Спосіб одержання термоусадочного ізоляційного матеріалу

Номер патенту: 9130

Опубліковано: 30.09.1996

Автори: Котов Сергій Броніславович, Пєтухов Аркадій Дем'янович, Зверлін Валерій Григорович, Ануфрієв Валерій Олександрович

Формула / Реферат

Способ получения термоусаживающегося изоляционного материала, заключающийся в формовании в кольцевой экструзионной головке рукавной двухслойной заготовки, содержащей основу и адгезив, с последующей двухосной ориентацией и сшивкой со стороны основы, отличающийся тем, что, с целью улучшения эксплуатационных свойств материала, преимущественно его термоусадочных и физико-механических характеристик, за счет получения многослойной пленки с чередованием слоев основа - адгезив, заготовку формуют полукольцевыми потоками, при этом в одном из потоков материал основы подают наружным, а в другом -внутренним слоем и соответственно основе формуют адгезионный слой, после двухосной ориентации заготовку складывают по торцовой границе раздела потоков в плоский рукав и сваривают по всей ширине, затем осуществляют сшивку со стороны и на всю глубину наружного слоя основы и плоский рукав повторно ориентируют в продольном направлении.

Текст

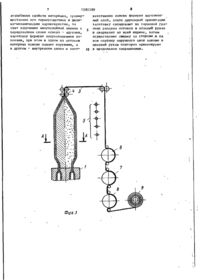

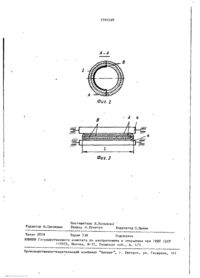

Изобретение относится к способу получения термоусаживающегося изоляционного материала для антикоррозионной защиты магистральных трубопроводов,, Цель изобретения - улучшение эксплуатационных свойств материала, преимущественно термоусадочных и физикомеханических характеристик, за счет получения многослойной пленки с чередованием слоев основа-адгезиво Для этого формуют заготовку в форме рука ва из основы и адгезмва „ Основу и адгезив формуют двухслойными полукольце-' выми потоками, при этом в одном из потоков материал основы подают наружным, а в другом - внутренним слоем,, Соответственно основе формуют адгезионный слой о После двухосной ориентации рукав складывают по торцовой границе раздела потоков и сваривают по всей ширине о Затем производят сшивку со стороны и на всю глубину наружного слоя основы и плоский рукав повторно ориентируют в продольном направлении» Полученный данным способом материал обладает повышенной газо- и водонепроницаемостью за счет многослойной структуры и отсутствия неб • прореагировавшего фотосенсибилизатора о Последний предварительно вводится^ только в слой основы, подаваемый на чм» наружную поверхность рукава. Толщина этого слоя выбирается таким образом, чтобы сшивка происходила по всей его глубине. Механическая прочность и ударная стойкость изделия также повышаются за счет многослойности и толщины полотна, которая при данном способе получения может достигать 2 мм о 3 ило Изобретение относится к области переработки полимерных материалов и направлено на совершенствование технологии и оборудования для производства многослойных термоусажиБающихся пленок (лент), основное назначение которых-антикоррозионная защита магистральных трубопроводово Целью изобретения является улучшение эксплуатационных свойств материала, преимущественно термоусадочных и физико-механических характеристик, за счет получения многослойной пленки с чередованием слоев основаадгезнво ПФ-К ел эо со 1581589 На фиго! изображена схема способа получения термоусаживающегося изоляционного материала; на фиг о 2 - схематичный разрез пленочного рукава по кольцу; на фиг„3 - схема процесса складывания рукава по торцовой границе раздела потоков и его сварки„ Способ включает совместную экструзию адгезива А и основы В с по10 мощью кольцевой многоканальной экструзионной головки 1 и формование заготовки в виде пленочного рукава с чередованием слоев А и В двухслой;ными полукольцевыми потоками 2 за 15 счет конструкции головки, где в одном из потоков материал основы В подают наружным, а в другом - внутренним слоем и соответственно основе формуют адгезионный слой А о В резуль- 20 тате получают многослойный пленочный рукав с чередованием слоев Б-А-В-А (фиг о 2,3) о Далее рукав подвергают двухосной ориентации известным пневмомеханическим способом, после чего 25 складывают по торцовой границе раздела слоев в плоский рукав-полотно 3 и сваривают по всей ширине за счет аккумулированного (фигоЗ) расплавом тепла и усилия прижатия валков 4 О Затем ЗО сваренное многослойное плоское полотно 3 сшивают со стороны основы В на глубину наружного слоя основы B Q Сшивка основы В может осуществляться с помощью различных источников иони35 рукщего излучения о В случае предпочтения фотохимического способа облучают интенсивным УФ-источником 5, а при программированной (т= е~ на заданную глубину) радиационной сшивке, на-40 пример, с помощью ускорит-еля "Электрон" о При фотохимической сшивке тол щину наружного слоя основы подбирают так, чтобы сшивание происходило на всю его глубинуо Это зависит от пре- 45 мени и интенсивности облучения УФ-источником, однако известно, что эффективная глубина действия излучения около 0,2 мм, поэтому толщину слоя подбирают, исходя из этого значения, При использовании фотохимического метода сшивки предварительно на стадии формования в композиционный термопласт основы В вводят сенсибилизирующие добавки (например, л-хлорантрахинон), причем они могут вводиться только в материал наружного слоя основы (каждый слой основы подготавливается и. подается в экструэионяую го ловку независимо друг от друга) либо в наружный и внутренний слой оснрвы (оба слоя подготавливаются из одного композиционного термопласта и разделяются уже в каналах головки) я В первом случае фотосенсибилизатор наружного слоя полностью реагирует при сшивке, а во втором случае частично непрореагировавший фотосенсибилизатор внутреннего слоя основы не будет мигрировать на поверхность изделия, так как он "защемлен" с двух сторон барьерными слоями адгезива и не подвержен действию света, который инициирует процесс миграции^ Полезным эф- ' фектом, достигаемым при сшивке, является сшивание макромолекул полимера в единую пространственную сетку, которая "запоминается" полимером 0 Это означает, что если сшитую структуру полимера подвергнуть деформации при повышенной температуре и охладить». . то при повторном нагревании структура полимера примет ту форму, которую она имела в процессе сшивки о На следующем этапе пленочное полотно 3 доводят до температуры ориентации за счет теплообмена пленки при контакте со стороны основы с термостатированными до температуры ориентации валками 6 и 7 и ориентируют в продольном направлении за счет разности окружных скоростей валков 7 и 8 О После этого производят фиксацию структуры плоского полотна 3, охлаждая его на валке 8, и намотку в рулон 9 0 Для получения материала и изделия с заданными свойствами (особенно за— данной степени продольной и поперечной усадки) необходим учет температурно-деформанионных условий воздействия на пленку при ее нанесении на трубуо Это означает, что исходя из требований к изделию, которые зависят от условий нанесения пленки на трубу и условий их эксплуатации, подбирают виды полимерных материалов, которые в изделии могут соответствовать'этим требованиям, а затем определяют технологические параметры процесса, которые бы обеспечили в изделии комплекс заданных свойств,, Опыт разработки технологии, оборудования, а также результаты эксплуатации изделий по называют, что необходимо строгое соблюдение в изделии соотношения между степенями продольной и поперечной ориентации, поскольку их вклад в усад 1581589 ку пленки на трубе различено В основ12-20 ш т 0 , время сшивки 0,5-2 мин; ном процесс усадки реализуется з а ориентацию сложенного и сваренного счет заложенной в изделии продольной пленочного рукава в продольном наориентации, а существующий запас упправлении, степень вытяжки і ' = 1 , 2 - . ругих свойств в поперечном направле1,5. нии призван компенсировать изменение В качестве базового материала о с ширины пленки при усадке о Для р а з новы использовался полиэтилен низкой личных полимерных материалов э т о с о плотности мярки 10204^003 с в в е д е отношение может отличаться 0 По спо10 нием 0,2% л -хлорантрахинона в ка^собу величина поперечной ориентации честве фотосенсибилизаторао закладывается на участке формования Базовым материалом композиции а д пленочного рукава з а счет степени гезионного слоя являлся сополимер р а з д у в а , степень продольной вытяжки этилена с винилацетатом с 12% содерс помощью валков 4 определяется фи15 жанием ВА групп о зическими условиями процесса 0 ПродольПолученный предлагаемым способом ную ориентацию материала, которая опматериал обладает повышенной г а з о ределяет процесс усадки, необходимо и водонепроницаемостью з а счет многопроизводить с учетом условий нанесеслойной структуры и отсутствия непрония пленки на поверхность трубы о На- 20 реагировавшего фотосенсибилизатора, 20 пример, для ПЭ/СЭВА-пленок (базовые так как он предварительно вводится материалы) газопламенная о б р а б о т к а : только в слой основы, подаваемый на наружной поверхности пленки произвонаружную поверхность рукава, и толдится в среднем до -80-93 С, соответстщина этого слоя выбирается таким обвенно в этих пределах дол>чно быть 25 разом, чтобы сшивка происходила по значение температуры, при которой провсей е г о глубине о изводят продольную ориентацию сшитой Требуемые термоусадочные свойстструктуры полимера, В целом же э т о ва материала обеспечиваются з а счет еще зависит и от стойкости материапроведения процесса ориентации полотлов слоев к термодеструкции, кроме 30 на после е г о сшивки при строгом собтого, при разработке рецептур слоев людении температуры и степени вытяжстремятся к снижению энергозатрат ки полотна,, при нанесении материала на трубу з а Механическая прочность и ударная счет введения низкоплавких добавок о стойкость изделия повышаются соответНо данному способу в лабораторных 35 ственно з а счет многослойности и толусловиях отработана принципиальная щины полотна, которая при данном спотехнологическая схема получения мнособе получения может достигать 2 ммо гослойной термоусаживающейся пленки При нанесении покрытия на изолируна базе опытно-промышленных образцов емую поверхность обработке открытым технологических линий для производст40 пламенем подвергается наружный термова двухслойных рукавных пленок и плостойкий ( з а счет сшивки) слой основы ских комбинированных пленок 0 а внутренний слой основы, также о т Дня реализации данного способа ветственный з а термоусадочные и фимогут быть использованы различные в а зико-механические свойства изделия, рианты экструзионных головок, позво45 не подвергаясь деструктирующему в о з ляющие подавать расплавы чередуюдействию пламени,полностью сохраняет щимися полукольцевыми потоками,, свои эксплуатационные характеристики П р и м е р„ Экспериментально о т работанный технологический режим поФ о р м у л а и з о б р е т е н и я лучения термоусаживающегося и з о л я 50 ционного материала включает экструСпособ получения термоусаживаюзию двухслойной термопластичной р у щегося изоляционного материала, з а кавной пленки; температура экструзии ключающийся в формовании в кольцеосновы - 180°С, температура экструзии вой экструзионной головке рукавной адгезионного слоя - 140 С, степень двухслойной з а г о т о в к и , содержащей раздува рукавной пленки і р = ] , 1 - 1 , 3 , 55 основу и а д г е з и в , с последующей двухстепень вытяжки і „= 1,Ъ-2,0; сшивку осной ориентацией и сшивкой со сторопленочного рукава ртутно-кварцевыми ны основы, о т л и ч а ю щ и й с я лампами типа ДРТ-1000, в количестве тем, .что, с целью улучшения эксплу 8 1581589 ветственно основе формуют адгезионатационных свойств материала^ преимуный слой, после двухосной ориентации щественно его термоусадочных и физизаготовку складывают по торцовой грако-механических характеристик, за нице раздела потоков в плоский рукав счет получения многослойной пленки с и сваривают по всей ширине, затем чередованием слоев основа - адгезив, осуществляют сшивку со стороны.и на заготовку формуют полукольцевыми повсю глубину наружного слоя основы и токами, при этом в одном из потоков плоский рукав повторно ориентируют материал основы подают наружным, а в продольном направлении,, в другом - внутренним слоем и соот10 Фиг.1 1581589 A-A Фиг.г Фиг.З Редактор О.Спеснвых Составитель ЛвКольцова Техред А.Кравчук Корректор 0. Ципле Заказ 2059 Тираж 538 Подписное В И П Государственного комитета по изобретениям и открытиям при ГКНТ С^СР НИИ 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwritermethod for producing thermocontractable insulating material

Автори англійськоюZverlin Valerii Hryhorovych, Pietukhov Arkadii Demianovych, Anufriiev Valerii Oleksandrovych, Kotov Serhii Bronislavovych

Назва патенту російськоюСпособ получения термоусадочного изоляционного материала

Автори російськоюЗверлин Валерий Григорьевич, Петухов Аркадий Демьянович, Ануфриев Валерий Александрович, Котов Сергей Брониславович

МПК / Мітки

МПК: B29C 47/06, B29L 9/00

Мітки: одержання, ізоляційного, термоусадочного, матеріалу, спосіб

Код посилання

<a href="https://ua.patents.su/6-9130-sposib-oderzhannya-termousadochnogo-izolyacijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання термоусадочного ізоляційного матеріалу</a>

Попередній патент: Рудникова гідравлічна стойка

Наступний патент: Фотоелектричний перетворювач кута повороту вала в код

Випадковий патент: Пристрій для моделювання руйнування мозкової тканини