Спосіб отримання фільтруючого матеріалу

Номер патенту: 2049

Опубліковано: 20.12.1994

Автори: Сайфулін Мірзакрам Гараєвич, Резанова Наталія Михайлівна, Цебренко Марія Василівна, Сизевич Тетяна Іванівна, Шикіта Володимир Федорович, Данилова Галина Павлівна, Іванюков Микола Георгійович

Формула / Реферат

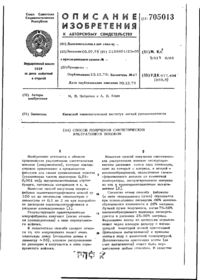

Способ получения фильтрующего материала на основе ультратонких волокон формованием пленки из расплава смеси первого волокнообразую-щего полимера с матричным полимером в массовом соотношении (10—40):(60—90) соответственно, содержащей 3—50 % второго волокнообразующего полимера в расчете на массу первого полимера, экстрагированием из полученной пленки матричного полимера при температуре не ниже температуры плавления второго волокнообразующего полимера, но не превышающей ее на 5 0С, отличающийся тем, что, с целью интенсификации процесса и повышения производительности фильтрующего материала, в смесь полимеров перед формованием дополнительно вводят полиэтиленгликоль с мол. массой 400—10000 в количестве 2—10 % от массы первого волокнообразующего полимера.

Текст

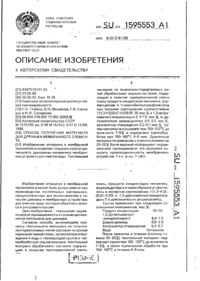

Изобретение относится к технологии получения фильтрующего материала на основе ультраТОНКИХ синтетических волокон, используемых для прецизионной очистки жидких и газовых Изобретение относится к технологии получения фильтрующего материала (ФМ) на основе ультратонких синтетических волокон, используемых для прецизионной очистки жидких и г а з о вых сред в различных областях народного хозяйства. Цель изобретения - интенсификация процесса и повышение производительности фильтрующего материала. Изобретение иллюстрируется примерами и таблицей, П р и м е р 1 , В шаровой мельнице готовят смесь предварительно высушенных полипропилена (ПП), сополиамида (СПА), сополимера этилена и винилацетата (СЭВА) и полиэтиленгликоля. Применяемые полимеры имеют следую'щие характеристики, сред в различных областях народного хозяйства. Способ позволяет интенсифицировать процесс и повысить производительность фильтрующего материала за счет того, что формование проводят из расплава смеси, содержащей 10-40 мас»% первого волокнообразующего полимера, 60-90 мас,% матричного : полимера, 3-50% второго волокнообразующего полимера от массы первого и 2-10% полиэтиленгликоля с мол.массой 400-10000 от массы первого волок*нообразующего полимера. Из полученной пленки экстрагируют матричный полимер в интервале температур от температуры не ниже температуры плавления второго волокнообразующего полимера до температуры,превышающей ее не более чем на 5 С. 1 табл. Полипропилен: характеристическая вязкость в декалине при 135 С 1,2; содержание атактической фракции 5%, вязкость расплава при напряжении сдви га ( Г ) 5,7-10 4 Па - 840 Па-с, температура плавления 169 С; бесцветные гранулы, Сополиамид: сополимер капролактама (50%) и гексаметиленадипината (50%) вязкость расплава при (£) напряжении сдвига 5,7'10 4 Па 1200 Па-с, температу ра плавления 168-175 С, содержание низкомолекуллрных веществ, экстрагируемых водой, 2-3%; гранулы кремового цвета. Сополимер этилена и винилацетата: содержание винилацетата П%, плотность 930 к г / м 3 ; температура плавления 75°С; бесцветные гранулы, в я з 17-90 Т' і і (Л Оі СЛ 1563275 кость расплава при t = 3,7- 10*400 П а * с . Полиэтиленглкколь с мол.массой 5000 вводят, в количестве 5 мас.%. Композиционную пленку получают м е тодом экструзии расплава смеси полимеров. Гомогенизацию смеси проводят в экструдере с получением гранул смес и , которые сушат до постоянного в е с а J и экструдируют в пленку шириной ! 200 мм при толщине 500 мкм с п о с л е дующим охлаждением водой с температуО Q рой 0 С, Температура формования 190 С, Матричный полимер экстрагируют ] этиловым спиртом при 78 С, Получают фильтровальный материал с однородной структурой» Соотношение ПП:СПА 20:80 мас,%, содержание СЭВА в композиции 10 мас.% 20 от массы П Т Содержание ПЭГ, его Г« мол,массы, а также свойства получаемого фильтрующего материала приведе- ' ны в таблице, П р и м е р 2, Для получения компо~25 зиционной пленки в качестве основного волокнообразующего полимера берут полиоксиметилен со следующими х а р а к теристиками: характеристическая в я з кость в диметилформамиде 0,56; с р е д - 30 невязкостная мол,масса 49000; период индукции АО; термостабилизирующая композиция 0,5% антиоксиданте НГ-22А6 и 0,5% акцептора формальдеги* да - дици-чндиамида, вязкость при Г = 35 і" 5 , 7 ' Ю Па - 830 П а - с , , температура плавления 171 °С, белые гранулы, Вто,рой волокнообразующий полимер СЭВА и матричный СПА описаны в примере 1* Соотношение полиоксииетилена ПОМ;СПА 40 20:80 мас,%, содержание СЭВА 10 мас,% от массы ПОМ, а ПЭГ 1 мас,% от массы ПОМ. Мол,масса ПЭГ 5000, Композиционную пленку и фильтрующий материал получают аналогично приме45 ру 1, Фильтрующий материал получают из ультратонкич П М волокон со следуО ющими характеристиками: Эффективность задержки частиц раз* мером 0,8 мкм и выше,%. 98 50 Удельная производитель90 ность, мл/мин-см Короткие волокна в фильтрате о т сутствуют Длительность экстракции, ч 6,0 55 П р и м е р З , Композиционную пггенку получают из полипропилена,сополиамида' и СЭВА, описанных в примере 1, Соотношение компонентов ГШ:СПА 2 0 : 8 0 , содержание СЭВА 10 мас,% от массы П Ч Экстракцию СПА проводят как П в примере 1, Б качества ПАВ добавляют ПЭГ в количестве 10 мас,/£ от массы п п . Процесс экстракции длится 45 мин. Получают Ф со следующими х а р а к М теристиками; Эффективность задержки ч а с тиц размером 0,8 мкм и в ыше у Z 96 Удельная производительн о с т ь , мл/см-мии 90 Короткие волокна в фильтрате о т сутствуют. П р и м е р а , В шаровой мельнице готовят смесь предварительно высушенных полиэтилена низкого давления (ПЭНД), сополимера этилена с пропиленом (СЭП), полистирола (ПС)' и полиэтилеигликоля (ПЭГ), Характеристики используемых полимеров : ПЭНД - вязкость расплава, Па.с 1J00 Степень кристалличности/ % 80 Температура плавления,°С 135 ПС - характеристическая вязкость в бензоле при 20°С 0,96 Мол,масса 2А0000 Применяемый СЭП имел температуру плавления 76'С, Пленку из смеси этих полимеров п о лучают экструдерным способом в условиях примера 1, Матричный полимер экстрагируют бензолом при 78 Р С, Соотношение основного волокнообразующего и матричного полігмеров ПЭНД/ПС 30/70 мас.%. Содержание второго волокнообразующего полимера (СЭП) 7% и ПЭГ с мол.массой 5000-2% от массы ПЭНД. Полученный фильтрующий материал состоит из ультратонких полиэтиленовых волокон, локально склеенных СЭП, и обладает следующими характеристиками: Удельная производительность, мл/см•мин А О Эффективность задержки частиц размером 0,8 мкм и выше,% 96 Наличие коротких волокон в фильтрате отсутствуют Длитель нос ть п ро пег с а экстракции, мин 240/ 5 1563275 П р и м є р 5. Композиционную плєнНаличие в фильтрате коротких ку получают из смеси следующих по л им є волокон отсутствуют ров: Длительность процесса іполизтилентерефталат (ПЭТФ) - о с экстракции, мин 180, новной волокнообразующий полимер, П р и м е р ы 6-І 7,Фильтрующий СЭВА - второй волокнообразующий полиматериал получают аналогично примемер, С А - матрица и ПЭГ, П ру 1, но изменяют соотношение компонентов, мол,вес полиэтиленгликоля и Характеристики используемых примеров: 10 его количество. Свойства приведены ; в таблице• ПЭТФ - вязкость расплав а , Па*с 150 Ф о р м у л а и з о б р е т е н и я Степень кристалличносс. ти, % 60 Способ получения фильтрующего матеТемпература плавления, С 260 15 риала на основе ультратонких волокон СЭВА, СПА и ПЭГ с мол.массой 5000 формованием пленки из расплава смеописаны в примере 1, си первого волокнообразующего полимера с матричным полимером в массовом Соотношение ПЭТФ/СПА 30/70 м а с . % , соотношении 10-40Ї60-90 соответственсодержание СЭВА 10% и ПЭГ 5% от мас20 но, содержащей 3-50% второго волокносы ПЭТФ, образующего полимера в расчете на Формуют композиционную пленку на массу первого полимера, экстрагироваоборудовании и в условиях примера 1 нием из полученной пленки матричного (исключение составляет температура полимера при температуре не ниже экструзии 275 С). Экстракцию матрич25 температуры плавления второго волок— ного полимера осуществляют как в нообразующего полимера, но не препримере 1, вышающей ее на 5 С, о т л и ч а ю Получают фильтрующий материал из щ и й с я тем, ч т о , с целью интенПЭТФ ультратонких волокон, локально сификации процесса, и повышения просклеенных СЭВА, со следующими характеристиками: 30 изводительиости фильтрующего материала, в смесь полимеров перед формоваУдельная производительнием допогтнительно вводят полиэтиность, мл/см .мин 50 ленгликоль с мол,массой 400-10000 в Эффективность задержки количестве 2—10% от массы первого в о частиц размером 0,8 мкм локнообразующего полимера. и выше, % 96 Компо- Отношение зиции Содержа Мол, Содер первого ние CJRA, масса, жание волокно% от мас- ПЭГ пэг, г образ ующе- сы первоот масго полиме- го волоксы перра к матнооОраау" вого ричному ющего волок— полимера нообра— зующего полиме Плитель Отно— ность Отноше- процесние п р о - са э к с и з в о д и - тракции тельносмин ти п р е д лагаемого Ф к проМ изводительное ті ФМ-прототила ше ниє време ни экстракции в прототипе к времени экстрак Свойства Ф М Удельная производите ль ность, мл/см^ х X МИН ра Эффективность Задержки ч а с тиц р а з мером 0,8 мкм и выше, % Наличие в фильтрате к о ротких волокон • по изобретению 1 2 • 20:80 20:80 10 10 5000 5000 10 5000 5000 5000 5 75 30 98 96 1 90 40 50 40 50 25 75 96 96 96 96 90 1 Контр. 3 4 5 6 7 8 20:80 30:70 30:70 20:80 20:80 20:80 7 10 10 10 10 400 10000 300 2 5 5 5 ' 5 Отсут, 3 1,2 120 360 Отсут. То же 3,6 1,6 2,0 1,6 2 45 240 1 180 180 150 300 1,5 2,0 2 2,4 1.2 1563275 КомпоЗИЦЇїН •иродолжение таблицы і Отношение ВОЛОКІІО обрпзующего полимерз к матрнчнону Содержа- Мол, ние СЭьА> % от мас- ПЭГ сы первого волокнообразующего полнмерэ Содер^ Л J-.^. Свойства Ф Ы Плнтель- Отло і . ; t і ••: • і-: і»•. пэг.г от массы первого ВОЛОК иообраэующего П0Л1ЇМЄра Удельная производ ительлость, ил/сн х х мин Эффек тивность эадержкн ч а с тиц р а з мером 0,8 мкм и выие^ Наличие в фильтрате к о ротких волокон ность Отношеіроцесние про- са экс— НЗЕОДНгракции, тепыюсмин ти предлагаемсгс Ф к проМ изводительности ФМ-прототіша ШЄННЄ аремоІІН экстракции 5 3 прототипе к времени экст— ракІДІИ по нзобретеКонтр, Контр, 10 : )! 12 13 К* 15 С pas и, 16 Контр, 17 20:80 10 : 5ооо 5 28 92 10:90 9 10 5000 5 100 70 I, 1 300 1,2 Отдельные короткие волокна 4 60 OTCJTC іізуют Ї, 2 2 1, 7 !, 6 300 150 210 190 360 1,2 2,4 1,7 1,9 6 * • 10 5000 5000 5000 5000 5 5 5 2 30 50 43 40' 25 65 97 94 96 96 20:80 10 5000 0,5 25 96 1 360 Ї 20:80 10 5000 12,0 95 65 з, 8 45 8,0 40:-60 30:70 20:80 20:80 20:80 10 3 50 J0 Отсутствуют То'же _"— —"— Редактор Б.Федотов Составитель В„Савинова Техред Л.Олийнык Корректор С,Черни Заказ Тираж 170 1253/ДСП Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 11303 5, Москва, Ж-35, Раушская н а б . , д . 4/5 Производственно-издательский комбинат "Патент", г.Ужгород» ул. Гагарина,101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining filtering material

Автори англійськоюTsebrenko Maria Vasylivna, Rezanova Natalia Mykhailivna, Syzevych Tetiana Ivanivna, Ivaniukov Mykola Heorhiiovych, Danylova Halyna Pavlivna, Shykita Volodymyr Fedorovych, Saifulin Mirzakram Haraievych

Назва патенту російськоюСпособ получения фильтровального материала

Автори російськоюЦебренко Мария Васильевна, Резанова Наталия Михайловна, Сизевич Татьяна Ивановна, Иванюков Николай Георгиевич, Данилова Галина Павловна, Шикита Владимир Федорович, Сайфулин Мирзакрам Гараевич

МПК / Мітки

МПК: B01D 39/16, D01F 8/04

Мітки: спосіб, матеріалу, фільтруючого, отримання

Код посилання

<a href="https://ua.patents.su/4-2049-sposib-otrimannya-filtruyuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання фільтруючого матеріалу</a>

Попередній патент: Спосіб виготовлення пазових гільз

Наступний патент: Штамп послідовної дії

Випадковий патент: Кріокамера для екстремального охолодження лабораторних тварин