Спосіб режимного налагоджування паливоспалювальноо обладнання

Номер патенту: 19633

Опубліковано: 25.12.1997

Автори: Колієнко Анатолій Григорович, Сердюк Олександр Леонідович

Формула / Реферат

Способ режимной наладки топливосжигающего оборудования, работающего на газообразном, жидком или твердом топливе, заключающийся в том, что на топливосжигающем оборудовании последовательно выполняется ряд действий, направленных на определение теплотехнических характеристик работы оборудования, а также на их изменение, путем регулирования положения запорно-регулировочной арматуры, установленной на топливосжигающем оборудовании, что приводит к получению оптимальных теплотехнических характеристик его работы, включающих измерение расхода топлива, с помощью контрольно-измерительных приборов на различных тепловых нагрузках оборудования, инструментальные измерения концентрации кислорода и диоксида углерода при работе оборудования на различных нагрузках, измерение температуры уходящих газов и температуры на поверхности ограждающих конструкций оборудования, температуры и давления теплоносителя на входе и выходе из топливосжигающего оборудования, величину термического коэффициента полезного действия при различных режимах работы оборудования, устанавливаемые путем изменения положения запорно-регулировочной арматуры, позволяющей, установить определенные давление топлива, дутьевого воздуха, разрежения и выбор такого положения запорно-регулировочной арматуры на каждом фиксированном значении тепловой нагрузки оборудования, при котором имеет место наибольший коэффициент полезного действия и настройку на такой режим автоматики безопасности и регулирования оборудования путем фиксации соотношения между количеством сжигаемого топлива и подаваемого на горение воздуха, выраженного в виде коэффициента избытка воздуха а опт, при котором имеет место наибольшая эффективность использования топлива в процессах превращения теплоты продуктов сгорания в тепловую энергию горячей воды, пара или других рабочих тел и обрабатываемых материалов, что соответствует наибольшей величине термического коэффициента полезного действия h, при этом зону оптимальных режимов работы оборудования находят в области таких значений коэффициентов избытка воздуха aопт, при которых значения потерь теплоты сгорания топлива и концентрации продуктов химического недожога (СО и сажи) в продуктах сгорания будут минимальными, а графики зависимости концентрации оксида углерода или сажистых частиц от коэффициента избытка воздуха a имеют перелом, в котором теплотехническая функция оптимизации вида

имеет минимальное значение,

где b - удельный расход топлива на выработку единицы 1 ГДж тепловой энергии;

η - термический КПД топливоиспользу-ющей установки, %;

- низшая теплота сгорания топлива,

[ГДж/нм3] - для газообразного и [ГДж/кг] -для твердого и жидкого топлив, отличающийся тем, что в ходе проведения наладочных испытаний производят инструментальные измерения концентраций загрязняющих веществ в продуктах сгорания оборудования в мг/м -оксидов азота NОх, диоксида серы SO2, твердых частиц (сажи) С, оксида углерода СО в продуктах сгорания жидкого и твердого топлива; оксидов азота ΝΟx и оксида углерода СО, при сжигании топлива при различных режимах работы и фиксированных значениях тепловых нагрузок топливосжигающего оборудования, регистрируют величины удельных выбросов загрязняющих веществ, приведенных на единицу выработанной теплоты, затраченного топлива, или выпускаемой продукции, при различных режимах работы и фиксированных значениях тепловых нагрузок, после чего устанавливают запорно-регулировочную арматуру в положение, соответствующее оптимальной эколого-теплотехнической области работы оборудования с учетом экологических показателей и производят настройку на такой режим автоматики безопасности и регулирования оборудования, путем определения краевых значений коэффициента избытка воздуха a, ограничивающих область оптимальных значений aопт, слева - величиной коэффициента избытка воздуха акр, соответствующей максимально допустимой, нормируемой концентрации оксидов углерода СО, или сажи С, а справа - величиной коэффициента избытка воздуха α мах, соответствующей максимально допустимой нормируемой концентрации оксидов азота ΝΟx, при этом оптимальное значение коэффициента избытка воздуха а. опт определяют графически путем нахождения минимума целевой функции оптимизации Ф, включающей как теплотехнические так и экологические показатели вида:

Где A — стоимость топлива, затрачиваемого на выработку единицы тепла 1 ГДж в установленном топливоиспользующем оборудовании, крб.;

- стоимостная оценка ущерба окружающей среды от выбросов загрязняющих веществ, приведенная к 1 ГДж вырабатываемой теплоты, крб.;

ЦI - значение действующих тарифов оплаты за выбросы по каждому загрязняющему веществу, крб/тонну;

Цт - значение действующих тарифов на топливо [крб/м3], [крб/кг];

Mgi - комплексный эколого-теплотехнический показатель работы установки - удельный выброс загрязняющих веществ, приведенный к 1 ГДж выработанной теплоты;

Сі - концентрации загрязняющих веществ в продуктах сгорания топлива, мг/м3;

kt - коэффициент приведения расхода к условиям отбора пробы;

h -термический коэффициент полезного действия установки, %;

В-расход топлива [м /с]- для газообразного, [кг/с]- для твердого и жидкого топлив;

Vт - теоретический расход воздуха на горение [м3/м3 - для газообразного и [м3/кг] -для жидкого и твердого топлив, для чего строят график зависимости целевой функции Φ от коэффициента избытка воздуха и в точке его перелома находят оптимальные эколого-теплотехнические условия использования топлива и наибольшей эффективности работы топливосжигающего оборудования с учетом экологического фактора.

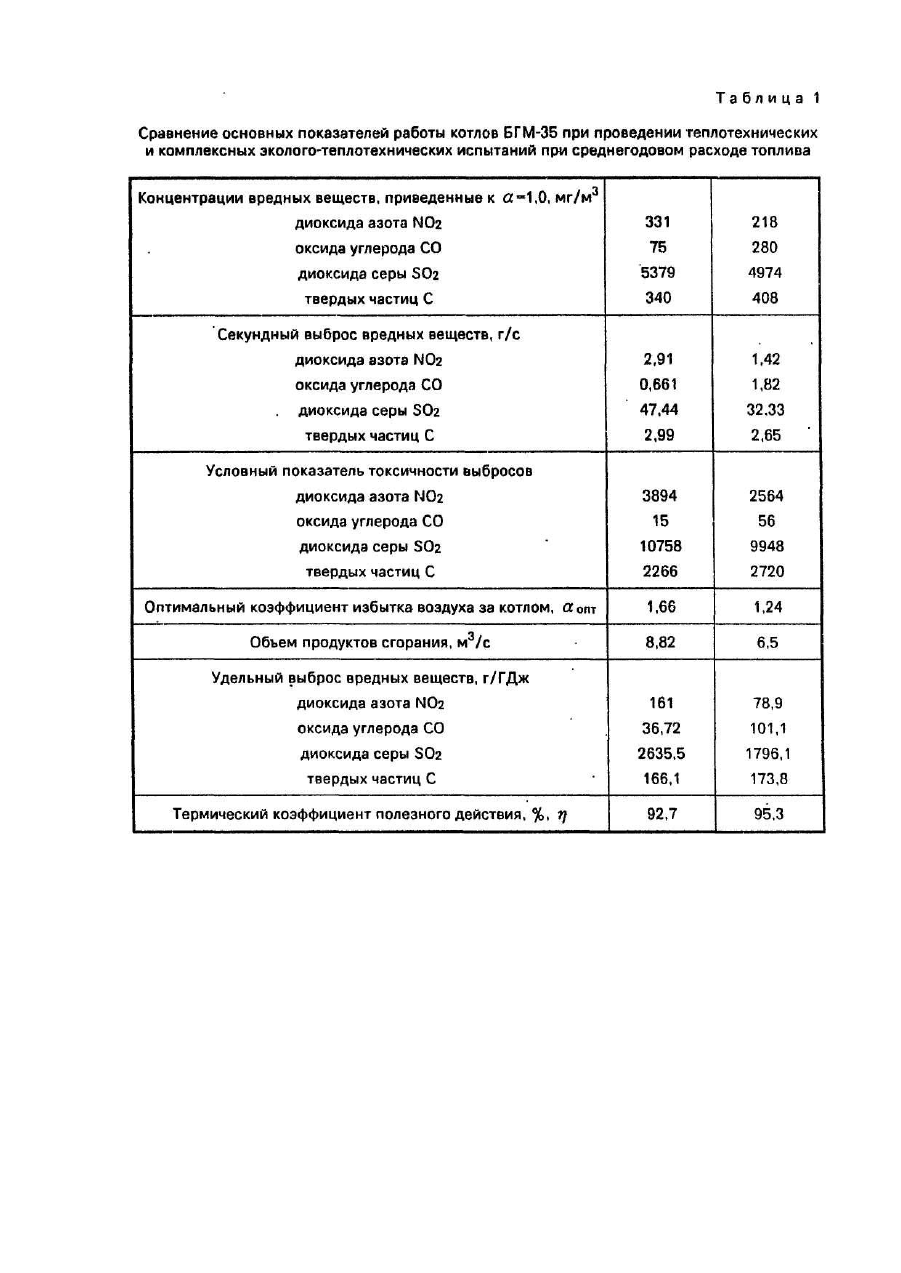

Текст

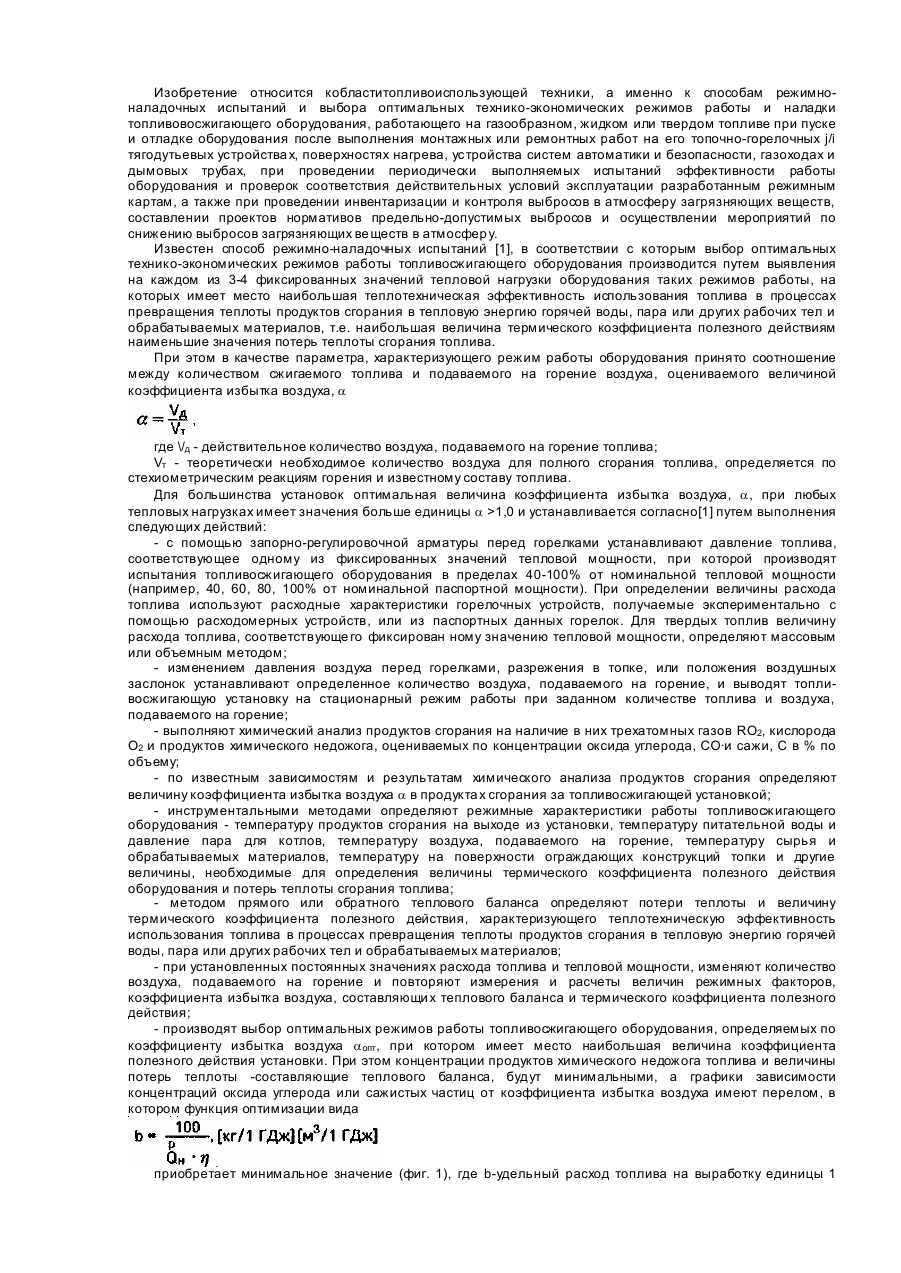

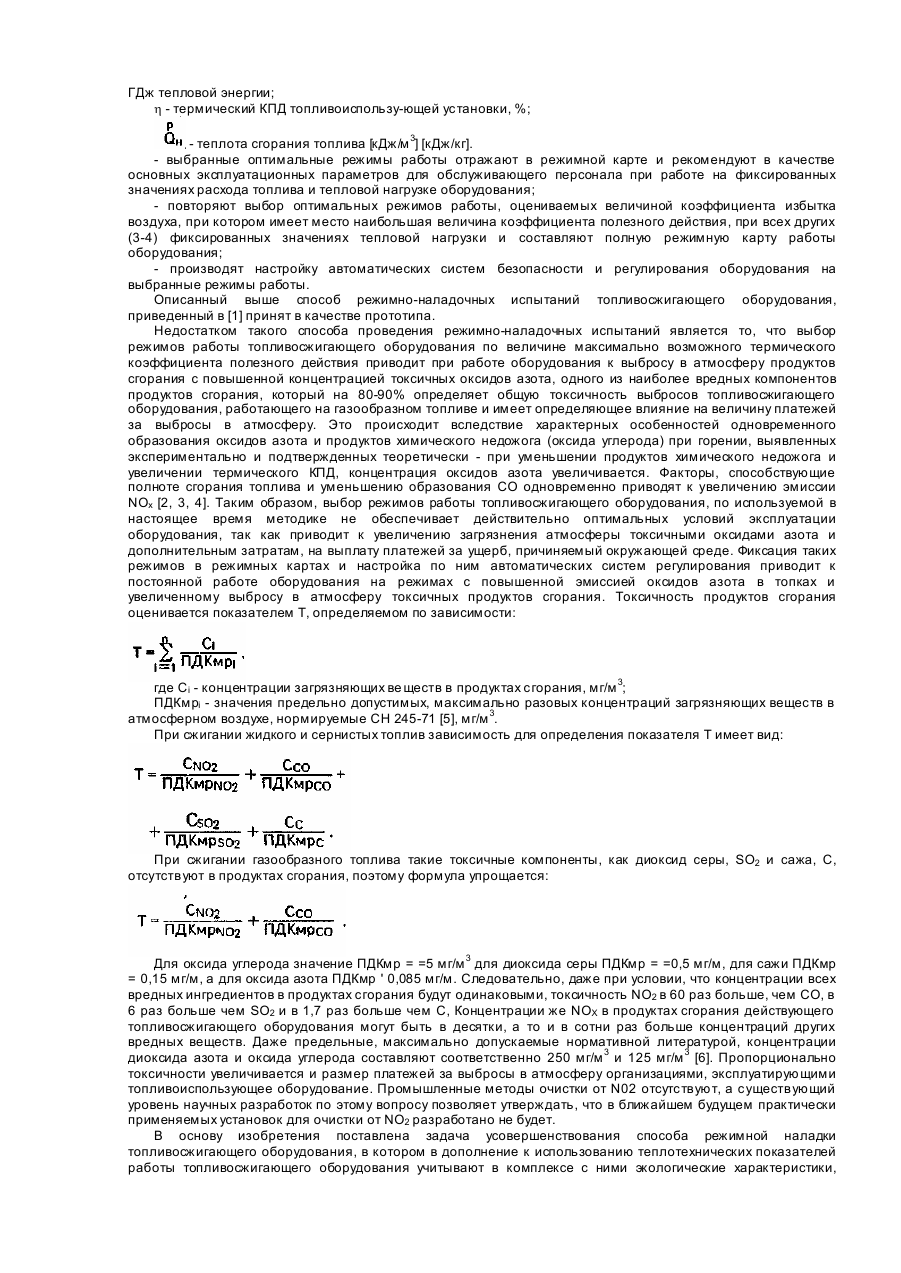

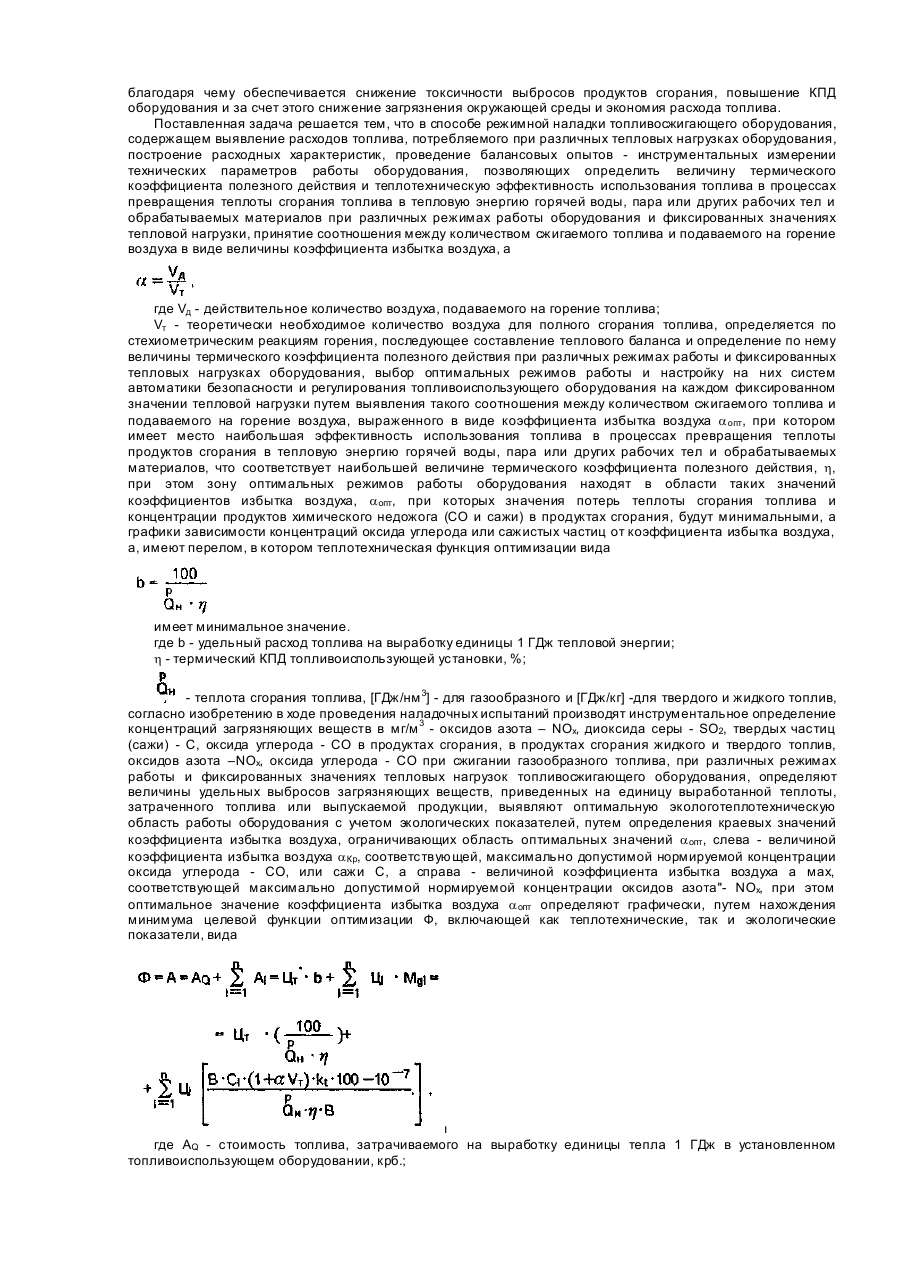

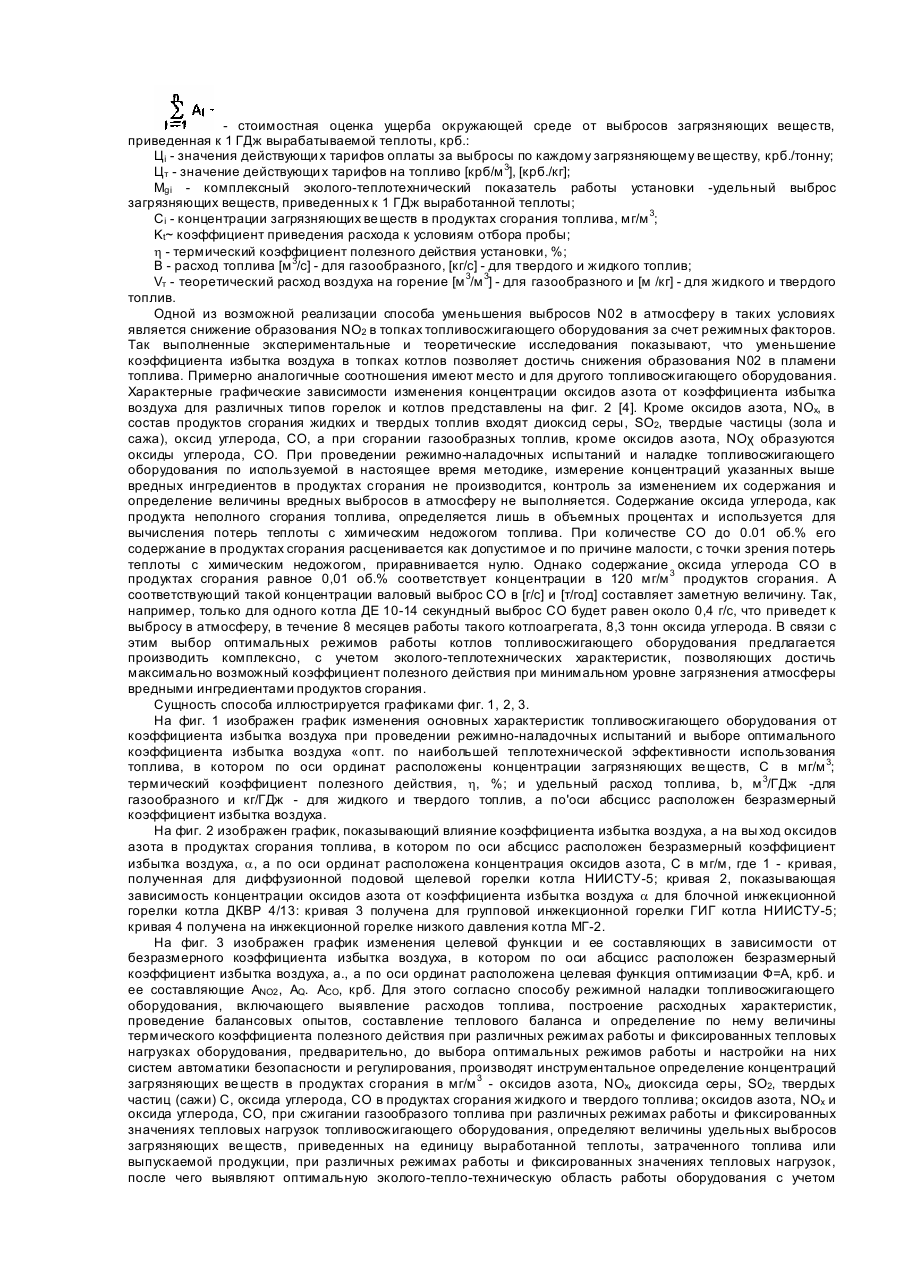

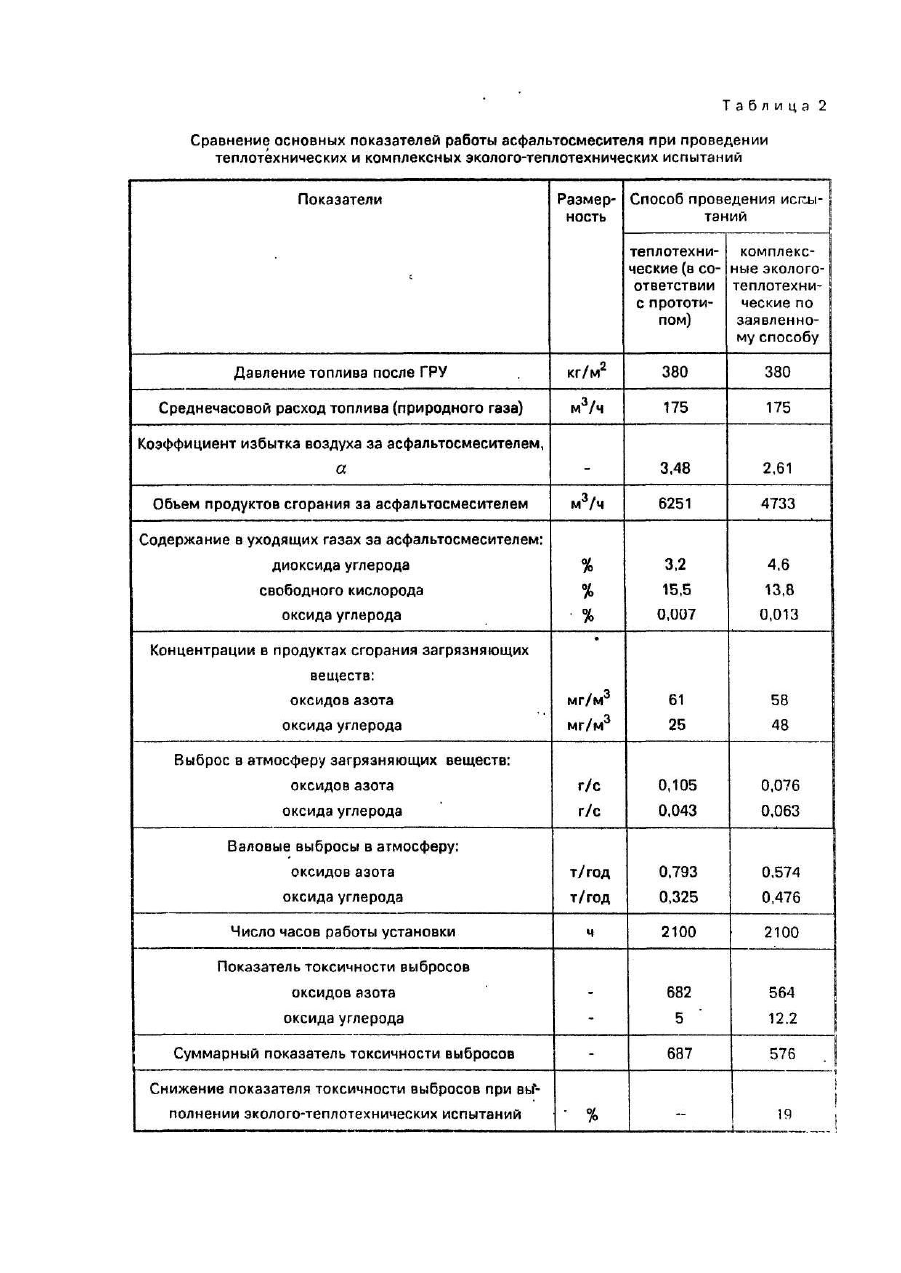

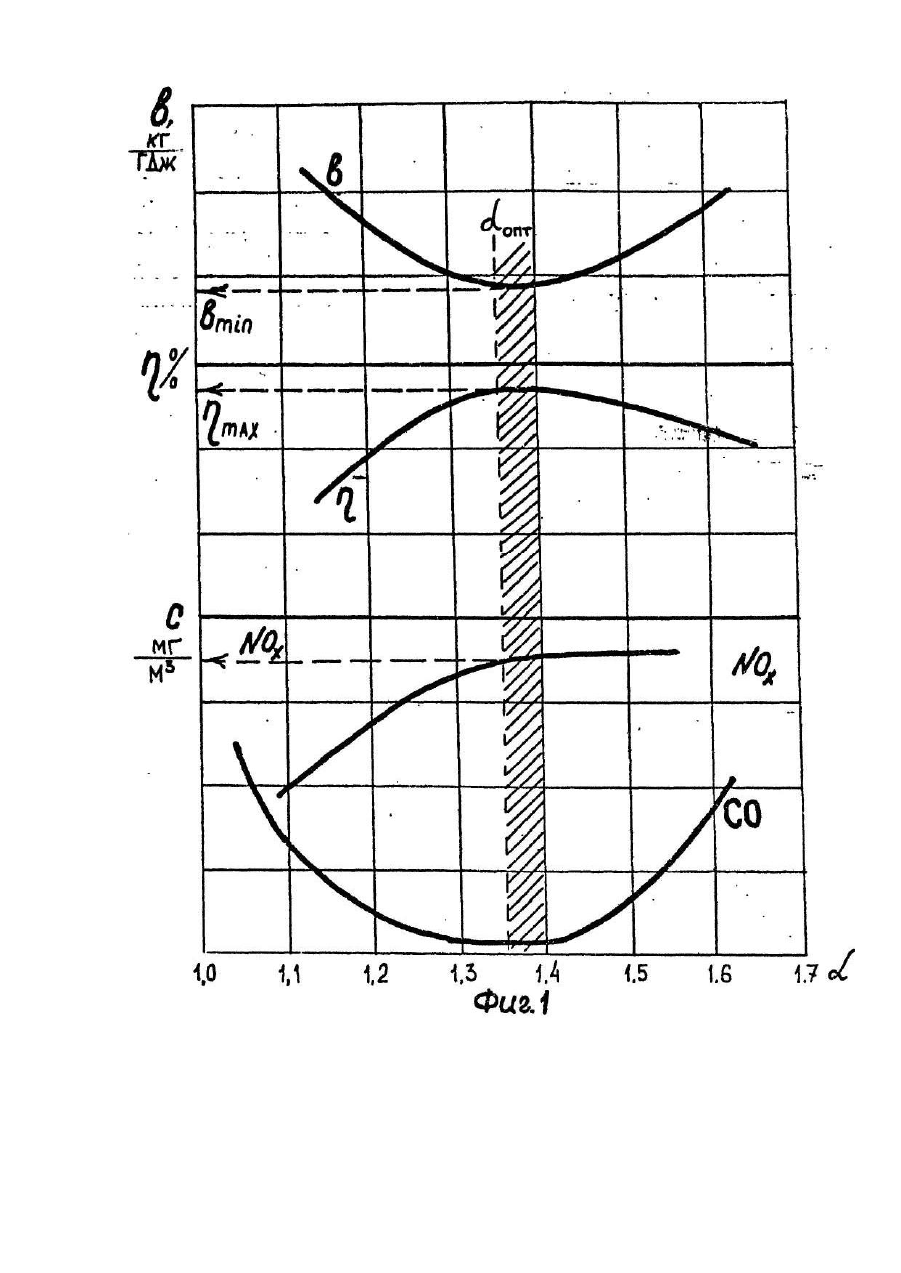

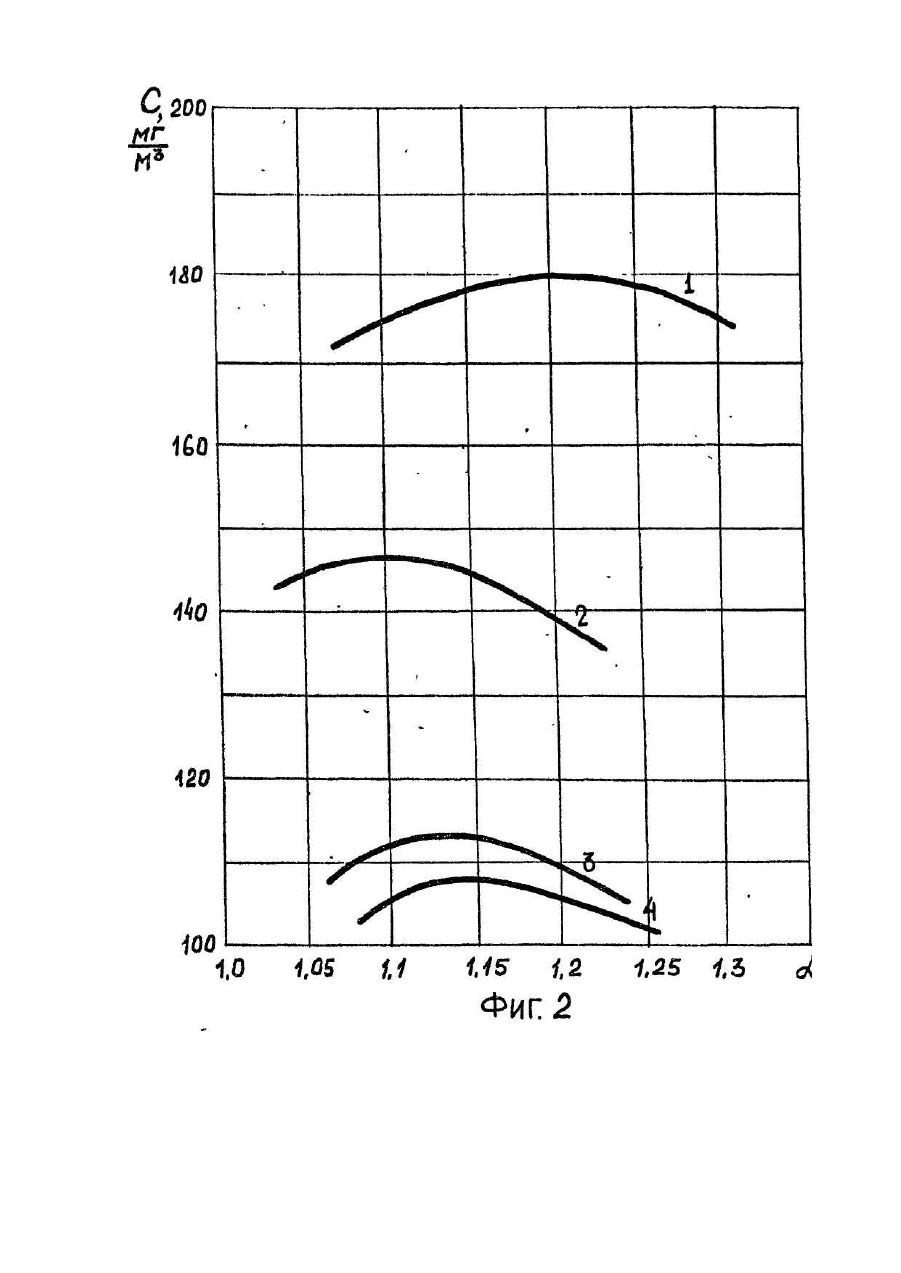

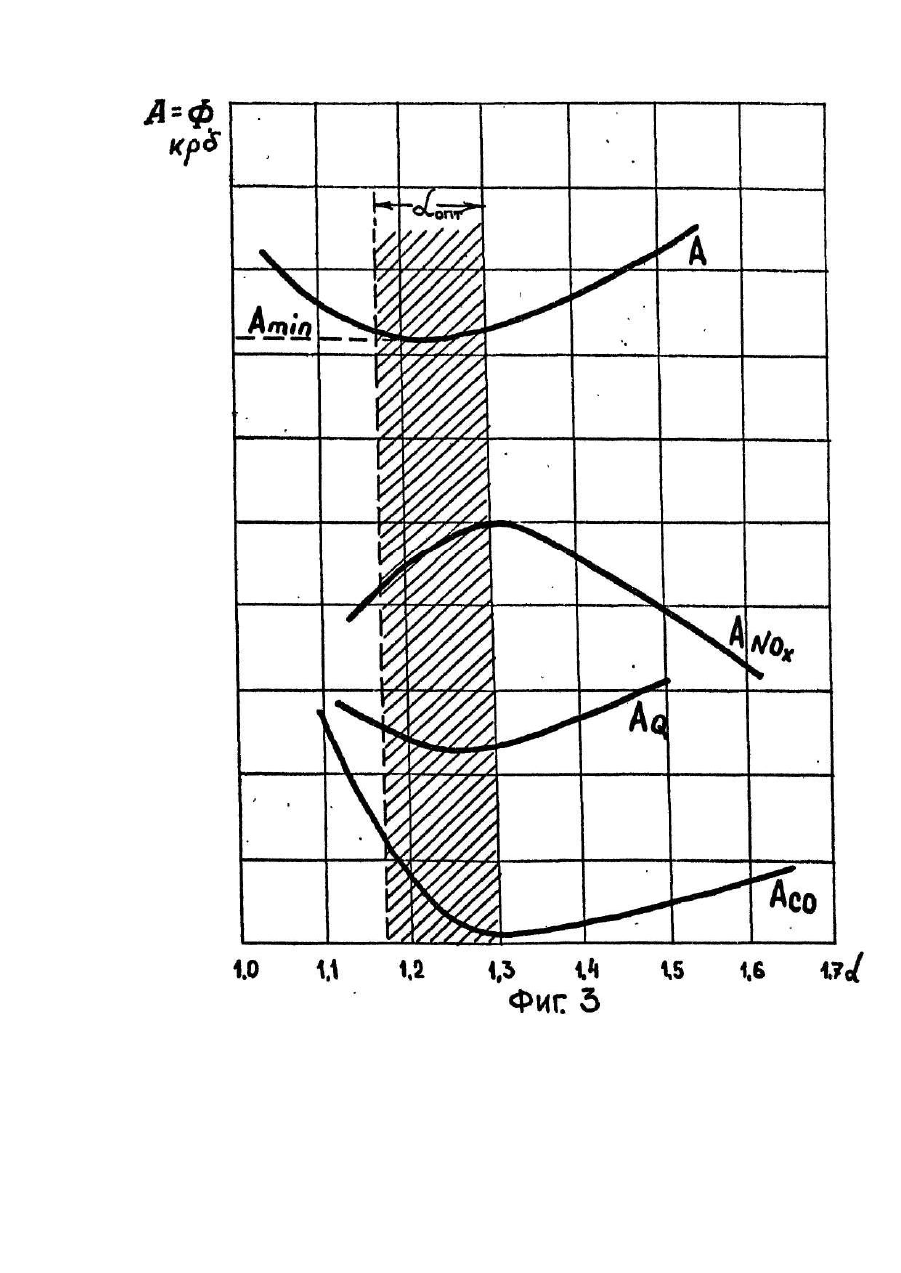

Изобретение относится кобластитопливоиспользующей техники, а именно к способам режимноналадочных испытаний и выбора оптимальных технико-экономических режимов работы и наладки топливовосжигающего оборудования, работающего на газообразном, жидком или твердом топливе при пуске и отладке оборудования после выполнения монтажных или ремонтных работ на его топочно-горелочных j/i тягодутьевых устройства х, поверхностях нагрева, устройства систем автоматики и безопасности, газоходах и дымовых трубах, при проведении периодически выполняемых испытаний эффективности работы оборудования и проверок соответствия действительных условий эксплуатации разработанным режимным картам, а также при проведении инвентаризации и контроля выбросов в атмосферу загрязняющих веществ, составлении проектов нормативов предельно-допустимых выбросов и осуществлении мероприятий по снижению выбросов загрязняющих ве ществ в атмосфер у. Известен способ режимно-наладочных испытаний [1], в соответствии с которым выбор оптимальных технико-экономических режимов работы топливосжигающего оборудования производится путем выявления на каждом из 3-4 фиксированных значений тепловой нагрузки оборудования таких режимов работы, на которых имеет место наибольшая теплотехническая эффективность использования топлива в процессах превращения теплоты продуктов сгорания в тепловую энергию горячей воды, пара или других рабочих тел и обрабатываемых материалов, т.е. наибольшая величина термического коэффициента полезного действиям наименьшие значения потерь теплоты сгорания топлива. При этом в качестве параметра, характеризующего режим работы оборудования принято соотношение между количеством сжигаемого топлива и подаваемого на горение воздуха, оцениваемого величиной коэффициента избытка воздуха, a где \/д - действительное количество воздуха, подаваемого на горение топлива; Vт - теоретически необходимое количество воздуха для полного сгорания топлива, определяется по стехиометрическим реакциям горения и известному составу топлива. Для большинства установок оптимальная величина коэффициента избытка воздуха, a, при любых тепловых нагрузках имеет значения больше единицы a >1,0 и устанавливается согласно[1] путем выполнения следующих действий: - с помощью запорно-регулировочной арматуры перед горелками устанавливают давление топлива, соответствующее одному из фиксированных значений тепловой мощности, при которой производят испытания топливосжигающего оборудования в пределах 40-100% от номинальной тепловой мощности (например, 40, 60, 80, 100% от номинальной паспортной мощности). При определении величины расхода топлива используют расходные характеристики горелочных устройств, получаемые экспериментально с помощью расходомерных устройств, или из паспортных данных горелок. Для твердых топлив величину расхода топлива, соответствующе го фиксирован ному значению тепловой мощности, определяют массовым или объемным методом; - изменением давления воздуха перед горелками, разрежения в топке, или положения воздушных заслонок устанавливают определенное количество воздуха, подаваемого на горение, и выводят топливосжигающую установку на стационарный режим работы при заданном количестве топлива и воздуха, подаваемого на горение; - выполняют химический анализ продуктов сгорания на наличие в них трехатомных газов RO2, кислорода О2 и продуктов химического недожога, оцениваемых по концентрации оксида углерода, СО·и сажи, С в % по объему; - по известным зависимостям и результатам химического анализа продуктов сгорания определяют величину коэффициента избытка воздуха a в продукта х сгорания за топливосжигающей установкой; - инструментальными методами определяют режимные характеристики работы топливосжигающего оборудования - температуру продуктов сгорания на выходе из установки, температуру питательной воды и давление пара для котлов, температуру воздуха, подаваемого на горение, температуру сырья и обрабатываемых материалов, температуру на поверхности ограждающих конструкций топки и другие величины, необходимые для определения величины термического коэффициента полезного действия оборудования и потерь теплоты сгорания топлива; - методом прямого или обратного теплового баланса определяют потери теплоты и величину термического коэффициента полезного действия, характеризующего теплотехническую эффективность использования топлива в процессах превращения теплоты продуктов сгорания в тепловую энергию горячей воды, пара или других рабочих тел и обрабатываемых материалов; - при установленных постоянных значениях расхода топлива и тепловой мощности, изменяют количество воздуха, подаваемого на горение и повторяют измерения и расчеты величин режимных факторов, коэффициента избытка воздуха, составляющи х теплового баланса и термического коэффициента полезного действия; - производят выбор оптимальных режимов работы топливосжигающего оборудования, определяемых по коэффициенту избытка воздуха a опт, при котором имеет место наибольшая величина коэффициента полезного действия установки. При этом концентрации продуктов химического недожога топлива и величины потерь теплоты -составляющие теплового баланса, будут минимальными, а графики зависимости концентраций оксида углерода или сажистых частиц от коэффициента избытка воздуха имеют перелом, в котором функция оптимизации вида приобретает минимальное значение (фиг. 1), где b-удельный расход топлива на выработку единицы 1 ГДж тепловой энергии; h - термический КПД топливоиспользу-ющей установки, %; - теплота сгорания топлива [кДж/м 3] [кДж/кг]. - выбранные оптимальные режимы работы отражают в режимной карте и рекомендуют в качестве основных эксплуатационных параметров для обслуживающего персонала при работе на фиксированных значениях расхода топлива и тепловой нагрузке оборудования; - повторяют выбор оптимальных режимов работы, оцениваемых величиной коэффициента избытка воздуха, при котором имеет место наибольшая величина коэффициента полезного действия, при всех других (3-4) фиксированных значениях тепловой нагрузки и составляют полную режимную карту работы оборудования; - производят настройку автоматических систем безопасности и регулирования оборудования на выбранные режимы работы. Описанный выше способ режимно-наладочных испытаний топливосжигающего оборудования, приведенный в [1] принят в качестве прототипа. Недостатком такого способа проведения режимно-наладочных испытаний является то, что выбор режимов работы топливосжигающего оборудования по величине максимально возможного термического коэффициента полезного действия приводит при работе оборудования к выбросу в атмосферу продуктов сгорания с повышенной концентрацией токсичных оксидов азота, одного из наиболее вредных компонентов продуктов сгорания, который на 80-90% определяет общую токсичность выбросов топливосжигающего оборудования, работающего на газообразном топливе и имеет определяющее влияние на величину платежей за выбросы в атмосферу. Это происходит вследствие характерных особенностей одновременного образования оксидов азота и продуктов химического недожога (оксида углерода) при горении, выявленных экспериментально и подтвержденных теоретически - при уменьшении продуктов химического недожога и увеличении термического КПД, концентрация оксидов азота увеличивается. Факторы, способствующие полноте сгорания топлива и уменьшению образования СО одновременно приводят к увеличению эмиссии ΝΟx [2, 3, 4]. Таким образом, выбор режимов работы топливосжигающего оборудования, по используемой в настоящее время методике не обеспечивает действительно оптимальных условий эксплуатации оборудования, так как приводит к увеличению загрязнения атмосферы токсичными оксидами азота и дополнительным затратам, на выплату платежей за ущерб, причиняемый окружающей среде. Фиксация таких режимов в режимных картах и настройка по ним автоматических систем регулирования приводит к постоянной работе оборудования на режимах с повышенной эмиссией оксидов азота в топках и увеличенному выбросу в атмосферу токсичных продуктов сгорания. Токсичность продуктов сгорания оценивается показателем Т, определяемом по зависимости: где Сі - концентрации загрязняющих ве ществ в продуктах сгорания, мг/м 3; ПДКмрі - значения предельно допустимых, максимально разовых концентраций загрязняющих веществ в атмосферном воздухе, нормируемые СН 245-71 [5], мг/м 3. При сжигании жидкого и сернистых топлив зависимость для определения показателя Τ имеет вид: При сжигании газообразного топлива такие токсичные компоненты, как диоксид серы, SO2 и сажа, С, отсутствуют в продуктах сгорания, поэтому формула упрощается: Для оксида углерода значение ПДКмр = =5 мг/м 3 для диоксида серы ПДКмр = =0,5 мг/м, для сажи ПДКмр = 0,15 мг/м, а для оксида азота ПДКмр ' 0,085 мг/м. Следовательно, даже при условии, что концентрации всех вредных ингредиентов в продуктах сгорания будут одинаковыми, токсичность NO2 в 60 раз больше, чем СО, в 6 раз больше чем SO2 и в 1,7 раз больше чем С, Концентрации же NOX в продуктах сгорания действующего топливосжигающего оборудования могут быть в десятки, а то и в сотни раз больше концентраций других вредных веществ. Даже предельные, максимально допускаемые нормативной литературой, концентрации диоксида азота и оксида углерода составляют соответственно 250 мг/м 3 и 125 мг/м 3 [6]. Пропорционально токсичности увеличивается и размер платежей за выбросы в атмосферу организациями, эксплуатирующими топливоиспользующее оборудование. Промышленные методы очистки от N02 отсутствуют, а существующий уровень научных разработок по этому вопросу позволяет утверждать, что в ближайшем будущем практически применяемых установок для очистки от NO2 разработано не будет. В основу изобретения поставлена задача усовершенствования способа режимной наладки топливосжигающего оборудования, в котором в дополнение к использованию теплотехнических показателей работы топливосжигающего оборудования учитывают в комплексе с ними экологические характеристики, благодаря чему обеспечивается снижение токсичности выбросов продуктов сгорания, повышение КПД оборудования и за счет этого снижение загрязнения окружающей среды и экономия расхода топлива. Поставленная задача решается тем, что в способе режимной наладки топливосжигающего оборудования, содержащем выявление расходов топлива, потребляемого при различных тепловых нагрузках оборудования, построение расходных характеристик, проведение балансовых опытов - инструментальных измерении технических параметров работы оборудования, позволяющих определить величину термического коэффициента полезного действия и теплотехническую эффективность использования топлива в процессах превращения теплоты сгорания топлива в тепловую энергию горячей воды, пара или других рабочих тел и обрабатываемых материалов при различных режимах работы оборудования и фиксированных значениях тепловой нагрузки, принятие соотношения между количеством сжигаемого топлива и подаваемого на горение воздуха в виде величины коэффициента избытка воздуха, а где Vд - действительное количество воздуха, подаваемого на горение топлива; Vт - теоретически необходимое количество воздуха для полного сгорания топлива, определяется по стехиометрическим реакциям горения, последующее составление теплового баланса и определение по нему величины термического коэффициента полезного действия при различных режимах работы и фиксированных тепловых нагрузках оборудования, выбор оптимальных режимов работы и настройку на них систем автоматики безопасности и регулирования топливоиспользующего оборудования на каждом фиксированном значении тепловой нагрузки путем выявления такого соотношения между количеством сжигаемого топлива и подаваемого на горение воздуха, выраженного в виде коэффициента избытка воздуха a опт, при котором имеет место наибольшая эффективность использования топлива в процессах превращения теплоты продуктов сгорания в тепловую энергию горячей воды, пара или других рабочих тел и обрабатываемых материалов, что соответствует наибольшей величине термического коэффициента полезного действия, h, при этом зону оптимальных режимов работы оборудования находят в области таких значений коэффициентов избытка воздуха, a опт, при которых значения потерь теплоты сгорания топлива и концентрации продуктов химического недожога (СО и сажи) в продуктах сгорания, будут минимальными, а графики зависимости концентраций оксида углерода или сажистых частиц от коэффициента избытка воздуха, а, имеют перелом, в котором теплотехническая функция оптимизации вида имеет минимальное значение. где b - удельный расход топлива на выработку единицы 1 ГДж тепловой энергии; h - термический КПД топливоиспользующей установки, %; - теплота сгорания топлива, [ГДж/нм 3] - для газообразного и [ГДж/кг] -для твердого и жидкого топлив, согласно изобретению в ходе проведения наладочных испытаний производят инструментальное определение концентраций загрязняющих веществ в мг/м 3 - оксидов азота – ΝΟx, диоксида серы - SO2, твердых частиц (сажи) - С, оксида углерода - СО в продуктах сгорания, в продуктах сгорания жидкого и твердого топлив, оксидов азота –ΝΟx, оксида углерода - СО при сжигании газообразного топлива, при различных режимах работы и фиксированных значениях тепловых нагрузок топливосжигающего оборудования, определяют величины удельных выбросов загрязняющих веществ, приведенных на единицу выработанной теплоты, затраченного топлива или выпускаемой продукции, выявляют оптимальную экологотеплотехническую область работы оборудования с учетом экологических показателей, путем определения краевых значений коэффициента избытка воздуха, ограничивающих область оптимальных значений a опт, слева - величиной коэффициента избытка воздуха a Кр, соответствующей, максимально допустимой нормируемой концентрации оксида углерода - СО, или сажи С, а справа - величиной коэффициента избытка воздуха а мах, соответствующей максимально допустимой нормируемой концентрации оксидов азота"- ΝΟx, при этом оптимальное значение коэффициента избытка воздуха a опт определяют графически, путем нахождения минимума целевой функции оптимизации Ф, включающей как теплотехнические, так и экологические показатели, вида ι где AQ - стоимость топлива, затрачиваемого на выработку единицы тепла 1 ГДж в установленном топливоиспользующем оборудовании, крб.; - стоимостная оценка ущерба окружающей среде от выбросов загрязняющих веществ, приведенная к 1 ГДж вырабатываемой теплоты, крб.: Ці - значения действующи х тарифов оплаты за выбросы по каждому загрязняющему ве ществу, крб./тонну; Цт - значение действующи х тарифов на топливо [крб/м 3], [крб./кг]; Mgi - комплексный эколого-теплотехнический показатель работы установки -удельный выброс загрязняющих веществ, приведенных к 1 ГДж выработанной теплоты; Сі - концентрации загрязняющих ве ществ в продуктах сгорания топлива, мг/м 3; Kt~ коэффициент приведения расхода к условиям отбора пробы; h - термический коэффициент полезного действия установки, %; В - расход топлива [м 3/с] - для газообразного, [кг/с] - для твердого и жидкого топлив; Vт - теоретический расход воздуха на горение [м 3/м 3] - для газообразного и [м /кг] - для жидкого и твердого топлив. Одной из возможной реализации способа уменьшения выбросов N02 в атмосферу в таких условиях является снижение образования NO2 в топках топливосжигающего оборудования за счет режимных факторов. Так выполненные экспериментальные и теоретические исследования показывают, что уменьшение коэффициента избытка воздуха в топках котлов позволяет достичь снижения образования N02 в пламени топлива. Примерно аналогичные соотношения имеют место и для другого топливосжигающего оборудования. Характерные графические зависимости изменения концентрации оксидов азота от коэффициента избытка воздуха для различных типов горелок и котлов представлены на фиг. 2 [4]. Кроме оксидов азота, ΝΟx, в состав продуктов сгорания жидких и твердых топлив входят диоксид серы, SO2, твердые частицы (зола и сажа), оксид углерода, СО, а при сгорании газообразных топлив, кроме оксидов азота, ΝΟχ образуются оксиды углерода, СО. При проведении режимно-наладочных испытаний и наладке топливосжигающего оборудования по используемой в настоящее время методике, измерение концентраций указанных выше вредных ингредиентов в продуктах сгорания не производится, контроль за изменением их содержания и определение величины вредных выбросов в атмосферу не выполняется. Содержание оксида углерода, как продукта неполного сгорания топлива, определяется лишь в объемных процентах и используется для вычисления потерь теплоты с химическим недожогом топлива. При количестве СО до 0.01 об.% его содержание в продуктах сгорания расценивается как допустимое и по причине малости, с точки зрения потерь теплоты с химическим недожогом, приравнивается нулю. Однако содержание оксида углерода СО в продуктах сгорания равное 0,01 об.% соответствует концентрации в 120 мг/м 3 продуктов сгорания. А соответствующий такой концентрации валовый выброс СО в [г/с] и [т/год] составляет заметную величину. Так, например, только для одного котла ДЕ 10-14 секундный выброс СО будет равен около 0,4 г/с, что приведет к выбросу в атмосферу, в течение 8 месяцев работы такого котлоагрегата, 8,3 тонн оксида углерода. В связи с этим выбор оптимальных режимов работы котлов топливосжигающего оборудования предлагается производить комплексно, с учетом эколого-теплотехнических характеристик, позволяющих достичь максимально возможный коэффициент полезного действия при минимальном уровне загрязнения атмосферы вредными ингредиентами продуктов сгорания. Сущность способа иллюстрируется графиками фиг. 1, 2, 3. На фиг. 1 изображен график изменения основных характеристик топливосжигающего оборудования от коэффициента избытка воздуха при проведении режимно-наладочных испытаний и выборе оптимального коэффициента избытка воздуха «опт. по наибольшей теплотехнической эффективности использования топлива, в котором по оси ординат расположены концентрации загрязняющих ве ществ, С в мг/м 3; термический коэффициент полезного действия, h, %; и удельный расход топлива, b, м 3/ГДж -для газообразного и кг/ГДж - для жидкого и твердого топлив, а по'оси абсцисс расположен безразмерный коэффициент избытка воздуха. На фиг. 2 изображен график, показывающий влияние коэффициента избытка воздуха, а на вы ход оксидов азота в продуктах сгорания топлива, в котором по оси абсцисс расположен безразмерный коэффициент избытка воздуха, a, а по оси ординат расположена концентрация оксидов азота, С в мг/м, где 1 - кривая, полученная для диффузионной подовой щелевой горелки котла НИИСТУ-5; кривая 2, показывающая зависимость концентрации оксидов азота от коэффициента избытка воздуха a для блочной инжекционной горелки котла ДКВР 4/13: кривая 3 получена для групповой инжекционной горелки ГИГ котла НИИСТУ-5; кривая 4 получена на инжекционной горелке низкого давления котла МГ-2. На фиг. 3 изображен график изменения целевой функции и ее составляющих в зависимости от безразмерного коэффициента избытка воздуха, в котором по оси абсцисс расположен безразмерный коэффициент избытка воздуха, а., а по оси ординат расположена целевая функция оптимизации Ф=А, крб. и ее составляющие АNO2 , AQ. ACO, крб. Для этого согласно способу режимной наладки топливосжигающего оборудования, включающего выявление расходов топлива, построение расходных характеристик, проведение балансовых опытов, составление теплового баланса и определение по нему величины термического коэффициента полезного действия при различных режимах работы и фиксированных тепловых нагрузках оборудования, предварительно, до выбора оптимальных режимов работы и настройки на них систем автоматики безопасности и регулирования, производят инструментальное определение концентраций загрязняющих ве ществ в продуктах сгорания в мг/м 3 - оксидов азота, ΝΟx, диоксида серы, SO2, твердых частиц (сажи) С, оксида углерода, СО в продуктах сгорания жидкого и твердого топлива; оксидов азота, ΝΟx и оксида углерода, СО, при сжигании газообразого топлива при различных режимах работы и фиксированных значениях тепловых нагрузок топливосжигающего оборудования, определяют величины удельных выбросов загрязняющих ве ществ, приведенных на единицу выработанной теплоты, затраченного топлива или выпускаемой продукции, при различных режимах работы и фиксированных значениях тепловых нагрузок, после чего выявляют оптимальную эколого-тепло-техническую область работы оборудования с учетом экологических показателей путем определения краевых значений коэффициента избытка воздуха, ограничивающих область оптимальных значений a опт. слева -величиной коэффициента избытка воздуха a Кр, соответствующей максимально допустимой, нормируемой концентрации оксидов углерода СО, или сажи С, а справа -величиной коэффициента избытка воздуха a мах, соответствующей максимально допустимой, нормируемой концентрации оксидов азота ΝΟx, при этом оптимальное значение коэффициента избытка воздуха a опт определяют путем нахождения минимума целевой функции оптимизации Ф, включающей как теплотехнические, так и экологические показатели, вида: где Φ - функция оптимизации, выраженная в стоимостном измерении; AQ - стоимость удельного расхода топлива на выработку единицы 1 ГДж тепловой энергии; где b-удельный расход топлива на выработку единицы 1 ГДж тепловой энергии; h - термический коэффициент полезного действия установки, [%]. Цт - значение действующи х тарифов на топливо [крб/м 3], [крб/кг]; - стоимостная оценка ущерба, нанесенного окружающей среде от выбросов загрязняющих веществ, приведенная к единице выработанной теплоты. Определяется с учетом действующи х тарифов оплаты за выбросы по зависимости: где Ці - тарифная плата за выбросы по каждому загрязняющему веществу, крб/т; Сі - концентраций загрязняющих ве ществ в продуктах сгорания, мг/м 3; В - расход топлива, [м 3/с], [кг/с]; Vпс - объем продуктов сгорания, м 3/с; h -термический коэффициент полезного действия установки, [%]; Vт - теоретический расход воздуха на горение, [m'vm 3], [м 3/кг]. Kt - коэффициент приведения расхода к условиям отбора пробы; - низшая теплота сгорания топлива, [ГДж/м 3] - для газообрйзного и [ГДж/кг] -для твердого и жидкого топлив; Mgi - удельный выброс загрязняющих веществ, приведенный к единице 1 ГДж выработанной теплоты, тогда при этом график зависимости целевой функции Φ от коэффициента избытка воздуха a имеет перелом, соответствующий оптимальным эколого-теплотехническим условиям использования топлива и наибольшей эффективности работы топливоиспользующего оборудования, определяемой с учетом как теплотехнических так и экологических факторов, при которых буде т иметь место максимально возможная величина коэффициента полезного действия при условии минимальной токсичности продуктов сгорания, выбрасываемых в атмосферу, а полученные при этом величины удельных выбросов загрязняющих веществ, приведенные на единицу выработанной теплоты, затраченного топлива или выпускаемой продукции будут иметь оптимальные значения и характеризовать экологические показатели работы топливоиспользующего оборудования, выбранные оптимальные эколого-теплотехнические режимы работы установки на всех фиксированных значениях тепловой нагрузки отражают в режимной карте, материалах контроля за соблюдением нормативов предельно допускаемых выбросов (ПДВ) или самом проекте нормативов ПДВ и рекомендуют в качестве основных эксплуатационных параметров для обслуживающего персонала установок, или для определения величины выбросов загрязняющих веществ в атмосферу в ходе эксплуатации установок, производят настройку автоматических систем безопасности и регулирования оборудования на выбранные режимы работы. На фиг. 3 показано изменение целевой функции Φ и ее составляющих в зависимости от коэффициента избытка воздуха, а также положение области нахождения оптимальных режимов работы по величине α опт., где А - график зависимости изменения стоимости выработки единицы теплоты в испытываемых топливосжигающих установках, крб/ГДж; ΑΝΟx - гра фик зависимости · стоимостной оценки ущерба, нанесенного окружающей среде от выбросов оксидов азота, приведенной к единице вырабатываемой теплоты, [крб/ГДж]; Асо -график зависимости стоимостной оценки ущерба, нанесенного окружающей среде от выбросов оксида углерода, приведенной к единице вырабатываемой, теплоты, [крб/ГДж]; А - график зависимости целевой функции Φ от коэффициента избытка воздуха. Выбор оптимальных режимов работы топливосжигающих установок, таким образом, производится с учетом как экологических, так и теплотехнических факторов путем определения таких значений, при которых функция Φ будет иметь минимальное значение. При проведении практических режимно-наладочных работ определение значений α опт может производиться графическим методом - построением зависимости А = f(a). Отимальное значение коэффициента избытка воздуха будет на ходиться при минимуме целевой функции. Зона оптимальных наиболее приемлемых с точки зрения комплексной эколого-тепло-технической наладки значений лежит между значением коэффициента избытка воздуха, соответствующем максимально допустимой концентрации оксидов азота a max (справа) и значением aКр., соответствующем допустимой концентрации продуктов химического недожога топлива (слева). Обследование большого количества котлов показывает, что с увеличением мощности котлоагрегатов эта зона расширяется. В связи с этим эффективность комплексной эколого-теплотехнической наладки будет увеличиваться с ростом мощности испытываемых котлов. При этом зона оптимальных значений коэффициентов избытка воздуха будет находиться на ниспадающем участке кривой зависимости концентрации (или величины ΑΝΟx) о ти на участке увеличения концентрации СО (или величины Асо) в зависимости от a. Минимизация функции оптимизации Φ позволяет определить такой режим работы оборудования, при котором имеет место снижение' концентрации ΝΟx в продуктах сгорания за счет уменьшения коэффициента избытка воздуха а, сопровождающееся допустимым, экономически и теплотехнически оправданным ростом концентрации СО и других продуктов химического недожога. Измерение концентраций загрязняющих ве ществ в продукта х сгорания производят с использованием известных методик, изложенных в [7]. Значения секундных выбросов вредных веществ в атмосферу определяют по замеренным концентрациям загрязняющих веществ С і [мг/м 3], известным расходам топлива В [м 3/с] на каждом из выбранных 3-4 фиксированных значениях тепловой мощности оборудования и значениях коэффициента избытка воздуха а при каждом режиме работы по формуле: где Vт - теоретический расход воздуха на горение, определяемый по известному составу топлива в соответствии с существующей методикой; [нм 3/нм 3], [нм 3/кг]; Сі - концентрации загрязняющих веществ в продуктах сгорания, мг/м 3; В - расход топлива, м 3/с, кг/с; Kt - коэффициент приведения объема продуктов сгорания к условиям отбора пробы (tnp) Значения удельных выбросов загрязняющих веществ определяются по зависимости: - при приведении к единице затраченного топлива: - при приведении к единице выработанной теплоты: - при приведении к единице вырабатываемой продукции: Π - те хническийпоказатель количества вырабатываемой продукции, шт. Получаемые в ходе проведения режимно-наладочных испытаний значения удельных выбросов загрязняющих веществ представляют собой комплексный эколого-теплотехнический показатель работы установки, показывающий удельное количество вредных веществ, приведенное к единице одного из параметров, характеризующи х работу установки. Величина удельных выбросов определяется на каждом из значений тепловой мощности агрегата при различных коэффициентах избытка воздуха по измеренным концентрациям вредных веществ. В отличии от секундных выбросов и других показателей, величина удельных выбросов позволяет оценить экологическую стоимость выработки теплоты, процесса сжигания топлива или выпуска продукции. Сбор и обработка статистических данных по значениям средних удельных выбросов, достигнуты х в ходе режимно-наладочных работ, а также нормирование их по каждому типу топочно-горелочных устройств дают возможность сравнительной оценки экологической эффективности сжигания топлива, позволяют получить комплексный критерий, который можно использовать при выполнении всех видов работ по нормированию и контролю, выбросов от топливосжигающих установок. При этом использование среднего нормируемого показателя удельных выбросов возможно как в качестве идеального конечного результата, определяющего на текущий момент времени наивысший достигнутый уровень развития отдельных видов и типов топливосжигающих установок, так и при комплексной оценке работы действующих установок в реальных условия х работы или при нормировании и контроле их выбросов. Такая оценка действующи х установок может производиться сравнением идеального усредненного результата по величине удельных выбросов, полученной в ходе режимно-наладочных работ и нормируемых по отдельным видам установок с реальными значениями удельных выбросов, вычисленными при инвентаризации выбросов или выполнении работ по плану графику контроля за соблюдением нормативов ПДВ. При этом сравнение должно производиться только при одинаковых значениях тепловых мощностей. Опытно-промышленная апробация способа проведена на котлах различной мощности и другом топливосжигающем оборудовании. В среднем, снижение выбросов оксидов азота на котлах, выведенных на оптимальный эколого-теплотехнический режим работы, составляет около 20%. Причем с увеличением тепловой мощности котлоагрегатов, эффективность способа увеличивается. В табл. 1 представлены данные, характеризующие результаты выполнения комплексных эко л о готеплотехнических режимно-наладочных испытаний котлов БГМ-35 Глобинского сахарного комбината, работающих на жидком топливе, по сравнению с существующим способом режимно-наладочных работ, без учета экологического фактора. Работы по экологической наладке выполнены в 1993 г. предприятием "Теплоэконаладка". Как видно из табл.1, в результате проведения комплексной эколого-теплотехниче-ской наладки и вывода котлоагрегата на оптимальный режим работы с минимальным значением функции оптимизации Ф, коэффициент избытка воздуха уменьшился с 1,66 до 1,24, секундный выброс диоксида азота снизился с 2.91 до 1,42 г/с, а удельный выброс с 161 до 78,9 г/ГДж. Снижение выбросов диода азота и диоксида серы при этом происходит не только за счет уменьшения образования загрязняющих веществ при сжигании топлива, но и за счет уменьшения объема продуктов сгорания, происходящего при снижении коэффициента избытка воздуха с a = 1,66 до a= 1,24. Уменьшение величины а приводит также к уменьшению потерь теплоты с уходящими газами, в связи с чем отмечается увеличение термического коэффициента полезного действия котлоагрегата с 92,7 до 95,3%. Увеличение содержания продуктов химического недожога при уменьшении а (оксидов углерода с 75 до 280 мг/м 3 и сажи с 340 до 408 мг/м ) не приводит к сколь нибудь -заметному росту потерь теплоты с химическим недожогом топлива, в результате чего расход топлива, потребляемого котлом, снижается с 9,479 до 9,462 кг/с. Таким образом, проведение комплексных эколого-теплотехнических испытаний и наладки позволяет улучшить как теплотехнические, так и экологические показатели работы топливосжигающего оборудования. Примером выполнения комплексных эколого-теплотехнических испытаний согласно заявляемого способа могут быть также работы по апробации способа на топочных устройствах асфальтосмесителей Лубенского и Кобелякского асфальтобетонных заводов Полтавской области. Определение расходов газа, при выполнении таких работ производилось с помощью газового счетчика типа РГ на различных тепловых нагр узках оборудования, определение параметров поступающего сырья и готового продукта - асфальтобетона, производилось по имеющимся штатным приборам и устройствам асфальтосмесителей - весам, термометрам, мерным устройствам, концентрации загрязняющих ве ществ в продуктах сгорания измерялись автоматическим газоанализатором "TESTO-33", коэффициент избытка воздуха а определялся по результатам анализа продуктов полного сгорания после асфальтосмесителя в соответствии с [1], значение тарифов оплаты за выбросы по каждому загрязняющему веществу принималось по данным Министерства охраны окружающей природной среды Украины. В табл. 2 приведены данные, полученные в ходе выполнения теплотехнических режимных испытаний асфальтосмесителя согласно прототипа и комплексных экологотеплотехнических испытаний по заявленному способу. Как следует из табл. 2. уменьшение величины коэффициента избытка воздуха а, достигаемое в ходе комплексных испытаний позволило снизить концентрацию и валовый выброс диоксида азота в продуктах сгорания соответственно от 61 до 58 мг/м 3 и от 0.105 до 0,076 г/с. В результате, проведение таких работ дало возможность достичь снижения объемов валовых выбросов оксидов азота в атмосферу с 0,793 до 0,574 т/год. Термический КПД асфальтосмесителя удалось при этом увеличить на 8,2% за счет уменьшения потерь теплоты с уходящими газами при снижении коэффициента избытка воздуха. Таким образом, эффективность проведения комплексных эколого-теплотехнических режимно-наладочных работ зависит от исходного уровня состояния и эксплуатации топливосжигающего оборудования и может достигать 50-60% по снижению выброса NO и 8-12% по экономии топлива.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for operational testing of fuel-burning equipment

Автори англійськоюKolienko Anatolii Hryhorovych, Serdiuk Oleksandr Leonidovych

Назва патенту російськоюСпособ режимной наладки топливосжигательного оборудования

Автори російськоюКолиенко Анатолий Григорьевич, Сердюк Александр Леонидович

МПК / Мітки

Мітки: обладнання, режимного, налагоджування, паливоспалювальноо, спосіб

Код посилання

<a href="https://ua.patents.su/12-19633-sposib-rezhimnogo-nalagodzhuvannya-palivospalyuvalnoo-obladnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб режимного налагоджування паливоспалювальноо обладнання</a>

Попередній патент: Апарат високого тиску

Наступний патент: Спосіб профілактики суїцидальної поведінки

Випадковий патент: Комплекс для санкціонованого відпуску побутового енергоносія, імпульсний лічильник для цього комплексу та пристрій для перекриття потоку енергоносія