Спосіб виміру, контролю і керування загальношахтними процесами виробництва та система для його реалізації

Номер патенту: 23948

Опубліковано: 31.08.1998

Автори: Матвієнко Микола Павлович, Морозов Анатолій Олексійович, Сіпатов Сергій Сергійович, Кащич Анатолій Михайлович, Пилипенко Володимир Григорович, Журибіда Василь Іванович

Текст

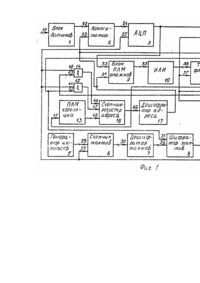

Изобретение относится к автоматике и вычислительной технике и может быть использовано для построения интегрированных систем измерения, контроля и управления общешахтными процессами производства, в частности диспетчерского управления. Известен способ и интегрированная система измерения, контроля и управления общешахтными процессами производства, с помощью которых осуществляется принцип децентрализованного измерения, контроля и управления общешахтными процессами производства на нижнем уровне и централизованной обработки информации на верхнем уровне, причем число уровней измерения, контроля и управления и конфигурация систем (приводятся четыре основных варианта базовых систем), реализующи х указанные способ и систему, зависят от многих факторов, в том числе от количества технологического оборудования и его производственного расположения Наращивания емкости систем или реконфигурация новых осуществляется простым подсоединением дополнительных модулей связи с объектами и необходимых программируемых радиально-последовательных интерфейсов связи [Уголь Украины, № 6, 1992, с. 7-14, статья В.А. Деняка, В.И Журибиды, А.А. Кащича, Н.П. Матвиенка, А. А Морозова. А.А. Тимашова "О построении общешахтных интегрированных систем диспетчерского управления производством]. К недостаткам известных способа и системы относятся то, что на нижнем уровне измерения, контроля и управления общешахтными процессами производства полностью измеряется и контролируется информация со всех датчиков параметров. Больше объемы указанной информации, в большинстве случаев избыточной, передаются на верхний уровень, чем загружаются каналы связи между нижним и верхним уровнями и вычислительные мощности верхнего уровня. В результате управления общешахтными процессами производства не осуществляется в режиме реального масштаба времени, что ухудшает качество управлелия, а в экстремальных ситуациях (опасность взрыва метана, обвалов, обрушений, пожаров) не позволяет упредить такие ситуации, если такие ситуации развиваются достаточно быстро, за время меньшее, чем не очень высокое время реакции известного способа и реализующей его системы. Также известные способ и реализующая его система в силу указанных причин не оптимизирована аппаратурно, например, те же задачи можно решать при меньших вычислительных мощностях и объемах интерфейсов связи (каналов связи и обрамляющей аппаратуры). Известен способ и система измерения, контроля и управления производством, с помощью которых обеспечивается соединение вместе нескольких устройств для сбора данных, чтобы образовать интегрированную систему управления производством. Система содержит управляющую ЭВМ, которая получает и обрабатывает данные, полученные от устройств для сбора данных. Этими данными являются параметры производственного процесса [Патент ЕПВ (ЕР) №01555133, кл. G06F15/21, 18.09.85]. К недостаткам известного способа и системы относятся линейная интеграция составляющих устройств, без какого-либо анализа возможностей взаимного дублирования, резервирования, подстраховки и замены указанных устройств в процессе измерения и контроля параметров, используемых для управления производством. Наиболее близким по технической сущности к предлагаемому способу и интегрированной системе измерения, контроля и управления общешахтными процессами производства относится способ и система измерения, контроля и управления агрегатами для добычи и транспортирования бурого угля в карьерах, с помощью которых обеспечивается взаимодействие установленного в карьере оборудования и ленточных транспортеров, особенно в тех случаях, когда несколько экскаваторов работают на один ленточный транспортер, что способствует оптимальному использованию технологических комплексов. Для этого через определенные промежутки времени регистрируются значения потребления тока и наклон ленточного транспортера, натяжение и скорость ленты, влажность воздуха, температура и давление воздуха, количество осадков, дата, время, содержание воды и золы в транспортируемом материале и расход электроэнергии. Полученные данные записываются в ЗУ микро-ЭВМ. При этом производится постоянная корректировка отношений пересчета путем анализа экспертных моделей в ЭВМ. В соотве тствии с действующей на данный момент целевой функцией оператору даются рекомендации по управлению. Регулирование может осуществляться автоматически [Патент ГДР № 254449, кл. G 05 В 15/00, 24.02.88]. К недостаткам известных способа и системы относятся пониженное быстродействие в процессе измерения и контроля взаимозависимых параметров и управление по результатам измерения и контроля. Это связано с тем, что при измерении и контроле взаимозависимых параметров и последующего управления по результатам измерения и контроля в известном способе и реализующей его системе не используется априорная информация о значении параметра по результатам измерения и контроля других, взаимозависимых с ним параметров. Например, если проверяемый в текущий момент времени параметр находится в зоне, близкой к номинальному значению, то вероятность того, что очередной, зависимый от него параметр находится в пределах допустимых границ, достаточно высока и превышает или равна по величине инструментальной достоверности его контроля. Указанное позволяет априорно сделать заключение о годности этого параметра и не проводить измерение и контроль этого параметра в данном цикле измерения и контроля. Таким образом, в данном цикле измерения и контроля проверяется один из параметров, а другой, зависимый от него, оценивается по результатам измерения и контроля первого параметра. Величина измеренного параметра, при которой можно априорно сделать заключение о годности другого параметра, может быть определена аналитически, либо путем статистических испытаний. В основу данного изобретения поставлена задача повысить быстродействие в процессе измерения и контроля группы параметров при одновременном сжатии передаваемой на следующий уровень обработки информации. Поставленная задача решается тем, что в известном способе многопараметрического измерения, контроля и управления общешахтными процессами производства, включающем многократное дискретное измерение и контроль заданных параметров. - устанавливают к условий взаимосвязи измеряемых и контролируемых параметров вида где I = 1;2;3;...;к; xι ,1; xi,2;...;xi ,J, i-ая группа таких j ≤ n измеряемых и контролируемых параметров, где n полное число измеряемых и контролируемых параметров объекта; - выделяют в каждой i-ой группе подгруппу ведущих параметров ji' < jI; - преобразует каждый ведущий параметр в течение времени tg в r-разрядный код, где r - максимально возможное число разрядов в коде преобразуемого параметра, если значение кода нескольких старших разрядов преобразуемого параметра S ≤ r меньше или равны заданному коду порога W; - передают r-разрядный код в приемник контролируемой информации; - преобразуют каждый ведущий параметр в течение времени tk в S-разрядный код, если значение кода несколько старших разрядов преобразуемого параметра S≤r больше заданного кода порога W; - формируют для каждой i-ой группы код аргумента (хi1 xi,2 ;-;x| .j) путем присваивания каждой величине xi, j значение нуля, если значения кода нескольких старших разрядов S≤r соответствующего j параметра меньше или равны заданному коду порога W, или единице, если больше заданного кода порога W; - измеряют и контролируют в течение времени t1i значения ведущи х j| параметров i-ой группы; - измеряют и контролируют в течение времени ta' = ti - t1', где ti - период повторения измерения и контроля i-ой группы параметров, значения остальных (jI - JI') параметров i-ой группы, если из условия FI следует необходимость измерения и контроля (jI - jI') параметров, или не измеряют и не контролируют, если из условия FI не следует необходимость измерения и контроля (jI - j1') параметров, и переходят к следующей (I ±z) гр уппе параметров, где 1 ≥ (i±z) ≤ k для z = 0;1;2;...;(k-1); - измеряют и контролируют за время tn полного цикла измерения и контроля всех η параметров i-ю группу параметров за время где Тk' - время измерения и контроля i-ой группы параметров при циклическом (поочередном и последовательном) измерении и контроле всех параметров i-ой группы (максимально возможное время), - измеряют и контролируют параметры всех групп от i = 1 до i = k в течение среднего времени для каждой группы где N = N1 + N 2 + ... + N k - число циклов измерения и контроля к различных групп параметров в течение времени N · Тк (Тк -средняя длительность одного цикла измерения и контроля при циклическом измерении и контроле всех параметров всех групп от i = 1 до i = k; N1, N2..... N k - число циклов измерения и контроля первой, второй .... k-ой гр уппы параметров соответственно); - резервируют (освобождают) каналы опроса датчиков на время где Т k - интервал времени между последовательными циклами измерения и контроля при учете условий взаимосвязи измеряемых и контролируемых параметров FI; - многократно повторяют описанную последовательность действий в течение всего времени измерения и контроля. Вышеприведенные отличительные признаки позволяют использовать априорную информацию о состоянии параметра по результатам измерения и контроля других, взаимосвязанных с ним параметров, и обеспечивают возможность повышения быстродействия измерения и контроля группы взаимосвязанных параметров при одновременном сжатии передаваемой на следующий уровень обработки информации, т.е. придают рассматриваемому способу и системе технические свойства, не присущие другим аналогичным известным способам и системам. Предлагаемый способ реализуется следующим образом. Пусть имеется к условий взаимосвязи измеряемых и контролируемых параметров вида где xi1;xi,2;...;xi,j - i-я группа таких j измеряемых и контролируемых параметров, взаимосвязь между которыми описывается i-м уравнением (1). При этом ji ≤ n, где n-полное число измеряемых и контролируемых параметров объекта. В каждой i-ой группе параметров можно выделить подгруппу ведущи х параметров (ji' < jI), в зависимости от значений которых из условия (1) следует либо возможность не измерять и не контролировать значения остальных(ji - ji') параметров i-ой группы, либо необходимость их измерять и контролировать. Пусть в соответствии с условием (1) состояния контролируемого объекта значения i-ой группы параметров должны периодически повторяться с периодом ti, причем в течение времени t/ можно не измерять и не контролировать значения вышеупомянутых (jI - ji') параметров, если значение ведущего параметра равно нулю, а в течение времени t2' их необходимо измерять и контролировать, если значение ведущего параметра равно единице. Ясно, что Таким образом, если - длительность полного цикла измерения и контроля i-ой группы параметров, то в среднем за время tn длительность измерения и контроля i-ой группы параметров при использовании предлагаемого способа только за счет режима опроса датчиков в процессе измерения и контроля сокращается и становится равной где Отношение длинного такта tg измерения и контроля, в который включается полное время (для всех разрядов) преобразования контролируемого параметра в код и время передачи кода контролируемого параметра к приемнику информации, к короткому такту tk измерения и контроля, в который включается только время преобразования нескольких старших разрядов в код, обозначим через γ . Тогда средняя длительность измерения и контроля i-ой группы параметров за счет обоих источников повышения быстродействия - режима опроса датчиков в процессе измерения и контроля и реализации коротких тактов измерения и контроля сокращается до величины ΤI, равной Пусть полный цикл измерения и контроля состояния объекта длительностью N * Тk включает в себя N циклов измерения и контроля к различных гр упп параметров, причем первая группа параметров должна, измеряться и контролироваться Ν 1 раз, вторая - N2, раз,.... k-ая - Nk раз. При этом Тогда с учетом формулы (3) можно записать, что полный цикл измерения и контроля состояния объекта при использовании предлагаемого способа сокращается до величины где Отсюда следует, что благодаря повышению быстродействия измерения и контроля обеспечивается резервирование каналов опроса в течение времени Тсв, где дли тельность резервирования причем Tk - интервал времени между последовательными циклами измерения и контроля при учете условий взаимосвязи контролируемых параметров Fi. Для пояснения сути предложенного способа приведем описание одного из многочисленных простейших вариантов реализации предложенного способа - системы для управления общешахтными процессами производства. На фиг.1 изображена блок-схема системы, реализующей предложенный способ; на фиг,2 - временная диаграмма функционирования системы; на фиг.3 - блок-схема шифратора 8 тактов; на фиг.4 - блок-схема блока 9 программируемых логических матриц (ПЛМ) флажков; на фиг.5 - блок-схема блока 13 программируемой логической матрицы (ПЛМ) корреляции. Блок-схема предлагаемой системы по фиг,1 содержит блок 1 датчиков, коммутатор 2, аналого-цифровой преобразователь 3, регистр 4 кода параметра, генератор 5 импульсов, счетчик 6 тактов, деши фратор 7 тактов, ши фратор 8 тактов, блок 9 программируемых логических матриц (ПЛМ) флажков, элемент 10 ИЛИ. триггер 11 флажка, регистр 12 адаптивной маски, программируемую логическую матрицу (ПЛМ) 13 корреляции, первый элемент 14 И, второй элемент 15 И, счетчик-регистр 16 адреса, дешифратор 17 адреса, триггер 18 канала. Состав, топотология и назначение связей системы по фиг.1 описаны в таблице. Система функционирует следующим образом. Датчики, входящие в состав блока 1 (датчики концентрации метана, концентрации окиси (оксида) углерода, внутришахтной температуры, концентрации угольной пыли (запыленности), скорости воздуха, положения подвижных объектов, концентрации кислорода, пылеотложения, скорости движения подвижных объектов и т.п.) измеряют значения контролируемых параметров шахтны х процессов и преобразуют значения измеренных и контролируемых параметров в пропорциональные измеренным и контролируемым параметрам напряжения. Коммутатор 2, например, типа 1КТ431, в соответствии с управляющими сигналами на шине 23 подключает в определенной последовательности (формирование характера указанной последовательности опроса коммутатора 2 будет описано ниже) выходные напряжения датчиков блока 1 ко входу аналогоцифрового преобразователя 3, например типа К1113ПВ1, преобразующего указанные напряжения в двоичный код. Начало преобразования напряжения аналого-цифровым преобразователем 3 задается сигналом пуска на шине 25. Временное положение сигнала на шине 25, а также на других характерных шинах приведено на временной диаграмме фиг.2, на которой номер осциллограммы совпадает с номером изображаемой шины. Генератор 5, счетчик 6, дешифратор 7 и шифратор 8 образуют распределитель управляющей импульсной последовательности, формируемой в соответствии с временной диаграммой на фиг.2. Код с выхода аналого-цифрового преобразователя 3 поступает на информационные входы ПЛМ флажков блока 9. Номер выбранной ПЛМ флажка из всей группы ПЛМ флажков блока 9 осуществляется возбужденным в данном такте выходом дешифратора 17. Номер датчика блока 1, подключаемого коммутатором 2 ко входу аналого-цифрового преобразователя, и номер соответствующего триггера, входящего в регистр 12, подключенного к выходу триггера 11 определяется этим же возбужденным выходом дешифратора 17, т.е. между номерами датчика блока 1, ПЛМ флажка блока 9 и триггера регистра 12 существует взаимно-однозначное соответствие. К информационным входам ПЛМ флажков блока 9 подключаются выходы нескольких старших разрядов аналого-цифрового преобразователя 3. Каждая ПЛМ флажка блока 9 программируется таким образом, чтобы для одной совокупности кодов на информационных входах ПЛМ флажка на информационном выходе ПЛМ флажка был логический нуль, для другой - логическая единице. Такое разбиение определяется характеристикой датчика блока 1, номер которого совпадает с номером соответствующей датчику ПЛМ флажка блока 9. Так, например, если код нескольких старши х разрядов на входе ПЛМ флажка меньше выбранного порогового значения кода, то на выходе ПЛМ флажка блока 9 нуль, больше или равен - единица. Такая зависимость между входным и выходным кодами определяется таблицей соответствия записываемого в ПЛМ флажка 9 на программаторе или в процессе изготовления ПЛМ флажка за счет соответствующей конфигурации фотошаблона. Сигналы с выходов ПЛМ флажков блока 9 через элемент 19 записываются в триггер 11 по стробу на шине 37. Состояние триггера в свою очередь поступает на шифратор 8. Если в триггер 11 записался нулевой сигнал, то аналого-цифровой преобразователь 3 преобразует входное напряжение полностью, т.е. до получения всех разрядов выходного кода, если в триггер 11 записался единичный сигнал, то аналого-цифровой преобразователь 3 включается сигналом по шине 25 на преобразование следующего напряжения с выхода следующего датчика блока 1, подключаемого коммутатором 2 ко входу аналого-цифрового преобразователя 3. По нулевому состоянию триггера 11 триггер 18 устанавливается в единицу стробом по шине 51 и выходной код аналого-цифрового преобразователя 3 переписывается в регистр 4 по импульсу занесения на шине 27. Единичное состояние триггера 18 является признаком готовности для приемника кодов контролируемых параметров (ЭВМ, спецпроцессор) с выхода регистра 4. Код с выхода регистра 4 по шине 20 передается в приемник цифровой информации в течение интервала времени, определяемого быстродействием канала передачи и быстродействием приемника. Пока код с выхода регистра 4 не будет принят приемником цифровой информации, заносить новый код в регистр 4 нельзя. Состояние триггера 11 переписывается в выбранный в данном такте дешифратором 17 триггер регистра 12, Код, формируемый указанным образом в регистре 12, является входным информационным кодом ПЛМ 13 и соответствует текущей совокупности датчиков блока 1, выходные параметры которых находятся в определенных пределах, задаваемых ПЛМ флажков блока 9. Таблица соответствия между входным и выходным кодом, записываемая в ПЛМ 13, задается взаимозависимостями параметров датчиков блока 1, причем указанные взаимозависимости меняются в процессе измерения и контроля параметров шахтных процессов. Так, например, при управлении, измерении и контроле параметров шахтных процессов, если датчик концентрации метана вырабатывает напряжение, которое выше определенного порога (т.е. концентрация метана выше определенного порога - взрывоопасна), то измерять и контролировать напряжение на выходе датчиков концентрации окиси (оксида) углерода и внутришахтной температуры нецелесообразно (в данном упрощенном примере рассматривается группа параметров для трех параметров- концентрация метана, концентрация окиси углерода и внутришахтная температура); если датчик концентрации метана вырабатывает напряжение, которое ниже определенного порога (т.е. концентрация метана ниже определенного порога - не взрывоопасна), датчик концентрации окиси углерода вырабатывает напряжение, которое выше определенного порога (т.е. концентрация окиси углерода выше определенного порога (пожар уже начался), то измерять напряжение на выходе датчиков внутришахтной температуры нецелесообразно; если датчик внутришахтной температуры вырабатывает напряжение, которое выше определенного порога - (произошел взрыв и все горит), то измерять напряжение на выходе датчиков концентрации метана и окиси углерода нецелесообразно. Для приведенного примера t1 - это время поочередного и последовательного опроса указанных выше трех датчиков, причем цикл начинается с опроса датчика концентрации метана. Тогда, в соотве тствии с первым из условий, величина t11 - это время, в течение которого датчик концентрации метана вырабатывает напряжение, которое выше определенного порога, т.е. первая группа параметров имеет подгруппу ведущи х параметров, содержащую один параметр (ji' = 1) - концентрация метана. При этом в течение времени t11 можно не измерять и не контролировать согласно первому условию значения двух параметров (ji - ji' = 3-1=2) концентрации окиси углерода и внутришахтной температуры. При этом первое условие (концентрация метана выше определенного порога) позволяет реализовать в течение времени t11 такт преобразования tk. Вообще, если имеется совокупность датчиков, измеряющих и контролирующих параметры шахтных процессов производства, то между выходными сигналами датчиков имеются определенные корреляционные зависимости, которые можно получить на основании статистического анализа функционирования совокупности датчиков в процессе измерения и контроля параметров шахтных процессов. Указанные корреляционные зависимости определяют собой логические условия, которые в цифровом виде записываются в ПЛМ 13 и используются для оптимального управления шахтными процессами. Выходной код ПЛМ 13 определяет код адреса следующего датчика блока 1, выходной сигнал которого подлежит преобразованию в код аналого-цифровым преобразователем 3. Код адреса следующего датчика блока 1 заносится с выхода ПЛМ 13 в счетчик-регистр 16 по импульсу занесения с элемента 15, который пропускает импульс занесения с шины 44 при единичном состоянии триггера 11. При нулевом состоянии триггера 11 через элемент 14 с шины 42 на вход счетчика-регистра 16 проходит сигнал счетной плюс единицы, изменяющий код адреса на плюс единицу. Код адреса следующего датчика блока 1 поступает на вход де шифратора 16. Таким образом, последовательность считывания информации с датчиков блока 1 определяется совокупностью текущи х значений контролируемых параметров, т.е. устройство самоподстраивается, адаптируется к указанной совокупности. На фиг.3 изображена блок-схема шифратора 8, содержащая инверторы 3-1+3-7 и элемент ИЛИ-НЕ 3-8. Нумерация выходов элементов 3-1+3-8 соответствует н умерации входов узлов, к которым подключены выходы элементов 3-1+3-8. На фиг.4 изображена блок-схема блока 9, содержащая постоянные программируемые запоминающие устройства (ППЗУ) 4-1+4-1-типа КР556НТ5. Информационные (адресные) входы ППЗУ 4-1+4-1 - подключены к выходам аналого-цифрового преобразователя 3 кода преобразованного напряжения, причем число подключаемых входов каждого ППЗУ 4-1+4-1 - может быть различно и определяется характеристикой датчика, сопряженного с каждым ППЗУ, на основании которой составляется таблица соответствия между входным и выходным кодом ППЗУ. На фиг.5 изображена блок-схема блока 13, содержащая ППЗУ 5-1, 5-2, 5-3. Полученные таблицы соответствия, записываемой в ППЗУ 5-1, 5-2 и 5-3 между входными и выходными кодами было описано выше. Расширение числа датчиков блока 1 приводит к соответствующему наращиванию объема (числа ППЗУ) в блоке 13. Источники повышения быстродействия системы является уменьшение среднего времени измерения и контроля каждого параметра (как видно из временной диаграммы на фиг.2 в "длинный" такт tg контроля включается полное время (для всех разрядов) преобразования измеренного и контролируемого параметра в код и время передачи кода измеренного и контролируемого параметра к приемнику информации, в "короткий" такт tk включается только время преобразования нескольких старши х разрядов в код) и уменьшение числа датчиков блока 1, измеряемых и контролируемых в течение одного цикла контроля, Надо отметить, что понятие "цикл измерения и контроля", под которым понимается поочередное и последовательное измерение и контроль всех датчиков, для данного способа и системы лишен смысла, т.к. могут быть ситуации, при которых какие-то параметры шахтны х процессов вообще не будут измеряться и контролироваться или измеряться и контролироваться очень редко, если информация с других датчиков, логически связанных с неконтролируемыми датчиками, достаточна в конкретной ситуации для принятия решения о состоянии контролируемых ша хтных процессов. Использование в предложенном способе и системе новых, описанных выше операций, выгодно отличают предложенный способ и систему от прототипа, т.к. повышается быстродействие в процессе измерения и контроля группы взаимозависимых параметров шахтных процессов при одновременном сжатии передаваемой на следующий уровень обработки информации.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for measurement, checkout and general mine manufactiring process control and system for its realization

Автори англійськоюZhurybida Vasyl Ivanovych, Kaschych Anatolii Mykhailovych, Matvienko Mykola Pavlovych, Morozov Anatolii Oleksiiovych, Pylypenko Volodymyr Hryhorovych, Sipatov Serhii Serhiiovych

Назва патенту російськоюСпособ измерения, контроля и управления общешахными процессами производства и система для его реализации

Автори російськоюЖурибида Василий Иванович, Кащич Анатолий Михайлович, Матвиенко Николай Павлович, Морозов Анатолий Алексеевич, Пилипенко Владимир Григорьевич, Сипатов Сергей Сергеевич

МПК / Мітки

МПК: G05B 15/00, G06F 15/18

Мітки: керування, спосіб, система, контролю, виміру, загальношахтними, виробництва, реалізації, процесами

Код посилання

<a href="https://ua.patents.su/12-23948-sposib-vimiru-kontrolyu-i-keruvannya-zagalnoshakhtnimi-procesami-virobnictva-ta-sistema-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб виміру, контролю і керування загальношахтними процесами виробництва та система для його реалізації</a>

Попередній патент: Газовий пальник

Наступний патент: Спосіб вибухового розрушення гірських порід

Випадковий патент: Спосіб одержання похідних 2-оксоінділ-1-карбоксаміда