Спосіб оперативного технологічного контролю вмісту корисного компонента в мінеральній сировині на конвейері і пристрій для його реалізації

Номер патенту: 10780

Опубліковано: 25.12.1996

Автори: Бизов Володимир Федорович, Азарян Альберт Арамоисович

Формула / Реферат

1. Способ оперативного технологического контроля содержания полезного компонента в минеральном сырье на конвейере, заключающийся в том, что контролируемую горную массу облучают источником ионизирующего излучения, регистрируют интегральный поток обратно рассеянного излучения, по которому определяют содержание полезного компонента, отличающийся тем, что регистрируют отраженные на малые углы гамма-кванты при горизонтальном L ³ 0,5 Дк и вертикальном Н ³ 1,6 Дк смещении детектора от вертикальной оси источника излучения, где Дк -диаметр кристалла детектора.

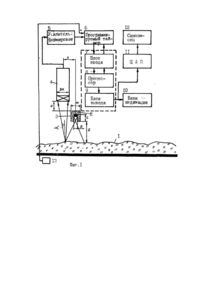

2. Устройство оперативного технологического контроля содержания полезного компонента в минеральном сырье на конвейєре, содержащее источник и детектор ионизирующего излучения, соединенный с усилителем формирователем, выход которого подключен к одному входу счетчика импульсов, к другому входу которого подключен выход датчика движения ленты, а выход счетчика импульсов соединен со входом блока индикации, отличающееся тем, что в него дополнительно введены программируемый таймер, блоки ввода-вывода данных, процессор, цифроаналоговый преобразователь и самописец, выход усилителя-формирователя подключен к первому входу программируемого таймера, ко второму входу которого подключен выход датчика движения ленты, третий вход и выход которого соединены с блоком ввода, другие вход и выход которого соединены с соответствующими входами и выходами процессора, другой выход которого через блок вывода данных соединен с блоком индикации и с входом цифроаналогового преобразователя, выход которого соединен с входом самописца.

Текст

Изобретение относится к измерительной технике и может быть использовано в горноперерабатывающей отрасли для непрерывного оперативного контроля содержания полезного компонента в дробленой горной массе, в технологических потоках. Известен способ оперативного контроля содержания полезного компонента в потоке [1], заключающийся в том, Что контролируемая горная масса облучается двумя источниками расположенными по одной горизонтальной оси, между которыми расположен детектор регистрирующий интегральный поток обратно рассеянного, от контролируемой горной массы, излучения [1]. Недостатком указанного способа является также малая зона нечувствительности ИРГИ (4 см) к изменению толщины слоя горной массы на конвейере. Известно также устройство для автоматического непрерывного контроля содержания полезного компонента в веществе, находящемся на конвейере [2], содержащее конвейерную ленту, на которой помещается контролируемое вещество, датчик движения конвейерной ленты, источник гамма-излучения, детектор рассеянного гамма-излучения, размещенный над свинцовым контейнером и соединенный через усилитель-формирователь с первым входом первого счетчика импульсов, эталонный генератор, логический блок, блок адресации, блок экспозиции, блок нижнего предела интенсивности, блок верхнего предела интенсивности, блок коррекции, блок памяти, сумматор, блок индикации, регулировочный цилиндр, защитный контейнер, соединенный при помощи резьбы с верхней внутренней частью регулировочного цилиндра, датчик прошедшего гамма-излучения, второй усилитель-формирователь, второй счетчик импульсов, пороговую схему [2]. В известном устройстве повышение точности контроля содержания полезного компонента в крупнокусковой горной массе достигается за счет обеспечения соответствия интенсивности рассеянного гамма-излучения содержанию полезного компонента при изменении толщины слоя контролируемого вещества путем расположения датчика рассеянного гамма-излучения и свинцового контейнера с источникам по одной вертикальной оси соблюдая соотношения между основными параметрами узла измерения. В силу особенности взаимного расположения датчика рассеянного гамма-излучения, источника и горной массы на конвейере, в известном устройстве, регистрируется интенсивность в заинтересованной области векторного поля рассеянного гамма-излучения. В связи с этим соответствие интенсивности рассеянного гамма-излучения содержанию полезного компонента в известном устройстве соблюдается в ограниченном диапазоне изменения толщины слоя горной массы на конвейере. Увеличение загрузки конвейера в известном устройстве увеличивает нестабильность воздушного зазора и нарушает геометрию измерения интенсивности рассеянного гамма-излучения, что приводит к снижению точности контроля. Ограничение же загрузки приводит к снижению производительности известного устройства, а следовательно и дробильнообогатительной фабрики. Кроме того, в известном устройстве для обеспечения необходимой статистики применяются источники гамма-излучения большой активности (например, Америций-241 активностью 1,22 · 1010 Бк и более), т.к. свинцовый контейнер с источником расположен перед детектором и часть кристалла рассеянного гаммаизлучения экранируется свинцовым контейнером. Это усложняет радиационную защиту обслуживающего персонала, ухудшает экологию и повышает себестоимость тонны перерабатываемой руды. Целью изобретения является повышение точности контроля качества минерального сырья за счет обеспечения соответствия интенсивности рассеянного гамма-излучения содержанию полезного компонента при изменении толщины слоя горной массы на конвейере путем регистрации отраженные на малые углы гамма-квантов. Поставленная цель достигается тем, что в способе оперативного контроля содержания полезного компонента в минеральном сырье на конвейере, регистрируют отраженные на малые ( (1,5 - 2,5)d, где d -максимальный диаметр куска в контролируемой массе. При этом детектор смещен по горизонтали от оси источника на величину L > 0,5 ' Дк, а по вертикали на величину Η > 1,6 Дк, где Дк - диаметр кристалла детектора. По интенсивности обратно рассеянных на малые углы гаммаквантов определяют содержание полезного компонента при изменении толщины слоя горной массы на конвейере, для чего устройство реализующий способ снабжен программируемым таймером, блоками вводавывода данных, процессором, цифроаналоговым преобразователем и самописцем. Анализ заявляемого решения на соответствие критерию изобретения "существенные отличия" показал, что совокупность признаков, изложенных в формуле изобретения, позволяет обеспечить соответствие интенсивности рассеянного гамма-излучения содержанию полезного компонента при изменении толщины слоя горной массы, обусловленной изменением крупности и формы кусков в заданном диапазоне гранулометрического состава, что определяет новое свойство объекта изобретения, которое на дату подачи заявки автором неизвестно как из источников научно-технической литературы, так и патентной литературы, а, следовательно, по нашему мнению, заявляемое решение соответствует критерию изобретения "существенные отличия". Сущность изобретения поясняется чертежами, где на фиг. 1 приведена функциональная схема устройства реализирующий способ оперативного технологического контроля содержания полезного компонента в минеральном сырье на конвейере, на фиг. 2 графики зависимостей интенсивности обратно рассеянного излучения от толщины слоя горной массы,, или же от воздушного зазора между источником и поверхностью контролируемой горной массы (1 - по прототипу, 2 - по предлагаемому способу). Устройство оперативного техчологиче-ского контроля содержания полезного компонента в минеральном сырье на конвейере содержит конвейерную ленту, на которой помещается контролируемая горная масса 1, источник гамма-излучения 3 помещенный в коллимационный канал свинцового контейнера 2, детектор 4 гамма-излучения размещенный над контейнером 2 и удален от контейнера по вертикали не менее, чем на величину 1,6 диаметра кристалла детектора, а по горизонтали - не менее, чем на величину половины диаметра кристалла детектора 4, выход детектора 4 через усилитель - формирователь 5 подсоединен к периому входу программируемого таймера б, второй вход подсоединен к выходу датчика движения ленты 13, третий вхоА и выход таймера подсоединены к блоку ввода 7, другой вход и выход которого подсоединены к соответствующим выходам и входам процессора 8, другой выход которого через блок вывода 9 подсоединен одновременно к блоку индикации 10 и к цифроаналогового преобразователя 11, выход которого подсоединен к входу самописца 12. Способ осуществляют следующим образом. Облучают горную массу источником излучения, регистрируют обратно рассеянные на малые ( < 10°) углы гамма-кванты и по интенсивности излучения определяют содержание полезного компонента в минеральном сырье на конвейере. Регистрация отраженных на a 1,6 Дк; L > 0,5 Дк; Μ < 0,6 Дк; D 1,5D, см. фиг. 2) расположенных по вертикальной оси над конвейерной лентой. При этом изменение толщины слоя горной массы на конвейере не нарушает угловое распределение обратнорассеянных гамма-квантов в диапазоне x = (55 -135) мм, (см. фиг. 2), что обеспечивает соответствия интенсивности обратного излучения содержанию полезного компонента и тем самым повышает точность контроля. По сравнению с известным предполагаемый способ увеличивает примерно в два раза зону нечувствительности интенсивности обратно-рассеянного излучения к изменению толщины слоя горной массы на конвейере, что помимо повышения точности контроля в 1,3 раза, позволяет увеличить производительность конвейера (технологической линии) примерно в 1,4 раза. Устройство работает следующим образом. В исходном положении снимается эта-лонировочная зависимость интенсивности обратно-рассеянного (на углы не более, чем 10°) гамма-излучения от содержания полезного компонента в кусках горной массы. Затем, в постоянную память процессора 8 записывается табулярная функция, либо корреляционная зависимость N = f(q) в виде программы, где N - интенсивность обратно-рассеянного излучения, a q - содержание полезного компонента в контролируемой горной массе. При движении конвейерной ленты горная масса 1 облучается источником 3 гамма-излучения обратнорассеянного от горной массы на угол а 2 10°, гамма-кванты регистрируются детектором 4. Сигнал с выхода детектора 4 через усилитель-формирователь 5 подается на первый вход программируемого таймера 6, работающего в режиме счетчика импульсов. На второй вход таймера 6 подается сигнал с выхода датчика 13 движения ленты, который запрещает, либо разрешает счет импульсов в зависимости от состояния конвейерной ленты. Если конвейерная лента состоит, то запрещается счет импульсов и только при нагруженном движущемся конвейере разрешается счет импульсов. Программируемым таймером 6 задается также время одного цикла контроля содержания полезного компонента в горной массе. После окончания цикла измерения интенсивность обратно-рассеянных гамма-квантов в виде цифрового сигнала, через блок ввода данных поступает на вход процессора. Если за время цикла измерения среднее содержание полезного компонента контролируемого вещества находится в диапазоне на период заданной эталонировочной функции N - f(q), то в соответствии интенсивности считывается информация -содержание полезного компонента из памяти, что является результатом одного цикла измерения. Этот сигнал через блок вывода 9 поступает одновременно на входы блока индикации (дисплей либо цифровое табло) 10 и цифроаналогового преобразователя 11. Для контроля динамики амплитудно-частотной характеристики содержания полезного компонента, что чрезвычайно важно для контроля и управления технологическими процессами, выходной сигнал цифроаналогового преобразователя подается на вход самописца 12, который регистрирует также паузы и остановки в работе контейнера или же технологической линии. Важным параметром для управления технологическими процессами является также среднее содержание полезного компонента за смену, за сутки или же за месяц. С целью регистрации среднего содержания полезного компонента за определенный промежуток времени, в процессоре 8 программно вычисляется этот параметр и по запросу оператора выводится на экран дисплея, либо на цифровое табло устройства. При возникновении паузы в загрузке конвейерной ленты текущий цикл измерения прерывается, а состояние узлов и блоков устройства сохраняется. После исчезновения паузы в загрузке конвейерной ленты прерывный цикл возобновляется с того состояния узлов и блоков устройства, на котором этот цикл был прерван, т.е. время пауз не учитывается во времени цикла и тем самым исключается время пауз из времени усреднения, что повышает точность измерения полезного компонента. При транспортировке горной массы происходит изменение толщины контролируемого слоя, вызванное различными размерами и формами кусков, а также неравномерностью загрузки конвейерной ленты. Источник 3 облучает контролируемое вещество в зоне измерения. Если пустая конвейерная лента или же толщина слоя контролируемого вещества меньше наперед заданной, то сигналом процессора 8 запрещается счет импульсов рассеянного гамма-излучения. Обнуление счетчика осуществляется по сигналу таймера 6 после завершения цикла измерения. Толщина слоя контролируемого вещества на конвейере в процессе может меняться от заданной минимальной до максимально возможной. По мере увеличения расстояния (X) от источника 3 до поверхности горной массы 1 на конвейере увеличивается облучаемая площадь, а интенсивность рассеянного на малые углы излучения также увеличивается до точки инверсии, затем интенсивность стабилизируется и монотонно падает (см. фиг. 2, кривая 2). Монотонное падение интенсивности вызвано тем, что дальнейшее увеличение X (см. фиг. 1) уменьшает вероятность регистрации обратно рассеянных на малые углы гамма-квантов детектором. Зависимости 1, 2 фиг. 2 получены в результате физического моделирования векторного поля рассеянного гамма-излучения. Откуда видно, что предлагаемый способ (кривая 2) обеспечивает относительную стабильность интенсивности рассеянного гамма-излучения при изменении толщины слоя горной массы на конвейере от 55 мм до 135 мм, что по сравнению с прототипом (кривая 1) в 2 раза увеличивает зону стабилизации. В результате чего повышается производительность конвейера (фабрики) и точность контроля качества минерального сырья. В таблице приведены показатели сравнения прототипа и предлагаемого устройства. Таким образом, предлагаемый способ оперативного технологического контроля содержания полезного компонента в минеральном сырье на конвейере и устройство для его реализации позволяет: - уменьшить погрешность контроля в 1,3 раза; - увеличить производительность конвейера в 1,4 раза; - уменьшить активность источника излучения на порядок; - увеличить зону нечувствительности интенсивности обратно рассеянного излучения к изменению толщины слоя горной массы на конвейере примерно в два раза. Ожидаемый экономический эффект по сравнению с базовым, в качестве которого принят прототип, используемый в условиях Донского ГОКа, составит на одно устройство 672000 тыс. руб. с учетом повышения производительности и точности контроля. Потребности отрасли в предлагаемом изобретении в настоящее время составляют более 225 устройств. Ожидаемый годовой экономический эффект от использования предлагаемого изобретения определяется: Э = (С1-С2)А-ЕнК, где С1, С2 - себестоимость 1 τ руды до и после внедрения изобретения, что составляет 92,0 и 87,5 рублей, соответственно; К - капитальные затраты 1520 тыс. рублей; А -годовой объем производства железной и марганцевой товарной руды по Украине 200 млн. тонн. Автоматизация процесса контроля содержания полезного компонента в крупнокусковой горной массе без отбора и подготовки проб позволит снизить потери полезного компонента в общефабричных хвостах и дополнительно получить 53,6 тыс. тонн концентрата. Годовой экономический эффект при этом составит: Э = (92 - 87,5) · 200 · 106 - 0,15 152 104 -672 103 тыс. руб.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for operative technological control of content of useful component in mineral raw mass on conveyor and appliance for its realization

Автори англійськоюAzarian Albert Aramoisovych, Byzov Volodymyr Fedorovych

Назва патенту російськоюСпособ оперативного технологического контроля содержания полезного компонента в минеральном сырье на конвейере и устройство для его реализации

Автори російськоюАзарян Альберт Арамоисович, Бизов Владимир Федорович

МПК / Мітки

МПК: G01N 23/20

Мітки: компонента, корисного, сировини, технологічного, спосіб, мінеральний, оперативного, контролю, реалізації, вмісту, пристрій, конвейері

Код посилання

<a href="https://ua.patents.su/5-10780-sposib-operativnogo-tekhnologichnogo-kontrolyu-vmistu-korisnogo-komponenta-v-mineralnijj-sirovini-na-konvejjeri-i-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб оперативного технологічного контролю вмісту корисного компонента в мінеральній сировині на конвейері і пристрій для його реалізації</a>

Попередній патент: Ківш для навантаження коренебульбоплодів

Наступний патент: Пристрій вимірювання незворотних деформацій матеріалу

Випадковий патент: Спосіб оцінки ефективності терапії хворих на пієлонефрит