Спосіб оперативного контролю та управління технологічними параметрами при переробці мінеральної сировини на конвеєрі та пристрій для його реалізації

Номер патенту: 20840

Опубліковано: 07.10.1997

Автори: Азарян Альберт Арамаісович, Азарян Володимир Альбертович, Красуля Олександр Сергійович, Серебреніков Вадим Михайлович

Формула / Реферат

1. Способ оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере заключается в том, что контролируемую горную массу облучают источником ионизирующего излучения, регистрируют интегральный поток обратно-рассеянного излучения, по которому определяют содержание полезного компонента, отличающийся тем, что непрерывно контролируют содержание полезного компонента в горной массе, активную мощность мельницы и расход руды, регистрируют интегральный поток обратно-рассеянного гамма-излучения, сопоставляют предыдущие и последующие результаты контроля содержания полезного компонента и соответствующие значения активной мощности мельницы мокрого измельчения.

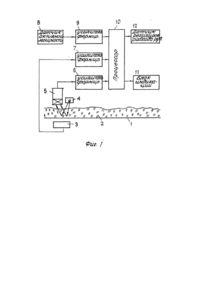

2. Устройство оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере, содержащее источник и детектор ионизирующего излучения, соединенный с усилителем-формирователем, выход которого подключен к одному входу счетчика импульсов, другой вход которого подключен к выходу датчика движения ленты, а выход счетчика импульсов подсоединен к входу блока индикации, отличающееся тем, что в устройство введены процессор, два усилителя-формирователя, датчик расхода руды, блок регулирования расхода руды, датчик активной мощности, выход которого через второй усилитель-формирователь подключен к второму входу последовательного порта процессора, датчик расхода руды через третий усилитель-формирователь подключён к третьему входу последовательного порта процессора, один выход которого подсоединен к входу блока регулирования расхода руды, а другой - к блоку индикации.

Текст

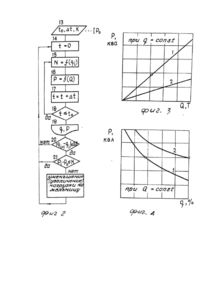

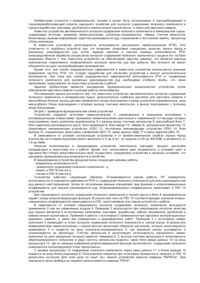

Изобретение относится к измерительной технике и моет быть использовано в горноперерабатывающей отрасли для оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере. Известен способ оперативного технологического контроля содержания полезного компонента в горной массе на конвейере [Большаков А.Ю. Управление качеством руд на основе ядерно-физического опробования. Л., 1989, с. 34], заключающийся в том, что контролируемая горная масса облучается двумя источниками гамма-излучения, регистрируется интегральный поток обратно-рассеянного излучения в заинверсионной и доинверсионной области, по результирующей интенсивности рассеянного гамма-излучения оценивается содержание полезного компонента в потоке. Недостатком указанного способа является низкая точность, что вызвано отсутствием учета нестабильности скорости движения конвейерной ленты. Известен также способ оперативного контроля содержания полезного компонента в потоке [Вознесенский Л.П., Очкур А.П. и др. Рентгенорадиометрический анализ руд черных металлов. Л., Недра, 1978, с. 50], заключающийся в том, что контролируемая горная мaсca облучается двумя источниками рентгеновского излучения, расположенными по одной горизонтальной оси, между которыми расположен детектор, регистрирующий интегральный поток обратно-рассеянного от контролируемой горной массы излучения. Недостатком указанного способа является малая глубина(~2 мм)проникновения рентгеновского излучения. Это уменьшает глубинность информационного слоя, что снижает точность контроля качества руд. Известно устройство для автоматического непрерывного контроля содержания полезного компонента в веществе , находящемся на конвейере [Авт.св. СССР № 986173, кл. GO1 N 23/22 от 28.01.81], содержащее источник гамма-излучения, датчик рассеянного гамма-излучения, соединенный через усилительформирователь с первым входом счетчика импульсов, эталонный генератор, блок экспозиции, блок памяти, адресный блок, арифмологический блок, блоки верхнего и нижнего пределов интенсивности, датчик движения конвейерной ленты, блок коррекции, соединенный через блок памяти с сумматором, выход которого соединен с блоком индикации. Длительная эксплуатация в условиях горноперерабатывающих предприятий, например, на Донском, Орджоникидзевском и Полтавском ГОКах, показала, что достоверность результатов оперативного контроля и управления качеством руд возможна только при наличии в устройстве датчика расхода руды, т.к. при этом непрерывно определяется массовая доля полезного компонента на конвейере. Известно также устройство для автоматического непрерывного контроля содержания полезного компонента в веществе, находящемся на конвейере [Авт.св. СССР № 1563390, кл. G 01 N 23/203 от 14.04.88], содержащее конвейерную ленту, на которой помещается контролируемое вещество, датчик движения конвейерной ленты, источник гамма-излучения, детектор рассеянного гамма-излучения, размещенный над свинцовым контейнером и соединенный через усилитель-формирователь с первым входом первого счетчика импульсов, эталонный генератор, логический блок, блок адресации, блок экспозиции, блок нижнего предела интенсивности, блок верхнего предела интенсивности, блок коррекции, блок памяти, сумматор, блок индикации, регулировочный цилиндр, защитный контейнер, соединенный при помощи резьбы с верхней внутренней частью регулировочного цилиндра, датчик прошедшего гамма-излучения, второй усилительформирователь, второй счетчик импульсов, пороговую схему. В известном устройстве повышение точности контроля содержания полезного компонента в крупнокусковой горной массе достигается за счет обеспечения соответствия интенсивности рассеянного гамма-излучения содержанию полезного компонента при изменении толщины слоя контролируемого вещества п утем расположения датчика рассеянного гамма-излучения и свинцового контейнера с источником по одной вертикальной оси, соблюдая соотношения между основными параметрами узла измерения. В силу особенности взаимного расположения датчика рассеянного гамма-излучения, источника и горной массы на конвейере, в известном устройстве, регистрируется интенсивность в заинверсионной области векторного поля рассеянного гамма-излучения. В связи с этим соответствие интенсивности рассеянного гамма-излучения содержанию полезного компонента в устройстве соблюдается в ограниченном диапазоне изменения толщины слоя горной массы на конвейере. Увеличение загрузки расхода руды конвейера в известном устройстве увеличивает нестабильность воздушного зазора и нарушает геометрию измерения интенсивности рассеянного гамма-излучения, что приводит к снижению точности контроля. Ограничение же загрузки приводит к снижению производительности известного устройства, а следовательно, и дробильнообогатительной фабрики. Кроме того, в известном устройстве не ведется учет расхода руды на конвейере, и при изменении толщины слоя горной массы даже в небольших пределах это приводит к снижению точности контроля и управления качеством руды. В конечном итоге, погрешности контроля содержания полезного компонента и отсутствие учета и регулирования расхода руды в технологическом потоке приводит к значительным потерям руды и дополнительным энергозатратам. Известно, что даже в пределах одного месторождения при равных содержаниях полезного компонента горные породы значительно отличаются по крепости. Опыт показывает, что контроль крепости различных разновидностей горных пород можно осуществить косвенно путем учета потерь активной мощности мельницы. При отсутствии в те хнологической линии датчиков учета и регулирования расхода руды, а также датчика потери активной мощности мельницы мокрого измельчения приводит к значительным потерям руды, износу мельницы и дополнительным потерям активной мощности. Задачей изобретения является снижение потерь руд и энергоемкости мельницы мокрого измельчения путем непрерывного контроля содержания полезного компонента в руде на конвейере, а также оперативного контроля и управления расходом руды в соответствии с и х те хнологическими типами. Поставленная задача достигается тем, что в способе оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере регистрируют интегральный поток обратно рассеянного гамма-излучения, сопоставляют предыдущие и последующие результаты контроля содержания полезного компонента и соответствующие значения потерь активной мощности мельницы мокрого измельчения. Для этого устройство, реализующее способ, снабжено процессором, двумя усилителями-формирователями, датчиками учета расхода и регулирования руды, датчиком активной мощности. Анализ заявляемого решения на соответствие критерию изобретения "существенные отличия" показал, что совокупность признаков, изложенных в формуле изобретения, позволяет обеспечить соответствие интенсивности рассеянного гамма-излучения содержанию полезного компонента при изменении расхода руды на входе мельницы мокрого измельчения, обусловленной изменением технологического типа руды, что определяет новое свойство объекта изобретения, которое на дату подачи заявки автором не известно как из источников научно-технической литературы, так и патентной литературы, а, следовательно, по нашему мнению, заявляемое решение соответствует критерию изобретения "существенные отличия". Сущность изобретения поясняется чертежами, где на фиг.1 приведена функциональная схема устройства, реализующего способ оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере: на фиг.2 - алгоритм работы устройства; на фиг.3, 4 - графики зависимостей потери активной мощности мельницы мокрого измельчения от расхода руды и от содержания полезного компонента в руде при различных технологических типах р уд. Устройство оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере содержит конвейерную ленту 1, на которой помещается контролируемая горная масса 2, датчик расхода горной массы 3, источник гамма-излучения 4, помещенный в свинцовый контейнер, детектор гамма-излучения 5, размещенный над конвейером 2; выход детектора 5 через усилитель-формирователь Є подсоединен к первому входу последовательного порта процессора 10, усили гель-формирователь 7 подсоединен к входу второго последовательного порта процессора, датчик 8 активной мощности мельницы мокрого измельчения подсоединен через усилитель-формирователь 9 к третьему входу последовательного порта процессора, один выход процессора 10 подсоединен к входу блока индикации 11, а другой к датчику регулирования расхода руды 12. Способ осуществляют следующим образом. Облучают горную породу источником g-излучения, регистрируют обратно-рассеянное гамма-излучение и по интенсивности излучения определяют соответствующее содержание полезного компонента в минеральном сырье на конвейере. Измерение интенсивности осуществляется через определенный промежуток времени - цикл измерения. При этом сопоставляют попарно предыдущий и последующий результаты контроля содержания полезного компонента и соответствующие значения потери активной мощности мельницы мокрого измельчения. Как только при постоянстве содержания полезного компонента и расхода руды увеличиваются потери активной мощности мельницы, то это свидетельствует о наличии руды с высоким коэффициентом крепости по Протодьяконову. При этом автоматически снижается расход руды на мельницу мокрого измельчения до номинального уровня активной мощности и до величины, соответствующей крепости данного технологического типа руды, что в конечном итоге, снижает потери руд, энергоемкость мельницы мокрого измельчения и повышает производительность фабрики на 12-17%, Устройство работает следующим образом. В исходном положении снижается эталонировочная зависимость интенсивности обратно-рассеянного гамма-излучения от содержания полезного компонента в кусках горной массы. Затем, в постоянную память процессора 10 записывается табулярная функция, либо корреляционная зависимость N = f(q) в виде программ, где N - интенсивность обратно-рассеянного излучения, a q -содержание полезного компонента в контролируемой горной массе. При движении конвейерной ленты горная масса 2 облучается источником 4 гамма-излучения, обратнорассеянные от горной массы гамма-кванты регистрируются детектором 5. Сигнал с выхода детектора 5 через усилитель-формирователь 6 подается на первый вход процессора 10. На второй вход процессора подается сигнал с выхода датчика 3, который, кроме контроля расхода руды, запрещает либо разрешает счет импульсов в зависимости от состояния конвейерной ленты. Если конвейерная лента не движется, то запрещается счет импульсов и только при нагруженном движущемся конвейере разрешается счет импульсов. Время одного измерения цикла контролируемых параметров задается программно. После окончания цикла измерения интенсивность обратно-рассеянных гамма-квантов в виде цифрового сигнала, поступает на вход процессора. Если за время цикла измерения среднее содержание полезного компонента контролируемого вещества находится в диапазоне на период заданной эталонировочной функции N = f(q), то в соответствии с интенсивностью считывается информация - содержание полезного компонента из памяти, что является результатом одного цикла измерения. Этот сигнал поступает на входы блока индикации (дисплей либо цифровое табло) 11. Для управления технологическими параметрами при переработке минерального сырья на конвейере предлагаемое устройство при помощи датчиков непрерывно следит за качеством горной массы, потерей активной мощности мельницы мокрого измельчения и расходом руды. На фиг.2 и 3 приведены алгоритм работы устройства и зависимости потери активной мощности от расхода руды и содержания полезного компонента в контролируемой горной массе. Поскольку потери руд и активной мощности мельницы наблюдаются при изменении технологической разновидности руд, -когда значительно увеличивается крепость горной породы, а содержание полезного компонента практически остается постоянным, то увеличение активной мощности свидетельствует о присутствии р уд с высоким коэффициентом крепости. Предлагаемое устройство после каждого цикла измерения сравнивает предыдущие и последующие результаты измерения содержания полезного компонента и активной мощности (см.фиг.2 блоки 20.21). В блоке 20 проверяется приращение содержания полезного компонента двух замеров на уровне 0,5%, что соответствует точности химического анализа. Если приращение меньше или равно 0,5%, то это равносильно постоянству содержания полезного компонента. После чего аналогичным образом проверяется (см.фиг.2 блок 21) приращение активной мощности на величину дискретного числа К, зависящего от разновидности руд (см. фиг. 3а) и диапазона изменения коэффициента крепости по Протодьяконову (К может принимать значение от 10 до 100 безразмерных единиц). Если логическое условие блока 21 не выполняется, то процессор 10 подключает датчик 12 регулирования расхода руды, который автоматически снижает нагрузку (расход руды) на мельницу мокрого измельчения до номинального уровня потери активной мощности - Ро. Регулирование расхода руды на входе мельницы осуществляется дискретно в соответствии с функциональной зависимостью потери активной мощности от содержания полезного компонента и расхода руды Ρ = f1(Q), при q = const и Ρ = f1(Q) при Q = const, где Р - потери активной мощности мельницы, Q - расход р уды, q - содержание полезного компонента (см.фиг. 3) зависимости 1, 2 соответствуют легко и трудно обогатимым рудам, соответственно. Процесс регулирования технологических параметров продолжается до тех пор, пока не выполняются условия логического блока 21, после чего цикл оперативного контроля и регулирования повторяется. Наличие в предлагаемом устройстве оперативного контроля технологических параметров (содержания полезного компонента, расхода руды и потери активной мощности) снижает потери руд до 4%, а энергопотребление мельницы более чем на 16%. Таким образом, предлагаемый способ оперативного контроля и управления технологическими параметрами при переработке минерального сырья на конвейере и устройство для его реализации обеспечивает непрерывный контроль как на входе мельницы мокрого измельчения физико-механических свойств р уды, так и параметров технологической линии переработки горной массы, что позволяет: повысить точность оперативного контроля содержания полезного компонента; снизить потери руд до 4%; снизить энергопотребление оборудования технологической линии и увеличить срок службы их более чем в 1,8 раза. Ожидаемый экономический эффект по сравнению с базовым, в качестве которого принят прототип, используемый в условиях, Полтавского ГОКа, составит на одно устройство более 2,0 млрд. карбованцев с учетом только снижения потери руд и энергопотребления мельницы. Потребность отрасли на Украине в предлагаемом изобретении в настоящее время составляет более 200 устройств. Ожидаемый годовой экономический эффект от использования предлагаемого изобретения определяется: где С1, С2 - себестоимость 1τ руды до и после внедрения изобретения, что составляет 400 и 305 тыс.крб. соответственно; К - капитальные затраты: 1500 млн.крб; А - годовой объем производства железной, марганцевой товарной руды, а также угля составляет 300,0 млн.тонн. Реализация предлагаемого изобретения позволит снизить потери полезного компонента в общефабричных хвоста х и дополнительно получить 1,2 млн. тонн концентрата.

ДивитисяДодаткова інформація

Автори англійськоюAzarian Albert Aramaisovych, Azarian Volodymyr Albertovych, Krasulia Oleksandr Serhiiovych

Автори російськоюАзарян Альберт Арамаисович, Азарян Владимир Альбертович, Красуля Александр Сергеевич

МПК / Мітки

МПК: G01N 23/20

Мітки: сировини, оперативного, параметрами, управління, переробці, пристрій, реалізації, технологічними, мінеральної, спосіб, контролю, конвеєрі

Код посилання

<a href="https://ua.patents.su/5-20840-sposib-operativnogo-kontrolyu-ta-upravlinnya-tekhnologichnimi-parametrami-pri-pererobci-mineralno-sirovini-na-konveehri-ta-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб оперативного контролю та управління технологічними параметрами при переробці мінеральної сировини на конвеєрі та пристрій для його реалізації</a>

Попередній патент: Сировинна суміш для одержання полегшених бетонів

Наступний патент: Спосіб прогнозування покладів вуглеводнів в свердловинах малого діаметру

Випадковий патент: Спосіб корекції рогівкового астигматизму при хірургічному лікуванні глаукоми, поєднаної з катарактою