Спосіб управління зварювальним струмом та пристрій для його здійснення

Номер патенту: 25989

Опубліковано: 26.02.1999

Автори: Марченко Микола Борисович, Возний Володимир Андрійович

Формула / Реферат

1. Способ управления сварочным током, преимущественно при полуавтоматической сварке в среде защитного газа, при котором сварочный контур питают от источника постоянного тока, возбуждают дугу, пропускают сварочный ток через дроссель, сравнивают этот ток с заданным уровнем и на этапе нарастания тока при достижении током указанного уровня выключают источник, а включают его на этапе спада тока после возбуждения дуги, отличающийся тем, что на этапе включенного состояния источника сварочный ток пропускают еще, по меньшей мере, через один дроссель, а на этапе выключенного состояния источника токи всех дросселей суммируют в сварочном контуре, при этом включение источника производят после снижения сварочного тока ниже того же уровня.

2. Способ по п.1, отличающийся тем, что после выключения источника при достижении током заданного уровня и до включения источника после снижения сварочного тока ниже того же уровня производят периодические включения источника с фиксированной частотой, при этом сравнение сварочного тока с заданным уровнем производят на этапах включенного состояния источника.

3. Способ по п.2, отличающийся тем, что период Tв включения источника постоянного тока на фиксированной частоте выбирают из условия Tв £ tк, где tк - постоянная времени сварочного контура.

4. Способ по п.2 или 3, отличающийся тем, что после каждого включения источника рекуперируют в сварочный контур энергию, накопленную индуктивностью соединительных проводов сварочного контура.

5. Устройство для управления сварочным током, содержащее сварочный контур, состоящий из сварочной цепи в виде электрода и изделия, преобразователь постоянного тока, выполненный в виде однотактных транзисторных инверторов, первый входной вывод которого подключен к первой клемме для подключения источника питания, дроссель, первый вывод которого подключен к первой клемме сварочного контура, диод, анод которого подключен ко второй клемме сварочного контура, компаратор, первый вход которого подключен к выходу датчика тока, а второй - к выходу задатчика тока, и блок управления транзисторами, выходы которого подключены к входам транзисторов однотактных инверторов, при этом, первый выход преобразователя подключен ко второму выводу дросселя, отличающееся тем, что оно дополнительно снабжено тактовым генератором, по меньшей мере еще одним дросселем, вторым и третьим диодами, катоды которых подключены к первой клемме сварочного контура, второй выход преобразователя подключен к первому выводу второго дросселя, второй вывод которого подключен к анодам третьего и первого диодов, при этом катод первого диода подключен к первому дросселю, а анод второго диода подключен ко второму дросселю, второй вход преобразователя подключен ко второй клемме для подключения источника питания через датчик тока, компаратор своим выходом подключен к управляющему входу блока управления транзисторами, тактовый вход которого подключен к выходу тактового генератора.

6. Устройство по п.5, отличающееся тем, что анод второго диода соединен с первым выводом второго дросселя, а катод первого диода подключен ко второму выводу первого дросселя.

7. Устройство по п.5, отличающееся тем, что дроссели выполнены с отводами, при этом отвод от обмотки первого дросселя подключен к катоду первого диода, а отвод от обмотки второго дросселя - соответственно к аноду второго диода.

8. Устройство по п.6 или 7, отличающееся тем, что первый и второй дроссели выполнены на одном магнитопроводе, при этом к выходу преобразователя они подключены разноименными выводами.

Текст

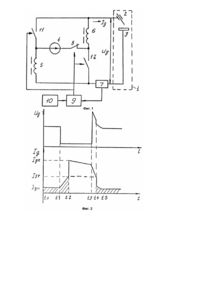

Группа изобретений относится к области электродуговой сварки, в частности, к системам питания сварочной дуги при различных способах питания электродуговой сварки на постоянном токе. В настоящее время системах питания сварочной дуги широко распространены источники на базе высокочастотных транзисторных инверторов, которые с одной стороны позволяют снизить габариты, массу и расход материалов, в том числе и прежде всего цветных металлов, а с другой стороны, благодаря их свойствам, в частности благодаря их высокой управляемости, - получить дополнительные функциональные возможности, улучшающие сварочный процесс и качество сварки. Так, известен способ управления сварочным током, реализованный в источнике для полуавтоматической электросварки плавящимся электродом в среде защитного газа, при котором сварочный контур, состоящий из сварочной цепи в виде электрода и изделия, запитывают от источника постоянного тока, возбуждают дугу, пропускают сварочный ток через реактор, сравнивают напряжение на дуге с заданным уровнем напряжения и после возникновения короткого замыкания (далее по тексту - КЗ) в сварочном контуре с нарастанием сварочного тока источник постоянного тока отключают в момент исчезновения КЗ путем размыкания главной сварочной цепи и включают источник на этапе снижения тока после возбуждения дуги. При этом часть энергии, накопленной реактором, в качестве которого используют дроссель, рекуперируют в специально введенный конденсатор, чем достигают увеличения скорости снижения тока дросселя и, как следствие этого, уменьшения разбрызгивания расплавленного металла из сварочной ванны. Такого же результата достигают путем рекуперации в первичную цепь источника постоянного тока части энергии дросселя, используемого в качестве реактора [1]. Недостатком этого способа является то, что получаемый результат зависит от величины индуктивности используемого дросселя, которая не может быть меньше некоторого значения. А с уменьшением индуктивности растет амплитуда сварочного тока и, соответственно, возрастает энергия, накопленная дросселем. Это приводит к увеличению разбрызгивания металла из сварочной ванны при разрушении шейки капли расплавленного металла. Поэтому известные способы управления сварочным током могут лишь незначительно уменьшить разбрызгивание металла и только за счет влияния на сварочный процесс в момент исчезновения КЗ в сварочной цепи. Другим недостатком этого способа управления сварочным током и устройства для его осуществления является то, что эффект от использования высокочастотных инверторных преобразователей для питания сварочного контура не может быть получен в полной мере из-за того, что величина индуктивности используемого дросселя должна выбираться из условия ограничения амплитуды сварочного тока на этапе КЗ. Это влечет за собой сравнительное увеличение габаритов и массы дросселя и устройства в целом. Наиболее близким к заявляемому способу по своей сущности является способ управления сварочным током, при котором сварочный контур запитывают от источника постоянного тока, возбуждают электрическую дугу в контуре, пропускают сварочный ток через реактор, сравнивают сварочный ток с заданным уровнем и при возникновении КЗ в сварочном контуре с нарастанием сварочного тока источник отключают по достижении током заданного уровня, а повторно подключают источник к сварочному контуру на этапе снижения тока в момент достижения другого заданного уровня, и после исчезновения КЗ вновь возбуждают дугу [2]. В этом способе сварочную цепь питают от источника постоянного тока на базе инвертора с трансформаторным выходом через дроссель. При этом источник выключают при достижении сварочным током заданного максимального уровня и включают при снижении этого тока ниже другого заданного минимального уровня. Известно устройство для управления сварочным током, содержащее сварочный контур, состоящий из сварочной цепи в виде электрода и изделия, преобразователь постоянного тока, выполненный на базе однотактных транзисторных инверторов, первый вывод которого подключен к первой клемме источника питания, дроссель, первый вывод которого подключен к первой клемме сварочного контура, диод, катод которого подключен к первому выходу преобразователя, а анод - ко второй клемме сварочного контура, компаратор, первый вход которого подключен к выходу датчика тока, а второй - к выходу задатчика тока и блок управления транзисторами, выходы которого подключены ко входам транзисторов однотактных инверторов [2]. Преимущество эти х способа и устройства для его осуществления заключается в том, что возможно сравнительное уменьшение индуктивности используемого дросселя поскольку амплитуда сварочного тока и, следовательно, величина отдаваемой в сварочный контур энергии после исчезновения КЗ зависит не столько от величины индуктивности дросселя, но прежде всего от заданного максимального уровня сварочного тока. Это уменьшает разбрызгивание металла при сварке. Однако такое снижение разбрызгивания недостаточно. Кроме того, эти способ и устройство для его реализации требуют сравнительно высокой установленной мощности источнику постоянного тока, что определяет высокие массогабаритные характеристики устройства в целом. Это связано с тем, что амплитуда тока на первичной стороне инвертора однозначно определяется амплитудой сварочного тока, пересчитанного через коэффициент трансформации трансформатора инвертора. Установленная мощность источника, необходимая для реализации известного способа известным устройством, определяется произведением величин сварочного напряжения и сварочного тока, которое в несколько раз превышает значение мощности, необходимой для реализации сварочного процесса. Еще одним недостатком является то, что аппаратурная реализация известного способа усложнена необходимостью управления сварочным током по двум заданным уровням тока. В основу изобретения поставлена задача создания такого способа управления сварочным током и такого устройства для реализации этого способа, которые позволяют обеспечить: снижение разбрызгивания расплавленного металла при сварке за счет уменьшения энергии, отдаваемой в сварочный контур после исчезновения КЗ; снижение установленной мощности и массогабаритных характеристик источника постоянного тока за счет снижения амплитуды потребляемого из сети тока при сварке; упрощение устройства для реализации способа управления сварочным током за счет управления сварочным током по одному заданному уровню. Поставленная задача решается тем, что в способе управления сварочным током, преимущественно при полуавтоматической сварке в среде защитного газа, при котором сварочный контур запитывают от источника постоянного тока, возбуждают дугу, пропускают сварочный ток через дроссель, затем сравнивают этот ток с заданным уровнем и на этапе нарастания тока при достижении током указанного уровня выключают источник, а включают его на этапе снижения тока после возбуждения дуги, на этапе включенного состояния источника сварочный ток пропускают по меньшей мере еще через один дроссель, а на этапе выключенного состояния источника токи всех дросселей суммируют и суммарный ток пропускают через сварочный контур, при этом включение источника производят после снижения сварочного тока ниже того же заданного уровня. Поставленная задача решается и тем, что с заданным уровнем сравнивают ток, потребляемый от источника, и после превышения им указанного уровня производят периодическое выключение источника на фиксированной частоте. Кроме того, задача решается и тем, что период Tв включения источника выбирается из условия Tв £ tк , где tк постоянная времени сварочного контура. Задача может быть решена также и тем, что после каждого включения источника в сварочную дугу рекуперируют энергию, накопленную индуктивностью элементов сварочного контура, преимущественно соединительных проводов сварочного контура. Поставленная задача решается также и тем, что устройство для управления сварочным током, содержащее сварочную цепь в виде электрода и изделия, преобразователь постоянного тока, выполненный на базе однотактных транзисторных инверторов, первый входной вывод которого подключен к первой клемме для подключения источника питания, дроссель, первый вывод которого подключен к первой клемме сварочного контура, компаратор, первый вход которого подключен к выходу датчика тока, а второй - к выходу задатчика тока, и блок управления транзисторами, выходы которого подключены ко входам транзисторов однотактных инверторов, дополнительно снабжено тактовым генератором, по меньшей мере еще одним дросселем, вторым и третьим диодами, катоды которых подключены к первой клемме сварочного контура, второй выход преобразователя подключен к аноду второго диода и первому выводу второго дросселя, второй вывод которого подключен к анодам третьего и первого диодов, при этом катод первого диода подключен ко второму выводу первого дросселя, а второй вход преобразователя подключен ко второй клемме для подключения источника питания через датчик тока, компаратор своим выходом подключен к управляющему входу питания блока управления транзисторами, тактовый вход которого подключен к выходу тактового генератора. Кроме того, поставленная задача может быть решена тем, что дроссели выполнены с отводами, при этом отвод обмотки первого дросселя подключен к катоду первого диода, отвод от обмотки второго дросселя - соответственно к аноду второго диода. Поставленная задача решается также и тем, что первый и второй дроссели выполнены на одном магнитопроводе, при этом к выводу преобразователя они подключены разноименными концами. Такое выполнение заявленной группы изобретений обеспечивает по сравнению с прототипом снижение разбрызгивания расплавленного металла при сварке за счет уменьшения энергии, отдаваемой в сварочной контур после исчезновения КЗ, а также снижение установленной мощности и массогабаритных характеристик источника постоянного тока за счет снижения амплитуды потребляемого из сети тока при сварке, а также упрощение устройства для реализации предлагаемого способа управления сварочным током за счет возможности управления сварочным током лишь по одному заданному уровню тока. Такой эффект обеспечивается тем, что на этапе включенного состояния источника постоянного тока сварочный ток после возбуждения дуги пропускают по меньшей мере через два дросселя и при возникновении КЗ в сварочном контуре при достижении сварочным током заданного уровня выключают источник, а токи дросселей суммируют и суммарный ток пропускают через сварочный контур. Это позволяет уменьшить амплитуду тока, потребляемого от источника постоянного тока, не менее, чем в 2 раза, и не менее, чем в 2 раза, уменьшить установленную мощность этого источника. Включение источника на этапе спада тока после исчезновения КЗ в сварочном контуре при достижении сварочным током того же заданного уровня обеспечивает резкое уменьшение не менее, чем в 2 раза, сварочного тока и, как следствие этого, уменьшение энергии, выделяемой в сварочной ванне, что резко уменьшает разбрызгивание расплавленного металла в ванне. Поскольку большую часть времени этапа КЗ источник постоянное тока находится в выключенном состоянии и вследствие этого не потребляет электроэнергии из сети при сварке, существенно уменьшается ток, потребляемый от первичного (внешнего) источника питания. Кроме того, такое выполнение заявленной группы изобретений обеспечивает дополнительное уменьшение массогабаритных показателей заявленного устройства, реализующего заявленный способ, вследствие того, что величина амплитуды тока через каждый из дросселей снижается не менее, чем в 2 раза, по сравнению с прототипом. Это связано с тем, что габаритная мощность дросселя пропорциональна произведению LI2, где L индуктивность дросселя, а I - амплитуда тока через дроссель. Указанный выше эффект может быть дополнительно увеличен. Это обеспечивают тогда, когда для сравнения с заданным уровнем используют не весь сварочный ток, а только составляющую сварочного тока, потребляемую от источника постоянного тока, и после превышения указанного заданного уровня тока производят периодическое включение источника на фиксированной частоту. Указанный эффект будет наибольшим при соблюдении условия Tв £ tк , Tв - период времени включения источника постоянного тока, а tк - постоянная времени сварочного контура. Положительный эффект использования энергии источника постоянного тока еще больше увеличивается в случае, когда в сварочную ванну рекуперируют энергию, накопленную индуктивностью элементов сварочного контура, преимущественно индуктивностью соединительных проводов сварочного контура. Указанный положительный эффект от использования заявленного способа получают с помощью заявленного устройства, реализующего способ, и этот эффект может быть усилен в случае, если используемые в устройстве дроссели будут выполнены с отводами и при этом отвод от обмотки первого дросселя должен быть подключен к катоду первого диода, а отвод от обмотки второго дросселя - соответственно к аноду второго диода. Это обеспечивает уменьшение амплитуды тока, потребляемого от источника постоянного тока, более, чем в 2 раза, поскольку на этапе отдачи энергии дросселем уменьшается количество витков, по которым протекает ток дросселя, вследствие чего возрастает ток дросселя при сохранении постоянства значения ампер-витков. Размещение дросселей на одном магнитопроводе с подключением их разноименных выводов к выходу преобразователя может обеспечить конструктивные и компоновочные преимущества заявленного устройства по сравнению с прототипом. На фиг.1 - первый вариант функциональной схемы управления сварочным током; на фиг.2 - временные диаграммы токов и напряжений для варианта схемы управления на фиг.1; на фиг.3 - второй вариант функциональной схемы управления сварочным током; на фиг.4 - временные диаграммы токов и напряжений для варианта схемы управления на фиг.3; на фиг.5 - схема устройства для осуществления предлагаемого способа управления сварочным током; на фиг.6 - временные диаграммы токов и напряжений, иллюстрирующие работу устройства на фиг.5; на фиг.7 - семейство вольт-амперных характеристик предлагаемого устройства; на фиг.8 схема варианта устройства для осуществления способа. Способ осуществляется следующим образом. Предлагаемый способ иллюстрируется функциональной схемой, приведенной на фиг.1, где сварочный контур 1, состоящий из сварочной цепи в виде электрода 2 и изделия 3, питают от источника постоянного тока 4 через дроссели 5 и 6, датчик тока 7 и ключ 8. Компаратор 9 сравнивает сигналы датчика тока 7 и задатчика 10 и управляет ключами 11 и 12 таким образом, что ключи 11, 12 замыкают в противофазе с ключом 8. В случае, когда сигнал датчика тока 7 больше сигнала задатчика 10, по сигналу компаратора 9 выключают ключ 8 и выключают ключи 11, 12. И наоборот, когда сигнал датчика тока 7 меньше сигнала задатчика 10, включают ключ 8 и выключают ключи 11 и 12. Ниже проиллюстрировано осуществление предлагаемого способа на примере полуавтоматической сварки плавящимся электродом в среде защитного газа. Этот вид сварки характеризуется периодическими КЗ сварочного промежутка расплавленным металлом присалочной проволоки. При этом напряжение на входе сварочного контура Uд имеет вид, показанный на фиг.2, и содержит характерные участки: время горения дуги от момента времени t0 до момента времени t1, т.е. (t0 - t 1); этап КЗ от момента времени t1 до момента времени t3, т.е. (t1 - t3); и этап возбуждения дуги после обрыва расплавленной капли металла - от момента времени t3 до момента времени t5, т.е. (t3 - t5). На этапе горения дуги начальный ток Iдн в сварочном контуре не превышает величины Iзт задатчика тока 10. Поэтому ключ 8 замкнут и сварочный контур питают от источника 4 через дроссели 5, 6 и датчик тока 7. В момент времени t1 в сварочном контуре возникает КЗ и начинается рост сварочного тока, скорость нарастания которого ограничена индуктивностью дросселей 5 и 6. Сварочный ток при помощи датчика тока 7 сравнивают с уровнем, задаваемым задатчиком тока 10, при помощи компаратора 9. При достижении током Iд сварочного контура величины Iзт, установленной задатчиком тока 10 (фиг.2), в момент времени t3 компаратор выключает ключ 8 и включает ключи 11 и 12. При этом суммируются токи дросселей 5 и 6 в сварочном контуре, поскольку дроссели 5 и 6 подключают параллельно сварочному контур у, что приводит к удвоению тока в нем. На этапе t2 - t3 начинается спад тока через дроссели в сварочном контуре. Скорость спада тока на этом этапе невелика, т.к. падение напряжения - на короткозамкнутом сварочном промежутке очень мало и не превышает 3В. В момент времени t3 происходит обрыв капли металла и резкое возрастание сопротивления сварочного промежутка, в результате чего за счет ЭДС самоиндукции дросселей 5 и 6 происходит резкое возрастание напряжения на сварочном промежутке, новое возбуждение дуги и резкое ускорение спада тока. При падении тока ниже значения Iзт производят включение источника 4 путем выключения ключей 11, 12 и включения ключа 8. При этом дроссели включают последовательно со сварочным контуром, а ток в нем в момент времени t4 уменьшается в два раза, а затем свободно спадает до начального значения Iдн. Описанный процесс управления сварочным током повторяется при каждом последующем возникновении КЗ сварочного промежутка. Как следует из вышеизложенного, на этапе t2 - t4 ток от источника 4 не потребляется. Энергия, выделяемая в сварочной ванне после исчезновения КЗ, значительно меньше по величине, чем в прототипе, поскольку в момент времени t4 ток уменьшается в 2 раза, что существенно уменьшает разбрызгивание металла. Амплитуда тока, потребляемого от источника 4 (см. на фиг.2 заштрихованные участки диаграммы токов), равна Iзт и в 2 раза меньше амплитуды сварочного тока Iда, что, соответственно, требует наличия источника с вдвое меньшей установленной мощностью. Ток через дроссели 5, 6 также в 2 раза меньше амплитуды сварочного тока Iда, чтопозволяет в 4 раза уменьшить габариты дросселей по сравнению с прототипом, поскольку габаритная мощность дросселей пропорциональна величине произведения LI2. И, наконец, в предлагаемом способе отпадает необходимость в операции сравнения сварочного тока по минимально допустимому уровню, как это имеет место в прототипе, что упрощает те хническую реализацию способа. При реализации предлагаемого способа было экспериментально установлено, что для надежного возбуждения дуги при среднем значении сварочного тока, составляющем примерно 16 - 20A, и диаметре сварочной проволоки, равном 0,8мм, достаточной величиной индуктивности одного дросселя является индуктивность, равная 0,125мГн, в то время как при традиционных способах управления сварочным током для получения приемлемого коэффициента разбрызгивания необходим дроссель с индуктивностью не менее 2мГн (Лебедев В.И. и Медведенко Н.Ф. Об оценке динамических свойств источников питания для сварки в CO2. // Сварочное производство. - 1968. - №7). При технической реализации предлагаемого способа в качестве ключей 11 и 12 могут быть использованы обычные диоды. На фиг.3 приведен второй вариант функциональной схемы управления сварочным током, который отличается от первого варианта схемы на фиг.1 наличием дополнительного тактового генератора 13, дополнительного ключа на диоде 14 и элементов 15, 16, имитирующи х индуктивность проводов сварочного контура, а ключи 11 и 12 выполнены в виде диодов 17 и 18, датчик тока 7 включен в цепь источника 4. На фиг.3 показаны точки измерения контролируемых параметров - токов Iд, Iв и напряжения Vд, при этом на временных диаграммах токов и напряжений (фиг.4) напряжение Vд и ток Iв показаны сплошными линиями, а ток Iд - пунктирной линией. Во втором варианте реализации заявленный способ осуществляют следующим образом. Ток, потребляемый от источника 4, при помощи датчика тока 7 сравнивают при помощи компаратора 9 с уровнем Iзт, заданным задатчиком 10. Когда этот ток меньше заданного уровня, источник 4 включают при помощи генератора 13 и ключа 8. При этом сварочный контур 1 питают через дроссели 5, 6 от источника 4. А когда в момент времени t2 (фиг.4) ток источника 4 достигнет заданного уровня, ключ 8 размыкают и выключают источник. После этого токи дросселей 5 и 6 суммируют в сварочном контуре, что приводит к удвоению токов. После этого периодически производят включение источника 4 на фиксированной частоте, определяемой частотой тактового генератора 13. При этом на этапах выключенного состояния источника 4, например, на отрезках времени t2 - t 3, происходит некоторый спад токов Iв и Iд. В момент времени t3, когда снова включают источник 4, ток Iв уменьшается в 2 раза и становится по величине меньшим заданного уровня Iзт, после чего он начинает нарастать и при достижении уровня Iзт источник снова выключают и т.д., т.е. процесс периодически повторяют. Такое периодическое включение и выключение источника 4 позволяет возобновлять уровень накопленной в дросселях 5 и 6 энергии, сохраняя тем самым амплитуду тока в сварочной цепи при малой индуктивности дросселей 5 и 6. Периодическое включение и выключение источника 4 продолжают до тех пор, пока не исчезнет КЗ в сварочном контуре в момент времени t6, что приведет к резкому возрастанию сопротивления сварочного промежутка и ускорению спада тока Iв. В момент времени t7 очередное включение источника 4 приводит к уменьшению величины тока Iв в два раза, после чего ток Iв свободно спадает до начального значения Iдн., а источник 4 оставляют во включенном состоянии. Таким образом, на этапах включенного состояния источника 4 с заданным уровнем Iзт сравнивают только составляющую сварочного тока, потребляемую от источника 4. При снижении потребляемого от источника 4 тока ниже заданного уровня Iзт источник 4 поддерживают во включенном состоянии. При высокой частоте включения источника (порядка десятков килогерц и выше), которую обеспечивают использованием высокочастотных транзисторов, существенное влияние на процессы в сварочном контуре оказывают индуктивности элементов сварочного контура, преимущественно индуктивности проводов 15 и 16 сварочного контура, которые запасают значительную энергию. На этапе включенного состояния источника 4 эту энергию рекуперируют в сварочный контур при помощи дополнительного ключа 14, который открывается ЭДС самоиндукции индуктивностей проводов сварочного контура в моменты t3, t5 и т.д. Погонная индуктивность проводов с сечением 16 - 20мм составляет 0,7 ´ 10-6Гн/м. При общей длине сварочных проводов 4м их индуктивность определяется величиной L п = 2,8 ´ 10-6Гн. Это вызывает изменение тока в сварочном контуре, равное DIд - изменение тока Iд в сварочном контуре на этапе включенного состояния источника 4; Uд - падение напряжения в сварочном контуре на этапе короткого замыкания; tp - время рекуперации, равное отрезку времени t3 - t 4 на временной диаграмме токов и напряжений (фиг.4). При частоте включения источника 4 fв = 40кГц и падении напряжения в сварочном контуре на этапе КЗ, равном Vд = 3В, а также с учетом того, что время рекуперации равно одной пятой части периода включения источника 4, т.е. составляет tp = 5 ´ 10-6с, можно оценить величину изменения тока Iд в сварочном контуре на этапе включенного состояния источника. Такая оценка дает значение DIд = 5,4 А. Если принять, что Iзт = 100А, тогда амплитуда тока Iва = 200А. На этом уровне снижение тока Iд на 5 - 6А не играет существенной роли. Это позволяет поддерживать сварочный ток практически неизменным на этапе КЗ за счет рекуперации в сварочный контур энергии, накопленной индуктивностью сварочных проводов. На временной диаграмме токов и напряжений фиг.4 сварочный ток Iд на этапах включенного состояния источника 4 показан пунктиром. На остальных этапах величина тока Iд совпадает с величиной тока Iв. Ток, потребляемый от источника 4, на диаграмме фиг.4 показан заштрихованными областями. Для того, чтобы величина тока DIд была незначительной по отношению к величине Iва, необходимо, чтобы период включения источника Tв был меньше величины постоянной времени сварочного контура где Rк активное сопротивление элементов сварочного контура на этапе КЗ. Таким образом, вариант предлагаемого способа расширяет область применения способа, поскольку обеспечивает возможность использования в качестве источника 4 высокочастотных транзисторных инверторов, где роль ключа 8 выполняют транзисторы инвертора. Рассмотренный вариант предложенного способа обеспечивает еще два дополнительных эффекта. Поскольку отрезок времени t6 - t7 (фиг.4) не может быть больше одного периода включения источника 4, т.е. не может превышать несколько десятков микросекунд, поэтому он значительно короче аналогичного временного отрезка t3 - t 4 на временной диаграмме фиг.2. Это обеспечивает уменьшение энергии, отдаваемой в сварочную ванну, и, как следствие этого, уменьшает разбрызгивание металла. В рассматриваемом варианте способа отпадает также необходимость контролировать весь сварочный ток Iд, что снижает энергопотери на датчике тока 7, т.к. в этом варианте способа уменьшается как амплитуда, так и среднее значение тока через датчик. Кроме того, контроль потребляемого от источника 4 тока упрощает, как будет показано ниже, устройство для реализации способа и повышает его надежность. Устройство для осуществления предлагаемого способа (фиг.5) содержит сварочный контур 1, состоящий из сварочной цепи в виде электрода 2 и изделия 3, источник постоянного тока 4 в виде преобразователя постоянного тока, дроссели 5 и 6, датчик тока 7, компаратор 9, задатчик тока 10, тактовый генератор 13, третий диод 14, индуктивности 15 и 16 элементов сварочного контура, второй диод 17, первый диод 18, блок 19 управления транзисторами преобразователя 4 (далее по тексту - БУТ) и клеммы 20, 21 для подключения внешнего источника питания (на фигура х не показан). Преобразователь постоянного тока 4 выполнен на базе однотактных транзисторных инверторов 22 и 23 и его первый входной вывод подключен к клемме 20. Первый вывод дросселя 6 подключен к клемме 24 сварочного контура. Катод диода 18 подключен к первому вы ходу преобразователя 4, а анод - к клемме 25 сварочного контура. Первый вход компаратора 9 подключен к выходу датчика тока 7, а второй - выходу задатчика 10. Выходы блока 19 подключены к управляющим входам транзисторов 26, 27, 28 и 29 однотактных инверторов 22, 23. Катоды второго и третьего диодов 17 и 14 подключены к клемме 24 сварочного контура. Второй выход преобразователя 4 подключен к аноду второго диода 17 и первому выводу дросселя 5, второй вывод которого подключен к анодам диодов 14 и 18. При этом катод первого диода 18 подключен ко второму выводу дросселя 6, а второй вход преобразователя 4 подключен к клемме 21 для подключения внешнего источника питания через датчик тока 7. Компаратор 9 своим выходом подключен к управляющему входу блока 19 управления транзисторами, тактовый вход которого подключен к выходу тактового генератора 13. На фиг.5 проиллюстрировано использование преобразователя 4 постоянного тока, выполненного на базе сдвоенных однотактных инверторов 22 и 23, которые выполнены по известной схеме, и содержат, соответственно, выходные трансформаторы 30, 31, выпрямительные диоды 32 и 33 и рекуперационные диоды 34, 35 и 36, 37. Дроссели 5, 6 и диоды 17, 18 устройства образуют мостовую схему 38, входная диагональ которой подключена к выходу преобразователя 4, а выходная - к входным клеммам 24, 25 сварочного контура. Устройство работает следующим образом. Тактовый генератор 13 вырабатывает сигналы постоянной частоты, которые синхронизируют работу преобразователя 4 через блок 19 управления транзисторами таким образом, что однотактные инверторы 22, 23 работают в противофазе. Это означает, что в случае, когда сигнал с выхода датчика 7 тока превышает по величине сигнал с выхода задатчика 10, компаратор 9 вырабатывает сигнал, который воздействует на БУТ 19 таким образом, что происходит мгновенное выключение того из инверторов 22, 23, который на рассматриваемом этапе был включен. На следующем этапе БУТ 19 производит включение очередного инвертора. В случае, когда сигнал датчика 7 тока меньше по величине сигнала на выходе задатчика 10, возможны два режима работы устройства: в первом режиме БУТ 19 вырабатывает такие сигналы, при которых длительность включенного состояния инверторов равна длительности полупериода частоты преобразования инверторов, а во втором - меньше длительности полу периода частоты преобразования инверторов. Рассмотрим первый режим. Поскольку инверторы преобразователя 4 работают в противофазе, на входе и выходе моста 38 образуется постоянное напряжение, близкое по величине к амплитуде напряжения на выходных обмотках трансформаторов 30, 31 инверторов 22, 23 (см. временную диаграмму напряжения Vм фиг.4 на временном отрезке t0 - t 2). При этом ток сварочного контура замыкается по цепи: выход преобразователя 4 - дроссель 6 - сварочный контур 1 - дроссель 5. В этом случае полярность напряжения на дросселях 5 и 6 и индуктивностя х 15, 16 элементов сварочного контура будет соответствовать полярности, указанной без скобок на фиг.5. При возникновении КЗ в сварочном контуре в момент времени t1 начинается рост тока в сварочном контуре. При достижении током, протекающим по датчику 7 тока, который жестко связан с выходным током преобразователя 4 через коэффициент трансформации, трансформаторов 30, 31, уровня, заданного задатчиком 10, компаратор 9 вырабатывает на выходе сигнал. Этот сигнал через БУТ 19 выключает транзисторы того из инверторов (например, инвертора 22), который был в этот момент включен. При этом за счет ЭДС самоиндукции происходит смена полярности напряжения на выводах дросселей 5 и 6 (на схеме фиг.5 эта полярность напряжения указана в круглых скобках). Благодаря этому происходит открывание диодов 17, 18 и суммирование токов дросселей 5, 6 в сварочном контуре 1 (см, этап t2 - t 3 на фиг.4). На этом этапе происходит незначительный спад сварочного тока Iд, поскольку напряжение на дросселях в это время определяется падением напряжения Vд в сварочном контуре, которое по величине не превышает нескольких вольт. В Следующий тактовый момент (момент времени t3 на диаграмме фиг.4) БУТ 19 производит включение инвертора 23. На выходе преобразователя 4 появляется напряжение Vм , что приводит к запиранию диодов 17, 18 и перемене полярности на выводах дросселей 5, 6 в исходное состояние. В этот момент дроссели оказываются включенными последовательно с выходом преобразователя 4. Поэтому в момент времени t3 ток через дроссели будет в два раза меньше величины тока сварочного контура Iд (последний показан пунктиром на временной диаграмме фиг.4). За счет ЭДС самоиндукции индуктивностей 15, 16 проводов сварочного контура происходит смена полярности на них (на фиг.5 эта полярность указана в скобках) и открывание диода 14. При этом ток сварочного контура поддерживается на временном отрезке t3 - t4 за счет энергии, накопленной в индуктивностях 15, 16. На этом этапе ток через датчик 7 пропорционален по величине току через дроссели 5, 6, который начинает нарастать под действием напряжения Vм , протекая по пути: выход преобразователя 4 - дроссель 6 - диод 14 - дроссель 5 - выход преобразователя 4. Таким образом, через диод 14 протекает разница тока сварочного контура Iд и тока через дроссели 5, 6. Поскольку к дросселям 5, 6 приложено практически все напряжение Vм , ток через них быстро нарастает, что приводит к достижению током через датчик 7 значения Iзт, заданного задатчиком 10. В результате этого в момент времени t4 происходит выключение транзисторов инвертора 23 и очередное суммирование токов дросселей 5, 6 в сварочном контуре 1. В этот же момент времени происходит запирание диода 14, поскольку суммарный ток дросселей в этот момент превышает ток сварочного контура. Таким образом, процессы повторяются на каждом такте напряжения тактового генератора 13. При исчезновении КЗ в момент времени t6 (фиг.4) после возбуждения дуги происходит резкий спад сварочного тока Iд, уменьшающегося до начальной величины Iдн. Таким образом, рассмотренная работа заявленного устройства полностью реализует предлагаемый способ. Рассмотрим второй режим. Для второго режима характерно то, что длительность включенного состояния инверторов 22, 23 меньше длительности полупериода частоты тактового генератора 13. Этот режим может иметь место в тех случаях, когда БУТ 19 содержит широтно-импульсный модулятор, который может быть использован для регулирования среднего значения выходного напряжения преобразователя. В этом случае выходное напряжение Vм преобразователя будет широтно-модулированным и иметь вид, показанный на фиг.6. На этапе горения дуги (отрезок времени t0 - t 3 на фиг.6) происходит протекание сварочного тока Iд через последовательно соединенные дроссели 5, 6 и сварочный контур 1 (на фиг.5 полярность на выводах дросселей указана без скобок). При исчезновении напряжения Vм на выходе преобразователя 4 (временной отрезок t1 - t2 на фиг.6) происходит смена полярности на выводах дросселей 5, 6 (указана на фиг.5 в скобках) и открывание диодов 17, 18. Напряжение на дросселях 5, 6 при этом возрастает до величины Vм , а токи дросселей изменяются и перераспределяются следующим образом. Во-первых, возрастает ток сварочного контура до величины, которая определяется вольт-амперной характеристикой дуги при напряжении на дуге, равном Vм (см. диаграммы Vд и Iд на фиг.6). Во-вторых, возникает ток Iр2, который протекает через вторичные обмотки трансформаторов 30, 31 и выпрямительные диоды 32, 33. Протекание этого тока возможно лишь в том случае, если напряжение на дросселях 5, 6 достигнет значения Vм , что является условием открывания рекуперационных диодов 26, 27, 28, 29. Ток Iр2, трансформируясь в первичные обмотки трансформаторов 30, 31, приводит к появлению токов Iр1 (фиг.5), которые будут замыкаться через рекуперационные диоды 26, 27, 28, 29 и первичный источник питания (не показан). Таким образом, часть энергии дросселей 5, 6 на временном отрезке t1 - t 2 будет рекуперирована в первичный источник. Вследствие возрастания на этом этапе по указанной выше причине тока сварочного контура Iд он всегда будет больше по величине тока Iр2. В свою очередь ток Iр2 протекающий через вторичные обмотки трансформаторов 30, 31 и диоды 32, 33, имеет две составляющие, одна из которых замыкается через дроссель 5 и диод 18, а вторая - через дроссель 6 и диод 17. При этом через каждый из диодов 17 и 18 в прямом направлении протекают токи, равные Iд/2, а в обратном - Iр2/2. Поскольку, и это уже указано выше, Iд > Iр2, диоды 17 и 18 будут находиться в открытом состоянии. При появлении в момент времени t2 напряжения Vм на выходе преобразователя 4 происходит запирание диодов 17, 18 и смена полярности напряжения на дросселях 5, 6 на исходную. При этом благодаря индуктивности 15, 16 проводов сварочного контура и вследствие уменьшения напряжения Uд происходит открывание диода 14 на короткое время, необходимое для спада тока Iд до величины тока, протекающего через дроссели 5, 6. В дальнейшем процессы повторяются до момента времени t3, т.е. до момента возникновения КЗ в сварочном контуре. Отличие процессов, протекающих на этапе от момента времени t3 возникновения КЗ до момента времени t4, когда ток, контролируемый датчиком тока 7 (на фиг.6 представлен заштрихованными участками), достигнет заданного уровня Iзт, от описанных выше процессов заключается в том, что на этапах, когда напряжение Uм на выходе преобразователя 4 равно нулю, ток Iр2 не возникает, поскольку напряжение на дросселях 5, 6 не может достичь величины Uм из-за наличия КЗ в сварочном контуре. При этом токи дросселей 5, 6 суммируются в сварочном контуре, а энергия этих дросселей не рекуперируется в первичный источник питания (не показан), что приводит к возрастанию среднего значения тока в сварочном контуре на этом этапе. После достижения током, контролируемым датчиком тока 7, значения Iзт протекают процессы, аналогичные описанным при рассмотрении первого режима работы предлагаемого устройства. Таким образом, и во втором рассмотренном режиме работа предлагаемого устройства полностью реализует заявленный способ. Помимо этого, в предлагаемом устройстве можно получить дополнительный результат вследствие включения датчика тока 7 на первичной стороне преобразователя напряжения 4, что, во-первых, во много раз уменьшает токи через него и энергопотери из-за этого. Во-вторых, в этом случае вся схема управления гальванически оказывается связанной только с первичной стороной, что исключает необходимость дополнительной гальванической развязки и упрощает те хническую реализацию. В-третьих, наличие датчика в цепи силовых транзисторов позволяет одновременно обеспечить эффективную защиту силовых транзисторов по току в любых аварийных режимах, что существенно повышает надежность устройства, поскольку ток через транзисторы ни при каких обстоятельствах не может превысить заданной величины Iзт. Как отмечено выше, техническую реализацию способа упрощает также и то, что в данном случае отпадает необходимость контроля по минимальному уровню. Это обстоятельство исключает возможность применения релейного режима управления и предопределяет введение тактового генератора. Однако, необходимость введения тактового генератора, реализация которого требует минимальных аппаратурных затрат (например, одной логической или аналоговой микросхемы), с лихвой компенсируется исключением блока времязадающих цепей, который имеется в прототипе, и получаемым техническим результатом. На фиг.8 представлено устройство с вариантом выполнения моста 38, заключающимся в том, что дроссели 5, 6 выполнены с отводами. При этом катод первого диода 18 подключен к отводу дросселя 6, а анод второго диода 17 к отводу второго дросселя 5. При наличии напряжения питания Uм на входной диагонали моста, ток протекает через все витки W1 обмоток дросселей 5, 6 и сварочный контур 1. При исчезновении напряжения питания Uм на входной диагонали моста 38 токи дросселей 5, 6 протекают через часть витков обмоток W2 дросселей 5, 6, диоды 17, 18 и суммируются в сварочном контуре 1. При этом в момент исчезновения напряжения Uм происходит скачкообразное нарастание тока через дроссели 5, 6 в W1/W2 раз. И амплитудное значение Iва при суммировании токов дросселей становится больше заданного уровня Iзт не в 2 раза, а в 2 W 1/W 2 раз. Это позволяет при необходимости увеличить амплитуду сварочного тока Iва, либо при той же амплитуде в W1 /W2 раз уменьшить амплитуду Iзт потребляемого от источника 4 тока и, следовательно, во столько же раз уменьшить установленную мощность. В устройстве, показанном на фиг.5, дроссели 5, 6 были выполнены на одном магнитопроводе. При этом к выходу преобразователя 4 они были подключены разноименными выводами. Такой вариант выполнения устройства обеспечивает конструктивные и компоновочные его преимущества. Следует отметить особенности выполнения преобразователя напряжения 4, который обязательно должен быть выполнен на базе либо одинарных, либо сдвоенных, но лишь однотактных инверторов. При этом он может быть выполнен и по схеме, указанной в прототипе. Использование же двухтактных инверторов исключает возможность удвоения тока в сварочном контуре при наличии в нем КЗ, т.к. падение напряжения в двухтактном выпрямителе при равенстве напряжения нулю может быть меньше, чем в сварочном контуре. Реализация БУТ 19 не имеет принципиального значения и зависит от типа применяемого однотактного инвертора, от способа управления транзисторами, а также от наличия или отсутствия широтно-импульсного модулятора, который может использоваться для регулирования величины выходного напряжения преобразователя 4. При этом могут быть использованы широко известные схемотехнические решения, в частности и те из них, которые использованы в прототипе. Принципиально необходимым признаком является наличие тактового входа, по которому осуществляют синхронизацию работы блока 19 управления транзисторами, тактовым генератором 13, и входа, по которому осуществляют выключение блока 19 управления транзисторами компаратором 9. Способ выполнение тактового генератора 13 также не имеет принципиального значения и определяется конкретной схемотехникой и используемой элементной базой. Следует также отметить, что благодаря наличию функции ограничения величины выходного тока статическая выходная вольт-амперная характеристика предлагаемого устройства имеет также участок, соответствующий характеристике источника тока 4 (фиг.7). Это позволяет использовать это устройство не только для полуавтоматической сварки в среде защитного газа, но и для дуговой сварки штучным электродом, а также для други х целей. При этом, изменяя плавно или дискретно величину выходного параметра задатчика 10, можно получить семейство выходных характеристик, как это показано на графике фиг.7. Как уже отмечалось выше, введение в БУТ 19 функции широтно-импульсного модулятора позволяет также регулировать и уровень выходного напряжения Uм . Такие свойства позволяют легко менять режим сварки в зависимости от диаметра штучного электрода или други х условий. Предлагаемые способ и устройство были реализованы в сварочном аппарате АС-02, выпускаемом Научнопроизводственным предприятием "Дугамма", г. Киев, Украина. Аппарат АС-02 предназначен для полуавтоматической сварки в среде защитного газа и для дуговой сварки штучным электродом диаметром до 3мм. Аппарат содержит в одном корпусе источник питания, механизм подачи со сварочной горелкой и катушку со сварочной проволокой и обеспечивает устойчивый процесс в полуавтоматическом режиме при весьма малых сварочных токах порядка 15 - 20А при диаметре проволоки, равном 0,8мм, что позволяет успешно применять его для сварки весьма тонких материалов толщиной до 0,35мм. При этом были достигнуты следующие основные характеристики (показатели), которые приведены ниже в таблице в сравнении с характеристиками лучши х известных мировых образцов аналогичного оборудования, серийно выпускаемого известными фирмами. В таблице отображены рекламные образцы следующи х фирм, страна и др. сведения: 1 - Ар тикул 1TEM883, Цеборо, Италия; 2 - Минисистема 1500, Кемппи, Финляндия; 3 - Тип 7144-2, Хабарт, США; 4 - miG 160 Мессер, Грисхайм, ФРГ. Источники информации 1. Заявка Японии №1 - 170581. 2. Авторское свидетельство СССР №1459839, кл, B23K9/00, 9/10.

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: управління, спосіб, пристрій, зварювальним, здійснення, струмом

Код посилання

<a href="https://ua.patents.su/12-25989-sposib-upravlinnya-zvaryuvalnim-strumom-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб управління зварювальним струмом та пристрій для його здійснення</a>

Попередній патент: Установка для сепарації масло-водяної емульсії коагуляцією та флотацією

Наступний патент: Штам вірусу ядерного поліедрозу diprion pini для виробництва інсектицидного препарату

Випадковий патент: Спосіб піролізу з газифікацією органічних речовин чи сумішей органічних речовин та пристрій для його здійснення