Установка для сепарації масло-водяної емульсії коагуляцією та флотацією

Формула / Реферат

1. Установка для сепарации масло-водяной эмульсии коагуляцией и флотацией, содержащая последовательно соединенные по ходу обрабатываемой эмульсии для подачи реагента и устройство для перемешивания, отстойник, электролизер с нерастворимыми электродами, пеноотделитель, отличающаяся тем, что она дополнительно снабжена устройством для перемешивания, размещенным между электролизером и пеноотделителем, и устройством для подачи реагента, размещенным перед электролизером, при этом основное и дополнительное устройства для перемешивания выполнены в виде змеевиков, расположенных вертикально или под малым углом к вертикали, корпус и электроды электролизера выполнены в виде вертикальных коаксиально установленных цилиндров, при этом корпус выполнен в виде анода, отстойник и пеноотделитель выполнены в виде цилиндрических емкостей, установленных под острым углом к вертикали, снабженных в нижней части элементом ввода воды и соединенных в верхней части с горизонтальными камерами с размещенными в них рычагами и поплавками, снабженными крышками, на крышках камер отстойника и пеноотделителя размещены клапаны вывода соответственно масла и шлака, соединенные с рычагами, камера отстойника в нижней части и цилиндрическая емкость пеноотделителя в верхней части и цилиндрическая емкость пеноотделителя в верхней части снабжены элементами вывода воды, камера и цилиндрическая емкость пеноотделителя соединены между собой щелью.

2. Установка по п.1, отличающаяся тем, что устройства для подачи реагента выполнены в виде патрубков, снабженных вентилями.

Текст

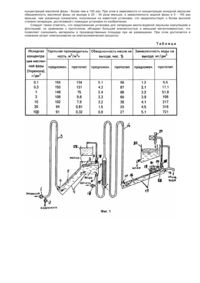

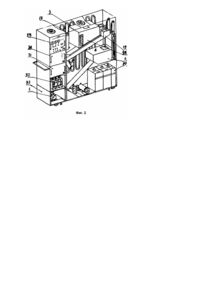

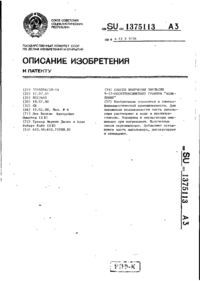

Изобретение относится к области обработки воды, промышленных и бытовых сточных вод, в частности к устройствам для отделения жировых или масляных веществ, и может быть использовано для очистки маслосодержащих промышленных и бытовых стоков, например, отработанных смазочно-охлаждающих жидкостей. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для сепарации масло-водяных эмульсий коагуляцией и электрофлотацией, содержащая последовательно соединенные приемную емкость, погружной насос, подающий трубопровод, устройство для подачи реагента, выполненное в виде дозатора, устройство для перемешивания, выполненное в виде реактора, оборудованного мешалкой или перфорированным змеевиком, отстойник, соединенный с реактором с помощью перегородок, выполненных с возможностью перемещения в противоположных направлениях, электролизер с нерастворимыми электродами, снабженными штуцерами для подачи обрабатываемой эмульсии из отстойника и приспособлением, предназначенным для вывода водной фазы и пеноотделитель, расположенный в верхней части электролизера. Установка работает следующим образом. Масло-водяная эмульсия из приемной емкости погружным насосом по трубопроводу подается в реактор, куда одновременно поступает реагент (например, коагулянт) из дозатора и где происходит перемешивание его с эмульсией при помощи мешалки или сжатым воздухом через перфорированный змеевик. Органическая часть всплывает на поверхность, а водная фаза при помощи подвижных перегородок направляется в отстойник. Осветленная жидкость по трубопроводу и через штуцер поступает в электролизер, где в результате электрофлотации происходит выделение органики в пену, которая собирается в пеноотделителе, а очищенная вода направляется в канализацию. Для определения эффективности разделения масло-водяных эмульсий на известной установке, нами были осуществлены опыты по сепарации смазочно-охлаждающей жидкости - эмульсии "Укренола-1" на установкепрототипе. В качестве коагулянта использовали раствор сернокислого алюминия концентрацией 3г/л. При очистке воды с исходной концентрацией масляной фазы (Укренола-1) от 0,1 до 100г/л, удельная производительность менялась с 134 до 0,32м3/м2ч, обводненность масла на выходе - с 98 до 27%, а замасленность воды на выходе - с 5,5 до 721мг/л (см. таблицу). Таким образом, недостатком данной установки является невысокая производительность и низкая эффективность процесса разделения масло-водяных эмульсий, что характеризуется высокой обводненностью масла и высокой замасленностью очищенной воды. Производительность установки можно увеличить, лишь увеличивая объем аппаратов, что ведет к увеличению металлоемкости установки и ее удорожанию. В основу изобретения поставлена задача усовершенствовать известную установку для сепарации масловодяных эмульсий коагуляцией и флотацией путем дополнительного введения устройств и нового конструктивного выполнения дополнительных устройств, а также электролизера, отстойника и пеноотделителя, что обеспечило бы достижение технического результата - снижение обводненности масла и замасленности воды на выходе, что характеризует высокую эффективность сепарации эмульсий, и повышение производительности установки для сепарации эмульсий при дополнительном уменьшении габаритов основных узлов установки, следовательно, снижении металлоемкости и капитальных вложений. Для решения поставленной задачи предложена установка для сепарации масло-водяных эмульсий коагуляцией и флотацией, содержащая последовательно соединенные по ходу обрабатываемой эмульсии устройство для подачи реагента и устройство для перемешивания, отстойник, электролизер с нерастворимыми электродами, пеноотделитель, которая, согласно изобретению, дополнительно снабжена устройством для перемешивания, размещенным между электролизером и пеноотделителем, и устройством для подачи реагента, размещенным перед электролизером, при этом основное и дополнительное устройство для перемешивания выполнены в виде змеевиков, расположенных вертикально или под малым углом к вертикали, корпус и электроды электролизера выполнены в виде вертикальных коаксиально установленных цилиндров, при этом корпус выполнен в виде анода, отстойник и пеноотделитель выполнены в виде цилиндрических емкостей, устанавливаемых под острым углом к вертикали, снабженных в нижней части элементом ввода воды и соединенных в верхней части с горизонтальными камерами, с размещенными в них рычагами и поплавками, снабженными крышками, на крышках камер отстойника и пеноотделителя размещены клапаны вывода соответственно масла и шлака, соединенные с рычагами, камера отстойника в нижней части и цилиндрическая емкость пеноотделителя в верхней части снабжены элементами вывода воды, камера и цилиндрическая емкость пеноотделителя соединены между собой щелью. При этом устройства для подачи реагента выполнены в виде патрубков, снабженных вентилями. Конструктивное выполнение отстойника и пеноотделителя в виде наклонной цилиндрической емкости обеспечивает поток обрабатываемой эмульсии снизу вверх, что в значительной мере определяет эффективную сепарацию эмульсии: масло или пена, соответственно, движется вместе с потоком жидкости, причем угол наклона выбирается так, чтобы скорость перемещения масла или пены была равна средней скорости жидкости, что исключает разрушение масляной пленки или пенного слоя и выпадение сфлотированных частиц из пеноконцентрата в раствор. Это обстоятельство особенно важно при пеноотделении вследствие нестабильности пеноконцентрата. Кроме того, цилиндрическая форма емкостей позволяет сконцентрировать масло или пену в верхней части и направить в горизонтальную камеру, оборудованную клапанными системами, что позволяет использовать повышенное давление для вывода из установки маслопродукта и пеноконцентрата, обеспечивая условия практически полного отделения масла и пены от жидкости. Существенное значение имеет конструктивное выполнение вывода пенопродукта из цилиндрической емкости в камеру пеноотделителя через щель, расположенную в верхней точке аппарата, что обеспечивает заполнение камеры только пеной, которая плавно выходит из последней через пеновыводной клапан. При этом существенно сокращается поверхность раздела между слоем пены и потоком воды, что снижает вероятность разрушения пены и выпадение частиц из пеноконцентрата в раствор. Конструктивное выполнение перемешивающих устройств в виде змеевиков, т.е. "статических миксеров" обеспечивает турбулентный режим потока эмульсии, обработанной реагентом, что приводит к интенсификации процессов коагуляции и флотации. Выполнение корпуса и электродов электролизера в виде вертикальных коаксиально установленных цилиндров, а также выполнение корпуса в виде анода, позволяет повысить эффективность работы электролизера. Совокупность перечисленных существенных признаков, которые характеризуют конкретное предложенное техническое решение, рассматриваемое в заявке, и состоящих в особой конструкции узлов и их взаимном расположении, обеспечивает по сравнению с известной установкой, увеличение производительности в 1,2 - 280 раз. Это увеличение производительности достигается; как мы полагаем, за счет повышения эффективности процесса сепарации масло-водяных эмульсий, что характеризуется снижением замасленности очищенной воды в 5,0 - 140 раз и обводненности масла в 20 - 34 раза при обработке, например, эмульсии "Укренол-1" концентрацией от 0,1 до 100г/л. На фиг.1 представлена схема расположения и конструктивное выполнение узлов установки; на фиг.2 - общий вид промышленной установки, реализующей схему (фиг.1). Установка для сепарации масло-водяных эмульсий коагуляцией и флотацией (фиг.1) содержит последовательно соединенные по ходу обрабатываемой эмульсии питающий насос 1, устройство для подачи реагента (коагулянта) 2, выполненное в виде патрубка, снабженного вентилем, соединенного с насосом; основное перемешивающее устройство 3, выполненное в виде змеевика (статического миксера), расположенного вертикально или под малым углом к вертикали: отстойник 4, выполненный в виде цилиндрической емкости 5, установленной под острым углом к вертикали, снабженной в нижней части элементом ввода воды 6 и соединенный в верхней части с горизонтальной камерой 7 с размещенными в последней рычагом 8, поплавком 9 и оборудованной клапаном для вывода масла 10, расположенным на крышке камеры и соединенным с рычагом 8, при этом камера отстойника в нижней части снабжена элементом вывода воды 11; дополнительное устройство для подачи реагента (щелочи) 12, выполненное в виде патрубка, снабженного вентилем и соединенного с насосом; электролизер 13, корпус которого и электроды выполнены в виде вертикальных, коаксиально установленных цилиндров, при этом корпус выполнен в виде анода; дополнительное перемешивающее устройство 14, выполненное в виде змеевика (статического миксера), расположенного вертикально или под малым углом к вертикали; пеноотделитель 15, выполненный в виде цилиндрической емкости 16, установленной под острым углом к вертикали, снабженной в нижней части элементом ввода воды 17, а в верхней части - элементом вывода очищенной воды 8 и соединенной в верхней части с горизонтальной камерой 19, с размещенными в последней рычагом 20 и поплавком 21 и оборудованной клапанами для вывода пеноконцентрата 22, расположенным на крышке камеры и соединенным с рычагом 20, при этом цилиндрическая емкость и камера пеноотделителя соединены щелью 23. Устройство также содержит дисковый пеноразбиватель 24, соединенный с клапаном 22, емкости для сбора масла 25 и флотошлама 26, причем емкость 26 соединена с элементом вывода воды 18. Поплавки 9 и 21 выполнены таким образом, чтобы первый из них мог плавать на поверхности раздела масляной и водной фаз, а второй - на поверхности раздела пеноконцентрата и воды. Установка работает следующим образом. В основное перемешивающее устройство 3 из приемной емкости (на фиг.1 не указано) питательным насосом 1 подается обрабатываемая масло-водяная эмульсия, а из реагентного бака (на фиг.1 не указан) посредством устройства для подачи реагента 2 подается коагулянт. В результате интенсивного перемешивания эмульсии и коагулянта первоначально мелкие капли масла, дестабилизированные коагулянтом, интенсивно коагулируют и сливаются в значительно более крупные, быстро всплывающие капли. Обработанная коагулянтом эмульсия посредством элемента ввода 6 поступает в нижнюю часть цилиндрической емкости 5 отстойника 4, где эти капли отделяются от воды и формируют у верхней стенки цилиндрической емкости гомогенную масляную пленку, которая под действием сил тяжести поднимается в горизонтальную камеру 7. Когда уровень поверхности раздела масляной и водной фаз в камере снижается, поплавок 9, плавающий на этой поверхности, опускается и приоткрывает клапан 10, через который масляная фаза выдавливается небольшим избыточным давлением, создаваемым питательным насосом 1, в емкость для сбора масла 25. На этом этапе от воды отделяется 99,9% масляной фазы, а в воде остается лишь небольшое количество очень мелких капель и растворенной органики. Затем водная фаза через элемент вывода 11 удаляется из камеры отстойника и обрабатывается щелочью, поступающей из реагентного бака (на фиг.1 не указан) при помощи дополнительного устройства для подачи реагента 12. При этом происходит выпадение гидроксида металла, входящего в состав используемого коагулянта (pH среды заводится в нейтральную область). Гидроксиды металлов являются не только хорошими собирателями микрочастиц масла, но и прекрасными сорбентами растворенной органики. Обработанная таким образом эмульсия поступает в проточный электролизер 13 с нерастворимыми электродами, где происходит электрофлотация микропузырьками газа, образующимися за счет электролитического разложения воды, и далее - в дополнительное перемешивающее устройство 14. Вследствие интенсивного турбулентного перемешивания в "статическом миксере" 14 микропузырьки и хлопья гидроксидов с сорбированными на них органикой образуют довольно плавучие агрегаты, которые отделяются от воды в наклонной цилиндрической емкости 16 пеноотделителя 15 и в виде пеноконцентрата поднимаются по верхней стенке емкости через щель 23 в горизонтальную камеру 19. Когда уровень воды в последней опускается, поплавок 21 приоткрывает клапан 22 и пеноконцентрат за счет избыточного давления подается на дисковый пеноразбиватель 24. Дегазированный таким образом пеноконцентрат собирается в емкости для флотошлама 26, где происходит обезвоживание шлама за счет эффекта отстаивания. А очищенная вода через элемент вывода 18 удаляется из установки и направляется в оборотную систему или сбрасывается в канализацию. Опыты по сепарации масловодяных эмульсий были осуществлены на промышленной установке производительностью 0,25м3/ч "ТФС-017", представленной на фиг.2. На чертеже представлены скомпанованные и собранные узлы установки для сепарации масло-водяных эмульсий коагуляцией и флотацией, приведенной на фиг.1, и дополнительно изображены следующие узлы: баки с реагентами - 27; привод мешалки - 28; пульт управления - 29; блок автоматического контроля и управления - 30; блок питания - 31; блок дозаторов реагентов - 32; блок питающего насоса - 33. В опытах в качестве смазочно-охлаждающей жидкости использовали эмульсию "Укренола-1" концентрацией от 0,1 до 100г/л. В качестве коагулянта использовали раствор сернокислого алюминия концентрацией 3г/л; в качестве щелочи - раствор гидроксида натрия концентрацией 1,2г/л. Данные по эффективности сепарации масло-водяной эмульсии на установке "ТФС-017" представлены в таблице. Для сравнения в таблице приведены данные по сепарации эмульсии "Укренола-1", полученные с использованием известной установки. Как следует из данных таблицы, удельная производительность предложенной установки при сепарации эмульсии с концентрацией масляной фазы от 0,1 до 100г/л изменяется с 15 до 91м3/м2ч; обводненность масла на выходе - с 5,1 до 0,8мас.%; замасленность воды на выходе - с 1,2 до 5,1мг/л. Сравнительный анализ эффективности установок для сепарации масловодяных эмульсий коагуляцией и флотацией - предложенной и известной, показывает, что заявляемая установка превосходит прототип по удельной производительности в области средних концентраций масляной фазы - более чем в 10 раз, а в области больших концентраций масляной фазы - более чем в 100 раз. При этом в зависимости от концентрации исходной эмульсии обводненность масляной фазы на выходе в 20 - 34 раза меньше, а замасленность водной фазы в 5 - 140 раз меньше, чем указанные показатели, полученные на известной установке, что свидетельствует о более высокой степени сепарации, достигаемой с помощью установки по изобретению. Следует также отметить, что предложенная установка для сепарации масло-водяной эмульсии коагуляцией и флотацией, по сравнению с прототипом, обладает большей компактностью и меньшей металлоемкостью, что позволяет сэкономить материалы и производственные площади при ее размещении. При этом достигается и снижение затрат электроэнергии на электрохимические процессы.

ДивитисяДодаткова інформація

Автори англійськоюRuliov Mykola Mykolaiovych

Автори російськоюРулев Николай Николаевич

МПК / Мітки

МПК: C02F 1/46

Мітки: флотацією, коагуляцією, масло-водяної, сепарації, емульсії, установка

Код посилання

<a href="https://ua.patents.su/4-25988-ustanovka-dlya-separaci-maslo-vodyano-emulsi-koagulyaciehyu-ta-flotaciehyu.html" target="_blank" rel="follow" title="База патентів України">Установка для сепарації масло-водяної емульсії коагуляцією та флотацією</a>

Попередній патент: Пристрій для реєстрації вимірювальної інформації

Наступний патент: Спосіб управління зварювальним струмом та пристрій для його здійснення

Випадковий патент: Спосіб діагностики розвитку остеопорозу