Фрикційний енергопоглинаючий пристрій

Номер патенту: 26863

Опубліковано: 29.12.1999

Автори: Пуларія Андрій Луарсабович, Савчук Орест Макарович, Шебанов Валерій Олексійович

Формула / Реферат

Фрикционное энергопоглощающее устройство, содержащее корпус, проходящий через него шток с поршнем, выполненным в виде двух усеченных конусов, соединенных основаниями, находящийся в корпусе зернистыйнаполнитель из сферических частиц и компенсатор износа наполнителя, отличающееся тем, что внутренняя поверхность корпуса выполнена конической, сужающейся в направлении рабочего хода поршня, причем поршень выполнен со средней частью, конусность которой такая же, как и у внутренней поверхности корпуса, а наполнитель дополнительно содержит пластичный смазочный материал с противоизносной и противозадирной добавками.

Текст

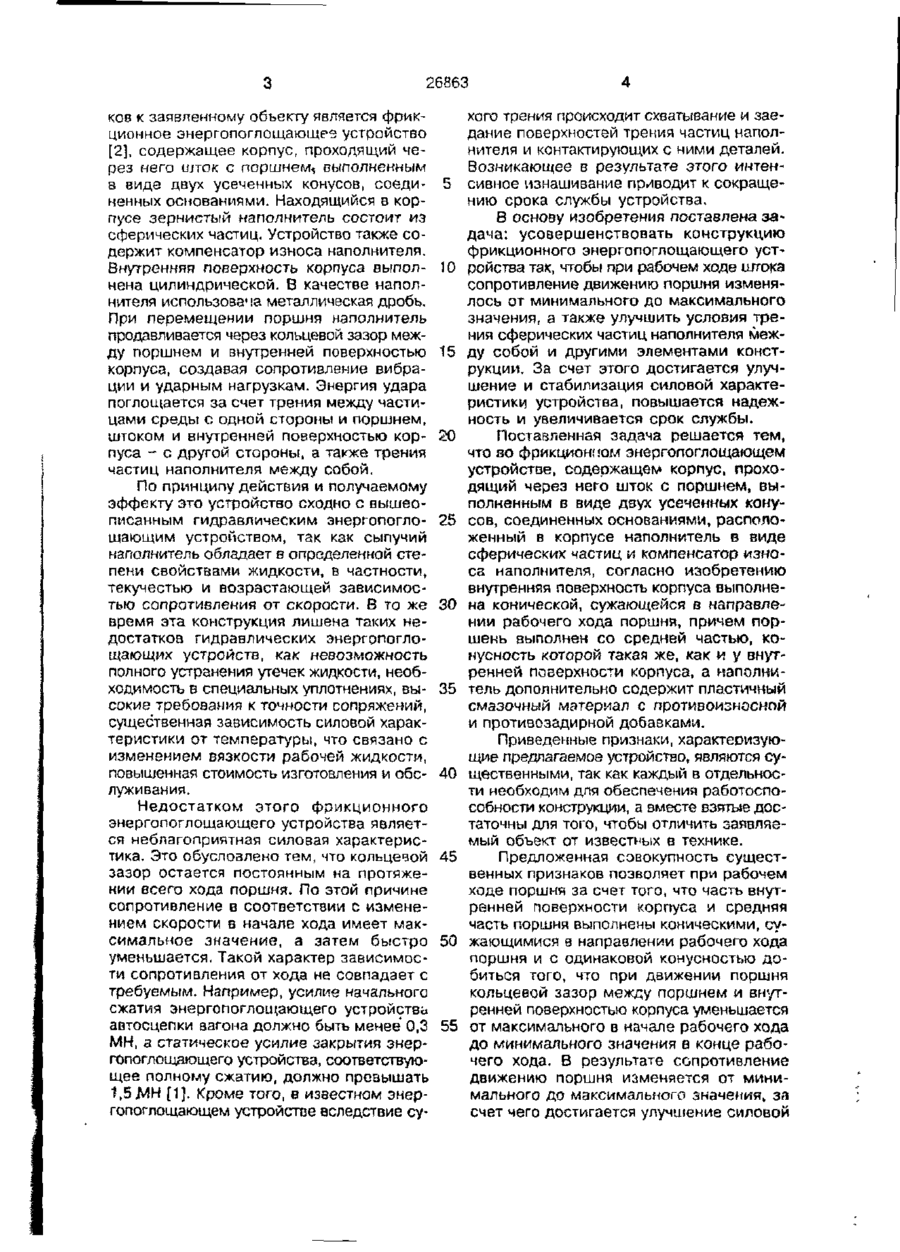

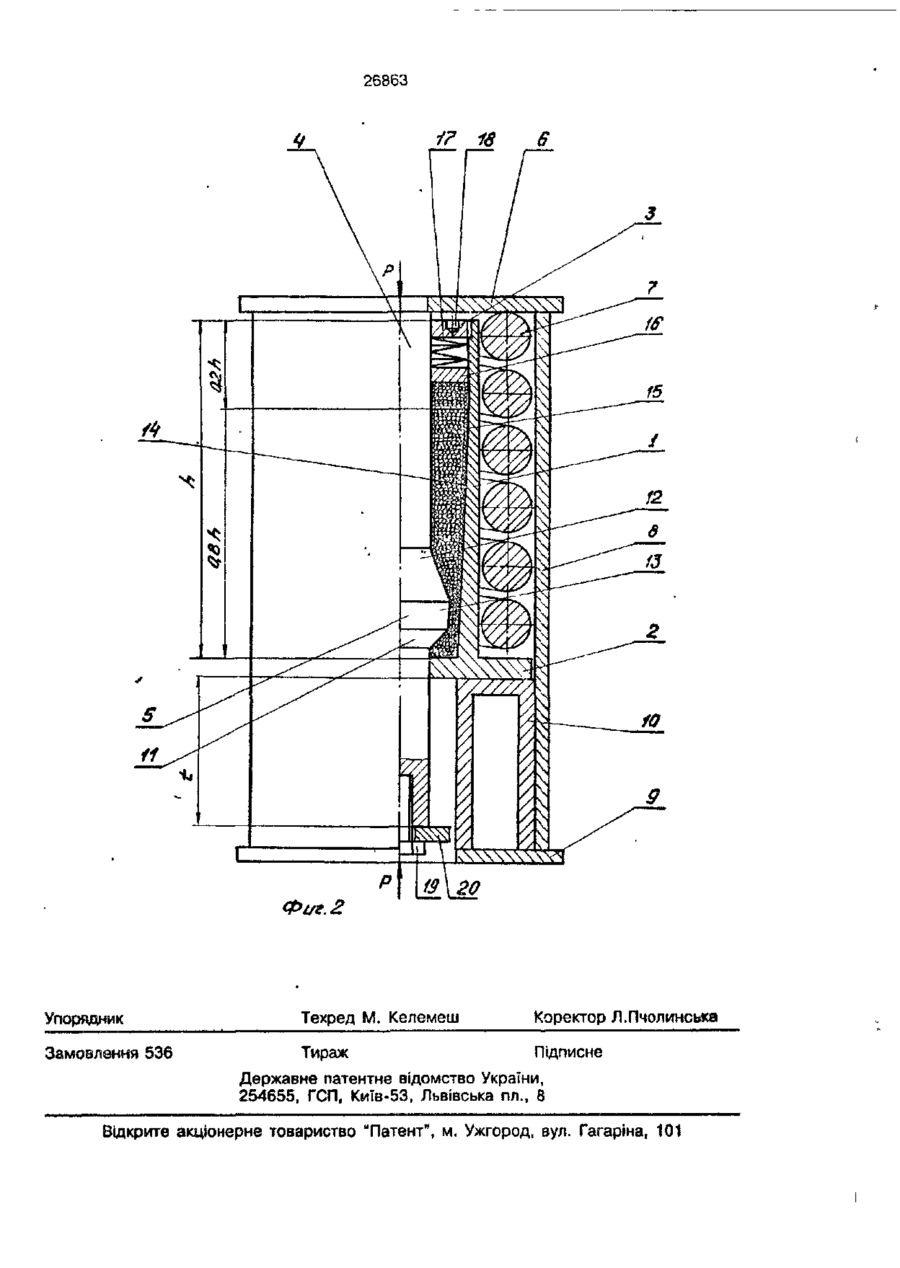

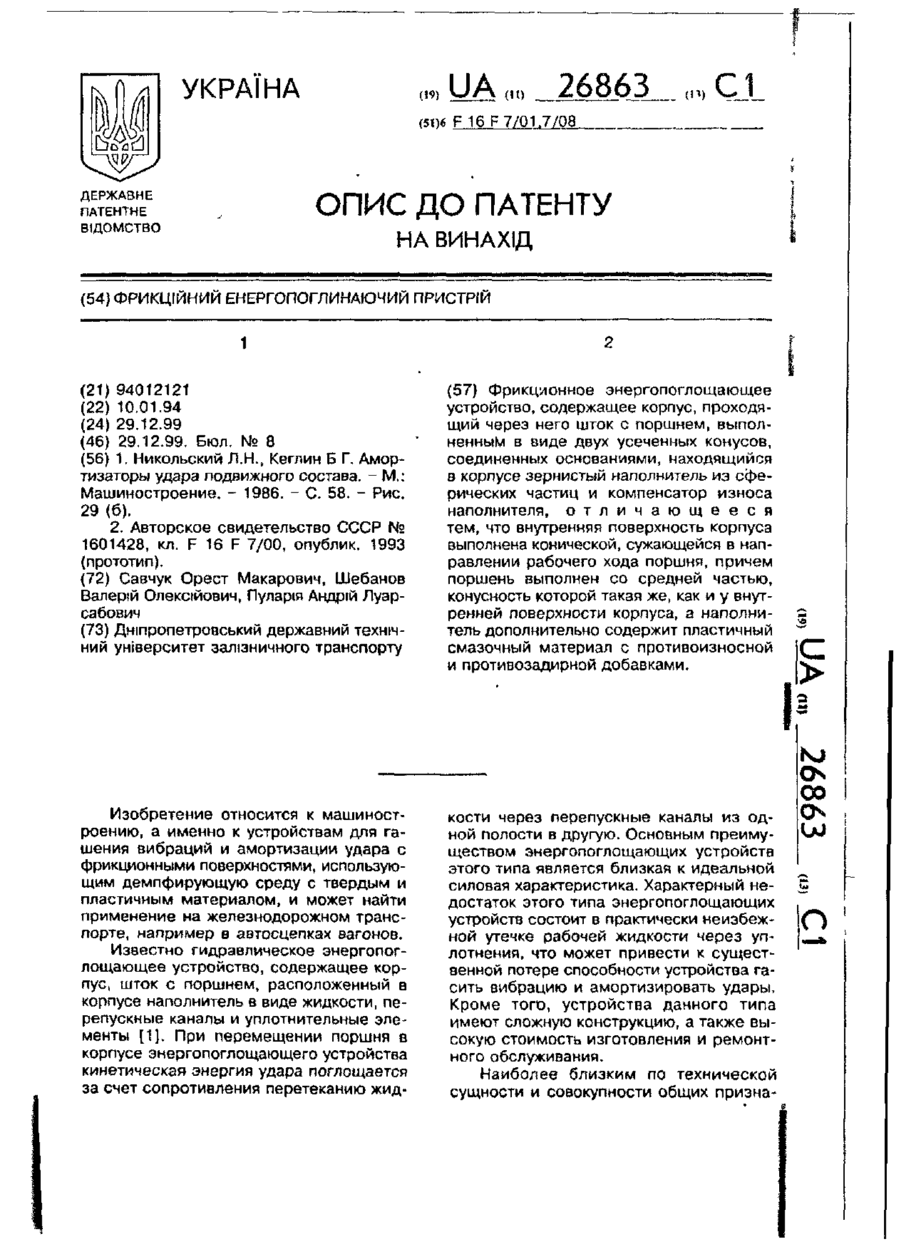

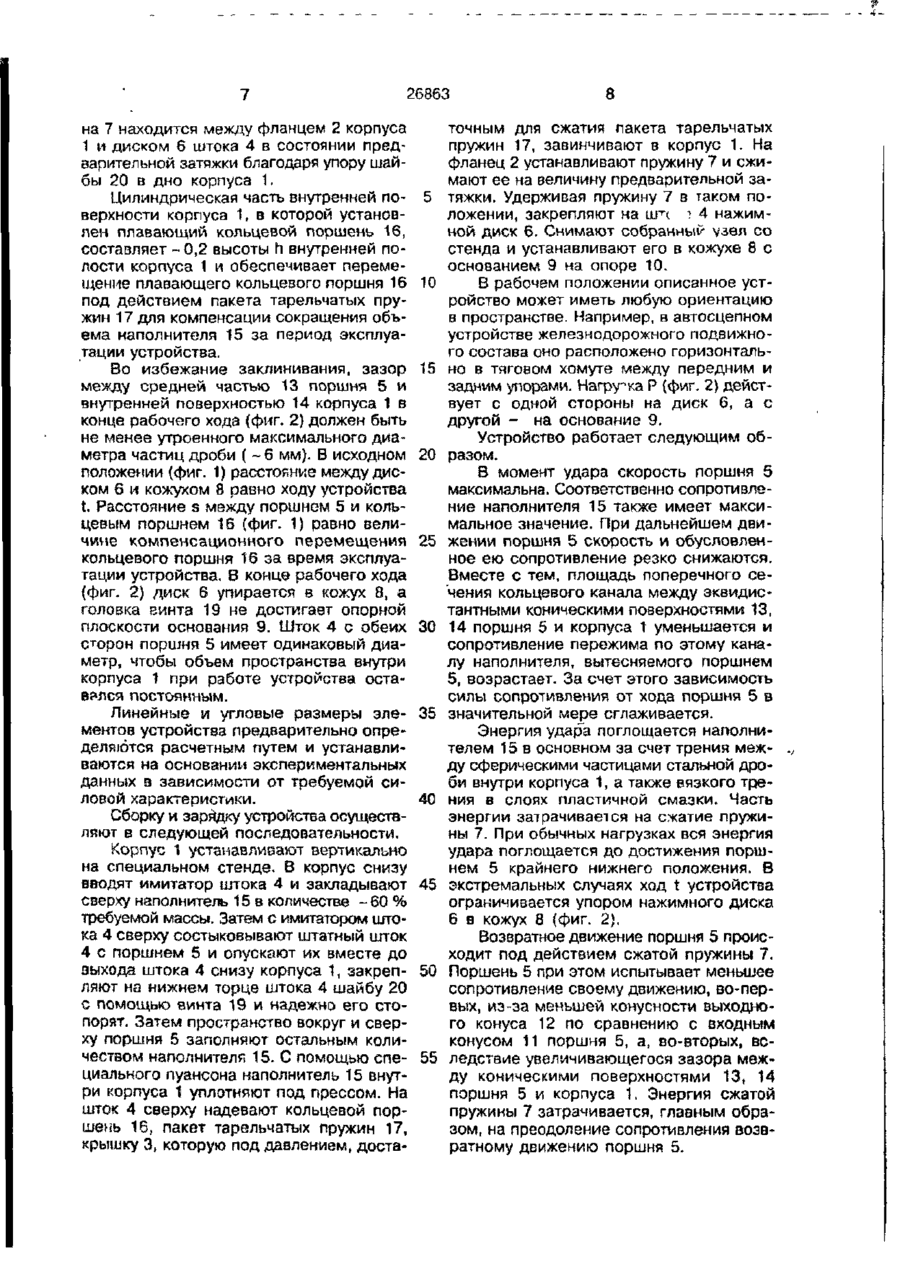

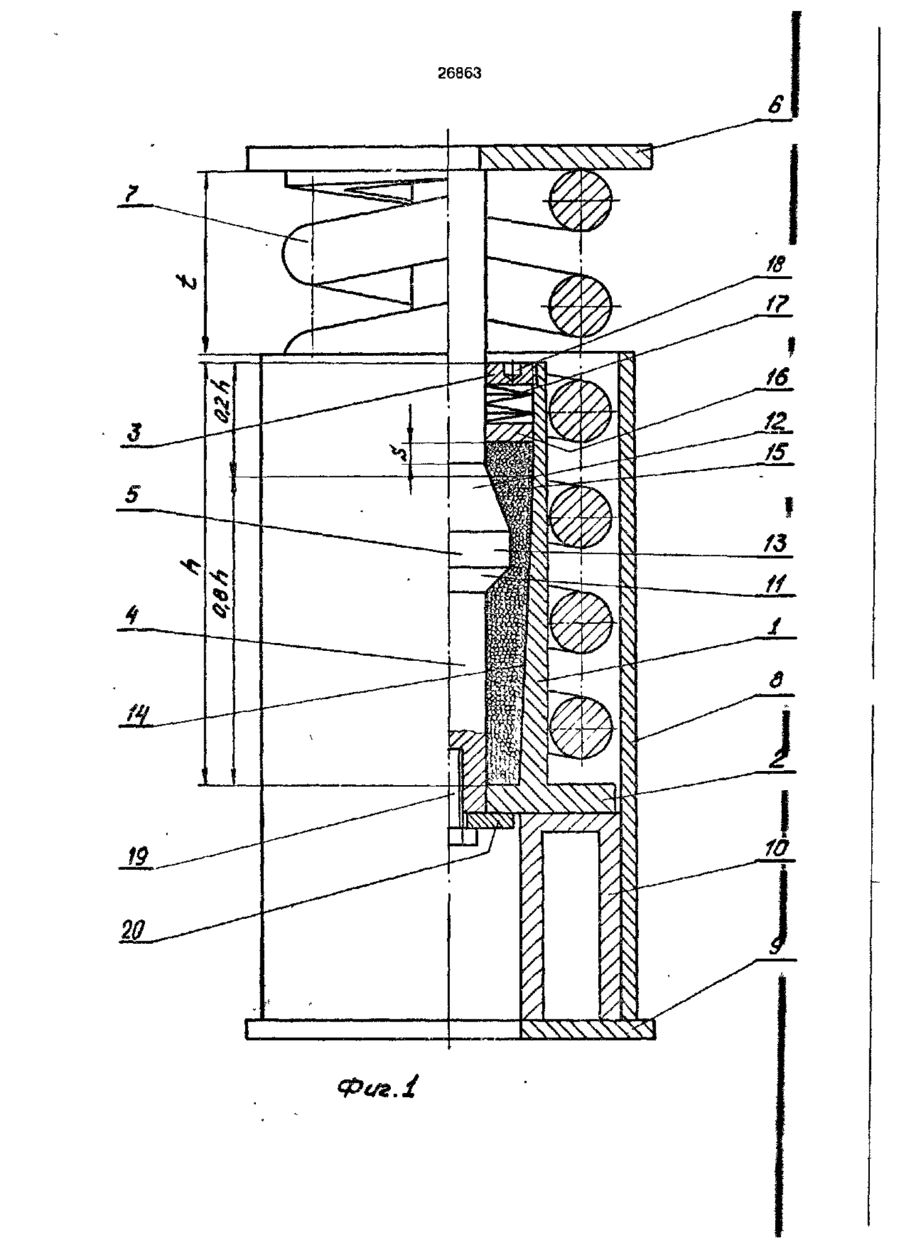

Фрикционное энергопоглощающее устройство, содержащее корпус, проходящий через него шток с поршнем, выполненным в виде двух усеченных конусов, соединенных основаниями, находящийся в корпусе зернистый наполнитель из сферических частиц и компенсатор износа наполнителя, о т л и ч а ю щ е е с я тем, что внутренняя поверхность корпуса выполнена конической, сужающейся в направлении рабочего хода поршня, причем поршень выполнен со средней частью, конусность которой такая же, как и у внутренней поверхности корпуса, а наполнитель дополнительно содержит пластичный смазочный материал с противоизносной и противозадирной добавками. о. Изобретение относится к машиностроению, а именно к устройствам для гашения вибраций и амортизации удара с фрикционными поверхностями, использующим демпфирующую среду с твердым и пластичным материалом, и может найти применение на железнодорожном транспорте, например в автосцепках вагонов. Известно гидравлическое энергопоглощающее устройство, содержащее корпус, шток с поршнем, расположенный в корпусе наполнитель в виде жидкости, перепускные каналы и уплотнительные элементы [1]. При перемещении поршня в корпусе энергопоглощающего устройства кинетическая энергия удара поглощается за счет сопротивления перетеканию жид кости через перепускные каналы из одной полости в другую. Основным преимуществом энергопоглощающих устройств этого типа является близкая к идеальной силовая характеристика. Характерный недостаток этого типа энергопоглощающих устройств состоит в практически неизбежной утечке рабочей жидкости через уплотнения, что может привести к существенной потере способности устройства гасить вибрацию и амортизировать удары. Кроме того, устройства данного типа имеют сложную конструкцию, а также высокую стоимость изготовления и ремонтного обслуживания. Наиболее близким по технической сущности и совокупности общих призна 00 Os О 26863 ков к заявленному объекту является фрикхого трения происходит схватывание и заеционное энергопоглощающеэ устройство дание поверхностей трения частиц напол[2], содержащее корпус, проходящий ченителя и контактирующих с ними деталей. рез него шток с поршнем, выполненным Возникающее в результате этого интенв виде двух усеченных конусов, соеди- 5 сивное изнашивание приводит к сокращененных основаниями. Находящийся в корнию срока службы устройства. пусе зернистый наполнитель состоит из В основу изобретения поставлена засферических частиц. Устройство также содача: усовершенствовать конструкцию держит компенсатор износа наполнителя. фрикционного энергопоглощающего устВнутренняя поверхность корпуса выпол- 10 ройства так, чтобы при рабочем ходе штока нена цилиндрической. В качестве наполсопротивление движению поршня изменянителя использовача металлическая дробь. лось от минимального до максимального При перемещении поршня наполнитель значения, а также улучшить условия трепродавливается через кольцевой зазор межния сферических частиц наполнителя между поршнем и внутренней поверхностью 15 ду собой и другими элементами консткорпуса, создавая сопротивление вибрарукции. За счет этого достигается улучции и ударным нагрузкам. Энергия удара шение и стабилизация силовой характепоглощается за счет трения между частиристики устройства, повышается надежцами среды с одной стороны и поршнем, ность и увеличивается срок службы. штоком и внутренней поверхностью кор- 20 Поставленная задача решается тем, пуса - с другой стороны, а также трения что so фрикционном энергопоглощающем частиц наполнителя между собой. устройстве, содержащем корпус, проходящий через него шток с поршнем, выПо принципу действия и получаемому полненным в виде двух усеченных конуэффекту зто устройство сходно с вышеописанным гидравлическим энергопогло- 25 сов, соединенных основаниями, располощающим устройством, так как сыпучий женный в корпусе наполнитель в виде наполнитель обладает в определенной стесферических частиц и компенсатор изнопени свойствами жидкости, в частности, са наполнителя, согласно изобретению текучестью и возрастающей зависимосвнутренняя поверхность корпуса выполнетью сопротивления от скорости. В то же 30 на конической, сужающейся в направлевремя эта конструкция лишена таких нении рабочего хода поршня, причем пордостатков гидравлических энергопоглошень выполнен со средней частью, кощающих устройств, как невозможность нусность которой такая же, как и у внутполного устранения утечек жидкости, необренней поверхности корпуса, а наполниходимость в специальных уплотнениях, вы- 35 тель дополнительно содержит пластичный сокие требования к точности сопряжений, смазочный материал с противоизносной существенная зависимость силовой хараки противозадирной добавками. теристики от температуры, что связано с Приведенные признаки, характеризуюизменением вязкости рабочей жидкости, щие предлагаемое устройство, являются суповышенная стоимость изготовления и обс40 щественными, так как каждый в отдельнослуживания. ти необходим дпя обеспечения работоспособности конструкции, а вместе взятые досНедостатком этого фрикционного таточны для того, чтобы отличить заявляеэнергопоглощающего устройства являетмый объект от известных в технике. ся неблагоприятная силовая характеристика. Это обусловлено тем, что кольцевой 45 Предложенная совокупность сущестзазор остается постоянным на протяжевенных признаков позволяет при рабочем нии всего хода поршня. По этой причине ходе поршня за счет того, что часть внутсопротивление в соответствии с изменеренней поверхности корпуса и средняя нием скорости в начале хода имеет макчасть поршня выполнены коническими, сусимальное значение, а затем быстро 50 жающимися а направлении рабочего хода уменьшается. Такой характер зависимоспоршня и с одинаковой конусностью доти сопротивления от хода не совпадает с биться того, что при движении поршня требуемым. Например, усилие начального кольцевой зазор между поршнем и внутсжатия энергопоглощающего устройства ренней поверхностью корпуса уменьшается автосцепки вагона должно быть менее 0,3 55 от максимального в начале рабочего хода МН, а статическое усилие закрытия знердо минимального значения а конце рабогопоглощающего устройства, соответствуючего хода. В результате сопротивление щее полному сжатию, должно превышать движению поршня изменяется от мини1,5 МИ [1]. Кроме того, в известном энермального д,о максимального значения, за гопоглощающем устройстве вследствие сусчет чего достигается улучиїение силовой 26863 характеристики устройства. Благодаря наличию у поршня средней части с такой же конусностью, как и у корпуса, кольцевой рабочий зазор представляет собой по существу кольцевой канал, через который продавливается наполнитель при движении поршня. Сопротивление продавливанию зависит от расстояния между эквидистантными поверхностями поршня и корпуса, т.е. от переменной величины зазора, и от длины кольцевого канала, которая определяется высотой средней части поршня. Таким образом, наличие у поршня средней конической части дает возможность увеличить энергоемкость устройства. За счет введения в наполнитель дополнительно пластичного смазочного материала с противоизносной и противозадирной добавками, обеспечивается смазка всех фрикционных элементов: частиц наполнителя, штока, поршня и внутренней поверхности корпуса, при этом достигается стабилизация процесса трения и снижение интенсивности изнашивания. Введение смазки в зернистую среду - наполнитель приближает ее по реологическим свойствам к вязкой жидкости, что способствует улучшению силовой характеристики и стабилизации процесса трения. В частности, наполнитель приобретает способность без заклинивания частиц проходить по кольцевому каналу между поршнем и корпусом. В результате достигается улучшение эксплуатационных свойств устройства. В предлагаемой конструкции создана дополнительная возможность достигать требуемые параметры силовой характеристики устройства за счет конусности корпуса и средней части поршня, а также соотношения высот средней и концевых частей поршня. Таким образом, новая совокупность существенных признаков, характеризующая заявляемое устройство решает поставленную задачу, так как обеспечивает улучшение и стабилизацию силовой характеристики, а также повышение надежности и увеличение срока службы устройства. На фиг. 1 изображено фрикционное энергопоглощающее устройство, общий вид, исходное положение; на фиг. 2 устройство в конце рабочего хода. Фрикционное энергопоглощающее устройство содержит (фиг. 1, 2) корпус 1 с фланцем 2 и крышкой 3, соединенной с корпусом 1 посредством резьбового соединения, проходящий через крышку 3 и 5 10 15 20 25 30 35 40 45 50 55 дно корпуса 1 шток 4 с поршнем 5 и нажимным диском 6 на торце» пружину 7, кожух 8 с основанием 9 и расположенной внутри кожуха 8 кольцевой опорой 10, на которую опирается фланец 2 корпуса 1. Пружина 7 расположена в кольцевом зазоре между корпусом 1 и кожухом 8 и опирается с одной стороны на нажимной диск 6, а с другой стороны на фланец 2 корпуса 1. Поршень 5 выполнен в виде усеченных конусов входного 11 и выходного 12 с разной конусностью, направленных вершинами в противоположные стороны и сопряженных со средней частью 13 поршня 5. Конусность входного усеченного конуса 11 выполнена больше конусности выходного усеченного конуса 12 для повышения сопротивления при рабочем и снижении сопротивления при обратном ходе поршня 5. Средняя часть 13 поршня 5 и внутренняя поверхность 14 корпуса 1 в пределах рабочего хода поршня выполнены коническими, с одинаковой конусностью, сужающимися в направлении рабочего хода поршня. Корпус 1 содержит наполнитель 15 в виде сферических частиц с добавлением пластичного смазочного материала с противоизносной и противозадирной добавками. В устройстве может быть использована в качестве наполнителя 15 стальная дробь, например, применяемая для дробеструйной обработки, с размером от 1 до 2 мм, перемешанная с пластичным смазочным материалом, содержащим противоизносную и противозадирную добавки. В качестве смазки может быть использована, например, смесь солидола (97 - 98% по массе) с коллоидным графитом (1,0 - 1,5%) и серой (1,0 - 1,5%). Содержание смазки в наполнителе составляет 4 - 10% по массе, остальное - стальная дробь. Устройство снабжено компенсатором износа наполнителя, выполненным в виде плавающего кольцевого поршня 16, расположенного в кольцевом зазоре между штоком 4 и цилиндрической частью внутренней поверхности корпуса 1, упруго воздействующего посредством пакета тарельчатых пружин 17 на наполнитель 15, компенсируя в процессе работы износ последнего. Затяжка пакета тарельчатых пружин 17 производится посредством резьбового соединения между корпусом 1 и крышкой 3 с помощью торцевого ключа, взаимодействующего с гнездами 18 в крышке 3. На свободном конце штока 4 с помощью винта 19 закреплена упорная шайба 20. В исходном положении пружи 26863 на 7 находится между фланцем 2 корпуса 1 и диском 6 штока 4 в состоянии предварительной затяжки благодаря упору шайбы 20 в дно корпуса 1. Цилиндрическая часть внутренней поверхности корпуса 1, в которой установлен плавающий кольцевой поршень 16, составляет -0,2 высоты h внутренней полости корпуса 1 и обеспечивает перемещение плавающего кольцевого поршня 16 под действием пакета тарельчатых пружин 17 для компенсации сокращения объема наполнителя 15 за период эксплуатации устройства. Во избежание заклинивания, зазор между средней частью 13 поршня 5 и внутренней поверхностью 14 корпуса 1 в конце рабочего хода (фиг, 2) должен быть не менее утроенного максимального диаметра частиц дроби ( - 6 мм). В исходном положении (фиг. 1) расстояние между диском 6 и кожухом 8 равно ходу устройства t. Расстояние s между поршнем 5 и кольцевым поршнем 16 {фиг. 1) равно величине компенсационного перемещения кольцевого поршня 16 за время эксплуатации устройства. В конце рабочего хода {фиг. 2) диск 6 упирается в кожух 8, а головка винта 19 не достигает опорной плоскости основания 9, Шток 4 с обеих сторон поршня 5 имеет одинаковый диаметр, чтобы объем пространства внутри корпуса t при работе устройства оставался постоянным. Линейные и угловые размеры элементов устройства предварительно определяются расчетным путем и устанавливаются на основании экспериментальных данных в зависимости от требуемой силовой характеристики. Сборку и зарядку устройства осуществляют в следующей последовательности. Корпус 1 устанавливают вертикально на специальном стенде. В корпус снизу вводят имитатор штока 4 и закладывают сверху наполнитель 15 в количестве - 6 0 % требуемой массы. Затем с имитатором штока 4 сверху состыковывают штатный шток 4 с поршнем 5 и опускают их вместе до зыхода штока 4 снизу корпуса 1, закрепляют на нижнем торце штока 4 шайбу 20 с помощью винта 19 и надежно его стопорят. Затем пространство вокруг и сверху поршня 5 заполняют остальным количеством наполнителя 15. С помощью специального пуансона наполнитель 15 внутри корпуса 1 уплотняют под прессом. На шток 4 сверху надевают кольцевой поршень 16, пакет тарельчатых пружин 17, крышку 3, которую под давлением, доста 5 10 15 20 25 30 35 40 45 50 55 8 точным для сжатия пакета тарельчатых пружин 17, завинчивают в корпус 1. На фланец 2 устанавливают пружину 7 и сжимают ее на величину предварительной затяжки. Удерживая пружину 7 в гаком положении, закрепляют на шп •> 4 нажимной диск 6. Снимают собранный vзeл со стенда и устанавливают его в кожухе 8 с основанием 9 на опоре 10. В рабочем положении описанное устройство может иметь любую ориентацию в пространстве. Например, в автосцепном устройстве железнодорожного подвижного состава оно расположено горизонтально в тяговом хомуте между передним и задним упорами. Нагрузка Р (фиг. 2) действует с одной стороны на диск 6, а с другой - на основание 9. Устройство работает следующим образом. В момент удара скорость поршня 5 максимальна. Соответственно сопротивление наполнителя 15 также имеет максимальное значение. При дальнейшем движении поршня 5 скорость и обусловленное ею сопротивление резко снижаются. Вместе с тем, площадь поперечного сечения кольцевого канала между эквидистантными коническими поверхностями 13, 14 поршня 5 и корпуса 1 уменьшается и сопротивление пережима по этому каналу наполнителя, вытесняемого поршнем 5, возрастает. За счет этого зависимость силы сопротивления от хода поршня 5 в значительной мере сглаживается. Энергия удара поглощается наполнителем 15 в основном за счет трения между сферическими частицами стальной дроби внутри корпуса 1, а также вязкого трения в слоях пластичной смазки. Часть энергии затрачивается на сжатие пружины 7. При обычных нагрузках вся энергия удара поглощается до достижения поршнем 5 крайнего нижнего положения. В экстремальных случаях ход t устройства ограничивается упором нажимного диска 6 в кожух В (фиг. 2). Возвратное движение поршня 5 происходит под действием сжатой пружины 7. Поршень 5 при этом испытывает меньшее сопротивление своему движению, во-первых, из-за меньшей конусности выходного конуса 12 по сравнению с входным конусом 11 поршня 5, а, во-вторых, вследствие увеличивающегося зазора между коническими поверхностями 13, 14 поршня 5 и корпуса 1. Энергия сжатой пружины 7 затрачивается, главным образом, на преодоление сопротивления возвратному движению поршня 5. 26863 \\\\\\\\\хя 26863 Фи*. 2 Техред М. Келемеш Замовлення 536 Коректор Л.Пчолинська Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101 UA™ УКРАЇНА (И) 26863 j* ,„Х1 F 16 F 7/01.7/08. ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) ФРИКЦІЙНИЙ ЕНЕРГОПОГЛИНАЮЧИИ ПРИСТРІЙ (21) 94012121 (22) 10.01.94 (24) 29.12.99 (46) 29.12.99. Бюл. № 8 (56) 1. Никольский Л.Н., Кеглин Б Г. Амортизаторы удара подвижного состава. - М.: Машиностроение. - 1986. - С. 58. - Рис. 29 (б). 2. Авторское свидетельство СССР № 1601428, кл. F 16 F 7/00, опублик. 1993 (прототип). (72) Савчук Орест Макарович, Шебанов Валерій Олексійович, Пуларія Андрій Луарсабович (73) Дніпропетровський державний технічний університет залізничного транспорту (57) Фрикционное энергопоглощающее устройство, содержащее корпус, проходящий через него шток с поршнем, выполненным в виде двух усеченных конусов, соединенных основаниями, находящийся в корпусе зернистый наполнитель из сферических частиц и компенсатор износа наполнителя, о т л и ч а ю щ е е с я тем, что внутренняя поверхность корпуса выполнена конической, сужающейся в направлении рабочего хода поршня, причем поршень выполнен со средней частью, конусность которой такая же, как и у внутренней поверхности корпуса, а наполнитель дополнительно содержит пластичный смазочный материал с противоизносной и противозадирной добавками. Изобретение относится к машиностроению, а именно к устройствам для гашения вибраций и амортизации удара с фрикционными поверхностями, использующим демпфирующую среду с твердым и пластичным материалом, и может найти применение на железнодорожном транспорте, например в автосцепках вагонов. Известно гидравлическое энергопоглощающее устройство, содержащее корпус, шток с поршнем, расположенный в корпусе наполнитель в виде жидкости, перепускные каналы и уплотнительные элементы [1]. При перемещении поршня в корпусе энергопоглощающего устройства кинетическая энергия удара поглощается за счет сопротивления перетеканию жид кости через перепускные каналы из одной полости в другую. Основным преимуществом энергопоглощающих устройств этого типа является близкая к идеальной силовая характеристика. Характерный недостаток этого типа энергопоглощающих устройств состоит в практически неизбежной утечке рабочей жидкости через уплотнения, что может привести к существенной потере способности устройства гасить вибрацию и амортизировать удары. Кроме того, устройства данного типа имеют сложную конструкцию, а также высокую стоимость изготовления и ремонтного обслуживания. Наиболее близким по технической сущности и совокупности общих призна С > с» 26863 ков к заявленному обьекту является фрикхого трения происходит схватывание и заеционное энергопоглощающее устройство дание поверхностей трения частиц напол[2], содержащее корпус, проходящий ченителя и контактирующих с ними деталей. рез него шток с поршнем, выполненным Возникающее в результате этого интенв виде двух усеченных конусов, соеди- 5 сивное изнашивание приводит к сокращененных основаниями. Находящийся в корнию срока службы устройства. пусе зернистый наполнитель состоит из В основу изобретения поставлена засферических частиц. Устройство также содача: усовершенствовать конструкцию держит компенсатор износа наполнителя. фрикционного энергопоглощающего устВнутренняя поверхность корпуса выпол- 10 ройства так, чтобы при рабочем ходе штока нена цилиндрической. В качестве наполсопротивление движению поршня изменянителя использовача металлическая дробь. лось от минимального до максимального При перемещении поршня наполнитель значения, а также улучшить условия трепродавливается через кольцевой зазор межния сферических частиц наполнителя между поршнем и внутренней поверхностью 15 ду собой и другими элементами консткорпуса, создавая сопротивление вибрарукции. За счет этого достигается улучции и ударным нагрузкам. Энергия удара шение и стабилизация силовой характепоглощается за счет трения между частиристики устройства, повышается надежцами среды с одной стороны и поршнем, ность и увеличивается срок службы. штоком и внутренней поверхностью кор- 20 Поставленная задача решается тем, пуса - с другой стороны, а также трения что во фрикционном э не ргоп о тощающем частиц наполнителя между собой. устройстве, содержащем корпус, проходящий через него шток с поршнем, выПо принципу действия и получаемому полненным в виде двух усеченных конуэффекту это устройство сходно с вышеописанным гидравлическим энергопогло- 25 сов, соединенных основаниями, располощающим устройством, так как сыпучий женный в корпусе наполнитель в виде наполнитель обладает в определенной стесферических частиц и компенсатор изнопени свойствами жидкости, в частности, са наполнителя, согласно изобретению текучестью и возрастающей зависимосвнутренняя поверхность корпуса выполнетью сопротивления от скорости. В то же 30 на конической, сужающейся в направлевремя эта конструкций лишена таких нении рабочего хода поршня, причем пордостатков гидравлических энергопоглошень выполнен со средней частью, кощающих устройств, как невозможность нусность которой такая же, как и у внутполного устранения утечек жидкости, необренней поверхности корпуса, а наполниходимость в специальных уплотнениях, вы- 35 тель дополнительно содержит пластичный сокие требования к точности сопряжений, смазочный материал с противоионосной существенная зависимость силовой хараки противозадирной добавками. теристики от температуры, что связано с Приведенные признаки, характеризуюизменением вязкости рабочей жидкости, щие предлагаемое устройство, являются суповышенная стоимость изготовления и обс40 щественными, так как каждый в отдельнослуживания. ти необходим для обеспечения работоспособности конструкции, а вместе взятые досНедостатком этого фрикционного таточны для того, чтобы отличить заявляеэнергопоглощающего устройства являетмый объект от известных в технике. ся неблагоприятная силовая характеристика. Это обусловлено тем, что кольцевой 45 Предложенная совокупность сущестзазор остается постоянным на протяжевенных признаков позволяет при рабочем нии всего хода поршня. По этой причине ходе поршня за счет того, что часть внутсопротивление в соответствии с изменеренней поверхности корпуса и средняя нием скорости в начале хода имеет макчасть поршня выполнены коническими, сусимальное значение, а затем быстро 50 жающимися в направлении рабочего хода уменьшается. Такой характер зависимоспоршня и с одинаковой конусностью доти сопротивления от хода не совпадает с биться того, что при движении поршня требуемым. Например, усилие начального кольцевой зазор между поршнем и внутсжатия энергопоглощающего устройства ренней поверхностью корпуса уменьшается автосцепки вагона должно быть менее 0,3 55 от максимального в начале рабочего хода МН, а статическое усилие закрытия знердо минимального значения в конце рабогопоглощающего устройства, соответствуючего хода. В результате сопротивление щее полному сжатию, должно превышать движению поршня изменяется от мини1.5WH [1]. Кроме того, е известном энермального до максимального значения, за гопоглощающем устройстве вследствие сусчет чего достигается улучшение силовой 26863 характеристики устройства. Благодаря наличию у поршня средней части с такой же конусностью, как и у корпуса, кольцевой рабочий зазор представляет собой по существу кольцевой канал, через который продавливается наполнитель при движении поршня. Сопротивление продавливанию зависит от расстояния между эквидистантными поверхностями поршня и корпуса, т.е. от переменной величины зазора, и от длины кольцевого канала, которая определяется высотой средней части поршня. Таким образом, наличие у поршня средней конической части дает возможность увеличить энергоемкость устройства. За счет введения в наполнитель дополнительно пластичного смазочного материала с противоизносной и противозадирной добавками, обеспечивается смазка всех фрикционных элементов: частиц наполнителя, штока, поршня и внутренней поверхности корпуса, при этом достигается стабилизация процесса трения и снижение интенсивности изнашивания. Введение смазки в зернистую среду - наполнитель приближает ее по реологическим свойствам к вязкой жидкости, что способствует улучшению силовой характеристики и стабилизации процесса трения. В частности, наполнитель приобретает способность без заклинивания частиц проходить по кольцевому каналу между поршнем и корпусом. В результате достигается улучшение эксплуатационных свойств устройства. В предлагаемой конструкции создана дополнительная возможность достигать требуемые параметры силовой характеристики устройства за счет конусности корпуса и средней части поршня, а также соотношения высот средней и концевых частей поршня. Таким образом, новая совокупность существенных признаков, характеризующая заявляемое устройство решает поставленную задачу, так как обеспечивает улучшение и стабилизацию силовой характеристики, а также повышение надежности и увеличение срока службы устройства. На фиг. 1 изображено фрикционное энергопоглощающее устройство, общий вид, исходное положение; на фиг. 2 устройство в конце рабочего хода. Фрикционное знергологлощающее устройство содержит (фиг. 1, 2) корпус 1 с фланцем 2 и крышкой 3, соединенной с корпусом t посредством резьбового соединения, проходящий через крышку 3 и 5 10 15 20 25 30 35 40 45 50 55 дно корпуса 1 шток 4 с поршнем 5 и нажимным диском 6 на торце, пружину 7, кожух 8 с основанием 9 и расположенной внутри кожуха 8 кольцевой опорой 10, на которую опирается фланец 2 корпуса 1. Пружина 7 расположена в кольцевом зазоре между корпусом 1 и кожухом 8 и опирается с одной стороны на нажимной диск 6, а с другой стороны на фланец 2 корпуса 1. Поршень 5 выполнен в виде усеченных конусов входного 11 и выходного 12 с разной конусностью, направленных вершинами в противоположные стороны и сопряженных со средней частью 13 поршня 5. Конусность входного усеченного конуса 11 выполнена больше конусности выходного усеченного конуса 12 для повышения сопротивления при рабочем и снижении сопротивления при обратном ходе поршня 5. Средняя часть 13 поршня 5 и внутренняя поверхность 14 корпуса 1 в пределах рабочего хода поршня выполнены коническими, с одинаковой конусностью, сужающимися в направлении рабочего хода поршня. Корпус 1 содержит наполнитель 15 в виде сферических частиц с добавлением пластичного смазочного материала с противоизносной и противозадирной добавками. В устройстве может быть использована в качестве наполнителя 15 стальная дробь, например, применяемая для дробеструйной обработки, с размером от 1 до 2 мм, перемешанная с пластичным смазочным материалом, содержащим противоизносную и противозадирную добавки. В качестве смазки может быть использована, например, смесь солидола {97 - 98% по массе) с коллоидным графитом (1,0 - 1,5%) и серой (1,0 - 1,5%). Содержание смазки в наполнителе составляет 4 - 10% по массе, остальное - стальная дробь. Устройство снабжено компенсатором износа наполнителя, выполненным в виде плавающего кольцевого поршня 16, расположенного в кольцевом зазоре между штоком 4 и цилиндрической частью внутренней поверхности корпуса 1, упруго воздействующего посредством пакета тарельчатых пружин 17 на наполнитель 15, компенсируя в процессе работы износ последнего. Затяжка пакета тарельчатых пружин 17 производится посредством резьбового соединения между корпусом 1 и крышкой 3 с помощью торцевого ключа, взаимодействующего с гнездами 18 в крышке 3. На свободном конце штока 4 с помощью винта 19 закреплена упорная шайба 20. В исходном положении пружи 26863 на 7 находится между фланцем 2 корпуса 1 и диском 6 штока 4 в состоянии предварительной затяжки благодаря упору шайбы 20 в дно корпуса 1. Цилиндрическая часть внутренней поверхности корпуса 1, в которой установлен плавающий кольцевой поршень 16, составляет -0,2 высоты h внутренней полости корпуса 1 и обеспечивает перемещение плавающего кольцевого поршня 16 под действием пакета тарельчатых пружин 17 для компенсации сокращения объема наполнителя 15 за период эксплуатации устройства. Во избежание заклинивания, зазор между средней частью 13 поршня 5 и внутренней поверхностью 14 корпуса 1 в конце рабочего хода (фиг. 2) должен быть не менее утроенного максимального диаметра частиц дроби ( - 6 мм). В исходном положении (фиг. 1) расстояние между диском 6 и кожухом 8 равно ходу устройства t. Расстояние s между поршнем 5 и кольцевым поршнем 16 (фиг. 1) равно величине компенсационного перемещения кольцевого поршня 16 за время эксплуатации устройства. В конце рабочего хода (фиг. 2) диск 6 упирается в кожух 8, а головка винта 19 не достигает опорной плоскости основания 9. Шток 4 с обеих сторон поршня 5 имеет одинаковый диаметр, чтобы объем пространства внутри корпуса 1 при работе устройства остаВРЛСЯ постоянным. Линейные и угловые размеры элементов устройства предварительно определяются расчетным путем и устанавливаются на основании экспериментальных данных в зависимости от требуемой силовой характеристики. Сборку и зарядку устройства осуществляют в следующей последовательности. Корпус 1 устанавливают вертикально на специальном стенде. В корпус снизу вводят имитатор штока 4 и закладывают сверху наполнитель 15 в количестве ~ 60 % требуемой массы. Затем с имитатором штока 4 сверху состыковывают штатный шток 4 с поршнем 5 и опускают их вместе до зыхода штока 4 снизу корпуса 1, закрепляют на нижнем торце штока 4 шайбу 20 с помощью винта 19 и надежно его стопорят. Затем пространство вокруг и сверху поршня 5 заполняют остальным количеством наполнителя 15. С помощью специального пуансона наполнитель 15 внутри корпуса 1 уплотняют под прессом. На шток 4 сверху надевают кольцевой поршень 16, пакет тарельчатых пружин 17, крышку 3, которую под давлением, доста 5 10 15 20 25 30 35 40 45 50 55 8 точным для сжатия пакета тарельчатых пружин 17, завинчивают в корпус 1. На фланец 2 устанавливают пружину 7 и сжимают ее на величину предварительной затяжки. Удерживая пружину 7 в гаком положении, закрепляют на илч і 4 нажимной диск 6. Снимают собранный узел со стенда и устанавливают его в кожухе 8 с основанием 9 на опоре 10. В рабочем положении описанное устройство может иметь любую ориентацию в пространстве. Например, в автосцепном устройстве железнодорожного подвижного состава оно расположено горизонтально в тяговом хомуте между передним и задним упорами. Нагрузка Р (фиг. 2) действует с одной стороны на диск 6, а с другой - на основание 9. Устройство работает следующим образом. В момент удара скорость поршня 5 максимальна. Соответственно сопротивление наполнителя 15 также имеет максимальное значение. При дальнейшем движении поршня 5 скорость и обусловленное ею сопротивление резко снижаются. Вместе с тем, площадь поперечного сечения кольцевого канала между эквидистантными коническими поверхностями 13, 14 поршня 5 и корпуса 1 уменьшается и сопротивление пережима по этому каналу наполнителя, вытесняемого поршнем 5, возрастает. За счет этого зависимость силы сопротивления от хода поршня 5 в значительной мере сглаживается. Энергия удара поглощается наполнителем 15 в основном за счет трения между сферическими частицами стальной дроби внутри корпуса 1, а также вязкого трения в слоях пластичной смазки. Часть энергии затрачивается на сжатие пружины 7. При обычных нагрузках вся энергия удара поглощается до достижения поршнем 5 крайнего нижнего положения. В экстремальных случаях ход t устройства ограничивается упором нажимного диска 6 в кожух 8 (фиг. 2). Возвратное движение поршня 5 происходит под действием сжатой пружины 7. Поршень 5 при этом испытывает меньшее сопротивление своему движению, во-первых, из-за меньшей конусности выходного конуса 12 по сравнению с входным конусом 11 поршня 5, а, во-вторых, вследствие увеличивающегося зазора между коническими поверхностями 13, 14 поршня 5 и корпуса 1. Энергия сжатой пружины 7 затрачивается, главным образом, на преодоление сопротивления возвратному движению поршня 5. 26863 26863 Фиг. 2 Упорядник Техред М. Келемеш Коректор Л.Пчолинська Замовлення 536 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Киів-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м, Ужгород, вуя. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюFriction energy-absorbing unit

Автори англійськоюSavchuk Orest Makarovych, Shebanov Valerii Oleksiiovych, Pularia Andrii Luarsabovych

Назва патенту російськоюФрикционное энергопоглощающее устройство

Автори російськоюСавчук Орест Макарович, Шебанов Валерий Алексеевич, Пулария Андрей Луарсабович

МПК / Мітки

МПК: F16F 7/00

Мітки: пристрій, енергопоглинаючий, фрикційний

Код посилання

<a href="https://ua.patents.su/12-26863-frikcijjnijj-energopoglinayuchijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Фрикційний енергопоглинаючий пристрій</a>

Попередній патент: Пристрій для відтворення інформації з носія запису та носій запису для використання в такому пристрої

Наступний патент: Знеболювальний засіб “ферокаїн”

Випадковий патент: Фотолюмінофор на основі бромистого кадмію