Технологічний процес контрольно-відбудовного ремонту літаків типу л-39

Номер патенту: 37394

Опубліковано: 25.11.2008

Автори: Швидкий Олег Павлович, Маревський Олег Віталійович, Гостіщев Валентин Валентинович, П'ятецький Олександр Васильович, Гончаренко Микола Федорович

Формула / Реферат

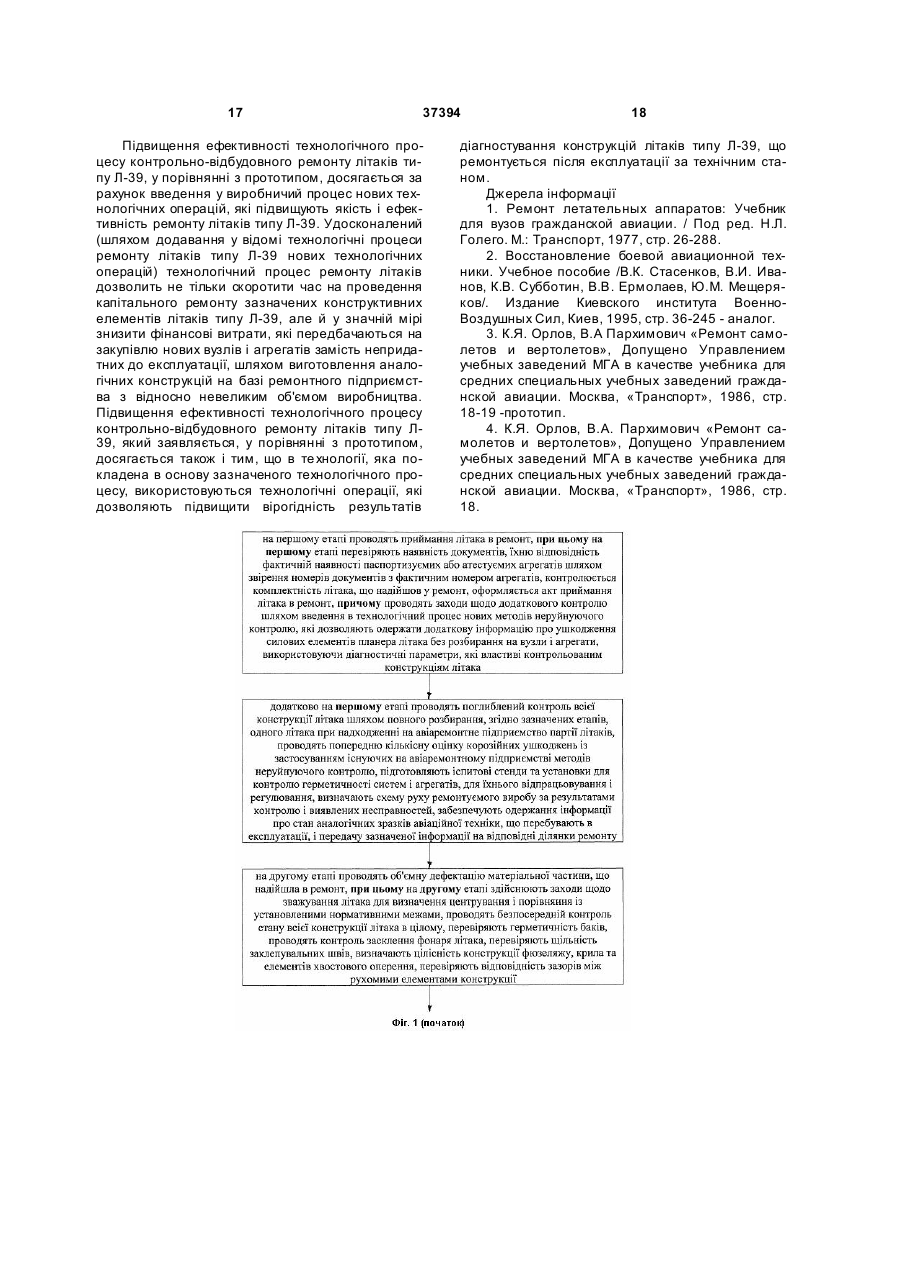

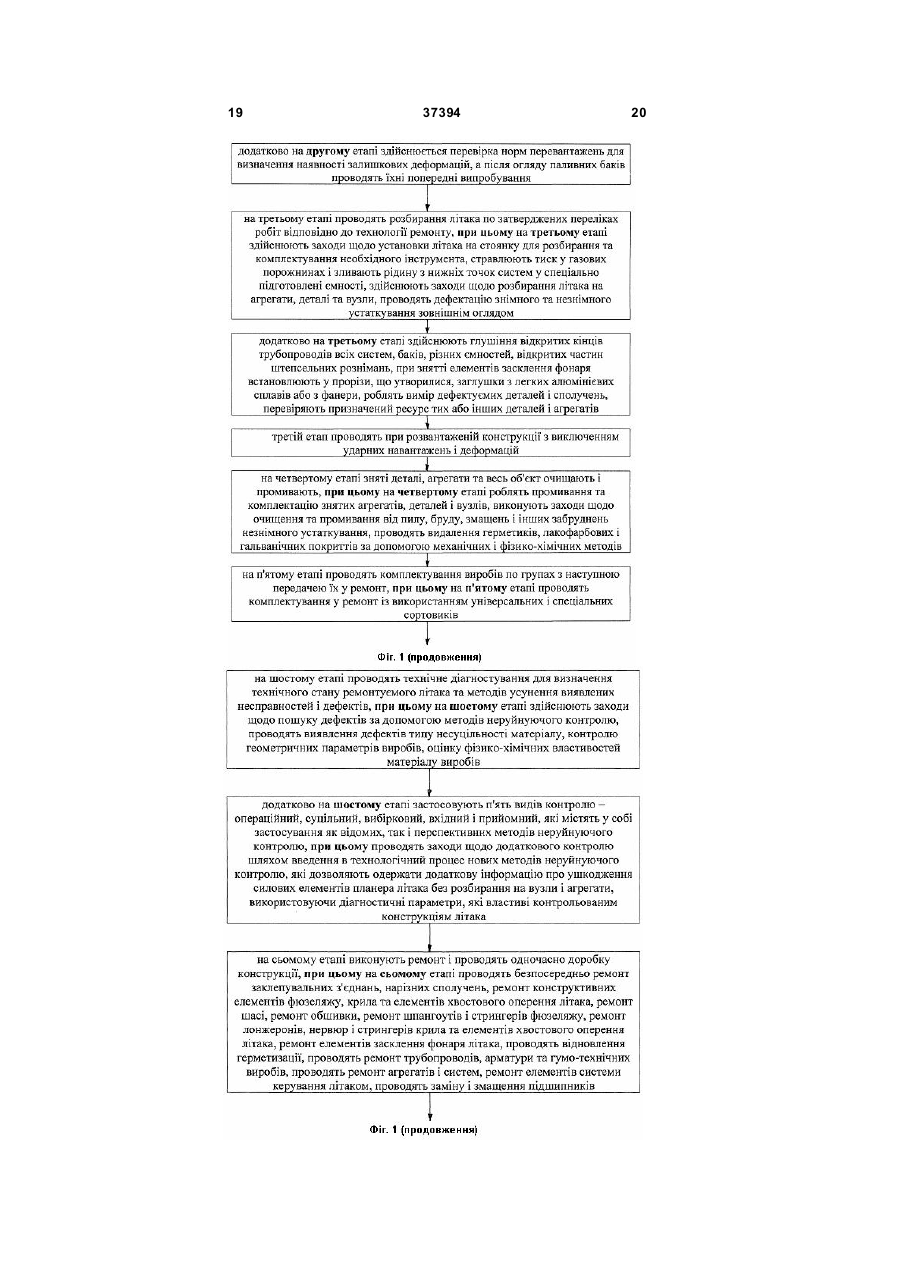

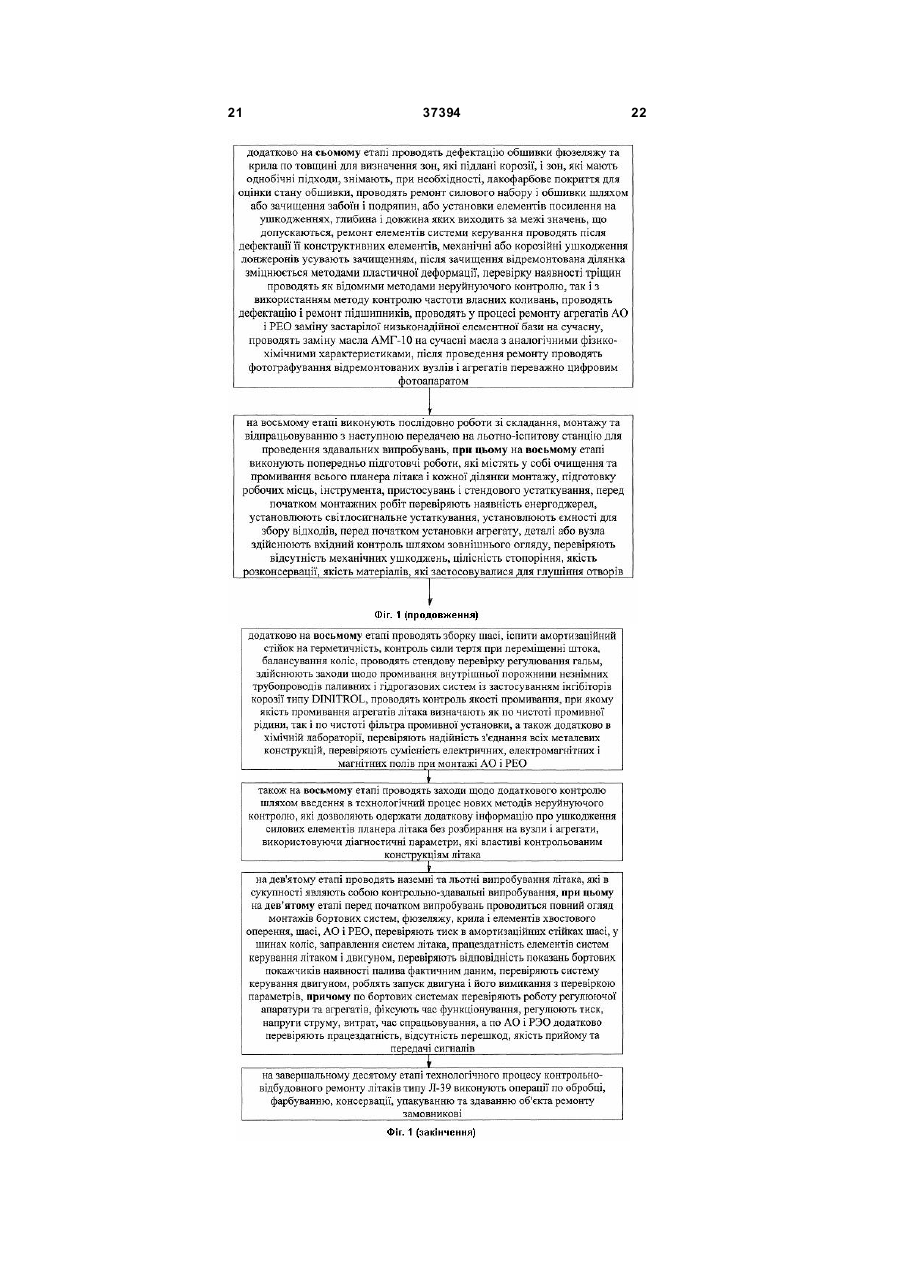

1. Технологічний процес контрольно-відбудовного ремонту літаків типу Л-39, при якому зазначений процес ремонту виконують послідовно за часом в декілька етапів, згідно з якими на першому етапі проводять приймання літака в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати та весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтованого літака та методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, а на завершальному десятому етапі технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39 виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові, при цьому на першому етапі перевіряють наявність документів, їхню відповідність фактичній наявності паспортизованих або атестованих агрегатів шляхом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність літака, що надійшов у ремонт, оформляється акт приймання літака в ремонт, на другому етапі здійснюють заходи щодо зважування літака для визначення центрування і порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції літака в цілому, перевіряють герметичність баків, проводять контроль засклення фонаря літака, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, крила та елементів хвостового оперення, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі здійснюють заходи щодо установки літака на стоянку для розбирання та комплектування необхідного інструмента, стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, здійснюють заходи щодо розбирання літака на агрегати, деталі та вузли, проводять дефектацію знімного та незнімного устаткування зовнішнім оглядом, на четвертому етапі виконують промивання та комплектацію знятих агрегатів, деталей і вузлів, виконують заходи щодо очищення та промивання від пилу, бруду, змащень і інших забруднень незнімного устаткування, проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування у ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі здійснюють заходи щодо пошуку дефектів за допомогою методів неруйнівного контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, крила та елементів хвостового оперення літака, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт лонжеронів, нервюр і стрингерів крила та елементів хвостового оперення літака, ремонт елементів засклення фонаря літака, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури та гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування літаком, проводять заміну і змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення та промивання всього планера літака і кожної ділянки монтажу, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світлосигнальне устаткування, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, якість матеріалів, які застосовувалися для глушіння отворів, який відрізняється тим, що додатково на першому етапі проводять поглиблений контроль всієї конструкції літака шляхом повного розбирання, згідно з зазначеними етапами, одного літака при надходженні на авіаремонтне підприємство партії літаків, проводять попередню кількісну оцінку корозійних ушкоджень із застосуванням існуючих на авіаремонтному підприємстві методів неруйнівного контролю, підготовляють іспитові стенди та установки для контролю герметичності систем і агрегатів, для їхнього відпрацьовування і регулювання, визначають схему руху ремонтованого виробу за результатами контролю і виявлених несправностей, забезпечують одержання інформації про стан аналогічних зразків авіаційної техніки, що перебувають в експлуатації, і передачу зазначеної інформації на відповідні ділянки ремонту, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі здійснюють глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті елементів засклення фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимір дефектованих деталей і сполучень, перевіряють призначений ресурс тих або інших деталей і агрегатів, на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, які містять у собі застосування як відомих, так і перспективних методів неруйнівного контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу та крила по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, знімають, при необхідності, лакофарбове покриття для оцінки стану обшивки, проводять ремонт силового набору і обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина і довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування проводять після дефектації її конструктивних елементів, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію і ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводять зборку шасі, іспити амортизаційних стійок на герметичність, контроль сили тертя при переміщенні штока, балансування коліс, проводять стендову перевірку регулювання гальм, здійснюють заходи щодо промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, проводять контроль якості промивання, при якому якість промивання агрегатів літака визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, перевіряють надійність з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, крила і елементів хвостового оперення, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем літака, працездатність елементів систем керування літаком і двигуном, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигуном, виконують запуск двигуна і його вимикання з перевіркою параметрів.

2. Технологічний процес за п. 1, який відрізняється тим, що проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнівного контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака.

3. Технологічний процес за п. 1, який відрізняється тим, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій.

4. Технологічний процес за п. 1, який відрізняється тим, що по бортових системах перевіряють роботу регулюючої апаратури та агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрат, час спрацьовування, а по АО і РЭО додатково перевіряють працездатність, відсутність перешкод, якість прийому та передачі сигналів,

дозволяють підвищити вірогідність результатів діагностування конструкцій літаків типу Л-39, що ремонтуються після експлуатації за технічним станом.

Текст

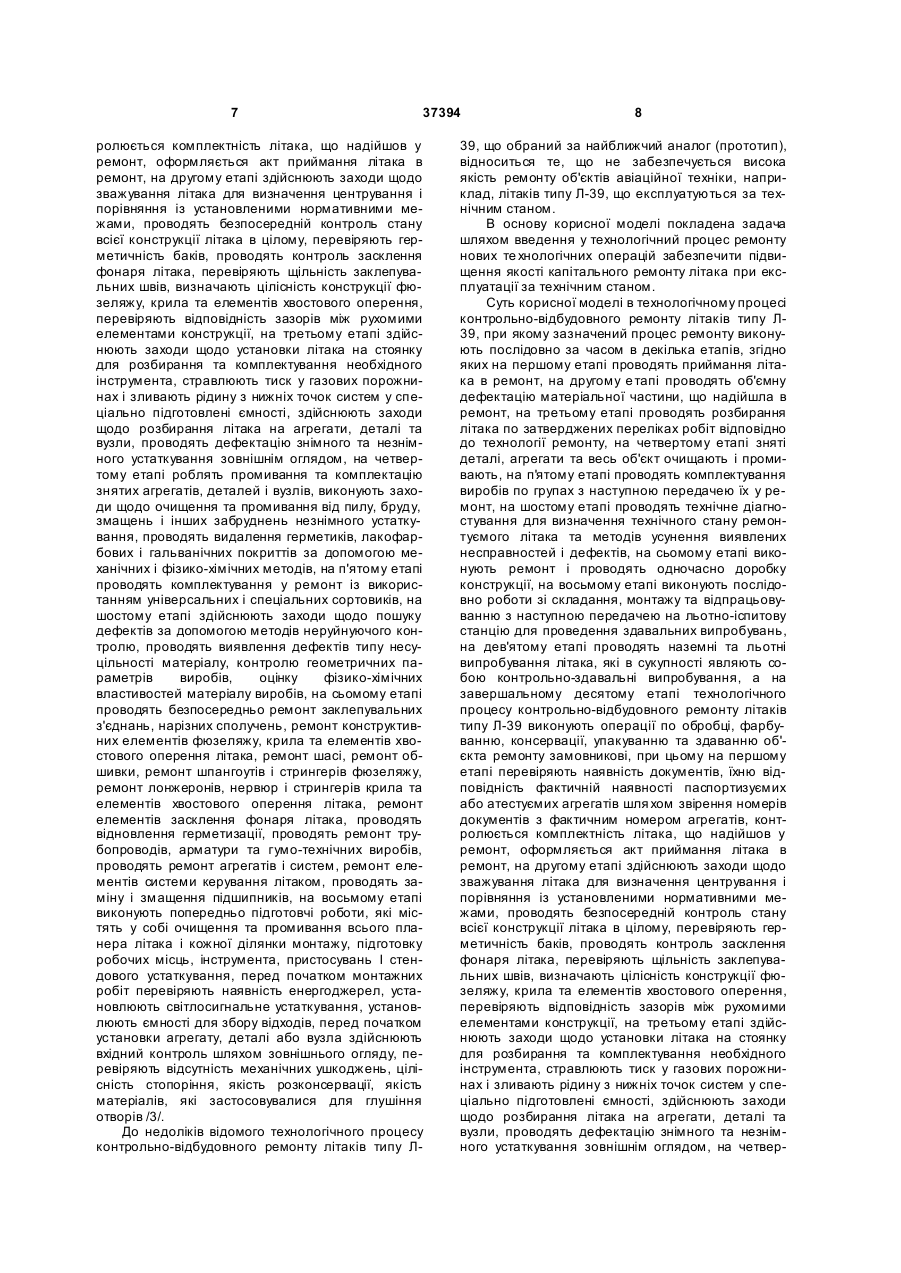

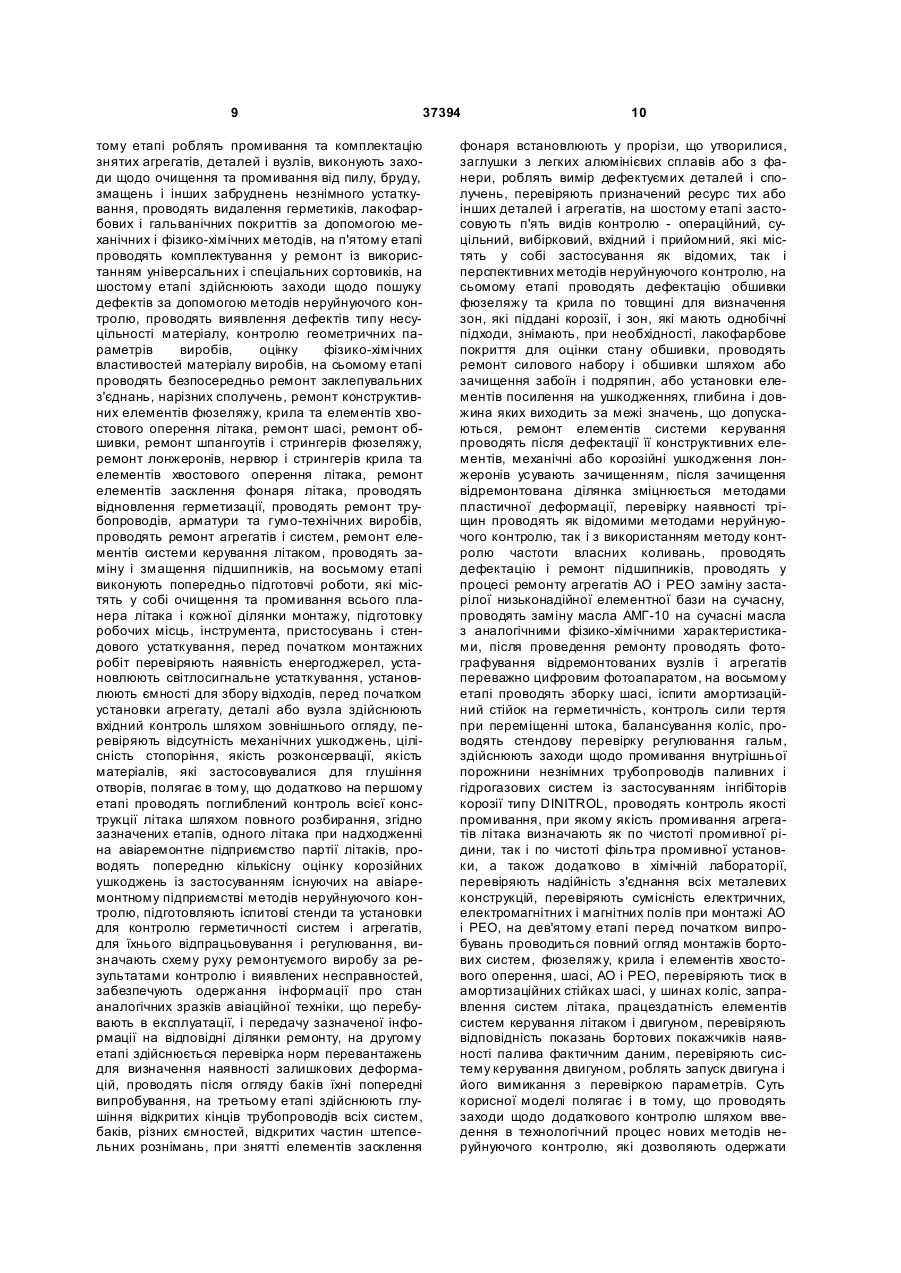

1. Технологічний процес контрольновідбудовного ремонту літаків типу Л-39, при якому зазначений процес ремонту виконують послідовно за часом в декілька етапів, згідно з якими на першому етапі проводять приймання літака в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати та весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтованого літака та методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, а на завершальному десятому етапі технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39 виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові, при цьому на першому етапі перевіряють наявність документів, їхню від 2 (19) 1 3 37394 бопроводів, арматури та гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування літаком, проводять заміну і змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення та промивання всього планера літака і кожної ділянки монтажу, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світлосигнальне устаткування, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, якість матеріалів, які застосовувалися для глушіння отворів, який відрізняється тим, що додатково на першому етапі проводять поглиблений контроль всієї конструкції літака шляхом повного розбирання, згідно з зазначеними етапами, одного літака при надходженні на авіаремонтне підприємство партії літаків, проводять попередню кількісну оцінку корозійних ушкоджень із застосуванням існуючих на авіаремонтному підприємстві методів неруйнівного контролю, підготовляють іспитові стенди та установки для контролю герметичності систем і агрегатів, для їхнього відпрацьовування і регулювання, визначають схему руху ремонтованого виробу за результатами контролю і виявлених несправностей, забезпечують одержання інформації про стан аналогічних зразків авіаційної техніки, що перебувають в експлуатації, і передачу зазначеної інформації на відповідні ділянки ремонту, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі здійснюють глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті елементів засклення фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимір дефектованих деталей і сполучень, перевіряють призначений ресурс тих або інших деталей і агрегатів, на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, які містять у собі застосування як відомих, так і перспективних методів неруйнівного контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу та крила по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, знімають, при необхідності, лакофарбове покриття для оцінки стану обшивки, проводять ремонт силового набору і обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина і довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування проводять після дефектації її конструктивних елементів, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами 4 пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію і ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводять зборку шасі, іспити амортизаційних стійок на герметичність, контроль сили тертя при переміщенні штока, балансування коліс, проводять стендову перевірку регулювання гальм, здійснюють заходи щодо промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, проводять контроль якості промивання, при якому якість промивання агрегатів літака визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, перевіряють надійність з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, крила і елементів хвостового оперення, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем літака, працездатність елементів систем керування літаком і двигуном, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигуном, виконують запуск двигуна і його вимикання з перевіркою параметрів. 2. Технологічний процес за п. 1, який відрізняється тим, що проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнівного контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака. 3. Технологічний процес за п. 1, який відрізняється тим, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій. 4. Технологічний процес за п. 1, який відрізняється тим, що по бортових системах перевіряють роботу регулюючої апаратури та агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрат, час спрацьовування, а по АО і РЭО додатково перевіряють працездатність, відсутність перешкод, якість прийому та передачі сигналів, дозволяють підвищити вірогідність результатів діагностування конструкцій літаків типу Л-39, що ремонтуються після експлуатації за технічним станом. 5 37394 Корисна модель відноситься до галузі авіації, зокрема, до способів ремонту авіаційної техніки, а саме, до способів ремонту літаків з використанням технологічного процесу контрольно-відбудовного ремонту літаків, наприклад, типу Л-39. В авіаремонтному виробництві застосовують різні методи та засоби для ремонту авіаційної техніки, зокрема, літаків, наприклад, літаків типу Л-39. До технологічного процесу (способу) ремонту відноситься та частина виробничого процесу, у якій утримуються дії по визначенню технічного стану, виготовленню нових деталей, усуненню виявлених несправностей, монтажу й випробуванню авіаційної техніки, що відремонтована, і її агрегатів. Ремонт авіаційної техніки здійснюється по спеціально розробленій технології - технологічному процесу. Технологія (спосіб) ремонту є директивним документом, виконання якого обов'язково. Технологія (спосіб) ремонту авіаційної техніки розробляється провідним ремонтним заводом по даному типу авіаційної техніки. Загальний технологічний процес ремонту авіаційної техніки складається з ряду агрегатних технологічних процесів: ремонту планера, шасі, уста ткування, агрегатів тощо. При цьому технологічний процес (спосіб) звичайно розділяється на окремі складові частини: технологічні операції, переходи, прийоми та інше. Те хнологічна операція (як закінчена частина технологічного процесу) виконується на одному робочому місці. До технологічних операцій (крім основних технологічних операцій, які становлять суть технологічного процесу) можна віднести: контроль, маркування, транспортування та інше. Технологічний процес (спосіб) ремонту об'єктів авіаційної техніки будується таким чином, щоб забезпечити раціональні, високопродуктивні послідовності складально-розбірних, демонтажномонтажних, ремонтних і інших робіт. Істотн у роль при цьому грає типізація технологічних процесів (способів) ремонту та введення нових. Типовий технологічний процес дозволяє застосувати раціональні, високопродуктивні операції, прийоми та поширити їх на ремонт всіх систем літального апарата. Типізація технологічних процесів (способів) ремонту тих або інших агрегатів дає можливість централізувати ремонт, що в деяких випадках, вигідніше, ніж виконувати ремонт дрібними партіями на різних ділянках. Для здійснення всього комплексу робіт у виробничому процесі (способі) ремонту застосовують стандартні інструменти й устаткування, а також нестандартне устаткування, різні пристосування /1/. Відомий спосіб ремонту об'єктів авіаційної техніки, що складається з послідовно виконуваних етапів, згідно яких на першому етапі проводять приймання літака в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати та весь об'єкт 6 очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтуємого літака та методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, а на завершальному десятому етапі технологічного процесу контрольновідбудовного ремонту літаків типу Л-39 виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові /2/. До недоліків відомого способу ремонту об'єктів авіаційної техніки відноситься те, що не забезпечується висока якість ремонту об'єктів авіаційної техніки, що експлуатуються за технічним станом. Найбільш близьким технічним рішенням, як по суті, так і по результатам, що досягаються, яке обрано за найближчий аналог (прототип), відноситься технологічний процес контрольновідбудовного ремонту літаків типу Л-39, при якому зазначений процес ремонту виконують послідовно за часом в декілька етапів, згідно яких на першому етапі проводять приймання літака в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати та весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтуємого літака та методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, а на завершальному десятому етапі технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39 виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові, при цьому на першому етапі перевіряють наявність документів, їхню відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шля хом звірення номерів документів з фактичним номером агрегатів, конт 7 37394 ролюється комплектність літака, що надійшов у ремонт, оформляється акт приймання літака в ремонт, на другому етапі здійснюють заходи щодо зважування літака для визначення центрування і порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції літака в цілому, перевіряють герметичність баків, проводять контроль засклення фонаря літака, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, крила та елементів хвостового оперення, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі здійснюють заходи щодо установки літака на стоянку для розбирання та комплектування необхідного інструмента, стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, здійснюють заходи щодо розбирання літака на агрегати, деталі та вузли, проводять дефектацію знімного та незнімного устаткування зовнішнім оглядом, на четвертому етапі роблять промивання та комплектацію знятих агрегатів, деталей і вузлів, виконують заходи щодо очищення та промивання від пилу, бруду, змащень і інших забруднень незнімного устаткування, проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування у ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі здійснюють заходи щодо пошуку дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, крила та елементів хвостового оперення літака, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт лонжеронів, нервюр і стрингерів крила та елементів хвостового оперення літака, ремонт елементів засклення фонаря літака, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури та гумо-технічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування літаком, проводять заміну і змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення та промивання всього планера літака і кожної ділянки монтажу, підготовку робочих місць, інструмента, пристосувань І стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світлосигнальне устаткування, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, якість матеріалів, які застосовувалися для глушіння отворів /3/. До недоліків відомого технологічного процесу контрольно-відбудовного ремонту літаків типу Л 8 39, що обраний за найближчий аналог (прототип), відноситься те, що не забезпечується висока якість ремонту об'єктів авіаційної техніки, наприклад, літаків типу Л-39, що експлуатуються за технічним станом. В основу корисної моделі покладена задача шляхом введення у технологічний процес ремонту нових те хнологічних операцій забезпечити підвищення якості капітального ремонту літака при експлуатації за технічним станом. Суть корисної моделі в технологічному процесі контрольно-відбудовного ремонту літаків типу Л39, при якому зазначений процес ремонту виконують послідовно за часом в декілька етапів, згідно яких на першому етапі проводять приймання літака в ремонт, на другому е тапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, на четвертому етапі зняті деталі, агрегати та весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтуємого літака та методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, а на завершальному десятому етапі технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39 виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові, при цьому на першому етапі перевіряють наявність документів, їхню відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шля хом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність літака, що надійшов у ремонт, оформляється акт приймання літака в ремонт, на другому етапі здійснюють заходи щодо зважування літака для визначення центрування і порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції літака в цілому, перевіряють герметичність баків, проводять контроль засклення фонаря літака, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, крила та елементів хвостового оперення, перевіряють відповідність зазорів між рухомими елементами конструкції, на третьому етапі здійснюють заходи щодо установки літака на стоянку для розбирання та комплектування необхідного інструмента, стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, здійснюють заходи щодо розбирання літака на агрегати, деталі та вузли, проводять дефектацію знімного та незнімного устаткування зовнішнім оглядом, на четвер 9 37394 тому етапі роблять промивання та комплектацію знятих агрегатів, деталей і вузлів, виконують заходи щодо очищення та промивання від пилу, бруду, змащень і інших забруднень незнімного устаткування, проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, на п'ятому етапі проводять комплектування у ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі здійснюють заходи щодо пошуку дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, на сьомому етапі проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, крила та елементів хвостового оперення літака, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт лонжеронів, нервюр і стрингерів крила та елементів хвостового оперення літака, ремонт елементів засклення фонаря літака, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури та гумо-технічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування літаком, проводять заміну і змащення підшипників, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення та промивання всього планера літака і кожної ділянки монтажу, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світлосигнальне устаткування, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, якість матеріалів, які застосовувалися для глушіння отворів, полягає в тому, що додатково на першому етапі проводять поглиблений контроль всієї конструкції літака шляхом повного розбирання, згідно зазначених етапів, одного літака при надходженні на авіаремонтне підприємство партії літаків, проводять попередню кількісну оцінку корозійних ушкоджень із застосуванням існуючих на авіаремонтному підприємстві методів неруйнуючого контролю, підготовляють іспитові стенди та установки для контролю герметичності систем і агрегатів, для їхнього відпрацьовування і регулювання, визначають схему руху ремонтуємого виробу за результатами контролю і виявлених несправностей, забезпечують одержання інформації про стан аналогічних зразків авіаційної техніки, що перебувають в експлуатації, і передачу зазначеної інформації на відповідні ділянки ремонту, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі здійснюють глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті елементів засклення 10 фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів абоз фанери, роблять вимір дефектуємих деталей і сполучень, перевіряють призначений ресурс тих або інших деталей і агрегатів, на шостому етапі застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і прийомний, які містять у собі застосування як відомих, так і перспективних методів неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу та крила по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, знімають, при необхідності, лакофарбове покриття для оцінки стану обшивки, проводять ремонт силового набору і обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина і довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування проводять після дефектації її конструктивних елементів, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію і ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводять зборку шасі, іспити амортизаційний стійок на герметичність, контроль сили тертя при переміщенні штока, балансування коліс, проводять стендову перевірку регулювання гальм, здійснюють заходи щодо промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, проводять контроль якості промивання, при якому якість промивання агрегатів літака визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, перевіряють надійність з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, крила і елементів хвостового оперення, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем літака, працездатність елементів систем керування літаком і двигуном, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигуном, роблять запуск двигуна і його вимикання з перевіркою параметрів. Суть корисної моделі полягає і в тому, що проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнуючого контролю, які дозволяють одержати 11 37394 додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака. Суть корисної моделі полягає також і в тому, що третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, а по бортових системах перевіряють роботу регулюючої апаратури та агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрат, час спрацьовування, а по АО і РЭО додатково перевіряють працездатність, відсутність перешкод, якість прийому та передачі сигналів. Порівняльний аналіз технічного рішення із прототипом дозволяє зробити висновок, що технологічний процес контрольно-відбудовного ремонту літаків типу Л-39, який заявляється, відрізняється від прототипу тим, що додатково на першому етапі проводять поглиблений контроль всієї конструкції літака шляхом повного розбирання, згідно зазначених етапів, одного літака при надходженні на авіаремонтне підприємство партії літаків, проводять попередню кількісну оцінку корозійних ушкоджень Із застосуванням існуючих на авіаремонтному підприємстві методів неруйнуючого контролю, підготовляють іспитові стенди та установки для контролю герметичності систем і агрегатів, для їхнього відпрацьовування і регулювання, визначають схему р уху ремонтуємого виробу за результатами контролю і виявлених несправностей, забезпечують одержання інформації про стан аналогічних зразків авіаційної техніки, що перебувають в експлуатації, і передачу зазначеної інформації на відповідні ділянки ремонту, на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, проводять після огляду баків їхні попередні випробування, на третьому етапі здійснюють глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті елементів засклення фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, роблять вимір дефектуємих деталей і сполучень, перевіряють призначений ресурс тих або інших деталей і агрегатів, на шостому етапі застосовують п'ять видів контролю операційний, суцільний, вибірковий, вхідний і прийомний, які містять у собі застосування як відомих, так і перспективних методів неруйнуючого контролю, на сьомому етапі проводять дефектацію обшивки фюзеляжу та крила по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, знімають, при необхідності, лакофарбове покриття для оцінки стану обшивки, проводять ремонт силового набору і обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина і довжина яких ви ходить за межі значень, що допускаються, ремонт елементів системи керування проводять після дефектації її конструктивних елементів, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється 12 методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію і ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі проводять зборку шасі, іспити амортизаційний стійок на герметичність, контроль сили тертя при переміщенні штока, балансування коліс, проводять стендову перевірку регулювання гальм, здійснюють заходи щодо промивання внутрішньої порожнини незнімних трубопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, проводять контроль якості промивання, при якому якість промивання агрегатів літака визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, перевіряють надійність з’єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, крила і елементів хвостового оперення, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем літака, працездатність елементів систем керування літаком і двигуном, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигуном, роблять запуск двигуна і його вимикання з перевіркою параметрів, при цьому проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнуючого контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака, причому третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, а по бортових системах перевіряють роботу регулюючої апаратури та агрегатів, фіксують час функціонування, регулюють тиск, напруги стр уму, витрат, час спрацьовування, а по АО і РЭО додатково перевіряють працездатність, відсутність перешкод, якість прийому та передачі сигналів. Таким чином технологічний процес контрольно-відбудовного ремонту літаків типу Л-39, який заявляється, відповідає критерію корисної моделі «новизна». Суть те хнологічного процесу контрольновідбудовного ремонту літаків типу Л-39, що заявляється, пояснюється за допомогою ілюстрацій, де на фіг. 1 представлена блок-схема послідовності виконання технологічних операцій, які покладені в суть зазначеного технологічного процесу контро 13 37394 льно-відбудовного ремонту літаків тип у Л-39, який заявляється. Технологічний процес контрольновідбудовного ремонту літаків типу Л-39 згідно блок-схеми, що показана на фіг. 1, здійснюється наступним чином (як один з можливих варіантів технологічного процесу, що застосовується на авіаремонтному підприємстві «Одесавіаремонт», і містить N етапів, які, для зручності, поділено на 10 етапів). В авіаремонтному виробництві застосовують різні методи та засоби для ремонту авіаційної техніки - літаків і їхніх агрегатів. С укупність методів і засобів виробництва, з'єднаних трудовим процесом людей для ремонту, являє собою виробничий процес ремонту авіаційної техніки, що містить у собі керування виробництвом, фінансову діяльність, забезпечення енергетикою, постачання та безпосередньо технологічний процес ремонту. До технологічного процесу ремонту відноситься та частина виробничого процесу, у якій утримуються дії по визначенню технічного стану виробу, виготовленню нових деталей, усуненню виявлених несправностей, монтажу та випробуванню авіаційної техніки, що пройшла ремонт, і її агрегатів /4/. При здійсненні технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39 (згідно зі схемою, показаною на фіг. 1) на першому етапі проводять приймання літака в ремонт. При цьому на першому етапі перевіряють наявність документів, їхню відповідність фактичній наявності паспортизуємих або атестуємих агрегатів шляхом звірення номерів документів з фактичним номером агрегатів, контролюється комплектність літака, що надійшов у ремонт, оформляється акт приймання літака в ремонт. Також на першому етапі проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнуючого контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака. Додатково на першому етапі проводять поглиблений контроль всієї конструкції літака шляхом повного розбирання, згідно зазначених етапів, одного літака при надходженні на авіаремонтне підприємство партії літаків, проводять попередню кількісну оцінку корозійних ушкоджень із застосуванням існуючих на авіаремонтному підприємстві методів неруйнуючого контролю, підготовляють іспитові стенди та установки для контролю герметичності систем і агрегатів, для їхнього відпрацьовування і регулювання, визначають схему руху ремонтуємого виробу за результатами контролю і виявлених несправностей, забезпечують одержання інформації про стан аналогічних зразків авіаційної техніки, що перебувають в експлуатації, і передачу зазначеної інформації на відповідні ділянки ремонту. Далі переходять до другого етапу, де на зазначеному другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, при цьому на другому етапі здійснюють 14 заходи щодо зважування літака для визначення центрування і порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції літака в цілому, перевіряють герметичність баків, проводять контроль засклення фонаря літака, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, крила та елементів хвостового оперення, перевіряють відповідність зазорів між рухомими елементами конструкції. Додатково на другому етапі здійснюється перевірка норм перевантажень для визначення наявності залишкових деформацій, а після огляду паливних баків проводять їхні попередні випробування. Після виконання технологічних операцій, що становлять суть другого етапу, переходять до третього етапу, де на третьому етапі проводять розбирання літака по затверджених переліках робіт відповідно до технології ремонту, при цьому на третьому етапі здійснюють заходи щодо установки літака на стоянку для розбирання та комплектування необхідного інструмента, стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, здійснюють заходи щодо розбирання літака на агрегати, деталі та вузли, проводять дефектацію знімного та незнімного устаткування зовнішнім оглядом. Додатково на третьому етапі здійснюють глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті елементів засклення фонаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, роблять вимір дефектуємих деталей і сполучень, перевіряють призначений ресурс тих або інших деталей і агрегатів. Те хнологічно третій етап проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій. На четвертому етапі зняті деталі, агрегати та весь об'єкт очищають і промивають, при цьому на четвертому етапі роблять промивання та комплектацію знятих агрегатів, деталей і вузлів, виконують заходи щодо очищення та промивання від пилу, бруду, змащень і інших забруднень незнімного устаткування, проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів. Після виконання технологічних операцій, що становлять суть четвертого етапу, переходять до п'ятого етапу, де на п'ятому етапі проводять комплектування виробів по групах з наступною передачею їх у ремонт, при цьому на іґятому етапі проводять комплектування у ремонт із використанням універсальних і спеціальних сортовиків. Далі переходять до шостого етапу, де на шостому етапі проводять технічне діагностування для визначення технічного стану ремонтуємого літака та методів усунення виявлених несправностей і дефектів, при цьому на шостому етапі здійснюють заходи щодо пошуку дефектів за допомогою методів неруйнуючого контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю 15 37394 геометричних параметрів виробів, оцінку фізикохімічних властивостей матеріалу виробів. Додатково на шостому етапі застосовують п'ять видів контролю -операційний, суцільний, вибірковий, вхідний і прийомний, які містять у собі застосування як відомих, так і перспективних методів неруйнуючого контролю, при цьому проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнуючого контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака. На сьомому етапі виконують ремонт і проводять одночасно доробку конструкції, при цьому на сьомому етапі проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, крила та елементів хвостового оперення літака, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт лонжеронів, нервюр і стрингерів крила та елементів хвостового оперення літака, ремонт елементів засклення фонаря літака, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури та гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування літаком, проводять заміну і змащення підшипників. Додатково на сьомому етапі проводять дефектацію обшивки фюзеляжу та крила по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, знімають, при необхідності, лакофарбове покриття для оцінки стану обшивки, проводять ремонт силового набору і обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина і довжина яких ви ходить за межі значень, що допускаються, ремонт елементів системи керування проводять після дефектації її конструктивних елементів, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнуючого контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію і ремонт підшипників, проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом. Після виконання технологічних операцій, що становлять суть сьомого етапу, переходять до восьмого етапу, де на восьмому етапі виконують послідовно роботи зі складання, монтажу та відпрацьовуванню з наступною передачею на льотно-іспитову станцію для проведення здавальних випробувань, при цьому на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення та промивання всього планера лі 16 така і кожної ділянки монтажу, підготовку робочих місць, інструмента, пристосувань істендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світлосигнальне устаткування, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, якість матеріалів, які застосовувалися для глушіння отворів. Додатково на восьмому етапі проводять зборку шасі, іспити амортизаційний стійок на герметичність, контроль сили тертя при переміщенні штока, балансування коліс, проводять стендову перевірку регулювання гальм, здійснюють заходи щодо промивання внутрішньої порожнини незнімних тр убопроводів паливних і гідрогазових систем із застосуванням інгібіторів корозії типу DINITROL, проводять контроль якості промивання, при якому якість промивання агрегатів літака визначають як по чистоті промивної рідини, так і по чистоті фільтра промивної установки, а також додатково в хімічній лабораторії, перевіряють надійність з'єднання всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО. Також на восьмому етапі проводять заходи щодо додаткового контролю шляхом введення в технологічний процес нових методів неруйнуючого контролю, які дозволяють одержати додаткову інформацію про ушкодження силових елементів планера літака без розбирання на вузли і агрегати, використовуючи діагностичні параметри, які властиві контрольованим конструкціям літака. Після виконання технологічних операцій, що становлять суть восьмого етапу, переходять до дев'ятого етапу, де на дев'ятому етапі проводять наземні та льотні випробування літака, які в сукупності являють собою контрольно-здавальні випробування, при цьому на дев'ятому етапі перед початком випробувань проводиться повний огляд монтажів бортових систем, фюзеляжу, крила і елементів хвостового оперення, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем літака, працездатність елементів систем керування літаком і двигуном, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигуном, роблять запуск двигуна і його вимикання з перевіркою параметрів, причому по бортових системах перевіряють роботу регулюючої апаратури та агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, ви трат, час спрацьовування, а по АО і РЭО додатково перевіряють працездатність, відсутність перешкод, якість прийому та передачі сигналів. Закінчують технологічний процес контрольновідбудовного ремонту літаків типу Л-39 виконанням десятого етапу, де виконують операції по обробці, фарбуванню, консервації, упакуванню та здаванню об'єкта ремонту замовникові. 17 37394 Підвищення ефективності технологічного процесу контрольно-відбудовного ремонту літаків типу Л-39, у порівнянні з прототипом, досягається за рахунок введення у виробничий процес нових технологічних операцій, які підвищують якість і ефективність ремонту літаків типу Л-39. Удосконалений (шляхом додавання у відомі технологічні процеси ремонту літаків типу Л-39 нових технологічних операцій) технологічний процес ремонту літаків дозволить не тільки скоротити час на проведення капітального ремонту зазначених конструктивних елементів літаків типу Л-39, але й у значній мірі знизити фінансові витрати, які передбачаються на закупівлю нових вузлів і агрегатів замість непридатних до експлуатації, шляхом виготовлення аналогічних конструкцій на базі ремонтного підприємства з відносно невеликим об'ємом виробництва. Підвищення ефективності технологічного процесу контрольно-відбудовного ремонту літаків типу Л39, який заявляється, у порівнянні з прототипом, досягається також і тим, що в те хнології, яка покладена в основу зазначеного технологічного процесу, використовуються технологічні операції, які дозволяють підвищити вірогідність результатів 18 діагностування конструкцій літаків типу Л-39, що ремонтується після експлуатації за технічним станом. Джерела інформації 1. Ремонт летательных аппаратов: Учебник для вузов гражданской авиации. / Под ред. Н.Л. Голего. М.: Транспорт, 1977, стр. 26-288. 2. Восстановление боевой авиационной техники. Учебное пособие /В.К. Стасенков, В.И. Иванов, К.В. Субботин, В.В. Ермолаев, Ю.М. Мещеряков/. Издание Киевского института ВоенноВоздушных Сил, Киев, 1995, стр. 36-245 - аналог. 3. К.Я. Орлов, В.А Пархимович «Ремонт самолетов и вертолетов», Допущено Управлением учебных заведений МГА в качестве учебника для средних специальных учебных заведений гражданской авиации. Москва, «Транспорт», 1986, стр. 18-19 -прототип. 4. К.Я. Орлов, В.А. Пархимович «Ремонт самолетов и вертолетов», Допущено Управлением учебных заведений МГА в качестве учебника для средних специальных учебных заведений гражданской авиации. Москва, «Транспорт», 1986, стр. 18. 19 37394 20 21 37394 22 23 Комп’ютерна в ерстка І.Скворцов а 37394 Підписне 24 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacturing method of control-restorative maintenance of aircraft of l-39 type

Автори англійськоюGoncharenko Mykola Fedorovych, Hostischev Valentyn Valentynovych, Marevskyi Oleh Vitaliiovych, Piatetskyi Oleksandr Vasyliovych, Shvydkyi Oleh Pavlovych

Назва патенту російськоюТехнологический процесс контрольно-восстановительного ремонта самолетов типа л-39

Автори російськоюГончаренко Николай Федорович, Гостищев Валентин Валентинович, Маревский Олег Витальевич, Пятецкий Александр Васильевич, Швыдкий Олег Павлович

МПК / Мітки

МПК: B64F 5/00

Мітки: контрольно-відбудовного, л-39, технологічний, літаків, процес, ремонту, типу

Код посилання

<a href="https://ua.patents.su/12-37394-tekhnologichnijj-proces-kontrolno-vidbudovnogo-remontu-litakiv-tipu-l-39.html" target="_blank" rel="follow" title="База патентів України">Технологічний процес контрольно-відбудовного ремонту літаків типу л-39</a>

Попередній патент: Спосіб визначення дійсної площі перерізу шару, що зрізується, при точінні деталей з тороїдальними ділянками різцем з радіусом при вершині

Наступний патент: Спосіб випробування та перевірки паливно-масляного агрегату 4030

Випадковий патент: Спосіб одержання духмяних вод при виробництві коньяку