Процес ремонту дефектних ділянок трубопроводів

Номер патенту: 80511

Опубліковано: 25.09.2007

Автори: Бут Віктор Степанович, Шлапак Любомир Степанович, Оверко Олександр Федорович, Сидор Михайло Дмитрович, Ковалів Євстахій Йосипович, Беккер Михайло Вікторович, Олійник Олег Ігорович, Педько Борис Іванович, Кадай Сергій Іванович, Дрогомирецький Михайло Миколайович, Максимов Сергій Юрійович

Формула / Реферат

1. Процес ремонту дефектних ділянок трубопроводів, який полягає в тому, що дефектну ділянку труби очищують від продуктів корозії, вирівнюють поверхню за допомогою шпаклівки, змащують клеєм, остаточно вирівнюють поверхню труби скломатом та підсилюють бандажуванням скловолокнистим матеріалом, просоченим поліефірною смолою, який відрізняється тим, що попередньо з обох сторін дефектної ділянки встановлюють по два технологічних кільця, які зварюють за периметром у зазор між ними, формують композитний бандаж і до технологічних кілець приєднують поздовжніми кутовими швами металевий каркас, що складається з декількох сегментів.

2. Процес за п. 1, який відрізняється тим, що кількість сегментів металевого каркаса вибирають в залежності від послаблення стійкості дефектної ділянки трубопроводу в поздовжньому напрямку.

3. Процес за п. 1, який відрізняється тим, що товщина шару композитного бандажу дорівнює товщині стінки технологічних кілець.

4. Процес за п. 1, який відрізняється тим, що зварні кутові шви розташовують на відстані від композитного матеріалу, що перевищує радіус ізотерми температури плавлення композиту під час нагрівання зварювальною дугою металу з'єднуваних елементів.

Текст

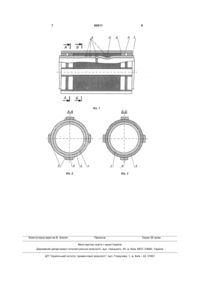

1. Процес ремонту дефектних ділянок трубопроводів, який полягає в тому, що дефектну ділянку труби очищують від продуктів корозії, вирівню C2 2 (19) 1 3 транспорту продукту, перекриття трубопроводу і спорудження обвідної лінії. Відомий також спосіб ремонту локальних пошкоджень трубопроводів [патент Росії №2213289, МПК F16L55/175, 55/18, опублікований 27.09.2003 року], який полягає в тому, що на ушкоджену ділянку трубопроводу накладають дві металеві циліндричні півоболонки, стягують їх, а порожнину між півоболонками та трубою заповнюють швидко твердну чим герметиком. В якості півоболонок використовують дві півмуфти, кожна з яких має кільцеві канавки по торцях, кільцеву центральну проточку і два штуцери, один з яких з'єднаний із центральною проточкою, а другий - з кільцевою канавкою на торці. Суміщають місце локального ушкодження труби з одним із центральних штуцерів, прогрівають півмуфти до температури трубопроводів, заповнюють термотверднучим герметиком кільцеві канавки через торцеві штуцера і витримують час, необхідний для затвердіння герметика. Через центральний штуцер під тиском, що перевищує тиск транспортованого продукту в зону ушкодження нагнітають розрахункову кількість термотверднучого герметика. Це технічне рішення використовують при експлуатації трубопроводів, що транспортують пар, гарячу воду, паровий конденсат. Як і попередні аналоги, цей спосіб вимагає зупинки перекачки, є дуже трудомістким і довготривалим. Вибір способу ремонту ушкодженої дільниці трубопроводу залежить від типу дефектів в ньому, а саме: - ремонт трубопроводу з ушкодженнями, що викликані зовнішнім негативним впливом (викликані корозією або механічними ушкодженнями); - ремонт трубопроводу з ушкодженнями, викликаними внутрішнім негативним впливом (корозія, втрата металу); - ремонт компонентів трубопроводу, що протікають. Правильність вибору способу ремонту трубопроводу за існуючими технологіями залежить від інформації, отриманій згідно ультразвукових або рентгенографічних досліджень, які кількісно оцінюють ступінь втрати металу і здатність ушкодження витримувати осьові навантаження, які в складних системах трубопроводів можуть бути досить значними, а при подальшому погіршенню ситуації з внутрішньою або зовнішньою втратою металу може призвести до нездатності стінки труби утримувати такі осьові навантаження. Якщо зовнішня поверхня трубопроводу ушкоджена в такій мірі, що високо еластична прокладка здатна забезпечити достатню герметизацію в безпосередній близькості від ушкодження, зовнішню поверхню трубопроводу відновлюють за допомогою певного наповнюючого матеріалу. Для зон великих пошкоджень, вм'ятин, розшарувань, втрат металу тощо використовують стальні рукави заповнені рідкою епоксидною смолою. Для ремонту труби з великими втратами металу, використовують затискачі, які мають циліндричну форму і складаються з двох половинок. Затискачі охоплюють місце течі з двох сторін на великій відстані, створюючи герметизовану оболонку, що утримує тиск. Герметизація оболонки здій 80511 4 снюється високо еластичними прокладками. Система працює як манжетне ущільнення. У випадках коли має місце значний знос секцій трубопроводу великих розмірів, відновлення за допомогою ремонтних затискачів або рукавів не економічне. В таких випадках використовують ремонтні муфти та з'єднувачі у поєднанні із заміною секції трубопроводу. Проте, в цьому випадку необхідно протистояти прикладеному осьовому навантаженню через внутрішній тиск, оскільки існує ймовірність роз'єднання елементів труб. Спосіб ремонту з використанням половинок муфти, заповненої рідкою епоксидною смолою, ефективний у боротьбі із внутрішньою втратою металу, включаючи боротьбу із наступним ростом втрати металу через стінку труби. Спосіб запобігає ушкоджуючому радіальному здуттю труби, і забезпечує безперервну передачу навантаження через рідку епоксидну смолу до стального рукава. Здатність цього способу ремонту зупинити течу трубопроводу забезпечується завдяки адгезії до вказаної труби і підготовці поверхні муфти піскоструминною обробкою. Проте цей спосіб не є ефективним, оскільки дві половинки муфти вимагають зварювання у довжину, а епоксидна смола, введена у простір кільця вимагає 24 години для застигання і набуття потрібної міцності. Спосіб ремонту трубопроводів, який виконується за допомогою ремонтних затискачів або з'єднувачів повинен забезпечувати цілісність і надійність не тільки для режимів нормальної експлуатації, айв аварійних випадках, наприклад, при пожежі. Проте спосіб ремонту за допомогою муфти, заповненої епоксидною смолою, не може застосовуватись в ситуаціях, де така система може постраждати від пожежі, оскільки виходить з ладу. Для забезпечення пожежонебезпеки з'єднань для труб необхідне застосування системи герметизації на основі металу. Відомі способи ремонту трубопроводу із застосуванням композитних матеріалів. Це матеріали армовані склом або вуглецем на основі поліестера, складного ефіру вінілового спирту або епоксидної смоли. Ремонт включає обгортання дефектної зони для зміцнення композитним шаруватим пластиком, що складається із волокнистого армуючого матеріалу і термореактивної полімерної матриці, яка згодом застигає із застосуванням хімічних матеріалів. [Сообщения об оффшорных технологиях 2001/038. «Временный/постоянный ремонт труб Руководящие принципы». Подготовлено АЕА TechNet logy Consulting]. Відомі способи ремонту трубопроводу із застосуванням композитних матеріалів не забезпечують довговічність ремонту, термін якого складає до двох років. Композити на основі вищеназваних смол твердіють при кімнатній температурі, що також складає труднощі їх застосування при діючому трубопроводі. Для збільшення терміну експлуатації або для режимів роботи при більш високих тисках після застигання композитного матеріалу, місце ремонту вимагає додаткової обробки. Найбільш близьким до запропонованого винаходу є відомий спосіб ремонту газонафтопроводів, 5 що мають локальні дефекти поверхні, такі як корозія, механічні пошкодження тощо. Спосіб полягає в тому, що дефектну ділянку труби очищують від продуктів корозії, вирівнюють поверхню за допомогою шпаклівки, змащують клеєм для покращення адгезії матеріалу бандажу із поверхнею труби, остаточно вирівнюють поверхню дефектної ділянки труби скломатом, на яку накладають скловолокнистий матеріал, змочений поліефірною смолою, після чого наносять захисне покриття, основу якого складає композиція із смоли та каталізатора [каталог «Поліпромсинтез ЛТД», ТУ У 22887593.006 - 2000 «Ремонт магістральних і технологічних трубопроводів композитними підсилюючими бандажами» «Поліпромсинтез»]. Ремонт із застосуванням відомих підсилюючих композитних бандажів не вимагає спеціального обладнання і проведення трудомістких зварювальних робіт. При цьому немає необхідності зупиняти транспортування газу та звільнення від нього трубопроводу. Проте, при накладанні такого бандажу на трубу, не можливо досягти щільного прилягання, внаслідок чого виникають великі контактні напруження, які будуть провокувати пришвидшення корозії, а перепад напружень в місцях переходу від здеформованої бандажем частини трубопроводу до недеформованої буде викликати краєві напруження, що призведуть до появи нових пошкоджень в місцях, де знаходяться краї бандажу. В основу винаходу покладено задачу вдосконалення способу ремонту локальних пошкоджень трубопроводу, який би шляхом введення нових елементів у композитний підсилюючий бандаж дозволив розвантажити дефектну ділянку у повздовжньому напрямку, забезпечити безперервну передачу радіального навантаження між композитним підсилюючим бандажем і трубопроводом, і тим самим відновити міцність до рівня бездефектної труби, збільшити термін служби трубопроводу, розширити функціональні можливості способу із забезпеченням ремонту дефектів різного походження і виду. При цьому ремонт екологічно безпечний і не вимагає зупинки перекачування продукту. Поставлена задача вирішується тим, що у відомому способі ремонту локальних пошкоджень трубопроводів, який полягає в тому, що дефектну ділянку труби очищують від продуктів корозії, вирівнюють поверхню за допомогою шпаклівки, змащують клеєм, остаточно вирівнюють поверхню труби скломатом та підсилюють бандажуванням скловолокнистим матеріалом, просоченим поліефірною смолою, згідно з винаходом, попередньо з обох сторін дефектної ділянки встановлюють по два технологічних кільця, які зварюють з трубопроводом за периметром у зазор між ними, формують композитний бандаж і тільки після цього до технологічних кілець приєднують поздовжніми кутовими швами металевий каркас, що складається з декілька сегментів. Накладання на тіло трубопроводу скловолокнистого композитного бандажу, просоченого поліефірною смолою, дозволить підсилити тіло труби і розвантажити її в поперечному (окружному) на 80511 6 прямку. Встановлення багатосегментного металевого каркасу, який буде мати контакт із трубою тільки на певних ділянках ремонтованого трубопроводу, які визначаються на підставі розрахунків, вихідними даними для яких є ступені розвантаження трубопроводу, дозволить зменшити поздовжні напруження. Таким чином забезпечується безперервна передача радіального навантаження між композитним підсилюючим бандажем і трубопроводом. До того ж система герметизації на основі металу забезпечує пожежонебезпеку з'єднання. Технологічні кільця, встановлені з торців композитного бандажу, забезпечують його щільне прилягання до тіла труби і зменшують контактні напруження. Витрати часу, необхідного для зміцнення композитного бандажу і охоплення його з трубою, що складають 4-8 годин, набагато менші, ніж у попередніх аналогах. Спосіб ремонту трубопроводу ілюструється кресленням, де на Фіг.1 зображено схему ремонту із накладанням бандажу з технологічними кільцями; на Фіг.2 - вид АА на Фіг.1; на Фіг.3 - вид Б-Б на Фіг.1. Спосіб здійснюють наступним чином. Ділянку трубопроводу 1 з дефектами типу б очищують від ізоляції та забруднень. З обох сторін дефектної ділянки 1 встановлюють по два технологічних кільця 2, які зварюють з трубопроводом 1 за периметром в зазор між ними. Далі зачищають відрізок трубопроводу 7, що знаходиться між технологічними кільцями 2, вирівнюють поверхню шпаклівкою, змащують клеєм для покращення адгезії матеріалу бандажу із поверхнею труби, остаточно вирівнюють поверхню дефектної ділянки труби скломатом та бандажують скловолокнистим матеріалом, насиченим поліефірною смолою 3. Внаслідок цього на поверхні труби формується оболонка, яка володіє ізоляційними та підсилюючими властивостями, і товщина шару якої не перевищує товщину стінки технологічних кілець. Не чекаючи повної поліконденсації (затвердіння) композиту на технологічні кільця встановлюють сегменти металевого каркасу 4, які з'єднують їх між собою за допомогою флангових кутових швів 5. Це дозволяє розвантажити стінку дефектної ділянки трубопроводу не тільки в окружному напрямку, а й зменшити поздовжні напруження. Кількість сегментів металевого каркасу вибирають в залежності від послаблення стійкості дефектної ділянки трубопроводу в поздовжньому напрямку. Товщина шару композитного бандажу дорівнює товщині стінки технологічних кілець. Зварні кутові шви розташовують на відстані від композитного матеріалу, що перевищує радіус ізотерми температури плавлення композиту під час нагрівання зварювальною дугою металу з'єднуваних елементів. З цим способом надійно ліквідуються дефекти трубопроводу, позначені поз. 6. Даний спосіб ремонту особливо ефективний при підсиленні "косих" стиків, ділянок з гофрами і вм'ятинами, а також при глибоких корозійно-механічних пошкодженнях трубопроводу, розвинутих в окружному напрямку. 7 Комп’ютерна верстка В. Клюкін 80511 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess of repair of defect sections of pipelines

Автори англійськоюBekker Mykhailo Viktorovych, But Viktor Stepanovych, Drohomyretskyi Mykhailo Mykolaiovych, Kadai Serhii Ivanovych, Kovaliv Yevstakhii Yosypovych, Maksymov Serhii Yuriiovych, Overko Oleksandr Fedorovych, Oliinyk Oleh Ihorovych, Ped'ko Borys Ivanovych, Sydor Mykhailo Dmytrovych, Shlapak Liubomyr Stepanovych

Назва патенту російськоюПроцесс ремонта дефектных участков трубопроводов

Автори російськоюБеккер Михаил Викторович, Бут Виктор Степанович, Дрогомирецкий Михаил Николаевич, Кадай Сергей Иванович, Ковалив Евстахий Иосифович, Максимов Сергей Юрьевич, Оверко Александр Федорович, Олийник Олег Игоревич, Педько Борис Иванович, Сидор Михаил Дмитриевич, Шлапак Любомир Степанович

МПК / Мітки

МПК: F16L 55/18

Мітки: дефектних, ділянок, ремонту, процес, трубопроводів

Код посилання

<a href="https://ua.patents.su/4-80511-proces-remontu-defektnikh-dilyanok-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Процес ремонту дефектних ділянок трубопроводів</a>

Попередній патент: Фунгіцидна суміш, засіб, спосіб боротьби, посівний матеріал та застосування сполук

Наступний патент: Спосіб одержання лізергінової кислоти

Випадковий патент: Спосіб лікування хворих з посттравматичним панкреатитом