Спосіб і пристрій для регулювання щонайменше одного робочого параметра рабочих органів зернозбирального комбайна

Номер патенту: 84269

Опубліковано: 10.10.2008

Автори: Фітцнер Вернер, Бенке Віллі, Баумгартен Йоахім

Формула / Реферат

1. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна, причому робочі органи комбайна утворені молотильними органами, а також розташованими за ними сепараційними органами і щонайменше одним зерноочисним пристроєм, що включає зерноочисні органи, а зерноочисний пристрій функціонально з'єднаний за допомогою щонайменше одного зворотного пристрою з молотильними органами, який відрізняється тим, що до зворотного пристрою (35) підключений щонайменше один вимірювальний пристрій (36, 40) для виміру потоку (31) зворотної збираної маси, а генеровані щонайменше одним вимірювальним пристроєм (36, 40) сигнали (X, Y) використовуються для регулювання одного або декількох робочих параметрів (54) щонайменше одного робочого органа (45).

2. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за п. 1, який відрізняється тим, що щонайменше один робочий орган (45) утворений щонайменше одним зерноочисним пристроєм (14), а одним або декількома робочими параметрами (54) є число обертів (24) зерноочисного вентилятора, ширина (25) верхнього решета і ширина (26) нижнього решета.

3. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що сигналами (X, Y) є кількість (41) зворотної збираної маси і частка (37) зворотного зерна.

4. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що вимірювальний пристрій має пристрій (39) формування та індикації сигналів, що формує сигнали (X, Y) залежно від робочих параметрів (24-26) зерноочисного пристрою (14).

5. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що використані відомі вимірювальні пристрої (43, 44) для реєстрації зернових втрат (49, 50), які реєструються залежно від робочих параметрів (24-26) зерноочисного пристрою (14).

6. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за п. 5, який відрізняється тим, що зернові втрати (49, 50) включають втрати при сепарації (49) збираної маси і/або втрати (50) при зерноочистці.

7. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що пристрій (39) формування та індикації сигналів містить регулятор (53), в якому закладені алгоритми (56-58), що оптимізують число обертів (24) і/або ширину (25) верхнього решета, і/або ширину (26) нижнього решета в залежності щонайменше від кількості (41) зворотної збираної маси і частки (37) зворотного зерна.

8. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що алгоритми (56-58) регулювання вибрані залежно від робочих параметрів (24-26), що оптимізують.

9. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за п. 1, який відрізняється тим, що використовують регулятор (53), який вибирає один або декілька алгоритмів (56-58) регулювання за одним або кількома підлягаючими регулюванню робочими параметрами (24-26).

10. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що в одному або декількох алгоритмах (56-58) регулювання враховують специфічні параметри (59) збираної маси, причому параметрами (59) є витрата збираної маси, її вид і її властивості.

11. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що введення у дію регулятора (53), який містить алгоритми (56-58), здійснюють у процесі роботи зернозбирального комбайна (1), причому сигнали (X, Y), встановлені в момент введення у дію регулятора (53), утворюють параметри регулювання (61) одного або декількох робочих параметрів (54).

12. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за п. 1, який відрізняється тим, що за допомогою параметрів регулювання (61) визначають робочу точку регулювання.

13. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що введення у дію регулятора (53) визначають згідно з встановленим горизонтом чистоти зерна і низькими зерновими втратами (49, 50).

14. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що зернозбиральний комбайн (1) в момент введення у дію регулятора (53) переміщається з приблизно постійною швидкістю або при приблизно постійній витраті збираної маси.

15. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що, коли підлягаючим оптимізації параметром (54) є ширина (26) нижнього решета, то алгоритмом (56) регулювання при збільшенні кількості (41) зворотної збираної маси та частки (37) зворотного зерна збільшують ширину (26) нижнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна, а при зменшенні кількості (41) зворотної збираної маси та частки (37) зворотного зерна зменшують ширину (26) нижнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна.

16. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що, коли підлягаючим оптимізації параметром (54) є ширина (25) верхнього решета, то алгоритмом (57) регулювання при збільшенні кількості (41) зворотної збираної маси і зменшенні частки (37) зворотного зерна зменшують ширину (25) верхнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількостей (41) зворотної збираної маси і частки (37) зворотного зерна, а при зменшенні кількості (41) зворотної збираної маси і збільшенні частки (37) зворотного зерна збільшують ширину (25) нижнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна.

17. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що, коли підлягаючим оптимізації параметром (54) є число обертів (24) зерноочисного вентилятора, то алгоритмом (58) регулювання при зменшенні кількості (41) зворотної збираної маси та збільшенні частки (37) зворотного зерна збільшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси і частки (37) зворотного зерна, а при збільшенні кількості (41) зворотної збираної маси і частки (37) зворотного зерна зменшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна.

18. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що, коли підлягаючим оптимізації параметром (54) є число обертів (24) зерноочисного вентилятора, то алгоритмом (58) регулювання при зменшенні кількості (41) зворотної збираної маси та частки (37) зворотного зерна зменшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна, а при збільшенні кількості (41) зворотної збираної маси і зменшенні частки (37) зворотного зерна збільшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна.

19. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що оптимізовані робочі параметри (24-26) на робочих органах (45) встановлюють з місця комбайнера або автоматично регулятором (53).

20. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що регулятор (53) виконують таким, що відключається.

21. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що для встановлюваних регулятором (53) робочих параметрів (54) у регуляторі (53) закладають верхні і/або нижні граничні значення (64).

22. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що у закладених в регуляторі (53) алгоритмах (56-58) враховують збурні діяння (65), для яких передбачені поля допусків, при виході за які процес регулювання припиняють, і вводять нову робочу точку.

23. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняється тим, що збурними діяннями можуть бути властивості збираної маси і/або відношення витрати зерна до висоти шару збираної маси.

24. Пристрій для здійснення способу за п. 1, який відрізняється тим, що до зворотного пристрою (35) підключений щонайменше один вимірювальний пристрій (36, 40) для виміру потоку (41) зворотної збираної маси, а генеровані щонайменше одним вимірювальним пристроєм (36, 40) сигнали (X, Y) потоку зворотної збираної маси передаються на пристрій (39) формування та індикації сигналів, що містить щонайменше один регулятор (53), причому сигнали (X, Y) потоку зворотної збираної маси утворюють параметр регулювання для оптимізації одного або декількох робочих параметрів (54) щонайменше одного робочого органа (45).

Текст

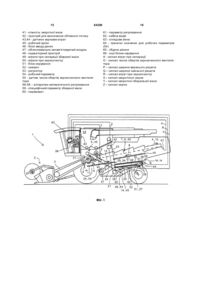

регулювання при збільшенні кількості (41) зворотної збираної маси і зменшенні частки (37) зворотного зерна зменшують ширину (25) верхнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількостей (41) зворотної збираної маси і частки (37) зворотного зерна, а при зменшенні кількості (41) зворотної збираної маси і збільшенні частки (37) зворотного зерна збільшують ширину 4 (25) нижнього решета доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна. 17. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що, коли підлягаючим оптимізації параметром (54) є число обертів (24) зерноочисного вентилятора, то алгоритмом (58) регулювання при зменшенні кількості (41) зворотної збираної маси та збільшенні частки (37) зворотного зерна збільшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси і частки (37) зворотного зерна, а при збільшенні кількості (41) зворотної збираної маси і частки (37) зворотного зерна зменшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна. 18. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що, коли підлягаючим оптимізації параметром (54) є число обертів (24) зерноочисного вентилятора, то алгоритмом (58) регулювання при зменшенні кількості (41) зворотної збираної маси та частки (37) зворотного зерна зменшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна, а при збільшенні кількості (41) зворотної збираної маси і зменшенні частки (37) зворотного зерна збільшують число обертів (24) зерноочисного вентилятора доти, поки не буде досягнутий встановлений параметр (61) регулювання кількості (41) зворотної збираної маси та частки (37) зворотного зерна. 19. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що оптимізовані робочі параметри (24-26) на робочих органах (45) встановлюють з місця комбайнера або автоматично регулятором (53). 20. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що регулятор (53) виконують таким, що відключається. 21. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що для встановлюваних регулятором (53) робочих параметрів (54) у регуляторі (53) закладають верхні і/або нижні граничні значення (64). 22. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що у закладених в регуляторі 5 84269 6 (53) алгоритмах (56-58) враховують збурні діяння (65), для яких передбачені поля допусків, при виході за які процес регулювання припиняють, і вводять нову робочу точку. 23. Спосіб регулювання щонайменше одного робочого параметра робочих органів зернозбирального комбайна за одним з попередніх пунктів, який відрізняє ться тим, що збурними діяннями можуть бути властивості збираної маси і/або відношення витрати зерна до висоти шару збираної маси. 24. Пристрій для здійснення способу за п. 1, який відрізняє ться тим, що до зворотного пристрою (35) підключений щонайменше один вимірювальний пристрій (36, 40) для виміру потоку (41) зворотної збираної маси, а генеровані щонайменше одним вимірювальним пристроєм (36, 40) сигнали (X, Y) потоку зворотної збираної маси передаються на пристрій (39) формування та індикації сигналів, що містить щонайменше один регулятор (53), причому сигнали (X, Y) потоку зворотної збираної маси утворюють параметр регулювання для оптимізації одного або декількох робочих параметрів (54) щонайменше одного робочого органа (45). Винахід стосується способу регулювання робочого органа зернозбирального комбайна згідно з обмежувальною частиною пункту 1 формули винаходу, а також пристрою для здійснення способу згідно з обмежувальною частиною пункту 24 формули. З рівня техніки відомо багато систем для визначення зернових втрат, в яких інформація про зернові втрати використовується для зміни певних робочих параметрів робочих органів зернозбирального комбайна. Так, наприклад, в [ЕР 0339141] описана система, в якій для виміру різних зернових потоків у різних місцях комбайна встановлені пристрої для їх детектування. За допомогою обчислювальних алгоритмів за отриманою інформацією про зернові потоки визначають величини зернових втрат, які служать для комбайнера індикатором для зміни різних робочих параметрів комбайна. Незалежність визначення необхідних змін робочих параметрів комбайна за виміряними значеннями зернових втрат від рівня знань і можливостей комбайна забезпечує опублікована в [ЕР 0728409] система автоматичного регулювання однієї ділянки у комбайні залежно від виміряних зернових втрат. Такого роду способи мають спільний основний недолік, що вони дозволяють виміряти зернові втрати тільки після того, як збирана маса пройшла через комбайн, тобто тоді, коли вже пізно реагувати на зміну умов сепарації збираної маси. Тому в основу винаходу поставлена задача створення пристрою, який завчасно знаходив би зміну умов збирання врожаю і завдяки цьому забезпечував би ефективну підгонку робочих параметрів сільськогосподарських робочих машин до умов збирання врожаю, що змінюються. Поставлена задача вирішується, згідно з винаходом, ознаками відмітних частин пунктів 1 і 24 формули винаходу. Підключення до зворотного пристрою зернозбирального комбайна вимірювального пристрою для виміру зворотного потоку збираної маси і використання сигналів, що генеруються цим пристроєм, для регулювання одного або декількох робочих параметрів щонайменше одного робочого органа комбайна забезпечують завчасну і ефективну підгонку робочих параметрів комбайна до умов збирання врожаю, що змінюються. Особливо ефективне регулювання забезпечується тоді, коли щонайменше одним робочим органом є зерноочисний пристрій, підпорядкований дуже складним залежностям, а оптимізованими робочими параметрами - число обертів зерноочисного вентилятора, а також ширина верхнього і нижнього решіт. Точність регулювання може бути особливо підвищена за рахунок того, що сигнали про потоки зворотної збираної маси та її кількість охоплюють також частку зворотного зерна, оскільки обидва параметри є показниками умов збирання і, отже, ефективності роботи зернозбирального комбайна. Згідно з винаходом, вимірювальний пристрій містить пристрій формування та індикації сигналів, який збирає і обробляє сигнали залежно від робочих параметрів зерноочисного пристрою, що забезпечує найбільш прості шляхи реалізації регулювання робочих органів зернозбирального комбайна. Згідно з іншою переважною формою виконання винаходу у комбайні встановлені, крім того, відомі вимірювальні пристрої для збору та обробки сигналів про зернові втрати, що забезпечують збір та обробку сигналів про зернові втрати при сепарації збираної маси і при зерноочистці залежно від різних робочих параметрів комбайна. Особлива перевага такої форми виконання винаходу полягає в інформуванні комбайнера про вплив регулювання на зернові втрати. Особливо просте здійснення запропонованого способу полягає у тому, що до пристрою формування та індикації сигналів підключений регулятор із закладеними в нього алгоритмами регулювання, які оптимізують різні робочі параметри робочого органа залежно від виміряних кількостей зворотної збираної маси та частки зернових втрат, причому діапазон регулювання підвищується за рахунок того, що алгоритми регулювання особливим чином налаштовані на різні робочі параметри, що оптимізуються. Зручне для комбайнера здійснення способу виходить тоді, коли регулятор автоматично обирає ті або інші алгоритми регулювання для оптимізації робочих параметрів. Крім того, завдяки цьому регулювання стає незалежним від спеціальних знань комбайнера. Разом з цим, для підвищення якості регулювання в закладених у регуляторі алгоритмах регу 7 84269 лювання враховуються такі специфічні параметри збираної маси, як, наприклад, витрата збираної маси, вид цієї маси і її властивості, оскільки специфічні параметри збираної маси справляють значний вплив на регулювання різних робочих параметрів комбайна. У найпростішому випадку введення в дію регулятора і, отже, запуск процесу регулювання, може здійснюватися комбайнером, причому кількість зворотної маси і частка зворотного зерна, визначені вимірювальними пристроями у момент запуску регулювання, утворюють параметри регулювання і, отже, робочу точку регулювання. У найпростішому випадку запуск регулювання комбайнером може здійснюватися таким чином, що комбайнер на основі наданої йому інформації про зернові втрати вручн у обирає робочу точку регулювання при низьких зернових втрата х і достатній чистоті зерна, тобто при так званому суб'єктивному горизонті чистоти зерна, після чого починається регулювання робочих органів. Для того, щоб комбайнер мав змогу визначати оптимальні умови для прийняття рішення про те, яку робочу точку закласти в основу регулювання, переважним є так зване еталонне пересування комбайна перед початком регулювання з приблизно постійною швидкістю або з приблизно постійною витратою збираної маси. Особливо ефективна оптимізація ширини нижнього решета досягається тоді, коли передбачений для цього алгоритм регулювання при збільшенні кількості зворотної збираної маси і частки зворотного зерна збільшує ширину нижнього решета доти, поки кількість зворотної збираної маси і частка зворотного зерна приблизно не відповідатимуть раніше визначеному параметру їх регулювання, а при зменшенні кількості зворотної збираної маси і частки зворотного зерна зменшує ширину нижнього решета доти, поки кількість зворотної збираної маси і частка зворотного зерна не будуть приблизно відповідати раніше визначеному параметру їх регулювання. При різних впливах робочих параметрів на ефективність сепарації збираної маси ефективна оптимізація ширини верхнього решета досягається тоді, коли передбачений для цього алгоритм регулювання при збільшенні кількості зворотної збираної маси і зменшенні частки зворотного зерна зменшує ширину верхнього решета доти, поки кількість зворотної збираної маси і частка зворотного зерна не будуть приблизно відповідати раніше визначеному параметру їх регулювання, а при зменшенні кількості зворотної збираної маси і збільшенні частки зворотного зерна збільшує ширину нижнього решета доти, поки кількість зворотної збираної маси і частка зворотного зерна не будуть приблизно відповідати раніше визначеному параметру їх регулювання. Особливо ефективна оптимізація числа обертів зерноочисного вентилятора досягається тоді, коли передбачений для цього алгоритм регулювання при зменшенні кількості зворотної збираної маси і одночасному збільшенні частки зворотного зерна збільшує число обертів зерноочисного вентилятора доти, поки кількість зворотної збираної 8 маси і частка зворотного зерна не будуть приблизно відповідати раніше визначеному параметру їх регулювання, а при збільшенні кількості зворотної збираної маси і частки зворотного зерна зменшує число обертів зерноочисного вентилятора доти, поки кількість зворотної збираної маси і частка зворотного зерна не будуть приблизно відповідати раніше визначеному параметру їх регулювання. Внаслідок складного взаємозв'язку між числом обертів зерноочисного вентилятора і ефективністю сепарації збираної маси переважним є таке регулювання, коли алгоритм регулювання при зменшенні кількості зворотної збираної маси і частки зворотного зерна зменшує число обертів зерноочисного вентилятора доти, поки не буде знов досягнутий раніше визначений параметр регулювання кількості зворотної збираної маси і частки зворотного зерна, а при збільшенні кількості зворотної збираної маси і зменшенні частки зворотного зерна збільшує число обертів зерноочисного вентилятора доти, поки не буде знов досягнутий раніше визначений параметр регулювання кількості зворотної збираної маси і частки зворотного зерна. Згідно з ще однією переважною формою виконання винаходу, подальше розвантаження комбайнера від участі у процесі регулювання досягається шляхом автоматичного встановлення оптимізованих робочих параметрів робочих органів. Для виключення надто жорстких вимог до системи регулювання робочих параметрів робочих органів комбайна або забезпечення регулювання в строго розумних межах робочі оптимізовані параметри, що визначаються регулятором, обмежуються верхньою і/або нижньою межами їх величин. З тієї ж точки зору алгоритми регулювання, крім того, можуть враховувати так звані збурні діяння з їхніми полями допусків, причому при виході цих діянь за верхню або нижню межі процес регулювання припиняється, а комбайнер запитує дані про нову робочу точку. Особливо сильними збурними діяннями є властивості збираної маси, відношення витрати зерна до кількості його повернення, а також відношення витрати зерна до висоти шару збираної маси. Подальші переважні форми виконання винаходу є предметом інших залежних пунктів формули і описані нижче на прикладі виконання винаходу, відображеному на декількох фігурах креслень, де подані: на Фіг.1 - вигляд збоку запропонованого зернозбирального комбайна; на Фіг.2 - схематичне зображення структури регулювання; на Фіг.3 схематичне зображення алгоритму регулювання «ширини нижнього решета»;на Фіг.4 - схематичне зображення алгоритму регулювання «ширини верхнього решета»; на Фіг.5 - схематичне зображення алгоритму регулювання «числа обертів зерноочисного вентилятора».На Фіг.1 показаний зернозбиральний комбайн 1, до фронтального похилого транспортера 3 якого підключена жниварка 2. Похилий транспортер 3 відомим чином передає потік 4 збираної жниваркою 2 маси у його задній зоні на молотильний орган 5, на якому спочатку відокремлюється потік 6, що складається в основному із 9 84269 зерна, необмолочених колосків, дрібного вороха і полови. У задній зоні молотильного органа 5 решта потоку 4 збираної маси потрапляє на виконане у вигляді клавішного соломотряса 7 сепараційний пристрій 8, у нижній зоні якого відокремлюється потік 9, що складається в основному також із зерна, необмолочених колосків, дрібного вороха і полови. У той час, як відокремлений на клавішному соломотрясі 7 потік 9 збираної маси підводиться через скатну дошку 10 до так званої струсної дошки 11, відокремлений на молотильному органі 5 потік 6 збираної маси потрапляє безпосередньо на струсн у дошк у 11. У задній зоні клавішного соломотряса 7 з комбайна 1 вивантажується вже потік 4 збираної маси, що складається в основному із соломи та незначної частки залишкового зерна, що являє собою втрати сепарації 12.Потоки 6, 9 збираної маси, що потрапляють на струсну дошку 11, передаються у вигляді сумарного потоку 13 на розташований за струсною дошкою 11 зерноочисний пристрій 14. Зерноочисний пристрій 14 утворений відомим чином із східчасто розташованих у вертикальному напрямі верхнього 15 і нижнього 16 решіт і щонайменше одного зерноочисного вентилятора 17, що продуває через ці решета повітряний потік. Як правило, хитні решітні пристрої 15, 16, що продуваються повітрям, поділяють потік 13 збираної маси, що передається на них зі струсної дошки 11, в основному на зернову і не зернову складові. При цьому у задній зоні зерноочисного пристрою 14 з комбайна 1 вивантажується потік 19 збираної маси, що складається переважно з дрібного вороха і полови, а також незначної частки зерна, що являє собою так звані втратами зерноочистки. Зерновий потік 20, який пропущений через решітні пристрої 15, 16 і в основному складається із зерна з незначними домішками, відомим чином подається гвинтовим транспортером 21 і зерновим елеватором 22 у зерновий бункер 23. На кількість та склад зернового потоку 20, пропущеного через решета 15,16, можна впливати, з одного боку, шляхом зміни числа обертів 24 зерноочисного вентилятора, а також шляхом зміни ширини прохідної щілини між сусідніми пластинками 27, 28 решіт 15, 16, тобто так званої ширини 25 верхнього решета або ширини 26 нижнього решета. До того ж з рівня техніки відомий спосіб впливу на ефективність зерноочисного пристрою 14 шляхом зміни частоти коливань решіт 15, 16 або ж шляхом заміни поверхонь 29, 30 решіт залежно від структури очищуваної маси, причому різні поверхні 29, 30 відрізняються величиною прохідних отворів. Пластинки 27 верхнього решета 15 в його задній кінцевій зоні розташовані на більшій відстані одна від одної. Ці великі значення ширини 25 верхнього решета 15 забезпечують, зокрема, можливість відокремлення у зазначеній зоні необмолочених колосків і зерен з остюками, що проходять через верхнє решето 15. Одночасно у цій зоні і в задній зоні нижнього решета 16 відокремлюються також зерна, дрібний ворох і полова, які разом утворюють так званий зворотний потік 31, що не покидає комбайн 1. Цей потік подається вздовж напрямної поверхні 32 колосові гвинтові транспор 10 тери 33, який передає зворотний потік 31 на колосовий елеватор 34, що подає його знов до молотильного органа 5. Органи, що визначають шлях зворотного потоку 31 збираної маси, тобто задня зона решітних пристроїв 15, 16, напрямна поверхня 32 гвинтового транспортера 33, колосовий гвинтовий транспортер 33, а також колосовий елеватор 34 утворюють так званий напрямок повернення 35. Згідно з винаходом, за задньою зоною решіт 15, 16 розміщені пристрої 36 для виміру зернового потоку, визначаючі частку зерна у зворотному потоці 31 збираної маси, тобто частку 37 зворотного зерна. У найпростішому випадку пристрої 36 для виміру зернового потоку утворені декількома відомими, розташованими на відстані один від одного стрижневими датчиками 38, що реєструють за принципом корпусного шуму контакти із зернами, що містяться у зворотному потоці 31, і залежно від них генерують відомим чином сигнали X, пропорційні частці 37 зворотного зерна, які передаються на пристрій 39 формування сигналів та індикації. При цьому до колосового елеватора 34 підключений відомий і тому детально тут не описаний пристрій 40 для визначення об'ємного потоку, здатний виміряти кількості 41 зворотної маси, що проходять у колосовому елеваторі 34, причому цей пристрій генерує сигнали Υ кількості 41 зворотної маси, які також передаються на пристрій 39 формування та індикації сигналів. Деталі цього пристрою відомі з [DE 10343916].Далі до зернового елеватора 22 підключений також відомий і тому більш детально не описаний пристрій 42 виміру об'ємного потоку, що детектує зернові потоки 20 у зерновому елеваторі 22. Пристрій 42 генерує сигнали зерна Z, які також передаються на пристрій 39 формування та індикації сигналів. При цьому потоки 4, 19, що ви ходять з комбайна 1, у зоні свого виходу перетинають датчики 43, 44 зернових втрат, які виконані у вигляді відомих, працюючих за принципом корпусного шуму детонаційних датчиків. Зерна, які ще містяться в потоках 4, 19 збираної маси, реєструються датчиками 43, 44 зернових втрат і у вигляді сигналів втрат сепарації А та втрат зерноочистки R передаються на пристрій 39 формування та індикації сигналів. Згідно з попередніми формами виконання винаходу встановлені у комбайні 1 молотильні органи 5, сепараційні пристрої 8, а також зерноочисні пристрої 14 утворюють робочі органи 45. Не виходить за межі винаходу те, що молотильні органи 5 і/або зерноочисні пристрої 8 можуть бути відомим і тому не описаним більш докладно способом замінені обертовими молотильними і/або сепараційними роторами. Далі запропоновані спосіб і пристрій для його здійснення будуть описані з посиланнями на Фіг.25 креслень. Згідно з Фіг.2, пристрій 39 формування та індикації сигналів включає блок введення даних 46, обчислювально-запам'ятовуючий модуль 47, а також графічний індикаторний пристрій 48. Сигнали сепараційних втрат А, сигнали втрат при зерноочистці R, сигнали зворотного зерна X, сигнали зворотної збираної маси Y, а також сигнали зерна Z, що передаються на пристрій 39 формування та індикації сигналів, піддаються подальшій обробці в 11 84269 обчислювально-запам'ятовуючому пристрої 47 і передаються на індикаторний пристрій 48 таким чином, щоб у графічному індикаторному пристрої 48 відображалися сепараційні втрати 49, втрати зерноочистки 50, кількість 41 зворотної маси, а також частка 37 зворотного зерна. Для поліпшення спостереження окремим показанням можуть бути присвоєні символи, за якими можна було б судити про індуковані параметри 37, 41,49,50.Для забезпечення можливості регулювання одного або декількох робочих параметрів щонайменше одного з робочих органів 45 залежно від виміряних кількостей 41 зворотної маси, а також частки 37 зворотного зерна до обчислювально-запам'ятовуючого модуля 47 підключений детально не описаний регулятор 53. Далі описується спосіб регулювання зерноочисного пристрою 14, причому регульованими робочими параметрами можуть бути число обертів 24 зерноочисного вентилятора, ширина 25 верхнього решета, а також ширина 26 нижнього решета. Не виходить за межі винаходу те, що, наприклад, у випадку надмірно високої частки необмолочених колосків у зворотному потоці 31 збираної маси регульованим робочим органом 45 може бути молотильний орган 5, а регульованим робочим параметром 54 - число обертів одного або декількох молотильних барабанів. Для забезпечення можливості регулювання робочих параметрів 54 на регулятор 53 обчислювально-запам'ятовуючого модуля 47 передаються миттєві значення робочого параметра 54. У найпростішому випадку це може здійснюватися завдяки тому, що до зерноочисного вентилятора 17 підключений відомий датчик 56 числа обертів, який визначає миттєві значення числа обертів 24 зерноочисного вентилятора 17 і передає їх у вигляді сигналів А на регулятор 53. Завдяки тому, що ширина 25 верхнього решета і ширина 26 нижнього решета, як правило, регулюється східчасто, на регулятор 53 передаються, крім того, сигнали Ρ ширини 25 верхнього решета і сигнали Q ширини 26 нижнього решета, які являють собою відповідно встановлені значення ширини 25, 26 решіт. Таким чином забезпечується те, що регулятор 53 постійно може приймати як миттєві значення О, Р, Q робочого параметра 54, так і сигнали A, R, Χ, Υ, Ζ, що належать до нього, від різних потоків 12, 19,20, 37,41. За межі винаходу не виходить те, що з метою спрощення різні сигнали A, R не можуть зводитися до не поданого тут окремого сигналу зернових втрат. Оскільки впливи зміни різних робочих параметрів 24-26 на сепараційні характеристики зерноочисного пристрою 14 значно відрізняються один від одного, то в регуляторі 53 закладені узгоджені алгоритми 56, 57, 58 для відповідних робочих параметрів 24-26. Крім того, на робочі параметри 2426 дуже різною мірою значно впливають такі специфічні параметри збираної маси, як її витрата, вид і властивості, наприклад, вогкість збираної маси. Тому у переважній формі виконання винаходу в закладених у регуляторі 53 алгоритмах 56-58 передбачений облік специфічних параметрів 59 збираної маси, причому таким чином, щоб робочі параметри 24-26, що оптимізуються, визначалися 12 також і залежно від параметрів 59.Введення в дію регулятора 53 з алгоритмами 56-58 здійснюється таким чином, щоб у процесі роботи комбайнер приводив в дію регулятор 53 простою активацією вмонтованого у пристрій вводу даних 46 перемикача 60, причому кількість 41 зворотної маси, визначена в момент введення в дію регулятора 53, а також визначена у цей самий момент частка 37 зворотного зерна утворювали б заданий параметр 61 регулювання і, отже, робочу точку регулювання. Момент введення в дію регулятора 53 встановлює комбайнер. Для того, щоб комбайнер мав змогу встановлювати оптимальну точку регулювання, у переважній формі виконання винаходу передбачене, щоб комбайнер вів комбайн з приблизно постійною швидкістю і/або з приблизно постійною витратою збираної маси. За індикаторним приладом 48 комбайнер може стежити за зміною сепараційних втрат 49, а також втрат зерноочистки 50. Крім того, у найпростішому випадку комбайнер може через оглядове вікно в кабіні 62 комбайна спостерігати за зерновим потоком 20, що надходить у зерновий бункер 23. Таким чином створюється можливість суб'єктивного задания комбайнером робочої точки регулювання із забезпеченням низьких зернових втрат 49, 50 і високої чистоти зерна, тобто можливість визначення так званого суб'єктивного горизонту. Крім того, до пристрою вводу даних 46 можуть бути підключені додаткові блоки керування 51, завдяки яким комбайнер може заздалегідь обрати відпрацьований алгоритм регулювання 56-58. За межі винаходу не ви ходить те, що відпрацьований алгоритм 56-58 може бути зайвим у випадку, якщо регулятор 53 запрограмований таким чином, щоб він після свого вмикання автоматично відпрацьовував один або декілька алгоритмів 56-58 для досягнення ефективної настройки робочого параметра 54 на заданий параметр регулювання 61.Для того, щоб кількість 41 зворотної збираної маси і частка 37 зворотного зерна відреагували на такі крайові умови, що змінюються, як вид і властивості збираної маси, раніше, ніж зернові втрати 49, 50 або чистота зернового потоку 20, вони повинні бути використані як нібито система ранньої діагностики для уникнення надмірних зернових втрат 49, 50 або збільшення забруднення зернового потоку 20. Ефективність цієї ранньої діагностики значно зростає також у тому випадку, коли закладені в регуляторі 53 алгоритми 56-58 достатньо точно враховують взаємовпливи, що виникають між підлягаючими оптимізації робочими параметрами 54, зерновими втратами 49, 50, а також кількостями 41 зворотної збираної маси і часток 37 зворотного зерна. Особливо ефективна оптимізація ширини 26 нижнього решета досягається, згідно з Фіг.3, тоді, коли алгоритм регулювання 56 для оптимізації ширини 26 нижнього решета сформований таким чином, щоб збільшення кількості 41 зворотної збираної маси і частки 37 зворотного зерна призводило до збільшення ширини 26 нижнього решета доти, поки знов не досягалися параметри регулювання 61, визначені раніше для кількості 41 зворотної маси і частки 37 зворотного зерна. За аналогі 13 84269 єю з цим при зменшенні кількості 41 збираної зворотної маси і зменшенні частки 37 зворотного зерна ефективна оптимізація ширини 26 нижнього решета досягається тоді, коли відповідний алгоритм регулювання 56 зменшує ширину 26 нижнього решета доти, поки знов не будуть досягнуті раніше задані параметри 61 регулювання кількості 41 зворотної збираної маси і частки 37 зворотного зерна. Що стосується оптимізації ширини 25 верхнього решета, то найбільш висока ефективність її досягається, згідно з Фіг.4, тоді, коли необхідний для цього алгоритм регулювання 57 при зменшенні кількості 41 зворотної збираної маси і одночасному збільшенні частки 37 зворотного зерна збільшуєширину 25 верхнього решета доти, поки не будуть знов досягнуті раніше задані параметри 61 регулювання кількостей 41 зворотної збираної маси і частки 37 зворотного зерна. І навпаки, при збільшенні кількостей 41 зворотної маси і одночасному зменшенні частки 37 зворотного зерна ширина 25 верхнього решета зменшується доти, поки не будуть знов досягнуті раніше задані параметри 61 регулювання кількостей 41 зворотної збираної маси і частки 37 зворотного зерна. Ефективний алгоритм 58 для оптимізації числа обертів 24 зерноочисного вентилятора виходить, згідно з Фіг.5, тоді, коли при зменшенні кількості 41 зворотної збираної маси і одночасному збільшенні частки 37 зворотного зерна число обертів 24 вентилятори збільшується, а при збільшенні кількостей 41 зворотної збираної маси і одночасному збільшенні частки 37 зворотного зерна зменшується доти, поки не будуть знов досягнуті раніше задані параметри 61 регулювання кількості 41 зворотної збираної маси і частки 37 зворотного зерна. Навпаки, при зменшенні кількості 41 зворотної маси і частки 37 зворотного зерна число обертів 24 зерноочисного вентилятора зменшується, а при одночасному збільшенні кількостей 41 зворотної маси і зменшенні частки 37 зворотного зерна збільшується доти, поки не будуть знов досягнуті раніше задані параметри 61 регулювання кількостей 41 зворотної збираної маси і частки 37 зворотного зерна. У ще одній переважній формі виконання винаходу у пристрої вводу даних 46 можуть бути передбачені додаткові елементи керування 66, за допомогою яких комбайнер може вводити оптимізовані робочі параметри 54, що задаються алгоритмами регулювання 56-58, так, що вони встановлюються відомим і тому більш детально не описаним способом на відповідних органах 15, 16, 17 зерноочисного пристрою 14. Не виходить за межі винаходу те, що регулятор 53 автоматично встановлює оптимальні робочі параметри 54 без участі комбайнера. Для того, щоб при такому регулюванні, наприклад, при значних коливаннях витрати і властивостей збираної маси, не пред'являлося надмірно високих вимог до виконавчих механізмів зерноочисного пристрою 14, регулятор 53 може бути просто відключений повторною активацією перемикача 60. Крім того, регулювання різних робочих параметрів, що оптимізуються, повинне здійснюватися в розумних межах. У най 14 простішому випадку в алгоритми регулювання 5658 можна включати для різних робочих параметрів 54 граничні значення 64, при виході за які зміна робочих параметрів, що оптимізуються, вже не впливатиме на кількість 41 зворотної маси і частку 37 зворотного зерна. З тієї ж точки зору в алгоритми регулювання 56-58 закладені, крім того, згідно з Фіг.2, збурні діяння 65 і поля допусків на них, при виході за які процес регулювання припиняється, а комбайнер видає акустичний або візуальний запит про задання нової робочої точки, причому збурними діями 65 можуть бути, наприклад, властивості збираної маси, співвідношення між діаметром зерна і кількістю зерна, що повертається у молотильний пристрій, а також співвідношення між діаметром зерна і товщиною шару збираної маси. Фахівцю у даній галузі техніки зрозуміло, що спосіб і пристрій для його здійснення, описані тут на прикладі зернозбирального комбайна 1, можуть бути використані для досягнення описаних результатів у зміненій формі без виходу за межі винаходу. Перелік позицій елементів комбайна на кресленнях 1 - комбайн 2 - жниварка 3 - похилий транспортер 4 - потік збираної маси 5 - молотильний орган 6 - частковий потік збираної маси 7 - клавішний соломотряс 8 - сепараційний пристрій 9 - частковий потік збираної маси 10 - скатна дошка 11 - струсна дошка 12 - втрати при сепарації збираної маси 13 - потік збираної маси 14 - зерноочисний пристрій 15 - верхнє решето 16-нижнє решето 17 - зерноочисний вентилятор 18 - втрати при зерноочистці 19 - потік збираної маси 20 - зерновий потік 21 - гвинтовий транспортер 22 - зерновий елеватор 23 - зерновий бункер 24 - число обертів вентилятора 25 - ширина верхнього решета 26 - ширина нижнього решета 27 - пластинки верхнього решета 28 - пластинки нижнього решета 29 - сепарувальна поверхня верхнього решета 30 - сепарувальна поверхня нижнього решета 31 - зворотний потік збираної маси 32 - напрямна поверхня транспортера 33 33 - гвинтовий колосовий транспортер 34 - колосовий елеватор 35 - зворотний пристрій 36 - пристрій для виміру зернового потоку 37 - частка зворотного зерна 38 - стрижневий датчик 39 - пристрій формування та індикації сигналів 40 - пристрій для визначення об'ємного потоку 15 84269 41 - кількість зворотної маси 42 - пристрій для визначення об'ємного потоку 43,44 - датчики зернових втрат 45 - робочий орган 46 - блок вводу даних 47 - обчислювально-запам'ятовуючий модуль 48 - індикаторний пристрій 49 - втрати при сепарації збираної маси 50 - втрати при зерноочистці 51 - блок керування 52 - символ 53 - регулятор 54 - робочий параметр 55 - датчик числа обертів зерноочисного вентилятора 56-58 – алгоритми автоматичного регулювання 59 - специфічний параметр збираної маси 60 - перемикач 16 61 - параметр регулювання 62 - кабіна водія 63 - оглядове вікно 64 - граничні значення для робочих параметрів (54) 65 - збурне діяння 66 - інші блоки керування А - сигнал втрат при сепарації О - сигнал числа обертів зерноочисного вентилятора Ρ – сигнал ширини верхнього решета Q – сигнал ширини нижнього решета R – сигнал втрат при зерноочистці X – сигнал зворотного зерна Y – сигнал зворотної збиральної маси Z – сигнал зерна 17 84269 18 19 84269 20 21 84269 22 23 Комп’ютерна в ерстка C.Литв иненко 84269 Підписне 24 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюBehnke Willi, BAUMGARTEN JOACHIM, FITZNER WERNER

Автори російськоюБенке Вилли, Баумгартен Иоахим, ФИТЦНЕР ВЕРНЕР

МПК / Мітки

МПК: A01D 41/127

Мітки: спосіб, параметра, органів, зернозбирального, робочого, щонайменше, рабочих, комбайна, регулювання, одного, пристрій

Код посилання

<a href="https://ua.patents.su/12-84269-sposib-i-pristrijj-dlya-regulyuvannya-shhonajjmenshe-odnogo-robochogo-parametra-rabochikh-organiv-zernozbiralnogo-kombajjna.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для регулювання щонайменше одного робочого параметра рабочих органів зернозбирального комбайна</a>

Попередній патент: Транспортний засіб для перевезення поштучних довгомірів

Наступний патент: Рідка фармацевтична композиція для орального застосування, яка містить зв’язаний з іонообмінною смолою прадофлоксацин і структурно-в’язкі гелеутворювачі

Випадковий патент: Харчувальний лікувально-функціональний комплекс