Спосіб плазмового рідкофазного відновлення заліза із його оксидів

Номер патенту: 84471

Опубліковано: 27.10.2008

Автори: Жадкевич Михайло Львович, Приходько Міра Самійлівна, Мельник Гарій Олександрович, Шаповалов Віктор Олександрович, Жиров Денис Михайлович, Ждановський Анатолій Анатолійович

Формула / Реферат

1. Спосіб плазмового рідкофазного відновлення заліза із його оксидів, за яким в порожнисті ізольовані один від одного і від корпуса печі електроди, розташовані рівномірно по колу розпаду, подають плазмостворюючий газ, регулюють його витрату, збуджують дуги між електродами та шлакометалевою ванною, подають шихту, що містить окислену або частково відновлену залізорудну сировину в область дугової відновлювальної плазми, де її нагрівають, розплавляють, перегрівають розплав та, використовуючи відновлювальний газ, відновлюють з нього метал, переміщують порожнисті електроди вздовж подовжніх осей один відносно одного та відносно поверхні шлакового і металевого розплавів, прецесують електроди, який відрізняється тим, що генерацію відновлювального газу здійснюють безпосередньо в плазмі дуги у зоні відновлення шляхом подачі вуглеводнів та піролізу або конверсії вуглеводнів газами, що утворюються в процесі відновлення залізорудної сировини, причому молярну концентрацію кисню у відновлювальному газі, конвертованому в плазмі, підтримують і регулюють у межах 0,01-0,15 від молярної концентрації кисню у шихті та шлаку, що відновлюють.

2. Спосіб за п. 1, який відрізняється тим, що торець електрода розташовують над шлаком, а відстань від торця до поверхні шлаку підтримують і регулюють у межах 0,31-0,75 зовнішнього діаметра електрода, переміщуючи із частотою (0,1–0,4)·10-3 частоти промислового струму.

3. Спосіб за п. 1, який відрізняється тим, що торець електрода занурюють у шлак, а відстань від торця до поверхні шлаку підтримують і регулюють у межах 0,2-0,3 зовнішнього діаметра електрода, переміщуючи із частотою (0,1-0,4)·10-3 частоти промислового струму.

4. Спосіб за п. 1, який відрізняється тим, що торець електрода періодично занурюють у шлак, причому відстань від торця електрода до поверхні шлаку не перевищує 0,75 зовнішнього діаметра електрода, відстань від торця електрода при зануренні у шлак до поверхні шлаку не перевищує 0,3 зовнішнього діаметра електрода, частоту занурення електрода у шлак та підіймання його над поверхнею підтримують і регулюють у межах (0,1-0,4)·10-3 частоти промислового струму.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що діаметр основи конуса, що утворюється на поверхні розплаву при прецесованому русі електрода, підтримують і регулюють у межах 0,1-0,5 діаметра розпаду електродів.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що витрату газу, призначеного для генерації відновлювального газу, через порожнисті електроди підтримують і регулюють у межах 0,1-1,0 номінальної витрати із частотою подачі 0,06-0,15 частоти промислового струму.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що силу струму дуги кожного електрода підтримують і регулюють у межах 0,5-1,0 номінального значення із частотою (0,5-5,0)·10-3 частоти промислового струму.

Текст

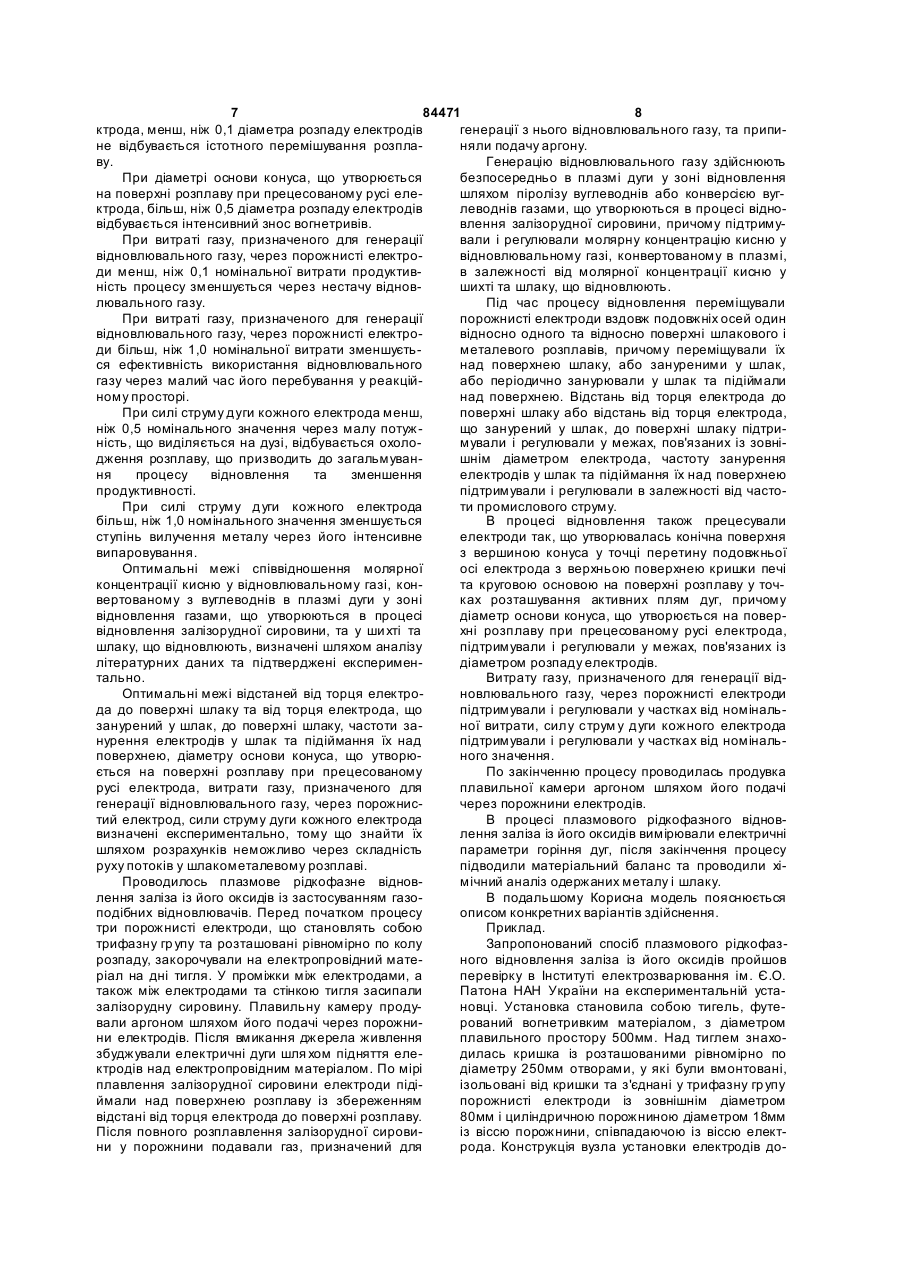

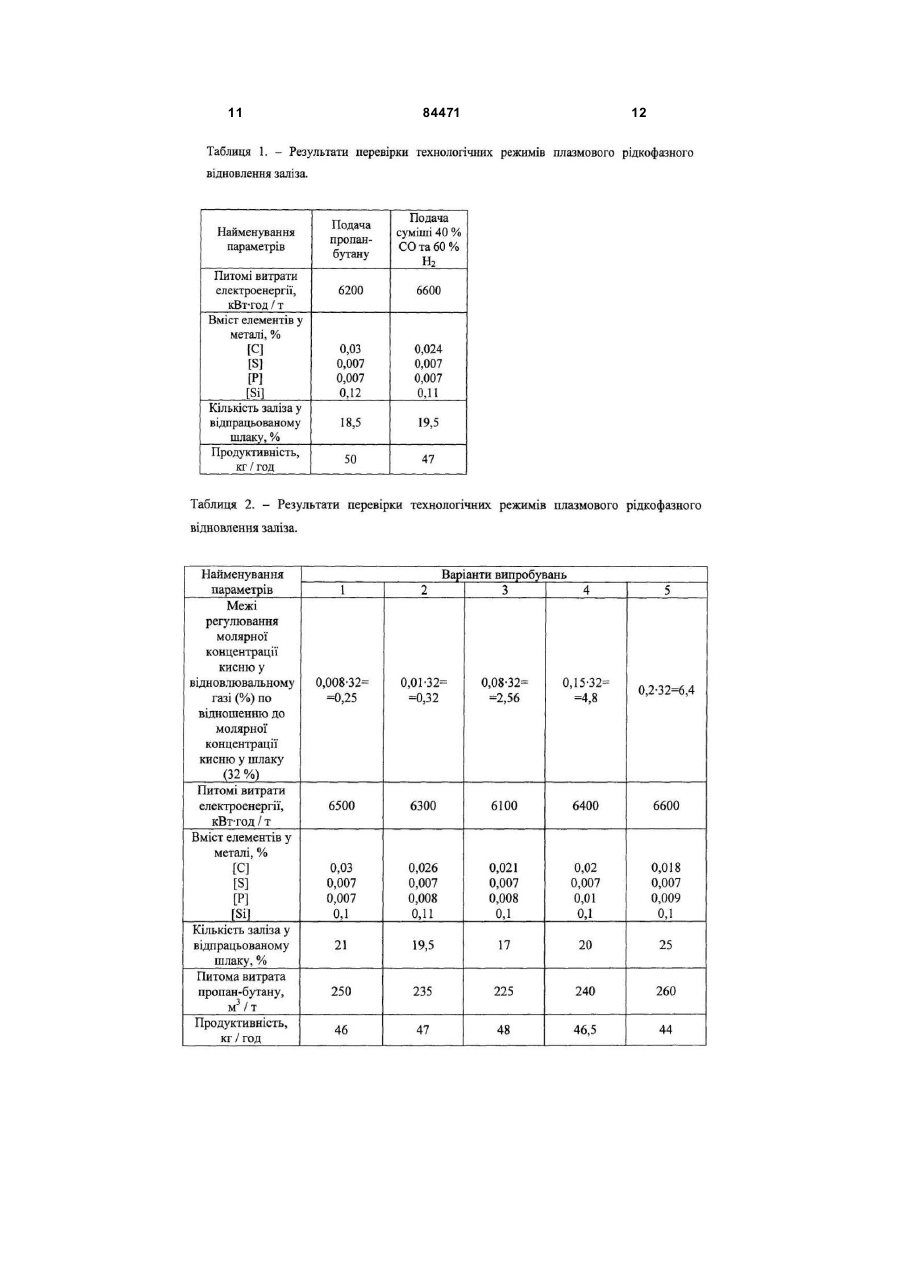

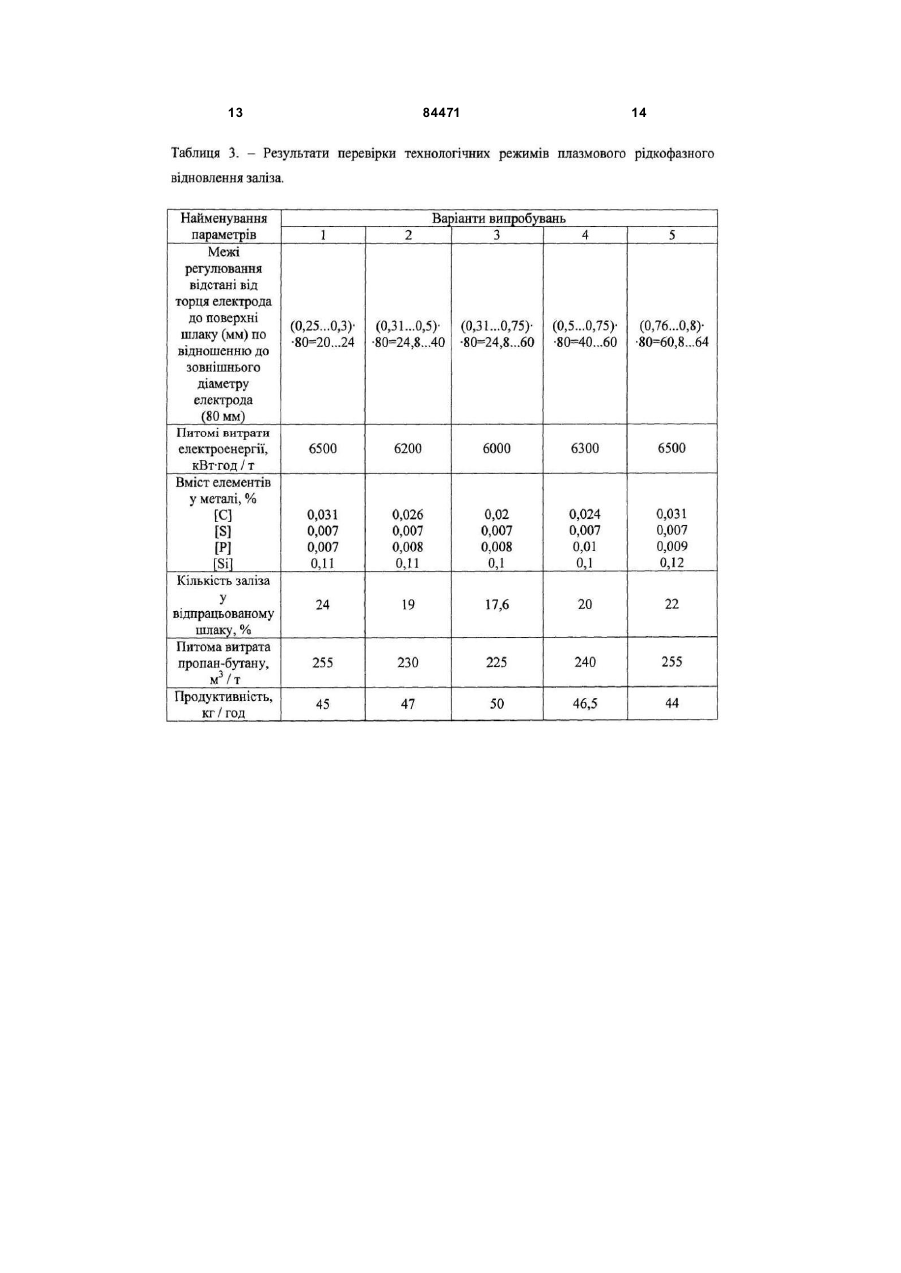

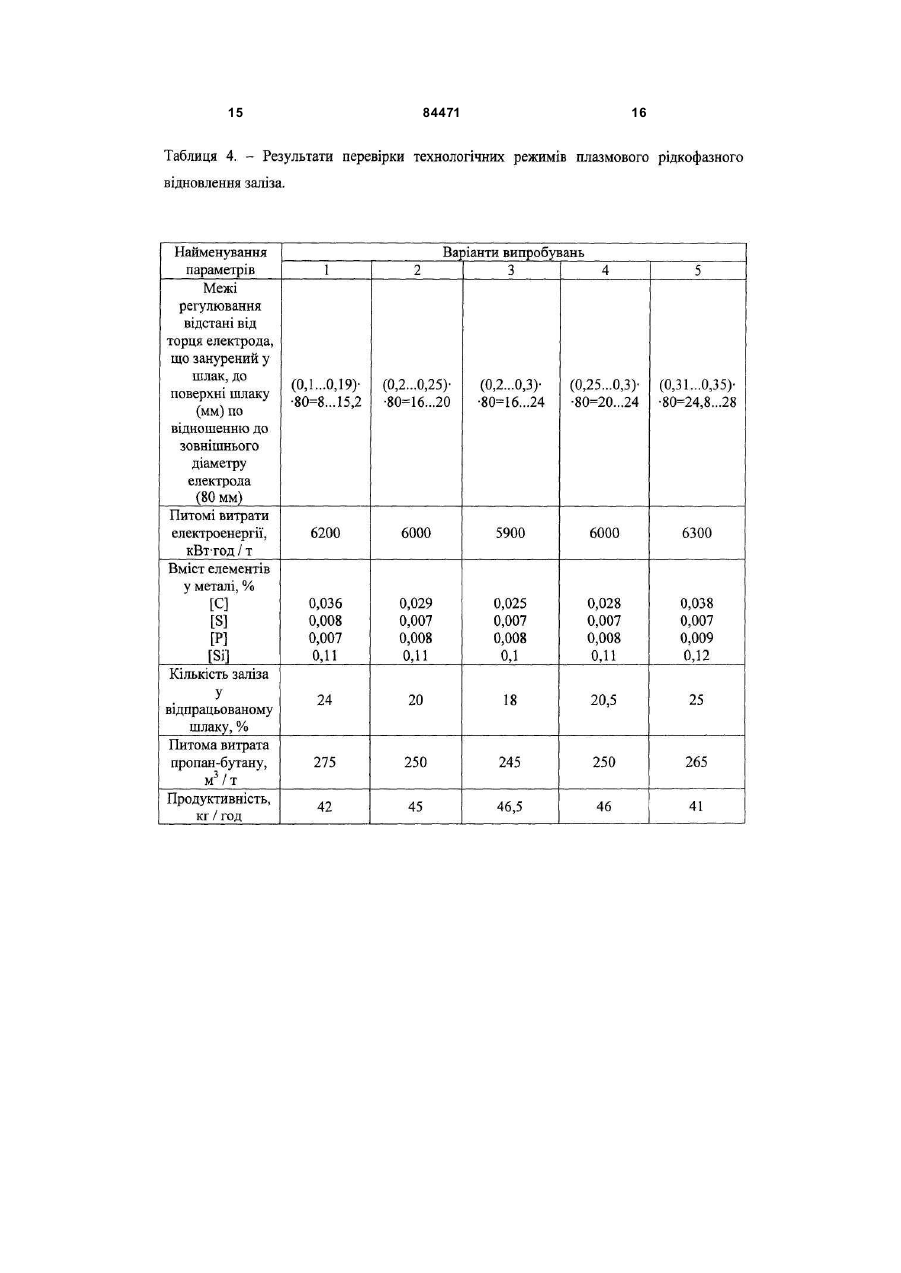

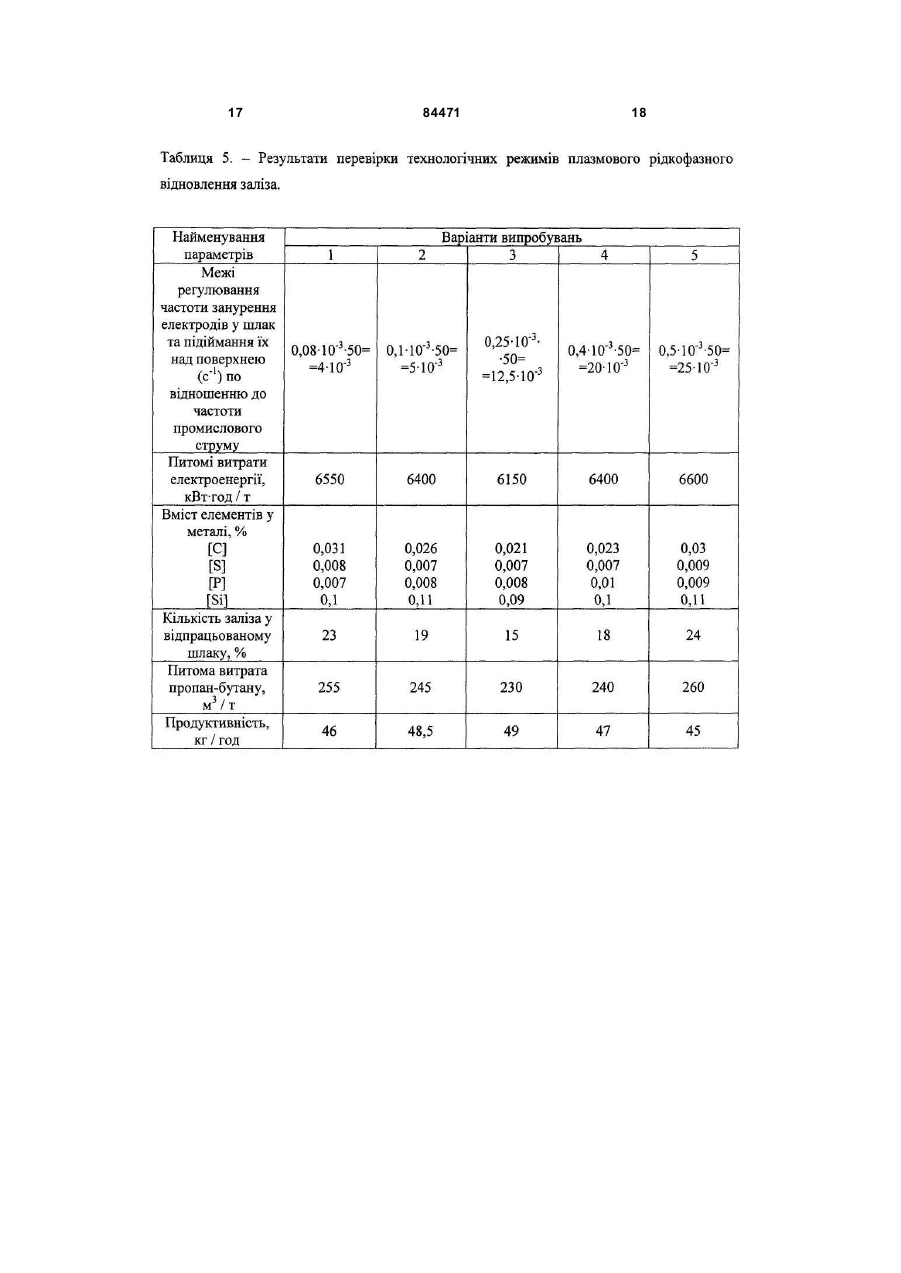

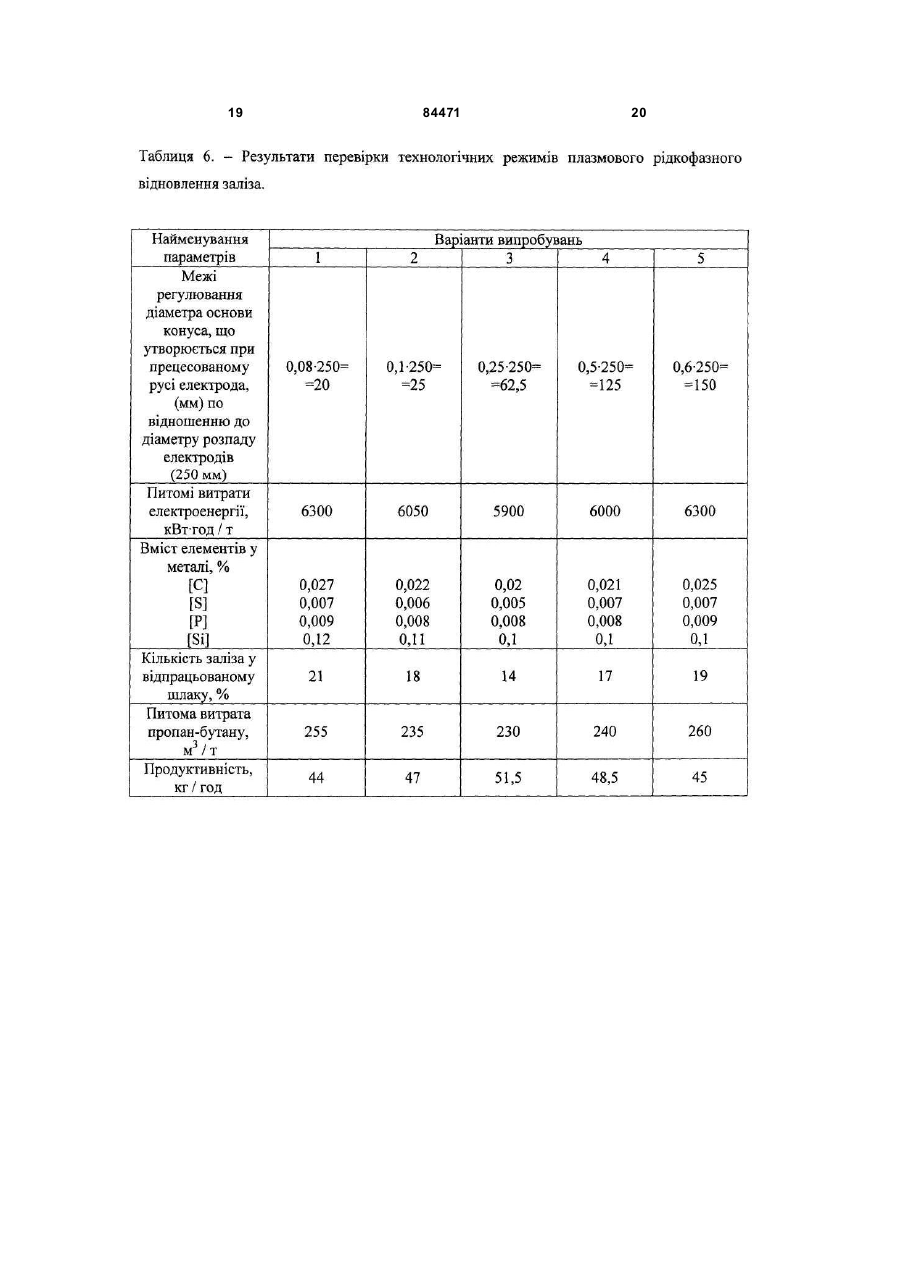

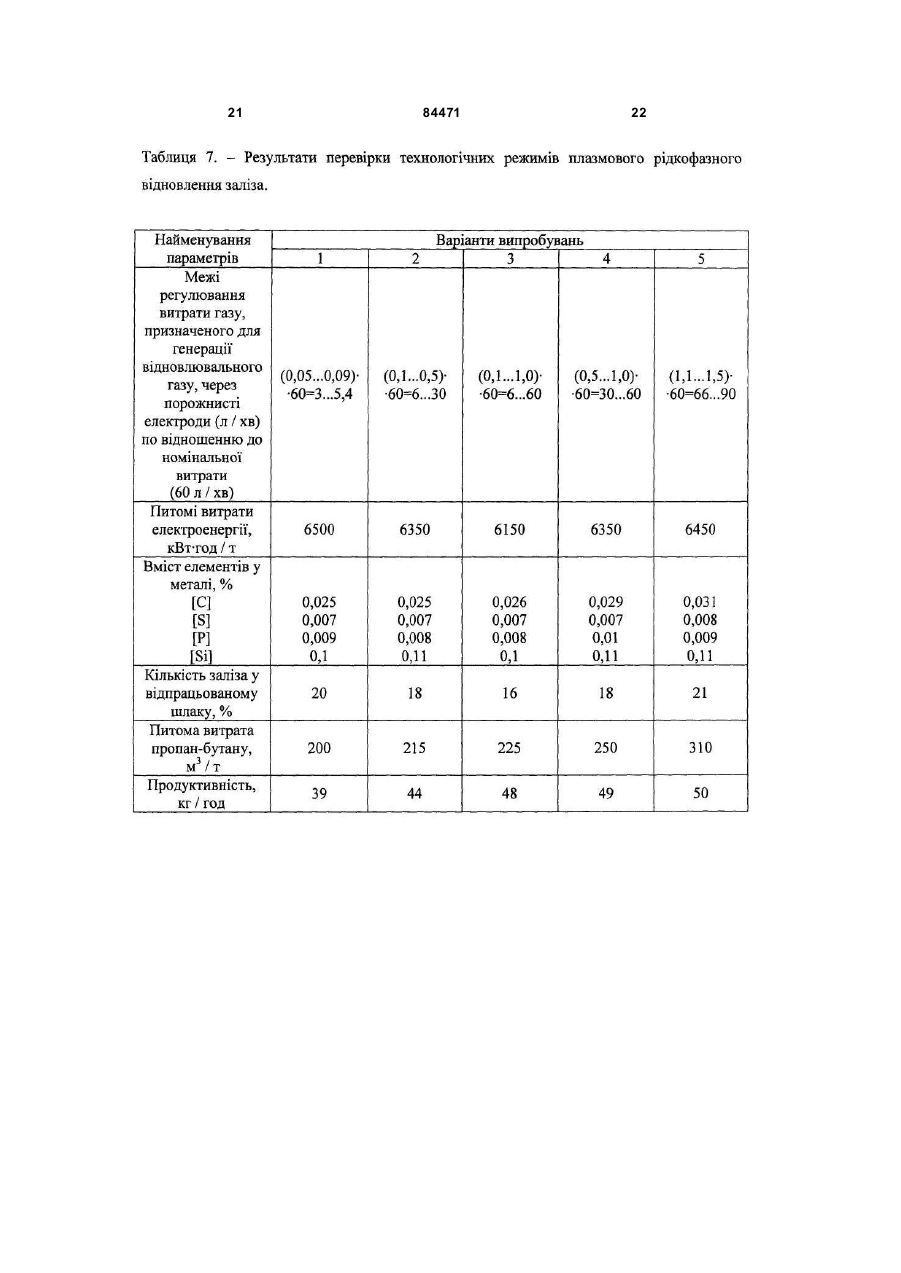

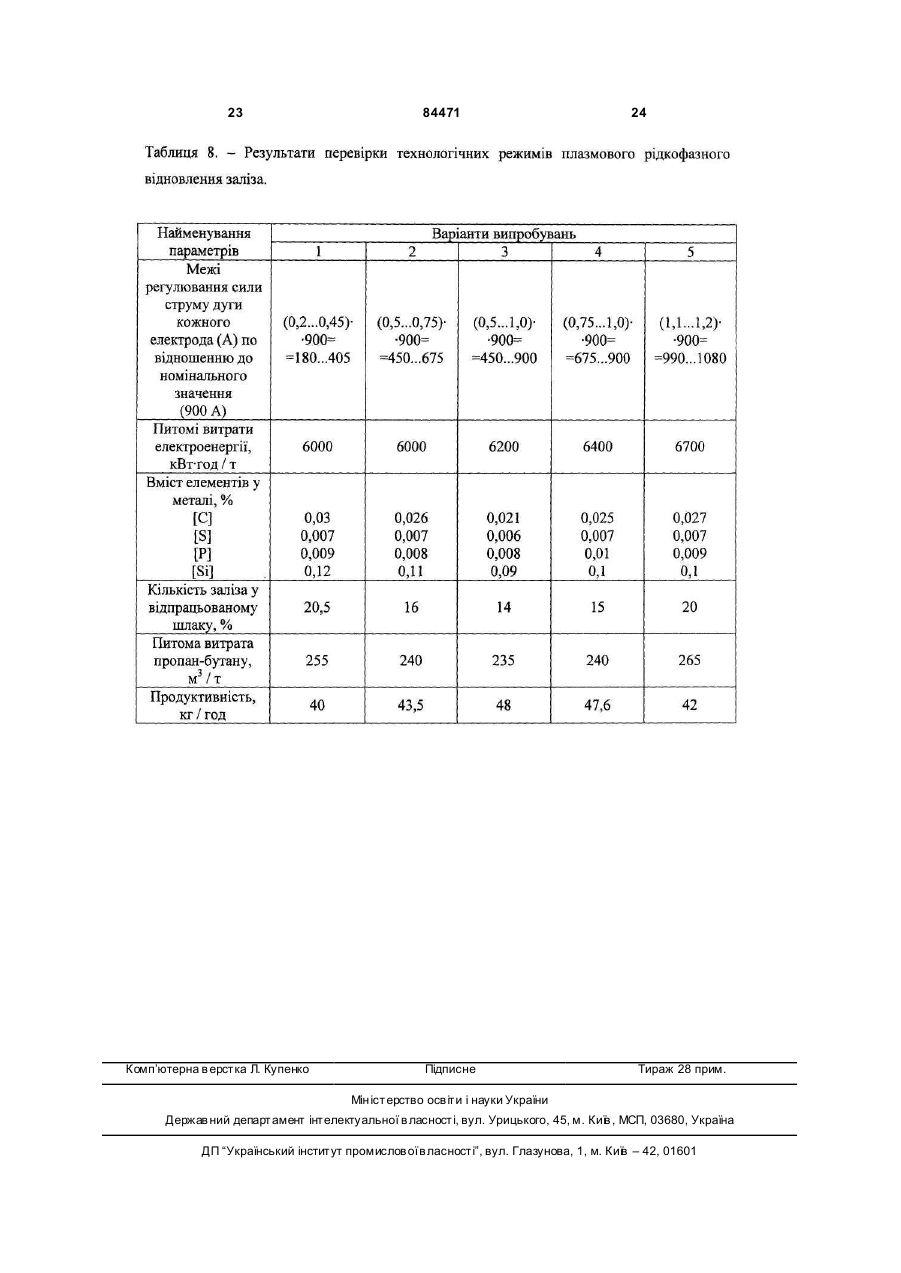

1. Спосіб плазмового рідкофазного відновлення заліза із його оксидів, за яким в порожнисті ізольовані один від одного і від корпуса печі електроди, розташовані рівномірно по колу розпаду, подають плазмостворюючий газ, регулюють його витрату, збуджують дуги між електродами та шлакометалевою ванною, подають шихту, що містить окислену або частково відновлену залізорудну сировину в область дугової відновлювальної плазми, де її нагрівають, розплавляють, перегрівають розплав та, використовуючи відновлювальний газ, відновлюють з нього метал, переміщують порожнисті електроди вздовж подовжніх осей один відносно одного та відносно поверхні шлакового і металевого розплавів, прецесують електроди, який відрізняється тим, що генерацію відновлювального газу здійснюють безпосередньо в плазмі дуги у зоні відновлення шляхом подачі вуглеводнів та піролізу або конверсії вуглеводнів газами, що утворюються в процесі відновлення залізорудної сировини, причому молярну концентрацію кисню у відновлювальному газі, конвертованому в плазмі, 2 (19) 1 3 84471 Винахід відноситься до металургії, а більш конкретно - до способу прямого отримання рідкого металу і може бути застосований для відновлення заліза із його оксидів. Відомий спосіб безперервного рідкофазного відновлення залізорудних матеріалів у киплячій шлаковій ванні, за яким відбувається розплавлення сировини в рідкій шлаковій ванні, барботованої газом, який містить кисень з вмістом кисню не менш 35%, з інтенсивністю 200...2000нм 3/год на 1м 2 горизонтального перерізу ванни розплаву з подачею 8...95% дуття, що містить кисень, вище рівня барботованої ванни, подачу вуглецевого відновлювача у вигляді кускового вугілля, утворення гетерогенного розплаву рідких шлаку і металу, поділ розплаву на верхню барботовану частину і нижню спокійну, що складається з шару шлаку і шару металу, роздільний вивід кожного продукту з нижньої частини відповідного шару, причому в шар спокійного розплавленого металу подають відновлювальний або нейтральний газ з витратою 0,001...0,1м 3/т [деклараційний патент України №59271, кл. C 22 В 5 / 10, опубл. 15.08.2003]. Недоліком даного способу є високі енерговитрати. Відомий спосіб відновлення металу, за яким відбувається часткове відновлення оксидів в твердій фазі, їх подальше плавлення і довідновлення металу із розплаву боковою продувкою вуглеводневоскладовим відновлювальним плазмовим струменем, причому після зародження рідинного шлаку в розплав вдувають разом з плазмою сажистий піровуглець в кількості 15...25% від сумарної маси шихти і плазмостворюючого газу, причому процес ведуть до повного відновлення металу із розплаву [деклараційний патент України №31538, кл. C 21 В 13 / 00, опубл. 15.12.2000]. Недоліком даного способу є складність здійснення бокової продувки розплаву плазмовим струменем. Відомий спосіб плазмового рідкофазного відновлення заліза, за яким джерелом теплоти для плавління рудної сировини та відновлення з нього заліза є плазмова конічна дуга, що збуджена між порожнистим графітовим термокатодом плазмотрона та дном кристалізатора, причому через порожнину в катоді плазмотрона безперервно подають рудну сировину разом з відновлювальним газом [Николаев А.А., Кирпичев Д.Е. Плазменное жидкофазное восстановление железа метаном. // Технология металлов. -2006. - №4. - С.2-7]. Недоліком даного способу є мала потужність джерела нагріву і низька продуктивність. Відомий спосіб плазмового рідкофазного відновлення заліза із його оксидів, який обрано за прототип, за яким в порожнисті ізольовані один від одного і від корпуса печі електроди подають відновлювальний плазмостворюючий газ, збуджують дуги між електродами та шлакометалевою ванною, причому оксиди розплавляють в шахтній печі або іншому сталеплавильному агрегаті та розплав подають у область дугової відновлювальної плазми, де їх перегрівають та відновлюють відновлю 4 вальним газом [патент НДР №33152, кл. 18 а 13 / 00 (с 21 в), опубл. 05.12.64]. Однак, відомому способу притаманні наступні недоліки: необхідність застосування сталеплавильного агрегату та підготування відновлювального газу збільшують капітальні витрати при спорудженні обладнання для здійснення відомого способу, низька продуктивність процесу через недостатнє перемішування розплаву. В основу винахіда покладено задачу вдосконалити відомий спосіб плазмового рідкофазного відновлення заліза із його оксидів за рахунок: - генерації відновлювального газу безпосередньо в плазмі дуги у зоні відновлення шляхом піролізу вуглеводнів, через що відновлювальний газ має високий відновлювальний потенціал; - генерації відновлювального газу безпосередньо в плазмі дуги у зоні відновлення конверсією вуглеводнів газами, що утворюються в процесі відновлення залізорудної сировини, та вибору параметрів регулювання співвідношення молярної концентрації кисню у відновлювальному газі, конвертованому з вуглеводнів в плазмі газами, що утворюються в процесі відновлення залізорудної сировини, та у ши хті та шлаку, що відновлюють, через що відбувається економія енергії та відновлювального газу; - вибору параметрів регулювання відстаней від торця електрода до поверхні шлаку та від торця електрода, що занурений у шлак, до поверхні шлаку, частоти занурення електродів у шлак та підіймання їх над поверхнею, через що поліпшиться перемішування розплаву, що призведе до підвищення продуктивності процесу, більш повним вилученню металу та використанню відновлювального газу; - вибору параметрів регулювання діаметру основи конуса, що утворюється на поверхні розплаву при прецесованому русі електрода, через що поліпшиться перемішування розплаву, що призведе до підвищення продуктивності процесу, більш повним вилученню металу та використанню відновлювального газу; - вибору параметрів регулювання витрати газу, призначеного для генерації відновлювального газу, через порожнисті електроди, через що поліпшиться перемішування розплаву, що призведе до підвищення продуктивності процесу, більш повним вилученню металу та використанню відновлювального газу; - вибору параметрів регулювання сили струму дуги кожного електрода, через що поліпшиться перемішування розплаву, що призведе до підвищення продуктивності процесу, більш повним вилученню металу та використанню відновлювального газу. Поставлена задача вирішується тим, що в способі плазмового рідкофазного відновлення заліза із його оксидів, за яким в порожнисті ізольовані один від одного і від корпуса печі електроди подають плазмостворюючий газ, регулюють його витрату, збуджують дуги між електродами та шлакометалевою ванною, подають окислену або частково відновлену залізорудну сировину в область дугової відновлювальної плазми, де залізорудну 5 84471 6 сировину нагрівають, розплавляють, перегрівають при регулюванні відстані від торця електрода, розплав та відновлюють з нього метал, згідно вищо занурений у шлак, до поверхні шлаку у межах нахід, генерацію відновлювального газу здійсню0,2...0,3 зовнішнього діаметра електрода; ють безпосередньо в плазмі дуги у зоні відновленпри регулюванні частоти занурення електродів ня шляхом піролізу вуглеводнів або конверсією у шлак та підіймання їх над поверхнею у межах вуглеводнів газами, що утворюються в процесі (0,1...0,4)×10-3 частоти промислового струму; відновлення залізорудної сировини, причому мопри регулюванні діаметру основи конуса, що лярну концентрацію кисню у відновлювальному утворюється на поверхні розплаву при прецесовагазі, конвертованому в плазмі, підтримують і регуному русі електрода, у межах 0,1...0,5 діаметра люють у межах 0,01...0,15 від молярної концентрозпаду електродів; рації кисню у шихті та шлаку, що відновлюють, при регулюванні витрати газу, призначеного переміщують порожнисті електроди вздовж подля генерації відновлювального газу, через породовжніх осей один відносно одного та відносно жнисті електроди у межах 0,1...1,0 номінальної поверхні шлакового і металевого розплавів так, що витрати із частотою 0,06...0,15 частоти промисловідстань від торця електрода до поверхні шлаку вого стр уму; підтримують і регулюють у межах 0,31...0,75 зовпри регулюванні сили струму дуги кожного нішнього діаметра електрода із частотою електрода у межах 0,5...1,0 номінального значення (0,1...0,4)×10-3 частоти промислового струму, відіз частотою (0,5...5,0)×10-3 частоти промислового стань від торця електрода, що занурений у шлак, струму досягається поліпшення перемішування до поверхні шлаку підтримують і регулюють у мерозплаву, що призводить до підвищення продукжах 0,2...0,3 зовнішнього діаметра електрода із тивності процесу, більш повним вилученню металу частотою (0,1...0,4)×10-3 частоти промислового та використанню відновлювального газу. струму, торець електрода періодично занурюють у При молярній концентрації кисню у відновлюшлак, причому відстань від торця електрода до вальному газі, конвертованому з вуглеводнів в поверхні шлаку не перевищує 0,75 зовнішнього плазмі дуги у зоні відновлення газами, що утводіаметра електрода, відстань від торця електрода, рюються в процесі відновлення залізорудної сирощо занурений у шлак, до поверхні шлаку не перевини, менш, ніж 0,01 від молярної концентрації вищує 0,3 зовнішнього діаметра електрода, частокисню у шихті та шлаку, що відновлюють, не відту занурення електродів у шлак та підіймання їх бувається істотного використання газів, що утвонад поверхнею підтримують та регулюють у межах рюються в процесі відновлення залізорудної сировини. (0,1...0,4)×10-3 частоти промислового струму, преПри молярній концентрації кисню у відновлюцесують електроди так, що утворюється конічна вальному газі, конвертованому з вуглеводнів в поверхня з вершиною конуса у точці перетину поплазмі дуги у зоні відновлення газами, що утводовжньої осі електрода з верхньою поверхнею рюються в процесі відновлення залізорудної сирокришки печі та круговою основою на поверхні розвини, більш, ніж 0,15 від молярної концентрації плаву у точках розташування активних плям дуг, кисню у шихті та шлаку, що відновлюють, зменшупричому діаметр основи конуса, що утворюється ється відновлювальний потенціал відновлювальпри прецесованому русі електрода, підтримують і ного газу. регулюють у межах 0,1...0,5 діаметра розпаду елеПри відстані від торця електрода до поверхні ктродів, витрату газу, призначеного для генерації шлаку менш, ніж 0,31 зовнішнього діаметра електвідновлювального газу, через порожнисті електророда є високі ймовірності короткого замикання та ди підтримують і регулюють у межах 0,1...1,0 номізабивання отвору на торці електрода шлаком. нальної витрати із частотою 0,06...0,15 частоти При відстані від торця електрода до поверхні промислового струму, силу стр уму дуги кожного шлаку більш, ніж 0,75 зовнішнього діаметра електелектрода підтримують і регулюють у межах рода є висока ймовірність затухання електричної 0,5...1,0 номінального значення із частотою дуги. (0,5...5,0)×10-3 частоти промислового струму. При відстані від торця електрода, що зануреПри генерації відновлювального газу безпосений у шлак, до поверхні шлаку менш, ніж 0,2 зовредньо в плазмі дуги у зоні відновлення шляхом нішнього діаметра електрода зменшується ефекпіролізу вуглеводнів відновлювальний газ має витивність перемішування розплаву. сокий відновлювальний потенціал. При відстані від торця електрода, що зануреПри регулюванні молярної концентрації кисню ний у шлак, до поверхні шлаку більш, ніж 0,3 зову відновлювальному газі, конвертованому з вугленішнього діаметра електрода відбувається зменводнів в плазмі дуги у зоні відновлення газами, що шення вилучення металу через перемішування утворюються в процесі відновлення залізорудної накопиченого металу із шлаком. сировини, у межах 0,01...0,15 від молярної конценПри частоті занурення електродів у шлак та трації кисню у ши хті та шлаку, що відновлюють, підіймання їх над поверхнею менш, ніж 0,1×10-3 відбувається ефективне використання газів, що утворюються в процесі відновлення залізорудної частоти промислового струму не відбувається істотного перемішування розплаву. сировини, та збереження високого відновлювальПри частоті занурення електродів у шлак та ного потенціалу відновлювального газу. При регулюванні відстані від торця електрода підіймання їх над поверхнею більш, ніж 0,4×10-3 до поверхні шлаку у межах 0,31...0,75 зовнішнього частоти промислового струму відбувається інтендіаметра електрода; сивне розбризкування розплаву. При діаметрі основи конуса, що утворюється на поверхні розплаву при прецесованому русі еле 7 84471 8 ктрода, менш, ніж 0,1 діаметра розпаду електродів генерації з нього відновлювального газу, та припине відбувається істотного перемішування розпланяли подачу аргону. ву. Генерацію відновлювального газу здійснюють При діаметрі основи конуса, що утворюється безпосередньо в плазмі дуги у зоні відновлення на поверхні розплаву при прецесованому русі елешляхом піролізу вуглеводнів або конверсією вугктрода, більш, ніж 0,5 діаметра розпаду електродів леводнів газами, що утворюються в процесі відновідбувається інтенсивний знос вогнетривів. влення залізорудної сировини, причому підтримуПри витраті газу, призначеного для генерації вали і регулювали молярну концентрацію кисню у відновлювального газу, через порожнисті електровідновлювальному газі, конвертованому в плазмі, ди менш, ніж 0,1 номінальної витрати продуктивв залежності від молярної концентрації кисню у ність процесу зменшується через нестачу відновшихті та шлаку, що відновлюють. лювального газу. Під час процесу відновлення переміщували При витраті газу, призначеного для генерації порожнисті електроди вздовж подовжніх осей один відновлювального газу, через порожнисті електровідносно одного та відносно поверхні шлакового і ди більш, ніж 1,0 номінальної витрати зменшуєтьметалевого розплавів, причому переміщували їх ся ефективність використання відновлювального над поверхнею шлаку, або зануреними у шлак, газу через малий час його перебування у реакційабо періодично занурювали у шлак та підіймали ному просторі. над поверхнею. Відстань від торця електрода до При силі струму дуги кожного електрода менш, поверхні шлаку або відстань від торця електрода, ніж 0,5 номінального значення через малу потужщо занурений у шлак, до поверхні шлаку підтриність, що виділяється на дузі, відбувається охоломували і регулювали у межах, пов'язаних із зовнідження розплаву, що призводить до загальмуваншнім діаметром електрода, частоту занурення ня процесу відновлення та зменшення електродів у шлак та підіймання їх над поверхнею продуктивності. підтримували і регулювали в залежності від частоПри силі струму дуги кожного електрода ти промислового струму. більш, ніж 1,0 номінального значення зменшується В процесі відновлення також прецесували ступінь вилучення металу через його інтенсивне електроди так, що утворювалась конічна поверхня випаровування. з вершиною конуса у точці перетину подовжньої Оптимальні межі співвідношення молярної осі електрода з верхньою поверхнею кришки печі концентрації кисню у відновлювальному газі, конта круговою основою на поверхні розплаву у точвертованому з вуглеводнів в плазмі дуги у зоні ках розташування активних плям дуг, причому відновлення газами, що утворюються в процесі діаметр основи конуса, що утворюється на повервідновлення залізорудної сировини, та у ши хті та хні розплаву при прецесованому русі електрода, шлаку, що відновлюють, визначені шляхом аналізу підтримували і регулювали у межах, пов'язаних із літературних даних та підтверджені експеримендіаметром розпаду електродів. тально. Витрату газу, призначеного для генерації відОптимальні межі відстаней від торця електроновлювального газу, через порожнисті електроди да до поверхні шлаку та від торця електрода, що підтримували і регулювали у частках від номінальзанурений у шлак, до поверхні шлаку, частоти заної витрати, силу струм у дуги кожного електрода нурення електродів у шлак та підіймання їх над підтримували і регулювали у частках від номінальповерхнею, діаметру основи конуса, що утворюного значення. ється на поверхні розплаву при прецесованому По закінченню процесу проводилась продувка русі електрода, витрати газу, призначеного для плавильної камери аргоном шляхом його подачі генерації відновлювального газу, через порожнисчерез порожнини електродів. тий електрод, сили струму дуги кожного електрода В процесі плазмового рідкофазного відноввизначені експериментально, тому що знайти їх лення заліза із його оксидів вимірювали електричні шляхом розрахунків неможливо через складність параметри горіння дуг, після закінчення процесу руху потоків у шлакометалевому розплаві. підводили матеріальний баланс та проводили хіПроводилось плазмове рідкофазне відновмічний аналіз одержаних металу і шлаку. лення заліза із його оксидів із застосуванням газоВ подальшому Корисна модель пояснюється подібних відновлювачів. Перед початком процесу описом конкретних варіантів здійснення. три порожнисті електроди, що становлять собою Приклад. трифазну гр упу та розташовані рівномірно по колу Запропонований спосіб плазмового рідкофазрозпаду, закорочували на електропровідний матеного відновлення заліза із його оксидів пройшов ріал на дні тигля. У проміжки між електродами, а перевірку в Інституті електрозварювання ім. Є.O. також між електродами та стінкою тигля засипали Патона HAH України на експериментальній устазалізорудну сировину. Плавильну камеру продуновці. Установка становила собою тигель, футевали аргоном шляхом його подачі через порожнирований вогнетривким матеріалом, з діаметром ни електродів. Після вмикання джерела живлення плавильного простору 500мм. Над тиглем знахозбуджували електричні дуги шля хом підняття еледилась кришка із розташованими рівномірно по ктродів над електропровідним матеріалом. По мірі діаметру 250мм отворами, у які були вмонтовані, плавлення залізорудної сировини електроди підіізольовані від кришки та з'єднані у трифазну гр упу ймали над поверхнею розплаву із збереженням порожнисті електроди із зовнішнім діаметром відстані від торця електрода до поверхні розплаву. 80мм і циліндричною порожниною діаметром 18мм Після повногорозплавлення залізорудної сировиіз віссю порожнини, співпадаючою із віссю електни у порожнини подавали газ, призначений для рода. Конструкція вузла установки електродів до 9 84471 10 зволяла переміщувати їх вздовж подовжніх осей Після закінчення процесу проводилась продуодин відносно одного та відносно поверхні шлаковка плавильної камери аргоном шляхом його пового і металевого розплавів, а також прецесувати дачі через порожнини електродів. їх. Подача газу, призначеного для генерації з нього В процесі плазмового рідкофазного відноввідновлювального газу, регулювалась газовим лення заліза із його оксидів вимірювали електричні клапаном. Живлення дуг струмом здійснювалось параметри горіння дуг, після закінчення процесу від джерел, конструкція яких забезпечувала регупідводили матеріальний баланс та проводили хілювання значення струму дуги кожного електрода мічний аналіз одержаних металу і шлаку. у межах 300...1500 А. Дані дослідів по генерації відновлювального Проводилось плазмове рідкофазне відновгазу безпосередньо в плазмі дуги у зоні відновлення заліза із залізорудних котунів із вмістом залення шляхом піролізу вуглеводнів, по п'ятьом ліза 62%. Перед початком процесу три порожнисті варіантами регулювання співвідношення молярної електроди, що становлять собою трифазну групу концентрації кисню у відновлювальному газі, конта розташовані рівномірно по діаметру 250мм, вертованому з вуглеводнів в плазмі дуги у зоні закорочували на металевий зливок з відомою мавідновлення газами, що утворюються в процесі сою та хімічним складом на дні тигля. У проміжки відновлення залізорудної сировини, і у шихті та між електродами, а також між електродами та стішлаку, що відновлюють, відстаней від торця елекнкою тигля засипали 25кг залізорудних котунів. трода до поверхні шлаку та від торця електрода, Плавильну камеру продували аргоном шляхом що занурений у шлак, до поверхні шлаку, частоти його подачі через порожнини електродів з витразанурення електродів у шлак та підіймання їх над тою 20л/хв. Після вмикання джерел живлення проповерхнею, діаметру основи конуса, що утворюводився запуск дуг (800...1000 А кожна, падіння ється на поверхні розплаву при прецесованому напруги на кожній 30... 40 В) шляхом відриву елекрусі електрода, витрати газу, призначеного для тродів від металевого зливку. По мірі плавлення генерації відновлювального газу, через порожнисті залізорудної сировини електроди підіймали над електроди, сили струму дуги кожного електрода поверхнею розплаву із збереженням відстані від подані в таблицях 1...8. торця електрода до поверхні розплаву. Після повЯк бачимо з поданих даних, максимально виного розплавлення залізорудної сировини у поросокий відновлювальний потенціал, економія енержнини подавали газ (94% пропану і 6% бутану), гії та відновлювального газу відповідають піролізу призначений для генерації з нього відновлювальвуглеводнів безпосередньо в плазмі дуги у зоні ного газу, та припиняли подачу аргону, при цьому відновлення та межам регулювання концентрації падіння напруги на кожній дузі становило 100... кисню у відновлювальному газі у разі його генера120 В. Розплавлені оксиди взаємодіяли з відновції конверсією вуглеводнів газами, що утворюютьлювальним газом, а також, у разі піролізу вуглевося в процесі відновлення заліза із його оксидів. днів, із вуглецем. Відновлений метал накопичуваЯк бачимо з поданих даних, максимальне підвся на дні тигля. вищення продуктивності процесу і найбільш повні При цьому підтримували і регулювали: вилучення металу та використання відновлюваль- молярну концентрацію кисню у відновлюваного газу відповідають межам регулювання відльному газі у разі його генерації конверсією вуглестані від торця електрода до поверхні шлаку, або воднів газами, що утворюються в процесі відноввідстані від торця електрода, що занурений у лення заліза із його оксидів; шлак, до поверхні шлаку, або частоти занурення - відстань від торця електрода до поверхні електродів у шлак та підіймання їх над поверхнею, шлаку, або відстань від торця електрода, що занудіаметру основи конуса, що утворюється на поверений у шлак, до поверхні шлаку, або частоту зархні розплаву при прецесованому русі електрода, нурення електродів у шлак та підіймання їх над витрати газу, призначеного для генерації відновповерхнею; лювального газу, через порожнисті електроди, - діаметр основи конуса, що утворюється на сили струму дуги кожного електрода. поверхні розплаву при прецесованому русі електЗапропонований спосіб плазмового рідкофазрода; ного відновлення заліза із його оксидів може бути - витрату газу, призначеного для генерації відвикористаний у чорній металургії при виробництві новлювального газу, через порожнисті електроди; рідкого напівпродукту для подальшої переробки у - силу стр уму дуги кожного електрода. високоякісну сталь в агрегатах позапічної обробки сталі та при виробництві феросплавів. 11 84471 12 13 84471 14 15 84471 16 17 84471 18 19 84471 20 21 84471 22 23 Комп’ютерна в ерстка Л. Купенко 84471 Підписне 24 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for plasma liquid-phase iron reducing from its oxides

Автори англійськоюZhadkevych Mykhailo Lvovych, Shapovalov Viktor Oleksandrovych, Melnyk Harii Oleksandrovych, Zhyrov Denys Mykhailovych, Zhdanovskyi Anatolii Anatoliiovych, Prykhodko Mira Samiilivna

Назва патенту російськоюСпособ плазменного жидкофазного восстановления железа из его оксидов

Автори російськоюЖадкевич Михаил Львович, Шаповалов Виктор Александрович, Мельник Гарий Александрович, Жиров Денис Михайлович, Ждановский Анатолий Анатольевич, Приходько Мира Самойловна

МПК / Мітки

МПК: C21B 13/00, C22B 4/00

Мітки: оксидів, відновлення, рідкофазного, плазмового, заліза, спосіб

Код посилання

<a href="https://ua.patents.su/12-84471-sposib-plazmovogo-ridkofaznogo-vidnovlennya-zaliza-iz-jjogo-oksidiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб плазмового рідкофазного відновлення заліза із його оксидів</a>

Попередній патент: Спосіб отримання полісульфонової мембрани (варіанти)

Наступний патент: Пристрій контролю споживання електроенергії на ділянці мережі

Випадковий патент: Спосіб і система для збирання вуглеводневого продукту