Спосіб автоматичного управління завантаженням потоково-транспортної лінії сипких матеріалів

Номер патенту: 95887

Опубліковано: 12.09.2011

Автори: Тимофєєв Олексій Олександрович, Шестопалов Станіслав Володимирович, Герасімов Валерій Володимирович, Хобін Віктор Андрійович, Кір'язов Іван Миколайович, Веридусов Петро Олександрович, Аннаев Батир Сейдуллаєвич, Степанов Михайло Тимофійович, Єрьомін Максим Анатолійович

Формула / Реферат

1. Спосіб автоматичного управління завантаженням потоково-транспортної лінії сипких матеріалів, що передбачає вимірювання навантаження приводного електродвигуна норії, порівняння виміряної величини із заданим значенням навантаження приводного електродвигуна норії для конкретного виду сипкого матеріалу і, у разі їх невідповідності, зміну продуктивності розвантажувального пристрою бункера до досягнення рівності виміряного і заданого значень навантаження приводного електродвигуна норії, який відрізняється тим, що додатково контролюють ступінь заповнення сипким матеріалом башмака норії і у момент досягнення ним свого критичного значення визначають відповідне значення критичного навантаження приводного електродвигуна норії, присвоївши йому значення виміряного навантаження у цей момент часу, критичне значення зменшують до докритичного рівня, величину якого використовують як нове задане значення навантаження приводного електродвигуна норії, одночасно розмикають контур стабілізації навантаження приводного електродвигуна норії, який змінює продуктивність розвантажувального пристрою бункера, тимчасово перемикають приводні електродвигуни конвеєрів на живлення від перетворювача частоти і замикають контур стабілізації навантаження приводного електродвигуна норії, який змінює швидкості обертання приводних електродвигунів конвеєрів, що подають сипучий матеріал до норії, а після завершення процесу стабілізації в цьому контурі, покроково, з урахуванням часу запізнювання на переміщення сипкого матеріалу конвеєрами, змінюють продуктивність розвантажувального пристрою витратного бункера до тих пір, поки швидкість приводних електродвигунів конвеєрів не стане рівною їх номінальній швидкості, після чого їх перемикають на живлення від мережі, звільняючи перетворювач частоти для застосування в управлінні іншими лініями транспортування сипких матеріалів підприємства, і знову замикають контур стабілізації навантаження приводного електродвигуна норії, який змінює продуктивність розвантажувального пристрою бункера.

2. Спосіб за п. 1, який відрізняється тим, що додатково, коли завантаження лінії регулюється за рахунок зміни продуктивності розвантажувального пристрою витратного бункера, а задане значення стабілізації рівне докритичному значенню навантаження приводного електродвигуна норії, періодично, з інтервалом часу, протягом якого можуть відбутися зміни характеристик сипкого матеріалу або транспортуючої здатності норії, збільшують поточне задане значення навантаження приводного електродвигуна норії з установленого раніше докритичного значення на значення вище, ніж відповідне йому критичне значення навантаження, і, у момент досягнення ступенем заповнення башмака норії свого критичного значення, визначають нові критичні і докритичні значення навантаження приводного електродвигуна норії.

Текст

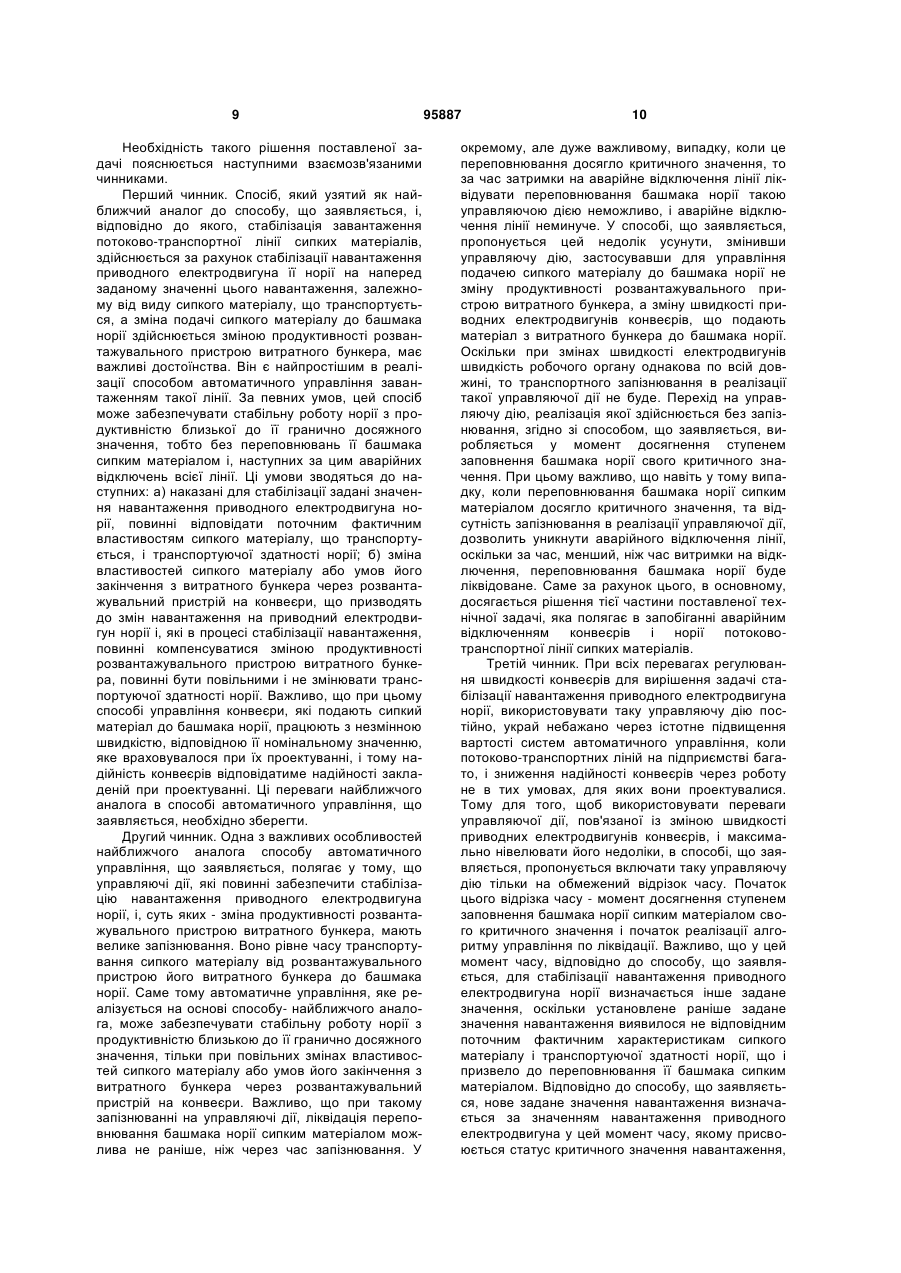

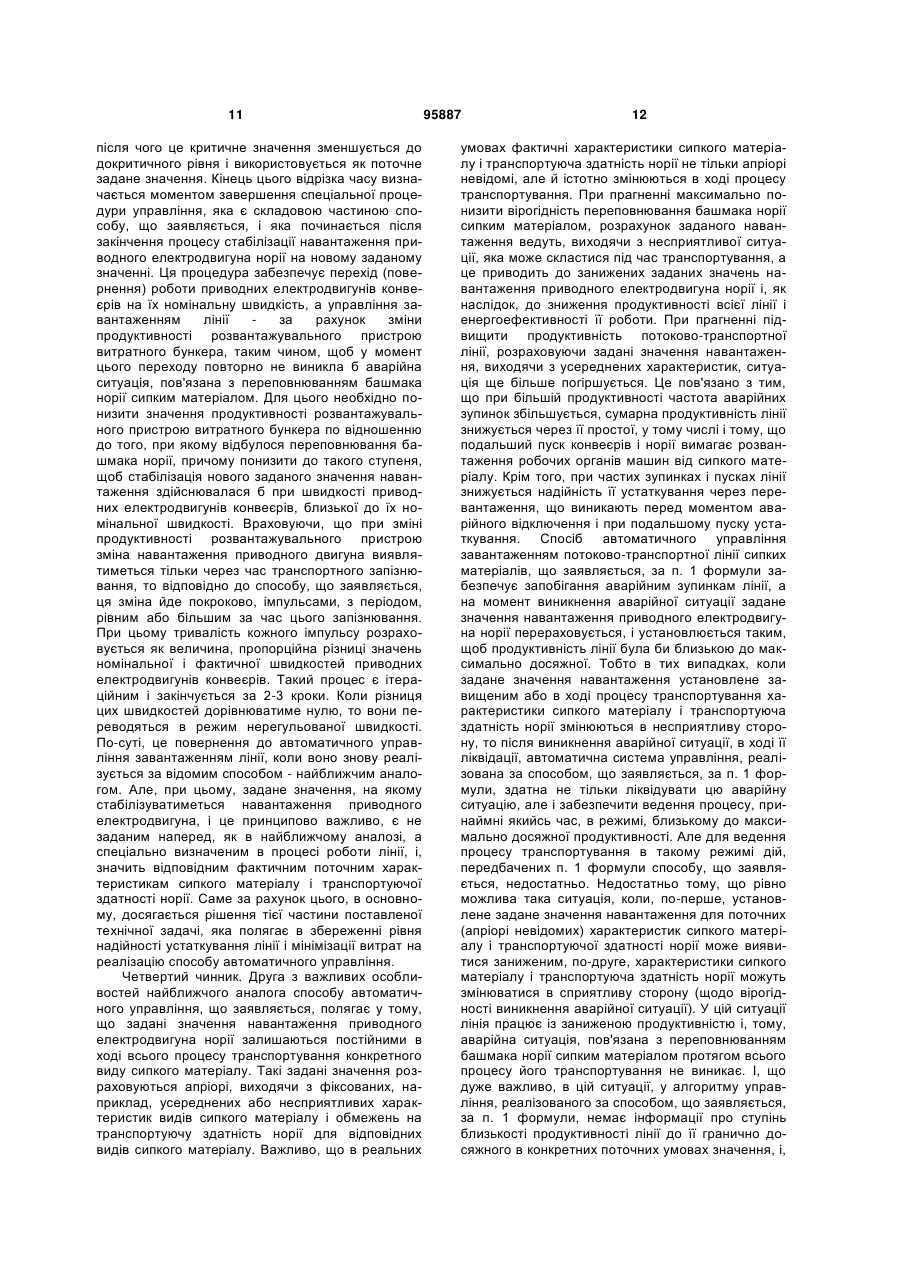

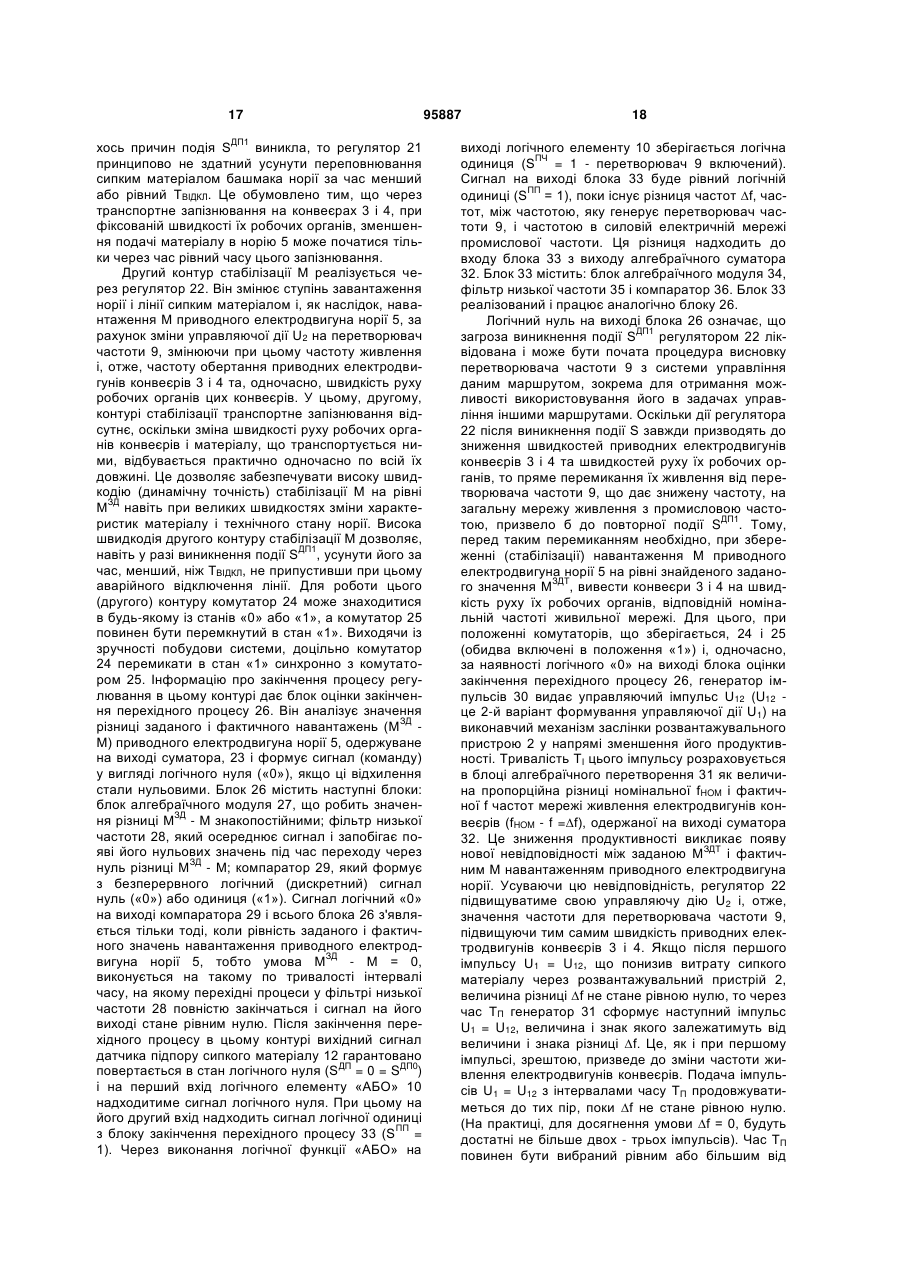

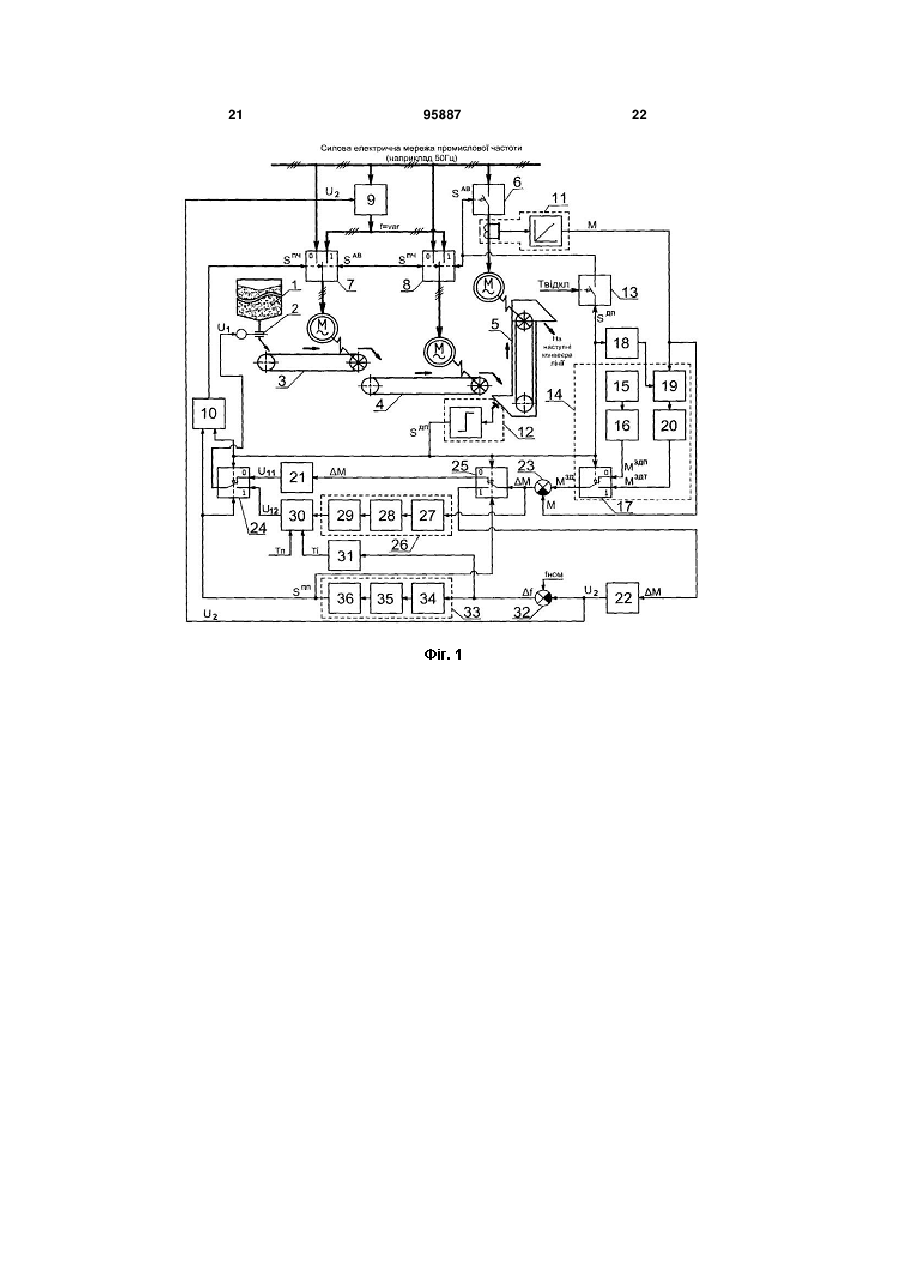

1. Спосіб автоматичного управління завантаженням потоково-транспортної лінії сипких матеріалів, що передбачає вимірювання навантаження приводного електродвигуна норії, порівняння виміряної величини із заданим значенням навантаження приводного електродвигуна норії для конкретного виду сипкого матеріалу і, у разі їх невідповідності, зміну продуктивності розвантажувального пристрою бункера до досягнення рівності виміряного і заданого значень навантаження приводного електродвигуна норії, який відрізняється тим, що додатково контролюють ступінь заповнення сипким матеріалом башмака норії і у момент 2 (19) 1 3 95887 4 повідне йому критичне значення навантаження, і, у момент досягнення ступенем заповнення башмака норії свого критичного значення, визначають нові критичні і докритичні значення навантаження приводного електродвигуна норії. Винахід стосується транспортування, зокрема перевантаження сипких матеріалів потоковотранспортними лініями, що включають групу конвеєрів горизонтального або похилого транспортування і норію - конвеєр для вертикального транспортування, а саме - автоматичного управління процесом транспортування сипких матеріалів. Відомий спосіб автоматичного управління завантаженням потоково-транспортної лінії по завантаженню її норії в аварійному режимі роботи, пов'язаному з переповнюванням башмака норії сипким матеріалом. Відповідно до нього, здійснюють контроль ступеня заповнення сипким матеріалом башмака норії, і, при досягненні ним критичної відмітки, «підпору», через час затримки, на якому підтверджується факт стійкого спрацьовування датчика підпору, відключають, без попереднього розвантаження від матеріалу, що транспортується, тобто в аварійному режимі, саму норію і попередні їй конвеєри (див. Новицкий О.А. Автоматизация производственных процессов на элеваторах и зерноперерабатывающих предприятиях. Учебник для студентов техникумов системы министерства заготовок. - М.:Колос, 1973.-384 с. - С. 174). Аварійне відключення конвеєрів і норії, тобто спрацьовування їх аварійного захисту, дозволяє запобігти дуже серйозним негативним наслідкам розвитку такого аварійного режиму, коли він переростає в аварію. До основних з них належать наступні: а) розвиток багатотонних завалів сипкого матеріалу в точці його перевантаження з транспортера до башмака норії; б) заклинювання стрічки норії сипким матеріалом і її прослизання на приводному барабані, розвиток процесу її нагріву і перегріву від тертя об барабан, спалах, обривання і обвалення стрічки в норійні труби, і, якщо сипкий матеріал має органічне походження, то вибух його легкопилової суміші. Підпір сипкого матеріалу в башмаку норії виникає через деякий час після того, коли об'ємна продуктивність норії стала менше об'ємної продуктивності транспортерів, що подають до неї сипкий матеріал. Така ситуація можлива, коли досягнута і перевищена межа заповнення ковшів норії матеріалом, що транспортується, і, як наслідок, досягнуте і перевищене критичне значення об'ємної продуктивності норії. Це критичне значення об'ємної продуктивності норії апріорі невідомо, оскільки на його конкретне значення впливають багато чинників, які можуть істотно змінюватися безпосередньо в ході процесу транспортування. До таких чинників належать зміни характеристик: а) сипкого матеріалу, що транспортується, наприклад, його фракційного складу, коефіцієнта внутрішнього тертя; б) технічного стану норії, наприклад, кількість частково або повністю обірваних ковшів норії, зміна ступеня натягнення норійної стрічки і ступеня її перекосу. Останні характеристики впливають на амплітуду і частоту коливань ковшів і, отже, на фактичний ступінь їх заповнення сипким матеріалом при його транспортуванні. Відомий, розглянутий вище спосіб (аналог), має із способом, що заявляється, наступні спільні операції: - контроль критичного значення ступеня заповнення башмака норії сипким матеріалом («підпору» сипкого матеріалу); - аварійне відключення електродвигунів конвеєрів тільки після заданої витримки часу. Недоліком розглянутого способу управління є те, що він не запобігає можливості виникнення підпору сипкого матеріалу в башмаку норії і не ліквідовує виниклий підпір, а тільки запобігає появі негативних наслідків, які могли б виникнути за відсутності аварійного захисту від переповнювання норії зерном або при відмові цього захисту. Відомий спосіб управління завантаженням потоково-транспортної лінії сипких матеріалів, до складу якої входить норія, оператором цієї лінії (див. Новицкий О.А. Автоматизация производственных процессов на элеваторах и зерноперерабатывающих предприятиях. Учебник для студентов техникумов системы министерства заготовок. М.: Колос, 1973. - С. 173-178). Відповідно до цього способу, величина завантаження всієї потоковотранспортної лінії визначається, виходячи з величини навантаження приводного електродвигуна її норії і стабілізується на значенні, яке вибере сам оператор. При цьому він керується двома цілями, які суперечать одна одній: перша - підвищити продуктивність лінії для скорочення часу виконання операції транспортування і витрат електроенергії на транспортування; друга - понизити продуктивність лінії до такої, апріорі невідомої йому величини, щоб об'ємна продуктивність норії завжди залишалася б нижче за її критичне значення, тобто, аварійна ситуація, пов'язана з виникненням підпору зерна в башмаку норії, не виникала. Звідси випливає, що застосування цього способу управління дозволяє або при невисокій продуктивності лінії понизити вірогідність виникнення підпору в башмаку норії і аварійної зупинки, або, при збереженні значення вірогідності завалу, підвищити продуктивність лінії. Процес стабілізації завантаження лінії на її бажаному значенні, відповідно до даного способу здійснюється таким чином. Навантаження приводного електродвигуна норії визначається оператором лінії за величиною струму навантаження цього електродвигуна. При її відхиленні від значення, бажаного оператором, він може її змінювати за рахунок зміни величини ви 5 трати сипкого матеріалу з витратного бункера на горизонтальний конвеєр (конвеєри) зміною, наприклад, прохідного перерізу розвантажувального пристрою. В процесі транспортування, при зміні характеристик сипкого матеріалу і/або норії у напрямі збільшення витрати через розвантажувальний пристрій або зниження критичного значення об'ємної продуктивності норії, починається процес збільшення кількості сипкого матеріалу в башмаку норії, тобто процес розвитку підпору. В ході цього процесу величина струму неухильно зростає, і, при своєчасному зменшенні подачі сипкого матеріалу з витратного бункера на подавальні конвеєри, розвиток підпору може бути припинений і спрацьовування датчика підпору не відбудеться. Відомий, розглянутий вище спосіб (аналог), має із способом, що заявляється, наступні спільні операції: - вимірювання навантаження приводного електродвигуна норії; - зміна продуктивності розвантажувального пристрою витратного бункера. Недоліками розглянутого способу управління є низька продуктивність лінії і його низька ефективність в запобіганні процесам переповнювання башмака норії сипким матеріалом і аварійного відключення подавальних конвеєрів і норії. Вона обумовлюється великим часом запізнювання в каналі управління завантаженням норії сипким матеріалом. Час цього запізнювання складається з часу транспортування сипкого матеріалу конвеєром (конвеєрами) від розвантажувального пристрою витратного бункера, продуктивність якого змінюють для зміни завантаження норії, до башмака норії, і часу реакції оператора на інформацію про зростання струму навантаження приводного електродвигуна норії і/або на сигнал про спрацьовування датчика підпору. Внаслідок цього недоліку, оператор цілеспрямовано знижує бажане ним значення навантаження приводного електродвигуна норії і, отже, лінії до такого значення, коли вірогідність спрацьовування аварійного захисту через спрацьовування датчика підпору, за час всієї операції транспортування, була б низькою. Зрештою, це призводить до збільшення витрат часу на транспортування сипкого матеріалу і витрат електроенергії на виконання цієї операції. Відомий спосіб управління продуктивністю конвеєрів, в якому змінюють швидкість обертання приводного електродвигуна і, як наслідок, швидкість руху його робочого органу, що переміщає сипкий матеріал (див. А.с. № 1506288 (СРСР), Конвейерный дозатор, Опубл.07.09.89, Бюл. №33). Оскільки швидкість руху робочого органу і сипкого матеріалу змінюються одночасно по всій довжині конвеєра, то запізнювання між командою на зміну витрати сипкого матеріалу і його зміною на вході до башмака норії не буде. Це дозволить при появі сигналу про спрацьовування датчика підпору, за короткий час, менший, ніж затримка за часом на спрацьовування аварійного захисту, припинити процес подальшого розвитку підпору і ліквідувати його. 95887 6 Відомий, розглянутий вище спосіб (аналог), має із способом, що заявляється, наступну спільну операцію: - зміна швидкості обертання приводного електродвигуна конвеєра для зміни швидкості його робочого органу і, тим самим, зміни продуктивності конвеєра. Недоліками розглянутого способу управління є великі витрати на його реалізацію і зниження надійності конвеєрів, не розрахованих на тривалу експлуатацію в режимах змінної швидкості їх робочих органів. Річ у тому, що регулювання швидкості приводних електродвигунів конвеєрів вимагає для них спеціальних джерел живлення. Наприклад, для електродвигунів змінного струму, це регульовані перетворювачі частоти. У розгалужених потоково-транспортних системах підприємств, що працюють з сипкими матеріалами, є багато різних потоково-транспортних ліній. Установка великої кількості таких спеціальних джерел живлення і їх обслуговування вимагає значних додаткових матеріальних витрат. Крім того, конвеєри, як вид транспортного устаткування, при їх конструюванні, розраховуються на певний режим роботи, у тому числі і їх електроприводи, як правило, асинхронні з вентиляторним охолодженням. Тривалі відхилення від розрахункових (номінальних) режимів їх роботи, які виникнуть при регулюванні витрати сипкого матеріалу зміною швидкості робочих органів конвеєрів, знижуватимуть надійність їх вузлів. Так, при підвищенні швидкості вище номінальної, зростуть динамічні навантаження на всі вузли конвеєра, що призведе до прискореного зносу робочого органу конвеєра, механічних передач і підшипникових вузлів. Знос механічних передач і підшипникових вузлів посилюватиметься через перегрів мастила і підвищення тертя, особливо при високій температурі навколишнього середовища. При зниженні швидкості нижче номінальної, виникне перегрів приводного електродвигуна конвеєра з вентиляторним охолодженням, він буде тим більше, чим нижча швидкість обертання приводного електродвигуна, і чим вища температура навколишнього середовища. Крім того, температура мастила підшипникових вузлів може не досягти необхідного значення, що призведе до їх прискореного зносу. Найближчим до способу, що заявляється, є відомий спосіб автоматичного керування завантаженням потоково-транспортної лінії сипких матеріалів, до складу якої входити норія, що вимірює навантаження приводного електродвигуна норії, зміряне значення навантаження приводного електродвигуна норії порівнюють із заданим значенням навантаження, для конкретного виду сипкого матеріалу, і у разі їх невідповідності продуктивність розвантажувального пристрою бункера змінюють, для досягнення їх рівності (див. патент України на корисну модель № 34335 «Спосіб автоматичного керування завантаженням потоково-транспортної лінії сипких матеріалів). Цей спосіб управління може забезпечити високу продуктивність лінії і гарантовано запобігти переповнюванню башмака її норії сипким матеріа 7 лом тільки в ідеалізованих умовах. Суть таких умов полягає в наступному. По-перше, задані значення навантаження приводного електродвигуна норії, відповідні кожному конкретному виду сипкого матеріалу, розраховані як максимально допустимі з урахуванням критичного значення об'ємної продуктивності норії на цьому сипкому матеріалі. По-друге, поточні характеристики сипкого матеріалу і транспортуюча здатність норії відповідатимуть значенням, прийнятими при розрахунку, і залишатися незмінними в ході всього процесу транспортування. Цей спосіб вибрано за найближчий аналог. Найближчий аналог і спосіб, що заявляється, мають наступні спільні операції: вимірювання навантаження приводного електродвигуна норії, порівняння виміряної величини із заданим значенням навантаження приводного електродвигуна норії для конкретного виду сипкого матеріалу і, у разі їх невідповідності, зміна продуктивності розвантажувального пристрою бункера до досягнення рівності виміряного і заданого значень навантаження приводного електродвигуна норії. Недоліками розглянутого способу автоматичного управління (найближчого аналогу) є низька продуктивність лінії і його низька ефективність в запобіганні процесам переповнювання башмака норії сипким матеріалом і аварійного відключення подавальних конвеєрів і норії. Ці недоліки пояснюються тим, що фактичні характеристики сипкого матеріалу і транспортуюча здатність норії апріорі невідомі, і при розрахунку заданих значень навантаження приводного електродвигуна норії можуть використовуватися тільки їх усереднені (номінальні) значення. Крім того, в ході всього процесу транспортування вони не залишатимуться незмінними, а змінюватимуться непередбачуваним чином, викликаючи, за певних умов, зокрема, при достатньо швидких змінах значень вказаних характеристик, переповнювання башмака норії продуктом і спрацьовування датчика підпору, що означає виникнення аварійної ситуації. Ліквідація такої аварійної ситуації, при управлінні завантаженням лінії за даним способом, неможлива через великий час запізнювання в каналі управління завантаженням норії сипким матеріалом. Час цього запізнювання рівний часу транспортування сипкого матеріалу конвеєром (конвеєрами) від розвантажувального пристрою витратного бункера, продуктивність якого змінюють для зміни завантаження норії, до башмака норії. Зрештою, це призводить до збільшення витрат часу на транспортування сипкого матеріалу і витрат електроенергії на виконання цієї операції. Технічна задача, на рішення якої спрямований винахід, полягає в запобіганні аварійним відключенням конвеєрів і норії потоково-транспортної лінії сипких матеріалів, пов'язаних з переповнюванням башмака цієї норії сипким матеріалом, в умовах, коли апріорі невідомі характеристики сипкого матеріалу і транспортуюча здатність норії змінюються в широких діапазонах, підвищенні продуктивності цієї лінії аж до її гранично досяжного значення, відповідного поточним характеристи 95887 8 кам сипкого матеріалу і транспортуючої здатності норії, та, одночасно, збереження рівня надійності устаткування лінії і мінімізації витрат на реалізацію способу автоматичного управління. Поставлена задача вирішена в способі автоматичного управління завантаженням потоковотранспортної лінії сипких матеріалів, що передбачає вимірювання навантаження приводного електродвигуна норії, порівняння виміряної величини із заданим значенням навантаження приводного електродвигуна норії для конкретного виду сипкого матеріалу і, у разі їх невідповідності, зміну продуктивності розвантажувального пристрою бункера до досягнення рівності виміряного і заданого значень навантаження приводного електродвигуна норії, тим, що додатково контролюють ступінь заповнення сипким матеріалом башмака норії і у момент досягнення ним свого критичного значення визначають відповідне значення критичного навантаження приводного електродвигуна норії, присвоївши йому значення виміряного навантаження у цей момент часу, критичне значення зменшують до докритичного рівня, величину якого використовують як нове задане значення навантаження приводного електродвигуна норії, одночасно розмикають контур стабілізації навантаження приводного електродвигуна норії, який змінює продуктивність розвантажувального пристрою бункера, тимчасово перемикають приводні електродвигуни конвеєрів на живлення від перетворювача частоти і замикають контур стабілізації навантаження приводного електродвигуна норії, який змінює швидкості обертання приводних електродвигунів конвеєрів, що подають сипучий матеріал до норії, а після завершення процесу стабілізації в цьому контурі, покроково, з урахуванням часу запізнювання на переміщення сипкого матеріалу конвеєрами, змінюють продуктивність розвантажувального пристрою витратного бункера до тих пір, поки швидкість приводних електродвигунів конвеєрів не стане рівною їх номінальній швидкості, після чого їх перемикають на живлення від мережі, звільняючи перетворювач частоти для застосування в управлінні іншими лініями транспортування сипких матеріалів підприємства, і знову замикають контур стабілізації навантаження приводного електродвигуна норії, який змінює продуктивність розвантажувального пристрою бункера. Окрім того, додатково, коли завантаження лінії регулюється за рахунок зміни продуктивності розвантажувального пристрою витратного бункера, а задане значення стабілізації рівне докритичному значенню навантаження приводного електродвигуна норії, періодично, з інтервалом часу, протягом якого можуть відбутися зміни характеристик сипкого матеріалу або транспортуючої здатності норії, збільшують поточне задане значення навантаження приводного електродвигуна норії з установленого раніше докритичного значення на значення вище, ніж відповідне йому критичне значення навантаження, і, у момент досягнення ступенем заповнення башмака норії свого критичного значення, визначають нові критичні і докритичні значення навантаження приводного електродвигуна норії. 9 Необхідність такого рішення поставленої задачі пояснюється наступними взаємозв'язаними чинниками. Перший чинник. Спосіб, який узятий як найближчий аналог до способу, що заявляється, і, відповідно до якого, стабілізація завантаження потоково-транспортної лінії сипких матеріалів, здійснюється за рахунок стабілізації навантаження приводного електродвигуна її норії на наперед заданому значенні цього навантаження, залежному від виду сипкого матеріалу, що транспортується, а зміна подачі сипкого матеріалу до башмака норії здійснюється зміною продуктивності розвантажувального пристрою витратного бункера, має важливі достоїнства. Він є найпростішим в реалізації способом автоматичного управління завантаженням такої лінії. За певних умов, цей спосіб може забезпечувати стабільну роботу норії з продуктивністю близької до її гранично досяжного значення, тобто без переповнювань її башмака сипким матеріалом і, наступних за цим аварійних відключень всієї лінії. Ці умови зводяться до наступних: а) наказані для стабілізації задані значення навантаження приводного електродвигуна норії, повинні відповідати поточним фактичним властивостям сипкого матеріалу, що транспортується, і транспортуючої здатності норії; б) зміна властивостей сипкого матеріалу або умов його закінчення з витратного бункера через розвантажувальний пристрій на конвеєри, що призводять до змін навантаження на приводний електродвигун норії і, які в процесі стабілізації навантаження, повинні компенсуватися зміною продуктивності розвантажувального пристрою витратного бункера, повинні бути повільними і не змінювати транспортуючої здатності норії. Важливо, що при цьому способі управління конвеєри, які подають сипкий матеріал до башмака норії, працюють з незмінною швидкістю, відповідною її номінальному значенню, яке враховувалося при їх проектуванні, і тому надійність конвеєрів відповідатиме надійності закладеній при проектуванні. Ці переваги найближчого аналога в способі автоматичного управління, що заявляється, необхідно зберегти. Другий чинник. Одна з важливих особливостей найближчого аналога способу автоматичного управління, що заявляється, полягає у тому, що управляючі дії, які повинні забезпечити стабілізацію навантаження приводного електродвигуна норії, і, суть яких - зміна продуктивності розвантажувального пристрою витратного бункера, мають велике запізнювання. Воно рівне часу транспортування сипкого матеріалу від розвантажувального пристрою його витратного бункера до башмака норії. Саме тому автоматичне управління, яке реалізується на основі способу- найближчого аналога, може забезпечувати стабільну роботу норії з продуктивністю близькою до її гранично досяжного значення, тільки при повільних змінах властивостей сипкого матеріалу або умов його закінчення з витратного бункера через розвантажувальний пристрій на конвеєри. Важливо, що при такому запізнюванні на управляючі дії, ліквідація переповнювання башмака норії сипким матеріалом можлива не раніше, ніж через час запізнювання. У 95887 10 окремому, але дуже важливому, випадку, коли це переповнювання досягло критичного значення, то за час затримки на аварійне відключення лінії ліквідувати переповнювання башмака норії такою управляючою дією неможливо, і аварійне відключення лінії неминуче. У способі, що заявляється, пропонується цей недолік усунути, змінивши управляючу дію, застосувавши для управління подачею сипкого матеріалу до башмака норії не зміну продуктивності розвантажувального пристрою витратного бункера, а зміну швидкості приводних електродвигунів конвеєрів, що подають матеріал з витратного бункера до башмака норії. Оскільки при змінах швидкості електродвигунів швидкість робочого органу однакова по всій довжині, то транспортного запізнювання в реалізації такої управляючої дії не буде. Перехід на управляючу дію, реалізація якої здійснюється без запізнювання, згідно зі способом, що заявляється, виробляється у момент досягнення ступенем заповнення башмака норії свого критичного значення. При цьому важливо, що навіть у тому випадку, коли переповнювання башмака норії сипким матеріалом досягло критичного значення, та відсутність запізнювання в реалізації управляючої дії, дозволить уникнути аварійного відключення лінії, оскільки за час, менший, ніж час витримки на відключення, переповнювання башмака норії буде ліквідоване. Саме за рахунок цього, в основному, досягається рішення тієї частини поставленої технічної задачі, яка полягає в запобіганні аварійним відключенням конвеєрів і норії потоковотранспортної лінії сипких матеріалів. Третій чинник. При всіх перевагах регулювання швидкості конвеєрів для вирішення задачі стабілізації навантаження приводного електродвигуна норії, використовувати таку управляючу дію постійно, украй небажано через істотне підвищення вартості систем автоматичного управління, коли потоково-транспортних ліній на підприємстві багато, і зниження надійності конвеєрів через роботу не в тих умовах, для яких вони проектувалися. Тому для того, щоб використовувати переваги управляючої дії, пов'язаної із зміною швидкості приводних електродвигунів конвеєрів, і максимально нівелювати його недоліки, в способі, що заявляється, пропонується включати таку управляючу дію тільки на обмежений відрізок часу. Початок цього відрізка часу - момент досягнення ступенем заповнення башмака норії сипким матеріалом свого критичного значення і початок реалізації алгоритму управління по ліквідації. Важливо, що у цей момент часу, відповідно до способу, що заявляється, для стабілізації навантаження приводного електродвигуна норії визначається інше задане значення, оскільки установлене раніше задане значення навантаження виявилося не відповідним поточним фактичним характеристикам сипкого матеріалу і транспортуючої здатності норії, що і призвело до переповнювання її башмака сипким матеріалом. Відповідно до способу, що заявляється, нове задане значення навантаження визначається за значенням навантаження приводного електродвигуна у цей момент часу, якому присвоюється статус критичного значення навантаження, 11 після чого це критичне значення зменшується до докритичного рівня і використовується як поточне задане значення. Кінець цього відрізка часу визначається моментом завершення спеціальної процедури управління, яка є складовою частиною способу, що заявляється, і яка починається після закінчення процесу стабілізації навантаження приводного електродвигуна норії на новому заданому значенні. Ця процедура забезпечує перехід (повернення) роботи приводних електродвигунів конвеєрів на їх номінальну швидкість, а управління завантаженням лінії за рахунок зміни продуктивності розвантажувального пристрою витратного бункера, таким чином, щоб у момент цього переходу повторно не виникла б аварійна ситуація, пов'язана з переповнюванням башмака норії сипким матеріалом. Для цього необхідно понизити значення продуктивності розвантажувального пристрою витратного бункера по відношенню до того, при якому відбулося переповнювання башмака норії, причому понизити до такого ступеня, щоб стабілізація нового заданого значення навантаження здійснювалася б при швидкості приводних електродвигунів конвеєрів, близької до їх номінальної швидкості. Враховуючи, що при зміні продуктивності розвантажувального пристрою зміна навантаження приводного двигуна виявлятиметься тільки через час транспортного запізнювання, то відповідно до способу, що заявляється, ця зміна йде покроково, імпульсами, з періодом, рівним або більшим за час цього запізнювання. При цьому тривалість кожного імпульсу розраховується як величина, пропорційна різниці значень номінальної і фактичної швидкостей приводних електродвигунів конвеєрів. Такий процес є ітераційним і закінчується за 2-3 кроки. Коли різниця цих швидкостей дорівнюватиме нулю, то вони переводяться в режим нерегульованої швидкості. По-суті, це повернення до автоматичного управління завантаженням лінії, коли воно знову реалізується за відомим способом - найближчим аналогом. Але, при цьому, задане значення, на якому стабілізуватиметься навантаження приводного електродвигуна, і це принципово важливо, є не заданим наперед, як в найближчому аналозі, а спеціально визначеним в процесі роботи лінії, і, значить відповідним фактичним поточним характеристикам сипкого матеріалу і транспортуючої здатності норії. Саме за рахунок цього, в основному, досягається рішення тієї частини поставленої технічної задачі, яка полягає в збереженні рівня надійності устаткування лінії і мінімізації витрат на реалізацію способу автоматичного управління. Четвертий чинник. Друга з важливих особливостей найближчого аналога способу автоматичного управління, що заявляється, полягає у тому, що задані значення навантаження приводного електродвигуна норії залишаються постійними в ході всього процесу транспортування конкретного виду сипкого матеріалу. Такі задані значення розраховуються апріорі, виходячи з фіксованих, наприклад, усереднених або несприятливих характеристик видів сипкого матеріалу і обмежень на транспортуючу здатність норії для відповідних видів сипкого матеріалу. Важливо, що в реальних 95887 12 умовах фактичні характеристики сипкого матеріалу і транспортуюча здатність норії не тільки апріорі невідомі, але й істотно змінюються в ході процесу транспортування. При прагненні максимально понизити вірогідність переповнювання башмака норії сипким матеріалом, розрахунок заданого навантаження ведуть, виходячи з несприятливої ситуації, яка може скластися під час транспортування, а це приводить до занижених заданих значень навантаження приводного електродвигуна норії і, як наслідок, до зниження продуктивності всієї лінії і енергоефективності її роботи. При прагненні підвищити продуктивність потоково-транспортної лінії, розраховуючи задані значення навантаження, виходячи з усереднених характеристик, ситуація ще більше погіршується. Це пов'язано з тим, що при більшій продуктивності частота аварійних зупинок збільшується, сумарна продуктивність лінії знижується через її простої, у тому числі і тому, що подальший пуск конвеєрів і норії вимагає розвантаження робочих органів машин від сипкого матеріалу. Крім того, при частих зупинках і пусках лінії знижується надійність її устаткування через перевантаження, що виникають перед моментом аварійного відключення і при подальшому пуску устаткування. Спосіб автоматичного управління завантаженням потоково-транспортної лінії сипких матеріалів, що заявляється, за п. 1 формули забезпечує запобігання аварійним зупинкам лінії, а на момент виникнення аварійної ситуації задане значення навантаження приводного електродвигуна норії перераховується, і установлюється таким, щоб продуктивність лінії була би близькою до максимально досяжної. Тобто в тих випадках, коли задане значення навантаження установлене завищеним або в ході процесу транспортування характеристики сипкого матеріалу і транспортуюча здатність норії змінюються в несприятливу сторону, то після виникнення аварійної ситуації, в ході її ліквідації, автоматична система управління, реалізована за способом, що заявляється, за п. 1 формули, здатна не тільки ліквідувати цю аварійну ситуацію, але і забезпечити ведення процесу, принаймні якийсь час, в режимі, близькому до максимально досяжної продуктивності. Але для ведення процесу транспортування в такому режимі дій, передбачених п. 1 формули способу, що заявляється, недостатньо. Недостатньо тому, що рівно можлива така ситуація, коли, по-перше, установлене задане значення навантаження для поточних (апріорі невідомих) характеристик сипкого матеріалу і транспортуючої здатності норії може виявитися заниженим, по-друге, характеристики сипкого матеріалу і транспортуюча здатність норії можуть змінюватися в сприятливу сторону (щодо вірогідності виникнення аварійної ситуації). У цій ситуації лінія працює із заниженою продуктивністю і, тому, аварійна ситуація, пов'язана з переповнюванням башмака норії сипким матеріалом протягом всього процесу його транспортування не виникає. І, що дуже важливо, в цій ситуації, у алгоритму управління, реалізованого за способом, що заявляється, за п. 1 формули, немає інформації про ступінь близькості продуктивності лінії до її гранично досяжного в конкретних поточних умовах значення, і, 13 тому, задане значення навантаження не може коригуватися для досягнення такого значення продуктивності. Для того, щоб така інформація у алгоритму управління була в будь-якій ситуації, в п. 2 формули способу, що заявляється, передбачається періодичне підвищення заданого значення навантаження приводного електродвигуна норії із установленого раніше (докритичного) значення на значення вище, ніж відповідне йому критичне значення навантаження для сипкого матеріалу, що транспортується. Цим навмисно створюється аварійна ситуація, пов'язана з переповнюванням цим матеріалом башмака норії, і в ході її ліквідації, за п. 1 формули способу, що заявляється, визначаються нові значення критичного і докритичного навантаження приводного електродвигуна норії, відповідні фактичним поточним характеристикам сипкого матеріалу і транспортуючої здатності норії. Набуте нове докритичне значення навантаження установлюється як поточне задане значення навантаження. Стабілізуючи таке значення навантаження, продуктивність лінії буде близькою до гранично досяжної, в цих конкретних умовах, продуктивності. Оскільки характеристики сипкого матеріалу і транспортуюча здатність норії з часом змінюватимуться, то таке навмисне створення аварійної ситуації необхідно проводити періодично, поновлюючи тим самим поточні значення заданого навантаження приводного електродвигуна норії. Очевидно, що інтервал часу цього періоду повинен бути достатньо великим, таким, протягом якого можуть відбутися помітні зміни характеристик сипкого матеріалу або транспортуючої здатності норії. У загальному випадку доцільним може бути інтервал часу, рівний від 200 до 500 повних оборотів стрічки норії. Але його конкретне значення вибирається, виходячи з конкретних умов роботи лінії. Саме за рахунок цього, остаточно досягається рішення тієї частини поставленої технічної задачі, яка полягає в підвищенні продуктивності потоково-транспортної лінії аж до її гранично досяжного значення, відповідного поточним характеристикам сипкого матеріалу і транспортуючої здатності норії. Спосіб, що заявляється, пояснюється графіками і кресленням, де: фіг. 1 - схема одного з варіантів системи автоматичного управління для здійснення способу, що заявляється; фіг. 2 - графіки, які ілюструють послідовність здійснення сукупності дій, додатково введених в способі, що заявляється, а саме, зміни в часі змінних процесу транспортування при виникненні і ліквідації аварійної ситуації, пов'язаної з переповнюванням башмака норії сипким матеріалом (де h 6 - рівень сипкого матеріалу; АС- аварійна ситуація; ПЕД- приводний електродвигун; ПЧ- перетворювач частоти). Варіант системи автоматичного управління, який здійснює спосіб контролю, що заявляється (див. фіг. 1). До складу ділянки транспортно-технологічної лінії входить витратний бункер сипкого матеріалу 1 з розвантажувальним пристроєм 2, наприклад засувкою, яка забезпечена виконавчим механіз 95887 14 мом, що змінює витрату матеріалу з бункера на транспортно-технологічну лінію пропорційно сигналу управління U1, два горизонтальні конвеєри 3, 4 і вертикальний конвеєр - норію 5 з приводними електродвигунами змінного струму, силові комутаційні пристрої 6, 7 і 8, перетворювач частоти 9, що змінює частоту на своєму силовому виході пропорційно сигналу управління U2, логічний елемент «АБО» 10, датчик навантаження приводного електродвигуна норії 11, датчик «підпору» сипкого матеріалу 12, таймер 13, задатчик навантаження приводного електродвигуна норії 14 [до складу задатчика 14 входять, блок вибору коду матеріалу, що транспортується, 15, блок зберігання початкових (номінальних) значень навантаження приводного електродвигуна норії 16, комутатор заданого значення навантаження приводного електродвигуна норії 17, блок запису і зберігання 19, блок масштабування 20], формувач імпульсу 18, регулятори навантаження приводного електродвигуна норії 21 і 22, алгебраїчні суматори 23 і 32, комутатори контурів регулювання 24 і 25, блоки оцінки закінчення перехідного процесу 26 [до складу якого входить блок алгебраїчного модуля 27 і фільтр низької частоти 28, компаратор 29] і 33 [до складу якого входить блок алгебраїчного модуля 34, фільтр низької частоти 35, компаратор 36], генератор імпульсів 30, блок алгебраїчного перетворення 31. Спосіб здійснюється наступним чином. Приводний електродвигун норії 5 у всіх режимах роботи, які розглядаються в способі, що заявляється, живиться від силової електричної мережі промислової (практично постійної) частоти, наприклад, з номінальним значенням 50 Гц, підключаючись до неї через силовий комутаційний пристрій 6 (Примітка. Ланцюги управління силовими комутаційними пристроями, які реалізують типові функції включення і відключення електродвигунів при пуску і зупинці лінії, і, безпосередньо не пов'язані з реалізацією пропонованого способу, на схемі не показані). Приводні електродвигуни конвеєрів 3 і 4 живляться в номінальних сталих режимах роботи, тобто головним чином, від тієї ж силової електричної мережі. В цьому випадку їх силові комутаційні ПЧ пристрої 7 і 8, по команді (сигналу) управління S = 0, включені в положення «0». Швидкості приводних електродвигунів конвеєрів і норії і, як наслідок, їх робочих органів, що переміщають сипкий матеріал, при живленні від електричної мережі промислової частоти, матимуть постійні значення пропорційні значенню цієї частоти. По команді (сигналу) ПЧ управління S = 1 силові комутаційні пристрої 7 і 8 перемикаються в положення «1» і приводні електродвигуни конвеєрів 3 і 4 перемикаються на живлення від перетворювача частоти 9, тобто від спеціальної (локальної) електричної мережі змінної частоти. При такій схемі живлення швидкості електродвигунів конвеєрів і, як наслідок, їх робочих органів, будуть змінюватися пропорційно значенню частоти на силовому виході перетворювача частоти 9. Значення цієї частоти, у свою чергу, задаватиметься сигналом управління U2, що надходить на управляючий вхід частотного перетвоПЧ рювача 9. Команда управління S включенням 15 перетворювача частоти 9 формується логічним елементом «АБО» 10, як логічна сума сигналів ДП ПП його вхідних сигналів S і S , суть яких описана нижче. Поточний ступінь завантаження норії 5, а значить і всієї транспортно-технологічної лінії, контролюється двома датчиками. По-перше, датчиком навантаження приводного електродвигуна норії 11 з безперервним вихідним сигналом М, який вимірює величину пропорційну електричній потужності, споживаної електродвигуном норії на переміщення її робочого органу з мережі. По-друге, датчиком підпору сипкого матеріалу 12 з релейним (логічДП ним) вихідним сигналом S , який контролює рівень заповнення цим матеріалом башмака норії. Спрацьовування датчика підпору, тобто перехід ДП його вихідного сигналу із стану «0», коли S = ДП0 ДП ДП1 S = 0, в стан «1», коли S = S = 1, означає, що ступінь заповнення башмака норії сипким маДП1 теріалом досяг критичного значення (подія S ). ДП1 Сигнал про подію S зводить таймер 13, який на час ТВІДКЛ затримує реалізацію команди управління AB S на аварійне (одночасне, без розвантаження конвеєрів від матеріалу, що транспортується) відключення всіх приводних електродвигунів конвеєрів від мережі, тобто на припинення роботи всієї AB лінії в аварійному режимі. Команда S буде реалізована, якщо за час рівний ТВІДКЛ ступінь заповнення сипким матеріалом башмака норії, що транспортується, не знизиться нижче критичного, тобто ДП якщо за час затримки сигнал S не стане рівним ДП0 S . Задане значення навантаження приводного ЗД електродвигуна норії М і, значить, всієї лінії, формується задатчиком 14. Він має два канали. Перший канал формує початкове задане значення ЗДП М , що розраховується з урахуванням типу і номінальних характеристик сипкого матеріалу цього типу і номінальної продуктивності норії на цьому типі сипкого матеріалу. У блоці 15 зберігаються варіанти апріорі розрахованих номінальних значень навантаження приводного електродвигуна норії для матеріалів всіх типів, що транспортуються, виходячи з вибраних умов, наприклад, умови максимальної близькості їх до гранично допустимого об'єму заповнення ковшів норії. За кодом матеріалу, який задається в блоці 15, в блоці 16 вибирається відповідне йому початкове задане значення навантаження приводного електродвигуЗДП на норії М , і подається на вхід «0» комутатора 17. Другий канал формує поточне задане значення ЗДТ М , близьке до максимально досяжної продуктиЗДТ вності норії і лінії. Значення М повинне враховувати не номінальні, а фактичні характеристики сипкого матеріалу, що транспортується, і фактичну гранично досяжну продуктивність норії на цьому типі сипкого матеріалу. Принципово важливо, що значення вказаних змінних апріорі невідомі і вони можуть істотно змінюватися навіть в процесі транспортування одного типу сипкого матеріалу. Тому ЗДТ поточне значення М може бути визначене тільки в ході самого процесу транспортування. ВизнаЗДТ чення значення М відбувається таким чином. У момент спрацьовування датчика підпору 12, тобто ДП у момент часу, коли його сигнал S переходить із 95887 16 ДП0 ДП1 стану S в стан S , формувач імпульсу 18 дає команду блоку запису-зберігання 19 на запис і подальше зберігання поточного значення навантаження М приводного електродвигуна норії. Це знаКР чення відповідає критичному навантаженню М приводного електродвигуна норії, тобто навантаження приводного електродвигуна норії у момент спрацьовування датчика 12, коли значення М = КР ЗДТ М . Значення М розраховується в блоці масшКР табування 20, де значення М зменшується до КР «докритичного» рівня множенням М на коефіцієнт, менший одиниці. Таке задане значення наваЗДТ нтаження М приводного електродвигуна норії забезпечує продуктивність норії, близьку до її максимально досяжної продуктивності в конкретних умовах роботи. З виходу блока масштабування 20 ЗДТ це значення М подається на вхід «1» комутатора 17. Від моменту запуску лінії в роботу, і поки ДП ДП0 сигнал S дорівнював S , до моменту першої ДП ДП1 появи сигналу S = S , комутатор 17 увімкнений в стан «0». Весь цей час на виході задатчика 14 ЗД значення М буде рівне початковому заданому ЗДП значенню навантаження М . З моменту першої ДП ДП1 появи сигналу S = S комутатор 17 перемикається в стан «1» і залишається в цьому стані аж до зупинки лінії. Стабілізація навантаження М приводного електродвигуна норії 5 здійснюється одним з двох контурів стабілізації (регулювання). Для обох контурів вхідними сигналами їх регуляторів 21 і 22 є одна і та ж величина непогодження між значенняЗД ми М і М, яка обчислюється на суматорі 23. Перший контур стабілізації реалізується через регулятор 21. Він змінює ступінь завантаження норії і лінії сипким матеріалом і, як наслідок, навантаження М приводного електродвигуна норії 5, змінюючи продуктивність розвантажувального пристрою 2 витратні бункери 1, за рахунок зміни управляючої дії U1 = U11 (U11 - це 1-й варіант формування управляючої дії U1). Для роботи цього (першого) контуру комутатори 24 і 25 повинні знаходитися в стані «0». Ця умова виконується від ДП1 моменту запуску лінії до появи події S . Важливою особливістю першого контуру стабілізації М є велике транспортне запізнювання в зміні навантаження М приводного електродвигуна норії при зміні управляючої дії U1. Це запізнювання дорівнює часу транспортування сипкого матеріалу конвеєрами 3 і 4, причому його величина значно перевищує час ТВІДКЛ. Через це запізнювання регулятор 21 може з прийнятною якістю стабілізувати знаЗД чення М на рівні М і, зокрема, може не допускати ЗД появи таких динамічних відхилень М від М , при ДП1 яких виникають події S , тільки за певних умов. Ці умови полягають в наступному - будь-які зміни в процесі транспортування матеріалу, наслідки яких повинен компенсувати регулятор 21 при стабілізації М за рахунок зміни U1, повинні бути повільними. До таких змін відносяться: а) зміни характеристик матеріалу, що супроводжуються змінами швидкості закінчення сипкого матеріалу з бункера 1 на транспортер 3, і зміни його об'ємної маси; б) зміни технічного стану норії, що призводять до зміни граничного заповнення ковшів норії матеріалом, що транспортується. В тому випадку, якщо з яки 17 ДП1 хось причин подія S виникла, то регулятор 21 принципово не здатний усунути переповнювання сипким матеріалом башмака норії за час менший або рівний ТВІДКЛ. Це обумовлено тим, що через транспортне запізнювання на конвеєрах 3 і 4, при фіксованій швидкості їх робочих органів, зменшення подачі матеріалу в норію 5 може початися тільки через час рівний часу цього запізнювання. Другий контур стабілізації М реалізується через регулятор 22. Він змінює ступінь завантаження норії і лінії сипким матеріалом і, як наслідок, навантаження М приводного електродвигуна норії 5, за рахунок зміни управляючої дії U2 на перетворювач частоти 9, змінюючи при цьому частоту живлення і, отже, частоту обертання приводних електродвигунів конвеєрів 3 і 4 та, одночасно, швидкість руху робочих органів цих конвеєрів. У цьому, другому, контурі стабілізації транспортне запізнювання відсутнє, оскільки зміна швидкості руху робочих органів конвеєрів і матеріалу, що транспортується ними, відбувається практично одночасно по всій їх довжині. Це дозволяє забезпечувати високу швидкодію (динамічну точність) стабілізації М на рівні ЗД М навіть при великих швидкостях зміни характеристик матеріалу і технічного стану норії. Висока швидкодія другого контуру стабілізації М дозволяє, ДП1 навіть у разі виникнення події S , усунути його за час, менший, ніж ТВІДКЛ, не припустивши при цьому аварійного відключення лінії. Для роботи цього (другого) контуру комутатор 24 може знаходитися в будь-якому із станів «0» або «1», а комутатор 25 повинен бути перемкнутий в стан «1». Виходячи із зручності побудови системи, доцільно комутатор 24 перемикати в стан «1» синхронно з комутатором 25. Інформацію про закінчення процесу регулювання в цьому контурі дає блок оцінки закінчення перехідного процесу 26. Він аналізує значення ЗД різниці заданого і фактичного навантажень (М М) приводного електродвигуна норії 5, одержуване на виході суматора, 23 і формує сигнал (команду) у вигляді логічного нуля («0»), якщо ці відхилення стали нульовими. Блок 26 містить наступні блоки: блок алгебраїчного модуля 27, що робить значенЗД ня різниці М - М знакопостійними; фільтр низької частоти 28, який осереднює сигнал і запобігає появі його нульових значень під час переходу через ЗД нуль різниці М - М; компаратор 29, який формує з безперервного логічний (дискретний) сигнал нуль («0») або одиниця («1»). Сигнал логічний «0» на виході компаратора 29 і всього блока 26 з'являється тільки тоді, коли рівність заданого і фактичного значень навантаження приводного електродЗД вигуна норії 5, тобто умова М - М = 0, виконується на такому по тривалості інтервалі часу, на якому перехідні процеси у фільтрі низької частоти 28 повністю закінчаться і сигнал на його виході стане рівним нулю. Після закінчення перехідного процесу в цьому контурі вихідний сигнал датчика підпору сипкого матеріалу 12 гарантовано ДП ДП0 повертається в стан логічного нуля (S = 0 = S ) і на перший вхід логічного елементу «АБО» 10 надходитиме сигнал логічного нуля. При цьому на його другий вхід надходить сигнал логічної одиниці ПП з блоку закінчення перехідного процесу 33 (S = 1). Через виконання логічної функції «АБО» на 95887 18 виході логічного елементу 10 зберігається логічна ПЧ одиниця (S = 1 - перетворювач 9 включений). Сигнал на виході блока 33 буде рівний логічній ПП одиниці (S = 1), поки існує різниця частот f, частот, між частотою, яку генерує перетворювач частоти 9, і частотою в силовій електричній мережі промислової частоти. Ця різниця надходить до входу блока 33 з виходу алгебраїчного суматора 32. Блок 33 містить: блок алгебраїчного модуля 34, фільтр низької частоти 35 і компаратор 36. Блок 33 реалізований і працює аналогічно блоку 26. Логічний нуль на виході блока 26 означає, що ДП1 загроза виникнення події S регулятором 22 ліквідована і може бути почата процедура висновку перетворювача частоти 9 з системи управління даним маршрутом, зокрема для отримання можливості використовування його в задачах управління іншими маршрутами. Оскільки дії регулятора 22 після виникнення події S завжди призводять до зниження швидкостей приводних електродвигунів конвеєрів 3 і 4 та швидкостей руху їх робочих органів, то пряме перемикання їх живлення від перетворювача частоти 9, що дає знижену частоту, на загальну мережу живлення з промисловою частоДП1 тою, призвело б до повторної події S . Тому, перед таким перемиканням необхідно, при збереженні (стабілізації) навантаження М приводного електродвигуна норії 5 на рівні знайденого заданоЗДT го значення М , вивести конвеєри 3 і 4 на швидкість руху їх робочих органів, відповідній номінальній частоті живильної мережі. Для цього, при положенні комутаторів, що зберігається, 24 і 25 (обидва включені в положення «1») і, одночасно, за наявності логічного «0» на виході блока оцінки закінчення перехідного процесу 26, генератор імпульсів 30 видає управляючий імпульс U12 (U12 це 2-й варіант формування управляючої дії U1) на виконавчий механізм заслінки розвантажувального пристрою 2 у напрямі зменшення його продуктивності. Тривалість ТI цього імпульсу розраховується в блоці алгебраїчного перетворення 31 як величина пропорційна різниці номінальної fHOM і фактичної f частот мережі живлення електродвигунів конвеєрів (fHOM - f =f), одержаної на виході суматора 32. Це зниження продуктивності викликає появу ЗДT нової невідповідності між заданою М і фактичним М навантаженням приводного електродвигуна норії. Усуваючи цю невідповідність, регулятор 22 підвищуватиме свою управляючу дію U2 і, отже, значення частоти для перетворювача частоти 9, підвищуючи тим самим швидкість приводних електродвигунів конвеєрів 3 і 4. Якщо після першого імпульсу U1 = U12, що понизив витрату сипкого матеріалу через розвантажувальний пристрій 2, величина різниці f не стане рівною нулю, то через час ТП генератор 31 сформує наступний імпульс U1 = U12, величина і знак якого залежатимуть від величини і знака різниці f. Це, як і при першому імпульсі, зрештою, призведе до зміни частоти живлення електродвигунів конвеєрів. Подача імпульсів U1 = U12 з інтервалами часу ТП продовжуватиметься до тих пір, поки f не стане рівною нулю. (На практиці, для досягнення умови f = 0, будуть достатні не більше двох - трьох імпульсів). Час ТП повинен бути вибраний рівним або більшим від 19 часу переміщення сипкого матеріалу конвеєрами 3 і 4 від розвантажувального пристрою 2 до його подачі до башмака норії 5. Інформацію про повне завершення процесу підготовки до перемикання приводних електродвигунів конвеєрів до живлення безпосередньо від мережі, включаючи завершення перехідних процесів в контурі стабілізації М зміною U2, дає блок оцінки закінчення перехідного процесу 33. При достатньо тривалому виконанні умови f = 0, такому, що перехідні процеси у фільтрі 35 закінчаться і сигнал на його виході стане нульовим, на виході компаратора 36 і всього блока 33 ПП з'явиться сигнал логічного «0», тобто S = 0. При цьому на обох входах логічного елементу «АБО» ДП ПП 10 сигнали будуть рівні нулю (S = 0 і S = 0), що відповідно до логічної функції «АБО» сформує на ПЧ виході цього логічного елементу логічний нуль (S ПЧ = 0). По команді управління S = 0 силові комутаційні пристрої 7 і 8 перемкнуться в положення «0» і приводні електродвигуни конвеєрів почнуть одержувати живлення від загальної мережі живлення промислової частоти. Одночасно з цим, комутатори 24 і 25 будуть установлені в положення «0», замкнувши контур стабілізації навантаження М приводного електродвигуна норії через регулятор 21. На цьому процедура висновку перетворювача частоти 9 з системи автоматичного управління лінією транспортування сипкого матеріалу, який був включений туди для ліквідації підпору сипкого ДП1 матеріалу в башмаку норії, тобто події S , закінчена. З цієї миті перетворювач частоти 9 може бути використаний в задачах управління іншими лініями, а дана лінія працюватиме в режимі, близькому до гранично досяжної продуктивності, для поточних умов роботи, яка підтримуватиметься регулятором 21. При повторному виникненні події ДП1 S перетворювач частоти 9 знов буде ввімкнений в систему управління лінією до ліквідації події ДП1 S . 95887 20 Роботу описаного вище варіанту системи автоматичного управління завантаженням потоковотранспортної лінії сипких матеріалів, який реалізує спосіб, що заявляється, ілюструють графіки (див. фіг. 2) синхронної зміни змінних процесу транспортування при виникненні і ліквідації аварійної ситуації, пов'язаної з переповнюванням башмака норії сипким матеріалом. Графіки одержані методом імітаційного моделювання з використанням математичних моделей всіх видів устаткування потоково-транспортної лінії. Застосування способу, що заявляється, для реалізації систем автоматичного управління завантаженням потоково-транспортних ліній сипких матеріалів дозволить запобігти аварійним їх зупинкам, які пов'язані з переповнюванням башмака норії сипким матеріалом, і негативні наслідки цих зупинок. Одночасно, це дозволить вести процеси транспортування з високою, близькою до максимально досяжної в конкретних умовах роботи лінії, продуктивністю. Джерелами економічного ефекту, який буде одержаний при упровадженні таких систем, є зниження часу і енерговитрат на виконання операцій по транспортуванню або перевантаженню партій сипкого матеріалу, усунення чинників, які прискорюють знос устаткування і знижують його надійність, запобігання необхідності використовування ручної праці для розвантаження устаткування від сипкого матеріалу, що транспортується, пов'язаної з аварійними зупинками лінії, можливість використовування одного перетворювача частоти на всю кількість ліній транспортування сипких матеріалів, які є на підприємстві. Алгоритми управління за способом автоматичного управління, що заявляється, реалізовані на базі контролера Simatic S7-300 фірми Siemens, і готуються до упровадження на одному з підприємств по зберіганню і перевалюванню зерна. 21 95887 22 23 Комп’ютерна верстка Мацело М. 95887 Підписне 24 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic control of loading continuous-handling line for bulk materials

Автори англійськоюAnnaev Batyr Seidullaievych, Herasimov Valerii Volodymyrovych, Khobin Viktor Andriiovych, Kiriazov Ivan Mykolaiovych, Shestopalov Stanislav Volodymyrovych, Yeriomin Maksym Anatoliiovych, Verydusov Petro Oleksandrovych, Stepanov Mykhailo Tymofiiovych, Tymofieiev Oleksii Oleksandrovych

Назва патенту російськоюСпособ автоматического управления загрузкой поточно-транспортной линии сыпучих материалов

Автори російськоюАннаев Батыр Сейдуллаевич, Герасимов Валерий Владимирович, Хобин Виктор Андреевич, Кирьязов Иван Николаевич, Шестопалов Станислав Владимирович, Еремин Максим Анатольевич, Веридусов Петр Александрович, Степанов Михаил Тимофеевич, Тимофеев Алексей Александрович

МПК / Мітки

МПК: B65G 47/46, B65G 17/00, B65G 65/42, G01G 11/12

Мітки: потоково-транспортної, автоматичного, матеріалів, завантаженням, управління, спосіб, сипких, лінії

Код посилання

<a href="https://ua.patents.su/12-95887-sposib-avtomatichnogo-upravlinnya-zavantazhennyam-potokovo-transportno-lini-sipkikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного управління завантаженням потоково-транспортної лінії сипких матеріалів</a>

Попередній патент: Заміщені 3-арил-10,11-дигідро-4,10-метанопіразоло[4,3-с][1,5] бензоксазоцин-4(1н)карбонові кислоти та спосіб їх одержання

Наступний патент: Спосіб вирощування в соснових культурах свіжого сугрудку суднобудівельного лісу, пиловника, шпальника, будівельних колод, балансів або копального стояка

Випадковий патент: Індуктор електродвигуна зворотно-поступального руху