Спосіб автоматичного контролю якості сипких матеріалів на конвеєрних стрічках

Номер патенту: 90453

Опубліковано: 11.05.2010

Автори: Невойса Дмитро Ерікович, Невойса Ерік Григорович, Невойса Олександр Ерикович

Формула / Реферат

Спосіб автоматичного контролю якості сипких матеріалів на конвеєрних стрічках, який здійснюють за допомогою датчика безперервного контролю якості, який відрізняється тим, що одночасно з автоматичним контролем якості контролюють кількість матеріалу на конвеєрі та встановлюють величину швидкості конвеєрної стрічки такою, щоб кількість матеріалу у об’ємі контролю якості була оптимальна для даного датчика безперервного контролю якості.

Текст

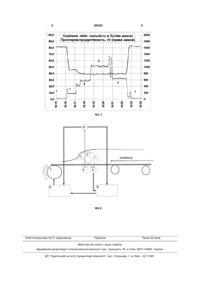

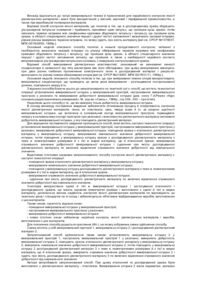

Спосіб автоматичного контролю якості сипких матеріалів на конвеєрних стрічках, який здійснюють за допомогою датчика безперервного контролю якості, який відрізняється тим, що одночасно з автоматичним контролем якості контролюють кількість матеріалу на конвеєрі та встановлюють величину швидкості конвеєрної стрічки такою, щоб кількість матеріалу у об’ємі контролю якості була оптимальна для даного датчика безперервного контролю якості. Винахід відноситься до галузі конвеєрного транспорту у вугільних, гірничорудних та ін. галузях промисловості та може бути використаний в автоматичних безперервних засобах контролю (вимірювання) якості матеріалів на конвеєрних стрічках (наприклад, у золовимірювачі і вологовимірювачі вугілля, концентрату, шихти і т.п. на шахтах, збагачувальних фабриках, теплоелектростанціях, коксохімах і т.п.). В більшості відомих способів і приладів контролю якості сипких матеріалів на конвеєрних стрічках [AC SU, 816552, 111370, 1122362, 1178490, 1282897, патент RU 2038159]. наприклад, для контролю зольності вугілля, використовується метод відбитого м'якого гамма-випромінювання від джерела 4 (див. Фіг.1) на детектор 5, є одне обмеження - наявність об'єму (1+2) насичення в матеріалі (характеризується кількістю матеріалу в об'ємі контролю, властивостями матеріалу для використовуваного методу контролю, у першому наближенні - висотою завантаження, а в динаміці - продуктивністю, т/г) при якому практично уся інформація про якість реєструється детектором і приладом (оптимальний об'єм матеріалу). При об'ємі меншому за оптимальний, (1) частина випромінювання не відбивається на детектор і інфо рмація не є дійсною. При об'ємі більш оптимального (3) гамма-випромінювання майже не попадає у цей об'єм і він не несе інформації на прилад. Аналогічно, наприклад, при контролі вологості матеріалу [Арш Е.И. и др. Радиоволновые измерения при добыче, переработке и разведке угля. - Киев: "Техника", 1967] внаслідок загасання радіохвиль оптимальний об'єм контролю знаного матеріалу для частоти 100МГц відповідає висоті завантаження біля 30см. Відомий спосіб контролю якості сипких матеріалів на конвеєрних стрічках [див. AC SU №1113170. кл.В03В13/06, 1983г.] полягає в тому, що, з метою стабілізації зазору між датчиком та поверхнею вугілля (підвищення точності контролю якості для даного датчика) при зміні продуктивності конвеєра, поворотні борти звужуються пропорційно його продуктивності. Основні недоліки цього способу: а)контактний механізм приладу та пов'язана з цим ненадійність роботи механізму, що контактує з матеріалом, через налипання матеріалу, можливого забивання сторонніми предметами (дошки) та руйнування приладу при різкий зміні навантаження (при обвалі матеріалу з бункера) і т.п.; б) при малій продуктивності можливо зниження об'єму нижче оптимального, що викличе додат (19) UA (11) 90453 (13) C2 (21) a200600465 (22) 18.01.2006 (24) 11.05.2010 (46) 11.05.2010, Бюл.№ 9, 2010 р. (72) НЕВОЙСА ЕРІК ГРИГОРОВИЧ, НЕВОЙСА ДМИТРО ЕРІКОВИЧ, НЕВОЙСА ОЛЕКСАНДР ЕРІКОВИЧ (73) НЕВОЙСА ЕРІК ГРИГОРОВИЧ, НЕВОЙСА ДМИТРО ЕРІКОВИЧ, НЕВОЙСА ОЛЕКСАНДР ЕРІКОВИЧ (56) RU 2038159 C1; 27.06.1995 SU 645911; 05.02.1979 SU 1219491 A; 23.03.1986 SU 1162490 A; 23.06.1985 SU 1282897 A1; 15.01.1987 3 кову погрішність; фактичні дані показують, що без відповідної корекції погрішність буде більш ніж допустима у декілька разів; в) при великій продуктивності - можливе підвищення об'єму матеріалу в місці контролю вище оптимального, що зменшить точність контролю з-за відсутності інформації про частину матеріалу (особливо при пошаровому завантаженні стрічки); фактичні дані показують, що золовимірювачі вугілля на високопродуктивних конвеєрах (більш 1000т/г.) контролюють менше 20% (іноді 5%) кількості матеріалу (наприклад, при пошаровому завантаженні стрічки концентратом і промпродуктом при завантаженні вагонів на збагачувальних фабриках погрішність контролю зольності може бути більш 10%абс). Відомі технічні рішення способу контролю зольності вугілля на конвеєрних стрічках [Невойса Э.Г., Глузман В.И. Золомеры углей: разработка, опыт эксплуатации и перспективы использования. // Уголь Украины. - №10 - 2002.] - (прототип) в якому передбачено контроль кількості вугілля на конвеєрній стрічці у місці контролю зольності. За даними кількості в останніх розробках передбачена корекція зольності, але тільки у визначених межах (не менш 0,5 від об'єму збагачення) Основні недоліки цього способу: а) обмежений діапазон корекції при невеликій продуктивності; б) при корекції завжди зменшується точність в порівнянні з оптимальними умовами; в) при збільшені продуктивності також знижується точність контролю за рахунок зменшення об'єму контрольованого матеріалу (до 5-20% від загального) та особливо при пошаровому завантаженні стрічки (погрішність контролю зольності може бути більш ніж 10%абс). Завданням винаходу є підвищення точності та показності контролю якості матеріалу за рахунок підтримки оптимальної кількості матеріалу в об'ємі контролю якості. Поставлене завдання вирішується тим, що одночасно з автоматичним контролем якості автоматично контролюють кількість матеріалу на конвеєрі та при необхідності, змінюють швидкість конвеєрної стрічки так, щоб кількість матеріалу у об'ємі контролю якості була оптимальною для даного датчика. На Фіг.1, як приклад, приведено схематичне зображення геометрії контролю якості матеріалу при наявності малого 1, оптимального 1+2 і неконтрольованого об'єму 3 матеріалу для відбитого гамма-випромінювання від джерела 4 на детектор 5 (елементи датчика безперервного контролю 90453 4 якості). На Фіг.2, як приклад, приведена діаграма зміни показань золовимірювача для вугілля однієї зольності в залежності від продуктивності конвеєра у об'ємі контролю зольності при наявності малого об'єму 1 (заниження показання зольності у декілька разів), оптимального об'єму 2 і неконтрольованого об'єму 3 (коли незалежно від кількості матеріалу показання не змінюються, тобто - наявність зниження показності контролю якості матеріалу). На Фіг.3 показана схема реалізації способу, при безперервному автоматичному контролі якості матеріалу приладом 9 за допомогою датчиків 4,5,6, сигнал з датчика продуктивності (датчика контролю кількості матеріалу) 6 подається на серійний перетворювач частоти 8, який шляхом зміни швидкості двигуна 7 конвеєру підтримує оптимальну кількість матеріалу в об'ємі контролю якості 2, визначену при наладці, та виключивши малі об'єми (і погрішність від них) та зменшивши об'єми, які не контролюються. При значному діапазону коливання якості - швидкість корегують в залежності від якості. Викиди, які з'являються при різких коливаннях і при перехідних процесах, відкидаються з розрахунків по загальновідомому алгоритму аналогічному у прототипі. Зміни у схемах управління швидкістю конвеєра не вносять порушень у технологічний процес. Таким чином, технічне рішення, що заявляється, дозволяє вирішувати поставлене завдання підвищити точність та показність контролю якості матеріалу. Внаслідок розширеного пошуку по патентній і науково-технічній літературі за відповідними рубриками МПК і УДК, сукупність істотних ознак, що цілком або частково збігалася б з технічним рішенням, що заявляється, і дозволяла вирішувати поставлене завдання, не виявлена в жодному технічному рішенні. Отже, технічне рішення, що заявляється, відповідає критерію "новизна". З відомого рівня техніки сукупність істотних ознак технічного рішення, що заявляється, з очевидністю не випливає. Отже, технічне рішення, що заявляється, відповідає критерію "винахідницький рівень". Окремі прилади для реалізації Способу використовують в промислових умовах (див. прототип і каталоги на промислові сервоприводи). Отже, технічне рішення, що заявляється, відповідає критерію "промислова придатність". 5 Комп’ютерна верстка Л. Ціхановська 90453 6 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic quality control of bulk materials on conveyor belts

Автори англійськоюNevoisa Erik Hryhorovych, Nevoisa Dmytro Erikovych, Nevoisa Oleksandr Erikovych

Назва патенту російськоюСпособ автоматического контроля качества сыпучих материалов на конвейерных лентах

Автори російськоюНевойса Эрик Григорьевич, Невойса Дмитрий Эрикович, Невойса Александр Эрикович

МПК / Мітки

МПК: B65G 43/00, B03B 13/00

Мітки: стрічках, контролю, матеріалів, автоматичного, конвеєрних, сипких, якості, спосіб

Код посилання

<a href="https://ua.patents.su/3-90453-sposib-avtomatichnogo-kontrolyu-yakosti-sipkikh-materialiv-na-konveehrnikh-strichkakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного контролю якості сипких матеріалів на конвеєрних стрічках</a>

Попередній патент: Спосіб збирання зернових культур, зернозбиральний комбайн і його вузли

Наступний патент: Захищена реєстрація для широкомовної багатоадресної мультимедійної системи (mbms)

Випадковий патент: Спосіб сухого гасіння коксу