Процес карбонілювання (варіанти) і пристрій для виготовлення оцтової кислоти

Формула / Реферат

1. Процес карбонілювання для виготовлення оцтової кислоти, який включає:

(a) карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі;

(b) розділяння потоку оцтовокислотної реакційної суміші на перший рідкий повторно використовуваний потік і перший потік сирого продукту;

(c) подавання першого потоку сирого продукту в колону відгонки легких фракцій;

(d) дистиляцію потоку сирого продукту для видалення низькокиплячих компонентів і створення очищеного першого потоку продукту і рідкого потоку залишку, де рідкий потік залишку складається переважно із оцтової кислоти;

(e) випаровування принаймні частини рідкого потоку залишку для створення другого потоку продукту; і

(f) подавання другого потоку продукту на подальшу обробку.

2. Процес за п. 1, який додатково включає стадію конденсування другого потоку продукту.

3. Процес за п. 1, який додатково включає стадію стискання другого потоку продукту.

4. Процес за п. 1, який додатково включає стадію об'єднання першого потоку продукту та другого потоку продукту.

5. Процес за п. 4, в якому перший і другий потоки продукту об'єднують і після цього подають на обробку в сушильну колону.

6. Процес за п. 1, який додатково включає стадії подальшої очистки першого і другого потоків продукту.

7. Процес за п. 6, в якому перший і другий потоки продукту подають в одну дегідраційну колону.

8. Процес за п. 1, в якому щонайменше 10 % наявної оцтової кислоти випаровують із рідкого потоку залишку.

9. Процес за п. 1, в якому щонайменше 20 % наявної оцтової кислоти випаровують із рідкого потоку залишку.

10. Процес за п. 1, в якому щонайменше 30 % наявної оцтової кислоти випаровують із рідкого потоку залишку.

11. Процес за п. 1, в якому щонайменше 40 % наявної оцтової кислоти випаровують із рідкого потоку залишку.

12. Процес за п. 1, в якому рідкий потік залишку містить щонайменше 90 мас. % оцтової кислоти.

13. Процес за п. 1, в якому рідкий потік залишку містить щонайменше 95 мас. % оцтової кислоти.

14. Процес за п. 1, в якому рідкий потік залишку містить приблизно від 90 мас. % до 99 мас. % оцтової кислоти.

15. Процес карбонілювання для виготовлення оцтової кислоти, який включає:

(a) карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі;

(b) розділяння потоку оцтовокислотної реакційної суміші на перший рідкий повторно використовуваний потік і перший потік продукту;

(c) подавання першого потоку сирого продукту в колону відгонки легких фракцій;

(d) дистиляцію потоку сирого продукту для видалення низькокиплячих компонентів і створення очищеного першого потоку продукту і рідкого потоку залишку, де рідкий потік залишку складається переважно із оцтової кислоти; і

(e) дистиляцію рідкого потоку залишку для створення другого очищеного потоку продукту.

16. Процес за п. 15, який додатково включає видалення йодиду із другого очищеного потоку продукту.

17. Процес за п. 16, в якому видалення йодиду із другого очищеного потоку продукту включає додавання метанолу до другого очищеного потоку продукту.

18. Процес за п. 15, в якому другий очищений потік продукту подають на подальшу обробку без додаткового видалення із нього води.

19. Пристрій для виготовлення оцтової кислоти, який містить:

(a) реактор для карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі;

(b) пристрій швидкого випаровування, сполучений з реактором і пристосований для прийому потоку реакційної суміші та розділяння її на (і) рідкий повторно використовуваний потік і (іі) перший потік сирого продукту, що містить оцтову кислоту;

(c) колону відгонки легких фракцій, що сполучена з пристроєм швидкого випаровування, сконфігурованим таким чином, щоб відокремлювати низькокиплячі компоненти від першого потоку продукту і створювати перший очищений потік продукту, а також рідкий потік залишку;

(d) дегідраційну колону, що сполучена з колоною відгонки легких фракцій для прийому і подальшої очистки першого очищеного потоку продукту; і

(e) випарну посудину, яка також сполучається з колоною відгонки легких фракцій для випаровування принаймні частини рідкого потоку залишку і сконфігуровану для подавання на подальшу обробку другого потоку продукту.

20. Пристрій за п. 19, в якому випарною посудиною є дистиляційна колона.

21. Пристрій за п. 20, в якому дистиляційною колоною є стрипінг-колона.

22. Пристрій за п. 19, в якому випарною посудиною є посудина швидкого випаровування.

23. Пристрій за п. 19, який додатково містить колону відгонки важких фракцій, що сполучена з дегідраційною колоною.

24. Пристрій за п. 23, в якому випарна посудина сполучена безпосередньо з колоною відгонки важких фракцій.

25. Пристрій за п. 24, в якому випарною колоною є дистиляційна колона.

Текст

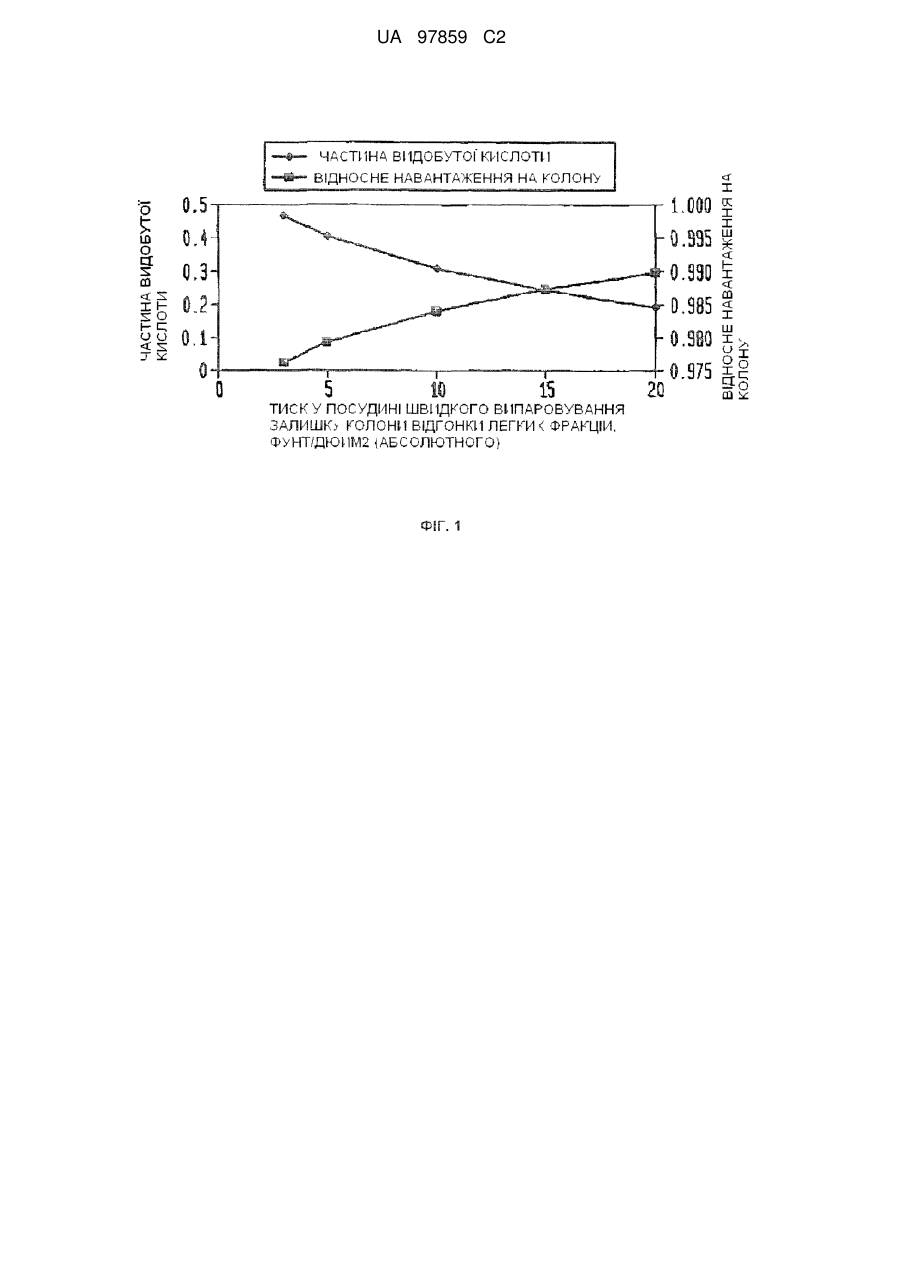

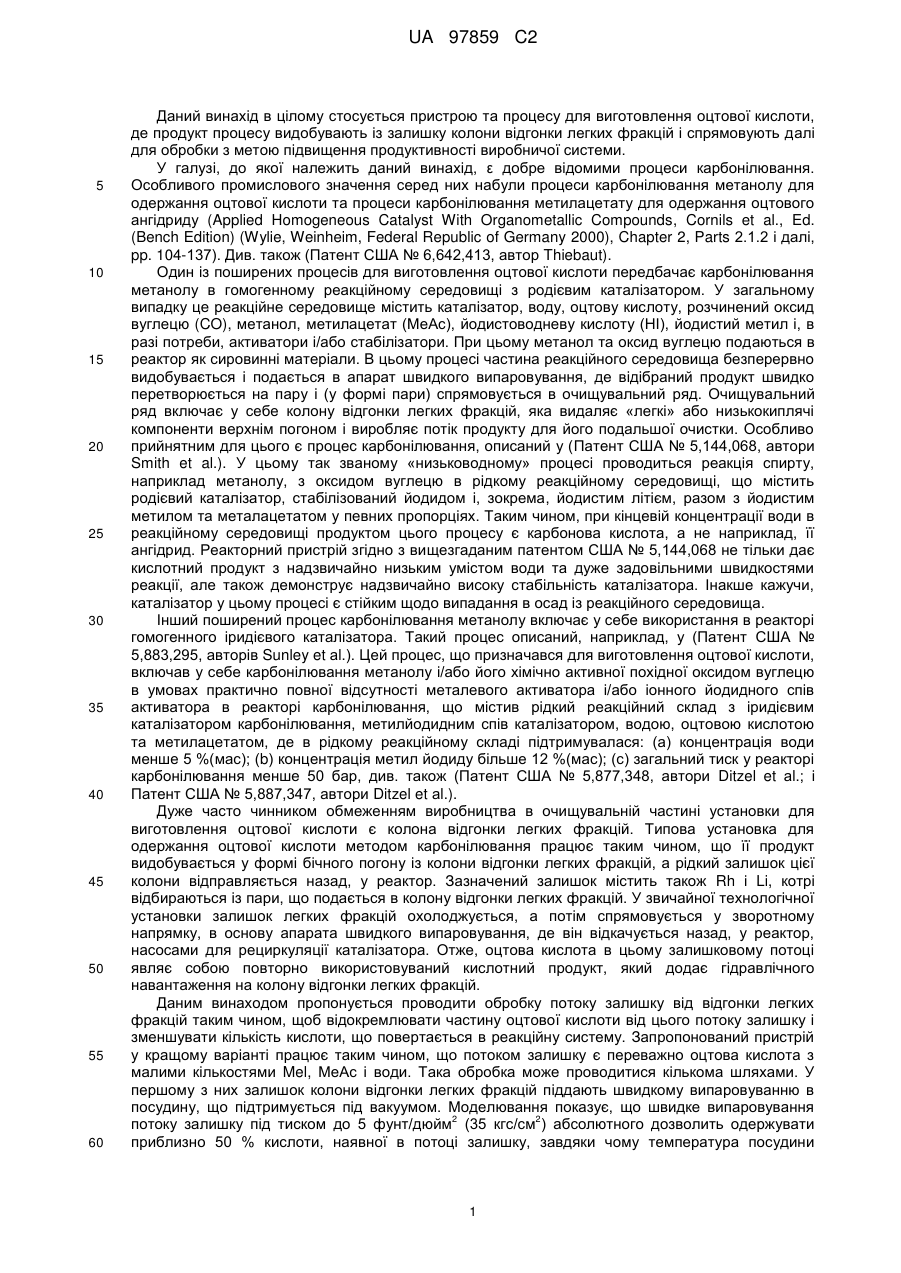

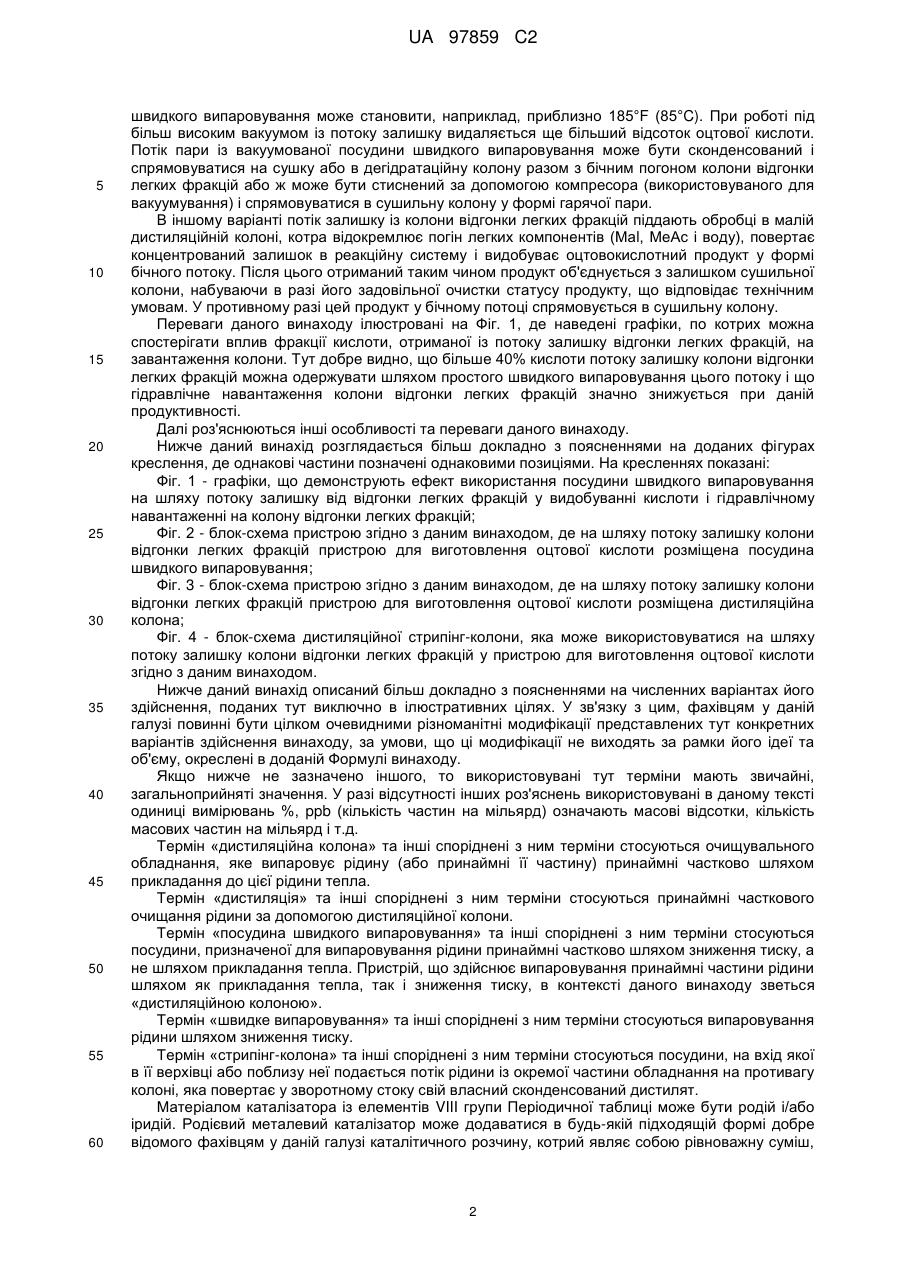

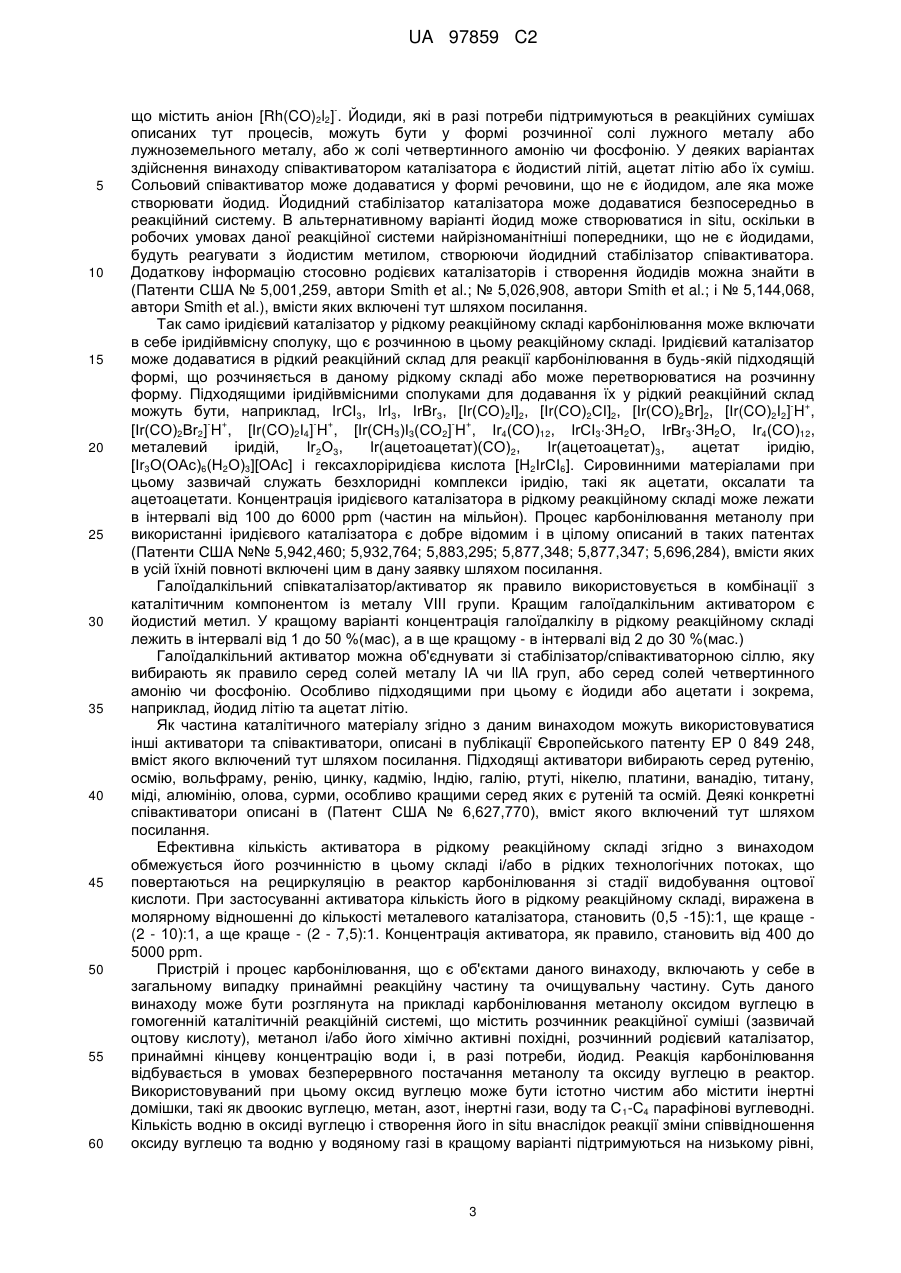

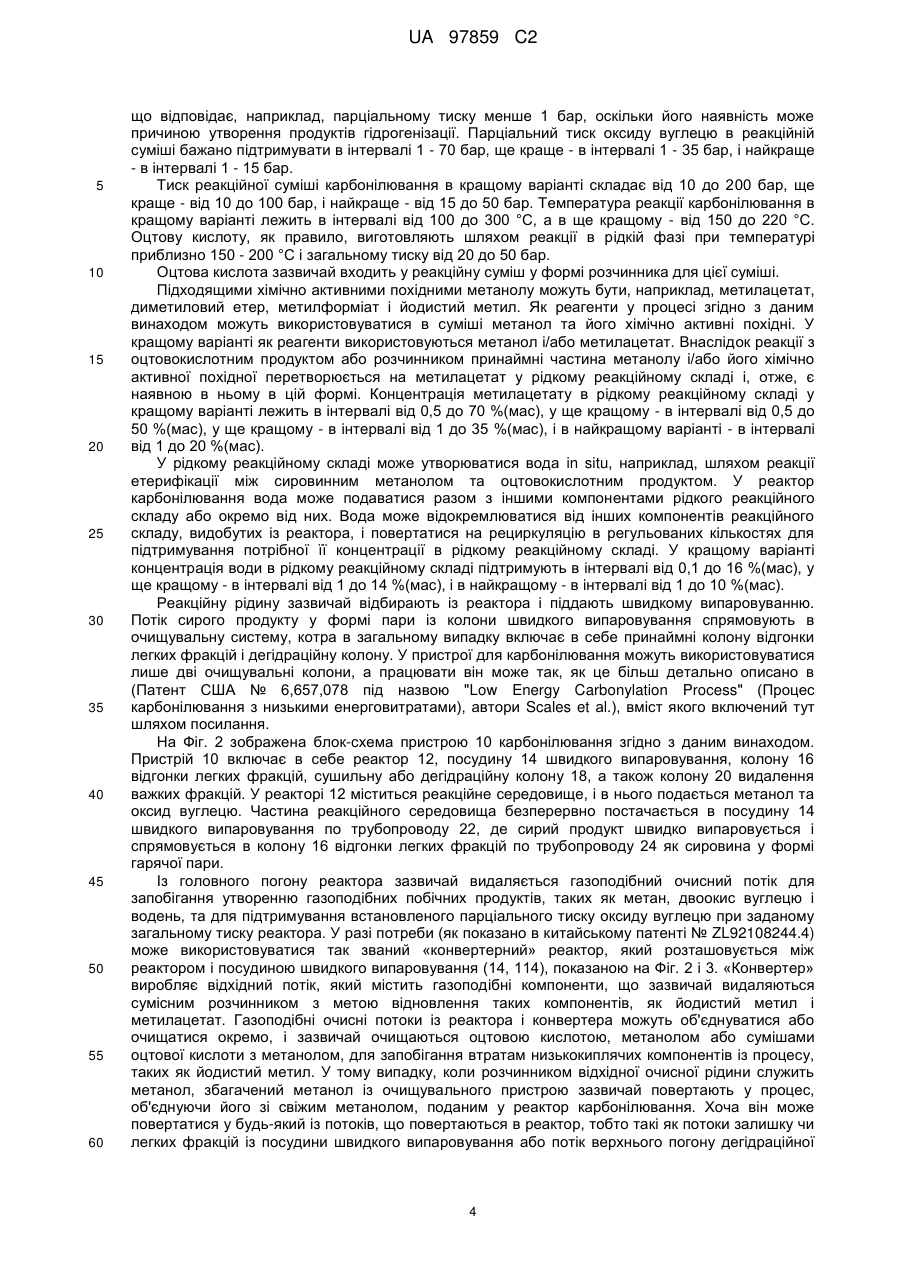

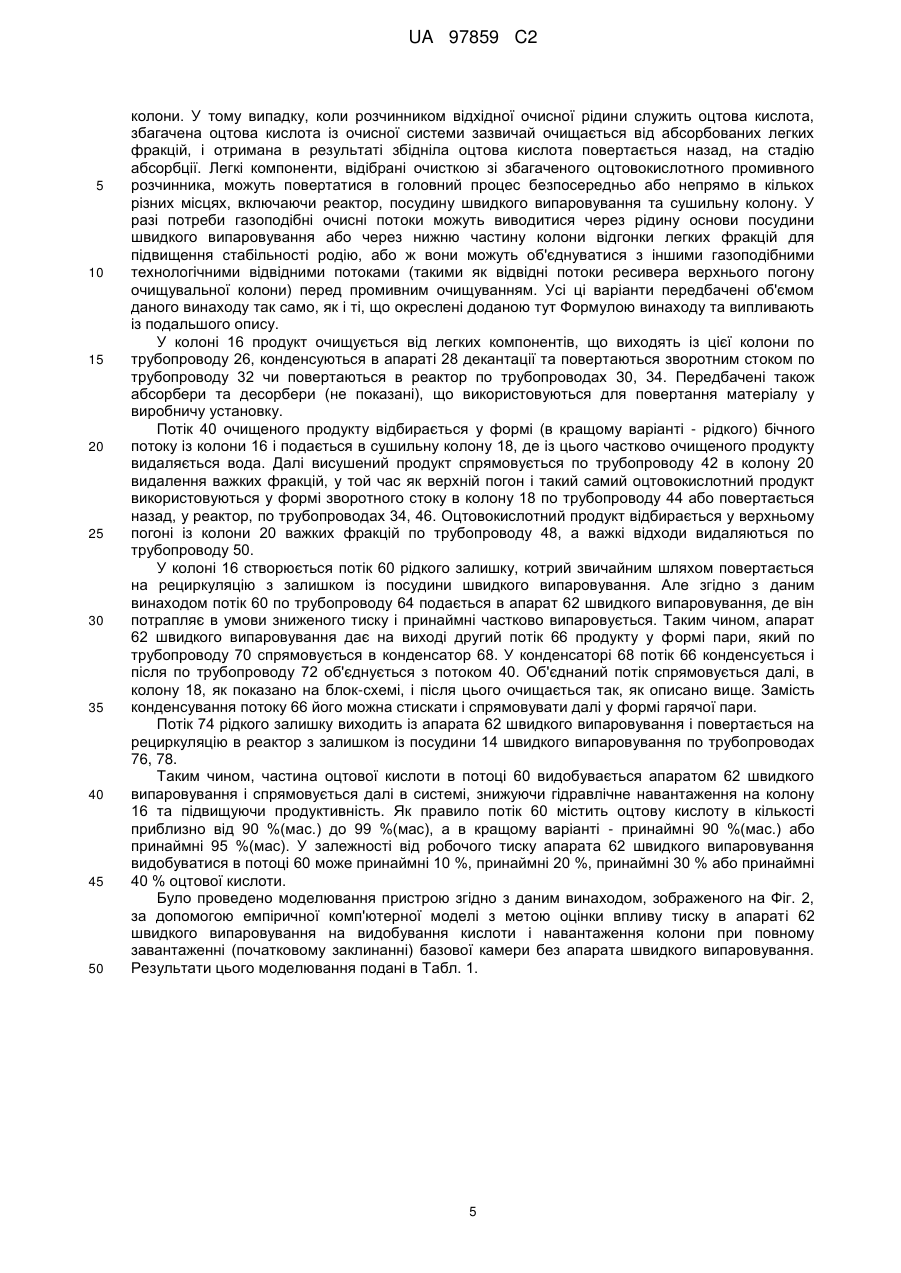

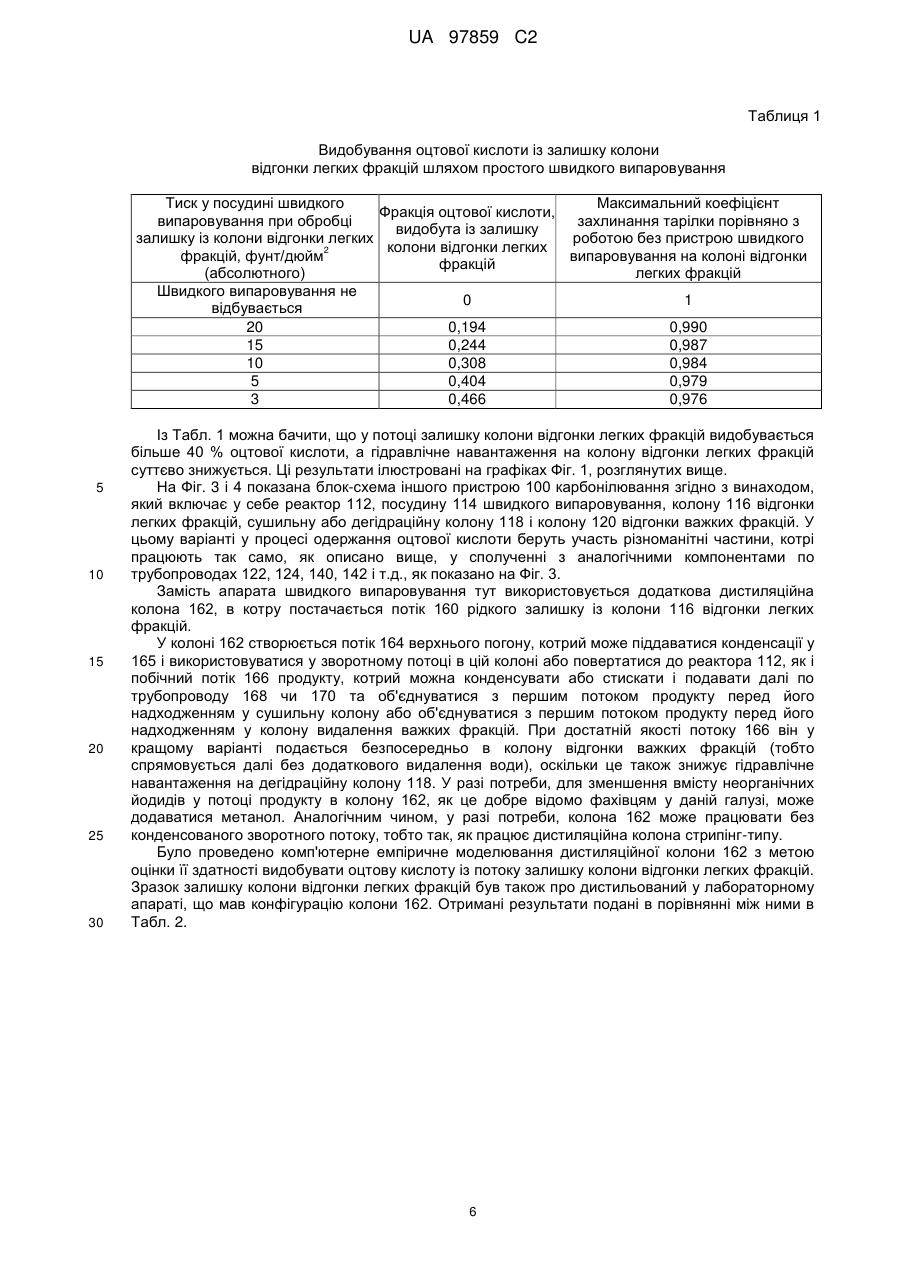

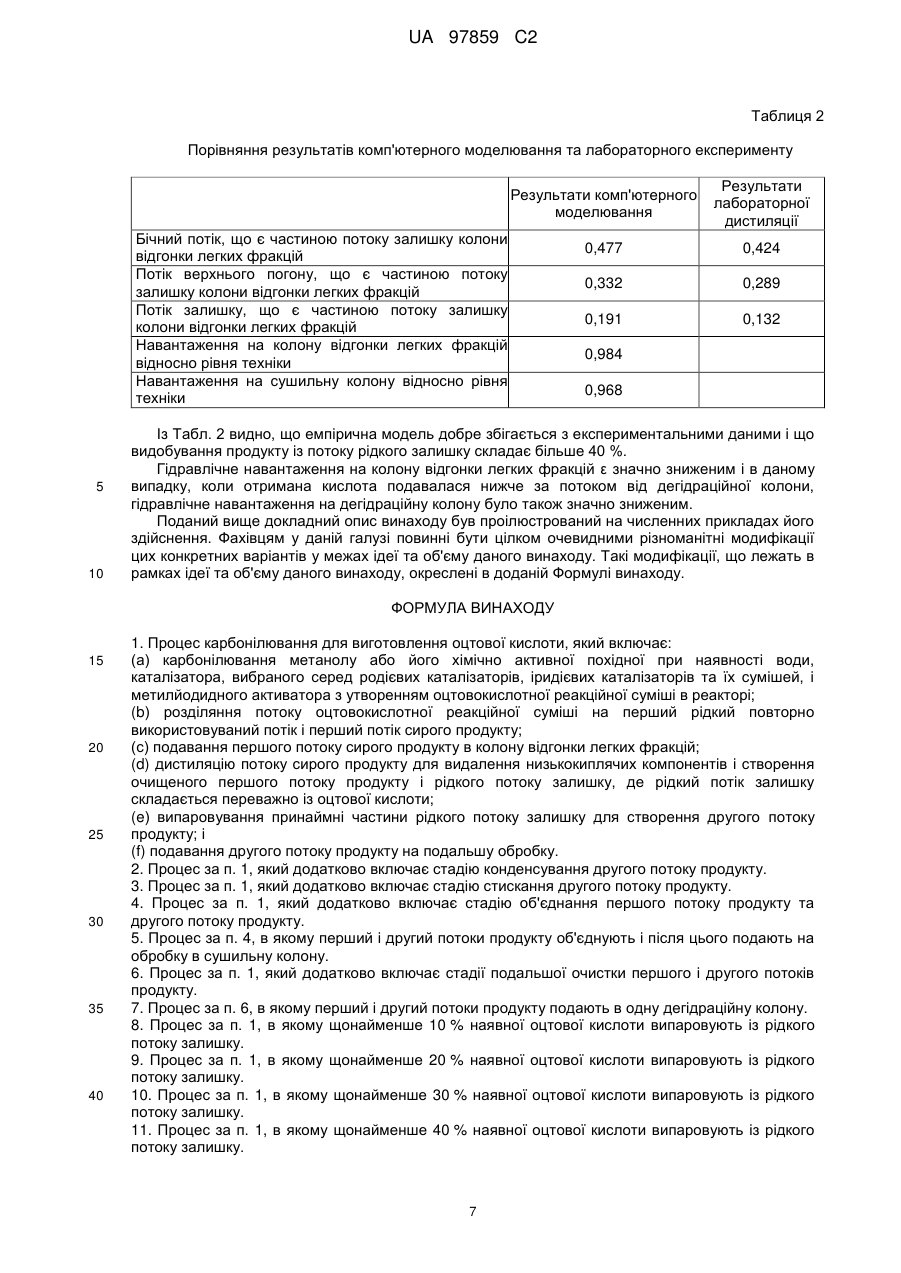

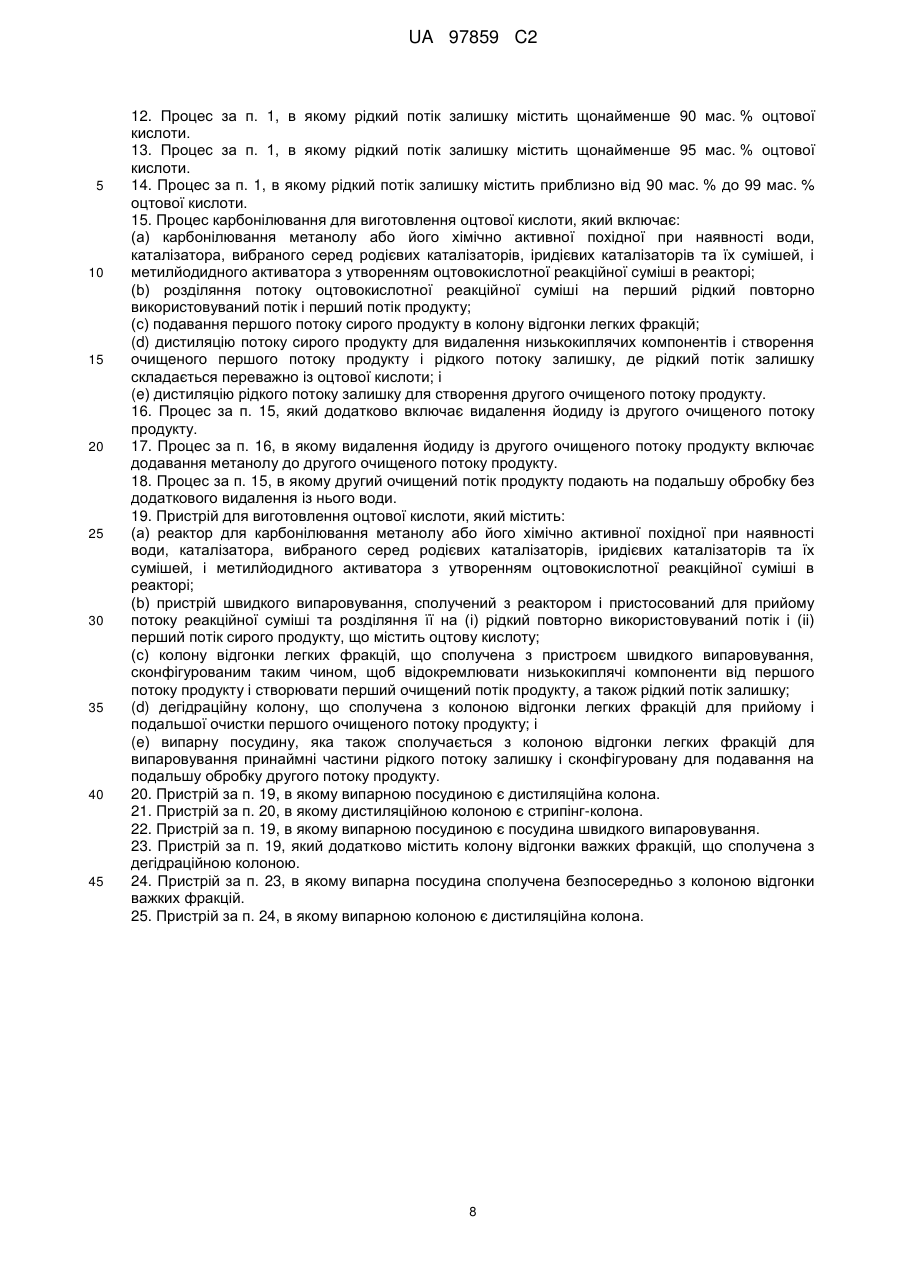

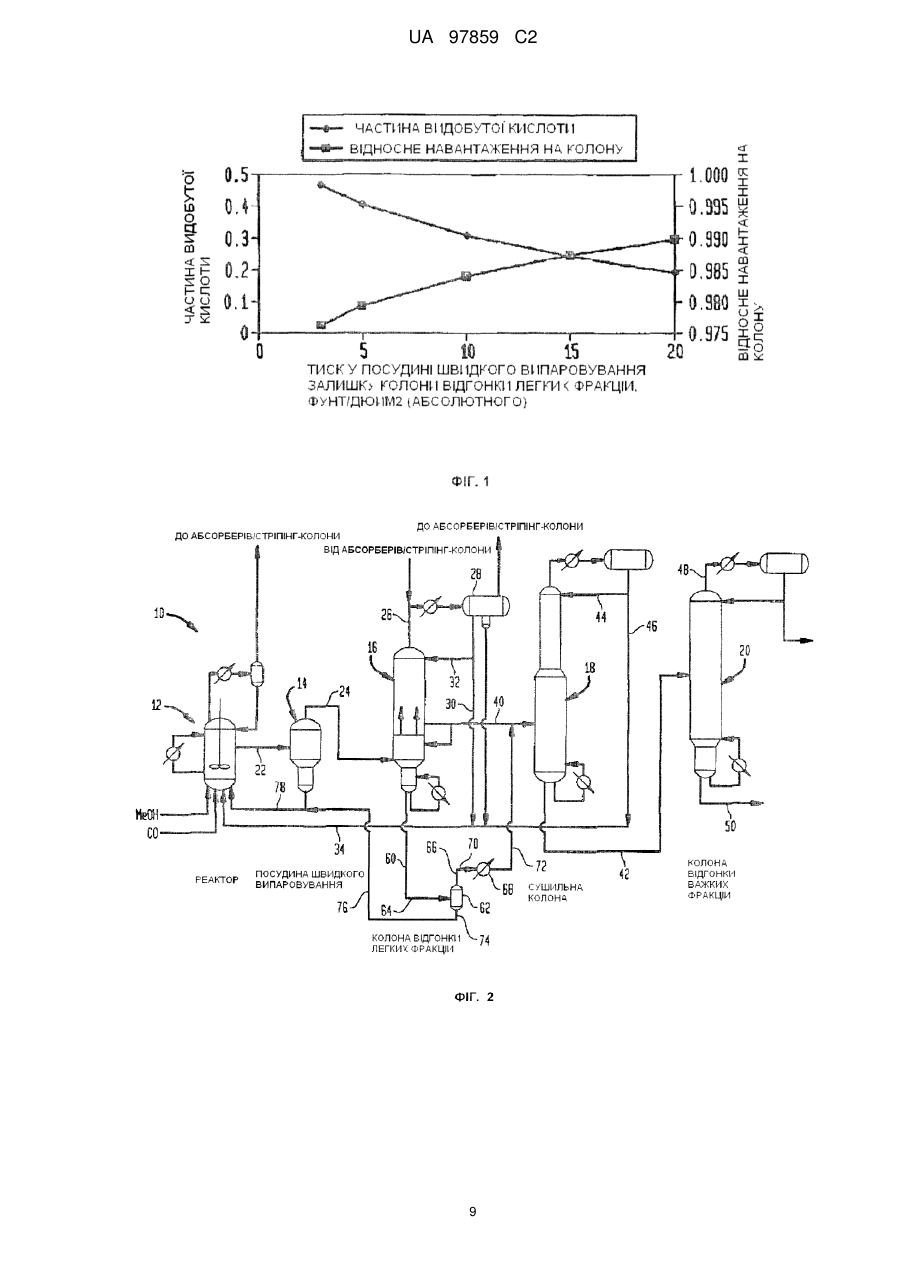

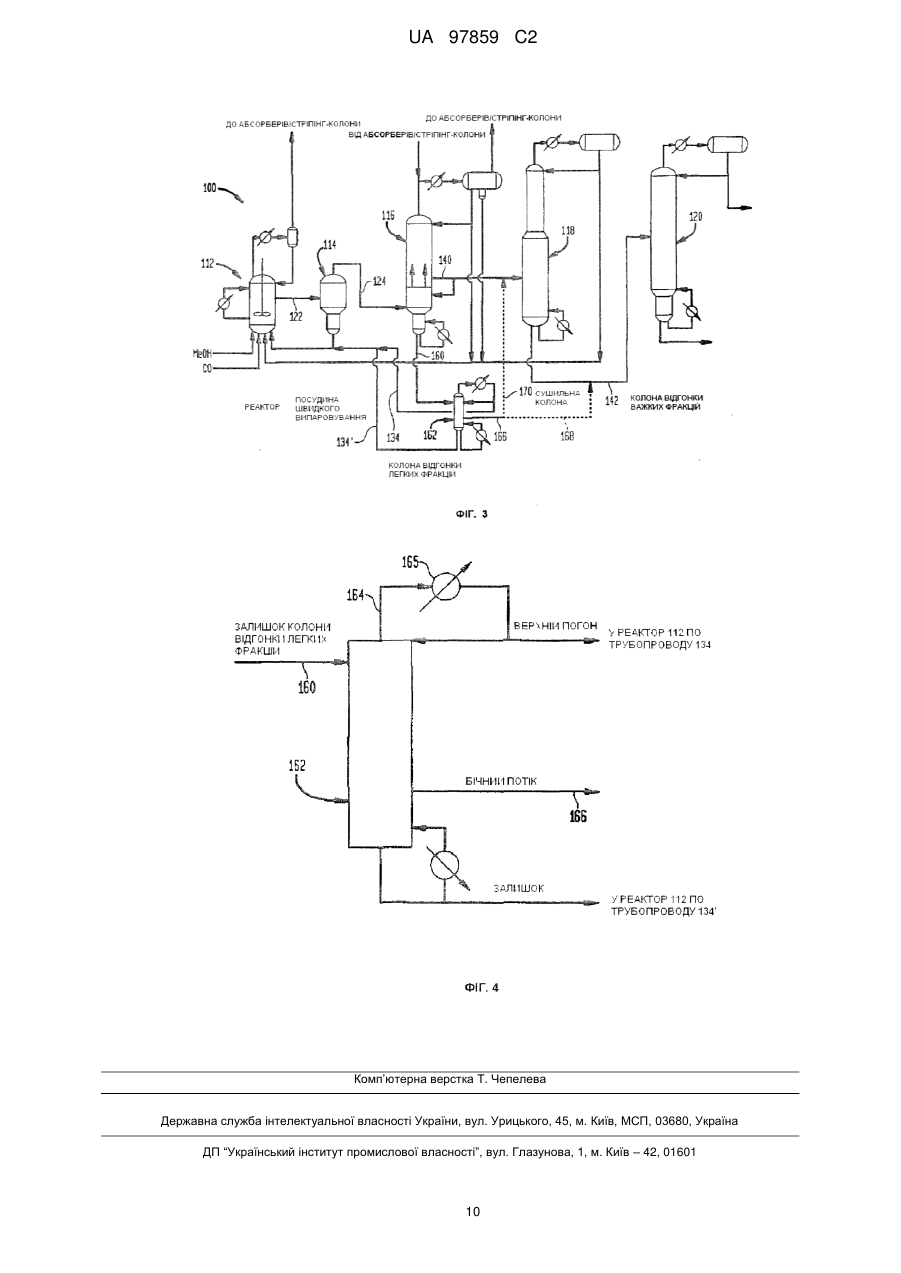

Реферат: Поліпшені пристрій і процес виготовлення оцтової кислоти, які включають у себе видобування продукту із залишку колони відгонки легких фракцій і подавання одержаної таким чином кислоти на подальшу обробку з метою підвищення продуктивності виробничої установки. В одному з кращих варіантів здійснення винаходу зменшується навантаження на колону відгонки легких фракцій, а також навантаження на дегідраційну колону, а видобута кислота при цьому подається на подальшу обробку без додаткового видалення води. UA 97859 C2 (12) UA 97859 C2 UA 97859 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід в цілому стосується пристрою та процесу для виготовлення оцтової кислоти, де продукт процесу видобувають із залишку колони відгонки легких фракцій і спрямовують далі для обробки з метою підвищення продуктивності виробничої системи. У галузі, до якої належить даний винахід, ε добре відомими процеси карбонілювання. Особливого промислового значення серед них набули процеси карбонілювання метанолу для одержання оцтової кислоти та процеси карбонілювання метилацетату для одержання оцтового ангідриду (Applied Homogeneous Catalyst With Organometallic Compounds, Cornils et al., Ed. (Bench Edition) (Wylie, Weinheim, Federal Republic of Germany 2000), Chapter 2, Parts 2.1.2 і далі, pp. 104-137). Див. також (Патент США № 6,642,413, автор Thiebaut). Один із поширених процесів для виготовлення оцтової кислоти передбачає карбонілювання метанолу в гомогенному реакційному середовищі з родієвим каталізатором. У загальному випадку це реакційне середовище містить каталізатор, воду, оцтову кислоту, розчинений оксид вуглецю (CO), метанол, метилацетат (МеАс), йодистоводневу кислоту (НІ), йодистий метил і, в разі потреби, активатори і/або стабілізатори. При цьому метанол та оксид вуглецю подаються в реактор як сировинні матеріали. В цьому процесі частина реакційного середовища безперервно видобувається і подається в апарат швидкого випаровування, де відібраний продукт швидко перетворюється на пару і (у формі пари) спрямовується в очищувальний ряд. Очищувальний ряд включає у себе колону відгонки легких фракцій, яка видаляє «легкі» або низькокиплячі компоненти верхнім погоном і виробляє потік продукту для його подальшої очистки. Особливо прийнятним для цього є процес карбонілювання, описаний у (Патент США № 5,144,068, автори Smith et al.). У цьому так званому «низьководному» процесі проводиться реакція спирту, наприклад метанолу, з оксидом вуглецю в рідкому реакційному середовищі, що містить родієвий каталізатор, стабілізований йодидом і, зокрема, йодистим літієм, разом з йодистим метилом та металацетатом у певних пропорціях. Таким чином, при кінцевій концентрації води в реакційному середовищі продуктом цього процесу є карбонова кислота, а не наприклад, її ангідрид. Реакторний пристрій згідно з вищезгаданим патентом США № 5,144,068 не тільки дає кислотний продукт з надзвичайно низьким умістом води та дуже задовільними швидкостями реакції, але також демонструє надзвичайно високу стабільність каталізатора. Інакше кажучи, каталізатор у цьому процесі є стійким щодо випадання в осад із реакційного середовища. Інший поширений процес карбонілювання метанолу включає у себе використання в реакторі гомогенного іридієвого каталізатора. Такий процес описаний, наприклад, у (Патент США № 5,883,295, авторів Sunley et аl.). Цей процес, що призначався для виготовлення оцтової кислоти, включав у себе карбонілювання метанолу і/або його хімічно активної похідної оксидом вуглецю в умовах практично повної відсутності металевого активатора і/або іонного йодидного спів активатора в реакторі карбонілювання, що містив рідкий реакційний склад з іридієвим каталізатором карбонілювання, метилйодидним спів каталізатором, водою, оцтовою кислотою та метилацетатом, де в рідкому реакційному складі підтримувалася: (а) концентрація води менше 5 %(мас); (b) концентрація метил йодиду більше 12 %(мас); (с) загальний тиск у реакторі карбонілювання менше 50 бар, див. також (Патент США № 5,877,348, автори Ditzel et аl.; і Патент США № 5,887,347, автори Ditzel et аl.). Дуже часто чинником обмеженням виробництва в очищувальній частині установки для виготовлення оцтової кислоти є колона відгонки легких фракцій. Типова установка для одержання оцтової кислоти методом карбонілювання працює таким чином, що її продукт видобувається у формі бічного погону із колони відгонки легких фракцій, а рідкий залишок цієї колони відправляється назад, у реактор. Зазначений залишок містить також Rh і Li, котрі відбираються із пари, що подається в колону відгонки легких фракцій. У звичайної технологічної установки залишок легких фракцій охолоджується, а потім спрямовується у зворотному напрямку, в основу апарата швидкого випаровування, де він відкачується назад, у реактор, насосами для рециркуляції каталізатора. Отже, оцтова кислота в цьому залишковому потоці являє собою повторно використовуваний кислотний продукт, який додає гідравлічного навантаження на колону відгонки легких фракцій. Даним винаходом пропонується проводити обробку потоку залишку від відгонки легких фракцій таким чином, щоб відокремлювати частину оцтової кислоти від цього потоку залишку і зменшувати кількість кислоти, що повертається в реакційну систему. Запропонований пристрій у кращому варіанті працює таким чином, що потоком залишку є переважно оцтова кислота з малими кількостями Mel, МеАс і води. Така обробка може проводитися кількома шляхами. У першому з них залишок колони відгонки легких фракцій піддають швидкому випаровуванню в посудину, що підтримується під вакуумом. Моделювання показує, що швидке випаровування 2 2 потоку залишку під тиском до 5 фунт/дюйм (35 кгс/см ) абсолютного дозволить одержувати приблизно 50 % кислоти, наявної в потоці залишку, завдяки чому температура посудини 1 UA 97859 C2 5 10 15 20 25 30 35 40 45 50 55 60 швидкого випаровування може становити, наприклад, приблизно 185°F (85°C). При роботі під більш високим вакуумом із потоку залишку видаляється ще більший відсоток оцтової кислоти. Потік пари із вакуумованої посудини швидкого випаровування може бути сконденсований і спрямовуватися на сушку або в дегідратаційну колону разом з бічним погоном колони відгонки легких фракцій або ж може бути стиснений за допомогою компресора (використовуваного для вакуумування) і спрямовуватися в сушильну колону у формі гарячої пари. В іншому варіанті потік залишку із колони відгонки легких фракцій піддають обробці в малій дистиляційній колоні, котра відокремлює погін легких компонентів (Маl, МеАс і воду), повертає концентрований залишок в реакційну систему і видобуває оцтовокислотний продукт у формі бічного потоку. Після цього отриманий таким чином продукт об'єднується з залишком сушильної колони, набуваючи в разі його задовільної очистки статусу продукту, що відповідає технічним умовам. У противному разі цей продукт у бічному потоці спрямовується в сушильну колону. Переваги даного винаходу ілюстровані на Фіг. 1, де наведені графіки, по котрих можна спостерігати вплив фракції кислоти, отриманої із потоку залишку відгонки легких фракцій, на завантаження колони. Тут добре видно, що більше 40% кислоти потоку залишку колони відгонки легких фракцій можна одержувати шляхом простого швидкого випаровування цього потоку і що гідравлічне навантаження колони відгонки легких фракцій значно знижується при даній продуктивності. Далі роз'яснюються інші особливості та переваги даного винаходу. Нижче даний винахід розглядається більш докладно з поясненнями на доданих фігурах креслення, де однакові частини позначені однаковими позиціями. На кресленнях показані: Фіг. 1 - графіки, що демонструють ефект використання посудини швидкого випаровування на шляху потоку залишку від відгонки легких фракцій у видобуванні кислоти і гідравлічному навантаженні на колону відгонки легких фракцій; Фіг. 2 - блок-схема пристрою згідно з даним винаходом, де на шляху потоку залишку колони відгонки легких фракцій пристрою для виготовлення оцтової кислоти розміщена посудина швидкого випаровування; Фіг. 3 - блок-схема пристрою згідно з даним винаходом, де на шляху потоку залишку колони відгонки легких фракцій пристрою для виготовлення оцтової кислоти розміщена дистиляційна колона; Фіг. 4 - блок-схема дистиляційної стрипінг-колони, яка може використовуватися на шляху потоку залишку колони відгонки легких фракцій у пристрою для виготовлення оцтової кислоти згідно з даним винаходом. Нижче даний винахід описаний більш докладно з поясненнями на численних варіантах його здійснення, поданих тут виключно в ілюстративних цілях. У зв'язку з цим, фахівцям у даній галузі повинні бути цілком очевидними різноманітні модифікації представлених тут конкретних варіантів здійснення винаходу, за умови, що ці модифікації не виходять за рамки його ідеї та об'єму, окреслені в доданій Формулі винаходу. Якщо нижче не зазначено іншого, то використовувані тут терміни мають звичайні, загальноприйняті значення. У разі відсутності інших роз'яснень використовувані в даному тексті одиниці вимірювань %, ppb (кількість частин на мільярд) означають масові відсотки, кількість масових частин на мільярд і т.д. Термін «дистиляційна колона» та інші споріднені з ним терміни стосуються очищувального обладнання, яке випаровує рідину (або принаймні її частину) принаймні частково шляхом прикладання до цієї рідини тепла. Термін «дистиляція» та інші споріднені з ним терміни стосуються принаймні часткового очищання рідини за допомогою дистиляційної колони. Термін «посудина швидкого випаровування» та інші споріднені з ним терміни стосуються посудини, призначеної для випаровування рідини принаймні частково шляхом зниження тиску, а не шляхом прикладання тепла. Пристрій, що здійснює випаровування принаймні частини рідини шляхом як прикладання тепла, так і зниження тиску, в контексті даного винаходу зветься «дистиляційною колоною». Термін «швидке випаровування» та інші споріднені з ним терміни стосуються випаровування рідини шляхом зниження тиску. Термін «стрипінг-колона» та інші споріднені з ним терміни стосуються посудини, на вхід якої в її верхівці або поблизу неї подається потік рідини із окремої частини обладнання на противагу колоні, яка повертає у зворотному стоку свій власний сконденсований дистилят. Матеріалом каталізатора із елементів VIII групи Періодичної таблиці може бути родій і/або іридій. Родієвий металевий каталізатор може додаватися в будь-якій підходящій формі добре відомого фахівцям у даній галузі каталітичного розчину, котрий являє собою рівноважну суміш, 2 UA 97859 C2 5 10 15 20 25 30 35 40 45 50 55 60 що містить аніон [Rh(CO)2l2] . Йодиди, які в разі потреби підтримуються в реакційних сумішах описаних тут процесів, можуть бути у формі розчинної солі лужного металу або лужноземельного металу, або ж солі четвертинного амонію чи фосфонію. У деяких варіантах здійснення винаходу співактиватором каталізатора є йодистий літій, ацетат літію або їх суміш. Сольовий співактиватор може додаватися у формі речовини, що не є йодидом, але яка може створювати йодид. Йодидний стабілізатор каталізатора може додаватися безпосередньо в реакційний систему. В альтернативному варіанті йодид може створюватися in situ, оскільки в робочих умовах даної реакційної системи найрізноманітніші попередники, що не є йодидами, будуть реагувати з йодистим метилом, створюючи йодидний стабілізатор співактиватора. Додаткову інформацію стосовно родієвих каталізаторів і створення йодидів можна знайти в (Патенти США № 5,001,259, автори Smith et al.; № 5,026,908, автори Smith et al.; і № 5,144,068, автори Smith et al.), вмісти яких включені тут шляхом посилання. Так само іридієвий каталізатор у рідкому реакційному складі карбонілювання може включати в себе іридійвмісну сполуку, що є розчинною в цьому реакційному складі. Іридієвий каталізатор може додаватися в рідкий реакційний склад для реакції карбонілювання в будь-якій підходящій формі, що розчиняється в даному рідкому складі або може перетворюватися на розчинну форму. Підходящими іридійвмісними сполуками для додавання їх у рідкий реакційний склад - + можуть бути, наприклад, ІrСІ3, ІrІ3, ІrВr3, [Іr(СО)2І]2, [Іr(СО)2СІ]2, [Іr(СО)2Вr]2, [Ιr(CΟ)2Ι2] H , - + - + - + [Іr(СО)2Вr2] H , [Ιr(CΟ)2Ι4] H , [Іr(СН3)І3(СО2] Н , Іr4(СО)12, ІrСІ33Н2О, ІrВr33Н2О, Іr4(СО)12, металевий іридій, Іr2О3, Іr(ацетоацетат)(СО)2, Іr(ацетоацетат)3, ацетат іридію, [Іr3О(ОАс)6(Н2О)3][ОАс] і гексахлоріридієва кислота [Н2ІrСІ6]. Сировинними матеріалами при цьому зазвичай служать безхлоридні комплекси іридію, такі як ацетати, оксалати та ацетоацетати. Концентрація іридієвого каталізатора в рідкому реакційному складі може лежати в інтервалі від 100 до 6000 ррm (частин на мільйон). Процес карбонілювання метанолу при використанні іридієвого каталізатора є добре відомим і в цілому описаний в таких патентах (Патенти США №№ 5,942,460; 5,932,764; 5,883,295; 5,877,348; 5,877,347; 5,696,284), вмісти яких в усій їхній повноті включені цим в дану заявку шляхом посилання. Галоїдалкільний співкаталізатор/активатор як правило використовується в комбінації з каталітичним компонентом із металу VIII групи. Кращим галоїдалкільним активатором є йодистий метил. У кращому варіанті концентрація галоїдалкілу в рідкому реакційному складі лежить в інтервалі від 1 до 50 %(мас), а в ще кращому - в інтервалі від 2 до 30 %(мас.) Галоїдалкільний активатор можна об'єднувати зі стабілізатор/співактиваторною сіллю, яку вибирають як правило серед солей металу ІА чи llА груп, або серед солей четвертинного амонію чи фосфонію. Особливо підходящими при цьому є йодиди або ацетати і зокрема, наприклад, йодид літію та ацетат літію. Як частина каталітичного матеріалу згідно з даним винаходом можуть використовуватися інші активатори та співактиватори, описані в публікації Європейського патенту ЕР 0 849 248, вміст якого включений тут шляхом посилання. Підходящі активатори вибирають серед рутенію, осмію, вольфраму, ренію, цинку, кадмію, Індію, галію, ртуті, нікелю, платини, ванадію, титану, міді, алюмінію, олова, сурми, особливо кращими серед яких є рутеній та осмій. Деякі конкретні співактиватори описані в (Патент США № 6,627,770), вміст якого включений тут шляхом посилання. Ефективна кількість активатора в рідкому реакційному складі згідно з винаходом обмежується його розчинністю в цьому складі і/або в рідких технологічних потоках, що повертаються на рециркуляцію в реактор карбонілювання зі стадії видобування оцтової кислоти. При застосуванні активатора кількість його в рідкому реакційному складі, виражена в молярному відношенні до кількості металевого каталізатора, становить (0,5 -15):1, ще краще (2 - 10):1, а ще краще - (2 - 7,5):1. Концентрація активатора, як правило, становить від 400 до 5000 ррm. Пристрій і процес карбонілювання, що є об'єктами даного винаходу, включають у себе в загальному випадку принаймні реакційну частину та очищувальну частину. Суть даного винаходу може бути розглянута на прикладі карбонілювання метанолу оксидом вуглецю в гомогенній каталітичній реакційній системі, що містить розчинник реакційної суміші (зазвичай оцтову кислоту), метанол і/або його хімічно активні похідні, розчинний родієвий каталізатор, принаймні кінцеву концентрацію води і, в разі потреби, йодид. Реакція карбонілювання відбувається в умовах безперервного постачання метанолу та оксиду вуглецю в реактор. Використовуваний при цьому оксид вуглецю може бути істотно чистим або містити інертні домішки, такі як двоокис вуглецю, метан, азот, інертні гази, воду та С 1-С4 парафінові вуглеводні. Кількість водню в оксиді вуглецю і створення його in situ внаслідок реакції зміни співвідношення оксиду вуглецю та водню у водяному газі в кращому варіанті підтримуються на низькому рівні, 3 UA 97859 C2 5 10 15 20 25 30 35 40 45 50 55 60 що відповідає, наприклад, парціальному тиску менше 1 бар, оскільки його наявність може причиною утворення продуктів гідрогенізації. Парціальний тиск оксиду вуглецю в реакційній суміші бажано підтримувати в інтервалі 1 - 70 бар, ще краще - в інтервалі 1 - 35 бар, і найкраще - в інтервалі 1 - 15 бар. Тиск реакційної суміші карбонілювання в кращому варіанті складає від 10 до 200 бар, ще краще - від 10 до 100 бар, і найкраще - від 15 до 50 бар. Температура реакції карбонілювання в кращому варіанті лежить в інтервалі від 100 до 300 °С, а в ще кращому - від 150 до 220 °С. Оцтову кислоту, як правило, виготовляють шляхом реакції в рідкій фазі при температурі приблизно 150 - 200 °С і загальному тиску від 20 до 50 бар. Оцтова кислота зазвичай входить у реакційну суміш у формі розчинника для цієї суміші. Підходящими хімічно активними похідними метанолу можуть бути, наприклад, метилацетат, диметиловий етер, метилформіат і йодистий метил. Як реагенти у процесі згідно з даним винаходом можуть використовуватися в суміші метанол та його хімічно активні похідні. У кращому варіанті як реагенти використовуються метанол і/або метилацетат. Внаслідок реакції з оцтовокислотним продуктом або розчинником принаймні частина метанолу і/або його хімічно активної похідної перетворюється на метилацетат у рідкому реакційному складі і, отже, є наявною в ньому в цій формі. Концентрація метилацетату в рідкому реакційному складі у кращому варіанті лежить в інтервалі від 0,5 до 70 %(мас), у ще кращому - в інтервалі від 0,5 до 50 %(мас), у ще кращому - в інтервалі від 1 до 35 %(мас), і в найкращому варіанті - в інтервалі від 1 до 20 %(мас). У рідкому реакційному складі може утворюватися вода in situ, наприклад, шляхом реакції етерифікації між сировинним метанолом та оцтовокислотним продуктом. У реактор карбонілювання вода може подаватися разом з іншими компонентами рідкого реакційного складу або окремо від них. Вода може відокремлюватися від інших компонентів реакційного складу, видобутих із реактора, і повертатися на рециркуляцію в регульованих кількостях для підтримування потрібної її концентрації в рідкому реакційному складі. У кращому варіанті концентрація води в рідкому реакційному складі підтримують в інтервалі від 0,1 до 16 %(мас), у ще кращому - в інтервалі від 1 до 14 %(мас), і в найкращому - в інтервалі від 1 до 10 %(мас). Реакційну рідину зазвичай відбирають із реактора і піддають швидкому випаровуванню. Потік сирого продукту у формі пари із колони швидкого випаровування спрямовують в очищувальну систему, котра в загальному випадку включає в себе принаймні колону відгонки легких фракцій і дегідраційну колону. У пристрої для карбонілювання можуть використовуватися лише дві очищувальні колони, а працювати він може так, як це більш детально описано в (Патент США № 6,657,078 під назвою "Low Energy Carbonylation Process" (Процес карбонілювання з низькими енерговитратами), автори Scales et аl.), вміст якого включений тут шляхом посилання. На Фіг. 2 зображена блок-схема пристрою 10 карбонілювання згідно з даним винаходом. Пристрій 10 включає в себе реактор 12, посудину 14 швидкого випаровування, колону 16 відгонки легких фракцій, сушильну або дегідраційну колону 18, а також колону 20 видалення важких фракцій. У реакторі 12 міститься реакційне середовище, і в нього подається метанол та оксид вуглецю. Частина реакційного середовища безперервно постачається в посудину 14 швидкого випаровування по трубопроводу 22, де сирий продукт швидко випаровується і спрямовується в колону 16 відгонки легких фракцій по трубопроводу 24 як сировина у формі гарячої пари. Із головного погону реактора зазвичай видаляється газоподібний очисний потік для запобігання утворенню газоподібних побічних продуктів, таких як метан, двоокис вуглецю і водень, та для підтримування встановленого парціального тиску оксиду вуглецю при заданому загальному тиску реактора. У разі потреби (як показано в китайському патенті № ZL92108244.4) може використовуватися так званий «конвертерний» реактор, який розташовується між реактором і посудиною швидкого випаровування (14, 114), показаною на Фіг. 2 і 3. «Конвертер» виробляє відхідний потік, який містить газоподібні компоненти, що зазвичай видаляються сумісним розчинником з метою відновлення таких компонентів, як йодистий метил і метилацетат. Газоподібні очисні потоки із реактора і конвертера можуть об'єднуватися або очищатися окремо, і зазвичай очищаються оцтовою кислотою, метанолом або сумішами оцтової кислоти з метанолом, для запобігання втратам низькокиплячих компонентів із процесу, таких як йодистий метил. У тому випадку, коли розчинником відхідної очисної рідини служить метанол, збагачений метанол із очищувального пристрою зазвичай повертають у процес, об'єднуючи його зі свіжим метанолом, поданим у реактор карбонілювання. Хоча він може повертатися у будь-який із потоків, що повертаються в реактор, тобто такі як потоки залишку чи легких фракцій із посудини швидкого випаровування або потік верхнього погону дегідраційної 4 UA 97859 C2 5 10 15 20 25 30 35 40 45 50 колони. У тому випадку, коли розчинником відхідної очисної рідини служить оцтова кислота, збагачена оцтова кислота із очисної системи зазвичай очищається від абсорбованих легких фракцій, і отримана в результаті збідніла оцтова кислота повертається назад, на стадію абсорбції. Легкі компоненти, відібрані очисткою зі збагаченого оцтовокислотного промивного розчинника, можуть повертатися в головний процес безпосередньо або непрямо в кількох різних місцях, включаючи реактор, посудину швидкого випаровування та сушильну колону. У разі потреби газоподібні очисні потоки можуть виводитися через рідину основи посудини швидкого випаровування або через нижню частину колони відгонки легких фракцій для підвищення стабільності родію, або ж вони можуть об'єднуватися з іншими газоподібними технологічними відвідними потоками (такими як відвідні потоки ресивера верхнього погону очищувальної колони) перед промивним очищуванням. Усі ці варіанти передбачені об'ємом даного винаходу так само, як і ті, що окреслені доданою тут Формулою винаходу та випливають із подальшого опису. У колоні 16 продукт очищується від легких компонентів, що виходять із цієї колони по трубопроводу 26, конденсуються в апараті 28 декантації та повертаються зворотним стоком по трубопроводу 32 чи повертаються в реактор по трубопроводах 30, 34. Передбачені також абсорбери та десорбери (не показані), що використовуються для повертання матеріалу у виробничу установку. Потік 40 очищеного продукту відбирається у формі (в кращому варіанті - рідкого) бічного потоку із колони 16 і подається в сушильну колону 18, де із цього частково очищеного продукту видаляється вода. Далі висушений продукт спрямовується по трубопроводу 42 в колону 20 видалення важких фракцій, у той час як верхній погон і такий самий оцтовокислотний продукт використовуються у формі зворотного стоку в колону 18 по трубопроводу 44 або повертається назад, у реактор, по трубопроводах 34, 46. Оцтовокислотний продукт відбирається у верхньому погоні із колони 20 важких фракцій по трубопроводу 48, а важкі відходи видаляються по трубопроводу 50. У колоні 16 створюється потік 60 рідкого залишку, котрий звичайним шляхом повертається на рециркуляцію з залишком із посудини швидкого випаровування. Але згідно з даним винаходом потік 60 по трубопроводу 64 подається в апарат 62 швидкого випаровування, де він потрапляє в умови зниженого тиску і принаймні частково випаровується. Таким чином, апарат 62 швидкого випаровування дає на виході другий потік 66 продукту у формі пари, який по трубопроводу 70 спрямовується в конденсатор 68. У конденсаторі 68 потік 66 конденсується і після по трубопроводу 72 об'єднується з потоком 40. Об'єднаний потік спрямовується далі, в колону 18, як показано на блок-схемі, і після цього очищається так, як описано вище. Замість конденсування потоку 66 його можна стискати і спрямовувати далі у формі гарячої пари. Потік 74 рідкого залишку виходить із апарата 62 швидкого випаровування і повертається на рециркуляцію в реактор з залишком із посудини 14 швидкого випаровування по трубопроводах 76, 78. Таким чином, частина оцтової кислоти в потоці 60 видобувається апаратом 62 швидкого випаровування і спрямовується далі в системі, знижуючи гідравлічне навантаження на колону 16 та підвищуючи продуктивність. Як правило потік 60 містить оцтову кислоту в кількості приблизно від 90 %(мас.) до 99 %(мас), а в кращому варіанті - принаймні 90 %(мас.) або принаймні 95 %(мас). У залежності від робочого тиску апарата 62 швидкого випаровування видобуватися в потоці 60 може принаймні 10 %, принаймні 20 %, принаймні 30 % або принаймні 40 % оцтової кислоти. Було проведено моделювання пристрою згідно з даним винаходом, зображеного на Фіг. 2, за допомогою емпіричної комп'ютерної моделі з метою оцінки впливу тиску в апараті 62 швидкого випаровування на видобування кислоти і навантаження колони при повному завантаженні (початковому заклинанні) базової камери без апарата швидкого випаровування. Результати цього моделювання подані в Табл. 1. 5 UA 97859 C2 Таблиця 1 Видобування оцтової кислоти із залишку колони відгонки легких фракцій шляхом простого швидкого випаровування Тиск у посудині швидкого Максимальний коефіцієнт Фракція оцтової кислоти, випаровування при обробці захлинання тарілки порівняно з видобута із залишку залишку із колони відгонки легких роботою без пристрою швидкого колони відгонки легких 2 фракцій, фунт/дюйм випаровування на колоні відгонки фракцій (абсолютного) легких фракцій Швидкого випаровування не 0 1 відбувається 20 0,194 0,990 15 0,244 0,987 10 0,308 0,984 5 0,404 0,979 3 0,466 0,976 5 10 15 20 25 30 Із Табл. 1 можна бачити, що у потоці залишку колони відгонки легких фракцій видобувається більше 40 % оцтової кислоти, а гідравлічне навантаження на колону відгонки легких фракцій суттєво знижується. Ці результати ілюстровані на графіках Фіг. 1, розглянутих вище. На Фіг. 3 і 4 показана блок-схема іншого пристрою 100 карбонілювання згідно з винаходом, який включає у себе реактор 112, посудину 114 швидкого випаровування, колону 116 відгонки легких фракцій, сушильну або дегідраційну колону 118 і колону 120 відгонки важких фракцій. У цьому варіанті у процесі одержання оцтової кислоти беруть участь різноманітні частини, котрі працюють так само, як описано вище, у сполученні з аналогічними компонентами по трубопроводах 122, 124, 140, 142 і т.д., як показано на Фіг. 3. Замість апарата швидкого випаровування тут використовується додаткова дистиляційна колона 162, в котру постачається потік 160 рідкого залишку із колони 116 відгонки легких фракцій. У колоні 162 створюється потік 164 верхнього погону, котрий може піддаватися конденсації у 165 і використовуватися у зворотному потоці в цій колоні або повертатися до реактора 112, як і побічний потік 166 продукту, котрий можна конденсувати або стискати і подавати далі по трубопроводу 168 чи 170 та об'єднуватися з першим потоком продукту перед його надходженням у сушильну колону або об'єднуватися з першим потоком продукту перед його надходженням у колону видалення важких фракцій. При достатній якості потоку 166 він у кращому варіанті подається безпосередньо в колону відгонки важких фракцій (тобто спрямовується далі без додаткового видалення води), оскільки це також знижує гідравлічне навантаження на дегідраційну колону 118. У разі потреби, для зменшення вмісту неорганічних йодидів у потоці продукту в колону 162, як це добре відомо фахівцям у даній галузі, може додаватися метанол. Аналогічним чином, у разі потреби, колона 162 може працювати без конденсованого зворотного потоку, тобто так, як працює дистиляційна колона стрипінг-типу. Було проведено комп'ютерне емпіричне моделювання дистиляційної колони 162 з метою оцінки її здатності видобувати оцтову кислоту із потоку залишку колони відгонки легких фракцій. Зразок залишку колони відгонки легких фракцій був також про дистильований у лабораторному апараті, що мав конфігурацію колони 162. Отримані результати подані в порівнянні між ними в Табл. 2. 6 UA 97859 C2 Таблиця 2 Порівняння результатів комп'ютерного моделювання та лабораторного експерименту Результати комп'ютерного моделювання Результати лабораторної дистиляції 0,477 0,424 0,332 0,289 0,191 0,132 Бічний потік, що є частиною потоку залишку колони відгонки легких фракцій Потік верхнього погону, що є частиною потоку залишку колони відгонки легких фракцій Потік залишку, що є частиною потоку залишку колони відгонки легких фракцій Навантаження на колону відгонки легких фракцій відносно рівня техніки Навантаження на сушильну колону відносно рівня техніки 5 10 0,984 0,968 Із Табл. 2 видно, що емпірична модель добре збігається з експериментальними даними і що видобування продукту із потоку рідкого залишку складає більше 40 %. Гідравлічне навантаження на колону відгонки легких фракцій ε значно зниженим і в даному випадку, коли отримана кислота подавалася нижче за потоком від дегідраційної колони, гідравлічне навантаження на дегідраційну колону було також значно зниженим. Поданий вище докладний опис винаходу був проілюстрований на численних прикладах його здійснення. Фахівцям у даній галузі повинні бути цілком очевидними різноманітні модифікації цих конкретних варіантів у межах ідеї та об'єму даного винаходу. Такі модифікації, що лежать в рамках ідеї та об'єму даного винаходу, окреслені в доданій Формулі винаходу. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 1. Процес карбонілювання для виготовлення оцтової кислоти, який включає: (a) карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі; (b) розділяння потоку оцтовокислотної реакційної суміші на перший рідкий повторно використовуваний потік і перший потік сирого продукту; (c) подавання першого потоку сирого продукту в колону відгонки легких фракцій; (d) дистиляцію потоку сирого продукту для видалення низькокиплячих компонентів і створення очищеного першого потоку продукту і рідкого потоку залишку, де рідкий потік залишку складається переважно із оцтової кислоти; (e) випаровування принаймні частини рідкого потоку залишку для створення другого потоку продукту; і (f) подавання другого потоку продукту на подальшу обробку. 2. Процес за п. 1, який додатково включає стадію конденсування другого потоку продукту. 3. Процес за п. 1, який додатково включає стадію стискання другого потоку продукту. 4. Процес за п. 1, який додатково включає стадію об'єднання першого потоку продукту та другого потоку продукту. 5. Процес за п. 4, в якому перший і другий потоки продукту об'єднують і після цього подають на обробку в сушильну колону. 6. Процес за п. 1, який додатково включає стадії подальшої очистки першого і другого потоків продукту. 7. Процес за п. 6, в якому перший і другий потоки продукту подають в одну дегідраційну колону. 8. Процес за п. 1, в якому щонайменше 10 % наявної оцтової кислоти випаровують із рідкого потоку залишку. 9. Процес за п. 1, в якому щонайменше 20 % наявної оцтової кислоти випаровують із рідкого потоку залишку. 10. Процес за п. 1, в якому щонайменше 30 % наявної оцтової кислоти випаровують із рідкого потоку залишку. 11. Процес за п. 1, в якому щонайменше 40 % наявної оцтової кислоти випаровують із рідкого потоку залишку. 7 UA 97859 C2 5 10 15 20 25 30 35 40 45 12. Процес за п. 1, в якому рідкий потік залишку містить щонайменше 90 мас. % оцтової кислоти. 13. Процес за п. 1, в якому рідкий потік залишку містить щонайменше 95 мас. % оцтової кислоти. 14. Процес за п. 1, в якому рідкий потік залишку містить приблизно від 90 мас. % до 99 мас. % оцтової кислоти. 15. Процес карбонілювання для виготовлення оцтової кислоти, який включає: (a) карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі; (b) розділяння потоку оцтовокислотної реакційної суміші на перший рідкий повторно використовуваний потік і перший потік продукту; (c) подавання першого потоку сирого продукту в колону відгонки легких фракцій; (d) дистиляцію потоку сирого продукту для видалення низькокиплячих компонентів і створення очищеного першого потоку продукту і рідкого потоку залишку, де рідкий потік залишку складається переважно із оцтової кислоти; і (e) дистиляцію рідкого потоку залишку для створення другого очищеного потоку продукту. 16. Процес за п. 15, який додатково включає видалення йодиду із другого очищеного потоку продукту. 17. Процес за п. 16, в якому видалення йодиду із другого очищеного потоку продукту включає додавання метанолу до другого очищеного потоку продукту. 18. Процес за п. 15, в якому другий очищений потік продукту подають на подальшу обробку без додаткового видалення із нього води. 19. Пристрій для виготовлення оцтової кислоти, який містить: (a) реактор для карбонілювання метанолу або його хімічно активної похідної при наявності води, каталізатора, вибраного серед родієвих каталізаторів, іридієвих каталізаторів та їх сумішей, і метилйодидного активатора з утворенням оцтовокислотної реакційної суміші в реакторі; (b) пристрій швидкого випаровування, сполучений з реактором і пристосований для прийому потоку реакційної суміші та розділяння її на (і) рідкий повторно використовуваний потік і (іі) перший потік сирого продукту, що містить оцтову кислоту; (c) колону відгонки легких фракцій, що сполучена з пристроєм швидкого випаровування, сконфігурованим таким чином, щоб відокремлювати низькокиплячі компоненти від першого потоку продукту і створювати перший очищений потік продукту, а також рідкий потік залишку; (d) дегідраційну колону, що сполучена з колоною відгонки легких фракцій для прийому і подальшої очистки першого очищеного потоку продукту; і (e) випарну посудину, яка також сполучається з колоною відгонки легких фракцій для випаровування принаймні частини рідкого потоку залишку і сконфігуровану для подавання на подальшу обробку другого потоку продукту. 20. Пристрій за п. 19, в якому випарною посудиною є дистиляційна колона. 21. Пристрій за п. 20, в якому дистиляційною колоною є стрипінг-колона. 22. Пристрій за п. 19, в якому випарною посудиною є посудина швидкого випаровування. 23. Пристрій за п. 19, який додатково містить колону відгонки важких фракцій, що сполучена з дегідраційною колоною. 24. Пристрій за п. 23, в якому випарна посудина сполучена безпосередньо з колоною відгонки важких фракцій. 25. Пристрій за п. 24, в якому випарною колоною є дистиляційна колона. 8 UA 97859 C2 9 UA 97859 C2 Комп’ютерна верстка Т. Чепелева Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonylation processes and device for producing acetic acid

Автори англійськоюShaver, Ronald, David

Назва патенту російськоюПроцесс карбонилирования (варианты) и устройство для приготовления уксусной кислоты

Автори російськоюШавер Рональд Девид

МПК / Мітки

МПК: C07C 51/12, C07C 51/44, C07C 53/08

Мітки: варіанти, карбонілювання, оцтової, процес, пристрій, виготовлення, кислоти

Код посилання

<a href="https://ua.patents.su/12-97859-proces-karbonilyuvannya-varianti-i-pristrijj-dlya-vigotovlennya-octovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Процес карбонілювання (варіанти) і пристрій для виготовлення оцтової кислоти</a>

Попередній патент: Пристрій і спосіб підвищення місткості для бездротового зв’язку (варіанти)

Наступний патент: Перенесення інформації планування

Випадковий патент: Гербіцидні суміші на основі 3-фенілурацилів та їх застосування