Спосіб виплавки сталі

Номер патенту: 9960

Опубліковано: 30.09.1996

Автори: Багрій Олександр Іванович, Шведченко Віктор Іванович, Карпенко Олександр Олександрович, Ботвинський Віктор Якович, Зайвий Олександр Миколайович, Лобачов Вячеслав Тимофійович, Несвіт Володимир Васильович, Кузьміних Борис Леонідович, Сітало Олександр Олексійович, Поляков Володимир Федорович, Бродський Сергій Сергійович, Хилько Георгій Михайлович

Формула / Реферат

(57) Способ выплавки стали, включающий завалку и нагрев шихты газокислородным факелом через сводовую газокислородную горелку с направлением факела горелки по продольной оси ванны, продувку расплава окислителем через фурмы, отличающий-с я тем, что в периоды завалки и прогрева шихты, свободную горелку возвратно-поступательно перемещают в вертикальном направлении с частотой 1 цикл/минуту, при этом по мере оседания расплавленной шихты амплитуду перемещения горелки увеличивают, поддерживая постоянным расстояние от поверхности свода и от поверхности шихты в крайней верхней и нижней точке колебания фурмы, равное 0,20-0,35 высоты свода, а в период продувки расплава окислителем отключают подачу топлива и на свободную горелку подают окислитель в количестве, равном его расходу на продувочные фурмы, при этом нижний торец с водовой горелки устанавливают на расстояние от поверхности ванны, которое определяется из выражения:

Н = В • ctg а,

где Н - расстояние между нижним торцом головки горелки и поверхностью ванны, м;

а- угол наклона продольной оси струй кислорода к вертикальной оси горелки, град.;

В - расстояние между осью продувочной фурмы и торцом головки горелки, м.

Текст

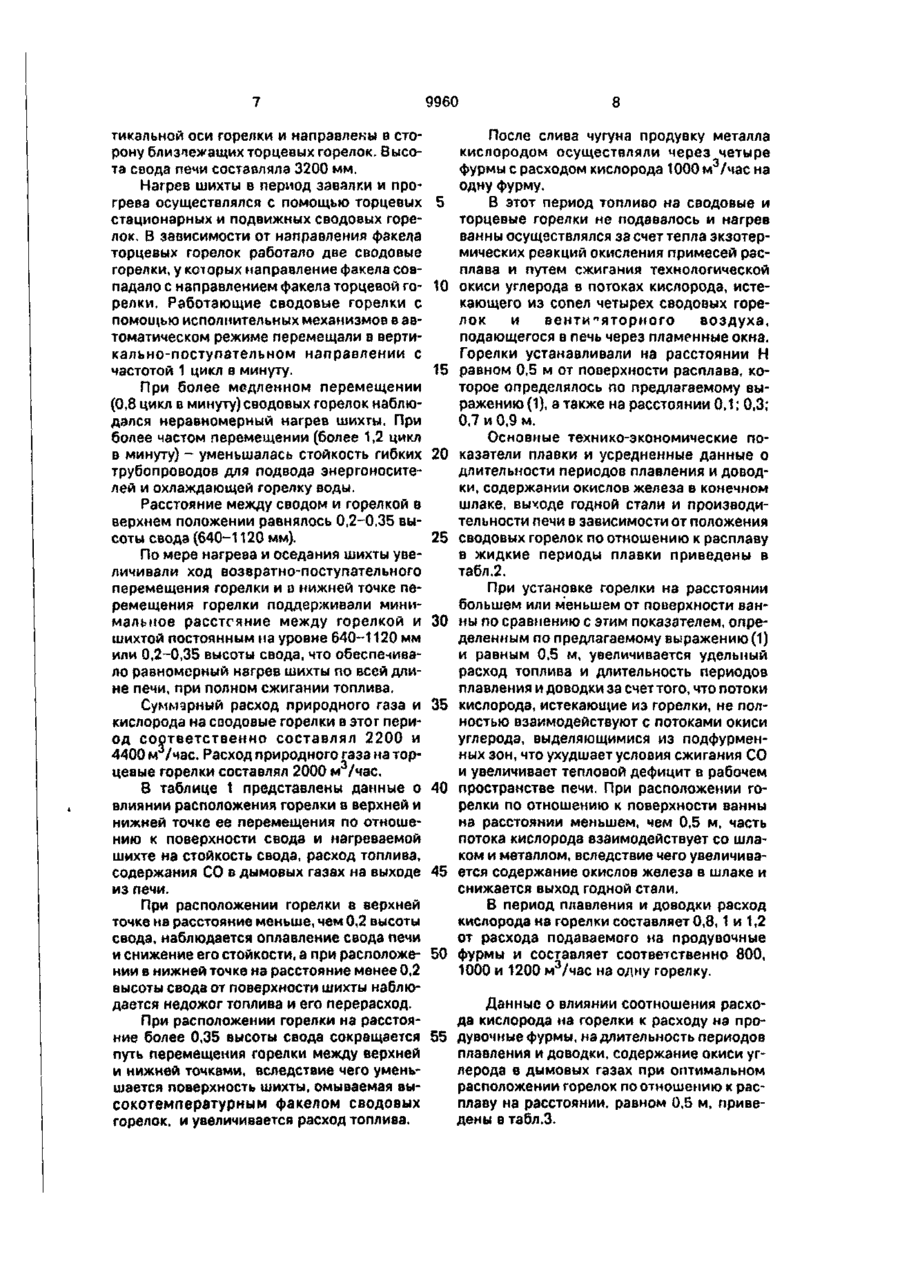

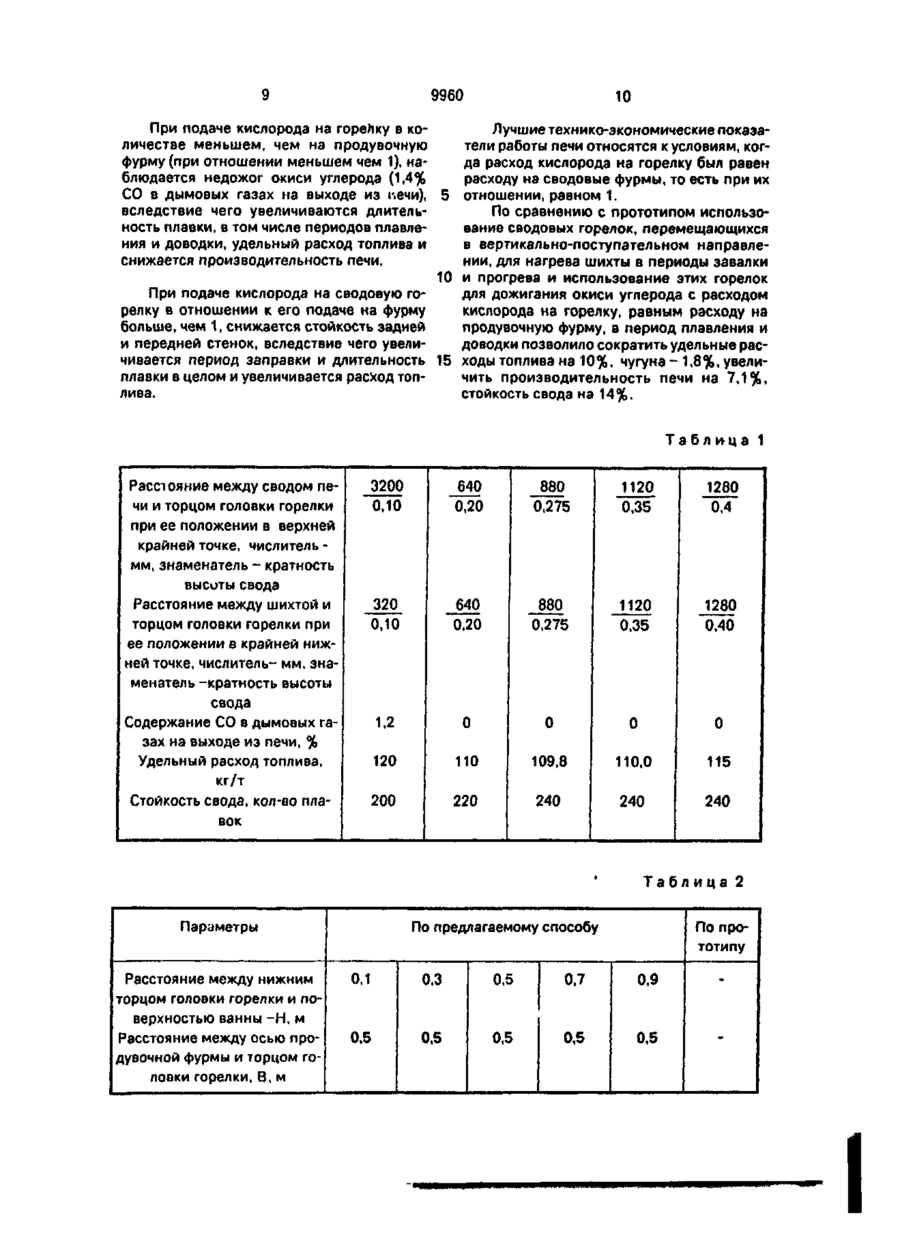

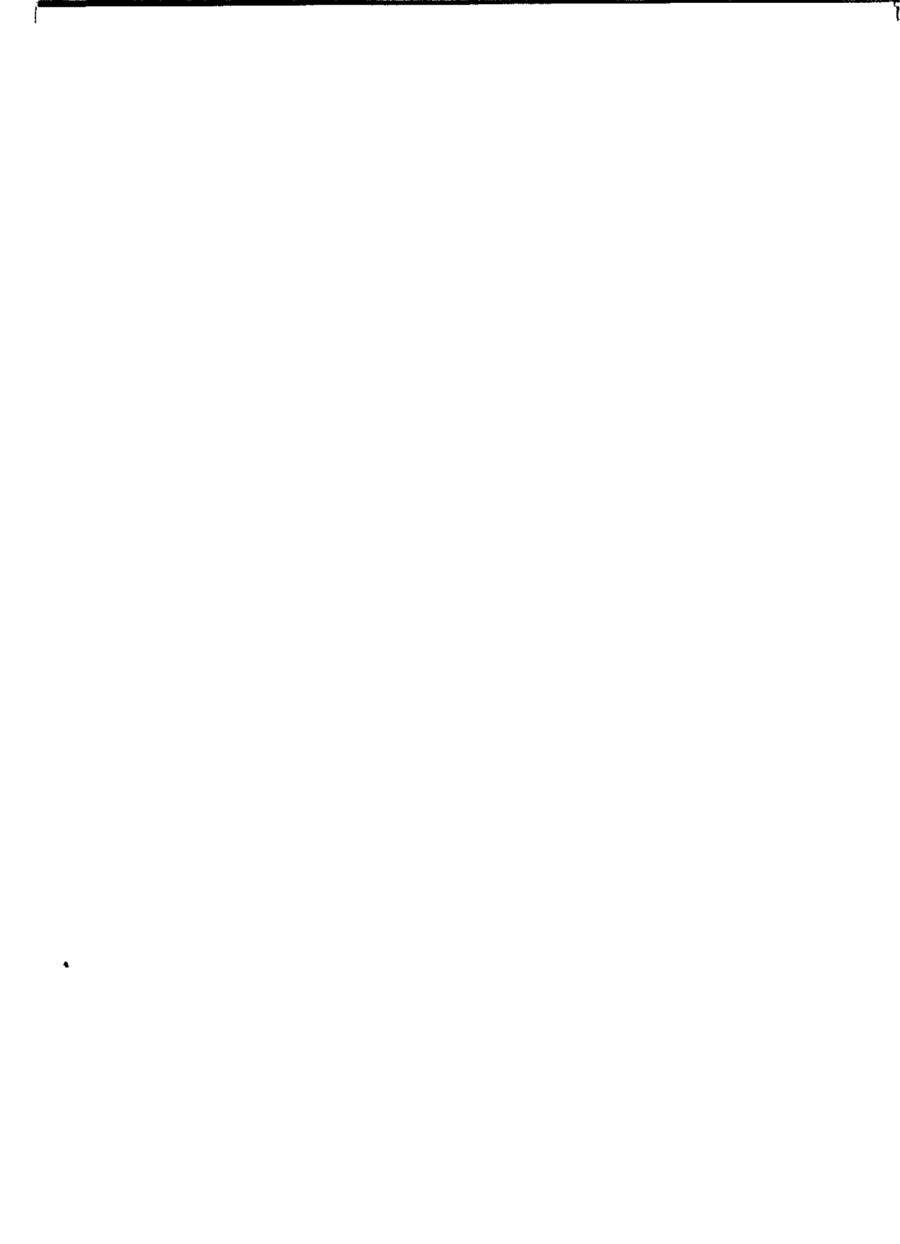

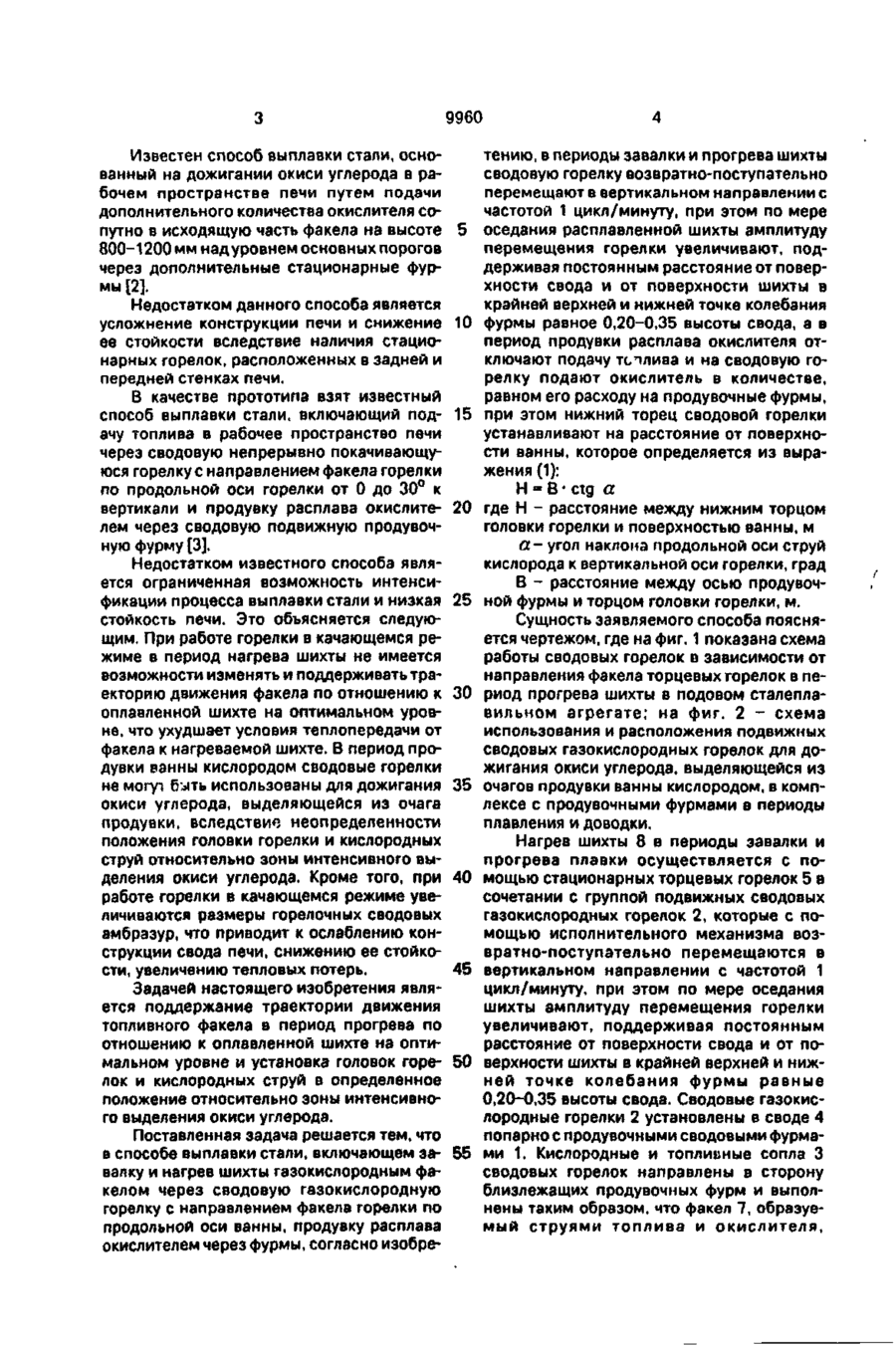

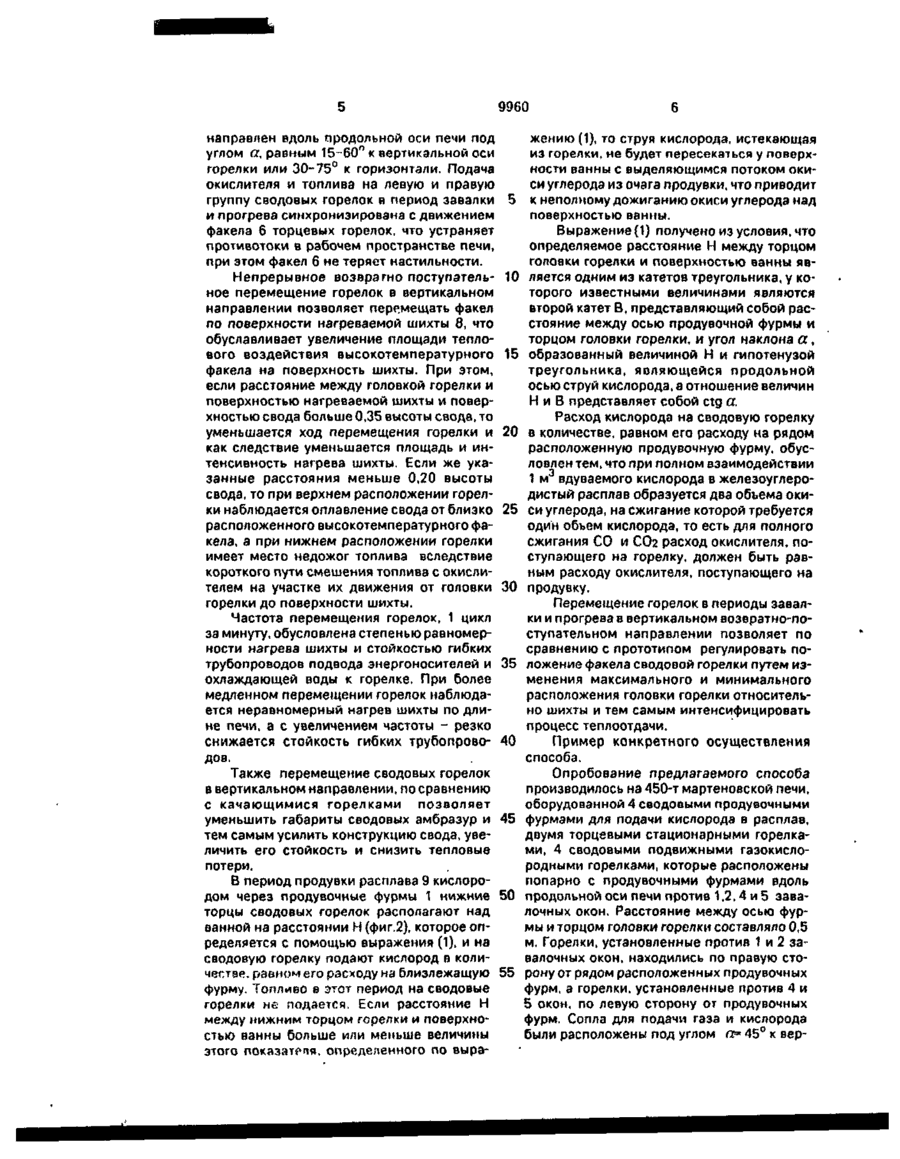

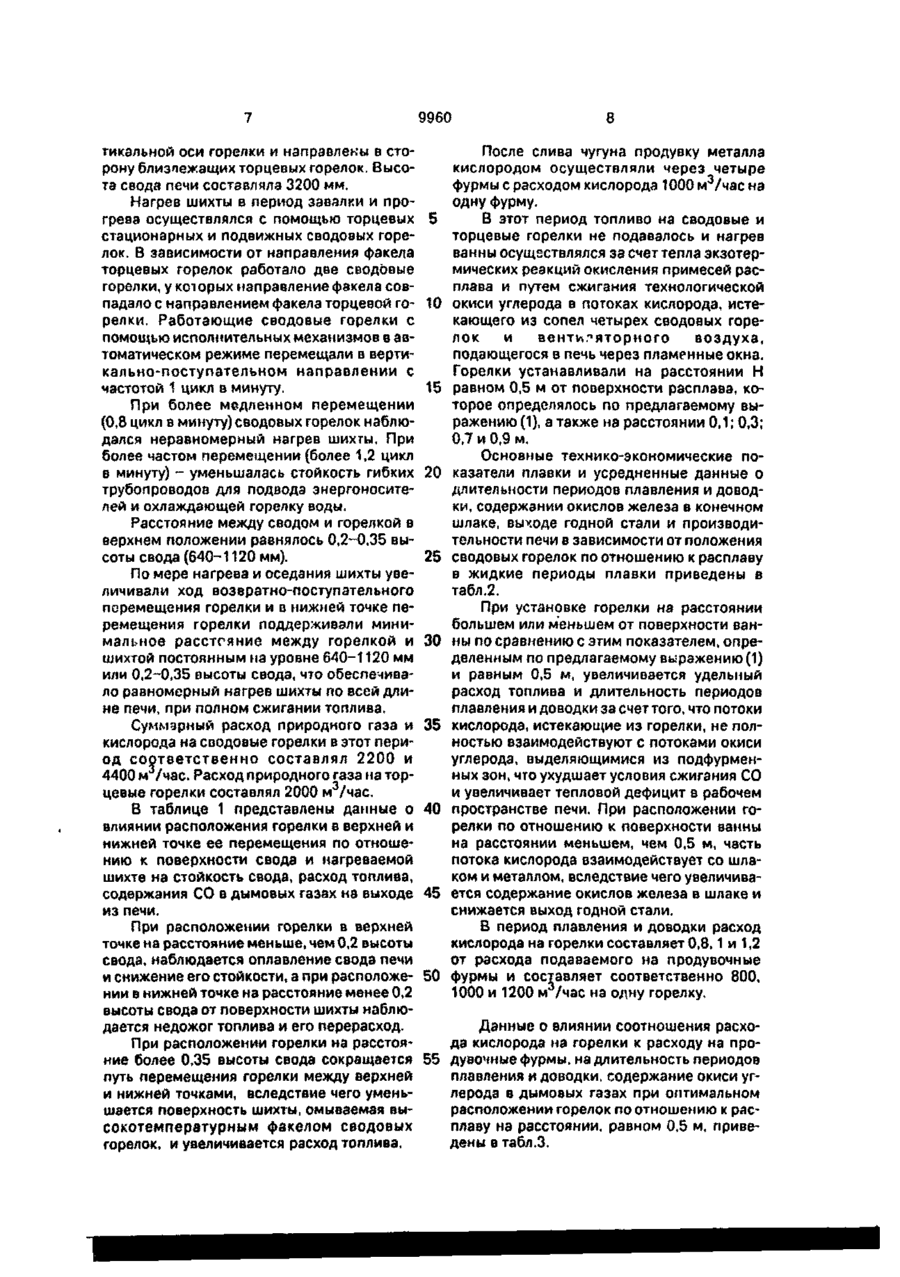

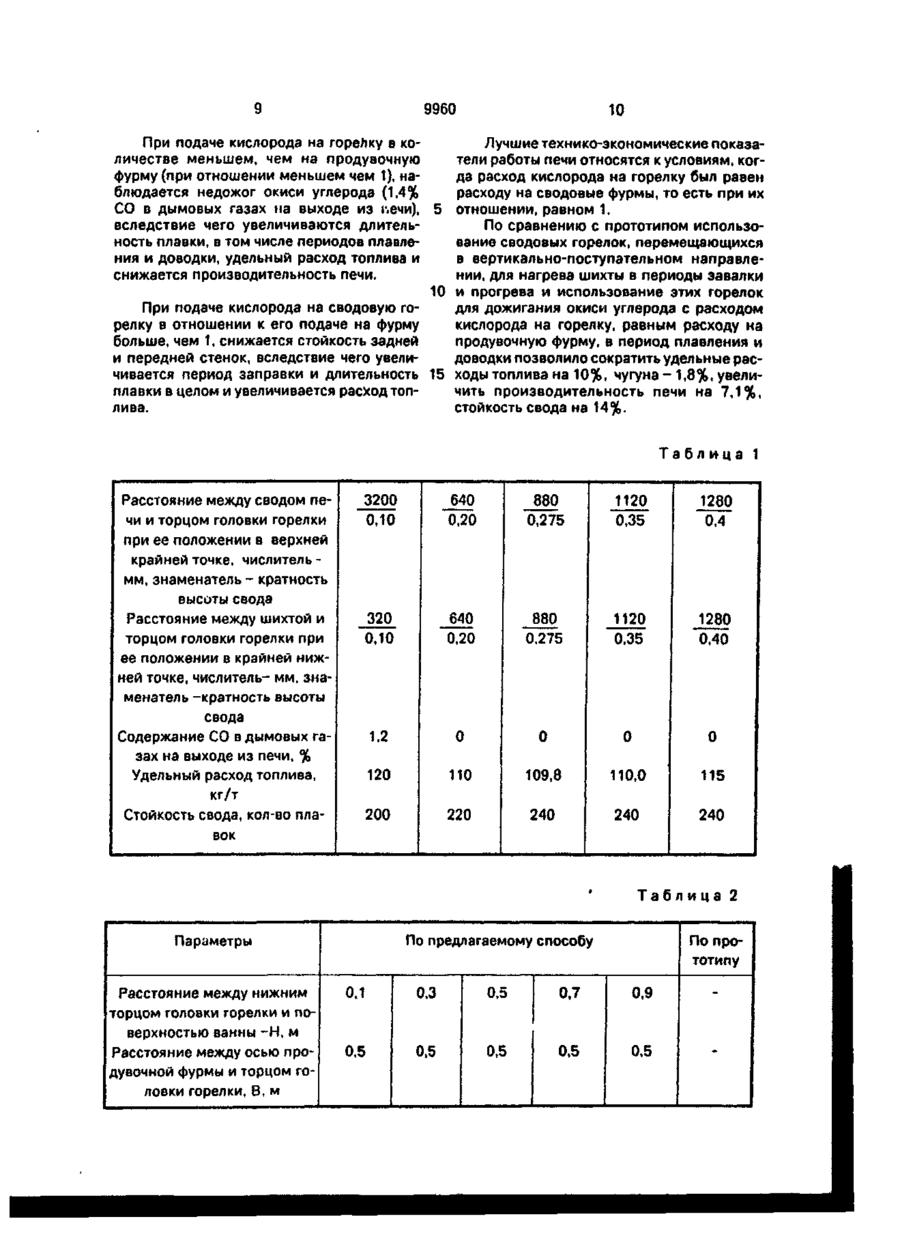

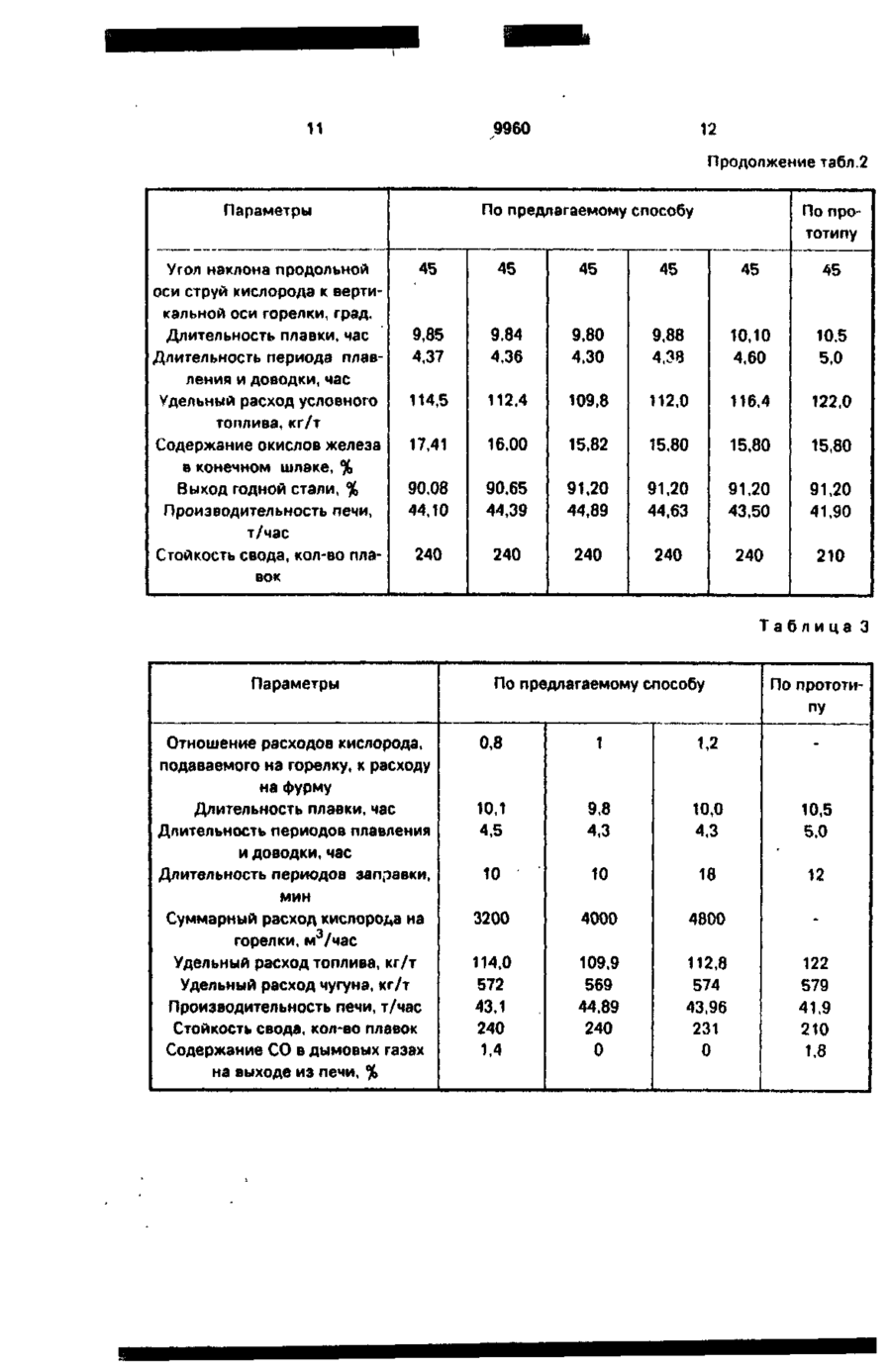

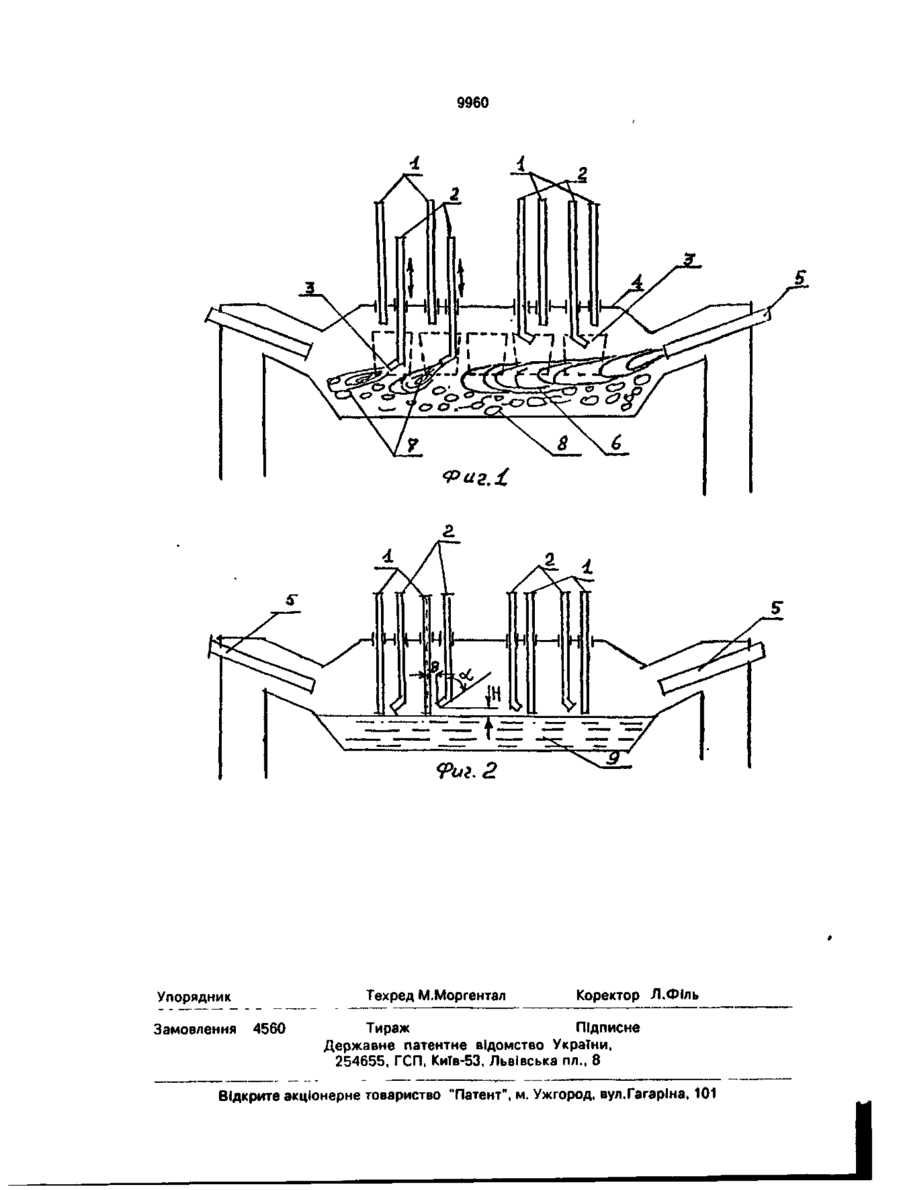

Способ выплавки стали, включающий завалку и нагрев шихты газокислородным факелом через сводовую газо-кислородную горелку с направлением факела горелки по продольной оси ванны, продувку расплава окислителем через фурмы, о т л и ч а ю щ и й * с я тем, что в периоды завалки и прогрева шихты, свободную горелку возвратно-поступательно перемещают в вертикальном направлении с частотой 1 цикл/минуту, при этом по мере оседания расплавленной шихты амплитуду перемещения горелки увеличивают, поддерживая постоянным расстояние от поверхности свода и от поверхности шихты в крайней верхней и нижней точке колебания фурмы, равное 0,20-0,35 высоты свода, а в период продувки расплава окислителем отключают подачу топлива и на свободную горелку подают окислитель в количестве, равном его расходу на продувочные фурмы, при этом нижний торец сводовой горелки устанавливают на расстояние от поверхности ванны, которое определяется из выражения: Н - В • ctg а, где Н - расстояние между нижним торцом головки горелки и поверхностью ванны, м; а- угол наклона продольной оси струй кислорода к вертикальной оси горелки, град.; В - расстояние между осью продувочной фурмы и торцом головки горелки, м. Изобретение относится к области черной металлургии, в частности, к производству стали в подовых плавильных печах. Известен способ выплавки стали, включающий подачу топлива в рабочее пространство печи через сводовую горелку с вертикальным расположением факела по отношению к поверхности нагреваемой шихты [1]. Недостатком этого способа является локальный нагрев шихты, что не обеспечивает интенсивный равномерный теплообмен между факелом горелки и нагреваемой шихтой. с > 45 о о ON о 9960 Известен способ выплавки стали, основанный на дожигании окиси углерода в рабочем пространстве печи путем подачи дополнительного количества окислителя сопутно в исходящую часть факела на высоте 5 800-1200 мм над уровнем основных порогов через дополнительные стационарные фурмы [2]. Недостатком данного способа является усложнение конструкции печи и снижение 10 ее стойкости вследствие наличия стационарных горелок, расположенных в задней и передней стенках печи. В качестве прототипа взят известный способ выплавки стали, включающий под- 15 ачу топлива в рабочее пространство печи через сводовую непрерывно покачивающуюся горелку с направлением факела горелки по продольной оси горелки от 0 до 30° к вертикали и продувку расплава окислите- 20 лем через сводовую подвижную продувочную фурму [3]. Недостатком известного способа является ограниченная возможность интенсификации процесса выплавки стали и низкая 25 стойкость печи. Это объясняется следующим. При работе горелки в качающемся режиме в период нагрева шихты не имеется возможности изменять и поддерживать траекторию движения факела по отношению к 30 оплавленной шихте на оптимальном уровне, что ухудшает условия теплопередачи от факела к нагреваемой шихте. В период продувки ванны кислородом сводовые горелки не могуі быть использованы для дожигания 35 окиси углерода, выделяющейся из очага продувки, вследствие неопределенности положения головки горелки и кислородных струй относительно зоны интенсивного выделения окиси углерода. Кроме того, при 40 работе горелки в качающемся режиме увеличиваются размеры горелочных сводовых амбразур, что приводит к ослаблению конструкции свода печи, снижению ее стойкости, увеличению тепловых потерь. 45 Задачей настоящего изобретения является поддержание траектории движения топливного факела в период прогрева по отношению к оплавленной шихте на оптимальном уровне и установка головок горе- 50 лок и кислородных струй в определенное положение относительно зоны интенсивного выделения окиси углерода. Поставленная задача решается тем, что в способе выплавки стали, включающем за- 55 валку и нагрев шихты газокислородным факелом через сводовую газокислородную горелку с направлением факела горелки по продольной оси ванны, продувку расплава окислителем через фурмы, согласно изобре тению, в периоды завалки и прогрева шихты сводовую горелку возвратно-поступательно перемещают в вертикальном направлении с частотой 1 цикл/минуту, при этом по мере оседания расплавленной шихты амплитуду перемещения горелки увеличивают, поддерживая постоянным расстояние от поверхности свода и от поверхности шихты в крайней верхней и нижней точке колебания фурмы равное 0,20-0,35 высоты свода, а в период продувки расплава окислителя отключают подачу топлива и на сводовую горелку подают окислитель в количестве, равном его расходу на продувочные фурмы, при этом нижний торец сводовой горелки устанавливают на расстояние от поверхности ванны, которое определяется из выражения (1): Н - В • ctg a где Н - расстояние между нижним торцом головки горелки и поверхностью ванны, м а - угол наклона продольной оси струй кислорода к вертикальной оси горелки, град В - расстояние между осью продувочной фурмы и торцом головки горелки, м. Сущность заявляемого способа поясняется чертежом, где на фиг. 1 показана схема работы сводовых горелок в зависимости от направления факела торцевых горелок в период прогрева шихты в подовом сталеплавильном агрегате; на фиг. 2 - схема использования и расположения подвижных сводовых газокислородных горелок для дожигания окиси углерода, выделяющейся из очагов продувки ванны кислородом, в комплексе с продувочными фурмами в периоды плавления и доводки. Нагрев шихты 8 в периоды завалки и прогрева плавки осуществляется с помощью стационарных торцевых горелок 5 в сочетании с группой подвижных сводовых газокислородных горелок 2, которые с помощью исполнительного механизма возвратно-поступательно перемещаются в вертикальном направлении с частотой 1 цикл/минуту, при этом по мере оседания шихты амплитуду перемещения горелки увеличивают, поддерживая постоянным расстояние от поверхности свода и от поверхности шихты в крайней верхней и нижней точке колебания фурмы равные 0,20-0,35 высоты свода. Сводовые газокислородные горелки 2 установлены в своде 4 попарно с продувочными сводовыми фурмами 1. Кислородные и топливные сопла 3 сводовых горелок направлены в сторону близлежащих продувочных фурм и выполнены таким образом, что факел 7, образуемый струями топлива и окислителя, 9960 направлен вдоль продольной оси печи под углом а, равным 15-60° к вертикальной оси горелки или 30-75° к горизонтали. Подача окислителя и топлива на левую и правую группу сводовых горелок в период завалки 5 и прогрева синхронизирована с движением факела 6 торцевых горелок, что устраняет противотоки в рабочем пространстве печи, при этом факел 6 не теряет настильности. Непрерывное возвратно поступатель- 10 ное перемещение горелок в вертикальном направлении позволяет перемещать факел по поверхности нагреваемой шихты 8, что обуславливает увеличение площади теплового воздействия высокотемпературного 15 факела на поверхность шихты. При этом, если расстояние между головкой горелки и поверхностью нагреваемой шихты и поверхностью свода больше 0,35 высоты свода, то уменьшается ход перемещения горелки и 20 как следствие уменьшается площадь и интенсивность нагрева шихты. Если же указанные расстояния меньше 0,20 высоты свода, то при верхнем расположении горелки наблюдается оплавление свода от близко 25 расположенного высокотемпературного факела, а при нижнем расположении горелки имеет место недожог топлива вследствие короткого пути смешения топлива с окислителем на участке их движения от головки 30 горелки до поверхности шихты. Частота перемещения горелок, 1 цикл за минуту, обусловлена степенью равномерности нагрева шихты и стойкостью гибких трубопроводов подвода энергоносителей и 35 охлаждающей воды к горелке. При более медленном перемещении горелок наблюдается неравномерный нагрев шихты по длине печи, а с увеличением частоты - резко снижается стойкость гибких трубопрово- 40 дов. Также перемещение сводовых горелок в вертикальном направлении, по сравнению с качающимися горелками позволяет уменьшить габариты сводовых амбразур и 45 тем самым усилить конструкцию свода, увеличить его стойкость и снизить тепловые потери. В период продувки расплава 9 кислородом через продувочные фурмы 1 нижние 50 торцы сводовых горелок располагают над ванной на расстоянии Н (фиг.2), которое определяется с помощью выражения (1), и на сводовую горелку подают кислород в количестве, равном его расходу на близлежащую 55 фурму. Топливо в этот период на сводовые горелки не подается. Если расстояние Н между нижним торцом горелки и поверхностью ванны больше или меньше величины этого показателя, определенного по выра жению (1), то струя кислорода, истекающая из горелки, не будет пересекаться у поверхности ванны с выделяющимся потоком окиси углерода из очага продувки, что приводит к неполному дожиганию окиси углерода над поверхностью ванны. Выражение (1) получено из условия, что определяемое расстояние Н между торцом головки горелки и поверхностью ванны является одним из катетов треугольника, у которого известными величинами являются второй катет В, представляющий собой расстояние между осью продувочной фурмы и торцом головки горелки, и угол наклона а, образованный величиной Н и гипотенузой треугольника, являющейся продольной осью струй кислорода, а отношение величин Н и В представляет собой ctg a. Расход кислорода на сводовую горелку в количестве, равном его расходу на рядом расположенную продувочную фурму, обусловлен тем, что при полном взаимодействии 1 м 3 вдуваемого кислорода в железоуглеродистый расплав образуется два объема окиси углерода, на сжигание которой требуется один объем кислорода, то есть для полного сжигания СО и СОг расход окислителя, поступающего на горелку, должен быть равным расходу окислителя, поступающего на продувку. Перемещение горелок в периоды завалки и прогрева в вертикальном возвратно-поступательном направлении позволяет по сравнению с прототипом регулировать положение факела сводовой горелки путем изменения максимального и минимального расположения головки горелки относительно шихты и тем самым интенсифицировать процесс теплоотдачи. Пример конкретного осуществления способа. Опробование предлагаемого способа производилось на 450-т мартеновской печи, оборудованной 4 сводовыми продувочными фурмами для подачи кислорода в расплав, двумя торцевыми стационарными горелками, 4 сводовыми подвижными газокислородными горелками, которые расположены попарно с продувочными фурмами вдоль продольной оси печи против 1,2.4 и 5 завалочных окон. Расстояние между осью фурмы и торцом головки горелки составляло 0,5 м. Горелки, установленные против 1 и 2 завалочных окон, находились по правую сторону от рядом расположенных продувочных фурм, а горелки, установленные против 4 и 5 окон, по левую сторону от продувочных фурм. Сопла для подачи газа и кислорода были расположены под углом Пг= 45° к вер 9960 тикальной оси горелки и направлены в сторону близлежащих торцевых горелок. Высота свода печи составляла 3200 мм. Нагрев шихты в период завалки и прогрева осуществлялся с помощью торцевых 5 стационарных и подвижных сводовых горелок. В зависимости от направления факела торцевых горелок работало две сводовые горелки, у которых направление факела совпадало с направлением факела торцевой го- 10 релки. Работающие сводовые горелки с помощью исполнительных механизмов в автоматическом режиме перемещали в вертикально-поступательном направлении с частотой 1 цикл в минуту. 15 При более медленном перемещении (0,8 цикл в минуту) сводовых горелок наблюдался неравномерный нагрев шихты. При более частом перемещении (более 1,2 цикл в минуту) - уменьшалась стойкость гибких 20 трубопроводов для подвода энергоносителей и охлаждающей горелку воды. Расстояние между сводом и горелкой в верхнем положении равнялось 0,2-0,35 высоты свода (640-1120 мм). 25 По мере нагрева и оседания шихты увеличивали ход возвратно-поступательного перемещения горелки и в нижней точке перемещения горелки поддерживали минимальное расстояние между горелкой и 30 шихтой постоянным на уровне 640-1120 мм или 0,2-0,35 высоты свода, что обеспечивало равномерный нагрев шихты по всей длине печи, при полном сжигании топлива. Суммарный расход природного газа и 35 кислорода на соодовые горелки в этот период соответственно составлял 2200 и 4400 м /час. Расход природного газа на тор3 цевые горелки составлял 2000 м /час, В таблице 1 представлены данные о 40 влиянии расположения горелки в верхней и нижней точке ее перемещения по отношению к поверхности свода и нагреваемой шихте на стойкость свода, расход топлива, содержания СО в дымовых газах на выходе 45 из печи. При расположении горелки в верхней точке на расстояние меньше, чем 0,2 высоты свода, наблюдается оплавление свода печи и снижение его стойкости, а при расположе- 50 нии в нижней точке на расстояние менее 0,2 высоты свода от поверхности шихты наблюдается недожог топлива и его перерасход. При расположении горелки на расстояние более 0,35 высоты свода сокращается 55 путь перемещения горелки между верхней и нижней точками, вследствие чего уменьшается поверхность шихты, омываемая высокотемпературным факелом сводовых горелок, и увеличивается расход топлива. 8 После слива чугуна продувку металла кислородом осуществляли через четыре фурмы с расходом кислорода 1000 м /час на одну фурму, В этот период топливо на сводовые и торцевые горелки не подавалось и нагрев ванны осуществлялся за счет тепла экзотермических реакций окисления примесей расплава и путем сжигания технологической окиси углерода в потоках кислорода, истекающего из сопел четырех сводовых горелок и вентиляторного воздуха, подающегося в печь через пламенные окна. Горелки устанавливали на расстоянии Н равном 0,5 м от поверхности расплава, которое определялось по предлагаемому выражению (1), а также на расстоянии 0,1; 0,3; 0,7 и 0,9 м. Основные технико-экономические показатели плавки и усредненные данные о длительности периодов плавления и доводки, содержании окислов железа в конечном шлаке, выходе годной стали и производительности печи в зависимости от положения сводовых горелок по отношению к расплаву в жидкие периоды плавки приведены в табл.2. При установке горелки на расстоянии большем или меньшем от поверхности ванны по сравнению с этим показателем, определенным по предлагаемому выражению (1) и равным 0,5 м, увеличивается удельный расход топлива и длительность периодов плавления и доводки за счет того, что потоки кислорода, истекающие из горелки, не полностью взаимодействуют с потоками окиси углерода, выделяющимися из подфурменных зон, что ухудшает условия сжигания СО и увеличивает тепловой дефицит в рабочем пространстве печи. При расположении горелки по отношению к поверхности ванны на расстоянии меньшем, чем 0,5 м, часть потока кислорода взаимодействует со шлаком и металлом, вследствие чего увеличивается содержание окислов железа в шлаке и снижается выход годной стали. В период плавления и доводки расход кислорода на горелки составляет 0,8,1 и 1,2 от расхода подаваемого на продувочные фурмы и составляет соответственно 800, 1000 и 1200 м3/час на одну горелку. Данные о влиянии соотношения расхода кислорода на горелки к расходу на продувочные фурмы, на длительность периодов плавления и доводки, содержание окиси углерода в дымовых газах при оптимальном расположении горелок по отношению к расплаву на расстоянии, равном 0,5 м, приведены в табл.3. 9960 10 При подаче кислорода на горелку в коЛучшие технико-экономические показаличестве меньшем, чем на продувочную тели работы печи относятся к условиям, когфурму (при отношении меньшем чем 1), нада расход кислорода на горелку был равен блюдается недожог окиси углерода (1,4% расходу на сводовые фурмы, то есть при их СО в дымовых газах на выходе из печи), 5 отношении, равном 1. вследствие чего увеличиваются длительПо сравнению с прототипом использоность плавки, в том числе периодов плавлевание сводовых горелок, перемещающихся ния и доводки, удельный расход топлива и в вертикально-поступательном направлеснижается производительность печи. нии, для нагрева шихты в периоды завалки 10 и прогрева и использование этих горелок При подаче кислорода на сводовую годля дожигания окиси углерода с расходом релку в отношении к его подаче на фурму кислорода на горелку, равным расходу на больше, чем 1, снижается стойкость задней продувочную Фурму, в период плавления и доводки позволило сократить удельные раси передней стенок, вследствие чего увеличивается период заправки и длительность 15 ходы топлива на 10%, чугуна - 1,8%, увелиплавки в целом и увеличивается расход топчить производительность печи на 7,1%, лива. стойкость свода на 14%. Таблица 1 Расстояние между сводом печи и торцом головки горелки при ее положении в верхней крайней точке, числитель мм, знаменатель - кратность высоты свода Расстояние между шихтой и торцом головки горелки при ее положении в крайней нижней точке, числитель- мм, знаменатель -кратность высоты свода Содержание СО в дымовых газах на выходе из печи, % Удельный расход топлива, кг/т Стойкость свода, кол-во пла 3200 0,10 1120 0,35 1280 0,20 880 0,275 320 640 880 0,10 0,20 0,275 1120 0,35 1280 0,40 1,2 0 0 0 0 120 110 109,8 110,0 115 200 220 240 240 240 640 0,4 вок Таблица 2 Параметры Расстояние между нижним торцом головки горелки и поверхностью ванны -Н, м Расстояние между осью продувочной фурмы и торцом головки горелки, В, м По предлагаемому способу По прототипу 0.1 0,3 0,5 0,7 0,9 0,5 0,5 0,5 0,5 0,5 9960 11 12 Продолжение табл.2 Параметры Угол наклона продольной оси струй кислорода к вертикальной оси горелки, град. Длительность плавки, час Длительность периода плавления и доводки, час Удельный расход условного топлива, кг/т Содержание окислов железа в конечном шлаке, % Выход годной стали, % Производительность печи, т/час Стойкость свода, кол-во пла По предлагаемому способу По прототипу 45 45 45 45 45 45 9,85 4,37 9,84 4,36 9,80 4,30 9,88 4,38 10,10 4,60 10.5 114,5 112,4 109,8 112,0 116.4 122,0 17,41 16,00 15,82 15,80 15,80 15,80 90.08 44,10 90,65 44,39 91,20 44,89 91,20 44,63 91,20 43,50 91,20 41,90 240 240 240 240 240 210 5,0 вок Таблица 3 Параметры По предлагаемому способу По прототипу Отношение расходов кислорода, подаваемого на горелку, к расходу на фурму Длительность плавки, час Длительность периодов плавления и доводки, час Длительность периодов заправки, 0,8 1 1,2 10,1 9,8 10,0 10,5 4,5 4,3 4,3 5,0 • 10 10 18 12 3200 4000 4800 114,0 572 109,9 112,8 569 574 122 579 43,1 240 1.4 44,89 43,96 41,9 240 231 0 210 1.8 мин Суммарный расход кислорода на горелки, м3/час Удельный расход топлива, кг/т Удельный расход чугуна, кг/т Производительность печи, т/час Стойкость свода, кол-во плавок Содержание СО в дымовых газах на выходе из печи, % 0 9960 Техред М.Моргентал Упорядник Замовлення 4560 Коректор Л.ФІль Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for smelting of steel

Автори англійськоюLobachov Viacheslav Tymofiiovych, Bahrii Oleksandr Ivanovych, Brodskyi Serhii Serhiiovych, Kuzminykh Borys Leonidovych, Nesvit Volodymyr Vasyliovych, Sytalo Oleksandr Oleksiiovych, Botvynskyi Viktor Yakovych, Karpenko Oleksandr Oleksandrovych, Poliakov Volodymyr Fedorovych, Shvedcheko Viktor Ivanovych, Khylko Heorhii Mykhailovych, Zaivyi Oleksandr Mykolaiovych

Назва патенту російськоюСпособ выплавки стали

Автори російськоюЛобачов Вячеслав Тимофеевич, Багрий Александр Иванович, Бродский Сергей Сергеевич, Кузьминых Борис Леонидович, Несвит Владимир Васильевич, Ситало Александр Алексеевич, Ботвинский Виктор Яковлевич, Карпенко Александр Александрович, Поляков Владимир Федорович, Шведченко Виктор Иванович, Хилько Георгий Михайлович, Зайвый Александр Николаевич

МПК / Мітки

МПК: C21C 5/04

Мітки: виплавки, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/12-9960-sposib-viplavki-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі</a>

Попередній патент: Спосіб виплавки металу у подовій печі

Наступний патент: Синхронізуючий пристрій в коробці передач автомобіля

Випадковий патент: П`єзоелектричний трансформатор