Пристрій для дослідження автоколивань при точінні

Номер патенту: 101906

Опубліковано: 12.10.2015

Автори: Кондратюк Едуард Васильович, Внуков Юрій Миколайович, Кучугуров Марк Валерійович, Дядя Сергій Іванович

Формула / Реферат

1. Пристрій для дослідження автоколивань при точінні, що містить корпус, в якому закріплено різець за допомогою болтів, на різці встановлено датчики вимірювання вібрацій, які підключено до блока запису та цифрової обробки сигналів, який відрізняється тим, що корпус має коробчасту форму з переднім прямокутним і центральним повздовжнім пазами, зверху якого розташовано різьбові отвори для кріплення кришки за допомогою гвинтів, на передньому прямокутному пазу корпусу розташовано два взаємно-перпендикулярні отвори, в яких встановлено безконтактні струмовихрові датчики переміщень, що фіксують положення різцевої головки в горизонтальному та вертикальному напрямках, які підключено до блока запису і цифрової обробки сигналу, що складається з електронно-обчислювальної машини та аналого-цифрового перетворювача, кришка має набір різьбових отворів для встановлення гвинтів, що фіксують пружний елемент в центральному повздовжньому пазу корпусу в різних положеннях, що встановлено між двома призмами, які фіксуються кришкою та гвинтами, пружний елемент складається з базової, робочої та консольної частин, які мають круглий поперечний перетин, базову частину пружного елемента вставлено між двома призмами, робочу частину пружного елемента виконано у вигляді круглого стрижня з прямокутним хвостовиком, який встановлено у паз різцевої головки та закріплено гвинтами, консольну частину вставлено у наскрізний отвір резинового демпферу, що розташовано у центральному повздовжньому пазу корпусу, різцева головка має прямокутну форму, консольна частина різцевої головки має горизонтальну та похилу робочі поверхні, на похилій робочій поверхні різцевої головки розташовано різьбовий отвір, до якого фіксується ріжуча пластина та підкладна пластина за допомогою гвинта, горизонтальна робоча поверхня різцевої головки має різьбовий отвір до якого встановлено і зафіксовано базуючий елемент за допомогою гвинта, ріжуча пластина має трикутну форму, ріжуча кромка співпадає з віссю пружного елемента, та утворює головний кут в плані φ=90° при встановленні ріжучої пластини.

2. Пристрій за п. 1, який відрізняється тим, що робоча частина пружного елемента має прямокутний поперечний переріз із різною його орієнтацією відносно горизонтальної осі.

Текст

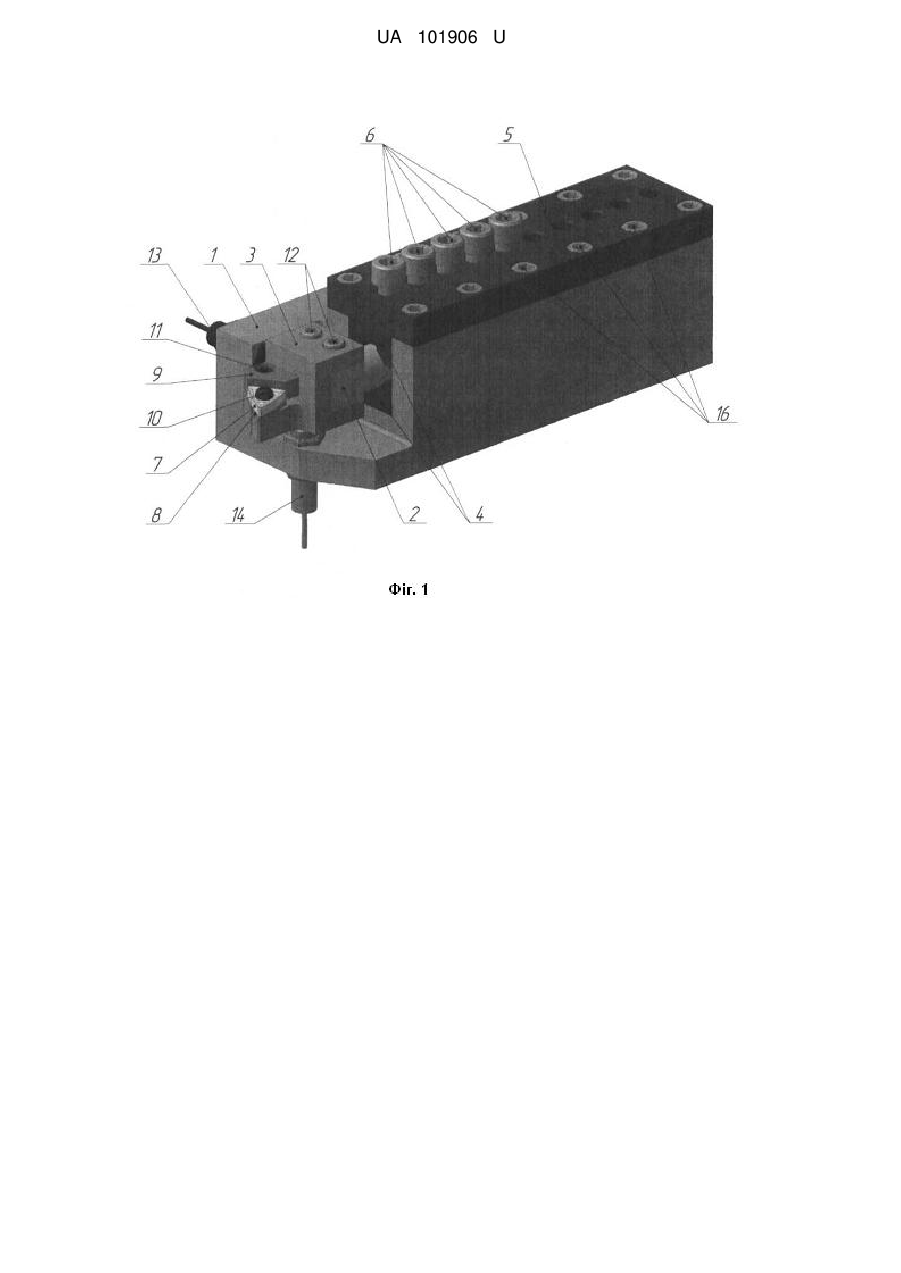

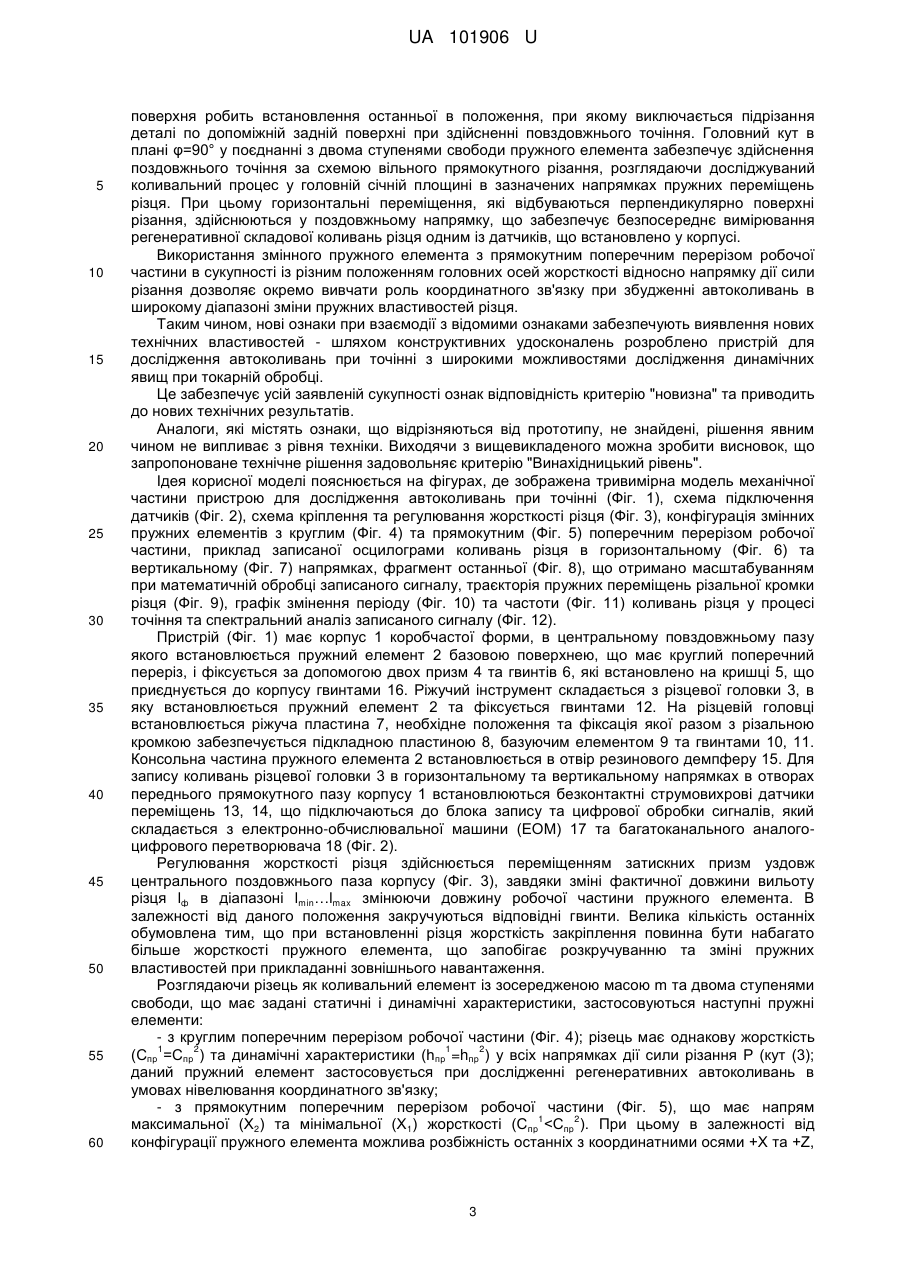

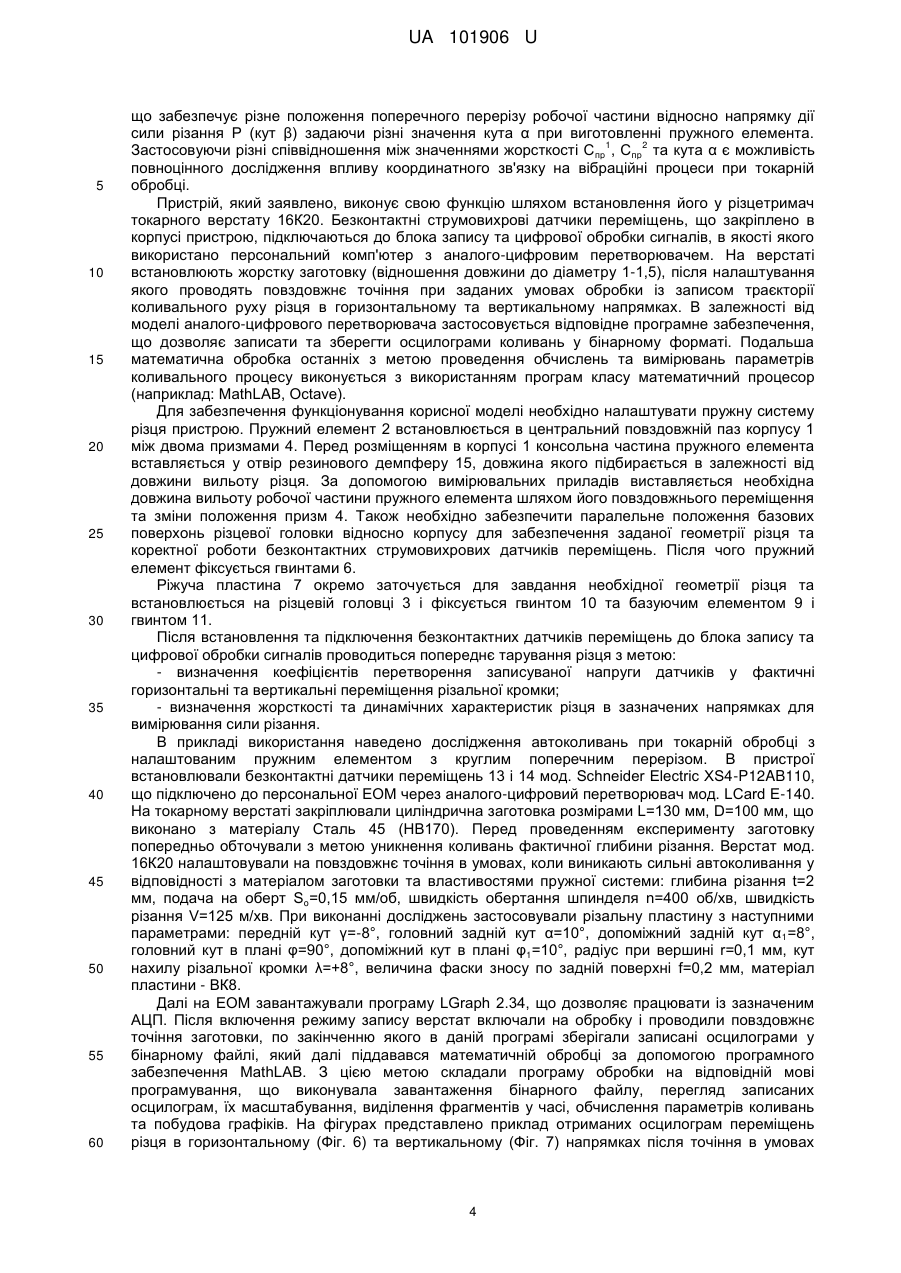

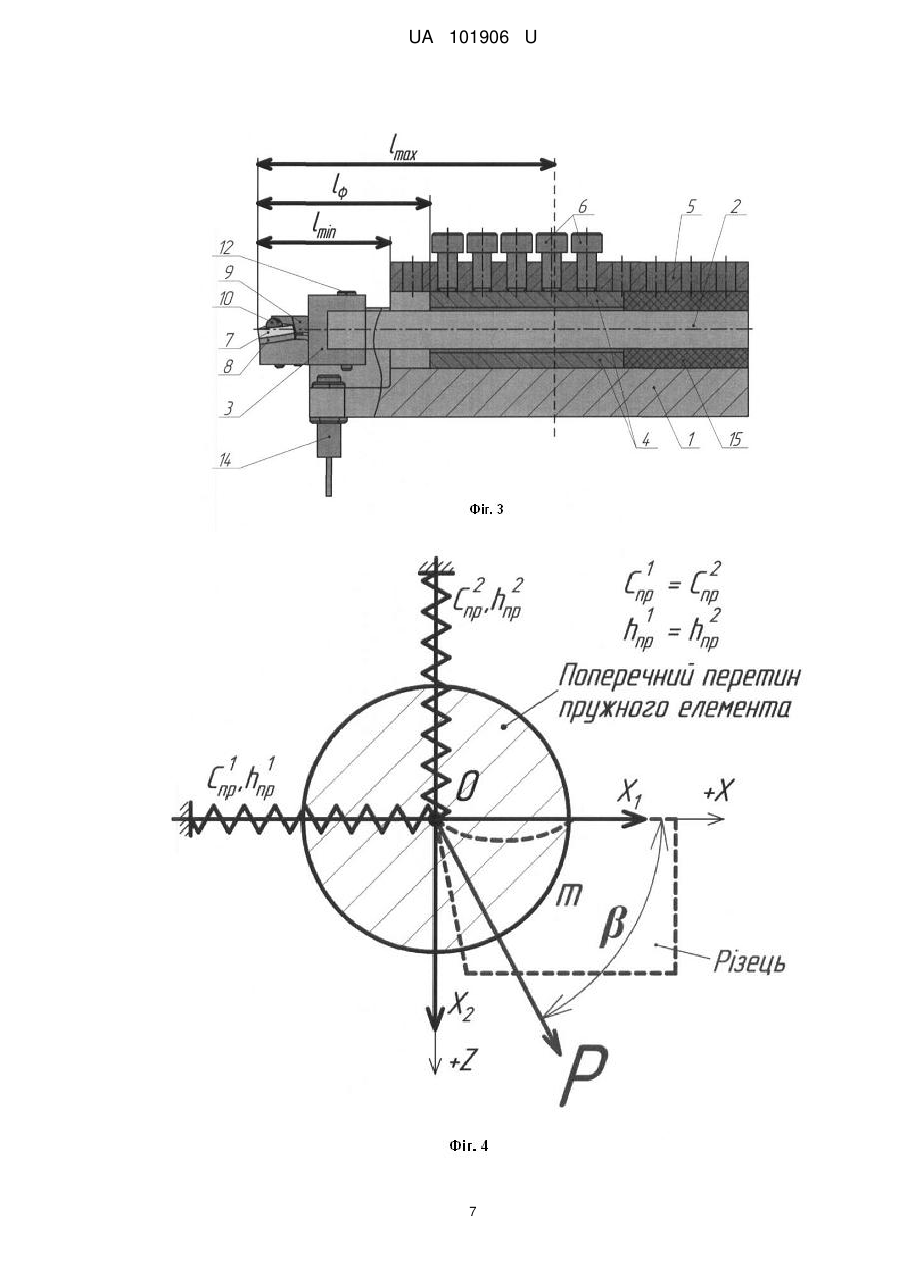

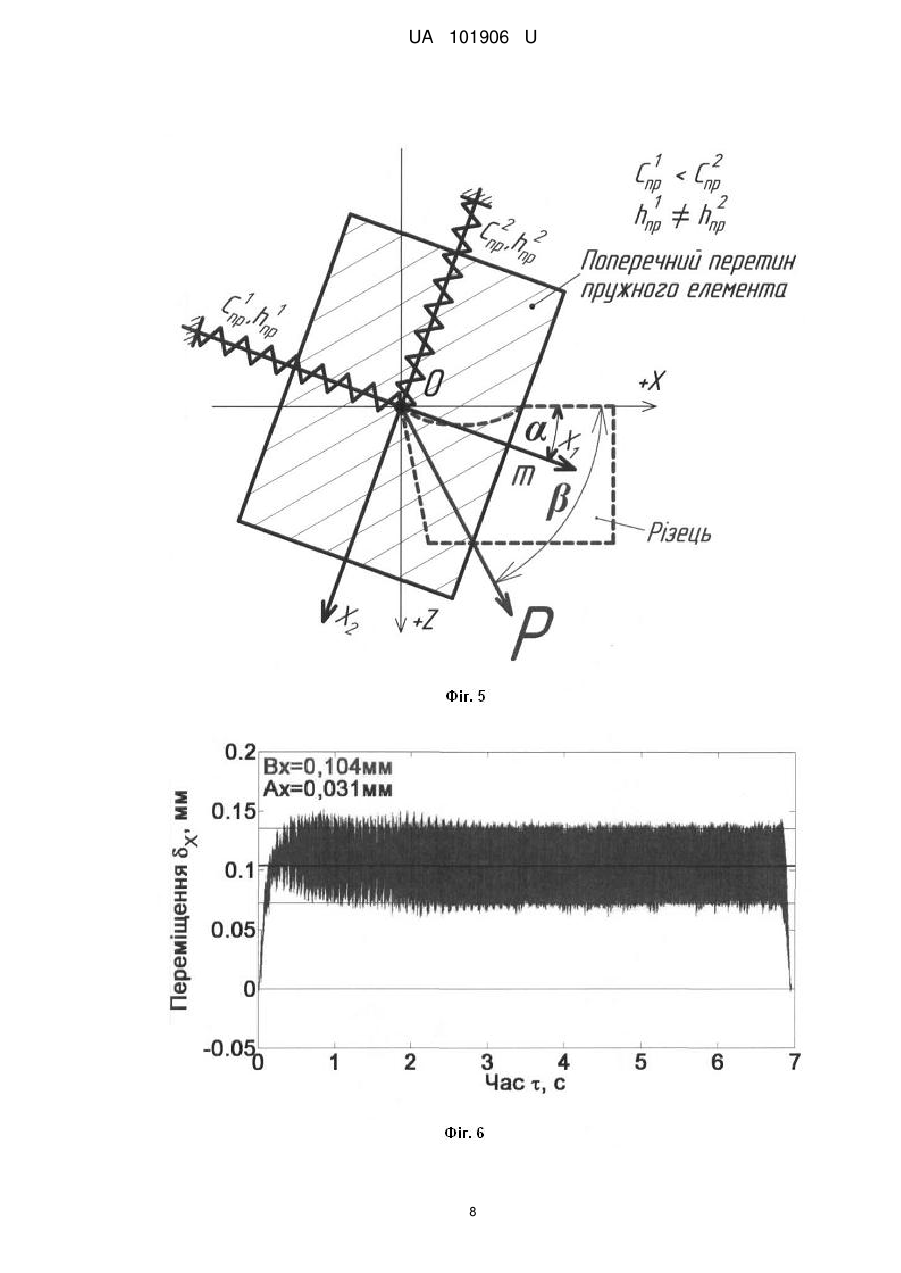

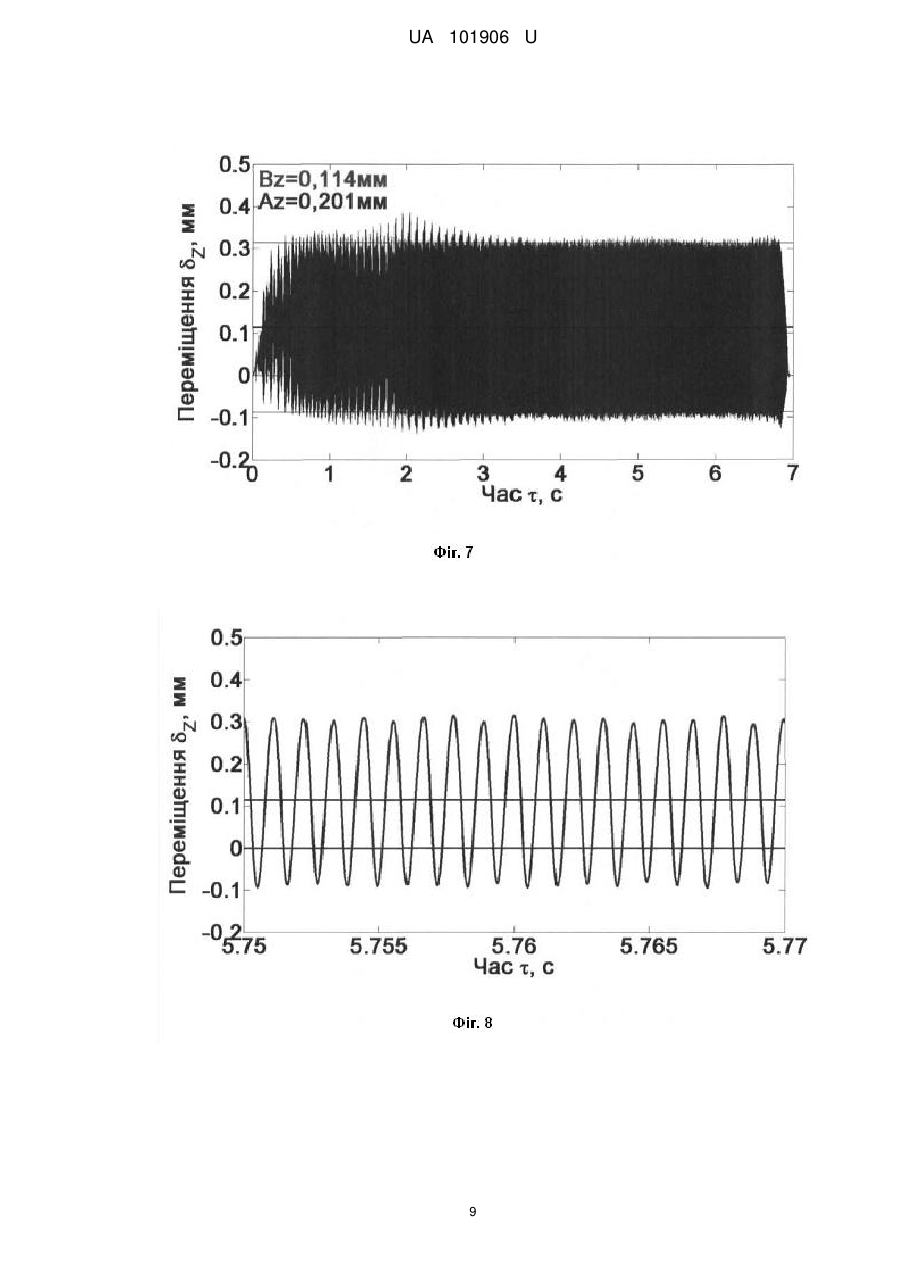

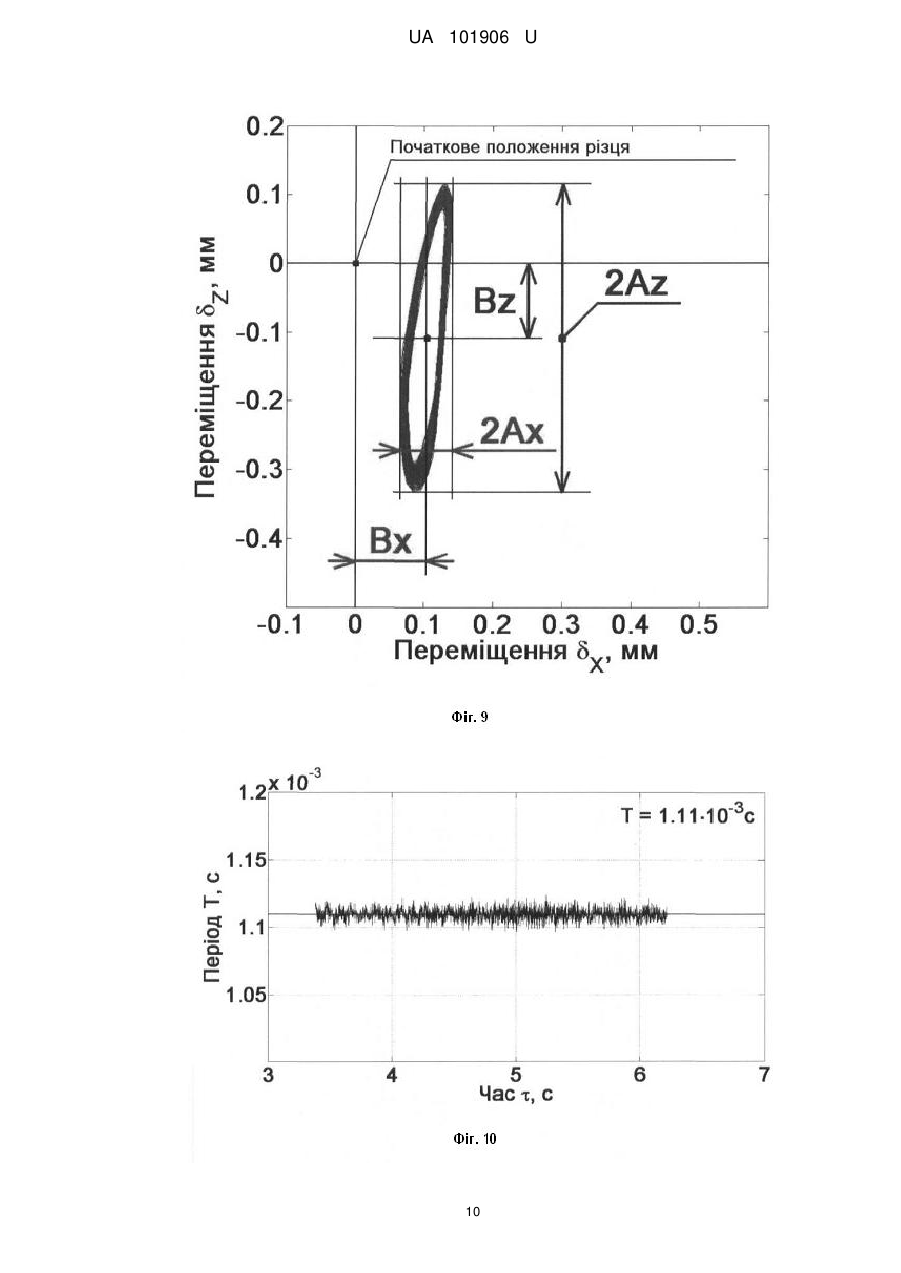

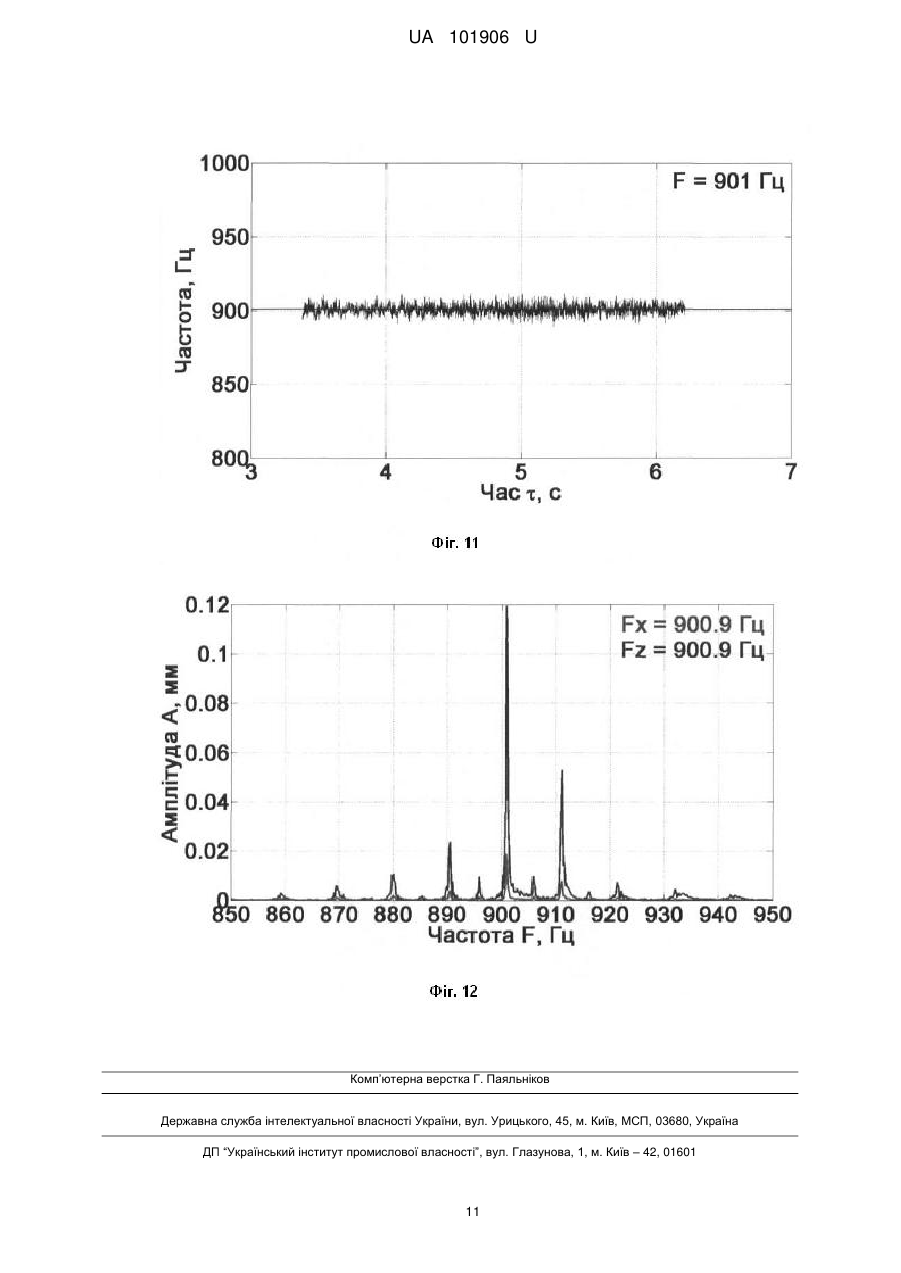

Реферат: Пристрій для дослідження автоколивань при точінні містить корпус, в якому закріплено різець за допомогою болтів, на різці встановлено датчики вимірювання вібрацій, які підключено до блока запису та цифрової обробки сигналів. Корпус має коробчасту форму з переднім прямокутним і центральним повздовжнім пазами, зверху якого розташовано різьбові отвори для кріплення кришки за допомогою гвинтів, на передньому прямокутному пазу корпусу розташовано два взаємно-перпендикулярні отвори, в яких встановлено безконтактні струмовихрові датчики переміщень, які підключено до блока запису і цифрової обробки сигналу, що складається з електронно-обчислювальної машини та аналого-цифрового перетворювача, кришка має набір різьбових отворів для встановлення гвинтів, що встановлено між двома призмами, які фіксуються кришкою та гвинтами, пружний елемент складається з базової, робочої та консольної частин, які мають круглий поперечний перетин, базову частину пружного елемента вставлено між двома призмами, робочу частину пружного елемента виконано у вигляді круглого стрижня з прямокутним хвостовиком. UA 101906 U (12) UA 101906 U UA 101906 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі операцій обробки металів різанням, конкретно стосується конструкції пристрою, що дозволяє записувати та досліджувати автоколивання різця при точінні, які обумовлені різними причинами, у тому числі й регенеративні коливання, що діють в горизонтальному напрямку перпендикулярно поверхні різання деталі та автоколивання, що збуджуються за рахунок координатного зв'язку досліджуваної пружної системи інструменту. Відома конструкція пристрою контролю процесу різання при токарній обробці [1], що містить різець, коливання якого досліджуються. На ньому закріплена муфта, на якій радіально розташовані в одній площині три датчики віброакустичного сигналу - акселерометри, що дозволяють вимірювати внутрішню напругу, яка виникає в різці під дією сили різання. Пристрій також має власну систему регулювання, яка аналізує сигнали датчиків. У відповідності з рівнем амплітуди сигналу на кожному з них, пристрій корегує положення муфти відповідно до напрямку вектора сили різання. Таким чином, забезпечується високий рівень вібраційного сигналу незалежно від дії зовнішнього навантаження. Недоліком даної конструкції є відсутність зовнішнього блока запису та цифрової обробки сигналів. Оцінка стану процесу токарної обробки здійснюється візуально за допомогою відлікового пристрою, який фіксує напрямок статичної складової зусилля різання, що повністю нівелює динамічну складову сигналів датчиків. Прототипом вибрана відома конструкція пристрою для моніторингу стану ріжучого інструменту шляхом вимірювання складових сил різання та вібрації [2], що має корпус у вигляді трикомпонентного динамометра, який вимірює вертикальну, повздовжню та поперечну складові сили різання. В нього встановлено різець, вібрації якого досліджуються. До нього закріплено два датчики віброакустичного сигналу, що фіксують віброприскорення інструменту в повздовжньому та поперечному напрямках. Останні разом із датчиками, що містить динамометр, підключаються до персонального комп'ютера через багатоканальний аналогоцифровий перетворювач (АЦП), фільтри та схеми інтегрування, де здійснюється запис та подальша обробка сигналів. Недоліком даної конструкції є складна досліджувана пружна система інструменту, що складається з пружної системи динамометру і пружної системи різця. Кожна з них має власні статичні і динамічні характеристики, а також декілька ступенів свободи. Вібрації при токарній обробці виникають, як за рахунок явищ у зоні різання, так і координатних зв'язків даної пружної системи. Тому збільшення числа ступенів свободи та різні властивості елементів пружної системи різця додатково ускладнюють дослідження процесу точіння в динаміці. Також недоліком даного пристрою є відсутність можливості регулювання статичних і динамічних характеристик зазначеної пружної системи різця. Динамометр, що використовують вимірювальний прилад з фіксованими значеннями власної жорсткості в трьох взаємоперпендикулярних напрямках, які дозволяють отримати точні значення діючих складових зусилля різання. Це робить неможливим здійснювати регулювання його пружних властивостей без повторного тарування. Для виконання механічної обробки застосовуються різці стандартної конструкції, що використовуються на виробництві, які мають високу жорсткість без можливості регулювання його статичних і динамічних характеристик. Використання в даній конструкції акселерометрів значно ускладнює вимірювальну систему, застосовуючи фільтри сигналів та схеми інтегрування. При цьому акселерометри характеризуються високою чутливістю в діапазоні високих частот, порядку декілька кілогерц і вище. Тому вони не підходять для запису якісного сигналу в умовах, коли частота коливань різця складає близько 1 кГц. В основу корисної моделі поставлено задачу розробити пристрій, який дозволяє проводити точіння різцем, що має максимально спрощену пружну систему з можливістю регулювання її статичних і динамічних характеристик із безпосереднім записом вібраційних переміщень різальної кромки. Поставлена задача вирішується тим, що пристрій має цільний корпус коробчастої форми з центральним повздовжнім і переднім прямокутним пазами. В центральному пазу встановлюється різець, що має збірну конструкцію і складається з різцевої головки та пружного елемента. В передньому прямокутному пазу корпусу встановлюються безконтактні струмовихрові датчики, що безпосередньо фіксують коливальні переміщення різцевої головки в горизонтальному та вертикальному напрямках, які підключаються до блока запису та цифрової обробки сигналів. Різцева головка має прямокутну форму з пазом, в якому кріпиться пружний елемент за допомогою гвинтів та консольною частиною, на якій розташовано трикутна ріжуча пластина з елементами її кріплення та базування. Форма та розміри останніх забезпечують збіг різальної 1 UA 101906 U 5 10 15 20 25 30 35 40 45 50 55 60 кромки з віссю пружного елемента та утворення головного кута в плані φ=90°. Це дає можливість уникнути появу крутильних коливань та безпосередньо вимірювати регенеративну складову пружних переміщень різця в поздовжньому напрямку перпендикулярно поверхні різання нівелюючи впливу координатного зв'язку та появу крутильних коливань. Пружний елемент має: - робочу частину, яка виконана у формі круглого стрижня з прямокутним хвостовиком, яким кріпиться до різцевої головки, що визначає пружні властивості різця в залежності від її довжини та поперечного перерізу; - базову частину, що має круглий поперечний переріз і закріплюється в корпусі між двома призмами за допомогою гвинтів у кришці; - консольну частину, що є продовженням базової частини, і також має круглий поперечний переріз, яка дозволяє здійснювати додаткове регулювання положення призм в корпусі. Регулювання жорсткості пружного елемента виконується за рахунок переміщення призм уздовж центрального повздовжнього паза корпусу, що змінює фактичну довжину робочої частини пружного елемента і відповідно довжину вильоту різця. Зміна динамічних характеристик здійснюється за рахунок коробчастої форми корпусу, пази якого заповнюються демпфуючим середовищем. Також, гвинти, що з'єднують різцеву головку з пружним елементом, дозволяють встановити додаткову масу на пружний елемент, що змінює динамічні властивості різця. З метою зміни пружних властивостей різця в залежності від напрямку прикладання зовнішнього навантаження силою різання, в пристрої застосовуються наступні змінні пружні елементи: - з круглим поперечним перерізом робочої частини - забезпечується однакова жорсткість різця у всіх напрямках дії сили; - з прямокутним поперечним перерізом робочої частини - забезпечується різна жорсткість різця в залежності від напрямку дії зовнішнього навантаження. Коробчаста форма корпусу з центральним прямокутним пазом забезпечує надійне встановлення різця із можливістю регулювання довжини його вильоту. Висока жорсткість кріплення забезпечується кришкою з набором різьбових отворів і гвинтів, які одночасно прижимають призми з пружним елементом. Така конфігурація робить неможливим змінення пружних властивостей різця при прикладанні сили різання як зовнішнього навантаження. При цьому в залежності від положення призм гвинти закручуються у відповідні отвори. Таким чином висока надійність кріплення пружного елемента забезпечується уздовж всієї довжини центрального паза корпусу, що дає широкий діапазон регулювання довжини вильоту різця. При зміні динамічних характеристик різця шляхом заповнення пазів пристрою демпфуючим середовищем виключається його руйнування та зміна демпфуючих властивостей за рахунок коробчастої форми корпусу та встановленої кришки. Передній прямокутний паз корпусу дозволяє встановити безконтактні струмовихрові датчики переміщень різцевої головки в безпечному положенні, при якому останні повністю закриті від зони різання, що робить неможливим їх пошкодження при стружкоутворенні. Використання двох безконтактних струмовихрових датчиків переміщень забезпечує запис переміщень різцевої головки в горизонтальному та вертикальному напрямках в умовах відсутності їх взаємного контакту, що забезпечує високу надійність вимірювальної системи. Дані засоби вимірювання характеризуються високою точністю вимірювання переміщень (порядку 0,00001 мм), стабільністю показань та надійністю роботи в діапазоні низьких частот від 0 до 3 кГц, що дозволяє вимірювати коливання різця у всьому діапазоні регулювання його статичних і динамічних характеристик. Використання безконтактних струмовихрових датчиків переміщень дозволяє уникнути застосування додаткових схем фільтрації та інтегрування сигналу, що забезпечує просту схему їх підключення до блока запису та цифрової обробки сигналів. Збірна конструкція різця дозволяє застосовувати змінні пружні елементи із різними пружними властивостями, що дає можливість розширити межі регулювання жорсткості за рахунок геометрії останнього, а також завдання різних пружних властивостей в залежності від напрямку дії зовнішнього навантаження. Положення пружного елемента в корпусі забезпечує максимальне спрощення дослідної пружної системи різця завдяки тому, що останній має два ступеня свободи в горизонтальному та вертикальному напрямках. Завдяки розмірам пружного елемента забезпечується знижена жорсткість різця у порівнянні з жорсткістю інших елементів системи верстат - пристрій - деталь, що сприяє виникненню досліджуваних автоколивань при точінні. Наявність горизонтальної та похилої робочих поверхонь консольної частини різцевої головки забезпечує надійне кріплення базуючого елемента та ріжучої пластини. Похила робоча 2 UA 101906 U 5 10 15 20 25 30 35 40 45 50 55 60 поверхня робить встановлення останньої в положення, при якому виключається підрізання деталі по допоміжній задній поверхні при здійсненні повздовжнього точіння. Головний кут в плані φ=90° у поєднанні з двома ступенями свободи пружного елемента забезпечує здійснення поздовжнього точіння за схемою вільного прямокутного різання, розглядаючи досліджуваний коливальний процес у головній січній площині в зазначених напрямках пружних переміщень різця. При цьому горизонтальні переміщення, які відбуваються перпендикулярно поверхні різання, здійснюються у поздовжньому напрямку, що забезпечує безпосереднє вимірювання регенеративної складової коливань різця одним із датчиків, що встановлено у корпусі. Використання змінного пружного елемента з прямокутним поперечним перерізом робочої частини в сукупності із різним положенням головних осей жорсткості відносно напрямку дії сили різання дозволяє окремо вивчати роль координатного зв'язку при збудженні автоколивань в широкому діапазоні зміни пружних властивостей різця. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - шляхом конструктивних удосконалень розроблено пристрій для дослідження автоколивань при точінні з широкими можливостями дослідження динамічних явищ при токарній обробці. Це забезпечує усій заявленій сукупності ознак відповідність критерію "новизна" та приводить до нових технічних результатів. Аналоги, які містять ознаки, що відрізняються від прототипу, не знайдені, рішення явним чином не випливає з рівня техніки. Виходячи з вищевикладеного можна зробити висновок, що запропоноване технічне рішення задовольняє критерію "Винахідницький рівень". Ідея корисної моделі пояснюється на фігурах, де зображена тривимірна модель механічної частини пристрою для дослідження автоколивань при точінні (Фіг. 1), схема підключення датчиків (Фіг. 2), схема кріплення та регулювання жорсткості різця (Фіг. 3), конфігурація змінних пружних елементів з круглим (Фіг. 4) та прямокутним (Фіг. 5) поперечним перерізом робочої частини, приклад записаної осцилограми коливань різця в горизонтальному (Фіг. 6) та вертикальному (Фіг. 7) напрямках, фрагмент останньої (Фіг. 8), що отримано масштабуванням при математичній обробці записаного сигналу, траєкторія пружних переміщень різальної кромки різця (Фіг. 9), графік змінення періоду (Фіг. 10) та частоти (Фіг. 11) коливань різця у процесі точіння та спектральний аналіз записаного сигналу (Фіг. 12). Пристрій (Фіг. 1) має корпус 1 коробчастої форми, в центральному повздовжньому пазу якого встановлюється пружний елемент 2 базовою поверхнею, що має круглий поперечний переріз, і фіксується за допомогою двох призм 4 та гвинтів 6, які встановлено на кришці 5, що приєднується до корпусу гвинтами 16. Ріжучий інструмент складається з різцевої головки 3, в яку встановлюється пружний елемент 2 та фіксується гвинтами 12. На різцевій головці встановлюється ріжуча пластина 7, необхідне положення та фіксація якої разом з різальною кромкою забезпечується підкладною пластиною 8, базуючим елементом 9 та гвинтами 10, 11. Консольна частина пружного елемента 2 встановлюється в отвір резинового демпферу 15. Для запису коливань різцевої головки 3 в горизонтальному та вертикальному напрямках в отворах переднього прямокутного пазу корпусу 1 встановлюються безконтактні струмовихрові датчики переміщень 13, 14, що підключаються до блока запису та цифрової обробки сигналів, який складається з електронно-обчислювальної машини (ЕОМ) 17 та багатоканального аналогоцифрового перетворювача 18 (Фіг. 2). Регулювання жорсткості різця здійснюється переміщенням затискних призм уздовж центрального поздовжнього паза корпусу (Фіг. 3), завдяки зміні фактичної довжини вильоту різця lф в діапазоні lmin…lmax змінюючи довжину робочої частини пружного елемента. В залежності від даного положення закручуються відповідні гвинти. Велика кількість останніх обумовлена тим, що при встановленні різця жорсткість закріплення повинна бути набагато більше жорсткості пружного елемента, що запобігає розкручуванню та зміні пружних властивостей при прикладанні зовнішнього навантаження. Розглядаючи різець як коливальний елемент із зосередженою масою m та двома ступенями свободи, що має задані статичні і динамічні характеристики, застосовуються наступні пружні елементи: - з круглим поперечним перерізом робочої частини (Фіг. 4); різець має однакову жорсткість 1 2 1 2 (Спр =Спр ) та динамічні характеристики (h пр =hпр ) у всіх напрямках дії сили різання Р (кут (3); даний пружний елемент застосовується при дослідженні регенеративних автоколивань в умовах нівелювання координатного зв'язку; - з прямокутним поперечним перерізом робочої частини (Фіг. 5), що має напрям 1 2 максимальної (Х2) та мінімальної (Х1) жорсткості (Спр

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G06F 7/06, B23Q 17/12, G06F 15/00

Мітки: дослідження, точінні, автоколивань, пристрій

Код посилання

<a href="https://ua.patents.su/13-101906-pristrijj-dlya-doslidzhennya-avtokolivan-pri-tochinni.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дослідження автоколивань при точінні</a>

Попередній патент: Спосіб виготовлення штучної вощини

Наступний патент: Пристрій для осьового ізостатичного пресування порошкових матеріалів

Випадковий патент: Піскометний пристрій