Спосіб і реактор для окислення вуглеводню

Формула / Реферат

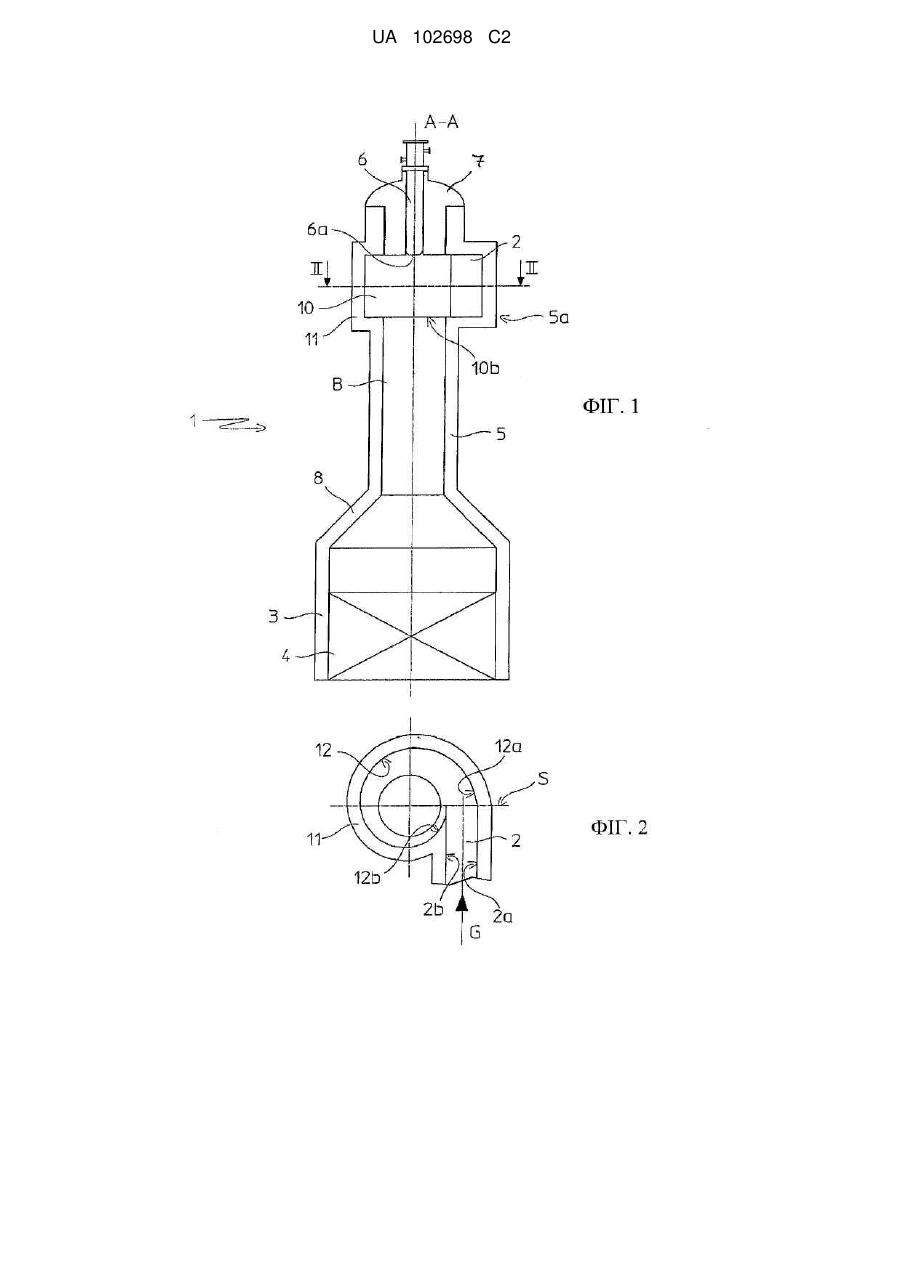

1. Реактор (1) для проведення реакції вуглеводневмісної сировини (G) з потоком окислювача, що включає корпус (3), який визначає межі камери згоряння (В), щонайменше осьовий пальник (6) для подачі потоку окислювача в камеру згоряння (В) і впуск (2) для вуглеводневмісної сировини (G), який відрізняється тим, що він оснащений вихровою камерою (10), з'єднаною зі згаданим впуском (2) і розташованою нижче по потоку від зазначеного пальника (6) і вище по потоку від камери згоряння (В) з можливістю сполучення з ними, причому впуск (2) і вихрова камера (10) виконані з можливістю надання вихрового руху вуглеводневмісній сировині (G) навколо осі (А-А) реактора (1).

2. Реактор за п. 1, у якому корпус (3) має горловину (5), яка обмежує щонайменше частину камери згоряння (В), та яка включає частину зі збільшеним поперечним перерізом, що обмежує вихрову камеру (10), і з'єднана із впуском (2) вуглеводневмісної сировини.

3. Реактор за п. 2, у якому вихрова камера (10) розміщена на верхній частині горловини (5).

4. Реактор за п. 1 або 2, у якому між вихровою камерою (10) і наконечником (6а) пальника (6) є проміжок, що утворює передкамеру (20) нижче по потоку від пальника (6) і вище вихрової камери (10).

5. Реактор за будь-яким з попередніх пунктів, у якому вихрова камера (10) обмежена збоку бічною стінкою (11) зі спіралевидною внутрішньою поверхнею (12) з поступовим зменшенням відстані цієї внутрішньої поверхні (12) від осі (А-А) установки конверсії (1), починаючи від впускної секції (S) впуску (2) вуглеводневмісної сировини.

6. Реактор за п. 5, у якому згадана спіралевидна внутрішня поверхня (12) вихрової камери (10) виконана з покриттям кута близько 360 градусів.

7. Реактор за п. 6, у якому згадана поверхня (12) має один кінець (12а), підігнаний до внутрішньої стінки (2а) впуску (2) вуглеводневмісної сировини біля впускної секції (S), і протилежний кінець (12b), підігнаний до протилежної внутрішньої поверхні (2b) згаданого впуску (2).

8. Реактор за п. 6 або 7, у якому згадана спіралевидна внутрішня поверхня (12) виконана у вигляді логарифмічної спіральної поверхні, що має профіль поперечного перерізу, що відповідає логарифмічній спіралі.

9. Реактор за будь-яким з пунктів 1-4, у якому вихрова камера (10) збоку обмежена бічною стінкою (11) із циліндричною внутрішньою поверхнею (12).

10. Реактор за будь-яким з пунктів 1-9, у якому корпус (3) містить каталітичний шар (4) і камера згоряння (В) розташована над цим каталітичним шаром (4).

11. Реактор за будь-яким з пунктів 1-10, що являє собою установку автотермічної конверсії, установку вторинної конверсії вуглеводневмісної сировини або газогенератор неповного окислення.

12. Спосіб проведення реакції вуглеводневмісної сировини (G) з потоком окислювача усередині камери згоряння (В), у якому згаданий потік окислювача подають у камеру згоряння (В) у напрямку осі (А-А) камери згоряння (В), який відрізняється тим, що газовому потоку (G), що входить у камеру згоряння, надають вихровий рух навколо зазначеної осі (А-А).

13. Спосіб за п. 12, у якому згадана вуглеводневмісна сировина (G) усередині камери згоряння (В) отримує по суті вісесиметричне поле швидкостей при подачі даного потоку в камеру згоряння по спіралевидній траєкторії.

14. Спосіб за п. 13, у якому згадана спіралевидна траєкторія слідує ходу логарифмічної спіралі навколо осі (А-А) камери згоряння (В).

15. Спосіб за будь-яким з пунктів 12-14, у якому згадана вуглеводневмісна сировина (G) являє собою газовий потік, що містить газоподібний(і) вуглеводень(і), такий як природний газ або метан, або газоподібний потік, що містить суспендовану тверду горючу речовину, наприклад вугільний пил або сажу, або газоподібний потік, що містить дисперговані рідкі вуглеводні, а потік окислювача містить повітря, збагачене повітря або чистий кисень.

Текст

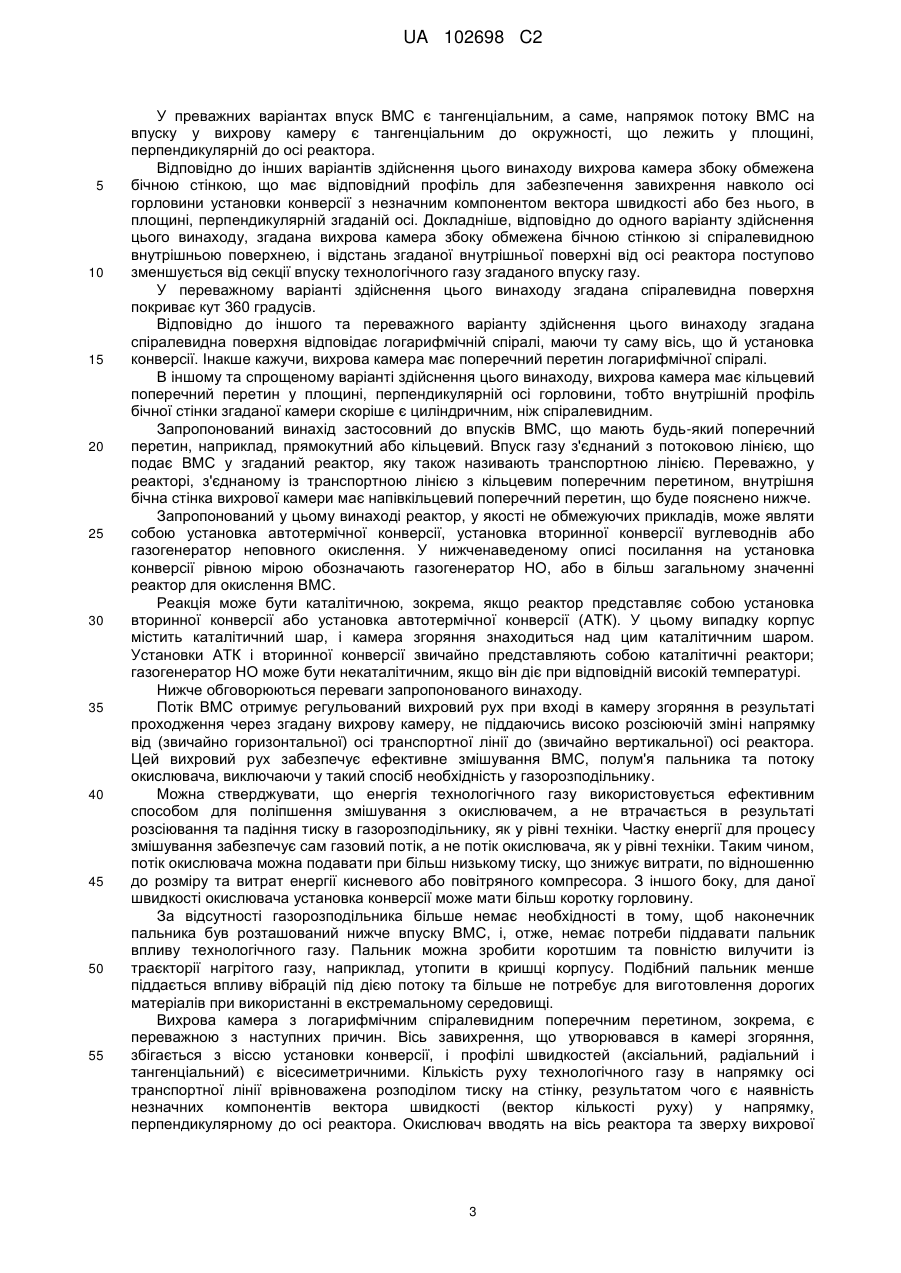

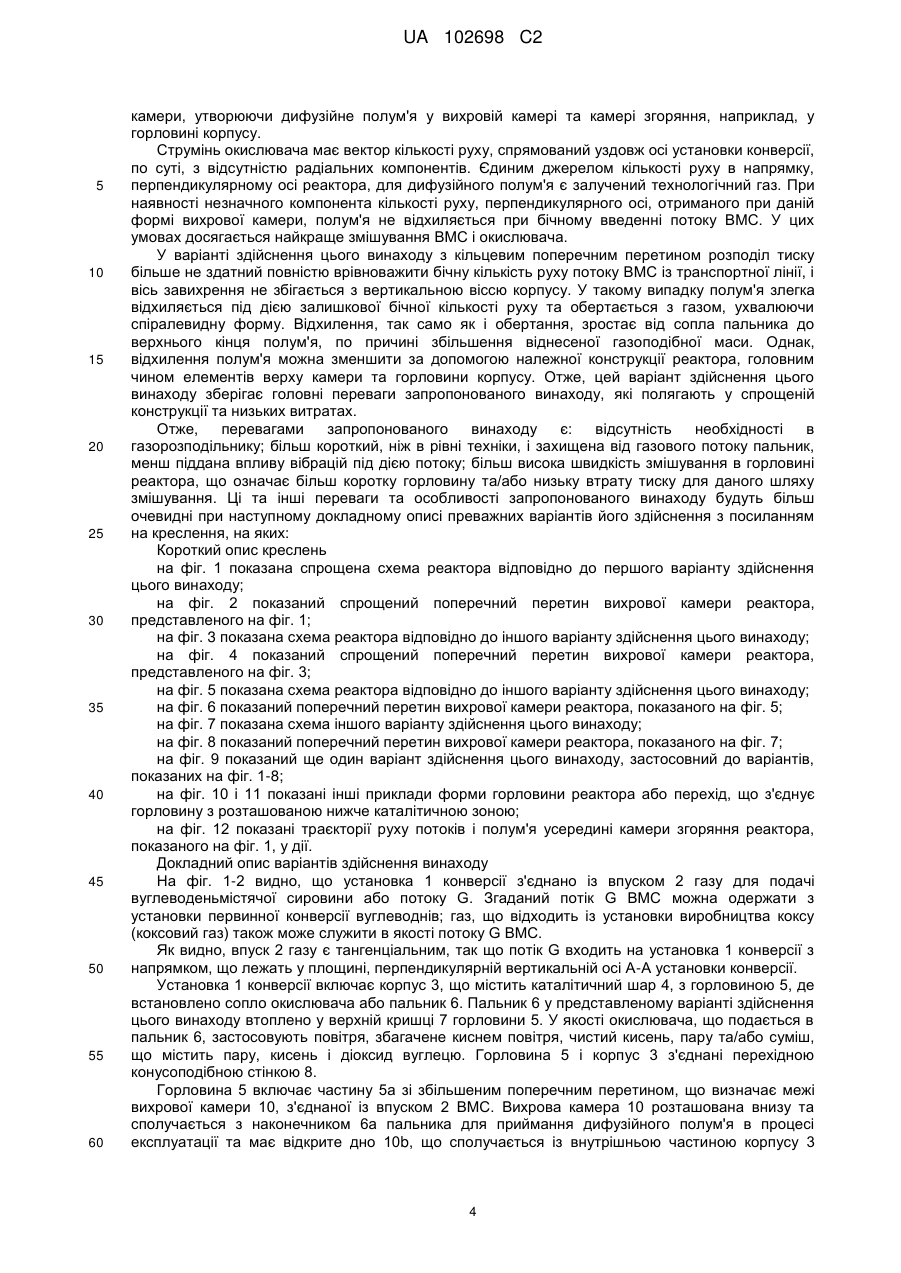

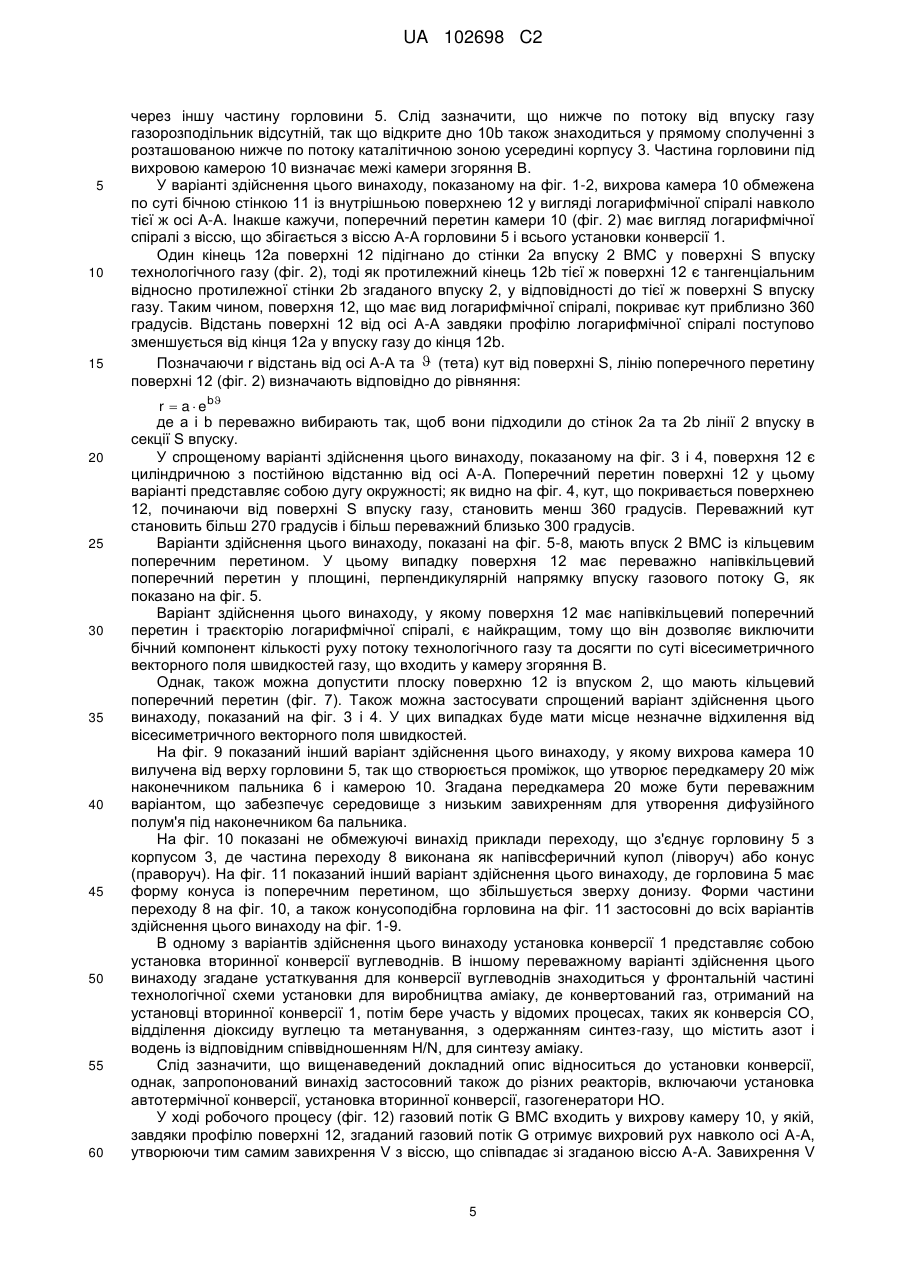

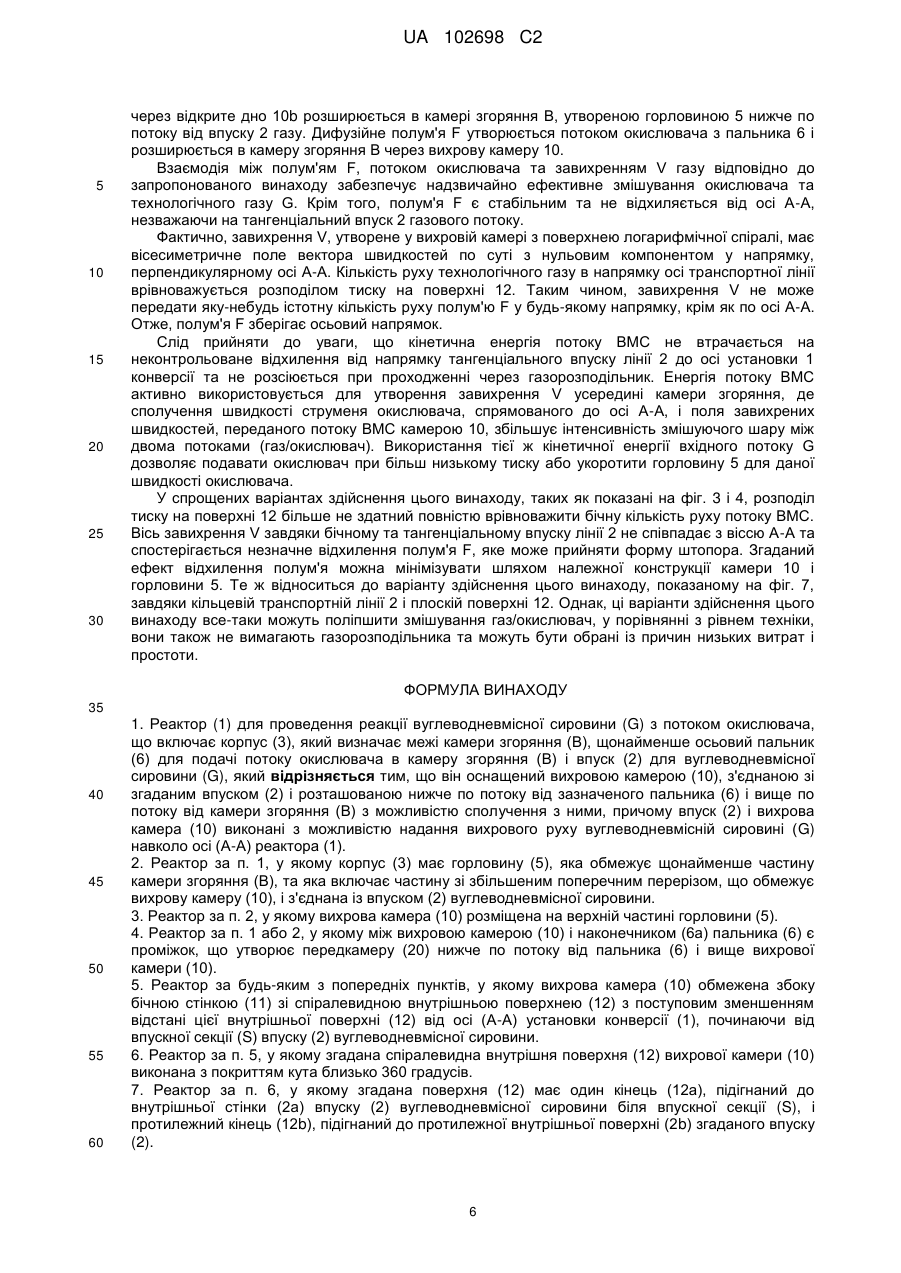

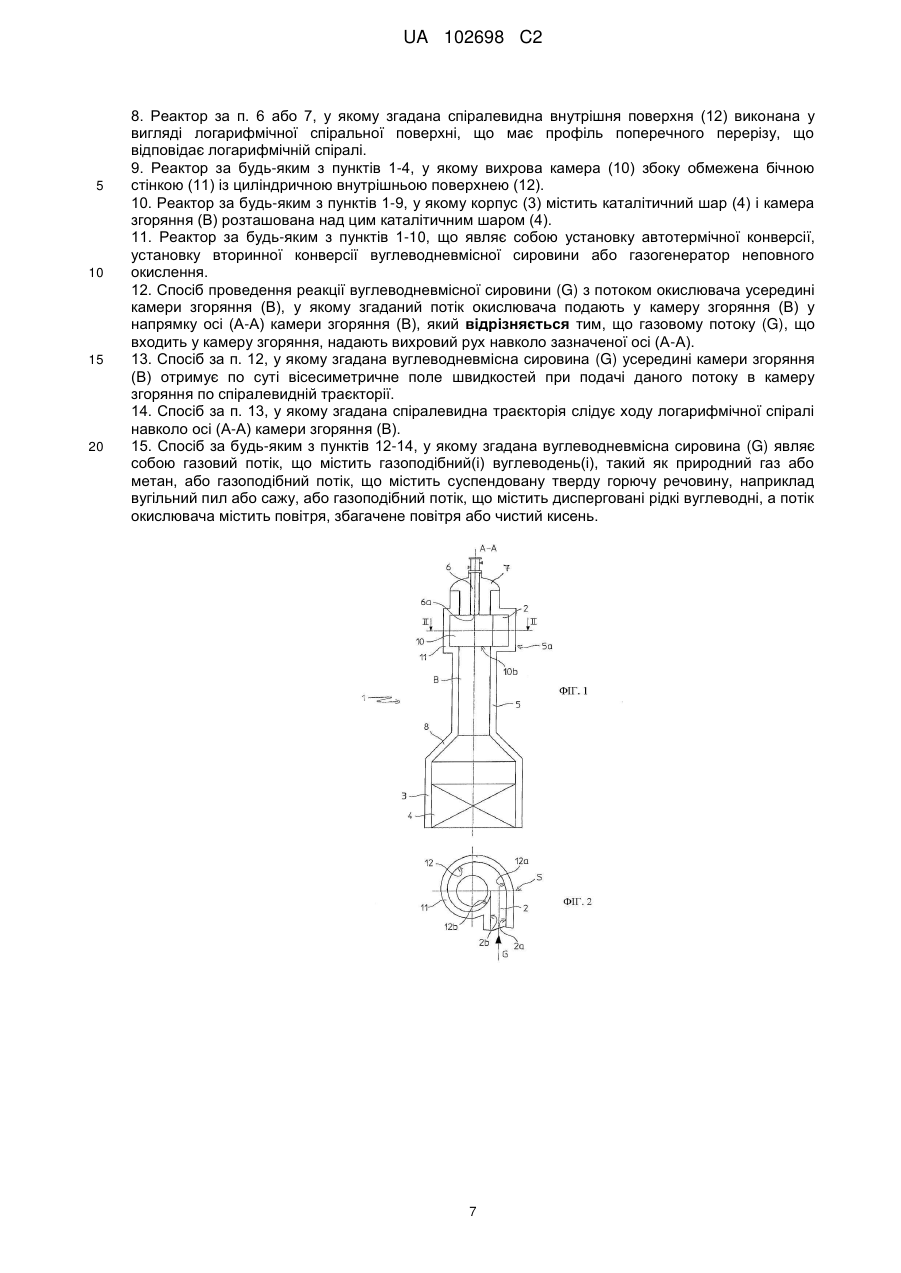

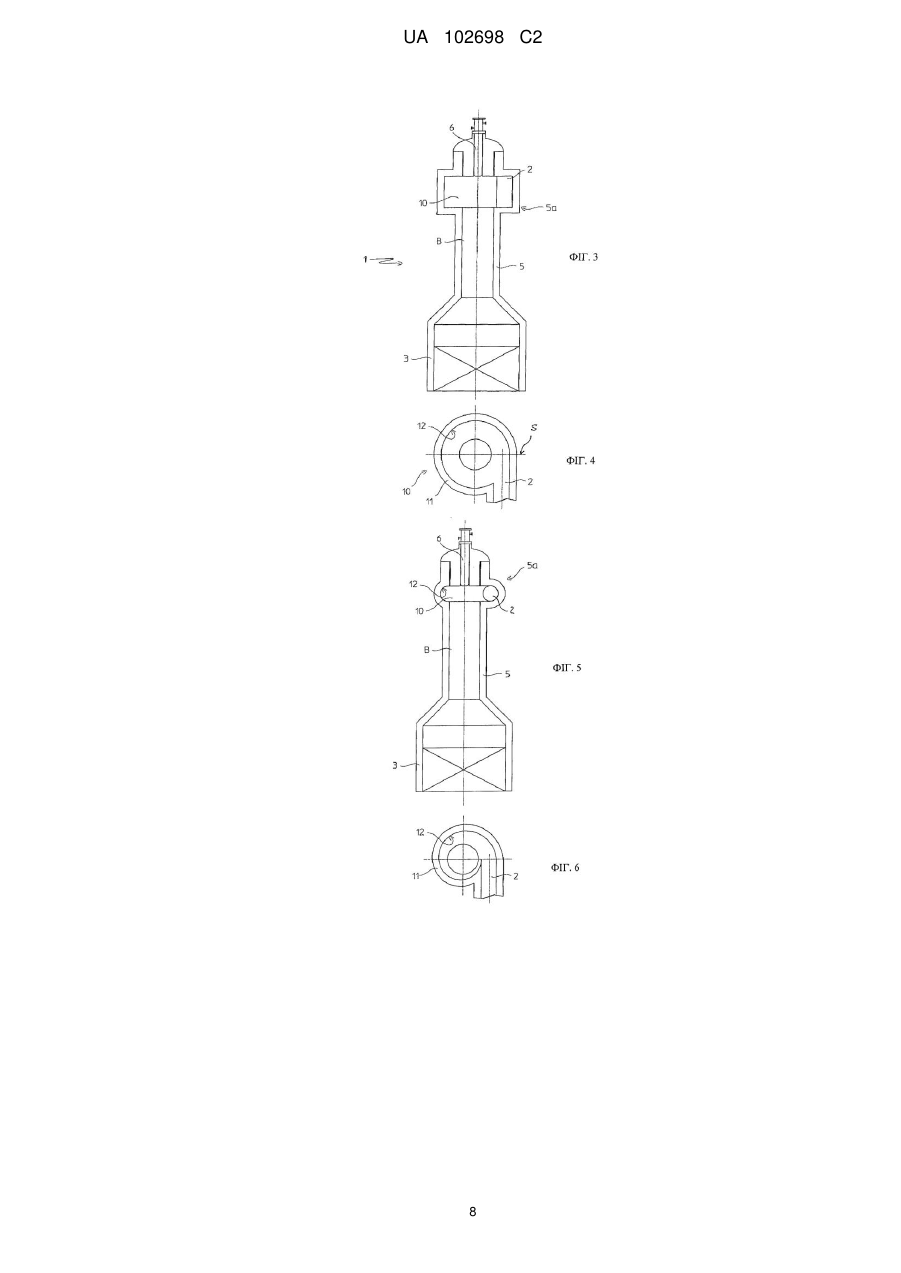

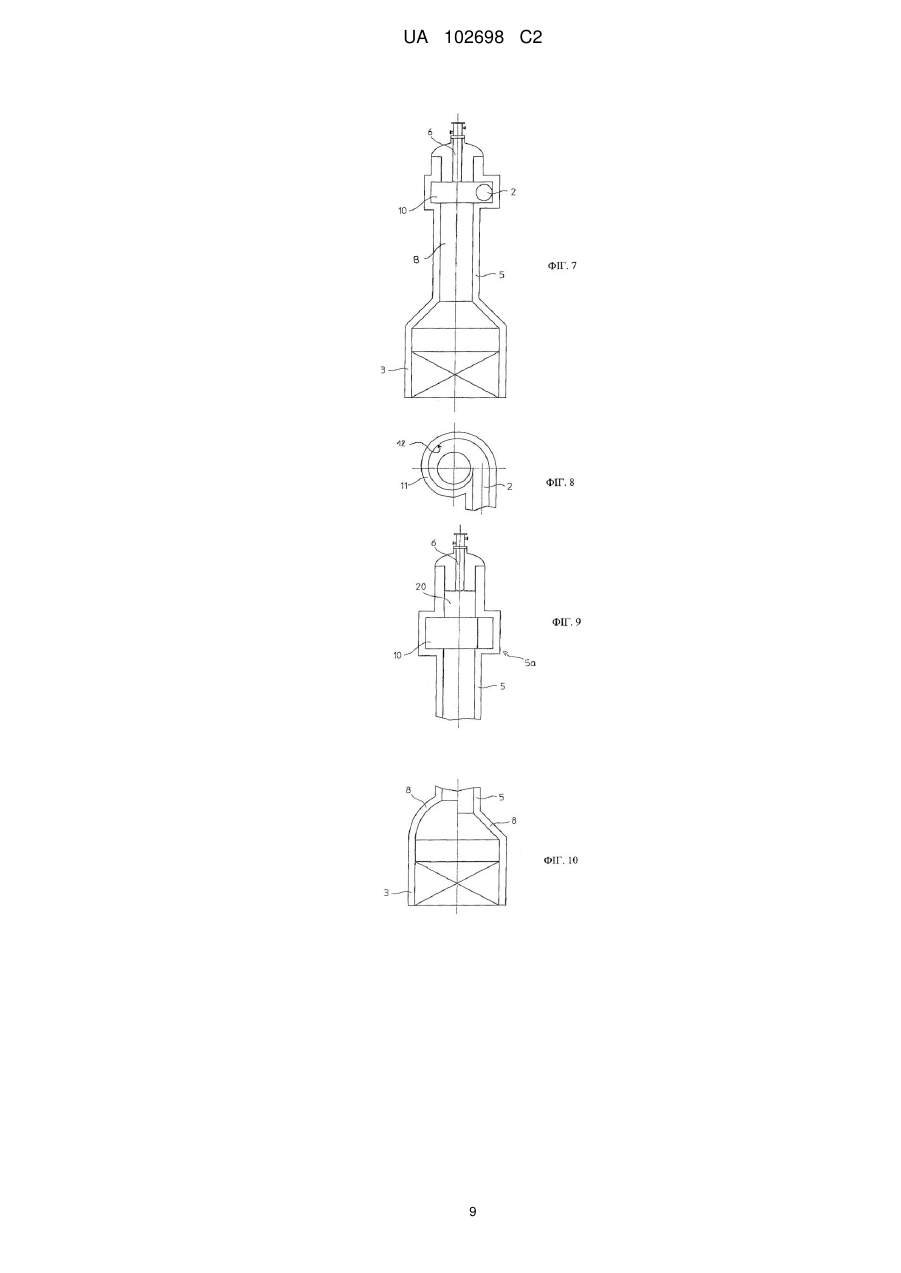

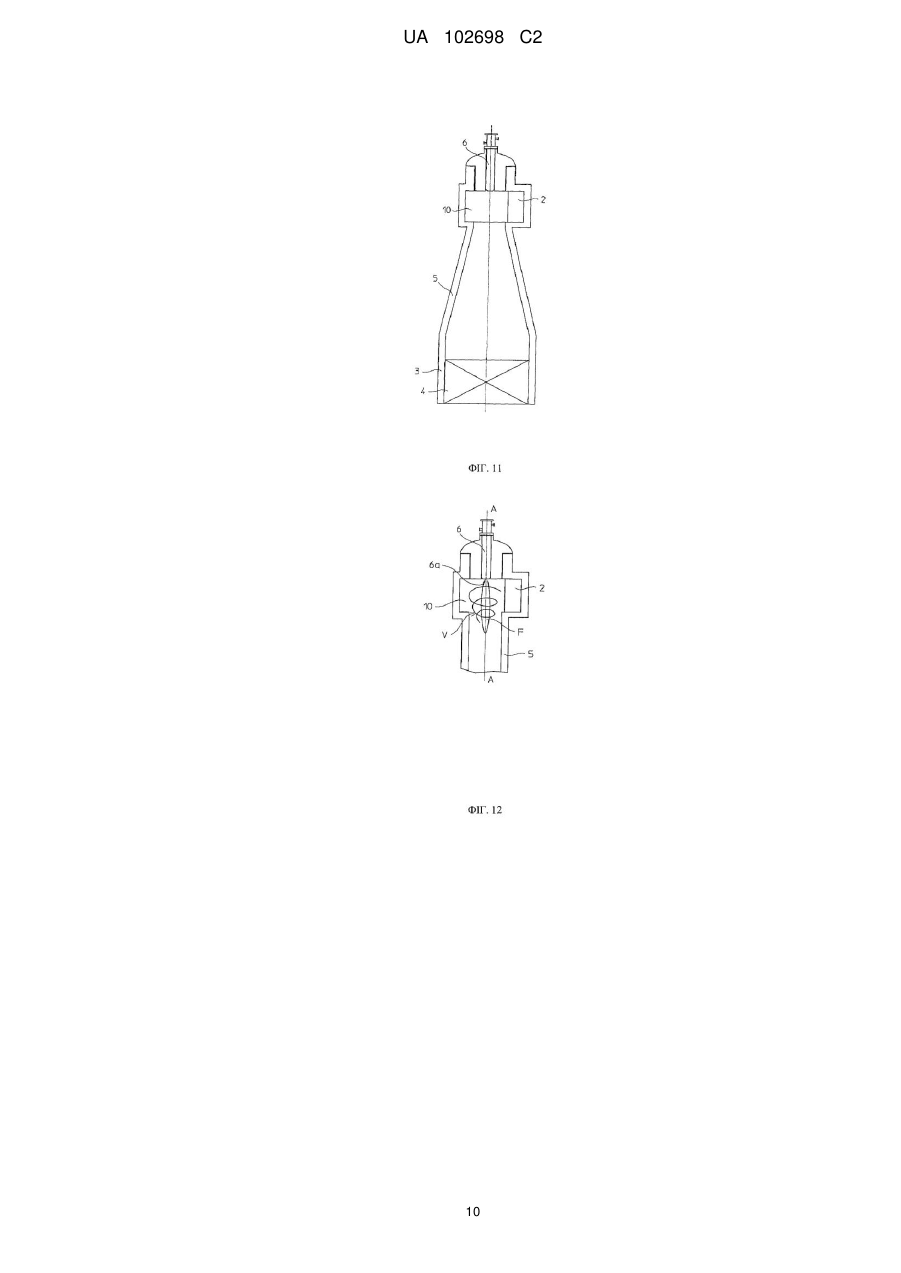

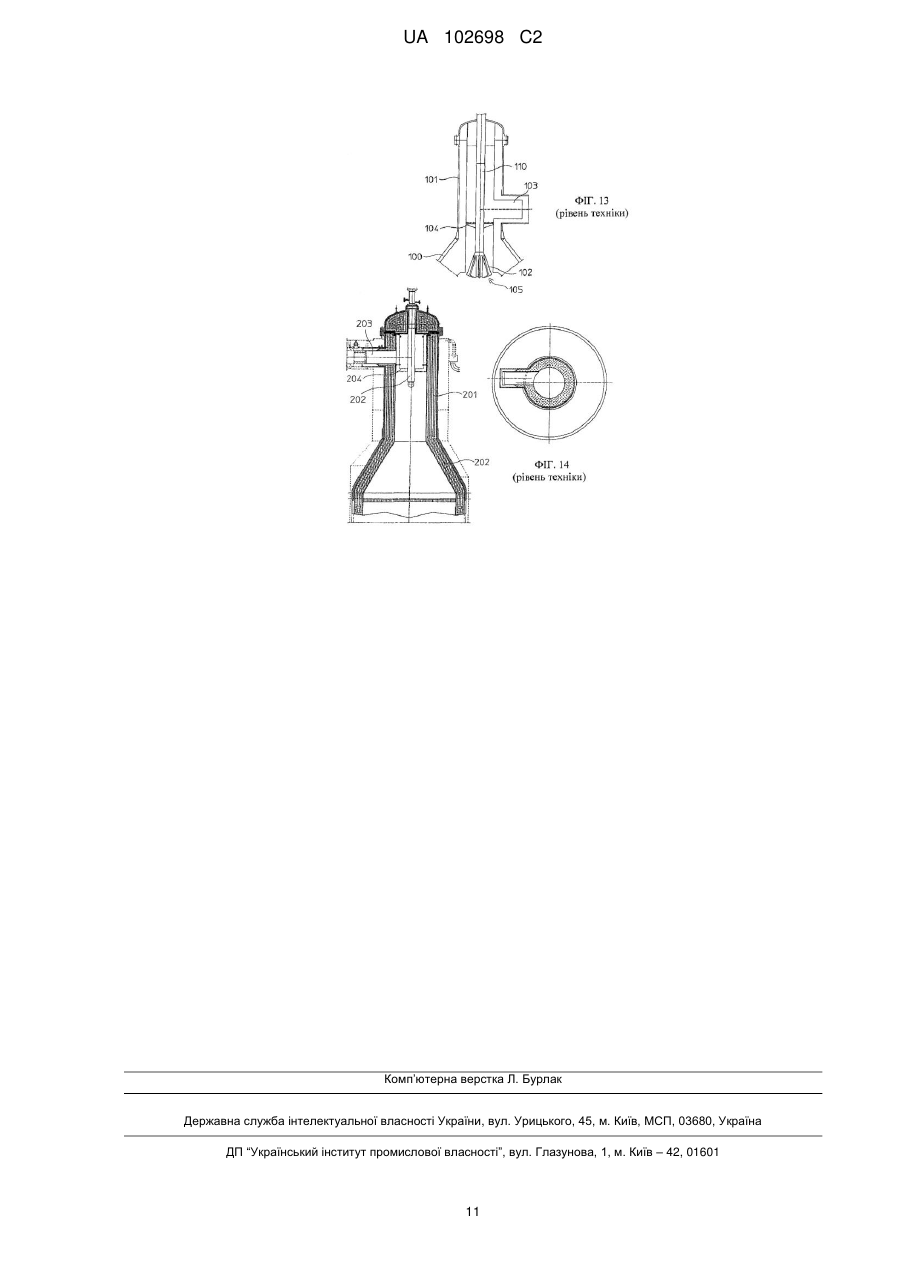

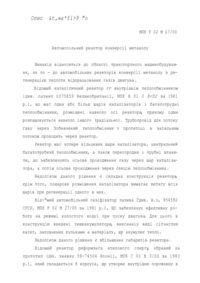

Реферат: У заявці описаний спосіб і відповідний реактор (1) для окислення вуглеводневмісної сировини, реактор (1) включає корпус (3) і горловину (5) з осьовим пальником (6) і тангенціальним впуском (2) газу, у якому горловина (5) має вихрову камеру (10), розташовану нижче згаданого пальника (6), і з'єднана зі згаданим впуском газу (2) для утворення завихрення газу (V), яке оптимізує змішування між газовим потоком (G) і окислювачем у горловині (5). Переважно вихрова камера (10) має внутрішню поверхню (12) із профілем логарифмічної спіралі. (Фіг. 1) UA 102698 C2 (12) UA 102698 C2 UA 102698 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки, до якої відноситься винахід Цей винахід відноситься до способу окислення вуглеводеньмістячої сировини та до реактору, що відноситься до нього. Запропонований винахід, можна застосувати, наприклад, в автотермічній конверсії, вторинній конверсії та неповному окисленню для виробництва синтезгазу або палива. Рівень техніки Неповне або повне окислення вуглеводеньмістячої сировини (ВМС) виконують у таких процесах як: автотермічна конверсія коксового газу або природного газу; вторинна конверсія технологічного газу з установки первинної конверсії, наприклад, для виробництва синтез-газу; неповне окислення (НО) ВМС для конверсії в синтез-газ, паливо або відновлювальний газ. Окислюючим потоком, в залежності від застосування, може бути повітря, повітря, збагачене О 2, або чистий кисень (звичайно 95 мол. % або більше) у реакційній камері відповідного корпусу. На фіг. 13 показаний приклад установки вторинної конверсії рівня техніки. Установка конверсії включає корпус 100 з горловиною 101, де встановлений пальник 102, з'єднаний з повітроводом 110. Вуглеводеньмістячу сировину або ВМС подають на установка конверсії по футерованій вогнетривом транспортній лінії 103, з'єднаній з бічною поверхнею горловини 101. Над наконечником 105 пальника 102 встановлений розподільний установка 104 технологічного газу для забезпечення рівномірного розподілу технологічного газу через поперечний перетин горловини апарата та досягнення належного змішування з окислювачем. Пальник 102 установлений на днище горловини 101, так що горіння відбувається в камері, розташованій на днищі горловини корпусу, і зверху каталітичного шару (не показаний), що міститься в корпусі 100. На фіг. 14 показане типове компонування установок вторинної кисневої конверсії. Установка конверсії включає корпус 200, горловину 201, пальник 202, транспортну лінію 203 технологічного газу та газорозподільник 204. Наконечник пальника розташований приблизно в центрі горловини 201, так що сама горловина використовується як камера згоряння. Установка автотермічної конверсії або АТК по суті складається з реактора, у якому ВМС піддають неповному згорянню з наступною паровою конверсією метану та конверсією СО над каталітичним шаром. Впуски ВМС та окислювача звичайно розташовують відповідно до фіг. 14, де ВМС і пару подають у транспортну лінію 203, а кисень або збагачене повітря подають через пальник 202. Неповне окислення ВМС у рівні техніки виконують у так званому газогенераторі НО, що звичайно включає кожух, футерований вогнетривом, що визначає межі відповідної камери згоряння осьовий впуск, та який має осьовий впуск повітря (або кисню) і бічний впуск ВМС. Недолік вищевказаного газогенератору рівня техніки полягає в тому, що потік ВМС на впуску змінює свій напрямок на 90 градусів при вході в камеру згоряння. Крім того, через асиметричний впуск на звичайних установках конверсії потрібно газорозподільник для досягнення задовільного змішування ВМС і потоку окислювача усередині камери. Однак, застосування газорозподільника приводить до істотного падіння тиску. Газогенератор НО можна виконати без газорозподільника, однак, проте, спостерігається істотне падіння тиску потоку ВМС, тому що потік ВМС нагнітають через сам пальник. Більш докладно, при згаданій зміні напрямку та падінні тиску усередині газорозподільника кінетична енергія ВМС майже повністю втрачається, отже, рівень техніки передбачає, щоб енергія, необхідна для змішування потоків газу та окислювача, забезпечувалась подачею потоку окислювача при тиску, що набагато перевищує робочий тиск усередині установки конверсії. Енергія надлишкового тиску потоку окислювача перетворюється в кінетичну енергію з одержанням високошвидкісного потоку окислювача, який сприяє змішанню з технологічним газом. Однак це рішення припускає істотне падіння тиску окислювача та, отже, додаткові витрати та витрату енергії на стиск. Інший недолік полягає в тому, що при установці газорозподільника нижче по потоку від впуску ВМС, значна частина пальника зазнає безпосередньому впливу нагрітого (близько 800 °C) газового ВМС, що виходить, наприклад, з установки первинної конверсії або підігрівника. На фіг. 13 видно, що повітровід знаходиться під впливом газового потоку ВМС, звичайно підданого попередній конверсії або попередньому нагріванню при високій температурі, тому необхідна дорога труба з високолегованого сплаву. На установках кисневої конверсії або АТК (фіг. 14) сам корпус пальника зазнає впливу ВМС. Газорозподільник також знаходиться під впливом нагрітого газу та, отже, повинен бути виготовлений з дорогого матеріалу, наприклад, сплаву, адаптованого до екстремального середовища. 1 UA 102698 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, необхідність підтримки в робочому стані наконечника пальника нижче по потоку від газорозподільника, вимагає збільшення довжини пальника або повітроводу з неї, який до того ж зазнає впливу вібрацій, головним чином, під дією газового потоку. Як випливає із вищенаведеного обговорення, технічні проблеми та недоліки рівня техніки можна підсумувати в такий спосіб: - істотне падіння тиску ВМС; - потреба в газорозподільнику при відповідних недоліках, що полягають у витратах і падінні тиску; - потреба в стисненні потоку окислювача для забезпечення кінетичної енергії, необхідної для змішування в камері згоряння; - прямий вплив нагрітого газового потоку на пальник; - потреба в подовженій конструкції пальника, головним чином на установках кисневої конверсії, що піддається впливу вібрацій під дією потоку. Вищевказані недоліки дотепер не були усунуті в рівні техніки, незважаючи на потребу в ефективному і рентабельному устаткуванні для конверсії вуглеводнів, автотермічної конверсії або неповного окислення, наприклад, для виробництва замінника природного газу або виробництва водень/азотного синтез-газу для синтезу аміаку або інших цілей. Суть винаходу В основу цього винаходу покладене завдання створення нової конструкції реакторів, розглянутих у даному описі, таких як повітряних або кисневих установок конверсії, автотермічних установок конверсії та газогенераторів НО, з метою виключення вищевказаних недоліків. Основною ідеєю є використання на впуску кінетичної енергії вуглеводеньмістячої сировини для генерування відповідного вихрового руху усередині камери згоряння. Виходячи із цього, вищевказані проблеми вирішують за допомогою способу здійснення реакції вуглеводеньмістячої сировини з потоком окислювача усередині камери згоряння, куди подають потік окислювача в напрямку осі цієї камери; спосіб відрізняється тим, що вихровий рух навколо згаданої осі передається цьому газовому потоку, що входить у камеру згоряння. Переважно, вуглеводеньмістячу сировину подають у камеру згоряння по спіральній траєкторії, більш переважно по траєкторії логарифмічної спіралі, так що усередині камери згоряння утворюється завихрення газу по суті з осьовою симетрією поля швидкостей. Вуглеводеньмістяча сировина або ВМС, згідно із запропонованим винаходом, представляє собою газовий потік, що містить газоподібний вуглеводень(і), такий як природний газ або метан, або газоподібний потік, що містить суспендовану тверду горючу речовину, таку як вугільний пил або сажу, або газоподібний потік, що містить дисперговані рідкі вуглеводні. У якості потоку окислювача застосовують будь-який потік, що містить кисень, або, який має властивість окислення, включаючи повітря, збагачене повітря, чистий кисень, пару або суміші, що містять О2, пара та СО2. У якості не обмежуючих прикладів запропонований спосіб можна застосувати для: автономної автотермічної конверсії сирого ВМС; вторинної конверсії попередньо конвертованого потоку, наприклад, із стадії первинної конверсії; неповного окислення ВМС для виробництва синтезу-газу. Відповідно, у цьому винаході пропонується реактор для проведення реакції вуглеводеньмістячої сировини з потоком окислювача; реактор включає корпус (посудину), що визначає межі камери згоряння, щонайменше, осьовий пальник для подачі згаданого потоку окислювача в камеру згоряння та впуск для вуглеводної сировини, який відрізняється тим, що він включає вихрову камеру, з'єднану зі згаданим впуском, дана камера розташована нижче по потоку від згаданого пальника та вище по потоку від названої камери згоряння та сполучається з пальником і камерою згоряння; згаданий впуск і вихрова камера влаштовані таким чином, щоб передавати вихровий рух вуглеводеньмістячої сировині навколо осі установки конверсії. Відповідно до переважного варіанту здійснення цього винаходу корпус має горловину, що обмежує, щонайменше, частину згаданої камери згоряння; ця горловина має частину зі збільшеним поперечним перетином, визначаючи межі згаданої вихрової камери, і з'єднана із впуском газу. В одному варіанті здійснення цього винаходу згадана вихрова камера розміщена біля одного кінця горловини реактора, де встановлений пальник, в іншому варіанті здійснення цього винаходу між камерою згоряння та наконечником згаданого пальника є проміжок, так що нижче по потоку від пальника та вище вихрової камери утворена передкамера. Ця передкамера служить для формування дифузійного полум'я у відносно спокійному середовищі з меншим завихренням. 2 UA 102698 C2 5 10 15 20 25 30 35 40 45 50 55 У преважних варіантах впуск ВМС є тангенціальним, а саме, напрямок потоку ВМС на впуску у вихрову камеру є тангенціальним до окружності, що лежить у площині, перпендикулярній до осі реактора. Відповідно до інших варіантів здійснення цього винаходу вихрова камера збоку обмежена бічною стінкою, що має відповідний профіль для забезпечення завихрення навколо осі горловини установки конверсії з незначним компонентом вектора швидкості або без нього, в площині, перпендикулярній згаданій осі. Докладніше, відповідно до одного варіанту здійснення цього винаходу, згадана вихрова камера збоку обмежена бічною стінкою зі спіралевидною внутрішньою поверхнею, і відстань згаданої внутрішньої поверхні від осі реактора поступово зменшується від секції впуску технологічного газу згаданого впуску газу. У переважному варіанті здійснення цього винаходу згадана спіралевидна поверхня покриває кут 360 градусів. Відповідно до іншого та переважного варіанту здійснення цього винаходу згадана спіралевидна поверхня відповідає логарифмічній спіралі, маючи ту саму вісь, що й установка конверсії. Інакше кажучи, вихрова камера має поперечний перетин логарифмічної спіралі. В іншому та спрощеному варіанті здійснення цього винаходу, вихрова камера має кільцевий поперечний перетин у площині, перпендикулярній осі горловини, тобто внутрішній профіль бічної стінки згаданої камери скоріше є циліндричним, ніж спіралевидним. Запропонований винахід застосовний до впусків ВМС, що мають будь-який поперечний перетин, наприклад, прямокутний або кільцевий. Впуск газу з'єднаний з потоковою лінією, що подає ВМС у згаданий реактор, яку також називають транспортною лінією. Переважно, у реакторі, з'єднаному із транспортною лінією з кільцевим поперечним перетином, внутрішня бічна стінка вихрової камери має напівкільцевий поперечний перетин, що буде пояснено нижче. Запропонований у цьому винаході реактор, у якості не обмежуючих прикладів, може являти собою установка автотермічної конверсії, установка вторинної конверсії вуглеводнів або газогенератор неповного окислення. У нижченаведеному описі посилання на установка конверсії рівною мірою обозначають газогенератор НО, або в більш загальному значенні реактор для окислення ВМС. Реакція може бути каталітичною, зокрема, якщо реактор представляє собою установка вторинної конверсії або установка автотермічної конверсії (АТК). У цьому випадку корпус містить каталітичний шар, і камера згоряння знаходиться над цим каталітичним шаром. Установки АТК і вторинної конверсії звичайно представляють собою каталітичні реактори; газогенератор НО може бути некаталітичним, якщо він діє при відповідній високій температурі. Нижче обговорюються переваги запропонованого винаходу. Потік ВМС отримує регульований вихровий рух при вході в камеру згоряння в результаті проходження через згадану вихрову камеру, не піддаючись високо розсіюючій зміні напрямку від (звичайно горизонтальної) осі транспортної лінії до (звичайно вертикальної) осі реактора. Цей вихровий рух забезпечує ефективне змішування ВМС, полум'я пальника та потоку окислювача, виключаючи у такий спосіб необхідність у газорозподільнику. Можна стверджувати, що енергія технологічного газу використовується ефективним способом для поліпшення змішування з окислювачем, а не втрачається в результаті розсіювання та падіння тиску в газорозподільнику, як у рівні техніки. Частку енергії для процесу змішування забезпечує сам газовий потік, а не потік окислювача, як у рівні техніки. Таким чином, потік окислювача можна подавати при більш низькому тиску, що знижує витрати, по відношенню до розміру та витрат енергії кисневого або повітряного компресора. З іншого боку, для даної швидкості окислювача установка конверсії може мати більш коротку горловину. За відсутності газорозподільника більше немає необхідності в тому, щоб наконечник пальника був розташований нижче впуску ВМС, і, отже, немає потреби піддавати пальник впливу технологічного газу. Пальник можна зробити коротшим та повністю вилучити із траєкторії нагрітого газу, наприклад, утопити в кришці корпусу. Подібний пальник менше піддається впливу вібрацій під дією потоку та більше не потребує для виготовлення дорогих матеріалів при використанні в екстремальному середовищі. Вихрова камера з логарифмічним спіралевидним поперечним перетином, зокрема, є переважною з наступних причин. Вісь завихрення, що утворювався в камері згоряння, збігається з віссю установки конверсії, і профілі швидкостей (аксіальний, радіальний і тангенціальний) є вісесиметричними. Кількість руху технологічного газу в напрямку осі транспортної лінії врівноважена розподілом тиску на стінку, результатом чого є наявність незначних компонентів вектора швидкості (вектор кількості руху) у напрямку, перпендикулярному до осі реактора. Окислювач вводять на вісь реактора та зверху вихрової 3 UA 102698 C2 5 10 15 20 25 30 35 40 45 50 55 60 камери, утворюючи дифузійне полум'я у вихровій камері та камері згоряння, наприклад, у горловині корпусу. Струмінь окислювача має вектор кількості руху, спрямований уздовж осі установки конверсії, по суті, з відсутністю радіальних компонентів. Єдиним джерелом кількості руху в напрямку, перпендикулярному осі реактора, для дифузійного полум'я є залучений технологічний газ. При наявності незначного компонента кількості руху, перпендикулярного осі, отриманого при даній формі вихрової камери, полум'я не відхиляється при бічному введенні потоку ВМС. У цих умовах досягається найкраще змішування ВМС і окислювача. У варіанті здійснення цього винаходу з кільцевим поперечним перетином розподіл тиску більше не здатний повністю врівноважити бічну кількість руху потоку ВМС із транспортної лінії, і вісь завихрення не збігається з вертикальною віссю корпусу. У такому випадку полум'я злегка відхиляється під дією залишкової бічної кількості руху та обертається з газом, ухвалюючи спіралевидну форму. Відхилення, так само як і обертання, зростає від сопла пальника до верхнього кінця полум'я, по причині збільшення віднесеної газоподібної маси. Однак, відхилення полум'я можна зменшити за допомогою належної конструкції реактора, головним чином елементів верху камери та горловини корпусу. Отже, цей варіант здійснення цього винаходу зберігає головні переваги запропонованого винаходу, які полягають у спрощеній конструкції та низьких витратах. Отже, перевагами запропонованого винаходу є: відсутність необхідності в газорозподільнику; більш короткий, ніж в рівні техніки, і захищена від газового потоку пальник, менш піддана впливу вібрацій під дією потоку; більш висока швидкість змішування в горловині реактора, що означає більш коротку горловину та/або низьку втрату тиску для даного шляху змішування. Ці та інші переваги та особливості запропонованого винаходу будуть більш очевидні при наступному докладному описі преважних варіантів його здійснення з посиланням на креслення, на яких: Короткий опис креслень на фіг. 1 показана спрощена схема реактора відповідно до першого варіанту здійснення цього винаходу; на фіг. 2 показаний спрощений поперечний перетин вихрової камери реактора, представленого на фіг. 1; на фіг. 3 показана схема реактора відповідно до іншого варіанту здійснення цього винаходу; на фіг. 4 показаний спрощений поперечний перетин вихрової камери реактора, представленого на фіг. 3; на фіг. 5 показана схема реактора відповідно до іншого варіанту здійснення цього винаходу; на фіг. 6 показаний поперечний перетин вихрової камери реактора, показаного на фіг. 5; на фіг. 7 показана схема іншого варіанту здійснення цього винаходу; на фіг. 8 показаний поперечний перетин вихрової камери реактора, показаного на фіг. 7; на фіг. 9 показаний ще один варіант здійснення цього винаходу, застосовний до варіантів, показаних на фіг. 1-8; на фіг. 10 і 11 показані інші приклади форми горловини реактора або перехід, що з'єднує горловину з розташованою нижче каталітичною зоною; на фіг. 12 показані траєкторії руху потоків і полум'я усередині камери згоряння реактора, показаного на фіг. 1, у дії. Докладний опис варіантів здійснення винаходу На фіг. 1-2 видно, що установка 1 конверсії з'єднано із впуском 2 газу для подачі вуглеводеньмістячої сировини або потоку G. Згаданий потік G ВМС можна одержати з установки первинної конверсії вуглеводнів; газ, що відходить із установки виробництва коксу (коксовий газ) також може служити в якості потоку G ВМС. Як видно, впуск 2 газу є тангенціальним, так що потік G входить на установка 1 конверсії з напрямком, що лежать у площині, перпендикулярній вертикальній осі А-А установки конверсії. Установка 1 конверсії включає корпус 3, що містить каталітичний шар 4, з горловиною 5, де встановлено сопло окислювача або пальник 6. Пальник 6 у представленому варіанті здійснення цього винаходу втоплено у верхній кришці 7 горловини 5. У якості окислювача, що подається в пальник 6, застосовують повітря, збагачене киснем повітря, чистий кисень, пару та/або суміш, що містить пару, кисень і діоксид вуглецю. Горловина 5 і корпус 3 з'єднані перехідною конусоподібною стінкою 8. Горловина 5 включає частину 5а зі збільшеним поперечним перетином, що визначає межі вихрової камери 10, з'єднаної із впуском 2 ВМС. Вихрова камера 10 розташована внизу та сполучається з наконечником 6а пальника для приймання дифузійного полум'я в процесі експлуатації та має відкрите дно 10b, що сполучається із внутрішньою частиною корпусу 3 4 UA 102698 C2 5 10 15 20 25 30 35 40 45 50 55 60 через іншу частину горловини 5. Слід зазначити, що нижче по потоку від впуску газу газорозподільник відсутній, так що відкрите дно 10b також знаходиться у прямому сполученні з розташованою нижче по потоку каталітичною зоною усередині корпусу 3. Частина горловини під вихровою камерою 10 визначає межі камери згоряння В. У варіанті здійснення цього винаходу, показаному на фіг. 1-2, вихрова камера 10 обмежена по суті бічною стінкою 11 із внутрішньою поверхнею 12 у вигляді логарифмічної спіралі навколо тієї ж осі А-А. Інакше кажучи, поперечний перетин камери 10 (фіг. 2) має вигляд логарифмічної спіралі з віссю, що збігається з віссю А-А горловини 5 і всього установки конверсії 1. Один кінець 12а поверхні 12 підігнано до стінки 2а впуску 2 ВМС у поверхні S впуску технологічного газу (фіг. 2), тоді як протилежний кінець 12b тієї ж поверхні 12 є тангенціальним відносно протилежної стінки 2b згаданого впуску 2, у відповідності до тієї ж поверхні S впуску газу. Таким чином, поверхня 12, що має вид логарифмічної спіралі, покриває кут приблизно 360 градусів. Відстань поверхні 12 від осі А-А завдяки профілю логарифмічної спіралі поступово зменшується від кінця 12а у впуску газу до кінця 12b. Позначаючи r відстань від осі А-А та (тета) кут від поверхні S, лінію поперечного перетину поверхні 12 (фіг. 2) визначають відповідно до рівняння: r a eb де а і b переважно вибирають так, щоб вони підходили до стінок 2а та 2b лінії 2 впуску в секції S впуску. У спрощеному варіанті здійснення цього винаходу, показаному на фіг. 3 і 4, поверхня 12 є циліндричною з постійною відстанню від осі А-А. Поперечний перетин поверхні 12 у цьому варіанті представляє собою дугу окружності; як видно на фіг. 4, кут, що покривається поверхнею 12, починаючи від поверхні S впуску газу, становить менш 360 градусів. Переважний кут становить більш 270 градусів і більш переважний близько 300 градусів. Варіанти здійснення цього винаходу, показані на фіг. 5-8, мають впуск 2 ВМС із кільцевим поперечним перетином. У цьому випадку поверхня 12 має переважно напівкільцевий поперечний перетин у площині, перпендикулярній напрямку впуску газового потоку G, як показано на фіг. 5. Варіант здійснення цього винаходу, у якому поверхня 12 має напівкільцевий поперечний перетин і траєкторію логарифмічної спіралі, є найкращим, тому що він дозволяє виключити бічний компонент кількості руху потоку технологічного газу та досягти по суті вісесиметричного векторного поля швидкостей газу, що входить у камеру згоряння В. Однак, також можна допустити плоску поверхню 12 із впуском 2, що мають кільцевий поперечний перетин (фіг. 7). Також можна застосувати спрощений варіант здійснення цього винаходу, показаний на фіг. 3 і 4. У цих випадках буде мати місце незначне відхилення від вісесиметричного векторного поля швидкостей. На фіг. 9 показаний інший варіант здійснення цього винаходу, у якому вихрова камера 10 вилучена від верху горловини 5, так що створюється проміжок, що утворює передкамеру 20 між наконечником пальника 6 і камерою 10. Згадана передкамера 20 може бути переважним варіантом, що забезпечує середовище з низьким завихренням для утворення дифузійного полум'я під наконечником 6а пальника. На фіг. 10 показані не обмежуючі винахід приклади переходу, що з'єднує горловину 5 з корпусом 3, де частина переходу 8 виконана як напівсферичний купол (ліворуч) або конус (праворуч). На фіг. 11 показаний інший варіант здійснення цього винаходу, де горловина 5 має форму конуса із поперечним перетином, що збільшується зверху донизу. Форми частини переходу 8 на фіг. 10, а також конусоподібна горловина на фіг. 11 застосовні до всіх варіантів здійснення цього винаходу на фіг. 1-9. В одному з варіантів здійснення цього винаходу установка конверсії 1 представляє собою установка вторинної конверсії вуглеводнів. В іншому переважному варіанті здійснення цього винаходу згадане устаткування для конверсії вуглеводнів знаходиться у фронтальній частині технологічної схеми установки для виробництва аміаку, де конвертований газ, отриманий на установці вторинної конверсії 1, потім бере участь у відомих процесах, таких як конверсія CO, відділення діоксиду вуглецю та метанування, з одержанням синтез-газу, що містить азот і водень із відповідним співвідношенням H/N, для синтезу аміаку. Слід зазначити, що вищенаведений докладний опис відноситься до установки конверсії, однак, запропонований винахід застосовний також до різних реакторів, включаючи установка автотермічної конверсії, установка вторинної конверсії, газогенератори НО. У ході робочого процесу (фіг. 12) газовий потік G ВМС входить у вихрову камеру 10, у якій, завдяки профілю поверхні 12, згаданий газовий потік G отримує вихровий рух навколо осі А-А, утворюючи тим самим завихрення V з віссю, що співпадає зі згаданою віссю А-А. Завихрення V 5 UA 102698 C2 5 10 15 20 25 30 через відкрите дно 10b розширюється в камері згоряння В, утвореною горловиною 5 нижче по потоку від впуску 2 газу. Дифузійне полум'я F утворюється потоком окислювача з пальника 6 і розширюється в камеру згоряння В через вихрову камеру 10. Взаємодія між полум'ям F, потоком окислювача та завихренням V газу відповідно до запропонованого винаходу забезпечує надзвичайно ефективне змішування окислювача та технологічного газу G. Крім того, полум'я F є стабільним та не відхиляється від осі А-А, незважаючи на тангенціальний впуск 2 газового потоку. Фактично, завихрення V, утворене у вихровій камері з поверхнею логарифмічної спіралі, має вісесиметричне поле вектора швидкостей по суті з нульовим компонентом у напрямку, перпендикулярному осі А-А. Кількість руху технологічного газу в напрямку осі транспортної лінії врівноважується розподілом тиску на поверхні 12. Таким чином, завихрення V не може передати яку-небудь істотну кількість руху полум'ю F у будь-якому напрямку, крім як по осі А-А. Отже, полум'я F зберігає осьовий напрямок. Слід прийняти до уваги, що кінетична енергія потоку ВМС не втрачається на неконтрольоване відхилення від напрямку тангенціального впуску лінії 2 до осі установки 1 конверсії та не розсіюється при проходженні через газорозподільник. Енергія потоку ВМС активно використовується для утворення завихрення V усередині камери згоряння, де сполучення швидкості струменя окислювача, спрямованого до осі А-А, і поля завихрених швидкостей, переданого потоку ВМС камерою 10, збільшує інтенсивність змішуючого шару між двома потоками (газ/окислювач). Використання тієї ж кінетичної енергії вхідного потоку G дозволяє подавати окислювач при більш низькому тиску або укоротити горловину 5 для даної швидкості окислювача. У спрощених варіантах здійснення цього винаходу, таких як показані на фіг. 3 і 4, розподіл тиску на поверхні 12 більше не здатний повністю врівноважити бічну кількість руху потоку ВМС. Вісь завихрення V завдяки бічному та тангенціальному впуску лінії 2 не співпадає з віссю А-А та спостерігається незначне відхилення полум'я F, яке може прийняти форму штопора. Згаданий ефект відхилення полум'я можна мінімізувати шляхом належної конструкції камери 10 і горловини 5. Те ж відноситься до варіанту здійснення цього винаходу, показаному на фіг. 7, завдяки кільцевій транспортній лінії 2 і плоскій поверхні 12. Однак, ці варіанти здійснення цього винаходу все-таки можуть поліпшити змішування газ/окислювач, у порівнянні з рівнем техніки, вони також не вимагають газорозподільника та можуть бути обрані із причин низьких витрат і простоти. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Реактор (1) для проведення реакції вуглеводневмісної сировини (G) з потоком окислювача, що включає корпус (3), який визначає межі камери згоряння (В), щонайменше осьовий пальник (6) для подачі потоку окислювача в камеру згоряння (В) і впуск (2) для вуглеводневмісної сировини (G), який відрізняється тим, що він оснащений вихровою камерою (10), з'єднаною зі згаданим впуском (2) і розташованою нижче по потокувід зазначеного пальника (6) і вище по потоку від камери згоряння (В) з можливістю сполучення з ними, причому впуск (2) і вихрова камера (10) виконані з можливістю надання вихрового руху вуглеводневмісній сировині (G) навколо осі (А-А) реактора (1). 2. Реактор за п. 1, у якому корпус (3) має горловину (5), яка обмежує щонайменше частину камери згоряння (В), та яка включає частину зі збільшеним поперечним перерізом, що обмежує вихрову камеру (10), і з'єднана із впуском (2) вуглеводневмісної сировини. 3. Реактор за п. 2, у якому вихрова камера (10) розміщена на верхній частині горловини (5). 4. Реактор за п. 1 або 2, у якому між вихровою камерою (10) і наконечником (6а) пальника (6) є проміжок, що утворює передкамеру (20) нижче по потоку від пальника (6) і вище вихрової камери (10). 5. Реактор за будь-яким з попередніх пунктів, у якому вихрова камера (10) обмежена збоку бічною стінкою (11) зі спіралевидною внутрішньою поверхнею (12) з поступовим зменшенням відстані цієї внутрішньої поверхні (12) від осі (А-А) установки конверсії (1), починаючи від впускної секції (S) впуску (2) вуглеводневмісної сировини. 6. Реактор за п. 5, у якому згадана спіралевидна внутрішня поверхня (12) вихрової камери (10) виконана з покриттям кута близько 360 градусів. 7. Реактор за п. 6, у якому згадана поверхня (12) має один кінець (12а), підігнаний до внутрішньої стінки (2а) впуску (2) вуглеводневмісної сировини біля впускної секції (S), і протилежний кінець (12b), підігнаний до протилежної внутрішньої поверхні (2b) згаданого впуску (2). 6 UA 102698 C2 5 10 15 20 8. Реактор за п. 6 або 7, у якому згадана спіралевидна внутрішня поверхня (12) виконана у вигляді логарифмічної спіральної поверхні, що має профіль поперечного перерізу, що відповідає логарифмічній спіралі. 9. Реактор за будь-яким з пунктів 1-4, у якому вихрова камера (10) збоку обмежена бічною стінкою (11) із циліндричною внутрішньою поверхнею (12). 10. Реактор за будь-яким з пунктів 1-9, у якому корпус (3) містить каталітичний шар (4) і камера згоряння (В) розташована над цим каталітичним шаром (4). 11. Реактор за будь-яким з пунктів 1-10, що являє собою установку автотермічної конверсії, установку вторинної конверсії вуглеводневмісної сировини або газогенератор неповного окислення. 12. Спосіб проведення реакції вуглеводневмісної сировини (G) з потоком окислювача усередині камери згоряння (В), у якому згаданий потік окислювача подають у камеру згоряння (В) у напрямку осі (А-А) камери згоряння (В), який відрізняється тим, що газовому потоку (G), що входить у камеру згоряння, надають вихровий рух навколо зазначеної осі (А-А). 13. Спосіб за п. 12, у якому згадана вуглеводневмісна сировина (G) усередині камери згоряння (В) отримує по суті вісесиметричне поле швидкостей при подачі даного потоку в камеру згоряння по спіралевидній траєкторії. 14. Спосіб за п. 13, у якому згадана спіралевидна траєкторія слідує ходу логарифмічної спіралі навколо осі (А-А) камери згоряння (В). 15. Спосіб за будь-яким з пунктів 12-14, у якому згадана вуглеводневмісна сировина (G) являє собою газовий потік, що містить газоподібний(і) вуглеводень(і), такий як природний газ або метан, або газоподібний потік, що містить суспендовану тверду горючу речовину, наприклад вугільний пил або сажу, або газоподібний потік, що містить дисперговані рідкі вуглеводні, а потік окислювача містить повітря, збагачене повітря або чистий кисень. 7 UA 102698 C2 8 UA 102698 C2 9 UA 102698 C2 10 UA 102698 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and reactor for oxidation of hydrocarbon

Автори англійськоюZanichelli, Luca

Назва патенту російськоюСпособ и реактор для окисления углеводорода

Автори російськоюДзаникелли Лука

МПК / Мітки

МПК: B01J 8/02

Мітки: вуглеводню, спосіб, окислення, реактор

Код посилання

<a href="https://ua.patents.su/13-102698-sposib-i-reaktor-dlya-okislennya-vuglevodnyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і реактор для окислення вуглеводню</a>

Попередній патент: Вдосконалений верстат для намотування дроту, що надходить з прокатного стана, в бунт

Наступний патент: Спосіб пластики медіальної колатеральної зв’язки колінного суглоба

Випадковий патент: Композиція інгредієнтів для горілки особливої "стерх"