Спосіб оцінки стійкості і стану неплавкого електрода та пристрій для його реалізації при автоматичному дуговому зварюванні неплавким електродом

Номер патенту: 102714

Опубліковано: 12.08.2013

Автори: Буряк Владислав Юр'євич, Скопюк Михайло Іванович, Лобанов Леонід Михайлович, Коротинський Олександр Євтихієвич, Полосков Сергій Йосипович, Махлін Наум Мордухович

Формула / Реферат

1. Спосіб оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, за яким в процесі зварювання вимірюють значення щонайменше одного параметра, який свідчить про зношення неплавкого електрода, порівнюють отримані вимірюваннями значення цього або цих параметрів з їх заздалегідь запрограмованими значеннями і в разі перевищення отриманих вимірюваннями значень над рівнем запрограмованих здійснюють заміну неплавкого електрода, який відрізняється тим, що в процесі зварювання виконують частотну селекцію сигналів про збурення по напрузі дуги, які пропорційні різниці поточних значень напруги дуги та напруги її уставки для вибраного режиму зварювання і містять інформацію про якість формування зварювального шва, періодично, з частотою (0,8-1,2) Гц, вимикають систему автоматичного регулювання напруги дуги і протягом імпульсного проміжку часу тривалістю (0,10-0,15) с порівнюють значення різниці поточних значень напруги дуги та напруги її уставки зі заздалегідь встановленим значенням опорної напруги, рівень якої відповідає найменшому значенню збурень по напрузі дуги, що виникають за того чи іншого ступеня ерозії робочої частини неплавкого електрода і, якщо рівень різниці поточних значень напруги дуги та напруги її уставки досягає рівня опорної напруги або його перевищує, здійснюють автоматичну зупинку процесу зварювання і заміняють неплавкий електрод.

2. Пристрій для автоматичного дугового зварювання неплавким електродом, до складу якого входять джерело зварювального струму з ″вертикальними″ зовнішніми вольт-амперними характеристиками, суматор, вузол формування уставки напруги дуги, підсилювач напруги похибки, підсилювач потужності, виконавчий електродвигун з редуктором та механізм вертикального переміщення пальника з неплавким електродом, при цьому один з вихідних полюсів джерела зварювального струму з'єднано з неплавким електродом, інший вихідний полюс - з виробом, що зварюється, паралельно виходу джерела зварювального струму під'єднано один вхід суматора, інший вхід якого з'єднано з виходом вузла формування уставки напруги дуги, вихід суматора підключено до входу підсилювача напруги похибки, вихід якого з'єднано з сигнальним входом підсилювача потужності, вихід підсилювача потужності під'єднано до виконавчого електродвигуна з редуктором, кінематично з'єднаним з механізмом вертикального переміщення пальника з неплавким електродом, який відрізняється тим, що в пристрій додатково введені частотний фільтр, тривходовий вузол порівняння, вузол формування опорної напруги та генератор імпульсів з двома виходами, вхід частотного фільтра з'єднано з виходом підсилювача напруги похибки, вихід частотного фільтра - з першим входом вузла порівняння, другий вхід якого під'єднано до виходу вузла формування опорної напруги, а третій вхід - до одного з виходів генератора імпульсів, інший вихід якого підключено до керуючого входу підсилювача потужності, вихід вузла порівняння з'єднано з керуючим входом джерела зварювального струму.

3. Пристрій для автоматичного дугового зварювання неплавким електродом по п. 2, який відрізняється тим, що тривходовий вузол порівняння складається з компаратора, логічного елемента співпадіння та перемикача тригерного типу, при цьому один вхід компаратора з'єднано з виходом частотного фільтра, інший вхід компаратора - з виходом вузла формування опорної напруги, вихід компаратора підключено до одного входу логічного елемента співпадіння, інший вхід якого під'єднано до одного з виходів генератора імпульсів, вихід логічного елемента співпадіння підключено до інформаційного входу перемикача тригерного типу, вихід якого під'єднано до керуючого входу джерела зварювального струму.

Текст

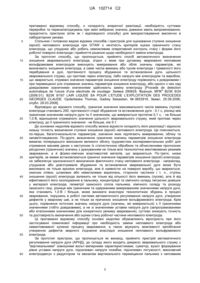

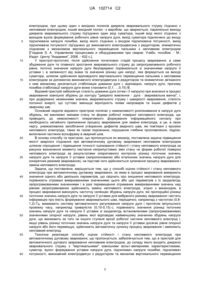

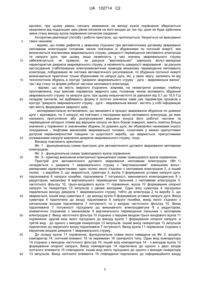

Реферат: Винахід належить до сфери автоматичного дугового зварювання в захисних газах, а саме до обладнання для автоматичного зварювання неплавким електродом у середовищі інертних UA 102714 C2 (12) UA 102714 C2 газів. Спосіб оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, за яким в процесі зварювання вимірюють значення параметрів, які свідчать про зношення неплавкого електрода, порівнюють отримані вимірюваннями значення з їх заздалегідь запрограмованими значеннями і в разі перевищення виміряних значень над рівнем запрограмованих здійснюють заміну неплавкого електрода, при цьому в процесі зварювання виконують частотну селекцію сигналів, які пропорційні різниці поточних значень напруги дуги та напруги її уставки, періодично вимикають систему автоматичного регулювання напруги дуги і протягом імпульсного проміжку часу порівнюють сигнал, що пройшов частотну селекцію, зі заздалегідь встановленим значенням опорної напруги, рівень якої відповідає найменшому значенню збурень по напрузі дуги, що виникають за того чи іншого ступеня ерозії робочої частини неплавкого електрода і, якщо рівень різниці поточних значень напруги дуги та напруги її уставки досягає рівня опорної напруги або його перевищує, зупиняють процес зварювання і заміняють неплавкий електрод. Пристрій для реалізації способу при автоматичному дуговому зварюванні неплавким електродом містить джерело зварювального струму, суматор, вузол формування уставки напруги дуги, підсилювач напруги похибки, підсилювач потужності, виконавчий електродвигун з редуктором та механізм вертикального переміщення пальника з неплавким електродом, при цьому один з вихідних полюсів джерела зварювального струму з'єднано з неплавким електродом, інший вихідний полюс - з виробом, що зварюється, паралельно виходу джерела зварювального струму під'єднано один вхід суматора, інший вхід якого з'єднано з виходом вузла формування уставки напруги дуги, вихід суматора підключено до входу підсилювача напруги похибки, вихід якого з'єднано з сигнальним входом підсилювача потужності, вихід підсилювача потужності під'єднано до виконавчого електродвигуна з редуктором, кінематично з'єднаним з механізмом вертикального переміщення пальника з неплавким електродом, типу, вихід якого під'єднано до керуючого входу джерела зварювального струму. Досягається спрощення реалізації способу оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, підвищення точності контролю стану робочої поверхні електрода та підвищення якості зварних з'єднань. UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до сфери автоматичного дугового зварювання в захисних газах, а саме до обладнання для автоматичного зварювання неплавким електродом у середовищі інертних газів, переважно до обладнання для орбітального зварювання неповоротних стиків трубопроводів, яке застосовується при монтажі і ремонті об'єктів енергетики, нафто-газохімічного комплексу, у суднобудівній, аерокосмічній, фармацевтичній промисловості та інших галузях економіки, зокрема при монтажі, ремонті та реконструкції обладнання енергоблоків атомних електростанцій. Якість зварного з'єднання при автоматичному орбітальному зварюванні неплавким електродом у середовищі інертних газів (GTAW) залежить від низки чинників, основними з яких є поточні значення тепло-вкладення та глибини проплавлення. У свою чергу, на ці чинники суттєво впливають стан і форма робочої ділянки неплавкого електрода - рівень концентрації легуючих домішок, ступінь ерозії, кут заточування та діаметр затуплення його конуса, які неминуче змінюються в процесі зварювання. Саме ці зміни, що виникають протягом експлуатації електрода, викликають його часткове або повне оплавлення і, кінець кінцем, його руйнування. Внаслідок цього збільшується блукання опорної плями дуги, виникає утворення кільцеподібних наростів дендритовидних кристалів перпендикулярно до поверхні робочої частини електрода, хаотично змінюється довжина дуги, що призводить до хаотичних змін тепловкладення і глибини проплавлення і, врешті решт, до виникнення дефектів у зварному з'єднанні, запобігти яким можливо лише за умови своєчасної заміни неплавкого електрода. Для досягнення цієї мети необхідно забезпечити оцінку придатності неплавкого електрода для подальшого використання шляхом оперативного (під час зварювання) контролю стану і форми його робочої поверхні. Відомо декілька опосередкованих і безпосередніх способів оцінки стійкості і стану неплавкого електрода при GTAW і визначення моменту припинення його експлуатації. До опосередкованих способів оцінки належать, зокрема, ваговий та вимірювальний, які дозволяють оцінювати стан неплавкого електрода за зменшенням його ваги і розмірів, але унеможливлюють оперативний контроль стану і форми його робочої поверхні. До безпосередніх способів оцінки належать візуальний спосіб оцінки, основними недоліками якого є суб'єктивність і низька точність визначення моменту остаточного руйнування неплавкого електрода, що ускладнює процес прийняття рішення щодо завершення терміну експлуатації електрода, та, більш об'єктивний, інструментальний спосіб оцінки стійкості і стану неплавкого електрода шляхом фото-кінозйомки дуги в процесі зварювання [Букаров В. А. Технология дуговой автоматической сварки в защитных газах. Труды НИКИМТ. Сварка в атомной промышленности и энергетике. Μ.: Изд AT, 2002. - Т. 1. - С. 149-210]. Загальними недоліками цих способів оцінки є їх недостатня точність, значні апаратні витрати та складність, а в багатьох випадках, неможливість їх застосування в реальних умовах процесу зварювання. Відомо спосіб оцінки працездатності електрода з вольфраму, легованого лантаном, та пристрій для реалізації цього способу. Згідно з відомим способом, вимірюють інтенсивність спектральних ліній випромінювання дуги при двох значеннях довжини хвиль, що відповідають хімічному складу легуючих домішок вольфрамового електрода, при цьому оптичний сигнал перетворюють в електричний і відображають його рівень на паперовому носії, за результатами візуального аналізу зображень і рівнів отриманого сигналу оцінюють стан вольфрамового електрода та його придатність для подальшої експлуатації. До складу відомого пристрою для реалізації цього способу входять спектрофотометр, прилад реєстрації інтенсивності випромінювання та самописець. Робота відомого пристрою базується на вимірюванні інтенсивності випромінювання при двох значеннях довжини хвиль (λ = 398,8 нм та λ = 334,4 нм). У приладі реєстрації інтенсивності випромінювання оптичний сигнал перетворюється в електричний, рівень якого відображається на планшеті самописця. [Анисимов В. В., Букаров В. А., Нестеров А. Ф. Оценка работоспособности електрода из вольфрама, легированного лантаном // Автоматическая сварка. 1987. - № 12. - С. 19-22]. Основними недоліками відомого способу оцінки працездатності електрода з вольфраму є неможливість у масштабі реального часу (тобто безпосередньо під час зварювання) прийняття рішення відносно вичерпання електродом його ресурсу або можливості його подальшої експлуатації, необхідність корегування результатів вимірювання інтенсивності випромінювання в залежності від виду металу, що зварюється, та неминучість вибору інших значень довжин хвиль при зміні хімічного складу легуючих домішок вольфрамового електрода. Основними недоліками відомого пристрою для реалізації відомого способу оцінки працездатності електрода з вольфраму, легованого лантаном, поряд з недоліками, які 1 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 60 притаманні відомому способу, є складність апаратної реалізації, необхідність суттєвих переробок та переналагоджувань при зміні вибраних значень довжини хвиль випромінювання, придатність пристрою (втім як і відповідного способу) для використовування виключно в лабораторних умовах. Спільною і головною вадою відомих способів і пристроїв для оцінювання ступеня зношення (ерозії) неплавкого електрода при GTAW є нечіткість критеріїв оцінки граничного стану електрода, що утруднює або робить неможливим оперативний контроль стану і форми його робочої поверхні електрода і прийняття рішення щодо необхідності заміни електрода. За прототип способу, що пропонується, прийнято спосіб автоматичного визначення зношення зварювального електрода, згідно з яким при дуговому зварюванні неплавким вольфрамовим електродом виконують вимірювання або облік значень параметрів, які визначають зношення електрода, а саме числа вмикань або пусків електрода і тривалості його перебування в дузі, протяжності процесу збудження та встановлення дуги, щільності зварювального струму, що протікає через електрод, і/або напруги між електродом та виробом, що зварюється, отримані значення параметрів зношення електроду порівнюють з довідковими і при перевищенні усіх отриманих значень параметрів зношення електроду, або одного з них над довідковими граничними значеннями здійснюють заміну електроду [Procede de detection 8 automatique de l'usure d'une electrode de soudage: Заявка 290629, Франція, МПК В23К 9/24 (2006.01). В23К 9/167 LAIR LIQUDE SA POUR L'ETUDE L'EXPLOITATION DES PROCEDES GEORGES CLAUDE. Opderbeske Thomas, Gadrey Sebastien. № 0653919, Заявл. 25.09.2006; опубл. 28.03.2008]. Відповідно до відомого способу, граничне значення максимального числа вмикань (пусків) електрода становить 200, протяжності стадії збудження та встановлення дуги - 0,1 с, різниці між граничним значенням напруги дуги та її значенням, що вимірюється протягом 0,1 с, - не більше 1,0 В, відношення отриманого значення щільності зварювального струму, який протікає через електрод, до її граничного значення - не більше, ніж 5:1. До основних недоліків відомого способу можна віднести складність його реалізації і відносно низьку точність визначення ступеня зношення (ерозії) неплавкого електрода. Це пояснюється, по-перше, багаточисельністю параметрів, значення яких підлягають вимірюванню, обліку та запам'ятовуванню. По-друге, визначення граничних значень параметрів зношення електрода вимагає попереднього виконання великого обсягу трудомістких експериментальних робіт для отримання масивів даних з наступною їх статистичною обробкою та обчисленнями прогнозних ресурсних (граничних) значень з урахуванням не тільки всіх технологічно вмотивованих режимів зварювання, а й фізико-хімічних властивостей металів, що зварюються. По-третє, низка критеріїв, за якими встановлюються граничні значення параметрів зношення (ерозії) електрода, не забезпечує однозначності визначення фактичного стану неплавкого електрода - наприклад, утруднене або довготривале збудження та встановлення зварювальної дуги може бути викликано не тільки ерозією електрода, але й наявністю на поверхні виробу, що зварюється, окисних плівок, шлакових або неметалевих вкраплень, сторонніх частинок і т. п., ступінь зношення (ерозії) електрода залежить не тільки від кількості його вмикань (пусків), але й від ефективності його охолодження в пальнику, концентрації та хімічного складу легуючих домішок у матеріалі електрода, геометрії захисного сопла пальника, хімічного складу та розходу захисного газу, різниця між граничним та одержаними вимірюванням значеннями напруги дуги, яка становить 1,0 В і більше, може виникати внаслідок технологічних збурень в процесі зварювання, порушень в роботі системи автоматичного регулювання напруги дуги, утворення дефектів у зварному шві, а не тільки за причиною зношення вольфрамового електрода. Крім цього, порівняння поточних значень напруги дуги (значень, які вимірюються) з її граничними значеннями (тобто довідковими), а не зі значеннями уставки напруги дуги (запрограмованими або еталонними значеннями для конкретного режиму зварювання), суттєво знижують точність та достовірність визначення або оцінки стану робочої частини неплавкого електрода. Ці притаманні відомому способу основні недоліки обумовлюють вірогідність при його застосуванні помилкової інформації про необхідність заміни неплавкого електрода або невмотивованої зупинки процесу зварювання, а також звужують можливості запобігання утворенню дефектів зварного з'єднання внаслідок зношення неплавкого вольфрамового електрода. За прототип пристрою, що пропонується як винахід, прийнято пристрій автоматичного регулювання напруги дуги (АРНД), до складу якого входять джерело зварювального струму з "вертикальними" зовнішніми вольт-амперними характеристиками, суматор, вузол формування рівня уставки напруги дуги, підсилювач напруги похибки, підсилювач потужності, виконавчий електродвигун з редуктором та механізм вертикального переміщення пальника з неплавким 2 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 60 електродом, при цьому один з вихідних полюсів джерела зварювального струму з'єднано з неплавким електродом, інший вихідний полюс -з виробом, що зварюється, паралельно виходу джерела зварювального струму під'єднано один вхід суматора, інший вхід якого з'єднано з виходом вузла формування робочого рівня напруги дуги, вихід суматора підключено до входу підсилювача напруги похибки, вихід якого з'єднано з входом підсилювача потужності, вихід підсилювача потужності під'єднано до виконавчого електродвигуна з редуктором, кінематично з'єднаним з механізмом вертикального переміщення пальника з неплавким електродом [Гладков Э. А. Управление процессами и оборудованием при сварке: Учебн. пособие. - М.: Издат. Центр "Академия", 2006. - 432 с.]. У пристрої-прототипі, після здійснення початкових стадій процесу зварювання, а саме збудження дуги та плавного зростання зварювального струму до запрограмованого робочого рівня, поточні значення напруги дуги безперервно порівнюються зі значеннями напруги її уставки і, в залежності від знака та значення різниці цих напруг, яка формується на виході суматора, шляхом здійснення відповідного вертикального переміщення пальника з неплавким електродом за допомогою виконавчого електродвигуна з редуктором та кінематично зв'язаного з ним механізму досягається стабілізація довжини дуги і, відповідно, напруги дуги, причому похибка стабілізації напруги дуги може становити (0,1. …0,15) В. Відомий пристрій забезпечує сталість довжини дуги (отже і її напруги) при внесенні в процесі зварювання зовнішніх збурень до контуру "джерело живлення - дуга - зварювальна ванна", і, при додержанні незмінними значень зварювального струму і швидкості зварювання, сталість погонної енергії, що суттєво зменшує вірогідність появи непроварів та інших дефектів у зварному шві. Основний недолік відомого пристрою полягає у неможливості розпізнавання в напрузі дуги збурень, які викликані змінами стану чи форми робочої поверхні неплавкого електрода, що приводить до неможливості оперативного формування інформаційного сигналу про необхідність негайного припинення процесу зварювання для заміни електрода, а це, в свою чергу, унеможливлює запобігання утворенню дефектів зварного шва, які пов'язані з ерозією неплавкого електрода, таких як газові порожнини, порушення глибини проплавлення, підрізи, включення частинок вольфраму в зварний шов. В основу способу та пристрою, що пропонується як винахід, поставлена задача підвищення якості зварного з'єднання при автоматичному дуговому зварюванні неплавким електродом шляхом спрощення і підвищення точності оцінювання стійкості і стану неплавкого електрода за рахунок визначення моменту настання неприпустимих змін стану чи форми робочої поверхні неплавкого електрода за результатами оперативного контролю різниці поточних значень напруги дуги та напруги її уставки (запропонованих або еталонних значень напруги дуги для конкретних режимів зварювання), на підставі чого здійснюється зупинення процесу зварювання і заміна неплавкого електрода. Задача, що поставлена, вирішується тим, що у способі оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, за яким в процесі зварювання вимірюють значення одного або декількох параметрів, що свідчать про зношення неплавкого електрода, порівнюють отримані вимірюваннями значеннями цього або цих параметрів з їх заздалегідь запрограмованими значеннями і в разі перевищення отриманих вимірюваннями значень над рівнем запрограмованих здійснюють заміну неплавкого електрода, згідно з винаходом, в процесі зварювання виконують частотну селекцію збурень напруги дуги, які пропорційні різниці поточних значень напруги дуги та напруги її уставки для вибраного режиму зварювання і містять інформацію про якість формування зварювального шва, періодично, наприклад з частотою (0,81,2) Гц, вимикають систему автоматичного регулювання напруги дуги і протягом імпульсного проміжку часу, наприклад тривалістю (0,10-0,15) с, порівнюють значення різниці поточних значень напруги дуги та напруги її уставки зі заздалегідь встановленими (запрограмованими) значеннями опорної напруги, рівень якої відповідає найменшому значенню збурень напруги дуги, що виникають за того чи іншого ступеня ерозії робочої частини неплавкого електрод і, якщо рівень різниці поточних значень напруги дуги та напруги її уставки досягає рівня опорної напруги або його перевищує, здійснюють автоматичну зупинку процесу зварювання і заміняють неплавкий електрод. Технічна реалізація способу оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, що пропонується, забезпечується тим, що в пристрій для автоматичного дугового зварювання неплавким електродом, до складу якого входять джерело зварювального струму з "вертикальними" зовнішніми вольт-амперними характеристиками, суматор, вузол формування уставки напруги дуги, підсилювач напруги похибки, підсилювач потужності, виконавчий електродвигун з редуктором та механізм вертикального переміщення 3 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 60 пальника з неплавким електродом, при цьому один з вихідних полюсів джерела зварювального струму з'єднано з неплавким електродом, інший вихідний полюс - з виробом, що зварюється, паралельно виходу джерела зварювального струму під'єднано один вхід суматора, інший вхід якого з'єднано з виходом вузла формування уставки напруги дуги, вихід суматора підключено до входу підсилювача напруги похибки, вихід якого з'єднано з сигнальним входом підсилювача потужності, вихід підсилювача потужності під'єднано до виконавчого електродвигуна з редуктором, кінематично з'єднаним з механізмом вертикального переміщення пальника з неплавким електродом, згідно з винаходом, введені частотний фільтр, тривходовий вузол порівняння, вузол формування опорної напруги та генератор імпульсів з двома виходами, вхід частотного фільтра з'єднано з виходом підсилювача напруги похибки, вихід частотного фільтра - з першим входом вузла порівняння, другий вхід якого під'єднано до виходу вузла формування опорної напруги, а третій вхід - до одного з виходів генератора імпульсів, інший вихід якого підключено до керуючого входу підсилювача потужності, вихід вузла порівняння з'єднано з керуючим входом джерела зварювального струму. Згідно з винаходом, вузол порівняння пристрою для автоматичного дугового зварювання неплавким електродом, що пропонується, може бути виконано у вигляді компаратора, логічного елемента співпадіння та перемикача тригерного типу, при цьому один вхід компаратора з'єднано з виходом частотного фільтра, інший вхід компаратора - з виходом вузла формування опорної напруги, вихід компаратора підключено до одного входу логічного елемента співпадіння, інший вхід якого під'єднано до одного з виходів генератора імпульсів, вихід логічного елемента співпадіння підключено до інформаційного входу перемикача тригерного типу, вихід якого під'єднано до керуючого входу джерела зварювального струму. Спрощення реалізації способу оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні досягається за рахунок того, що на відміну від способупрототипу, чисельність параметрів, за якими визначається ступінь зношеності неплавкого електрода і його придатність для подальшої експлуатації, у способі, що пропонується, зменшується до одного, при цьому для визначення цього одного параметра, а саме рівня збурень по напрузі дуги, виконують вимірювання лише поточних значень напруги дуги, а значення напруги її уставки для вибраного режиму зварювання та опорної напруги програмують або встановлюють заздалегідь. Це, у порівнянні зі способом-прототипом, багаторазово зменшує обсяг експериментальних робіт, попереднє виконання яких необхідне для отримання масивів даних, що дозволяють з достатньою достовірністю і точністю визначати критеріальні значення збурень напруги дуги, які використовують при програмуванні або встановлення рівнів опорної напруги. Також суттєво спрощується і апаратна реалізація способу. Підвищення точності контролю стану робочої частини неплавкого електрода за способом, що пропонується, досягається за рахунок, по-перше, частотної селекції тих збурень по напрузі дуги, які містять інформацію про якість формування зварного шва, по-друге, порівняння отриманих вимірюваннями поточних значень напруги дуги не з її довідковими граничними значеннями, а зі значеннями напруги її уставки для вибраного режиму зварювання, по-третє, усунення впливу на результат вимірювань напруги дуги чинників іншого, ніж ерозія електрода, походження шляхом періодичного вимкнення системи автоматичного регулювання напруги дуги на проміжок часу, протягом тривалості яких визначаються значення збурень по напрузі дуги, які містять інформацію про якість формування зварного шва, а відтак, і про стан неплавкого електрода. Мінімізація вірогідності появи в процесі зварювання тих дефектів зварного з'єднання, головним чинником яких є ерозія електрода, досягається введенням у пристрій для автоматичного зварювання неплавким електродом частотного фільтра, трьох-входового вузла порівняння, вузла формування опорної напруги та генератора імпульсів з двома виходами, що забезпечує можливість, по-перше, визначення безпосередньо в процесі зварювання моментів появи збурень по довжині дуги, а відтак і по її напрузі, які обумовлені неприпустимими змінами стану або форми робочої частини неплавкого електрода, по друге оперативного зупинення процесу зварювання для здійснення заміни неплавкого електрода. Виконання тривходового вузла порівняння пристрою для автоматичного дугового зварювання неплавким електродом у вигляді компаратора, логічного елементу співпадіння та перемикача тригерного типу забезпечує не тільки необхідну точність і завадостійкість співставлення рівнів поточних значень напруги похибки та рівня опорної напруги, значення якого експериментальновизначається заздалегідь з урахуванням властивостей матеріалів неплавкого електрода і виробу, що зварюється, але й незворотність формування стрибкоподібного сигналу вимикання джерела зварювального струму у разі появи такого збурення по довжині дуги, яке свідчить про те, що відбулись неприпустимі зміни стану або форми робочої частини неплавкого електроду, пов'язані з його 4 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 60 ерозією, при цьому рівень сигналу вимикання на виході вузла порівняння зберігається незалежно від подальших змін рівнів сигналів на його входах до тих пір, доки не буде здійснена зміна стану виходу вузла порівняння сигналом скидання. Алгоритми реалізації способу і роботи пристрою, що пропонується, базуються на врахуванні таких чинників: - відомо, що поява дефектів у зварному з'єднанні при автоматичному дуговому зварюванні неплавким електродом головним чином пов'язана зі збуреннями по погонній енергії, яка визначається значеннями зварювального струму, швидкості переміщення неплавкого електрода та напруги дуги, при цьому, якщо незмінність у часі значень зварювального струму забезпечується, як правило, за рахунок "вертикальних" зовнішніх вольт-амперних характеристик джерела зварювального струму, а незмінність швидкості зварювання - за рахунок застосування стабілізованих електромеханічних приводів механізму переміщення неплавкого електрода, побудованих як система автоматичного регулювання, то збурення погонної енергії визначаються практично тільки збуреннями по напрузі дуги, які, у свою чергу, залежать як від технологічних збурень в контурі "джерело зварювального струму - дуга - зварювальна ванна", так і від стану та форми робочої частини неплавкого електрода; - відомо, що на якість зварного з'єднання, зокрема, на геометричні розміри, глибину проплавлення, інші важливі параметри зварного шва, головним чином впливають збурення зварювального струму та напруги дуги, при цьому низькочастотні (в діапазоні від 0,1 до 10,0 Гц) складові сигналів, які відбивають форму й поточні значення саме цих параметрів процесів у контурі "джерело зварювального струму - дуга - зварювальна ванна", містять у собі інформацію про якість формування зварного шва; - експериментально встановлено, що виникаючі в процесі зварювання збурення по довжині дуги і, відповідно, по її напрузі, які пов'язані з наслідками ерозії неплавкого електрода, до яких належать притуплення або розтріскування вершини конуса його робочої частини та переміщення катодної плями від вершини конуса на його бокові поверхні, мають помітно більші значення у порівнянні зі значеннями збурень по довжині дуги, які обумовлені чинниками іншого походження - люфтами механізмів зварювальної головки, існуючими у межах припустимих допусків нерівномірностей товщини та шорсткості виробу, що зварюється, припустимими коливаннями напруги живлення джерела зварювального струму, тощо. Винахід пояснюють креслення: Фіг. 1 - функціональна схема пристрою для автоматичного дугового зварювання неплавким електродом; Фіг. 2 - функціональна схема тривходового вузла порівняння; Фіг. 3 - приклад виконання електричної принципової схеми тривходового вузла порівняння. Пристрій для автоматичного дугового зварювання неплавким електродом (Фіг. 1) складається з джерела 1 зварювального струму з "вертикальними" зовнішніми вольтамперними характеристиками, один полюс якого з'єднано з неплавким електродом 2, а інший полюс - з виробом 3, що зварюється, суматора 4, вузла 5 формування уставки напруги дуги, підсилювача 6 напруги похибки, підсилювача 7 потужності, виконавчого електродвигуна 8 з редуктором, механізму 9 вертикального переміщення пальника з неплавким електродом 3, частотного фільтру 10, трьох-входового вузла 11 порівняння, вузла 12 формування опорної напруги та генератора 13 імпульсів з двома виходами. Один вхід суматора 4 під'єднано паралельно виходу джерела 1 зварювального струму, тобто до електрода 2 та виробу 3, що зварюється, інший вхід суматора 4 - до виходу вузла 5 формування уставки напруги дуги. Вихід суматора 4 підключено до входу підсилювача 6 напруги похибки, вихід якого з'єднано з сигнальним входом підсилювача 7 потужності та з входом частотного фільтру 10. Вихід підсилювача 7 потужності під'єднано до виконавчого електродвигуна 8 з редуктором, кінематично з'єднаним з механізмом 9 вертикального переміщення пальника з неплавким електродом 2. Вихід частотного фільтра 10 з'єднано з першим входом трьох-входового вузла 11 порівняння, другий вхід якого під'єднано до виходу вузла 1 формування опорної напруги, а третій вхід - до одного з виходів генератора 13 імпульсів. Інший вихід генератора 13 імпульсів підключено до керуючого входу підсилювача 7 потужності. Вихід вузла 11 порівняння з'єднано з керуючим входом джерела 1 зварювального струму. До складу вузла 11 порівняння, функціональна схема якого наведена на Фіг. 2, входять компаратор 14, логічний елемент 15 та перемикач 16 тригерного типу. Один вхід компаратора 14 з'єднано з виходом частотного фільтра 10, інший вхід компаратора 14 - з виходом вузла 12 формування опорної напруги. Вихід компаратора 14 підключено до одного з двох входів логічного елемента 15 співпадіння, інший вхід якого під'єднано до одного з виходів генератора 13 імпульсів. Вихід логічного елемента 15 співпадіння підключено до інформаційного входу 5 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 перемикача 16 тригерного типу, вихід якого під'єднано до керуючого входу джерела 1 зварювального струму. Опис реалізації способу оцінки стійкості і стану неплавкого електроду при автоматичному дуговому зварюванні. Згідно зі способом, що пропонується, в процесі автоматичного дугового зварювання неплавким електродом безперервно вимірюють поточні значення напруги дуги U∂. які порівнюють зі заздалегідь запрограмованими або встановленими значеннями напруги її уставки Uу для вибраного режиму зварювання, визначають різницю ∆U=U∂ - Uy значень цих напруг і виконують частотну селекцію у діапазоні низьких та наднизьких частот, наприклад у діапазоні (0,1 до 10,0) Гц, сигналів, рівень яких дорівнює або пропорційний різниці ∆U поточних значень напруги дуги U∂ та напруги її уставки Uy. Періодично, наприклад з частотою (0,8-1,2)Гц вимикають систему автоматичного регулювання напруги дуги і протягом імпульсного проміжку часу, наприклад тривалістю (0,100,15) с, порівнюють значення різниці ΔU сигналів, що зазнали частотної селекції, зі заздалегідь запрограмованими або встановленими значеннями опорної напруги Uоп, рівень якої відповідає найменшому значенню збурень по напрузі дуги, що виникають за того чи іншого ступеня ерозії робочої частини неплавкого електрода, при цьому за рахунок вимикання системи автоматичного регулювання напруги дуги на проміжки часу, протягом яких порівнюють значення пропорційні різниці ∆U сигналів зі значеннями опорної напруги Uоп, досягають усунення впливу на визначення збурень по напрузі дуги чинників іншого, ніж ерозія робочої частини неплавкого електроду, походження - люфтів механізмів зварювальної головки, допустимих нерівномірностей товщини та шорсткості виробу, що зварюється, коливань напруги живлення джерела зварювального струму, тощо: У випадку, коли рівень різниці ∆U поточних значень напруги дуги та напруги її уставки Uу досягає або перевищує рівень опорної напруги Uoп, здійснюють зупинку процесу зварювання і заміняють неплавкий електрод. Особливістю способу, що пропонується, є використання для оцінки стійкості і стану неплавкого електрода одного параметра, а саме рівнів збурень по напрузі дуги, які містять оперативну інформацію не тільки про якість формування зварного шва, але й про ступінь ерозії робочої частини неплавкого електрода. Порівняння цих рівнів з одержаними експериментальним шляхом критеріальними значеннями опорної напруги забезпечує можливість вмотивовано і своєчасно зупинити процес зварювання і здійснити заміну неплавкого електроду, що мінімізує вірогідність утворення у зварному з'єднанні дефектів, обумовлених електротермічною ерозією неплавкого електроду. Опис роботи пристрою для автоматичного дугового зварювання неплавким електродом. Пристрій для автоматичного дугового зварювання неплавким електродом, функціональна схема якого наведена на Фіг. 1, працює наступним чином. Після збудження дуги між неплавким електродом 2 і виробом 3, що зварюється, встановлення стійкого дугового розряду та завершення плавного зростання зварювального струму до запрограмованого значення в суматорі 4 поточні значення напруги дуги U∂ починають безперервно порівнюватися зі заздалегідь встановленими (запрограмованими) значеннями уставки напруги дуги Uу (тобто еталонних значень напруги дуги для вибраного режиму зварювання), які виробляються вузлом 5 формування уставки напруги дуги. Внаслідок цього на виході суматора 4 формується напруга похибки ∆U, яка дорівнює або пропорційна різниці напруг U∂ і Uу. Сигнал ∆U зазнає підсилення за допомогою підсилювача 6 напруги похибки, з виходу якого сигнал k∆U (де k - коефіцієнт підсилення по напрузі) надходить до сигнального входу підсилювача 7 потужності. Пропорційний напрузі похибки ∆U вихідний струм підсилювача 7 потужності подається до виконавчого електродвигуна 8 з редуктором, кінематично з'єднаним з механізмом 9 вертикального переміщення пальника з електродом 2, в результаті чого механізм 9 здійснює переміщення пальника з електродом 2 ("вгору" або "вниз" - в залежності від значення й знаку напруги похибки ∆U) до повного усунення розбіжності між значеннями напруг U∂ і Uy, тобто до моменту, у який напруга похибки ∆U буде дорівнювати нулю. Одночасно з надходженням сигналу k∆U до сигнального входу підсилювача 7 потужності цей сигнал також надходить до входу частотного фільтра 10, який за своєю амплітудночастотною характеристикою є фільтром верхніх частот з частотою зрізу (12-20) Гц, що забезпечує, по-перше, частотну селекцію тих сигналів про збурення по напрузі дуги, які містять у собі інформацію про якість формування зварного шва, по-друге, приглушення високочастотних складових, що можуть бути наявні в сигналі ∆U в результаті виникнення завад 6 UA 102714 C2 5 10 15 20 25 30 35 40 45 50 55 або високочастотних збурень в контурі "джерело зварювального струму-дуга-зварювальна ванна". З виходу частотного фільтра 10 сигнал k1∆U (kl=kп·k, де kп - коефіцієнт передачі частотного фільтра 10) подається до першого входу вузла 11 порівняння, до другого входу якого безперервно надходить опорна напруга Uoп з виходу вузла 12 формування опорної напруги. Заздалегідь встановлений рівень опорної напруги Uoп визначається відповідно до одержаного експериментальним шляхом масиву даних про збурення по довжині і напрузі дуги, які виникають за того чи іншого ступеню ерозії неплавкого електрода, а також з урахуванням властивостей та складу матеріалів неплавкого електрода і виробу, що зварюється. Виходячи з цього, вузол 12 формування опорної напруги може бути виконано у вигляді прецизійного джерела напруги з можливістю її плавного або дискретного регулювання. До третього входу вузла 11 порівняння надходить послідовність імпульсів з одного із виходів генератора 13 імпульсів, з іншого виходу якого така ж послідовність імпульсів синхронно надходить до керуючого входу підсилювача 7 потужності. Тривалість імпульсів практично прямокутної форми, що виробляються генератором 12 імпульсів, обумовлена, з одного боку, частотним діапазоном сигналів, що містять інформацію про такі збурення напруги дуги, які відчутно впливають на якість формування зварного шва, з другого боку, - динамічними параметрами виконавчої ланки "електродвигун - редуктор - механізм переміщення пальника". Згідно з цим та з експериментальними даними тривалість імпульсів може складати (0,10-0,15) с, а частота їх послідовності - (0,8-1,2) Гц. При надходженні кожного окремого імпульсу до керуючого входу підсилювача 7 потужності протягом тривалості цього імпульсу блокується подавання вихідної напруги підсилювача 7 потужності до виконавчого електродвигуна 8 з редуктором, а відтак блокується і можливість вертикального переміщення пальника з електродом 2. Кожний окремий імпульс, що надходить до третього входу вузла 11 порівняння одночасно з надходженням кожного окремого імпульсу до керуючого входу підсилювача 7 потужності, є сигналом дозволу здійснення у вузлі 11 порівняння сигналу вимкнення джерела 1 зварювального струму у разі, якщо рівень сигналу k1∆U на першому вході вузла 11 порівняння досягне рівня опорної напруги Uoп на його другому вході або ж перевищить цей рівень, при цьому вимикання джерела 1 зварювального струму викличе припинення процесу зварювання. У тривходовому вузлі 11 порівняння, функціональна схема якого наведена на Фіг. 2, сигнал k1∆U надходить до одного (наприклад, неінвертуючого) входу компаратора 14, до іншого (наприклад, інвертуючого) входу якого безперервно подається опорна напруга Uоп. При досягненні або перевищенні рівнем сигналу k1∆U рівня опорної напруги Uoп компаратор 14 стрибкоподібно змінить стан свого виходу, внаслідок чого до одного із входів логічного елемента 15 співпадіння надійде сигнал того ж логічного рівня, що і логічний рівень імпульсів дозволу, які надходять до іншого входу логічного елемента 15 співпадіння. З виходу логічного елемента 15 співпадіння логічний рівень, який відповідає стану наявності на обох входах цього логічного елемента однакових логічних рівнів, надходить до інформаційного входу перемикача 16 тригерного типу, що викликає встановлення на виході Q цього перемикача "прямого", а на виході Q - "інверсного" логічного рівня, кожен з яких може бути використано у якості сигналу вимкнення джерела 1 зварювального струму. Приклад виконання за функціональною схемою, що наведена на Фіг. 2, тривходового вузла 11 порівняння зі застосуванням елементів цифрової техніки типу И-НЕ наведено на Фіг. 3 у вигляді електричної принципової схеми. Компаратор 14 (Фіг. 3) містить у собі власне компаратор 17, потенціометр 18, резистори 1923 та діод 24. Як логічний елемент 15 співпадіння використано двовходовий логічний елемент 25 типу И-НЕ. Перемикач 16 тригерного типу виконано у вигляді R-S тригера, до складу якого входять двовходові логічні елементи 26 та 27 типу И-НЕ, резистори 28-30, конденсатор 31 та кнопка 32. Сигнал k1∆U надходить до неінвертуючого входу компаратора 17 через резистор 21, опорна напруга Uoп подається до інвертую чого входу компаратору 17 через резистор 20 з подільника, утвореного потенціометром 18 та резистором 19. Наявність потенціометру 18 та резистору 19 надає можливість більш точного під регулювання рівня опорної напруги Uoп, яка надходить до інвертуючого входу компаратора 17, в залежності від діапазону зварювальних струмів, властивостей та складу матеріалів неплавкого електрода і виробу, що зварюється тощо. Резистор 22 призначений для реалізації позитивного зворотного зв'язку при спрацюванні компаратора 17. Діод 24 забезпечує формування на резисторі 23 сигналу виключно позитивної полярності, що особливо необхідно при застосуванні двополярного живлення компаратора 17. 7 UA 102714 C2 У перемикачі 16 тригерного типу резистори 28-30 і конденсатор 31 забезпечують початкове самовстановлення R-S тригера, який виконано на двовходових логічних елементах 26 та 27 типу И-НЕ, при подаванні і встановленні напруги живлення тривходового вузла 11 порівняння, 5 10 15 20 25 30 35 40 45 50 відповідно до чого вихідний стан виходу Q R-S тригеру - логічний "нуль", а виходу Q - логічна "одиниця". Встановити в подальшому R-S тригер саме в такий стан надає можливість кнопка 32. Якщо протягом тривалості будь-якого з імпульсів дозволу, які надходять до одного із входів двовходового логічного елемента 25 з рівнем логічної "одиниці", рівень сигналу на інвертуючому вході компаратора 17 досягне рівня сигналу на його інвертуючому вході або ж перевищить цей рівень, то внаслідок спрацювання компаратора 17-на резисторі 23 стрибкоподібно сформується сигнал теж з рівнем логічної "одиниці", який надійде до іншого входу двовходового логічного елемента 25. У результаті цього на виході логічного елемента 25 теж стрибкоподібно з'явиться сигнал, рівень якого відповідає логічному "нулю", що викличе таку зміну стану виходів виконаного на логічних елементах 26 та 27 R-S тригера, за якою на його виході Q встановиться рівень логічної "одиниці", а на інверсному виході Q - рівень логічного "нуля". Такий стан виходів R-S тригера буде зберігатися незалежно від будь-яких змін стану виходів компаратора 17 і логічного елемента 25 доти, поки не відбудеться "скидання" R-S тригера у його вихідний стан за допомогою кнопки 32. Ознаки, які відрізняють спосіб оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, що пропонується, від способу-прототипу та інших подібних способів аналогічного призначення, існуючих згідно з відомим рівнем техніки, обумовлюють технічний результат, за яким досягається спрощення і підвищення точності оцінювання стану робочої поверхні неплавкого електрода за рахунок зменшення чисельності визначаючих ступінь зношення електрода параметрів до одного, а саме рівнів збурень по напрузі дуги, які періодично порівнюються з критеріальними рівнями опорної напруги, частотної селекції сигналів, які пропорційні різниці поточних значень напруги дуги та напруги її уставки для вибраного режиму зварювання і містять у собі інформацію як про стан робочої частини неплавкого електрода, так і про якість формування зварного шва, при цьому на період здійснення порівняння рівнів збурень по напрузі дуги з рівнем опорної напруги систему автоматичного регулювання напруги дуги вимикають, що усуває вплив на достовірність і точність результатів вимірювань і порівнянь чинників іншого, ніж ерозія робочої частини неплавкого електрода, походження, а також забезпечує можливість вмотивованого і своєчасного зупинення процесу зварювання для здійснення заміни неплавкого електрода і, відтак, мінімізації вірогідності утворення дефектів у зварному з'єднанні, які можуть виникнути через неприпустимі зміни стану чи форми робочої поверхні неплавкого електрода внаслідок її ерозії. Ознаки, які відрізняють пристрій для автоматичного дугового зварювання неплавким електродом, що пропонується, від пристрою-прототипу та інших подібних пристроїв аналогічного призначення, існуючих згідно з відомим рівнем техніки, обумовлюють технічний результат, за яким досягається покращення якості зварного з'єднання шляхом своєчасного припинення процесу зварювання за рахунок розпізнавання в процесі зварювання саме тих збурень по напрузі дуги, які виникли внаслідок того, що відбулись неприпустимі зміни стану або форми робочої частини неплавкого електрода, і, таким чином, забезпечується запобігання утворенню дефектів зварного з'єднання, пов'язаних з електротермічною ерозією неплавкого електрода. Запропонована побудова вузла порівняння, який входить до складу пристрою для автоматичного дугового зварювання неплавким електродом, що пропонується, не тільки забезпечує його швидкодію, достатню завадостійкість, необхідну точність порівняння рівнів вхідних сигналів та неминучість і незворотність формування сигналу вимкнення джерела зварювального струму, але й надає можливість використання будь-якого з двох його виходів - в залежності від організації керуючого входу джерела зварювального струму. ФОРМУЛА ВИНАХОДУ 55 1. Спосіб оцінки стійкості і стану неплавкого електрода при автоматичному дуговому зварюванні, за яким в процесі зварювання вимірюють значення щонайменше одного параметра, який свідчить про зношення неплавкого електрода, порівнюють отримані вимірюваннями значення цього або цих параметрів з їх заздалегідь запрограмованими значеннями і в разі перевищення отриманих вимірюваннями значень над рівнем запрограмованих здійснюють заміну неплавкого електрода, який відрізняється тим, що в процесі зварювання виконують 8 UA 102714 C2 5 10 15 20 25 30 35 частотну селекцію сигналів про збурення по напрузі дуги, які пропорційні різниці поточних значень напруги дуги та напруги її уставки для вибраного режиму зварювання і містять інформацію про якість формування зварювального шва, періодично, з частотою (0,8-1,2) Гц, вимикають систему автоматичного регулювання напруги дуги і протягом імпульсного проміжку часу тривалістю (0,10-0,15) с порівнюють значення різниці поточних значень напруги дуги та напруги її уставки зі заздалегідь встановленим значенням опорної напруги, рівень якої відповідає найменшому значенню збурень по напрузі дуги, що виникають за того чи іншого ступеня ерозії робочої частини неплавкого електрода і, якщо рівень різниці поточних значень напруги дуги та напруги її уставки досягає рівня опорної напруги або його перевищує, здійснюють автоматичну зупинку процесу зварювання і заміняють неплавкий електрод. 2. Пристрій для автоматичного дугового зварювання неплавким електродом, до складу якого входять джерело зварювального струму з ″вертикальними″ зовнішніми вольт-амперними характеристиками, суматор, вузол формування уставки напруги дуги, підсилювач напруги похибки, підсилювач потужності, виконавчий електродвигун з редуктором та механізм вертикального переміщення пальника з неплавким електродом, при цьому один з вихідних полюсів джерела зварювального струму з'єднано з неплавким електродом, інший вихідний полюс - з виробом, що зварюється, паралельно виходу джерела зварювального струму під'єднано один вхід суматора, інший вхід якого з'єднано з виходом вузла формування уставки напруги дуги, вихід суматора підключено до входу підсилювача напруги похибки, вихід якого з'єднано з сигнальним входом підсилювача потужності, вихід підсилювача потужності під'єднано до виконавчого електродвигуна з редуктором, кінематично з'єднаним з механізмом вертикального переміщення пальника з неплавким електродом, який відрізняється тим, що в пристрій додатково введені частотний фільтр, тривходовий вузол порівняння, вузол формування опорної напруги та генератор імпульсів з двома виходами, вхід частотного фільтра з'єднано з виходом підсилювача напруги похибки, вихід частотного фільтра - з першим входом вузла порівняння, другий вхід якого під'єднано до виходу вузла формування опорної напруги, а третій вхід - до одного з виходів генератора імпульсів, інший вихід якого підключено до керуючого входу підсилювача потужності, вихід вузла порівняння з'єднано з керуючим входом джерела зварювального струму. 3. Пристрій для автоматичного дугового зварювання неплавким електродом по п. 2, який відрізняється тим, що тривходовий вузол порівняння складається з компаратора, логічного елемента співпадіння та перемикача тригерного типу, при цьому один вхід компаратора з'єднано з виходом частотного фільтра, інший вхід компаратора - з виходом вузла формування опорної напруги, вихід компаратора підключено до одного входу логічного елемента співпадіння, інший вхід якого під'єднано до одного з виходів генератора імпульсів, вихід логічного елемента співпадіння підключено до інформаційного входу перемикача тригерного типу, вихід якого під'єднано до керуючого входу джерела зварювального струму. 9 UA 102714 C2 10 UA 102714 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for evaluating stability and condition of non-consumable electrode for automatic arc welding

Автори англійськоюLobanov Leonid Mykhailovych, Makhlyn Naum Mordukhovych, Korotynskyi Oleksandr Yevtikhiievych, Korotynskyi Oleksandr Yevtikhievych, Korotynskyi Oleksandr Yevtykhievych, Poloskov Serhii Yosypovych, Skopiuk Mykhailo Ivanovych, Buriak Vladyslav Yurievych

Назва патенту російськоюСпособ оценки устойчивости и состояния неплавящегося электрода и устройство для его реализации при автоматической дуговой сварке неплавящимся электродом

Автори російськоюЛобанов Леонид Михайлович, Махлин Наум Мордухович, Коротинский Александр Евтихиевич, Полосков Сергей Иосифович, Скопюк Михаил Иванович, Буряк Владислав Юрьевич

МПК / Мітки

МПК: B23K 9/167, B23K 9/10

Мітки: стану, спосіб, неплавкого, зварюванні, автоматичному, електрода, електродом, неплавким, стійкості, пристрій, дуговому, реалізації, оцінки

Код посилання

<a href="https://ua.patents.su/13-102714-sposib-ocinki-stijjkosti-i-stanu-neplavkogo-elektroda-ta-pristrijj-dlya-jjogo-realizaci-pri-avtomatichnomu-dugovomu-zvaryuvanni-neplavkim-elektrodom.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки стійкості і стану неплавкого електрода та пристрій для його реалізації при автоматичному дуговому зварюванні неплавким електродом</a>

Попередній патент: Спосіб лікування артрозів, остеохондрозів та інших захворювань опорно-рухової системи

Наступний патент: Спосіб збирання насіння ріпакових культур