Спосіб автоматичного керування роботою фільтрпреса й установка для його здійснення

Номер патенту: 103552

Опубліковано: 25.10.2013

Автори: Ткачук Сергій Володимирович, Черніков Віктор Анатолійович

Формула / Реферат

1. Спосіб автоматичного керування роботою фільтрпреса шляхом регулювання тривалості операцій технологічного процесу, що включає визначення закінчення операції фільтрування залежно від розпирального зусилля, діючого у фільтрпресі в напрямку розсування його плит, який відрізняється тим, що під час фільтрування вимірюють тиск, діючий на чутливий елемент датчика тиску з боку фільтруючої поверхні щонайменше однієї з фільтрувальних плит, і залежно від отриманого значення визначають момент закінчення фільтрування.

2. Спосіб за п. 1, який відрізняється тим, що вимірюють тиск, діючий на чутливий елемент із боку фільтруючої поверхні головної плити.

3. Спосіб за п. 1, який відрізняється тим, що як чутливий елемент використовують пристрій типу мембранного розділювача, вмонтований у фільтрувальну плиту.

4. Спосіб за п. 3, який відрізняється тим, що обчислюють різницю між тиском у колекторі подачі суспензії й у мембранному розділювачі і при досягненні зазначеною різницею заздалегідь заданого значення припиняють операцію фільтрування.

5. Спосіб за п. 2, який відрізняється тим, що значення тиску визначають через задані проміжки часу, обчислюють різницю між попереднім і наступним значеннями й закінчують операцію фільтрування при досягненні зазначеною різницею заздалегідь заданого значення.

6. Спосіб за п. 4, який відрізняється тим, що значення різниці двох чергових вимірів тиску в колекторі подачі й у мембранному розділювачі визначають після закінчення заздалегідь заданого часу після початку фільтрування.

7. Спосіб за п. 4, який відрізняється тим, що значення різниці двох чергових вимірів тиску в колекторі подачі й у мембранному розділювачі використовують як критерій для визначення моменту закінчення фільтрування після досягнення даним параметром заздалегідь заданого значення.

8. Спосіб за п. 1, який відрізняється тим, що як чутливий елемент використовують порожнину заповненої рідиною мембрани, якою оснащують фільтрувальну плиту, при цьому зазначену порожнину від'єднують від системи подачі тиску в мембрани інших фільтрувальних плит.

9. Спосіб за п. 8, який відрізняється тим, що обчислюють різницю між тиском у колекторі подачі суспензії та у порожнині мембрани й при досягненні зазначеною різницею заздалегідь заданого значення припиняють операцію фільтрування.

10. Спосіб за п. 8, який відрізняється тим, що різницю тисків визначають через задані проміжки часу, віднімають наступне значення з попереднього й закінчують операцію фільтрування при досягненні отриманою в результаті віднімання величиною заздалегідь заданого значення.

11. Спосіб за п. 1, який відрізняється тим, що тиск із боку фільтруючої поверхні фільтрувальної плити визначають шляхом вимірювання деформації або переміщення вставки, уміщеної в зазначену плиту урівень з її фільтруючою поверхнею.

12. Спосіб за п. 11, який відрізняється тим, що фільтрування закінчують при досягненні заздалегідь заданого значення деформації або переміщення вставки.

13. Спосіб за п. 11, який відрізняється тим, що тиск визначають через заздалегідь задані проміжки часу, обчислюють різницю між наступним і попереднім значеннями тиску й закінчують операцію фільтрування при досягненні зазначеним параметром заздалегідь заданого значення.

14. Установка для автоматичного керування роботою фільтрпреса, що включає власне фільтрпрес із пакетом фільтрувальних плит, який примикає з одного боку до передньої опори фільтрпреса, а з іншого боку - до натискної плити, обладнані запірною арматурою трубопроводи подачі суспензії й відводу фільтрату, а також подачі й відводу технологічних середовищ при обробці відфільтрованого осаду, керуючий програмний пристрій, що виконує циклограму технологічного процесу фільтрування, датчики вимірювання технологічних параметрів і виконавчі механізми, яка відрізняється тим, що щонайменше одна з фільтрувальних плит, що переважно примикає до передньої опори або натискної плити, оснащена датчиком тиску, який включає чутливий елемент, розташований з боку фільтруючої поверхні зазначеної плити, і перетворювач сигналу, при цьому установка обладнана обчислювальним пристроєм, що обробляє параметри тиску, а також задатчиком параметра, що визначає закінчення фільтрування, вихід датчика тиску підключений до входу обчислювального пристрою, а виходи обчислювального пристрою й задатчика параметра з'єднані із входом керуючого програмного пристрою.

15. Установка за п. 14, яка відрізняється тим, що вона обладнана задатчиком параметра, що визначає часовий інтервал двох послідовних вимірів тиску й вихід якого підключений до входу керуючого програмного пристрою.

Текст

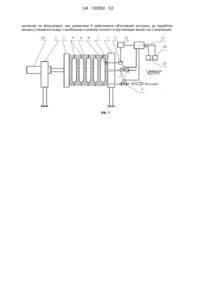

Реферат: Група винаходів належить до галузі хімічного машинобудування, зокрема до технології фільтрування суспензій із застосуванням фільтрпресів, і можуть бути використані при поділі різних рідких гетерогенних систем у хімічній, харчовій й інших суміжних галузях промисловості. Спосіб автоматичного керування роботою фільтрпреса полягає у регулюванні тривалості операцій технологічного процесу шляхом визначення закінчення операцій фільтрування залежно від розпирального зусилля, діючого у фільтрпресі в напрямку розсування його плити. Для цього під час фільтрування вимірюють тиск, що діє на чутливий елемент датчика тиску з боку фільтруючої поверхні щонайменше однієї з фільтрувальних плит, і залежно від отриманого значення визначають момент закінчення фільтрування. Установка для автоматичного керування роботою фільтрпреса включає власне фільтрпрес із пакетом фільтрувальних плит, який примикає з одного боку до передньої опори фільтрпреса, а з іншого боку - до натискної плити, обладнані запірною арматурою трубопроводи подачі суспензії й відводу фільтрату, а також подачі й відводу технологічних середовищ при обробці відфільтрованого осаду, керуючий програмний пристрій, що виконує циклограму технологічного процесу фільтрування, датчики вимірювання технологічних параметрів і виконавчі механізми. При цьому, щонайменше одна з фільтрувальних плит, що переважно примикає до передньої опори або натискної плити, оснащена датчиком тиску, який включає чутливий елемент, розташований з боку фільтруючої поверхні зазначеної плити, і перетворювач сигналу, при цьому установка обладнана обчислювальним пристроєм, що обробляє параметри тиску, а також задатчиком параметра, що визначає закінчення фільтрування, вихід датчика тиску підключений до входу обчислювального пристрою, а виходи обчислювального пристрою й задатчика параметра з'єднані із входом керуючого програмного пристрою. Винаходи забезпечують створення такої технології поділу UA 103552 C2 (12) UA 103552 C2 суспензій на фільтрпресі, яка дозволила б здійснювати об'єктивний контроль за перебігом процесу утворення осаду з необхідним ступенем точності й при мінімумі витрат на її реалізацію. UA 103552 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі хімічного машинобудування, зокрема до технології фільтрування суспензій із застосуванням фільтрпресів, і може бути використаний при поділі різних рідких гетерогенних систем у хімічній, харчовій й інших суміжних галузях промисловості. Відомий спосіб поділу суспензій на фільтрпресах КПМ, що полягає в послідовному виконанні технологічних операцій заповнення фільтрпреса, фільтрування, вигнічування осаду, промивання осаду, вторинного його вигнічування й просушування стисненим газом. При цьому поділювану суспензію, стиснений газ для просушування осаду й, якщо буде потреба, промивання осаду, промивну рідину подають у фільтрпрес через відповідні клапани, установлені на подавальних магістралях, у той самий колектор, а з нього по подавальних колекторних патрубках у пакет фільтрувальних плит, затиснутих між натискною й упорною плитами (див. Каталог "Фильтры для жидкостей", ЦИНТИХИМНЕФТЕМАШ. - М., 1991 г. - Ч. II. С. 5-17). Недолік даного способу полягає у відсутності контролю над перебігом технологічних процесів, що відбуваються у фільтрпресі. Зокрема, при проведенні фільтрування оператор не має можливості визначити, чи досить пройшло суспензії для забезпечення необхідного ступеня заповнення камер фільтрпреса відфільтрованим осадом. Це відбувається тому, що даний спосіб не передбачає можливості визначення яких-небудь об'єктивних даних про перебіг процесу, а сам процес виконується по жорсткій часовій циклограмі. Відомий також спосіб здійснення фільтрування на фільтрпресі, який передбачає контроль за об'ємом суспензії, що проходить через фільтрпрес, за допомогою витратоміра, а також за тиском суспензії на вході у фільтрпрес, і перемикання фільтрпреса на наступну операцію при падінні витрати суспензії нижче заздалегідь заданого значення за умови збільшення тиску фільтрування до заданої величини (див. журнал РФ "Сахар", № 3, 2004 p.). Недоліком даного способу варто визнати те, що далеко не завжди зазначених параметрів досить для прийняття обґрунтованого рішення про закінчення операції фільтрування. Оскільки в реальних промислових умовах роботи фільтрпресів можуть мати місце значні коливання вмісту твердої фази в суспензії, зміни гранулометричного складу твердої фази й ін., то використання зазначеного вище рішення може призводити до помилки у визначенні моменту закінчення фільтрування, розвантаженню осаду занадто високої вологості й, як наслідок, до налипання його на стінки бункерів, тічок і робочих органів транспортуючих пристроїв. Особливо великі проблеми виникнуть у випадку, коли осад підлягає утилізації, і його підвищена вологість створить труднощі при сушінні й переробці. Найбільш близьким до заявленого (прототипом) є спосіб, при якому тривалість операції фільтрування регулюють залежно від зусилля, що діє у фільтрпресі в напрямку розсування його плит (див. авт. свідоцтво СРСР № 1717182, опубл. 07.03.92, бюл. № 9). Перевага даного способу полягає в тому, що як контрольований параметр використовується зусилля, що діє в камерах фільтрпреса й пов'язане, у тому числі, зі ступенем їхнього заповнення відфільтрованим осадом. Однак проблема полягає в тому, що однозначно даний параметр зв'язаний зі ступенем заповнення камер фільтрпреса відфільтрованим осадом тільки при тій умові, що механізм затиску плит виконаний у вигляді пари гвинт-гайка, який після герметизації пакета плит фіксується й у процесі фільтрування ніяк не впливає на діюче в пакеті зусилля. В теперішній час у переважній більшості промислових фільтрпресів для затиску плит застосовують силові гідроциліндри. Такий механізм не може жорстко зафіксувати пакет плит: через неминучі витоки оливи через манжету гідроциліндра й інші елементи гідросистеми зусилля в пакеті поступово знижується, і система автоматики періодично змушена включати підкачування оливи. Крім того, коливання тиску фільтрування в камерах фільтрпреса також буде відбиватися на тиску в гідроциліндрі й, у свою чергу, на зусиллі, що діє в пакеті плит. Більше того, у сучасних фільтрпресах широко застосовують відстежні системи підтримки тиску в силовому гідроциліндрі, збільшуючи або зменшуючи його в міру зміни тиску в камерах фільтрпреса. Все це унеможливлює використання згаданого способу для надійного керування операцією фільтрування. Відомий також фільтрпрес КМП, що містить пакет горизонтальних фільтрувальних плит з поміщеними між ними фільтруючими перегородками. Фільтрувальні плити розташовані між упорною й натискною плитами, які, у свою чергу, входять у комплект рами фільтрпреса. Механізм затиску, також змонтований у рамі, призначений для герметизації усього пакета. До складу фільтрпреса входять магістралі подачі суспензії, повітря для просушування осаду, промивної рідини для випадків, коли промивання осаду потрібно за технологічним процесом, магістралі відводу основного й промивного фільтратів, а також набір технологічних клапанів для 1 UA 103552 C2 5 10 15 20 25 30 35 40 45 50 55 керування процесом обробки суспензії (див. Каталог "Фильтры для жидкостей", ЦИНТИХИМНЕФТЕМАШ. - М., 1991 г. - Ч. II. - С. 5-17). Недоліком даного фільтрпреса є відсутність яких-небудь пристроїв контролю за перебігом процесу фільтрування осаду. Найбільш близькою до заявленої (прототипом) є фільтрувальна установка, яка включає камерний фільтрпрес, що містить пакет вертикальних фільтрувальних плит з поміщеними між ними фільтруючими перегородками. Фільтрувальні плити розташовані між передньою опорою й натискною плитою, які, у свою чергу, входять у комплект рами фільтрпреса. Механізм затиску, змонтований у задній опорі, призначений для герметизації усього пакета. До складу фільтрпреса входять стяжки, що з'єднують передню й задню опори, магістраль подачі суспензії із клапаном на ній, пристрій порівняння, пристрій керування й тензодатчик на одній зі стяжок фільтрпреса (див. авт. свідоцтво СРСР № 1717182, опубл. 07.03.92, бюл. № 9). У даного рішення є пристрій (тензодатчик) для об'єктивного контролю за перебігом процесу фільтрування. Недоліком слід визнати неможливість використання даної конструкції для надійного визначення моменту закінчення фільтрування, оскільки на стяжки діє розтяжна сила, величина якої залежить не тільки від величини діючого на плити розпирального зусилля, що змінюється в процесі фільтрування, але й від коливань тиску в силовому гідроциліндрі, найбільш широкозастосовуваному як механізм затиску у фільтрпресах. Ці коливання пов'язані, як указувалося вище, з витоками оливи через ущільнення й з необхідністю періодично підкачувати оливу в циліндр для відновлення в ньому робочого тиску. Розв'язувана винаходами задача полягає в створенні такої технології поділу суспензій на фільтрпресі, яка дозволила б здійснювати об'єктивний контроль за перебігом процесу утворення осаду з необхідним ступенем точності й при мінімумі витрат на її реалізацію. Задача вирішується завдяки тому, що в способі автоматичного керування роботою фільтрпреса шляхом регулювання тривалості операцій технологічного процесу, що включає визначення закінчення операції фільтрування залежно від розпирального зусилля, діючого у фільтрпресі в напрямку розсування його плит, відповідно до винаходу, під час фільтрування вимірюють тиск, діючий на чутливий елемент датчика тиску з боку фільтруючої поверхні щонайменше однієї з фільтрувальних плит, і залежно від отриманого значення визначають момент закінчення фільтрування. В одному з переважних варіантів реалізації способу вимірюють тиск, що діє на чутливий елемент із боку фільтруючої поверхні головної плити. У ще одному з варіантів реалізації винаходу як чутливий елемент використовують пристрій типу мембранного розділювача, вмонтованого у фільтрувальну плиту. Ще в одному з варіантів обчислюють різницю між тиском у колекторі подачі суспензії й у мембранному розділювачі й при досягненні зазначеною різницею заздалегідь заданого значення припиняють операцію фільтрування. Цей варіант ураховує можливість коливань тиску фільтрування, що призведе до відповідного коливання тиску на поверхню плити. У цьому випадку виникаючих погрішностей можна буде уникнути, відмовившись від контролю абсолютного значення тиску й перейшовши до контролю різниці тисків у колекторі подачі й у чутливому елементі). При фільтруванні суспензій, що утворюють осади з високим гідравлічним опором, через значну тривалість фільтрування може виникнути ситуація, при якій погрішність визначення тиску перевищить точність пристрою для його вимірювання. У цьому випадку може виявитися доцільним замість різниці тисків у колекторі подачі й чутливому елементі визначати значення тиску в чутливому елементі через задані проміжки часу, обчислювати різницю між попереднім і наступним значенням і закінчувати операцію фільтрування при досягненні зазначеною різницею заздалегідь заданого значення. При використанні як критерію припинення операції фільтрування різниці тисків у колекторі подачі суспензії й у мембранному розділювачі необхідно врахувати характер зміни даної різниці. Справа в тому, що в початковий період фільтрування дана різниця практично дорівнює нулю, тому що тиски у колекторі й у зоні установки розділювача будуть однаковими. Тільки надалі, у міру зростання шару відфільтрованого осаду різниця почне збільшуватися, а на заключному етапі, коли в зоні установки розділювача осад повністю сформується, зазначена різниця знову стабілізується. Тому контроль різниці зазначених тисків потрібно починати після закінчення певного, заздалегідь заданого проміжку часу від початку фільтрування. Можливий інший варіант рішення даної проблеми, який полягає в тому, що використання різниці зазначених тисків як критерію для визначення моменту закінчення фільтрування починають після того, як даний параметр досягне заздалегідь заданого значення. 2 UA 103552 C2 5 10 15 20 25 30 35 40 45 50 55 В іншому варіанті реалізації способу як чутливий елемент використовують порожнину заповненої рідиною мембрани, якою оснащують фільтрувальну плиту, при цьому зазначену порожнину від'єднують від системи подачі тиску в мембрани інших фільтрувальних плит. Цей варіант застосовується у випадках, коли у фільтрпресі використовується змішаний пакет плит, що складається з поперемінних звичайних камерних плит і плит, оснащених віджимними мембранами. Тут застосування мембрани на одній з кінцевих плит дозволить не тільки визначати момент повного заповнення камерного простору відфільтрованим осадом, але й контролювати зростання товщини осаду в камерах і припиняти фільтрування, переходячи на пресування тоді, коли набраної товщини осаду досить, щоб не відбулася поломка мембрани. При цьому спосіб може бути реалізований також за рахунок обчислення різниці між тиском у колекторі подачі суспензії й порожнині мембрани й припинення операції фільтрування при досягненні зазначеною різницею заздалегідь заданого значення. Крім того, спосіб може бути реалізований тим, що при використанні як чутливого елемента порожнини заповненої рідиною мембрани, якою оснащена фільтрувальна плита, значення тиску в мембрані визначають через задані проміжки часу, обчислюють різницю між попереднім і наступним значеннями й закінчують операцію фільтрування при досягненні зазначеною різницею заздалегідь заданого значення. Ще один варіант реалізації способу полягає в тому, що тиск із боку фільтруючої поверхні фільтрувальної плити визначають шляхом вимірювання деформації або переміщення вставки, поміщеної в зазначену плиту урівень з її фільтруючою поверхнею, і закінчують фільтрування при досягненні заздалегідь заданого значення тиску. При цьому можливо також визначати тиск вищевказаним способом через заздалегідь задані проміжки часу, обчислювати різницю між наступним і попереднім вимірюваннями й закінчувати операцію фільтрування при досягненні зазначеним параметром заздалегідь заданого значення. Реалізація пропонованого способу стає можливою завдяки тому, що у використовуваній при цьому установці для автоматичного керування роботою фільтрпреса, що включає власне фільтрпрес із пакетом фільтрувальних плит, який примикає з одного боку до передньої опори фільтрпреса, а з іншого боку - до натискної плити, обладнані запірною арматурою трубопроводи подачі суспензії й відводу фільтрату, а також подачі й відводу технологічних середовищ при обробці відфільтрованого осаду, керуючий програмний пристрій, що виконує циклограму технологічного процесу фільтрування, датчики вимірювання технологічних параметрів і виконавчі механізми, відповідно до винаходу, щонайменше одна з фільтрувальних плит, що переважно примикає до передньої опори або натискної плити, оснащена датчиком тиску, який включає чутливий елемент, розташований з боку фільтруючої поверхні зазначеної плити, і перетворювач сигналу, при цьому установка обладнана обчислювальним пристроєм, що фіксує й обробляє параметри тиску й різницю їхніх значень, а також задатчиком параметра, що визначає закінчення фільтрування, вихід датчика тиску підключений до входу обчислювального пристрою, а виходи обчислювального пристрою й задатчика параметра з'єднані із входом керуючого програмного пристрою. У кращому варіанті реалізації винаходу установка обладнана задатчиком параметра, що визначає часовий інтервал двох послідовних вимірювань тиску й вихід якого підключений до входу керуючого програмного пристрою. Це дозволяє дослідним шляхом вибрати оптимальне значення зазначеного інтервалу, що відповідає конкретним властивостям перероблюваної суспензії. Винаходи ілюструються прикладеними кресленнями, на яких показані: фіг. 1 - загальний вид фільтрувальної установки; фіг. 2 - мембранний розділювач у місці приєднання його до головної фільтрувальної плити; фіг. 3 - пакет фільтрувальних плит, у якому як чутливий елемент застосована мембранна фільтрувальна плита, що примикає до передньої опори (початок фільтрування, коли осад ще не утворився); фіг. 4 - пакет фільтрувальних плит за фіг. 3 (середина процесу фільтрування, коли частина камер заповнилася осадом); фіг. 5 - фільтрувальна плита із центральною подачею суспензії й з розміщеним на ній чутливим елементом типу мембранного розділювача; фіг. 6 - фільтрувальна плита зі зміщеною вгору подачею суспензії й з розміщеними на ній чутливими елементами типу мембранного розділювача; фіг. 7 - фільтрувальна плита, у якій як чутливий елемент застосована деформівна вставка; фіг. 8 - фільтрувальна плита, у якій як чутливий елемент застосована переміщувана вставка. 3 UA 103552 C2 5 10 15 20 25 30 35 40 45 50 55 60 Заявлена установка містить фільтрпрес, що складається з передньої 1 (фіг. 1) і задньої 2 опор, натискної плити 3, колекторів подачі суспензії із клапаном подачі 4 і відводу фільтрату із клапаном відводу 5. Між передньою опорою й натискною плитою розміщений пакет фільтрувальних плит 6, причому до передньої опори примикає головна плита 7, оснащена чутливим елементом 8, розташованим на її фільтруючій поверхні. Між плитами встановлені тканинні фільтруючі перегородки 9. У задній опорі 2 розміщений механізм затиску плит, виконаний у вигляді гідроциліндра 10. Чутливий елемент 8 з'єднаний з перетворювачем сигналу 11, який, у свою чергу, з'єднаний із входом обчислювального пристрою 12. Вихід обчислювального пристрою 12 з'єднаний із входом керуючого програмного пристрою 13, а виходи останнього з'єднані із приводами виконавчих механізмів фільтрпреса, у тому числі із клапанами подачі суспензії 4 і відводу фільтрату 5. Крім того, вхід керуючого програмного пристрою 13 з'єднаний із двома задатчиками 14 й 15. У випадку, коли необхідно встановити момент повного заповнення камер фільтрпреса осадом, чутливий елемент, виконаний у вигляді мембранного розділювача 16 (фіг. 2), є вмонтованим у головну фільтрувальну плиту 7, що примикає до передньої опори 1. З'єднання мембранного розділювача 16 з перетворювачем сигналу 11 здійснюється за допомогою сполучної трубки 17 і накидної гайки 18. У плиті 7 виконане розточення, яке дозволяє встановити мембранний розділювач 16 урівень з фільтруючою поверхнею під тканинним фільтруючим елементом 9. З метою запобігання попадання рідкої фази суспензії на металеву поверхню передньої опори 1 передбачені прокладки 19 й 20, ущільнення яких здійснюється за допомогою притискного фланця 21 і болтів 22. Залежно від необхідного обсягу інформації як чутливого елемента можлива установка одного мембранного розділювача 16 (фіг. 5), а також двох і більше розділювачів (фіг. 6). У випадку, якщо потрібно контролювати весь процес заповнення камер фільтрпреса осадом, як чутливий елемент застосована фільтрувальна плита 23, оснащена мембраною 24 на всій своїй фільтруючій поверхні (фіг. З, 4). При цьому порожнина, розташована між плитою 23 і мембраною 24, заповнена водою або іншою рідиною таким чином, щоб у сполучній трубці 17 були відсутні пухирці повітря. Як чутливий елемент може також використовуватися тензовимірювач, виконаний, наприклад, у вигляді розташованого в розточенні фільтрувальної плити 7 стрижня перемінного поперечного перерізу 25 (фіг. 7), у якого на ділянці меншого перерізу наклеєний тензовимірювач 26, з'єднаний електрично з перетворювачем сигналу 11. Ще один варіант виконання чутливого елемента представлений у вигляді розташованого в розточенні плити 7 стрижня 27 (фіг. 8), що спирається на пружну втулку 28. Для вимірювання переміщень стрижня 27 у цьому випадку як перетворювач сигналу використовується індикатор переміщень 29, що спирається своїм штоком 30 на стрижень 27 і закріплений на передній опорі 1 за допомогою кронштейна 31. Спосіб керування роботою фільтрпреса з використанням заявленої установки здійснюють наступним чином. Фільтрувальні плити 6 й 7 (фіг. 1) за допомогою гідроциліндра збирають у єдиний пакет і герметизують заданим зусиллям затиску. Попередньо за допомогою задатчика 14 заносять у пам'ять керуючого програмного пристрою 13 значення параметра, при якому необхідно припиняти фільтрування, а за допомогою задатчика 15 - величину часового інтервалу послідовних вимірювань зазначеного параметра. За допомогою керуючого програмного пристрою 13 відкривають клапани подачі суспензії 4 і відводу фільтрату 5, після чого включають насос подачі суспензії (на кресленнях не показаний). Вихідну суспензію 32 (фіг. 3, 4) подають у фільтрпрес через клапан 4, а фільтрат, що утворюється в процесі фільтрування, відводять через клапан 5. У початковий момент фільтрування вихідна суспензія 32 контактує з фільтруючими поверхнями плит, і надлишковий тиск, що є рушійною силою процесу фільтрування, рівномірно навантажує ці поверхні (фіг. 3), у тому числі й поверхню чутливого елемента (мембрани) 24. Значення тиску в чутливому елементі, перетворене в електричний сигнал перетворювачем сигналу 11, надходить на вхід обчислювального пристрою 12. У процесі проходження через пори фільтруючих перегородок рідкої фази суспензії на поверхні перегородок починає наростати шар відфільтрованого осаду 33 (фіг. 4). При цьому заповнення камер фільтрпреса відбувається з поступовим зменшенням площі контакту між суспензією 32 й осадом 33. Це зумовлюється складною конфігурацією камери фільтрування, а також осіданням твердої фази в нижню частину камери під дією сили тяжіння. У результаті величина сумарної сили, зумовленої тиском фільтрування й діючої на чутливий елемент 24, також починає зменшуватися пропорційно зменшенню зазначеної поверхні контакту, що спричиняє відповідне зменшення тиску в чутливому елементі. При досягненні даним параметром заздалегідь 4 UA 103552 C2 5 10 15 20 25 30 35 40 45 50 55 60 заданого значення обчислювальний пристрій 12 спрямовує сигнал у керуючий програмний пристрій 13 для припинення операції фільтрування, відповідно до якого керуючий програмний пристрій закриває клапани 4 й 5, а також виключає двигун насоса подачі суспензії. Варіант із використанням як чутливого елемента плити 23 з мембраною 24 (фіг. 3, 4) краще застосовувати у фільтрпресах, плити яких також оснащені мембранами для остаточного фільтрування залишків суспензії в камерах і пресування отриманого осаду. У цьому випадку надзвичайно важливо знати, до якого ступеня камери фільтрпреса заповнені осадом, тому що при малому об'ємі осаду можна при пресуванні вивести з ладу мембрани через неприпустимо великий їхній хід, а робота із занадто великою кількістю осаду може призвести до втрати продуктивності через необгрунтоване збільшення часу циклу фільтрування. У промислових умовах при коливанні властивостей суспензії (зміна гранулометричного складу, збільшення або зменшення вмісту твердої фази, і ін.) оператору доводиться вибирати момент закінчення інтуїтивно, що призводить до небажаних наслідків. Варіант із чутливим елементом типу мембранного розділювача 16 (фіг. 2, 5, 6) більше підходить для застосування у фільтрпресах камерного типу, де фільтрування необхідно провадити до повного заповнення камер відфільтрованим осадком. У цьому випадку не потрібно здійснювати контроль тиску на всій фільтруючій поверхні плити. Досить помістити мембранний розділювач поруч із колектором подачі суспензії 34 (фіг. 5) і, коли границі між суспензією й осадом поруч із розділювачем почнуть зближатися, його показання, оброблені перетворювачем сигналу 11 (фіг. 1) і обчислювальним пристроєм 12, надійдуть у керуючий програмний пристрій 13 і після порівняння з параметром, введеним за допомогою задатчика 14, будуть використані для прийняття рішення про закінчення фільтрування. Якщо й у цьому випадку бажано отримувати інформацію про перебіг процесу заповнення камер відфільтрованим осадом, досить помістити мембранний розділювач не тільки поблизу колектора подачі 34 (фіг. 5), особливо, якщо останній зміщений вгору, але й в іншому місці на фільтруючій поверхні плити 7 (фіг. 6). У реальних промислових умовах експлуатації фільтрпреса найчастіше важко забезпечити постійний тиск фільтрування. Його коливання можуть зумовлюватися появою течі через защільниковий пристрій насоса, зміною щільності суспензії й низкою інших причин. У цьому випадку може виявитися доцільним контролювати не абсолютне значення тиску в чутливому елементі, а різницю між тиском у колекторі подачі й тиском у чутливому елементі. Це дозволить істотно знизити погрішність, викликану зазначеними вище коливаннями тиску фільтрування. При фільтруванні суспензій, що утворюють осади з високим гідравлічним опором, зниження тиску, реєстровуваного чутливим елементом, може відбуватися так повільно, що його градієнт може стати порівнянним з точністю датчика тиску. У цьому випадку доцільно визначати тиск через задані проміжки часу, обчислювати різницю між попереднім і наступним значеннями і закінчувати операцію фільтрування при досягненні зазначеною різницею заздалегідь заданого значення. При цьому інтервал між вимірюваннями потрібно попередньо ввести в пам'ять керуючого програмного пристрою за допомогою задатчика 15 (фіг. 1). При використанні як чутливого елемента пристрою типу мембранного розділювача перед початком роботи фільтрпреса в пам'ять програмного керуючого пристрою заноситься величина інтервалу часу з початку фільтрування, після закінчення якого починається контроль різниці тисків у колекторі подачі суспензії й у мембранному розділювачі. Замість цього припустимо занесення в пам'ять програмного керуючого пристрою значення різниці зазначених тисків, при досягненні якої необхідно починати використання різниці тисків як критерію припинення операції фільтрування. Чутливий елемент, виконаний у вигляді тензовимірювача 25 (фіг. 7), працює в такий спосіб. Тиск фільтрування, як й у випадках застосування описаних вище чутливих елементів, діє на фільтруючу перегородку 9 і передається на тензовимірювач 25. Під дією цієї сили ділянка з малим перерізом стискується й змінює довжину тензодатчика 26. У результаті електричний опір останнього змінюється, що реєструється перетворювачем сигналу 11. Зниження тиску, що діє на тензовимірювач 25 і викликане зменшенням поверхні контакту між суспензією й осадом у зоні його установки, призводить до зменшення деформації ділянки малого перерізу. Результатом цього буде відповідна зміна сигналу від тензодатчика 26, що може оброблятися обчислювальним пристроєм 12 і керуючим програмним пристроєм 13 по кожному з описаних вище алгоритмів: за досягненням заздалегідь заданої абсолютної величини, за заданим значенням різниці між початковим і поточним значеннями контрольованого параметра або за заданою різницею між двома значеннями, отриманими через заданий інтервал часу. Аналогічно використовується як чутливий елемент стрижень 27 (фіг. 8), що опирається на пружну втулку 28. При зміні зусилля, що діє на стрижень 27 і викликане, як описано вище, 5 UA 103552 C2 5 10 15 20 зменшенням поверхні контакту між суспензією й осадом у зоні його установки, відбувається зменшення деформації пружної втулки 28 і переміщення нижнього торця стрижня 27, що фіксується штоком 30 індикатора переміщень 29, який спирається на стрижень 27. Індикатор переміщень, у свою чергу, трансформує отриманий сигнал в електричний, котрий передається в обчислювальний пристрій 12 (фіг. 1) для обробки. Так само, як описано вище, для прийняття рішення про закінчення фільтрування може застосовуватися контроль за досягненням заздалегідь заданого абсолютного значення переміщення, за досягненням різницею між початковим і поточним переміщенням заздалегідь заданої величини або за досягненням різницею між двома послідовно визначеними через заданий інтервал часу поточними значеннями переміщення заздалегідь заданого значення. Таким чином, застосування пропонованого способу для керування процесом фільтрування із застосуванням описаної установки дозволяє точно визначати момент закінчення даної операції для переважної більшості промислових суспензій завдяки універсальності прийнятих критеріїв. Це, а також інші особливості описаних винаходів, забезпечує необхідні показники для одержання потрібної вологості осаду, запобігає випадкам вивантаження недофільтрованого осаду, а також скорочує витрати на апаратурне оснащення фільтрувальної установки. Слід зазначити, що застосування заявленого способу поділу суспензій й установки для цих цілей не обмежується наведеними вище прикладами, які лише ілюструють можливості реалізації винаходів. Запропонований спосіб може використовуватися при будь-якій іншій циклограмі процесу фільтрування, а також при іншій схемі обв'язки фільтрпреса технологічною арматурою. Обчислювальний пристрій 12, а також задатчики параметрів 14 й 15, показані на кресленнях за межами програмного пристрою 13 з метою більшої наочності реалізації технологічного процесу. На практиці вони, як правило, розміщуються безпосередньо в керуючому програмному пристрої. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 1. Спосіб автоматичного керування роботою фільтрпреса шляхом регулювання тривалості операцій технологічного процесу, що включає визначення закінчення операції фільтрування залежно від розпирального зусилля, діючого у фільтрпресі в напрямку розсування його плит, який відрізняється тим, що під час фільтрування вимірюють тиск, діючий на чутливий елемент датчика тиску з боку фільтруючої поверхні щонайменше однієї з фільтрувальних плит, і залежно від отриманого значення визначають момент закінчення фільтрування. 2. Спосіб за п. 1, який відрізняється тим, що вимірюють тиск, діючий на чутливий елемент із боку фільтруючої поверхні головної плити. 3. Спосіб за п. 1, який відрізняється тим, що як чутливий елемент використовують пристрій типу мембранного розділювача, вмонтований у фільтрувальну плиту. 4. Спосіб за п. 3, який відрізняється тим, що обчислюють різницю між тиском у колекторі подачі суспензії й у мембранному розділювачі і при досягненні зазначеною різницею заздалегідь заданого значення припиняють операцію фільтрування. 5. Спосіб за п. 2, який відрізняється тим, що значення тиску визначають через задані проміжки часу, обчислюють різницю між попереднім і наступним значеннями й закінчують операцію фільтрування при досягненні зазначеною різницею заздалегідь заданого значення. 6. Спосіб за п. 4, який відрізняється тим, що значення різниці двох чергових вимірів тиску в колекторі подачі й у мембранному розділювачі визначають після закінчення заздалегідь заданого часу після початку фільтрування. 7. Спосіб за п. 4, який відрізняється тим, що значення різниці двох чергових вимірів тиску в колекторі подачі й у мембранному розділювачі використовують як критерій для визначення моменту закінчення фільтрування після досягнення даним параметром заздалегідь заданого значення. 8. Спосіб за п. 1, який відрізняється тим, що як чутливий елемент використовують порожнину заповненої рідиною мембрани, якою оснащують фільтрувальну плиту, при цьому зазначену порожнину від'єднують від системи подачі тиску в мембрани інших фільтрувальних плит. 9. Спосіб за п. 8, який відрізняється тим, що обчислюють різницю між тиском у колекторі подачі суспензії та у порожнині мембрани й при досягненні зазначеною різницею заздалегідь заданого значення припиняють операцію фільтрування. 10. Спосіб за п. 8, який відрізняється тим, що різницю тисків визначають через задані проміжки часу, віднімають наступне значення з попереднього й закінчують операцію фільтрування при досягненні отриманою в результаті віднімання величиною заздалегідь заданого значення. 6 UA 103552 C2 5 10 15 20 25 11. Спосіб за п. 1, який відрізняється тим, що тиск із боку фільтруючої поверхні фільтрувальної плити визначають шляхом вимірювання деформації або переміщення вставки, уміщеної в зазначену плиту урівень з її фільтруючою поверхнею. 12. Спосіб за п. 11, який відрізняється тим, що фільтрування закінчують при досягненні заздалегідь заданого значення деформації або переміщення вставки. 13. Спосіб за п. 11, який відрізняється тим, що тиск визначають через заздалегідь задані проміжки часу, обчислюють різницю між наступним і попереднім значеннями тиску й закінчують операцію фільтрування при досягненні зазначеним параметром заздалегідь заданого значення. 14. Установка для автоматичного керування роботою фільтрпреса, що включає власне фільтрпрес із пакетом фільтрувальних плит, який примикає з одного боку до передньої опори фільтрпреса, а з іншого боку - до натискної плити, обладнані запірною арматурою трубопроводи подачі суспензії й відводу фільтрату, а також подачі й відводу технологічних середовищ при обробці відфільтрованого осаду, керуючий програмний пристрій, що виконує циклограму технологічного процесу фільтрування, датчики вимірювання технологічних параметрів і виконавчі механізми, яка відрізняється тим, що щонайменше одна з фільтрувальних плит, що переважно примикає до передньої опори або натискної плити, оснащена датчиком тиску, який включає чутливий елемент, розташований з боку фільтруючої поверхні зазначеної плити, і перетворювач сигналу, при цьому установка обладнана обчислювальним пристроєм, що обробляє параметри тиску, а також задатчиком параметра, що визначає закінчення фільтрування, вихід датчика тиску підключений до входу обчислювального пристрою, а виходи обчислювального пристрою й задатчика параметра з'єднані із входом керуючого програмного пристрою. 15. Установка за п. 14, яка відрізняється тим, що вона обладнана задатчиком параметра, що визначає часовий інтервал двох послідовних вимірів тиску й вихід якого підключений до входу керуючого програмного пристрою. 7 UA 103552 C2 8 UA 103552 C2 9 UA 103552 C2 10 UA 103552 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюChernikov Viktor Anatoliiovych, Tkachuk Serhii Volodymyrovych

Автори російськоюЧерников Виктор Анатольевич, Ткачук Сергей Владимирович

МПК / Мітки

МПК: B01D 25/12, B01D 37/00

Мітки: спосіб, автоматичного, роботою, керування, установка, фільтрпреса, здійснення

Код посилання

<a href="https://ua.patents.su/13-103552-sposib-avtomatichnogo-keruvannya-robotoyu-filtrpresa-jj-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного керування роботою фільтрпреса й установка для його здійснення</a>

Попередній патент: Електрод для зварювання сталей

Наступний патент: Спосіб регулювання швидкості транспортного засобу з гідрооб’ємно-механічною трансмісією

Випадковий патент: Спосіб патогенетичної профілактики і лікування внутрішньошлуночкових крововиливів (вшк) у новонароджених