Спосіб карбонілювання з використанням морденітного каталізатора, нанесеного на неорганічні оксиди

Номер патенту: 104744

Опубліковано: 11.03.2014

Автори: Ло Девід Джон, Санлі Джон Гленн, Дітцель Еверт Ян

Формула / Реферат

1. Спосіб одержання продукту метилацетату й/або оцтової кислоти, що включає контактування карбонілованого реагенту, вибраного з диметилового ефіру й метанолу, з монооксидом вуглецю у присутності каталізатора, що являє собою Н-морденіт, зв'язаний з мезопористим сполучним, вибраним із оксидів кремнію, оксидів алюмінію, оксидів кремнію-оксидів алюмінію, силікатів магнію й магнійалюмосилікатів.

2. Спосіб за п. 1, у якому сполучне вибирають з оксидів алюмінію й оксидів кремнію-оксидів алюмінію.

3. Спосіб за п. 2, у якому оксид алюмінію являє собою бемітний оксид алюмінію.

4. Спосіб за п. 2, у якому вміст оксиду кремнію в оксиді кремнію-оксиді алюмінію становить від 5 до 40 % мас.

5. Спосіб за будь-яким із попередніх пунктів, у якому мезопористість сполучного, визначена методом БЕТ на основі адсорбції азоту, становить від 1 до 500 м2/г.

6. Спосіб за будь-яким із попередніх пунктів, у якому мікропористість сполучного, визначена методом БЕТ на основі адсорбції азоту, становить від 1 до 100 м2/г.

7. Спосіб за будь-яким із попередніх пунктів, у якому сполучне містить метали груп 1 і 2 Періодичної таблиці елементів та залізо, загальна кількість яких становить від більше ніж 0 до 10 % мас.

8. Спосіб за будь-яким із попередніх пунктів, у якому вміст сполучного у каталізаторі становить від 10 до 80 % мас. у розрахунку на масу каталізатора.

9. Спосіб за п. 1, у якому Н-морденіт зв'язаний з оксидом алюмінію, вміст якого становить від 35 до 65 % мас. у розрахунку на загальну масу Н-морденіту й сполучного.

10. Спосіб за п. 1, у якому Н-морденіт зв'язаний зі сполучним на основі оксиду алюмінію або оксиду кремнію-оксиду алюмінію, мезопористість якого становить від 50 до 500 м2/г, мікропористість якого становить менше 10 м2/г, яке сумарно містить від 0 до 1 % мас. металів групи 1, групи 2 та металів групи заліза, причому вміст сполучного у каталізаторі становить від 10 до 80 % мас. у розрахунку на масу каталізатора.

11. Спосіб за п. 10, у якому сполучне сумарно містить від 0 до 0,2 % мас. заліза, металів групи 1 і групи 2 Періодичної таблиці елементів.

12. Спосіб за будь-яким із попередніх пунктів, у якому карбонілований реагент являє собою диметиловий ефір.

13. Спосіб за п. 12, у якому процес здійснюють у безводних умовах.

14. Спосіб за будь-яким із попередніх пунктів, у якому також є присутнім водень.

15. Спосіб за будь-яким із попередніх пунктів, у якому продукт способу включає метилацетат, і щонайменше частину кінцевого метилацетату гідролізують з одержанням оцтової кислоти.

Текст

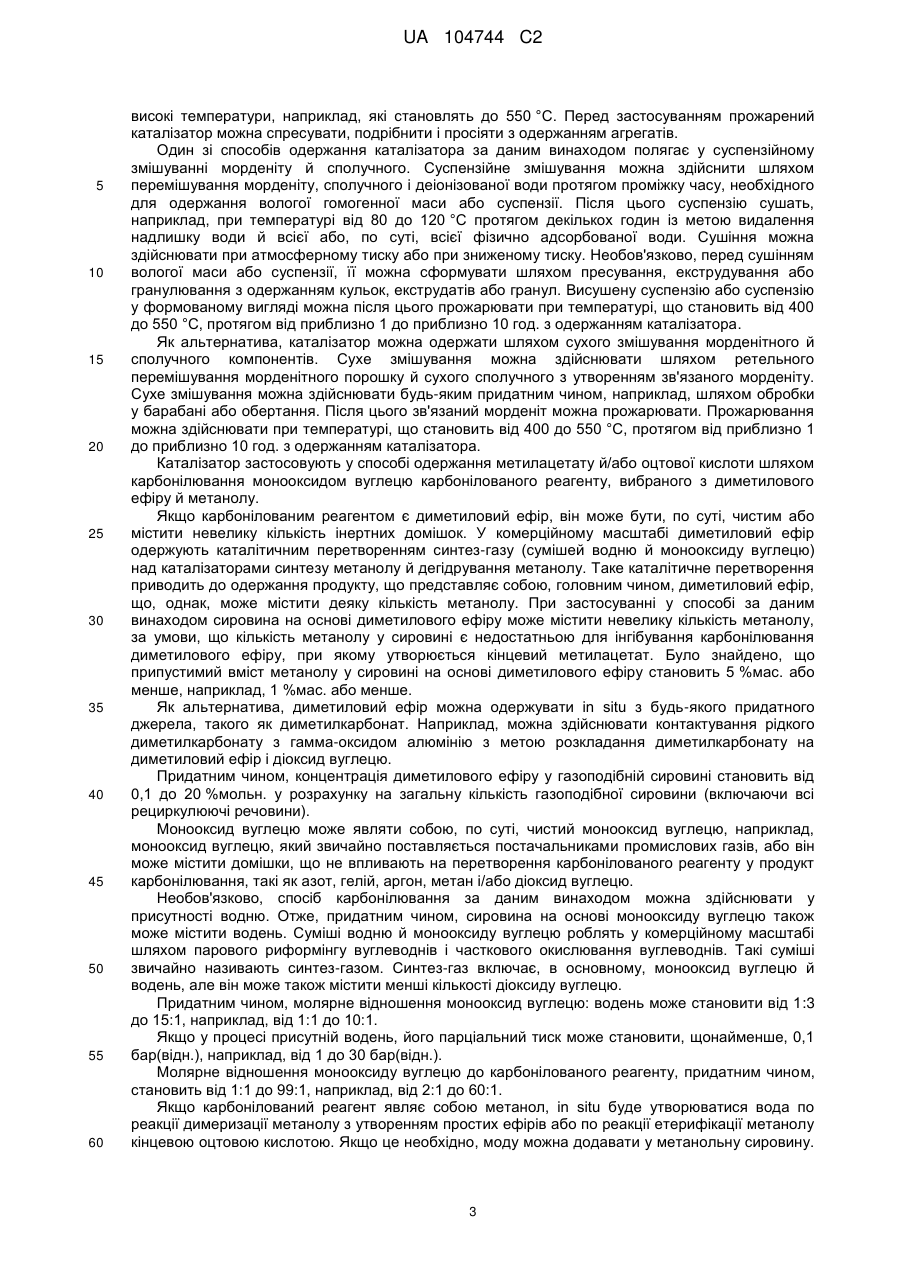

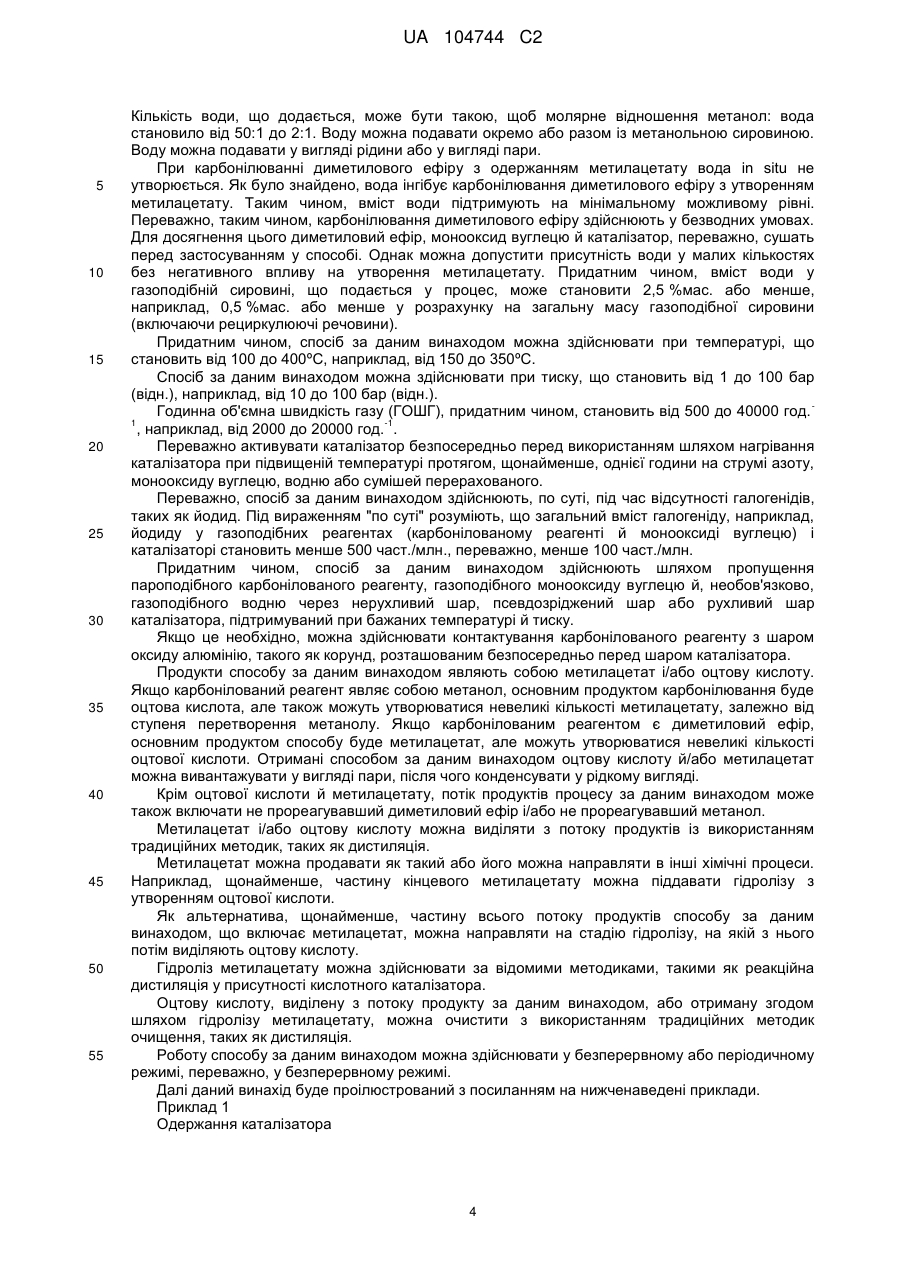

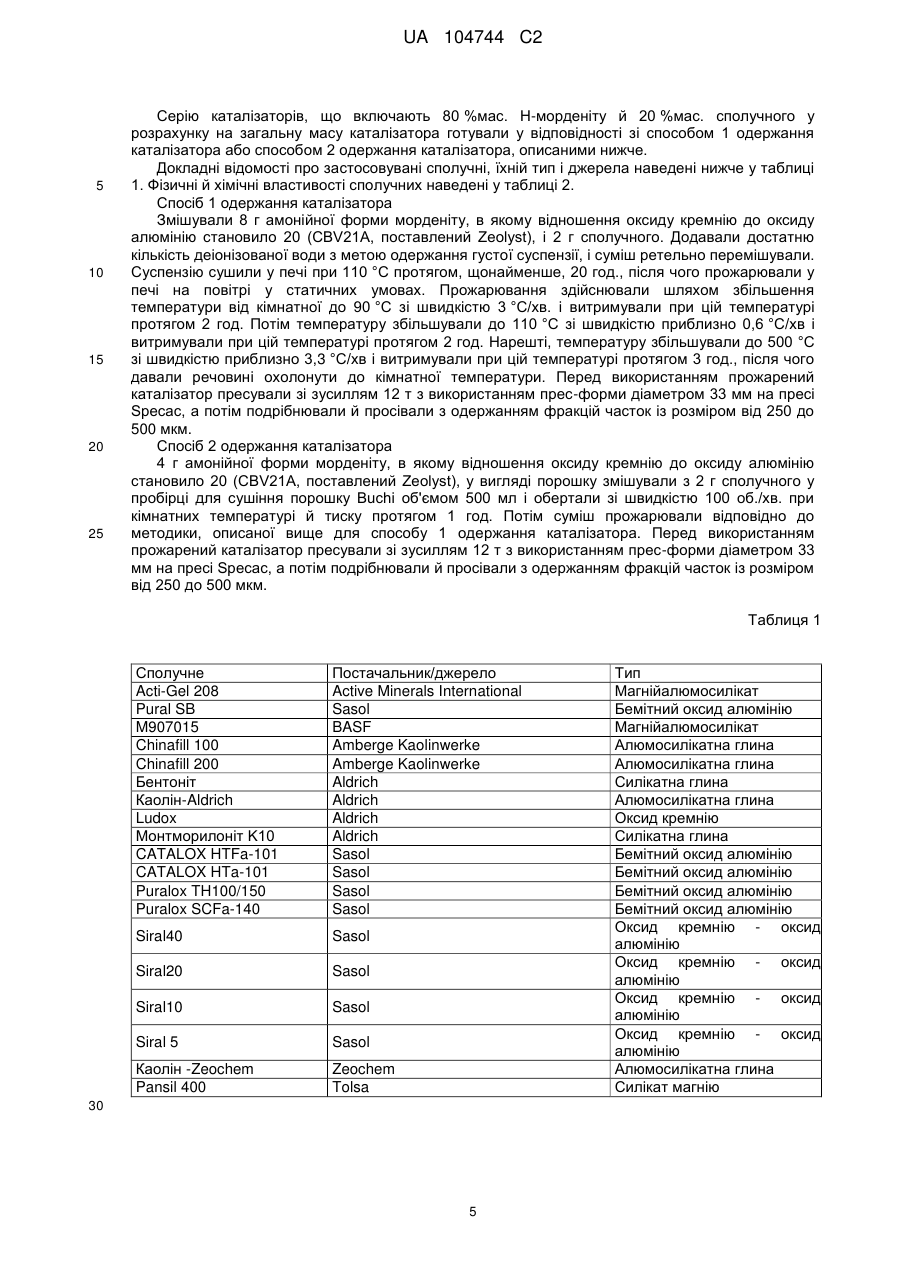

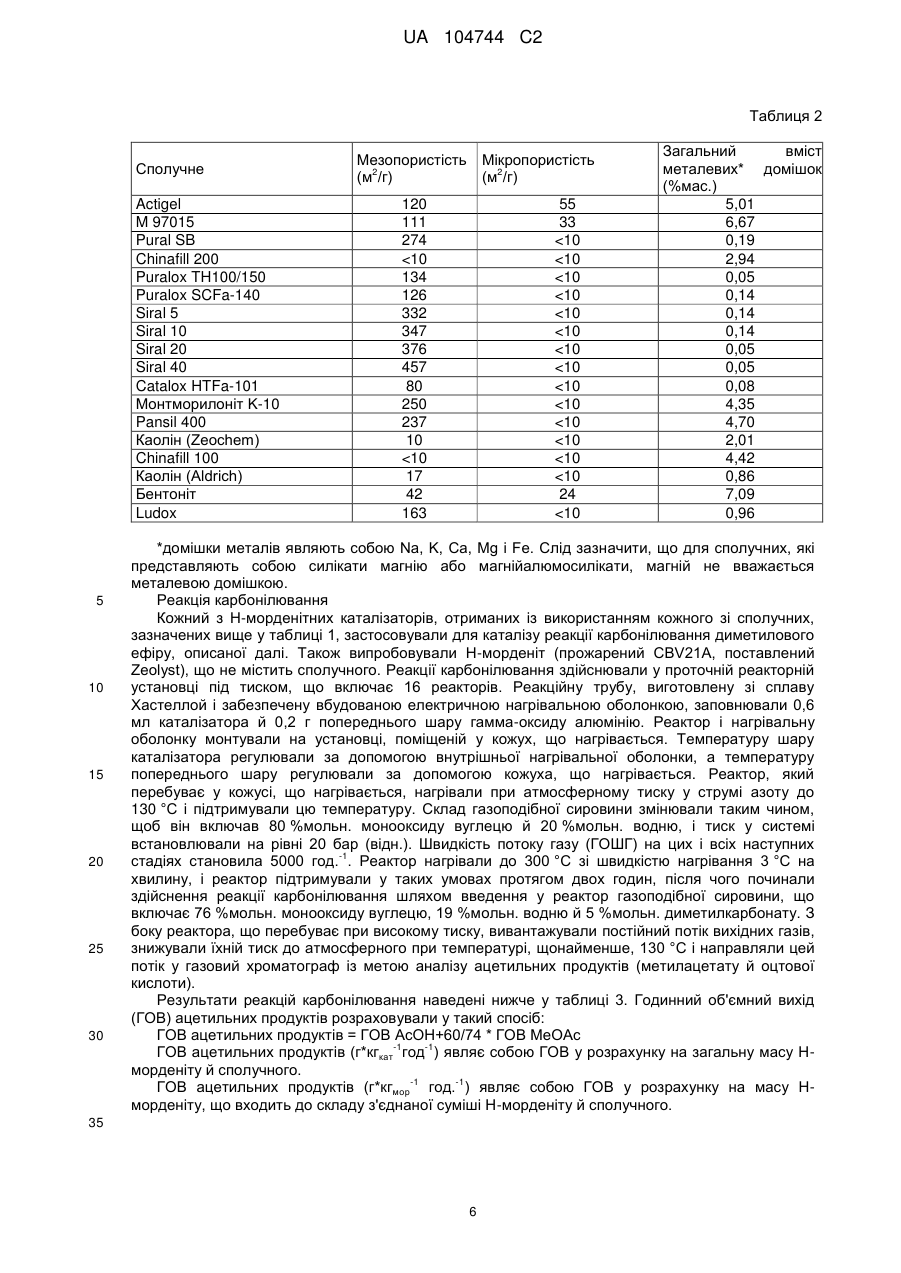

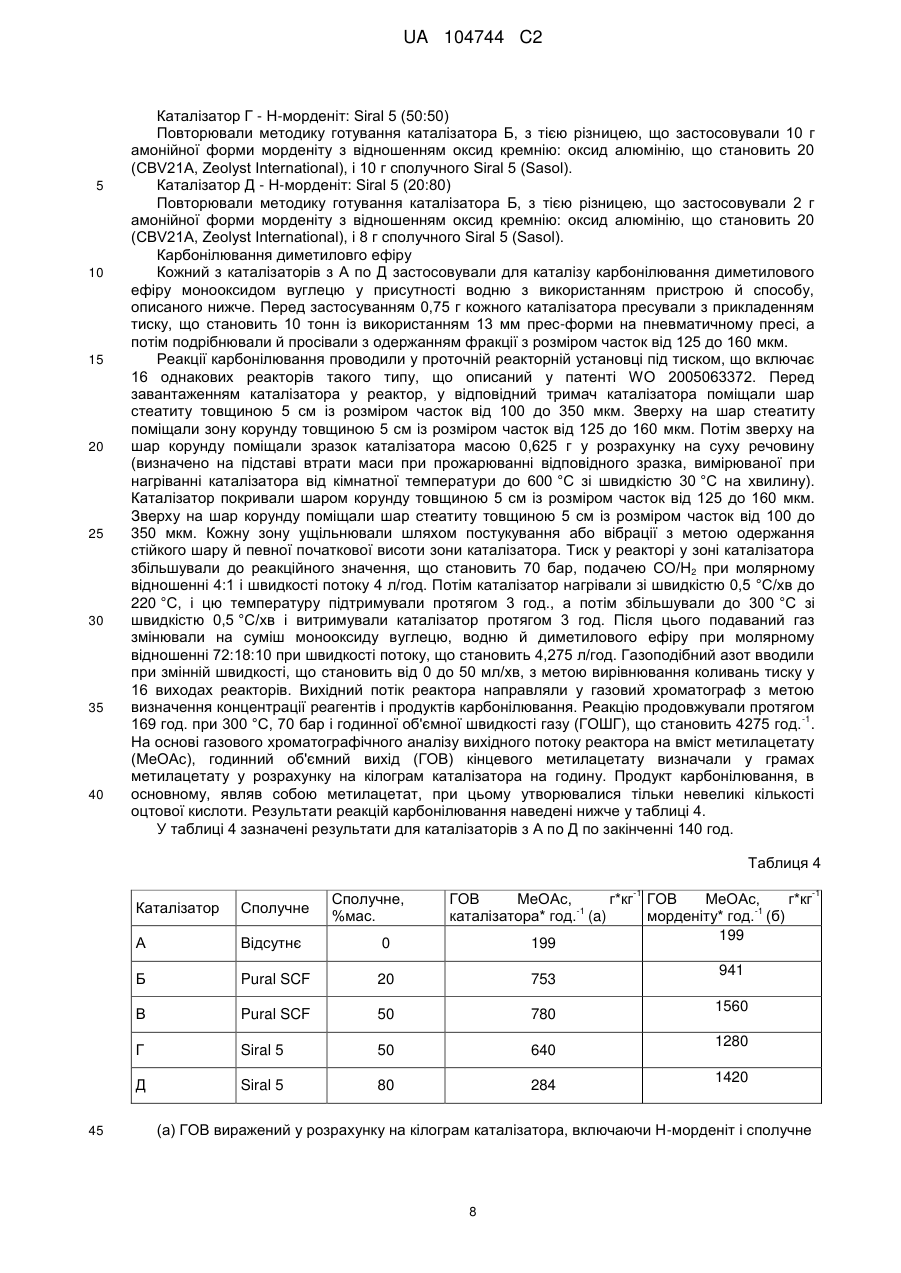

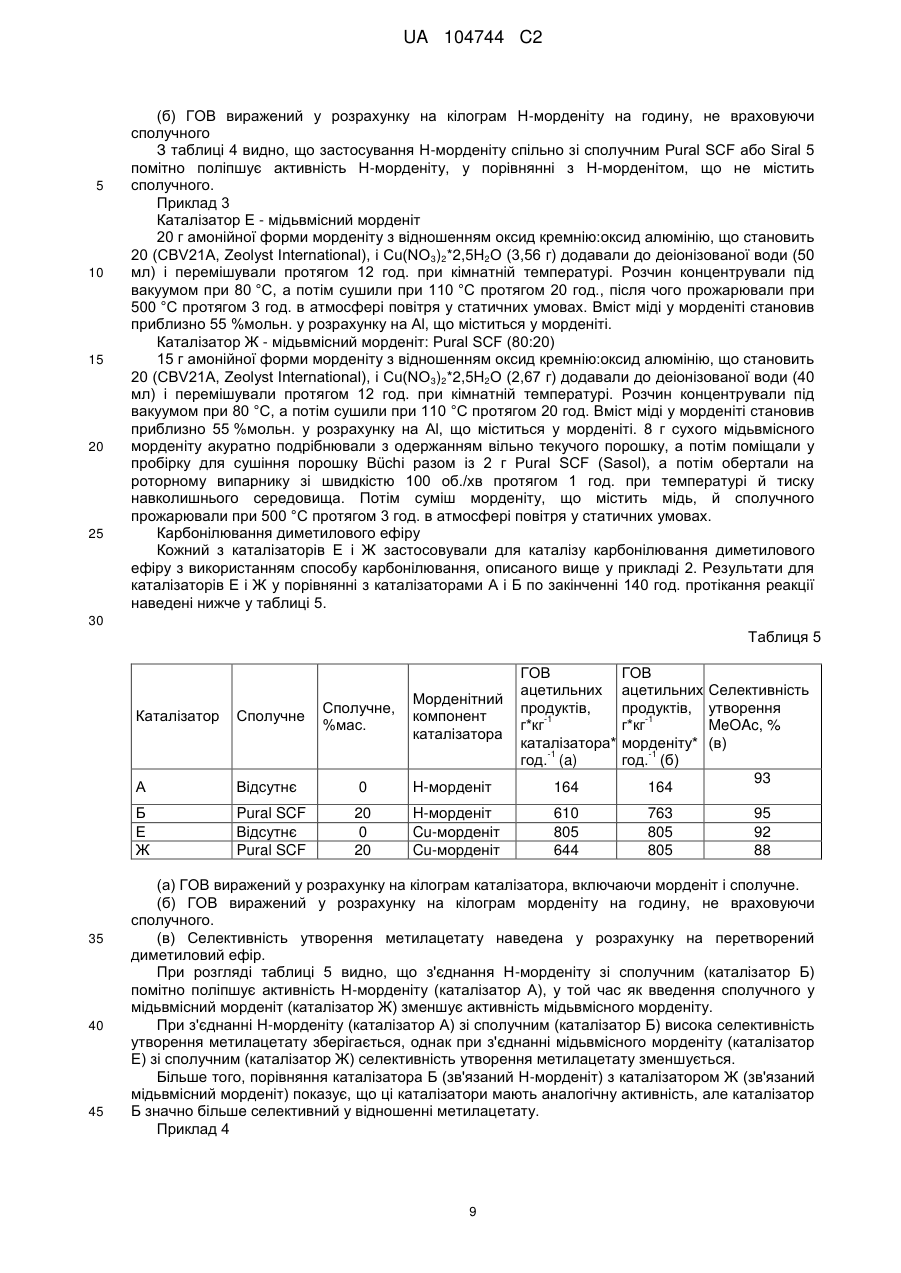

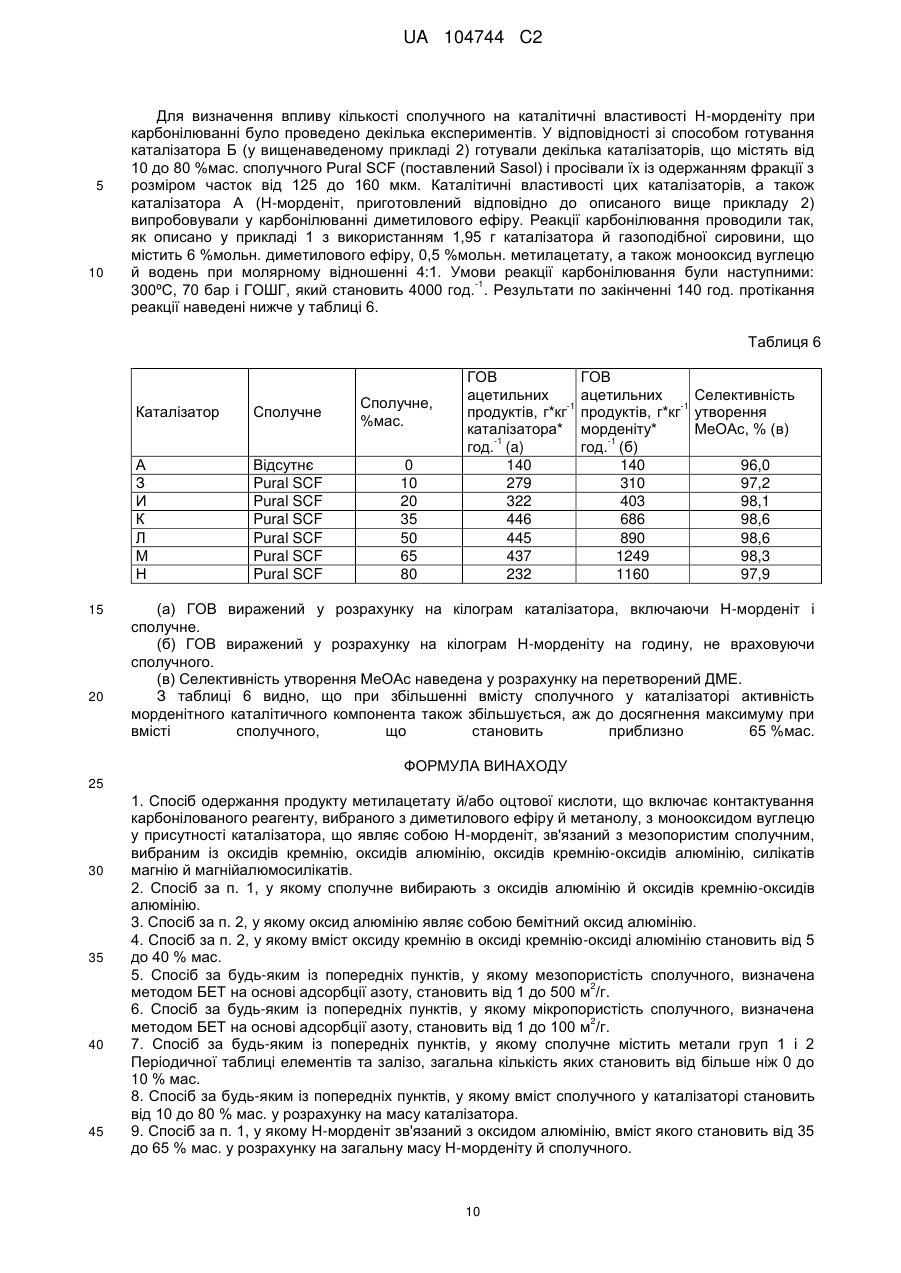

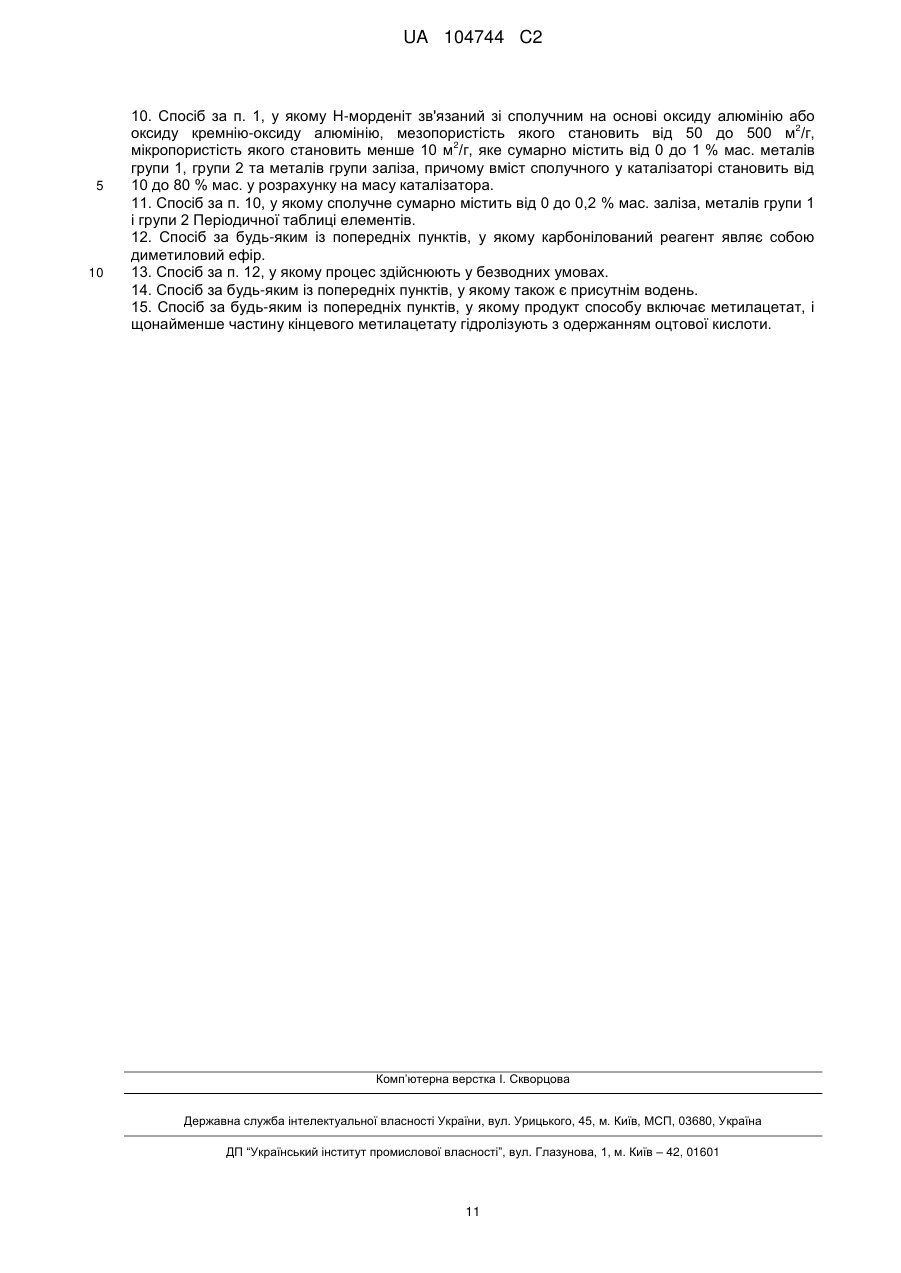

Реферат: Спосіб одержання метилацетату й/або оцтової кислоти шляхом карбонілювання диметилового ефіру й/або метанолу монооксидом вуглецю у присутності каталізатора, що являє собою Нморденіт, зв'язаний з мезопористим сполучним, вибраним із оксидів кремнію, оксидів алюмінію, оксидів кремнію-оксидів алюмінію, силікатів магнію й магнійалюмосилікатів. UA 104744 C2 (12) UA 104744 C2 UA 104744 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до зв'язаних морденітних цеолітів і їх застосування як каталізатори карбонілювання здатного до карбонілювання реагенту, наприклад, диметилового ефіру й метанолу. Морденіт відноситься до класу матеріалів, які називаються цеолітами. Структури великої кількості цеолітів, включаючи морденіт, добре відомі й визначені, наприклад, у The Atlas of Zeolite Framework Types (C. Baerlocher, W. M. Meier, D. H. Olson, 5 вид. Elsevier, Амстердам, 2001). Інтернет-версія (http://www.iza-structure.org/databases/) являє собою довідник топологічних і структурних характеристик цеолітів, включаючи морденіт. У цілому, цеоліти застосовували для каталізу безлічі різних хімічних процесів, включаючи процеси перетворення вуглеводнів і карбонілювання спиртів і відповідних простих ефірів монооксидом вуглецю з одержанням карбонових кислот і/або складних ефірів. Було показано, що морденіти, пов'язані зі сполучним матеріалом, підходять для застосування як каталізатори у процесах перетворення вуглеводнів, таких, як транс-алкілування ароматичних вуглеводнів, що описано у патенті US 6 486 372, і гідрокрекінг вуглеводневої сировини з високою температурою кипіння, що описано у патенті WO 97/13826. У патенті US 4 612 387 описаний спосіб одержання монокарбонових кислот і складних ефірів, що включає контактування монооксиду вуглецю й одноатомного спирту, що містить від 1 до 4 атомів вуглецю, у присутності кристалічного алюмосилікатного цеоліту, в якому відношення оксид кремнію: оксид алюмінію становить, щонайменше, приблизно 6, а показник утрудненості приблизно становить від 1 до 12, при тиску, що становить, щонайменше, 1 атм. Також було описано, що морденіт є каталізатором газофазних процесів карбонілювання, в яких як карбонілований реагент застосовують диметиловий ефір. Наприклад, у патенті WO 2006/121778 описаний спосіб одержання нижчого алкільного складного ефіру нижчої аліфатичної карбонової кислоти шляхом карбонілювання, по суті, у безводних умовах нижчого алкільного простого ефіру, такого, як диметиловий ефір, монооксидом вуглецю у присутності морденітного або ферієритного каталізатора. У патенті WO 2006/121778 відсутній опис застосування морденіту, пов'язаного зі сполучним матеріалом. Неорганічні оксидні сполучні матеріали, наприклад, оксиди алюмінію, оксиди кремнію, оксиди кремнію - оксиди алюмінію, оксиди титану й оксиди цирконію, звичайно вважають інертними й, отже, можна було б очікувати, що певний об'єм каталізатора, пов'язаного зі сполучним матеріалом, мав би меншу каталітичну активність ніж той же об'єм каталізатора, в якому сполучний матеріал відсутній. Зненацька було виявлено, що каталізатор карбонілювання диметилового ефіру або метанолу, що містить морденіт у кислотній формі, з'єднаний з мезопористим неорганічним оксидом, що виступає в якості сполучного, має поліпшені каталітичні властивості, головним чином, відносно каталітичної активності й/або селективності, у порівнянні з каталітичними властивостями, які має морденітний каталізатор, що не містить сполучного матеріалу. Відповідно, даний винахід забезпечує спосіб одержання метилацетату й/або оцтової кислоти, що включає контактування карбонілованого реагенту, вибраного з диметилового ефіру й метанолу, з монооксидом вуглецю у присутності каталізатора, що представляє собою Нморденіт, пов'язаний з мезопористим сполучним, вибраним із оксидів кремнію, оксидів алюмінію, оксидів кремнію - оксидів алюмінію, силікатів магнію й магнійалюмосилікатів. Даний винахід також забезпечує спосіб застосування мезопористого сполучного з метою поліпшення каталітичних властивостей Н-морденіту при карбонілюванні карбонілованого реагенту, вибраного з диметилового ефіру й метанолу, монооксидом вуглецю, причому у зазначеному карбонілюванні як каталізатор застосовують Н-морденіт, пов'язаний зі зазначеним сполучним, причому сполучне вибирають з оксидів кремнію, оксидів алюмінію, оксидів кремнію оксидів алюмінію, силікатів магнію й магнійалюмосилікатів. Каталізатор, призначений для застосування у даному винаході, включає Н-морденітний цеоліт, пов'язаний з мезопористим сполучним, вибраним із оксидів кремнію, оксидів алюмінію, оксидів кремнію - оксидів алюмінію, силікатів магнію й магнійалюмосилікатів. Н-морденіт (його називають також кислотною або протонованою формою морденіту) доступний у продажу. Також доступні у продажу інші форми морденіту, наприклад, натрієва форма або амонійна форма. Натрієва й амонійна форми морденіту можна перетворити у Нморденіт із використанням добре відомих методик. Наприклад, амонійну форму можна перетворити у Н-форму шляхом прожарювання амонійної форми при високій температурі. Натрієву форму можна перетворити у Н-форму у такий спосіб: спочатку перетворити її в амонійну форму за допомогою іонного обміну з амонійними солями, наприклад, нітратом амонію, а потім прожарити амонійну форму при високій температурі. 1 UA 104744 C2 5 10 15 20 25 30 35 40 45 50 55 60 Звичайно морденіт має відношення оксид кремнію: оксид алюмінію, що становить від 10:1 до 100:1, і такі морденіти підходять для застосування відповідно до даного винаходу. Однак, переважно, відношення оксид кремнію: оксид алюмінію у Н-морденіті, що підходить для застосування у даному винаході, становить від 10:1 до 40:1, наприклад, від 15:1 до 30:1. Переважно, площа поверхні Н-морденіту, вимірювана методом адсорбції азоту Брунауера2 Емметта-Теллера (БЕТ), становить від 100 до 500 м /г. Вимірювання площі поверхні за БЕТ описане Charles N. Satterfield у Heterogeneous Catalysis in Practice, McGraw-Hill Book Company, 1980, с. 100-106. Для застосування як каталізатор у способі за даним винаходом, Н-морденіт зв'язують з мезопористим сполучним, вибраним із оксидів кремнію, оксидів алюмінію, оксидів кремнію оксидів алюмінію, силікатів магнію й магнійалюмосилікатів. Зв'язаний Н-морденіт можна одержати шляхом з'єднання Н-морденіту зі сполучним або, як альтернатива, морденіт в амонійній формі можна з'єднати зі сполучним і одержати зв'язаний Н-морденіт шляхом прожарювання з'єднаної суміші амонійний морденіт/сполучне. Мезопористе сполучне, призначене для застосування у даному винаході, вибирають, щонайменше, з однієї речовини з групи, що включає оксиди кремнію, оксиди алюмінію, оксиди кремнію - оксиди алюмінію, силікати магнію й магнійалюмосилікати. Оксиди алюмінію або оксиди кремнію - оксиди алюмінію є особливо придатними. Приклади придатних оксидів алюмінію включають оксид алюмінію бемітного типу й гамма-оксид алюмінію. Якщо застосовують оксид кремнію - оксид алюмінію, вміст оксиду кремнію у ньому, переважно, становить від 5 до 40 %мас., придатним чином, від 5 до 10 %мас. Переважно, оксид кремнію оксид алюмінію є аморфним. Переважно, сполучне представляє термостійкий неорганічний оксид, тобто неорганічний оксид, стійкий при високій температурі, і, конкретно, стійкий при температурах, які можуть бути використані при прожарюванні каталізатора, тобто при температурі, щонайменше, 400 °C, наприклад, при температурі, що становить від 400 до 550 °C. Сполучне, застосовуване у даному винаході, є мезопористим. З метою даного винаходу, мезопори визначають як пори, діаметр яких становить від 2 до 50 нм, а під вираженням "мезопористість" розуміють сукупність загальної площі поверхні мезопор і площі зовнішньої поверхні сполучного, вимірюваних методом БЕТ на основі адсорбції азоту. Придатним чином, 2 мезопористість сполучного становить від 1 до 500 м /г. Переважно, сполучне має низьку мікропористість. З метою даного винаходу мікропори визначають як пори, діаметр яких становить менше 2 нм, а під вираженням "мікропористість" розуміють загальну площу поверхні мікропор сполучного, вимірювану методом БЕТ на підставі 2 адсорбції азоту. Придатним чином, мікропористість сполучного становить від 1 до 100 м /г, 2 переважно, від 1 до 10 м /г. Кількість сполучного, яку можна застосовувати у каталізаторі, може змінюватися, але ця кількість, придатним чином, така, при якій досягається найбільша швидкість реакції карбонілювання. Придатним чином, вміст сполучного становить від 10 до 80 % у розрахунку на масу каталізатора, переважно, від 20 до 60 % у розрахунку на масу каталізатора або від 20 до 65 % у розрахунку на масу каталізатора. Конкретно, вміст сполучного у каталізаторі становить від 35 до 65 % у розрахунку на масу каталізатора. Придатним чином, якщо сполучне являє собою оксид алюмінію, наприклад, бемітний оксид алюмінію, вміст сполучного у каталізаторі становить від 35 до 65 % у розрахунку на масу каталізатора. Було виявлено, що сполучні з низьким вмістом металевих домішок, таких, як залізо й метали груп 1 і 2 Періодичної таблиці елементів, наприклад, натрій, калій, кальцій і магній, є особливо придатними для застосування у даному винаході. Таким чином, переважно, загальний вміст металевих домішок у сполучному становить від більше ніж 0 до 10 %мас., більше переважно, від більше ніж 0 до 7 %мас. В особливо кращому варіанті даного винаходу сполучне являє собою оксид алюмінію або 2 оксид кремнію - оксид алюмінію, що має мезопористість, яка становить від 50 до 500 м /г, 2 мікропористість, яка становить менше 10 м /г, і включає метали груп 1 і 2, а також групи заліза, загальний вміст яких становить від 0 до 1 %мас., переважно, від 0 до 0,2 %мас., причому вміст сполучного у каталізаторі становить від 10 до 80 % у розрахунку на масу каталізатора. Загалом, каталізатор, призначений для застосування у даному винаході, можна одержувати шляхом формування гомогенної суміші сполучного й Н-форми або амонійної форми морденіту, шляхом, наприклад, суспензійного або сухого змішування сполучного й морденітного компонентів. Після змішування зв'язаний морденіт можна прожарювати. Загалом, прожарювання здійснюють при температурі, що становить від 400 до 500 °C, але можна застосовувати більше 2 UA 104744 C2 5 10 15 20 25 30 35 40 45 50 55 60 високі температури, наприклад, які становлять до 550 °C. Перед застосуванням прожарений каталізатор можна спресувати, подрібнити і просіяти з одержанням агрегатів. Один зі способів одержання каталізатора за даним винаходом полягає у суспензійному змішуванні морденіту й сполучного. Суспензійне змішування можна здійснити шляхом перемішування морденіту, сполучного і деіонізованої води протягом проміжку часу, необхідного для одержання вологої гомогенної маси або суспензії. Після цього суспензію сушать, наприклад, при температурі від 80 до 120 °C протягом декількох годин із метою видалення надлишку води й всієї або, по суті, всієї фізично адсорбованої води. Сушіння можна здійснювати при атмосферному тиску або при зниженому тиску. Необов'язково, перед сушінням вологої маси або суспензії, її можна сформувати шляхом пресування, екструдування або гранулювання з одержанням кульок, екструдатів або гранул. Висушену суспензію або суспензію у формованому вигляді можна після цього прожарювати при температурі, що становить від 400 до 550 °C, протягом від приблизно 1 до приблизно 10 год. з одержанням каталізатора. Як альтернатива, каталізатор можна одержати шляхом сухого змішування морденітного й сполучного компонентів. Сухе змішування можна здійснювати шляхом ретельного перемішування морденітного порошку й сухого сполучного з утворенням зв'язаного морденіту. Сухе змішування можна здійснювати будь-яким придатним чином, наприклад, шляхом обробки у барабані або обертання. Після цього зв'язаний морденіт можна прожарювати. Прожарювання можна здійснювати при температурі, що становить від 400 до 550 °C, протягом від приблизно 1 до приблизно 10 год. з одержанням каталізатора. Каталізатор застосовують у способі одержання метилацетату й/або оцтової кислоти шляхом карбонілювання монооксидом вуглецю карбонілованого реагенту, вибраного з диметилового ефіру й метанолу. Якщо карбонілованим реагентом є диметиловий ефір, він може бути, по суті, чистим або містити невелику кількість інертних домішок. У комерційному масштабі диметиловий ефір одержують каталітичним перетворенням синтез-газу (сумішей водню й монооксиду вуглецю) над каталізаторами синтезу метанолу й дегідрування метанолу. Таке каталітичне перетворення приводить до одержання продукту, що представляє собою, головним чином, диметиловий ефір, що, однак, може містити деяку кількість метанолу. При застосуванні у способі за даним винаходом сировина на основі диметилового ефіру може містити невелику кількість метанолу, за умови, що кількість метанолу у сировині є недостатньою для інгібування карбонілювання диметилового ефіру, при якому утворюється кінцевий метилацетат. Було знайдено, що припустимий вміст метанолу у сировині на основі диметилового ефіру становить 5 %мас. або менше, наприклад, 1 %мас. або менше. Як альтернатива, диметиловий ефір можна одержувати in situ з будь-якого придатного джерела, такого як диметилкарбонат. Наприклад, можна здійснювати контактування рідкого диметилкарбонату з гамма-оксидом алюмінію з метою розкладання диметилкарбонату на диметиловий ефір і діоксид вуглецю. Придатним чином, концентрація диметилового ефіру у газоподібній сировині становить від 0,1 до 20 %мольн. у розрахунку на загальну кількість газоподібної сировини (включаючи всі рециркулюючі речовини). Монооксид вуглецю може являти собою, по суті, чистий монооксид вуглецю, наприклад, монооксид вуглецю, який звичайно поставляється постачальниками промислових газів, або він може містити домішки, що не впливають на перетворення карбонілованого реагенту у продукт карбонілювання, такі як азот, гелій, аргон, метан і/або діоксид вуглецю. Необов'язково, спосіб карбонілювання за даним винаходом можна здійснювати у присутності водню. Отже, придатним чином, сировина на основі монооксиду вуглецю також може містити водень. Суміші водню й монооксиду вуглецю роблять у комерційному масштабі шляхом парового риформінгу вуглеводнів і часткового окислювання вуглеводнів. Такі суміші звичайно називають синтез-газом. Синтез-газ включає, в основному, монооксид вуглецю й водень, але він може також містити менші кількості діоксиду вуглецю. Придатним чином, молярне відношення монооксид вуглецю: водень може становити від 1:3 до 15:1, наприклад, від 1:1 до 10:1. Якщо у процесі присутній водень, його парціальний тиск може становити, щонайменше, 0,1 бар(відн.), наприклад, від 1 до 30 бар(відн.). Молярне відношення монооксиду вуглецю до карбонілованого реагенту, придатним чином, становить від 1:1 до 99:1, наприклад, від 2:1 до 60:1. Якщо карбонілований реагент являє собою метанол, in situ буде утворюватися вода по реакції димеризації метанолу з утворенням простих ефірів або по реакції етерифікації метанолу кінцевою оцтовою кислотою. Якщо це необхідно, моду можна додавати у метанольну сировину. 3 UA 104744 C2 5 10 15 20 25 30 35 40 45 50 55 Кількість води, що додається, може бути такою, щоб молярне відношення метанол: вода становило від 50:1 до 2:1. Воду можна подавати окремо або разом із метанольною сировиною. Воду можна подавати у вигляді рідини або у вигляді пари. При карбонілюванні диметилового ефіру з одержанням метилацетату вода in situ не утворюється. Як було знайдено, вода інгібує карбонілювання диметилового ефіру з утворенням метилацетату. Таким чином, вміст води підтримують на мінімальному можливому рівні. Переважно, таким чином, карбонілювання диметилового ефіру здійснюють у безводних умовах. Для досягнення цього диметиловий ефір, монооксид вуглецю й каталізатор, переважно, сушать перед застосуванням у способі. Однак можна допустити присутність води у малих кількостях без негативного впливу на утворення метилацетату. Придатним чином, вміст води у газоподібній сировині, що подається у процес, може становити 2,5 %мас. або менше, наприклад, 0,5 %мас. або менше у розрахунку на загальну масу газоподібної сировини (включаючи рециркулюючі речовини). Придатним чином, спосіб за даним винаходом можна здійснювати при температурі, що становить від 100 до 400ºC, наприклад, від 150 до 350ºC. Спосіб за даним винаходом можна здійснювати при тиску, що становить від 1 до 100 бар (відн.), наприклад, від 10 до 100 бар (відн.). Годинна об'ємна швидкість газу (ГОШГ), придатним чином, становить від 500 до 40000 год. 1 -1 , наприклад, від 2000 до 20000 год. . Переважно активувати каталізатор безпосередньо перед використанням шляхом нагрівання каталізатора при підвищеній температурі протягом, щонайменше, однієї години на струмі азоту, монооксиду вуглецю, водню або сумішей перерахованого. Переважно, спосіб за даним винаходом здійснюють, по суті, під час відсутності галогенідів, таких як йодид. Під вираженням "по суті" розуміють, що загальний вміст галогеніду, наприклад, йодиду у газоподібних реагентах (карбонілованому реагенті й монооксиді вуглецю) і каталізаторі становить менше 500 част./млн., переважно, менше 100 част./млн. Придатним чином, спосіб за даним винаходом здійснюють шляхом пропущення пароподібного карбонілованого реагенту, газоподібного монооксиду вуглецю й, необов'язково, газоподібного водню через нерухливий шар, псевдозріджений шар або рухливий шар каталізатора, підтримуваний при бажаних температурі й тиску. Якщо це необхідно, можна здійснювати контактування карбонілованого реагенту з шаром оксиду алюмінію, такого як корунд, розташованим безпосередньо перед шаром каталізатора. Продукти способу за даним винаходом являють собою метилацетат і/або оцтову кислоту. Якщо карбонілований реагент являє собою метанол, основним продуктом карбонілювання буде оцтова кислота, але також можуть утворюватися невеликі кількості метилацетату, залежно від ступеня перетворення метанолу. Якщо карбонілованим реагентом є диметиловий ефір, основним продуктом способу буде метилацетат, але можуть утворюватися невеликі кількості оцтової кислоти. Отримані способом за даним винаходом оцтову кислоту й/або метилацетат можна вивантажувати у вигляді пари, після чого конденсувати у рідкому вигляді. Крім оцтової кислоти й метилацетату, потік продуктів процесу за даним винаходом може також включати не прореагувавший диметиловий ефір і/або не прореагувавший метанол. Метилацетат і/або оцтову кислоту можна виділяти з потоку продуктів із використанням традиційних методик, таких як дистиляція. Метилацетат можна продавати як такий або його можна направляти в інші хімічні процеси. Наприклад, щонайменше, частину кінцевого метилацетату можна піддавати гідролізу з утворенням оцтової кислоти. Як альтернатива, щонайменше, частину всього потоку продуктів способу за даним винаходом, що включає метилацетат, можна направляти на стадію гідролізу, на якій з нього потім виділяють оцтову кислоту. Гідроліз метилацетату можна здійснювати за відомими методиками, такими як реакційна дистиляція у присутності кислотного каталізатора. Оцтову кислоту, виділену з потоку продукту за даним винаходом, або отриману згодом шляхом гідролізу метилацетату, можна очистити з використанням традиційних методик очищення, таких як дистиляція. Роботу способу за даним винаходом можна здійснювати у безперервному або періодичному режимі, переважно, у безперервному режимі. Далі даний винахід буде проілюстрований з посиланням на нижченаведені приклади. Приклад 1 Одержання каталізатора 4 UA 104744 C2 5 10 15 20 25 Серію каталізаторів, що включають 80 %мас. Н-морденіту й 20 %мас. сполучного у розрахунку на загальну масу каталізатора готували у відповідності зі способом 1 одержання каталізатора або способом 2 одержання каталізатора, описаними нижче. Докладні відомості про застосовувані сполучні, їхній тип і джерела наведені нижче у таблиці 1. Фізичні й хімічні властивості сполучних наведені у таблиці 2. Спосіб 1 одержання каталізатора Змішували 8 г амонійної форми морденіту, в якому відношення оксиду кремнію до оксиду алюмінію становило 20 (CBV21A, поставлений Zeolyst), і 2 г сполучного. Додавали достатню кількість деіонізованої води з метою одержання густої суспензії, і суміш ретельно перемішували. Суспензію сушили у печі при 110 °C протягом, щонайменше, 20 год., після чого прожарювали у печі на повітрі у статичних умовах. Прожарювання здійснювали шляхом збільшення температури від кімнатної до 90 °C зі швидкістю 3 °C/хв. і витримували при цій температурі протягом 2 год. Потім температуру збільшували до 110 °C зі швидкістю приблизно 0,6 °C/хв і витримували при цій температурі протягом 2 год. Нарешті, температуру збільшували до 500 °C зі швидкістю приблизно 3,3 °C/хв і витримували при цій температурі протягом 3 год., після чого давали речовині охолонути до кімнатної температури. Перед використанням прожарений каталізатор пресували зі зусиллям 12 т з використанням прес-форми діаметром 33 мм на пресі Specac, а потім подрібнювали й просівали з одержанням фракцій часток із розміром від 250 до 500 мкм. Спосіб 2 одержання каталізатора 4 г амонійної форми морденіту, в якому відношення оксиду кремнію до оксиду алюмінію становило 20 (CBV21A, поставлений Zeolyst), у вигляді порошку змішували з 2 г сполучного у пробірці для сушіння порошку Buchi об'ємом 500 мл і обертали зі швидкістю 100 об./хв. при кімнатних температурі й тиску протягом 1 год. Потім суміш прожарювали відповідно до методики, описаної вище для способу 1 одержання каталізатора. Перед використанням прожарений каталізатор пресували зі зусиллям 12 т з використанням прес-форми діаметром 33 мм на пресі Specac, а потім подрібнювали й просівали з одержанням фракцій часток із розміром від 250 до 500 мкм. Таблиця 1 Сполучне Acti-Gel 208 Pural SB M907015 Chinafill 100 Chinafill 200 Бентоніт Каолін-Aldrich Ludox Монтморилоніт K10 CATALOX HTFa-101 CATALOX HTa-101 Puralox TH100/150 Puralox SCFa-140 Постачальник/джерело Active Minerals International Sasol BASF Amberge Kaolinwerke Amberge Kaolinwerke Aldrich Aldrich Aldrich Aldrich Sasol Sasol Sasol Sasol Siral40 Sasol Siral20 Sasol Siral10 Sasol Siral 5 Sasol Каолін -Zeochem Pansil 400 Zeochem Tolsa 30 5 Тип Магнійалюмосилікат Бемітний оксид алюмінію Магнійалюмосилікат Алюмосилікатна глина Алюмосилікатна глина Силікатна глина Алюмосилікатна глина Оксид кремнію Силікатна глина Бемітний оксид алюмінію Бемітний оксид алюмінію Бемітний оксид алюмінію Бемітний оксид алюмінію Оксид кремнію - оксид алюмінію Оксид кремнію - оксид алюмінію Оксид кремнію - оксид алюмінію Оксид кремнію - оксид алюмінію Алюмосилікатна глина Силікат магнію UA 104744 C2 Таблиця 2 Сполучне Actigel M 97015 Pural SB Chinafill 200 Puralox TH100/150 Puralox SCFa-140 Siral 5 Siral 10 Siral 20 Siral 40 Catalox HTFa-101 Монтморилоніт K-10 Pansil 400 Каолін (Zeochem) Chinafill 100 Каолін (Aldrich) Бентоніт Ludox 5 10 15 20 25 30 Мезопористість 2 (м /г) Мікропористість 2 (м /г) 120 111 274

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonylation process catalysed by mordenite supported on inorganic oxides

Автори англійськоюDitzel, Evert Jan, Law, David, John, Sunley, John Glenn

Автори російськоюДитцель Эверт Ян, Санли Джон Гленн

МПК / Мітки

МПК: C07C 67/37, C07C 53/08, C07C 51/12, B01J 29/18

Мітки: морденітного, каталізатора, карбонілювання, нанесеного, неорганічні, оксиди, спосіб, використанням

Код посилання

<a href="https://ua.patents.su/13-104744-sposib-karbonilyuvannya-z-vikoristannyam-mordenitnogo-katalizatora-nanesenogo-na-neorganichni-oksidi.html" target="_blank" rel="follow" title="База патентів України">Спосіб карбонілювання з використанням морденітного каталізатора, нанесеного на неорганічні оксиди</a>

Попередній патент: Сполука амінопіразолу

Наступний патент: Оральна фармацевтична дозована форма, захищена від несанкціонованого використання, що містить опіоїдний анальгетик

Випадковий патент: Спосіб диференційної діагностики дилатаційної кардіоміопатії і фіброеластоза ендокарда