Спосіб виробництва паперу або картону

Формула / Реферат

1. Спосіб виробництва паперу або картону, згідно з яким паперову або картонну масу розбавляють водною композицією, створеною у водному розчині, який є текучою технологічною водою майже без волокон або сумішшю такої технологічної води з чистою водою, з часток карбонату з середнім розміром менше 300 нм, іонів бікарбонату та інших станів карбонату у водному розчині так, що рН водного розчину під час формування залишається у межах 6,0-8,3, а воду з маси видаляють дренуванням, пресуванням та сушінням.

2. Спосіб за п. 1, у якому паперову або картонну масу спочатку розбавляють водною композицією, після чого додають один або кілька наповнених полімерів і перед видаленням води з маси дають компонентам прореагувати між собою.

3. Спосіб за п. 1 або 2, у якому на етапі виробництва паперу або картону після розбавлення водною композицією у паперову масу на різних стадіях дозують один або більше наповнених полімерів або їх суміш.

4. Спосіб за будь-яким з попередніх пунктів, у якому наповнений полімер являє собою природний полімер, синтетичний полімер, співполімер або їх суміш.

5. Спосіб за будь-яким з попередніх пунктів, у якому наповнений полімер являє собою катіонний поліакриламід, поліетиленімін, крохмаль, полідадмак, поліакриламід, поліамін, коагулянт на основі крохмалю, співполімер будь-яких зазначених полімерів або їх суміш.

6. Спосіб за п. 5, у якому наповнений полімер являє собою полідадмак, поліамін, поліакриламід або співполімер двох або більше з них.

7. Спосіб за будь-яким з попередніх пунктів, у якому дозують до 10 % наповненого полімеру до ваги твердої фази у масі.

8. Спосіб за будь-яким з попередніх пунктів, у якому водну композицію використовують для розбавлення, причому вміст у ній карбонату становить 0,01 % від ваги твердої фази у паперовій або картонній масі.

9. Спосіб за будь-яким з попередніх пунктів, у якому частки карбонату та іони бікарбонату являють собою карбонат кальцію та бікарбонат кальцію.

10. Спосіб за будь-яким з попередніх пунктів, у якому середній розмір часток форм карбонату становить менше 300 нм, краще менше 100 нм.

11. Спосіб за будь-яким з попередніх пунктів, у якому до маси додають мікрочастки.

12. Спосіб за п. 11, у якому мікрочастки являють собою золі, гелі, мікрогелі, кремнієві кислоти, полікремнієві кислоти, які містять бентоніти або двоокис кремнію або їх суміші.

13. Спосіб за п. 11 або 12, у якому у масу дозують до 10 % мікрочасток від ваги твердої фази у масі.

14. Спосіб за будь-яким з попередніх пунктів, у якому до маси додають сполуку, яка містить водорозчинний алюміній.

15. Спосіб за п. 14, у якому до маси додають сполуку, яка містить алюміній, у кількості до 10 % від ваги твердої фази у масі.

16. Спосіб за будь-яким з попередніх пунктів, у якому при одержанні водорозчинної композиції до текучого водного розчину додають суспензію оксиду або гідроксиду у кількості принаймні 0,01 % від ваги твердої фази у паперовій або картонній масі й одночасно додають двоокис вуглецю таким чином, щоб рН розчину залишався у межах 6,0-8,3, внаслідок чого одержують водну композицію, яка містить частки карбонату колоїдного розміру, іони бікарбонату та інші стани карбонату.

17. Спосіб одержання водної композиції, у якому додають суспензію оксиду або гідроксиду до водного розчину, що є текучою технологічною водою майже без волокон або сумішшю такої технологічної води з чистою водою, у кількості принаймні 0,01 % від ваги твердої фази у паперовій або картонній масі й одночасно додають двоокис вуглецю таким чином, щоб рН розчину залишався у межах 6,0-8,3, внаслідок чого одержують водну композицію, яка містить частки карбонату з середнім розміром часток менше 300 мм, іони бікарбонату та інші форми карбонату.

18. Спосіб за п. 17, у якому суспензію оксиду або гідроксиду додають у вигляді суспензії оксиду кальцію або гідроксиду кальцію.

19. Спосіб за п. 17, у якому технологічна вода являє собою сиру воду, хімічно очищену воду, механічно очищену воду, сіткову воду, профільтровану воду, очищену до різних ступенів чистоти або іншу воду, що застосовується у виробництві паперу або картону, або суміш двох або більше з них.

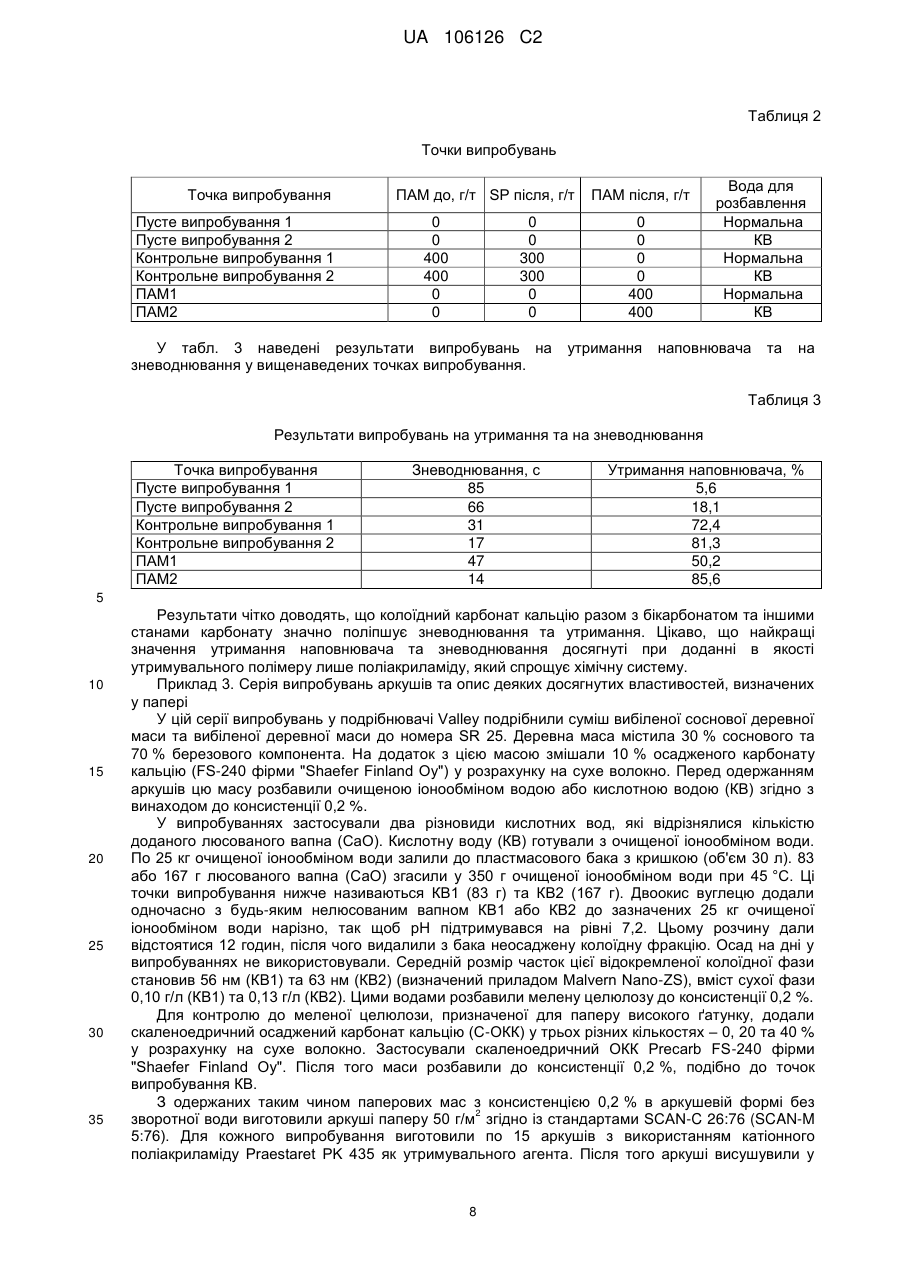

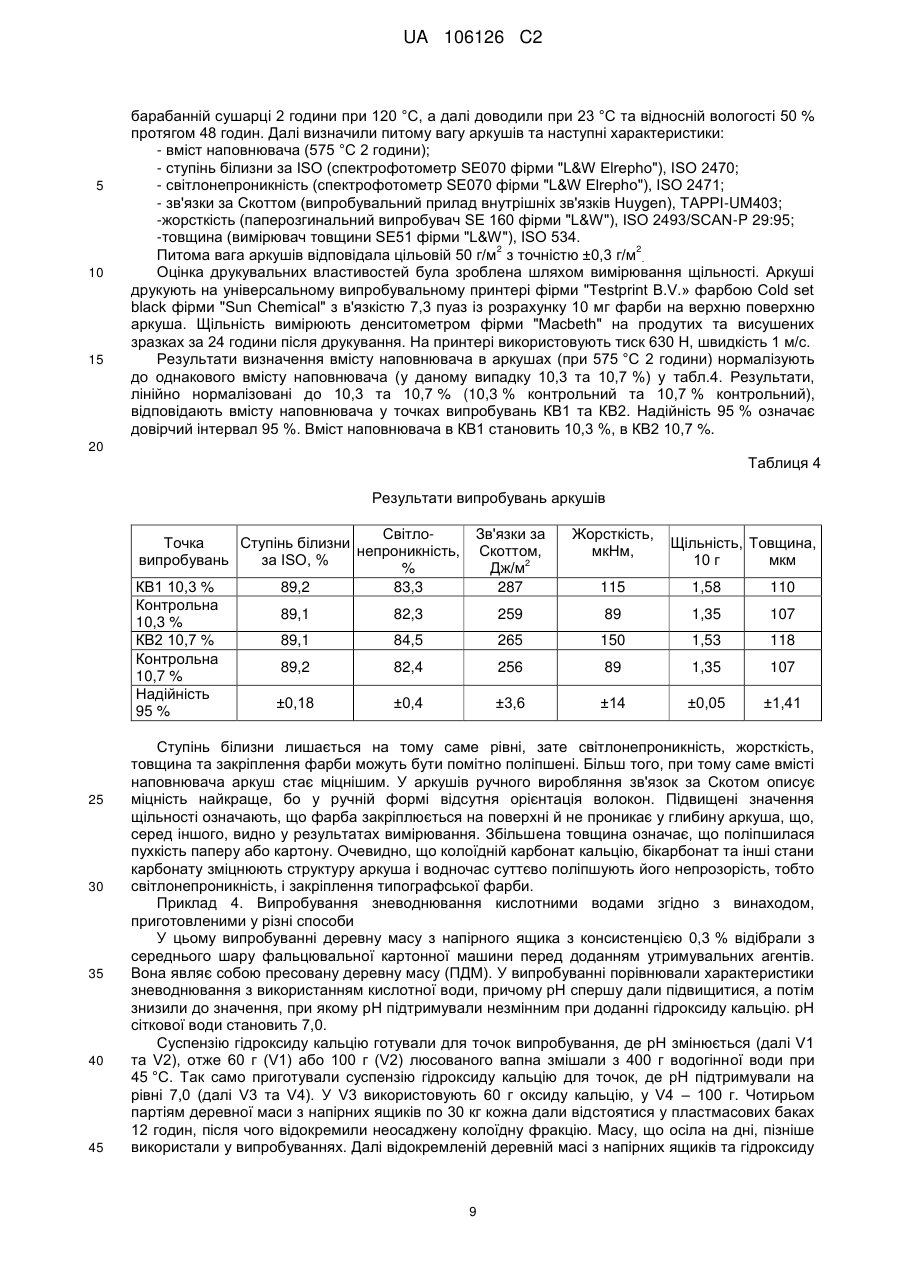

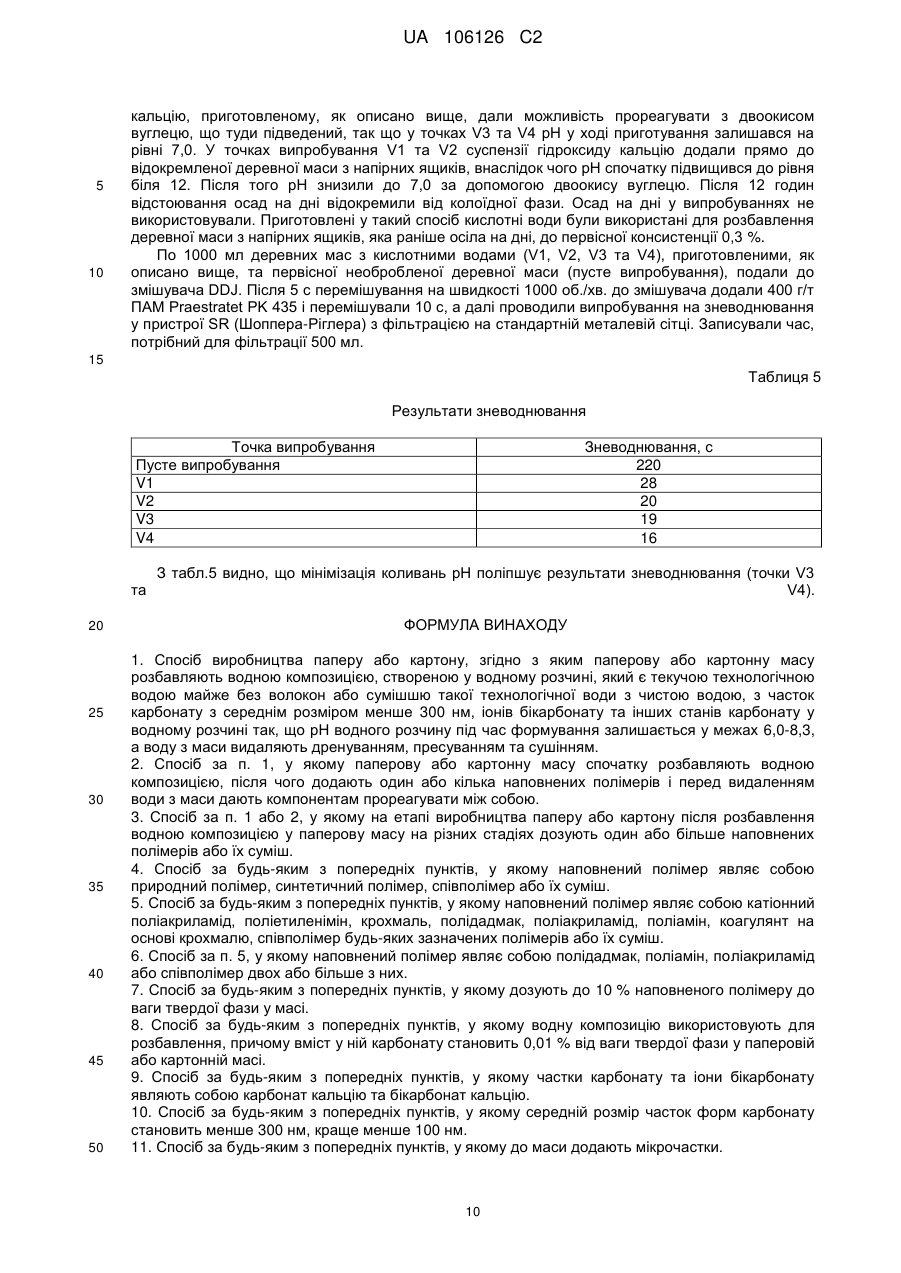

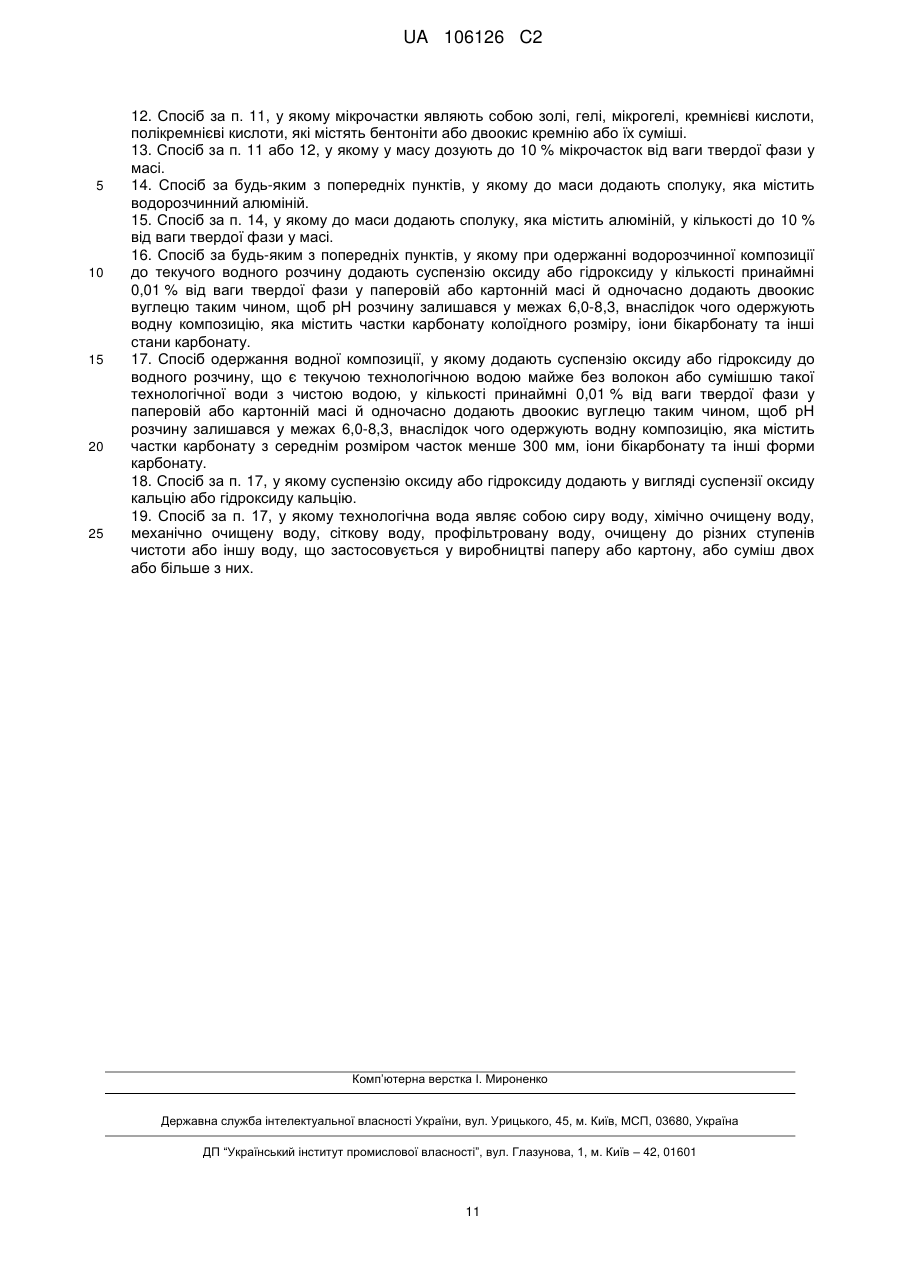

Текст

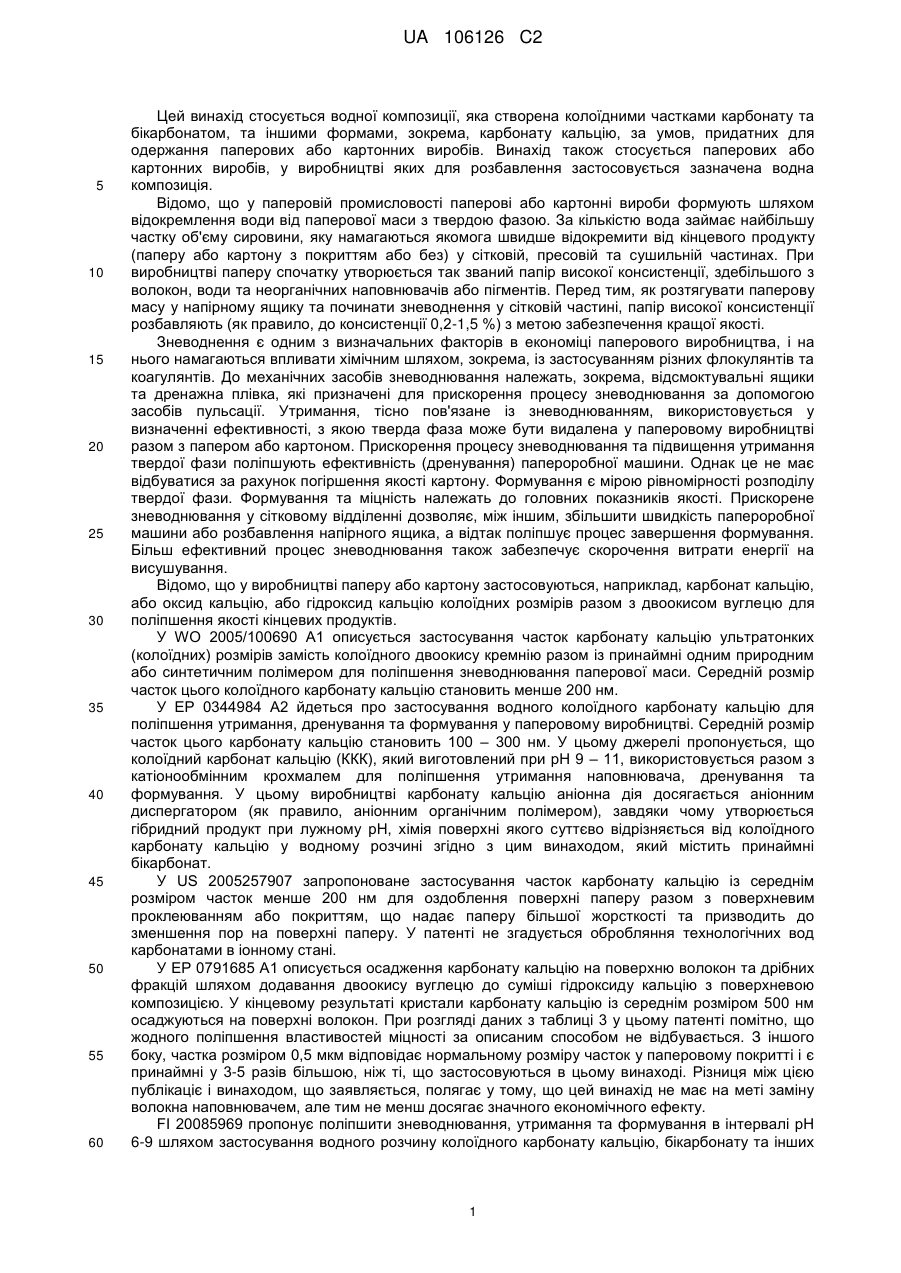

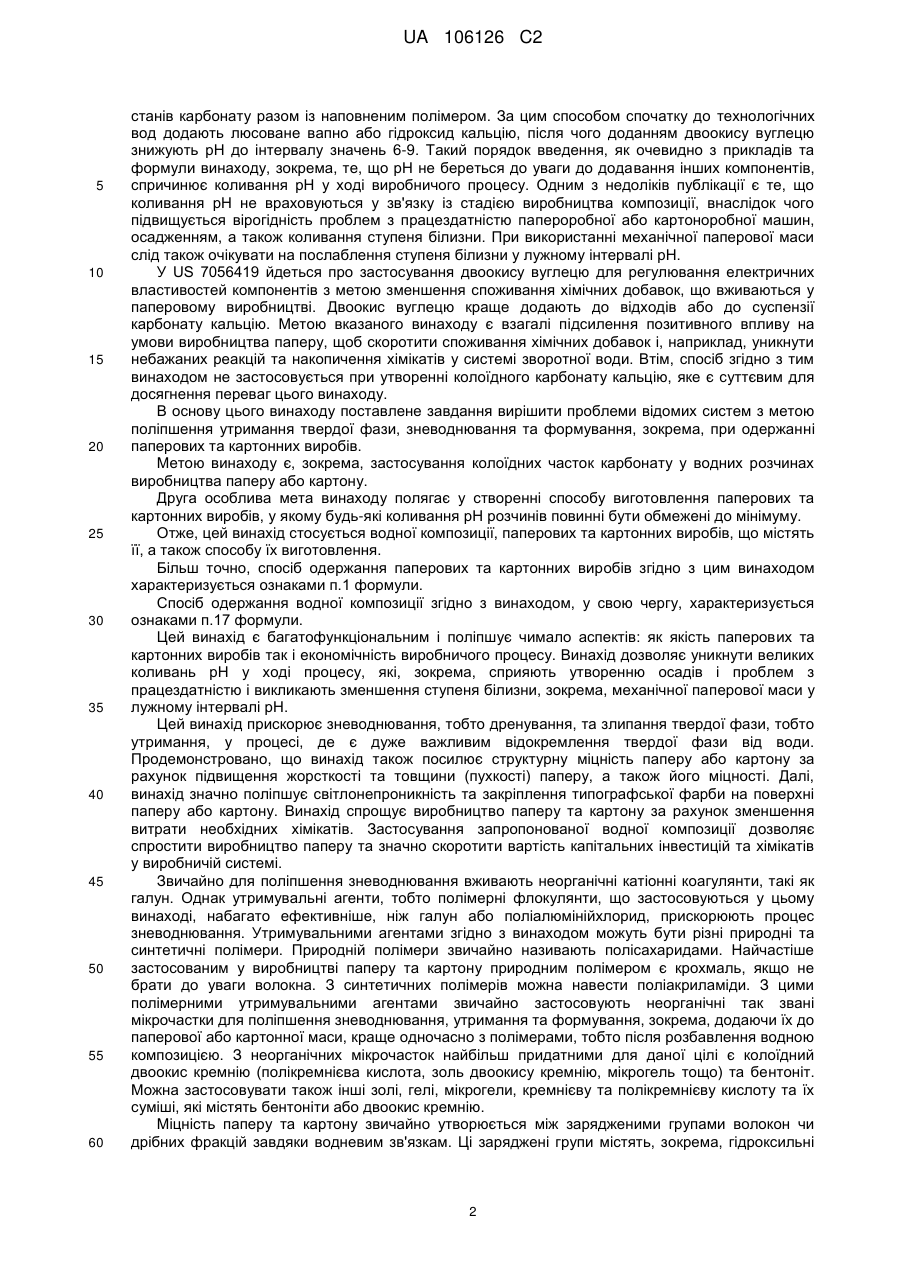

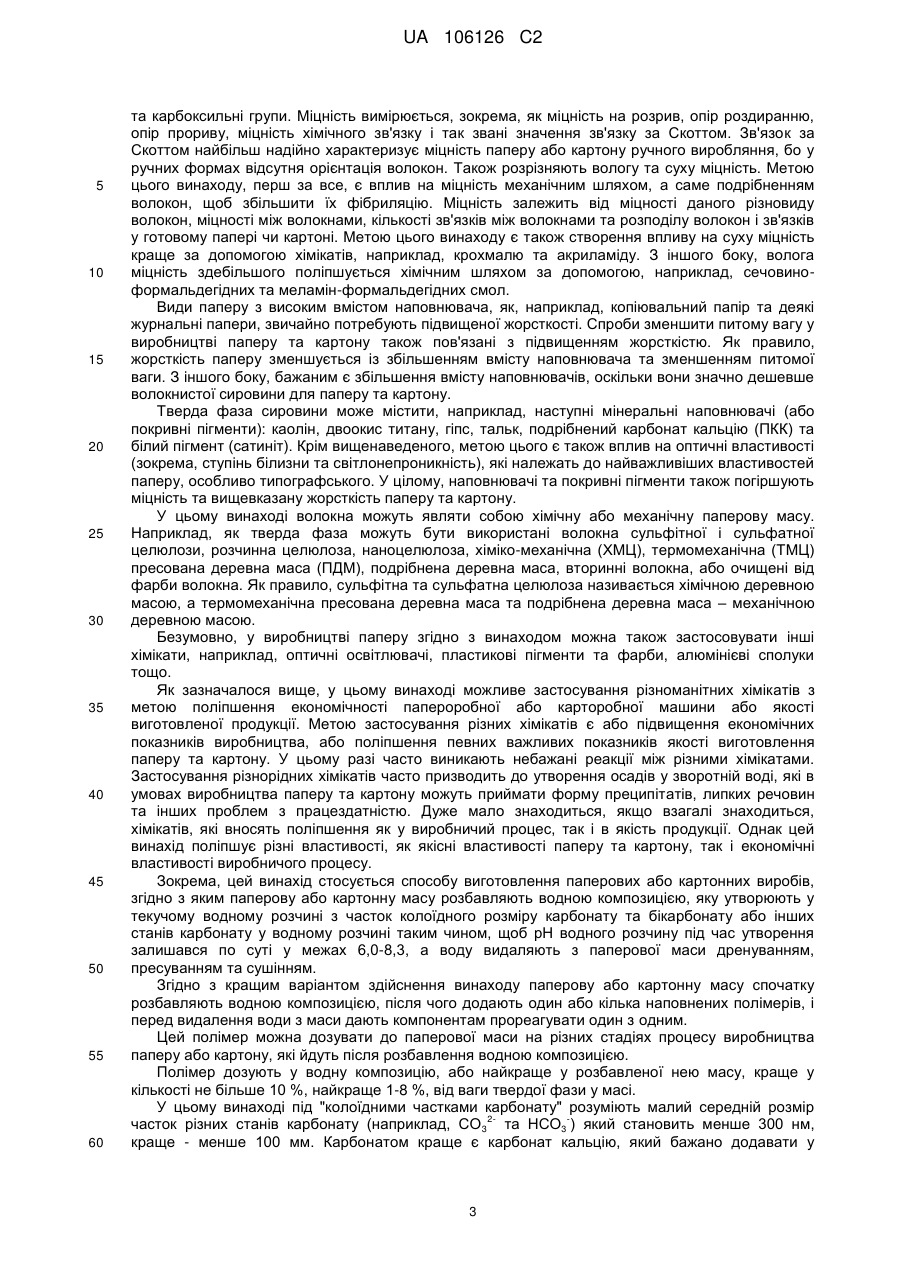

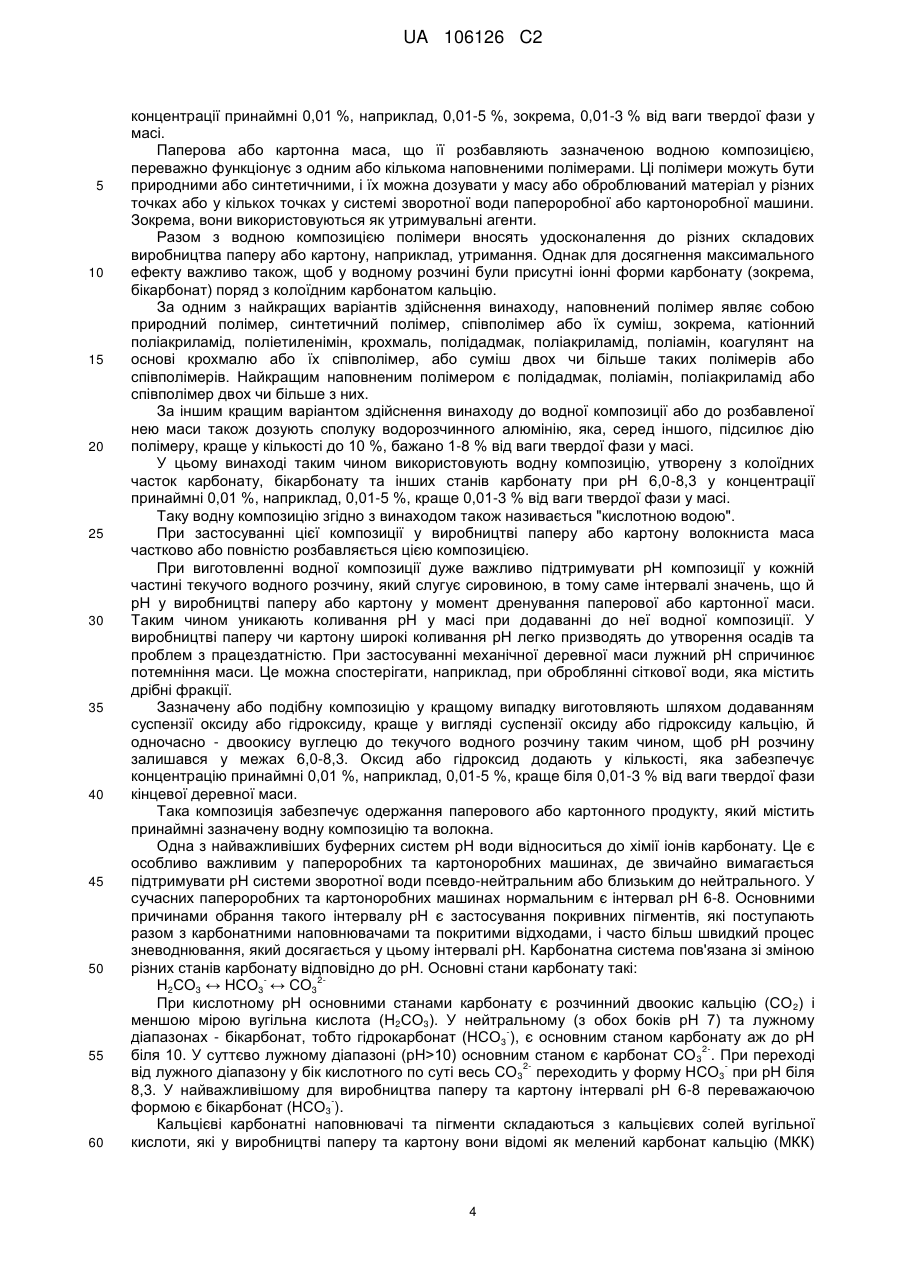

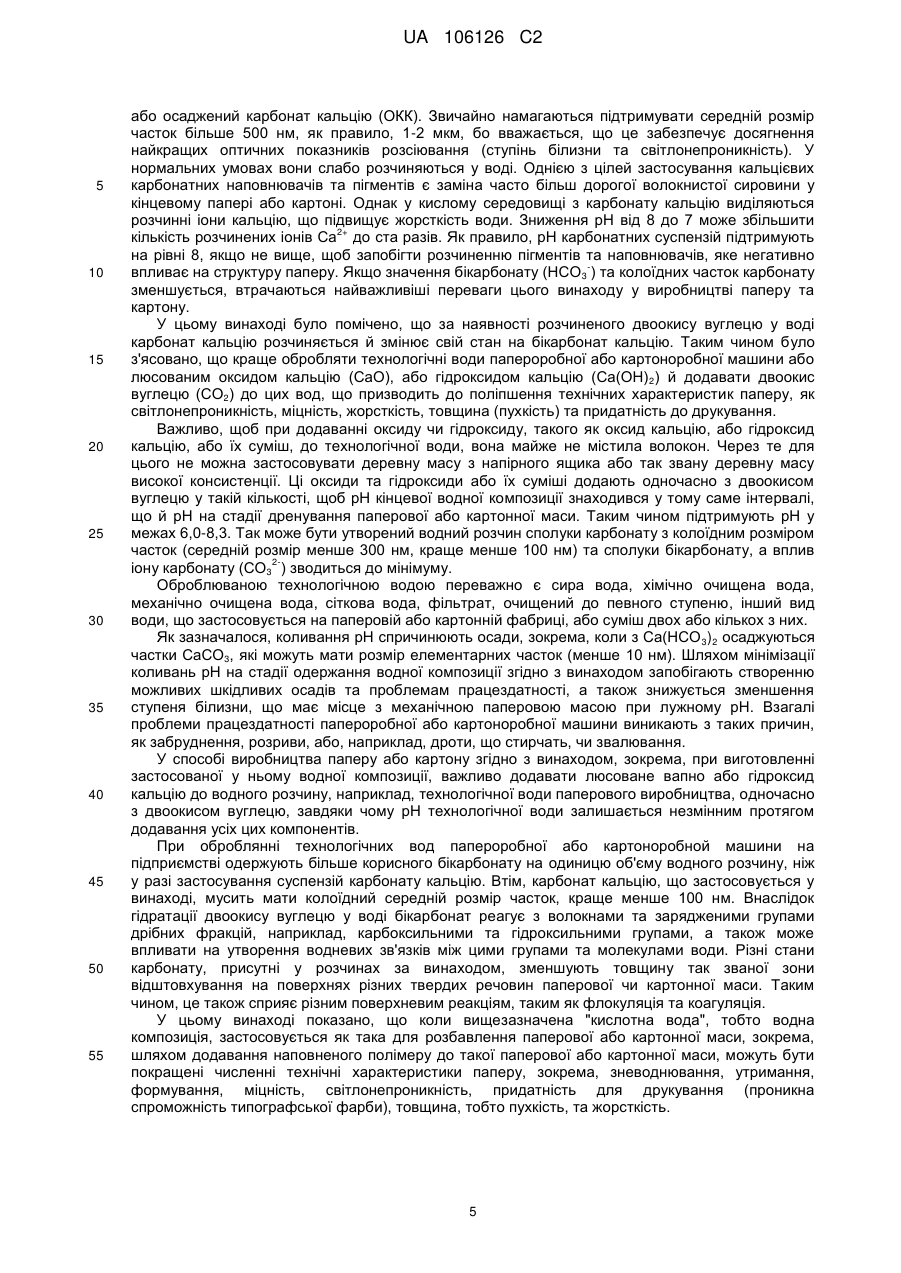

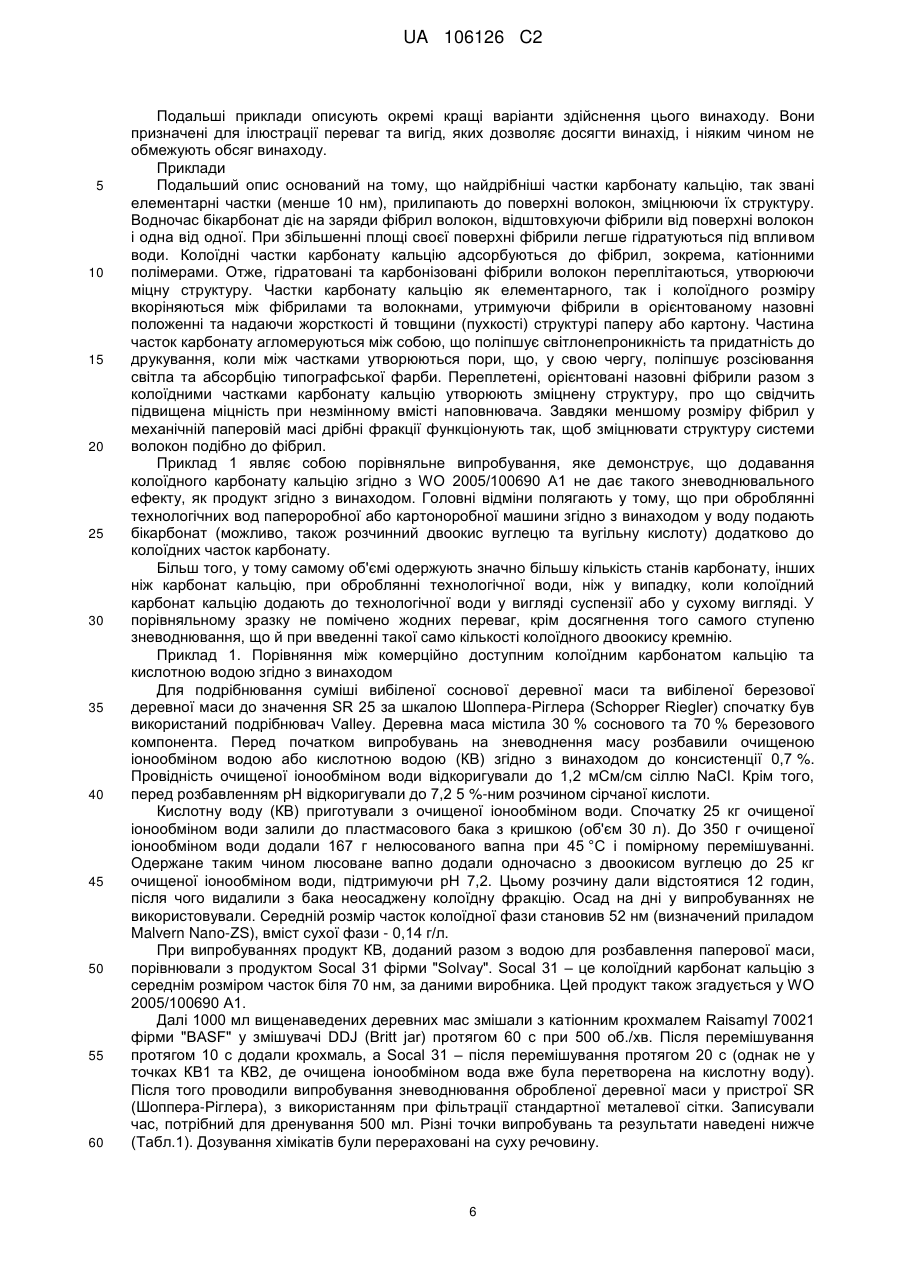

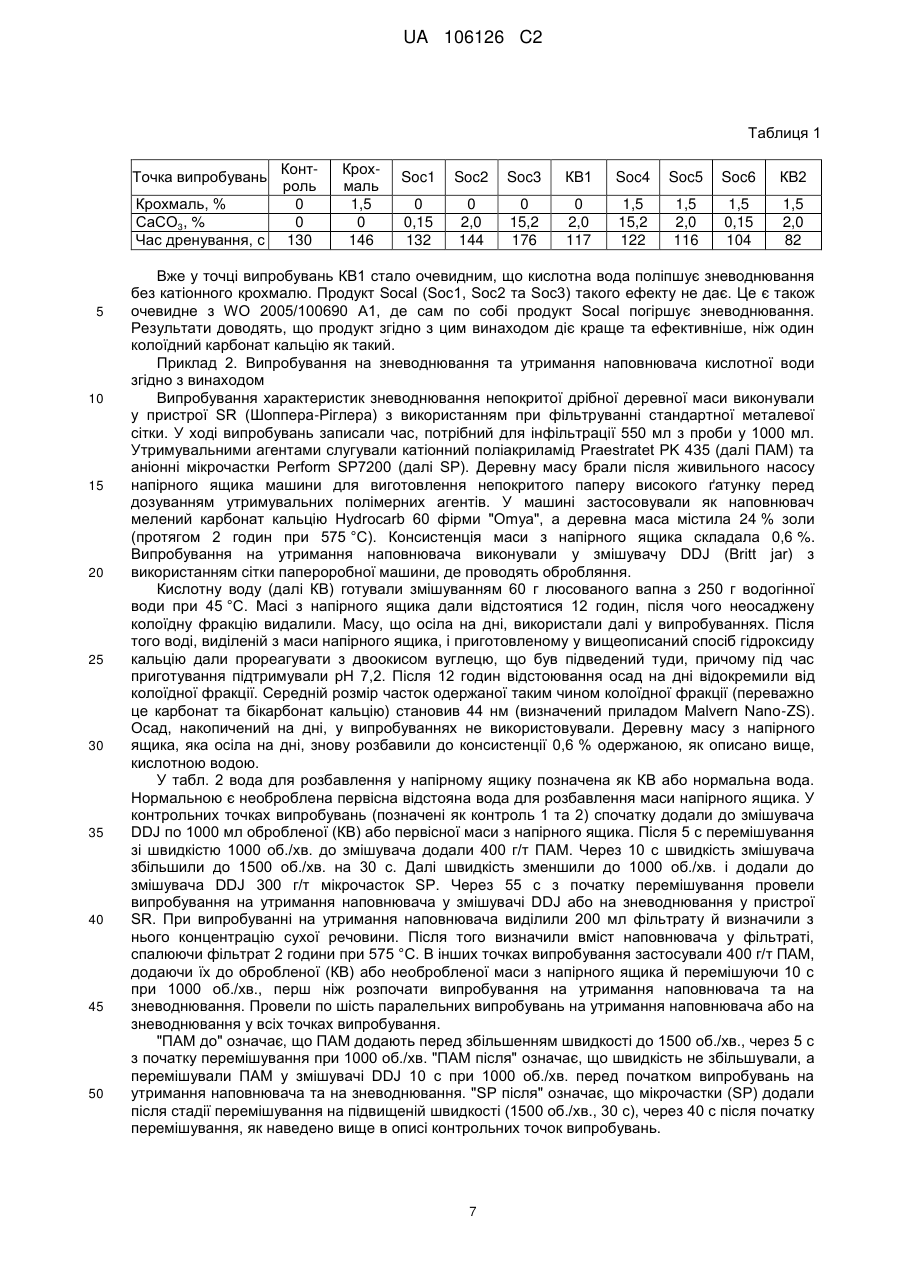

Реферат: Винахід стосується способу виробництва паперу або картону, у якому паперову або картонну масу розбавляють водною композицією, утвореною з часток колоїдного розміру карбонату, бікарбонату та інших станів карбонату у водному розчині, так щоб рН під час утворення залишався по суті в інтервалі 6,0-8,3, і видаляють воду з маси шляхом дренування, пресування та сушіння. Винахід також стосується способу одержання водної композиції для цієї мети. UA 106126 C2 (12) UA 106126 C2 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується водної композиції, яка створена колоїдними частками карбонату та бікарбонатом, та іншими формами, зокрема, карбонату кальцію, за умов, придатних для одержання паперових або картонних виробів. Винахід також стосується паперових або картонних виробів, у виробництві яких для розбавлення застосовується зазначена водна композиція. Відомо, що у паперовій промисловості паперові або картонні вироби формують шляхом відокремлення води від паперової маси з твердою фазою. За кількістю вода займає найбільшу частку об'єму сировини, яку намагаються якомога швидше відокремити від кінцевого продукту (паперу або картону з покриттям або без) у сітковій, пресовій та сушильній частинах. При виробництві паперу спочатку утворюється так званий папір високої консистенції, здебільшого з волокон, води та неорганічних наповнювачів або пігментів. Перед тим, як розтягувати паперову масу у напірному ящику та починати зневоднення у сітковій частині, папір високої консистенції розбавляють (як правило, до консистенції 0,2-1,5 %) з метою забезпечення кращої якості. Зневоднення є одним з визначальних факторів в економіці паперового виробництва, і на нього намагаються впливати хімічним шляхом, зокрема, із застосуванням різних флокулянтів та коагулянтів. До механічних засобів зневоднювання належать, зокрема, відсмоктувальні ящики та дренажна плівка, які призначені для прискорення процесу зневоднювання за допомогою засобів пульсації. Утримання, тісно пов'язане із зневоднюванням, використовується у визначенні ефективності, з якою тверда фаза може бути видалена у паперовому виробництві разом з папером або картоном. Прискорення процесу зневоднювання та підвищення утримання твердої фази поліпшують ефективність (дренування) папероробної машини. Однак це не має відбуватися за рахунок погіршення якості картону. Формування є мірою рівномірності розподілу твердої фази. Формування та міцність належать до головних показників якості. Прискорене зневоднювання у сітковому відділенні дозволяє, між іншим, збільшити швидкість папероробної машини або розбавлення напірного ящика, а відтак поліпшує процес завершення формування. Більш ефективний процес зневоднювання також забезпечує скорочення витрати енергії на висушування. Відомо, що у виробництві паперу або картону застосовуються, наприклад, карбонат кальцію, або оксид кальцію, або гідроксид кальцію колоїдних розмірів разом з двоокисом вуглецю для поліпшення якості кінцевих продуктів. У WO 2005/100690 А1 описується застосування часток карбонату кальцію ультратонких (колоїдних) розмірів замість колоїдного двоокису кремнію разом із принаймні одним природним або синтетичним полімером для поліпшення зневоднювання паперової маси. Середній розмір часток цього колоїдного карбонату кальцію становить менше 200 нм. У ЕР 0344984 А2 йдеться про застосування водного колоїдного карбонату кальцію для поліпшення утримання, дренування та формування у паперовому виробництві. Середній розмір часток цього карбонату кальцію становить 100 – 300 нм. У цьому джерелі пропонується, що колоїдний карбонат кальцію (ККК), який виготовлений при рН 9 – 11, використовується разом з катіонообмінним крохмалем для поліпшення утримання наповнювача, дренування та формування. У цьому виробництві карбонату кальцію аніонна дія досягається аніонним диспергатором (як правило, аніонним органічним полімером), завдяки чому утворюється гібридний продукт при лужному рН, хімія поверхні якого суттєво відрізняється від колоїдного карбонату кальцію у водному розчині згідно з цим винаходом, який містить принаймні бікарбонат. У US 2005257907 запропоноване застосування часток карбонату кальцію із середнім розміром часток менше 200 нм для оздоблення поверхні паперу разом з поверхневим проклеюванням або покриттям, що надає паперу більшої жорсткості та призводить до зменшення пор на поверхні паперу. У патенті не згадується обробляння технологічних вод карбонатами в іонному стані. У EP 0791685 A1 описується осадження карбонату кальцію на поверхню волокон та дрібних фракцій шляхом додавання двоокису вуглецю до суміші гідроксиду кальцію з поверхневою композицією. У кінцевому результаті кристали карбонату кальцію із середнім розміром 500 нм осаджуються на поверхні волокон. При розгляді даних з таблиці 3 у цьому патенті помітно, що жодного поліпшення властивостей міцності за описаним способом не відбувається. З іншого боку, частка розміром 0,5 мкм відповідає нормальному розміру часток у паперовому покритті і є принаймні у 3-5 разів більшою, ніж ті, що застосовуються в цьому винаході. Різниця між цією публікаціє і винаходом, що заявляється, полягає у тому, що цей винахід не має на меті заміну волокна наповнювачем, але тим не менш досягає значного економічного ефекту. FI 20085969 пропонує поліпшити зневоднювання, утримання та формування в інтервалі рН 6-9 шляхом застосування водного розчину колоїдного карбонату кальцію, бікарбонату та інших 1 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 60 станів карбонату разом із наповненим полімером. За цим способом спочатку до технологічних вод додають люсоване вапно або гідроксид кальцію, після чого доданням двоокису вуглецю знижують рН до інтервалу значень 6-9. Такий порядок введення, як очевидно з прикладів та формули винаходу, зокрема, те, що рН не береться до уваги до додавання інших компонентів, спричинює коливання рН у ході виробничого процесу. Одним з недоліків публікації є те, що коливання рН не враховуються у зв'язку із стадією виробництва композиції, внаслідок чого підвищується вірогідність проблем з працездатністю папероробної або картоноробної машин, осадженням, а також коливання ступеня білизни. При використанні механічної паперової маси слід також очікувати на послаблення ступеня білизни у лужному інтервалі рН. У US 7056419 йдеться про застосування двоокису вуглецю для регулювання електричних властивостей компонентів з метою зменшення споживання хімічних добавок, що вживаються у паперовому виробництві. Двоокис вуглецю краще додають до відходів або до суспензії карбонату кальцію. Метою вказаного винаходу є взагалі підсилення позитивного впливу на умови виробництва паперу, щоб скоротити споживання хімічних добавок і, наприклад, уникнути небажаних реакцій та накопичення хімікатів у системі зворотної води. Втім, спосіб згідно з тим винаходом не застосовується при утворенні колоїдного карбонату кальцію, яке є суттєвим для досягнення переваг цього винаходу. В основу цього винаходу поставлене завдання вирішити проблеми відомих систем з метою поліпшення утримання твердої фази, зневоднювання та формування, зокрема, при одержанні паперових та картонних виробів. Метою винаходу є, зокрема, застосування колоїдних часток карбонату у водних розчинах виробництва паперу або картону. Друга особлива мета винаходу полягає у створенні способу виготовлення паперових та картонних виробів, у якому будь-які коливання рН розчинів повинні бути обмежені до мінімуму. Отже, цей винахід стосується водної композиції, паперових та картонних виробів, що містять її, а також способу їх виготовлення. Більш точно, спосіб одержання паперових та картонних виробів згідно з цим винаходом характеризується ознаками п.1 формули. Спосіб одержання водної композиції згідно з винаходом, у свою чергу, характеризується ознаками п.17 формули. Цей винахід є багатофункціональним і поліпшує чимало аспектів: як якість паперових та картонних виробів так і економічність виробничого процесу. Винахід дозволяє уникнути великих коливань рН у ході процесу, які, зокрема, сприяють утворенню осадів і проблем з працездатністю і викликають зменшення ступеня білизни, зокрема, механічної паперової маси у лужному інтервалі рН. Цей винахід прискорює зневоднювання, тобто дренування, та злипання твердої фази, тобто утримання, у процесі, де є дуже важливим відокремлення твердої фази від води. Продемонстровано, що винахід також посилює структурну міцність паперу або картону за рахунок підвищення жорсткості та товщини (пухкості) паперу, а також його міцності. Далі, винахід значно поліпшує світлонепроникність та закріплення типографської фарби на поверхні паперу або картону. Винахід спрощує виробництво паперу та картону за рахунок зменшення витрати необхідних хімікатів. Застосування запропонованої водної композиції дозволяє спростити виробництво паперу та значно скоротити вартість капітальних інвестицій та хімікатів у виробничій системі. Звичайно для поліпшення зневоднювання вживають неорганічні катіонні коагулянти, такі як галун. Однак утримувальні агенти, тобто полімерні флокулянти, що застосовуються у цьому винаході, набагато ефективніше, ніж галун або поліалюмінійхлорид, прискорюють процес зневоднювання. Утримувальними агентами згідно з винаходом можуть бути різні природні та синтетичні полімери. Природній полімери звичайно називають полісахаридами. Найчастіше застосованим у виробництві паперу та картону природним полімером є крохмаль, якщо не брати до уваги волокна. З синтетичних полімерів можна навести поліакриламіди. З цими полімерними утримувальними агентами звичайно застосовують неорганічні так звані мікрочастки для поліпшення зневоднювання, утримання та формування, зокрема, додаючи їх до паперової або картонної маси, краще одночасно з полімерами, тобто після розбавлення водною композицією. З неорганічних мікрочасток найбільш придатними для даної цілі є колоїдний двоокис кремнію (полікремнієва кислота, золь двоокису кремнію, мікрогель тощо) та бентоніт. Можна застосовувати також інші золі, гелі, мікрогели, кремнієву та полікремнієву кислоту та їх суміші, які містять бентоніти або двоокис кремнію. Міцність паперу та картону звичайно утворюється між зарядженими групами волокон чи дрібних фракцій завдяки водневим зв'язкам. Ці заряджені групи містять, зокрема, гідроксильні 2 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 60 та карбоксильні групи. Міцність вимірюється, зокрема, як міцність на розрив, опір роздиранню, опір прориву, міцність хімічного зв'язку і так звані значення зв'язку за Скоттом. Зв'язок за Скоттом найбільш надійно характеризує міцність паперу або картону ручного виробляння, бо у ручних формах відсутня орієнтація волокон. Також розрізняють вологу та суху міцність. Метою цього винаходу, перш за все, є вплив на міцність механічним шляхом, а саме подрібненням волокон, щоб збільшити їх фібриляцію. Міцність залежить від міцності даного різновиду волокон, міцності між волокнами, кількості зв'язків між волокнами та розподілу волокон і зв'язків у готовому папері чи картоні. Метою цього винаходу є також створення впливу на суху міцність краще за допомогою хімікатів, наприклад, крохмалю та акриламіду. З іншого боку, волога міцність здебільшого поліпшується хімічним шляхом за допомогою, наприклад, сечовиноформальдегідних та меламін-формальдегідних смол. Види паперу з високим вмістом наповнювача, як, наприклад, копіювальний папір та деякі журнальні папери, звичайно потребують підвищеної жорсткості. Спроби зменшити питому вагу у виробництві паперу та картону також пов'язані з підвищенням жорсткістю. Як правило, жорсткість паперу зменшується із збільшенням вмісту наповнювача та зменшенням питомої ваги. З іншого боку, бажаним є збільшення вмісту наповнювачів, оскільки вони значно дешевше волокнистої сировини для паперу та картону. Тверда фаза сировини може містити, наприклад, наступні мінеральні наповнювачі (або покривні пігменти): каолін, двоокис титану, гіпс, тальк, подрібнений карбонат кальцію (ПКК) та білий пігмент (сатиніт). Крім вищенаведеного, метою цього є також вплив на оптичні властивості (зокрема, ступінь білизни та світлонепроникність), які належать до найважливіших властивостей паперу, особливо типографського. У цілому, наповнювачі та покривні пігменти також погіршують міцність та вищевказану жорсткість паперу та картону. У цьому винаході волокна можуть являти собою хімічну або механічну паперову масу. Наприклад, як тверда фаза можуть бути використані волокна сульфітної і сульфатної целюлози, розчинна целюлоза, наноцелюлоза, хіміко-механічна (ХМЦ), термомеханічна (ТМЦ) пресована деревна маса (ПДМ), подрібнена деревна маса, вторинні волокна, або очищені від фарби волокна. Як правило, сульфітна та сульфатна целюлоза називається хімічною деревною масою, а термомеханічна пресована деревна маса та подрібнена деревна маса – механічною деревною масою. Безумовно, у виробництві паперу згідно з винаходом можна також застосовувати інші хімікати, наприклад, оптичні освітлювачі, пластикові пігменти та фарби, алюмінієві сполуки тощо. Як зазначалося вище, у цьому винаході можливе застосування різноманітних хімікатів з метою поліпшення економічності папероробної або карторобної машини або якості виготовленої продукції. Метою застосування різних хімікатів є або підвищення економічних показників виробництва, або поліпшення певних важливих показників якості виготовлення паперу та картону. У цьому разі часто виникають небажані реакції між різними хімікатами. Застосування різнорідних хімікатів часто призводить до утворення осадів у зворотній воді, які в умовах виробництва паперу та картону можуть приймати форму преципітатів, липких речовин та інших проблем з працездатністю. Дуже мало знаходиться, якщо взагалі знаходиться, хімікатів, які вносять поліпшення як у виробничий процес, так і в якість продукції. Однак цей винахід поліпшує різні властивості, як якісні властивості паперу та картону, так і економічні властивості виробничого процесу. Зокрема, цей винахід стосується способу виготовлення паперових або картонних виробів, згідно з яким паперову або картонну масу розбавляють водною композицією, яку утворюють у текучому водному розчині з часток колоїдного розміру карбонату та бікарбонату або інших станів карбонату у водному розчині таким чином, щоб рН водного розчину під час утворення залишався по суті у межах 6,0-8,3, а воду видаляють з паперової маси дренуванням, пресуванням та сушінням. Згідно з кращим варіантом здійснення винаходу паперову або картонну масу спочатку розбавляють водною композицією, після чого додають один або кілька наповнених полімерів, і перед видалення води з маси дають компонентам прореагувати один з одним. Цей полімер можна дозувати до паперової маси на різних стадіях процесу виробництва паперу або картону, які йдуть після розбавлення водною композицією. Полімер дозують у водну композицію, або найкраще у розбавленої нею масу, краще у кількості не більше 10 %, найкраще 1-8 %, від ваги твердої фази у масі. У цьому винаході під "колоїдними частками карбонату" розуміють малий середній розмір 2часток різних станів карбонату (наприклад, СО 3 та НСО3 ) який становить менше 300 нм, краще - менше 100 мм. Карбонатом краще є карбонат кальцію, який бажано додавати у 3 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 60 концентрації принаймні 0,01 %, наприклад, 0,01-5 %, зокрема, 0,01-3 % від ваги твердої фази у масі. Паперова або картонна маса, що її розбавляють зазначеною водною композицією, переважно функціонує з одним або кількома наповненими полімерами. Ці полімери можуть бути природними або синтетичними, і їх можна дозувати у масу або оброблюваний матеріал у різних точках або у кількох точках у системі зворотної води папероробної або картоноробної машини. Зокрема, вони використовуються як утримувальні агенти. Разом з водною композицією полімери вносять удосконалення до різних складових виробництва паперу або картону, наприклад, утримання. Однак для досягнення максимального ефекту важливо також, щоб у водному розчині були присутні іонні форми карбонату (зокрема, бікарбонат) поряд з колоїдним карбонатом кальцію. За одним з найкращих варіантів здійснення винаходу, наповнений полімер являє собою природний полімер, синтетичний полімер, співполімер або їх суміш, зокрема, катіонний поліакриламід, поліетиленімін, крохмаль, полідадмак, поліакриламід, поліамін, коагулянт на основі крохмалю або їх співполімер, або суміш двох чи більше таких полімерів або співполімерів. Найкращим наповненим полімером є полідадмак, поліамін, поліакриламід або співполімер двох чи більше з них. За іншим кращим варіантом здійснення винаходу до водної композиції або до розбавленої нею маси також дозують сполуку водорозчинного алюмінію, яка, серед іншого, підсилює дію полімеру, краще у кількості до 10 %, бажано 1-8 % від ваги твердої фази у масі. У цьому винаході таким чином використовують водну композицію, утворену з колоїдних часток карбонату, бікарбонату та інших станів карбонату при рН 6,0-8,3 у концентрації принаймні 0,01 %, наприклад, 0,01-5 %, краще 0,01-3 % від ваги твердої фази у масі. Таку водну композицію згідно з винаходом також називається "кислотною водою". При застосуванні цієї композиції у виробництві паперу або картону волокниста маса частково або повністю розбавляється цією композицією. При виготовленні водної композиції дуже важливо підтримувати рН композиції у кожній частині текучого водного розчину, який слугує сировиною, в тому саме інтервалі значень, що й рН у виробництві паперу або картону у момент дренування паперової або картонної маси. Таким чином уникають коливання рН у масі при додаванні до неї водної композиції. У виробництві паперу чи картону широкі коливання рН легко призводять до утворення осадів та проблем з працездатністю. При застосуванні механічної деревної маси лужний рН спричинює потемніння маси. Це можна спостерігати, наприклад, при оброблянні сіткової води, яка містить дрібні фракції. Зазначену або подібну композицію у кращому випадку виготовляють шляхом додаванням суспензії оксиду або гідроксиду, кращеу вигляді суспензії оксиду або гідроксиду кальцію, й одночасно - двоокису вуглецю до текучого водного розчину таким чином, щоб рН розчину залишався у межах 6,0-8,3. Оксид або гідроксид додають у кількості, яка забезпечує концентрацію принаймні 0,01 %, наприклад, 0,01-5 %, краще біля 0,01-3 % від ваги твердої фази кінцевої деревної маси. Така композиція забезпечує одержання паперового або картонного продукту, який містить принаймні зазначену водну композицію та волокна. Одна з найважливіших буферних систем рН води відноситься до хімії іонів карбонату. Це є особливо важливим у папероробних та картоноробних машинах, де звичайно вимагається підтримувати рН системи зворотної води псевдо-нейтральним або близьким до нейтрального. У сучасних папероробних та картоноробних машинах нормальним є інтервал рН 6-8. Основними причинами обрання такого інтервалу рН є застосування покривних пігментів, які поступають разом з карбонатними наповнювачами та покритими відходами, і часто більш швидкий процес зневоднювання, який досягається у цьому інтервалі рН. Карбонатна система пов'язана зі зміною різних станів карбонату відповідно до рН. Основні стани карбонату такі: 2Н2СО3 ↔ НСО3 ↔ СО3 При кислотному рН основними станами карбонату є розчинний двоокис кальцію (СО 2) і меншою мірою вугільна кислота (Н2СО3). У нейтральному (з обох боків рН 7) та лужному діапазонах - бікарбонат, тобто гідрокарбонат (НСО3 ), є основним станом карбонату аж до рН 2біля 10. У суттєво лужному діапазоні (рН>10) основним станом є карбонат СО 3 . При переході 2від лужного діапазону у бік кислотного по суті весь СО 3 переходить у форму НСО3 при рН біля 8,3. У найважливішому для виробництва паперу та картону інтервалі рН 6-8 переважаючою формою є бікарбонат (НСО3 ). Кальцієві карбонатні наповнювачі та пігменти складаються з кальцієвих солей вугільної кислоти, які у виробництві паперу та картону вони відомі як мелений карбонат кальцію (МКК) 4 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 або осаджений карбонат кальцію (ОКК). Звичайно намагаються підтримувати середній розмір часток більше 500 нм, як правило, 1-2 мкм, бо вважається, що це забезпечує досягнення найкращих оптичних показників розсіювання (ступінь білизни та світлонепроникність). У нормальних умовах вони слабо розчиняються у воді. Однією з цілей застосування кальцієвих карбонатних наповнювачів та пігментів є заміна часто більш дорогої волокнистої сировини у кінцевому папері або картоні. Однак у кислому середовищі з карбонату кальцію виділяються розчинні іони кальцію, що підвищує жорсткість води. Зниження рН від 8 до 7 може збільшити 2+ кількість розчинених іонів Са до ста разів. Як правило, рН карбонатних суспензій підтримують на рівні 8, якщо не вище, щоб запобігти розчиненню пігментів та наповнювачів, яке негативно впливає на структуру паперу. Якщо значення бікарбонату (НСО 3 ) та колоїдних часток карбонату зменшується, втрачаються найважливіші переваги цього винаходу у виробництві паперу та картону. У цьому винаході було помічено, що за наявності розчиненого двоокису вуглецю у воді карбонат кальцію розчиняється й змінює свій стан на бікарбонат кальцію. Таким чином було з'ясовано, що краще обробляти технологічні води папероробної або картоноробної машини або люсованим оксидом кальцію (СаО), або гідроксидом кальцію (Са(ОН) 2) й додавати двоокис вуглецю (СО2) до цих вод, що призводить до поліпшення технічних характеристик паперу, як світлонепроникність, міцність, жорсткість, товщина (пухкість) та придатність до друкування. Важливо, щоб при додаванні оксиду чи гідроксиду, такого як оксид кальцію, або гідроксид кальцію, або їх суміш, до технологічної води, вона майже не містила волокон. Через те для цього не можна застосовувати деревну масу з напірного ящика або так звану деревну масу високої консистенції. Ці оксиди та гідроксиди або їх суміші додають одночасно з двоокисом вуглецю у такій кількості, щоб рН кінцевої водної композиції знаходився у тому саме інтервалі, що й рН на стадії дренування паперової або картонної маси. Таким чином підтримують рН у межах 6,0-8,3. Так може бути утворений водний розчин сполуки карбонату з колоїдним розміром часток (середній розмір менше 300 нм, краще менше 100 нм) та сполуки бікарбонату, а вплив 2іону карбонату (СО3 ) зводиться до мінімуму. Оброблюваною технологічною водою переважно є сира вода, хімічно очищена вода, механічно очищена вода, сіткова вода, фільтрат, очищений до певного ступеню, інший вид води, що застосовується на паперовій або картонній фабриці, або суміш двох або кількох з них. Як зазначалося, коливання рН спричинюють осади, зокрема, коли з Са(НСО 3)2 осаджуються частки СаСО3, які можуть мати розмір елементарних часток (менше 10 нм). Шляхом мінімізації коливань рН на стадії одержання водної композиції згідно з винаходом запобігають створенню можливих шкідливих осадів та проблемам працездатності, а також знижується зменшення ступеня білизни, що має місце з механічною паперовою масою при лужному рН. Взагалі проблеми працездатності папероробної або картоноробної машини виникають з таких причин, як забруднення, розриви, або, наприклад, дроти, що стирчать, чи звалювання. У способі виробництва паперу або картону згідно з винаходом, зокрема, при виготовленні застосованої у ньому водної композиції, важливо додавати люсоване вапно або гідроксид кальцію до водного розчину, наприклад, технологічної води паперового виробництва, одночасно з двоокисом вуглецю, завдяки чому рН технологічної води залишається незмінним протягом додавання усіх цих компонентів. При оброблянні технологічних вод папероробної або картоноробной машини на підприємстві одержують більше корисного бікарбонату на одиницю об'єму водного розчину, ніж у разі застосування суспензій карбонату кальцію. Втім, карбонат кальцію, що застосовується у винаході, мусить мати колоїдний середній розмір часток, краще менше 100 нм. Внаслідок гідратації двоокису вуглецю у воді бікарбонат реагує з волокнами та зарядженими групами дрібних фракцій, наприклад, карбоксильними та гідроксильними групами, а також може впливати на утворення водневих зв'язків між цими групами та молекулами води. Різні стани карбонату, присутні у розчинах за винаходом, зменшують товщину так званої зони відштовхування на поверхнях різних твердих речовин паперової чи картонної маси. Таким чином, це також сприяє різним поверхневим реакціям, таким як флокуляція та коагуляція. У цьому винаході показано, що коли вищезазначена "кислотна вода", тобто водна композиція, застосовується як така для розбавлення паперової або картонної маси, зокрема, шляхом додавання наповненого полімеру до такої паперової або картонної маси, можуть бути покращені численні технічні характеристики паперу, зокрема, зневоднювання, утримання, формування, міцність, світлонепроникність, придатність для друкування (проникна спроможність типографської фарби), товщина, тобто пухкість, та жорсткість. 5 UA 106126 C2 5 10 15 20 25 30 35 40 45 50 55 60 Подальші приклади описують окремі кращі варіанти здійснення цього винаходу. Вони призначені для ілюстрації переваг та вигід, яких дозволяє досягти винахід, і ніяким чином не обмежують обсяг винаходу. Приклади Подальший опис оснований на тому, що найдрібніші частки карбонату кальцію, так звані елементарні частки (менше 10 нм), прилипають до поверхні волокон, зміцнюючи їх структуру. Водночас бікарбонат діє на заряди фібрил волокон, відштовхуючи фібрили від поверхні волокон і одна від одної. При збільшенні площі своєї поверхні фібрили легше гідратуються під впливом води. Колоїдні частки карбонату кальцію адсорбуються до фібрил, зокрема, катіонними полімерами. Отже, гідратовані та карбонізовані фібрили волокон переплітаються, утворюючи міцну структуру. Частки карбонату кальцію як елементарного, так і колоїдного розміру вкоріняються між фібрилами та волокнами, утримуючи фібрили в орієнтованому назовні положенні та надаючи жорсткості й товщини (пухкості) структурі паперу або картону. Частина часток карбонату агломеруються між собою, що поліпшує світлонепроникність та придатність до друкування, коли між частками утворюються пори, що, у свою чергу, поліпшує розсіювання світла та абсорбцію типографської фарби. Переплетені, орієнтовані назовні фібрили разом з колоїдними частками карбонату кальцію утворюють зміцнену структуру, про що свідчить підвищена міцність при незмінному вмісті наповнювача. Завдяки меншому розміру фібрил у механічній паперовій масі дрібні фракції функціонують так, щоб зміцнювати структуру системи волокон подібно до фібрил. Приклад 1 являє собою порівняльне випробування, яке демонструє, що додавання колоїдного карбонату кальцію згідно з WO 2005/100690 А1 не дає такого зневоднювального ефекту, як продукт згідно з винаходом. Головні відміни полягають у тому, що при оброблянні технологічних вод папероробної або картоноробної машини згідно з винаходом у воду подають бікарбонат (можливо, також розчинний двоокис вуглецю та вугільну кислоту) додатково до колоїдних часток карбонату. Більш того, у тому самому об'ємі одержують значно більшу кількість станівкарбонату, інших ніж карбонат кальцію, при оброблянні технологічної води, ніж у випадку, коли колоїдний карбонат кальцію додають до технологічної води у вигляді суспензії або у сухому вигляді. У порівняльному зразку не помічено жодних переваг, крім досягнення того самого ступеню зневоднювання, що й при введенні такої само кількості колоїдного двоокису кремнію. Приклад 1. Порівняння між комерційно доступним колоїдним карбонатом кальцію та кислотною водою згідно з винаходом Для подрібнювання суміші вибіленої соснової деревної маси та вибіленої березової деревної маси до значення SR 25 за шкалою Шоппера-Ріглера (Schopper Riegler) спочатку був використаний подрібнювач Valley. Деревна маса містила 30 % соснового та 70 % березового компонента. Перед початком випробувань на зневоднення масу розбавили очищеною іонообміном водою або кислотною водою (КВ) згідно з винаходом до консистенції 0,7 %. Провідність очищеної іонообміном води відкоригували до 1,2 мСм/см сіллю NaCl. Крім того, перед розбавленням рН відкоригували до 7,2 5 %-ним розчином сірчаної кислоти. Кислотну воду (КВ) приготували з очищеної іонообміном води. Спочатку 25 кг очищеної іонообміном води залили до пластмасового бака з кришкою (об'єм 30 л). До 350 г очищеної іонообміном води додали 167 г нелюсованого вапна при 45 °C і помірному перемішуванні. Одержане таким чином люсоване вапно додали одночасно з двоокисом вуглецю до 25 кг очищеної іонообміном води, підтримуючи рН 7,2. Цьому розчину дали відстоятися 12 годин, після чого видалили з бака неосаджену колоїдну фракцію. Осад на дні у випробуваннях не використовували. Середній розмір часток колоїдної фази становив 52 нм (визначений приладом Malvern Nano-ZS), вміст сухої фази - 0,14 г/л. При випробуваннях продукт КВ, доданий разом з водою для розбавлення паперової маси, порівнювали з продуктом Socal 31 фірми "Solvay". Socal 31 – це колоїдний карбонат кальцію з середнім розміром часток біля 70 нм, за даними виробника. Цей продукт також згадується у WO 2005/100690 А1. Далі 1000 мл вищенаведених деревних мас змішали з катіонним крохмалем Raisamyl 70021 фірми "BASF" у змішувачі DDJ (Britt jar) протягом 60 с при 500 об./хв. Після перемішування протягом 10 с додали крохмаль, а Socal 31 – після перемішування протягом 20 с (однак не у точках КВ1 та КВ2, де очищена іонообміном вода вже була перетворена на кислотну воду). Після того проводили випробування зневоднювання обробленої деревної маси у пристрої SR (Шоппера-Ріглера), з використанням при фільтрації стандартної металевої сітки. Записували час, потрібний для дренування 500 мл. Різні точки випробувань та результати наведені нижче (Табл.1). Дозування хімікатів були перераховані на суху речовину. 6 UA 106126 C2 Таблиця 1 Точка випробувань Крохмаль, % СаСО3, % Час дренування, с 5 10 15 20 25 30 35 40 45 50 Контроль 0 0 130 Крохмаль 1,5 0 146 Soc1 Soc2 Soc3 КВ1 Soc4 Soc5 Soc6 КВ2 0 0,15 132 0 2,0 144 0 15,2 176 0 2,0 117 1,5 15,2 122 1,5 2,0 116 1,5 0,15 104 1,5 2,0 82 Вже у точці випробувань КВ1 стало очевидним, що кислотна вода поліпшує зневоднювання без катіонного крохмалю. Продукт Socal (Soc1, Soc2 та Soc3) такого ефекту не дає. Це є також очевидне з WO 2005/100690 А1, де сам по собі продукт Socal погіршує зневоднювання. Результати доводять, що продукт згідно з цим винаходом діє краще та ефективніше, ніж один колоїдний карбонат кальцію як такий. Приклад 2. Випробування на зневоднювання та утримання наповнювача кислотної води згідно з винаходом Випробування характеристик зневоднювання непокритої дрібної деревної маси виконували у пристрої SR (Шоппера-Ріглера) з використанням при фільтруванні стандартної металевої сітки. У ході випробувань записали час, потрібний для інфільтрації 550 мл з проби у 1000 мл. Утримувальними агентами слугували катіонний поліакриламід Praestratet PK 435 (далі ПАМ) та аніонні мікрочастки Perform SP7200 (далі SP). Деревну масу брали після живильного насосу напірного ящика машини для виготовлення непокритого паперу високого ґатунку перед дозуванням утримувальних полімерних агентів. У машині застосовували як наповнювач мелений карбонат кальцію Hydrocarb 60 фірми "Omya", а деревна маса містила 24 % золи (протягом 2 годин при 575 °C). Консистенція маси з напірного ящика складала 0,6 %. Випробування на утримання наповнювача виконували у змішувачу DDJ (Britt jar) з використанням сітки папероробної машини, де проводять обробляння. Кислотну воду (далі КВ) готували змішуванням 60 г люсованого вапна з 250 г водогінної води при 45 °C. Масі з напірного ящика дали відстоятися 12 годин, після чого неосаджену колоїдну фракцію видалили. Масу, що осіла на дні, використали далі у випробуваннях. Після того воді, виділеній з маси напірного ящика, і приготовленому у вищеописаний спосіб гідроксиду кальцію дали прореагувати з двоокисом вуглецю, що був підведений туди, причому під час приготування підтримували рН 7,2. Після 12 годин відстоювання осад на дні відокремили від колоїдної фракції. Середній розмір часток одержаної таким чином колоїдної фракції (переважно це карбонат та бікарбонат кальцію) становив 44 нм (визначений приладом Malvern Nano-ZS). Осад, накопичений на дні, у випробуваннях не використовували. Деревну масу з напірного ящика, яка осіла на дні, знову розбавили до консистенції 0,6 % одержаною, як описано вище, кислотною водою. У табл. 2 вода для розбавлення у напірному ящику позначена як КВ або нормальна вода. Нормальною є необроблена первісна відстояна вода для розбавлення маси напірного ящика. У контрольних точках випробувань (позначені як контроль 1 та 2) спочатку додали до змішувача DDJ по 1000 мл обробленої (КВ) або первісної маси з напірного ящика. Після 5 с перемішування зі швидкістю 1000 об./хв. до змішувача додали 400 г/т ПАМ. Через 10 с швидкість змішувача збільшили до 1500 об./хв. на 30 с. Далі швидкість зменшили до 1000 об./хв. і додали до змішувача DDJ 300 г/т мікрочасток SP. Через 55 с з початку перемішування провели випробування на утримання наповнювача у змішувачі DDJ або на зневоднювання у пристрої SR. При випробуванні на утримання наповнювача виділили 200 мл фільтрату й визначили з нього концентрацію сухої речовини. Після того визначили вміст наповнювача у фільтраті, спалюючи фільтрат 2 години при 575 °C. В інших точках випробування застосували 400 г/т ПАМ, додаючи їх до обробленої (КВ) або необробленої маси з напірного ящика й перемішуючи 10 с при 1000 об./хв., перш ніж розпочати випробування на утримання наповнювача та на зневоднювання. Провели по шість паралельних випробувань на утримання наповнювача або на зневоднювання у всіх точках випробування. "ПАМ до" означає, що ПАМ додають перед збільшенням швидкості до 1500 об./хв., через 5 с з початку перемішування при 1000 об./хв. "ПАМ після" означає, що швидкість не збільшували, а перемішували ПАМ у змішувачі DDJ 10 с при 1000 об./хв. перед початком випробувань на утримання наповнювача та на зневоднювання. "SP після" означає, що мікрочастки (SP) додали після стадії перемішування на підвищеній швидкості (1500 об./хв., 30 с), через 40 с після початку перемішування, як наведено вище в описі контрольних точок випробувань. 7 UA 106126 C2 Таблиця 2 Точки випробувань Точка випробування Пусте випробування 1 Пусте випробування 2 Контрольне випробування 1 Контрольне випробування 2 ПАМ1 ПАМ2 ПАМ до, г/т SP після, г/т 0 0 400 400 0 0 0 0 300 300 0 0 У табл. 3 наведені результати випробувань на зневоднювання у вищенаведених точках випробування. ПАМ після, г/т 0 0 0 0 400 400 утримання Вода для розбавлення Нормальна КВ Нормальна КВ Нормальна КВ наповнювача та на Таблиця 3 Результати випробувань на утримання та на зневоднювання Точка випробування Пусте випробування 1 Пусте випробування 2 Контрольне випробування 1 Контрольне випробування 2 ПАМ1 ПАМ2 Зневоднювання, с 85 66 31 17 47 14 Утримання наповнювача, % 5,6 18,1 72,4 81,3 50,2 85,6 5 10 15 20 25 30 35 Результати чітко доводять, що колоїдний карбонат кальцію разом з бікарбонатом та іншими станами карбонату значно поліпшує зневоднювання та утримання. Цікаво, що найкращі значення утримання наповнювача та зневоднювання досягнуті при доданні в якості утримувального полімеру лише поліакриламіду, який спрощує хімічну систему. Приклад 3. Серія випробувань аркушів та опис деяких досягнутих властивостей, визначених у папері У цій серії випробувань у подрібнювачі Valley подрібнили суміш вибіленої соснової деревної маси та вибіленої деревної маси до номера SR 25. Деревна маса містила 30 % соснового та 70 % березового компонента. На додаток з цією масою змішали 10 % осадженого карбонату кальцію (FS-240 фірми "Shaefer Finland Oy") у розрахунку на сухе волокно. Перед одержанням аркушів цю масу розбавили очищеною іонообміном водою або кислотною водою (КВ) згідно з винаходом до консистенції 0,2 %. У випробуваннях застосували два різновиди кислотних вод, які відрізнялися кількістю доданого люсованого вапна (СаО). Кислотну воду (КВ) готували з очищеної іонообміном води. По 25 кг очищеної іонообміном води залили до пластмасового бака з кришкою (об'єм 30 л). 83 або 167 г люсованого вапна (СаО) згасили у 350 г очищеної іонообміном води при 45 °C. Ці точки випробування нижче називаються КВ1 (83 г) та КВ2 (167 г). Двоокис вуглецю додали одночасно з будь-яким нелюсованим вапном КВ1 або КВ2 до зазначених 25 кг очищеної іонообміном води нарізно, так щоб рН підтримувався на рівні 7,2. Цьому розчину дали відстоятися 12 годин, після чого видалили з бака неосаджену колоїдну фракцію. Осад на дні у випробуваннях не використовували. Середній розмір часток цієї відокремленої колоїдної фази становив 56 нм (КВ1) та 63 нм (КВ2) (визначений приладом Malvern Nano-ZS), вміст сухої фази 0,10 г/л (КВ1) та 0,13 г/л (КВ2). Цими водами розбавили мелену целюлозу до консистенції 0,2 %. Для контролю до меленої целюлози, призначеної для паперу високого ґатунку, додали скаленоедричний осаджений карбонат кальцію (С-ОКК) у трьох різних кількостях – 0, 20 та 40 % у розрахунку на сухе волокно. Застосували скаленоедричний ОКК Precarb FS-240 фірми "Shaefer Finland Oy". Після того маси розбавили до консистенції 0,2 %, подібно до точок випробування КВ. З одержаних таким чином паперових мас з консистенцією 0,2 % в аркушевій формі без 2 зворотної води виготовили аркуші паперу 50 г/м згідно із стандартами SCAN-C 26:76 (SCAN-M 5:76). Для кожного випробування виготовили по 15 аркушів з використанням катіонного поліакриламіду Praestaret PK 435 як утримувального агента. Після того аркуші висушувили у 8 UA 106126 C2 5 10 15 барабанній сушарці 2 години при 120 °C, а далі доводили при 23 °C та відносній вологості 50 % протягом 48 годин. Далі визначили питому вагу аркушів та наступні характеристики: - вміст наповнювача (575 °C 2 години); - ступінь білизни за ISO (спектрофотометр SE070 фірми "L&W Elrepho"), ISO 2470; - світлонепроникність (спектрофотометр SE070 фірми "L&W Elrepho"), ISO 2471; - зв'язки за Скоттом (випробувальний прилад внутрішніх зв'язків Huygen), TAPPI-UM403; -жорсткість (паперозгинальний випробувач SE 160 фірми "L&W"), ISO 2493/SCAN-P 29:95; -товщина (вимірювач товщини SE51 фірми "L&W"), ISO 534. 2 2 Питома вага аркушів відповідала цільовій 50 г/м з точністю ±0,3 г/м . Оцінка друкувальних властивостей була зроблена шляхом вимірювання щільності. Аркуші друкують на універсальному випробувальному принтері фірми "Testprint B.V.» фарбою Cold set black фірми "Sun Chemical" з в'язкістю 7,3 пуаз із розрахунку 10 мг фарби на верхню поверхню аркуша. Щільність вимірюють денситометром фірми "Macbeth" на продутих та висушених зразках за 24 години після друкування. На принтері використовують тиск 630 Н, швидкість 1 м/с. Результати визначення вмісту наповнювача в аркушах (при 575 °C 2 години) нормалізують до однакового вмісту наповнювача (у даному випадку 10,3 та 10,7 %) у табл.4. Результати, лінійно нормалізовані до 10,3 та 10,7 % (10,3 % контрольний та 10,7 % контрольний), відповідають вмісту наповнювача у точках випробувань КВ1 та КВ2. Надійність 95 % означає довірчий інтервал 95 %. Вміст наповнювача в КВ1 становить 10,3 %, в КВ2 10,7 %. 20 Таблиця 4 Результати випробувань аркушів СвітлоТочка Ступінь білизни непроникність, випробувань за ISO, % % КВ1 10,3 % 89,2 83,3 Контрольна 89,1 82,3 10,3 % КВ2 10,7 % 89,1 84,5 Контрольна 89,2 82,4 10,7 % Надійність ±0,18 ±0,4 95 % 25 30 35 40 45 Зв'язки за Скоттом, 2 Дж/м 287 Жорсткість, мкНм, 115 1,58 110 259 89 1,35 107 265 150 1,53 118 256 89 1,35 107 ±3,6 ±14 ±0,05 ±1,41 Щільність, Товщина, 10 г мкм Ступінь білизни лишається на тому саме рівні, зате світлонепроникність, жорсткість, товщина та закріплення фарби можуть бути помітно поліпшені. Більш того, при тому саме вмісті наповнювача аркуш стає міцнішим. У аркушів ручного виробляння зв'язок за Скотом описує міцність найкраще, бо у ручній формі відсутня орієнтація волокон. Підвищені значення щільності означають, що фарба закріплюється на поверхні й не проникає у глибину аркуша, що, серед іншого, видно у результатах вимірювання. Збільшена товщина означає, що поліпшилася пухкість паперу або картону. Очевидно, що колоїдній карбонат кальцію, бікарбонат та інші стани карбонату зміцнюють структуру аркуша і водночас суттєво поліпшують його непрозорість, тобто світлонепроникність, і закріплення типографської фарби. Приклад 4. Випробування зневоднювання кислотними водами згідно з винаходом, приготовленими у різні способи У цьому випробуванні деревну масу з напірного ящика з консистенцією 0,3 % відібрали з середнього шару фальцювальної картонної машини перед доданням утримувальних агентів. Вона являє собою пресовану деревну масу (ПДМ). У випробуванні порівнювали характеристики зневоднювання з використанням кислотної води, причому рН спершу дали підвищитися, а потім знизили до значення, при якому рН підтримували незмінним при доданні гідроксиду кальцію. рН сіткової води становить 7,0. Суспензію гідроксиду кальцію готували для точок випробування, де рН змінюється (далі V1 та V2), отже 60 г (V1) або 100 г (V2) люсованого вапна змішали з 400 г водогінної води при 45 °C. Так само приготували суспензію гідроксиду кальцію для точок, де рН підтримували на рівні 7,0 (далі V3 та V4). У V3 використовують 60 г оксиду кальцію, у V4 – 100 г. Чотирьом партіям деревної маси з напірних ящиків по 30 кг кожна дали відстоятися у пластмасових баках 12 годин, після чого відокремили неосаджену колоїдну фракцію. Масу, що осіла на дні, пізніше використали у випробуваннях. Далі відокремленій деревній масі з напірних ящиків та гідроксиду 9 UA 106126 C2 5 10 кальцію, приготовленому, як описано вище, дали можливість прореагувати з двоокисом вуглецю, що туди підведений, так що у точках V3 та V4 рН у ході приготування залишався на рівні 7,0. У точках випробування V1 та V2 суспензії гідроксиду кальцію додали прямо до відокремленої деревної маси з напірних ящиків, внаслідок чого рН спочатку підвищився до рівня біля 12. Після того рН знизили до 7,0 за допомогою двоокису вуглецю. Після 12 годин відстоювання осад на дні відокремили від колоїдної фази. Осад на дні у випробуваннях не використовували. Приготовлені у такий спосіб кислотні води були використані для розбавлення деревної маси з напірних ящиків, яка раніше осіла на дні, до первісної консистенції 0,3 %. По 1000 мл деревних мас з кислотними водами (V1, V2, V3 та V4), приготовленими, як описано вище, та первісної необробленої деревної маси (пусте випробування), подали до змішувача DDJ. Після 5 с перемішування на швидкості 1000 об./хв. до змішувача додали 400 г/т ПАМ Praestratet PK 435 і перемішували 10 с, а далі проводили випробування на зневоднювання у пристрої SR (Шоппера-Ріглера) з фільтрацією на стандартній металевій сітці. Записували час, потрібний для фільтрації 500 мл. 15 Таблиця 5 Результати зневоднювання Точка випробування Пусте випробування V1 V2 V3 V4 та 20 25 30 35 40 45 50 Зневоднювання, с 220 28 20 19 16 З табл.5 видно, що мінімізація коливань рН поліпшує результати зневоднювання (точки V3 V4). ФОРМУЛА ВИНАХОДУ 1. Спосіб виробництва паперу або картону, згідно з яким паперову або картонну масу розбавляють водною композицією, створеною у водному розчині, який є текучою технологічною водою майже без волокон або сумішшю такої технологічної води з чистою водою, з часток карбонату з середнім розміром менше 300 нм, іонів бікарбонату та інших станів карбонату у водному розчині так, що рН водного розчину під час формування залишається у межах 6,0-8,3, а воду з маси видаляють дренуванням, пресуванням та сушінням. 2. Спосіб за п. 1, у якому паперову або картонну масу спочатку розбавляють водною композицією, після чого додають один або кілька наповнених полімерів і перед видаленням води з маси дають компонентам прореагувати між собою. 3. Спосіб за п. 1 або 2, у якому на етапі виробництва паперу або картону після розбавлення водною композицією у паперову масу на різних стадіях дозують один або більше наповнених полімерів або їх суміш. 4. Спосіб за будь-яким з попередніх пунктів, у якому наповнений полімер являє собою природний полімер, синтетичний полімер, співполімер або їх суміш. 5. Спосіб за будь-яким з попередніх пунктів, у якому наповнений полімер являє собою катіонний поліакриламід, поліетиленімін, крохмаль, полідадмак, поліакриламід, поліамін, коагулянт на основі крохмалю, співполімер будь-яких зазначених полімерів або їх суміш. 6. Спосіб за п. 5, у якому наповнений полімер являє собою полідадмак, поліамін, поліакриламід або співполімер двох або більше з них. 7. Спосіб за будь-яким з попередніх пунктів, у якому дозують до 10 % наповненого полімеру до ваги твердої фази у масі. 8. Спосіб за будь-яким з попередніх пунктів, у якому водну композицію використовують для розбавлення, причому вміст у ній карбонату становить 0,01 % від ваги твердої фази у паперовій або картонній масі. 9. Спосіб за будь-яким з попередніх пунктів, у якому частки карбонату та іони бікарбонату являють собою карбонат кальцію та бікарбонат кальцію. 10. Спосіб за будь-яким з попередніх пунктів, у якому середній розмір часток форм карбонату становить менше 300 нм, краще менше 100 нм. 11. Спосіб за будь-яким з попередніх пунктів, у якому до маси додають мікрочастки. 10 UA 106126 C2 5 10 15 20 25 12. Спосіб за п. 11, у якому мікрочастки являють собою золі, гелі, мікрогелі, кремнієві кислоти, полікремнієві кислоти, які містять бентоніти або двоокис кремнію або їх суміші. 13. Спосіб за п. 11 або 12, у якому у масу дозують до 10 % мікрочасток від ваги твердої фази у масі. 14. Спосіб за будь-яким з попередніх пунктів, у якому до маси додають сполуку, яка містить водорозчинний алюміній. 15. Спосіб за п. 14, у якому до маси додають сполуку, яка містить алюміній, у кількості до 10 % від ваги твердої фази у масі. 16. Спосіб за будь-яким з попередніх пунктів, у якому при одержанні водорозчинної композиції до текучого водного розчину додають суспензію оксиду або гідроксиду у кількості принаймні 0,01 % від ваги твердої фази у паперовій або картонніймасі й одночасно додають двоокис вуглецю таким чином, щоб рН розчину залишався у межах 6,0-8,3, внаслідок чого одержують водну композицію, яка містить частки карбонату колоїдного розміру, іони бікарбонату та інші стани карбонату. 17. Спосіб одержання водної композиції, у якому додають суспензію оксиду або гідроксиду до водного розчину, що є текучою технологічною водою майже без волокон або сумішшю такої технологічної води з чистою водою, у кількості принаймні 0,01 % від ваги твердої фази у паперовій або картонній масі й одночасно додають двоокис вуглецю таким чином, щоб рН розчину залишався у межах 6,0-8,3, внаслідок чого одержують водну композицію, яка містить частки карбонату з середнім розміром часток менше 300 мм, іони бікарбонату та інші форми карбонату. 18. Спосіб за п. 17, у якому суспензію оксиду або гідроксиду додають у вигляді суспензії оксиду кальцію або гідроксиду кальцію. 19. Спосіб за п. 17, у якому технологічна вода являє собою сиру воду, хімічно очищену воду, механічно очищену воду, сіткову воду, профільтровану воду, очищену до різних ступенів чистоти або іншу воду, що застосовується у виробництві паперу або картону, або суміш двох або більше з них. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюThe use of acidic water in the manufacture of paper

Автори англійськоюSaastamoinen, Sakari, Virtanen, Pentti

Автори російськоюСаастамойнен Сакари, Виртанен Пентти

МПК / Мітки

МПК: D21C 9/00, D21H 17/67, D21H 17/70

Мітки: паперу, виробництва, картону, спосіб

Код посилання

<a href="https://ua.patents.su/13-106126-sposib-virobnictva-paperu-abo-kartonu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва паперу або картону</a>

Попередній патент: Пружинний елемент та система для закріплення рейки

Наступний патент: Відцентровий млин

Випадковий патент: Трубчатий цвях