Спосіб та пристрій для обробляння та очищення полімерного матеріалу

Номер патенту: 106129

Опубліковано: 25.07.2014

Автори: Хакль Манфред, Венделін Герхард, Файхтінгер Клаус

Формула / Реферат

1. Спосіб обробляння та очищення полімерного матеріалу, у якому існуючий грудкуватий та нерозплавлений полімерний матеріал перемішують та нагрівають у приймальному контейнері (1) принаймні одним змішувальним та/або подрібнювальним інструментом (12, 21), а для видалення небажаних шкідливих речовин, які заважають підготовлянню або подальшому оброблянню матеріалу, до зони нижче рівня оброблюваного матеріалу, присутньому у приймальному контейнері (1) та/або нижче рівня матеріалу створюваного змішувального вихору усередину приймального контейнера (1) вводять промивне середовище, причому промивне середовище, шляхом утворення примусового потоку, проходить крізь принаймні часткову зону матеріалу і далі промивне середовище, яке стає концентрованим та/або насиченим шкідливими речовинами, видаляють з приймального контейнера (1) у зоні вище рівня оброблюваного матеріалу, присутнього у приймальному контейнері (1) та/або вище рівня матеріалу у змішувальному вихорі, і промивне середовище вводять до приймального контейнера (1) через принаймні один засіб (50) подання, розташований на принаймні одному розпилювачі (70), який виступає від бічної стінки (2) приймального контейнера (1) усередину приймального контейнера (1), який відрізняється тим, що промивне середовище вводять за допомогою розпилювача (70), який по суті має форму пластини і має відносно малу товщину та містить верхню поверхню (83), звернену уверх, краще по суті паралельну дну (3), та протилежну нижню поверхню (84), звернену униз і краще паралельну верхній поверхні (83).

2. Спосіб за п. 1, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у нижній третині висоти приймального контейнера (1).

3. Спосіб за п. 1 або 2, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у зоні, нижче найближчого до дна змішувального інструмента (12, 21).

4. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що приймальний контейнер містить два або більше розташованих один над одним змішувальних інструментів (12, 21), а промивне середовище вводять у приймальний контейнер (1) у зоні між змішувальними інструментами (12, 21).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у зоні, де частки матеріалу, що перемішується та/або обертається, чинять найбільший тиск на бічну стінку (2) приймального контейнера (1).

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що промивне середовище являє собою газоподібне середовище, зокрема повітря або інертний газ.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що вказане промивне середовище нагрівають та/або висушують перед поданням,

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що полімерний матеріал у приймальному контейнері (1) присутній у формі часток та/або пластівців термопластичного полімеру і є постійно грудкуватий та/або має форму часток, є розм'якшений, але не розплавлений.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що полімерний матеріал вивантажують шнеком (17), корпус (16) якого з'єднаний приймальним отвором (27) з вивантажувальним отвором (15) приймального контейнера (1), краще екструдером, причому вивантажувальний отвір (15) у бічній стінці (2) виконаний поблизу зони дна (3) приймального контейнера (1).

10. Пристрій для обробляння та очищення полімерного матеріалу, який містить принаймні один приймальний контейнер (1), у якому встановлений принаймні один змішувальний інструмент (12, 21), виконаний з можливістю обертання навколо осі (8) і, під час роботи, збудження і перемішування наявного усередині приймального контейнера (1) полімерного матеріалу, причому у приймальному контейнері (1), нижче рівня матеріалу, що обробляється у приймальному контейнері (1), та/або нижче рівня матеріалу у змішувальному вихорі, що утворюється під час обробляння, встановлений засіб (50) подання промивного середовища усередину приймального контейнера (1), на бічній стіні (2) приймального контейнера (1) встановлений принаймні один розпилювач (70), який виступає від бічної стінки (2) усередину, а засіб (50) подання розташований на розпилювачі (70), який відрізняється тим, що розпилювач (70) по суті має форму пластини і має відносно малу товщину та містить верхню поверхню (83), звернену уверх, краще по суті паралельну дну (3), та протилежну нижню поверхню (84), звернену униз і краще паралельну верхній поверхні (83).

11. Пристрій за п. 10, який відрізняється тим, що розпилювач (70) спрямований паралельно змішувальному інструменту (12, 21) або перпендикулярно осі (8) та/або розпилювач (70) спрямований усередину по суті радіально.

12. Пристрій за п. 10 або 11, який відрізняється тим, що розпилювач (70) та/або його верхня поверхня (83) виконані у формі акулячого плавника з криволінійною, краще закругленою передньою кромкою (80), зверненою у напрямку перемішування та/або обертання змішувальних інструментів (12, 21), та прямою або криволінійною задньою кромкою (81), розташованою нижче за потоком, причому передня кромка (80) та задня кромка (81) краще сходяться у вістря (82).

13. Пристрій за будь-яким з пп. 10-12, який відрізняється тим, що засіб (50) подання являє собою окремі, поодинокі отвори або сопла, краще діаметром від 10 до 30 мм, та/або засоби (50, 50а, 50b) подання, розташовані врівень із зовнішньою поверхнею розпилювача (70).

14. Пристрій :за будь-яким з пп. 10-13, який відрізняється тим, що засоби (50) подання розташовані як на верхній поверхні (83), так і на нижній поверхні (84).

15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що засоби (50) подання виконані у задній кромці (81) та/або розташовані на ній.

16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що на кожному розпилювачі (70) розташовані декілька засобів (50) подання, краще рядами паралельно передній кромці (80) або задній кромці (81), зокрема від 3 до 8 отворів, причому сумарна площа апертури всіх отворів, утворених на одному або всіх розпилювачах (70), становить від 380 до 6000 мм2.

17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що розпилювач (70) знаходиться під найнижчим, найближчим до дна, змішувальним інструментом (12).

18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що розпилювач (70) знаходиться в зоні нижньої третини висоти приймального контейнера (1).

19. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що приймальний контейнер (1) містить принаймні два змішувальних інструменти (12, 21), встановлених один над одним, при цьому розпилювач (70) знаходиться краще у центрі зони між змішувальними інструментами (12, 21).

20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що розпилювач (70) знаходиться у тій частині бічної стінки (2) контейнера (1), де частки матеріалу, що перемішується та/або обертається, чинять найбільший тиск на бічну стінку (2) контейнера (1).

21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що передбачені декілька розпилювачів (70), розташованих на однаковій висоті уздовж окружності бічної стінки (2) контейнера (1), краще з регулярними інтервалами.

22. Пристрій за будь-яким з пп. 10 – 21, який відрізняється тим, що розпилювач (70) є порожнистим, або у розпилювачі (70) утворений канал або порожній об'єм, який має з'єднання для текучого середовища з зоною за межами приймального контейнера (1), крізь яке промивне середовище може бути введене і текти до засобу (50) подання.

23. Пристрій за будь-яким з пп. 10-22, який відрізняється тим, що розпилювач (70) виступає принаймні на довжину, яка більше 10 %, краще 20 % радіуса приймального контейнера (1).

24. Пристрій за будь-яким з пп. 10-23, який відрізняється тим, що засіб подання (50), розміщений найдальше на внутрішній поверхні кожного розпилювача (70), знаходиться на радіальній відстані від бічної стінки (2), яка більше 10 %, краще 20 % радіуса приймального контейнера (1).

25. Пристрій за будь-яким з пп. 10-24, який відрізняється тим, що розпилювач (70) встановлений на бічній стінці (2) шарнірно та/або кут нахилу, та/або задній кут розпилювача (70), та/або кут верхньої поверхні (83) відносно дна (3) є регульованими.

26. Пристрій за будь-яким з пп. 10-25, який відрізняється тим, що у приймальному контейнері (1) вище рівня оброблюваного матеріалу у приймальному контейнері (1) та/або вище рівня матеріалу у змішувальному вихорі встановлений принаймні один засіб видалення (51) для виведення промивного середовища, концентрованого та/або насиченого шкідливими речовинами, з приймального контейнера (1), такий як отвір у кришці контейнера або у стінці контейнера.

27. Пристрій за будь-яким з пп. 10-26, який відрізняється тим, що приймальний контейнер (1) є по суті циліндричним з гладкими дном (3) та бічною стінкою (2) у вигляді циліндричної поверхні, що проходить вертикально відносно зазначеного дна, та/або вісь обертання (8) збігається з центральною віссю приймального контейнера (1), та/або вісь обертання (8) або центральна вісь проходять вертикально та/або перпендикулярно дну (3).

28. Пристрій за будь-яким з пп. 10-27, який відрізняється тим, що містить принаймні один шнек (17), краще екструдерний, для видалення матеріалу з приймального контейнера (1), корпус (16) якого приєднаний приймальним отвором (27) до вивантажувального отвору (15) приймального контейнера (1), наприклад, радіально або за дотичною, причому вивантажувальний отвір у бічній стійці (2) знаходиться поблизу дна (3) приймального контейнера (1).

Текст

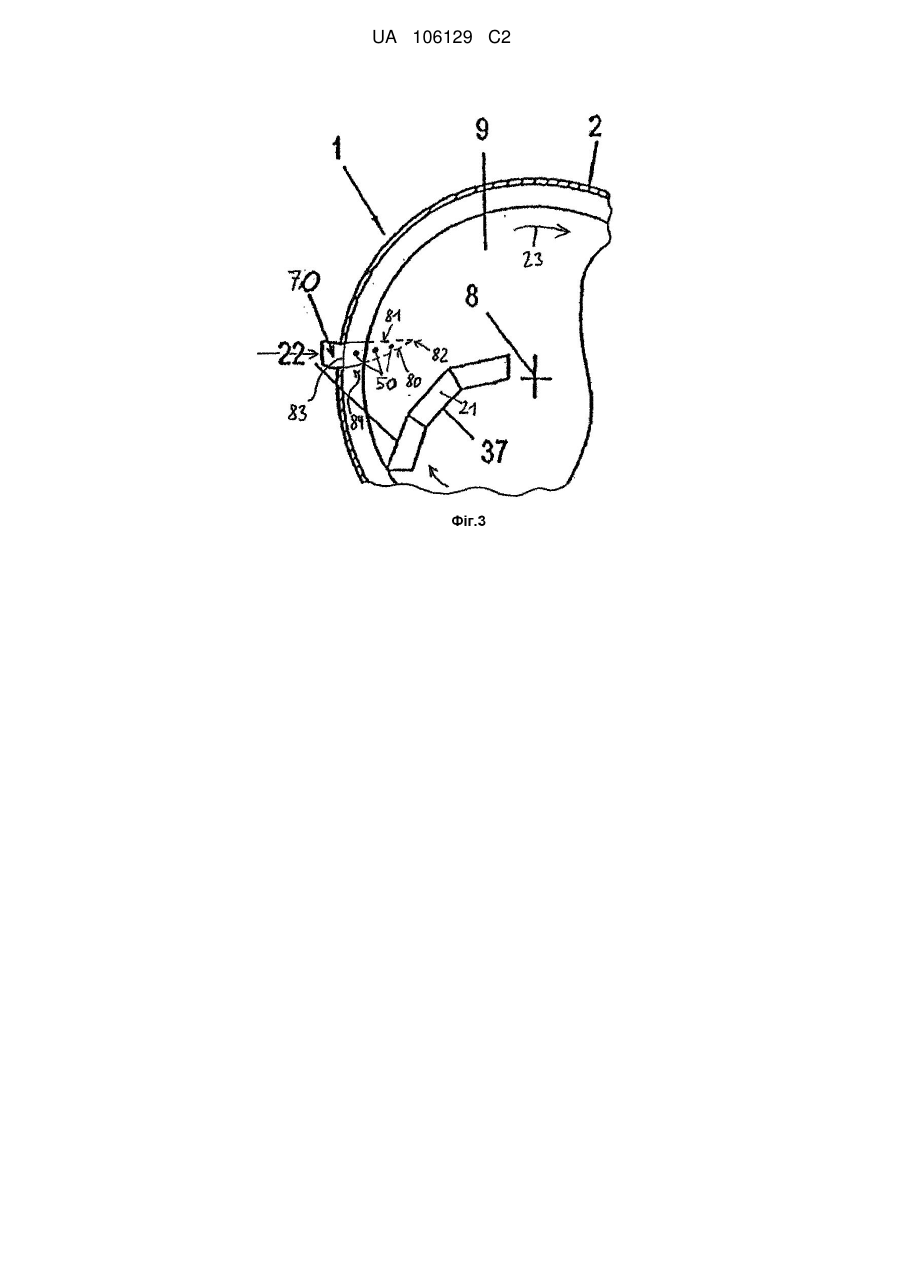

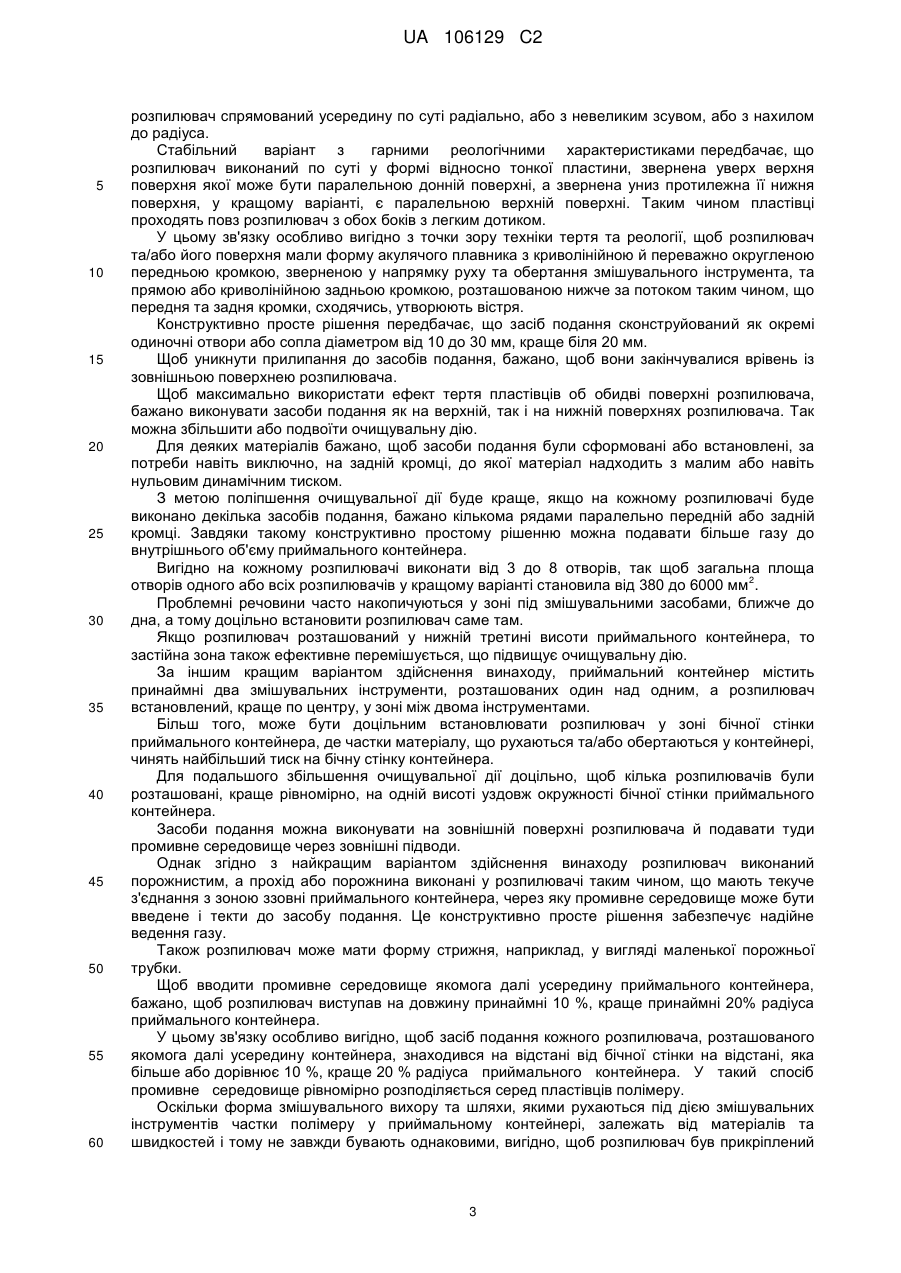

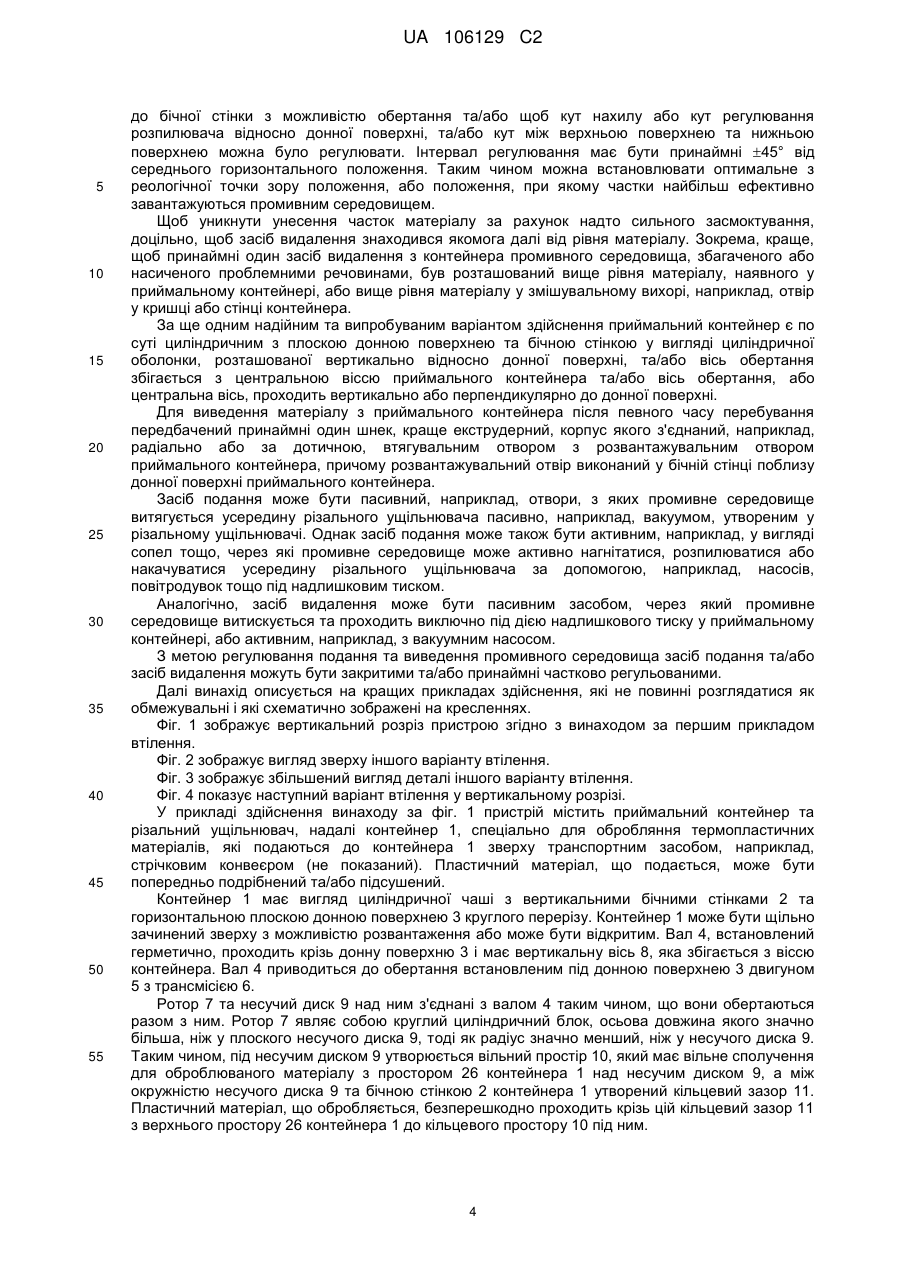

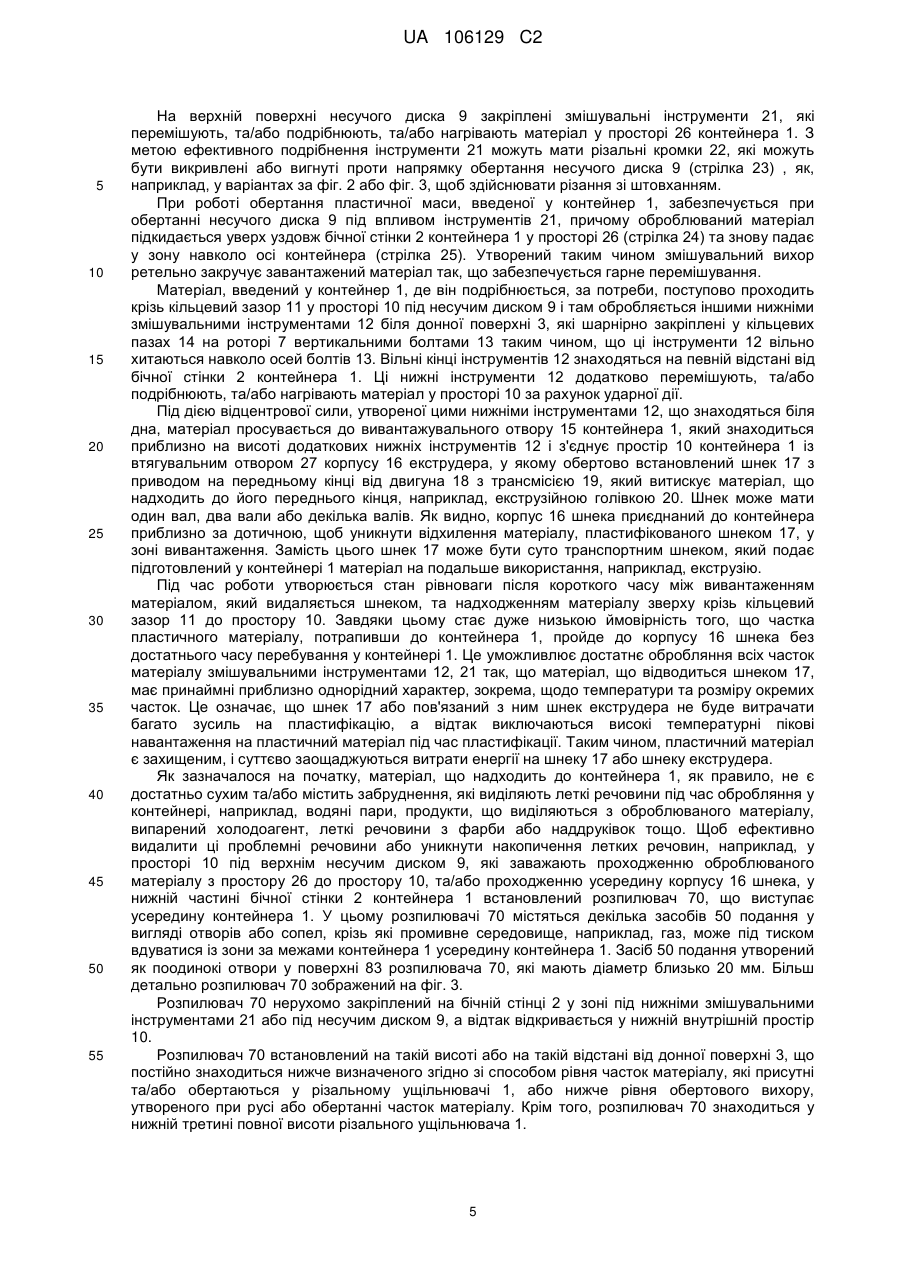

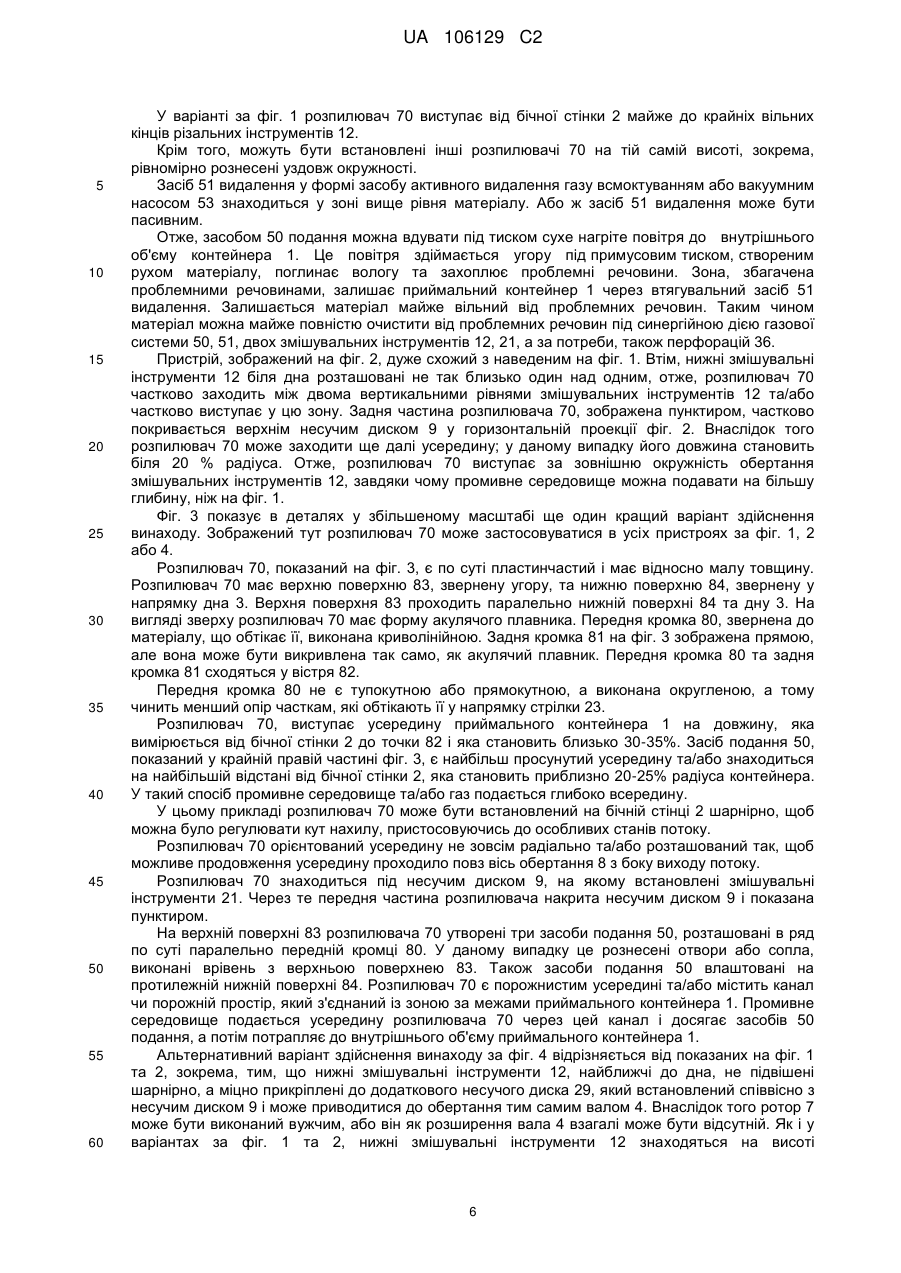

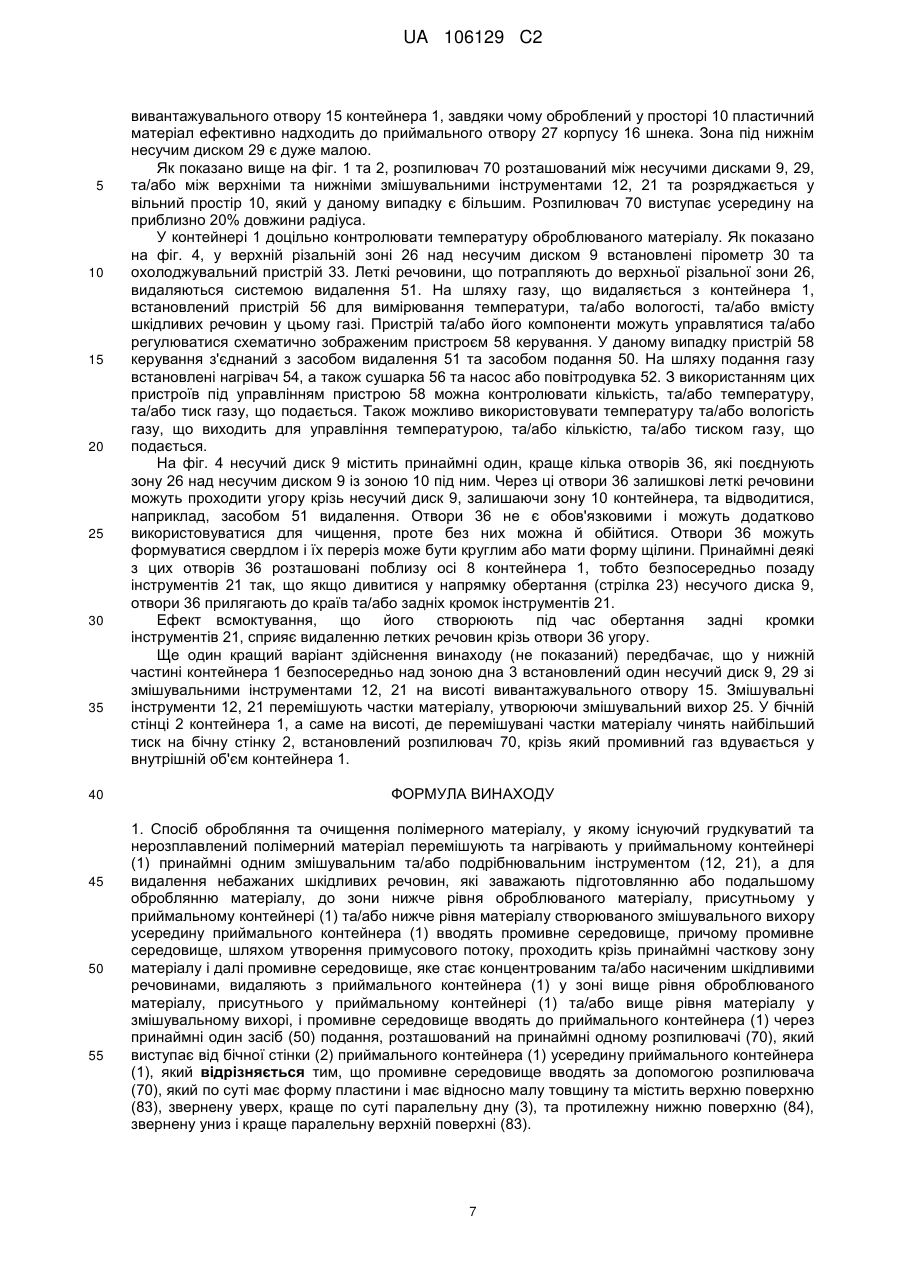

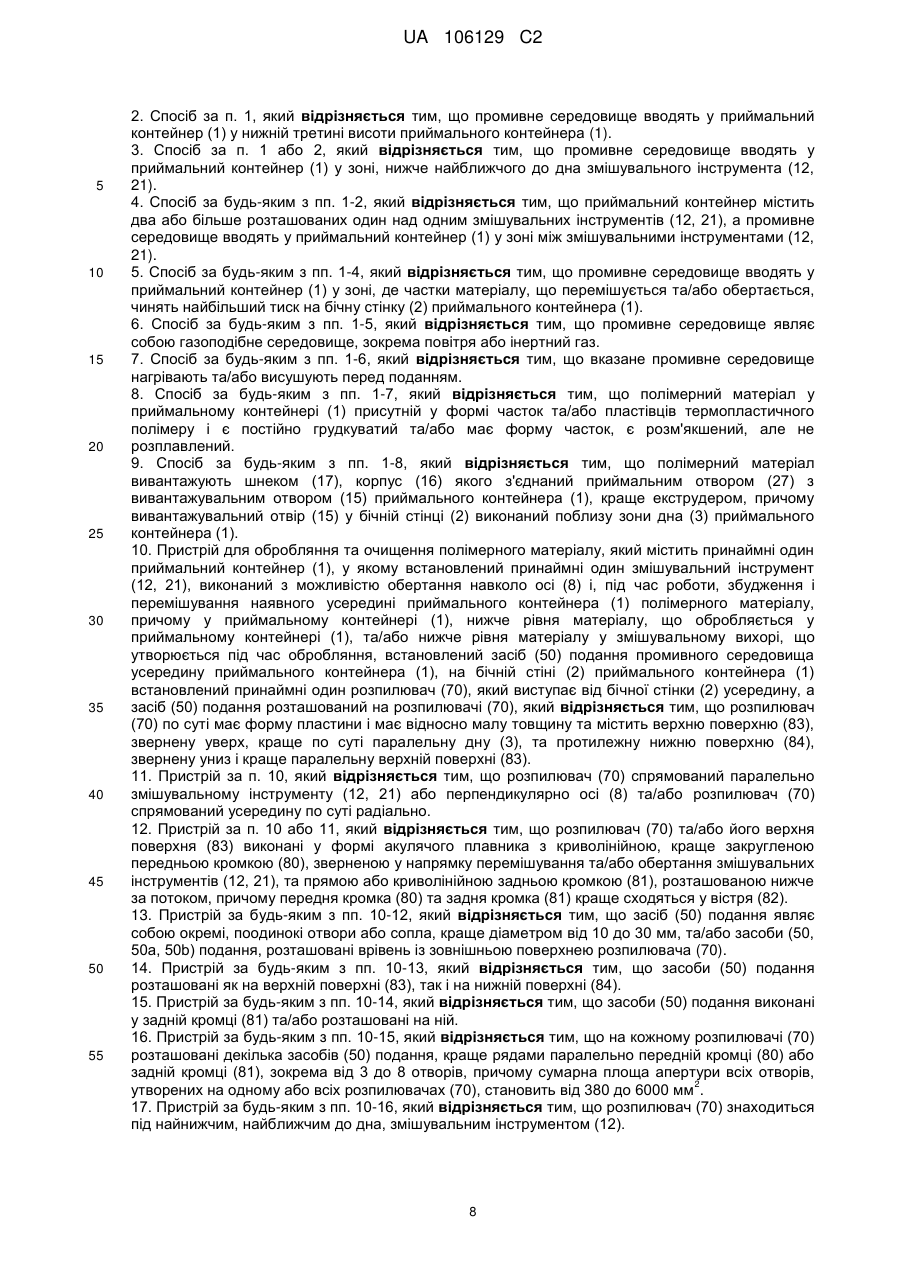

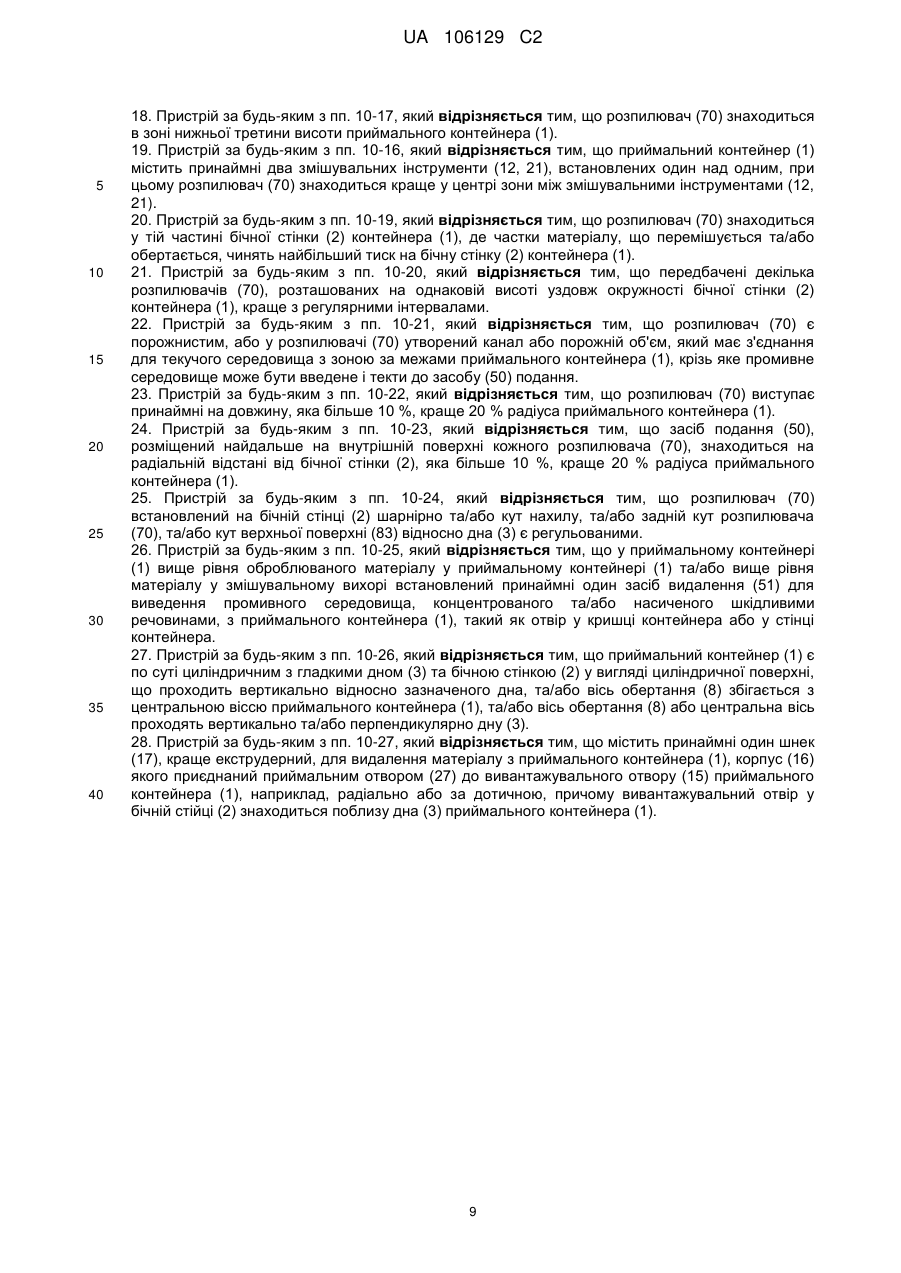

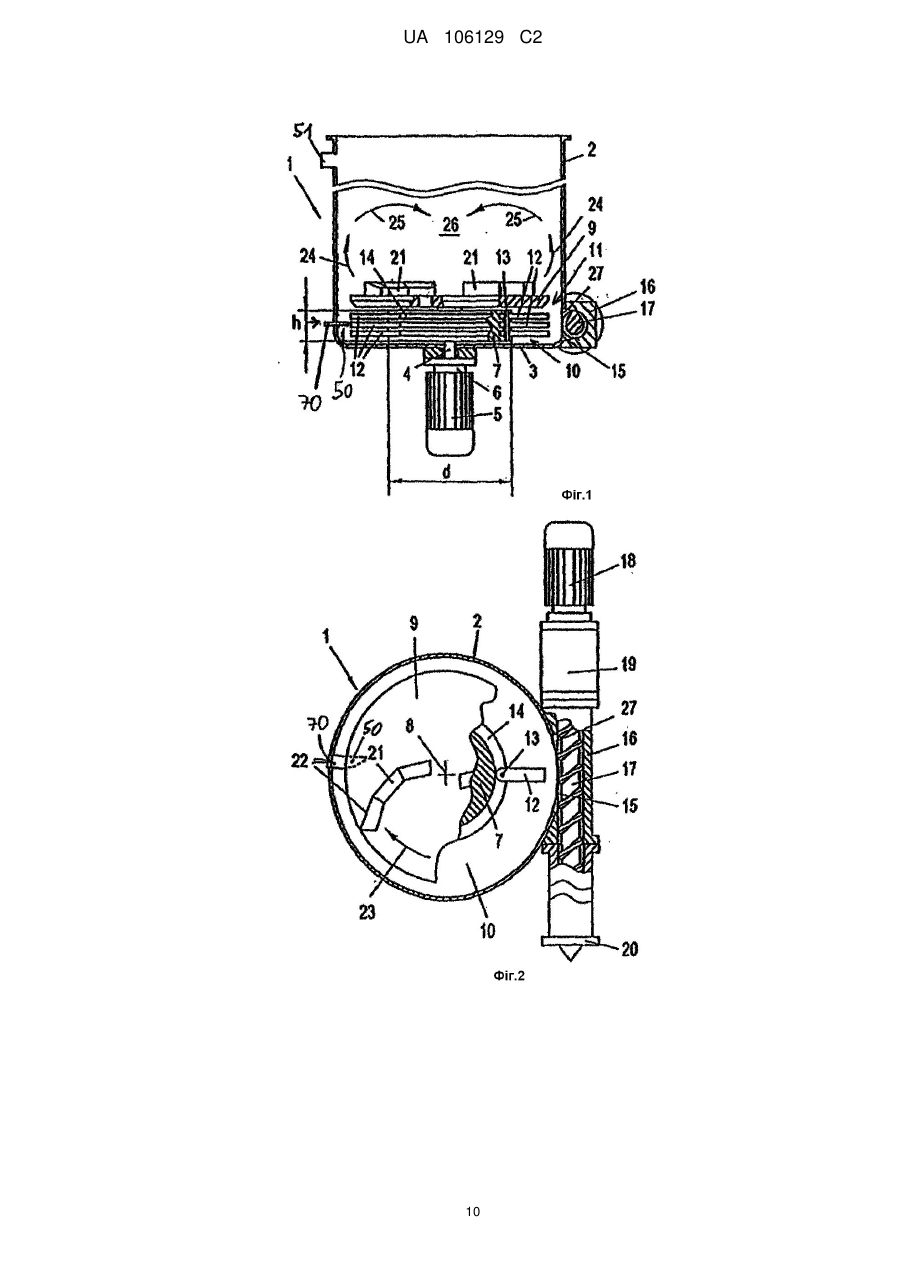

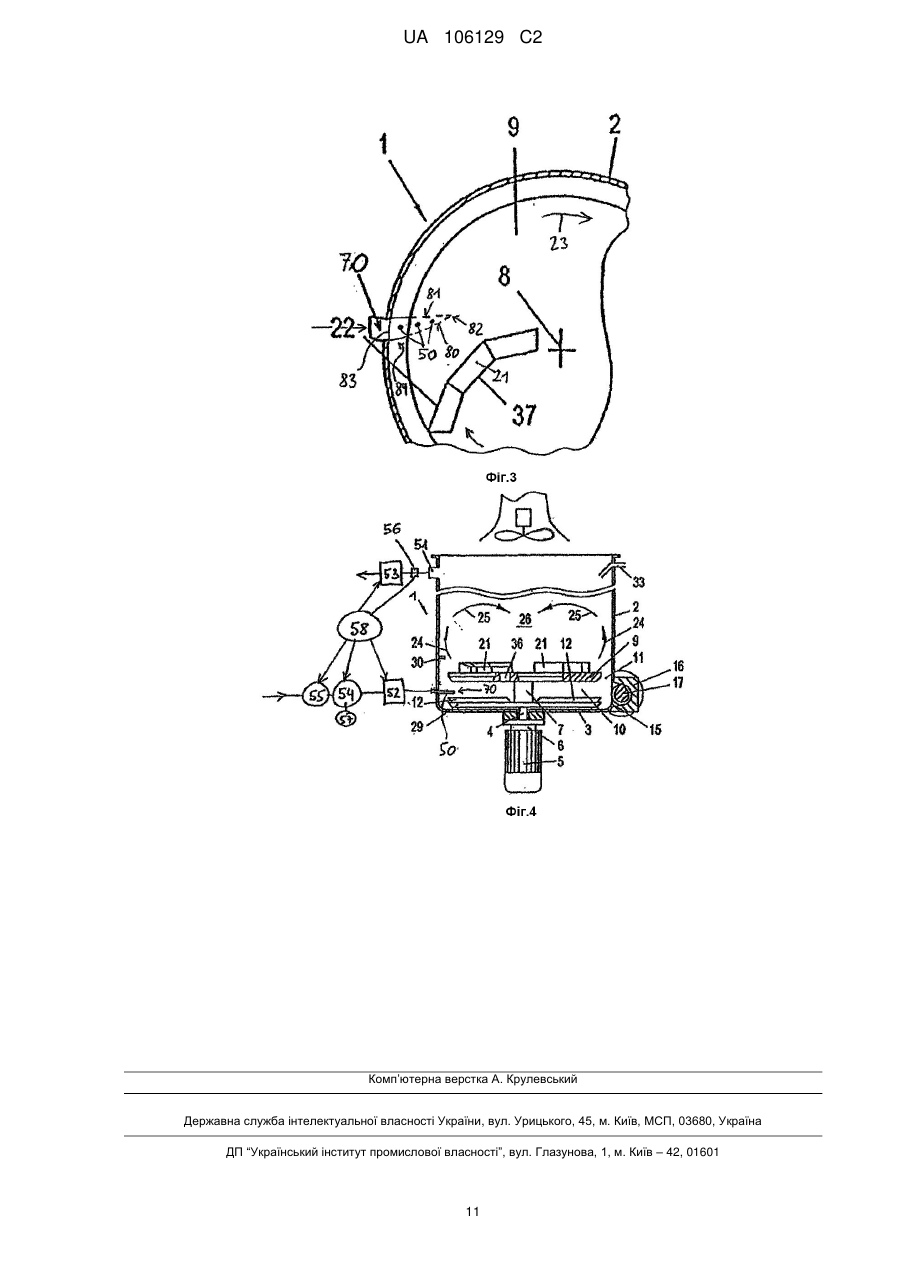

Реферат: Винахід належить до способу обробляння та очищення полімерного матеріалу, у якому фрагментований та нерозплавлений полімерний матеріал рухають та нагрівають у приймальному контейнері (1) принаймні одним змішувальним та/або подрібнювальним інструментом (12, 21), а з метою видалення небажаних шкідливих домішок, які заважають підготовці або подальшому оброблянню матеріалу, у контейнер при роботі подають промивне середовище у зону нижче рівня матеріалу у контейнері (1) або нижче рівня матеріалу у створюваному змішувальному вихорі, причому промивне середовище проводиться крізь принаймні частину зони матеріалу з утворенням примусового потоку, після чого промивне середовище, яке стає концентрованим та/або насиченим шкідливими речовинами, видаляють з приймального контейнера (1) у зоні вище рівня оброблюваного матеріалу у приймальному контейнері (1) при роботі та/або вище рівня матеріалу у змішувальному вихорі. Промивне середовище вводять у приймальний контейнер (1) за допомогою принаймні одного засобу (50) подання, який розташований на принаймні одному розпилювачі (70), який проходить від бічної стінки (2) приймального контейнера (1) усередину приймального контейнера (1). UA 106129 C2 (12) UA 106129 C2 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу та пристрою для обробляння та очищення полімерного матеріалу. При повторному перероблянні пластичних матеріалів у багатьох випадках виникають проблеми, пов'язані з впливом завантаження, такі як висока залишкова вологість, великі коливання щільності, надто великі порції, що завантажуються, тощо. Усе це негативно впливає на роботу приєднаного до виходу екструдера та на економічність процесу. Від цих впливів завантаження страждає екструдер, що призводить до падіння та великих коливань працездатності при ежекції, нерівномірного режиму розплавлення, погіршення якості продукції, іноді прискореного спрацьовування і в цілому падіння продуктивності. Особливо неприємними є леткі речовини, які виділяються з матеріалу, оброблюваного у приймальному контейнері, та потрапляють до екструдера, який прямо або непрямо сполучається з приймальним контейнером, бо це погрожує всілякими газовими включеннями у екструдованому матеріалі, що суттєво погіршує якість матеріалу на виході екструдера. Цю небезпеку неможливо повністю усунути навіть дегазаційним пристроєм, яким звичайно оснащуються екструдери. Крім того, таких летких речовин, що створюють труднощі, не можна уникнути з самого початку, бо вони являють собою водяні пари, продукти, що виділяються з матеріалу у ході обробляння, газоподібні або випарувані компоненти охолоджувальних агентів тощо. Зокрема, у разі вологого первинного матеріалу ці леткі проблемні компоненти можуть бути значними. У принципі, усі речовини повинні розглядатися як проблемні речовини, що виходять з оброблюваного матеріалу, та/або виділяються з введеного матеріалу, та/або, можливо, вносяться разом з матеріалом і надалі можуть чинити шкідливий вплив на процес обробляння. Проблемні речовини можуть прилипати до зовнішньої поверхні оброблюваних матеріалів, як це відбувається у випадку промивної води, поверхневих покриттів тощо, коли вони згодом випаровуються, сублімуються, відокремлюються від поверхні тощо. Втім, проблемні речовини можуть також бути присутніми у матриці або усередині матеріалу, а потім дифундувати назовні у ході обробляння, коли вони випаровуються, сублімуються тощо. Це може мати місце, зокрема, у випадку органічних добавок, наприклад, зм'якшувачів, а у матриці можуть бути присутніми також вода, мономери, гази або віск. Отже, проблемними речовинами, що підлягають усуненню, можуть також бути тверді речовини або пил, що сублімуються. З рівня техніки, наприклад, з публікації WO 00/74912 A1, відомі пристрої з двома встановленими один над іншим змішувальними інструментами у різальному компакторі, які зменшують ці проблеми. Такі пристрої виявилися ефективними, зокрема, при оброблянні термопластичних матеріалів. Однак ці пристрої звичайно нездатні повністю усунути всі проблемні речовини, які згодом негативно впливають на процеси обробляння. Зокрема виникають труднощі при оброблянні пластичних матеріалів з високою внутрішньою вологістю, наприклад, промивні відходи поліолефінів тощо. Навіть матеріали з високою внутрішньою вологістю, такі як поліамідні волокна, створюють проблеми. У цьому разі можлива конденсація та випаровування між дисками та змішувальними інструментами, наприклад, за рахунок насиченого вологою повітря, що, у свою чергу, призводить до зростання енерговитрат у системі на додаток до вже зазначених недоліків. Для подальшого вирішення цієї проблеми запропоновано пристрій, відомий з EP 2 117 796 A1, у якому газ вводять під шар матеріалу змішувального вихору, що розвивається у різальному ущільнювачу, а газ, збагачений проблемними речовинами, виводиться з матеріалу вище рівня змішувального вихору. У цьому пристрої газ подається крізь днище, крізь бічні стінки або крізь змішувальні інструменти. Таким чином ефективно видаляються волога та/або проблемні домішки, присутні у матеріалі. В основу винаходу покладене завдання створити економічний та ефективний спосіб максимально можливого видалення небажаних проблемних речовин, які негативно впливають на подальше обробляння матеріалу. Також завданням винаходу є створення пристрою, простого за конструкцією, стабільно працюючого та придатного для ефективного введення промивного середовища. Це завдання вирішується у способі, згідно з яким у приймальний контейнер вводять промивне середовище крізь принаймні один засіб подання, утворений на принаймні одному розпилювачі, що виступає від бічної стінки приймального контейнера у внутрішній простір приймального контейнера. Несподівано у дослідах виявилося, що утворення засобу подання згідно з винаходом у виступаючому усередину розпилювачі здійснює помітний позитивний вплив на протікання матеріалу з промивним середовищем, а відтак - на видалення проблемних речовин. Отже, промивні середовища надходять не лише до крайньої кромки приймального контейнера або до 1 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 змішувального вихору, як у випадку, коли промивне середовище вводять крізь отвори у днищі або бічній стінці, а скоріше - далі у внутрішній простір контейнера, завдяки чому вони розподіляються краще й більш рівномірно. Більш того, промивне середовище вводять крізь зафіксовані та/або нерухомі елементи, на відміну від введення промивного середовища крізь обертальні змішувальні інструменти. У такий спосіб дуже просто конструктивно вирішується питання дозування промивного середовища, і стає можливим подавати промивне середовище навіть до ділянок усередині приймального контейнера. У той час, як у разі подання промивного середовища крізь змішувальні інструменти їх дія обмежена положеннями змішувальних інструментів, розпилювачі згідно з винаходом можна розташовувати на будь-якій висоті приймального контейнера і у будь-якій кількості. Внаслідок цього можна брати до уваги особливості змішувального вихору та шляхи руху часток й обирати оптимальну точку дозування. Більш того, перевагою виступаючого усередину розпилювача є те, що матеріал повинен проходити повз розпилювач з притисканням до нього з боку останнього, й пластівці безпосередньо та з усіх боків просякаються промивним середовищем, на відміну від випадку, коли при введенні крізь бічну стінку безпосередньо промивається лише зовнішній шар потоку пластівців. Отже, спосіб згідно з винаходом забезпечує конструктивно просте й дуже ефективне видалення проблемних речовин при низькому споживанні промивного середовища. Важливо те, що промивне середовище завжди вводять нижче рівня матеріалу, причому особливо доцільним є подання промивного середовища у приймальний контейнер у зоні нижньої третини висоти контейнера. Крім того, завдяки вдуванню промивного середовища знизу послаблюються застійні явища й забезпечується краще обробляння матеріалу. Це спричинює інтенсивне перемішування та рівномірний розподіл промивного середовища у матеріалі у цій зоні. У цьому зв'язку бажано подавати промивне середовище до приймального контейнера у зоні під змішувальним інструментом, якомога ближче до дна. Проблемні речовини часто осідають саме у цій зоні з відносно низькою турбулентністю, і у такий спосіб вони ефективно виносяться з чутливої ділянки. Краще, якщо засіб подання випорожнюють не у зоні кромок несучих дисків або змішувальних інструментів, а вводять промивне середовище - за наявності двох або більше розташованих один поверх одного змішувальних інструментів - у приймальний контейнер у зоні між змішувальними інструментами, чим забезпечується ефективне очищення навіть у цій зоні. За перевіреним варіантом здійснення винаходу промивне середовище подають до зони контейнера, у якій частки матеріалу при своєму русі та/або обертанні у контейнері чинять найбільший тиск на бічну стінку приймального контейнера. У цьому зв'язку доцільно, щоб промивним середовищем було газоподібне середовище, наприклад, повітря або інертний газ. Промивне середовище краще нагрівати та/або підсушувати у нагрівальному або газосушарному пристрої, приєднаному зверху за потоком перед поданням до приймального контейнера. Таким чином можна ефективно впливати на видалення проблемних речовин та здійснення способу й регулювати його. Полімерний матеріал у знаходиться приймальному контейнері постійно у вигляді грудок та часток і у розм'якшеному та трохи пастоподібному стані, в якому окремі частки злипаються, але не розплавлюються. Завдяки руху змішувальних інструментів липкі частки ще підтримуються текучими у вигляді грудок. Після передбаченого часу перебування полімерний матеріал виводиться шнеком, корпус якого з'єднаний через втягувальний отвір з вивантажувальним отвором приймального контейнера, краще екструдером, причому вивантажувальний отвір знаходиться у бічній стінці біля донної зони приймального контейнера. Вищенаведене завдання вирішується також пристроєм раніше зазначеного типу, який містить принаймні один розпилювач, який виступає усередину від бічної стінки приймального контейнера і на якому розташований засіб подання. Це уможливлює безперебійне подання газу та/або промивного середовища до приймального контейнера нескладним шляхом при дуже простій конструкції. Більш того, промивне середовище можна вводити не лише повністю в зовнішню частину, але й у внутрішні зони приймального контейнера, розташовані далі усередину, де воно може розподілятися, прискорюючи та поліпшуючи очищувальну дію. Згідно з конструктивно простим та стабільним варіантом здійснення винаходу, розпилювач встановлений паралельно змішувальному інструменту, або перпендикулярно осі, та/або 2 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 60 розпилювач спрямований усередину по суті радіально, або з невеликим зсувом, або з нахилом до радіуса. Стабільний варіант з гарними реологічними характеристиками передбачає, що розпилювач виконаний по суті у формі відносно тонкої пластини, звернена уверх верхня поверхня якої може бути паралельною донній поверхні, а звернена униз протилежна її нижня поверхня, у кращому варіанті, є паралельною верхній поверхні. Таким чином пластівці проходять повз розпилювач з обох боків з легким дотиком. У цьому зв'язку особливо вигідно з точки зору техніки тертя та реології, щоб розпилювач та/або його поверхня мали форму акулячого плавника з криволінійною й переважно округленою передньою кромкою, зверненою у напрямку руху та обертання змішувального інструмента, та прямою або криволінійною задньою кромкою, розташованою нижче за потоком таким чином, що передня та задня кромки, сходячись, утворюють вістря. Конструктивно просте рішення передбачає, що засіб подання сконструйований як окремі одиночні отвори або сопла діаметром від 10 до 30 мм, краще біля 20 мм. Щоб уникнути прилипання до засобів подання, бажано, щоб вони закінчувалися врівень із зовнішньою поверхнею розпилювача. Щоб максимально використати ефект тертя пластівців об обидві поверхні розпилювача, бажано виконувати засоби подання як на верхній, так і на нижній поверхнях розпилювача. Так можна збільшити або подвоїти очищувальну дію. Для деяких матеріалів бажано, щоб засоби подання були сформовані або встановлені, за потреби навіть виключно, на задній кромці, до якої матеріал надходить з малим або навіть нульовим динамічним тиском. З метою поліпшення очищувальної дії буде краще, якщо на кожному розпилювачі буде виконано декілька засобів подання, бажано кількома рядами паралельно передній або задній кромці. Завдяки такому конструктивно простому рішенню можна подавати більше газу до внутрішнього об'єму приймального контейнера. Вигідно на кожному розпилювачі виконати від 3 до 8 отворів, так щоб загальна площа 2 отворів одного або всіх розпилювачів у кращому варіанті становила від 380 до 6000 мм . Проблемні речовини часто накопичуються у зоні під змішувальними засобами, ближче до дна, а тому доцільно встановити розпилювач саме там. Якщо розпилювач розташований у нижній третині висоти приймального контейнера, то застійна зона також ефективне перемішується, що підвищує очищувальну дію. За іншим кращим варіантом здійснення винаходу, приймальний контейнер містить принаймні два змішувальних інструменти, розташованих один над одним, а розпилювач встановлений, краще по центру, у зоні між двома інструментами. Більш того, може бути доцільним встановлювати розпилювач у зоні бічної стінки приймального контейнера, де частки матеріалу, що рухаються та/або обертаються у контейнері, чинять найбільший тиск на бічну стінку контейнера. Для подальшого збільшення очищувальної дії доцільно, щоб кілька розпилювачів були розташовані, краще рівномірно, на одній висоті уздовж окружності бічної стінки приймального контейнера. Засоби подання можна виконувати на зовнішній поверхні розпилювача й подавати туди промивне середовище через зовнішні підводи. Однак згідно з найкращим варіантом здійснення винаходу розпилювач виконаний порожнистим, а прохід або порожнина виконані у розпилювачі таким чином, що мають текуче з'єднання з зоною ззовні приймального контейнера, через яку промивне середовище може бути введене і текти до засобу подання. Це конструктивно просте рішення забезпечує надійне ведення газу. Також розпилювач може мати форму стрижня, наприклад, у вигляді маленької порожньої трубки. Щоб вводити промивне середовище якомога далі усередину приймального контейнера, бажано, щоб розпилювач виступав на довжину принаймні 10 %, краще принаймні 20% радіуса приймального контейнера. У цьому зв'язку особливо вигідно, щоб засіб подання кожного розпилювача, розташованого якомога далі усередину контейнера, знаходився на відстані від бічної стінки на відстані, яка більше або дорівнює 10 %, краще 20 % радіуса приймального контейнера. У такий спосіб промивне середовище рівномірно розподіляється серед пластівців полімеру. Оскільки форма змішувального вихору та шляхи, якими рухаються під дією змішувальних інструментів частки полімеру у приймальному контейнері, залежать від матеріалів та швидкостей і тому не завжди бувають однаковими, вигідно, щоб розпилювач був прикріплений 3 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 до бічної стінки з можливістю обертання та/або щоб кут нахилу або кут регулювання розпилювача відносно донної поверхні, та/або кут між верхньою поверхнею та нижньою поверхнею можна було регулювати. Інтервал регулювання має бути принаймні 45° від середнього горизонтального положення. Таким чином можна встановлювати оптимальне з реологічної точки зору положення, або положення, при якому частки найбільш ефективно завантажуються промивним середовищем. Щоб уникнути унесення часток матеріалу за рахунок надто сильного засмоктування, доцільно, щоб засіб видалення знаходився якомога далі від рівня матеріалу. Зокрема, краще, щоб принаймні один засіб видалення з контейнера промивного середовища, збагаченого або насиченого проблемними речовинами, був розташований вище рівня матеріалу, наявного у приймальному контейнері, або вище рівня матеріалу у змішувальному вихорі, наприклад, отвір у кришці або стінці контейнера. За ще одним надійним та випробуваним варіантом здійснення приймальний контейнер є по суті циліндричним з плоскою донною поверхнею та бічною стінкою у вигляді циліндричної оболонки, розташованої вертикально відносно донної поверхні, та/або вісь обертання збігається з центральною віссю приймального контейнера та/або вісь обертання, або центральна вісь, проходить вертикально або перпендикулярно до донної поверхні. Для виведення матеріалу з приймального контейнера після певного часу перебування передбачений принаймні один шнек, краще екструдерний, корпус якого з'єднаний, наприклад, радіально або за дотичною, втягувальним отвором з розвантажувальним отвором приймального контейнера, причому розвантажувальний отвір виконаний у бічній стінці поблизу донної поверхні приймального контейнера. Засіб подання може бути пасивний, наприклад, отвори, з яких промивне середовище витягується усередину різального ущільнювача пасивно, наприклад, вакуумом, утвореним у різальному ущільнювачі. Однак засіб подання може також бути активним, наприклад, у вигляді сопел тощо, через які промивне середовище може активно нагнітатися, розпилюватися або накачуватися усередину різального ущільнювача за допомогою, наприклад, насосів, повітродувок тощо під надлишковим тиском. Аналогічно, засіб видалення може бути пасивним засобом, через який промивне середовище витискується та проходить виключно під дією надлишкового тиску у приймальному контейнері, або активним, наприклад, з вакуумним насосом. З метою регулювання подання та виведення промивного середовища засіб подання та/або засіб видалення можуть бути закритими та/або принаймні частково регульованими. Далі винахід описується на кращих прикладах здійснення, які не повинні розглядатися як обмежувальні і які схематично зображені на кресленнях. Фіг. 1 зображує вертикальний розріз пристрою згідно з винаходом за першим прикладом втілення. Фіг. 2 зображує вигляд зверху іншого варіанту втілення. Фіг. 3 зображує збільшений вигляд деталі іншого варіанту втілення. Фіг. 4 показує наступний варіант втілення у вертикальному розрізі. У прикладі здійснення винаходу за фіг. 1 пристрій містить приймальний контейнер та різальний ущільнювач, надалі контейнер 1, спеціально для обробляння термопластичних матеріалів, які подаються до контейнера 1 зверху транспортним засобом, наприклад, стрічковим конвеєром (не показаний). Пластичний матеріал, що подається, може бути попередньо подрібнений та/або підсушений. Контейнер 1 має вигляд циліндричної чаші з вертикальними бічними стінками 2 та горизонтальною плоскою донною поверхнею 3 круглого перерізу. Контейнер 1 може бути щільно зачинений зверху з можливістю розвантаження або може бути відкритим. Вал 4, встановлений герметично, проходить крізь донну поверхню 3 і має вертикальну вісь 8, яка збігається з віссю контейнера. Вал 4 приводиться до обертання встановленим під донною поверхнею 3 двигуном 5 з трансмісією 6. Ротор 7 та несучий диск 9 над ним з'єднані з валом 4 таким чином, що вони обертаються разом з ним. Ротор 7 являє собою круглий циліндричний блок, осьова довжина якого значно більша, ніж у плоского несучого диска 9, тоді як радіус значно менший, ніж у несучого диска 9. Таким чином, під несучим диском 9 утворюється вільний простір 10, який має вільне сполучення для оброблюваного матеріалу з простором 26 контейнера 1 над несучим диском 9, а між окружністю несучого диска 9 та бічною стінкою 2 контейнера 1 утворений кільцевий зазор 11. Пластичний матеріал, що обробляється, безперешкодно проходить крізь цій кільцевий зазор 11 з верхнього простору 26 контейнера 1 до кільцевого простору 10 під ним. 4 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 На верхній поверхні несучого диска 9 закріплені змішувальні інструменти 21, які перемішують, та/або подрібнюють, та/або нагрівають матеріал у просторі 26 контейнера 1. З метою ефективного подрібнення інструменти 21 можуть мати різальні кромки 22, які можуть бути викривлені або вигнуті проти напрямку обертання несучого диска 9 (стрілка 23) , як, наприклад, у варіантах за фіг. 2 або фіг. 3, щоб здійснювати різання зі штовханням. При роботі обертання пластичної маси, введеної у контейнер 1, забезпечується при обертанні несучого диска 9 під впливом інструментів 21, причому оброблюваний матеріал підкидається уверх уздовж бічної стінки 2 контейнера 1 у просторі 26 (стрілка 24) та знову падає у зону навколо осі контейнера (стрілка 25). Утворений таким чином змішувальний вихор ретельно закручує завантажений матеріал так, що забезпечується гарне перемішування. Матеріал, введений у контейнер 1, де він подрібнюється, за потреби, поступово проходить крізь кільцевий зазор 11 у просторі 10 під несучим диском 9 і там обробляється іншими нижніми змішувальними інструментами 12 біля донної поверхні 3, які шарнірно закріплені у кільцевих пазах 14 на роторі 7 вертикальними болтами 13 таким чином, що ці інструменти 12 вільно хитаються навколо осей болтів 13. Вільні кінці інструментів 12 знаходяться на певній відстані від бічної стінки 2 контейнера 1. Ці нижні інструменти 12 додатково перемішують, та/або подрібнюють, та/або нагрівають матеріал у просторі 10 за рахунок ударної дії. Під дією відцентрової сили, утвореної цими нижніми інструментами 12, що знаходяться біля дна, матеріал просувається до вивантажувального отвору 15 контейнера 1, який знаходиться приблизно на висоті додаткових нижніх інструментів 12 і з'єднує простір 10 контейнера 1 із втягувальним отвором 27 корпусу 16 екструдера, у якому обертово встановлений шнек 17 з приводом на передньому кінці від двигуна 18 з трансмісією 19, який витискує матеріал, що надходить до його переднього кінця, наприклад, екструзійною голівкою 20. Шнек може мати один вал, два вали або декілька валів. Як видно, корпус 16 шнека приєднаний до контейнера приблизно за дотичною, щоб уникнути відхилення матеріалу, пластифікованого шнеком 17, у зоні вивантаження. Замість цього шнек 17 може бути суто транспортним шнеком, який подає підготовлений у контейнері 1 матеріал на подальше використання, наприклад, екструзію. Під час роботи утворюється стан рівноваги після короткого часу між вивантаженням матеріалом, який видаляється шнеком, та надходженням матеріалу зверху крізь кільцевий зазор 11 до простору 10. Завдяки цьому стає дуже низькою ймовірність того, що частка пластичного матеріалу, потрапивши до контейнера 1, пройде до корпусу 16 шнека без достатнього часу перебування у контейнері 1. Це уможливлює достатнє обробляння всіх часток матеріалу змішувальними інструментами 12, 21 так, що матеріал, що відводиться шнеком 17, має принаймні приблизно однорідний характер, зокрема, щодо температури та розміру окремих часток. Це означає, що шнек 17 або пов'язаний з ним шнек екструдера не буде витрачати багато зусиль на пластифікацію, а відтак виключаються високі температурні пікові навантаження на пластичний матеріал під час пластифікації. Таким чином, пластичний матеріал є захищеним, і суттєво заощаджуються витрати енергії на шнеку 17 або шнеку екструдера. Як зазначалося на початку, матеріал, що надходить до контейнера 1, як правило, не є достатньо сухим та/або містить забруднення, які виділяють леткі речовини під час обробляння у контейнері, наприклад, водяні пари, продукти, що виділяються з оброблюваного матеріалу, випарений холодоагент, леткі речовини з фарби або наддруківок тощо. Щоб ефективно видалити ці проблемні речовини або уникнути накопичення летких речовин, наприклад, у просторі 10 під верхнім несучим диском 9, які заважають проходженню оброблюваного матеріалу з простору 26 до простору 10, та/або проходженню усередину корпусу 16 шнека, у нижній частині бічної стінки 2 контейнера 1 встановлений розпилювач 70, що виступає усередину контейнера 1. У цьому розпилювачі 70 містяться декілька засобів 50 подання у вигляді отворів або сопел, крізь які промивне середовище, наприклад, газ, може під тиском вдуватися із зони за межами контейнера 1 усередину контейнера 1. Засіб 50 подання утворений як поодинокі отвори у поверхні 83 розпилювача 70, які мають діаметр близько 20 мм. Більш детально розпилювач 70 зображений на фіг. 3. Розпилювач 70 нерухомо закріплений на бічній стінці 2 у зоні під нижніми змішувальними інструментами 21 або під несучим диском 9, а відтак відкривається у нижній внутрішній простір 10. Розпилювач 70 встановлений на такій висоті або на такій відстані від донної поверхні 3, що постійно знаходиться нижче визначеного згідно зі способом рівня часток матеріалу, які присутні та/або обертаються у різальному ущільнювачі 1, або нижче рівня обертового вихору, утвореного при русі або обертанні часток матеріалу. Крім того, розпилювач 70 знаходиться у нижній третині повної висоти різального ущільнювача 1. 5 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 60 У варіанті за фіг. 1 розпилювач 70 виступає від бічної стінки 2 майже до крайніх вільних кінців різальних інструментів 12. Крім того, можуть бути встановлені інші розпилювачі 70 на тій самій висоті, зокрема, рівномірно рознесені уздовж окружності. Засіб 51 видалення у формі засобу активного видалення газу всмоктуванням або вакуумним насосом 53 знаходиться у зоні вище рівня матеріалу. Або ж засіб 51 видалення може бути пасивним. Отже, засобом 50 подання можна вдувати під тиском сухе нагріте повітря до внутрішнього об'єму контейнера 1. Це повітря здіймається угору під примусовим тиском, створеним рухом матеріалу, поглинає вологу та захоплює проблемні речовини. Зона, збагачена проблемними речовинами, залишає приймальний контейнер 1 через втягувальний засіб 51 видалення. Залишається матеріал майже вільний від проблемних речовин. Таким чином матеріал можна майже повністю очистити від проблемних речовин під синергійною дією газової системи 50, 51, двох змішувальних інструментів 12, 21, а за потреби, також перфорацій 36. Пристрій, зображений на фіг. 2, дуже схожий з наведеним на фіг. 1. Втім, нижні змішувальні інструменти 12 біля дна розташовані не так близько один над одним, отже, розпилювач 70 частково заходить між двома вертикальними рівнями змішувальних інструментів 12 та/або частково виступає у цю зону. Задня частина розпилювача 70, зображена пунктиром, частково покривається верхнім несучим диском 9 у горизонтальній проекції фіг. 2. Внаслідок того розпилювач 70 може заходити ще далі усередину; у даному випадку його довжина становить біля 20 % радіуса. Отже, розпилювач 70 виступає за зовнішню окружність обертання змішувальних інструментів 12, завдяки чому промивне середовище можна подавати на більшу глибину, ніж на фіг. 1. Фіг. 3 показує в деталях у збільшеному масштабі ще один кращий варіант здійснення винаходу. Зображений тут розпилювач 70 може застосовуватися в усіх пристроях за фіг. 1, 2 або 4. Розпилювач 70, показаний на фіг. 3, є по суті пластинчастий і має відносно малу товщину. Розпилювач 70 має верхню поверхню 83, звернену угору, та нижню поверхню 84, звернену у напрямку дна 3. Верхня поверхня 83 проходить паралельно нижній поверхні 84 та дну 3. На вигляді зверху розпилювач 70 має форму акулячого плавника. Передня кромка 80, звернена до матеріалу, що обтікає її, виконана криволінійною. Задня кромка 81 на фіг. 3 зображена прямою, але вона може бути викривлена так само, як акулячий плавник. Передня кромка 80 та задня кромка 81 сходяться у вістря 82. Передня кромка 80 не є тупокутною або прямокутною, а виконана округленою, а тому чинить менший опір часткам, які обтікають її у напрямку стрілки 23. Розпилювач 70, виступає усередину приймального контейнера 1 на довжину, яка вимірюється від бічної стінки 2 до точки 82 і яка становить близько 30-35%. Засіб подання 50, показаний у крайній правій частині фіг. 3, є найбільш просунутий усередину та/або знаходиться на найбільшій відстані від бічної стінки 2, яка становить приблизно 20-25% радіуса контейнера. У такий спосіб промивне середовище та/або газ подається глибоко всередину. У цьому прикладі розпилювач 70 може бути встановлений на бічній стінці 2 шарнірно, щоб можна було регулювати кут нахилу, пристосовуючись до особливих станів потоку. Розпилювач 70 орієнтований усередину не зовсім радіально та/або розташований так, щоб можливе продовження усередину проходило повз вісь обертання 8 з боку виходу потоку. Розпилювач 70 знаходиться під несучим диском 9, на якому встановлені змішувальні інструменти 21. Через те передня частина розпилювача накрита несучим диском 9 і показана пунктиром. На верхній поверхні 83 розпилювача 70 утворені три засоби подання 50, розташовані в ряд по суті паралельно передній кромці 80. У даному випадку це рознесені отвори або сопла, виконані врівень з верхньою поверхнею 83. Також засоби подання 50 влаштовані на протилежній нижній поверхні 84. Розпилювач 70 є порожнистим усередині та/або містить канал чи порожній простір, який з'єднаний із зоною за межами приймального контейнера 1. Промивне середовище подається усередину розпилювача 70 через цей канал і досягає засобів 50 подання, а потім потрапляє до внутрішнього об'єму приймального контейнера 1. Альтернативний варіант здійснення винаходу за фіг. 4 відрізняється від показаних на фіг. 1 та 2, зокрема, тим, що нижні змішувальні інструменти 12, найближчі до дна, не підвішені шарнірно, а міцно прикріплені до додаткового несучого диска 29, який встановлений співвісно з несучим диском 9 і може приводитися до обертання тим самим валом 4. Внаслідок того ротор 7 може бути виконаний вужчим, або він як розширення вала 4 взагалі може бути відсутній. Як і у варіантах за фіг. 1 та 2, нижні змішувальні інструменти 12 знаходяться на висоті 6 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 вивантажувального отвору 15 контейнера 1, завдяки чому оброблений у просторі 10 пластичний матеріал ефективно надходить до приймального отвору 27 корпусу 16 шнека. Зона під нижнім несучим диском 29 є дуже малою. Як показано вище на фіг. 1 та 2, розпилювач 70 розташований між несучими дисками 9, 29, та/або між верхніми та нижніми змішувальними інструментами 12, 21 та розряджається у вільний простір 10, який у даному випадку є більшим. Розпилювач 70 виступає усередину на приблизно 20% довжини радіуса. У контейнері 1 доцільно контролювати температуру оброблюваного матеріалу. Як показано на фіг. 4, у верхній різальній зоні 26 над несучим диском 9 встановлені пірометр 30 та охолоджувальний пристрій 33. Леткі речовини, що потрапляють до верхньої різальної зони 26, видаляються системою видалення 51. На шляху газу, що видаляється з контейнера 1, встановлений пристрій 56 для вимірювання температури, та/або вологості, та/або вмісту шкідливих речовин у цьому газі. Пристрій та/або його компоненти можуть управлятися та/або регулюватися схематично зображеним пристроєм 58 керування. У даному випадку пристрій 58 керування з'єднаний з засобом видалення 51 та засобом подання 50. На шляху подання газу встановлені нагрівач 54, а також сушарка 56 та насос або повітродувка 52. З використанням цих пристроїв під управлінням пристрою 58 можна контролювати кількість, та/або температуру, та/або тиск газу, що подається. Також можливо використовувати температуру та/або вологість газу, що виходить для управління температурою, та/або кількістю, та/або тиском газу, що подається. На фіг. 4 несучий диск 9 містить принаймні один, краще кілька отворів 36, які поєднують зону 26 над несучим диском 9 із зоною 10 під ним. Через ці отвори 36 залишкові леткі речовини можуть проходити угору крізь несучий диск 9, залишаючи зону 10 контейнера, та відводитися, наприклад, засобом 51 видалення. Отвори 36 не є обов'язковими і можуть додатково використовуватися для чищення, проте без них можна й обійтися. Отвори 36 можуть формуватися свердлом і їх переріз може бути круглим або мати форму щілини. Принаймні деякі з цих отворів 36 розташовані поблизу осі 8 контейнера 1, тобто безпосередньо позаду інструментів 21 так, що якщо дивитися у напрямку обертання (стрілка 23) несучого диска 9, отвори 36 прилягають до країв та/або задніх кромок інструментів 21. Ефект всмоктування, що його створюють під час обертання задні кромки інструментів 21, сприяє видаленню летких речовин крізь отвори 36 угору. Ще один кращий варіант здійснення винаходу (не показаний) передбачає, що у нижній частині контейнера 1 безпосередньо над зоною дна 3 встановлений один несучий диск 9, 29 зі змішувальними інструментами 12, 21 на висоті вивантажувального отвору 15. Змішувальні інструменти 12, 21 перемішують частки матеріалу, утворюючи змішувальний вихор 25. У бічній стінці 2 контейнера 1, а саме на висоті, де перемішувані частки матеріалу чинять найбільший тиск на бічну стінку 2, встановлений розпилювач 70, крізь який промивний газ вдувається у внутрішній об'єм контейнера 1. ФОРМУЛА ВИНАХОДУ 1. Спосіб обробляння та очищення полімерного матеріалу, у якому існуючий грудкуватий та нерозплавлений полімерний матеріал перемішують та нагрівають у приймальному контейнері (1) принаймні одним змішувальним та/або подрібнювальним інструментом (12, 21), а для видалення небажаних шкідливих речовин, які заважають підготовлянню або подальшому оброблянню матеріалу, до зони нижче рівня оброблюваного матеріалу, присутньому у приймальному контейнері (1) та/або нижче рівня матеріалу створюваного змішувального вихору усередину приймального контейнера (1) вводять промивне середовище, причому промивне середовище, шляхом утворення примусового потоку, проходить крізь принаймні часткову зону матеріалу і далі промивне середовище, яке стає концентрованим та/або насиченим шкідливими речовинами, видаляють з приймального контейнера (1) у зоні вище рівня оброблюваного матеріалу, присутнього у приймальному контейнері (1) та/або вище рівня матеріалу у змішувальному вихорі, і промивне середовище вводять до приймального контейнера (1) через принаймні один засіб (50) подання, розташований на принаймні одному розпилювачі (70), який виступає від бічної стінки (2) приймального контейнера (1) усередину приймального контейнера (1), який відрізняється тим, що промивне середовище вводять за допомогою розпилювача (70), який по суті має форму пластини і має відносно малу товщину та містить верхню поверхню (83), звернену уверх, краще по суті паралельну дну (3), та протилежну нижню поверхню (84), звернену униз і краще паралельну верхній поверхні (83). 7 UA 106129 C2 5 10 15 20 25 30 35 40 45 50 55 2. Спосіб за п. 1, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у нижній третині висоти приймального контейнера (1). 3. Спосіб за п. 1 або 2, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у зоні, нижче найближчого до дна змішувального інструмента (12, 21). 4. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що приймальний контейнер містить два або більше розташованих один над одним змішувальних інструментів (12, 21), а промивне середовище вводять у приймальний контейнер (1) у зоні між змішувальними інструментами (12, 21). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що промивне середовище вводять у приймальний контейнер (1) у зоні, де частки матеріалу, що перемішується та/або обертається, чинять найбільший тиск на бічну стінку (2) приймального контейнера (1). 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що промивне середовище являє собою газоподібне середовище, зокрема повітря або інертний газ. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що вказане промивне середовище нагрівають та/або висушують перед поданням. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що полімерний матеріал у приймальному контейнері (1) присутній у формі часток та/або пластівців термопластичного полімеру і є постійно грудкуватий та/або має форму часток, є розм'якшений, але не розплавлений. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що полімерний матеріал вивантажують шнеком (17), корпус (16) якого з'єднаний приймальним отвором (27) з вивантажувальним отвором (15) приймального контейнера (1), краще екструдером, причому вивантажувальний отвір (15) у бічній стінці (2) виконаний поблизу зони дна (3) приймального контейнера (1). 10. Пристрій для обробляння та очищення полімерного матеріалу, який містить принаймні один приймальний контейнер (1), у якому встановлений принаймні один змішувальний інструмент (12, 21), виконаний з можливістю обертання навколо осі (8) і, під час роботи, збудження і перемішування наявного усередині приймального контейнера (1) полімерного матеріалу, причому у приймальному контейнері (1), нижче рівня матеріалу, що обробляється у приймальному контейнері (1), та/або нижче рівня матеріалу у змішувальному вихорі, що утворюється під час обробляння, встановлений засіб (50) подання промивного середовища усередину приймального контейнера (1), на бічній стіні (2) приймального контейнера (1) встановлений принаймні один розпилювач (70), який виступає від бічної стінки (2) усередину, а засіб (50) подання розташований на розпилювачі (70), який відрізняється тим, що розпилювач (70) по суті має форму пластини і має відносно малу товщину та містить верхню поверхню (83), звернену уверх, краще по суті паралельну дну (3), та протилежну нижню поверхню (84), звернену униз і краще паралельну верхній поверхні (83). 11. Пристрій за п. 10, який відрізняється тим, що розпилювач (70) спрямований паралельно змішувальному інструменту (12, 21) або перпендикулярно осі (8) та/або розпилювач (70) спрямований усередину по суті радіально. 12. Пристрій за п. 10 або 11, який відрізняється тим, що розпилювач (70) та/або його верхня поверхня (83) виконані у формі акулячого плавника з криволінійною, краще закругленою передньою кромкою (80), зверненою у напрямку перемішування та/або обертання змішувальних інструментів (12, 21), та прямою або криволінійною задньою кромкою (81), розташованою нижче за потоком, причому передня кромка (80) та задня кромка (81) краще сходяться у вістря (82). 13. Пристрій за будь-яким з пп. 10-12, який відрізняється тим, що засіб (50) подання являє собою окремі, поодинокі отвори або сопла, краще діаметром від 10 до 30 мм, та/або засоби (50, 50а, 50b) подання, розташовані врівень із зовнішньою поверхнею розпилювача (70). 14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що засоби (50) подання розташовані як на верхній поверхні (83), так і на нижній поверхні (84). 15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що засоби (50) подання виконані у задній кромці (81) та/або розташовані на ній. 16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що на кожному розпилювачі (70) розташовані декілька засобів (50) подання, краще рядами паралельно передній кромці (80) або задній кромці (81), зокрема від 3 до 8 отворів, причому сумарна площа апертури всіх отворів, 2 утворених на одному або всіх розпилювачах (70), становить від 380 до 6000 мм . 17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що розпилювач (70) знаходиться під найнижчим, найближчим до дна, змішувальним інструментом (12). 8 UA 106129 C2 5 10 15 20 25 30 35 40 18. Пристрій за будь-яким з пп. 10-17, який відрізняється тим, що розпилювач (70) знаходиться в зоні нижньої третини висоти приймального контейнера (1). 19. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що приймальний контейнер (1) містить принаймні два змішувальних інструменти (12, 21), встановлених один над одним, при цьому розпилювач (70) знаходиться краще у центрі зони між змішувальними інструментами (12, 21). 20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що розпилювач (70) знаходиться у тій частині бічної стінки (2) контейнера (1), де частки матеріалу, що перемішується та/або обертається, чинять найбільший тиск на бічну стінку (2) контейнера (1). 21. Пристрій за будь-яким з пп. 10-20, який відрізняється тим, що передбачені декілька розпилювачів (70), розташованих на однаковій висоті уздовж окружності бічної стінки (2) контейнера (1), краще з регулярними інтервалами. 22. Пристрій за будь-яким з пп. 10-21, який відрізняється тим, що розпилювач (70) є порожнистим, або у розпилювачі (70) утворений канал або порожній об'єм, який має з'єднання для текучого середовища з зоною за межами приймального контейнера (1), крізь яке промивне середовище може бути введене і текти до засобу (50) подання. 23. Пристрій за будь-яким з пп. 10-22, який відрізняється тим, що розпилювач (70) виступає принаймні на довжину, яка більше 10 %, краще 20 % радіуса приймального контейнера (1). 24. Пристрій за будь-яким з пп. 10-23, який відрізняється тим, що засіб подання (50), розміщений найдальше на внутрішній поверхні кожного розпилювача (70), знаходиться на радіальній відстані від бічної стінки (2), яка більше 10 %, краще 20 % радіуса приймального контейнера (1). 25. Пристрій за будь-яким з пп. 10-24, який відрізняється тим, що розпилювач (70) встановлений на бічній стінці (2) шарнірно та/або кут нахилу, та/або задній кут розпилювача (70), та/або кут верхньої поверхні (83) відносно дна (3) є регульованими. 26. Пристрій за будь-яким з пп. 10-25, який відрізняється тим, що у приймальному контейнері (1) вище рівня оброблюваного матеріалу у приймальному контейнері (1) та/або вище рівня матеріалу у змішувальному вихорі встановлений принаймні один засіб видалення (51) для виведення промивного середовища, концентрованого та/або насиченого шкідливими речовинами, з приймального контейнера (1), такий як отвір у кришці контейнера або у стінці контейнера. 27. Пристрій за будь-яким з пп. 10-26, який відрізняється тим, що приймальний контейнер (1) є по суті циліндричним з гладкими дном (3) та бічною стінкою (2) у вигляді циліндричної поверхні, що проходить вертикально відносно зазначеного дна, та/або вісь обертання (8) збігається з центральною віссю приймального контейнера (1), та/або вісь обертання (8) або центральна вісь проходять вертикально та/або перпендикулярно дну (3). 28. Пристрій за будь-яким з пп. 10-27, який відрізняється тим, що містить принаймні один шнек (17), краще екструдерний, для видалення матеріалу з приймального контейнера (1), корпус (16) якого приєднаний приймальним отвором (27) до вивантажувального отвору (15) приймального контейнера (1), наприклад, радіально або за дотичною, причому вивантажувальний отвір у бічній стійці (2) знаходиться поблизу дна (3) приймального контейнера (1). 9 UA 106129 C2 10 UA 106129 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюLance

Автори англійськоюFeichtinger, Klaus, Hackl, Manfred, Wendelin, Gerhard

Автори російськоюФайхтингер Клаус, Хакль Манфред, Венделин Герхард

МПК / Мітки

МПК: B29B 17/04, B29C 35/00, B05D 3/00

Мітки: обробляння, матеріалу, пристрій, очищення, полімерного, спосіб

Код посилання

<a href="https://ua.patents.su/13-106129-sposib-ta-pristrijj-dlya-obroblyannya-ta-ochishhennya-polimernogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для обробляння та очищення полімерного матеріалу</a>

Попередній патент: Спосіб волого-теплової обробки олійної сировини

Наступний патент: Керування безпекою радіоканалу сигналізації для режиму окремої безперервності голосового виклику на радіоінтерфейсі

Випадковий патент: Клейова суміш