Формування панелі

Формула / Реферат

1. Спосіб виробництва панелі (1) з основою (3) на основі деревини і поверхневим шаром (2), який містить термореактивну смолу, що включає етапи, на яких:

- отверджують і з'єднують поверхневий шар (2) з основою (3), впливаючи теплотою і тиском на першому етапі основного пресування, тим самим підвищуючи температуру поверхневого шару вище початкової температури;

- після першого етапу основного пресування до панелі (1) прикладають згинаюче зусилля (F) для одержання такої панелі, у якої верхня поверхня панелі є опуклою, а нижня поверхня панелі є увігнутою, поки температура панелі все ще залишається вище початкової; і

- припиняють прикладати згинаюче зусилля так, щоб панель спружинила назад до, по суті, плоскої форми.

2. Спосіб за п. 1, який додатково включає етап, на якому зменшують температуру поверхні під час згинання.

3. Спосіб за п. 2, при якому температуру поверхні знижують приблизно на 20 °С.

4. Спосіб за п. 2, при якому температуру поверхні знижують більше ніж на 20 °С.

5. Спосіб за будь-яким з пп. 1-4, при якому термореактивна смола є меламінформальдегідною смолою.

6. Спосіб за будь-яким з пп. 1-5, при якому вигин (В) становить щонайменше 3 см/м.

7. Спосіб за будь-яким з попередніх пунктів, при якому поверхневий шар містить деревні волокна і зносостійкі частинки.

8. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить просочений папір, зв'язаний з основою з ДВП високої щільності.

9. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить деревні волокна, зносостійкі частинки і барвники.

10. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить шар на основі порошку, при цьому порошок містить деревні волокна, зносостійкі частинки і барвники.

11. Спосіб за будь-яким з попередніх пунктів, при якому згинаюче зусилля прикладають щонайменше до двох протилежних ділянок кромок панелі.

12. Спосіб за будь-яким з попередніх пунктів, при якому панель є прямокутною і згинаюче зусилля прикладають до обох наборів протилежних ділянок кромки панелі.

13. Спосіб за будь-яким з попередніх пунктів, при якому згинаюче зусилля прикладають за допомогою першого стола преса до верхньої поверхні панелі і другого стола преса до нижньої поверхні панелі.

14. Спосіб за п. 13, при якому перший і другий столи преса зігнуті в двох перпендикулярних напрямках так, що згинання здійснюють вздовж і упоперек панелі.

15. Спосіб за будь-яким з попередніх пунктів, при якому панель є будівельною панеллю.

16. Спосіб за будь-яким з попередніх пунктів, при якому панель є панеллю настилу підлоги.

17. Панель настилу підлоги, що містить основу (3) на основі деревини, забезпечену поверхневим шаром (2) на лицьовій стороні, при цьому поверхневий шар містить термореактивну смолу, яка відрізняється тим, що панель виготовлена способом за будь-яким з пп. 1-10.

18. Панель за п. 17, в якій тильна сторона є деревною основою (3) на основі деревини.

19. Панель за п. 17 або 18, в якій панель є ЛПТ-панеллю, яка містить поверхневий шар (2) з просоченого паперу, зв'язаного з основою з ДВП високої щільності.

20. Панель за п. 17 або 18, в якій панель є WFF-панеллю, яка містить поверхневий шар (2) на основі порошку.

Текст

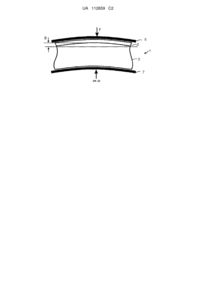

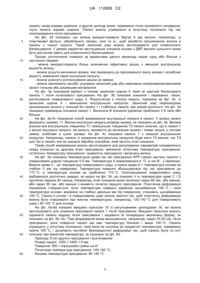

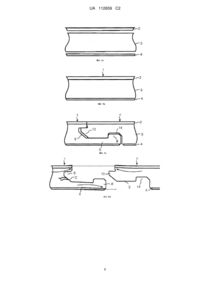

Реферат: Спосіб формування будівельної панелі з поверхнею, яка містить термореактивну смолу, так щоб зменшити або усунути напругу, що виникає під час тверднення поверхні. UA 112659 C2 (12) UA 112659 C2 UA 112659 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується галузі формування панелей, наприклад, будівельних панелей. Конкретніше, винахід стосується способу формування панелей підлоги і панелей підлоги, зроблених таким способом. Виробництво традиційних багатошарових панелей, призначених для використання як, наприклад, настилу підлоги або компонентів меблів, складається з наступних етапів: - наносять крафт-папір, просочений меламінформальдегідною смолою, як балансуючий шар на одну сторону основи з деревноволокнистого матеріалу, наприклад, ДВП високої щільності; - наносять декоративний папір, просочений меламінформальдегідною смолою, на іншу сторону основи; - наносять просочений меламінформальдегідною смолою прозорий папір оверлей зі зносостійкими частинками, наприклад, оксиду алюмінію, на декоративний папір; і - отверджують смолу, прикладаючи теплоту і тиск у пресі безперервної або переривчастої дії для одержання шаруватого виробу. Звичайні параметри преса складають: тиск 40 бар і температура 160-200 °C і при часі пресування 12-30 сек. Поверхневий шар по суті має товщину 0,1-0,2 мм, товщина основи з ДВП високої щільності становить 6-12 мм, а товщина балансуючого шару дорівнює 0,1-0,2 мм. Такий спосіб виробництва і виріб, одержаний таким способом, по суті називають ЛПТпроцес і ЛПТ-вироби (Ламінат Прямого Тиску). Нещодавно були розроблені нові панелі з поверхнею на основі деревного порошку. Порошок, який містить волокна деревини, зв'язуюче, переважно частинки меламіну, частинки оксиду алюмінію і барвники розсипають по дошці з ДВП високої щільності і пресують у пресі безперервної або переривчастої дії для одержання виробу, який не містить папір і має твердий поверхневий шар. Параметри преса такі ж, як і при ЛПТ-процесі. Коли поверхню формують із глибоким рельєфом і поверхневий шар має товщину приблизно 0,4-0,6 мм можна використовувати вищий тиск 40-80 бар і триваліший час пресування 20-40 сек. Температура пресування становить по суті 160-200 °C. Такі деревноволокнисті підлоги, які звичайно називають "підлога WFF", мають істотно кращі властивості, ніж підлоги із традиційного ламінату, оскільки дозволяють економічно ефективно одержувати поверхню більшої товщини і з більшою ударотривікістю і зносостійкістю. На фіг. 1a-1d показаний процес виробництва ламінату або панелей WFF настилу підлоги за відомою технологією. Поверхневий шар 2 просоченого оверлею і декоративного паперу або порошковий шар наносять на верхню частину основи 3 із ДВП високої щільності. Балансуючий папір або порошковий захисний шар 4 наносять на тильну сторону основи з ДВП високої щільності, як показано на фіг. 1а. Основу 3 з верхнім 2 і нижнім 4 шарами вміщують у прес і пресують при високій температурі і тиску так, щоб шари затверділи і прикріпилися до основи, як показано на фіг. 2b. Шари на лицьовій стороні і на тильній стороні піддають першій усадці, коли термореактивна смола у верхньому і нижньому шарах твердне під час пресування. Захисний шар на тильній стороні балансує натягнення, яке утворюється поверхневим шаром на лицьовій стороні, і панель залишається по суті плоскою з невеликим направленим назад опуклим вигином, коли вона виходить із преса. Друга температурна усадка, коли панель холоне з приблизно 160200 °C до кімнатної температури, також балансується захисним шаром, і панель 1 залишається по суті плоскою, як показана на фіг. 1b. Друге балансування нижче називається "балансуванням при охолоджуванні". Невеликий опуклий спрямований назад вигин (не показаний) є переважним, оскільки він протидіє вигину кромок вгору в сухих умовах, коли відносна вологість взимку може впасти до 20 % або нижче. Проблема полягає в тому, що в цій по суті плоскій панелі виникають розтягуючі зусилля, спричинені усадкою поверхневого і балансуючого шарів. Панель звичайно розрізають на декілька елементів і формують у панелі підлогового покриття з системами замків на довгих і коротких кромках, як показано на фіг. 1с. Система замків може містити, наприклад, по суті язик 10 і канавку у відповідь 9 для вертикального замикання, а також смугу 6 із замикаючим елементом 8, який взаємодіє із замикаючою канавкою 14 для горизонтального замикання. Влітку, коли вологість у приміщенні висока, поверхня і основа набухають, а взимку, коли вологість в приміщенні падає, зсихаються. Коли панелі зсихаються і набухають, може виникнути чашоподібне жолоблення. Для протидії такому чашоподібному жолобленню застосовують балансуючий шар. Таке балансування називають "кліматичним балансуванням". На фіг. 1d показано, як внутрішня напруга може призвести до виникнення проблем, коли сформована система замків і, особливо, коли панель встановлена в сухому кліматі, що 1 UA 112659 C2 5 10 15 20 25 30 35 40 45 50 55 60 призводить до усадки шарів. Так званий підйом кромок може виникнути, коли внутрішня напруга розкриває канавку 9 і відгинає язичок 10 вгору через те, що ці деталі більше не збалансовані, коли сформована система замків. Внутрішня напруга також може призвести до відгинання назад смуги 6, що знижує міцність замикання і якість системи замків. Напруга може бути вищою, ніж допускає міцність внутрішнього зв'язку основи, що може призвести до появи тріщин С, насамперед у горизонтально орієнтованих канавках, таких, як канавка 9 під язичок. Така внутрішня напруга може вимагати застосування ДВП вищої якості, ніж звичайно, а це може призвести до збільшення витрат. Було б великою перевагою, якщо напругу, яка виникає при твердненні і температурній усадці, можна було би зменшити або повністю усунути. Таке зменшення напруги було б особливо сприятливим для підлог WFF, які по суті складаються із доволі товстих твердих поверхневих шарів з істотною кількістю термореактивного зв'язуючого або для підлог із ЛПТ для комерційного застосування, де товщина і вміст смоли в поверхневому шарі вищі, ніж в підлогах з ЛПТ для застосування в житлових приміщеннях. Короткий опис винаходу і його цілі Загальною метою варіантів даного винаходу є створення способу зменшення або усунення напруги в панелях з поверхнею, що містить термореактивні смоли, які тверднуть і з'єднуються з основою під дією теплоти і тиску. Варіанти даного винаходу можуть комбінувати гнучкість процесу і ознаки виробу, як зазначено нижче. Згідно з першим аспектом винаходу пропонується спосіб виготовлення панелі, наприклад, будівельної панелі, переважно, панелі настилу підлоги, з основою з деревини і поверхневим шаром, що містить термореактивну смолу, який містить етапи, на яких: - отверджують і з'єднують поверхневий шар з основою під дією теплоти і тиску на першому етапі основного пресування; - прикладають згинаюче зусилля до панелі після першого етапу основного пресування так, щоб вона вигнулася назад від поверхневого шару в гарячому стані; і - знімають згинаюче зусилля так, щоб панель спружинила назад в, по суті, плоский стан. У варіанті винаходу поверхневий шар може бути безпосередньо з'єднаний з основою. У варіанті винаходу поверхневий шар може бути з'єднаний з проміжним шаром, а проміжний шар безпосередньо з'єднаний з основою. Спосіб далі може містити етап, на якому зменшують температуру поверхні під час вигину. Зменшення температури може становити приблизно 20 °C. Зменшення температури може бути більше, ніж 20 °C. Смола може бути меламінформальдегідною смолою. Спосіб може містити етап, на якому вигин виконують зі швидкістю щонайменше приблизно 3 см/хв. Поверхневий шар може містити деревне волокно і зносостійкі частинки. Поверхневий шар може містити деревне волокно, зносостійкі частинки і барвники. Згідно з другим аспектом даного винаходу пропонується панель настилу підлоги, яка містить основу на базі деревини і поверхневий шар, який містить термореактивну смолу, виготовлену відповідно до першого аспекту даного винаходу і таку, що не має балансуючого шару. Панель настилу підлоги за другим аспектом винаходу може мати тильну сторону, яка є основою на базі деревини. Панель настилу підлоги може бути ЛПТ-панеллю, яка містить поверхневий шар із просоченого паперу, зв'язаного з основою з ДВП високої щільності. Панель настилу підлоги може бути панеллю WFF, яка містить порошковий поверхневий шар. Короткий опис креслень Далі подано докладніший опис ілюстративних варіантів даного винаходу з посиланнями на прикладені ілюстративні креслення, де: Фіг. 1а-1b - відомий спосіб виробництва панелі настилу підлоги. Фіг. 2a-2d - спосіб виробництва панелі згідно з першим аспектом даного винаходу. Фіг. 3a-3d - спосіб виробництва панелі згідно з другим варіантом винаходу. Фіг. 4а-4с - спосіб вимірювання внутрішньої напруги в панелі. Фіг. 5а-5b - температура панелі під час пресування і охолоджування. Фіг. 6a-6d - спосіб одержання пластичної деформації панелі. Опис варіантів винаходу На фіг. 2а показана панель 1, яка одержана пресуванням тільки поверхневого шару 2 на основу 3. Панель може бути ЛПТ-панеллю або WFF-панеллю. Усадка поверхневого шару 2 під час пресування, коли термореактивна смола затверділа, призводить до вигинання кромок 2 UA 112659 C2 5 10 15 20 25 30 35 40 45 50 55 60 панелі 1 вгору. Вигинання може ще більше збільшитися, коли панель 1 холоне до кімнатної температури. Виникає такий вигин, що панель 1 неможливо використовувати для виробництва настилу підлоги. Причиною цього є відсутність захисного шару, який балансує усадку поверхневого шару 1 під час пресування і охолоджування. Панель на виході з преса має по суті ту ж температуру, що й стіл преса. Нормальна температура пресування дорівнює приблизно 170 °C. Основа має по суті значно нижчу температуру, приблизно 80-100 °C. Це означає, що після пресування поверхневий шар охолоджується дуже швидко. Через 10 секунд температура поверхні може становити 120 °C, а через 15-20 секунд вона дорівнює лише 80 °C. Охолоджування поверхні і основи регулюють тривалістю пресування. Що вища тривалість пресування, то більшою буде температура основи. На фіг. 2b показано, що панель 1 пресують на другому етапі пресування між зігнутими столами 5, 7 преса, коли поверхневий шар 2 ще залишається гарячим після першого етапу пресування. Якщо таке пост-пресування виконувати при температурі приблизно 70-90 °C, воно призведе до деформації гарячої основи з ДВП високої щільності і створить протитиск, достатній для одержання плоскої панелі без захисного шару. Виникне безповоротна пластична деформація. Пост-пресування при вищих температурах поверхні також розтягує і деформує поверхневий шар 2 і усуває напругу, спричинену усадкою на першому етапі основного пресування. Таке розтягнення поверхні переважно виконують при температурах близько 140-160 °C. Етап другого пресування і розтягнення поверхні є переважно холодним пресуванням і перевагою буде якомога швидке перенесення панелі на станцію другого пресування і згинання, щоб зберегти високу початкову температуру поверхні до початку згинання. Наприклад, пікова температура поверхні може становити 160-200 °C, наприклад, приблизно 170 °C під час першого пресування, коли поверхневий шар з'єднують з основою. Коли починається етап згинання, температура поверхні може бути щонайменше 140 °C або щонайменше 120 °C. Наприклад, коли починається етап згинання, температура може відрізнятися в межах З0 °C, або в межах 40 °C, або в межах 50 °C від пікової температури поверхні під час першого пресування, коли поверхневий шар з'єднують з основою. Зменшення температури в зігнутому і розтягнутому положенні по суті досягається автоматично, коли основа охолоджує поверхню. Це стабілізує поверхневий шар в розтягнутому стані і дозволяє одержати постійну деформацію. Внутрішню напругу в панелі можна істотно зменшити або повністю усунути, і панель може бути абсолютно плоскою, коли вона вихолоне до кімнатної температури, як показано на фіг. 2с. Виробниче балансування і балансування при охолоджуванні, яке виконує захисний шар, можна частково або повністю замінити пластичною деформацією. Вигин має бути таким, щоб панель на виході з другої станції пресування була опуклою і загиналася. На третьому етапі панель можна трохи вигнути вгору до поверхні так, щоб надати їй попередньо визначену форму. Такий тип перенапруження і подвійного згинання може повністю усунути внутрішні напруження. Температури, час згинання і величина згинання повинні бути адаптовані до якості і специфікації поверхневого шару й основи. Теплоту можна додати на другому етапі розтягнення поверхні для поліпшення і керування розтягненням і для адаптації способу виробництва до різної товщини поверхневого шару і смол. Поверхневий шар також можна охолодити для стабілізації панелі в попередньо визначеному стані. Друга операція пост-пресування і згинання панелі може здійснюватися різними способами. Переважно, згинання і розтягнення є тривимірними так, щоб згинання здійснювалося і вздовж, і упоперек панелі. Столи преса переважно зігнуті в двох перпендикулярних напрямках, як вершина шару. Згинання назад також може здійснюватися пресуючими циліндрами, рамами, притисненням до гумової або силіконової матриці, роликами і множиною інших способів, де панель гнеться в гарячому стані після початкової операції головного пресування, коли термореактивна смола твердне. Термореактивна смола може бути адаптована так, щоб її можна було легко розтягувати. Смоли, аналогічні тим, які застосовуються в ламінатах так званої пост-формованої якості, можуть полегшити розтягнення поверхневого шару згинанням. Поверхневий шар також можна розтягнути бічними тягнучими зусиллями, прикладеними до кромок панелі. Можна також нагріти панель знову після її охолодження на окремому етапі виробництва, наприклад, на гарячому столі преса, інфрачервоними випромінювачами і т. п., щоб розм'якшити і розтягнути поверхневий шар для одержання плоскої панелі. Перший циліндр може відгинати 3 UA 112659 C2 5 10 15 20 25 30 35 40 45 50 55 60 панель назад вздовж довжини, а другий циліндр може, переважно після проміжного нагрівання, гнути панель вздовж ширини. Панелі можна утримувати в зігнутому положенні під час охолоджування після пресування. На фіг. 2d показано, що можна використовувати бар'єр 4 від вологи, наприклад, із пластикової фольги, обробленого паперу, піни та ін., щоб запобігти проникненню вологи в панель з чорної підлоги. Такий захисний шар можна застосовувати для кліматичного балансування. У деяких варіантах застосування згинання основи з ДВП високої щільності може бути достатнім навіть для кліматичного балансування. Процес розтягнення поверхні за варіантами даного винаходу надає одну або більше з наступних переваг: - можна використовувати більш економічно ефективну дошку з меншою внутрішньою міцністю зв'язку; - можна усунути вигинання кромок, яке призводить до прискореного зносу кромок і ослаблює міцність замикання через внутрішню напругу; - можна уникнути розтріскування дошки на замках; - можна зекономити засоби, усунувши захисний шар або замінивши паперовий/меламіновий захист тоншим або дешевшим матеріалом. На фіг. 3а показаний варіант з тонким захисним шаром 4, який не здатний балансувати панель 1 після початкового пресування. На фіг. Зb показане згинання і переважно, також, розтягування поверхневого шару 2. Результатом є плоска панель, показана на фіг. Зс, із захисним шаром 4 і зменшеною внутрішньою напругою. Захисний шар перешкоджає проникненню вологи у тильний бік панелі 1 і стабілізує панель при змінах вологості. На фіг. 3d показане тривимірне згинання панелі 1. Величина В згинання дорівнює приблизно 3-6 см/м або більше. На фіг. 4а-4с показаний спосіб вимірювання внутрішньої напруги в панелі. У кромці панелі формують канавку 11. Висока внутрішня напруга розведе кромки, як показано на фіг. 4b. Велика різниця між внутрішньою товщиною ТІ і зовнішньою товщиною Т2 панелі означає, що в панелі 1 є високі внутрішні напруги, які можуть призвести до вигинання кромок і появи тріщин у системі замків, особливо в сухих умовах. На фіг. 4с показана панель 1 з низькою внутрішньою напругою. Наприклад, панель зі зниженою внутрішньою напругою буде мати Т2 менше, ніж ТЗ для тієї ж панелі, яка не зазнала обробки способом, який містить етап згинання. Такий спосіб вимірювання можна застосовувати для регулювання параметрів направленого назад згинання на другому етапі пресування, змінюючи початкову температуру пресування, остаточну температуру пресування, тривалість пресування і величину вигину. На фіг. 5а показана температурна крива під час пресування WFF-панелі настилу підлоги з поверхневим шаром товщиною 0,5 мм. Температура А вимірювалася в °С, а час В - у хвилинах. Верхня крива С - це температура поверхневого шару, а нижня крива D = температура основи на глибині 3 мм під поверхнею. Температура поверхні збільшувалася під час пресування до 170 °C, а температура основи до приблизно 110 °C. Охолоджування поверхневого шару відбувалося достатньо швидко, як видно на фіг. 5b, де показані ті ж температурні криві С і D протягом перших 60 секунд. Наприклад, етап згинання може початися через 60 сек. або менше, або через 90 сек. або менше з моменту початку першого пресування. Пластична деформація переважно створюється, коли температура поверхні дорівнює щонайменше 140 °C і коли температура основи, виміряна на глибині декілька мм під поверхнею, становить щонайменше 100 °C. Смоли в основі і в поверхневому шарі можна змінити так, щоб пластичну деформацію можна було створювати при нижчих температурах, наприклад, 120-140 °C для поверхневого шару і 80-100 °C для основи. На фіг. 6a-6d показані вакуумні присоски 15 із регульовними циліндрами 16, які можна застосовувати для згинання пресованої панелі 1 після пресування. Вакуумні присоски можуть піднімати панель відразу після пресування і надавати їй попередньо визначену форму, як показано на фіг. 6b і 6с. Таке формування може виконуватися, наприклад, через 10-20 сек. після пресування, коли поверхня панелі ще має температуру близько і вище 140 °C. Панель утримують у зігнутому положенні, поки вона не охолоне до придатної температури, переважно нижче 100 °C, і досягають постійної безповоротної деформації так, щоб панель була по суті плоскою при кімнатній температурі, як показано на фіг. 6d. Приклад: Етап другого пресування і розтягування Розмір панелі: 1200 × 2400 × 9 мм. 2 Поверхня: 500 г порошкової суміші на м . Початкова температура пресування: 140-160 °C. Кінцева температура пресування: 80-140 °C. 4 UA 112659 C2 Тривалість пресування: 5-15 сек. Вигин по ширині: 5 см. Вигин по довжині: 14 см. 5 10 15 20 25 30 35 40 45 50 ФОРМУЛА ВИНАХОДУ 1. Спосіб виробництва панелі (1) з основою (3) на основі деревини і поверхневим шаром (2), який містить термореактивну смолу, що включає етапи, на яких: - отверджують і з'єднують поверхневий шар (2) з основою (3), впливаючи теплотою і тиском на першому етапі основного пресування, тим самим підвищуючи температуру поверхневого шару вище початкової температури; - після першого етапу основного пресування до панелі (1) прикладають згинаюче зусилля (F) для одержання такої панелі, у якої верхня поверхня панелі є опуклою, а нижня поверхня панелі є увігнутою, поки температура панелі все ще залишається вище початкової; і - припиняють прикладати згинаюче зусилля так, щоб панель спружинила назад до, по суті, плоскої форми. 2. Спосіб за п. 1, який додатково включає етап, на якому зменшують температуру поверхні під час згинання. 3. Спосіб за п. 2, при якому температуру поверхні знижують приблизно на 20 °С. 4. Спосіб за п. 2, при якому температуру поверхні знижують більше ніж на 20 °С. 5. Спосіб за будь-яким з пп. 1-4, при якому термореактивна смола є меламінформальдегідною смолою. 6. Спосіб за будь-яким з пп. 1-5, при якому вигин (В) становить щонайменше 3 см/м. 7. Спосіб за будь-яким з попередніх пунктів, при якому поверхневий шар містить деревні волокна і зносостійкі частинки. 8. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить просочений папір, зв'язаний з основою з ДВП високої щільності. 9. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить деревні волокна, зносостійкі частинки і барвники. 10. Спосіб за будь-яким з пп. 1-6, при якому поверхневий шар містить шар на основі порошку, при цьому порошок містить деревні волокна, зносостійкі частинки і барвники. 11. Спосіб за будь-яким з попередніх пунктів, при якому згинаюче зусилля прикладають щонайменше до двох протилежних ділянок кромок панелі. 12. Спосіб за будь-яким з попередніх пунктів, при якому панель є прямокутною і згинаюче зусилля прикладають до обох наборів протилежних ділянок кромки панелі. 13. Спосіб за будь-яким з попередніх пунктів, при якому згинаюче зусилля прикладають за допомогою першого стола преса до верхньої поверхні панелі і другого стола преса до нижньої поверхні панелі. 14. Спосіб за п. 13, при якому перший і другий столи преса зігнуті в двох перпендикулярних напрямках так, що згинання здійснюють вздовж і упоперек панелі. 15. Спосіб за будь-яким з попередніх пунктів, при якому панель є будівельною панеллю. 16. Спосіб за будь-яким з попередніх пунктів, при якому панель є панеллю настилу підлоги. 17. Панель настилу підлоги, що містить основу (3) на основі деревини, забезпечену поверхневим шаром (2) на лицьовій стороні, при цьому поверхневий шар містить термореактивну смолу, яка відрізняється тим, що панель виготовлена способом за будь-яким з пп. 1-10. 18. Панель за п. 17, в якій тильна сторона є деревною основою (3) на основі деревини. 19. Панель за п. 17 або 18, в якій панель є ЛПТ-панеллю, яка містить поверхневий шар (2) з просоченого паперу, зв'язаного з основою з ДВП високої щільності. 20. Панель за п. 17 або 18, в якій панель є WFF-панеллю, яка містить поверхневий шар (2) на основі порошку. 5 UA 112659 C2 6 UA 112659 C2 7 UA 112659 C2 8 UA 112659 C2 9 UA 112659 C2 10 UA 112659 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюPanel forming

Автори англійськоюPervan, Tony, Pervan, Darko

Автори російськоюПерван Тони, Перван Дарко

МПК / Мітки

МПК: B32B 37/10, E04F 15/02, B27M 3/04, B44C 5/04, B32B 38/18

Мітки: панелі, формування

Код посилання

<a href="https://ua.patents.su/13-112659-formuvannya-paneli.html" target="_blank" rel="follow" title="База патентів України">Формування панелі</a>

Попередній патент: Просіювач

Наступний патент: Система очищення води

Випадковий патент: Гідравлічний генератор високонапірних переривчастих струменів