Пристрій для спалювання відходів

Номер патенту: 113862

Опубліковано: 27.03.2017

Автори: Федін Дмитро Олександрович, Гжесюк Олександр Вікторович, Федосов Володимир Гарольдович, Костриця Сергій Анатолійович, Буличов Володимир Вікторович, Охотніков Юрій Валерійович

Формула / Реферат

1. Пристрій для спалювання відходів, що складається з реактора, що містить завантажувальну камеру з отвором для подання відходів, встановлену у верхній частині реактора, перфорований жаростійкий черінь, виконаний у вигляді зрізаного конуса, меншою основою спрямований вниз і розміщений в кожусі, при цьому в стінці кожуха виконаний наскрізний канал для подачі в реактор газифікуючого агента, а також колосник, виконаний конусоподібної форми і встановлений в нижній частині череня з можливістю вертикального переміщення, зольної камери, розташованої за реактором під колосником, камери допалювання, виконаної у вигляді автономного блока і розташованої між зольною камерою і каналом відводу продуктів згоряння, який відрізняється тим, що отвір для подачі відходів завантажувальної камери з’єднаний зі шлюзовою камерою, а в стінці кожуха виконано не менше двох каналів для подачі газифікуючого агента, при цьому на згаданих каналах розташовані регульовані регістри розподілу газифікуючого агента, а в колоснику виконані канали для підведення і відведення охолоджуючого агента, при цьому внутрішня порожнина згаданих каналів колосника не має сполучення з каналами підведення газифікуючого агента і реактором, в камері допалювання виконані перегородки з вирізами, що утворюють аеродинамічний канал, а в зольній камері розташовано не менше одного шнека для видалення золи.

2. Пристрій за п. 1, який відрізняється тим, що в стінці кожуха виконано два канали, які розташовані симетрично щодо вертикальної осі колосника.

3. Пристрій за п. 1, який відрізняється тим, що в стінці кожуха виконано три канали, які розташовані під кутом 120 ° щодо вертикальної осі колосника.

4. Пристрій за п. 1, який відрізняється тим, що стінки завантажувальної камери виконані порожнистими і заповнені охолоджуючим агентом.

5. Пристрій за п. 1, який відрізняється тим, що кут нахилу бічної поверхні колосника до його основи становить 50-60 °.

6. Пристрій за п. 1, який відрізняється тим, що перегородки в камері допалювання встановлені вертикально.

Текст

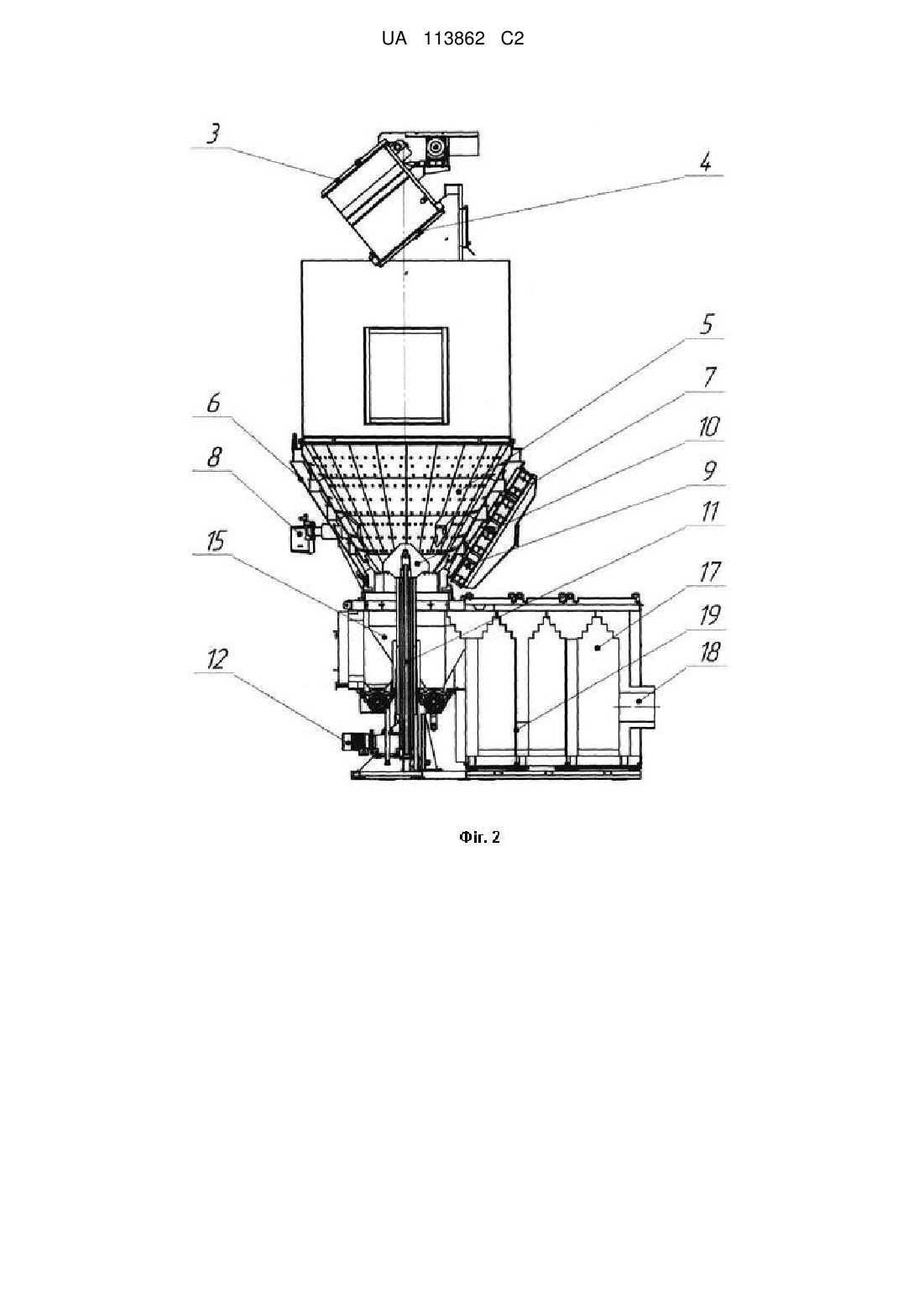

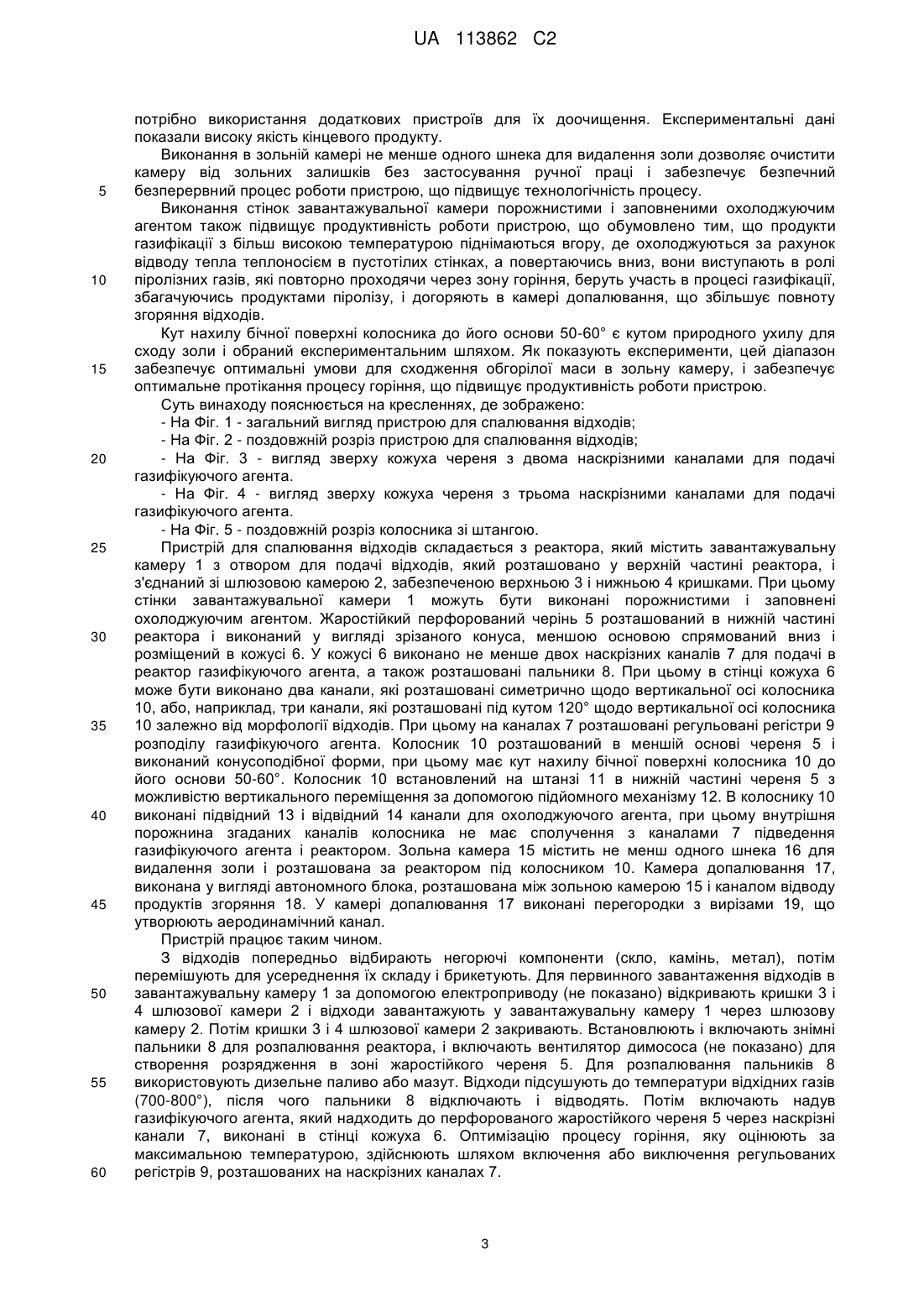

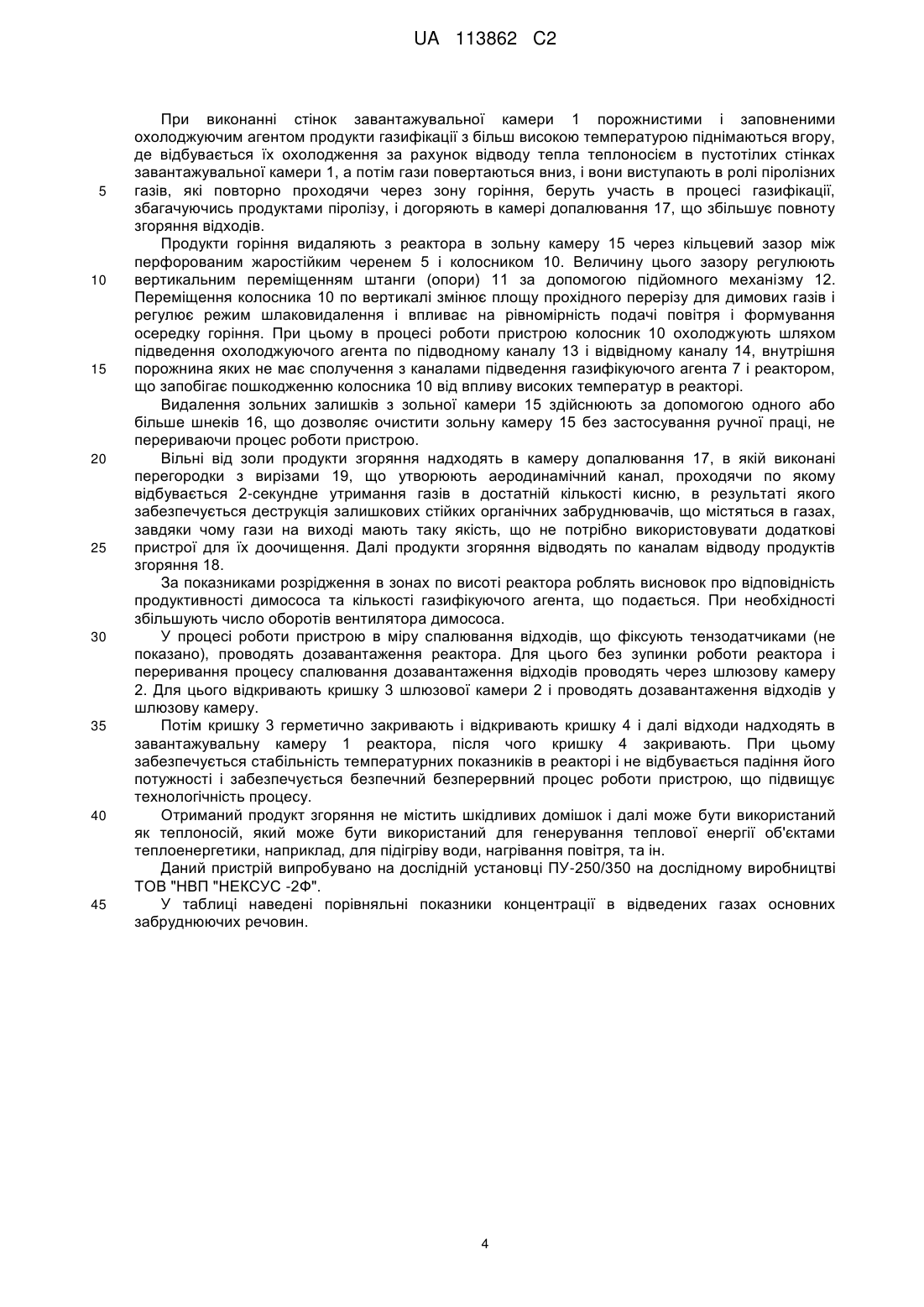

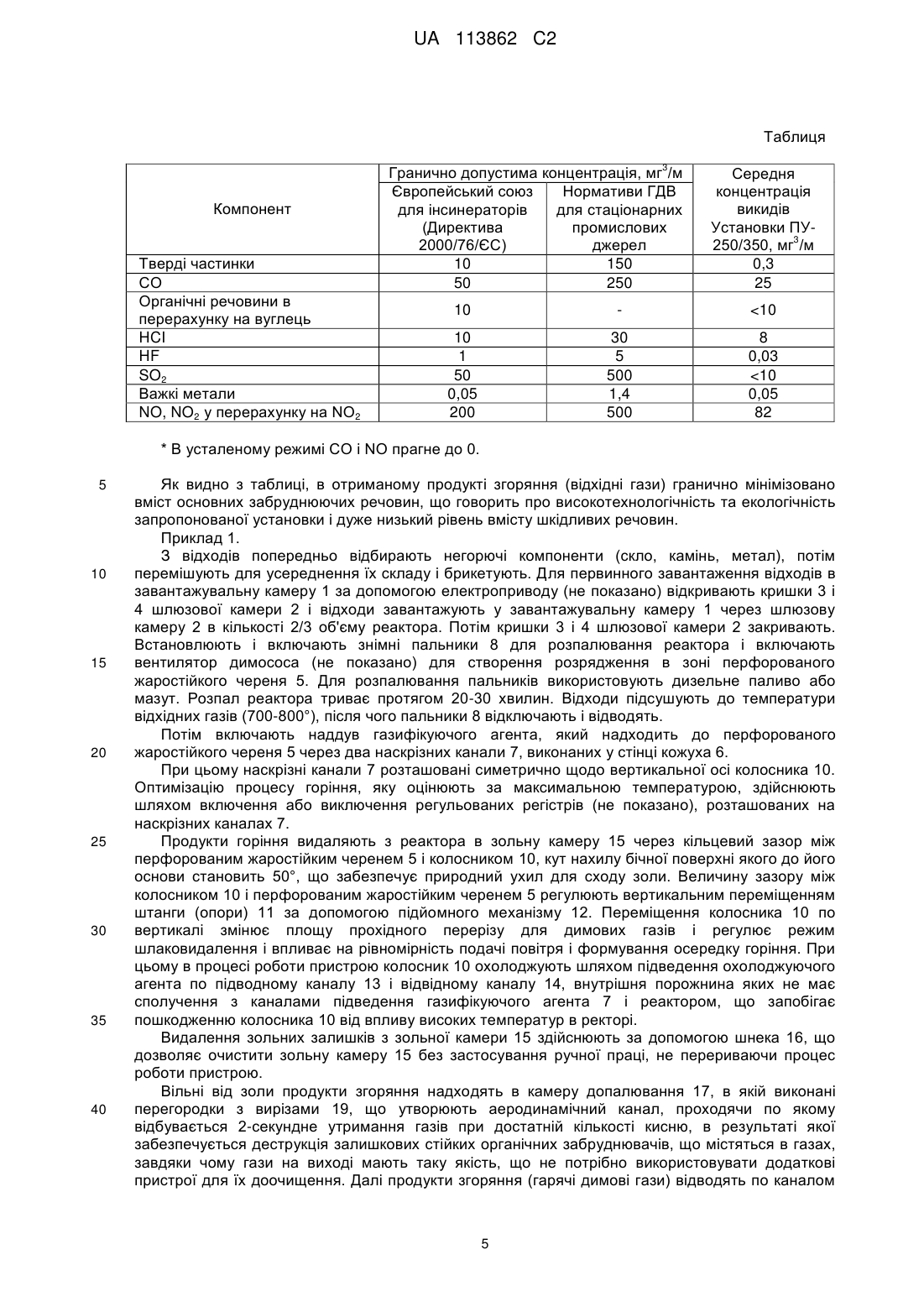

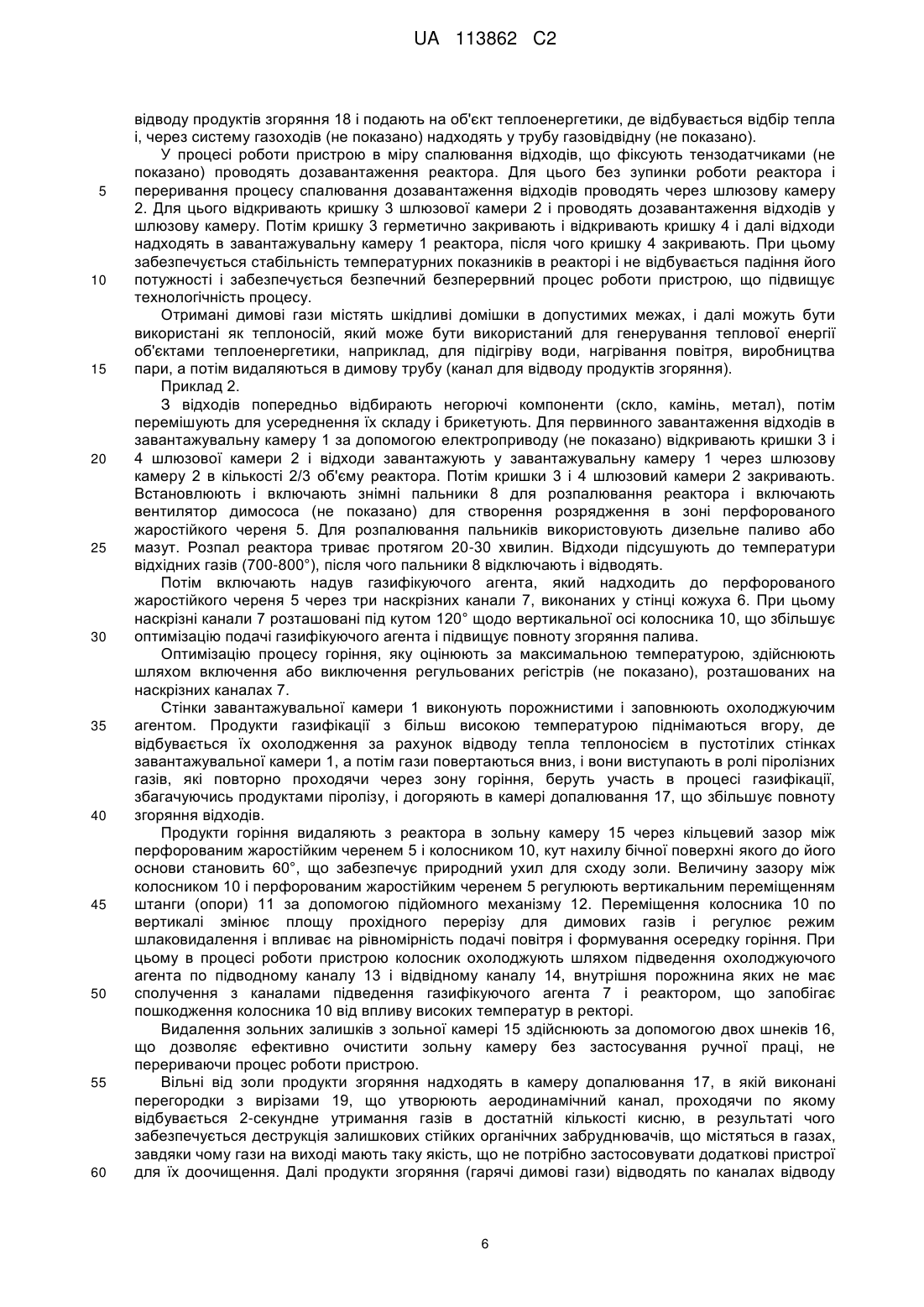

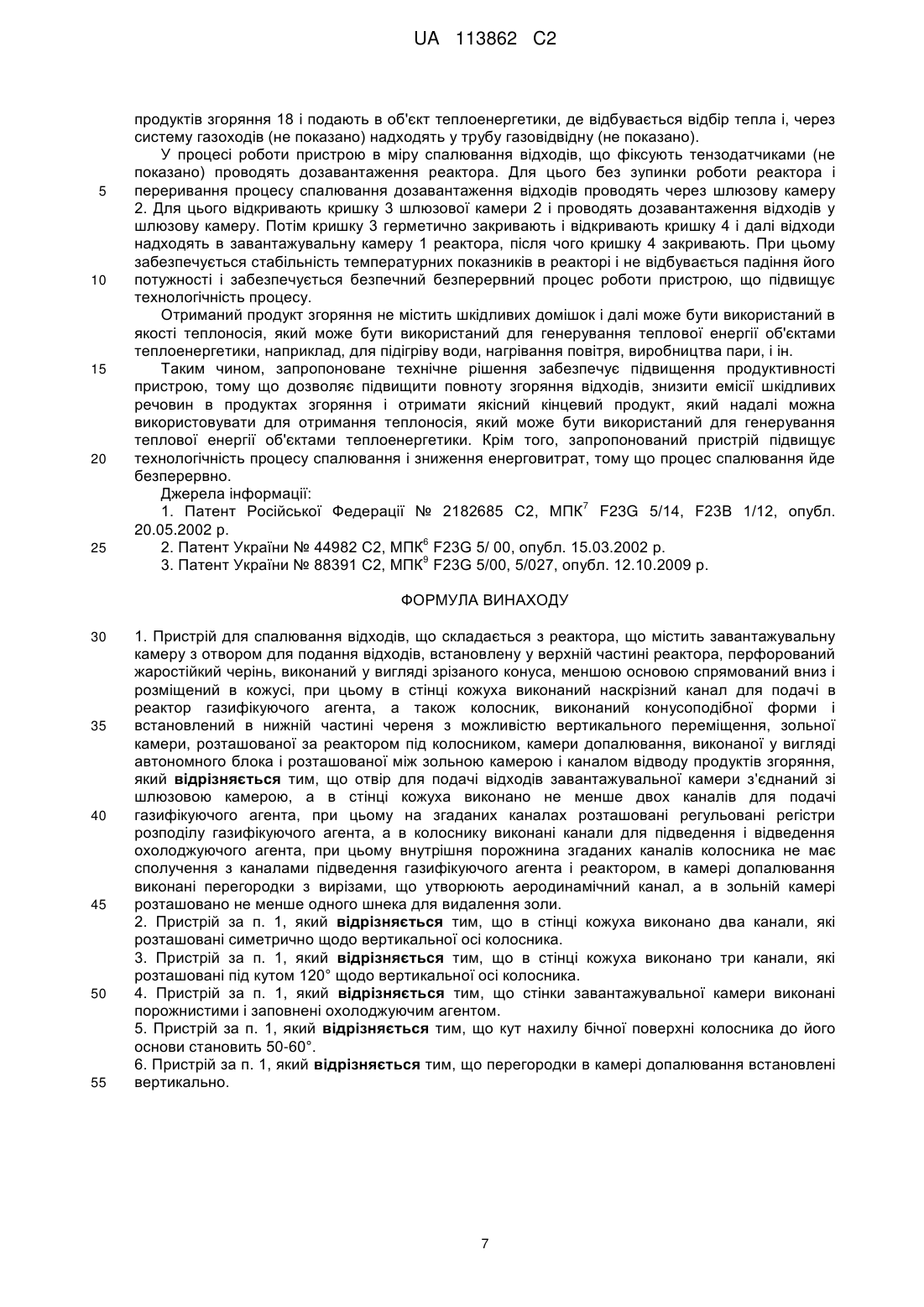

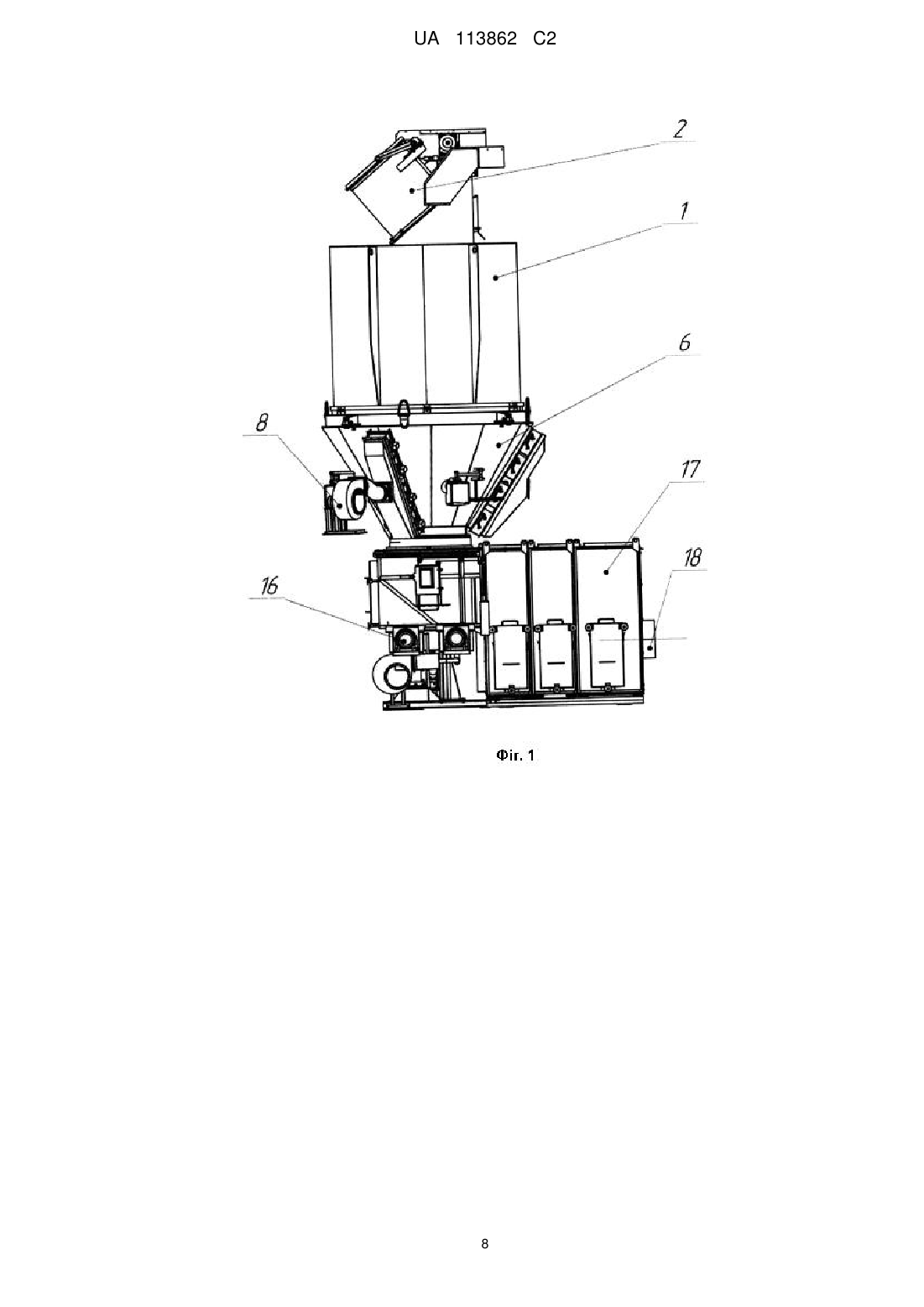

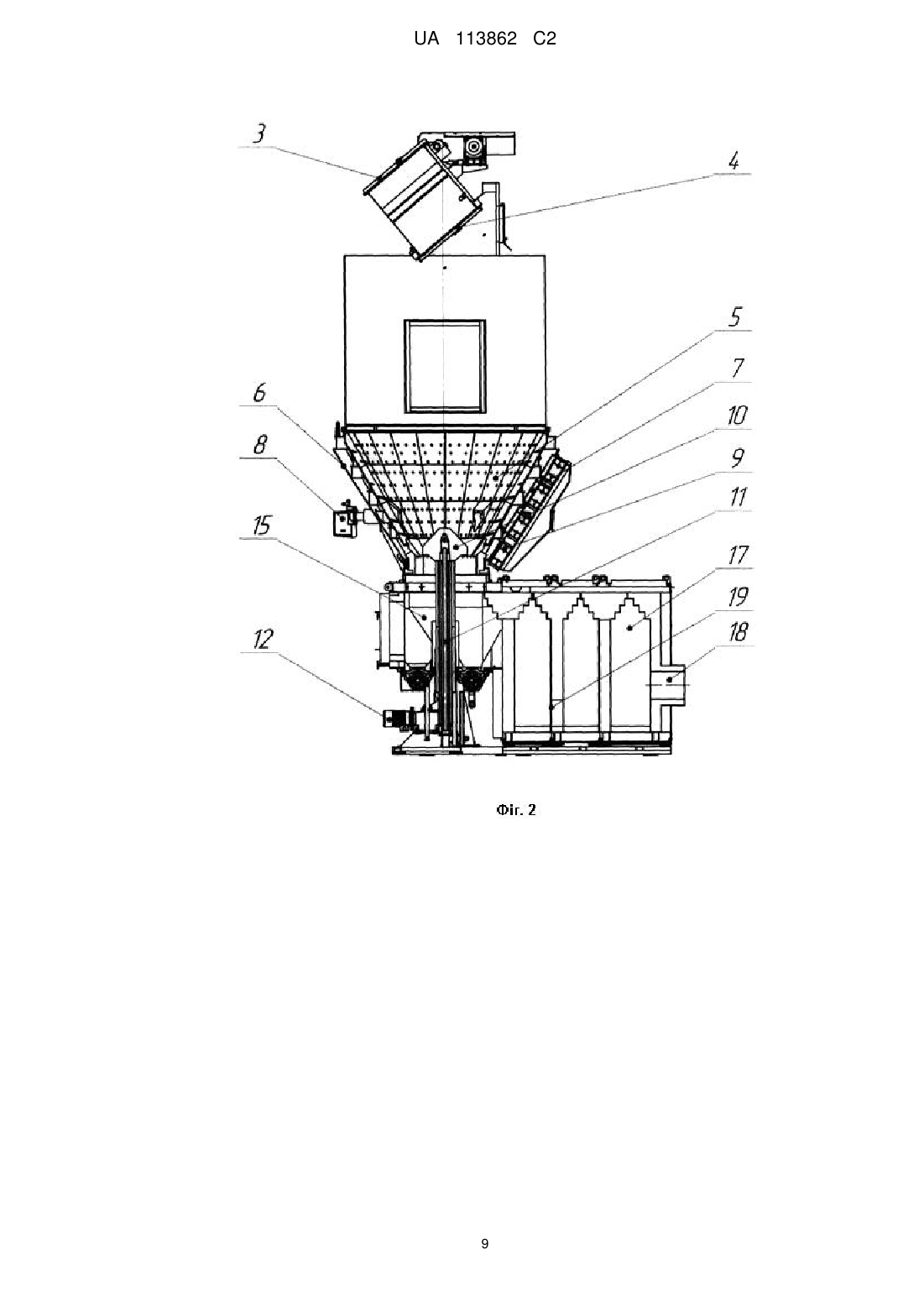

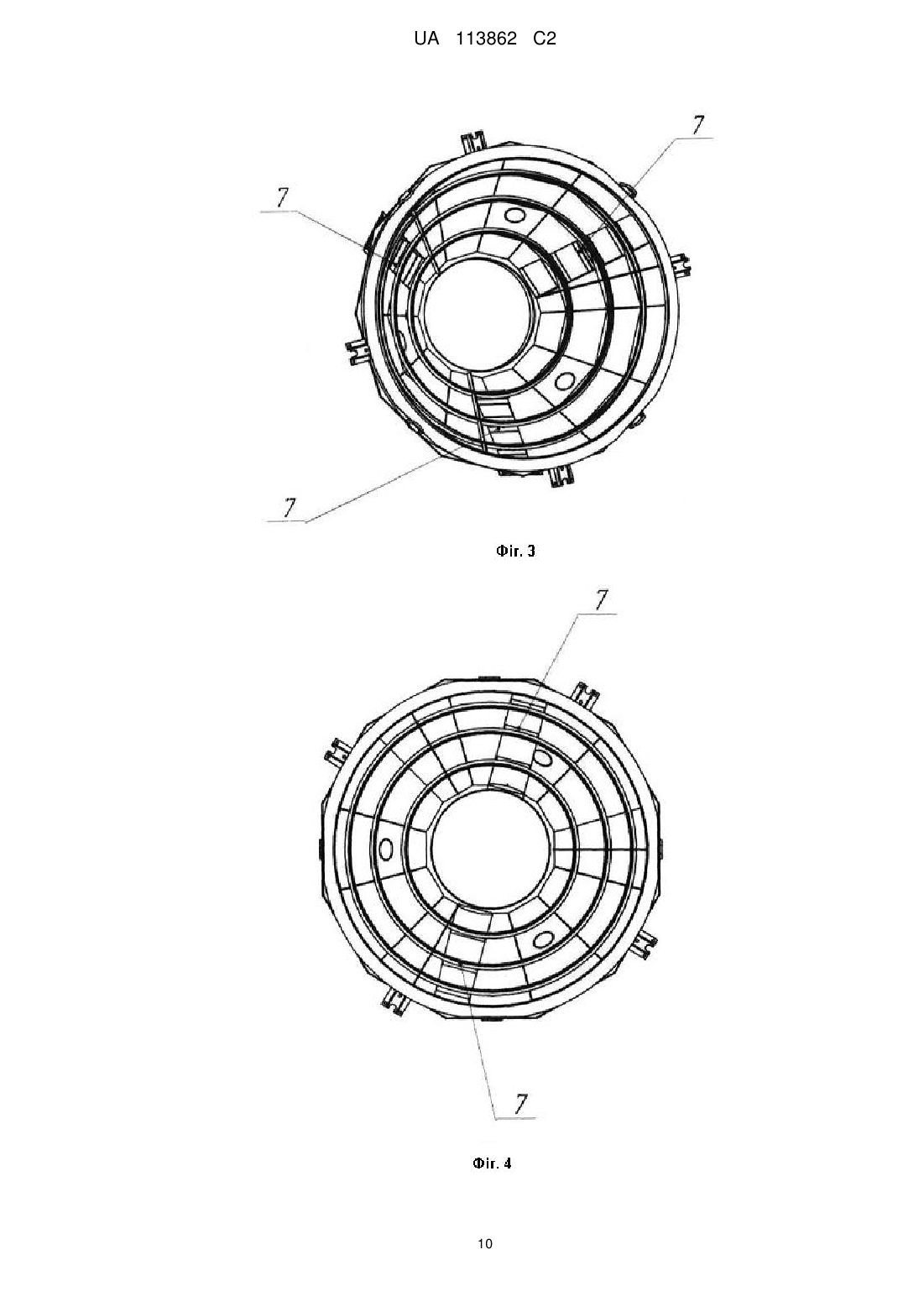

Реферат: Пристрій для спалювання відходів містить реактор, зольну камеру, камеру допалювання. Реактор містить завантажувальну камеру з отвором для подання відходів, перфорований жаростійкий черінь, виконаний у вигляді зрізаного конуса, меншою основою спрямований вниз і розміщений в кожусі, колосник, виконаний конусоподібної форми і встановлений в нижній частині череня з можливістю вертикального переміщення. В стінці кожуха виконано щонайменше два канали для подачі в реактор газифікуючого агента, на яких розташовані регульовані регістри розподілу газифікуючого агента. Камера допалювання виконана у вигляді автономного блока і розташована між зольною камерою і каналом відводу продуктів згоряння. Отвір для подачі відходів завантажувальної камери з’єднаний зі шлюзовою камерою. В колоснику виконані канали для підведення і відведення охолоджуючого агента. Внутрішня порожнина згаданих каналів колосника не має сполучення з каналами підведення газифікуючого агента і реактором. В камері допалювання виконані перегородки з вирізами, що утворюють аеродинамічний канал. Забезпечується підвищення продуктивності пристрою та безперервність його роботи. UA 113862 C2 (12) UA 113862 C2 UA 113862 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області теплоенергетики, зокрема до пристроїв для переробки та спалювання відходів, у тому числі твердих побутових відходів (ТПВ) методом піролізу та спалювання з допалюванням відходів і продуктів неповного згоряння і може бути використано на сміттєпереробних заводах для отримання теплоносія, який може бути використаний для генерування теплової енергії об'єктами теплоенергетики, наприклад, для підігріву води, нагрівання повітря, виробництва пари та ін. Як відомо тверді побутові відходи (ТПВ) складають більшу частину всіх відходів споживання. Щороку кількість твердих побутових відходів по всьому світу збільшується на 3 %. У країнах СНД утворюється 100 млн. тонн твердих побутових відходів на рік. Тому в теперішній час питання переробки ТПВ стає дуже актуальним. Найбільш поширеним є переробка ТПВ шляхом спалювання та захоронення золи, що залишилася, на полігонах. В результаті спалювання утворюється безліч отруйних сполук, які також необхідно утилізувати. При цьому при спалюванні ТПВ виділяється велика кількість тепла, яке можна було б використовувати цілеспрямовано, наприклад, як теплоносій для підігріву води та ін. Крім того, слід більше приділяти уваги зменшенню викидів при переробці відходів і забрудненню навколишнього середовища. З цією метою розробляються різні пристрої для спалювання відходів, які вирішують ті чи інші завдання. Відомий пристрій для спалювання відходів (паливної суміші твердих матеріалів і конденсованих речовин) [1], що включає корпус з рекуперативним теплообмінником, завантажувальний бункер, камеру горіння, сформовану у вільному об'ємі корпусу та утворену зовнішньою стінкою з набору кілець, розташованих з частковим перекриттям і зазорами для підведення повітря і відводу продуктів горіння і з діаметрами, які зменшуються до верху. Внутрішня стінка утворена набором дискових пластин різного діаметра, змонтованих з зазором між собою і периферійним кільцевим зазором в основі. Пристрій забезпечує спалювання кускової паливної суміші. Однак, даний пристрій має невисоку ефективність і теплову потужність від спалювання, тому що в процесі спалювання відбувається залипання палива на внутрішньо-камерних конструктивних елементах камери горіння, що призводить до порушення режиму згоряння палива, що обумовлено складністю конструкції і наявністю великої кількості внутрішньокамерних конструктивних елементів. Відомий пристрій для спалювання всіх видів твердого палива, побутових і промислових відходів [2] шляхом газогенераторного спалювання, що містить завантажувальну камеру, виконану циліндричної форми і має жаростійкий конусоподібний черінь, між яким утворений окружний канал для первинного окислення палива, колосникові решітки, які встановлені між паливом і черенем, і центральний вертикально спрямований до низу канал-камера з дозуючим каналом. Під завантажувальною камерою встановлена зольна камера, в яку переміщується зола по похилих стінках конусоподібного череня і канал відводу продуктів згоряння. Даний пристрій не забезпечує повноту згоряння відходів внаслідок недостатнього ступеня змішування піролізного газу з окислювачем, що обумовлено конструктивними особливостями і формою завантажувальної камери. У цьому пристрої активно змішуються з окислювачем тільки зовнішні шари газових потоків, що надходять в камеру допалювання, і які знаходяться ближче до корпусу пристрою і повітродувним каналам. Крім того, даний пристрій не забезпечує високу технологічність процесу, тому не дозволяє без зупинки реактора безпечно довантажити його відходами, а також очистити від зольних залишків. Найбільш близьким до технічного рішення, що заявляється, є пристрій для спалювання твердих побутових відходів [3], що містить завантажувальну камеру з отвором для подачі відходів, встановлену у верхній частині реактора, перфорований жаростійкий черінь, виконаний у вигляді зрізаного конуса, меншою основою спрямований вниз і розміщений в кожусі, при цьому в стінці кожуха виконаний наскрізний канал для подачі в реактор газифікуючого агента, а також колосник, виконаний конусоподібної форми і встановлений в нижній частині череня з можливістю вертикального переміщення, зольної камери, розташованої за реактором під колосником, камери допалювання, виконаної у вигляді автономного блока і розташованої між зольної камерою і каналом відводу продуктів згоряння. Даний пристрій забезпечує рівномірну подачу газифікуючого агента до паливної маси, видалення золи в зольну камеру, а газоподібних продуктів сушіння, піролізу і горіння - в камеру спалювання, де відбувається їх активне змішування з повітрям. 1 UA 113862 C2 5 10 15 20 25 30 35 40 45 50 55 60 До недоліків даного пристрою належить недостатня продуктивність і повнота згоряння відходів, що обумовлено тим, що конструкція пристрою не забезпечує рівномірну теплову обробку відходів, що знижує повноту спалювання паливної маси. Крім того, даний пристрій не забезпечує високу технологічність процесу спалювання відходів, що обумовлено тим, що в процесі роботи пристрою неможливо здійснювати безпечне дозавантаження палива та очищення зольної камери без втрати потужності і без зупинки роботи пристрою. Крім того, даний пристрій не забезпечує якість готового продукту, тому що гази на виході з пристрою мають високу емісію шкідливих речовин і для їх доочищення потрібні додаткові пристрої. В основу винаходу поставлена задача створення такого пристрою для спалювання відходів, в якому шляхом удосконалення конструкції досягається підвищення продуктивності та забезпечення якості кінцевих продуктів при підвищенні технологічності процесу спалювання і зниженні енерговитрат. Поставлена задача вирішується тим, що у відомому пристрої для спалювання відходів, що складається з реактора, що містить завантажувальну камеру з отвором для подачі відходів, встановлену у верхній частині реактора, перфорований жаростійкий черінь, виконаний у вигляді зрізаного конуса, меншою основою спрямований вниз і розташований в кожусі, при цьому в стінці кожуха виконаний наскрізний канал для подачі в реактор газифікуючого агента, а також колосник, виконаний конусоподібної форми і встановлений в нижній частині череня з можливістю вертикального переміщення, зольної камери, розташованої за реактором під колосником, камери допалювання, виконаної у вигляді автономного блока і розташованої між зольною камерою і каналом відводу продуктів згоряння, згідно з винаходом, отвір для подачі відходів завантажувальної камери з'єднаний зі шлюзовою камерою, а в стінці кожуха виконано не менше двох каналів для подачі газифікуючого агента, при цьому на згаданих каналах розташовані регульовані регістри розподілу газифікуючого агента, а в колоснику виконані канали для підведення і відведення охолоджуючого агента, при цьому внутрішня порожнина згаданих каналів колосника не має сполучення з каналами підведення газифікуючого агента і реактором, в камері допалювання виконані перегородки з вирізами, що утворюють аеродинамічний канал, а в зольній камері розташовано не менше одного шнека для видалення золи. Доцільно, коли в стінці кожуха виконано два канали, які розташовані симетрично щодо вертикальної осі колосника. Переважно, коли в стінці кожуха виконано три канали, які розташовані під кутом 120° щодо вертикальної осі колосника. Крім того, стінки завантажувальної камери виконані порожнистими і заповнені охолоджуючим агентом. Доцільно, коли кут нахилу бічної поверхні колосника до його основи становить 50-60°. Крім того, перегородки в камері допалювання встановлені вертикально. Завдяки тому, що отвір для подачі відходів завантажувальної камери з'єднаний зі шлюзовою камерою, забезпечується дозавантаження відходів при безперервності процесу роботи пристрою, а також стабільність температурних показників в реакторі і збереженні його потужності. Виконання в стінці кожуха не менше двох каналів для подачі газифікуючого агента, в яких розташовані регульовані регістри розподілу газифікуючого агента забезпечує можливість регулювання потужності пристрою і розподіл повітряних потоків газифікуючого агента, що впливає на продуктивність роботи пристрою і повноту згоряння відходів. При цьому залежно від морфології відходів встановлюють або два канали, які виконані симетрично щодо вертикальної осі колосника, або три канали, які виконані під кутом 120° щодо вертикальної осі колосника, що підвищує повноту згоряння палива. Завдяки тому, що в колоснику виконані канали для підведення і відведення охолоджуючого агента і при цьому внутрішні порожнини згаданих каналів не мають сполучення з каналами підведення газифікуючого агента і реактором, забезпечується охолодження колосника, що запобігає його пошкодженню від впливу високих температур і збільшує його довговічність. В результаті цього підвищується технологічність процесу роботи пристрою, оскільки забезпечується безперервність його роботи і не потрібна зупинка для заміни пошкодженого колосника. Виконання в камері допалювання вертикальних перегородок з вирізами, що утворюють аеродинамічний канал, забезпечується деструкція залишкових стійких органічних забруднювачів, що містяться в газах, завдяки чому гази на виході мають таку якість, що не 2 UA 113862 C2 5 10 15 20 25 30 35 40 45 50 55 60 потрібно використання додаткових пристроїв для їх доочищення. Експериментальні дані показали високу якість кінцевого продукту. Виконання в зольній камері не менше одного шнека для видалення золи дозволяє очистити камеру від зольних залишків без застосування ручної праці і забезпечує безпечний безперервний процес роботи пристрою, що підвищує технологічність процесу. Виконання стінок завантажувальної камери порожнистими і заповненими охолоджуючим агентом також підвищує продуктивність роботи пристрою, що обумовлено тим, що продукти газифікації з більш високою температурою піднімаються вгору, де охолоджуються за рахунок відводу тепла теплоносієм в пустотілих стінках, а повертаючись вниз, вони виступають в ролі піролізних газів, які повторно проходячи через зону горіння, беруть участь в процесі газифікації, збагачуючись продуктами піролізу, і догоряють в камері допалювання, що збільшує повноту згоряння відходів. Кут нахилу бічної поверхні колосника до його основи 50-60° є кутом природного ухилу для сходу золи і обраний експериментальним шляхом. Як показують експерименти, цей діапазон забезпечує оптимальні умови для сходження обгорілої маси в зольну камеру, і забезпечує оптимальне протікання процесу горіння, що підвищує продуктивність роботи пристрою. Суть винаходу пояснюється на кресленнях, де зображено: - На Фіг. 1 - загальний вигляд пристрою для спалювання відходів; - На Фіг. 2 - поздовжній розріз пристрою для спалювання відходів; - На Фіг. 3 - вигляд зверху кожуха череня з двома наскрізними каналами для подачі газифікуючого агента. - На Фіг. 4 - вигляд зверху кожуха череня з трьома наскрізними каналами для подачі газифікуючого агента. - На Фіг. 5 - поздовжній розріз колосника зі штангою. Пристрій для спалювання відходів складається з реактора, який містить завантажувальну камеру 1 з отвором для подачі відходів, який розташовано у верхній частині реактора, і з'єднаний зі шлюзовою камерою 2, забезпеченою верхньою 3 і нижньою 4 кришками. При цьому стінки завантажувальної камери 1 можуть бути виконані порожнистими і заповнені охолоджуючим агентом. Жаростійкий перфорований черінь 5 розташований в нижній частині реактора і виконаний у вигляді зрізаного конуса, меншою основою спрямований вниз і розміщений в кожусі 6. У кожусі 6 виконано не менше двох наскрізних каналів 7 для подачі в реактор газифікуючого агента, а також розташовані пальники 8. При цьому в стінці кожуха 6 може бути виконано два канали, які розташовані симетрично щодо вертикальної осі колосника 10, або, наприклад, три канали, які розташовані під кутом 120° щодо вертикальної осі колосника 10 залежно від морфології відходів. При цьому на каналах 7 розташовані регульовані регістри 9 розподілу газифікуючого агента. Колосник 10 розташований в меншій основі череня 5 і виконаний конусоподібної форми, при цьому має кут нахилу бічної поверхні колосника 10 до його основи 50-60°. Колосник 10 встановлений на штанзі 11 в нижній частині череня 5 з можливістю вертикального переміщення за допомогою підйомного механізму 12. В колоснику 10 виконані підвідний 13 і відвідний 14 канали для охолоджуючого агента, при цьому внутрішня порожнина згаданих каналів колосника не має сполучення з каналами 7 підведення газифікуючого агента і реактором. Зольна камера 15 містить не менш одного шнека 16 для видалення золи і розташована за реактором під колосником 10. Камера допалювання 17, виконана у вигляді автономного блока, розташована між зольною камерою 15 і каналом відводу продуктів згоряння 18. У камері допалювання 17 виконані перегородки з вирізами 19, що утворюють аеродинамічний канал. Пристрій працює таким чином. З відходів попередньо відбирають негорючі компоненти (скло, камінь, метал), потім перемішують для усереднення їх складу і брикетують. Для первинного завантаження відходів в завантажувальну камеру 1 за допомогою електроприводу (не показано) відкривають кришки 3 і 4 шлюзової камери 2 і відходи завантажують у завантажувальну камеру 1 через шлюзову камеру 2. Потім кришки 3 і 4 шлюзової камери 2 закривають. Встановлюють і включають знімні пальники 8 для розпалювання реактора, і включають вентилятор димососа (не показано) для створення розрядження в зоні жаростійкого череня 5. Для розпалювання пальників 8 використовують дизельне паливо або мазут. Відходи підсушують до температури відхідних газів (700-800°), після чого пальники 8 відключають і відводять. Потім включають надув газифікуючого агента, який надходить до перфорованого жаростійкого череня 5 через наскрізні канали 7, виконані в стінці кожуха 6. Оптимізацію процесу горіння, яку оцінюють за максимальною температурою, здійснюють шляхом включення або виключення регульованих регістрів 9, розташованих на наскрізних каналах 7. 3 UA 113862 C2 5 10 15 20 25 30 35 40 45 При виконанні стінок завантажувальної камери 1 порожнистими і заповненими охолоджуючим агентом продукти газифікації з більш високою температурою піднімаються вгору, де відбувається їх охолодження за рахунок відводу тепла теплоносієм в пустотілих стінках завантажувальної камери 1, а потім гази повертаються вниз, і вони виступають в ролі піролізних газів, які повторно проходячи через зону горіння, беруть участь в процесі газифікації, збагачуючись продуктами піролізу, і догоряють в камері допалювання 17, що збільшує повноту згоряння відходів. Продукти горіння видаляють з реактора в зольну камеру 15 через кільцевий зазор між перфорованим жаростійким черенем 5 і колосником 10. Величину цього зазору регулюють вертикальним переміщенням штанги (опори) 11 за допомогою підйомного механізму 12. Переміщення колосника 10 по вертикалі змінює площу прохідного перерізу для димових газів і регулює режим шлаковидалення і впливає на рівномірність подачі повітря і формування осередку горіння. При цьому в процесі роботи пристрою колосник 10 охолоджують шляхом підведення охолоджуючого агента по підводному каналу 13 і відвідному каналу 14, внутрішня порожнина яких не має сполучення з каналами підведення газифікуючого агента 7 і реактором, що запобігає пошкодженню колосника 10 від впливу високих температур в реакторі. Видалення зольних залишків з зольної камери 15 здійснюють за допомогою одного або більше шнеків 16, що дозволяє очистити зольну камеру 15 без застосування ручної праці, не перериваючи процес роботи пристрою. Вільні від золи продукти згоряння надходять в камеру допалювання 17, в якій виконані перегородки з вирізами 19, що утворюють аеродинамічний канал, проходячи по якому відбувається 2-секундне утримання газів в достатній кількості кисню, в результаті якого забезпечується деструкція залишкових стійких органічних забруднювачів, що містяться в газах, завдяки чому гази на виході мають таку якість, що не потрібно використовувати додаткові пристрої для їх доочищення. Далі продукти згоряння відводять по каналам відводу продуктів згоряння 18. За показниками розрідження в зонах по висоті реактора роблять висновок про відповідність продуктивності димососа та кількості газифікуючого агента, що подається. При необхідності збільшують число оборотів вентилятора димососа. У процесі роботи пристрою в міру спалювання відходів, що фіксують тензодатчиками (не показано), проводять дозавантаження реактора. Для цього без зупинки роботи реактора і переривання процесу спалювання дозавантаження відходів проводять через шлюзову камеру 2. Для цього відкривають кришку 3 шлюзової камери 2 і проводять дозавантаження відходів у шлюзову камеру. Потім кришку 3 герметично закривають і відкривають кришку 4 і далі відходи надходять в завантажувальну камеру 1 реактора, після чого кришку 4 закривають. При цьому забезпечується стабільність температурних показників в реакторі і не відбувається падіння його потужності і забезпечується безпечний безперервний процес роботи пристрою, що підвищує технологічність процесу. Отриманий продукт згоряння не містить шкідливих домішок і далі може бути використаний як теплоносій, який може бути використаний для генерування теплової енергії об'єктами теплоенергетики, наприклад, для підігріву води, нагрівання повітря, та ін. Даний пристрій випробувано на дослідній установці ПУ-250/350 на дослідному виробництві ТОВ "НВП "НЕКСУС -2Ф". У таблиці наведені порівняльні показники концентрації в відведених газах основних забруднюючих речовин. 4 UA 113862 C2 Таблиця 3 Компонент Тверді частинки СО Органічні речовини в перерахунку на вуглець HCI HF SO2 Важкі метали NO, NO2 у перерахунку на NO2 Гранично допустима концентрація, мг /м Європейський союз Нормативи ГДВ для інсинераторів для стаціонарних (Директива промислових 2000/76/ЄС) джерел 10 150 50 250 Середня концентрація викидів Установки ПУ3 250/350, мг /м 0,3 25 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B09B 3/00, F23G 5/14, F23G 5/027, F23B 60/02

Мітки: спалювання, пристрій, відходів

Код посилання

<a href="https://ua.patents.su/13-113862-pristrijj-dlya-spalyuvannya-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для спалювання відходів</a>

Попередній патент: 5-фенілзаміщені аміди n-(тетразол-5-iл)арилкарбонової кислоти і n-(триазол-5-іл)арилкарбонової кислоти і їх застосування як гербіцидів

Наступний патент: Замінник м’ясного фаршу на рослинній основі

Випадковий патент: Пристрій для оповіщення про наближення потягу під час ремонту залізничних колій