Унітарна ущільнювальна прокладка, складена конструкція з нею (її варіанти) і багатоканальна екструзійна головка для формування гнучкого шаруватого матеріалу

Номер патенту: 65534

Опубліковано: 15.04.2004

Автори: Бученен Рональд Елсверс, Феррі Луіс Антоні, Баратукі Джеймс Лін, Рітц Ленні Дін

Формула / Реферат

1. Унітарна ущільнювальна прокладка для розділення щонайменше двох протилежних панельних елементів і герметизації газового простору, що знаходиться між ними, для утворення ізольованої панельної конструкції, що містить щонайменше одну клеючу плівку, безперервну вздовж довжини унітарної ущільнювальної прокладки, з щонайменше двома протилежними липкими поверхнями щонайменше один заповнювач, безперервний по вказаній довжині і між щонайменше двома протилежними липкими поверхнями і щонайменше один прокладний елемент, безперервний вздовж довжини унітарної ущільнювальної прокладки, частково або повністю закладений у вказаний заповнювач, який має ширину, більшу за товщину, або щонайменше один вигин або їх сполучення для забезпечення вдвоє більшої жорсткості до стискаючого навантаження, що прикладається вздовж ширини, а не вздовж товщини, причому клеюча плівка має склад, відмінний від складу заповнювача.

2. Унітарна ущільнювальна прокладка за п. 1, яка відрізняється тим, що містить від близько 5 до близько 50 ваг. % сикативу, вибраного з молекулярного сита, цеоліту, силікагелю, окису кальцію або активованого окису алюмінію або їх сполучення, і тим, що щонайменше один заповнювач має щонайменше на 2 ваг. % більше сикативу, ніж клеюча плівка в розрахунку на вагу заповнювача і склеювальної плівки.

3. Унітарна ущільнювальна прокладка за п. 2, яка відрізняється тим, що заповнювач містить полімер на основі ізобутилену і пластифікатор.

4. Складена конструкція, яка містить щонайменше перший і другий прозорі або напівпрозорі панельні елементи, що мають супротивні, по суті, паралельні поверхні, які розміщені, взагалі, на обмеженій відстані один від одного, і унітарну ущільнювальну прокладку, розміщену, взагалі, по периферіях першого і другого елементів в фізичному контакті з супротивними поверхнями вказаних елементів, при цьому унітарна ущільнювальна прокладка містить щонайменше одну поздовжню клеючу плівку в фізичному контакті із вказаними першим і другим елементами або щонайменше одну плівку, яка стикається щонайменше з першим елементом, і другу плівку, яка стикається, щонайменше з другим елементом щонайменше один поздовжній заповнювач, розміщений між щонайменше однією клеючою плівкою щонайменше один поздовжній прокладний елемент, по суті, перпендикулярний до площин, утворених першим і другим елементами, і який має ширину, що менша або дорівнює вказаній обмеженій відстані, при цьому щонайменше один прокладний елемент виконаний таким, який згинається перпендикулярно до його ширини, простягається, по суті, по довжині унітарної ущільнювальної прокладки і приклеєний до щонайменше одного поздовжнього заповнювача і частково або повністю закладений в нього, причому клеюча плівка унітарноі ущільнювальної прокладки по складу відрізняється від щонайменше одного заповнювача, а щонайменше частина поздовжнього заповнювача розміщена між прокладним елементом і газовим простором, обмеженим першим і другим елементами і унітарною ущільнювальною прокладкою.

5. Складена конструкція за п. 4, яка відрізняється тим, що клеюча плівка має більшу процентну місткість смоли для підвищення клейкості, ніж щонайменше один заповнювач, і в якій смола для підвищення клейкості має середньочислову молекулярну масу меншу за 10000.

6. Складена конструкція за п. 5, яка відрізняється тим, що клеюча плівка має від близько 2 до близько 50 ваг. % речовини для підвищення клейкості щонайменше один заповнювач має менше 20 ваг. % речовини для підвищення клейкості, і ваговий процентний вміст речовини для підвищення клейкості щонайменше однієї клеючої речовини щонайменше на 2 ваг. % більше, ніж в щонайменше одному заповнювачі.

7. Складена конструкція за п. 4, яка відрізняється тим, що ваговий процентний вміст сикативу в щонайменше одному заповнювачі більший, ніж в клеючій плівці.

8. Складена конструкція за п. 7, яка відрізняється тим, що щонайменше один заповнювач має від близько 5 до близько 50 ваг. % сикативу щонайменше одна клеюча плівка має менше 12 ваг. % сикативу, і ваговий процентний вміст сикативу в щонайменше одному заповнювачі щонайменше на 2 ваг. % більший, ніж в клеючій плівці.

9. Складена конструкція за п. 4, яка відрізняється тим, що клеюча плівка має більший модуль пружності, ніж заповнювач.

10. Складена конструкція за п. 4, яка відрізняється тим, що заповнювач має більший модуль пружності, ніж клеюча плівка.

11. Складена конструкція за п. 4, яка відрізняється тим, що унітарна ущільнювальна прокладка додатково містить перегороджувальну плівку в безпосередньому фізичному контакті з простором між першим і другим панельними елементами в унітарній ущільнювальній прокладці і в безперервному контакті по внутрішніх периферіях, утворених унітарною ущільнювальною прокладкою і першим і другим панельними елементами.

12. Складена конструкція за п. 11, яка відрізняється тим, що перегороджувальна плівка виконана діючою як перепони для летючих речовин в щонайменше одному або більшій кількості заповнювачів від їхнього переходу в герметизований простір.

13. Складена конструкція за п. 11, яка відрізняється тим, що перегороджувальна плівка при ультрафіолетовому опромінюванні має загальний вміст летючих органічних речовин менший, ніж унітарна ущільнювальна прокладка без перегороджувальної плівки.

14. Складена конструкція за п. 4, яка відрізняється тим, що щонайменше, одна клеюча плівка містить полімерний матеріал, який має початкову температуру склування щонайменше на 5°С меншу, ніж початкова температура склування щонайменше одного заповнювача.

15. Складена конструкція за п. 4, яка відрізняється тим, що сукупна теплопровідність щонайменше одного заповнювача складає щонайменше на 10 % менше, ніж теплопровідність склеювальної плівки.

16. Складена конструкція за п. 4, яка відрізняється тим, що клеюча плівка виконана такою, що твердне за умов, при яких не твердне щонайменше один заповнювач.

17. Складена конструкція за п. 4, яка відрізняється тим, що щонайменше один прокладний елемент виконаний у вигляді металічного прокладного елемента, гофрованого по його довжині.

18. Складена конструкція за п. 4, яка відрізняється тим, що щонайменше один прокладний елемент виконаний з пластмаси, паперу, гуми або їх сполучення.

19. Складена конструкція за п. 4, яка відрізняється тим, що щонайменше один прокладний елемент виконаний з гофрованого шаруватого матеріалу з металу з папером, пластмасою або гумою.

20. Складена конструкція за п. 4, яка відрізняється тим, що заповнювач містить спінений полімерний матеріал.

21. Складена конструкція за п. 4, яка відрізняється тим, що клеюча плівка містить полімер на основі ізобутилену.

22. Складена конструкція за п. 4, яка відрізняється тим, що щонайменше один заповнювач містить полімер на основі ізобутилену.

23. Складена конструкція за п. 21, яка відрізняється тим, що щонайменше один заповнювач містить полімер на основі ізобутилену.

24. Складена конструкція за п. 21, яка відрізняється тим, що прокладний елемент містить гофровану металічну стрічку.

25. Складена конструкція за п. 21, яка відрізняється тим, що полімер на основі ізобутилену складає щонайменше 20 ваг. % полімерів клеючої плівки.

26. Складена конструкція, яка містить щонайменше перший і другий прозорий або напівпрозорий панельні елементи, які мають супротивні паралельні поверхні, розміщені на обмеженій відстані один від одного, і унітарну ущільнювальну прокладку, розміщену, взагалі, по периферіях першого і другого елементів в фізичному контакті з супротивними поверхнями елементів, при цьому ущільнювальна прокладка містить щонайменше одну клеючу плівку, безперервну вздовж довжини ущільнювальної прокладки в фізичному контакті з першим і другим елементами, або, яка стикається щонайменше з першим елементом, і другу клеючу плівку, яка стикається щонайменше з другим елементом, щонайменше один заповнювач, розміщений між щонайменше однією клеючою плівкою, і щонайменше один прокладний елемент, безперервний по довжині унітарної ущільнювальної прокладки, який має максимальну жорсткість у площині, по суті, перпендикулярній до площин, утворених першим і другим елементами, при цьому щонайменше один прокладний елемент приклеєний до щонайменше одного заповнювача, частково або повністю закладений в нього, щонайменше одна клеюча плівка по складу відрізняється від заповнювача і забезпечує збільшення числа циклів до руйнування унітарної ущільнювальної прокладки на коефіцієнт, що дорівнює щонайменше 1, 25, при циклах в руйнуванні, проти порівнювальноі унітарної ущільнювальної прокладки, яка має аналогічний прокладний елемент і заповнювач, при цьому клеюча плівка в порівняльній унітарній ущільнювальній прокладці по складу однакова з заповнювачем.

27. Складена конструкція за п. 26, яка відрізняється тим, що клеюча плівка в вагових процентах містить речовини для підвищення клейкості і підсилювача адгезії до скла в більшій кількості, ніж заповнювач.

28. Складена конструкція за п. 27, яка відрізняється тим, що коефіцієнт збільшення кількості циклів до зруйнування проти порівняльної ущільнювальної прокладки складає щонайменше 2,0, при цьому клеюча плівка має речовини для підвищення клейкості щонайменше на 2 ваг. % більше і підсилювача адгезії до скла щонайменше на 0,25 ваг. % більше, ніж заповнювач.

29. Складена конструкція за п. 23, яка відрізняється тим, що клеюча плівка має речовини для підвищення клейкості щонайменше на 5 ваг. % більше і підсилювача адгезії до скла щонайменше на 0,50 ваг. % більше, ніж заповнювач, при цьому як підсилювач адгезії до скла використовано силанові сполуки.

30. Багатоканальна екструзійна головка для формування гнучкого шаруватого матеріалу, який має поздовжній гофрований прокладний елемент, що містить одиночну екструзійну головку, яка має канал для заповнювача для прийняття заповнювача і поздовжнього гофрованого прокладного елемента, при цьому канал для заповнювача має стінки, які сходяться, і головка має внутрішні формуючі поверхні, між якими розміщено отвір для екструзії заповнювача, а стінки, які сходяться, виконані з можливістю направлення заповнювача до отвору для нанесення заповнювача щонайменше на одну поверхню прокладного елемента і щонайменше часткового закладення прокладного елемента, причому внутрішні формуючі поверхні розміщені у напрямку процесу після вказаного каналу для заповнювача і мають достатню довжину для зберігання гофрованості прокладного елемента і щонайменше один живильний канал для подання полімеру в одиничну екструзійну головку для нанесення полімерного покриття щонайменше на одну поверхню заповнювача, при цьому живильний канал для подання полімеру має випускний отвір в одиночну головку, розміщений у напрямку процесу після внутрішніх формуючих поверхонь.

31. Багатоканальна екструзійна головка за п. 30, яка відрізняється тим, що кількість живильних каналів для подання полімеру дорівнює щонайменше двом, і в якій випускним отворам живильних каналів для подання полімеру надана форма для утворення покриттів, розміщених в різних поздовжніх площинах.

32. Багатоканальна екструзійна головка за п. 31, яка відрізняється тим, що випускні отвори щонайменше двох живильних каналів для подання полімеру знаходяться у напрямку процесу на однаковій відстані від каналу для заповнювача і щонайменше дві зовнішні формуючі поверхні розміщені у напрямку процесу після випускних отворів каналів для подання полімерів.

33. Багатоканальна екструзійна головка за п. 32, яка відрізняється тим, що щонайменше дві внутрішні формуючі поверхні розміщені навпроти одна одної і в якій дві з зовнішніх формуючих поверхонь розміщені навпроти одна одної.

34. Багатоканальна екструзійна головка за п. 33, яка відрізняється тим, що прокладний елемент має краї і в якій протилежні зовнішні формуючі поверхні розміщені поблизу країв поздовжнього прокладного елемента.

35. Багатоканальна екструзійна головка за п. 34, яка відрізняється тим, що зовнішні формуючі поверхні розміщені у вставці, прикріпленій до одиничної екструзійноі головки.

36. Багатоканальна екструзійна головка за п. 34, яка відрізняється тим, що кут стінки, що сходиться, каналу для заповнювача з поздовжньою віссю вказаного каналу для заповнювача складає, від близько 35 до близько 50 градусів, один або більша кількість живильних каналів мають кут з поздовжньою віссю каналів для заповнювача, який більший, ніж вказаний кут сходження каналу для заповнювача, і довжина внутрішніх формуючих поверхонь дорівнює від близько 3,18 до близько 11,11 мм.

Текст

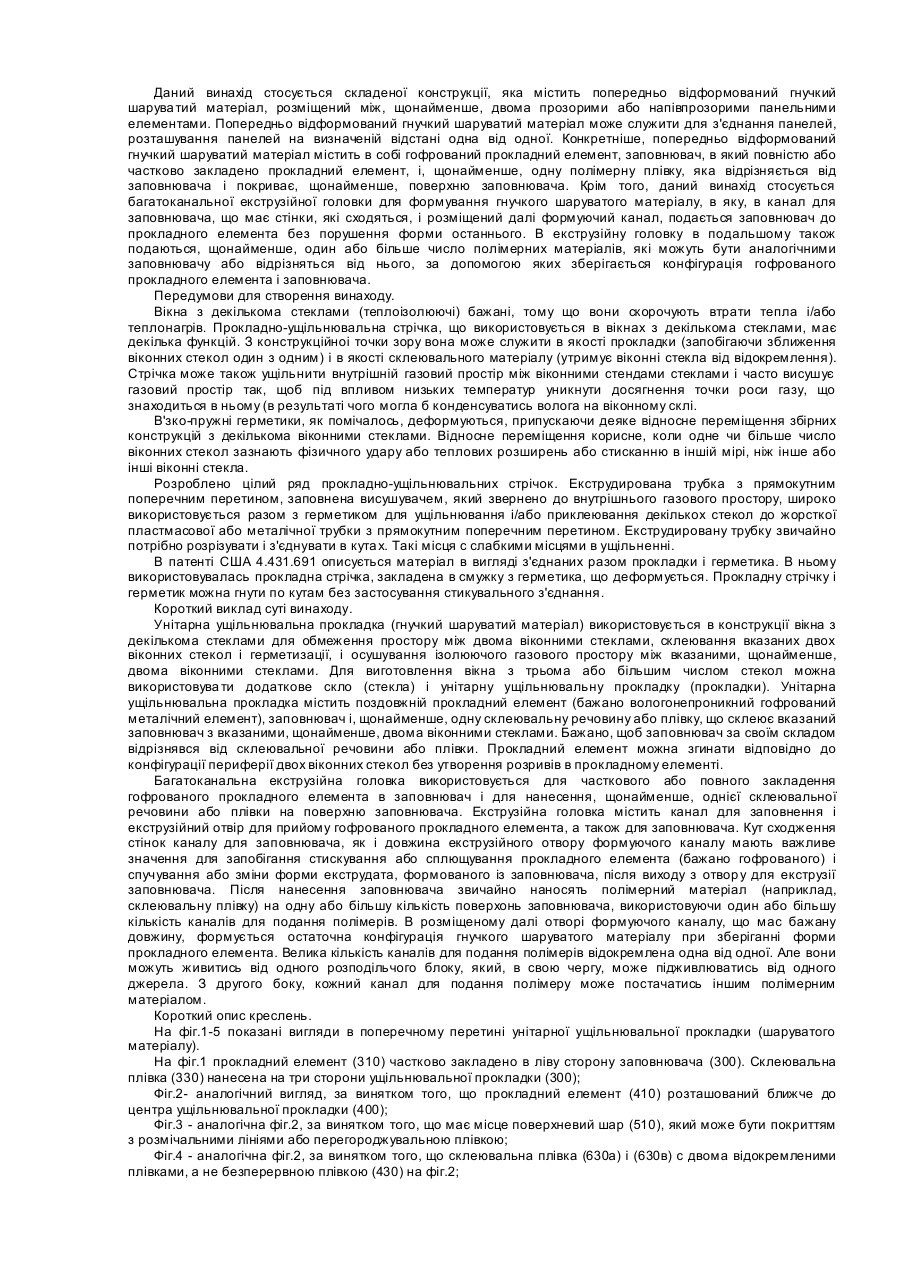

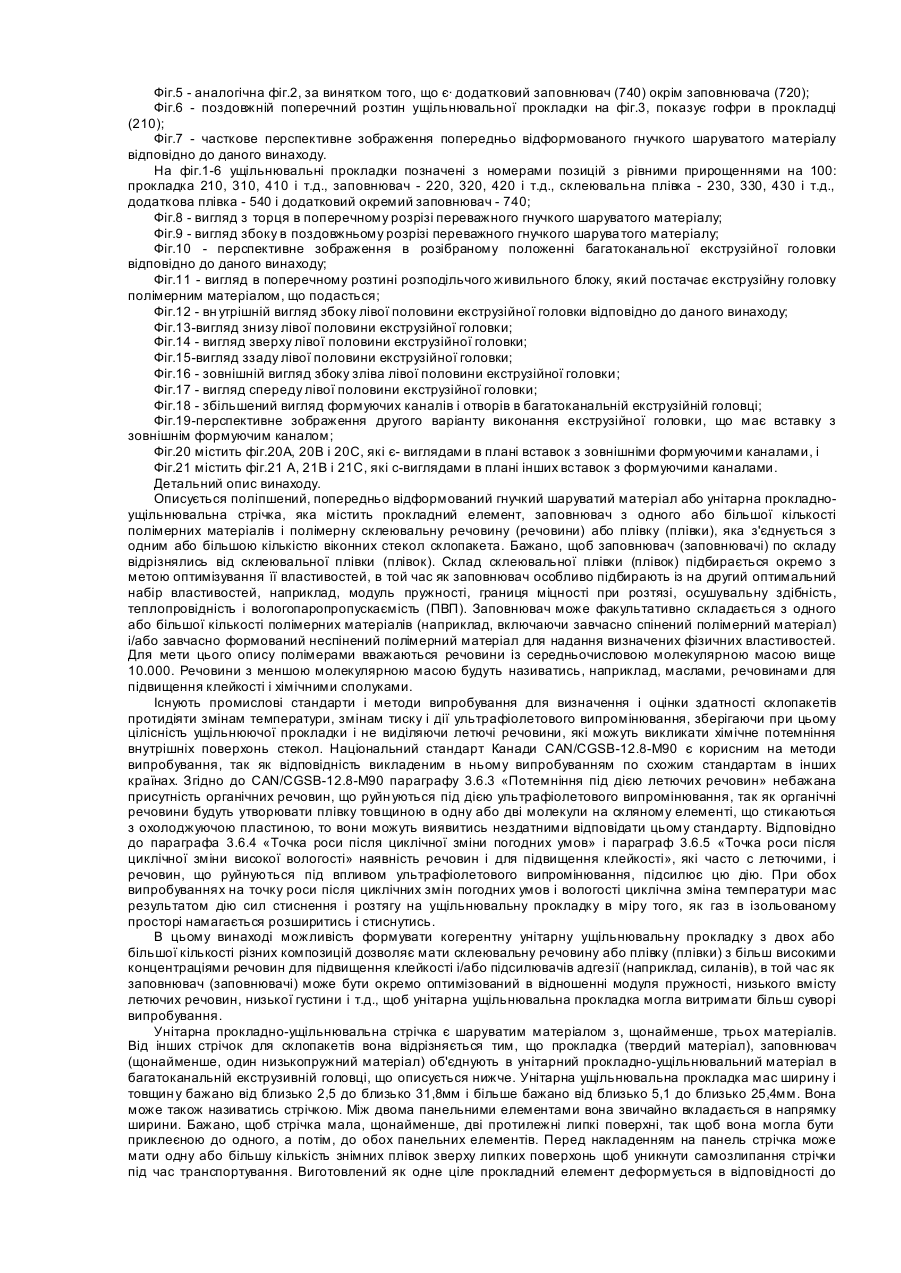

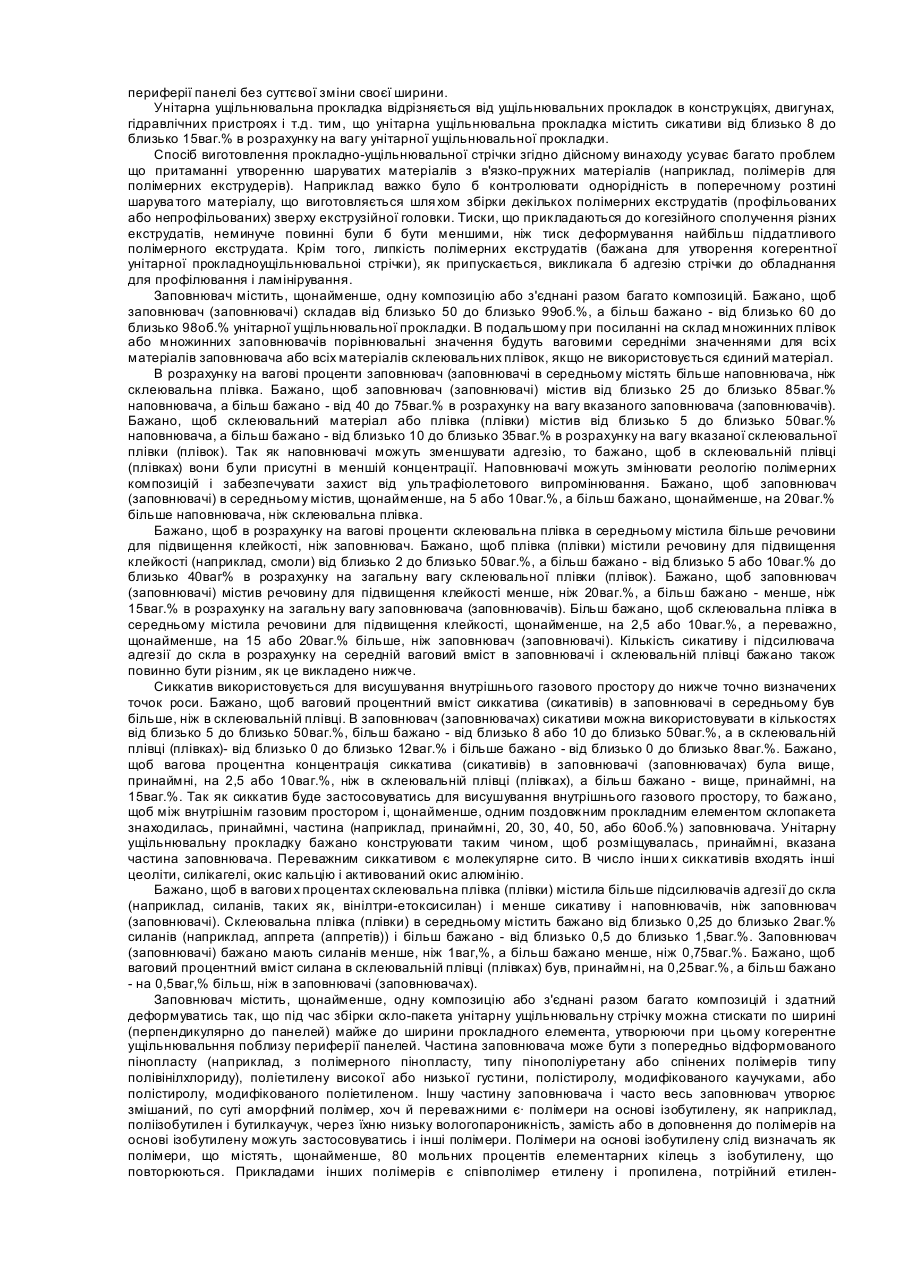

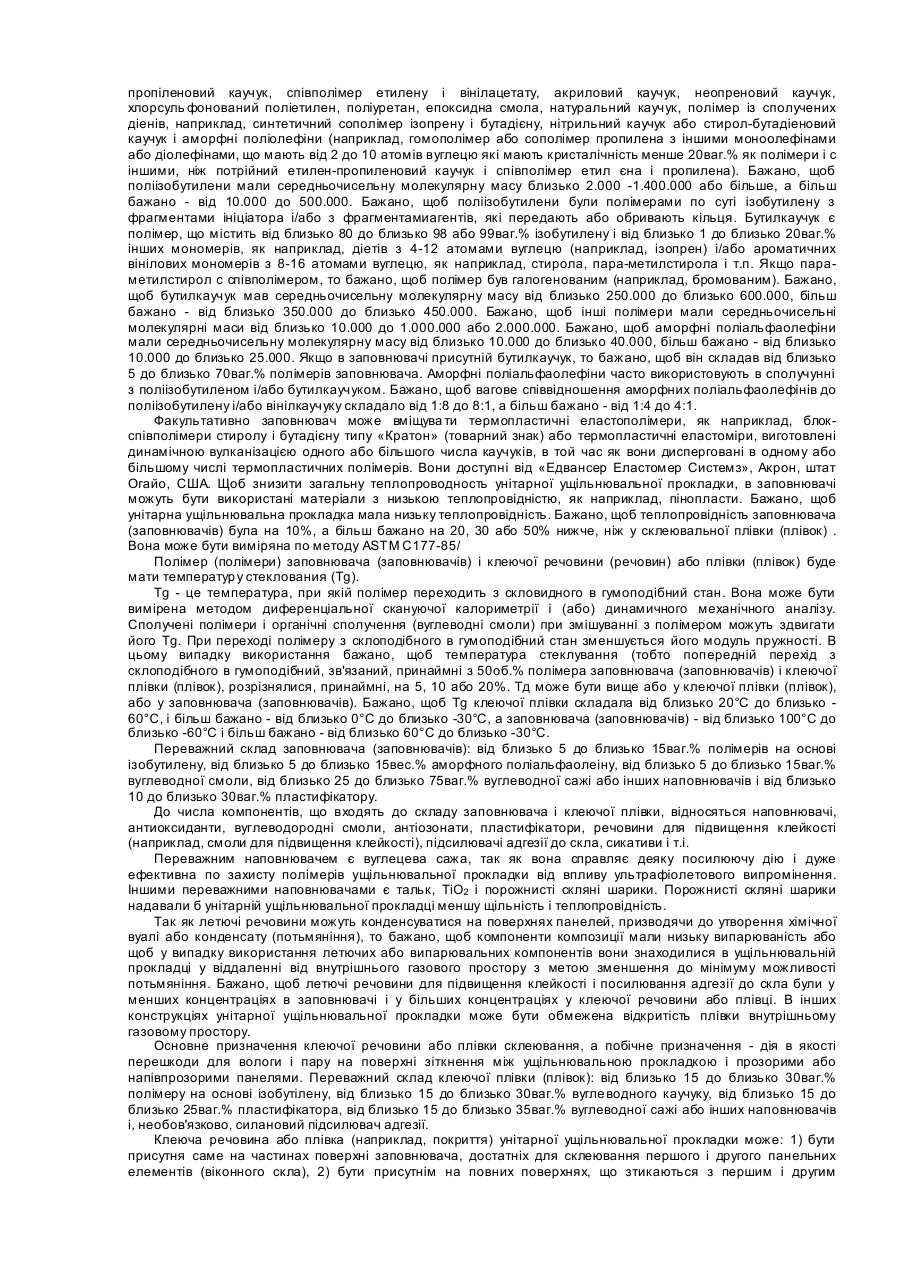

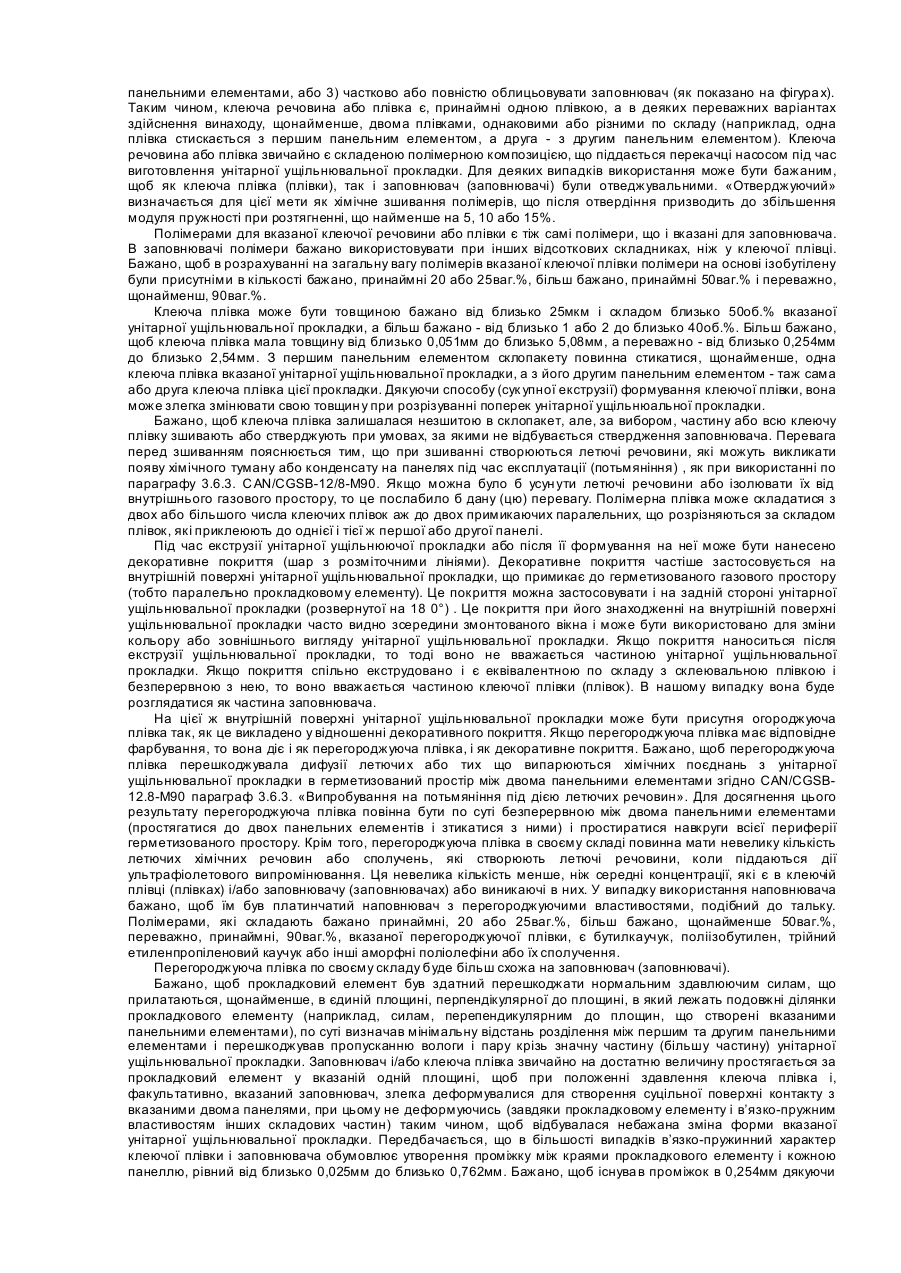

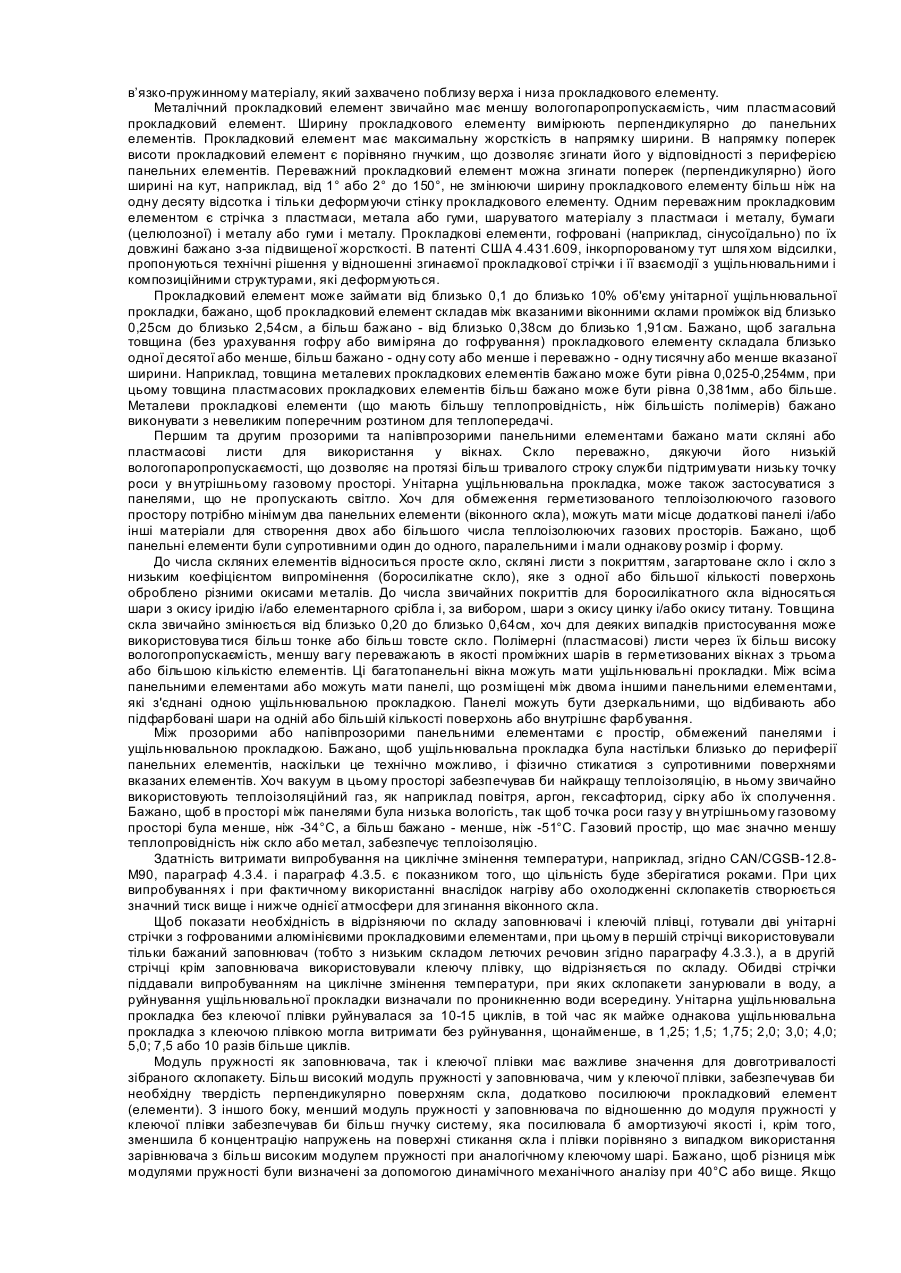

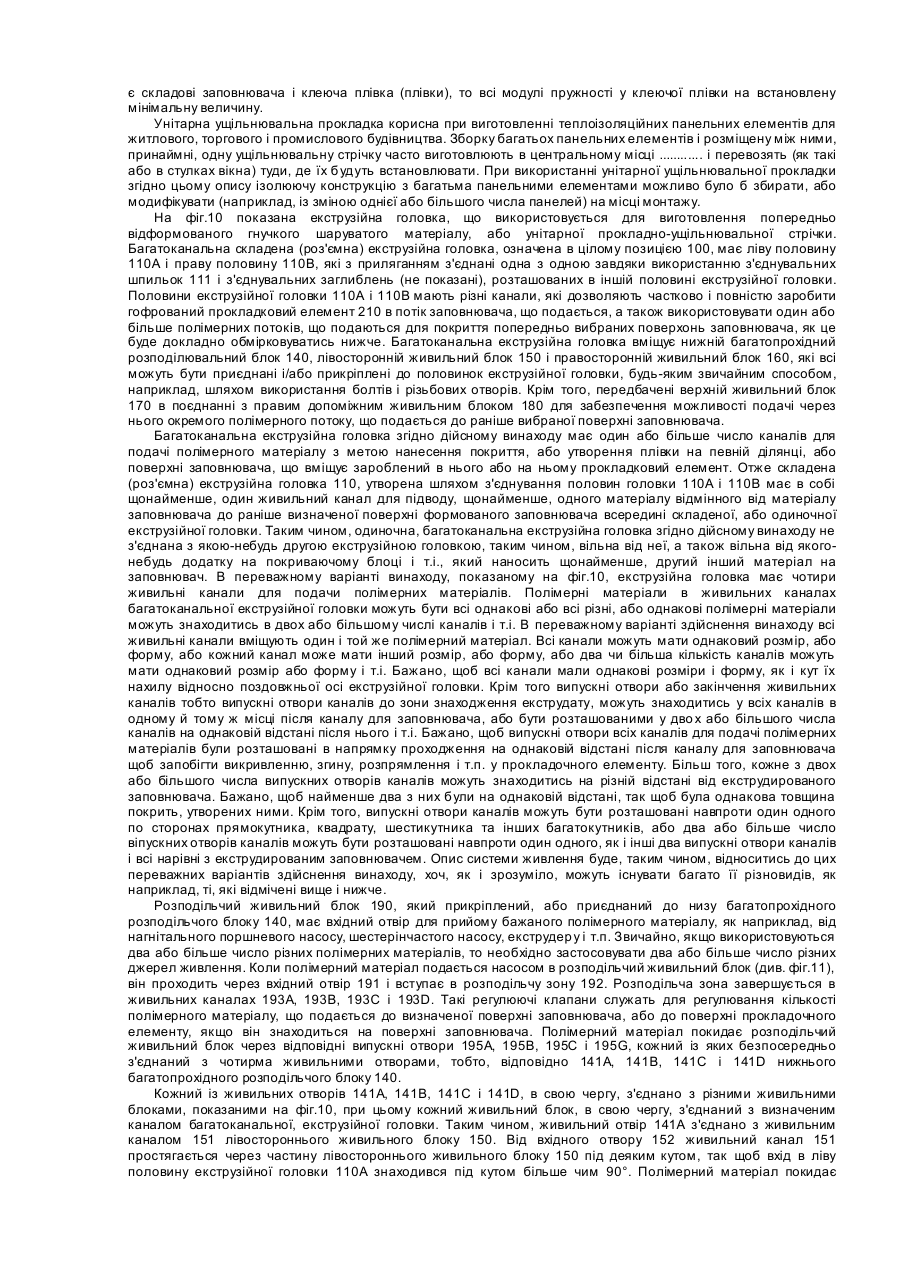

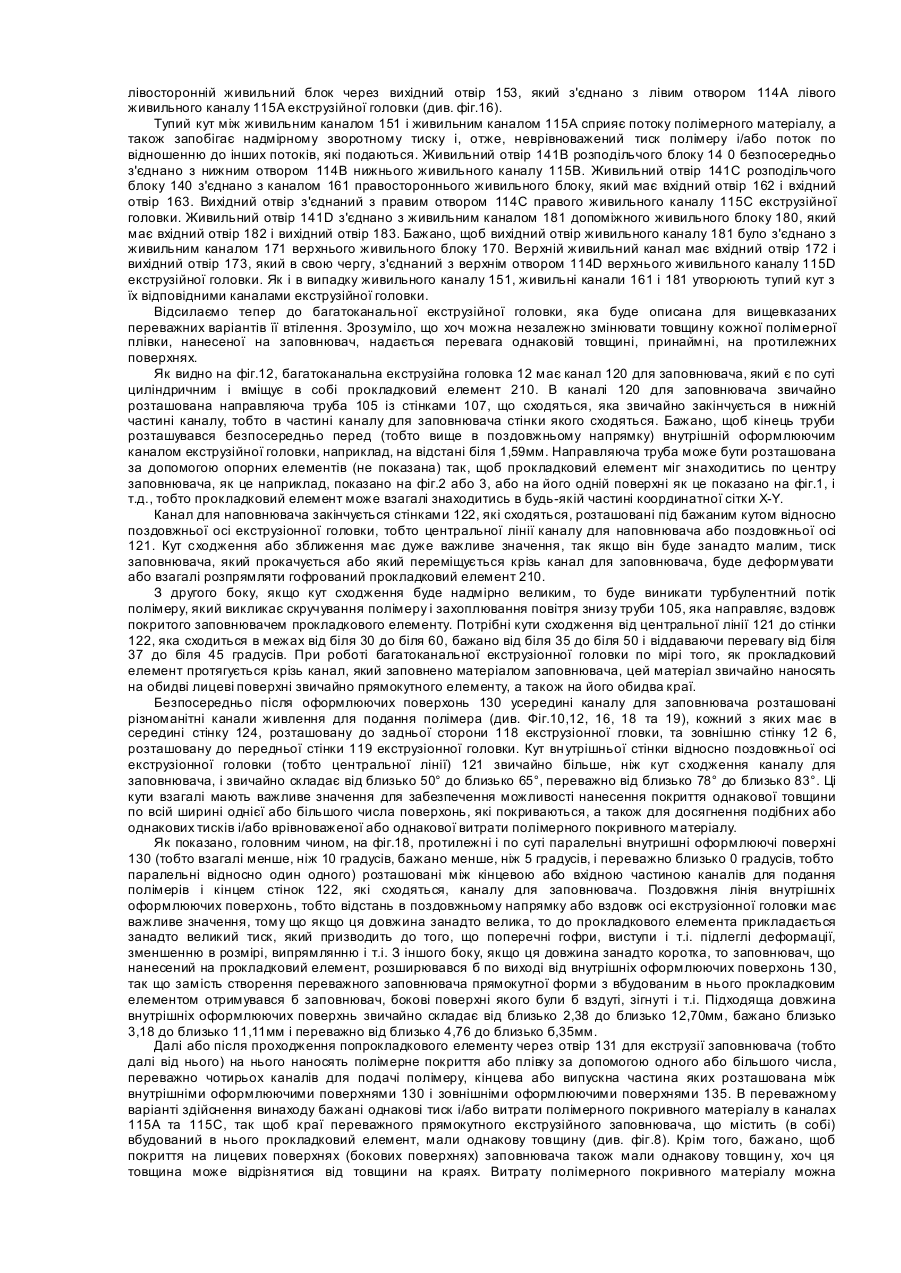

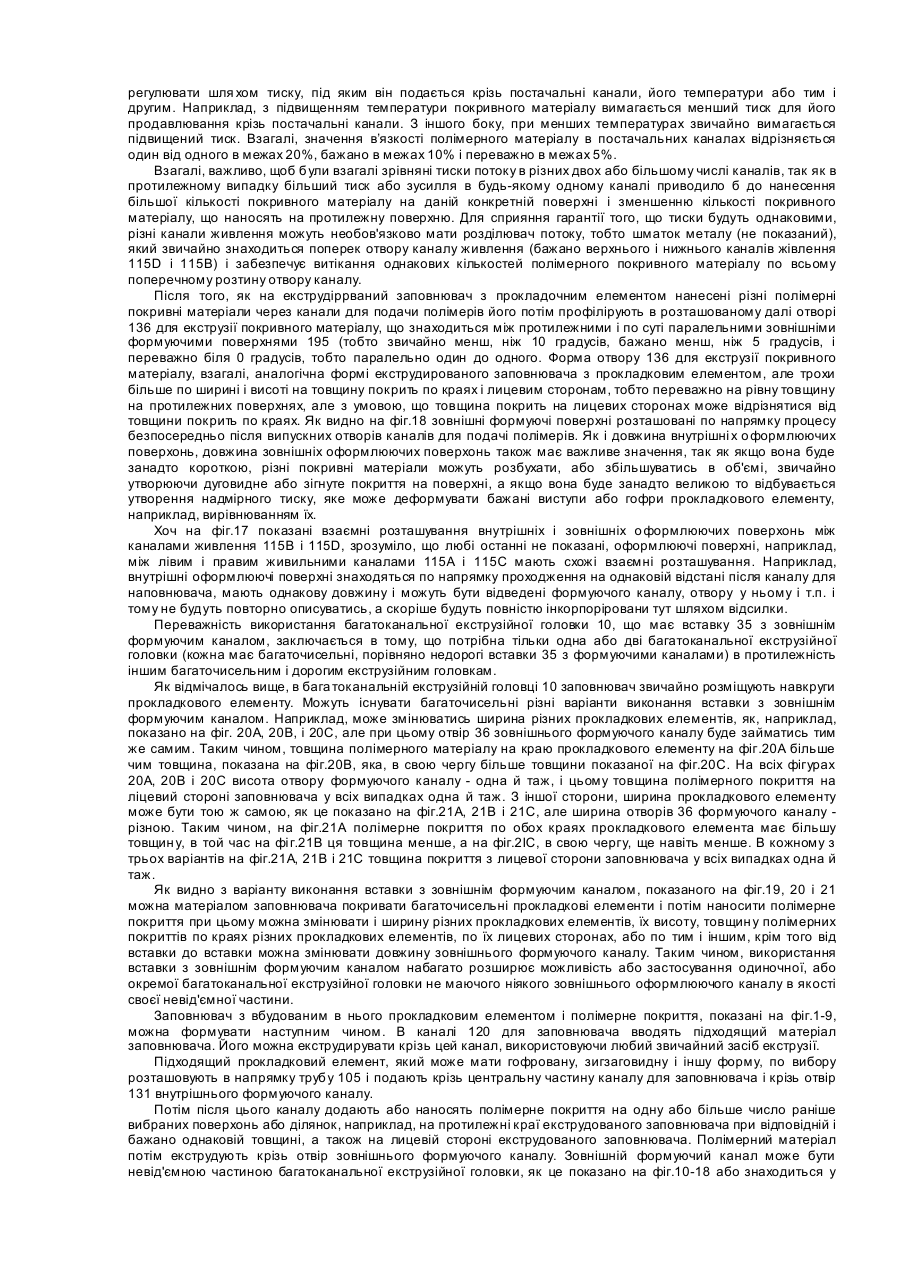

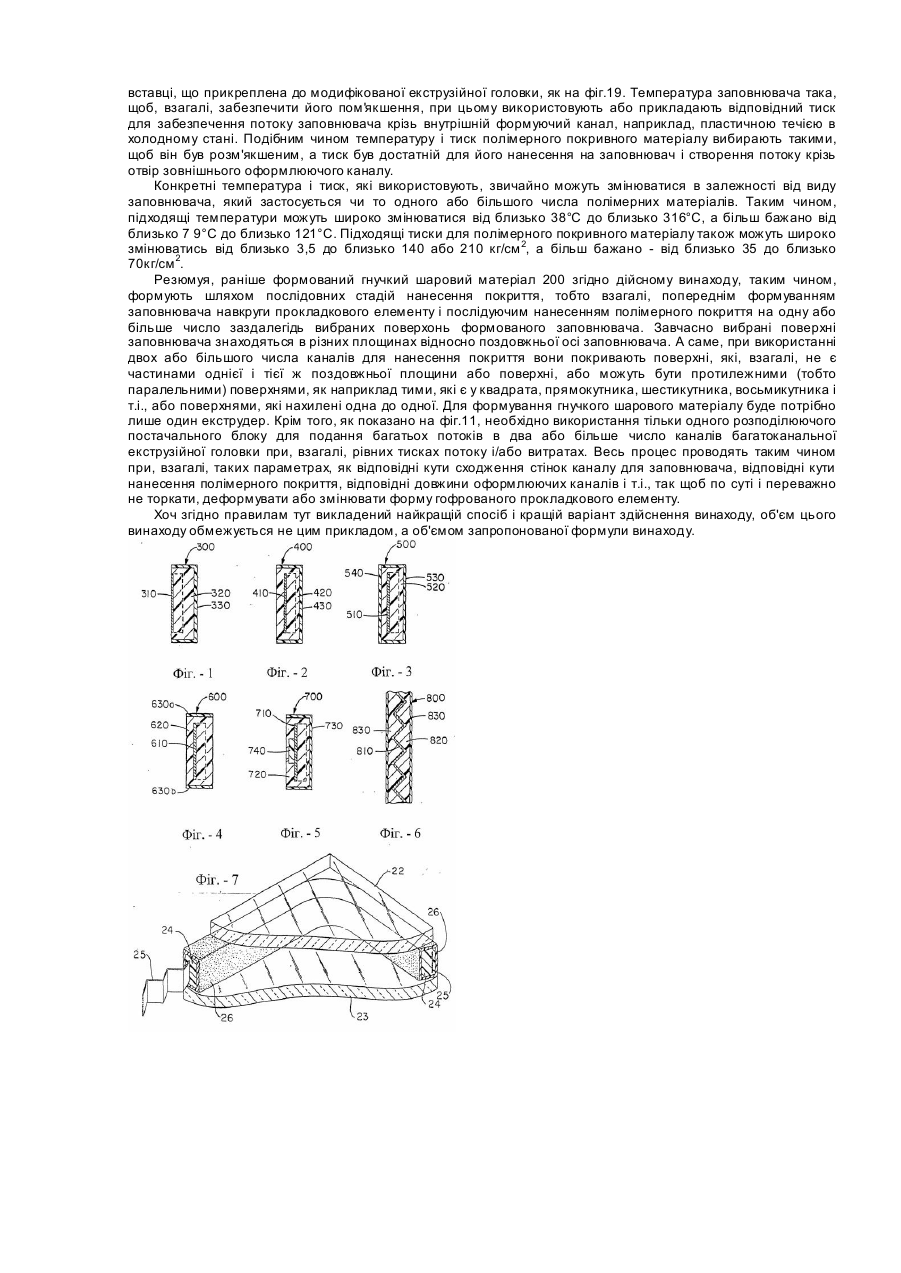

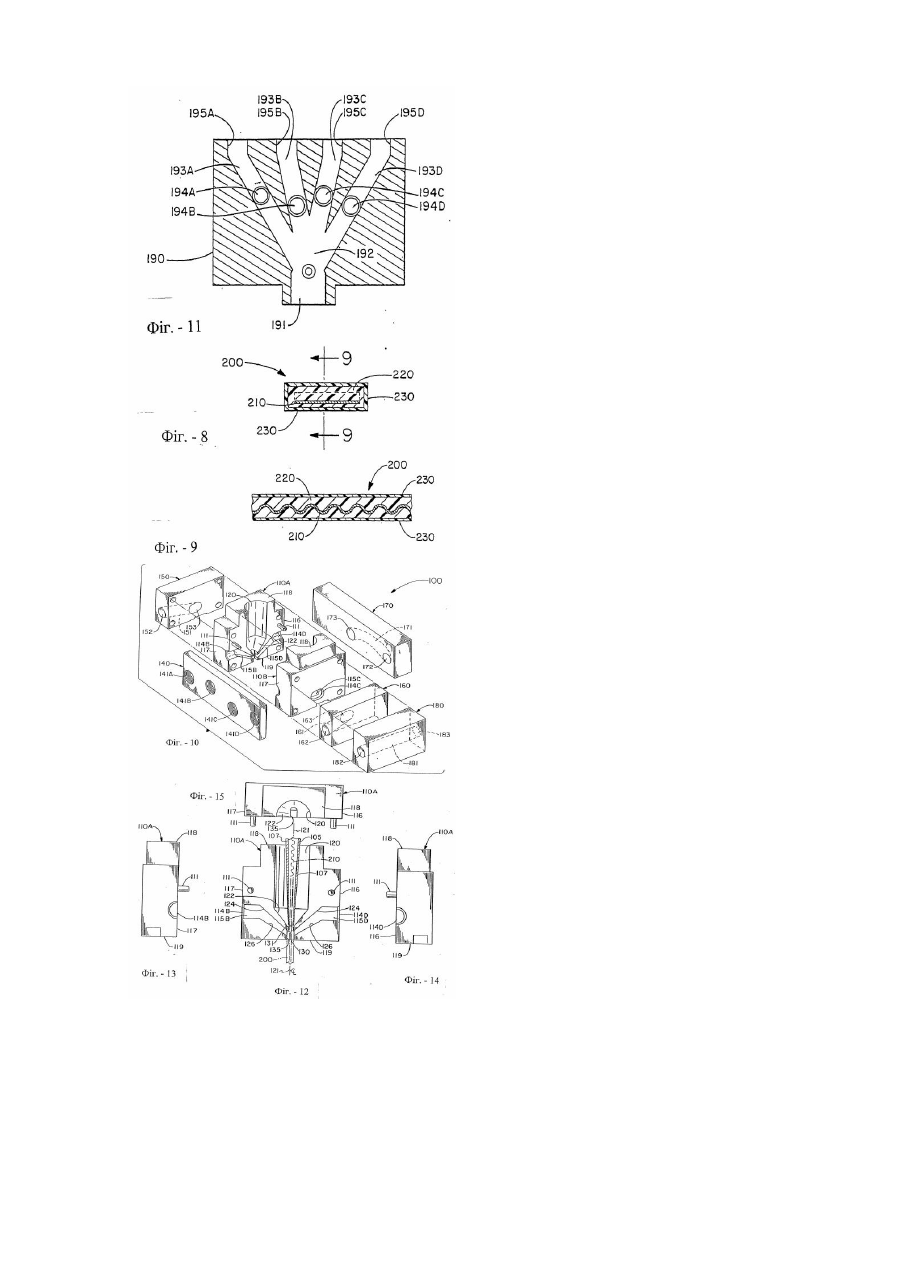

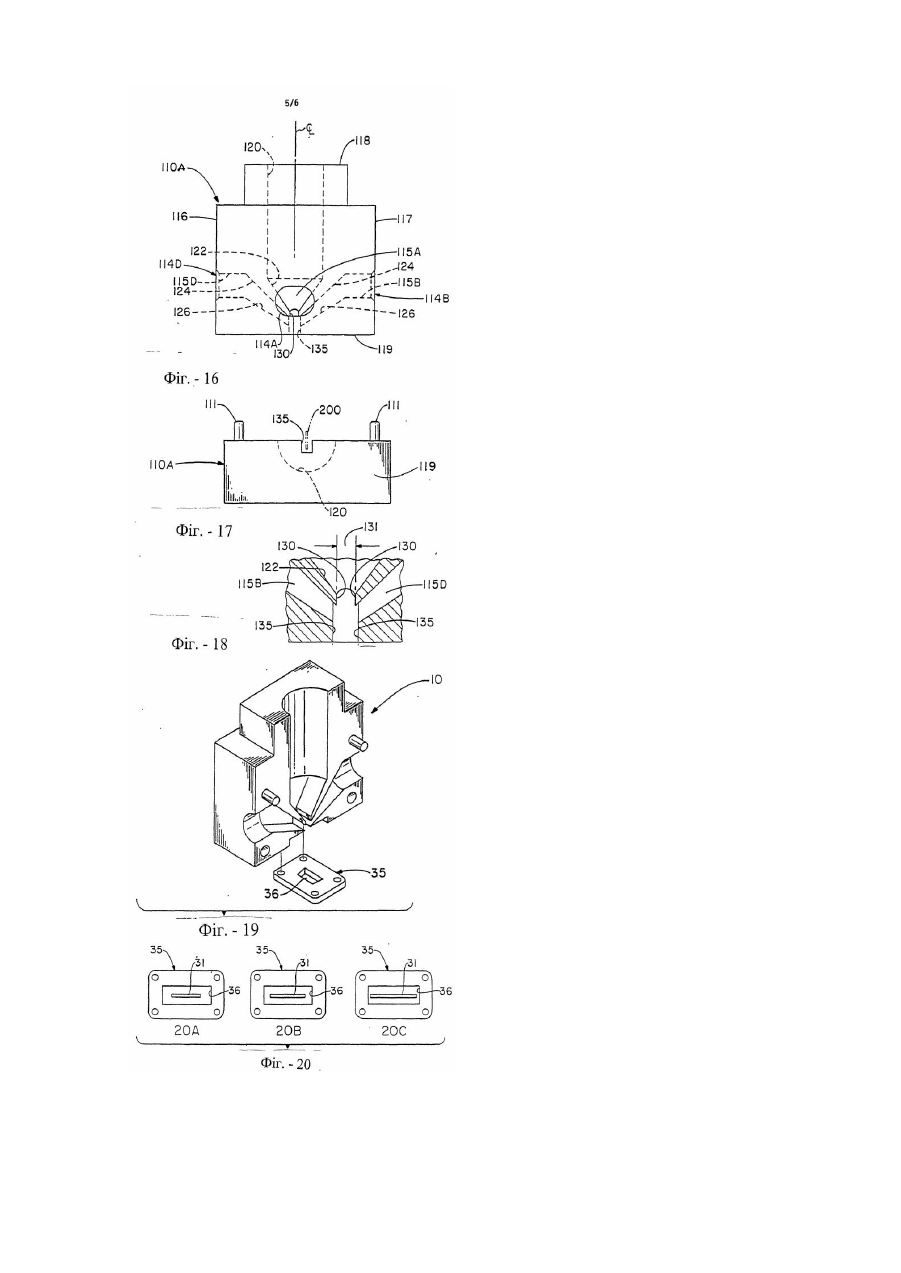

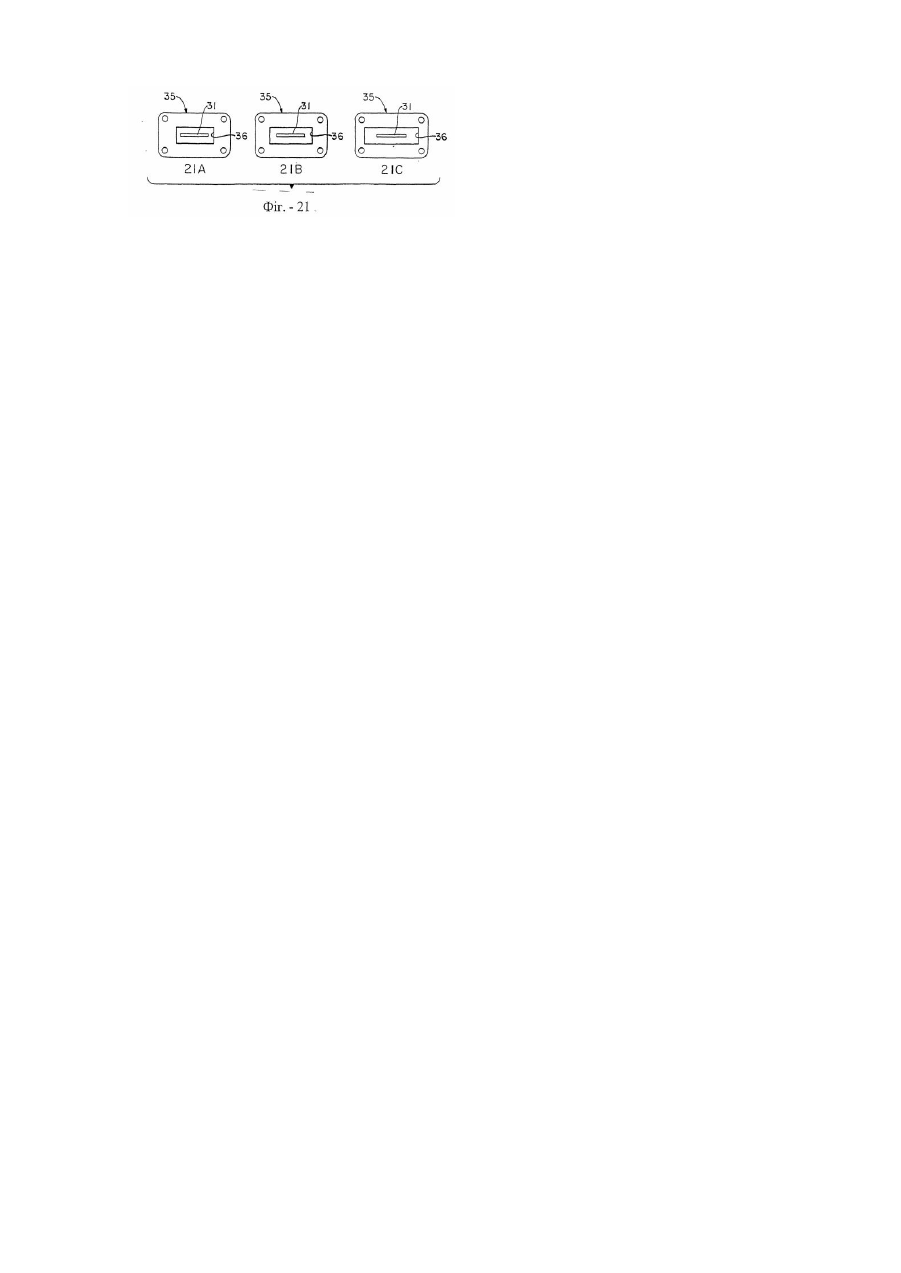

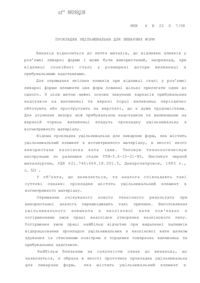

Даний винахід стосується складеної конструкції, яка містить попередньо відформований гнучкий шарува тий матеріал, розміщений між, щонайменше, двома прозорими або напівпрозорими панельними елементами. Попередньо відформований гнучкий шаруватий матеріал може служити для з'єднання панелей, розташування панелей на визначеній відстані одна від одної. Конкретніше, попередньо відформований гнучкий шаруватий матеріал містить в собі гофрований прокладний елемент, заповнювач, в який повністю або частково закладено прокладний елемент, і, щонайменше, одну полімерну плівку, яка відрізняється від заповнювача і покриває, щонайменше, поверхню заповнювача. Крім того, даний винахід стосується багатоканальної екструзійної головки для формування гнучкого шаруватого матеріалу, в яку, в канал для заповнювача, що має стінки, які сходяться, і розміщений далі формуючий канал, подається заповнювач до прокладного елемента без порушення форми останнього. В екструзійну головку в подальшому також подаються, щонайменше, один або більше число полімерних матеріалів, які можуть бути аналогічними заповнювачу або відрізняться від нього, за допомогою яких зберігається конфігурація гофрованого прокладного елемента і заповнювача. Передумови для створення винаходу. Вікна з декількома стеклами (теплоізолюючі) бажані, тому що вони скорочують втрати тепла і/або теплонагрів. Прокладно-ущільнювальна стрічка, що використовується в вікнах з декількома стеклами, має декілька функцій. З конструкційноі точки зору вона може служити в якості прокладки (запобігаючи зближення віконних стекол один з одним) і в якості склеювального матеріалу (утримує віконні стекла від відокремлення). Стрічка може також ущільнити внутрішній газовий простір між віконними стендами стеклами і часто висушує газовий простір так, щоб під впливом низьких температур уникнути досягнення точки роси газу, що знаходиться в ньому (в результаті чого могла б конденсуватись волога на віконному склі. В'зко-пружні герметики, як помічалось, деформуються, припускаючи деяке відносне переміщення збірних конструкцій з декількома віконними стеклами. Відносне переміщення корисне, коли одне чи більше число віконних стекол зазнають фізичного удару або теплових розширень або стисканню в іншій мірі, ніж інше або інші віконні стекла. Розроблено цілий ряд прокладно-ущільнювальних стрічок. Екструдирована трубка з прямокутним поперечним перетином, заповнена висушувачем, який звернено до внутрішнього газового простору, широко використовується разом з герметиком для ущільнювання і/або приклеювання декількох стекол до жорсткої пластмасової або металічної трубки з прямокутним поперечним перетином. Екструдировану трубку звичайно потрібно розрізувати і з'єднувати в кутах. Такі місця с слабкими місцями в ущільненні. В патенті США 4.431.691 описується матеріал в вигляді з'єднаних разом прокладки і герметика. В ньому використовувалась прокладна стрічка, закладена в смужку з герметика, що деформується. Прокладну стрічку і герметик можна гнути по кутам без застосування стикувального з'єднання. Короткий виклад суті винаходу. Унітарна ущільнювальна прокладка (гнучкий шаруватий матеріал) використовується в конструкції вікна з декількома стеклами для обмеження простору між двома віконними стеклами, склеювання вказаних двох віконних стекол і герметизації, і осушування ізолюючого газового простору між вказаними, щонайменше, двома віконними стеклами. Для виготовлення вікна з трьома або більшим числом стекол можна використовува ти додаткове скло (стекла) і унітарну ущільнювальну прокладку (прокладки). Унітарна ущільнювальна прокладка містить поздовжній прокладний елемент (бажано вологонепроникний гофрований металічний елемент), заповнювач і, щонайменше, одну склеювальну речовину або плівку, що склеює вказаний заповнювач з вказаними, щонайменше, двома віконними стеклами. Бажано, щоб заповнювач за своїм складом відрізнявся від склеювальної речовини або плівки. Прокладний елемент можна згинати відповідно до конфігурації периферії двох віконних стекол без утворення розривів в прокладному елементі. Багатоканальна екструзійна головка використовується для часткового або повного закладення гофрованого прокладного елемента в заповнювач і для нанесення, щонайменше, однієї склеювальної речовини або плівки на поверхню заповнювача. Екструзійна головка містить канал для заповнення і екструзійний отвір для прийому гофрованого прокладного елемента, а також для заповнювача. Кут сходження стінок каналу для заповнювача, як і довжина екструзійного отвору формуючого каналу мають важливе значення для запобігання стискування або сплющування прокладного елемента (бажано гофрованого) і спучування або зміни форми екструдата, формованого із заповнювача, після виходу з отвор у для екструзії заповнювача. Після нанесення заповнювача звичайно наносять полімерний матеріал (наприклад, склеювальну плівку) на одну або більшу кількість поверхонь заповнювача, використовуючи один або більшу кількість каналів для подання полімерів. В розміщеному далі отворі формуючого каналу, що мас бажану довжину, формується остаточна конфігурація гнучкого шаруватого матеріалу при зберіганні форми прокладного елемента. Велика кількість каналів для подання полімерів відокремлена одна від одної. Але вони можуть живитись від одного розподільчого блоку, який, в свою чергу, може підживлюватись від одного джерела. З другого боку, кожний канал для подання полімеру може постачатись іншим полімерним матеріалом. Короткий опис креслень. На фіг.1-5 показані вигляди в поперечному перетині унітарної ущільнювальної прокладки (шаруватого матеріалу). На фіг.1 прокладний елемент (310) частково закладено в ліву сторону заповнювача (300). Склеювальна плівка (330) нанесена на три сторони ущільнювальної прокладки (300); Фіг.2- аналогічний вигляд, за винятком того, що прокладний елемент (410) розташований ближче до центра ущільнювальної прокладки (400); Фіг.3 - аналогічна фіг.2, за винятком того, що має місце поверхневий шар (510), який може бути покриттям з розмічальними лініями або перегороджувальною плівкою; Фіг.4 - аналогічна фіг.2, за винятком того, що склеювальна плівка (630а) і (630в) с двома відокремленими плівками, а не безперервною плівкою (430) на фіг.2; Фіг.5 - аналогічна фіг.2, за винятком того, що є· додатковий заповнювач (740) окрім заповнювача (720); Фіг.6 - поздовжній поперечний розтин ущільнювальної прокладки на фіг.3, показує гофри в прокладці (210); Фіг.7 - часткове перспективне зображення попередньо відформованого гнучкого шаруватого матеріалу відповідно до даного винаходу. На фіг.1-6 ущільнювальні прокладки позначені з номерами позицій з рівними прирощеннями на 100: прокладка 210, 310, 410 і т.д., заповнювач - 220, 320, 420 і т.д., склеювальна плівка - 230, 330, 430 і т.д., додаткова плівка - 540 і додатковий окремий заповнювач - 740; Фіг.8 - вигляд з торця в поперечному розрізі переважного гнучкого шаруватого матеріалу; Фіг.9 - вигляд збоку в поздовжньому розрізі переважного гнучкого шарува того матеріалу; Фіг.10 - перспективне зображення в розібраному положенні багатоканальної екструзійної головки відповідно до даного винаходу; Фіг.11 - вигляд в поперечному розтині розподільчого живильного блоку, який постачає екструзійну головку полімерним матеріалом, що подасться; Фіг.12 - вн утрішній вигляд збоку лівої половини екструзійної головки відповідно до даного винаходу; Фіг.13-вигляд знизу лівої половини екструзійної головки; Фіг.14 - вигляд зверху лівої половини екструзійної головки; Фіг.15-вигляд ззаду лівої половини екструзійної головки; Фіг.16 - зовнішній вигляд збоку зліва лівої половини екструзійної головки; Фіг.17 - вигляд спереду лівої половини екструзійної головки; Фіг.18 - збільшений вигляд формуючих каналів і отворів в багатоканальній екструзійній головці; Фіг.19-перспективне зображення другого варіанту виконання екструзійної головки, що має вставку з зовнішнім формуючим каналом; Фіг.20 містить фіг.20А, 20В і 20С, які є- виглядами в плані вставок з зовнішніми формуючими каналами, і Фіг.21 містить фіг.21 А, 21В і 21С, які с-виглядами в плані інших вставок з формуючими каналами. Детальний опис винаходу. Описується поліпшений, попередньо відформований гнучкий шаруватий матеріал або унітарна прокладноущільнювальна стрічка, яка містить прокладний елемент, заповнювач з одного або більшої кількості полімерних матеріалів і полімерну склеювальну речовину (речовини) або плівку (плівки), яка з'єднується з одним або більшою кількістю віконних стекол склопакета. Бажано, щоб заповнювач (заповнювачі) по складу відрізнялись від склеювальної плівки (плівок). Склад склеювальної плівки (плівок) підбирається окремо з метою оптимізування її властивостей, в той час як заповнювач особливо підбирають із на другий оптимальний набір властивостей, наприклад, модуль пружності, границя міцності при розтязі, осушувальну здібність, теплопровідність і вологопаропропускаємість (ПВП). Заповнювач може факультативно складається з одного або більшої кількості полімерних матеріалів (наприклад, включаючи завчасно спінений полімерний матеріал) і/або завчасно формований неспінений полімерний матеріал для надання визначених фізичних властивостей. Для мети цього опису полімерами вважаються речовини із середньочисловою молекулярною масою вище 10.000. Речовини з меншою молекулярною масою будуть називатись, наприклад, маслами, речовинами для підвищення клейкості і хімічними сполуками. Існують промислові стандарти і методи випробування для визначення і оцінки здатності склопакетів протидіяти змінам температури, змінам тиску і дії ультрафіолетового випромінювання, зберігаючи при цьому цілісність ущільнюючої прокладки і не виділяючи летючі речовини, які можуть викликати хімічне потемніння внутрішніх поверхонь стекол. Національний стандарт Канади CAN/CGSB-12.8-М90 є корисним на методи випробування, так як відповідність викладеним в ньому випробуванням по схожим стандартам в інших країнах. Згідно до CAN/CGSB-12.8-М90 параграфу 3.6.3 «Потемніння під дією летючих речовин» небажана присутність органічних речовин, що руйн уються під дією ультрафіолетового випромінювання, так як органічні речовини будуть утворювати плівку товщиною в одну або дві молекули на скляному елементі, що стикаються з охолоджуючою пластиною, то вони можуть виявитись нездатними відповідати цьому стандарту. Відповідно до параграфа 3.6.4 «Точка роси після циклічної зміни погодних умов» і параграф 3.6.5 «Точка роси після циклічної зміни високої вологості» наявність речовин і для підвищення клейкості», які часто с летючими, і речовин, що руйнуються під впливом ультрафіолетового випромінювання, підсилює цю дію. При обох випробуваннях на точку роси після циклічних змін погодних умов і вологості циклічна зміна температури мас результатом дію сил стиснення і розтягу на ущільнювальну прокладку в міру того, як газ в ізольованому просторі намагається розширитись і стиснутись. В цьому винаході можливість формувати когерентну унітарну ущільнювальну прокладку з двох або більшої кількості різних композицій дозволяє мати склеювальну речовину або плівку (плівки) з більш високими концентраціями речовин для підвищення клейкості і/або підсилювачів адгезії (наприклад, силанів), в той час як заповнювач (заповнювачі) може бути окремо оптимізований в відношенні модуля пружності, низького вмісту летючих речовин, низької густини і т.д., щоб унітарна ущільнювальна прокладка могла витримати більш суворі випробування. Унітарна прокладно-ущільнювальна стрічка є шаруватим матеріалом з, щонайменше, трьох матеріалів. Від інших стрічок для склопакетів вона відрізняється тим, що прокладка (твердий матеріал), заповнювач (щонайменше, один низькопружний матеріал) об'єднують в унітарний прокладно-ущільнювальний матеріал в багатоканальній екструзивній головці, що описується нижче. Унітарна ущільнювальна прокладка мас ширину і товщин у бажано від близько 2,5 до близько 31,8мм і більше бажано від близько 5,1 до близько 25,4мм. Вона може також називатись стрічкою. Між двома панельними елементами вона звичайно вкладається в напрямку ширини. Бажано, щоб стрічка мала, щонайменше, дві протилежні липкі поверхні, так щоб вона могла бути приклеєною до одного, а потім, до обох панельних елементів. Перед накладенням на панель стрічка може мати одну або більшу кількість знімних плівок зверху липких поверхонь щоб уникнути самозлипання стрічки під час транспортування. Виготовлений як одне ціле прокладний елемент деформується в відповідності до периферії панелі без суттєвої зміни своєї ширини. Унітарна ущільнювальна прокладка відрізняється від ущільнювальних прокладок в конструкціях, двигунах, гідравлічних пристроях і т.д. тим, що унітарна ущільнювальна прокладка містить сикативи від близько 8 до близько 15ваг.% в розрахунку на вагу унітарної ущільнювальної прокладки. Спосіб виготовлення прокладно-ущільнювальної стрічки згідно дійсному винаходу усуває багато проблем що притаманні утворенню шаруватих матеріалів з в'язко-пружних матеріалів (наприклад, полімерів для полімерних екструдерів). Наприклад важко було б контролювати однорідність в поперечному розтині шарува того матеріалу, що виготовляється шля хом збірки декількох полімерних екструдатів (профільованих або непрофільованих) зверху екструзійної головки. Тиски, що прикладаються до когезійного сполучення різних екструдатів, неминуче повинні були б бути меншими, ніж тиск деформування найбільш піддатливого полімерного екструдата. Крім того, липкість полімерних екструдатів (бажана для утворення когерентної унітарної прокладноущільнювальноі стрічки), як припускається, викликала б адгезію стрічки до обладнання для профілювання і ламінірування. Заповнювач містить, щонайменше, одну композицію або з'єднані разом багато композицій. Бажано, щоб заповнювач (заповнювачі) складав від близько 50 до близько 99об.%, а більш бажано - від близько 60 до близько 98об.% унітарної ущільнювальної прокладки. В подальшому при посиланні на склад множинних плівок або множинних заповнювачів порівнювальні значення будуть ваговими середніми значеннями для всіх матеріалів заповнювача або всіх матеріалів склеювальних плівок, якщо не використовується єдиний матеріал. В розрахунку на вагові проценти заповнювач (заповнювачі в середньому містять більше наповнювача, ніж склеювальна плівка. Бажано, щоб заповнювач (заповнювачі) містив від близько 25 до близько 85ваг.% наповнювача, а більш бажано - від 40 до 75ваг.% в розрахунку на вагу вказаного заповнювача (заповнювачів). Бажано, щоб склеювальний матеріал або плівка (плівки) містив від близько 5 до близько 50ваг.% наповнювача, а більш бажано - від близько 10 до близько 35ваг.% в розрахунку на вагу вказаної склеювальної плівки (плівок). Так як наповнювачі можуть зменшувати адгезію, то бажано, щоб в склеювальній плівці (плівках) вони були присутні в меншій концентрації. Наповнювачі можуть змінювати реологію полімерних композицій і забезпечувати захист від ультрафіолетового випромінювання. Бажано, щоб заповнювач (заповнювачі) в середньому містив, щонайменше, на 5 або 10ваг.%, а більш бажано, щонайменше, на 20ваг.% більше наповнювача, ніж склеювальна плівка. Бажано, щоб в розрахунку на вагові проценти склеювальна плівка в середньому містила більше речовини для підвищення клейкості, ніж заповнювач. Бажано, щоб плівка (плівки) містили речовину для підвищення клейкості (наприклад, смоли) від близько 2 до близько 50ваг.%, а більш бажано - від близько 5 або 10ваг.% до близько 40ваг% в розрахунку на загальну вагу склеювальної плівки (плівок). Бажано, щоб заповнювач (заповнювачі) містив речовину для підвищення клейкості менше, ніж 20ваг.%, а більш бажано - менше, ніж 15ваг.% в розрахунку на загальну вагу заповнювача (заповнювачів). Більш бажано, щоб склеювальна плівка в середньому містила речовини для підвищення клейкості, щонайменше, на 2,5 або 10ваг.%, а переважно, щонайменше, на 15 або 20ваг.% більше, ніж заповнювач (заповнювачі). Кількість сикативу і підсилювача адгезії до скла в розрахунку на середній ваговий вміст в заповнювачі і склеювальній плівці бажано також повинно бути різним, як це викладено нижче. Сиккатив використовується для висушування внутрішнього газового простору до нижче точно визначених точок роси. Бажано, щоб ваговий процентний вміст сиккатива (сикативів) в заповнювачі в середньому був більше, ніж в склеювальній плівці. В заповнювач (заповнювачах) сикативи можна використовувати в кількостях від близько 5 до близько 50ваг.%, більш бажано - від близько 8 або 10 до близько 50ваг.%, а в склеювальній плівці (плівках)- від близько 0 до близько 12ваг.% і більше бажано - від близько 0 до близько 8ваг.%. Бажано, щоб вагова процентна концентрація сиккатива (сикативів) в заповнювачі (заповнювачах) була вище, принаймні, на 2,5 або 10ваг.%, ніж в склеювальній плівці (плівках), а більш бажано - вище, принаймні, на 15ваг.%. Так як сиккатив буде застосовуватись для висушування внутрішнього газового простору, то бажано, щоб між внутрішнім газовим простором і, щонайменше, одним поздовжним прокладним елементом склопакета знаходилась, принаймні, частина (наприклад, принаймні, 20, 30, 40, 50, або 60об.%) заповнювача. Унітарну ущільнювальну прокладку бажано конструювати таким чином, щоб розміщувалась, принаймні, вказана частина заповнювача. Переважним сиккативом є молекулярне сито. В число інши х сиккативів входять інші цеоліти, силікагелі, окис кальцію і активований окис алюмінію. Бажано, щоб в вагови х процентах склеювальна плівка (плівки) містила більше підсилювачів адгезії до скла (наприклад, силанів, таких як, вінілтри-етоксисилан) і менше сикативу і наповнювачів, ніж заповнювач (заповнювачі). Склеювальна плівка (плівки) в середньому містить бажано від близько 0,25 до близько 2ваг.% силанів (наприклад, аппрета (аппретів)) і більш бажано - від близько 0,5 до близько 1,5ваг.%. Заповнювач (заповнювачі) бажано мають силанів менше, ніж 1ваг,%, а більш бажано менше, ніж 0,75ваг.%. Бажано, щоб ваговий процентний вміст силана в склеювальній плівці (плівках) був, принаймні, на 0,25ваг.%, а більш бажано - на 0,5ваг,% більш, ніж в заповнювачі (заповнювачах). Заповнювач містить, щонайменше, одну композицію або з'єднані разом багато композицій і здатний деформуватись так, що під час збірки скло-пакета унітарну ущільнювальну стрічку можна стискати по ширині (перпендикулярно до панелей) майже до ширини прокладного елемента, утворюючи при цьому когерентне ущільнювальння поблизу периферії панелей. Частина заповнювача може бути з попередньо відформованого пінопласту (наприклад, з полімерного пінопласту, типу пінополіуретану або спінених полімерів типу полівінілхлориду), поліетилену високої або низької густини, полістиролу, модифікованого каучуками, або полістиролу, модифікованого поліетиленом. Іншу частину заповнювача і часто весь заповнювач утворює змішаний, по суті аморфний полімер, хоч й переважними є· полімери на основі ізобутилену, як наприклад, поліізобутилен і бутилкаучук, через їхню низьку вологопароникність, замість або в доповнення до полімерів на основі ізобутилену можуть застосовуватись і інші полімери. Полімери на основі ізобутилену слід визначать як полімери, що містять, щонайменше, 80 мольних процентів елементарних кілець з ізобутилену, що повторюються. Прикладами інших полімерів є співполімер етилену і пропилена, потрійний етилен пропіленовий каучук, співполімер етилену і вінілацетату, акриловий каучук, неопреновий каучук, хлорсуль фонований поліетилен, поліуретан, епоксидна смола, натуральний каучук, полімер із сполучених діенів, наприклад, синтетичний сополімер ізопрену і бутадієну, нітрильний каучук або стирол-бутадіеновий каучук і аморфні поліолефіни (наприклад, гомополімер або сополімер пропилена з іншими моноолефінами або діолефінами, що мають від 2 до 10 атомів вуглецю які мають кристалічність менше 20ваг.% як полімери і с іншими, ніж потрійний етилен-пропиленовий каучук і співполімер етил єна і пропилена). Бажано, щоб поліізобутилени мали середньочисельну молекулярну масу близько 2.000 -1.400.000 або більше, а більш бажано - від 10.000 до 500.000. Бажано, щоб поліізобутилени були полімерами по суті ізобутилену з фрагментами ініціатора і/або з фрагментамиагентів, які передають або обривають кільця. Бутилкаучук є полімер, що містить від близько 80 до близько 98 або 99ваг.% ізобутилену і від близько 1 до близько 20ваг.% інших мономерів, як наприклад, діетів з 4-12 атомами вуглецю (наприклад, ізопрен) і/або ароматичних вінілових мономерів з 8-16 атомами вуглецю, як наприклад, стирола, пара-метилстирола і т.п. Якщо параметилстирол с співполімером, то бажано, щоб полімер був галогенованим (наприклад, бромованим). Бажано, щоб бутилкаучук мав середньочисельну молекулярну масу від близько 250.000 до близько 600.000, більш бажано - від близько 350.000 до близько 450.000. Бажано, щоб інші полімери мали середньочисельні молекулярні маси від близько 10.000 до 1.000.000 або 2.000.000. Бажано, щоб аморфні поліальфаолефіни мали середньочисельну молекулярну масу від близько 10.000 до близько 40.000, більш бажано - від близько 10.000 до близько 25.000. Якщо в заповнювачі присутній бутилкаучук, то бажано, щоб він складав від близько 5 до близько 70ваг.% полімерів заповнювача. Аморфні поліальфаолефіни часто використовують в сполучунні з поліізобутиленом і/або бутилкаучуком. Бажано, щоб вагове співвідношення аморфних поліальфаолефінів до поліізобутилену і/або вінілкаучуку складало від 1:8 до 8:1, а більш бажано - від 1:4 до 4:1. Факультативно заповнювач може вміщува ти термопластичні еластополімери, як наприклад, блокспівполімери стиролу і бутадієну типу «Кратон» (товарний знак) або термопластичні еластоміри, виготовлені динамічною вулканізацією одного або більшого числа каучуків, в той час як вони дисперговані в одному або більшому числі термопластичних полімерів. Вони доступні від «Едвансер Еластомер Системз», Акрон, штат Огайо, США. Щоб знизити загальну теплопроводность унітарної ущільнювальної прокладки, в заповнювачі можуть бути використані матеріали з низькою теплопровідністю, як наприклад, пінопласти. Бажано, щоб унітарна ущільнювальна прокладка мала низьку теплопровідність. Бажано, щоб теплопровідність заповнювача (заповнювачів) була на 10%, а більш бажано на 20, 30 або 50% нижче, ніж у склеювальної плівки (плівок) . Вона може бути виміряна по методу ASTM С177-85/ Полімер (полімери) заповнювача (заповнювачів) і клеючої речовини (речовин) або плівки (плівок) буде мати температур у стеклования (Tg). Tg - це температура, при якій полімер переходить з скловидного в гумоподібний стан. Вона може бути вимірена методом диференціальної скануючої калориметрії і (або) динамичного механічного аналізу. Сполучені полімери і органічні сполучення (вуглеводні смоли) при змішуванні з полімером можуть здвигати його Тg. При переході полімеру з склоподібного в гумоподібний стан зменшується його модуль пружності. В цьому випадку використання бажано, щоб температура стеклування (тобто попередній перехід з склоподібного в гумоподібний, зв'язаний, принаймні з 50об.% полімера заповнювача (заповнювачів) і клеючої плівки (плівок), розрізнялися, принаймні, на 5, 10 або 20%. Тд може бути вище або у клеючої плівки (плівок), або у заповнювача (заповнювачів). Бажано, щоб Тg клеючої плівки складала від близько 20°С до близько 60°С, і більш бажано - від близько 0°С до близько -30°С, а заповнювача (заповнювачів) - від близько 100°С до близько -60°С і більш бажано - від близько 60°C до близько -30°С. Переважний склад заповнювача (заповнювачів): від близько 5 до близько 15ваг.% полімерів на основі ізобутилену, від близько 5 до близько 15вес.% аморфного поліальфаолеіну, від близько 5 до близько 15ваг.% вуглеводної смоли, від близько 25 до близько 75ваг.% вуглеводної сажі або інших наповнювачів і від близько 10 до близько 30ваг.% пластифікатору. До числа компонентів, що входять до складу заповнювача і клеючої плівки, відносяться наповнювачі, антиоксиданти, вуглеводородні смоли, антіозонати, пластифікатори, речовини для підвищення клейкості (наприклад, смоли для підвищення клейкості), підсилювачі адгезії до скла, сикативи і т.і. Переважним наповнювачем є вуглецева сажа, так як вона справляє деяку посилюючу дію і дуже ефективна по захисту полімерів ущільнювальної прокладки від впливу ультрафіолетового випромінення. Іншими переважними наповнювачами є тальк, ТіО2 і порожнисті скляні шарики. Порожнисті скляні шарики надавали б унітарній ущільнювальної прокладці меншу щільність і теплопровідність. Так як летючі речовини можуть конденсуватися на поверхнях панелей, призводячи до утворення хімічної вуалі або конденсату (потьмяніння), то бажано, щоб компоненти композиції мали низьку випарюваність або щоб у випадку використання летючих або випарювальних компонентів вони знаходилися в ущільнювальній прокладці у віддаленні від внутрішнього газового простору з метою зменшення до мінімуму можливості потьмяніння. Бажано, щоб летючі речовини для підвищення клейкості і посилювання адгезії до скла були у менших концентраціях в заповнювачі і у більших концентраціях у клеючої речовини або плівці. В інших конструкціях унітарної ущільнювальної прокладки може бути обмежена відкритість плівки внутрішньому газовому простору. Основне призначення клеючої речовини або плівки склеювання, а побічне призначення - дія в якості перешкоди для вологи і пару на поверхні зіткнення між ущільнювальною прокладкою і прозорими або напівпрозорими панелями. Переважний склад клеючої плівки (плівок): від близько 15 до близько 30ваг.% полімеру на основі ізобутілену, від близько 15 до близько 30ваг.% вугле водного каучуку, від близько 15 до близько 25ваг.% пластифікатора, від близько 15 до близько 35ваг.% вуглеводної сажі або інших наповнювачів і, необов'язково, силановий підсилювач адгезії. Клеюча речовина або плівка (наприклад, покриття) унітарної ущільнювальної прокладки може: 1) бути присутня саме на частинах поверхні заповнювача, достатніх для склеювання першого і другого панельних елементів (віконного скла), 2) бути присутнім на повних поверхнях, що зтикаються з першим і другим панельними елементами, або 3) частково або повністю облицьовувати заповнювач (як показано на фігура х). Таким чином, клеюча речовина або плівка є, принаймні одною плівкою, а в деяких переважних варіантах здійснення винаходу, щонайменше, двома плівками, однаковими або різними по складу (наприклад, одна плівка стискається з першим панельним елементом, а друга - з другим панельним елементом). Клеюча речовина або плівка звичайно є складеною полімерною композицією, що піддається перекачці насосом під час виготовлення унітарної ущільнювальної прокладки. Для деяких випадків використання може бути бажаним, щоб як клеюча плівка (плівки), так і заповнювач (заповнювачі) були отведжувальними. «Отверджуючий» визначається для цієї мети як хімічне зшивання полімерів, що після отвердіння призводить до збільшення модуля пружності при розтягненні, що найменше на 5, 10 або 15%. Полімерами для вказаної клеючої речовини або плівки є тіж самі полімери, що і вказані для заповнювача. В заповнювачі полімери бажано використовувати при інших відсоткових складниках, ніж у клеючої плівці. Бажано, щоб в розрахуванні на загальну вагу полімерів вказаної клеючої плівки полімери на основі ізобутілену були присутніми в кількості бажано, принаймні 20 або 25ваг.%, більш бажано, принаймні 50ваг.% і переважно, щонайменш, 90ваг.%. Клеюча плівка може бути товщиною бажано від близько 25мкм і складом близько 50об.% вказаної унітарної ущільнювальної прокладки, а більш бажано - від близько 1 або 2 до близько 40об.%. Більш бажано, щоб клеюча плівка мала товщину від близько 0,051мм до близько 5,08мм, а переважно - від близько 0,254мм до близько 2,54мм. З першим панельним елементом склопакету повинна стикатися, щонайменше, одна клеюча плівка вказаної унітарної ущільнювальної прокладки, а з його другим панельним елементом - таж сама або друга клеюча плівка цієї прокладки. Дякуючи способу (сук упної екструзії) формування клеючої плівки, вона може злегка змінювати свою товщин у при розрізуванні поперек унітарної ущільнюальної прокладки. Бажано, щоб клеюча плівка залишалася незшитою в склопакет, але, за вибором, частину або всю клеючу плівку зшивають або стверджують при умовах, за якими не відбувається ствердження заповнювача. Перевага перед зшиванням пояснюється тим, що при зшиванні створюються летючі речовини, які можуть викликати появу хімічного туману або конденсату на панелях під час експлуатації (потьмяніння) , як при використанні по параграфу 3.6.3. C AN/CGSB-12/8-M90. Якщо можна було б усун ути летючі речовини або ізолювати їх від внутрішнього газового простору, то це послабило б дану (цю) перевагу. Полімерна плівка може складатися з двох або більшого числа клеючих плівок аж до двох примикаючих паралельних, що розрізняються за складом плівок, які приклеюють до однієї і тієї ж першої або другої панелі. Під час екструзії унітарної ущільнюючої прокладки або після її формування на неї може бути нанесено декоративне покриття (шар з розміточними лініями). Декоративне покриття частіше застосовується на внутрішній поверхні унітарної ущільнювальної прокладки, що примикає до герметизованого газового простору (тобто паралельно прокладковому елементу). Це покриття можна застосовувати і на задній стороні унітарної ущільнювальної прокладки (розвернутої на 18 0°) . Це покриття при його знаходженні на внутрішній поверхні ущільнювальної прокладки часто видно зсередини змонтованого вікна і може бути використовано для зміни кольору або зовнішнього вигляду унітарної ущільнювальної прокладки. Якщо покриття наноситься після екструзії ущільнювальної прокладки, то тоді воно не вважається частиною унітарної ущільнювальної прокладки. Якщо покриття спільно екструдовано і є еквівалентною по складу з склеювальною плівкою і безперервною з нею, то воно вважається частиною клеючої плівки (плівок). В нашому випадку вона буде розглядатися як частина заповнювача. На цієї ж внутрішній поверхні унітарної ущільнювальної прокладки може бути присутня огороджуюча плівка так, як це викладено у відношенні декоративного покриття. Якщо перегороджуюча плівка має відповідне фарбування, то вона діє і як перегороджуюча плівка, і як декоративне покриття. Бажано, щоб перегороджуюча плівка перешкоджувала дифузії летючи х або тих що випарюються хімічних поєднань з унітарної ущільнювальної прокладки в герметизований простір між двома панельними елементами згідно CAN/CGSB12.8-М90 параграф 3.6.3. «Випробування на потьмяніння під дією летючих речовин». Для досягнення цього результату перегороджуюча плівка повінна бути по суті безперервною між двома панельними елементами (простягатися до двох панельних елементів і зтикатися з ними) і простиратися навкруги всієї периферії герметизованого простору. Крім того, перегороджуюча плівка в своєму складі повинна мати невелику кількість летючих хімічних речовин або сполучень, які створюють летючі речовини, коли піддаються дії ультрафіолетового випромінювання. Ця невелика кількість менше, ніж середні концентрації, які є в клеючій плівці (плівках) і/або заповнювачу (заповнювачах) або виникаючі в них. У випадку використання наповнювача бажано, щоб їм був платинчатий наповнювач з перегороджуючими властивостями, подібний до тальку. Полімерами, які складають бажано принаймні, 20 або 25ваг.%, більш бажано, щонайменше 50ваг.%, переважно, принаймні, 90ваг.%, вказаної перегороджуючої плівки, є бутилкаучук, поліізобутилен, трійний етиленпропіленовий каучук або інші аморфні поліолефіни або їх сполучення. Перегороджуюча плівка по своєму складу буде більш схожа на заповнювач (заповнювачі). Бажано, щоб прокладковий елемент був здатний перешкоджати нормальним здавлюючим силам, що прилатаються, щонайменше, в єдиній площині, перпендікулярної до площині, в який лежать подовжні ділянки прокладкового елементу (наприклад, силам, перепендикулярним до площин, що створені вказаними панельними елементами), по суті визначав мінімальну відстань розділення між першим та другим панельними елементами і перешкоджував пропусканню вологи і пару крізь значну частину (більшу частину) унітарної ущільнювальної прокладки. Заповнювач і/або клеюча плівка звичайно на достатню величину простягається за прокладковий елемент у вказаній одній площині, щоб при положенні здавлення клеюча плівка і, факультативно, вказаний заповнювач, злегка деформувалися для створення суцільної поверхні контакту з вказаними двома панелями, при цьому не деформуючись (завдяки прокладковому елементу і в’язко-пружним властивостям інших складових частин) таким чином, щоб відбувалася небажана зміна форми вказаної унітарної ущільнювальної прокладки. Передбачається, що в більшості випадків в’язко-пружинний характер клеючої плівки і заповнювача обумовлює утворення проміжку між краями прокладкового елементу і кожною панеллю, рівний від близько 0,025мм до близько 0,762мм. Бажано, щоб існува в проміжок в 0,254мм дякуючи в’язко-пружинному матеріалу, який захвачено поблизу верха і низа прокладкового елементу. Металічний прокладковий елемент звичайно має меншу вологопаропропускаємість, чим пластмасовий прокладковий елемент. Ширину прокладкового елементу вимірюють перпендикулярно до панельних елементів. Прокладковий елемент має максимальну жорсткість в напрямку ширини. В напрямку поперек висоти прокладковий елемент є порівняно гнучким, що дозволяє згинати його у відповідності з периферією панельних елементів. Переважний прокладковий елемент можна згинати поперек (перпендикулярно) його ширині на кут, наприклад, від 1° або 2° до 150°, не змінюючи ширину прокладкового елементу більш ніж на одну десяту відсотка і тільки деформуючи стінку прокладкового елементу. Одним переважним прокладковим елементом є стрічка з пластмаси, метала або гуми, шаруватого матеріалу з пластмаси і металу, бумаги (целюлозної) і металу або гуми і металу. Прокладкові елементи, гофровані (наприклад, сінусоїдально) по їх довжині бажано з-за підвищеної жорсткості. В патенті США 4.431.609, інкорпорованому тут шля хом відсилки, пропонуються технічні рішення у відношенні згинаємої прокладкової стрічки і її взаємодії з ущільнювальними і композиційними структурами, які деформуються. Прокладковий елемент може займати від близько 0,1 до близько 10% об'єму унітарної ущільнювальної прокладки, бажано, щоб прокладковий елемент складав між вказаними віконними склами проміжок від близько 0,25см до близько 2,54см, а більш бажано - від близько 0,38см до близько 1,91см. Бажано, щоб загальна товщина (без урахування гофру або виміряна до гофрування) прокладкового елементу складала близько одної десятої або менше, більш бажано - одну соту або менше і переважно - одну тисячну або менше вказаної ширини. Наприклад, товщина металевих прокладкових елементів бажано може бути рівна 0,025-0,254мм, при цьому товщина пластмасових прокладкових елементів більш бажано може бути рівна 0,381мм, або більше. Металеви прокладкові елементи (що мають більшу теплопровідність, ніж більшість полімерів) бажано виконувати з невеликим поперечним розтином для теплопередачі. Першим та другим прозорими та напівпрозорими панельними елементами бажано мати скляні або пластмасові листи для використання у вікнах. Скло переважно, дякуючи його низькій вологопаропропускаємості, що дозволяє на протязі більш тривалого строку служби підтримувати низьку точку роси у вн утрішньому газовому просторі. Унітарна ущільнювальна прокладка, може також застосуватися з панелями, що не пропускають світло. Хоч для обмеження герметизованого теплоізолюючого газового простору потрібно мінімум два панельних елементи (віконного скла), можуть мати місце додаткові панелі і/або інші матеріали для створення двох або більшого числа теплоізолюючих газових просторів. Бажано, щоб панельні елементи були супротивними один до одного, паралельними і мали однакову розмір і форму. До числа скляних елементів відноситься просте скло, скляні листи з покриттям, загартоване скло і скло з низьким коефіцієнтом випромінення (боросилікатне скло), яке з одної або більшої кількості поверхонь оброблено різними окисами металів. До числа звичайних покриттів для боросилікатного скла відносяться шари з окису іридію і/або елементарного срібла і, за вибором, шари з окису цинку і/або окису титану. Товщина скла звичайно змінюється від близько 0,20 до близько 0,64см, хоч для деяких випадків пристосування може використовува тися більш тонке або більш товсте скло. Полімерні (пластмасові) листи через їх більш високу вологопропускаємість, меншу вагу переважають в якості проміжних шарів в герметизованих вікнах з трьома або більшою кількістю елементів. Ці багатопанельні вікна можуть мати ущільнювальні прокладки. Між всіма панельними елементами або можуть мати панелі, що розміщені між двома іншими панельними елементами, які з'єднані одною ущільнювальною прокладкою. Панелі можуть бути дзеркальними, що відбивають або підфарбовані шари на одній або більшій кількості поверхонь або внутрішнє фарбування. Між прозорими або напівпрозорими панельними елементами є простір, обмежений панелями і ущільнювальною прокладкою. Бажано, щоб ущільнювальна прокладка була настільки близько до периферії панельних елементів, наскільки це технічно можливо, і фізично стикатися з супротивними поверхнями вказаних елементів. Хоч вакуум в цьому просторі забезпечував би найкращу теплоізоляцію, в ньому звичайно використовують теплоізоляційний газ, як наприклад повітря, аргон, гексафторид, сірку або їх сполучення. Бажано, щоб в просторі між панелями була низька вологість, так щоб точка роси газу у вн утрішньому газовому просторі була менше, ніж -34°С, а більш бажано - менше, ніж -51°С. Газовий простір, що має значно меншу теплопровідність ніж скло або метал, забезпечує теплоізоляцію. Здатність витримати випробування на циклічне змінення температури, наприклад, згідно CAN/CGSB-12.8М90, параграф 4.3.4. і параграф 4.3.5. є показником того, що цільність буде зберігатися роками. При цих випробуваннях і при фактичному використанні внаслідок нагріву або охолодженні склопакетів створюється значний тиск вище і нижче однієї атмосфери для згинання віконного скла. Щоб показати необхідність в відрізняючи по складу заповнювачі і клеючій плівці, готували дві унітарні стрічки з гофрованими алюмінієвими прокладковими елементами, при цьому в першій стрічці використовували тільки бажаний заповнювач (тобто з низьким складом летючих речовин згідно параграфу 4.3.3.), а в другій стрічці крім заповнювача використовували клеючу плівку, що відрізняється по складу. Обидві стрічки піддавали випробуванням на циклічне змінення температури, при яких склопакети занурювали в воду, а руйнування ущільнювальної прокладки визначали по проникненню води всередину. Унітарна ущільнювальна прокладка без клеючої плівки руйнувалася за 10-15 циклів, в той час як майже однакова ущільнювальна прокладка з клеючою плівкою могла витримати без руйнування, щонайменше, в 1,25; 1,5; 1,75; 2,0; 3,0; 4,0; 5,0; 7,5 або 10 разів більше циклів. Модуль пружності як заповнювача, так і клеючої плівки має важливе значення для довготривалості зібраного склопакету. Більш високий модуль пружності у заповнювача, чим у клеючої плівки, забезпечував би необхідну твердість перпендикулярно поверхням скла, додатково посилюючи прокладковий елемент (елементи). З іншого боку, менший модуль пружності у заповнювача по відношенню до модуля пружності у клеючої плівки забезпечував би більш гнучку систему, яка посилювала б амортизуючі якості і, крім того, зменшила б концентрацію напружень на поверхні стикання скла і плівки порівняно з випадком використання зарівнювача з більш високим модулем пружності при аналогічному клеючому шарі. Бажано, щоб різниця між модулями пружності були визначені за допомогою динамічного механічного аналізу при 40°С або вище. Якщо є складові заповнювача і клеюча плівка (плівки), то всі модулі пружності у клеючої плівки на встановлену мінімальну величину. Унітарна ущільнювальна прокладка корисна при виготовленні теплоізоляційних панельних елементів для житлового, торгового і промислового будівництва. Зборку багатьох панельних елементів і розміщену між ними, принаймні, одну ущільнювальну стрічку часто виготовлюють в центральному місці ............ і перевозять (як такі або в стулках вікна) туди, де їх будуть встановлювати. При використанні унітарної ущільнювальної прокладки згідно цьому опису ізолюючу конструкцію з багатьма панельними елементами можливо було б збирати, або модифікувати (наприклад, із зміною однієї або більшого числа панелей) на місці монтажу. На фіг.10 показана екструзійна головка, що використовується для виготовлення попередньо відформованого гнучкого шаруватого матеріалу, або унітарної прокладно-ущільнювальної стрічки. Багатоканальна складена (роз'ємна) екструзійна головка, означена в цілому позицією 100, має ліву половину 110А і праву половину 110В, які з приляганням з'єднані одна з одною завдяки використанню з'єднувальних шпильок 111 і з'єднувальних заглиблень (не показані), розташованих в іншій половині екструзійної головки. Половини екструзійної головки 110А і 110В мають різні канали, які дозволяють частково і повністю заробити гофрований прокладковий елемент 210 в потік заповнювача, що подається, а також використовувати один або більше полімерних потоків, що подаються для покриття попередньо вибраних поверхонь заповнювача, як це буде докладно обмірковуватись нижче. Багатоканальна екструзійна головка вміщує нижній багатопрохідний розподілювальний блок 140, лівосторонній живильний блок 150 і правосторонній живильний блок 160, які всі можуть бути приєднані і/або прикріплені до половинок екструзійної головки, будь-яким звичайним способом, наприклад, шляхом використання болтів і різьбових отворів. Крім того, передбачені верхній живильний блок 170 в поєднанні з правим допоміжним живильним блоком 180 для забезпечення можливості подачі через нього окремого полімерного потоку, що подається до раніше вибраної поверхні заповнювача. Багатоканальна екструзійна головка згідно дійсному винаходу має один або більше число каналів для подачі полімерного матеріалу з метою нанесення покриття, або утворення плівки на певній ділянці, або поверхні заповнювача, що вміщує зароблений в нього або на ньому прокладковий елемент. Отже складена (роз'ємна) екструзійна головка 110, утворена шляхом з'єднування половин головки 110А і 110В має в собі щонайменше, один живильний канал для підводу, щонайменше, одного матеріалу відмінного від матеріалу заповнювача до раніше визначеної поверхні формованого заповнювача всередині складеної, або одиночної екструзійної головки. Таким чином, одиночна, багатоканальна екструзійна головка згідно дійсному винаходу не з'єднана з якою-небудь другою екструзійною головкою, таким чином, вільна від неї, а також вільна від якогонебудь додатку на покриваючому блоці і т.і., який наносить щонайменше, другий інший матеріал на заповнювач. В переважному варіанті винаходу, показаному на фіг.10, екструзійна головка має чотири живильні канали для подачи полімерних матеріалів. Полімерні матеріали в живильних каналах багатоканальної екструзійної головки можуть бути всі однакові або всі різні, або однакові полімерні матеріали можуть знаходитись в двох або більшому числі каналів і т.і. В переважному варіанті здійснення винаходу всі живильні канали вміщують один і той же полімерний матеріал. Всі канали можуть мати однаковий розмір, або форму, або кожний канал може мати інший розмір, або форму, або два чи більша кількість каналів можуть мати однаковий розмір або форму і т.і. Бажано, щоб всі канали мали однакові розміри і форму, як і кут їх нахилу відносно поздовжньої осі екструзійної головки. Крім того випускні отвори або закінчення живильних каналів тобто випускні отвори каналів до зони знаходження екструдату, можуть знаходитись у всіх каналів в одному й тому ж місці після каналу для заповнювача, або бути розташованими у дво х або більшого числа каналів на однаковій відстані після нього і т.і. Бажано, щоб випускні отвори всіх каналів для подачі полімерних матеріалів були розташовані в напрямку проходження на однаковій відстані після каналу для заповнювача щоб запобігти викривленню, згину, розпрямлення і т.п. у прокладочного елементу. Більш того, кожне з двох або більшого числа випускних отворів каналів можуть знаходитись на різній відстані від екструдированого заповнювача. Бажано, щоб найменше два з них були на однаковій відстані, так щоб була однакова товщина покрить, утворених ними. Крім того, випускні отвори каналів можуть бути розташовані навпроти один одного по сторонах прямокутника, квадрату, шестикутника та інших багатокутників, або два або більше число віпускних отворів каналів можуть бути розташовані навпроти один одного, як і інші два випускні отвори каналів і всі нарівні з екструдированим заповнювачем. Опис системи живлення буде, таким чином, відноситись до цих переважних варіантів здійснення винаходу, хоч, як і зрозуміло, можуть існувати багато її різновидів, як наприклад, ті, які відмічені вище і нижче. Розподільчий живильний блок 190, який прикріплений, або приєднаний до низу багатопрохідного розподільчого блоку 140, має вхідний отвір для прийому бажаного полімерного матеріалу, як наприклад, від нагнітального поршневого насосу, шестерінчастого насосу, екструдер у і т.п. Звичайно, якщо використовуються два або більше число різних полімерних матеріалів, то необхідно застосовувати два або більше число різних джерел живлення. Коли полімерний матеріал подається насосом в розподільчий живильний блок (див. фіг.11), він проходить через вхідний отвір 191 і вступає в розподільчу зону 192. Розподільча зона завершується в живильних каналах 193А, 193В, 193С і 193D. Такі регулюючі клапани служать для регулювання кількості полімерного матеріалу, що подається до визначеної поверхні заповнювача, або до поверхні прокладочного елементу, якщо він знаходиться на поверхні заповнювача. Полімерний матеріал покидає розподільчий живильний блок через відповідні випускні отвори 195А, 195В, 195С і 195G, кожний із яких безпосередньо з'єднаний з чотирма живильними отворами, тобто, відповідно 141А, 141В, 141C і 141D нижнього багатопрохідного розподільчого блоку 140. Кожний із живильних отворів 141А, 141В, 141С і 141D, в свою чергу, з'єднано з різними живильними блоками, показаними на фіг.10, при цьому кожний живильний блок, в свою чергу, з'єднаний з визначеним каналом багатоканальної, екструзійної головки. Таким чином, живильний отвір 141А з'єднано з живильним каналом 151 лівостороннього живильного блоку 150. Від вхідного отвору 152 живильний канал 151 простягається через частину лівостороннього живильного блоку 150 під деяким кутом, так щоб вхід в ліву половину екструзійної головки 110А знаходився під кутом більше чим 90°. Полімерний матеріал покидає лівосторонній живильний блок через вихідний отвір 153, який з'єднано з лівим отвором 114А лівого живильного каналу 115А екструзійної головки (див. фіг.16). Тупий кут між живильним каналом 151 і живильним каналом 115А сприяє потоку полімерного матеріалу, а також запобігає надмірному зворотному тиску і, отже, неврівноважений тиск полімеру і/або поток по відношенню до інших потоків, які подаються. Живильний отвір 141В розподільчого блоку 14 0 безпосередньо з'єднано з нижним отвором 114В нижнього живильного каналу 115В. Живильний отвір 141С розподільчого блоку 140 з'єднано з каналом 161 правостороннього живильного блоку, який має вхідний отвір 162 і вхідний отвір 163. Вихідний отвір з'єднаний з правим отвором 114С правого живильного каналу 115С екструзійної головки. Живильний отвір 141D з'єднано з живильним каналом 181 допоміжного живильного блоку 180, який має вхідний отвір 182 і вихідний отвір 183. Бажано, щоб вихідний отвір живильного каналу 181 було з'єднано з живильним каналом 171 верхнього живильного блоку 170. Верхній живильний канал має вхідний отвір 172 і вихідний отвір 173, який в свою чергу, з'єднаний з верхнім отвором 114D верхнього живильного каналу 115D екструзійної головки. Як і в випадку живильного каналу 151, живильні канали 161 і 181 утворюють тупий кут з їх відповідними каналами екструзійної головки. Відсилаємо тепер до багатоканальної екструзійної головки, яка буде описана для вищевказаних переважних варіантів її втілення. Зрозуміло, що хоч можна незалежно змінювати товщину кожної полімерної плівки, нанесеної на заповнювач, надається перевага однаковій товщині, принаймні, на протилежних поверхнях. Як видно на фіг.12, багатоканальна екструзійна головка 12 має канал 120 для заповнювача, який є по суті циліндричним і вміщує в собі прокладковий елемент 210. В каналі 120 для заповнювача звичайно розташована направляюча труба 105 із стінками 107, що сходяться, яка звичайно закінчується в нижній частині каналу, тобто в частині каналу для заповнювача стінки якого сходяться. Бажано, щоб кінець труби розташувався безпосередньо перед (тобто вище в поздовжньому напрямку) внутрішній оформлюючим каналом екструзійної головки, наприклад, на відстані біля 1,59мм. Направляюча труба може бути розташована за допомогою опорних елементів (не показана) так, щоб прокладковий елемент міг знаходитись по центру заповнювача, як це наприклад, показано на фіг.2 або 3, або на його одній поверхні як це показано на фіг.1, і т.д., тобто прокладковий елемент може взагалі знаходитись в будь-якій частині координатної сітки X-Y. Канал для наповнювача закінчується стінками 122, які сходяться, розташовані під бажаним кутом відносно поздовжньої осі екструзіонної головки, тобто центральної лінії каналу для наповнювача або поздовжньої осі 121. Кут сходження або зближення має дуже важливе значення, так якщо він буде занадто малим, тиск заповнювача, який прокачується або який переміщується крізь канал для заповнювача, буде деформувати або взагалі розпрямляти гофрований прокладковий елемент 210. З другого боку, якщо кут сходження буде надмірно великим, то буде виникати турбулентний потік полімеру, який викликає скручування полімеру і захоплювання повітря знизу труби 105, яка направляє, вздовж покритого заповнювачем прокладкового елементу. Потрібні кути сходження від центральної лінії 121 до стінки 122, яка сходиться в межах від біля 30 до біля 60, бажано від біля 35 до біля 50 і віддаваючи перевагу від біля 37 до біля 45 градусів. При роботі багатоканальної екструзіонної головки по мірі того, як прокладковий елемент протягується крізь канал, який заповнено матеріалом заповнювача, цей матеріал звичайно наносять на обидві лицеві поверхні звичайно прямокутного елементу, а також на його обидва краї. Безпосередньо після оформлюючих поверхонь 130 усередині каналу для заповнювача розташовані різноманітні канали живлення для подання полімера (див. Фіг.10,12, 16, 18 та 19), кожний з яких має в середині стінку 124, розташовану до задньої сторони 118 екструзіонної гловки, та зовнішню стінку 12 6, розташовану до передньої стінки 119 екструзіонної головки. Кут вн утрішньої стінки відносно поздовжньої осі екструзіонної головки (тобто центральної лінії) 121 звичайно більше, ніж кут сходження каналу для заповнювача, і звичайно складає від близько 50° до близько 65°, переважно від близько 78° до близько 83°. Ці кути взагалі мають важливе значення для забезпечення можливості нанесення покриття однакової товщини по всій ширині однієї або більшого числа поверхонь, які покриваються, а також для досягнення подібних або однакових тисків і/або врівноваженої або однакової витрати полімерного покривного матеріалу. Як показано, головним чином, на фіг.18, протилежні і по суті паралельні внутришні оформлюючі поверхні 130 (тобто взагалі менше, ніж 10 градусів, бажано менше, ніж 5 градусів, і переважно близько 0 градусів, тобто паралельні відносно один одного) розташовані між кінцевою або вхідною частиною каналів для подання полімерів і кінцем стінок 122, які сходяться, каналу для заповнювача. Поздовжня лінія внутрішніх оформлюючих поверхонь, тобто відстань в поздовжньому напрямку або вздовж осі екструзіонної головки має важливе значення, тому що якщо ця довжина занадто велика, то до прокладкового елемента прикладається занадто великий тиск, який призводить до того, що поперечні гофри, виступи і т.і. підлеглі деформації, зменшенню в розмірі, випрямлянню і т.і. З іншого боку, якщо ця довжина занадто коротка, то заповнювач, що нанесений на прокладковий елемент, розширювався б по виході від внутрішніх оформлюючих поверхонь 130, так що замість створення переважного заповнювача прямокутної форми з вбудованим в нього прокладковим елементом отримувався б заповнювач, бокові поверхні якого були б вздуті, зігнуті і т.і. Підходяща довжина внутрішніх оформлюючих поверхнь звичайно складає від близько 2,38 до близько 12,70мм, бажано близько 3,18 до близько 11,11мм і переважно від близько 4,76 до близько б,35мм. Далі або після проходження попрокладкового елементу через отвір 131 для екструзії заповнювача (тобто далі від нього) на нього наносять полімерне покриття або плівку за допомогою одного або більшого числа, переважно чотирьох каналів для подачі полімеру, кінцева або випускна частина яких розташована між внутрішніми оформлюючими поверхнями 130 і зовнішніми оформлюючими поверхнями 135. В переважному варіанті здійснення винаходу бажані однакові тиск і/або витрати полімерного покривного матеріалу в каналах 115А та 115С, так щоб краї переважного прямокутного екструзійного заповнювача, що містить (в собі) вбудований в нього прокладковий елемент, мали однакову товщину (див. фіг.8). Крім того, бажано, щоб покриття на лицевих поверхнях (бокових поверхнях) заповнювача також мали однакову товщин у, хоч ця товщина може відрізнятися від товщини на краях. Витрату полімерного покривного матеріалу можна регулювати шля хом тиску, під яким він подається крізь постачальні канали, його температури або тим і другим. Наприклад, з підвищенням температури покривного матеріалу вимагається менший тиск для його продавлювання крізь постачальні канали. З іншого боку, при менших температурах звичайно вимагається підвищений тиск. Взагалі, значення в’язкості полімерного матеріалу в постачальних каналах відрізняється один від одного в межах 20%, бажано в межах 10% і переважно в межах 5%. Взагалі, важливо, щоб були взагалі зрівняні тиски потоку в різних двох або більшому числі каналів, так як в протилежному випадку більший тиск або зусилля в будь-якому одному каналі приводило б до нанесення більшої кількості покривного матеріалу на даній конкретній поверхні і зменшенню кількості покривного матеріалу, що наносять на протилежну поверхню. Для сприяння гарантії того, що тиски будуть однаковими, різні канали живлення можуть необов'язково мати розділювач потоку, тобто шматок металу (не показаний), який звичайно знаходиться поперек отвору каналу живлення (бажано верхнього і нижнього каналів жівлення 115D і 115В) і забезпечує витікання однакових кількостей полімерного покривного матеріалу по всьому поперечному розтину отвору каналу. Після того, як на екструдіррваний заповнювач з прокладочним елементом нанесені різні полімерні покривні матеріали через канали для подачи полімерів його потім профілірують в розташованому далі отворі 136 для екструзії покривного матеріалу, що знаходиться між протилежними і по суті паралельними зовнішніми формуючими поверхнями 195 (тобто звичайно менш, ніж 10 градусів, бажано менш, ніж 5 градусів, і переважно біля 0 градусів, тобто паралельно один до одного. Форма отвору 136 для екструзії покривного матеріалу, взагалі, аналогічна формі екструдированого заповнювача з прокладковим елементом, але трохи більше по ширині і висоті на товщину покрить по краях і лицевим сторонам, тобто переважно на рівну товщину на протилежних поверхнях, але з умовою, що товщина покрить на лицевих сторонах може відрізнятися від товщини покрить по краях. Як видно на фіг.18 зовнішні формуючі поверхні розташовані по напрямку процесу безпосередньо після випускних отворів каналів для подачі полімерів. Як і довжина внутрішні х о формлюючих поверхонь, довжина зовнішніх оформлюючих поверхонь також має важливе значення, так як якщо вона буде занадто короткою, різні покривні матеріали можуть розбухати, або збільшуватись в об'ємі, звичайно утворюючи дуговидне або зігнуте покриття на поверхні, а якщо вона буде занадто великою то відбувається утворення надмірного тиску, яке може деформувати бажані виступи або гофри прокладкового елементу, наприклад, вирівнюванням їх. Хоч на фіг.17 показані взаємні розташування внутрішніх і зовнішніх о формлюючих поверхонь між каналами живлення 115В і 115D, зрозуміло, що любі останні не показані, оформлюючі поверхні, наприклад, між лівим і правим живильними каналами 115А і 115С мають схожі взаємні розташування. Наприклад, внутрішні оформлюючі поверхні знаходяться по напрямку проходження на однаковій відстані після каналу для наповнювача, мають однакову довжину і можуть бути відведені формуючого каналу, отвору у ньому і т.п. і тому не будуть повторно описуватись, а скоріше будуть повністю інкорпоріровани тут шляхом відсилки. Переважність використання багатоканальної екструзійної головки 10, що має вставку 35 з зовнішнім формуючим каналом, заключається в тому, що потрібна тільки одна або дві багатоканальної екструзійної головки (кожна має багаточисельні, порівняно недорогі вставки 35 з формуючими каналами) в протилежність іншим багаточисельним і дорогим екструзійним головкам. Як відмічалось вище, в бага токанальній екструзійній головці 10 заповнювач звичайно розміщують навкруги прокладкового елементу. Можуть існувати багаточисельні різні варіанти виконання вставки з зовнішнім формуючим каналом. Наприклад, може змінюватись ширина різних прокладкових елементів, як, наприклад, показано на фіг. 20А, 20В, і 20С, але при цьому отвір 36 зовнішнього формуючого каналу буде займатись тим же самим. Таким чином, товщина полімерного матеріалу на краю прокладкового елементу на фіг.20А більше чим товщина, показана на фіг.20В, яка, в свою чергу більше товщини показаної на фіг.20С. На всіх фігурах 20А, 20В і 20С висота отвору формуючого каналу - одна й таж, і цьому товщина полімерного покриття на ліцевий стороні заповнювача у всіх випадках одна й таж. З іншої сторони, ширина прокладкового елементу може бути тою ж самою, як це показано на фіг.21A, 21В і 21С, але ширина отворів 36 формуючого каналу різною. Таким чином, на фіг.21А полімерне покриття по обох краях прокладкового елемента має більшу товщин у, в той час на фі г.21В ця товщина менше, а на фіг.2ІС, в свою чергу, ще навіть менше. В кожному з трьох варіантів на фіг.21А, 21В і 21С товщина покриття з лицевої сторони заповнювача у всіх випадках одна й таж. Як видно з варіанту виконання вставки з зовнішнім формуючим каналом, показаного на фіг.19, 20 і 21 можна матеріалом заповнювача покривати багаточисельні прокладкові елементи і потім наносити полімерне покриття при цьому можна змінювати і ширину різних прокладкових елементів, їх висоту, товщин у полімерних покриттів по краях різних прокладкових елементів, по їх лицевих сторонах, або по тим і іншим, крім того від вставки до вставки можна змінювати довжину зовнішнього формуючого каналу. Таким чином, використання вставки з зовнішнім формуючим каналом набагато розширює можливість або застосування одиночної, або окремої багатоканальної екструзійної головки не маючого ніякого зовнішнього оформлюючого каналу в якості своєї невід'ємної частини. Заповнювач з вбудованим в нього прокладковим елементом і полімерне покриття, показані на фіг.1-9, можна формувати наступним чином. В каналі 120 для заповнювача вводять підходящий матеріал заповнювача. Його можна екструдирувати крізь цей канал, використовуючи любий звичайний засіб екструзії. Підходящий прокладковий елемент, який може мати гофровану, зигзаговидну і іншу форму, по вибору розташовують в напрямку трубу 105 і подають крізь центральну частину каналу для заповнювача і крізь отвір 131 внутрішнього формуючого каналу. Потім після цього каналу додають або наносять полімерне покриття на одну або більше число раніше вибраних поверхонь або ділянок, наприклад, на протилежні краї екструдованого заповнювача при відповідній і бажано однаковій товщині, а також на лицевій стороні екструдованого заповнювача. Полімерний матеріал потім екструдують крізь отвір зовнішнього формуючого каналу. Зовнішній формуючий канал може бути невід'ємною частиною багатоканальної екструзійної головки, як це показано на фіг.10-18 або знаходиться у вставці, що прикреплена до модифікованої екструзійної головки, як на фіг.19. Температура заповнювача така, щоб, взагалі, забезпечити його пом'якшення, при цьому використовують або прикладають відповідний тиск для забезпечення потоку заповнювача крізь внутрішній формуючий канал, наприклад, пластичною течією в холодному стані. Подібним чином температуру і тиск полімерного покривного матеріалу вибирають такими, щоб він був розм'якшеним, а тиск був достатній для його нанесення на заповнювач і створення потоку крізь отвір зовнішнього оформлюючого каналу. Конкретні температура і тиск, які використовують, звичайно можуть змінюватися в залежності від виду заповнювача, який застосується чи то одного або більшого числа полімерних матеріалів. Таким чином, підходящі температури можуть широко змінюватися від близько 38°С до близько 316°С, а більш бажано від близько 7 9°С до близько 121°С. Підходящі тиски для полімерного покривного матеріалу також можуть широко змінюватись від близько 3,5 до близько 140 або 210 кг/см 2, а більш бажано - від близько 35 до близько 70кг/см 2. Резюмуя, раніше формований гнучкий шаровий матеріал 200 згідно дійсному винаходу, таким чином, формують шляхом послідовних стадій нанесення покриття, тобто взагалі, попереднім формуванням заповнювача навкруги прокладкового елементу і послідуючим нанесенням полімерного покриття на одну або більше число заздалегідь вибраних поверхонь формованого заповнювача. Завчасно вибрані поверхні заповнювача знаходяться в різних площинах відносно поздовжньої осі заповнювача. А саме, при використанні двох або більшого числа каналів для нанесення покриття вони покривають поверхні, які, взагалі, не є частинами однієї і тієї ж поздовжньої площини або поверхні, або можуть бути протилежними (тобто паралельними) поверхнями, як наприклад тими, які є у квадрата, прямокутника, шестикутника, восьмикутника і т.і., або поверхнями, які нахилені одна до одної. Для формування гнучкого шарового матеріалу буде потрібно лише один екструдер. Крім того, як показано на фіг.11, необхідно використання тільки одного розподілюючого постачального блоку для подання багатьох потоків в два або більше число каналів багатоканальної екструзійної головки при, взагалі, рівних тисках потоку і/або витратах. Весь процес проводять таким чином при, взагалі, таких параметрах, як відповідні кути сходження стінок каналу для заповнювача, відповідні кути нанесення полімерного покриття, відповідні довжини оформлюючих каналів і т.і., так щоб по суті і переважно не торкати, деформувати або змінювати форму гофрованого прокладкового елементу. Хоч згідно правилам тут викладений найкращій спосіб і кращій варіант здійснення винаходу, об'єм цього винаходу обмежується не цим прикладом, а об'ємом запропонованої формули винаходу.

ДивитисяДодаткова інформація

Назва патенту англійськоюUnitary sealing gasket, its composite structure (variants) and multi-cavity extrusion die for forming the flexible laminate

Назва патенту російськоюУнитарная уплотняющая прокладка, составная конструкция с ней (ее варианты) и многоканальная экструзионная головка для формования гибкого слоистого материала

МПК / Мітки

МПК: B32B 1/00, B29C 47/00, E06B 3/04

Мітки: складена, шаруватого, унітарна, формування, конструкція, екструзійна, нею, багатоканальна, прокладка, варіанти, матеріалу, головка, гнучкого, ущільнювальна

Код посилання

<a href="https://ua.patents.su/13-65534-unitarna-ushhilnyuvalna-prokladka-skladena-konstrukciya-z-neyu-varianti-i-bagatokanalna-ekstruzijjna-golovka-dlya-formuvannya-gnuchkogo-sharuvatogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Унітарна ущільнювальна прокладка, складена конструкція з нею (її варіанти) і багатоканальна екструзійна головка для формування гнучкого шаруватого матеріалу</a>

Попередній патент: Перфторалкілвмісні металеві комплекси, способи їх одержання та фармацевтичний засіб на їх основі

Наступний патент: Похідні бензопірану та спосіб їх одержання

Випадковий патент: Спосіб отримання імунного електрохімічного біосенсора для реєстрації антигенів патогенних мікроорганізмів