Спосіб ремонту повітряного судна

Номер патенту: 77841

Опубліковано: 25.02.2013

Автори: Кіпров Олександр Володимирович, Чекмарьова Тетяна Василівна, Горбулін Володимир Павлович, Жигинас Володимир Володимирович, Сорока Борис Миколайович, Тітлянов Євген Олексійович, Подрєза Сергій Михайлович, Немчин Олександр Федорович

Формула / Реферат

Спосіб ремонту повітряного судна, за яким технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими, на першому етапі проводять приймання повітряного судна (ПС) в ремонт, при цьому перевіряють наявність документів, їхню відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шляхом звірення номерів документів з фактичними номерами агрегатів, контролюють комплектність ПС, що надійшло у ремонт, оформляють акт приймання в ремонт, проводять розробку міжцехових маршрутів для всіх складових частин ПС й роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнівного контролю, на другому етапі проводять об'ємну дефектацію ПС, що надійшло в ремонт, проводять безпосередній контроль стану всієї конструкції ПС в цілому, перевіряють герметичність баків, проводять після огляду баків їхні попередні випробування, контролюють засклення кабіни/ліхтаря ПС, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, перевіряють відповідність зазорів між рухомими елементами конструкції, здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, на третьому етапі проводять розбирання ПС за затвердженими переліками робіт відповідно до технології ремонту, при цьому встановлюють ПС на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, виконують розбирання ПС на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що дефектуються, операції етапу проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, при цьому незнімне устаткування очищають і промивають від пилу, бруду, мастил і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, здійснюють видалення забруднень шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервувальних мастил, масел і інших плівок, шляхом електролітичного, пароструминного, ультразвукового, струминного очищень й очищення зануренням деталі в розчин високоефективного мийного засобу, при цьому механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, при цьому проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, при цьому проводять пошук дефектів за допомогою методів неруйнівного контролю, застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, в яких використовують як відомі, так і перспективні методи неруйнівного контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, причому для виявлення дефектів деталей конструкції ПС застосовують основні методи неруйнівного контролю - візуально-оптичний, капілярний, магнітний, вихрових струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, при цьому проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт трансмісії, ремонт елементів засклення кабіни/ліхтаря, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування, ремонт трансмісії, проводять заміну й змащення підшипників, проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів авіаційного обладнання (АО) і радіоелектронного обладнання (РЕО) заміну застарілої низьконадійної елементної бази на сучасну, після проведення ремонту фотографують відремонтовані вузли і агрегати переважно цифровим фотоапаратом, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованого ПС на льотно-випробувальну станцію для проведення здавальних випробувань, при цьому виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього фюзеляжу й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, проводять промивання внутрішньої порожнини незнімних трубопроводів паливних, гідравлічних і газових систем із застосуванням інгібіторів корозії, якість промивання визначають як за чистотою промивної рідини, так і за чистотою фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряють надійність електричних з'єднань всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, при цьому перед початком випробувань проводять повний огляд монтажу бортових систем, фюзеляжу, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем ПС, працездатність елементів систем керування ПС і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки, в бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а для АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому тощо, на десятому етапі виконують операції обробки, фарбування, консервації, упакування й здачі ПС замовникові, який відрізняється тим, що на другому етапі ремонту під час проведення дефектації ПС для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин ПС застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, та проводять відповідне коректування технологічного циклу ремонту, на третьому етапі ремонту під час розбирання ПС і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за станом, або капітального ремонту, на п'ятому етапі ремонту проводять упорядкування устаткування за групами відповідно до коректованого технологічного циклу ремонту, передають устаткування, що потребує ремонту за станом або капітального ремонту, на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту.

Текст

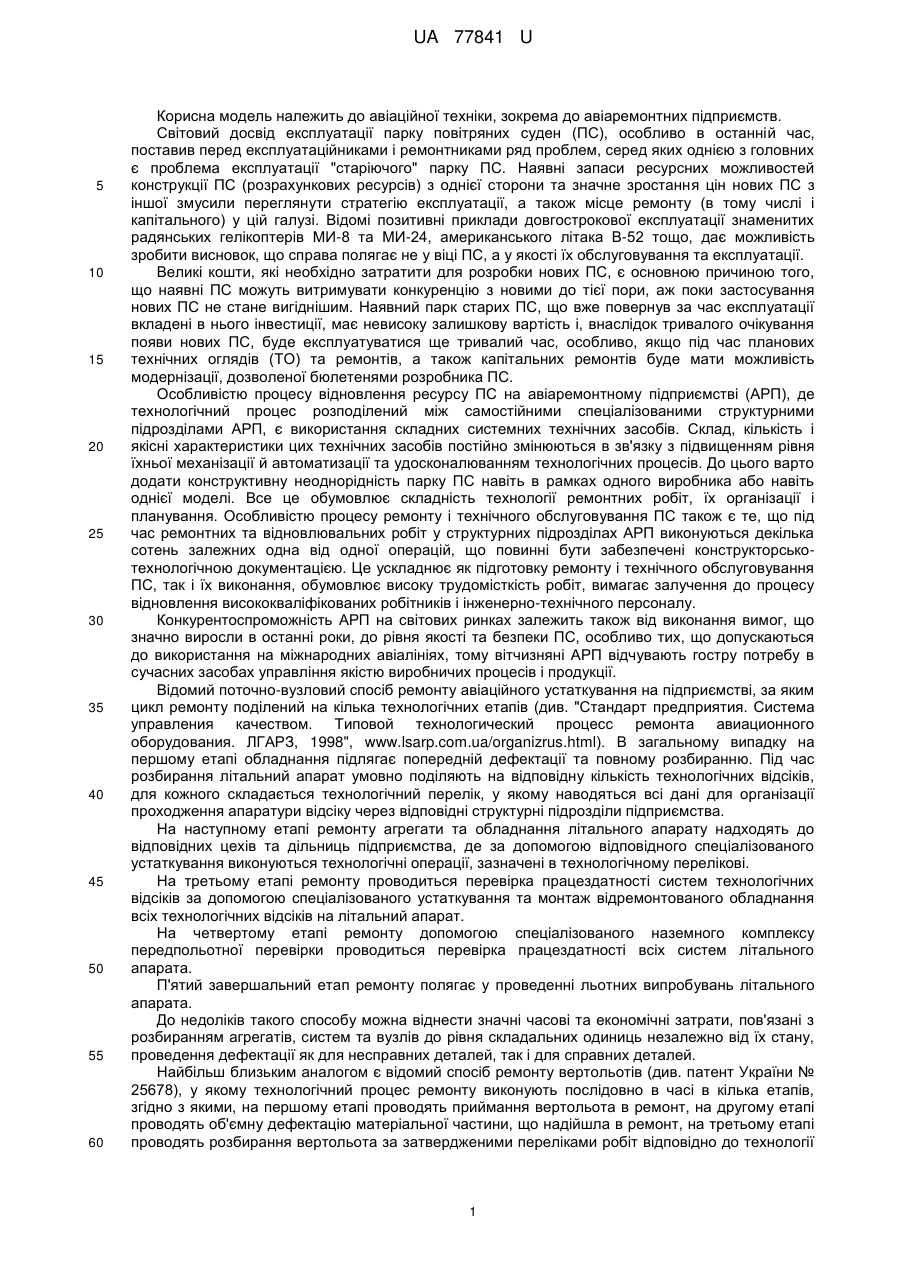

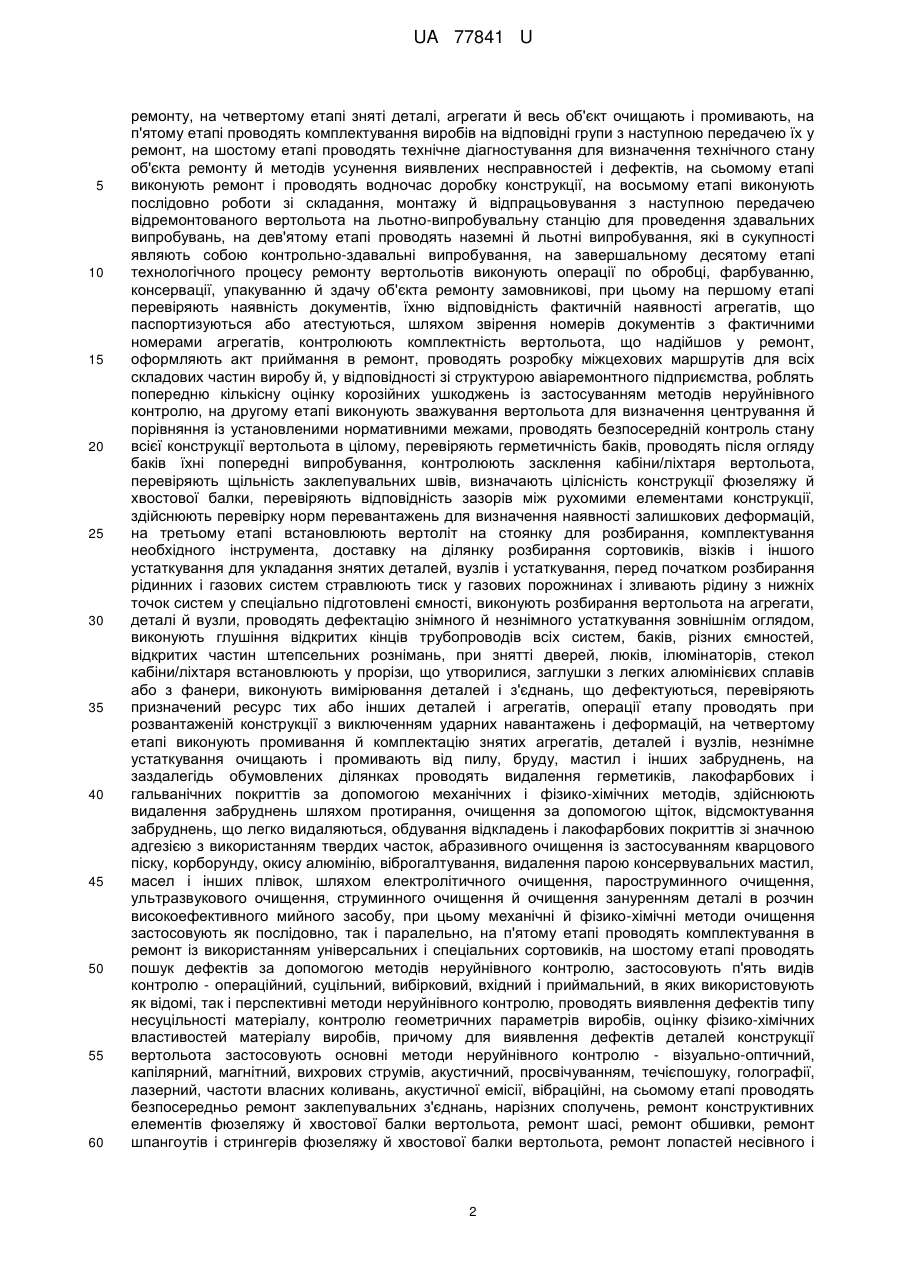

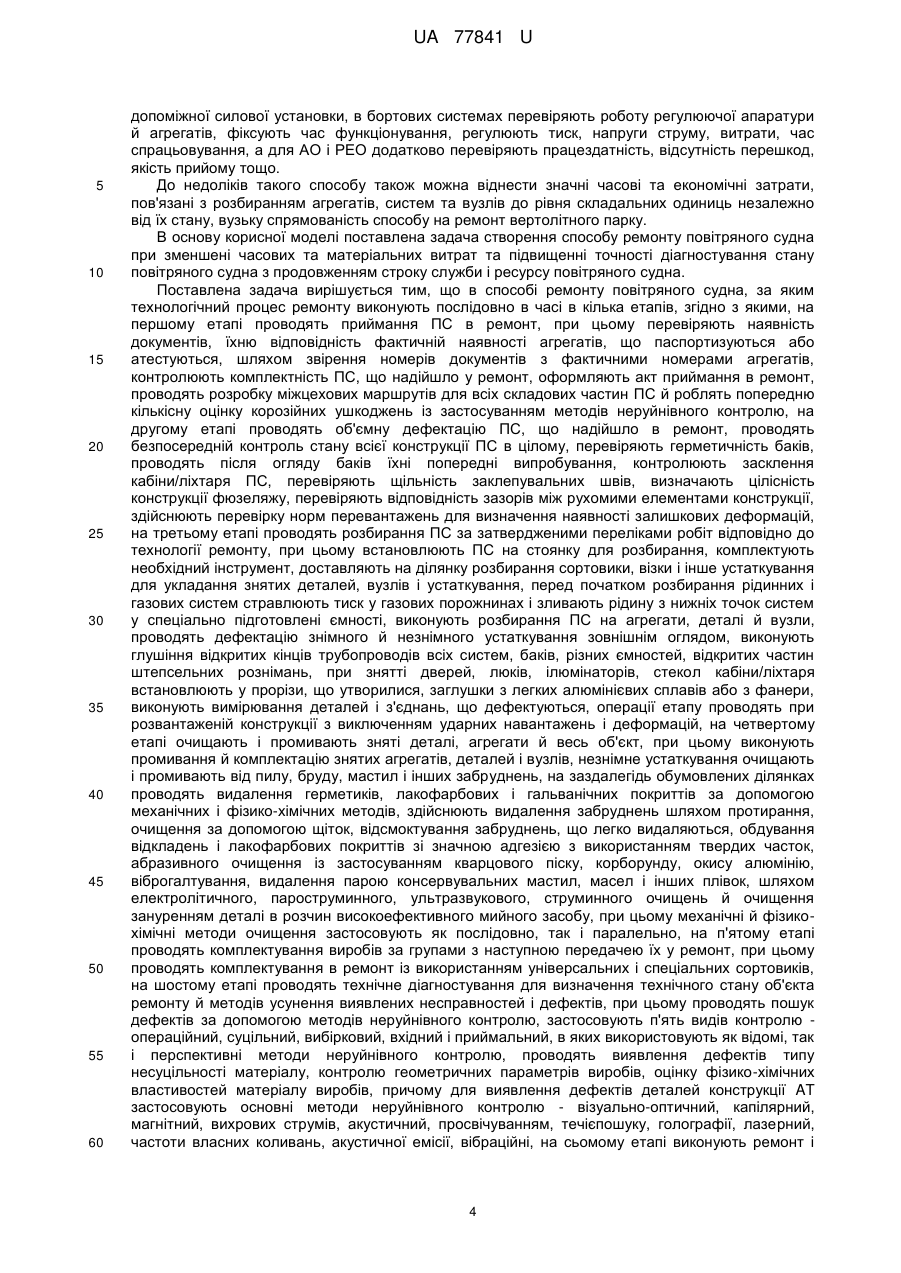

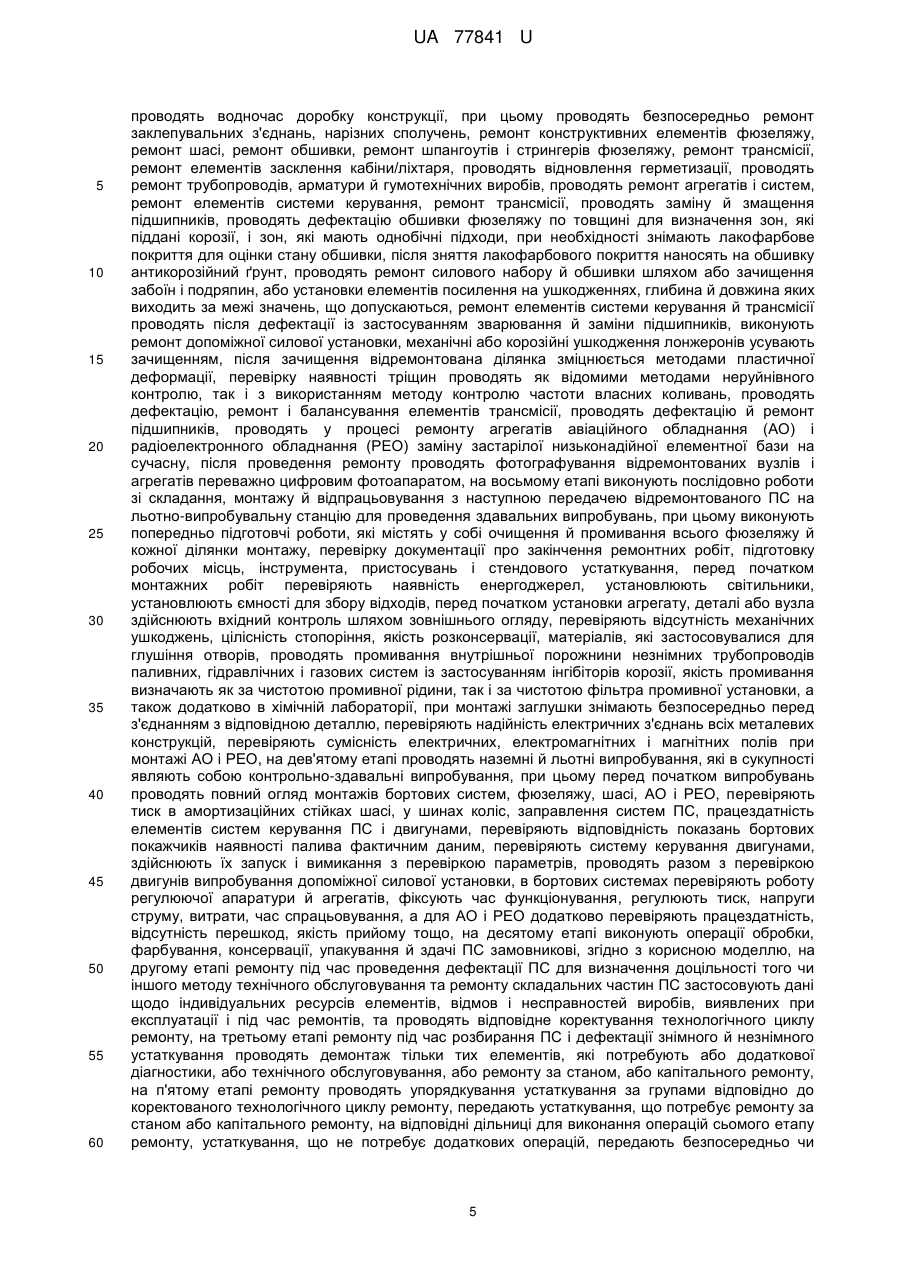

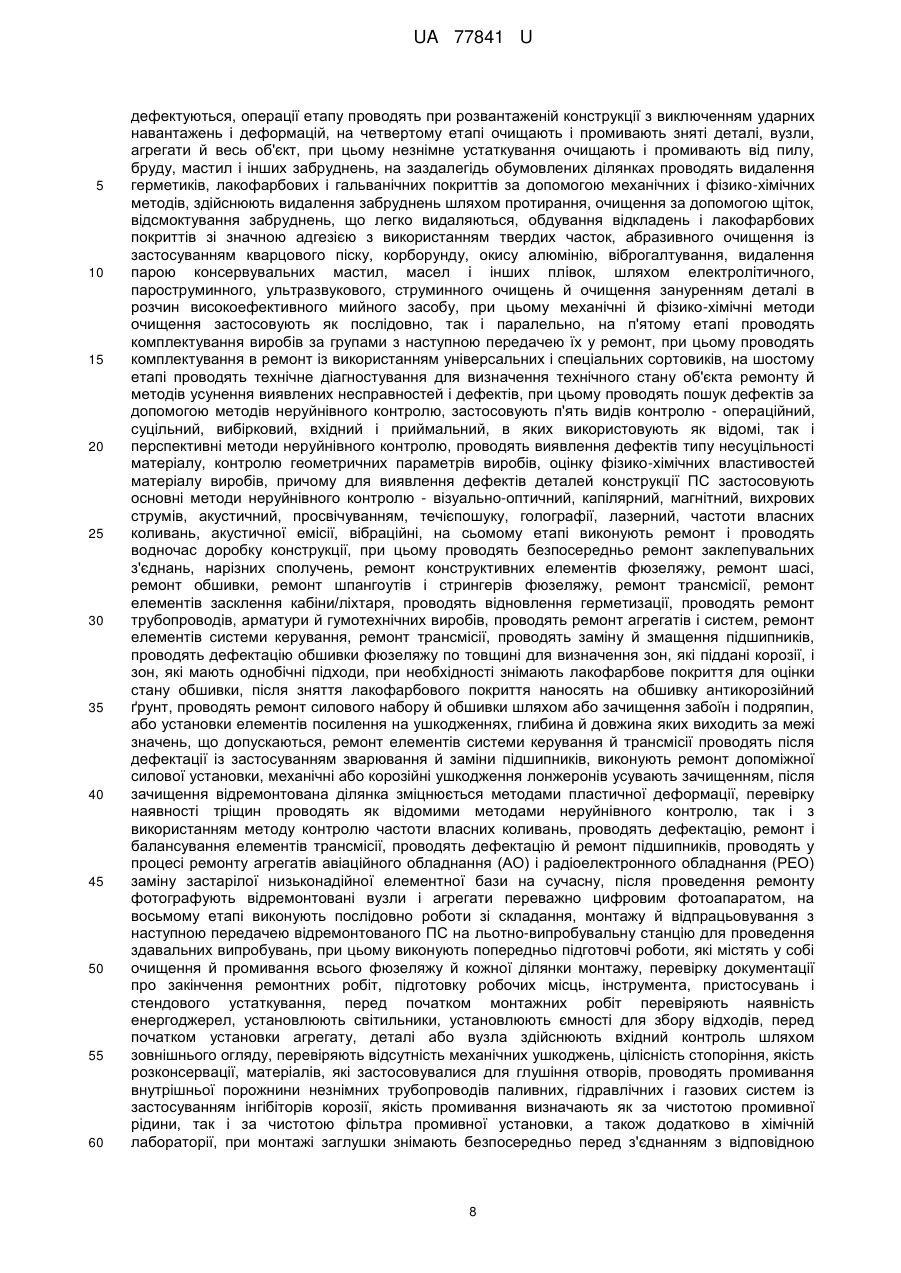

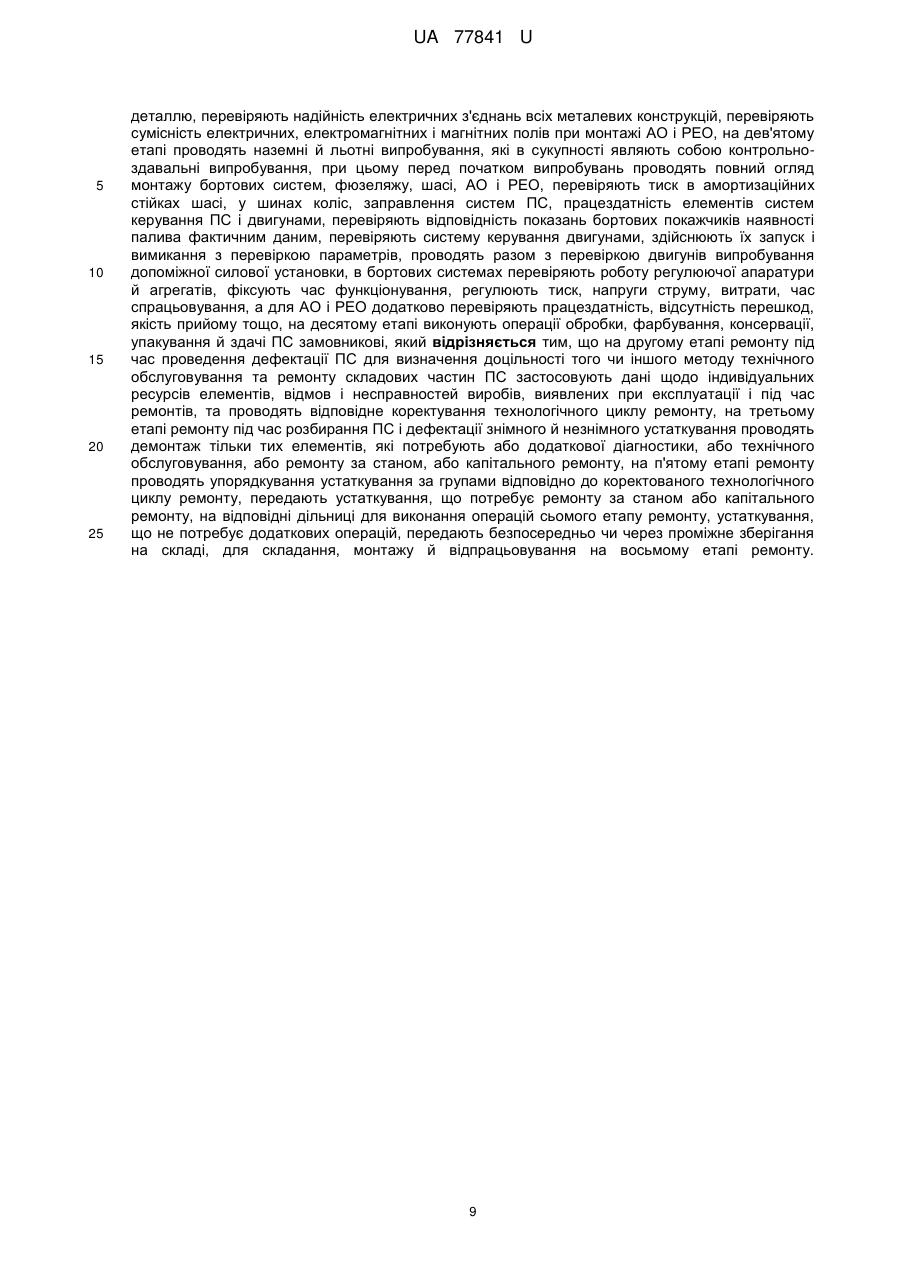

Реферат: Спосіб ремонту повітряного судна, у якому технологічний процес ремонту виконують послідовно в часі в кілька етапів. UA 77841 U (12) UA 77841 U UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до авіаційної техніки, зокрема до авіаремонтних підприємств. Світовий досвід експлуатації парку повітряних суден (ПС), особливо в останній час, поставив перед експлуатаційниками і ремонтниками ряд проблем, серед яких однією з головних є проблема експлуатації "старіючого" парку ПС. Наявні запаси ресурсних можливостей конструкції ПС (розрахункових ресурсів) з однієї сторони та значне зростання цін нових ПС з іншої змусили переглянути стратегію експлуатації, а також місце ремонту (в тому числі і капітального) у цій галузі. Відомі позитивні приклади довгострокової експлуатації знаменитих радянських гелікоптерів МИ-8 та МИ-24, американського літака В-52 тощо, дає можливість зробити висновок, що справа полягає не у віці ПС, а у якості їх обслуговування та експлуатації. Великі кошти, які необхідно затратити для розробки нових ПС, є основною причиною того, що наявні ПС можуть витримувати конкуренцію з новими до тієї пори, аж поки застосування нових ПС не стане вигіднішим. Наявний парк старих ПС, що вже повернув за час експлуатації вкладені в нього інвестиції, має невисоку залишкову вартість і, внаслідок тривалого очікування появи нових ПС, буде експлуатуватися ще тривалий час, особливо, якщо під час планових технічних оглядів (ТО) та ремонтів, а також капітальних ремонтів буде мати можливість модернізації, дозволеної бюлетенями розробника ПС. Особливістю процесу відновлення ресурсу ПС на авіаремонтному підприємстві (АРП), де технологічний процес розподілений між самостійними спеціалізованими структурними підрозділами АРП, є використання складних системних технічних засобів. Склад, кількість і якісні характеристики цих технічних засобів постійно змінюються в зв'язку з підвищенням рівня їхньої механізації й автоматизації та удосконалюванням технологічних процесів. До цього варто додати конструктивну неоднорідність парку ПС навіть в рамках одного виробника або навіть однієї моделі. Все це обумовлює складність технології ремонтних робіт, їх організації і планування. Особливістю процесу ремонту і технічного обслуговування ПС також є те, що під час ремонтних та відновлювальних робіт у структурних підрозділах АРП виконуються декілька сотень залежних одна від одної операцій, що повинні бути забезпечені конструкторськотехнологічною документацією. Це ускладнює як підготовку ремонту і технічного обслуговування ПС, так і їх виконання, обумовлює високу трудомісткість робіт, вимагає залучення до процесу відновлення висококваліфікованих робітників і інженерно-технічного персоналу. Конкурентоспроможність АРП на світових ринках залежить також від виконання вимог, що значно виросли в останні роки, до рівня якості та безпеки ПС, особливо тих, що допускаються до використання на міжнародних авіалініях, тому вітчизняні АРП відчувають гостру потребу в сучасних засобах управління якістю виробничих процесів і продукції. Відомий поточно-вузловий спосіб ремонту авіаційного устаткування на підприємстві, за яким цикл ремонту поділений на кілька технологічних етапів (див. "Стандарт предприятия. Система управления качеством. Типовой технологический процесс ремонта авиационного оборудования. ЛГАРЗ, 1998", www.lsarp.com.ua/organizrus.html). В загальному випадку на першому етапі обладнання підлягає попередній дефектації та повному розбиранню. Під час розбирання літальний апарат умовно поділяють на відповідну кількість технологічних відсіків, для кожного складається технологічний перелік, у якому наводяться всі дані для організації проходження апаратури відсіку через відповідні структурні підрозділи підприємства. На наступному етапі ремонту агрегати та обладнання літального апарату надходять до відповідних цехів та дільниць підприємства, де за допомогою відповідного спеціалізованого устаткування виконуються технологічні операції, зазначені в технологічному перелікові. На третьому етапі ремонту проводиться перевірка працездатності систем технологічних відсіків за допомогою спеціалізованого устаткування та монтаж відремонтованого обладнання всіх технологічних відсіків на літальний апарат. На четвертому етапі ремонту допомогою спеціалізованого наземного комплексу передпольотної перевірки проводиться перевірка працездатності всіх систем літального апарата. П'ятий завершальний етап ремонту полягає у проведенні льотних випробувань літального апарата. До недоліків такого способу можна віднести значні часові та економічні затрати, пов'язані з розбиранням агрегатів, систем та вузлів до рівня складальних одиниць незалежно від їх стану, проведення дефектації як для несправних деталей, так і для справних деталей. Найбільш близьким аналогом є відомий спосіб ремонту вертольотів (див. патент України № 25678), у якому технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими, на першому етапі проводять приймання вертольота в ремонт, на другому етапі проводять об'ємну дефектацію матеріальної частини, що надійшла в ремонт, на третьому етапі проводять розбирання вертольота за затвердженими переліками робіт відповідно до технології 1 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 ремонту, на четвертому етапі зняті деталі, агрегати й весь об'єкт очищають і промивають, на п'ятому етапі проводять комплектування виробів на відповідні групи з наступною передачею їх у ремонт, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованого вертольота на льотно-випробувальну станцію для проведення здавальних випробувань, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, на завершальному десятому етапі технологічного процесу ремонту вертольотів виконують операції по обробці, фарбуванню, консервації, упакуванню й здачу об'єкта ремонту замовникові, при цьому на першому етапі перевіряють наявність документів, їхню відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шляхом звірення номерів документів з фактичними номерами агрегатів, контролюють комплектність вертольота, що надійшов у ремонт, оформляють акт приймання в ремонт, проводять розробку міжцехових маршрутів для всіх складових частин виробу й, у відповідності зі структурою авіаремонтного підприємства, роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнівного контролю, на другому етапі виконують зважування вертольота для визначення центрування й порівняння із установленими нормативними межами, проводять безпосередній контроль стану всієї конструкції вертольота в цілому, перевіряють герметичність баків, проводять після огляду баків їхні попередні випробування, контролюють засклення кабіни/ліхтаря вертольота, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу й хвостової балки, перевіряють відповідність зазорів між рухомими елементами конструкції, здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, на третьому етапі встановлюють вертоліт на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, виконують розбирання вертольота на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що дефектуються, перевіряють призначений ресурс тих або інших деталей і агрегатів, операції етапу проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, на четвертому етапі виконують промивання й комплектацію знятих агрегатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, мастил і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, здійснюють видалення забруднень шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервувальних мастил, масел і інших плівок, шляхом електролітичного очищення, пароструминного очищення, ультразвукового очищення, струминного очищення й очищення зануренням деталі в розчин високоефективного мийного засобу, при цьому механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно, на п'ятому етапі проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі проводять пошук дефектів за допомогою методів неруйнівного контролю, застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, в яких використовують як відомі, так і перспективні методи неруйнівного контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, причому для виявлення дефектів деталей конструкції вертольота застосовують основні методи неруйнівного контролю - візуально-оптичний, капілярний, магнітний, вихрових струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, на сьомому етапі проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу й хвостової балки вертольота, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу й хвостової балки вертольота, ремонт лопастей несівного і 2 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 хвостового гвинтів, ремонт трансмісії й хвостового редуктора, ремонт елементів засклення кабіни/ліхтаря вертольота, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування вертольотом, ремонт трансмісії, проводять заміну й змащення підшипників, проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності, знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт марки Du Pont, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, ремонт лопастей несівного гвинта проводять після перевірки наявності тріщин у трубчастих лонжеронах галоїдним методом, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, ремонт лопастей несівного гвинта проводять шляхом вирізання й заміни відсіків, по закінченні ремонту лопасті несівного й хвостового гвинтів балансуються на спеціальних пристосуваннях, якщо їхня маса змінилася, причому регулювання лопастей несівного гвинта здійснюється заміною або підпилюванням упорів на корпусі, відхилення лопастей у площині обертання перевіряють або зіставленням між собою кутів розвалу кожної пари лопастей даного гвинта, або методом підкреслення, лопасті в площині обертання регулюються перестановкою або заміною лопастей, деталей рукавів, стаканів, нерівноваженість лопастей усувається встановленням додаткових балансирів, вантажів, пластин, динамічне балансування хвостового й несівного гвинтів здійснюють безпосередньо на вертольоті при роботі двигунів, дефектація автомата перекосу виконується візуально-оптичними методами, технічними вимірами, із застосуванням магнітного й іншого методів неруйнівного контролю, втулка несівного гвинта перевіряється після ремонту на герметичність та на перевід з одного кроку установки лопастей на інший, на зібраній втулці з лопастями регулюють і перевіряють настановні кути лопастей, відхилення лопастей від площини обертання, відхилення лопастей від заданого діаметра гвинта, перевіряють биття лопастей гвинта по задній крайці, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, запресовування підшипників у тарілку автомата перекосу здійснюється при її підігріві в печі до температури 70-90 °C протягом 10-15 хвилин, регулювання автомата перекосу здійснюють за допомогою квадранта з виставлянням його на монтажну плиту горизонтально з точністю до 2', проводять у процесі ремонту агрегатів АО і РЕО заміну застарілої низьконадійної елементної бази на сучасну, проводять заміну бортового реєстратора САРПП-12 на цифровий реєстратор БУР-4-1, проводять заміну масла АМГ-10 на сучасні масла з аналогічними фізико-хімічними характеристиками, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього планера вертольота й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, проводять промивання внутрішньої порожнини незнімних трубопроводів паливних, гідравлічних і газових систем із застосуванням інгібіторів корозії типу DINITROL, якість промивання визначають як за чистотою промивної рідини, так і за чистотою фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряють надійність електричних з'єднань всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі перед початком випробувань проводять повний огляд монтажу бортових систем, фюзеляжу, хвостової балки, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, перевіряють заправлення систем вертольота, працездатність елементів систем керування вертольотом і двигунами, відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування 3 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 допоміжної силової установки, в бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а для АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому тощо. До недоліків такого способу також можна віднести значні часові та економічні затрати, пов'язані з розбиранням агрегатів, систем та вузлів до рівня складальних одиниць незалежно від їх стану, вузьку спрямованість способу на ремонт вертолітного парку. В основу корисної моделі поставлена задача створення способу ремонту повітряного судна при зменшені часових та матеріальних витрат та підвищенні точності діагностування стану повітряного судна з продовженням строку служби і ресурсу повітряного судна. Поставлена задача вирішується тим, що в способі ремонту повітряного судна, за яким технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими, на першому етапі проводять приймання ПС в ремонт, при цьому перевіряють наявність документів, їхню відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шляхом звірення номерів документів з фактичними номерами агрегатів, контролюють комплектність ПС, що надійшло у ремонт, оформляють акт приймання в ремонт, проводять розробку міжцехових маршрутів для всіх складових частин ПС й роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнівного контролю, на другому етапі проводять об'ємну дефектацію ПС, що надійшло в ремонт, проводять безпосередній контроль стану всієї конструкції ПС в цілому, перевіряють герметичність баків, проводять після огляду баків їхні попередні випробування, контролюють засклення кабіни/ліхтаря ПС, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, перевіряють відповідність зазорів між рухомими елементами конструкції, здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, на третьому етапі проводять розбирання ПС за затвердженими переліками робіт відповідно до технології ремонту, при цьому встановлюють ПС на стоянку для розбирання, комплектують необхідний інструмент, доставляють на ділянку розбирання сортовики, візки і інше устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, виконують розбирання ПС на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що дефектуються, операції етапу проводять при розвантаженій конструкції з виключенням ударних навантажень і деформацій, на четвертому етапі очищають і промивають зняті деталі, агрегати й весь об'єкт, при цьому виконують промивання й комплектацію знятих агрегатів, деталей і вузлів, незнімне устаткування очищають і промивають від пилу, бруду, мастил і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, здійснюють видалення забруднень шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервувальних мастил, масел і інших плівок, шляхом електролітичного, пароструминного, ультразвукового, струминного очищень й очищення зануренням деталі в розчин високоефективного мийного засобу, при цьому механічні й фізикохімічні методи очищення застосовують як послідовно, так і паралельно, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, при цьому проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, при цьому проводять пошук дефектів за допомогою методів неруйнівного контролю, застосовують п'ять видів контролю операційний, суцільний, вибірковий, вхідний і приймальний, в яких використовують як відомі, так і перспективні методи неруйнівного контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, причому для виявлення дефектів деталей конструкції AT застосовують основні методи неруйнівного контролю - візуально-оптичний, капілярний, магнітний, вихрових струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, на сьомому етапі виконують ремонт і 4 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 проводять водночас доробку конструкції, при цьому проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт трансмісії, ремонт елементів засклення кабіни/ліхтаря, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування, ремонт трансмісії, проводять заміну й змащення підшипників, проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів авіаційного обладнання (АО) і радіоелектронного обладнання (РЕО) заміну застарілої низьконадійної елементної бази на сучасну, після проведення ремонту проводять фотографування відремонтованих вузлів і агрегатів переважно цифровим фотоапаратом, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованого ПС на льотно-випробувальну станцію для проведення здавальних випробувань, при цьому виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього фюзеляжу й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, проводять промивання внутрішньої порожнини незнімних трубопроводів паливних, гідравлічних і газових систем із застосуванням інгібіторів корозії, якість промивання визначають як за чистотою промивної рідини, так і за чистотою фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною деталлю, перевіряють надійність електричних з'єднань всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольно-здавальні випробування, при цьому перед початком випробувань проводять повний огляд монтажів бортових систем, фюзеляжу, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем ПС, працездатність елементів систем керування ПС і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки, в бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а для АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому тощо, на десятому етапі виконують операції обробки, фарбування, консервації, упакування й здачі ПС замовникові, згідно з корисною моделлю, на другому етапі ремонту під час проведення дефектації ПС для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складальних частин ПС застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, та проводять відповідне коректування технологічного циклу ремонту, на третьому етапі ремонту під час розбирання ПС і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за станом, або капітального ремонту, на п'ятому етапі ремонту проводять упорядкування устаткування за групами відповідно до коректованого технологічного циклу ремонту, передають устаткування, що потребує ремонту за станом або капітального ремонту, на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи 5 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту. До відмінних від найближчого аналога ознак запропонованого способу ремонту повітряних суден належать: - застосування даних щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, на другому етапі ремонту під час проведення дефектації AT для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складальних частин AT; - коректування технологічного циклу ремонту відповідно до сукупності даних щодо індивідуальних ресурсів елементів, відмов і несправностей виробів; - проведення упорядкування устаткування за групами відповідно до коректованого технологічного циклу ремонту на п'ятому етапі ремонту; - передача устаткування, що потребує ремонту за станом або капітального ремонту на відповідні дільниці для виконання операцій сьомого етапу ремонту; - передача устаткування, що не потребує додаткових операцій, безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту. Корисна модель пояснюється кресленням: на фіг. 1 спрощено представлений алгоритм способу ремонту за найближчим аналогом, та фіг. 2, на якій представлений алгоритм пропонованого способу ремонту ПС. На фіг. 1 етапи ремонту (нумерація римськими цифрами від І до X з лівого боку фіг. 1) представлені у вигляді послідовно сполучених блоків, що включають набір основних операцій етапу ремонту без деталізації. На фіг. 2 ці ж етапи ремонту показані у вигляді послідовно сполучених блоків, нумерованих римськими цифрами від І до X, додатково введені операції умовно представлені паралельними до відповідного етапу ремонту блоками з новими сполученнями потоків матеріальних тіл. Як наглядно видно з фіг. 1, усталений технологічний процес ремонту, що передбачає (за аналогами) розбирання ПС на агрегати, блоки, вузли і деталі незалежно від їх стану, є типовим послідовним процесом, а тому загальний час ремонту ПС відповідає сумарному часу виконання ремонту в ланцюжку технологічного циклу з найбільшим часом виконання всіх технологічних операцій, а часові та матеріальні затрати є сумою затрат на виконання всіх технологічних операцій для всіх агрегатів, блоків, вузлів і деталей ПС. В той же час, ПС, що надійшло в ремонт з експлуатуючої організації, відповідно до вимог експлуатаційної документації за час, що пройшов від виготовлення ПС до початку ремонту, неодноразово проходило ТО та ремонти різних ступенів складності, під час яких могли бути виконані різні модернізаційні вдосконалення відповідно до бюлетенів виробника ПС, заміни застарілого обладнання чи вузлів та агрегатів, що вийшли з ладу з тих чи інших причин. Використання даних щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, які наявні в супровідних документах ПС, що підлягає ремонту, дозволяє визначити ту сукупність агрегатів, блоків, вузлів і деталей ПС, необхідність зняття та розбирання яких не потрібна, більше того, може навіть знизити надійність ремонту ПС, наприклад в механізмах, що потребують тривалого притирання, або в герметизованих вузлах. Це стосується, насамперед, тих складових частин ПС, які були встановлені (відремонтовані, замінені) в період, що безпосередньо передував початку ремонту, а також тих агрегатів, блоків, вузлів і деталей, що пройшли початковий період експлуатації і мають значний запас ресурсу. Тому на другому етапі ремонту під час проведення об'ємної дефектації ПС додатково використовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів і на основі аналізу цих даних коректують міжцехові маршрути для тієї сукупності агрегатів, блоків, вузлів і деталей ПС, необхідність зняття та розбирання яких не потрібна. Використання даних щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів дозволяє, за рахунок використання досвіду попереднього обслуговування ПС, підвищує точність діагностування стану як ПС в цілому, так і його складових частин. Внаслідок цього на третьому етапі ремонту проводиться демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за станом, або капітального ремонту, відповідно до коректованого технологічного циклу ремонту (міжцехових маршрутів). Таким чином в технологічному циклі забезпечується зменшення об'єму робіт, що призводить до відповідногоскорочення часових та матеріальних затрат. 6 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 Після виконання операцій четвертого етапу ремонту (промивання та очищення знятих деталей, агрегатів і всього об'єкта) на п'ятому етапі ремонту проводиться комплектування виробів за відповідними групами: - для додаткової діагностики; - технічного обслуговування; - для ремонту за станом; - для капітального ремонту; - справні вироби, що не потребують ремонту. До виробів першої групи застосовують операції шостого етапу (технічне діагностування для визначення технічного стану об'єкта ремонту та методів усунення виявлених несправностей і дефектів), після чого ці вироби можуть бути приєднані до будь-якої з наступних груп (показано пунктирними лініями). Далі з виробами наступних трьох груп, що потребують технічного обслуговування, ремонту за станом або капітального ремонту, проводять операції сьомого етапу ремонту (виконання ремонту і доопрацювання конструкції), після чого вони надходять для виконання операцій восьмого етапу ремонту (складання, монтаж й відпрацьовування з наступною передачею відремонтованого вертольота на льотно-випробувальну станцію для проведення здавальних випробувань). Вироби останньої групи (ті, що не потребують ремонту) надходять для виконання операцій восьмого етапу ремонту або безпосередньо, або через проміжне зберігання на складі. Проведення операцій восьмого - десятого етапів ремонту не відрізняється від наведених в найближчому аналогу. Внаслідок виконаного за таким способом ремонту повітряного судна, при забезпеченні чіткого виконання вимог ремонтної документації та бюлетенів виробника ПС, забезпечується продовження строку служби і ресурсу ПС. Таким чином, внаслідок використання даних щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, відповідного коректування технологічного циклу ремонту (міжцехових маршрутів) та комплектування виробів за групами, що потребують обслуговування різного ступеня складності, пропонована корисна модель дозволяє зменшити часові та матеріальні витрати, підвищити точність діагностування стану повітряного судна з продовженням строку служби і ресурсу повітряного судна. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб ремонту повітряного судна, за яким технологічний процес ремонту виконують послідовно в часі в кілька етапів, згідно з якими, на першому етапі проводять приймання повітряного судна (ПС) в ремонт, при цьому перевіряють наявність документів, їхню відповідність фактичній наявності агрегатів, що паспортизуються або атестуються, шляхом звірення номерів документів з фактичними номерами агрегатів, контролюють комплектність ПС, що надійшло у ремонт, оформляють акт приймання в ремонт, проводять розробку міжцехових маршрутів для всіх складових частин ПС й роблять попередню кількісну оцінку корозійних ушкоджень із застосуванням методів неруйнівного контролю, на другому етапі проводять об'ємну дефектацію ПС, що надійшло в ремонт, проводять безпосередній контроль стану всієї конструкції ПС в цілому, перевіряють герметичність баків, проводять після огляду баків їхні попередні випробування, контролюють засклення кабіни/ліхтаря ПС, перевіряють щільність заклепувальних швів, визначають цілісність конструкції фюзеляжу, перевіряють відповідність зазорів між рухомими елементами конструкції, здійснюють перевірку норм перевантажень для визначення наявності залишкових деформацій, на третьому етапі проводять розбирання ПС за затвердженими переліками робіт відповідно до технології ремонту, при цьому встановлюють ПС на стоянку для розбирання, комплектування необхідного інструмента, доставку на ділянку розбирання сортовиків, візків і іншого устаткування для укладання знятих деталей, вузлів і устаткування, перед початком розбирання рідинних і газових систем стравлюють тиск у газових порожнинах і зливають рідину з нижніх точок систем у спеціально підготовлені ємності, виконують розбирання ПС на агрегати, деталі й вузли, проводять дефектацію знімного й незнімного устаткування зовнішнім оглядом, виконують глушіння відкритих кінців трубопроводів всіх систем, баків, різних ємностей, відкритих частин штепсельних рознімань, при знятті дверей, люків, ілюмінаторів, стекол кабіни/ліхтаря встановлюють у прорізи, що утворилися, заглушки з легких алюмінієвих сплавів або з фанери, виконують вимірювання деталей і з'єднань, що 7 UA 77841 U 5 10 15 20 25 30 35 40 45 50 55 60 дефектуються, операції етапу проводять прирозвантаженій конструкції з виключенням ударних навантажень і деформацій, на четвертому етапі очищають і промивають зняті деталі, вузли, агрегати й весь об'єкт, при цьому незнімне устаткування очищають і промивають від пилу, бруду, мастил і інших забруднень, на заздалегідь обумовлених ділянках проводять видалення герметиків, лакофарбових і гальванічних покриттів за допомогою механічних і фізико-хімічних методів, здійснюють видалення забруднень шляхом протирання, очищення за допомогою щіток, відсмоктування забруднень, що легко видаляються, обдування відкладень і лакофарбових покриттів зі значною адгезією з використанням твердих часток, абразивного очищення із застосуванням кварцового піску, корборунду, окису алюмінію, віброгалтування, видалення парою консервувальних мастил, масел і інших плівок, шляхом електролітичного, пароструминного, ультразвукового, струминного очищень й очищення зануренням деталі в розчин високоефективного мийного засобу, при цьому механічні й фізико-хімічні методи очищення застосовують як послідовно, так і паралельно, на п'ятому етапі проводять комплектування виробів за групами з наступною передачею їх у ремонт, при цьому проводять комплектування в ремонт із використанням універсальних і спеціальних сортовиків, на шостому етапі проводять технічне діагностування для визначення технічного стану об'єкта ремонту й методів усунення виявлених несправностей і дефектів, при цьому проводять пошук дефектів за допомогою методів неруйнівного контролю, застосовують п'ять видів контролю - операційний, суцільний, вибірковий, вхідний і приймальний, в яких використовують як відомі, так і перспективні методи неруйнівного контролю, проводять виявлення дефектів типу несуцільності матеріалу, контролю геометричних параметрів виробів, оцінку фізико-хімічних властивостей матеріалу виробів, причому для виявлення дефектів деталей конструкції ПС застосовують основні методи неруйнівного контролю - візуально-оптичний, капілярний, магнітний, вихрових струмів, акустичний, просвічуванням, течієпошуку, голографії, лазерний, частоти власних коливань, акустичної емісії, вібраційні, на сьомому етапі виконують ремонт і проводять водночас доробку конструкції, при цьому проводять безпосередньо ремонт заклепувальних з'єднань, нарізних сполучень, ремонт конструктивних елементів фюзеляжу, ремонт шасі, ремонт обшивки, ремонт шпангоутів і стрингерів фюзеляжу, ремонт трансмісії, ремонт елементів засклення кабіни/ліхтаря, проводять відновлення герметизації, проводять ремонт трубопроводів, арматури й гумотехнічних виробів, проводять ремонт агрегатів і систем, ремонт елементів системи керування, ремонт трансмісії, проводять заміну й змащення підшипників, проводять дефектацію обшивки фюзеляжу по товщині для визначення зон, які піддані корозії, і зон, які мають однобічні підходи, при необхідності знімають лакофарбове покриття для оцінки стану обшивки, після зняття лакофарбового покриття наносять на обшивку антикорозійний ґрунт, проводять ремонт силового набору й обшивки шляхом або зачищення забоїн і подряпин, або установки елементів посилення на ушкодженнях, глибина й довжина яких виходить за межі значень, що допускаються, ремонт елементів системи керування й трансмісії проводять після дефектації із застосуванням зварювання й заміни підшипників, виконують ремонт допоміжної силової установки, механічні або корозійні ушкодження лонжеронів усувають зачищенням, після зачищення відремонтована ділянка зміцнюється методами пластичної деформації, перевірку наявності тріщин проводять як відомими методами неруйнівного контролю, так і з використанням методу контролю частоти власних коливань, проводять дефектацію, ремонт і балансування елементів трансмісії, проводять дефектацію й ремонт підшипників, проводять у процесі ремонту агрегатів авіаційного обладнання (АО) і радіоелектронного обладнання (РЕО) заміну застарілої низьконадійної елементної бази на сучасну, після проведення ремонту фотографують відремонтовані вузли і агрегати переважно цифровим фотоапаратом, на восьмому етапі виконують послідовно роботи зі складання, монтажу й відпрацьовування з наступною передачею відремонтованого ПС на льотно-випробувальну станцію для проведення здавальних випробувань, при цьому виконують попередньо підготовчі роботи, які містять у собі очищення й промивання всього фюзеляжу й кожної ділянки монтажу, перевірку документації про закінчення ремонтних робіт, підготовку робочих місць, інструмента, пристосувань і стендового устаткування, перед початком монтажних робіт перевіряють наявність енергоджерел, установлюють світильники, установлюють ємності для збору відходів, перед початком установки агрегату, деталі або вузла здійснюють вхідний контроль шляхом зовнішнього огляду, перевіряють відсутність механічних ушкоджень, цілісність стопоріння, якість розконсервації, матеріалів, які застосовувалися для глушіння отворів, проводять промивання внутрішньої порожнини незнімних трубопроводів паливних, гідравлічних і газових систем із застосуванням інгібіторів корозії, якість промивання визначають як за чистотою промивної рідини, так і за чистотою фільтра промивної установки, а також додатково в хімічній лабораторії, при монтажі заглушки знімають безпосередньо перед з'єднанням з відповідною 8 UA 77841 U 5 10 15 20 25 деталлю, перевіряють надійність електричних з'єднань всіх металевих конструкцій, перевіряють сумісність електричних, електромагнітних і магнітних полів при монтажі АО і РЕО, на дев'ятому етапі проводять наземні й льотні випробування, які в сукупності являють собою контрольноздавальні випробування, при цьому перед початком випробувань проводять повний огляд монтажу бортових систем, фюзеляжу, шасі, АО і РЕО, перевіряють тиск в амортизаційних стійках шасі, у шинах коліс, заправлення систем ПС, працездатність елементів систем керування ПС і двигунами, перевіряють відповідність показань бортових покажчиків наявності палива фактичним даним, перевіряють систему керування двигунами, здійснюють їх запуск і вимикання з перевіркою параметрів, проводять разом з перевіркою двигунів випробування допоміжної силової установки, в бортових системах перевіряють роботу регулюючої апаратури й агрегатів, фіксують час функціонування, регулюють тиск, напруги струму, витрати, час спрацьовування, а для АО і РЕО додатково перевіряють працездатність, відсутність перешкод, якість прийому тощо, на десятому етапі виконують операції обробки, фарбування, консервації, упакування й здачі ПС замовникові, який відрізняється тим, що на другому етапі ремонту під час проведення дефектації ПС для визначення доцільності того чи іншого методу технічного обслуговування та ремонту складових частин ПС застосовують дані щодо індивідуальних ресурсів елементів, відмов і несправностей виробів, виявлених при експлуатації і під час ремонтів, та проводять відповідне коректування технологічного циклу ремонту, на третьому етапі ремонту під час розбирання ПС і дефектації знімного й незнімного устаткування проводять демонтаж тільки тих елементів, які потребують або додаткової діагностики, або технічного обслуговування, або ремонту за станом, або капітального ремонту, на п'ятому етапі ремонту проводять упорядкування устаткування за групами відповідно до коректованого технологічного циклу ремонту, передають устаткування, що потребує ремонту за станом або капітального ремонту, на відповідні дільниці для виконання операцій сьомого етапу ремонту, устаткування, що не потребує додаткових операцій, передають безпосередньо чи через проміжне зберігання на складі, для складання, монтажу й відпрацьовування на восьмому етапі ремонту. 9 UA 77841 U 10 UA 77841 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of aircraft

Автори англійськоюHorbulin Volodymyr Pavlovych, Zhyhynas Volodymyr Volodymyrovych, Kiprov Oleksandr Volodymyrovych, Nemchyn Oleksandr Fedorovych, Podrieza Serhii Mykhailovych, Soroka Borys Mykolaiovych, Titlianov Yevhen Oleksiiovych, Chekmariova Tetiana Vasylivna

Назва патенту російськоюСпособ ремонта воздушного судна

Автори російськоюГорбулин Владимир Павлович, Жигинас Владимир Владимирович, Кипров Александр Владимирович, Немчин Александр Федорович, Подреза Сергей Михайлович, Сорока Борис Николаевич, Титлянов Евгений Алексеевич, Чекмарева Татьяна Васильевна

МПК / Мітки

МПК: B64C 1/00, B64C 35/00

Мітки: ремонту, повітряного, судна, спосіб

Код посилання

<a href="https://ua.patents.su/13-77841-sposib-remontu-povitryanogo-sudna.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту повітряного судна</a>

Попередній патент: Спосіб підвищення поперечної стійкості колісних машин з використанням електронних систем

Наступний патент: Антимікробний, знеболюючий, регенеруючий засіб у формі спрею для терапії ран, опіків, гнійно-виразкових ушкоджень слизової оболонки рота та шкіри

Випадковий патент: Гофрощітковий очисник коренебульбоплодів