Спосіб і пристрій для транспортування шару сипкого матеріалу на гратах

Номер патенту: 83367

Опубліковано: 10.07.2008

Автори: Мейєр Хартмут, Штаак Томас, Уоллейс Арчібалд, Валліс Хельмут

Формула / Реферат

1. Спосіб охолодження випаленого матеріалу, який виходить з випалювальної печі у вигляді шару сипкого матеріалу, на транспортувальних ґратах розташованого за піччю охолодника за допомогою газового потоку, який пропускають знизу через ґрати і шар сипкого матеріалу, причому ґрати містять декілька подовжених у напрямі транспортування планок, які приводять у напрямі транспортування зворотно-поступально, який відрізняється тим, що щонайменше дві сусідні планки переміщують уперед одночасно, а назад - неодночасно.

2. Спосіб за п. 1, який відрізняється тим, що ширина планок така, що тертя, яке здійснюється ними на матеріал, який знаходиться на них, менше тертя, яке здійснюється на нього матеріалом, який лежить на сусідніх планках, або стінками корпусу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що висота шару у середньому не менша за 0,7 від ширини планок.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що зворотний хід відбувається швидше, ніж хід уперед.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що щонайменше одну близьку до краю планку рухають з меншою частотою і/або амплітудою, ніж іншу планку.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що здійснюється безперервно.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що параметри транспортування матеріалу, який лежить на окремих планках або групі сусідніх планок, вимірюють окремо і залежно від цього впливають на швидкість транспортування цієї планки або групи планок.

8. Розташований за випалювальною піччю пристрій для охолодження випаленого сипкого матеріалу, який містить ґрати (5), які транспортують шар (8) сипкого матеріалу від завантажувального кінця у напрямі (11) транспортування до розвантажувального кінця, які включають в себе декілька розташованих поруч одна з одною планок (10), які приводяться окремо зворотно-поступально і які пронизуються знизу догори охолодним повітрям, який відрізняється тим, що ґрати (5) вільні від транспортувальних органів над ними, а їх привід виконаний так, що зворотний хід сусідніх планок (10) відбувається неодночасно, а їх хід уперед - одночасно.

9. Пристрій за п. 8, який відрізняється тим, що передбачені нерухомі крайні планки або нерухомі проміжні планки між планками, які приводяться.

10. Пристрій за п. 8 або 9, який відрізняється тим, що планки (10) мають наскрізні отвори (12) для охолодного середовища, а між сусідніми планками (10) або між однією планкою (10) і стінкою (1) розташований ущільнювальний пристрій (32, 34, 46, 47).

11. Пристрій за будь-яким із пп. 8-10, який відрізняється тим, що ущільнювальний пристрій містить заглиблену у шар матеріалу рейку (34) щонайменше на одній планці (10).

12. Пристрій за п. 11, який відрізняється тим, що ущільнювальний пристрій (32, 34) містить поздовжній лотік (32), який приймає частину матеріалу під ґратами (3).

13. Пристрій за п. 11 або 12, який відрізняється тим, що розташована на одній планці (10) рейка (34) заглиблена у матеріал, який лежить на сусідній планці (10), і охоплена ззаду розташованою на цій сусідній планці (10) стінкою (33), яка виступає догори.

14. Пристрій за п. 11 або 12, який відрізняється тим, що розташований нерухомо у поздовжньому напрямі ущільнювальний профіль (47) містить дві рейки, заглиблені у шар матеріалу, який лежить на двох сусідніх планках (10).

15. Пристрій за будь-яким із пп. 11, 12 або 14, який відрізняється тим, що проміжна планка або ущільнювальний профіль (32, 47) з'єднаний з розташованою між двома планками (10) стінкою (50), яка відділяє відповідні підґратові простори (17).

16. Пристрій за будь-яким із пп. 11-15, який відрізняється тим, що ущільнювальний пристрій (32, 34, 46, 47) продувається.

17. Пристрій за одним з пп. 11-16, який відрізняється тим, що бічна відстань між рейкою (34) і стінками (33) лотока більша за бічний напрямний проміжок планки (10) або планок.

18. Пристрій за будь-яким із пп. 11-17, який відрізняється тим, що бічна відстань між рейкою (34) і стінками (33) лотока більша за відстань по висоті між дном лотока (32) і рейкою (34).

19. Пристрій за будь-яким із пп. 11-18, який відрізняється тим, що лотік (32) відкритий на розвантажувальному кінці.

20. Пристрій за будь-яким із пп. 11-19, який відрізняється тим, що лотік (32) відкритий на завантажувальному кінці.

21. Пристрій за будь-яким із пп. 8-20, який відрізняється тим, що завантажувальний кінець ґрат (5) щонайменше тимчасово перекритий завантажувальною ділянкою (4), яка проходить над площиною ґрат.

22. Пристрій за п. 21, який відрізняється тим, що між завантажувальною ділянкою (4) і ґратами (5) передбачене ущільнення (22).

23. Пристрій за п. 21 або 22, який відрізняється тим, що поверхня ґрат виконана із заглибленнями (14), які добре утримують сипкий матеріал і мають отвори (12) для проходження повітря.

24. Пристрій за будь-яким із пп. 21-23, який відрізняється тим, що завантажувальний кінець ґрат (5) також має заглиблення (14), які добре утримують сипкий матеріал, а їх отвори (12) для проходження повітря відсічені від повітропроводу у перекритій завантажувальною ділянкою (4) зоні.

25. Пристрій за будь-яким із пп. 21-24, який відрізняється тим, що довжина ходу планок (10) становить 100-1000 мм, переважно 300-600 мм.

Текст

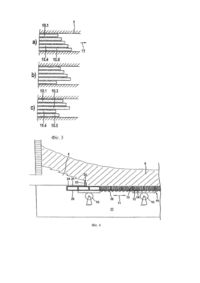

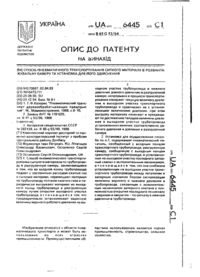

Відома обробка газом шару сипкого матеріалу за рахунок того, що його безперервно транспортують по ґратах і пропускають через нього газ. Для охолодження випаленого матеріалу, наприклад, цементного клінкеру, використовують переважно так звані перештовхувальні ґрати, які складаються з перекривних рядів пластин ґрат, поперемінно нерухомих і які рухаються зворотно-поступально у напрямі транспортування, [DEA-3734043]. Через пластини у шар матеріалу вдувають охолодне повітря і відводять його над шаром матеріалу для рекуперяції тепла. Для економічної експлуатації перештовхувальних ґрат необхідна опора рухомих частин, яка дорого коштує, і вони є складними також через свою відносну множину дрібних частин. Інша відома конструкція перештовхувальних ґрат використовує стаціонарну повітропроникну несучу підлогу, по якій шар матеріалу пересувають за допомогою скребків, які безперервно рухаються у напрямі транспортування, або штовхачів, які переміщуються зворотно-поступально, [ЕР-А-718578, DE-A-10018142]. Скребки або штовхачі повинні бути рухомо пропущені знизу через поверхні ґрат, що досить трудомістко. Крім того, всередині гарячого шару матеріалу вони схильні до сильного зносу. У тій зоні ґрат, де знаходяться вони та їх привідні і ущільнювальні органи, проходження повітря ускладнене, а охолодна дія обмежена. В іншій конструкції охолодника [DE-A-10113516] використовують ґрати великої площі, які загалом переміщують зворотно-поступально, причому під час зворотного ходу шар матеріалу утримують за допомогою розташованої на початку ґрат підпірної плити, так що ґрати можуть ковзати зворотно. Це має той недолік, що корисна довжина ґрат обмежена через обмеженість підпірної дії. На тому ж принципі базується інший відомий охолодник [WO 02/23112], у якого у напрямі транспортування розташовані декілька ґрат, які рухаються зворотно-поступально, з кожними з яких узгоджена підпірна плита. Ці ґрати можуть бути складені з декількох розташованих поруч одна з одною планок, які приводяться незалежно одна від одної з різною транспортною швидкістю. Виходячи з наведеного останнім рівня техніки, в основі винаходу лежить задача створення способу і пристрою для обробки, зокрема охолодження, шару сипкого матеріалу, який лежить на ґратах і пронизується газовим потоком, які навіть при великій довжині ґрат забезпечували б економічні конструкцію та експлуатацію, а також рівномірну обробку матеріалу. У способі, згідно з винаходом, використовують ґрати, які складаються з декількох подовжених у напрямі транспортування планок. Декілька таких планок переміщують зворотно-поступально у напрямку транспортування для переміщення матеріалу. Переміщенням керують так, що кожна окрема планка рухається уперед у напрямі транспортування відповідно одночасно, щонайменше, з однією сусідньою планкою, а назад неодночасно з сусідньою планкою. При цьому ширина планок розрахована настільки малою, що під час зворотного руху планки зворотна транспортувальна дія, яка здійснюється на матеріал, який лежить вище, і базується на терті між даною планкою і матеріалом, менша, ніж поступальна транспортувальна дія або утримувальна дія, яка базується на терті, що здійснюється відповідно сусіднім матеріалом або бічними стінками. Наслідком цього є те, що коли одна планка рухається назад між двома планками, які стоять нерухомо, смуга матеріалу, яка лежить на ній, здебільшого або повністю утримується матеріалом, який лежить на сусідніх планках, і, таким чином, не йде за планкою, яка окремо рухається назад. Якщо дві або більше сусідніх планок з матеріалом, який лежить на них, одночасно рухаються у напрямі транспортування і містять між собою одну окрему планку, яка нерухомо стоїть або рухається назустріч, то вони захоплюють також смугу матеріалу, яка лежить на цій планці, або, щонайменше, значну її частину. За рахунок відповідного керування рухом, при якому зворотним ходом кожної планки керують так, що сусідні планки утримують матеріал, який лежить на ній, тоді як хід уперед здійснюється завжди одночасно декількома сусідніми планками, шар матеріалу переміщується у напрямі транспортування. Цей принцип транспортування давно відомий [DE-B-1296087, US-A-3534875, US-A-4144963]. У галузі техніки транспортування це не відіграє великої ролі, оскільки, як правило, простіше переміщувати шар матеріалу за допомогою скребків або штовханів, які рухаються над опорною поверхнею. У зв'язку з цим, згідно з винаходом, це представляє, навпаки, ту особливу перевагу, що над ґратами відсутні транспортувальні органи, які були б там схильні до агресивного впливу обробляючої атмосфери або матеріалу. Інша перевага винаходу полягає у тому, що змішувальна дія, яка здійснюється транспортувальним рухом на шар матеріалу, невелика. Зокрема, відсутній вертикальний змішувальний рух у шарі матеріалу. Наслідком цього є те, що обробляючий газ у випадку процесу охолодження в останню чергу перетинає найгарячіші шари, чим досягається краща рекуперація тепла, ніж це можливо при найінтенсивнішому перемішуванні шару. Те ж відноситься до інших видів теплообміну або обміну речовин. Якщо, однак, бажаний більш сильний рух матеріалу, наприклад, щоб уникнути спікання, то він може бути викликаний, наприклад, за рахунок того, що транспортування уперед відбувається не рівномірно по всій ширині ґрат, а на окремих ділянках, так що між ділянками створюється відносний рух. Інша можливість більш сильного руху матеріалу полягає у виборі більш високої частоти ґрат. Нарешті рух всередині шару матеріалу може бути створений за рахунок нерухомих вбудованих елементів, які виступають всередину шару. Доцільно зворотний хід відбувається швидше, ніж хід уперед. Далі може бути доцільним, якщо постійно велика кількість планок рухається з однаковою швидкістю у напрямі транспортування. За рахунок цього досягається те, що шар матеріалу постійно рухається, по суті, з постійною швидкістю без виникнення втрат енергії або заважаючої вібрації внаслідок зупинки і повторного запуску. В охолодника випаленого матеріалу може бути доцільним рух, щонайменше, однієї близької до краю планки з меншою частотою і/або амплітудою, ніж у розташованих далі всередину планок, щоб запобігти за рахунок цього небажаній швидкій течії матеріалу на краю шару. Замість цього або додатково можуть бути передбачені нерухомі крайні планки. Також інші, рухомі планки можуть регулюватися по-різному щодо частоти та амплітуди, з тим щоб задовольнити різні вимоги до матеріалу по ширині ґрат. Залежно від виду розташованої перед охолодником випалювальної печі і розвантаження печі існує можливість того, що властивості матеріалу по ширині шару будуть неоднакові. Для того, щоб незважаючи на це, досягнути однакової або залежно від обставин також цілеспрямованої різної швидкості транспортування, може бути бажаним, щоб транспортувальні рухи планок однієї частини ґрат були інтенсивнішими, ніж іншої. Різна транспортувальна дія планок може бути досягнута також за рахунок того, що окремі планки час від часу не беруть участі у ході планок, які рухаються звичайно разом з ними. Наприклад, може бути також передбачено, що одна планка бере участь тільки у кожному другому транспортному ході сусідньої планки або що у неї кожний сьомий транспортний хід відсутній. Нарешті існує можливість розміщення у таких зонах, де, з досвіду, матеріал схильний до більш високої швидкості або навіть до проскакування, відповідних гальм, утворених нерухомими перешкодами. Наприклад, між сусідніми планками можуть бути передбачені нерухомі проміжні планки, які, за необхідністю, обладнані також перешкодами течії, які виступають у шар матеріалу. Також можуть бути розміщені вбудовані елементи, які виступають від бічних стінок за грати, так що не потрібно порушувати єдину конструкцію дна вбудованими елементами. Вбудовані елементи, які виступають від бічних стінок за ґрати, можуть мати меншу висоту, ніж нормальна висота шару, так що вони постійно входять у шар, перешкоджаючи більш швидкій течії його крайових зон. Якщо мова йде тільки про те, щоб запобігти проскакуванню матеріалу над нормальним шаром, то їх висоту вибирають так, щоб вони знаходилися там, де потрібно чекати такого проскакування, тобто над нормальною висотою шару. Доцільно ущільнювати зазор між сусідніми планками для виключення падіння матеріалу крізь ґрати і/або від проникнення газу. Для ущільнення використовують переважно лабіринтове ущільнення, у якого поздовжня рейка, закріплена на краю планки, заглиблена у засипку матеріалу, яка утримується сусідньою планкою або особливим лотоком. Відоме просте виконання цього принципу [US-A-5222593], при якому від краю однієї планки догори знаходиться на відстані крайова рейка, яка охоплюється зверху направленою вниз крайовою рейкою іншої планки. Однак у цьому випадку ущільнення знаходиться в агресивній зоні матеріалу, який оброблюється. Тому згідно з винаходом, переважне виконання, у якого ущільнювальний пристрій розташований під планками. У цьому випадку на краю однієї планки або окремо нерухомо розташований відкритий догори поздовжній лотік, який при роботі приймає засипку матеріалу. Від краю планки у цей лотік і засипку, яка утворюється в йому, входить поздовжня рейка. Ці деталі утворюють разом ущільнення від проникнення сипкого матеріалу, який попадає у лотік через зазор між планками. Крім того, пристрій утворює ущільнення або, щонайменше, одну перешкоду для потоку газу між над- і підґратовим просторами. Обмежене проникнення газу може бути бажаним, щоб бажана газова обробка у шарі матеріалу могла відбуватися також над цим ущільнювальним пристроєм. Для цього у багатьох випадках буде достатньо, якщо одна сторона відкритого догори лотока з'єднана з підґратовим простором. Згідно з однією особливою ознакою винаходу, ущільнювальний пристрій або нерухома проміжна планка, яка знаходиться між двома сусідніми планками, закріплена на нерухомій стінці, яка відділяє один від одного підґратові простори під сусідніми планками. За рахунок цього можна з різною силою вентилювати матеріал, який лежить на сусідніх планках. Рейка, яка входить від краю планки у лотік, повинна під час роботи завжди зберігати достатню відстань від стінок лотока, щоб не роздавити матеріал між рейкою і стінкою лотока. Це може бути досягнуте за рахунок того, що бічна відстань між рейкою і стінками лотока більша бічного напрямного зазору між планками, включаючи можливе теплове розширення стінок. Далі для тієї ж мети може бути доцільним, якщо зазор між нижньою кромкою рейки і дном лотока менший ніж зазор між рейкою і стінкою лотока. Якщо лотік нерухомий, то від кожного з обох країв планки, які ущільнюються один від одного, у цей лотік може входити поздовжня рейка. Існує також можливість з'єднання лотока з краєм однієї планки, а вхідну рейку - з краєм іншої планки. Частину лотока, яка безпосередньо зв'язана із зазором між планками, як правило, повністю заповнюють сипким матеріалом. Під час відносного руху рейки і лотока під рейку в іншу сторону проникає також небагато сипкого матеріалу. Вертикальна відстань між нижньою кромкою рейки і дном лотока повинна бути невеликою, щоб запобігти цьому перепуску матеріалу. Крім того, стінки лотока повинні бути достатньо високими, щоб надійно запобігти перепуску матеріалу у підґратовий простір. Тому такий перепуск неможливий, оскільки лотік постійно самоспорожнюється. Оскільки рейки сусідніх планок рухаються уперед разом, а назад окремо, засипка матеріалу, яка знаходиться у лотоку, рухається у напрямі транспортування сильніше, ніж назад, і виштовхується з кінця лотока, який для цієї мети повинен бути відкритий. Оскільки не доводиться побоюватися того, що матеріал буде рухатися назад, задній, сусідній із завантажувальним кінцем ґрат кінець лотока, може бути відкритий. Звичайно перед ґратами охолодника випаленого матеріалу розташовують коротку ділянку ґрат, завантажувальна поверхня якої особливо придатна для безпосереднього приймання падаючого з печі матеріалу і яка називається нижче завантажувальною ділянкою. Кінці планок ділянки ґрат, яка відповідає винаходу, з боку завантаження переміщуються під час свого ходу більш-менш далеко під завантажувальну ділянку. Для відносного руху вони вимагають зазору між своєю верхньою стороною і нижньою стороною завантажувальної ділянки. Щоб уникнути входження холодного повітря з навантаженого підвищеним тиском підґратового простору через зазор у шар матеріалу, без проходження через ґрати і без охолодження шару матеріалу, доцільно передбачений ущільнювальний пристрій, у зоні якого цей зазор зменшений. Доцільно верхня сторона ґрат, по суті, по всій поверхні обладнана жолобками, в які попадає охолоджений матеріал, який перешкоджає безпосередньому контакту ґрат з гарячими шарами матеріалу. Також кінці планок з боку завантаження доцільно обладнані такими жолобками. Коли вони заходять під завантажувальну ділянку охолодника і там не навантажені більше шаром матеріалу, виникає небезпека того, що обробляючий газ, який проникає знизу у жолобки, видує вміст жолобків або, щонайменше, дрібну фракцію. Тому згідно з іншою ознакою винаходу, передбачено, що отвори у жолобках для проходження повітря відсічені від повітропідводу, коли вони знаходяться під завантажувальною ділянкою охолодника. Важлива перевага винаходу полягає у тому, що зношування ґрат та їх опорних органів не погіршує їх функціонування. Опорні органи можуть мати тому просте виконання. Наприклад, ґрати можуть опиратися на ролики. Винахід більш детально пояснюється нижче з посиланням на креслення, які ілюструють переважний приклад його здійснення, на яких показано: Фіг.1: схематичний поздовжній розріз охолодника випаленого матеріалу; Фіг.2: схематичні вигляди зверху охолодних ґрат у першому варіанті здійснення на різних стадіях функціонування; Фіг.3: вигляди зверху за Фіг.2 другого варіанту здійснення; Фіг.4: частковий поздовжній розріз першого варіанту здійснення охолодника; Фіг.5: поздовжній розріз другого варіанту здійснення охолодника, який відповідає Фіг.4; Фіг.6: поперечний переріз охолодника; Фіг.7: частковий розріз ущільнювального пристрою у збільшеному вигляді; Фіг.8 і 9: інші приклади здійснення ущільнювальних пристроїв; Фіг.10 і 11: поперечний переріз та ізометрія іншого варіанту здійснення; Фіг.12: інша конструктивна форма ущільнення; Фіг.13: подробиці ущільнення між ділянками ґрат; Фіг.14: варіант до Фіг.9. На Фіг.1 корпус 1 охолодника утворює завантажувальну шахту 2, в яку входить кінець обертової трубчастої печі 3. У завантажувальній шахті 2 матеріал 8 падає на завантажувальну ділянку 4 охолодника і попадає звідти на ділянку 5 ґрат, яка виконана та експлуатується, згідно з винаходом. Коли нижче мова йде без додаткового визначення про ґрати, то мається на увазі ця ділянка ґрат. Не повинно виключатися, що за цією ділянкою ґрат або перед нею розташовані виконані інакше ділянки ґрат. Ґрати 5 розташовані, по суті, горизонтально. їх можна розташувати з невеликим нахилом, щоб підвищити за рахунок цього опір, за допомогою якого перешкоджають матеріалу при русі однієї планки назад йти за нею. Натомість рух матеріалу у напрямі транспортування полегшується, а необхідні для транспортування енерговитрати зменшуються. Ґрати 5 можуть бути укладені також з невеликим підйомом, якщо потрібно запобігти можливому протіканню легкотекучого матеріалу ("Red River"). На кінці ґрат 5 матеріал може бути відведений безпосередньо або через додаткову ділянку 6 ґрат, наприклад, до дробарки 7. Ґрати 5 складені з декількох розташованих паралельно одна одній планок 10. Приклади з трьома і п'ятьма планками схематично зображені на Фіг.2 і 3 відповідно. Функціональні етапи, які йдуть один за одним, ілюструють послідовність рухів планок. На Фіг.2а всі три планки 10 зображені у своєму найбільш висуненому у напрямі 11 транспортування положенні. У цьому положенні їх рух уперед припинений. Потім їх окремо відводять назад, як це показано на Фіг.2b, с і d. Як тільки всі вони займуть показане на Фіг.2сі, найбільш відведене назад положення, вони знову починають спільний хід уперед, поки знову не досягнуть положення згідно з Фіг.2а. Під час спільного ходу уперед вони захоплюють шар матеріалу, який лежить на них. Коли планки окремо відводяться назад, матеріал, який лежить на них, не може здебільшого йти за ними, оскільки він утримується тертям, яке здійснюється на нього матеріалом, який лежить на сусідніх планках, або бічними стінками. У зображеної на Фіг.2 послідовності рухів передбачається, що на етапі рухів, на якому планки окремо відводяться назад, інші відповідно нерухомі. Зображена на Фіг.3 послідовність рухів базується, навпаки, на припущенні, що всі планки, за винятком відповідно однієї планки, яка відводиться назад, рівномірно рухаються уперед. На Фіг.3а зображений стан, в якому планка 10.1, щойно відведена назад, знаходиться у своєму найбільш задньому положенні, тоді як планка 10.5 досягла свого найбільш переднього положення. За час до наступного стану згідно з Фіг.3b всі планки 10.1 - 10.4 рухаються повільно і синхронно уперед, тоді як планка 10.5 відводиться назад у заднє початкове положення. На наступному етапі до стану на Фіг.3с планки 10.1 - 10.3 і 10.5 рухаються на один крок уперед, тоді як планка 10.4 відводиться назад у заднє початкове положення, і т.д. Якщо рух уперед повинен бути безперервним, то рух назад повинен відбуватися у цьому прикладі, щонайменше, у п'ять разів швидше, ніж рух уперед. У прикладах на Фіг.2 і 3 передбачалося, що всі планки мають однакову швидкість ходу уперед. Це необов'язково. Навпаки, швидкість ходу уперед окремих планок може регулюватися по-різному або заздалегідь встановлена різною. Наприклад, є вже згадані технічні причини переміщувати близькі до країв планки 10.1 і 10.5 повільніше, ніж близькі до середини планки. Далі у прикладах передбачалося, що планки відводяться назад окремо. Однак можна відводити назад дві планки одночасно, якщо вони достатньо віддалені одна від одної, а інших планок достатньо для утримання матеріалу, який знаходиться на планках, які відводяться назад. Наприклад, на Фіг.3 може бути передбачене відповідно одночасне відведення назад планок 10.1 і 10.4, з одного боку, і планок 10.2 і 10.5, з іншого боку. Це відноситься як до безперервної роботи, поясненої з посиланням на Фіг.3, так і до переривистої роботи, поясненої з посиланням на Фіг.2. На Фіг.2 і 3 для простоти передбачалося, що планки безпосередньо межують між собою і зі стінками корпусу 1 охолодника. Це необов'язково. Наприклад, при похилому вниз розташуванні ґрат може бути доцільним розташувати між окремими рухомими планками нерухомі смуги або планки, які здійснюють гальмівну дію на матеріал, щоб уникнути проскакування. Далі при горизонтальному або похилому вниз розташуванні ґрат може бути доцільним утримувати крайові смуги, які межують безпосередньо зі стінками 1, нерухомими. За рахунок вбудованих елементів опір, якого зазнає матеріал при русі проти напряму транспортування, можна додатково підвищити. Наприклад, може бути передбачено, що відстань між бічними стінками корпусу 1 охолодника або між додатковими вбудованими елементами зменшується проти напряму 11 транспортування. Планки 10 містять максимально рівномірно розподілені отвори 12 для проходження повітря. Для їх виконання і розташування може бути використаний досвід, накопичений щодо інших типів охолодних ґрат. На Фіг.4 і 5 на верхній стороні планок поперечними стінками 13 відділені один від одного жолобки 14, виконані так, що в них утримується сипкий матеріал. Це утворює захисний шар від гарячого і абразивного шару матеріалу, який знаходиться на них. Також це відомо від інших конструкцій охолодників. Від жолобків 14 можна відмовитися, якщо матеріал менш абразивний або якщо верхня поверхня планок 10 виконана достатньо зносостійкою. Таким чином, можна вплинути на коефіцієнт тертя між ґратами і матеріалом. Це може відбуватися також по-різному по ширині ґрат, якщо бажано, щоб на матеріал на визначених ділянках ширини сильніше впливало тертя сусіднього матеріалу, ніж планки, яка знаходиться під ним. На фіг.4 і 5 показано, що підґратовий простір (нижній простір) 17 навантажується підвищеним тиском, внаслідок чого охолодне повітря з підґратового простору продавлюється через отвори 12 ґрат і шар 8 матеріалу. Для того, щоб падаючі вниз через отвори 12 частинки не попадали у підґратовий простір 17, під отворами 12 знаходяться відомі уловлювальні профілі 18, які уловлюють матеріал, який провалюється, і дають йому можливість повернення догори у засипку за допомогою повітряного потоку. Замість вентиляції ґрат за допомогою підвищеного тиску у підґратовому просторі планки можуть бути також загалом або на окремих ділянках з'єднані гнучкими каналами з джерелами стиснутого повітря. Це дає можливість вентиляції шару матеріалу по-різному на різних ділянках ширини і довжини. Планки 10 можуть опиратися на ролики 15. Вони з'єднані з приводом (не показаний), який дозволяє просувати їх уперед у напрямі 11 транспортування і знову відводити назад. На Фіг.6 у корпусі 1 охолодника у поперечному перерізі зображені три планки 10, верхня сторона яких утворена відділеними за рахунок стінок 13 жолобками 14, на яких лежить шар 8 сипкого матеріалу. Рухомі деталі заштриховані зліва направо і догори , а нерухомі - зліва направо і вниз. Ширина 9 окремих планок розрахована так, що рух частини шару 8 матеріалу, яка лежить на них, у напрямі транспортування і проти напряму транспортування визначається сильніше тертям сусідніх ділянок матеріалу або стінок 1, ніж відповідною планкою 10. Точніше кажучи, не можна перешкодити тому, щоб область матеріалу, яка знаходиться близько до поверхні планок, (приблизно область під штрихпунктирною лінією 30) більше або менше брала участь у русі планки залежно від відстані від планки. Однак більша частина матеріалу, який знаходиться над планкою, не буде брати участь у зворотному русі планки, якщо сусідні планки зупинені або рухаються у зустрічному напрямі. Чим вищий шар матеріалу порівняно з шириною планок, тим більший вплив тертя сусіднього матеріалу або стінки охолодника на матеріал, який лежить над планкою, порівняно з впливом від тертя планки. Отже, ефективність транспортування зростає зі збільшенням відношення висоти шару до ширини планки. Доцільно спосіб проводять так, щоб це відношення було не менше 0,7, переважно не менше 0,9, або ширину планок вибирають так, щоб вона була не більшою оберненого значення цього числа з розрахунку на запроектовану висоту шару. Переважно це відношення висоти шару до ширини планок становить 1 - 1,2. Між планками 10 або між близькими до країв планками і стінкою 1 є зазор 31, через який матеріал може проникати вниз. Під зазором 31 нерухомо розташований лотік 32 зі стінками 33, який приймає падаючий матеріал. На планках 10 поблизу їх краю розташовано по одній рейці 34, яка виступає вниз і заглиблена у лотік 32, а її нижня кромка має лише невелику відстань від дна лотока 32. Тому позначений на Фіг.7 хрестоподібною штриховкою матеріал не може безперешкодно попасти у проміжок 35 між стінками 33 лотока і рейками 34. Описана структура являє собою ущільнення від проникнення матеріалу через підґратовий простір 17. Велике значення для ущільнювальної функції має відношення між відстанню, утвореною між нижньою кромкою рейки 34 і дном лотока 32, і висотою матеріалу у зазорі 35 між рейкою 34 і стінкою 33 лотока 32. Висота цього зазору доцільно у 3 - 20 разів більша названої відстані, переважно більша приблизно у 8 - 12 разів. У прикладі здійснення винаходу, який зарекомендував себе, відстань між нижньою кромкою рейки 34 і дном лотока 32 становить 2 - 5мм, а висота стінки 33 - 80мм. Якщо опору, якого зазнає матеріал при проходженні через цей ущільнювальний пристрій, в особливих випадках буде недостатньо, то лотік 32 може бути витіснений зусиллям пружини догори , з тим, щоб дно лотока, по суті, без зазорів прилягало до нижньої кромки рейок 34. Однак цей захід звичайно не буде потрібний, оскільки матеріал, який попадає через зазор 31 у лотік 32, постійно транспортується з нього у поздовжньому напрямі. Принцип транспортування забезпечує те, що рейки 34 ніколи не рухаються у нерухомому лотоку 32 одночасно проти напряму транспортування, а завжди одночасно у напрямі транспортування. За рахунок цього транспортувальний ефект, який здійснюється на матеріал, що знаходиться у лотоку 32, у напрямі транспортування сильніший, ніж проти напряму транспортування. На кінці з боку розвантаження лотік 32 відкритий, так що матеріал може випадати з нього. Якщо залежно від розташування ґрат і виду матеріалу виявиться, що матеріал випадає з лотока 32 також на кінці ґрат з боку завантаження, то там можуть бути передбачені відповідні уловлювальні можливості (простір 30) або ущільнення, які перешкоджають виходу. Завдяки руху матеріалу у лотоку у напрямі транспортування цей захід, однак, звичайно не буде потрібний. Бічна відстань між стінками 33 і рейками 34 вибрана так, що вони ні за яких умов експлуатації не торкаються одна одної або не можуть настільки зблизитися, що матеріал, який знаходиться між ними, буде розмелюватися. Тому відстань між ними повинна бути більшою очікуваних бічних зміщень рейки 34 внаслідок кінематичного циклу планки і теплових розширень. Небезпека розмелювання матеріалу між сусідніми планками може бути зменшена за рахунок того, що їх протилежні одна одній бічні стінки 36 у зображеному на Фіг.8 прикладі містять клиноподібно зазор, який розширюється догори. Це перешкоджає заклинюванню матеріалу у зазорі, що могло б призвести до підняття планок. Згідно з іншим прикладом здійснення винаходу (Фіг.9) рейка 34 розташована на краю однієї планки, а взаємодіючий з нею зі здійсненням ущільнювальної дії лотік 32 розташований на краю сусідньої планки під нею. Інший приклад здійснення взаємного ущільнення між сусідніми планками зображений на Фіг.14. На краю зображеної зліва планки 10 закріплений U-подібний профіль 70, який проходить поздовжньо і несе бічну стінку 71. Ця стінка 71 обмежує збоку жолобки (поз.14 на Фіг.4-6), утворені поперечними стінками 13 над планками 10. Стінки 13 мають продовження 13а над U-подібним профілем 70. Бічна стінка 71 утворює плече 34, що виступає вниз, яке входить у шар матеріалу, який знаходиться на сусідній (праворуч на кресленні) планці 10, і для утворення лабіринтового ущільнення взаємодіє зі стінкою 33, яка виступає догори від краю цієї сусідньої планки 10. Стінки 33, 34 утворюють зазор 35 і взаємодіють так само зі здійсненням ущільнювальної дії, як це пояснювалося з посиланням на Фіг.7. Хрестоподібно заштриховані поверхні позначають поверхневе облицювання тих частин профілю, які внаслідок їх руху відносно протилежних поверхонь або засипок схильні до підвищеного зносу. З тієї ж причини під стінкою 34 навпроти її торцевої поверхні передбачена рейка 72, яка утворює з торцевою поверхнею стінки 34 ущільнювальний зазор і точно так само облицьована. Подібне облицювання може бути передбачене також у всіх інших варіантах здійснення ущільнювальних пристроїв. Виконання ущільнювального пристрою згідно з Фіг.14 має порівняно з деякими іншими, поясненими вище ущільнювальними пристроями ту перевагу, що одна проти одної розташовано менше рухомих одна відносно одної ущільнювальних поверхонь і тому конструктивні витрати та енергія тертя, яка витрачається, нижчі. Подробиці переважної для практичного використання конструкції зображені на Фіг.10, 11, 13. У корпусі охолодника розташовані горизонтальні паралельні поздовжні балки 40, які несуть ґрати. Із заданими поздовжніми проміжками на них закріплені консолі 41, які несуть підшипникові кронштейни 42 для роликів 15. На ролики 15 опираються плити 44, які поперечними балками 45 жорстко з'єднані з бічними стінками 46 планок 10. Кожна планка 10 опирається на декілька розташованих один за одним роликів 15. Щонайменше, один з них приводиться у зворотно-поступальний рух, щоб надати планці описаного вище транспортувального руху, або планки безпосередньо приводяться за допомогою гідравлічних циліндро-поршневих пристроїв. Передбачені пристрої для бічного направлення планок, наприклад, бічні напрямні реборди 43 на роликах 15, пригнані під ширину плит 44. На планках 10 на заданій поздовжній відстані закріплені поперечні стінки 13, між якими утворені описані вище жолобки 14. Ущільнення зазору між сусідніми планками 10 забезпечується за рахунок того, що ділянки 49 бічних стінок 46 планок 10, які виступають догори за планки, охоплюються зверху нерухомим, перевернутим U-подібним у поперечному перерізі ущільнювальним профілем 47, бічні полиці якого утворюють рейки, заглиблені аналогічно рейкам 34 у прикладі згідно з Фіг.7 у шар матеріалу, який знаходиться на планках. Щодо ущільнювальної дії вони взаємодіють з ділянками 49 бічних стінок 46, які виступають над планками, розташування і функція яких відповідають стінкам 33 у прикладі згідно з Фіг.7. Ущільнювальний профіль 47 опирається на тримачі 48, які входять між планками 10 та їх сусідніми бічними стінками 46 і опираються на поздовжні балки 40. Зображене на Фіг.10 і 11 верхнє ущільнення за допомогою ущільнювального профілю 47 може бути доповнене нижнім ущільнювальним пристроєм зображеного на Фіг.7 виду. Це показано на Фіг.12. Видно, що бічні стінки 46, які з верхньої сторони взаємодіють з описаним ущільнювальним профілем 47 для утворення розташованого з верхньої сторони планок 10 ущільнення, утворюють вниз рейки 34, заглиблені у розташований з нижньої сторони лотік 32. З Фіг.10 видно, що легко можна відділити один від одного нижній простір під сусідніми планками 10 за допомогою позначених штрихпунктиром стінок 50. Тоді і тримач 48 виконують таким, що проходить наскрізь, у вигляді стінки, так що не виникає ніякого зв'язку по потоку між нижніми просторами 17 сусідніх планок 10. При бажанні можна навантажувати розділені нижні простори різним тиском, з тим, щоб через шар матеріалу, який знаходиться на відповідних планках, продавлювати різні кількості охолодного повітря. Якщо шар матеріалу на сусідніх планках має різні властивості, наприклад, різний середній розмір зерен або різну висоту шару або різну температуру, то можна здійснювати різний повітропідвід. Для цієї мети передбачені настроювані порізному джерела охолодного повітря для розділених нижніх просторів 17. Для розділення підґратових просторів поздовжніми стінками особливо придатні ґрати, які відповідають винаходу, оскільки поздовжні стінки можуть бути з'єднані з ущільнювальними органами, які проходять у поздовжньому напрямі між сусідніми планками. Також у підґратовому просторі 17 легко можуть бути передбачені поперечні стінки, які дозволяють по-різному вентилювати ділянки, які йдуть одна за одною у напрямі транспортування. Отвори 12 для проходження повітря у дні 38 планок 10 на Фіг.7 виконані у вигляді прорізів, які проходять поперек поздовжнього напряму. Під кожним прорізом 12 знаходиться уловлювальний профіль 18, повернута назад кромка 39 якого показана на Фіг.7. Як схематично показано на Фіг.1, 4 і 5, кінці 20 планок 10 заходять під завантажувальну ділянку 4, щоб без зазорів прилягати до неї. Для того, щоб через зазор 21 між верхньою стороною частини 20 планки і нижньою стороною завантажувальної ділянки 4 з підґратового простору 17 не проникало повітря, яке знаходиться під підвищеним тиском, або матеріал не попадав у підґратовий простір 17 проти напряму 11 транспортування, передбачена ущільнювальна рейка 22, яка у варіанті здійснення на Фіг.4 щільно прилягає до торцевої поверхні розташованої попереду ділянки 4 ґрат і пружинним зусиллям 23 притиснута до поверхні 24 кінця 20 планки. Для того, щоб ущільнювальна рейка 22 могла щільно прилягати до поверхні 24, вона виконана у частині 20 планки суцільно гладкою і без жолобків 14. Наслідком цього є те, що поверхня 24, коли вона не знаходиться під завантажувальною ділянкою 4, безпосередньо схильна до зносу ще гарячим матеріалом і повинна бути виконана відповідно температуро- і зносостійкою. Якщо бажано уникнути цих витрат, то береться до уваги варіант на Фіг.5, який, по суті, відповідає варіанту на Фіг.4, за винятком того факту, що кінець 20 планки, оскільки він під час ходу уперед може зазнавати впливу гарячого матеріалу, обладнаний з верхньої сторони жолобками 14. У цьому випадку ущільнювальна рейка 22 міцно змонтована і закінчується своєю нижньою кромкою на невеликій відстані над стінками 13, які містять жолобки 14. Поки жолобки 14 знаходяться під завантажувальною ділянкою 4, вони повинні бути відрізані від постачання стиснутого повітря, оскільки інакше виникає небезпека того, що частина сипкого матеріалу, який знаходиться у жолобках 14 і необхідний для захисту планок, буде видуватися. Для цієї мети служить описаний нижче з посиланням на Фіг.5 і 7 пристрій. Щонайменше, у задній частині 20 планок 10 уловлювальні профілі 18 обмежені бічними щоками 25. Під ними нерухомо розташована замикальна плита 28, яка проходить у напрямі 11 транспортування до кінця завантажувальної ділянки 4 і у протилежному напрямі до стінки 29, яка замикає підґратовий простір 17 ззаду і до бічних стінок. Верхня сторона плити 28 ущільнена відносно нижніх торцевих поверхонь 26 бічних щік 25, наприклад, за рахунок того, що плита 28 притиснута пружинним зусиллям до торцевих поверхонь 26. Таким чином, відвернений безпосередній доступ повітря під підвищеним тиском з підґратового простору 17 до отворів 12 для проходження повітря, коли ці отвори або узгоджені з ними уловлювальні профілі 18 знаходяться за передньою кромкою плити 28. Щоб запобігти течії повітря з підґратового простору проти напряму транспортування між верхньою стороною плити 28 і уловлювальними профілями 18 до отворів 12, між уловлювальними профілями 18, які йдуть один за одним, передбачені поперечні ребра 37, які проходять вниз до верхньої сторони плити 28. Замість цього може бути також передбачена взаємодія нижніх кромок уловлювальних профілів 18 з плитою 28 із забезпеченням ущільнювальної дії. На випадок, якщо сипкий матеріал повинен попадати у зону під завантажувальною ділянкою 4, він може уловлюватися поза навантаженим підвищеним тиском підґратовим простором 17 у збірнику 30 (Фіг.5) і відсмоктуватися звідти періодично або безперервно. Замість ущільнення, створеного плитою 28 під ґратами, можна також передбачити огорожі зазору 21 над ґратами. Інша можливість щільного прилягання ділянки 5 ґрат до ділянки 4 показана на Фіг.11 і 13. У той час як планки 10 у зоні жолобків 14 виконані повітропроникними з уловлювальними профілями, як це описано вище, кінець планки у зоні жолобка 14і обладнаний закритим повітронепроникним дном 55. Тільки ця повітронепроникна ділянка планки заходить під ділянку 4 ґрат, так що відпадає необхідність передбачення особливої замикальної плити (поз. 28 на Фіг.5), яка перешкоджає проходженню повітря. Ця повітронепроникна ділянка 55 планки захищена матеріалом, який попав у жолобок 14', від впливу високої температури що йде від ділянки 4 ґрат матеріалу. Для ущільнення ділянки 5 ґрат від ділянки 4 ґрат передбачений ущільнювальний пристрій, який, з одного боку, складається під ділянкою 4 з розташованої паралельно ділянки 5 ущільнювальної плити 57, а, з іншого боку, на задньому кінці кожної планки - із взаємодіючого з нею ущільнювального пристрою 56. Ущільнювальна плита 57, а зношується за допомогою гаків 58 підвішена з можливістю легкої заміни в отворах 59 несучої плити 60 і зафіксована у підвішеному положенні гвинтом 61. Після ослаблення гвинта 61 вона може бути легко знята і замінена. Ущільнювальний пристрій 56 на задньому кінці планки 10 рухається з планкою між двома крайніми положеннями, з яких найбільш переднє позначене на Фіг.13 суцільними лініями, а найбільш заднє штрихпунктиром. Ущільнювальний пристрій 56 містить закріплений на задньому кінці повітронепроникної плити 55 Uподібний профіль 62, між полицями якого у планці 10, що лежить поперек поздовжнього напряму, рухомо проходить стінка 63 Т-подібного профілю. Т-подібний профіль своєю полицею 64 щільно притиснутий пружиною 65 до ущільнювальної плити 57. Як найкраще видно на Фіг.11, Т-подібний профіль 63, 64 розділений посередині. Обидві частини з'єднані з Z-подібним стиком 66, щоб проникний для матеріалу зазор не виникав тоді, коли обидві частини розходяться у сторони. Обидві частини навантажені за допомогою косих важелів 67 від пружини 65 таким чином, що вони притиснуті до ущільнювальної плити 57 не тільки догори , але і у сторону назовні. За рахунок цього їх кінці, також обладнані полицею 68, притиснуті до зовнішніх поверхонь описаного вище з посиланням на Фіг.10 Uподібного профілю 47. Так, жолобок 14і на своєму задньому кінці по всьому своєму поперечному перерізу ущільнений відносно нерухомих частин 57, 47 як по горизонталі, так і по вертикалі. Це ущільнення зберігається на кожному етапі ходу, оскільки ущільнювальний пристрій 56 рухається разом з планкою. Ущільнювальне зусилля, з яким полиця 64 прилягає до ущільнювальних поверхонь плити 57 і профілю 47, визначається пружиною 65. її натяг можна регулювати регулювальним гвинтом 69. Зображене на Фіг.11 виконання передбачає, що ущільнювальні зазори між сусідніми планками перекриті відкритим вниз U-подібним профілем 47 (див. пояснення до Фіг.10). У відношенні до бічних поверхонь цих Uподібних профілів ущільнюють кінці Т-подібних профілів 63, 64. Якщо ущільнення між сусідніми планками виконане так, як це показано на Фіг.14, то один кінець Т-подібного профілю 63, 64 прилягає до зовнішньої поверхні стінки 71, 34 сусідньої планки і ущільнює там. На іншому кінці Т-подібного профілю таке ущільнення не потрібне. Оскільки окремі планки рухаються відповідно окремо від інших, існує можливість за рахунок зміни довжини або частоти їх ходу регулювати транспортувальний вплив, який здійснюється ними на матеріал, і, тим самим, швидкість транспортування матеріалу, який знаходиться на них, окремо від інших планок або матеріалу, який лежить на них. Ця обставина використовується, згідно з винаходом, за рахунок того, що вибрані властивості матеріалу, який лежить на одній визначеній планці або групі планок, які можуть бути істотними для визначення швидкості транспортування, вимірюють відповідними датчиками і залежно від цього транспортна швидкість планки (точніше кажучи, частота або довжина її ходу або обидва параметри) автоматично зазнає впливу. Наприклад, температуру матеріалу, який лежить на планці, визначають за допомогою радіометрії поверхні матеріалу або за допомогою зміни існуючої безпосередньо над цим шаром температури охолодного повітря, або на кінці охолодника можна за допомогою термоелементів або пірометрів визначити температурний профіль по ширині ґрат. Доцільно використовувати при цьому на кожну планку одне місце вимірювання. Залежно від цього транспортну швидкість планки можна постійно регулювати. Якщо температура зростає, то швидкість зменшують, щоб збільшити час перебування матеріалу у зоні охолодження, і навпаки. Замість постійного регулювання існує також можливість періодичного зменшення швидкості, якщо встановлене підвищення температури, і навпаки. Існує також можливість використання цього регулювання або настройки швидкості транспортування цілеспрямовано проти визначених небажаних робочих станів. Деякі матеріали схильні до утворення гарячих потоків, наприклад, периферійного клінкеру ("Red River"), який можна локалізувати за допомогою температурних сканерів і узгодити відповідно з окремими планками. Для відповідних планок можна тоді за допомогою техніки регулювання зменшувати довжину ходу (або частоту ходу або обидва параметри) доти, поки не буде вирівняний температурний профіль по ширині ґрат. За рахунок зменшення довжини ходу у гарячій зоні там збільшується час перебування випаленого матеріалу, і його охолодження стає тому більш інтенсивним. Завдяки винаходу можуть бути реалізовані охолодні ґрати будь-якої довжини, причому під час ходу уперед відносно ґрат не виникає втрат на тертя. Під час зворотного ходу, правда, виникає тертя між планками, які здійснюють зворотний хід, і засипкою, яка лежить на них, однак його вплив на зворотне транспортування малий. З цього випливає висока ефективність транспортування матеріалу. Ущільнення між сусідніми планками або корпусом може бути розміщене за межами гарячої зони. Також не потрібні транспортувальні елементи у межах гарячої зони. Рухомі частини можуть бути значною мірою захищені від зносу і впливу нагрівання за рахунок добре уловлюючих жолобків. Довжина ходу може бути вибрана великою, наприклад 100 - 1000мм, переважно 300 - 600мм. З цього випливають низька частота ходу L відповідно, малий знос, а також невелике навантаження на привідні органи. Довжина ходу може бути встановлена по ширині охолодника різною, щоб враховувати різні властивості матеріалу поперек ширини шару і, зокрема, запобігати периферійному ходу клінкеру ("Red River"). Можна досягнути рівномірного повітряного навантаження по ширині ґрат, оскільки ті ділянки відомих ґрат, де повітропідвід блокований ущільнювальними або привідними елементами, відсутні або можуть бути зменшені до мінімуму. Підґратовий простір може бути розділений перегородками у поперечному і поздовжньому напрямах, так що цілеспрямована вентиляція, наприклад, крайової зони, можлива і без гнучких вентиляційних трубопроводів.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for conveying a layer of bulk material on a grid

Автори англійськоюMEYER HARTMUT, STAAK THOMAS, WALLACE ARCHIBALD, WALLIS HELMUT

Назва патенту російськоюСпособ и устройство для транспортировки слоя сыпучего материала на решетках

Автори російськоюМейер Хартмут, Штаак Томас, Уоллейс Арчибалд, Валлис Хельмут

МПК / Мітки

МПК: F27D 15/00, F27D 17/00

Мітки: матеріалу, сипкого, гратах, спосіб, транспортування, пристрій, шару

Код посилання

<a href="https://ua.patents.su/13-83367-sposib-i-pristrijj-dlya-transportuvannya-sharu-sipkogo-materialu-na-gratakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для транспортування шару сипкого матеріалу на гратах</a>

Попередній патент: Термопластичний матеріал, що містить нанометричні пластинчасті сполуки, спосіб його одержання (варіанти) та виріб, що його містить

Наступний патент: Спосіб одержання мукозальної туляремійної вакцини

Випадковий патент: Спосіб зовнішнього нагрівання агломераційноі шихти і пристрій для його здійснення