Композиція для посилення полімеризації сечовиноформальдегідних смол, композиція здатної до отвердіння сечовиноформальдегідної смоли, спосіб її одержання, спосіб одержання виробу та панель із відтвореного матері

Формула / Реферат

1. Водний розчин продукту реакції композиції, яка складається із джерела кислоти із рКа у воді від 2 до 8, джерела основи з рКb у воді від 2 до 6 і сечовини, який відрізняється тим, що композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли.

2. Водний розчин продукту реакції за п. 1, який відрізняється тим, що рН водного розчину продукту реакції становить від 2 до 9.

3. Водний розчин продукту реакції за п. 1, який відрізняється тим, що кислотою є вугільна кислота, оксифосфорна кислота, оцтова кислота, лимонна кислота, мурашина кислота, бензойна кислота, фенол, фталева кислота, пропіонова кислота, бурштинова кислота, корична кислота, бутанова кислота, сульфонова кислота або комбінація, яка містить принаймні одну з перерахованих вище кислот.

4. Водний розчин продукту реакції за п. 1, який відрізняється тим, що кислотою є фосфорна кислота, фосфонова кислота, фосфінова кислота, дифосфорна кислота, трифосфорна кислота, циклотрифосфорна кислота, поліфосфорна кислота, дифосфорна (IV) кислота, фосфорна (III-V) кислота, відома як пірофосфорна кислота, фосфінотіова О-кислота, фосфінотіова S-кислота, фосфінодитіова кислота, фосфіноімідна кислота, фосфінотіова О,О'-кислота, фосфінотіова О,S'-кислота, фосфінотіова S,S'-кислота, фосфінотритіова кислота, фосфіноімідотіова кислота або їх суміш, яка містить принаймні одну з перерахованих вище кислот.

5. Водний розчин продукту реакції за п. 1, який відрізняється тим, що основа є аміаком або органічним аміном.

6. Водний розчин продукту реакції за п. 1, який відрізняється тим, що кислотою є фосфорна кислота, і основа є аміаком.

7. Водний розчин продукту реакції за п. 1, який відрізняється тим, що джерелом кислоти, джерелом основи або того та іншого є сіль.

8. Водний розчин продукту реакції за п. 1, який відрізняється тим, що джерелом кислоти та джерелом основи є одна й та ж сама сіль.

9. Водний розчин продукту реакції за п. 8, який відрізняється тим, що джерелом кислоти та джерелом основи є моноамонійфосфат.

10. Водний розчин продукту реакції за п. 1, який відрізняється тим, що кількість кожного компонента із числа джерела кислоти, джерела основи та сечовини, яка забезпечує підвищення швидкості отвердіння здатної до отвердіння водної сечовиноформальдегідної смоли вибрана порівнюючи із швидкістю отвердіння тієї ж водної смоли без композиції.

11. Водний розчин продукту реакції за п. 1, який відрізняється тим, що додатково містить каталізатор отвердіння сечовиноформальдегідної смоли, буферуючу речовину, барвник, цукор, вуглевод, тваринний білок, рослинний білок, лігносульфонат або комбінацію, яка містить принаймні одну з вищевказаних добавок.

12. Композиція здатної до отвердіння сечовиноформальдегідної смоли, яка містить суміш

здатної до отвердіння сечовиноформальдегідної смоли,

композицію, яка складається з водного розчину продукту реакції

джерела кислоти із рКа у воді від 2 до 8,

джерела основи з рКb у воді від 2 до 6 і

сечовини,

яка містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли.

13. Спосіб одержання композиції здатної до отвердіння сечовиноформальдегідної смоли за п. 12, який відрізняється тим, що змішують

здатну до отвердіння сечовиноформальдегідну смолу,

композицію, яка складається з водного розчину продукту реакції

джерела кислоти із рКа у воді від 2 до 8,

джерела основи з рКb у воді від 2 до 6 і

сечовини,

в якому композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли.

14. Спосіб одержання виробу з відтвореного матеріалу деревини, який відрізняється тим, що змішують

подрібнений лігноцелюлозний матеріал;

здатну до отвердіння сечовиноформальдегідну смолу,

водний розчин продукту реакції композиції, яка складається з

джерела кислоти із рКа у воді від 2 до 8,

джерела основи з рКb у воді від 2 до 6 і

сечовини,

в якому композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому водний розчин продукту реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли; і проводять отвердіння здатної до отвердіння сечовиноформальдегідної композиції.

15. Панель із відтвореного матеріалу деревини, яка містить

здрібнений лігноцелюлозний матеріал,

сполучну композицію, яка містить отверділий продукт із здатної до отвердіння сечовиноформальдегідної смоли,

водний розчин продукту реакції композиції, яка складається з

джерела кислоти із рКа у воді від 2 до 8,

джерела основи з рКb у воді від 2 до 6 і

сечовини,

в якій композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому водний розчин продукту реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли.

Текст

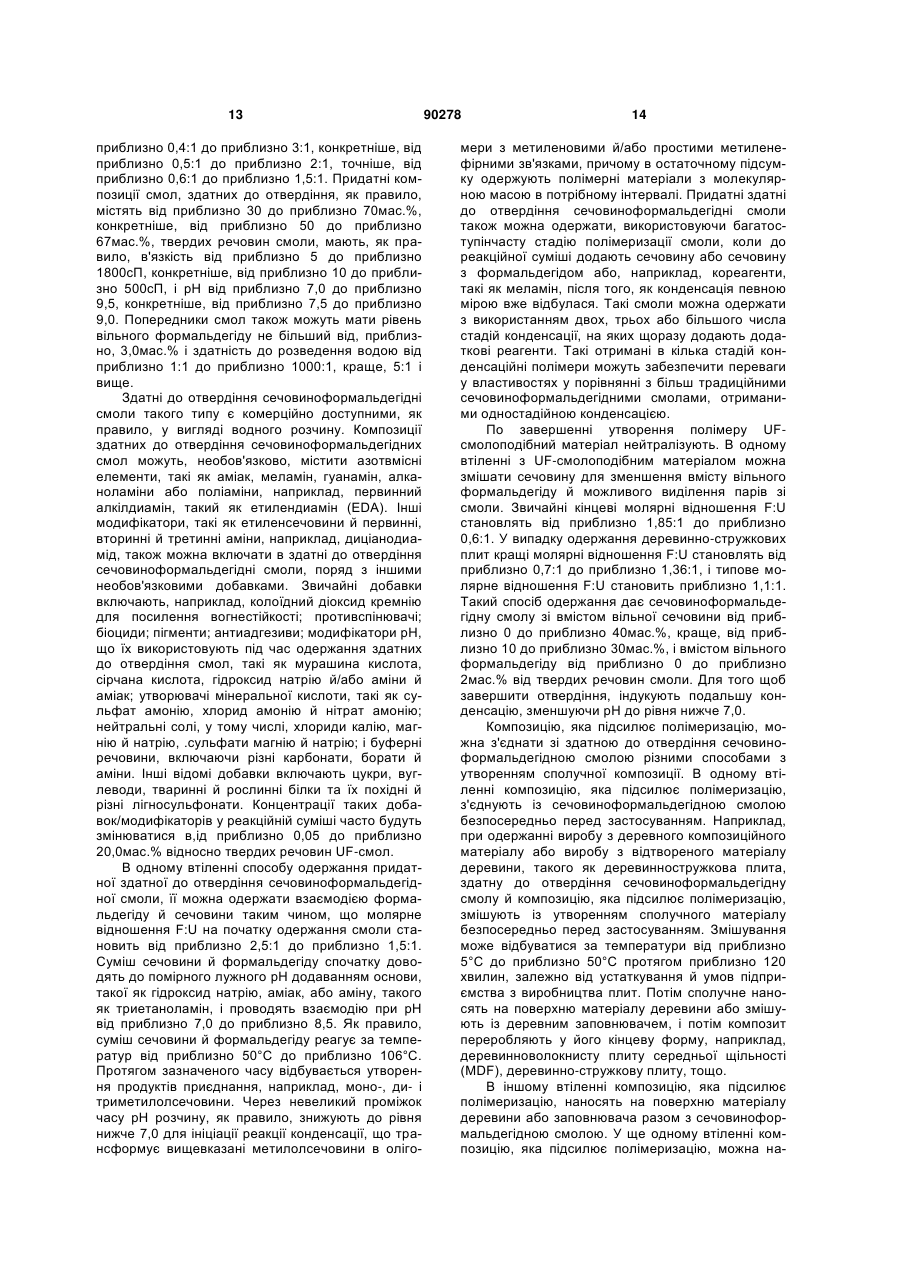

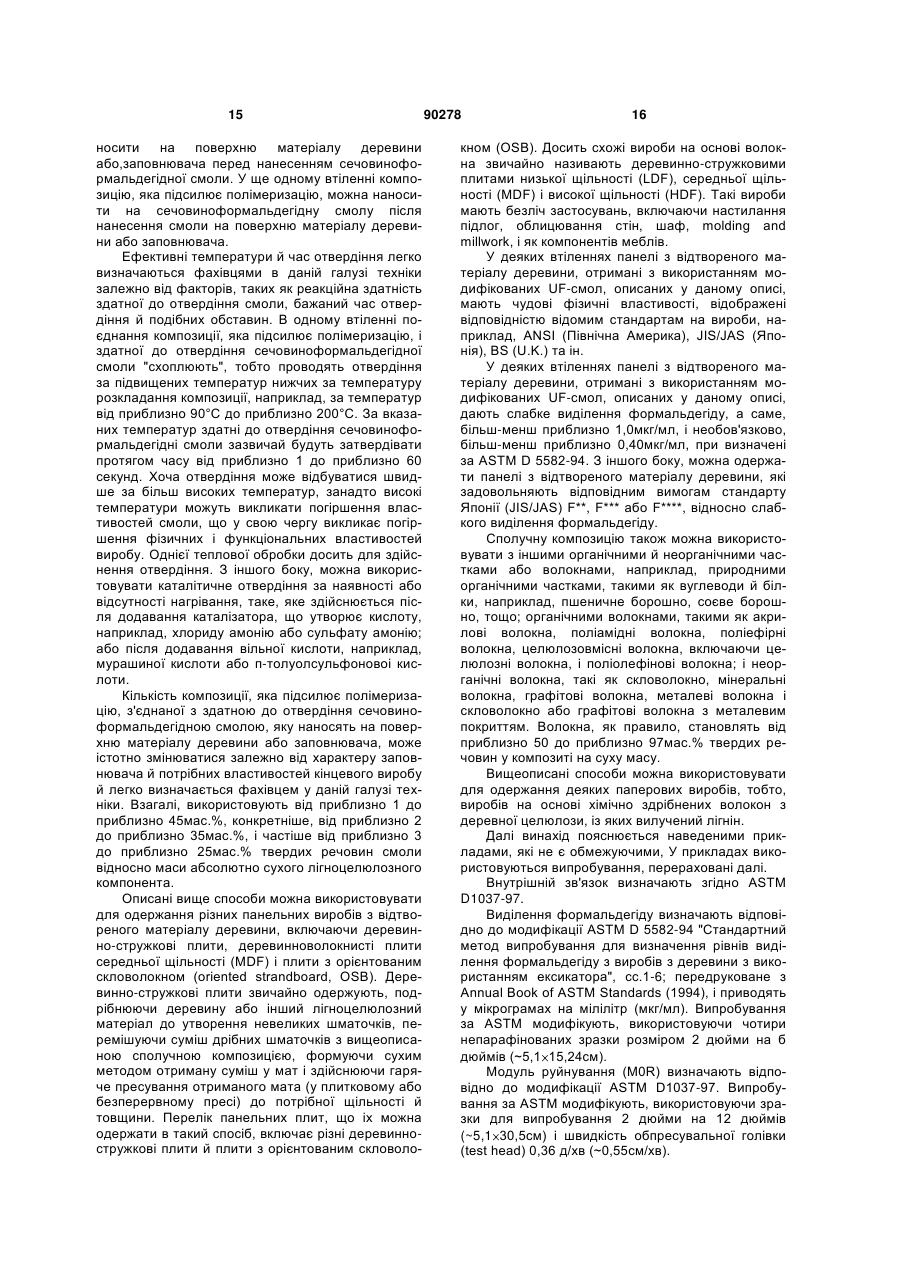

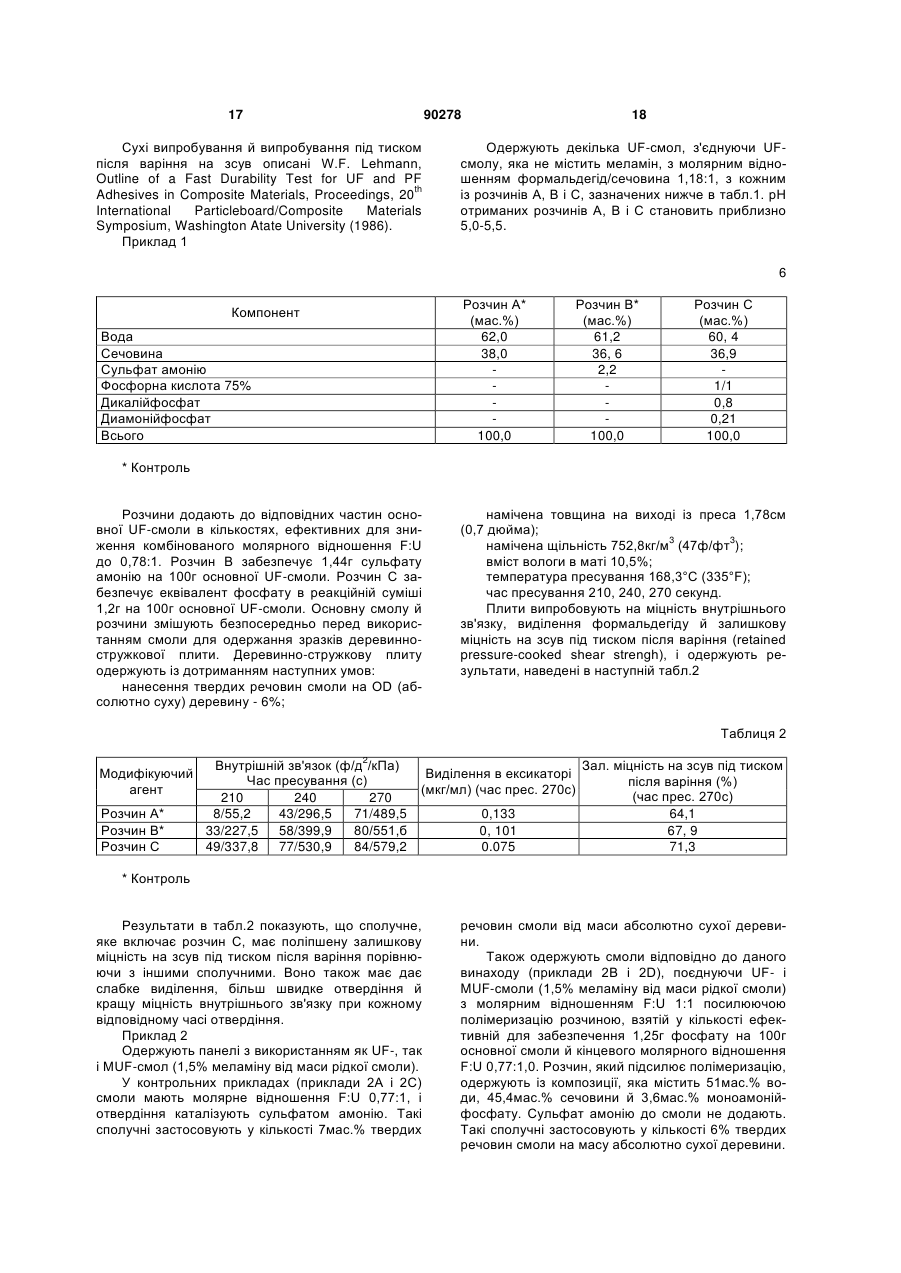

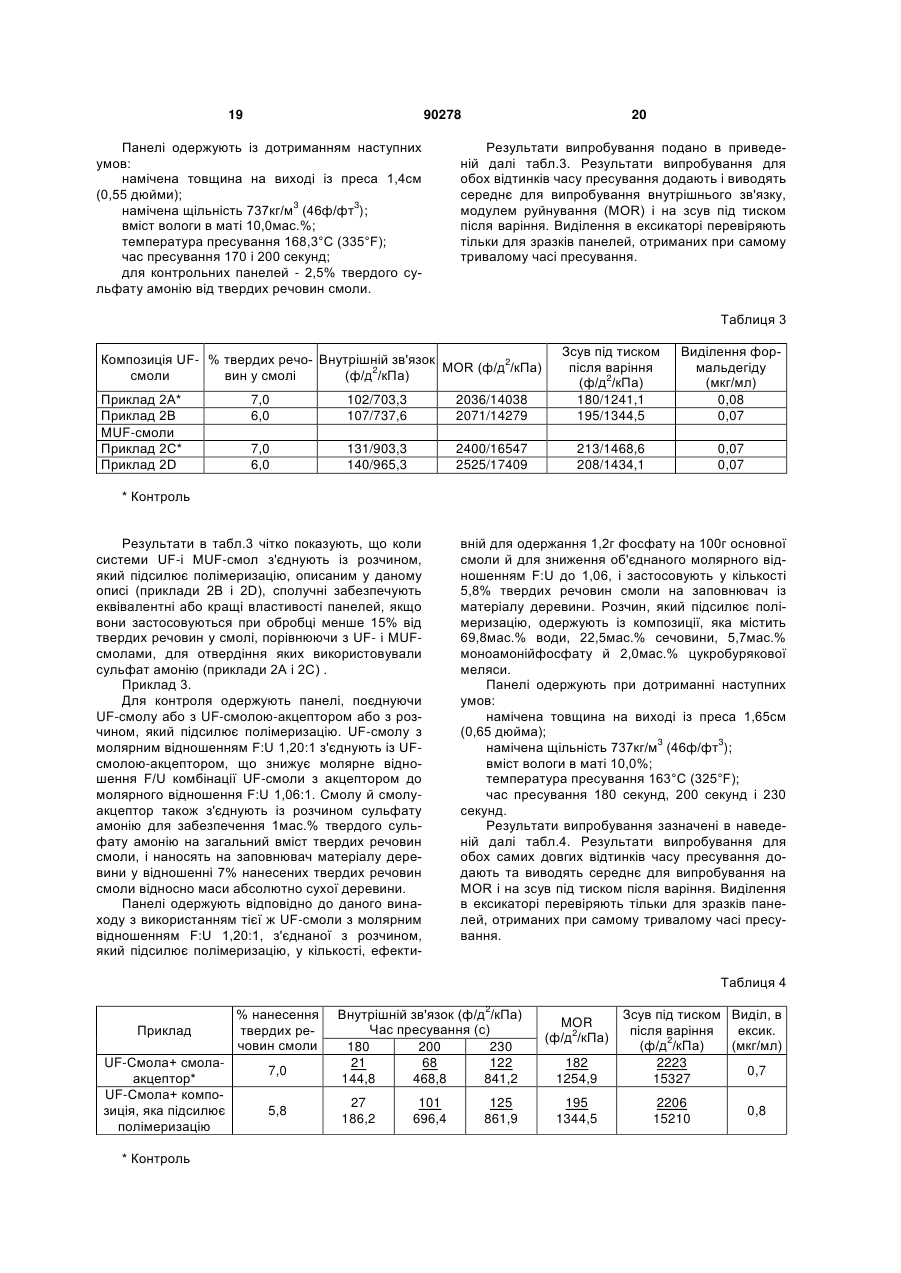

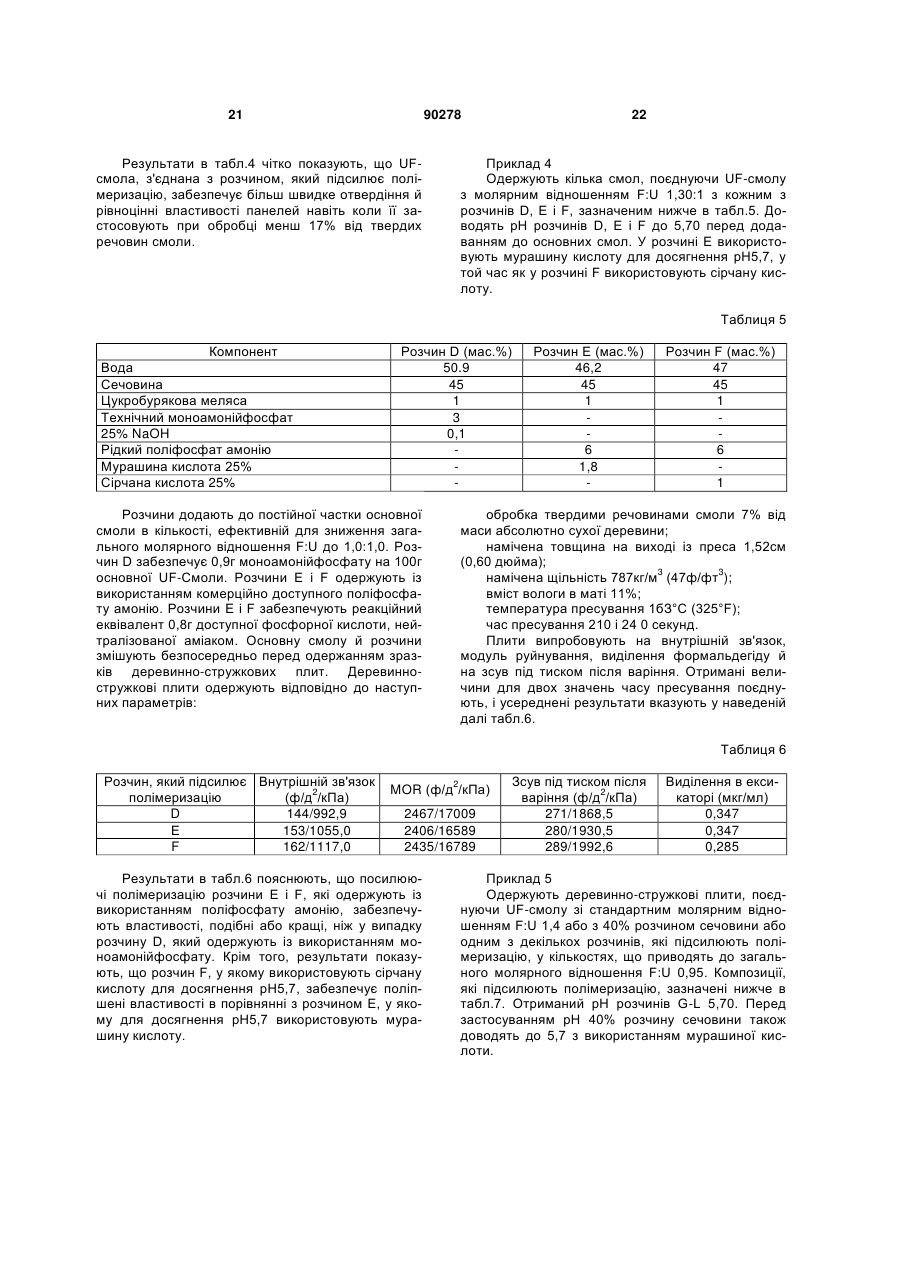

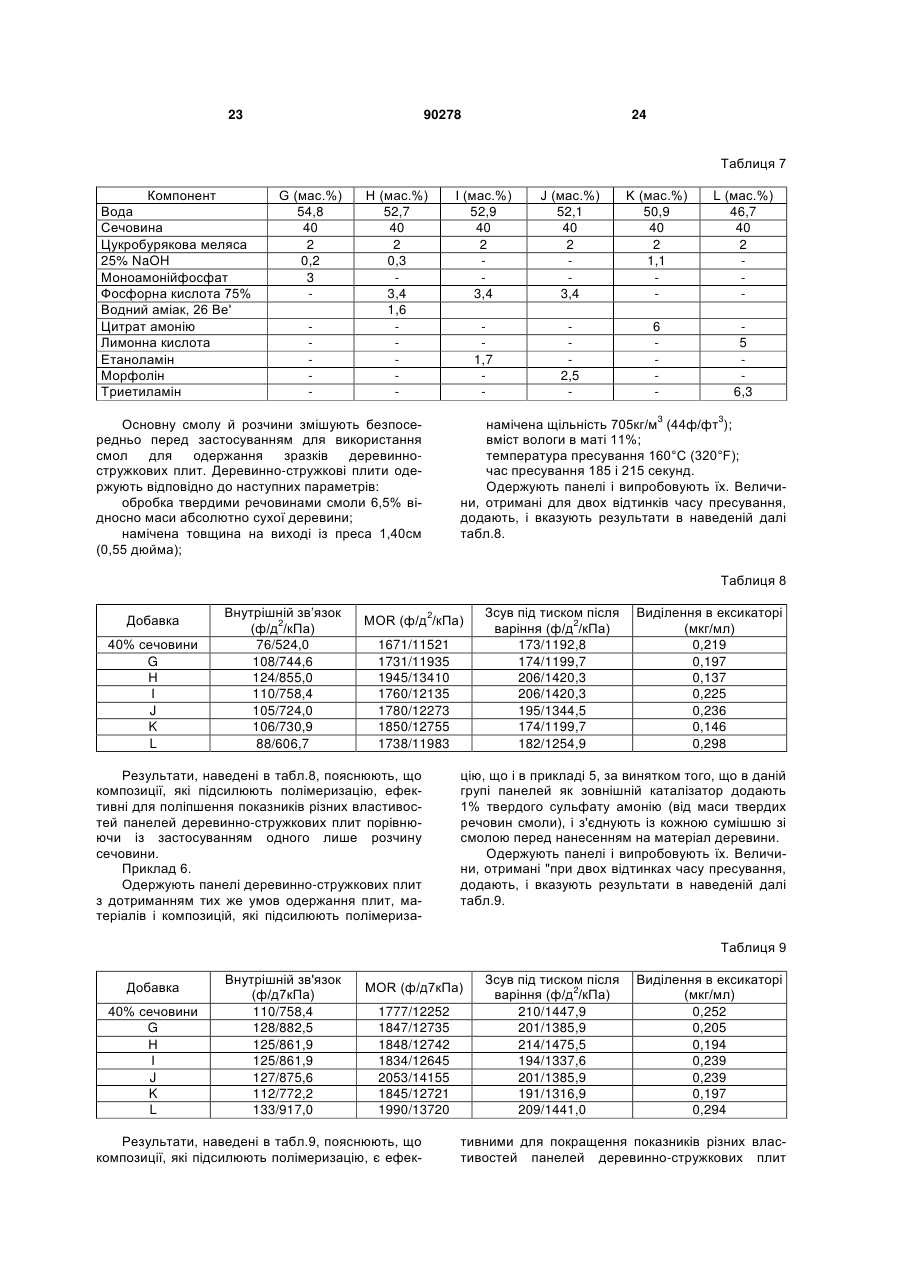

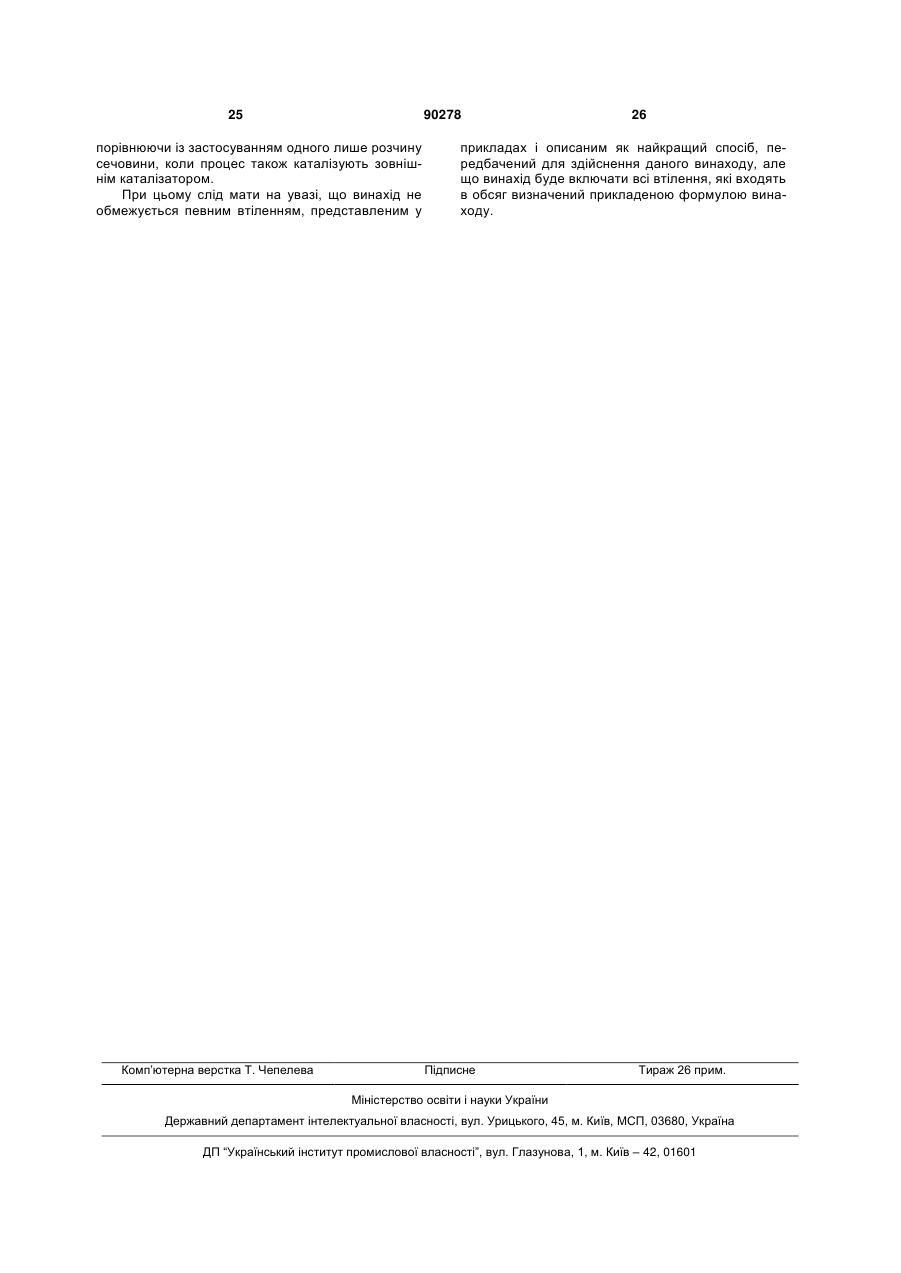

1. Водний розчин продукту реакції композиції, яка складається із джерела кислоти із рКа у воді від 2 до 8, джерела основи з рКb у воді від 2 до 6 і сечовини, який відрізняється тим, що композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли. 2. Водний розчин продукту реакції за п.1, який відрізняється тим, що рН водного розчину продукту реакції становить від 2 до 9. 3. Водний розчин продукту реакції за п.1, який відрізняється тим, що кислотою є вугільна кислота, оксифосфорна кислота, оцтова кислота, лимонна кислота, мурашина кислота, бензойна кислота, фенол, фталева кислота, пропіонова кислота, бурштинова кислота, корична кислота, бутанова кислота, сульфонова кислота або комбінація, яка містить принаймні одну з перерахованих вище кислот. 4. Водний розчин продукту реакції за п.1, який відрізняється тим, що кислотою є фосфорна кислота, фосфонова кислота, фосфінова кислота, дифосфорна кислота, трифосфорна кислота, циклотрифосфорна кислота, поліфосфорна кислота, дифосфорна (IV) кислота, фосфорна (III-V) кислота, відома як пірофосфорна кислота, фосфінотіова 2 (19) 1 3 90278 4 джерела основи з рКb у воді від 2 до 6 і сечовини, яка містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли. 13. Спосіб одержання композиції здатної до отвердіння сечовиноформальдегідної смоли за п.12, який відрізняється тим, що змішують здатну до отвердіння сечовиноформальдегідну смолу, композицію, яка складається з водного розчину продукту реакції джерела кислоти із рКа у воді від 2 до 8, джерела основи з рКb у воді від 2 до 6 і сечовини, в якому композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому даний продукт реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли. 14. Спосіб одержання виробу з відтвореного матеріалу деревини, який відрізняється тим, що змішують подрібнений лігноцелюлозний матеріал; здатну до отвердіння сечовиноформальдегідну смолу, водний розчин продукту реакції композиції, яка складається з джерела кислоти із рКа у воді від 2 до 8, джерела основи з рКb у воді від 2 до 6 і сечовини, в якому композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому водний розчин продукту реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли; і проводять отвердіння здатної до отвердіння сечовиноформальдегідної композиції. 15. Панель із відтвореного матеріалу деревини, яка містить здрібнений лігноцелюлозний матеріал, сполучну композицію, яка містить отверділий продукт із здатної до отвердіння сечовиноформальдегідної смоли, водний розчин продукту реакції композиції, яка складається з джерела кислоти із рКа у воді від 2 до 8, джерела основи з рКb у воді від 2 до 6 і сечовини, в якій композиція містить від 0,1 до 70 мас. % кислоти, від 0,1 до 50 мас. % основи та від 1 до 55 мас. % сечовини, решту становить вода, причому водний розчин продукту реакції ефективний для посилення полімеризації сечовиноформальдегідної смоли. Даний винахід відноситься до сечовиноформальдегідних смол, у тому числі, до меламіносечовиноформальдегідних смол, і зокрема, до композицій, які підсилюють полімеризацію таких смол. Сечовиноформальдегідні смоли (UF) використовують понад сорок років як сполучні для панелей на основі відтвореного матеріалу деревини, наприклад, деревинно-стружкових плит для внутрішньої обробки приміщень, деревинноволокнистих плит середньої щільності (MDF) і фанери. При застосуванні UF-смолу поєднують із "композиційним матеріалом", тобто, стружкою, пластівцями, волокнами або листами із целюлозного або лігноцелюлозного матеріалу, сформованого в мати, які відповідно укладають у штабелі й пресують між гарячими плитами в гарячому пресі з утворенням плити потрібної товщини й щільності. Такі плити часто піддають додатковій операції пресування, у тому числі, ламінуванню. Використовують UFсмоли, оскільки вони дають плити з такими фізичними властивостями, як висока міцність, допускаючи виробництво плит за відносно високої продуктивності й мінімальної витрати енергії, і є більш ефективними з точки зору витрат, ніж інші сполучні. UF-смоли звичайно отверджують застосовуючи поєднання помірного підвищення кислотності й підвищених температур. Підвищення кислотності можна одержати приведенням у контакт із деревним матеріалом і/або додаванням до нього каталізатора, який утворює кислоту, зазвичай, амонієвих солей сірчаної, хлорводневої або азотної кислот. Такі каталізатори дають можливість більш швидко го отвердіння в присутності невеликих кількостей формальдегіду, однак їхня каталітична ефективність істотно знижується при молярних співвідношеннях F:U менших за 1,0. Після отвердіння смоли подальша присутність кислотних каталізаторів може каталізувати зворотну реакцію, викликаючи руйнування полімеру, особливо, під час штабелювання плити й/або під час додаткових операцій гарячого пресування. Для того щоб істотно послабити такий ефект, розроблена забуферена каталітична система, яка розкривається в патенті США 5635583, Motter et al. Така каталітична система містить водний розчин буферної солі (бажано, дикалійфосфату) із рН, відрегульованим від приблизно 8,5 до приблизно 2,0, фосфорної кислоти й сульфату амонію. Найкраще, якщо розчин буферної солі містить кислоту для досягнення рН у нижній половині або нижче буферного інтервалу розчину буферної солі. UF-смоли також модифікують включенням невеликих кількостей (0,1-5,0мас.%) меламіну для одержання сумішей смол (mUF) з поліпшеними властивостями в порівнянні з вихідними й з низьким молярним відношенням F:U (зазвичай 5 до приблизно 30%) (MUF) використовують для одержання виробів призначених для застосування при якому вимагається підвищена стійкість до вологи. Вартість, необхідні норми затрат й час, необхідний для отвердіння таких смол, як правило, зростають пропорційно до вмісту меламіну. Відповідно, у техніці існує потреба нових способів посилення полімеризації UF-, mUF- і/або MUF-смол. Зокрема, зберігається потреба нових композицій і способів, які будуть поліпшувати швидкість отвердіння й/або знижувати температуру отвердіння для UF-, mUF- і/або MUF-смол. Бажано, щоб такі композиції й способи не мали істотного шкідливого впливу на потрібні властивості смол або навіть покращували їх. Вищеописані вади й недоліки посла|блюють ся водним розчином продукту реакції композиції, яка може складатися, по суті, із джерела кислоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Композиція здатної до отвердіння сечовиноформальдегідної смоли може містити, комбінацію з, здатної до отвердіння сечовиноформальдегідної смоли й композиції, яка складається, по суті, з водного розчину продукту реакції джерела кислоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Спосіб одержання композиції здатної до отвердіння сечовиноформальдегідної смоли може включати сполучення здатної до отвердіння сечовиноформальдегідної смоли й композиції, яка складається, по суті, з водного розчину продукту реакції джерела кислоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Спосіб одержання виробу з відтвореного матеріалу деревини (reconstituted wood) може включати змішування лігноцелюлозного матеріалу у вигляді часток, здатної до отвердіння сечовиноформальдегідної смоли й водного розчину продукту реакції композиції, яка складається, по суті, із джерела кислоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини; і отвердіння здатної до отвердіння сечовиноформальдегідної смоли. В одному втіленні панель із відтвореного матеріалу деревини може містити лігноцелюлозний матеріал у вигляді часток і сполучну композицію, яка містить отверділий продукт реакції здатної до отвердіння сечовиноформальдегідної смоли й водного розчину продукту реакції композиції, яка складається, по суті, із джерела кислоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Інше втілення відноситься до концентрату для одержання композиції, що підсилює полімеризацію, яка може складатися, по суті, із джерела кис 90278 6 лоти із рKа у воді від приблизно 2 до приблизно 8, джерела основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Описані вище й інші особливості пояснюються прикладами в наведеному далі докладному описі. Автори винаходу виявили, що реакційна здатність здатних до отвердіння сечовиноформальдегідних смол і/або властивості отверділих сечовиноформальдегідних смол поліпшуються за рахунок отвердіння смоли в присутності композиції, яка містить водний розчин продукту реакції сечовини, кислоти із рKа у воді від приблизно 2 до приблизно 8, наприклад, кисневої кислоти фосфору, і основи з рKb у воді від приблизно 2 до приблизно 6, наприклад, аміаку. В особливо вигідному випадку застосування таких композицій при одержанні панелей на основі відтвореного матеріалу деревини дає істотне зниження загальної кількості використаних твердих смол без істотного шкідливого впливу на властивості плит і/або виготовлення плит. Такий результат є несподіваним, оскільки в техніці існує думка, що необхідно використовувати сильні кислоти для досягнення гарних швидкостей отвердіння. Такий результат є ще більш несподіваним, оскільки, як правило, у техніці думають, що як сечовина, так і аміак утрудняють отвердіння, а не поліпшують його. В одному втіленні композиція, яка підсилює полімеризацію, складається, по суті, із продукту взаємодії сечовини, слабкої кислоти, тобто, кислоти із рKа у воді (при 25°С) від приблизно 2 до приблизно 8, і слабкої основи, тобто, основи з рKb у воді (при 25°С) від приблизно 2 до приблизно 6, де взаємодія відбувається у водному розчині. "Складається, по суті, з" означає, що композиція не містить яких-небудь інших компонентів, які могли б у значній мірі шкідливо впливати на каталітичний характер композиції у відношенні здатних до отвердіння сечовиноформальдегідних смол. Також показано, що вигідно одержувати такий продукт реакції перед сполученням з сечовиноформальдегідною смолою. "Що складається, власне, з" також означає, що композиція, яка підсилює полімеризацію, містить водний розчин продукту реакції, який одержують, практично або повністю, за відсутності сечовиноформальдегідної смоли. В іншому втіленні композиція, яка підсилює полімеризацію, складається із продукту взаємодії кислоти, тобто, кислоти із рKа у воді від приблизно 2, до приблизно 8, зі слабкою основою, тобто, основою з рKb у воді від приблизно 2 до приблизно 6, і сечовиною у воді. "Складається з" означає, що продукт реакції отриманий з .композиції, яка, власне, не містить інших компонентів, крім домішок і/або побічних продуктів, які зазвичай виявляють в кислоті, слабкій основі, сечовині й воді. Конкретні кислоту й основи вибирають таким чином, щоб одержати ефективне посилення полімеризації сечовиноформальдегідної смоли. Використаний у даному описі термін "посилення" включає підвищення швидкості реакції в порівнянні з такою ж реакцією без композиції, яка підсилює полімеризацію, і/або поліпшення якості продукту, отриманого полімеризацією. Поліпшенням якості продукту може бути, наприклад, поліпшена міц 7 ність зв'язку, поліпшені механічні властивості, такі як границя міцності при розтягуванні, водопоглинання або подібні властивості, або зниження кількості твердих смол, необхідної для одержання таких же властивостей за відсутності композиції, яка підсилює полімеризацію. Такі кислоти й основи можна вибрати, використовуючи вказівки, описані нижче. Коли кислота має декілька рKа, принаймні один рKа знаходиться в інтервалі від приблизно 2 до приблизно 8. В іншому втіленні кислота має рKа від приблизно 2 до приблизно 3, від приблизно 3 до приблизно 4, від, приблизно 4 до приблизно 5, від приблизно 5 до приблизно 6, від приблизно 6 до приблизно 7 і/або від приблизно 7 до приблизно 8. Кислота також може мати рKа від приблизно 2 до приблизно 4 і/або від приблизно 6 до приблизно 8. Приклади придатних кислот включають, але не обмежуючись перерахованим, неорганічні кислоти, такі як вугільна кислота, фрсфорна кислота, поліфосфорна кислота, фосфінова кислота, фосфонова кислота й т.і.; і органічні кислоти, такі як оцтова кислота, лимонна кислота, мурашина кислота, бензойна кислота; феноли, фталева кислота, пропіонова кислота, бурштинова, кислота, корична кислота, бутанові кислоти, сульфонові кислоти, тощо. Також можна використовувати комбінації, які включають, щонайменше, одну з перерахованих вище кислот. В одному втіленні композиції, які підсилюють полімеризацію, одержують із кисневої кислоти фосфору. Прикладами кисневих кислот фосфору є, але не обмежуючись перерахованим, фосфорна кислота (Н3РО4), фосфонова кислота (H3PO3) і фосфінова кислота (Н3РО2), а також відповідні полікислоти, наприклад, дифосфорна кислота (Н4Р2О7), трифосфорна кислота (Н5Р3О10), циклотрифосфорна кислота (також відома як триметафосфорна кислота), поліфосфорна кислота (також відома як метафосфорна кислота), дифосфорна (IV) кислота (також відома як гіпофосфорна кислота, Н4Р2О4), дифосфорна (III-V) кислота (також відома як ізофосфорна кислота, Н3Р2O6), дифосфонова кислота (також відома як пірофосфорна кислота, Н4Р2О5), тощо. У визначення фосфорних оксикислот також включені сірко- і азотовмісні аналоги, такі як фосфінотіова O-кислота, фосфінотіова S-кислота, фосфінодитіова кислота, фосфіноімідна кислота, фосфінотіова O,O'-кислота, фосфінотіова O,S'-кислота, фосфінотіова S,S'кислота, фосфінотритіова кислота, фосфіноімідотіова кислота та ін. Хоча також можна використовувати фосфорні оксикислоти, які містять обмежену кількість органічних замісників, наприклад, алкілфосфонові кислоти, передбачається, що мінеральні кислоти кращі при деяких застосуваннях через вартість, ефективність та з міркувань подібного штибу. Також варто мати на увазі, що терміни "кислота" і "фосфорна оксикислота" використовуються для зручності й не передбачають обмеження протонованою формою кислоти. Так, кислота, наприклад, фосфорна оксикислота, у композиції може утворюватися in situ із широкого ряду джерел кислоти, наприклад, кислот, наведених вище як прик 90278 8 лади, відповідних ангідридів, відповідних одноосновних, двоосновних, трьохосновних або вищих солей, відповідних галоідоангідрідів, відповідних ефірів, тощо. Також можна використовувати суміші, які містять, принаймні, одну з вищевказаних кислот. У конкретному втіленні кисневу кислоту фосфору додають у посилюючу композицію у формі самої протонованої кислоти, наприклад, Н3РО4. В іншому втіленні можна використовувати відповідні солі, наприклад, солі амонію, лужних і/або лужноземельних металів, такі як мононатрійфосфат, динатрійфосфат, монокалійфосфат, дикалійфосфат, тощо. Втілення, що містить кисневу кислоту фосфору, може включати продукт рівноважної реакції, необов'язково, продукт рівноважної реакції кисневої кислоти фосфору й сечовини. Кислоту поєднують зі слабкою основою, тобто, основою з рKb у воді від приблизно 2 до приблизно 6. В іншому втіленні основа має рKb від приблизно 3 до приблизно 5, конкретніше, від приблизно 4 до приблизно 5. Придатними слабкими основами є аміак (рKb у воді =4,75) або деякі органічні аміни, такі як метиламін, етиламін, етаноламін, триетаноламін, морфолін і триетиламін (також відомий як "амінтриетил"), "водний аміак" (гідроксид амонію) і подібні основи. Терміни "аміак" і "амін" використовуються для зручності й не передбачають обмеження непротонованих форм основ. Основа може утворитися in situ із широкого ряду джерел основи, наприклад, основ, перерахованих вище як приклади, відповідних солей, тощо. Так, аміак або амін можна додавати до композиції у формі газу або водного розчину. З іншого боку, аміак або амін можна додавати у формі солі, наприклад, галогеніду або солі приєднання кислоти, утвореної кислотою із рKа від приблизно 2 до приблизно 8. Зручно мати одне й те ж саме джерело як кислоти, так і основи, тобто, ту саму сіль. Наприклад, аміак і кисневу кислоту фосфору додають у формі амонієвої солі кисневої кислоти фосфору, наприклад, моноамонійфосфату ((NH4) Н2РО4), диамонійфосфату ((NH4)2НРО4) та ін., а лимонну кислоту й аміак можна надати за рахунок цитрату амонію. Такі солі також використовують у поєднанні з іншим джерелом кислоти або основи. Аміак також можна надати за рахунок взаємодії сечовини й кисневої кислоти фосфору за ефективної температури (до приблизно 104°С) протягом ефективного часу (наприклад, від 0,25 до приблизно 12 годин). У такому втіленні сечовина служить джерелом аміаку. Сечовину можна отримати з різних комерційно доступних форм, наприклад, твердої сечовини, або наприклад, сечовини у формі гранул, і водних розчинів сечовини. Джерела кислоти, слабкої основи й сечовини поєднують у водному розчині для одержання продукту реакції. Термін "розчин", використовуваний у даному описі, охоплює суміші, дисперсії і інші сполучення, у яких всі або частина реагентів перебувають у розчиненому стані. У водному розчині можуть бути присутніми невеликі кількості 9 співрозчинника, який змішується або не змішується, наприклад, до приблизно 10 об'ємних відсотків (об.%) співрозчинника, такого як метанол, ізопропанол, ацетон, тощо, відносно загального об'єму води й співрозчинника. Переважно використовують 100% води. Інші компоненти можуть бути присутніми під час реакції за умови, що вони істотно шкідливо не впливають на реакцію або властивості продукту реакції. В одному з втіленень інших компонентів, крім тих природних або неминучих забруднюючих домішок, які є наявними у вихідних речовинах і/або в продукті реакції, немає. Також до обсягу даного винаходу входить концентрат, який може бути застосований для утворення композиції, яка посилює полімеризацію отвердіння сечовиноформальдегідних смол, і який містить, у поєднанні, попередники для утворення водного розчину продукту реакції кислоти із рKа у воді від приблизно 2 до приблизно 8, основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Найчастіше концентрат надають в "сухій" формі, тобто, суміші твердих компонентів, які можна внести у воду для одержання композиції, яка підсилює полімеризацію. Такі концентрати включають, наприклад, поєднання твердої сечовини, твердої солі кислоти й твердої солі основи; твердої сечовини й комбінованої солі кислоти й слабкої основи (наприклад, моноамонійфосфату, диамонійфосфату й подібної солі); солей приєднання кислоти сечовини й солі слабкої основи або солі приєднання кислоти сечовини й комбінованої солі кислоти й слабкої основи. В одному з втіленнь концентрат складається, власне з, або складається з, попередників кислоти із рKа у воді від приблизно 2 до приблизно 8, основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. В іншому втіленні забезпечують відсутність сечовиноформальдегідної смоли. У ще одному втіленні концентрат складається, власне з, або складається з, кислоти із рKа у воді від приблизно 2 до приблизно 8, основи з рKb у воді від приблизно 2 до приблизно 6 і сечовини. Бажано щоб, концентрат містив реагенти (або попередники реагентів) у кількостях, ефективних для забезпечення відповідних співвідношень реагентів після розведення водним розчином. Придатні кількості може легко визначити фахівець у даній галузі техніки без зайвого експериментування на основі наведених нижче вказівок. В іншому втіленні концентрат додають безпосередньо до здатної до отвердіння сечовиноформальдегідної смоли у ємність, що її використовують або у придатний змішувач. У такому втіленні відносні кількості реагентів (або попередників реагентів) у концентраті, бажано, регулюють для забезпечення відповідної кінцевої концентрації реагентів відносно здатної до отвердіння сечовиноформальдегідної смоли. Порядок додавання реагентів до водного розчину не є важливим. Як обговорювалося вище, слабку основу й кислоту можна вносити окремо у формі різних солей або разом у вигляді якоїнебудь солі. Сечовину також можна вносити окремо або у формі солі з кислотою. Після об'єднання у водному середовищі реагенти залишають ви 90278 10 стоюватися або змішують. Необов'язково встановлюють рівновагу, доводячи рН до потрібного інтервалу. Реакція може відбуватися (за ефективної температури, переважно, за кімнатної температури або за температури до приблизно 104°С. Відносні співвідношення кислоти, слабкої основи й сечовини можна змінювати залежно від конкретних використаних кислоти й основи, особливо, сечовиноформальдегідної смоли, потрібного ступеню й швидкості отвердіння, потрібних властивостей затвердівшоі смоли й подібних обставин, і їх може легко визначити фахівець у даній галузі техніки з використанням вказівок, наданих у даному описі. В одному з втілень композицію, яка підсилює полімеризацію, одержують взаємодією від приблизно 0,1 до приблизно 70 масових відсотків (мас.%) кислоти, від приблизно 0,1 до приблизно 50мас.% слабкої основи й від приблизно 1 до приблизно 55мас.% сечовини, причому решту становить вода. А саме, композицію, яка підсилює полімеризацію, можна одержати взаємодією від приблизно 1 до приблизно 60мас.% кислоти, від приблизно 1 до приблизно 40мас.% слабкої основи й від приблизно 10 до приблизно 50мас.% сечовини, причому решту становить вода. В іншому втіленні композицію, яка підсилює полімеризацію, можна одержати взаємодією від приблизно 1 до приблизно 40мас.% кислоти, від приблизно 1 до приблизно 20мас.% слабкої основи й від приблизно 25 до приблизно 50мас.% сечовини, причому решту становить вода. В одному особливому втіленні продукт реакції можна одержати з композиції, яка містить від приблизно 1 до приблизно 55мас.% сечовини, від приблизно 0,1 до приблизно 65мас.% фосфорної кислоти й/або дикалійфосфату й від приблизно 0,1 до приблизно 7мас.% гідроксиду амонію. А саме, продукт реакції можна одержати з композиції, яка містить від приблизно 25 до приблизно 50мас.% сечовини, від приблизно 0,5 до приблизно 4,0мас.% фосфорної кислоти, конкретніше, від приблизно 0,5 до приблизно 1,5мас.% фосфорної кислоти, від приблизно 0,5 до приблизно 15мас.% дикалійфосфату, конкретніше, від приблизно 0,5 до приблизно 1,5мас.% дикалійфосфату, і від приблизно 0,1 до приблизно 2,0мас.% гідроксиду амонію, конкретніше, від приблизно 0,1 до приблизно 1,5мас.% гідроксиду амонію, причому решту становить вода.В іншому особливому втіленні продукт реакції можна одержати з композиції, яка містить від приблизно 1 до приблизно 55мас.%, конкретніше, від приблизно 25 до приблизно 50мас.%, точніше, від приблизно 40 до приблизно 50мас.% сечовини, від приблизно 0,1 до приблизно 10мас.%, конкретніше, від приблизно 0,5 до приблизно 8'мас.%, точніше, від приблизно 1,0 до приблизно 6мас.% моноамонійфосфату, ще точніше, від приблизно 0,5 до приблизно 3мас.% моноамонійфосфату, до приблизно 2 0мас.%, конкретніше, до приблизно 8мас.%, точніше, від приблизно 0,1 до приблизно 4мас.% фосфорної кислоти, і до приблизно 7мас.%, точніше, до приблизно 4мас.%, ще точніше, від приблизно 0,1 до приблизно 2мас.% гідроксиду амонію, причому решту становить вода. 11 У ще одному особливому втіленні продукт реакції можна одержати з композиції, яка містить від .приблизно 1 до приблизно 55мас.%, конкретніше, від .приблизно 25 до приблизно 50мас.%, точніше, від приблизно 40 до приблизно 50мас.% сечовини, від приблизно 0,1 до приблизно-Ί2мас.%, конкретніше, від приблизно 0,5 до приблизно 10мас.%, точніше, від приблизно 1,0 до приблизно 8мас.% рідкого поліфосфату амонію, причому решту становить вода. Залежно від конкретних використаних сполук і потрібних властивостей композиції, яка підсилює полімеризацію, після одержання композиції можна відрегулювати рН композиції. У втіленні продукту, який містить деревний клей (wood glue), наприклад, рН продукту реакції можна регулювати до величини від приблизно 2 до приблизно 9, необов'язково, від приблизно 2,5 до приблизно 8 або від приблизно 4,0 до приблизно 7,5, конкретніше, від приблизно 4,5 до приблизно 6,5 або точніше, від приблизно 4,8 до приблизно 6,3. Можна регулювати рН мінеральною кислотою, такою як сірчана кислота, органічною кислотою, такою як мурашина кислота, кисневою кислотою фосфору, іншими кислотами або амонієвою основою або основою лужного або лужноземельного металу. Переважно, композиція, яка підсилює полімеризацію, може, необов'язково, містити інші компоненти, які підсилюють або, принаймні, не мають шкідливої дії на властивості композиції, яка підсилює полімеризацію. Інші компоненти включають протиіони кислоти або слабкої основи, наприклад, такі іони, як сульфати, нітрати й/або хлориди. Необов'язково, можуть бути присутніми комплексні буфери, для того, щоб зберігати рН композиції на бажаному рівні. Композиція також може включати різні інші добавки, у тому числі, барвники, пігменти, цукри й вуглеводи, тваринні й рослинні білки, такі як соєве борошно, та їхні похідні, і різні лігносульфонати. Іншими добавками придатними для застосування можуть бути модифікатори реології й полімерні стабілізатори, включаючи, але не обмежуючись перерахованим, хімічно модифіковані целюлози, полімерні спирти й ацетати. Інші можливі добавки включають мономерні або полімерні матеріали, які будуть спільно реагувати з сечовиноформальдегідною смолою й поліпшувати її властивості, серед таких матеріалів - меламін, резорцин, або інші реакційноздатні полімерні або мономерні матеріали, відомі фахівцям у даній галузі техніки. Концентрації таких добавок/модифікаторів у композиції, яка підсилює полімеризацію, можуть змінюватися від приблизно 0,05 до приблизно 30,0мас.%, наприклад, від приблизно 1 до приблизно 20,0мас.%, від всієї композиції, що підсилює полімеризацію. Є ряд можливих переваг, пов'язаних із застосуванням композицій, які підсилюють полімеризації. За рахунок об'єднання сечовиноформальдегідної смоли з композицією, яка підсилює полімеризацію, описаною в даному описі, підсилюється реакційна здатність смоли, що приводить до більш швидкого отвердіння й/або більш повного отвердіння. Крім того, плити, отримані з використанням композицій, що підсилюють полімеризацію, 90278 12 можуть бути більш стійкими до руйнування під час гарячого штабелювання й/або додаткового гарячого пресування. За умови присутності композиції, яка підсилює полімеризацію, можна використовувати менше смоли і все рівно одержувати плиту з еквівалентними властивостями. Крім того, композиції, що підсилюють полімеризацію, придатні для застосування з багатьма так званими "низькоформальдегідними" ("low formaldehyde") сечовиноформальдегідними смолами, розробка яких йде на цей час. Через те, що для багатьох таких композицій характерна вада повільного отвердіння, композиції даного винаходу можна використовувати для збільшення швидкості отвердіння таких смол і/або поліпшення властивостей плит, отриманих з використанням таких смол. Крім того, затверділі сечовиноформальдегідні смоли, отримані з композиціями, які підсилюютьполімеризацію, можуть виділяти менше формальдегіду, ніж смоли, отримані без застосування композиції, яка підсилює полімеризацію. Такі переваги можна одержати із застосуванням або без застосування смол-акцепторів, UF-смол з дуже низьким відношенням F/U або більших кількостей каталізаторів, що утворюють кислоту (наприклад, амонієвих солей сірчаної, хлорводневої або азотної кислот). Термін "сечовиноформальдегідна смола", який використовується у даному описі включає всі смоли, які містять продукт реакції сечовини й формальдегіду, у тому числі, меламіносечовиноформальдегідні смоли й інші смоли. Таким чином, композиції, які підсилюють полімеризацію, можна використовувати із самими різними здатними до отвердіння сечовиноформальдегідними смолами, включаючи UF-смоли, модифіковані меламіном, UF-смоли, модифіковані аміаком, UF-смоли, модифіковані фенолом, і іншi модифіковані сечовиноформальдегідні смоли, доти, допоки отвердіння системи базується, переважно або частково, на отвердінні UF-частини системи смоли. Композиції, які підсилюють полімеризацію, з особливим успіхом можуть бути застосовані з такими здатними до отвердіння сечовиноформальдегідними смолами, що їх застосовують як сполучні у панелях з відтвореного матеріалу деревини, таких як деревинностружкові плити, деревинноволокнисті плити середньої щільності (MDF), фанера й мати зі скловойлоку, або в будь-якому іншому промисловому застосуванні сечовиноформальдегідних просочувальних смол. Такі композиції здатних до отвердіння сечовиноформальдегідних смол можна одержати способами, відомими в техніці, і вони, як правило, містять реакційноздатні метилольні групи, які, після отвердіння, утворюють метиленові або прості ефірні зв'язки. Такі метилолвмісні аддукти можуть включати Ν,Ν-диметилолпропілен, 5,5-диметилN,N-диметилолетилен, Ν,Ν-диметилолетилен, і т.і. Приклади здатних до отвердіння сечовиноформальдегідних смол, які можна використовувати з композицією, яка підсилює полімеризацію, мають молярне відношення,, .формальдегід : сечовина або формальдегід: (меламін+сечовина) (в даному описі всі разом вони мають назву F/(U+M)) від 13 приблизно 0,4:1 до приблизно 3:1, конкретніше, від приблизно 0,5:1 до приблизно 2:1, точніше, від приблизно 0,6:1 до приблизно 1,5:1. Придатні композиції смол, здатних до отвердіння, як правило, містять від приблизно 30 до приблизно 70мас.%, конкретніше, від приблизно 50 до приблизно 67мас.%, твердих речовин смоли, мають, як правило, в'язкість від приблизно 5 до приблизно 1800сП, конкретніше, від приблизно 10 до приблизно 500сП, і рН від приблизно 7,0 до приблизно 9,5, конкретніше, від приблизно 7,5 до приблизно 9,0. Попередники смол також можуть мати рівень вільного формальдегіду не більший від, приблизно, 3,0мас.% і здатність до розведення водою від приблизно 1:1 до приблизно 1000:1, краще, 5:1 і вище. Здатні до отвердіння сечовиноформальдегідні смоли такого типу є комерційно доступними, як правило, у вигляді водного розчину. Композиції здатних до отвердіння сечовиноформальдегідних смол можуть, необов'язково, містити азотвмісні елементи, такі як аміак, меламін, гуанамін, алканоламіни або поліаміни, наприклад, первинний алкілдиамін, такий як етилендиамін (EDA). Інші модифікатори, такі як етиленсечовини й первинні, вторинні й третинні аміни, наприклад, диціанодиамід, також можна включати в здатні до отвердіння сечовиноформальдегідні смоли, поряд з іншими необов'язковими добавками. Звичайні добавки включають, наприклад, колоїдний діоксид кремнію для посилення вогнестійкості; противспінювачі; біоциди; пігменти; антиадгезиви; модифікатори рН, що їх використовують під час одержання здатних до отвердіння смол, такі як мурашина кислота, сірчана кислота, гідроксид натрію й/або аміни й аміак; утворювачі мінеральної кислоти, такі як сульфат амонію, хлорид амонію й нітрат амонію; нейтральні солі, у тому числі, хлориди калію, магнію й натрію, .сульфати магнію й натрію; і буферні речовини, включаючи різні карбонати, борати й аміни. Інші відомі добавки включають цукри, вуглеводи, тваринні й рослинні білки та їх похідні й різні лігносульфонати. Концентрації таких добавок/модифікаторів у реакційній суміші часто будуть змінюватися в,ід приблизно 0,05 до приблизно 20,0мас.% відносно твердих речовин UF-смол. В одному втіленні способу одержання придатної здатної до отвердіння сечовиноформальдегідної смоли, її можна одержати взаємодією формальдегіду й сечовини таким чином, що молярне відношення F:U на початку одержання смоли становить від приблизно 2,5:1 до приблизно 1,5:1. Суміш сечовини й формальдегіду спочатку доводять до помірного лужного рН додаванням основи, такої як гідроксид натрію, аміак, або аміну, такого як триетаноламін, і проводять взаємодію при рН від приблизно 7,0 до приблизно 8,5. Як правило, суміш сечовини й формальдегіду реагує за температур від приблизно 50°С до приблизно 106°С. Протягом зазначеного часу відбувається утворення продуктів приєднання, наприклад, моно-, ди- і триметилолсечовини. Через невеликий проміжок часу рН розчину, як правило, знижують до рівня нижче 7,0 для ініціації реакції конденсації, що трансформує вищевказані метилолсечовини в оліго 90278 14 мери з метиленовими й/або простими метиленефірними зв'язками, причому в остаточному підсумку одержують полімерні матеріали з молекулярною масою в потрібному інтервалі. Придатні здатні до отвердіння сечовиноформальдегідні смоли також можна одержати, використовуючи багатоступінчасту стадію полімеризації смоли, коли до реакційної суміші додають сечовину або сечовину з формальдегідом або, наприклад, кореагенти, такі як меламін, після того, як конденсація певною мірою вже відбулася. Такі смоли можна одержати з використанням двох, трьох або більшого числа стадій конденсації, на яких щоразу додають додаткові реагенти. Такі отримані в кілька стадій конденсаційні полімери можуть забезпечити переваги у властивостях у порівнянні з більш традиційними сечовиноформальдегідними смолами, отриманими одностадійною конденсацією. По завершенні утворення полімеру UFсмолоподібний матеріал нейтралізують. В одному втіленні з UF-смолоподібним матеріалом можна змішати сечовину для зменшення вмісту вільного формальдегіду й можливого виділення парів зі смоли. Звичайні кінцеві молярні відношення F:U становлять від приблизно 1,85:1 до приблизно 0,6:1. У випадку одержання деревинно-стружкових плит кращі молярні відношення F:U становлять від приблизно 0,7:1 до приблизно 1,36:1, і типове молярне відношення F:U становить приблизно 1,1:1. Такий спосіб одержання дає сечовиноформальдегідну смолу зі вмістом вільної сечовини від приблизно 0 до приблизно 40мас.%, краще, від приблизно 10 до приблизно 30мас.%, і вмістом вільного формальдегіду від приблизно 0 до приблизно 2мас.% від твердих речовин смоли. Для того щоб завершити отвердіння, індукують подальшу конденсацію, зменшуючи рН до рівня нижче 7,0. Композицію, яка підсилює полімеризацію, можна з'єднати зі здатною до отвердіння сечовиноформальдегідною смолою різними способами з утворенням сполучної композиції. В одному втіленні композицію, яка підсилює полімеризацію, з'єднують із сечовиноформальдегідною смолою безпосередньо перед застосуванням. Наприклад, при одержанні виробу з деревного композиційного матеріалу або виробу з відтвореного матеріалу деревини, такого як деревинностружкова плита, здатну до отвердіння сечовиноформальдегідну смолу й композицію, яка підсилює полімеризацію, змішують із утворенням сполучного матеріалу безпосередньо перед застосуванням. Змішування може відбуватися за температури від приблизно 5°С до приблизно 50°С протягом приблизно 120 хвилин, залежно від устаткування й умов підприємства з виробництва плит. Потім сполучне наносять на поверхню матеріалу деревини або змішують із деревним заповнювачем, і потім композит переробляють у його кінцеву форму, наприклад, деревинноволокнисту плиту середньої щільності (MDF), деревинно-стружкову плиту, тощо. В іншому втіленні композицію, яка підсилює полімеризацію, наносять на поверхню матеріалу деревини або заповнювача разом з сечовиноформальдегідною смолою. У ще одному втіленні композицію, яка підсилює полімеризацію, можна на 15 носити на поверхню матеріалу деревини або,заповнювача перед нанесенням сечовиноформальдегідної смоли. У ще одному втіленні композицію, яка підсилює полімеризацію, можна наносити на сечовиноформальдегідну смолу після нанесення смоли на поверхню матеріалу деревини або заповнювача. Ефективні температури й час отвердіння легко визначаються фахівцями в даній галузі техніки залежно від факторів, таких як реакційна здатність здатної до отвердіння смоли, бажаний час отвердіння й подібних обставин. В одному втіленні поєднання композиції, яка підсилює полімеризацію, і здатної до отвердіння сечовиноформальдегідної смоли "схоплюють", тобто проводять отвердіння за підвищених температур нижчих за температуру розкладання композиції, наприклад, за температур від приблизно 90°С до приблизно 200°С. За вказаних температур здатні до отвердіння сечовиноформальдегідні смоли зазвичай будуть затвердівати протягом часу від приблизно 1 до приблизно 60 секунд. Хоча отвердіння може відбуватися швидше за більш високих температур, занадто високі температури можуть викликати погіршення властивостей смоли, що у свою чергу викликає погіршення фізичних і функціональних властивостей виробу. Однієї теплової обробки досить для здійснення отвердіння. З іншого боку, можна використовувати каталітичне отвердіння за наявності або відсутності нагрівання, таке, яке здійснюється після додавання каталізатора, що утворює кислоту, наприклад, хлориду амонію або сульфату амонію; або після додавання вільної кислоти, наприклад, мурашиної кислоти або п-толуолсульфоновоі кислоти. Кількість композиції, яка підсилює полімеризацію, з'єднаної з здатною до отвердіння сечовиноформальдегідною смолою, яку наносять на поверхню матеріалу деревини або заповнювача, може істотно змінюватися залежно від характеру заповнювача й потрібних властивостей кінцевого виробу й легко визначається фахівцем у даній галузі техніки. Взагалі, використовують від приблизно 1 до приблизно 45мас.%, конкретніше, від приблизно 2 до приблизно 35мас.%, і частіше від приблизно 3 до приблизно 25мас.% твердих речовин смоли відносно маси абсолютно сухого лігноцелюлозного компонента. Описані вище способи можна використовувати для одержання різних панельних виробів з відтвореного матеріалу деревини, включаючи деревинно-стружкові плити, деревинноволокнисті плити середньої щільності (MDF) і плити з орієнтованим скловолокном (oriented strandboard, OSB). Деревинно-стружкові плити звичайно одержують, подрібнюючи деревину або інший лігноцелюлозний матеріал до утворення невеликих шматочків, перемішуючи суміш дрібних шматочків з вищеописаною сполучною композицією, формуючи сухим методом отриману суміш у мат і здійснюючи гаряче пресування отриманого мата (у плитковому або безперервному пресі) до потрібної щільності й товщини. Перелік панельних плит, що іх можна одержати в такий спосіб, включає різні деревинностружкові плити й плити з орієнтованим скловоло 90278 16 кном (OSB). Досить схожі вироби на основі волокна звичайно називають деревинно-стружковими плитами низької щільності (LDF), середньої щільності (MDF) і високої щільності (HDF). Такі вироби мають безліч застосувань, включаючи настилання підлог, облицювання стін, шаф, molding and millwork, і як компонентів меблів. У деяких втіленнях панелі з відтвореного матеріалу деревини, отримані з використанням модифікованих UF-смол, описаних у даному описі, мають чудові фізичні властивості, відображені відповідністю відомим стандартам на вироби, наприклад, ANSI (Північна Америка), JIS/JAS (Японія), BS (U.K.) та ін. У деяких втіленнях панелі з відтвореного матеріалу деревини, отримані з використанням модифікованих UF-смол, описаних у даному описі, дають слабке виділення формальдегіду, а саме, більш-менш приблизно 1,0мкг/мл, і необов'язково, більш-менш приблизно 0,40мкг/мл, при визначені за ASTM D 5582-94. З іншого боку, можна одержати панелі з відтвореного матеріалу деревини, які задовольняють відповідним вимогам стандарту Японії (JIS/JAS) F**, F*** або F****, відносно слабкого виділення формальдегіду. Сполучну композицію також можна використовувати з іншими органічними й неорганічними частками або волокнами, наприклад, природними органічними частками, такими як вуглеводи й білки, наприклад, пшеничне борошно, соєве борошно, тощо; органічними волокнами, такими як акрилові волокна, поліамідні волокна, поліефірні волокна, целюлозовмісні волокна, включаючи целюлозні волокна, і поліолефінові волокна; і неорганічні волокна, такі як скловолокно, мінеральні волокна, графітові волокна, металеві волокна і скловолокно або графітові волокна з металевим покриттям. Волокна, як правило, становлять від приблизно 50 до приблизно 97мас.% твердих речовин у композиті на суху масу. Вищеописані способи можна використовувати для одержання деяких паперових виробів, тобто, виробів на основі хімічно здрібнених волокон з деревної целюлози, із яких вилучений лігнін. Далі винахід пояснюється наведеними прикладами, які не є обмежуючими, У прикладах використовуються випробування, перераховані далі. Внутрішній зв'язок визначають згідно ASTM D1037-97. Виділення формальдегіду визначають відповідно до модифікації ASTM D 5582-94 "Стандартний метод випробування для визначення рівнів виділення формальдегіду з виробів з деревини з використанням ексикатора", сс.1-6; передруковане з Annual Book of ASTM Standards (1994), і приводять у мікрограмах на мілілітр (мкг/мл). Випробування за ASTM модифікують, використовуючи чотири непарафінованих зразки розміром 2 дюйми на б дюймів (~5,1 15,24см). Модуль руйнування (M0R) визначають відповідно до модифікації ASTM D1037-97. Випробування за ASTM модифікують, використовуючи зразки для випробування 2 дюйми на 12 дюймів (~5,1 30,5см) і швидкість обпресувальної голівки (test head) 0,36 д/хв (~0,55см/хв). 17 90278 Сухі випробування й випробування під тиском після варіння на зсув описані W.F. Lehmann, Outline of a Fast Durability Test for UF and PF Adhesives in Composite Materials, Proceedings, 20th International Particleboard/Composite Materials Symposium, Washington Atate University (1986). Приклад 1 18 Одержують декілька UF-смол, з'єднуючи UFсмолу, яка не містить меламін, з молярним відношенням формальдегід/сечовина 1,18:1, з кожним із розчинів А, В і С, зазначених нижче в табл.1. рН отриманих розчинів А, В і С становить приблизно 5,0-5,5. 6 Розчин А* (мас.%) 62,0 38,0 100,0 Компонент Вода Сечовина Сульфат амонію Фосфорна кислота 75% Дикалійфосфат Диамонійфосфат Всього Розчин В* (мас.%) 61,2 36, 6 2,2 100,0 Розчин С (мас.%) 60, 4 36,9 1/1 0,8 0,21 100,0 * Контроль Розчини додають до відповідних частин основної UF-смоли в кількостях, ефективних для зниження комбінованого молярного відношення F:U до 0,78:1. Розчин В забезпечує 1,44г сульфату амонію на 100г основної UF-смоли. Розчин С забезпечує еквівалент фосфату в реакційній суміші 1,2г на 100г основної UF-смоли. Основну смолу й розчини змішують безпосередньо перед використанням смоли для одержання зразків деревинностружкової плити. Деревинно-стружкову плиту одержують із дотриманням наступних умов: нанесення твердих речовин смоли на OD (абсолютно суху) деревину - 6%; намічена товщина на виході із преса 1,78см (0,7 дюйма); намічена щільність 752,8кг/м3 (47ф/фт3); вміст вологи в маті 10,5%; температура пресування 168,3°С (335°F); час пресування 210, 240, 270 секунд. Плити випробовують на міцність внутрішнього зв'язку, виділення формальдегіду й залишкову міцність на зсув під тиском після варіння (retained pressure-cooked shear strengh), і одержують результати, наведені в наступній табл.2 Таблиця 2 Модифікуючий агент Розчин А* Розчин В* Розчин С Внутрішній зв'язок (ф/д2/кПа) Час пресування (с) 210 240 270 8/55,2 43/296,5 71/489,5 33/227,5 58/399,9 80/551,б 49/337,8 77/530,9 84/579,2 Виділення в ексикаторі (мкг/мл) (час прес. 270с) 0,133 0, 101 0.075 Зал. міцність на зсув під тиском після варіння (%) (час прес. 270с) 64,1 67, 9 71,3 * Контроль Результати в табл.2 показують, що сполучне, яке включає розчин С, має поліпшену залишкову міцність на зсув під тиском після варіння порівнюючи з іншими сполучними. Воно також має дає слабке виділення, більш швидке отвердіння й кращу міцність внутрішнього зв'язку при кожному відповідному часі отвердіння. Приклад 2 Одержують панелі з використанням як UF-, так і MUF-смол (1,5% меламіну від маси рідкої смоли). У контрольних прикладах (приклади 2А і 2С) смоли мають молярне відношення F:U 0,77:1, і отвердіння каталізують сульфатом амонію. Такі сполучні застосовують у кількості 7мас.% твердих речовин смоли від маси абсолютно сухої деревини. Також одержують смоли відповідно до даного винаходу (приклади 2В і 2D), поєднуючи UF- і MUF-смоли (1,5% меламіну від маси рідкої смоли) з молярним відношенням F:U 1:1 посилюючою полімеризацію розчиною, взятій у кількості ефективній для забезпечення 1,25г фосфату на 100г основної смоли й кінцевого молярного відношення F:U 0,77:1,0. Розчин, який підсилює полімеризацію, одержують із композиції, яка містить 51мас.% води, 45,4мас.% сечовини й 3,6мас.% моноамонійфосфату. Сульфат амонію до смоли не додають. Такі сполучні застосовують у кількості 6% твердих речовин смоли на масу абсолютно сухої деревини. 19 90278 Панелі одержують із дотриманням наступних умов: намічена товщина на виході із преса 1,4см (0,55 дюйми); 3 3 намічена щільність 737кг/м (46ф/фт ); вміст вологи в маті 10,0мас.%; температура пресування 168,3°С (335°F); час пресування 170 і 200 секунд; для контрольних панелей - 2,5% твердого сульфату амонію від твердих речовин смоли. 20 Результати випробування подано в приведеній далі табл.3. Результати випробування для обох відтинків часу пресування додають і виводять середнє для випробування внутрішнього зв'язку, модулем руйнування (MOR) і на зсув під тиском після варіння. Виділення в ексикаторі перевіряють тільки для зразків панелей, отриманих при самому тривалому часі пресування. Таблиця 3 7,0 6,0 102/703,3 107/737,6 2036/14038 2071/14279 Зсув під тиском після варіння (ф/д2/кПа) 180/1241,1 195/1344,5 7,0 6,0 131/903,3 140/965,3 2400/16547 2525/17409 213/1468,6 208/1434,1 Композиція UF- % твердих речо- Внутрішній зв'язок MOR (ф/д2/кПа) смоли вин у смолі (ф/д2/кПа) Приклад 2А* Приклад 2В MUF-смоли Приклад 2С* Приклад 2D Виділення формальдегіду (мкг/мл) 0,08 0,07 0,07 0,07 * Контроль Результати в табл.3 чітко показують, що коли системи UF-і MUF-смол з'єднують із розчином, який підсилює полімеризацію, описаним у даному описі (приклади 2В і 2D), сполучні забезпечують еквівалентні або кращі властивості панелей, якщо вони застосовуються при обробці менше 15% від твердих речовин у смолі, порівнюючи з UF- і MUFсмолами, для отвердіння яких використовували сульфат амонію (приклади 2А і 2С) . Приклад 3. Для контроля одержують панелі, поєднуючи UF-смолу або з UF-смолою-акцептором або з розчином, який підсилює полімеризацію. UF-смолу з молярним відношенням F:U 1,20:1 з'єднують із UFсмолою-акцептором, що знижує молярне відношення F/U комбінації UF-смоли з акцептором до молярного відношення F:U 1,06:1. Смолу й смолуакцептор також з'єднують із розчином сульфату амонію для забезпечення 1мас.% твердого сульфату амонію на загальний вміст твердих речовин смоли, і наносять на заповнювач матеріалу деревини у відношенні 7% нанесених твердих речовин смоли відносно маси абсолютно сухої деревини. Панелі одержують відповідно до даного винаходу з використанням тієї ж UF-смоли з молярним відношенням F:U 1,20:1, з'єднаної з розчином, який підсилює полімеризацію, у кількості, ефекти вній для одержання 1,2г фосфату на 100г основної смоли й для зниження об'єднаного молярного відношенням F:U до 1,06, і застосовують у кількості 5,8% твердих речовин смоли на заповнювач із матеріалу деревини. Розчин, який підсилює полімеризацію, одержують із композиції, яка містить 69,8мас.% води, 22,5мас.% сечовини, 5,7мас.% моноамонійфосфату й 2,0мас.% цукробурякової меляси. Панелі одержують при дотриманні наступних умов: намічена товщина на виході із преса 1,65см (0,65 дюйма); намічена щільність 737кг/м3 (46ф/фт3); вміст вологи в маті 10,0%; температура пресування 163°С (325°F); час пресування 180 секунд, 200 секунд і 230 секунд. Результати випробування зазначені в наведеній далі табл.4. Результати випробування для обох самих довгих відтинків часу пресування додають та виводять середнє для випробування на MOR і на зсув під тиском після варіння. Виділення в ексикаторі перевіряють тільки для зразків панелей, отриманих при самому тривалому часі пресування. Таблиця 4 Приклад UF-Смола+ смолаакцептор* UF-Смола+ композиція, яка підсилює полімеризацію * Контроль % нанесення твердих речовин смоли 7,0 5,8 Внутрішній зв'язок (ф/д2/кПа) Час пресування (с) 180 200 230 21 68 122 144,8 468,8 841,2 27 186,2 101 696,4 125 861,9 MOR (ф/д2/кПа) 182 1254,9 195 1344,5 Зсув під тиском Виділ, в після варіння ексик. (ф/д2/кПа) (мкг/мл) 2223 0,7 15327 2206 15210 0,8 21 90278 Результати в табл.4 чітко показують, що UFсмола, з'єднана з розчином, який підсилює полімеризацію, забезпечує більш швидке отвердіння й рівноцінні властивості панелей навіть коли її застосовують при обробці менш 17% від твердих речовин смоли. 22 Приклад 4 Одержують кілька смол, поєднуючи UF-смолу з молярним відношенням F:U 1,30:1 з кожним з розчинів D, Ε і F, зазначеним нижче в табл.5. Доводять рН розчинів D, Ε і F до 5,70 перед додаванням до основних смол. У розчині Ε використовують мурашину кислоту для досягнення рН5,7, у той час як у розчині F використовують сірчану кислоту. Таблиця 5 Компонент Вода Сечовина Цукробурякова меляса Технічний моноамонійфосфат 25% NaOH Рідкий поліфосфат амонію Мурашина кислота 25% Сірчана кислота 25% Розчин D (мас.%) 50.9 45 1 3 0,1 Розчини додають до постійної частки основної смоли в кількості, ефективній для зниження загального молярного відношення F:U до 1,0:1,0. Розчин D забезпечує 0,9г моноамонійфосфату на 100г основної UF-Смоли. Розчини Ε і F одержують із використанням комерційно доступного поліфосфату амонію. Розчини Ε і F забезпечують реакційний еквівалент 0,8г доступної фосфорної кислоти, нейтралізованої аміаком. Основну смолу й розчини змішують безпосередньо перед одержанням зразків деревинно-стружкових плит. Деревинностружкові плити одержують відповідно до наступних параметрів: Розчин Ε (мас.%) 46,2 45 1 6 1,8 Розчин F (мас.%) 47 45 1 6 1 обробка твердими речовинами смоли 7% від маси абсолютно сухої деревини; намічена товщина на виході із преса 1,52см (0,60 дюйма); намічена щільність 787кг/м3 (47ф/фт3); вміст вологи в маті 11%; температура пресування 1бЗ°С (325°F); час пресування 210 і 24 0 секунд. Плити випробовують на внутрішній зв'язок, модуль руйнування, виділення формальдегіду й на зсув під тиском після варіння. Отримані величини для двох значень часу пресування поєднують, і усереднені результати вказують у наведеній далі табл.6. Таблиця 6 Розчин, який підсилює Внутрішній зв'язок полімеризацію (ф/д2/кПа) D 144/992,9 Ε 153/1055,0 F 162/1117,0 MOR (ф/д2/кПа) 2467/17009 2406/16589 2435/16789 Результати в табл.6 пояснюють, що посилюючі полімеризацію розчини Ε і F, які одержують із використанням поліфосфату амонію, забезпечують властивості, подібні або кращі, ніж у випадку розчину D, який одержують із використанням моноамонійфосфату. Крім того, результати показують, що розчин F, у якому використовують сірчану кислоту для досягнення рН5,7, забезпечує поліпшені властивості в порівнянні з розчином Е, у якому для досягнення рН5,7 використовують мурашину кислоту. Зсув під тиском після варіння (ф/д2/кПа) 271/1868,5 280/1930,5 289/1992,6 Виділення в ексикаторі (мкг/мл) 0,347 0,347 0,285 Приклад 5 Одержують деревинно-стружкові плити, поєднуючи UF-смолу зі стандартним молярним відношенням F:U 1,4 або з 40% розчином сечовини або одним з декількох розчинів, які підсилюють полімеризацію, у кількостях, що приводять до загального молярного відношення F:U 0,95. Композиції, які підсилюють полімеризацію, зазначені нижче в табл.7. Отриманий рН розчинів G-L 5,70. Перед застосуванням рН 40% розчину сечовини також доводять до 5,7 з використанням мурашиної кислоти. 23 90278 24 Таблиця 7 Компонент Вода Сечовина Цукробурякова меляса 25% NaOH Моноамонійфосфат Фосфорна кислота 75% Водний аміак, 26 Be' Цитрат амонію Лимонна кислота Етаноламін Морфолін Триетиламін G (мас.%) 54,8 40 2 0,2 3 Н (мас.%) 52,7 40 2 0,3 3,4 1,6 Основну смолу й розчини змішують безпосередньо перед застосуванням для використання смол для одержання зразків деревинностружкових плит. Деревинно-стружкові плити одержують відповідно до наступних параметрів: обробка твердими речовинами смоли 6,5% відносно маси абсолютно сухої деревини; намічена товщина на виході із преса 1,40см (0,55 дюйма); І (мас.%) 52,9 40 2 3,4 J (мас.%) 52,1 40 2 3,4 K (мас.%) 50,9 40 2 1,1 L (мас.%) 46,7 40 2 1,7 2,5 6 5 6,3 намічена щільність 705кг/м3 (44ф/фт3); вміст вологи в маті 11%; температура пресування 160°С (320°F); час пресування 185 і 215 секунд. Одержують панелі і випробовують їх. Величини, отримані для двох відтинків часу пресування, додають, і вказують результати в наведеній далі табл.8. Таблиця 8 Добавка 40% сечовини G Η І J K L Внутрішній зв’язок (ф/д2/кПа) 76/524,0 108/744,6 124/855,0 110/758,4 105/724,0 106/730,9 88/606,7 MOR (ф/д2/кПа) 1671/11521 1731/11935 1945/13410 1760/12135 1780/12273 1850/12755 1738/11983 Результати, наведені в табл.8, пояснюють, що композиції, які підсилюють полімеризацію, ефективні для поліпшення показників різних властивостей панелей деревинно-стружкових плит порівнюючи із застосуванням одного лише розчину сечовини. Приклад 6. Одержують панелі деревинно-стружкових плит з дотриманням тих же умов одержання плит, матеріалів і композицій, які підсилюють полімериза Зсув під тиском після варіння (ф/д2/кПа) 173/1192,8 174/1199,7 206/1420,3 206/1420,3 195/1344,5 174/1199,7 182/1254,9 Виділення в ексикаторі (мкг/мл) 0,219 0,197 0,137 0,225 0,236 0,146 0,298 цію, що і в прикладі 5, за винятком того, що в даній групі панелей як зовнішній каталізатор додають 1% твердого сульфату амонію (від маси твердих речовин смоли), і з'єднують із кожною сумішшю зі смолою перед нанесенням на матеріал деревини. Одержують панелі і випробовують їх. Величини, отримані "при двох відтинках часу пресування, додають, і вказують результати в наведеній далі табл.9. Таблиця 9 Добавка 40% сечовини G Η І J K L Внутрішній зв'язок (ф/д7кПа) 110/758,4 128/882,5 125/861,9 125/861,9 127/875,6 112/772,2 133/917,0 MOR (ф/д7кПа) 1777/12252 1847/12735 1848/12742 1834/12645 2053/14155 1845/12721 1990/13720 Результати, наведені в табл.9, пояснюють, що композиції, які підсилюють полімеризацію, є ефек Зсув під тиском після варіння (ф/д2/кПа) 210/1447,9 201/1385,9 214/1475,5 194/1337,6 201/1385,9 191/1316,9 209/1441,0 Виділення в ексикаторі (мкг/мл) 0,252 0,205 0,194 0,239 0,239 0,197 0,294 тивними для покращення показників різних властивостей панелей деревинно-стружкових плит 25 90278 порівнюючи із застосуванням одного лише розчину сечовини, коли процес також каталізують зовнішнім каталізатором. При цьому слід мати на увазі, що винахід не обмежується певним втіленням, представленим у Комп’ютерна верстка Т. Чепелева 26 прикладах і описаним як найкращий спосіб, передбачений для здійснення даного винаходу, але що винахід буде включати всі втілення, які входять в обсяг визначений прикладеною формулою винаходу. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPolymerization-enhancing composition for urea-formaldehyde resins, method of manufacture, method of use, and articles formed therefrom

Автори англійськоюMotter William K., Harmon David M.

Назва патенту російськоюКомпозиция для усиления полимеризации мочевиноформальдегидных смол, композиция способной к отвердению мочевиноформальдегидной смолы, способ ее получения, способ получения изделия и панель из реконструированного материала древесины

Автори російськоюМоттер Вильям К., Хармон Дейвид М.

МПК / Мітки

МПК: C08L 97/00, C08L 61/00, C08G 12/00

Мітки: панель, матерії, сечовиноформальдегідних, смол, спосіб, одержання, відтвореного, смолі, здатної, композиція, сечовиноформальдегідної, посилення, отвердіння, полімерізації, виробу

Код посилання

<a href="https://ua.patents.su/13-90278-kompoziciya-dlya-posilennya-polimerizaci-sechovinoformaldegidnikh-smol-kompoziciya-zdatno-do-otverdinnya-sechovinoformaldegidno-smoli-sposib-oderzhannya-sposib-oderzhannya-virobu-t.html" target="_blank" rel="follow" title="База патентів України">Композиція для посилення полімеризації сечовиноформальдегідних смол, композиція здатної до отвердіння сечовиноформальдегідної смоли, спосіб її одержання, спосіб одержання виробу та панель із відтвореного матері</a>

Попередній патент: Вібродатчик

Наступний патент: Стрес-толерантна трансгенна рослина пшениці

Випадковий патент: Спосіб утилізації пластикових медичних і подібних відходів з отриманням альтернативних видів компонентів моторних палив