Процес та магнітний реагент для збагачення мінерального субстрату

Формула / Реферат

1. Процес збагачення мінерального субстрату шляхом магнітної сепарації, що включає:

змішування мінерального субстрату та магнітного реагенту для формування суміші; та

застосування магнітного поля до суміші для відділення корисного мінералу від некорисного мінералу;

причому магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно до формули (І)

R-(CONH-O-X)n ,(І)

де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирають з групи, яка складається з Н, М та NR'4; M – іон металу; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6-С10арилу, та С7-С10аралкілу;

причому множина магнетитових мікрочастинок має середній діаметр менше 10 мікронів;

причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно 1:10.

2. Процес за п. 1, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл.

3. Процес за п. 1, відповідно до якого мінеральний субстрат включає мінерал, що вибирають із групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та оксиду заліза.

4. Процес за п. 1, відповідно до якого множину магнетитових мікрочастинок та сполуку формули (І) окремо змішують з мінеральним субстратом для формування магнітного реагенту.

5. Процес за п. 1, відповідно до якого множина магнетитових мікрочастинок має середній діаметр до 1,0 мікронів.

6. Процес за п. 1, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 1,0 мікрона.

7. Процес за п. 6, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл.

8. Процес за п. 6, відповідно до якого мінеральний субстрат включає мінерал, що вибирають із групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та окису заліза.

9. Процес за п. 8, відповідно до якого мінеральний субстрат включає каолінову глину.

10. Процес за п. 9, що також включає диспергування каолінової глини з рівнем рН у діапазоні від приблизно 7 до приблизно 10.

11. Процес за п. 6, відповідно до якого магнітний реагент формують шляхом окремого змішування множини магнетитових мікрочастинок та сполуки формули (І) з мінеральним субстратом.

12. Процес за п. 1, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 200 нанометрів.

13. Процес за п. 12, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл.

14. Процес за п. 12, відповідно до якого мінеральний субстрат включає мінерал, що вибирають із групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та окису заліза.

15. Процес за п. 14, відповідно до якого мінеральний субстрат включає каолін.

16. Процес за п. 14, відповідно до якого мінеральний субстрат включає тальк.

17. Процес за п. 14, відповідно до якого мінеральний субстрат включає фосфат.

18. Процес за п. 12, відповідно до якого змішування магнітного реагенту та мінерального субстрату здійснюють шляхом окремого змішування множини магнетитових мікрочастинок та сполуки формули (І) з мінеральним субстратом для формування суміші.

19. Процес за п. 1, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 20 нанометрів.

20. Процес за п. 19, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл.

21. Процес за п. 19, відповідно до якого мінеральний субстрат включає мінерал, що вибирається із групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та окису заліза.

22. Процес за п. 21, відповідно до якого мінеральний субстрат включає каолін.

23. Процес за п. 21, відповідно до якого мінеральний субстрат включає тальк.

24. Процес за п. 21, відповідно до якого мінеральний субстрат включає фосфат.

25. Процес за п. 19, відповідно до якого множину магнетитових мікрочастинок та сполуку формули (І) змішуюють для формування магнітного реагенту перед змішуванням магнітного реагенту та мінерального субстрату для формування суміші.

26. Процес збагачення мінерального субстрату за п. 1, що включає:

змішування мінерального субстрату та магнітного реагенту для формування суміші; та

застосування магнітного поля в діапазоні від приблизно 0,01 Тесла (Тл) до приблизно 6 Тл до суміші для відділення корисного мінералу від некорисного мінералу;

причому магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно до формули (І)

R-(CONH-O-X)n , (І)

де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирають з групи, яка складається з Н, М та NR'4; M - металевий іон; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6-С10арилу, та С7-С10аралкілу;

причому множина магнетитових мікрочастинок має середній діаметр менше 10 мікронів;

причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно1:10.

27. Процес за п. 26, відповідно до якого магнітне поле становить від приблизно 0,1 Тл до приблизно 2,2 Тл.

28. Процес за п. 27, відповідно до якого магнітне поле становить від приблизно 0,1 Тл до приблизно 1 Тл.

29. Процес за п. 28, відповідно до якого магнітне поле становить від приблизно 0,1 Тл до приблизно 0,7 Тл.

30. Магнітний реагент для збагачення мінерального субстрату, що включає:

множину магнетитових мікрочастинок, що мають середній діаметр менше 10 мікронів; та

сполуку відповідно до формули (І)

R-(CONH-O-X)n , (І)

де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирається з групи, яка складається з Н, М та NR'4; М - металевий іон; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6-С10арилу, та С7-С10аралкілу;

причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно 1:10.

31. Магнітний реагент за п. 30, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 1 мікрона.

32. Магнітний реагент за п. 31, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 0,2 мікрона.

33. Магнітний реагент за п. 30, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл.

34. Магнітний реагент за п. 33, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 1 мікрона.

35. Магнітний реагент за п. 33, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 0,2 мікрона.

36. Магнітний реагент за п. 30, що також включає диспергатор, вибраний з групи, яка складається з силікату, фосфату та розчинного у воді полімеру.

37. Магнітний реагент за п. 36, відповідно до якого диспергатором є силікат.

38. Магнітний реагент за п. 36, відповідно до якого розчинний у воді полімер включає принаймні одну складову, вибрану з групи, яка складається з карбоксилу та сульфонату.

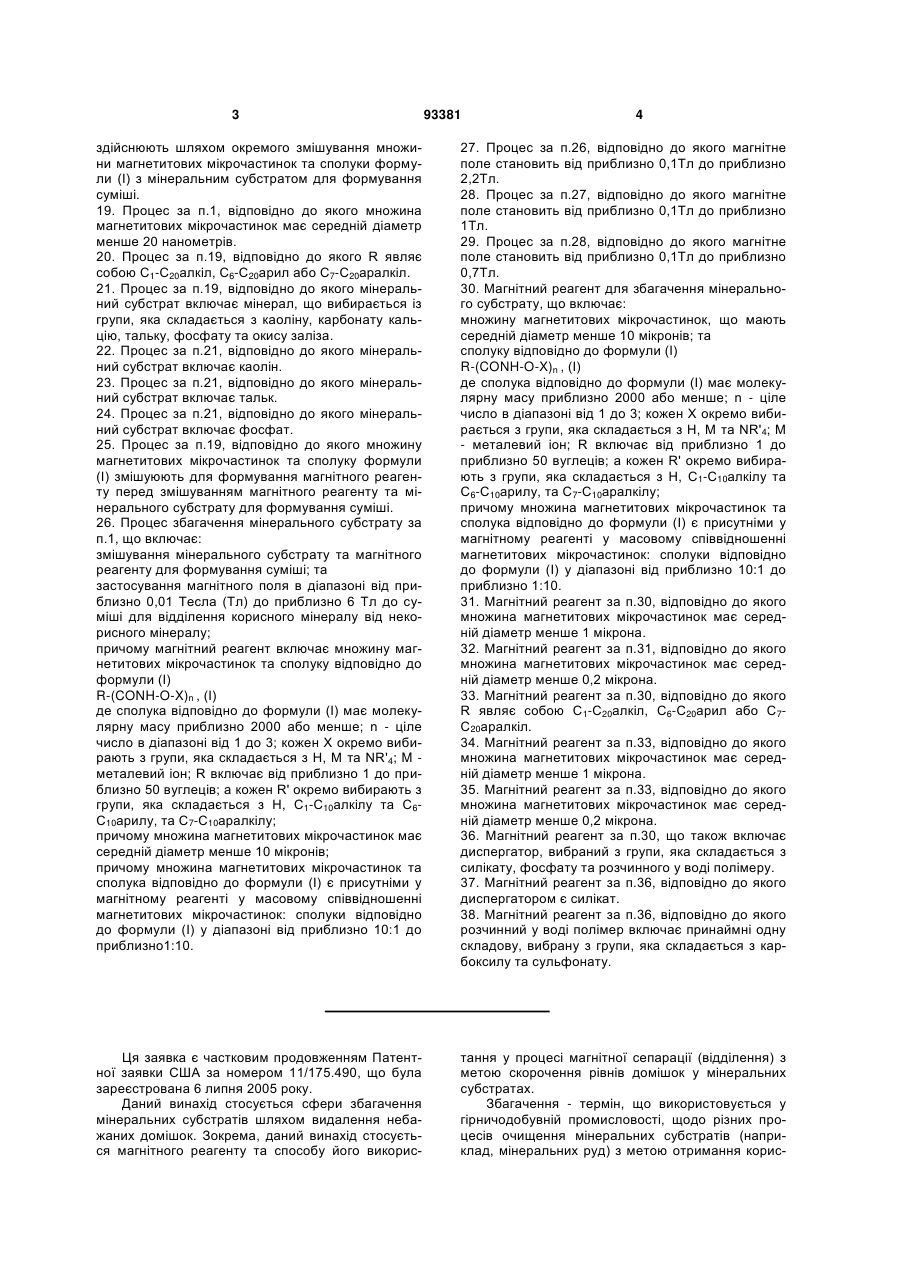

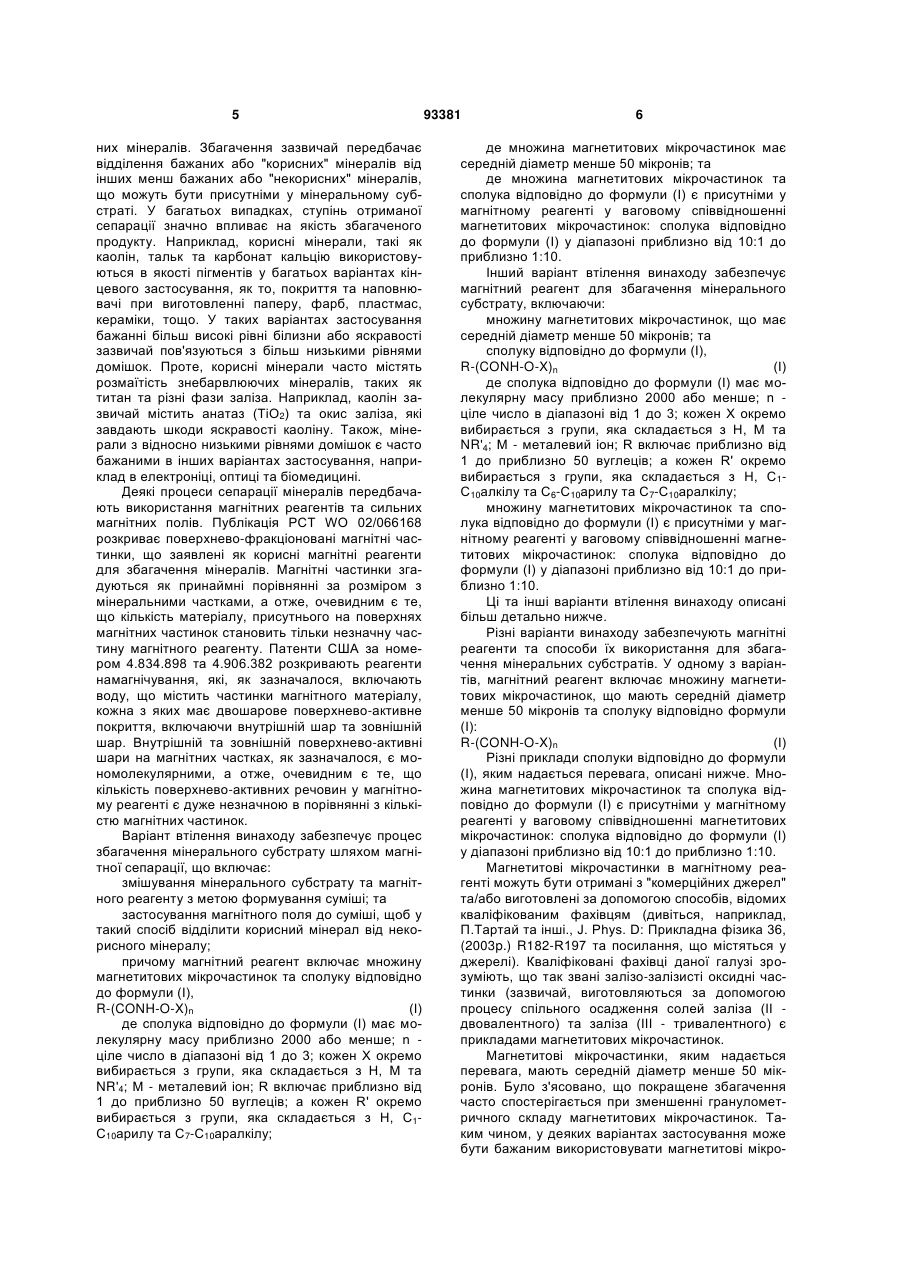

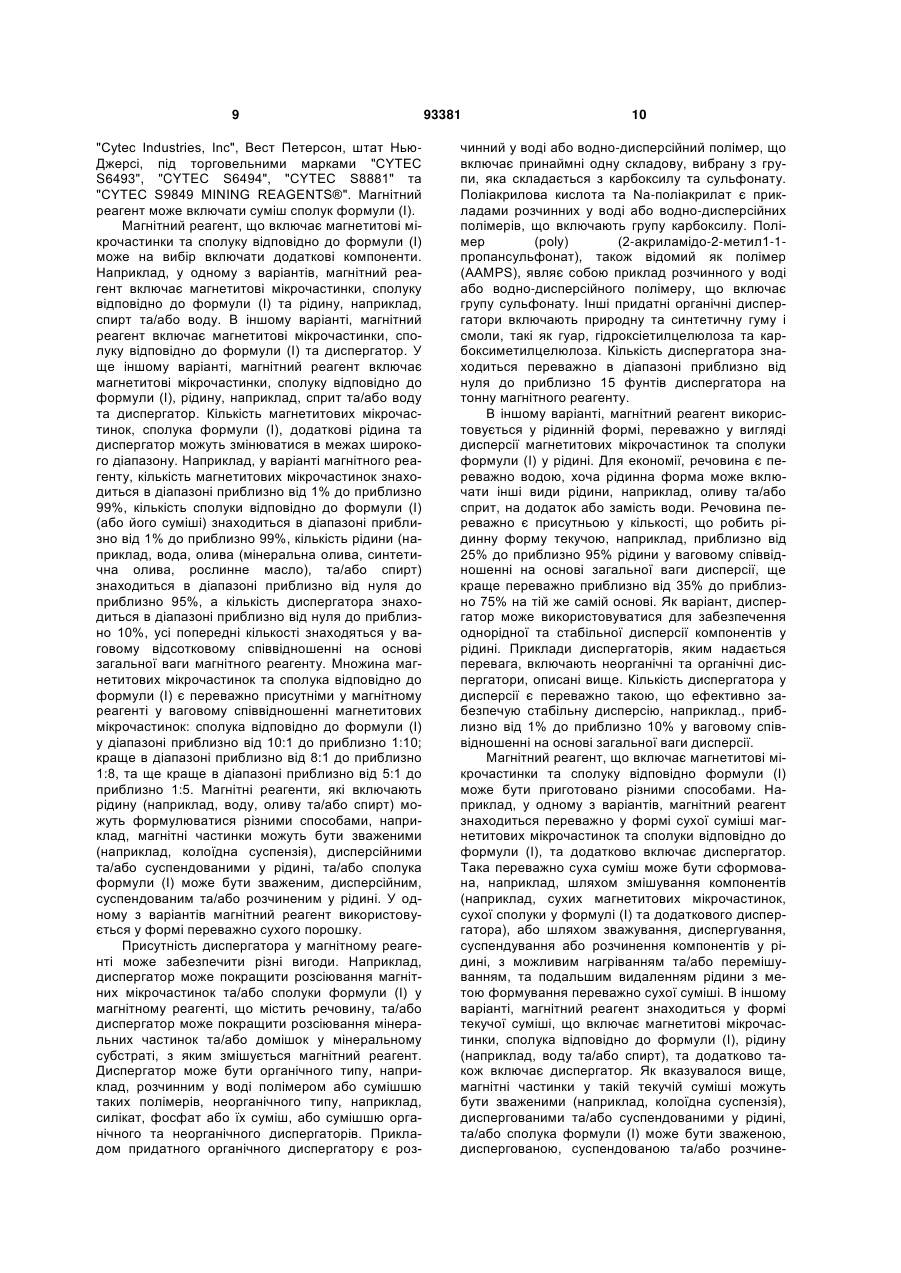

Текст

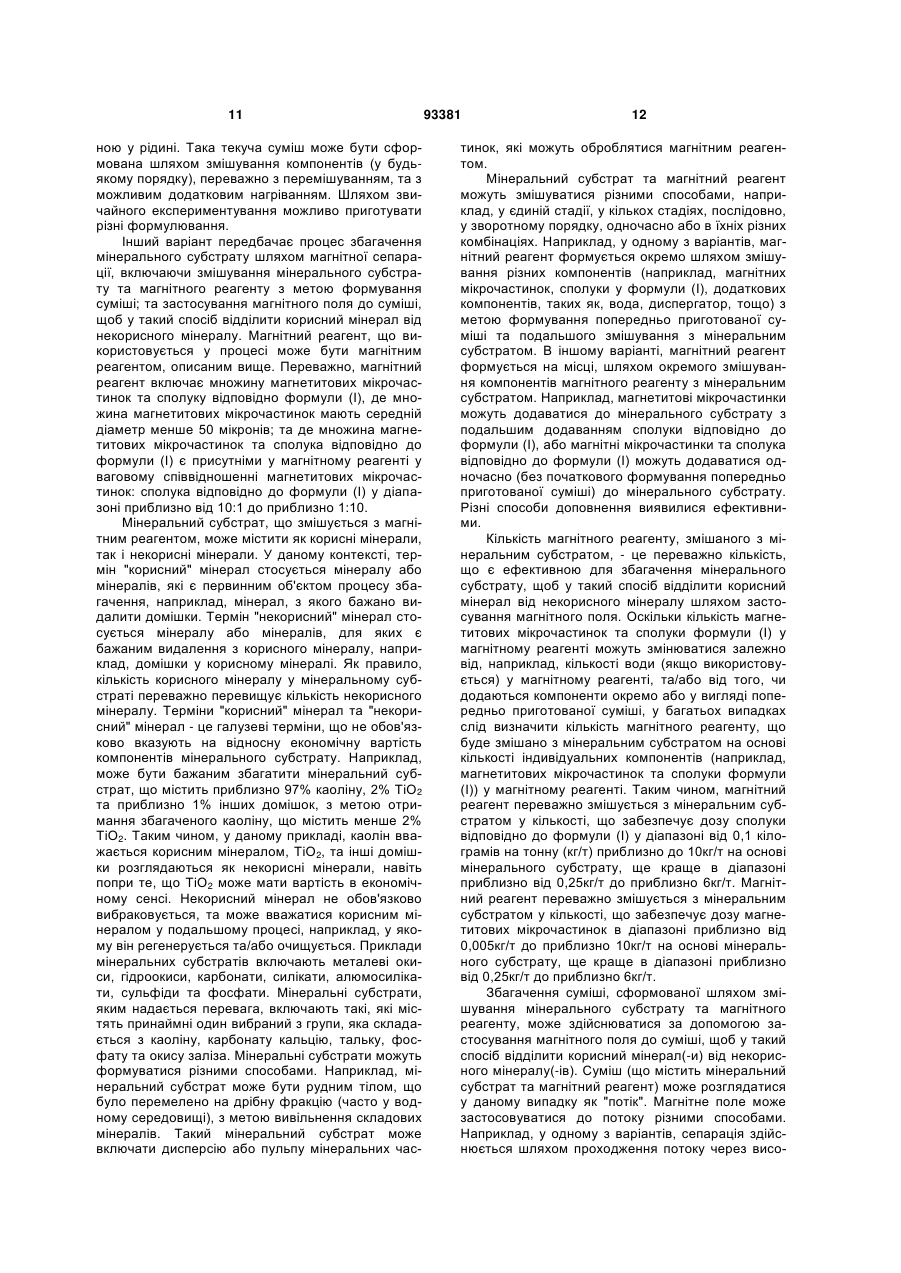

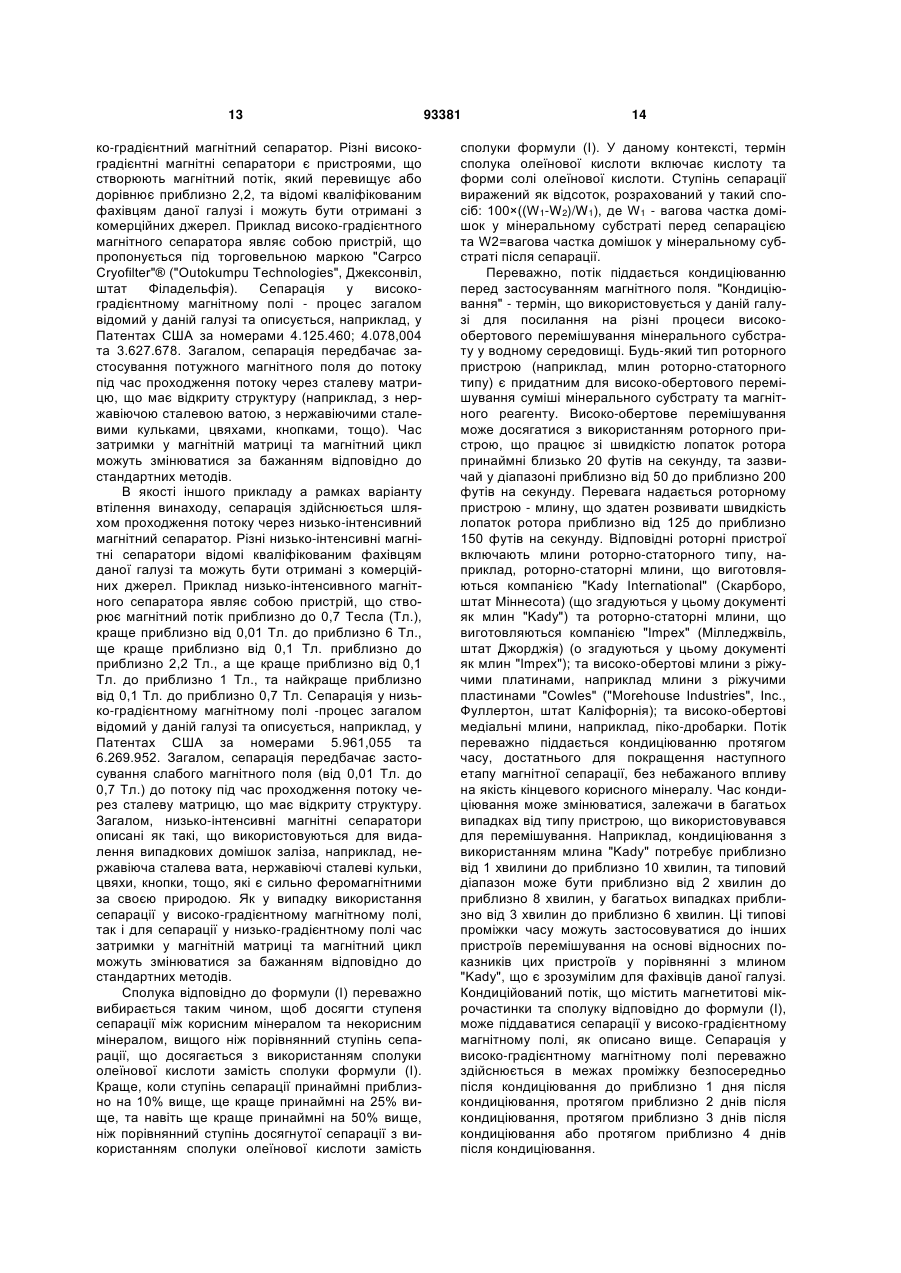

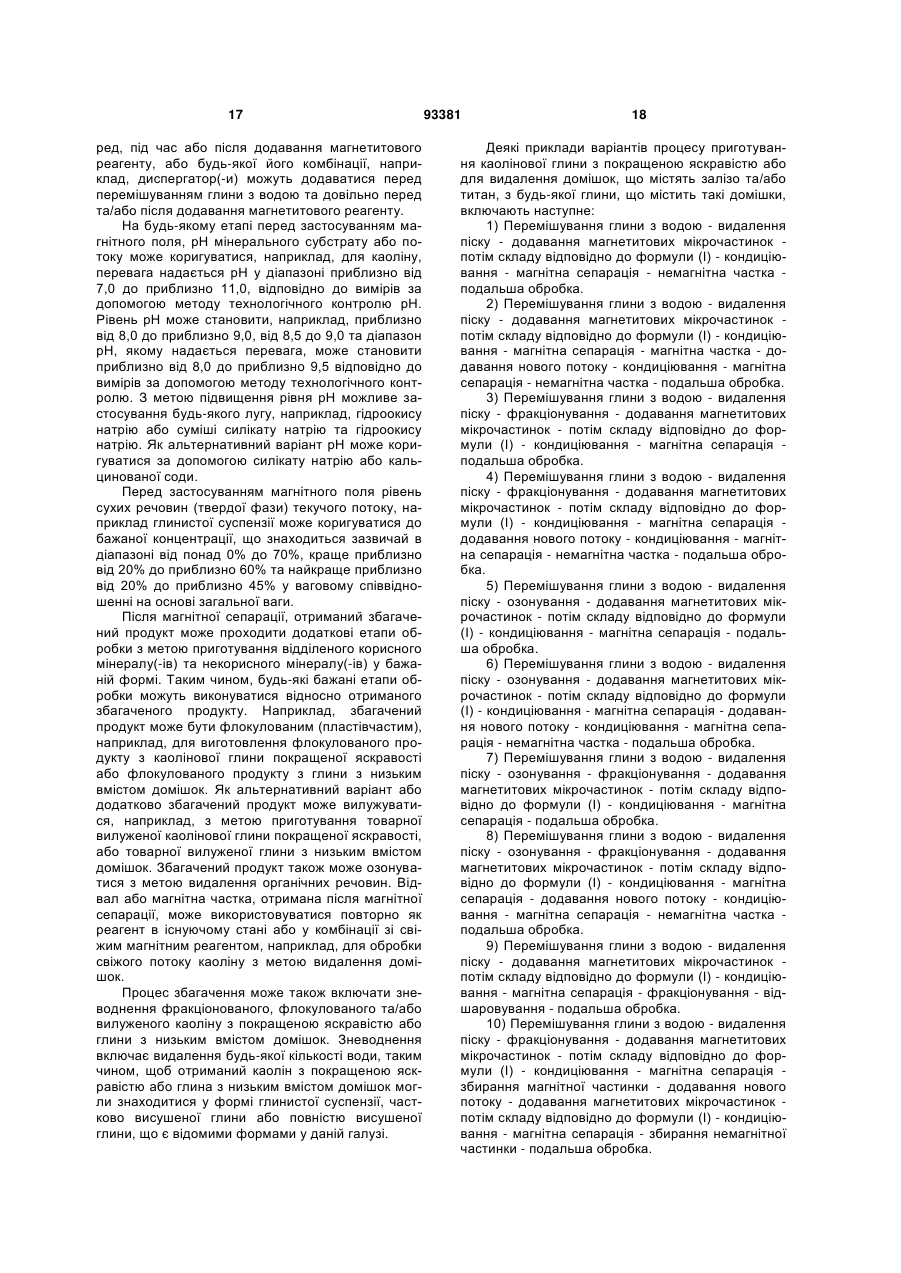

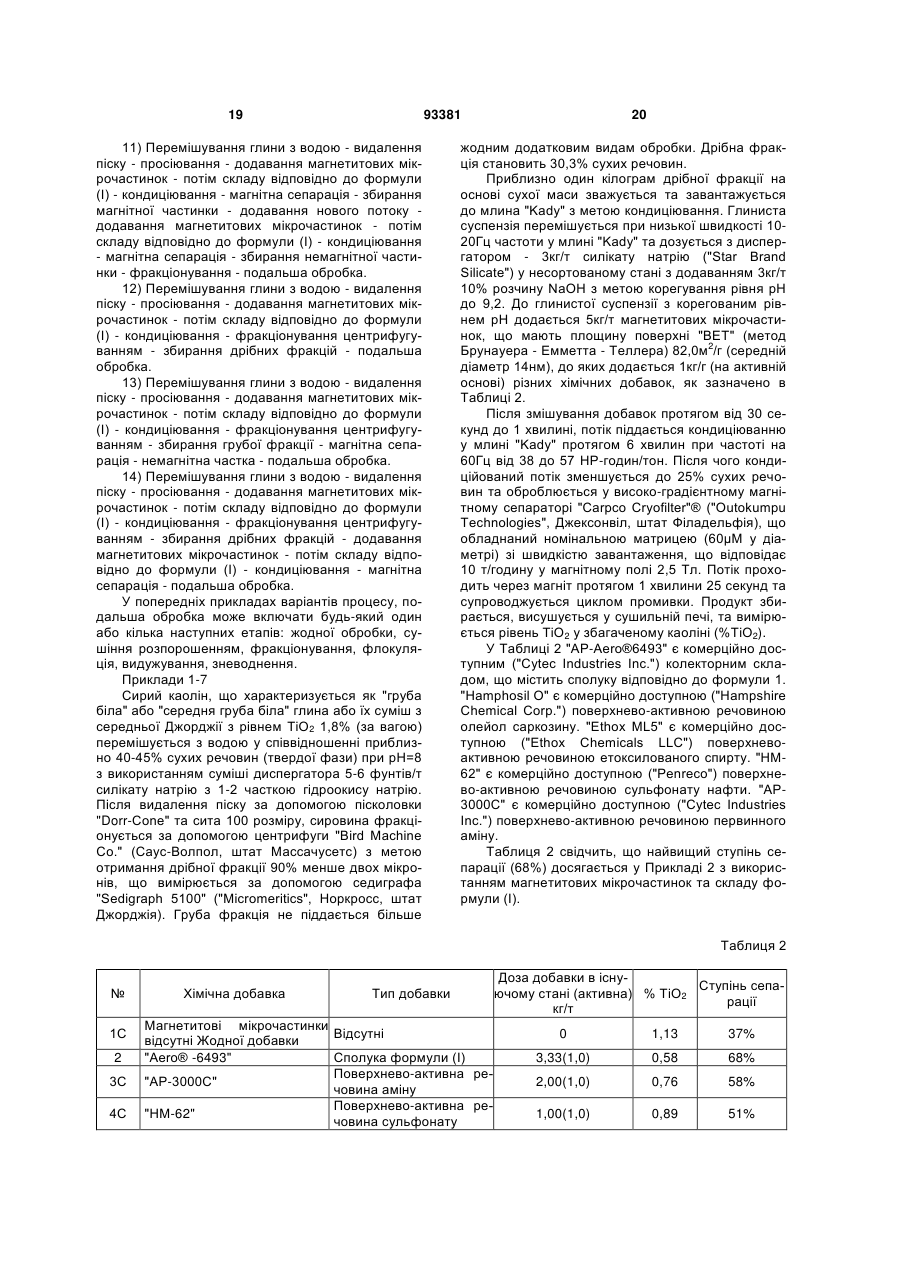

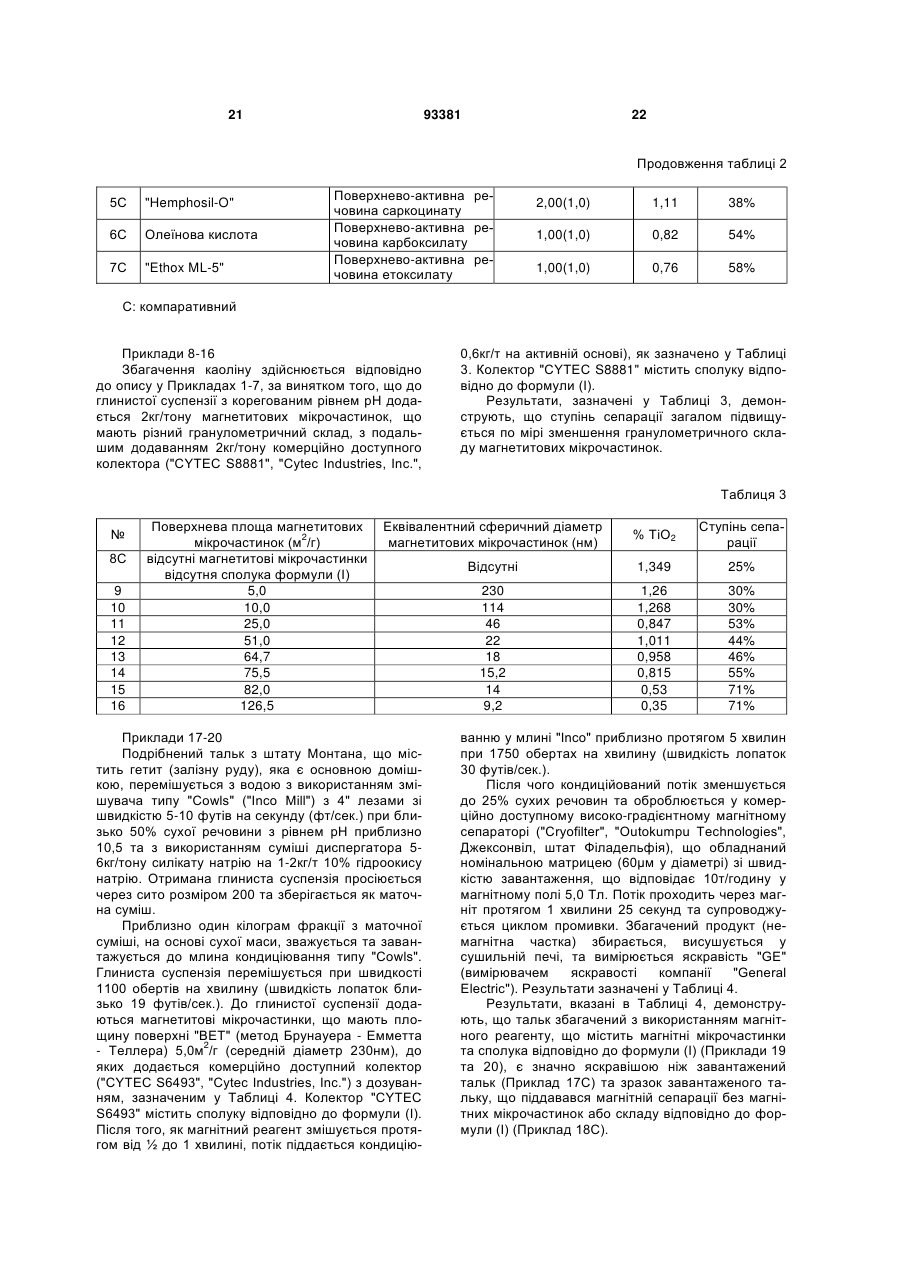

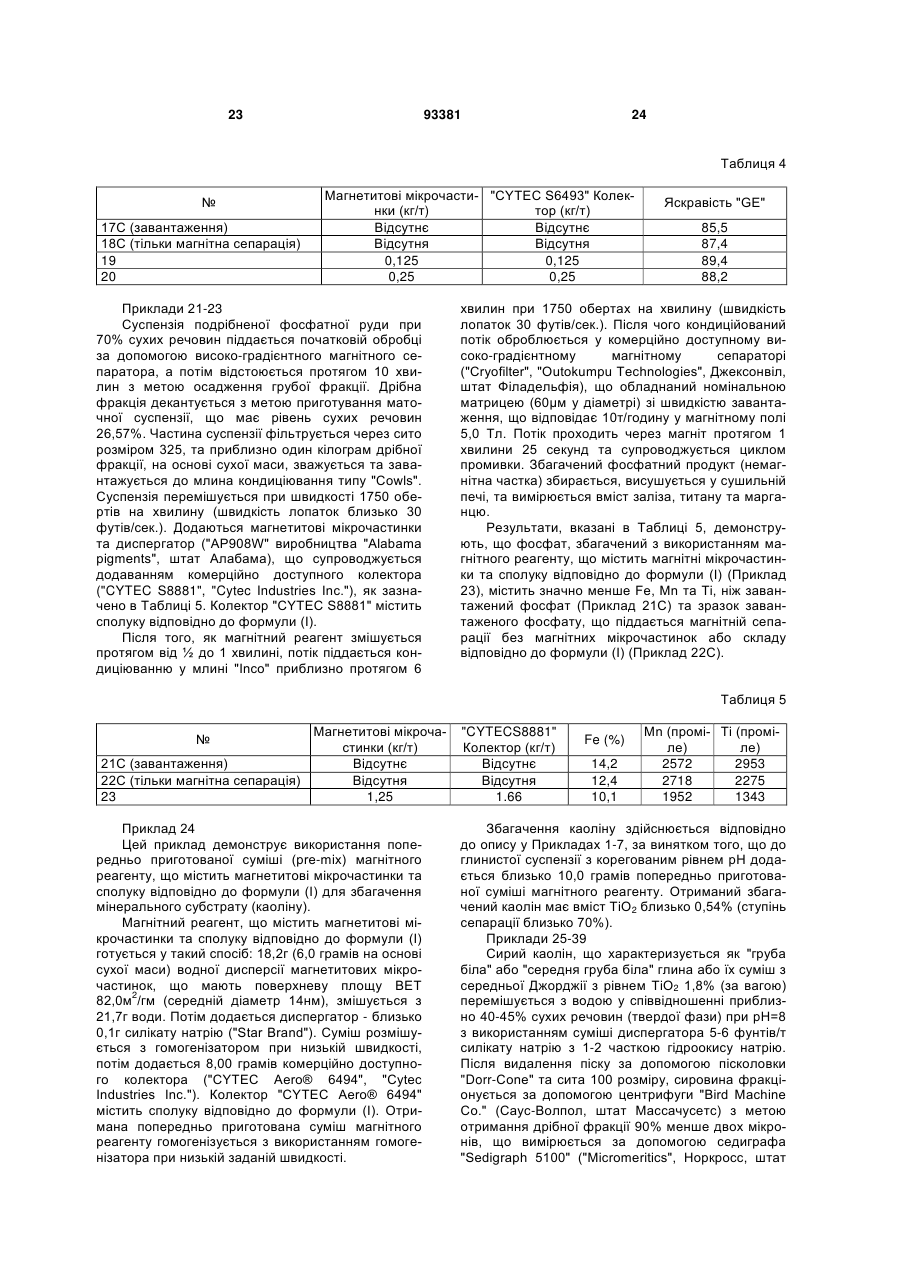

1. Процес збагачення мінерального субстрату шляхом магнітної сепарації, що включає: змішування мінерального субстрату та магнітного реагенту для формування суміші; та застосування магнітного поля до суміші для відділення корисного мінералу від некорисного мінералу; причому магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно до формули (І) R-(CONH-O-X)n ,(І) де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирають з групи, яка складається з Н, М та NR'4; M – іон металу; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6С10арилу, та С7-С10аралкілу; причому множина магнетитових мікрочастинок має середній діаметр менше 10 мікронів; причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно 1:10. 2. Процес за п.1, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл. 2 (19) 1 3 93381 4 здійснюють шляхом окремого змішування множини магнетитових мікрочастинок та сполуки формули (І) з мінеральним субстратом для формування суміші. 19. Процес за п.1, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 20 нанометрів. 20. Процес за п.19, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7-С20аралкіл. 21. Процес за п.19, відповідно до якого мінеральний субстрат включає мінерал, що вибирається із групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та окису заліза. 22. Процес за п.21, відповідно до якого мінеральний субстрат включає каолін. 23. Процес за п.21, відповідно до якого мінеральний субстрат включає тальк. 24. Процес за п.21, відповідно до якого мінеральний субстрат включає фосфат. 25. Процес за п.19, відповідно до якого множину магнетитових мікрочастинок та сполуку формули (І) змішуюють для формування магнітного реагенту перед змішуванням магнітного реагенту та мінерального субстрату для формування суміші. 26. Процес збагачення мінерального субстрату за п.1, що включає: змішування мінерального субстрату та магнітного реагенту для формування суміші; та застосування магнітного поля в діапазоні від приблизно 0,01 Тесла (Тл) до приблизно 6 Тл до суміші для відділення корисного мінералу від некорисного мінералу; причому магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно до формули (І) R-(CONH-O-X)n , (І) де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирають з групи, яка складається з Н, М та NR'4; M металевий іон; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6С10арилу, та С7-С10аралкілу; причому множина магнетитових мікрочастинок має середній діаметр менше 10 мікронів; причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно1:10. 27. Процес за п.26, відповідно до якого магнітне поле становить від приблизно 0,1Тл до приблизно 2,2Тл. 28. Процес за п.27, відповідно до якого магнітне поле становить від приблизно 0,1Тл до приблизно 1Тл. 29. Процес за п.28, відповідно до якого магнітне поле становить від приблизно 0,1Тл до приблизно 0,7Тл. 30. Магнітний реагент для збагачення мінерального субстрату, що включає: множину магнетитових мікрочастинок, що мають середній діаметр менше 10 мікронів; та сполуку відповідно до формули (І) R-(CONH-O-X)n , (І) де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирається з групи, яка складається з Н, М та NR'4; М - металевий іон; R включає від приблизно 1 до приблизно 50 вуглеців; а кожен R' окремо вибирають з групи, яка складається з Н, С1-С10алкілу та С6-С10арилу, та С7-С10аралкілу; причому множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у масовому співвідношенні магнетитових мікрочастинок: сполуки відповідно до формули (І) у діапазоні від приблизно 10:1 до приблизно 1:10. 31. Магнітний реагент за п.30, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 1 мікрона. 32. Магнітний реагент за п.31, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 0,2 мікрона. 33. Магнітний реагент за п.30, відповідно до якого R являє собою С1-С20алкіл, С6-С20арил або С7С20аралкіл. 34. Магнітний реагент за п.33, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 1 мікрона. 35. Магнітний реагент за п.33, відповідно до якого множина магнетитових мікрочастинок має середній діаметр менше 0,2 мікрона. 36. Магнітний реагент за п.30, що також включає диспергатор, вибраний з групи, яка складається з силікату, фосфату та розчинного у воді полімеру. 37. Магнітний реагент за п.36, відповідно до якого диспергатором є силікат. 38. Магнітний реагент за п.36, відповідно до якого розчинний у воді полімер включає принаймні одну складову, вибрану з групи, яка складається з карбоксилу та сульфонату. Ця заявка є частковим продовженням Патентної заявки США за номером 11/175.490, що була зареєстрована 6 липня 2005 року. Даний винахід стосується сфери збагачення мінеральних субстратів шляхом видалення небажаних домішок. Зокрема, даний винахід стосується магнітного реагенту та способу його викорис тання у процесі магнітної сепарації (відділення) з метою скорочення рівнів домішок у мінеральних субстратах. Збагачення - термін, що використовується у гірничодобувній промисловості, щодо різних процесів очищення мінеральних субстратів (наприклад, мінеральних руд) з метою отримання корис 5 них мінералів. Збагачення зазвичай передбачає відділення бажаних або "корисних" мінералів від інших менш бажаних або "некорисних" мінералів, що можуть бути присутніми у мінеральному субстраті. У багатьох випадках, ступінь отриманої сепарації значно впливає на якість збагаченого продукту. Наприклад, корисні мінерали, такі як каолін, тальк та карбонат кальцію використовуються в якості пігментів у багатьох варіантах кінцевого застосування, як то, покриття та наповнювачі при виготовленні паперу, фарб, пластмас, кераміки, тощо. У таких варіантах застосування бажанні більш високі рівні білизни або яскравості зазвичай пов'язуються з більш низькими рівнями домішок. Проте, корисні мінерали часто містять розмаїтість знебарвлюючих мінералів, таких як титан та різні фази заліза. Наприклад, каолін зазвичай містить анатаз (ТiO2) та окис заліза, які завдають шкоди яскравості каоліну. Також, мінерали з відносно низькими рівнями домішок є часто бажаними в інших варіантах застосування, наприклад в електроніці, оптиці та біомедицині. Деякі процеси сепарації мінералів передбачають використання магнітних реагентів та сильних магнітних полів. Публікація РСТ WO 02/066168 розкриває поверхнево-фракціоновані магнітні частинки, що заявлені як корисні магнітні реагенти для збагачення мінералів. Магнітні частинки згадуються як принаймні порівнянні за розміром з мінеральними частками, а отже, очевидним є те, що кількість матеріалу, присутнього на поверхнях магнітних частинок становить тільки незначну частину магнітного реагенту. Патенти США за номером 4.834.898 та 4.906.382 розкривають реагенти намагнічування, які, як зазначалося, включають воду, що містить частинки магнітного матеріалу, кожна з яких має двошарове поверхнево-активне покриття, включаючи внутрішній шар та зовнішній шар. Внутрішній та зовнішній поверхнево-активні шари на магнітних частках, як зазначалося, є мономолекулярними, а отже, очевидним є те, що кількість поверхнево-активних речовин у магнітному реагенті є дуже незначною в порівнянні з кількістю магнітних частинок. Варіант втілення винаходу забезпечує процес збагачення мінерального субстрату шляхом магнітної сепарації, що включає: змішування мінерального субстрату та магнітного реагенту з метою формування суміші; та застосування магнітного поля до суміші, щоб у такий спосіб відділити корисний мінерал від некорисного мінералу; причому магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно до формули (І), R-(CONH-O-X)n (І) де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n ціле число в діапазоні від 1 до 3; кожен X окремо вибирається з групи, яка складається з Η, Μ та NR'4; Μ - металевий іон; R включає приблизно від 1 до приблизно 50 вуглеців; а кожен R' окремо вибирається з групи, яка складається з Η, С1С10арилу та С7-С10аралкілу; 93381 6 де множина магнетитових мікрочастинок має середній діаметр менше 50 мікронів; та де множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у ваговому співвідношенні магнетитових мікрочастинок: сполука відповідно до формули (І) у діапазоні приблизно від 10:1 до приблизно 1:10. Інший варіант втілення винаходу забезпечує магнітний реагент для збагачення мінерального субстрату, включаючи: множину магнетитових мікрочастинок, що має середній діаметр менше 50 мікронів; та сполуку відповідно до формули (І), R-(CONH-O-X)n (І) де сполука відповідно до формули (І) має молекулярну масу приблизно 2000 або менше; n ціле число в діапазоні від 1 до 3; кожен X окремо вибирається з групи, яка складається з Η, Μ та NR'4; Μ - металевий іон; R включає приблизно від 1 до приблизно 50 вуглеців; а кожен R' окремо вибирається з групи, яка складається з Н, С1С10алкілу та С6-С10арилу та С7-С10аралкілу; множину магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у ваговому співвідношенні магнетитових мікрочастинок: сполука відповідно до формули (І) у діапазоні приблизно від 10:1 до приблизно 1:10. Ці та інші варіанти втілення винаходу описані більш детально нижче. Різні варіанти винаходу забезпечують магнітні реагенти та способи їх використання для збагачення мінеральних субстратів. У одному з варіантів, магнітний реагент включає множину магнетитових мікрочастинок, що мають середній діаметр менше 50 мікронів та сполуку відповідно формули (І): R-(CONH-O-X)n (І) Різні приклади сполуки відповідно до формули (І), яким надається перевага, описані нижче. Множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у ваговому співвідношенні магнетитових мікрочастинок: сполука відповідно до формули (І) у діапазоні приблизно від 10:1 до приблизно 1:10. Магнетитові мікрочастинки в магнітному реагенті можуть бути отримані з "комерційних джерел" та/або виготовлені за допомогою способів, відомих кваліфікованим фахівцям (дивіться, наприклад, П.Тартай та інші., J. Phys. D: Прикладна фізика 36, (2003p.) R182-R197 та посилання, що містяться у джерелі). Кваліфіковані фахівці даної галузі зрозуміють, що так звані залізо-залізисті оксидні частинки (зазвичай, виготовляються за допомогою процесу спільного осадження солей заліза (II двовалентного) та заліза (III - тривалентного) є прикладами магнетитових мікрочастинок. Магнетитові мікрочастинки, яким надається перевага, мають середній діаметр менше 50 мікронів. Було з'ясовано, що покращене збагачення часто спостерігається при зменшенні гранулометричного складу магнетитових мікрочастинок. Таким чином, у деяких варіантах застосування може бути бажаним використовувати магнетитові мікро 7 93381 частинки з найменшим практичним гранулометричним складом. Часто гарні результати можуть бути отримані при використанні магнетитових мікрочастинок, що мають середній діаметр менше 10 мікронів. Переважно середній діаметр - менше ніж 1 мікрон. Множина магнетитових мікрочастинок в магнітному реагенті можуть мати унімодальний або полімодальний (наприклад, бімодальний) розподіл гранулометричного складу. У будь-якій даній ситуації, розмір магнетитових мікрочастинок може обиратися на основі різних практичних міркувань, наприклад, вартості та продуктивності мінерального субстрату, що має оброблюватися, та бажаного ступеню збагачення. Таким чином, наприклад, у деяких варіантах застосування відносно низький ступінь збагачення може бути отриманий з використанням магнітного реактиву, що містить магнетитові мікрочастинки, що мають середній гранулометричний склад приблизно від 1 до приблизно 50 мікронів. Проте, в разі потреби у більш високому ступеню збагачення, часто перевага надається меншим магнетитовим мікрочасткам. У деяких варіантах застосування, магнітний реагент переважно включає магнетитові мікрочастинки, що мають середній діаметр приблизно 1,0 мікронів або менше, краще приблизно 0,2 мікрона (200 нанометрів) або менше. Найбільша перевага надається використанню магнітного реагенту, що містить магнетитові мікрочастинки, які мають середній діаметр менше 0,02 мікронів (20 нанометрів), особливо коли потрібен високий ступінь збагачення. Ці надзвичайно малі магнетитові мікрочастинки можуть вважатися наночастками. Розміри магнетитових мікрочастинок можуть визначатися шляхом вимірювання площі їхньої поверхні з використанням адсорбційних методів BET N2. Наприклад, Таблиця 1 нижче ілюструє кореляції між діаметрами магнетитових мікрочастинок (у нанометрах, нм) та площею поверхні (у 2 квадратних метрах на грам, м /г) відповідно до визначення за допомогою адсорбційних методів BET N2, відомих кваліфікованим фахівцям даної галузі. Таблиця 1 Діаметр (нм) 4 8 20 200 10,000 Площа поверхні (м2/г)300 150 60 5 0,1 Магнетитові мікрочастинки, яким надається перевага, мають показник магнітного відгуку в діапазоні приблизно від 25 електромагнітних одиниць/г до приблизно 300емо/г. Провідність магнітного реагенту може змінюватися приблизно від 0 до приблизно 50міліСіменсів/см, але - переважно менше ніж приблизно 2мСм/см. Окис заліза в магнітних мікрочастках може включати різні окиси в діапазоні стандартних компонентів від FeO до Fe2О3, що можуть узагальнено представлятися як FexOy, де x та у можуть кожен окремо змінюватися 8 від одного до чотирьох. Одна або більше водних молекул можуть бути зв'язані з кожним атомом заліза. Наприклад, кожен атом заліза може бути зв'язаним з приблизно від однієї до приблизно 10 водних молекул, переважніше приблизно від однієї до приблизно 7 водних молекул, найкраще приблизно від однієї до приблизно 4 водних молекул. Як варіант, окис заліза може включати гідроокиси заліза, наприклад, один або більше атомів кисню FexOy можуть бути замінені гідроксильною(-ими) (ОН) групою(-ами). Магнітний реагент також включає сполуку відповідно до формули (І): R-(CONH-O-X)n (І) Переважно, сполука формули (І) має молекулярну масу приблизно 2000 або менше; n - ціле число в діапазоні від 1 до 3; кожен X окремо вибирається з групи, яка складається з Η, Μ та NR'4; Μ - металевий іон (наприклад, літій, натрій, калій, магній, або кальцій, переважно натрій або калій); R включає приблизно від 1 до приблизно 50 вуглеців; а кожен R' окремо вибирається з групи, яка складається з Н, С1-С10алкілу та С6-С10арилу та С7-С10аралкілу. Таким чином, R може включати різні органічні хімічні групи, включаючи без обмеження розгалужені та нерозгалужені, заміщені та незаміщені версії наступних компонентів: алкіл (наприклад, С1-C20алкіл, переважно С5-С12алкіл), циклоалкіл, біциклоалкіл, окис алкену, (наприклад, ((CH2)n-O-)m, де n та m - кожен окремо в діапазоні приблизно від 1 до приблизно 6), поліциклоалкіл, алценіл, циклоалкеніл, біциклоалкеніл, поліциклоалкеніл, алкініл, арил (наприклад, С6-С20арил, переважно С7-С12арил), біциклоарил, поліциклоарил, гетероарил та аралкіл (наприклад, С7-С20аралкіл, переважно С7-С12аралкіл). Переважно R=С1C20алкіл, С6-С20арил або С7-С20аралкіл. Краще R=С5-С12алкіл, С6-С12арил або С7-С12аралкіл. Приклади приданих груп R включають бутил, пентил, гексил, октил, додецил, лаурил, 2-етилгексил, олеїл, ейкозил, феніл, тотил, нафтил та гексилфеніл. Приклади сполук формули (І), яким надається перевага, включають такі, у яких n=1, a X тa R є наступними: X=K, R=бутил; Χ=K, R=пентил; Χ=K, R=октил; Χ=K, R=децил; Χ=K, R=лаурил; Χ=K, R 2-етилгексил; Χ=K, R=олеіл; X=K, R - феніл; X=K, R - нафтил; Χ=K, R=гексилфеніл; X=Na, R=бутил; Χ - Na, R=пентил; Χ - Na, R=октил; Χ - Na, R=децил; Χ - Na, R=лаурил; Χ=Na, R=2етилгексил; Χ=Na, R=олеіл; Χ=Na, R=феніл; X=Na, R=нафтил; та X=Na, R=гексилфеніл. Слід вказати, що сполуки формули (І) є солями відповідних кислот, а магнітні реагенти, що включають сполуки формули (І) можуть також включати відповідні кислоти. Солі та кислоти можуть взаємозамінюватися способами, відомими кваліфікованим фахівцям даної галузі. Сполуки формули (І), яким надається перевага, можуть готуватися за допомогою способів, описаних у Патентах США за номерами 4.629,556, 4.871.466 та 4.929.343, які цілком включені до цієї заявки шляхом посилання на них, та зокрема, задля цілей опису прикладів сполук формули (І) та способів їх приготування. Сполуки формули (І), яким надається перевага, можуть бути отримані комерційним шляхом від компанії 9 "Cytec Industries, Inc", Вест Петерсон, штат НьюДжерсі, під торговельними марками "CYTEC S6493", "CYTEC S6494", "CYTEC S8881" та "CYTEC S9849 MINING REAGENTS®". Магнітний реагент може включати суміш сполук формули (І). Магнітний реагент, що включає магнетитові мікрочастинки та сполуку відповідно до формули (І) може на вибір включати додаткові компоненти. Наприклад, у одному з варіантів, магнітний реагент включає магнетитові мікрочастинки, сполуку відповідно до формули (І) та рідину, наприклад, спирт та/або воду. В іншому варіанті, магнітний реагент включає магнетитові мікрочастинки, сполуку відповідно до формули (І) та диспергатор. У ще іншому варіанті, магнітний реагент включає магнетитові мікрочастинки, сполуку відповідно до формули (І), рідину, наприклад, сприт та/або воду та диспергатор. Кількість магнетитових мікрочастинок, сполука формули (І), додаткові рідина та диспергатор можуть змінюватися в межах широкого діапазону. Наприклад, у варіанті магнітного реагенту, кількість магнетитових мікрочастинок знаходиться в діапазоні приблизно від 1% до приблизно 99%, кількість сполуки відповідно до формули (І) (або його суміші) знаходиться в діапазоні приблизно від 1% до приблизно 99%, кількість рідини (наприклад, вода, олива (мінеральна олива, синтетична олива, рослинне масло), та/або спирт) знаходиться в діапазоні приблизно від нуля до приблизно 95%, а кількість диспергатора знаходиться в діапазоні приблизно від нуля до приблизно 10%, усі попередні кількості знаходяться у ваговому відсотковому співвідношенні на основі загальної ваги магнітного реагенту. Множина магнетитових мікрочастинок та сполука відповідно до формули (І) є переважно присутніми у магнітному реагенті у ваговому співвідношенні магнетитових мікрочастинок: сполука відповідно до формули (І) у діапазоні приблизно від 10:1 до приблизно 1:10; краще в діапазоні приблизно від 8:1 до приблизно 1:8, та ще краще в діапазоні приблизно від 5:1 до приблизно 1:5. Магнітні реагенти, які включають рідину (наприклад, воду, оливу та/або спирт) можуть формулюватися різними способами, наприклад, магнітні частинки можуть бути зваженими (наприклад, колоїдна суспензія), дисперсійними та/або суспендованими у рідині, та/або сполука формули (І) може бути зваженим, дисперсійним, суспендованим та/або розчиненим у рідині. У одному з варіантів магнітний реагент використовується у формі переважно сухого порошку. Присутність диспергатора у магнітному реагенті може забезпечити різні вигоди. Наприклад, диспергатор може покращити розсіювання магнітних мікрочастинок та/або сполуки формули (І) у магнітному реагенті, що містить речовину, та/або диспергатор може покращити розсіювання мінеральних частинок та/або домішок у мінеральному субстраті, з яким змішується магнітний реагент. Диспергатор може бути органічного типу, наприклад, розчинним у воді полімером або сумішшю таких полімерів, неорганічного типу, наприклад, силікат, фосфат або їх суміш, або сумішшю органічного та неорганічного диспергаторів. Прикладом придатного органічного диспергатору є роз 93381 10 чинний у воді або водно-дисперсійний полімер, що включає принаймні одну складову, вибрану з групи, яка складається з карбоксилу та сульфонату. Поліакрилова кислота та Na-поліакрилат є прикладами розчинних у воді або водно-дисперсійних полімерів, що включають групу карбоксилу. Полімер (poly) (2-акриламідо-2-метил1-1пропансульфонат), також відомий як полімер (AAMPS), являє собою приклад розчинного у воді або водно-дисперсійного полімеру, що включає групу сульфонату. Інші придатні органічні диспергатори включають природну та синтетичну гуму і смоли, такі як гуар, гідроксіетилцелюлоза та карбоксиметилцелюлоза. Кількість диспергатора знаходиться переважно в діапазоні приблизно від нуля до приблизно 15 фунтів диспергатора на тонну магнітного реагенту. В іншому варіанті, магнітний реагент використовується у рідинній формі, переважно у вигляді дисперсії магнетитових мікрочастинок та сполуки формули (І) у рідині. Для економії, речовина є переважно водою, хоча рідинна форма може включати інші види рідини, наприклад, оливу та/або сприт, на додаток або замість води. Речовина переважно є присутньою у кількості, що робить рідинну форму текучою, наприклад, приблизно від 25% до приблизно 95% рідини у ваговому співвідношенні на основі загальної ваги дисперсії, ще краще переважно приблизно від 35% до приблизно 75% на тій же самій основі. Як варіант, диспергатор може використовуватися для забезпечення однорідної та стабільної дисперсії компонентів у рідині. Приклади диспергаторів, яким надається перевага, включають неорганічні та органічні диспергатори, описані вище. Кількість диспергатора у дисперсії є переважно такою, що ефективно забезпечую стабільну дисперсію, наприклад., приблизно від 1% до приблизно 10% у ваговому співвідношенні на основі загальної ваги дисперсії. Магнітний реагент, що включає магнетитові мікрочастинки та сполуку відповідно формули (І) може бути приготовано різними способами. Наприклад, у одному з варіантів, магнітний реагент знаходиться переважно у формі сухої суміші магнетитових мікрочастинок та сполуки відповідно до формули (І), та додатково включає диспергатор. Така переважно суха суміш може бути сформована, наприклад, шляхом змішування компонентів (наприклад, сухих магнетитових мікрочастинок, сухої сполуки у формулі (І) та додаткового диспергатора), або шляхом зважування, диспергування, суспендування або розчинення компонентів у рідині, з можливим нагріванням та/або перемішуванням, та подальшим видаленням рідини з метою формування переважно сухої суміші. В іншому варіанті, магнітний реагент знаходиться у формі текучої суміші, що включає магнетитові мікрочастинки, сполука відповідно до формули (І), рідину (наприклад, воду та/або спирт), та додатково також включає диспергатор. Як вказувалося вище, магнітні частинки у такій текучій суміші можуть бути зваженими (наприклад, колоїдна суспензія), диспергованими та/або суспендованими у рідині, та/або сполука формули (І) може бути зваженою, диспергованою, суспендованою та/або розчине 11 ною у рідині. Така текуча суміш може бути сформована шляхом змішування компонентів (у будьякому порядку), переважно з перемішуванням, та з можливим додатковим нагріванням. Шляхом звичайного експериментування можливо приготувати різні формулювання. Інший варіант передбачає процес збагачення мінерального субстрату шляхом магнітної сепарації, включаючи змішування мінерального субстрату та магнітного реагенту з метою формування суміші; та застосування магнітного поля до суміші, щоб у такий спосіб відділити корисний мінерал від некорисного мінералу. Магнітний реагент, що використовується у процесі може бути магнітним реагентом, описаним вище. Переважно, магнітний реагент включає множину магнетитових мікрочастинок та сполуку відповідно формули (І), де множина магнетитових мікрочастинок мають середній діаметр менше 50 мікронів; та де множина магнетитових мікрочастинок та сполука відповідно до формули (І) є присутніми у магнітному реагенті у ваговому співвідношенні магнетитових мікрочастинок: сполука відповідно до формули (І) у діапазоні приблизно від 10:1 до приблизно 1:10. Мінеральний субстрат, що змішується з магнітним реагентом, може містити як корисні мінерали, так і некорисні мінерали. У даному контексті, термін "корисний" мінерал стосується мінералу або мінералів, які є первинним об'єктом процесу збагачення, наприклад, мінерал, з якого бажано видалити домішки. Термін "некорисний" мінерал стосується мінералу або мінералів, для яких є бажаним видалення з корисного мінералу, наприклад, домішки у корисному мінералі. Як правило, кількість корисного мінералу у мінеральному субстраті переважно перевищує кількість некорисного мінералу. Терміни "корисний" мінерал та "некорисний" мінерал - це галузеві терміни, що не обов'язково вказують на відносну економічну вартість компонентів мінерального субстрату. Наприклад, може бути бажаним збагатити мінеральний субстрат, що містить приблизно 97% каоліну, 2% ТіО2 та приблизно 1% інших домішок, з метою отримання збагаченого каоліну, що містить менше 2% ТіО2. Таким чином, у даному прикладі, каолін вважається корисним мінералом, ТіО2, та інші домішки розглядаються як некорисні мінерали, навіть попри те, що ТiО2 може мати вартість в економічному сенсі. Некорисний мінерал не обов'язково вибраковується, та може вважатися корисним мінералом у подальшому процесі, наприклад, у якому він регенерується та/або очищується. Приклади мінеральних субстратів включають металеві окиси, гідроокиси, карбонати, силікати, алюмосилікати, сульфіди та фосфати. Мінеральні субстрати, яким надається перевага, включають такі, які містять принаймні один вибраний з групи, яка складається з каоліну, карбонату кальцію, тальку, фосфату та окису заліза. Мінеральні субстрати можуть формуватися різними способами. Наприклад, мінеральний субстрат може бути рудним тілом, що було перемелено на дрібну фракцію (часто у водному середовищі), з метою вивільнення складових мінералів. Такий мінеральний субстрат може включати дисперсію або пульпу мінеральних час 93381 12 тинок, які можуть оброблятися магнітним реагентом. Мінеральний субстрат та магнітний реагент можуть змішуватися різними способами, наприклад, у єдиній стадії, у кількох стадіях, послідовно, у зворотному порядку, одночасно або в їхніх різних комбінаціях. Наприклад, у одному з варіантів, магнітний реагент формується окремо шляхом змішування різних компонентів (наприклад, магнітних мікрочастинок, сполуки у формули (І), додаткових компонентів, таких як, вода, диспергатор, тощо) з метою формування попередньо приготованої суміші та подальшого змішування з мінеральним субстратом. В іншому варіанті, магнітний реагент формується на місці, шляхом окремого змішування компонентів магнітного реагенту з мінеральним субстратом. Наприклад, магнетитові мікрочастинки можуть додаватися до мінерального субстрату з подальшим додаванням сполуки відповідно до формули (І), або магнітні мікрочастинки та сполука відповідно до формули (І) можуть додаватися одночасно (без початкового формування попередньо приготованої суміші) до мінерального субстрату. Різні способи доповнення виявилися ефективними. Кількість магнітного реагенту, змішаного з мінеральним субстратом, - це переважно кількість, що є ефективною для збагачення мінерального субстрату, щоб у такий спосіб відділити корисний мінерал від некорисного мінералу шляхом застосування магнітного поля. Оскільки кількість магнетитових мікрочастинок та сполуки формули (І) у магнітному реагенті можуть змінюватися залежно від, наприклад, кількості води (якщо використовується) у магнітному реагенті, та/або від того, чи додаються компоненти окремо або у вигляді попередньо приготованої суміші, у багатьох випадках слід визначити кількість магнітного реагенту, що буде змішано з мінеральним субстратом на основі кількості індивідуальних компонентів (наприклад, магнетитових мікрочастинок та сполуки формули (І)) у магнітному реагенті. Таким чином, магнітний реагент переважно змішується з мінеральним субстратом у кількості, що забезпечує дозу сполуки відповідно до формули (І) у діапазоні від 0,1 кілограмів на тонну (кг/т) приблизно до 10кг/т на основі мінерального субстрату, ще краще в діапазоні приблизно від 0,25кг/т до приблизно 6кг/т. Магнітний реагент переважно змішується з мінеральним субстратом у кількості, що забезпечує дозу магнетитових мікрочастинок в діапазоні приблизно від 0,005кг/т до приблизно 10кг/т на основі мінерального субстрату, ще краще в діапазоні приблизно від 0,25кг/т до приблизно 6кг/т. Збагачення суміші, сформованої шляхом змішування мінерального субстрату та магнітного реагенту, може здійснюватися за допомогою застосування магнітного поля до суміші, щоб у такий спосіб відділити корисний мінерал(-и) від некорисного мінералу(-ів). Суміш (що містить мінеральний субстрат та магнітний реагент) може розглядатися у даному випадку як "потік". Магнітне поле може застосовуватися до потоку різними способами. Наприклад, у одному з варіантів, сепарація здійснюється шляхом проходження потоку через висо 13 ко-градієнтний магнітний сепаратор. Різні високоградієнтні магнітні сепаратори є пристроями, що створюють магнітний потік, який перевищує або дорівнює приблизно 2,2, та відомі кваліфікованим фахівцям даної галузі і можуть бути отримані з комерційних джерел. Приклад високо-градієнтного магнітного сепаратора являє собою пристрій, що пропонується під торговельною маркою "Саrрсо Cryofilter"® ("Outokumpu Technologies", Джексонвіл, штат Філадельфія). Сепарація у високоградієнтному магнітному полі - процес загалом відомий у даній галузі та описується, наприклад, у Патентах США за номерами 4.125.460; 4.078,004 та 3.627.678. Загалом, сепарація передбачає застосування потужного магнітного поля до потоку під час проходження потоку через сталеву матрицю, що має відкриту структуру (наприклад, з нержавіючою сталевою ватою, з нержавіючими сталевими кульками, цвяхами, кнопками, тощо). Час затримки у магнітній матриці та магнітний цикл можуть змінюватися за бажанням відповідно до стандартних методів. В якості іншого прикладу а рамках варіанту втілення винаходу, сепарація здійснюється шляхом проходження потоку через низько-інтенсивний магнітний сепаратор. Різні низько-інтенсивні магнітні сепаратори відомі кваліфікованим фахівцям даної галузі та можуть бути отримані з комерційних джерел. Приклад низько-інтенсивного магнітного сепаратора являє собою пристрій, що створює магнітний потік приблизно до 0,7 Тесла (Тл.), краще приблизно від 0,01 Тл. до приблизно 6 Тл., ще краще приблизно від 0,1 Тл. приблизно до приблизно 2,2 Тл., а ще краще приблизно від 0,1 Тл. до приблизно 1 Тл., та найкраще приблизно від 0,1 Тл. до приблизно 0,7 Тл. Сепарація у низько-градієнтному магнітному полі -процес загалом відомий у даній галузі та описується, наприклад, у Патентах США за номерами 5.961,055 та 6.269.952. Загалом, сепарація передбачає застосування слабого магнітного поля (від 0,01 Тл. до 0,7 Тл.) до потоку під час проходження потоку через сталеву матрицю, що має відкриту структуру. Загалом, низько-інтенсивні магнітні сепаратори описані як такі, що використовуються для видалення випадкових домішок заліза, наприклад, нержавіюча сталева вата, нержавіючі сталеві кульки, цвяхи, кнопки, тощо, які є сильно феромагнітними за своєю природою. Як у випадку використання сепарації у високо-градієнтному магнітному полі, так і для сепарації у низько-градієнтному полі час затримки у магнітній матриці та магнітний цикл можуть змінюватися за бажанням відповідно до стандартних методів. Сполука відповідно до формули (І) переважно вибирається таким чином, щоб досягти ступеня сепарації між корисним мінералом та некорисним мінералом, вищого ніж порівнянний ступінь сепарації, що досягається з використанням сполуки олеїнової кислоти замість сполуки формули (І). Краще, коли ступінь сепарації принаймні приблизно на 10% вище, ще краще принаймні на 25% вище, та навіть ще краще принаймні на 50% вище, ніж порівнянний ступінь досягнутої сепарації з використанням сполуки олеїнової кислоти замість 93381 14 сполуки формули (І). У даному контексті, термін сполука олеїнової кислоти включає кислоту та форми солі олеїнової кислоти. Ступінь сепарації виражений як відсоток, розрахований у такий спосіб: 100×((W1-W2)/W1), де W1 - вагова частка домішок у мінеральному субстраті перед сепарацією та W2=вагова частка домішок у мінеральному субстраті після сепарації. Переважно, потік піддається кондиціюванню перед застосуванням магнітного поля. "Кондиціювання" - термін, що використовується у даній галузі для посилання на різні процеси високообертового перемішування мінерального субстрату у водному середовищі. Будь-який тип роторного пристрою (наприклад, млин роторно-статорного типу) є придатним для високо-обертового перемішування суміші мінерального субстрату та магнітного реагенту. Високо-обертове перемішування може досягатися з використанням роторного пристрою, що працює зі швидкістю лопаток ротора принаймні близько 20 футів на секунду, та зазвичай у діапазоні приблизно від 50 до приблизно 200 футів на секунду. Перевага надається роторному пристрою - млину, що здатен розвивати швидкість лопаток ротора приблизно від 125 до приблизно 150 футів на секунду. Відповідні роторні пристрої включають млини роторно-статорного типу, наприклад, роторно-статорні млини, що виготовляються компанією "Kady International" (Скарборо, штат Міннесота) (що згадуються у цьому документі як млин "Kady") та роторно-статорні млини, що виготовляються компанією "Іmрех" (Мілледжвіль, штат Джорджія) (о згадуються у цьому документі як млин "Іmрех"); та високо-обертові млини з ріжучими платинами, наприклад млини з ріжучими пластинами "Cowles" ("Morehouse Industries", Inc., Фуллертон, штат Каліфорнія); та високо-обертові медіальні млини, наприклад, піко-дробарки. Потік переважно піддається кондиціюванню протягом часу, достатнього для покращення наступного етапу магнітної сепарації, без небажаного впливу на якість кінцевого корисного мінералу. Час кондиціювання може змінюватися, залежачи в багатьох випадках від типу пристрою, що використовувався для перемішування. Наприклад, кондиціювання з використанням млина "Kady" потребує приблизно від 1 хвилини до приблизно 10 хвилин, та типовий діапазон може бути приблизно від 2 хвилин до приблизно 8 хвилин, у багатьох випадках приблизно від 3 хвилин до приблизно 6 хвилин. Ці типові проміжки часу можуть застосовуватися до інших пристроїв перемішування на основі відносних показників цих пристроїв у порівнянні з млином "Kady", що є зрозумілим для фахівців даної галузі. Кондиційований потік, що містить магнетитові мікрочастинки та сполуку відповідно до формули (І), може піддаватися сепарації у високо-градієнтному магнітному полі, як описано вище. Сепарація у високо-градієнтному магнітному полі переважно здійснюється в межах проміжку безпосередньо після кондиціювання до приблизно 1 дня після кондиціювання, протягом приблизно 2 днів після кондиціювання, протягом приблизно 3 днів після кондиціювання або протягом приблизно 4 днів після кондиціювання. 15 У варіанті, якому надається перевага, мінеральний субстрат включає каолін, що може також згадуватися у цьому документі як каолінова глина або просто як глина. Каолін може потребувати збагачення, наприклад, каолін, що включає один або більше некорисних мінералів, які містять домішки типу заліза, титану та/або марганцю, або будь-якого іншого мінералу (наприклад, некорисного мінералу або домішки), що може зменшити яскравість каоліну. Варіант, якому надається перевага, забезпечує покращений процес збагачення з метою отримання високо-яскравої каолінової глини. Наприклад, процес збагачення каоліну, якому надається перевага, включає змішування субстрату каоліну з магнітним реагентом з метою формування потоку, як описано вище, диспергування потоку при рН приблизно від 7,0 до приблизно 10,0, кондиціювання отриманого диспергованого потоку, та застосування високо-градієнтного магнітного поля до отриманого кондиційованого потоку, щоб у такий спосіб відділити освітлений каолін від небажаних домішок. Різні частини наступного опису стосуються варіантів, у яких мінеральний субстрат включає каолінову глину (корисний мінерал) та ТіО2 (некорисний мінерал або домішку). Проте, кваліфіковані фахівці у даній галузі визнають, що ці частини наступного опису включені задля ілюстрації, і що різні аспекти цих частин можуть обиратися та/або пристосовуватися для використання в інших процесах, що стосуються збагачення інших мінеральних субстратів. У варіанті, якому надається перевага, мінеральний субстрат може містити будь-який каолін (білу глину), наприклад, сиру, оброблену або частково оброблену, для якої є бажаним збільшення яскравості. Наприклад, каолін може бути сирим каоліном, тобто, він може включати сіру глину, кремову глину або комбінацію глин. Альтернативно, сира глина може містити австралійську або бразильську сировину каоліну або англійську сировину каоліну. Сировина каоліну може містити органічні речовини (наприклад, сіра сировина) або вона може бути сировиною, що переважно позбавлена органічних речовин (наприклад, кремова, жовто-коричнева, коричнева або червона сировина). Як обговорюється далі, вибір початкової сировини може обумовлювати вибір додаткових етапів обробки, що можуть виконуватися з метою досягнення подальшого збільшення яскравості продукту каоліну. Наприклад, в одному з варіантів можливе додаткове використання озонування перед додаванням магнітного реагенту або після магнітної сепарації, зокрема, коли початковим сировинним матеріалом є сіра сира глина. Каолін може бути фракціонованою глиною, що включає будь-яку глину, гранулометричний склад якої був змінений або агрегований, наприклад, механічними способами або альтернативними способами, такими як хімічне фракціонування або агрегація, що добре відомі фахівцям даної галузі. Фракціонування може виконуватися на будь-якому бажаному етапі процесу, наприклад, перед змішуванням з магнітним реагентом, перед кондиціюванням, перед магнітною сепарацією, після магнітної сепарації, або після будь-якого етапу 93381 16 стандартної обробки, що здійснюється після магнітної сепарації. Глина може бути глиною, з якої видалили пісок, наприклад, такою що відповідає специфікації сита +325 для варіантів з паперовим покриттям. Бажано, щоб з сирої глини видалявся пісок для практичних цілей, щоб запобігти непотрібному зношуванню млина, який використовується на етапі кондиціювання. Мінеральний субстрат може містити сиру глину перемішану з водою. Якщо глина перемішується з водою перед магнітною сепарацією, бажано перемішати глину зі слабким або сильним диспергатором, та при лужному рН, бажано перемішати з силікатом натрію або силікатним гідрозолем. Перемішування глини з водою до змішування глини з магнітним реагентом переважно здійснюється при лужному рН, бажано рН у діапазоні приблизно від 7,0 до приблизно 11,0, краще рН у діапазоні приблизно від 8,0 до приблизно 10,0, ще краще рН у діапазоні приблизно від 8,0 до приблизно 9,5. Перемішування глини з водою може здійснюватися в діапазоні сухої речовини від більше 0 до 70% сухої речовини, або приблизно від 20% сухої речовини до 70% сухої речовини; діапазон сухої речовини, якому надається перевага, може становити приблизно від 30% до приблизно 70% сухої речовини, від 20% до 65% сухої речовини, від 20% до 60% сухої речовини, від 30% до 60% сухої речовини, від 40% до 60% сухої речовини, від 20% до 45% сухої речовини, від 35% до 55% та від 39% до 44% сухої речовини. Водяниста суспензія каолінової глини переважно містить диспергатор, що може бути слабким або сильним диспергатором. "Слабкий диспергатор" є таким, що має слабшу адсорбцію на поверхні домішки ТіО2 порівняно з адсорбцією магнітного посилюючого реагенту, тоді як "сильний диспергатор" є таким, що домінує над адсорбцією на поверхні домішки ТіО2. Силікат натрію є одним з прикладів, що не обмежується, слабкого диспергатора. Крім того, у будь-який час перед магнітною сепарацією можливе додавання сильного диспергатора до мінерального субстрату та/або потоку. Прикладами, що не обмежуються, сильних диспергаторів є поліакрилат натрію, гексаметафосфат натрію ("калгон", "Calgon Corp.", Пітсбург, штат Пенсильванія), "Cyanamer P-80", "Cyanamer P-70" та "Cyanamer Р-35" ("Cytec Industries Inc.", штат Нью-Джерсі). Приклади поліакрилату натрію включають "Colloid 211" ("Rhone-Poulenc", Марітта, штат Джорджія). Сильний диспергатор може бути присутнім у мінеральному субстраті або потоці, на активній основі, у кількості в діапазоні від нуля фунтів/тону каоліну (вага каоліну на основі сухої маси) до близько 1,0кг/т каоліну (вага каоліну на основі сухої маси), наприклад, від 0,1кг/т до 0,7кг/т каоліну на основі сухої маси. Кількість може змінюватися залежно від певних характеристик глини способами, відомими кваліфікованим фахівцям даної галузі. Диспергатор або диспергатори можуть додаватися на різних стадіях з метою полегшення обробки каоліну до виконання магнітної сепарації. Наприклад, диспергатор може додаватися перед, під час або після перемішування глини з водою, або пе 17 ред, під час або після додавання магнетитового реагенту, або будь-якої його комбінації, наприклад, диспергатор(-и) можуть додаватися перед перемішуванням глини з водою та довільно перед та/або після додавання магнетитового реагенту. На будь-якому етапі перед застосуванням магнітного поля, рН мінерального субстрату або потоку може коригуватися, наприклад, для каоліну, перевага надається рН у діапазоні приблизно від 7,0 до приблизно 11,0, відповідно до вимірів за допомогою методу технологічного контролю рН. Рівень рН може становити, наприклад, приблизно від 8,0 до приблизно 9,0, від 8,5 до 9,0 та діапазон рН, якому надається перевага, може становити приблизно від 8,0 до приблизно 9,5 відповідно до вимірів за допомогою методу технологічного контролю. З метою підвищення рівня рН можливе застосування будь-якого лугу, наприклад, гідроокису натрію або суміші силікату натрію та гідроокису натрію. Як альтернативний варіант рН може коригуватися за допомогою силікату натрію або кальцинованої соди. Перед застосуванням магнітного поля рівень сухих речовин (твердої фази) текучого потоку, наприклад глинистої суспензії може коригуватися до бажаної концентрації, що знаходиться зазвичай в діапазоні від понад 0% до 70%, краще приблизно від 20% до приблизно 60% та найкраще приблизно від 20% до приблизно 45% у ваговому співвідношенні на основі загальної ваги. Після магнітної сепарації, отриманий збагачений продукт може проходити додаткові етапи обробки з метою приготування відділеного корисного мінералу(-ів) та некорисного мінералу(-ів) у бажаній формі. Таким чином, будь-які бажані етапи обробки можуть виконуватися відносно отриманого збагаченого продукту. Наприклад, збагачений продукт може бути флокулованим (пластівчастим), наприклад, для виготовлення флокулованого продукту з каолінової глини покращеної яскравості або флокулованого продукту з глини з низьким вмістом домішок. Як альтернативний варіант або додатково збагачений продукт може вилужуватися, наприклад, з метою приготування товарної вилуженої каолінової глини покращеної яскравості, або товарної вилуженої глини з низьким вмістом домішок. Збагачений продукт також може озонуватися з метою видалення органічних речовин. Відвал або магнітна частка, отримана після магнітної сепарації, може використовуватися повторно як реагент в існуючому стані або у комбінації зі свіжим магнітним реагентом, наприклад, для обробки свіжого потоку каоліну з метою видалення домішок. Процес збагачення може також включати зневоднення фракціонованого, флокулованого та/або вилуженого каоліну з покращеною яскравістю або глини з низьким вмістом домішок. Зневоднення включає видалення будь-якої кількості води, таким чином, щоб отриманий каолін з покращеною яскравістю або глина з низьким вмістом домішок могли знаходитися у формі глинистої суспензії, частково висушеної глини або повністю висушеної глини, що є відомими формами у даній галузі. 93381 18 Деякі приклади варіантів процесу приготування каолінової глини з покращеною яскравістю або для видалення домішок, що містять залізо та/або титан, з будь-якої глини, що містить такі домішки, включають наступне: 1) Перемішування глини з водою - видалення піску - додавання магнетитових мікрочастинок потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - немагнітна частка подальша обробка. 2) Перемішування глини з водою - видалення піску - додавання магнетитових мікрочастинок потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - магнітна частка - додавання нового потоку - кондиціювання - магнітна сепарація - немагнітна частка - подальша обробка. 3) Перемішування глини з водою - видалення піску - фракціонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація подальша обробка. 4) Перемішування глини з водою - видалення піску - фракціонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація додавання нового потоку - кондиціювання - магнітна сепарація - немагнітна частка - подальша обробка. 5) Перемішування глини з водою - видалення піску - озонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - подальша обробка. 6) Перемішування глини з водою - видалення піску - озонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - додавання нового потоку - кондиціювання - магнітна сепарація - немагнітна частка - подальша обробка. 7) Перемішування глини з водою - видалення піску - озонування - фракціонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - подальша обробка. 8) Перемішування глини з водою - видалення піску - озонування - фракціонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - додавання нового потоку - кондиціювання - магнітна сепарація - немагнітна частка подальша обробка. 9) Перемішування глини з водою - видалення піску - додавання магнетитових мікрочастинок потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - фракціонування - відшаровування - подальша обробка. 10) Перемішування глини з водою - видалення піску - фракціонування - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація збирання магнітної частинки - додавання нового потоку - додавання магнетитових мікрочастинок потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - збирання немагнітної частинки - подальша обробка. 19 93381 11) Перемішування глини з водою - видалення піску - просіювання - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - збирання магнітної частинки - додавання нового потоку додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - збирання немагнітної частинки - фракціонування - подальша обробка. 12) Перемішування глини з водою - видалення піску - просіювання - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - фракціонування центрифугуванням - збирання дрібних фракцій - подальша обробка. 13) Перемішування глини з водою - видалення піску - просіювання - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - фракціонування центрифугуванням - збирання грубої фракції - магнітна сепарація - немагнітна частка - подальша обробка. 14) Перемішування глини з водою - видалення піску - просіювання - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - фракціонування центрифугуванням - збирання дрібних фракцій - додавання магнетитових мікрочастинок - потім складу відповідно до формули (І) - кондиціювання - магнітна сепарація - подальша обробка. У попередніх прикладах варіантів процесу, подальша обробка може включати будь-який один або кілька наступних етапів: жодної обробки, сушіння розпорошенням, фракціонування, флокуляція, видужування, зневоднення. Приклади 1-7 Сирий каолін, що характеризується як "груба біла" або "середня груба біла" глина або їх суміш з середньої Джорджії з рівнем ТіО2 1,8% (за вагою) перемішується з водою у співвідношенні приблизно 40-45% сухих речовин (твердої фази) при рН=8 з використанням суміші диспергатора 5-6 фунтів/т силікату натрію з 1-2 часткою гідроокису натрію. Після видалення піску за допомогою пісколовки "Dorr-Cone" та сита 100 розміру, сировина фракціонується за допомогою центрифуги "Bird Machine Co." (Саус-Волпол, штат Массачусетс) з метою отримання дрібної фракції 90% менше двох мікронів, що вимірюється за допомогою седиграфа "Sedigraph 5100" ("Micromeritics", Норкросс, штат Джорджія). Груба фракція не піддається більше 20 жодним додатковим видам обробки. Дрібна фракція становить 30,3% сухих речовин. Приблизно один кілограм дрібної фракції на основі сухої маси зважується та завантажується до млина "Kady" з метою кондиціювання. Глиниста суспензія перемішується при низької швидкості 1020Гц частоти у млині "Kady" та дозується з диспергатором - 3кг/т силікату натрію ("Star Brand Silicate") у несортованому стані з додаванням 3кг/т 10% розчину NaOH з метою корегування рівня рН до 9,2. До глинистої суспензії з корегованим рівнем рН додається 5кг/т магнетитових мікрочастинок, що мають площину поверхні "BET" (метод Брунауера - Емметта - Теллера) 82,0м2/г (середній діаметр 14нм), до яких додається 1кг/г (на активній основі) різних хімічних добавок, як зазначено в Таблиці 2. Після змішування добавок протягом від 30 секунд до 1 хвилині, потік піддається кондиціюванню у млині "Kady" протягом 6 хвилин при частоті на 60Гц від 38 до 57 НР-годин/тон. Після чого кондиційований потік зменшується до 25% сухих речовин та оброблюється у високо-градієнтному магнітному сепараторі "Carpco Cryofilter"® ("Outokumpu Technologies", Джексонвіл, штат Філадельфія), що обладнаний номінальною матрицею (60μΜ у діаметрі) зі швидкістю завантаження, що відповідає 10 т/годину у магнітному полі 2,5 Тл. Потік проходить через магніт протягом 1 хвилини 25 секунд та супроводжується циклом промивки. Продукт збирається, висушується у сушильній печі, та вимірюється рівень ТіО2 у збагаченому каоліні (%ТіO2). У Таблиці 2 "АР-Aero®6493" є комерційно доступним ("Cytec Industries Inc.") колекторним складом, що містить сполуку відповідно до формули 1. "Hamphosil О" є комерційно доступною ("Hampshire Chemical Corp.") поверхнево-активною речовиною олейол саркозину. "Ethox ML5" є комерційно доступною ("Ethox Chemicals LLC") поверхневоактивною речовиною етоксилованого спирту. "HΜ62" є комерційно доступною ("Реnrесо") поверхнево-активною речовиною сульфонату нафти. "АР3000С" є комерційно доступною ("Cytec Industries Inc.") поверхнево-активною речовиною первинного аміну. Таблиця 2 свідчить, що найвищий ступінь сепарації (68%) досягається у Прикладі 2 з використанням магнетитових мікрочастинок та складу формули (І). Таблиця 2 № 1С 2 3С 4С Хімічна добавка Тип добавки Магнетитові мікрочастинки Відсутні відсутні Жодної добавки "Aero® -6493" Сполука формули (І) Поверхнево-активна ре"АР-3000С" човина аміну Поверхнево-активна ре"НМ-62" човина сульфонату Доза добавки в існуСтупінь сепаючому стані (активна) % ТiО2 рації кг/т 0 1,13 37% 3,33(1,0) 0,58 68% 2,00(1,0) 0,76 58% 1,00(1,0) 0,89 51% 21 93381 22 Продовження таблиці 2 5С "Hemphosil-O" 6С Олеїнова кислота 7С "Ethox ML-5" Поверхнево-активна речовина саркоцинату Поверхнево-активна речовина карбоксилату Поверхнево-активна речовина етоксилату 2,00(1,0) 1,11 38% 1,00(1,0) 0,82 54% 1,00(1,0) 0,76 58% С: компаративний Приклади 8-16 Збагачення каоліну здійснюється відповідно до опису у Прикладах 1-7, за винятком того, що до глинистої суспензії з корегованим рівнем рН додається 2кг/тону магнетитових мікрочастинок, що мають різний гранулометричний склад, з подальшим додаванням 2кг/тону комерційно доступного колектора ("CYTEC S8881", "Cytec Industries, Inc.", 0,6кг/т на активній основі), як зазначено у Таблиці 3. Колектор "CYTEC S8881" містить сполуку відповідно до формули (І). Результати, зазначені у Таблиці 3, демонструють, що ступінь сепарації загалом підвищується по мірі зменшення гранулометричного складу магнетитових мікрочастинок. Таблиця 3 № 8С 9 10 11 12 13 14 15 16 Поверхнева площа магнетитових мікрочастинок (м2/г) відсутні магнетитові мікрочастинки відсутня сполука формули (І) 5,0 10,0 25,0 51,0 64,7 75,5 82,0 126,5 Еквівалентний сферичний діаметр магнетитових мікрочастинок (нм) % ТiO2 Ступінь сепарації Відсутні 1,349 25% 230 114 46 22 18 15,2 14 9,2 1,26 1,268 0,847 1,011 0,958 0,815 0,53 0,35 30% 30% 53% 44% 46% 55% 71% 71% Приклади 17-20 Подрібнений тальк з штату Монтана, що містить гетит (залізну руду), яка є основною домішкою, перемішується з водою з використанням змішувача типу "Cowls" ("Inco Mill") з 4" лезами зі швидкістю 5-10 футів на секунду (фт/сек.) при близько 50% сухої речовини з рівнем рН приблизно 10,5 та з використанням суміші диспергатора 56кг/тону силікату натрію на 1-2кг/т 10% гідроокису натрію. Отримана глиниста суспензія просіюється через сито розміром 200 та зберігається як маточна суміш. Приблизно один кілограм фракції з маточної суміші, на основі сухої маси, зважується та завантажується до млина кондиціювання типу "Cowls". Глиниста суспензія перемішується при швидкості 1100 обертів на хвилину (швидкість лопаток близько 19 футів/сек.). До глинистої суспензії додаються магнетитові мікрочастинки, що мають площину поверхні "BET" (метод Брунауера - Емметта - Теллера) 5,0м2/г (середній діаметр 230нм), до яких додається комерційно доступний колектор ("CYTEC S6493", "Cytec Industries, Inc.") з дозуванням, зазначеним у Таблиці 4. Колектор "CYTEC S6493" містить сполуку відповідно до формули (І). Після того, як магнітний реагент змішується протягом від ½ до 1 хвилині, потік піддається кондицію ванню у млині "Іnсо" приблизно протягом 5 хвилин при 1750 обертах на хвилину (швидкість лопаток 30 футів/сек.). Після чого кондиційований потік зменшується до 25% сухих речовин та оброблюється у комерційно доступному високо-градієнтному магнітному сепараторі ("Cryofilter", "Outokumpu Technologies", Джексонвіл, штат Філадельфія), що обладнаний номінальною матрицею (60μм у діаметрі) зі швидкістю завантаження, що відповідає 10т/годину у магнітному полі 5,0 Тл. Потік проходить через магніт протягом 1 хвилини 25 секунд та супроводжується циклом промивки. Збагачений продукт (немагнітна частка) збирається, висушується у сушильній печі, та вимірюється яскравість "GE" (вимірювачем яскравості компанії "General Electric"). Результати зазначені у Таблиці 4. Результати, вказані в Таблиці 4, демонструють, що тальк збагачений з використанням магнітного реагенту, що містить магнітні мікрочастинки та сполука відповідно до формули (І) (Приклади 19 та 20), є значно яскравішою ніж завантажений тальк (Приклад 17С) та зразок завантаженого тальку, що піддавався магнітній сепарації без магнітних мікрочастинок або складу відповідно до формули (І) (Приклад 18С). 23 93381 24 Таблиця 4 № 17С (завантаження) 18С (тільки магнітна сепарація) 19 20 Магнетитові мікрочасти- "CYTEC S6493" Колекнки (кг/т) тор (кг/т) Відсутнє Відсутнє Відсутня Відсутня 0,125 0,125 0,25 0,25 Приклади 21-23 Суспензія подрібненої фосфатної руди при 70% сухих речовин піддається початковій обробці за допомогою високо-градієнтного магнітного сепаратора, а потім відстоюється протягом 10 хвилин з метою осадження грубої фракції. Дрібна фракція декантується з метою приготування маточної суспензії, що має рівень сухих речовин 26,57%. Частина суспензії фільтрується через сито розміром 325, та приблизно один кілограм дрібної фракції, на основі сухої маси, зважується та завантажується до млина кондиціювання типу "Cowls". Суспензія перемішується при швидкості 1750 обертів на хвилину (швидкість лопаток близько 30 футів/сек.). Додаються магнетитові мікрочастинки та диспергатор ("AP908W" виробництва "Alabama pigments", штат Алабама), що супроводжується додаванням комерційно доступного колектора ("CYTEC S8881", "Cytec Industries Inc."), як зазначено в Таблиці 5. Колектор "CYTEC S8881" містить сполуку відповідно до формули (І). Після того, як магнітний реагент змішується протягом від ½ до 1 хвилині, потік піддається кондиціюванню у млині "Іnсо" приблизно протягом 6 Яскравість "GE" 85,5 87,4 89,4 88,2 хвилин при 1750 обертах на хвилину (швидкість лопаток 30 футів/сек.). Після чого кондиційований потік оброблюється у комерційно доступному високо-градієнтному магнітному сепараторі ("Cryofilter", "Outokumpu Technologies", Джексонвіл, штат Філадельфія), що обладнаний номінальною матрицею (60μм у діаметрі) зі швидкістю завантаження, що відповідає 10т/годину у магнітному полі 5,0 Тл. Потік проходить через магніт протягом 1 хвилини 25 секунд та супроводжується циклом промивки. Збагачений фосфатний продукт (немагнітна частка) збирається, висушується у сушильній печі, та вимірюється вміст заліза, титану та марганцю. Результати, вказані в Таблиці 5, демонструють, що фосфат, збагачений з використанням магнітного реагенту, що містить магнітні мікрочастинки та сполуку відповідно до формули (І) (Приклад 23), містить значно менше Fe, Μn та Ті, ніж завантажений фосфат (Приклад 21С) та зразок завантаженого фосфату, що піддається магнітній сепарації без магнітних мікрочастинок або складу відповідно до формули (І) (Приклад 22С). Таблиця 5 Магнетитові мікрочастинки (кг/т) 21C (завантаження) Відсутнє 22С (тільки магнітна сепарація) Відсутня 23 1,25 № Приклад 24 Цей приклад демонструє використання попередньо приготованої суміші (рrе-mix) магнітного реагенту, що містить магнетитові мікрочастинки та сполуку відповідно до формули (І) для збагачення мінерального субстрату (каоліну). Магнітний реагент, що містить магнетитові мікрочастинки та сполуку відповідно до формули (І) готується у такий спосіб: 18,2г (6,0 грамів на основі сухої маси) водної дисперсії магнетитових мікрочастинок, що мають поверхневу площу BET 82,0м2/гм (середній діаметр 14нм), змішується з 21,7г води. Потім додається диспергатор - близько 0,1г силікату натрію ("Star Brand"). Суміш розмішується з гомогенізатором при низькій швидкості, потім додається 8,00 грамів комерційно доступного колектора ("CYTEC Aero® 6494", "Cytec Industries Inc."). Колектор "CYTEC Aero® 6494" містить сполуку відповідно до формули (І). Отримана попередньо приготована суміш магнітного реагенту гомогенізується з використанням гомогенізатора при низькій заданій швидкості. "CYTECS8881" Колектор (кг/т) Відсутнє Відсутня 1.66 Fe (%) 14,2 12,4 10,1 Μn (промі- Ті (проміле) ле) 2572 2953 2718 2275 1952 1343 Збагачення каоліну здійснюється відповідно до опису у Прикладах 1-7, за винятком того, що до глинистої суспензії з корегованим рівнем рН додається близько 10,0 грамів попередньо приготованої суміші магнітного реагенту. Отриманий збагачений каолін має вміст ТіО2 близько 0,54% (ступінь сепарації близько 70%). Приклади 25-39 Сирий каолін, що характеризується як "груба біла" або "середня груба біла" глина або їх суміш з середньої Джорджії з рівнем ТіО2 1,8% (за вагою) перемішується з водою у співвідношенні приблизно 40-45% сухих речовин (твердої фази) при рН=8 з використанням суміші диспергатора 5-6 фунтів/т силікату натрію з 1-2 часткою гідроокису натрію. Після видалення піску за допомогою пісколовки "Dorr-Cone" та сита 100 розміру, сировина фракціонується за допомогою центрифуги "Bird Machine Co." (Саус-Волпол, штат Массачусетс) з метою отримання дрібної фракції 90% менше двох мікронів, що вимірюється за допомогою седиграфа "Sedigraph 5100" ("Micromeritics", Норкросс, штат 25 93381 Джорджія). Груба фракція не піддається більше жодним додатковим видам обробки. Дрібна фракція становить 30,3% сухих речовин. Приблизно один кілограм дрібної фракції на основі сухої маси зважується та завантажується до млина "Kady" з метою кондиціювання. Глиниста суспензія перемішується при низької швидкості 1020Гц частоти у млині "Kady" та дозується з диспергатором - 2кг/т силікату натрію ("Star Brand Silicate") у несортованому стані з додаванням 2кг/т 10% розчину NaOH з метою корегування рівня рН до 9,2. До глинистої суспензії з корегованим рівнем рН додається 1кг/т магнетитових мікрочастинок, що мають площину поверхні "BET" (метод Брунауера - Емметта - Теллера) 82,0м2/г (середній діаметр 14нм), до яких додається 1,33кг/г (в існуючому товарному стані) "Cytec S6493". Після змішування добавок протягом від 30 секунд до 1 хвилині, потік піддається кондиціюванню у млині "Kady" протягом 6 хвилин при частоті на 60Гц від 38 до 57 НР-годин/тон. Після чого кондиційований потік зменшується до 25% сухих речовин та оброблюється у високо-градієнтному магнітному сепараторі ("Cryofilter", "Outokumpu Technologies", Джексонвіл, штат Філадельфія), що обладнаний номінальною матрицею (35μΜ у діаметрі) зі швидкістю завантаження в діапазоні від 11,5т/годину до 23,0т/годину у змінному магнітному полі (потоці) від 0,1 до 5,0 Тл. (від 1000 до 50000 Гаусів). Потік проходить через магніт протягом визначеного періоду часу та супроводжується циклом промивки. Продукт збирається, висушується у сушильній печі, та вимірюється рівень ТіО2 у збагаченому каоліні (%ТіО2). Таблиця 6 свідчить, що найвищий ступінь сепарації (68%) досягається з використанням магнетитових мікрочастинок та складу формули (І), не Комп’ютерна верстка Т. Чепелева 26 залежно від магнітного потоку або поля у діапазоні 0,1-5,0Тл. Таблиця 6 № прикла- Магнітне ду поле 25 0,1 26 0,18 27 0,25 28 0,5 29 1 30 2,5 31 5 32 0,5 33 0,5 34 1 35 1 36 2,5 37 2,5 38 5 39 5 Швидкість завантаження 11,5 11,5 11,5 11,5 11,5 11,5 11,5 17,3 23 17,3 23 17,3 23 17,3 23 % ТіО2 у продукті 0,573 0,475 0,543 0,47 0,45 0,44 0,44 0,50 0,50 0,58 0,55 0,48 0,52 0,60 0,55 Продукти піддавалися відновлювальному відбілюванню за допомогою стандартного дитіоніту натрію у кислому середовищі рН, а яскравість "GE" всіх продуктів знаходилася в діапазоні від 90 до 91,5% відповідно до вимірів з використанням стандартного вимірювача яскравості. Кваліфікованим фахівцям даної галузі буде зрозуміло, що різні упущення, доповнення та модифікації можуть застосовуватися до матеріалів та способів, описаних вище, не відхиляючись від основного обсягу даного винаходу, причому усі подібні модифікації та зміни мають на меті не виходити за межі обсягу даного винаходу, який визначено відповідно до наступної формули винаходу. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and magnetic reagent for concentration of mineral substrate

Автори англійськоюRavishankar Sathandheri A., Gorken Abdul K.

Назва патенту російськоюПроцесс и магнитный реагент для обогащения минерального субстрата

Автори російськоюРавишанкар Сатханджери A., Горкен Абдул K.

МПК / Мітки

МПК: C09C 1/40, B03C 1/025, B01F 17/00

Мітки: збагачення, процес, мінерального, магнітний, субстрату, реагент

Код посилання

<a href="https://ua.patents.su/13-93381-proces-ta-magnitnijj-reagent-dlya-zbagachennya-mineralnogo-substratu.html" target="_blank" rel="follow" title="База патентів України">Процес та магнітний реагент для збагачення мінерального субстрату</a>

Попередній патент: 3,5-дизаміщені фенілпіперидини як модулятори нейротрансмісії допаміну

Наступний патент: Мастило для двигуна внутрішнього згоряння

Випадковий патент: Спосіб синтезу периндоприлу і його фармацевтично прийнятних солей