Спосіб виготовлення панелі

Номер патенту: 97124

Опубліковано: 10.01.2012

Автори: Хоусманс Йоханес Герердус Хубертус Марі, Стейнен Хубертус Марі Хрістіне, Майерс Гвідо Жозефіна Вільгельмус

Формула / Реферат

1. Спосіб виготовлення панелі з волокноподібного матеріалу, що містить лігноцелюлозу, який складається з таких операцій:

а) обробка волокноподібного матеріалу, що містить лігноцелюлозу, комбінованим застосуванням УФ випромінювання та озону, на місці виготовлення або поза ним;

б) змішування отриманого продукту з клеючою композицією;

в) нанесення отриманої суміші на основу пресу та

г) пресування та принаймні часткове отвердіння композиції, отриманої у операції в), з виготовленням панелі.

2. Спосіб за п. 1, у якому клеюча композиція - це смола на водній основі.

3. Спосіб за п. 2, у якому смола на водній основі вибрана з групи, що складається з соєвих бобів, альдегіду та принаймні одного компоненту, вибраного з групи, що складається з карбаміду, фенолу та меламіну або їх сумішей.

4. Спосіб за п. 3, у якому альдегід є формальдегідом.

5. Спосіб за п. 1, у якому клеюча композиція є смолою на неводній основі.

6. Спосіб за п. 5, у якому смола на неводній основі вибрана з групи, що складається з соєвих бобів, полівінілацетатів, епоксиполіестера та акрилу.

7. Спосіб за будь-яким з пп. 1-6, у якому температура отвердіння від 275 К (1,85оС) до 525 К (251,85 оС).

8. Спосіб за будь-яким з пп. 1-7, у якому УФ випромінювання має довжину хвилі від 1 до 385 нм, краще до 310 нм, ще краще 254 нм.

9. Спосіб за будь-яким з пп. 1-8, у якому УФ випромінювання має інтенсивність від 0,1 до 725 мВТ/см2, краще від 1 до 60 мВТ/см2, ще краще від 10 до 50 мВТ/см2.

10. Спосіб за будь-яким з пп. 1-9, у якому матеріал, що містить лігноцелюлозу, є недеревним матеріалом сільськогосподарського походження.

11. Спосіб за будь-яким з пп. 1-10, у якому матеріал, що містить лігноцелюлозу, має вміст води до повного насичення.

12. Спосіб за будь-яким з пп. 1-11, у якому матеріал, що містить лігноцелюлозу, є природною соломою.

13. Спосіб за будь-яким з пп. 1-12, у якому клеючу композицію застосовують у кількості від 1 до 30 мас. %.

14. Спосіб за будь-яким з пп. 1-13, у якому клеючу композицію стверджують до принаймні 75 %.

15. Спосіб за будь-яким з пп. 1-14, у матеріал, що містить лігноцелюлозу, має форму волокон, зорієнтованих до етапу г).

16. Спосіб за будь-яким з пп. 1-15, у якому отвердіння композиції здійснюють при температурі від 350 К (76,85 оС ) до 450 К (176,85 оС).

17. Спосіб за будь-яким з пп. 1-16, у якому клеюча композиція містить альдегід та меламін.

18. Спосіб за п. 17, у якому альдегід є формальдегідом.

Текст

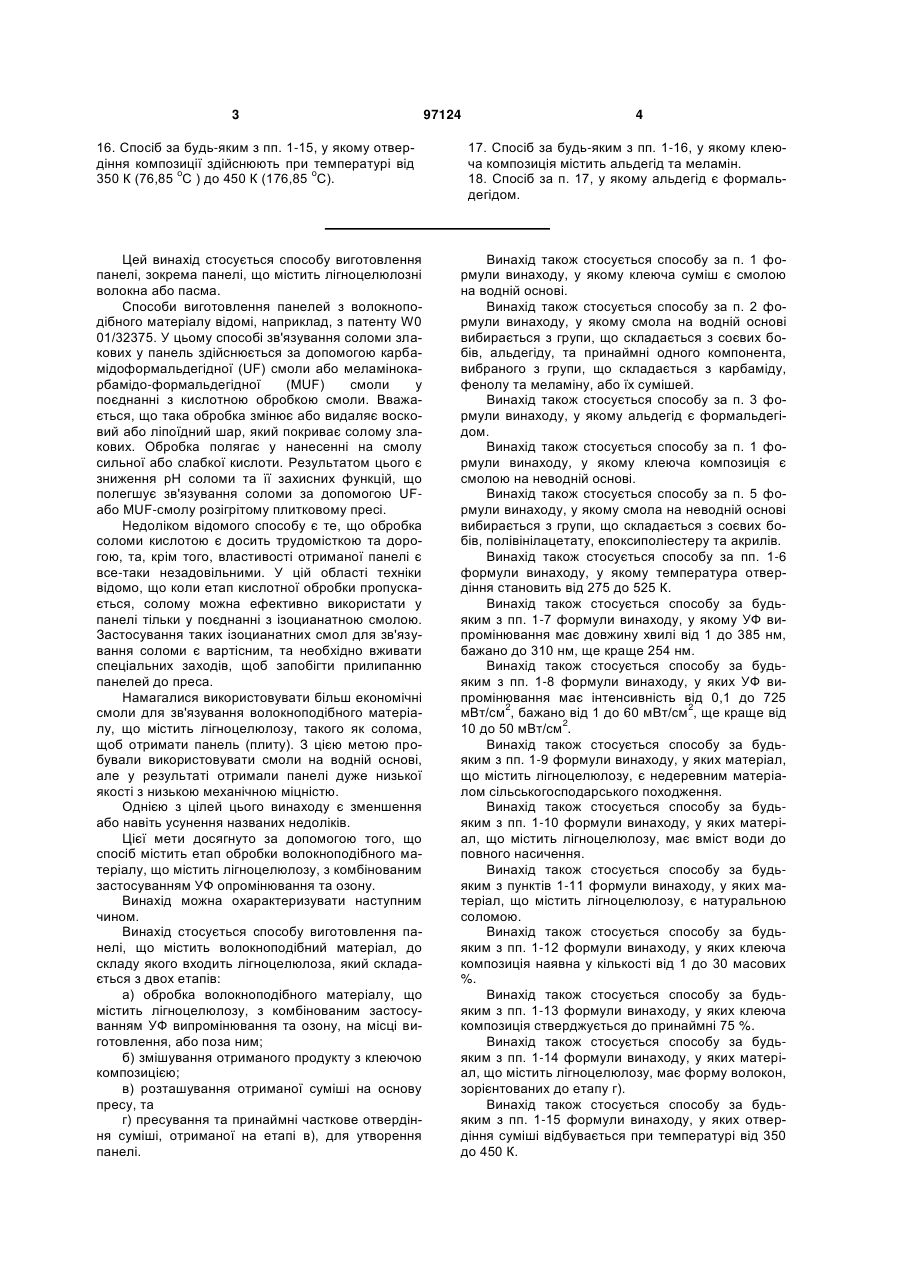

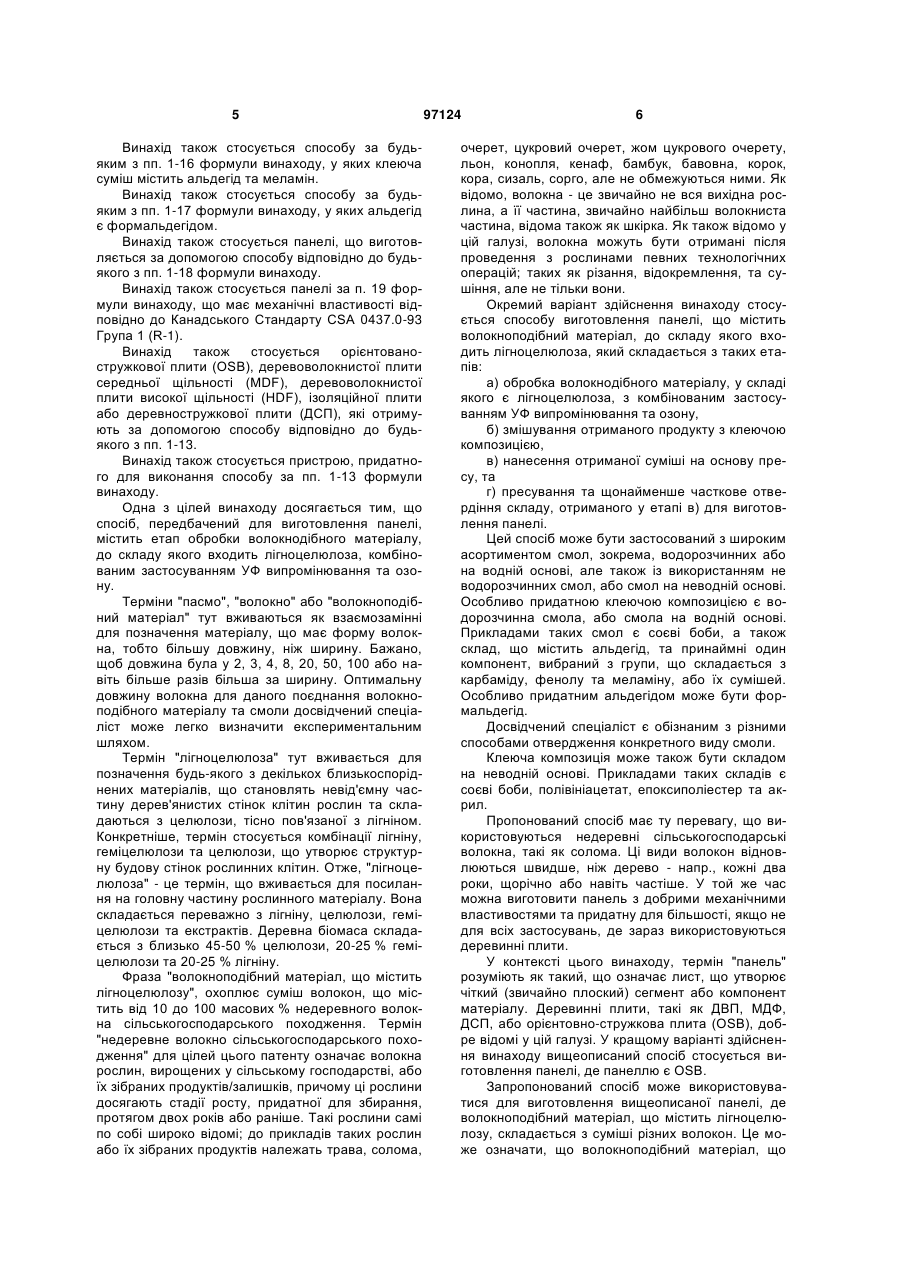

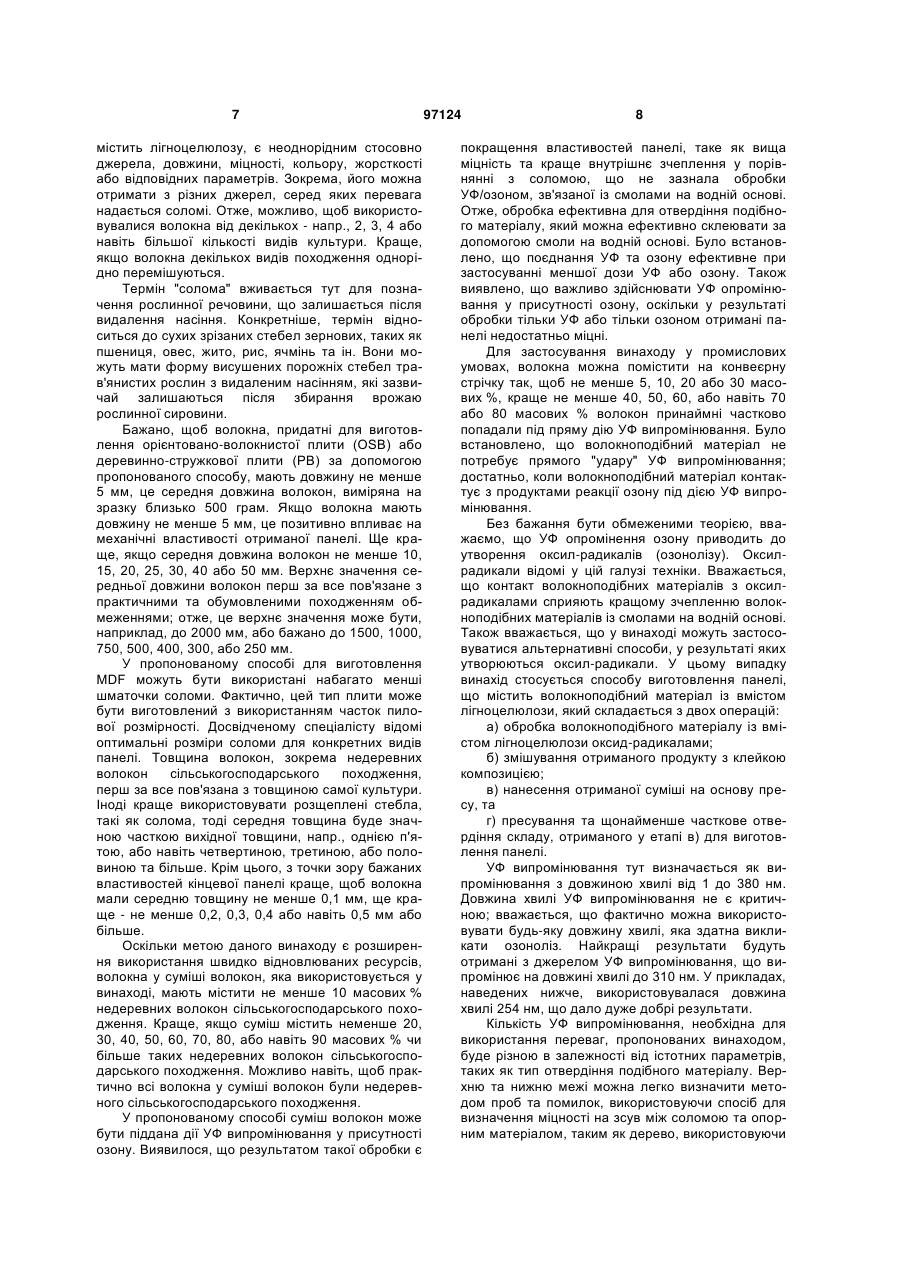

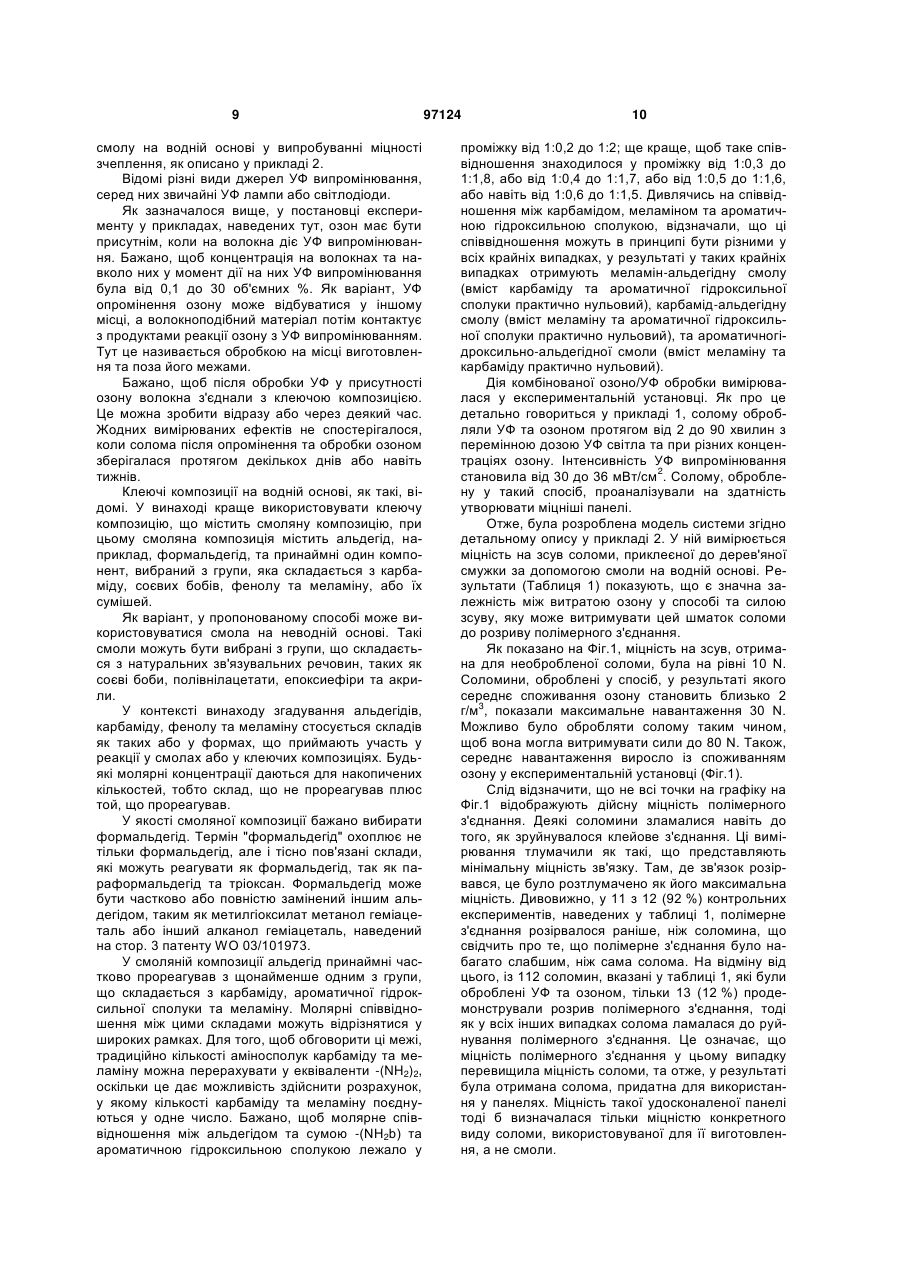

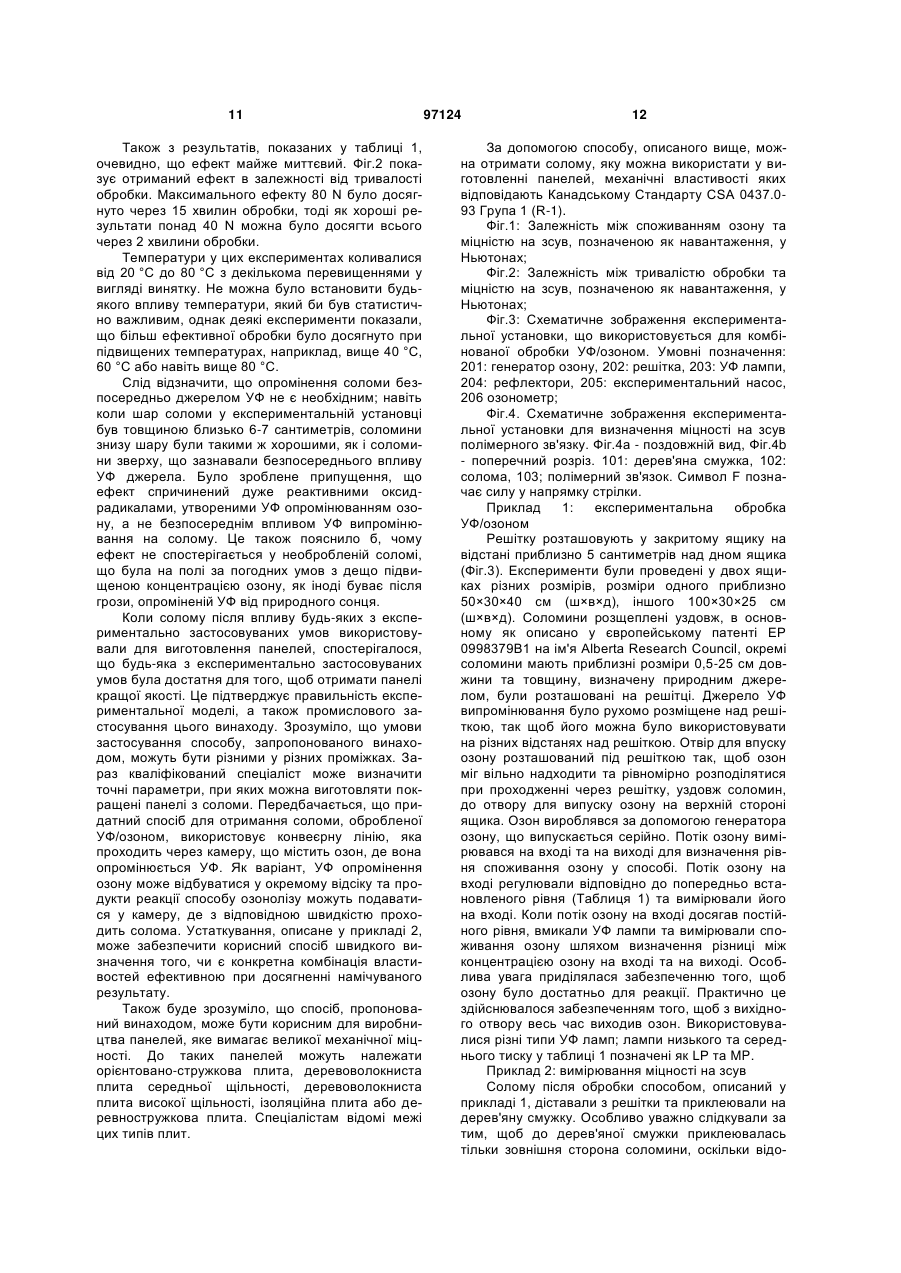

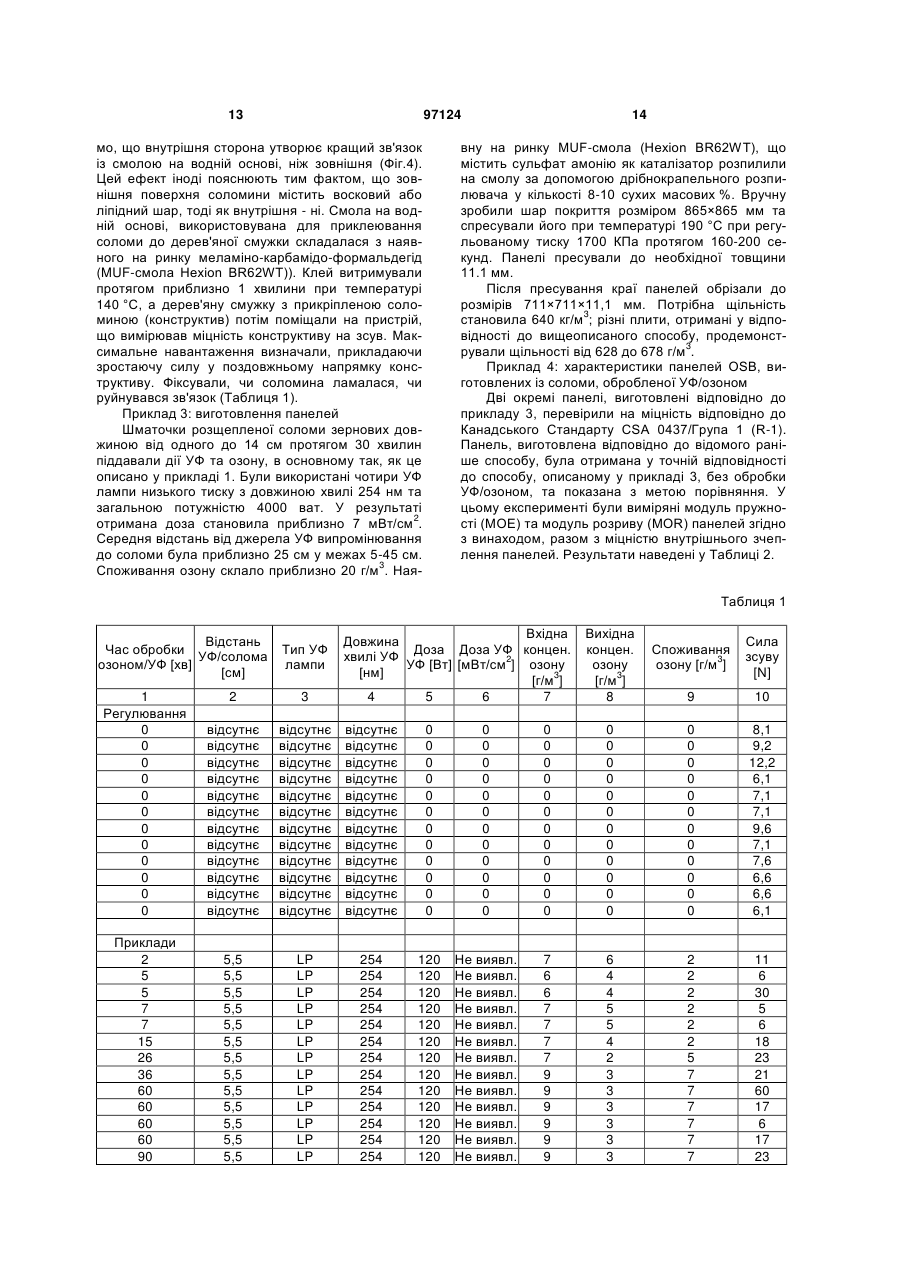

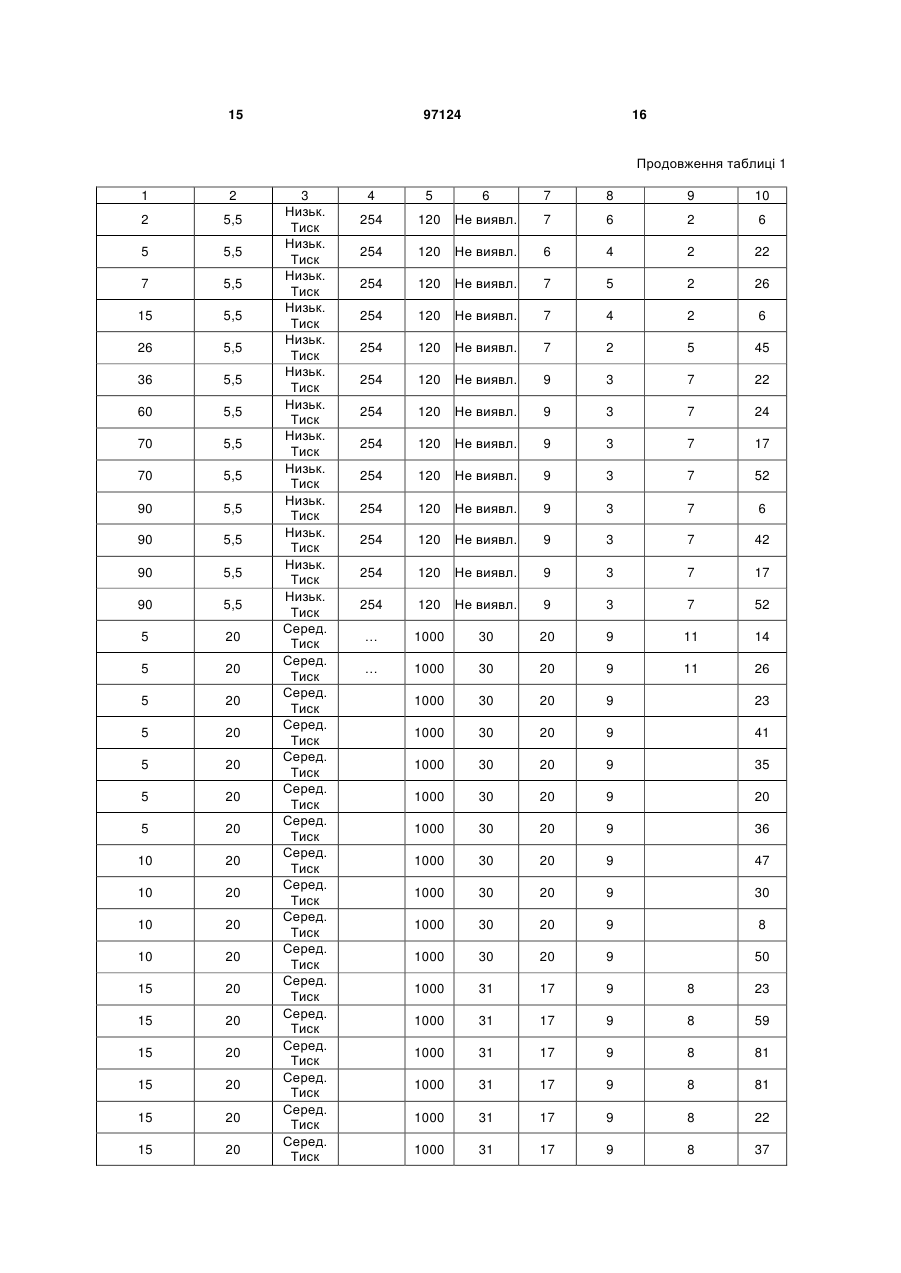

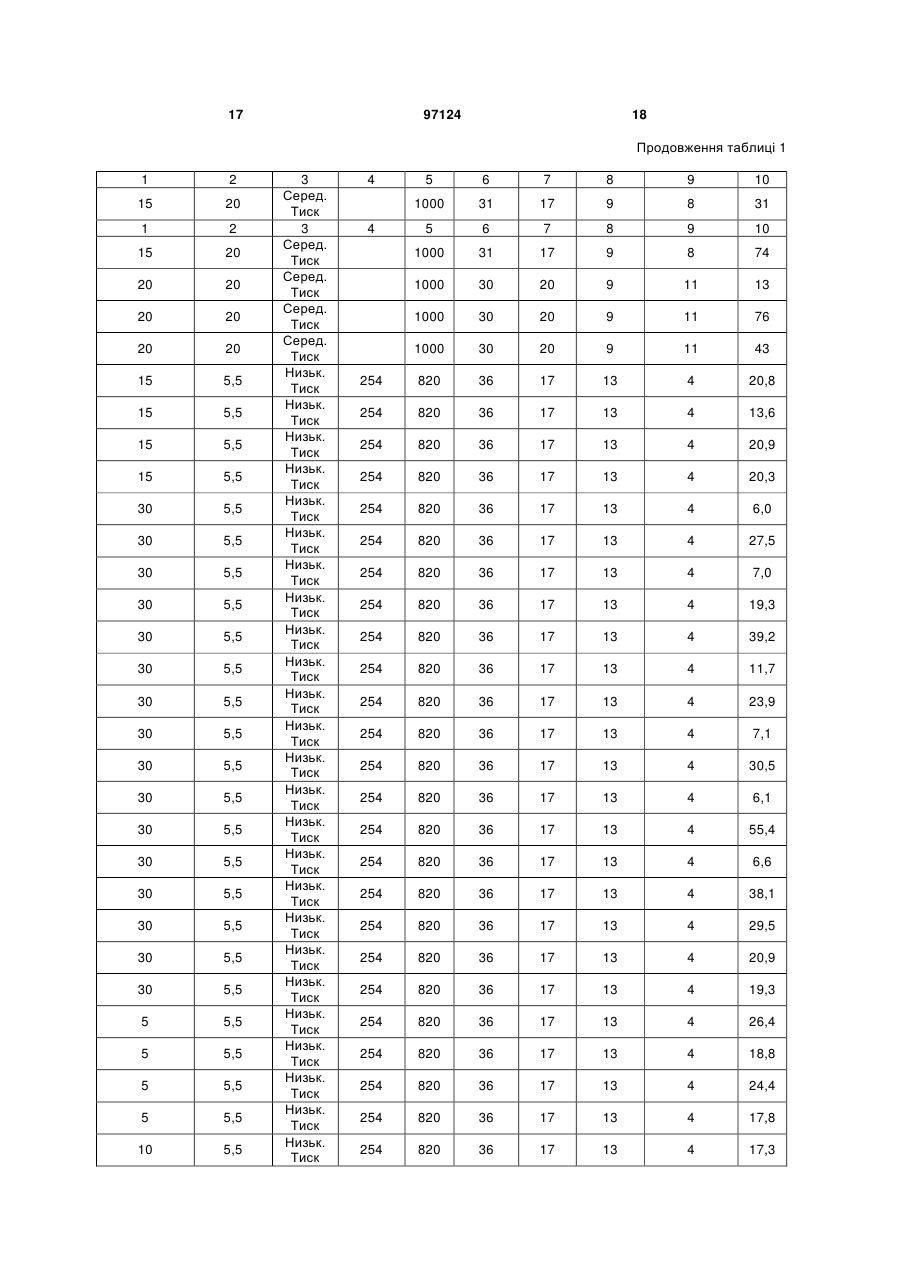

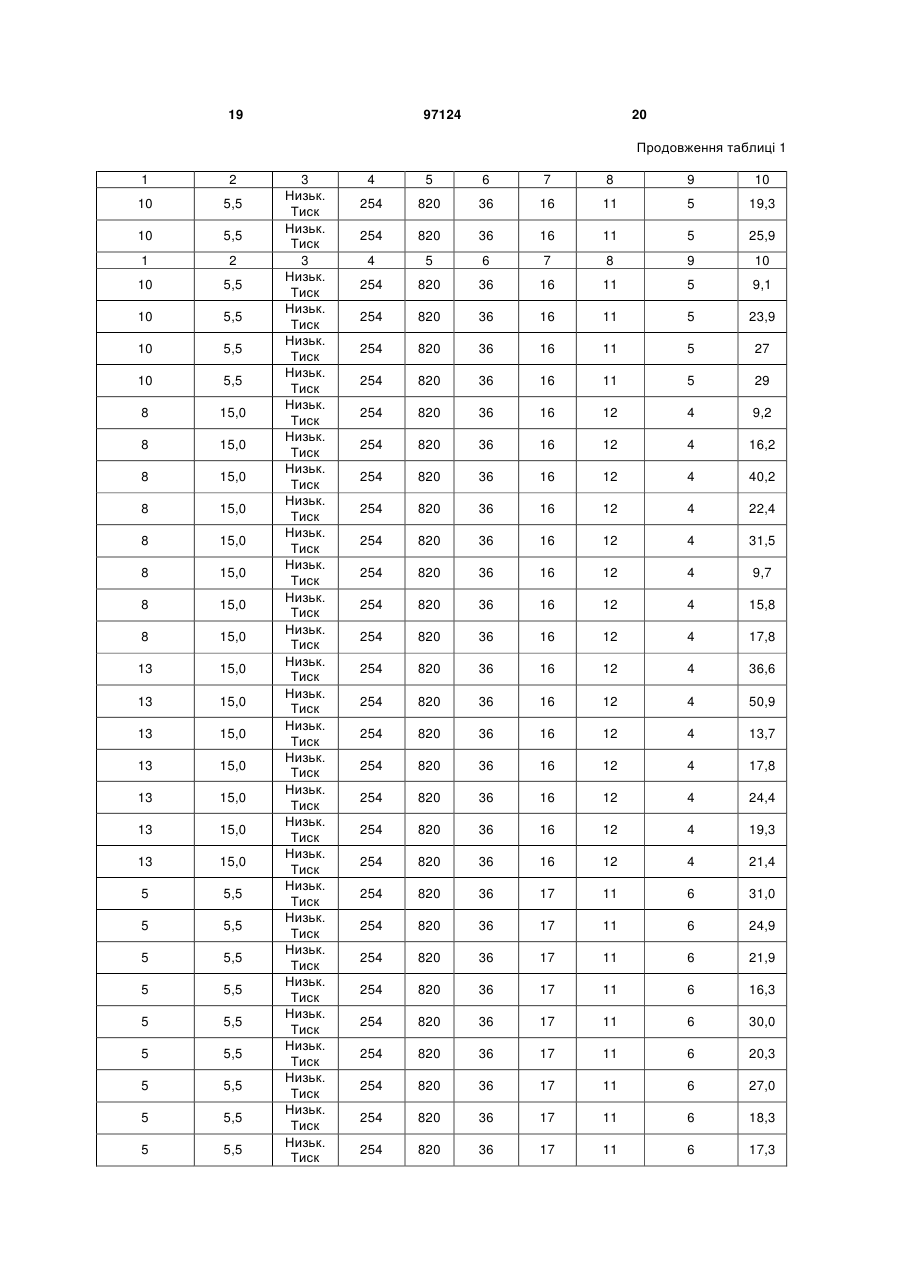

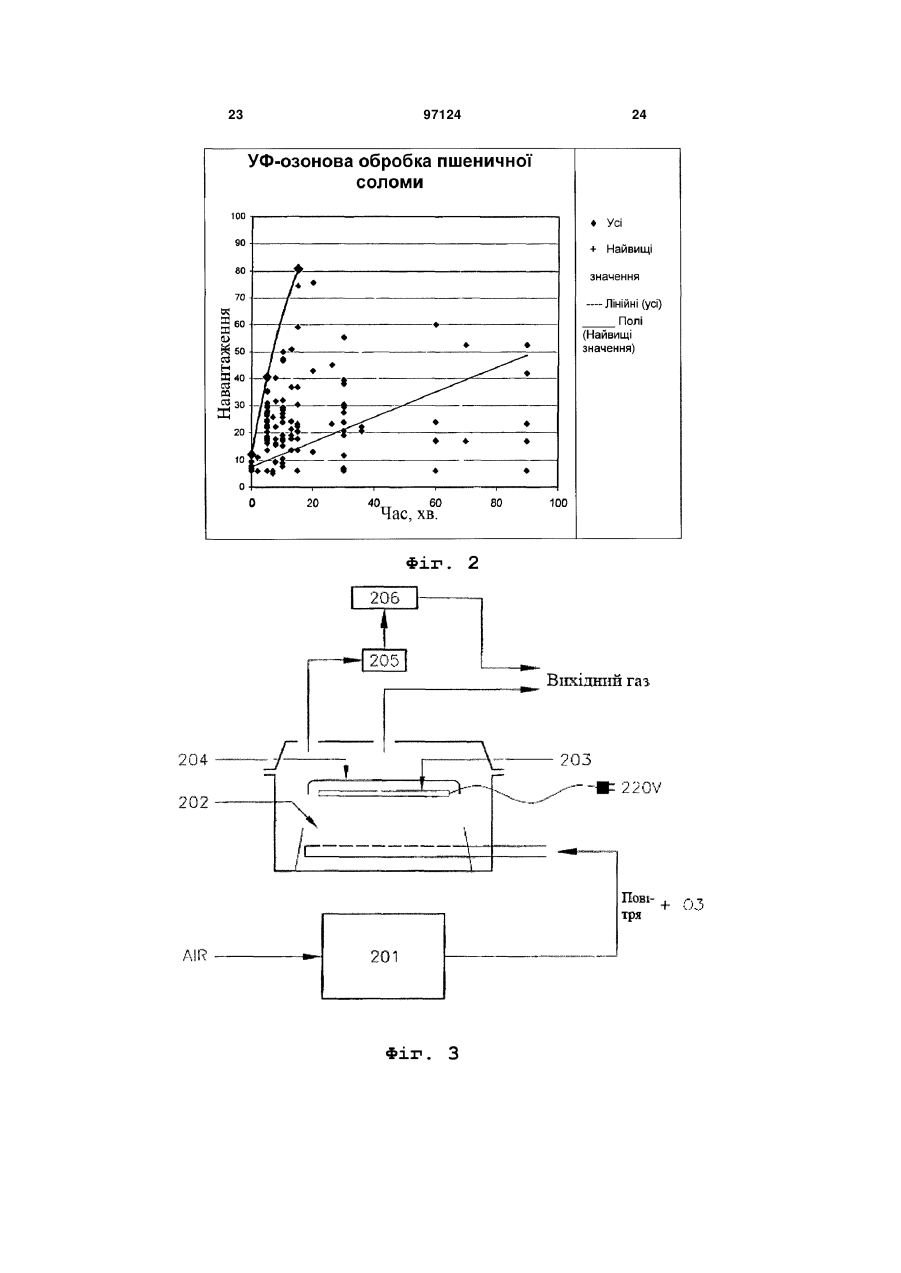

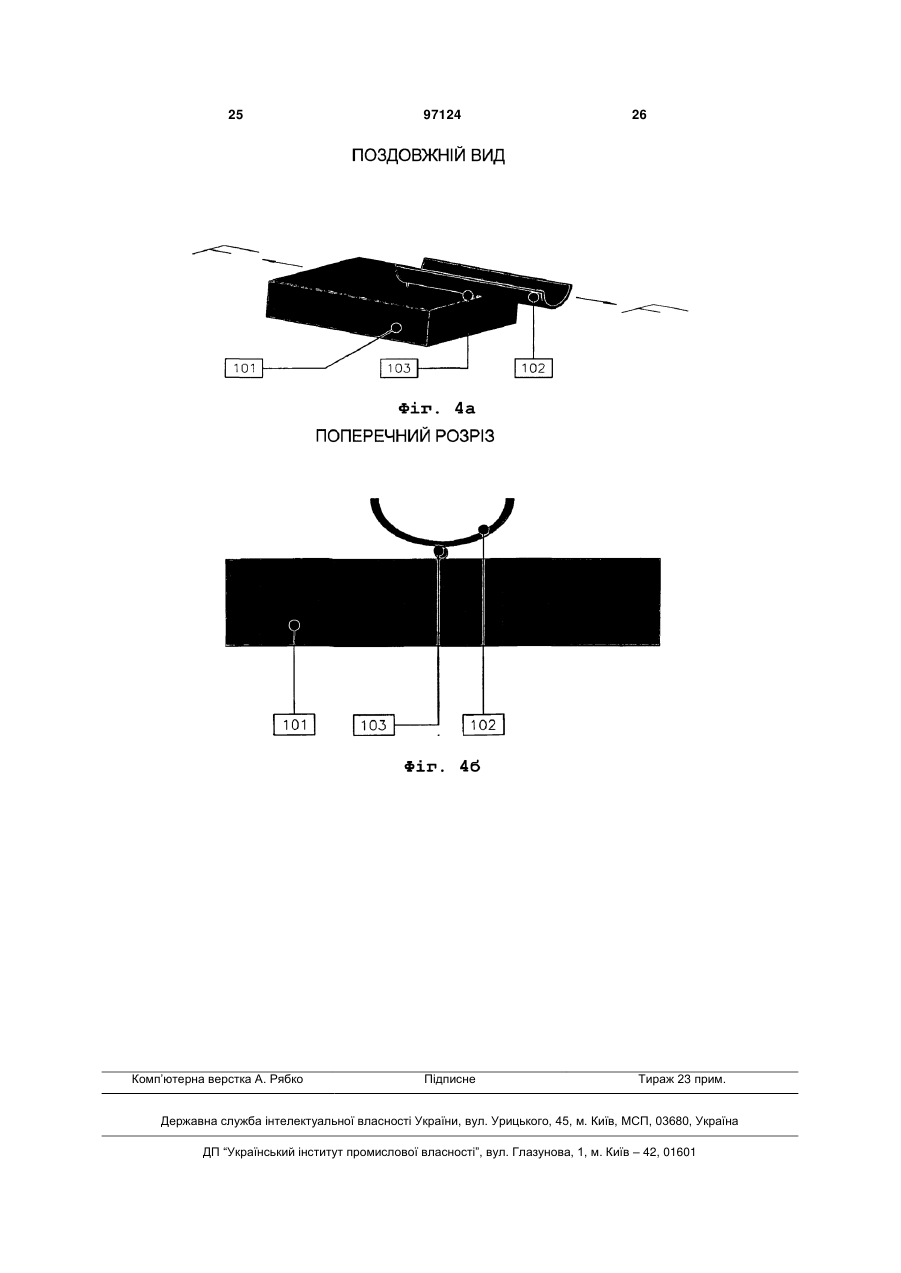

1. Спосіб виготовлення панелі з волокноподібного матеріалу, що містить лігноцелюлозу, який складається з таких операцій: а) обробка волокноподібного матеріалу, що містить лігноцелюлозу, комбінованим застосуванням УФ випромінювання та озону, на місці виготовлення або поза ним; б) змішування отриманого продукту з клеючою композицією; в) нанесення отриманої суміші на основу пресу та г) пресування та принаймні часткове отвердіння композиції, отриманої у операції в), з виготовленням панелі. 2. Спосіб за п. 1, у якому клеюча композиція - це смола на водній основі. 2 (19) 1 3 97124 4 16. Спосіб за будь-яким з пп. 1-15, у якому отвердіння композиції здійснюють при температурі від о о 350 К (76,85 С ) до 450 К (176,85 С). 17. Спосіб за будь-яким з пп. 1-16, у якому клеюча композиція містить альдегід та меламін. 18. Спосіб за п. 17, у якому альдегід є формальдегідом. Цей винахід стосується способу виготовлення панелі, зокрема панелі, що містить лігноцелюлозні волокна або пасма. Способи виготовлення панелей з волокноподібного матеріалу відомі, наприклад, з патенту W0 01/32375. У цьому способі зв'язування соломи злакових у панель здійснюється за допомогою карбамідоформальдегідної (UF) смоли або меламінокарбамідо-формальдегідної (MUF) смоли у поєднанні з кислотною обробкою смоли. Вважається, що така обробка змінює або видаляє восковий або ліпоїдний шар, який покриває солому злакових. Обробка полягає у нанесенні на смолу сильної або слабкої кислоти. Результатом цього є зниження рН соломи та її захисних функцій, що полегшує зв'язування соломи за допомогою UFабо MUF-смолу розігрітому плитковому пресі. Недоліком відомого способу є те, що обробка соломи кислотою є досить трудомісткою та дорогою, та, крім того, властивості отриманої панелі є все-таки незадовільними. У цій області техніки відомо, що коли етап кислотної обробки пропускається, солому можна ефективно використати у панелі тільки у поєднанні з ізоцианатною смолою. Застосування таких ізоцианатних смол для зв'язування соломи є вартісним, та необхідно вживати спеціальних заходів, щоб запобігти прилипанню панелей до преса. Намагалися використовувати більш економічні смоли для зв'язування волокноподібного матеріалу, що містить лігноцелюлозу, такого як солома, щоб отримати панель (плиту). З цією метою пробували використовувати смоли на водній основі, але у результаті отримали панелі дуже низької якості з низькою механічною міцністю. Однією з цілей цього винаходу є зменшення або навіть усунення названих недоліків. Цієї мети досягнуто за допомогою того, що спосіб містить етап обробки волокноподібного матеріалу, що містить лігноцелюлозу, з комбінованим застосуванням УФ опромінювання та озону. Винахід можна охарактеризувати наступним чином. Винахід стосується способу виготовлення панелі, що містить волокноподібний матеріал, до складу якого входить лігноцелюлоза, який складається з двох етапів: а) обробка волокноподібного матеріалу, що містить лігноцелюлозу, з комбінованим застосуванням УФ випромінювання та озону, на місці виготовлення, або поза ним; б) змішування отриманого продукту з клеючою композицією; в) розташування отриманої суміші на основу пресу, та г) пресування та принаймні часткове отвердіння суміші, отриманої на етапі в), для утворення панелі. Винахід також стосується способу за п. 1 формули винаходу, у якому клеюча суміш є смолою на водній основі. Винахід також стосується способу за п. 2 формули винаходу, у якому смола на водній основі вибирається з групи, що складається з соєвих бобів, альдегіду, та принаймні одного компонента, вибраного з групи, що складається з карбаміду, фенолу та меламіну, або їх сумішей. Винахід також стосується способу за п. 3 формули винаходу, у якому альдегід є формальдегідом. Винахід також стосується способу за п. 1 формули винаходу, у якому клеюча композиція є смолою на неводній основі. Винахід також стосується способу за п. 5 формули винаходу, у якому смола на неводній основі вибирається з групи, що складається з соєвих бобів, полівінілацетату, епоксиполіестеру та акрилів. Винахід також стосується способу за пп. 1-6 формули винаходу, у якому температура отвердіння становить від 275 до 525 К. Винахід також стосується способу за будьяким з пп. 1-7 формули винаходу, у якому УФ випромінювання має довжину хвилі від 1 до 385 нм, бажано до 310 нм, ще краще 254 нм. Винахід також стосується способу за будьяким з пп. 1-8 формули винаходу, у яких УФ випромінювання має інтенсивність від 0,1 до 725 2 2 мВт/см , бажано від 1 до 60 мВт/см , ще краще від 2 10 до 50 мВт/см . Винахід також стосується способу за будьяким з пп. 1-9 формули винаходу, у яких матеріал, що містить лігноцелюлозу, є недеревним матеріалом сільськогосподарського походження. Винахід також стосується способу за будьяким з пп. 1-10 формули винаходу, у яких матеріал, що містить лігноцелюлозу, має вміст води до повного насичення. Винахід також стосується способу за будьяким з пунктів 1-11 формули винаходу, у яких матеріал, що містить лігноцелюлозу, є натуральною соломою. Винахід також стосується способу за будьяким з пп. 1-12 формули винаходу, у яких клеюча композиція наявна у кількості від 1 до 30 масових %. Винахід також стосується способу за будьяким з пп. 1-13 формули винаходу, у яких клеюча композиція стверджується до принаймні 75 %. Винахід також стосується способу за будьяким з пп. 1-14 формули винаходу, у яких матеріал, що містить лігноцелюлозу, має форму волокон, зорієнтованих до етапу г). Винахід також стосується способу за будьяким з пп. 1-15 формули винаходу, у яких отвердіння суміші відбувається при температурі від 350 до 450 К. 5 Винахід також стосується способу за будьяким з пп. 1-16 формули винаходу, у яких клеюча суміш містить альдегід та меламін. Винахід також стосується способу за будьяким з пп. 1-17 формули винаходу, у яких альдегід є формальдегідом. Винахід також стосується панелі, що виготовляється за допомогою способу відповідно до будьякого з пп. 1-18 формули винаходу. Винахід також стосується панелі за п. 19 формули винаходу, що має механічні властивості відповідно до Канадського Стандарту CSA 0437.0-93 Група 1 (R-1). Винахід також стосується орієнтованостружкової плити (OSB), деревоволокнистої плити середньої щільності (MDF), деревоволокнистої плити високої щільності (HDF), ізоляційної плити або деревностружкової плити (ДСП), які отримують за допомогою способу відповідно до будьякого з пп. 1-13. Винахід також стосується пристрою, придатного для виконання способу за пп. 1-13 формули винаходу. Одна з цілей винаходу досягається тим, що спосіб, передбачений для виготовлення панелі, містить етап обробки волокнодібного матеріалу, до складу якого входить лігноцелюлоза, комбінованим застосуванням УФ випромінювання та озону. Терміни "пасмо", "волокно" або "волокноподібний матеріал" тут вживаються як взаємозамінні для позначення матеріалу, що має форму волокна, тобто більшу довжину, ніж ширину. Бажано, щоб довжина була у 2, 3, 4, 8, 20, 50, 100 або навіть більше разів більша за ширину. Оптимальну довжину волокна для даного поєднання волокноподібного матеріалу та смоли досвідчений спеціаліст може легко визначити експериментальним шляхом. Термін "лігноцелюлоза" тут вживається для позначення будь-якого з декількох близькоспоріднених матеріалів, що становлять невід'ємну частину дерев'янистих стінок клітин рослин та складаються з целюлози, тісно пов'язаної з лігніном. Конкретніше, термін стосується комбінації лігніну, геміцелюлози та целюлози, що утворює структурну будову стінок рослинних клітин. Отже, "лігноцелюлоза" - це термін, що вживається для посилання на головну частину рослинного матеріалу. Вона складається переважно з лігніну, целюлози, геміцелюлози та екстрактів. Деревна біомаса складається з близько 45-50 % целюлози, 20-25 % геміцелюлози та 20-25 % лігніну. Фраза "волокноподібний матеріал, що містить лігноцелюлозу", охоплює суміш волокон, що містить від 10 до 100 масових % недеревного волокна сільськогосподарського походження. Термін "недеревне волокно сільськогосподарського походження" для цілей цього патенту означає волокна рослин, вирощених у сільському господарстві, або їх зібраних продуктів/залишків, причому ці рослини досягають стадії росту, придатної для збирання, протягом двох років або раніше. Такі рослини самі по собі широко відомі; до прикладів таких рослин або їх зібраних продуктів належать трава, солома, 97124 6 очерет, цукровий очерет, жом цукрового очерету, льон, конопля, кенаф, бамбук, бавовна, корок, кора, сизаль, сорго, але не обмежуються ними. Як відомо, волокна - це звичайно не вся вихідна рослина, а її частина, звичайно найбільш волокниста частина, відома також як шкірка. Як також відомо у цій галузі, волокна можуть бути отримані після проведення з рослинами певних технологічних операцій; таких як різання, відокремлення, та сушіння, але не тільки вони. Окремий варіант здійснення винаходу стосується способу виготовлення панелі, що містить волокноподібний матеріал, до складу якого входить лігноцелюлоза, який складається з таких етапів: а) обробка волокнодібного матеріалу, у складі якого є лігноцелюлоза, з комбінованим застосуванням УФ випромінювання та озону, б) змішування отриманого продукту з клеючою композицією, в) нанесення отриманої суміші на основу пресу, та г) пресування та щонайменше часткове отвердіння складу, отриманого у етапі в) для виготовлення панелі. Цей спосіб може бути застосований з широким асортиментом смол, зокрема, водорозчинних або на водній основі, але також із використанням не водорозчинних смол, або смол на неводній основі. Особливо придатною клеючою композицією є водорозчинна смола, або смола на водній основі. Прикладами таких смол є соєві боби, а також склад, що містить альдегід, та принаймні один компонент, вибраний з групи, що складається з карбаміду, фенолу та меламіну, або їх сумішей. Особливо придатним альдегідом може бути формальдегід. Досвідчений спеціаліст є обізнаним з різними способами отвердження конкретного виду смоли. Клеюча композиція може також бути складом на неводній основі. Прикладами таких складів є соєві боби, полівініацетат, епоксиполіестер та акрил. Пропонований спосіб має ту перевагу, що використовуються недеревні сільськогосподарські волокна, такі як солома. Ці види волокон відновлюються швидше, ніж дерево - напр., кожні два роки, щорічно або навіть частіше. У той же час можна виготовити панель з добрими механічними властивостями та придатну для більшості, якщо не для всіх застосувань, де зараз використовуються деревинні плити. У контексті цього винаходу, термін "панель" розуміють як такий, що означає лист, що утворює чіткий (звичайно плоский) сегмент або компонент матеріалу. Деревинні плити, такі як ДВП, МДФ, ДСП, або орієнтовно-стружкова плита (OSB), добре відомі у цій галузі. У кращому варіанті здійснення винаходу вищеописаний спосіб стосується виготовлення панелі, де панеллю є OSB. Запропонований спосіб може використовуватися для виготовлення вищеописаної панелі, де волокноподібний матеріал, що містить лігноцелюлозу, складається з суміші різних волокон. Це може означати, що волокноподібний матеріал, що 7 містить лігноцелюлозу, є неоднорідним стосовно джерела, довжини, міцності, кольору, жорсткості або відповідних параметрів. Зокрема, його можна отримати з різних джерел, серед яких перевага надається соломі. Отже, можливо, щоб використовувалися волокна від декількох - напр., 2, 3, 4 або навіть більшої кількості видів культури. Краще, якщо волокна декількох видів походження однорідно перемішуються. Термін "солома" вживається тут для позначення рослинної речовини, що залишається після видалення насіння. Конкретніше, термін відноситься до сухих зрізаних стебел зернових, таких як пшениця, овес, жито, рис, ячмінь та ін. Вони можуть мати форму висушених порожніх стебел трав'янистих рослин з видаленим насінням, які зазвичай залишаються після збирання врожаю рослинної сировини. Бажано, щоб волокна, придатні для виготовлення орієнтовано-волокнистої плити (OSB) або деревинно-стружкової плити (РВ) за допомогою пропонованого способу, мають довжину не менше 5 мм, це середня довжина волокон, виміряна на зразку близько 500 грам. Якщо волокна мають довжину не менше 5 мм, це позитивно впливає на механічні властивості отриманої панелі. Ще краще, якщо середня довжина волокон не менше 10, 15, 20, 25, 30, 40 або 50 мм. Верхнє значення середньої довжини волокон перш за все пов'язане з практичними та обумовленими походженням обмеженнями; отже, це верхнє значення може бути, наприклад, до 2000 мм, або бажано до 1500, 1000, 750, 500, 400, 300, або 250 мм. У пропонованому способі для виготовлення MDF можуть бути використані набагато менші шматочки соломи. Фактично, цей тип плити може бути виготовлений з використанням часток пилової розмірності. Досвідченому спеціалісту відомі оптимальні розміри соломи для конкретних видів панелі. Товщина волокон, зокрема недеревних волокон сільськогосподарського походження, перш за все пов'язана з товщиною самої культури. Іноді краще використовувати розщеплені стебла, такі як солома, тоді середня товщина буде значною часткою вихідної товщини, напр., однією п'ятою, або навіть четвертиною, третиною, або половиною та більше. Крім цього, з точки зору бажаних властивостей кінцевої панелі краще, щоб волокна мали середню товщину не менше 0,1 мм, ще краще - не менше 0,2, 0,3, 0,4 або навіть 0,5 мм або більше. Оскільки метою даного винаходу є розширення використання швидко відновлюваних ресурсів, волокна у суміші волокон, яка використовується у винаході, мають містити не менше 10 масових % недеревних волокон сільськогосподарського походження. Краще, якщо суміш містить неменше 20, 30, 40, 50, 60, 70, 80, або навіть 90 масових % чи більше таких недеревних волокон сільськогосподарського походження. Можливо навіть, щоб практично всі волокна у суміші волокон були недеревного сільськогосподарського походження. У пропонованому способі суміш волокон може бути піддана дії УФ випромінювання у присутності озону. Виявилося, що результатом такої обробки є 97124 8 покращення властивостей панелі, таке як вища міцність та краще внутрішнє зчеплення у порівнянні з соломою, що не зазнала обробки УФ/озоном, зв'язаної із смолами на водній основі. Отже, обробка ефективна для отвердіння подібного матеріалу, який можна ефективно склеювати за допомогою смоли на водній основі. Було встановлено, що поєднання УФ та озону ефективне при застосуванні меншої дози УФ або озону. Також виявлено, що важливо здійснювати УФ опромінювання у присутності озону, оскільки у результаті обробки тільки УФ або тільки озоном отримані панелі недостатньо міцні. Для застосування винаходу у промислових умовах, волокна можна помістити на конвеєрну стрічку так, щоб не менше 5, 10, 20 або 30 масових %, краще не менше 40, 50, 60, або навіть 70 або 80 масових % волокон принаймні частково попадали під пряму дію УФ випромінювання. Було встановлено, що волокноподібний матеріал не потребує прямого "удару" УФ випромінювання; достатньо, коли волокноподібний матеріал контактує з продуктами реакції озону під дією УФ випромінювання. Без бажання бути обмеженими теорією, вважаємо, що УФ опромінення озону приводить до утворення оксил-радикалів (озонолізу). Оксилрадикали відомі у цій галузі техніки. Вважається, що контакт волокноподібних матеріалів з оксилрадикалами сприяють кращому зчепленню волокноподібних матеріалів із смолами на водній основі. Також вважається, що у винаході можуть застосовуватися альтернативні способи, у результаті яких утворюються оксил-радикали. У цьому випадку винахід стосується способу виготовлення панелі, що містить волокноподібний матеріал із вмістом лігноцелюлози, який складається з двох операцій: а) обробка волокноподібного матеріалу із вмістом лігноцелюлози оксид-радикалами; б) змішування отриманого продукту з клейкою композицією; в) нанесення отриманої суміші на основу пресу, та г) пресування та щонайменше часткове отвердіння складу, отриманого у етапі в) для виготовлення панелі. УФ випромінювання тут визначається як випромінювання з довжиною хвилі від 1 до 380 нм. Довжина хвилі УФ випромінювання не є критичною; вважається, що фактично можна використовувати будь-яку довжину хвилі, яка здатна викликати озоноліз. Найкращі результати будуть отримані з джерелом УФ випромінювання, що випромінює на довжині хвилі до 310 нм. У прикладах, наведених нижче, використовувалася довжина хвилі 254 нм, що дало дуже добрі результати. Кількість УФ випромінювання, необхідна для використання переваг, пропонованих винаходом, буде різною в залежності від істотних параметрів, таких як тип отвердіння подібного матеріалу. Верхню та нижню межі можна легко визначити методом проб та помилок, використовуючи спосіб для визначення міцності на зсув між соломою та опорним матеріалом, таким як дерево, використовуючи 9 смолу на водній основі у випробуванні міцності зчеплення, як описано у прикладі 2. Відомі різні види джерел УФ випромінювання, серед них звичайні УФ лампи або світлодіоди. Як зазначалося вище, у постановці експерименту у прикладах, наведених тут, озон має бути присутнім, коли на волокна діє УФ випромінювання. Бажано, щоб концентрація на волокнах та навколо них у момент дії на них УФ випромінювання була від 0,1 до 30 об'ємних %. Як варіант, УФ опромінення озону може відбуватися у іншому місці, а волокноподібний матеріал потім контактує з продуктами реакції озону з УФ випромінюванням. Тут це називається обробкою на місці виготовлення та поза його межами. Бажано, щоб після обробки УФ у присутності озону волокна з'єднали з клеючою композицією. Це можна зробити відразу або через деякий час. Жодних вимірюваних ефектів не спостерігалося, коли солома після опромінення та обробки озоном зберігалася протягом декількох днів або навіть тижнів. Клеючі композиції на водній основі, як такі, відомі. У винаході краще використовувати клеючу композицію, що містить смоляну композицію, при цьому смоляна композиція містить альдегід, наприклад, формальдегід, та принаймні один компонент, вибраний з групи, яка складається з карбаміду, соєвих бобів, фенолу та меламіну, або їх сумішей. Як варіант, у пропонованому способі може використовуватися смола на неводній основі. Такі смоли можуть бути вибрані з групи, що складається з натуральних зв'язувальних речовин, таких як соєві боби, полівнілацетати, епоксиефіри та акрили. У контексті винаходу згадування альдегідів, карбаміду, фенолу та меламіну стосується складів як таких або у формах, що приймають участь у реакції у смолах або у клеючих композиціях. Будьякі молярні концентрації даються для накопичених кількостей, тобто склад, що не прореагував плюс той, що прореагував. У якості смоляної композиції бажано вибирати формальдегід. Термін "формальдегід" охоплює не тільки формальдегід, але і тісно пов'язані склади, які можуть реагувати як формальдегід, так як параформальдегід та тріоксан. Формальдегід може бути частково або повністю замінений іншим альдегідом, таким як метилгіоксилат метанол геміацеталь або інший алканол геміацеталь, наведений на стор. 3 патенту WO 03/101973. У смоляній композиції альдегід принаймні частково прореагував з щонайменше одним з групи, що складається з карбаміду, ароматичної гідроксильної сполуки та меламіну. Молярні співвідношення між цими складами можуть відрізнятися у широких рамках. Для того, щоб обговорити ці межі, традиційно кількості аміносполук карбаміду та меламіну можна перерахувати у еквіваленти -(NH2)2, оскільки це дає можливість здійснити розрахунок, у якому кількості карбаміду та меламіну поєднуються у одне число. Бажано, щоб молярне співвідношення між альдегідом та сумою -(NН2b) та ароматичною гідроксильною сполукою лежало у 97124 10 проміжку від 1:0,2 до 1:2; ще краще, щоб таке співвідношення знаходилося у проміжку від 1:0,3 до 1:1,8, або від 1:0,4 до 1:1,7, або від 1:0,5 до 1:1,6, або навіть від 1:0,6 до 1:1,5. Дивлячись на співвідношення між карбамідом, меламіном та ароматичною гідроксильною сполукою, відзначали, що ці співвідношення можуть в принципі бути різними у всіх крайніх випадках, у результаті у таких крайніх випадках отримують меламін-альдегідну смолу (вміст карбаміду та ароматичної гідроксильної сполуки практично нульовий), карбамід-альдегідну смолу (вміст меламіну та ароматичної гідроксильної сполуки практично нульовий), та ароматичногідроксильно-альдегідної смоли (вміст меламіну та карбаміду практично нульовий). Дія комбінованої озоно/УФ обробки вимірювалася у експериментальній установці. Як про це детально говориться у прикладі 1, солому обробляли УФ та озоном протягом від 2 до 90 хвилин з перемінною дозою УФ світла та при різних концентраціях озону. Інтенсивність УФ випромінювання 2 становила від 30 до 36 мВт/см . Солому, оброблену у такий спосіб, проаналізували на здатність утворювати міцніші панелі. Отже, була розроблена модель системи згідно детальному опису у прикладі 2. У ній вимірюється міцність на зсув соломи, приклеєної до дерев'яної смужки за допомогою смоли на водній основі. Результати (Таблиця 1) показують, що є значна залежність між витратою озону у способі та силою зсуву, яку може витримувати цей шматок соломи до розриву полімерного з'єднання. Як показано на Фіг.1, міцність на зсув, отримана для необробленої соломи, була на рівні 10 N. Соломини, оброблені у спосіб, у результаті якого середнє споживання озону становить близько 2 3 г/м , показали максимальне навантаження 30 N. Можливо було обробляти солому таким чином, щоб вона могла витримувати сили до 80 N. Також, середнє навантаження виросло із споживанням озону у експериментальній установці (Фіг.1). Слід відзначити, що не всі точки на графіку на Фіг.1 відображують дійсну міцність полімерного з'єднання. Деякі соломини зламалися навіть до того, як зруйнувалося клейове з'єднання. Ці вимірювання тлумачили як такі, що представляють мінімальну міцність зв'язку. Там, де зв'язок розірвався, це було розтлумачено як його максимальна міцність. Дивовижно, у 11 з 12 (92 %) контрольних експериментів, наведених у таблиці 1, полімерне з'єднання розірвалося раніше, ніж соломина, що свідчить про те, що полімерне з'єднання було набагато слабшим, ніж сама солома. На відміну від цього, із 112 соломин, вказані у таблиці 1, які були оброблені УФ та озоном, тільки 13 (12 %) продемонстрували розрив полімерного з'єднання, тоді як у всіх інших випадках солома ламалася до руйнування полімерного з'єднання. Це означає, що міцність полімерного з'єднання у цьому випадку перевищила міцність соломи, та отже, у результаті була отримана солома, придатна для використання у панелях. Міцність такої удосконаленої панелі тоді б визначалася тільки міцністю конкретного виду соломи, використовуваної для її виготовлення, а не смоли. 11 Також з результатів, показаних у таблиці 1, очевидно, що ефект майже миттєвий. Фіг.2 показує отриманий ефект в залежності від тривалості обробки. Максимального ефекту 80 N було досягнуто через 15 хвилин обробки, тоді як хороші результати понад 40 N можна було досягти всього через 2 хвилини обробки. Температури у цих експериментах коливалися від 20 °C до 80 °C з декількома перевищеннями у вигляді винятку. Не можна було встановити будьякого впливу температури, який би був статистично важливим, однак деякі експерименти показали, що більш ефективної обробки було досягнуто при підвищених температурах, наприклад, вище 40 °C, 60 °C або навіть вище 80 °C. Слід відзначити, що опромінення соломи безпосередньо джерелом УФ не є необхідним; навіть коли шар соломи у експериментальній установці був товщиною близько 6-7 сантиметрів, соломини знизу шару були такими ж хорошими, як і соломини зверху, що зазнавали безпосереднього впливу УФ джерела. Було зроблене припущення, що ефект спричинений дуже реактивними оксидрадикалами, утвореними УФ опромінюванням озону, а не безпосереднім впливом УФ випромінювання на солому. Це також пояснило б, чому ефект не спостерігається у необробленій соломі, що була на полі за погодних умов з дещо підвищеною концентрацією озону, як іноді буває після грози, опроміненій УФ від природного сонця. Коли солому після впливу будь-яких з експериментально застосовуваних умов використовували для виготовлення панелей, спостерігалося, що будь-яка з експериментально застосовуваних умов була достатня для того, щоб отримати панелі кращої якості. Це підтверджує правильність експериментальної моделі, а також промислового застосування цього винаходу. Зрозуміло, що умови застосування способу, запропонованого винаходом, можуть бути різними у різних проміжках. Зараз кваліфікований спеціаліст може визначити точні параметри, при яких можна виготовляти покращені панелі з соломи. Передбачається, що придатний спосіб для отримання соломи, обробленої УФ/озоном, використовує конвеєрну лінію, яка проходить через камеру, що містить озон, де вона опромінюється УФ. Як варіант, УФ опромінення озону може відбуватися у окремому відсіку та продукти реакції способу озонолізу можуть подаватися у камеру, де з відповідною швидкістю проходить солома. Устаткування, описане у прикладі 2, може забезпечити корисний спосіб швидкого визначення того, чи є конкретна комбінація властивостей ефективною при досягненні намічуваного результату. Також буде зрозуміло, що спосіб, пропонований винаходом, може бути корисним для виробництва панелей, яке вимагає великої механічної міцності. До таких панелей можуть належати орієнтовано-стружкова плита, деревоволокниста плита середньої щільності, деревоволокниста плита високої щільності, ізоляційна плита або деревностружкова плита. Спеціалістам відомі межі цих типів плит. 97124 12 За допомогою способу, описаного вище, можна отримати солому, яку можна використати у виготовленні панелей, механічні властивості яких відповідають Канадському Стандарту CSA 0437.093 Група 1 (R-1). Фіг.1: Залежність між споживанням озону та міцністю на зсув, позначеною як навантаження, у Ньютонах; Фіг.2: Залежність між тривалістю обробки та міцністю на зсув, позначеною як навантаження, у Ньютонах; Фіг.3: Схематичне зображення експериментальної установки, що використовується для комбінованої обробки УФ/озоном. Умовні позначення: 201: генератор озону, 202: решітка, 203: УФ лампи, 204: рефлектори, 205: експериментальний насос, 206 озонометр; Фіг.4. Схематичне зображення експериментальної установки для визначення міцності на зсув полімерного зв'язку. Фіг.4а - поздовжній вид, Фіг.4b - поперечний розріз. 101: дерев'яна смужка, 102: солома, 103; полімерний зв'язок. Символ F позначає силу у напрямку стрілки. Приклад 1: експериментальна обробка УФ/озоном Решітку розташовують у закритому ящику на відстані приблизно 5 сантиметрів над дном ящика (Фіг.3). Експерименти були проведені у двох ящиках різних розмірів, розміри одного приблизно 50×30×40 см (ш×в×д), іншого 100×30×25 см (ш×в×д). Соломини розщеплені уздовж, в основному як описано у європейському патенті ЕР 0998379В1 на ім'я Alberta Research Council, окремі соломини мають приблизні розміри 0,5-25 см довжини та товщину, визначену природним джерелом, були розташовані на решітці. Джерело УФ випромінювання було рухомо розміщене над решіткою, так щоб його можна було використовувати на різних відстанях над решіткою. Отвір для впуску озону розташований під решіткою так, щоб озон міг вільно надходити та рівномірно розподілятися при проходженні через решітку, уздовж соломин, до отвору для випуску озону на верхній стороні ящика. Озон вироблявся за допомогою генератора озону, що випускається серійно. Потік озону вимірювався на вході та на виході для визначення рівня споживання озону у способі. Потік озону на вході регулювали відповідно до попередньо встановленого рівня (Таблиця 1) та вимірювали його на вході. Коли потік озону на вході досягав постійного рівня, вмикали УФ лампи та вимірювали споживання озону шляхом визначення різниці між концентрацією озону на вході та на виході. Особлива увага приділялася забезпеченню того, щоб озону було достатньо для реакції. Практично це здійснювалося забезпеченням того, щоб з вихідного отвору весь час виходив озон. Використовувалися різні типи УФ ламп; лампи низького та середнього тиску у таблиці 1 позначені як LP та MP. Приклад 2: вимірювання міцності на зсув Солому після обробки способом, описаний у прикладі 1, діставали з решітки та приклеювали на дерев'яну смужку. Особливо уважно слідкували за тим, щоб до дерев'яної смужки приклеювалась тільки зовнішня сторона соломини, оскільки відо 13 97124 мо, що внутрішня сторона утворює кращий зв'язок із смолою на водній основі, ніж зовнішня (Фіг.4). Цей ефект іноді пояснюють тим фактом, що зовнішня поверхня соломини містить восковий або ліпідний шар, тоді як внутрішня - ні. Смола на водній основі, використовувана для приклеювання соломи до дерев'яної смужки складалася з наявного на ринку меламіно-карбамідо-формальдегід (MUF-смола Hexion BR62WT)). Клей витримували протягом приблизно 1 хвилини при температурі 140 °C, а дерев'яну смужку з прикріпленою соломиною (конструктив) потім поміщали на пристрій, що вимірював міцність конструктиву на зсув. Максимальне навантаження визначали, прикладаючи зростаючу силу у поздовжньому напрямку конструктиву. Фіксували, чи соломина ламалася, чи руйнувався зв'язок (Таблиця 1). Приклад 3: виготовлення панелей Шматочки розщепленої соломи зернових довжиною від одного до 14 см протягом 30 хвилин піддавали дії УФ та озону, в основному так, як це описано у прикладі 1. Були використані чотири УФ лампи низького тиску з довжиною хвилі 254 нм та загальною потужністю 4000 ват. У результаті 2 отримана доза становила приблизно 7 мВт/см . Середня відстань від джерела УФ випромінювання до соломи була приблизно 25 см у межах 5-45 см. 3 Споживання озону склало приблизно 20 г/м . Ная 14 вну на ринку MUF-смола (Hexion BR62WT), що містить сульфат амонію як каталізатор розпилили на смолу за допомогою дрібнокрапельного розпилювача у кількості 8-10 сухих масових %. Вручну зробили шар покриття розміром 865×865 мм та спресували його при температурі 190 °C при регульованому тиску 1700 КПа протягом 160-200 секунд. Панелі пресували до необхідної товщини 11.1 мм. Після пресування краї панелей обрізали до розмірів 711×711×11,1 мм. Потрібна щільність 3 становила 640 кг/м ; різні плити, отримані у відповідності до вищеописаного способу, продемонст3 рували щільності від 628 до 678 г/м . Приклад 4: характеристики панелей OSB, виготовлених із соломи, обробленої УФ/озоном Дві окремі панелі, виготовлені відповідно до прикладу 3, перевірили на міцність відповідно до Канадського Стандарту CSA 0437/Група 1 (R-1). Панель, виготовлена відповідно до відомого раніше способу, була отримана у точній відповідності до способу, описаному у прикладі 3, без обробки УФ/озоном, та показана з метою порівняння. У цьому експерименті були виміряні модуль пружності (МОЕ) та модуль розриву (MOR) панелей згідно з винаходом, разом з міцністю внутрішнього зчеплення панелей. Результати наведені у Таблиці 2. Таблиця 1 Відстань Час обробки УФ/солома озоном/УФ [хв] [см] Тип УФ лампи Вхідна Довжина Доза Доза УФ концен. хвилі УФ 2 УФ [Вт] [мВт/см ] озону [нм] 3 [г/м ] 4 5 6 7 Вихідна концен. озону 3 [г/м ] 8 Споживання 3 озону [г/м ] Сила зсуву [N] 9 10 1 Регулювання 0 0 0 0 0 0 0 0 0 0 0 0 2 3 відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє відсутнє 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 8,1 9,2 12,2 6,1 7,1 7,1 9,6 7,1 7,6 6,6 6,6 6,1 Приклади 2 5 5 7 7 15 26 36 60 60 60 60 90 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 5,5 LP LP LP LP LP LP LP LP LP LP LP LP LP 254 254 254 254 254 254 254 254 254 254 254 254 254 120 120 120 120 120 120 120 120 120 120 120 120 120 Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. Не виявл. 7 6 6 7 7 7 7 9 9 9 9 9 9 6 4 4 5 5 4 2 3 3 3 3 3 3 2 2 2 2 2 2 5 7 7 7 7 7 7 11 6 30 5 6 18 23 21 60 17 6 17 23 15 97124 16 Продовження таблиці 1 1 2 2 5,5 5 5,5 7 5,5 15 5,5 26 5,5 36 5,5 60 5,5 70 5,5 70 5,5 90 5,5 90 5,5 90 5,5 90 5,5 5 20 5 20 5 20 5 20 5 20 5 20 5 20 10 20 10 20 10 20 10 20 15 20 15 20 15 20 15 20 15 20 15 20 3 Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск 4 5 6 7 8 9 10 254 120 Не виявл. 7 6 2 6 254 120 Не виявл. 6 4 2 22 254 120 Не виявл. 7 5 2 26 254 120 Не виявл. 7 4 2 6 254 120 Не виявл. 7 2 5 45 254 120 Не виявл. 9 3 7 22 254 120 Не виявл. 9 3 7 24 254 120 Не виявл. 9 3 7 17 254 120 Не виявл. 9 3 7 52 254 120 Не виявл. 9 3 7 6 254 120 Не виявл. 9 3 7 42 254 120 Не виявл. 9 3 7 17 254 120 Не виявл. 9 3 7 52 … 1000 30 20 9 11 14 … 1000 30 20 9 11 26 1000 30 20 9 23 1000 30 20 9 41 1000 30 20 9 35 1000 30 20 9 20 1000 30 20 9 36 1000 30 20 9 47 1000 30 20 9 30 1000 30 20 9 8 1000 30 20 9 50 1000 31 17 9 8 23 1000 31 17 9 8 59 1000 31 17 9 8 81 1000 31 17 9 8 81 1000 31 17 9 8 22 1000 31 17 9 8 37 17 97124 18 Продовження таблиці 1 1 2 15 20 1 2 15 20 20 20 20 20 20 20 15 5,5 15 5,5 15 5,5 15 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 30 5,5 5 5,5 5 5,5 5 5,5 5 5,5 10 5,5 3 Серед. Тиск 3 Серед. Тиск Серед. Тиск Серед. Тиск Серед. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск 4 5 6 7 8 9 10 1000 31 17 9 8 31 5 6 7 8 9 10 1000 31 17 9 8 74 1000 30 20 9 11 13 1000 30 20 9 11 76 1000 30 20 9 11 43 254 820 36 17 13 4 20,8 254 820 36 17 13 4 13,6 254 820 36 17 13 4 20,9 254 820 36 17 13 4 20,3 254 820 36 17 13 4 6,0 254 820 36 17 13 4 27,5 254 820 36 17 13 4 7,0 254 820 36 17 13 4 19,3 254 820 36 17 13 4 39,2 254 820 36 17 13 4 11,7 254 820 36 17 13 4 23,9 254 820 36 17 13 4 7,1 254 820 36 17 13 4 30,5 254 820 36 17 13 4 6,1 254 820 36 17 13 4 55,4 254 820 36 17 13 4 6,6 254 820 36 17 13 4 38,1 254 820 36 17 13 4 29,5 254 820 36 17 13 4 20,9 254 820 36 17 13 4 19,3 254 820 36 17 13 4 26,4 254 820 36 17 13 4 18,8 254 820 36 17 13 4 24,4 254 820 36 17 13 4 17,8 254 820 36 17 13 4 17,3 4 19 97124 20 Продовження таблиці 1 1 2 10 5,5 10 5,5 1 2 10 5,5 10 5,5 10 5,5 10 5,5 8 15,0 8 15,0 8 15,0 8 15,0 8 15,0 8 15,0 8 15,0 8 15,0 13 15,0 13 15,0 13 15,0 13 15,0 13 15,0 13 15,0 13 15,0 5 5,5 5 5,5 5 5,5 5 5,5 5 5,5 5 5,5 5 5,5 5 5,5 5 5,5 3 Низьк. Тиск Низьк. Тиск 3 Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск Низьк. Тиск 4 5 6 7 8 9 10 254 820 36 16 11 5 19,3 254 820 36 16 11 5 25,9 4 5 6 7 8 9 10 254 820 36 16 11 5 9,1 254 820 36 16 11 5 23,9 254 820 36 16 11 5 27 254 820 36 16 11 5 29 254 820 36 16 12 4 9,2 254 820 36 16 12 4 16,2 254 820 36 16 12 4 40,2 254 820 36 16 12 4 22,4 254 820 36 16 12 4 31,5 254 820 36 16 12 4 9,7 254 820 36 16 12 4 15,8 254 820 36 16 12 4 17,8 254 820 36 16 12 4 36,6 254 820 36 16 12 4 50,9 254 820 36 16 12 4 13,7 254 820 36 16 12 4 17,8 254 820 36 16 12 4 24,4 254 820 36 16 12 4 19,3 254 820 36 16 12 4 21,4 254 820 36 17 11 6 31,0 254 820 36 17 11 6 24,9 254 820 36 17 11 6 21,9 254 820 36 17 11 6 16,3 254 820 36 17 11 6 30,0 254 820 36 17 11 6 20,3 254 820 36 17 11 6 27,0 254 820 36 17 11 6 18,3 254 820 36 17 11 6 17,3 21 97124 22 Продовження таблиці 1 1 2 5 5,5 5 5,5 5 5,5 1 2 10 5,5 10 5,5 10 5,5 10 5,5 10 5,5 10 5,5 3 Низьк. Тиск Низьк. Тиск Низьк. Тиск 3 Низьк. тиск Низьк. тиск Низьк. тиск Низьк. тиск Низьк. тиск Низьк. тиск 4 5 6 7 8 9 10 254 820 36 17 11 6 29,5 254 820 36 17 11 6 28,0 254 820 36 17 11 6 27,5 4 5 6 7 8 9 10 254 820 36 17 10 7 32,0 254 820 36 17 10 7 10,7 254 820 36 17 10 7 47,3 254 820 36 17 10 7 15,3 254 820 36 17 10 7 17,8 254 820 36 17 10 7 28,5 Таблиця 2 Статичне з'єднання модуль пружності [МПа] Необхідне мінім, значення Без обробки УФ/озоном Панель 1, обробка УФ/озоном Панель 1, обробка УФ/озоном 3100

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of panel

Автори англійськоюStijnen, Hubertus, Marie, Christine, Housmans, Johannes, Gerardus, Hubertus, Maria, Meijers, Guido, Jozefina, Wilhelmus

Назва патенту російськоюСпособ изготовления панели

Автори російськоюСтейнен Хубертус Мари Христине, Хоусманс Йоханес Герердус Хубертус Мари, Майерс Гвидо Жозефина Вильгельмус

МПК / Мітки

МПК: B27N 3/04, E04C 2/16, B27N 3/18, B27N 1/00, C08L 97/00, B27K 9/00

Мітки: спосіб, панелі, виготовлення

Код посилання

<a href="https://ua.patents.su/13-97124-sposib-vigotovlennya-paneli.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення панелі</a>

Попередній патент: Застосування індазолметоксиалканової кислоти для зниження рівнів тригліцериду, холестерину та глюкози

Наступний патент: Композиція тривалого вивільнення і спосіб її одержання

Випадковий патент: Спосіб отримання ароматичних сполук