Пальник з внутрішнім згорянням

Формула / Реферат

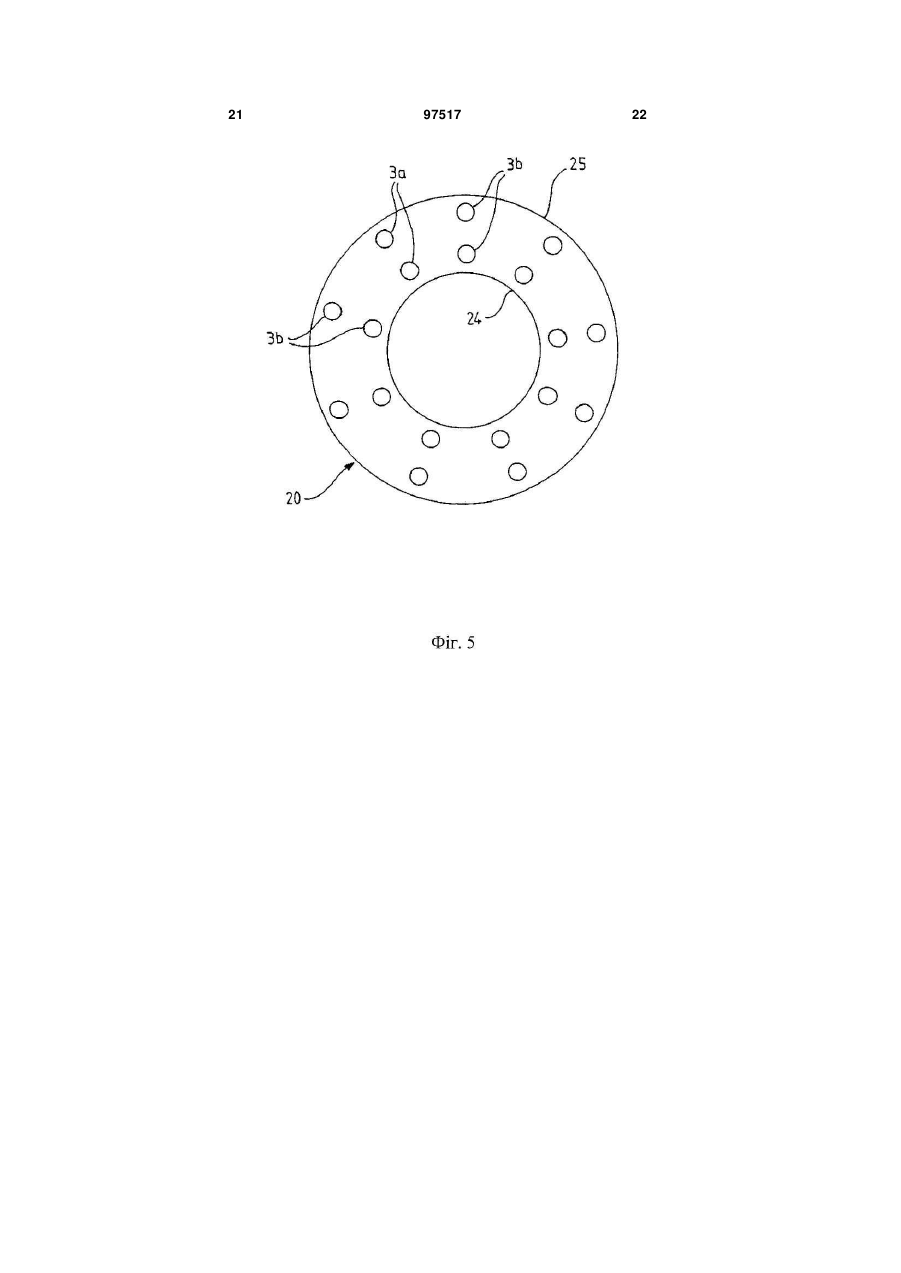

1. Пальник (1) з внутрішнім згорянням, що має в своєму складі камеру (2) згоряння, яка живиться паливом і окислювачем палива, причому ця камера згоряння містить оболонку (20), забезпечену першим закритим кінцем (21) і другим відкритим вихлопним кінцем (22), протилежним згаданому першому кінцю, через який видаляються газоподібні продукти згоряння, причому оболонка (20) має щонайменше дві протилежні стінки (24, 25), які зв'язують між собою два згаданих кінці (21, 22), який відрізняється тим, що цей пальник містить в камері (2) згоряння і на рівні його першого закритого кінця (21) щонайменше два пристрої (3а, 3b) горіння, які живляться паливом і окислювачем палива, які відрізняються один від одного конфігурацією таким чином, щоб створювати відповідно два різних типи полум'я, причому цей пальник забезпечений системою охолоджування його стінок (24, 25) за допомогою введення охолоджуючого газу, що рухається вздовж згаданих стінок.

2. Пальник за п. 1, який відрізняється тим, що згадана система охолоджування пристосована для створення охолоджуючої газової завіси, яка ізолює внутрішні поверхні стінок (24, 25) від згаданого полум'я.

3. Пальник за п. 1 або 2, який відрізняється тим, що згадана система охолоджування містить множину отворів (26), що проходять крізь стінки (24, 25), через які поглинається повітря, а також дефлекторні пластини (28), розташовані всередині камери (2) згоряння, кожна з яких утворює, з одного боку, порожнину (29), яка розташовується навпроти декількох отворів (26) і яка призначена для прийому повітря, що надходить із згаданих отворів, а з іншого боку, направляючу щілину (29а), яка призначена для відведення повітря із згаданої порожнини у внутрішній простір камери (2) згоряння.

4. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що стінки (24, 25) камери згоряння мають на своїй зовнішній поверхні (24а, 25а), зовні від камери згоряння, множину уступів (27), які проходять вздовж найменшої протяжності її стінки і на рівні яких виконані крізні отвори (26).

5. Пальник за п. 4, який відрізняється тим, що між згаданими уступами (27) виконані майданчики (27а), які мають конфігурацію у вигляді ялинки і нахил яких орієнтований в напрямі вихлопного кінця (22) пальника.

6. Пальник за п. 3, який відрізняється тим, що орієнтація дефлекторних пластин (28) адаптована таким чином, щоб повітря, що виходить з направляючих щілин (29а), являло собою потік, орієнтований по суті паралельно внутрішнім поверхням (24b, 25b) стінок (24, 25) камери згоряння, розташованих навпроти зони горіння.

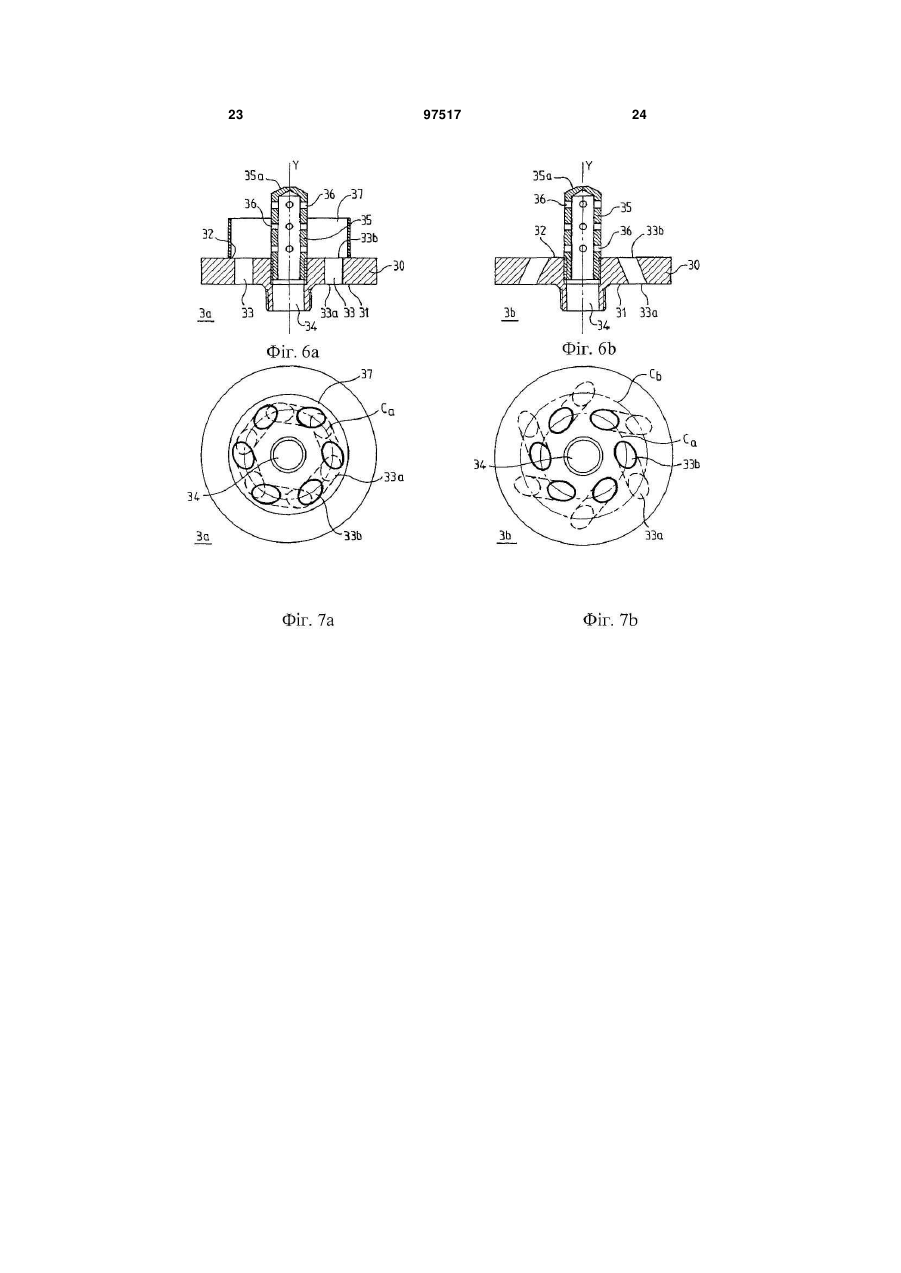

7. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що кожний пристрій горіння (3а, 3b) містить корпус (30), який має першу поверхню (31) і другу поверхню (32), протилежну відносно першої поверхні і навпроти зони горіння, причому по всій товщині корпусу (30) проходить, від однієї згаданої поверхні до іншої, множина каналів (33) живлення окислювачем палива і один канал (34) живлення паливом, що має вісь Y, перпендикулярну до поверхонь (31, 32) корпусу, причому канал (34) живлення паливом розташовується по центру відносно каналів (33) живлення окислювачем палива і має продовження (35), виступаюче відносно згаданої другої поверхні (32) корпусу і до каналів (33) живлення окислювачем палива, причому ця виступаюча частина забезпечена множиною отворів (36).

8. Пальник за п. 7, який відрізняється тим, що корпус (30) містить периферійний бар'єр (37), який виступає відносно другої поверхні (32) корпусу таким чином, щоб частково або повністю оточити вихідні отвори (33b) каналів живлення окислювачем палива.

9. Пальник за п. 7 або 8, який відрізняється тим, що для одного з пристроїв (3а) горіння згадані канали (33) нахилені відносно осі Y центрального каналу (34), і кожний канал (33) живлення окислювачем палива містить вхідний отвір (33а), розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір (33b), що відкривається на рівні другої поверхні (32) корпусу цього пристрою, причому вхідні отвори (33а) і вихідні отвори (33b) цих каналів виконані вздовж кіл ідентичного діаметра, розташованих навколо каналу (34) живлення окислювачем палива.

10. Пальник за п. 7, який відрізняється тим, що для одного з пристроїв (3b) горіння згадані канали (33) живлення окислювачем палива нахилені відносно осі (Y) центрального каналу (34) живлення паливом, і кожний канал (33) містить вхідний отвір (33а), розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір (33b), що відкривається на рівні другої поверхні (32) корпусу пристрою, причому вхідні отвори (33а) і вихідні отвори (33b) цих каналів виконані вздовж кіл різних діаметрів, розташованих навколо каналу (34) живлення окислювачем палива, причому коло, утворене вихідними отворами (33b), має менший діаметр.

11. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що пристрої (3а, 3b) горіння розташовуються по суті лінійним чином для оболонки (20) пальника, яка має по суті форму паралелепіпеда, або розташовуються окружним чином для оболонки (20) пальника, яка має кільцеву форму.

12. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що окислювач палива являє собою повітря під тиском, тоді як паливо являє собою горючий газ або суміш газів.

13. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що стінки (24, 25) переважним чином відстоять одна від одної на відстань, що не перевищує 5 см.

14. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що згадана оболонка (20) виготовлена з металу.

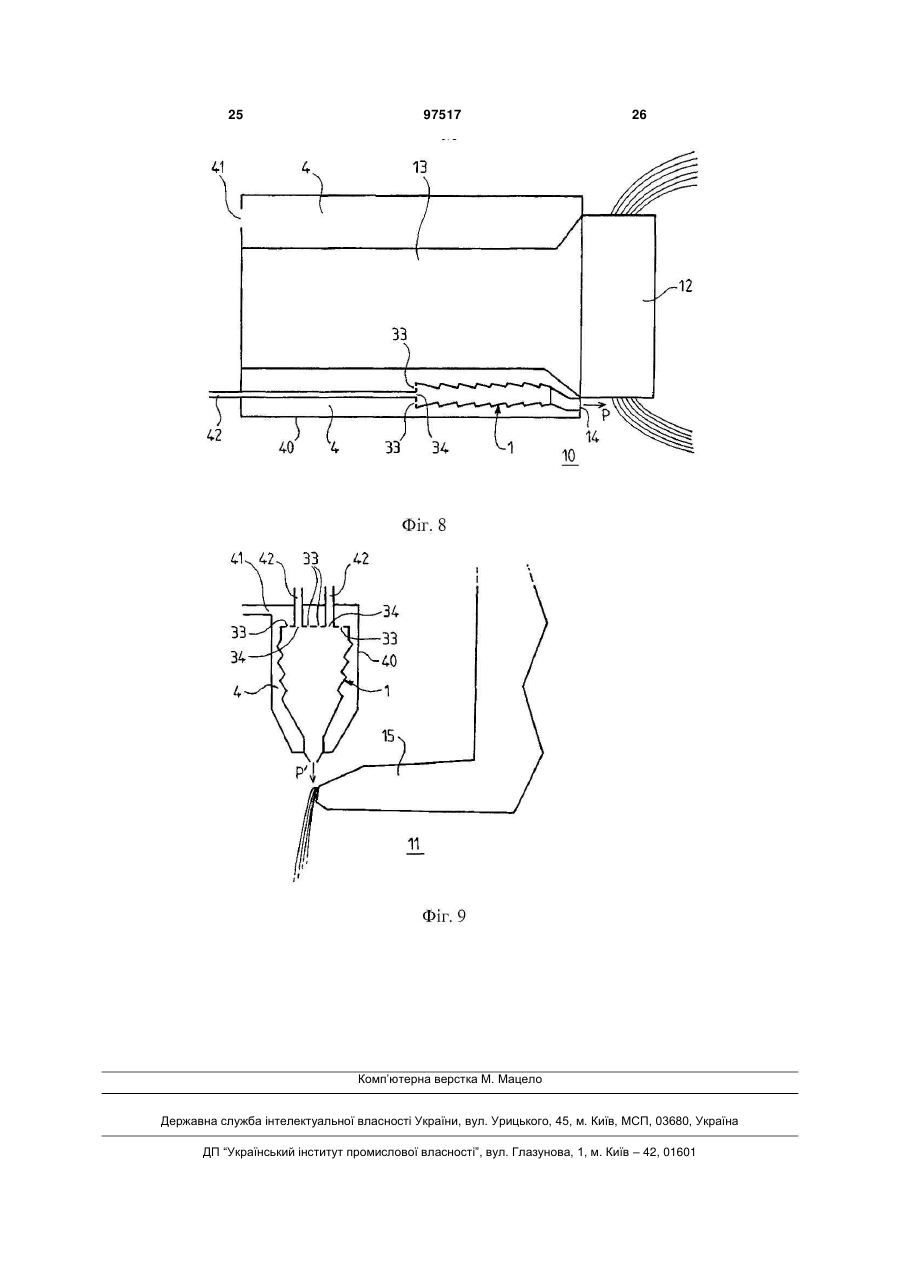

15. Установка для формування волокон, обладнана одним або декількома пальниками за будь-яким з попередніх пунктів.

16. Установка для формування волокон за п. 15, яка відрізняється тим, що ця установка для формування волокон являє собою установку для виробництва мінеральної вати, зокрема азбестової вати або скловати.

17. Установка для формування волокон за п. 15 або 16, яка відрізняється тим, що пальник розміщений в замкненому просторі (4), утвореному герметичною оболонкою (40), яка містить щонайменше один вхід (41) живлення повітрям під тиском і крізь яку проходять трубопроводи (42) живлення паливом, приєднані до пристроїв (3а, 3b) горіння.

18. Спосіб виготовлення мінеральної вати за допомогою пристрою з використанням зовнішнього або внутрішнього центрифугування, зокрема пристрою стандартної форми, який відрізняється тим, що в ньому використовують щонайменше один пальник (1) за будь-яким з пунктів 1-14.

19. Спосіб за п. 18, який відрізняється тим, що всередині пальника забезпечують формування полум'я першого типу, що не є стабільним в певних режимах, і формування полум'я другого типу, що забезпечує безперервне запалювання полум'я першого типу.

20. Спосіб за п. 18 або 19, який відрізняється тим, що в ньому забезпечується подача охолоджуючого газу, що являє собою повітря під тиском і призначений для охолоджування стінок пальника.

Текст

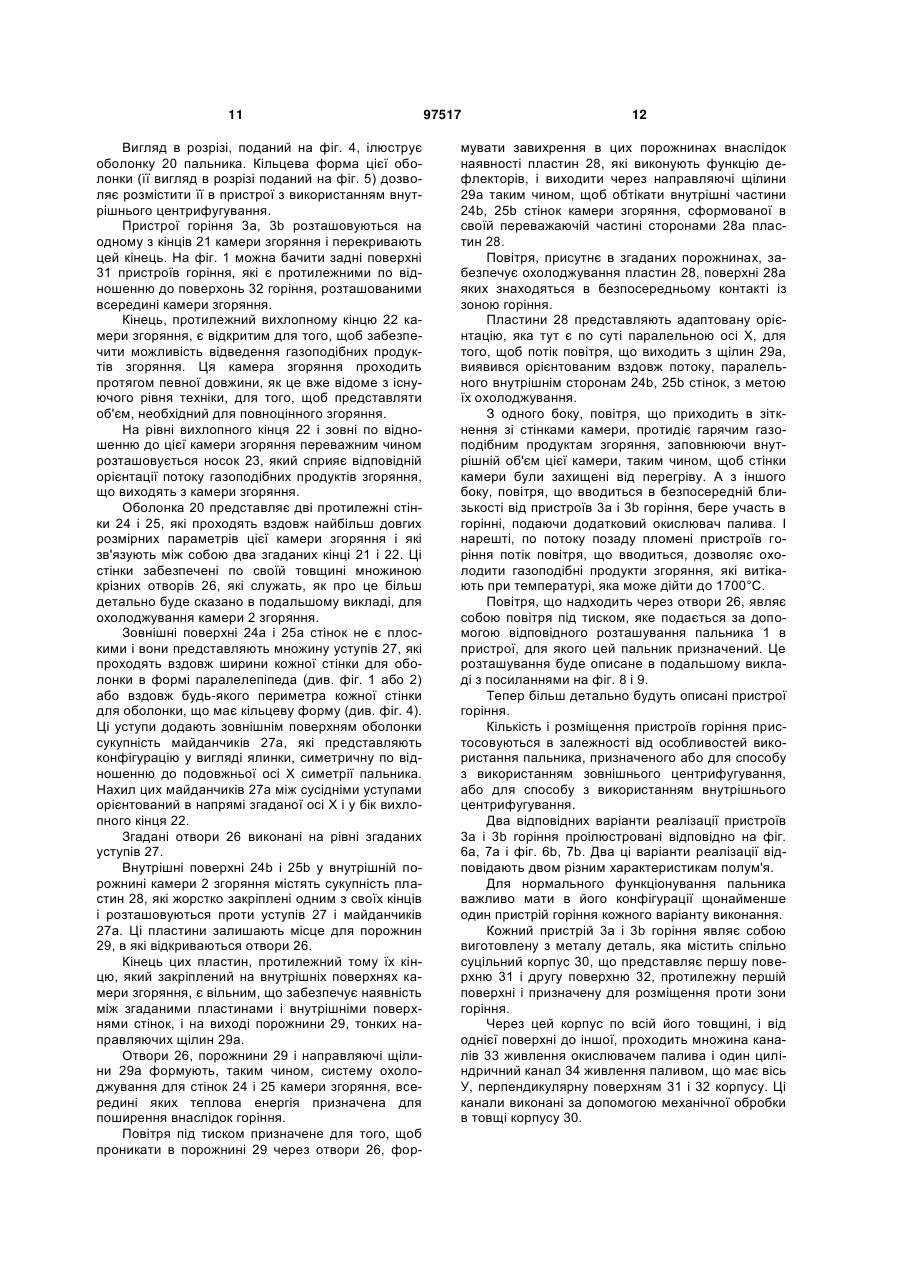

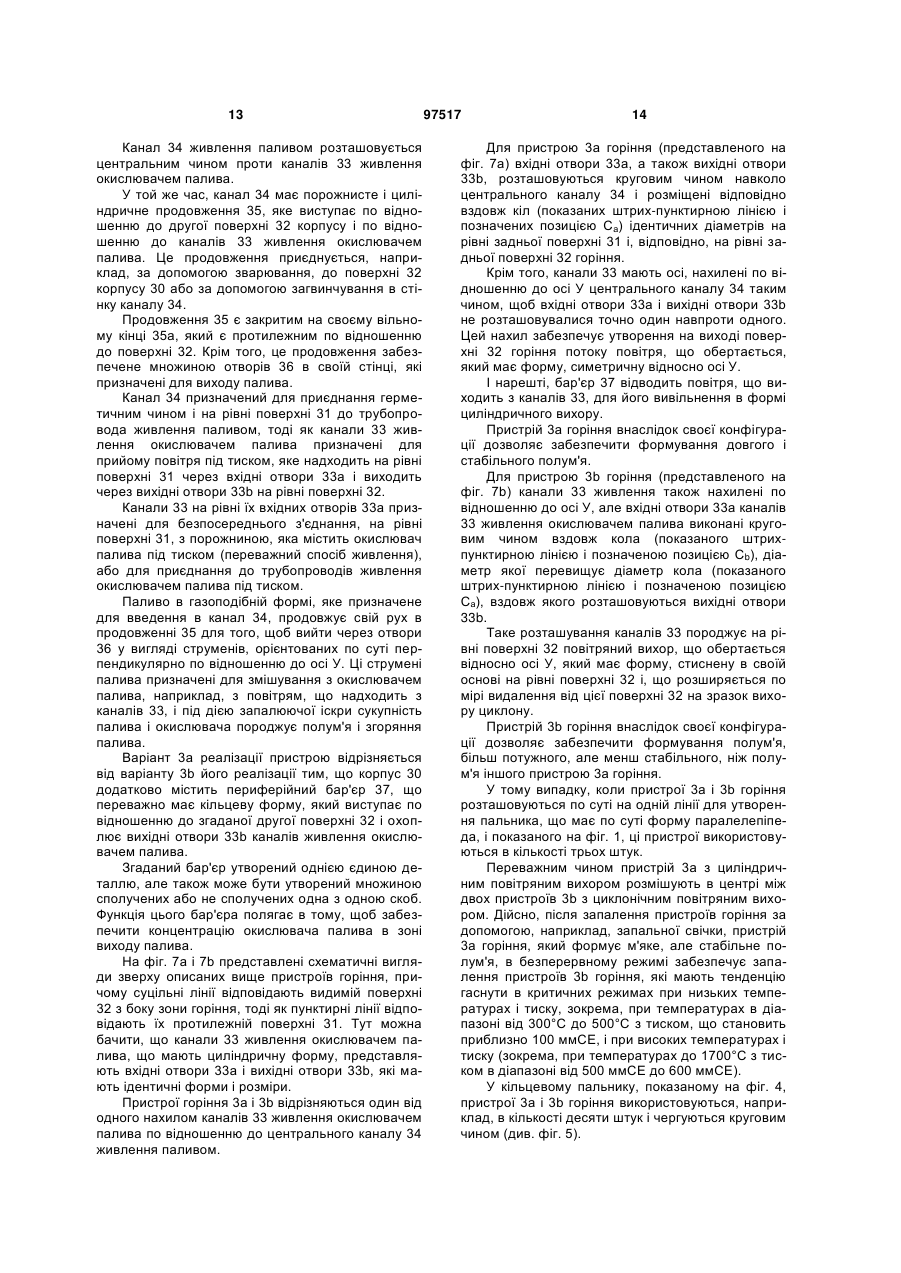

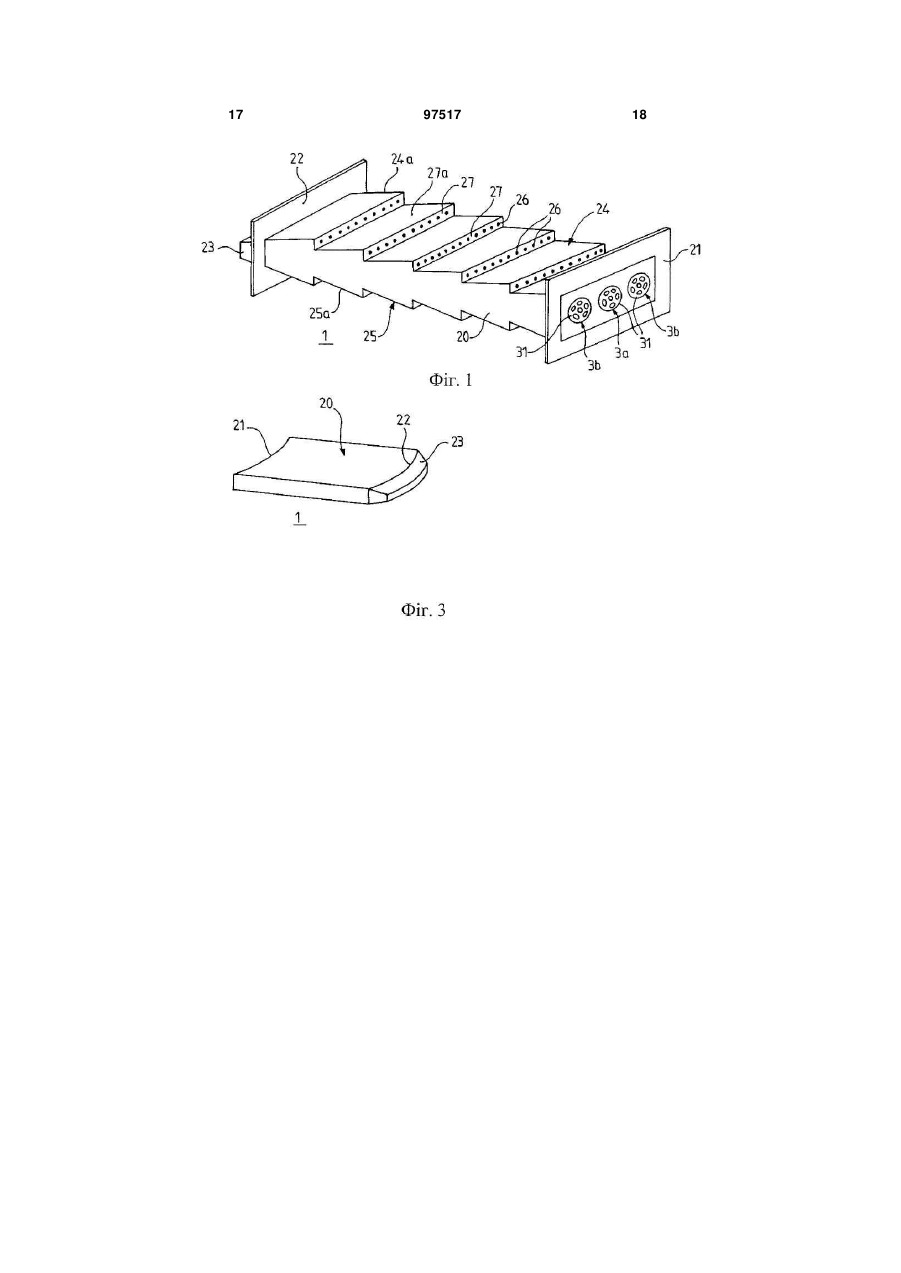

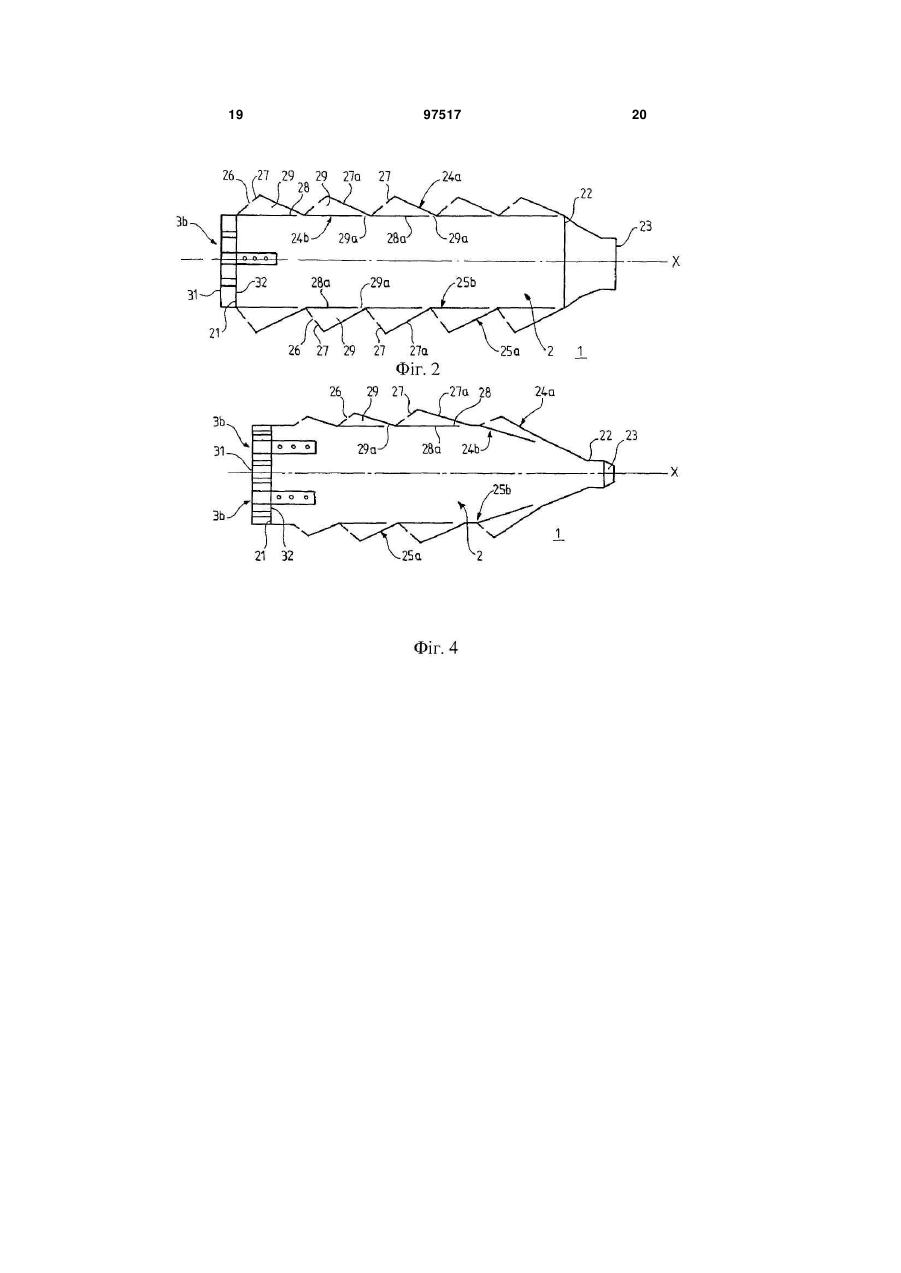

1. Пальник (1) з внутрішнім згорянням, що має в своєму складі камеру (2) згоряння, яка живиться паливом і окислювачем палива, причому ця камера згоряння містить оболонку (20), забезпечену першим закритим кінцем (21) і другим відкритим вихлопним кінцем (22), протилежним згаданому першому кінцю, через який видаляються газоподібні продукти згоряння, причому оболонка (20) має щонайменше дві протилежні стінки (24, 25), які зв'язують між собою два згаданих кінці (21, 22), який відрізняється тим, що цей пальник містить в камері (2) згоряння і на рівні його першого закритого кінця (21) щонайменше два пристрої (3а, 3b) горіння, які живляться паливом і окислювачем палива, які відрізняються один від одного конфігурацією таким чином, щоб створювати відповідно два різних типи полум'я, причому цей пальник забезпечений системою охолоджування його стінок (24, 25) за допомогою введення охолоджуючого газу, що рухається вздовж згаданих стінок. 2. Пальник за п. 1, який відрізняється тим, що згадана система охолоджування пристосована для 2 (19) 1 3 97517 4 (34) живлення паливом, що має вісь Y, перпендикулярну до поверхонь (31, 32) корпусу, причому канал (34) живлення паливом розташовується по центру відносно каналів (33) живлення окислювачем палива і має продовження (35), виступаюче відносно згаданої другої поверхні (32) корпусу і до каналів (33) живлення окислювачем палива, причому ця виступаюча частина забезпечена множиною отворів (36). 8. Пальник за п. 7, який відрізняється тим, що корпус (30) містить периферійний бар'єр (37), який виступає відносно другої поверхні (32) корпусу таким чином, щоб частково або повністю оточити вихідні отвори (33b) каналів живлення окислювачем палива. 9. Пальник за п. 7 або 8, який відрізняється тим, що для одного з пристроїв (3а) горіння згадані канали (33) нахилені відносно осі Y центрального каналу (34), і кожний канал (33) живлення окислювачем палива містить вхідний отвір (33а), розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір (33b), що відкривається на рівні другої поверхні (32) корпусу цього пристрою, причому вхідні отвори (33а) і вихідні отвори (33b) цих каналів виконані вздовж кіл ідентичного діаметра, розташованих навколо каналу (34) живлення окислювачем палива. 10. Пальник за п. 7, який відрізняється тим, що для одного з пристроїв (3b) горіння згадані канали (33) живлення окислювачем палива нахилені відносно осі (Y) центрального каналу (34) живлення паливом, і кожний канал (33) містить вхідний отвір (33а), розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір (33b), що відкривається на рівні другої поверхні (32) корпусу пристрою, причому вхідні отвори (33а) і вихідні отвори (33b) цих каналів виконані вздовж кіл різних діаметрів, розташованих навколо каналу (34) живлення окислювачем палива, причому коло, утворене вихідними отворами (33b), має менший діаметр. 11. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що пристрої (3а, 3b) горіння розташовуються по суті лінійним чином для оболонки (20) пальника, яка має по суті форму паралелепіпеда, або розташовуються окружним чином для оболонки (20) пальника, яка має кільцеву форму. 12. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що окислювач палива являє собою повітря під тиском, тоді як паливо являє собою горючий газ або суміш газів. 13. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що стінки (24, 25) переважним чином відстоять одна від одної на відстань, що не перевищує 5 см. 14. Пальник за будь-яким з попередніх пунктів, який відрізняється тим, що згадана оболонка (20) виготовлена з металу. 15. Установка для формування волокон, обладнана одним або декількома пальниками за будь-яким з попередніх пунктів. 16. Установка для формування волокон за п. 15, яка відрізняється тим, що ця установка для формування волокон являє собою установку для виробництва мінеральної вати, зокрема азбестової вати або скловати. 17. Установка для формування волокон за п. 15 або 16, яка відрізняється тим, що пальник розміщений в замкненому просторі (4), утвореному герметичною оболонкою (40), яка містить щонайменше один вхід (41) живлення повітрям під тиском і крізь яку проходять трубопроводи (42) живлення паливом, приєднані до пристроїв (3а, 3b) горіння. 18. Спосіб виготовлення мінеральної вати за допомогою пристрою з використанням зовнішнього або внутрішнього центрифугування, зокрема пристрою стандартної форми, який відрізняється тим, що в ньому використовують щонайменше один пальник (1) за будь-яким з пунктів 1-14. 19. Спосіб за п. 18, який відрізняється тим, що всередині пальника забезпечують формування полум'я першого типу, що не є стабільним в певних режимах, і формування полум'я другого типу, що забезпечує безперервне запалювання полум'я першого типу. 20. Спосіб за п. 18 або 19, який відрізняється тим, що в ньому забезпечується подача охолоджуючого газу, що являє собою повітря під тиском і призначений для охолоджування стінок пальника. Винахід, що пропонується, стосується пальника з внутрішнім згорянням, виконаного з можливістю виробляти потоки газів, що володіють високою температурою і рухаються з високою швидкістю. Кажучи більш конкретно, винахід, що пропонується, стосується пальників, які застосовуються в способах формування мінеральних волокон і в яких витягнення цих волокон є наслідком тільки лише течій газових потоків, що виробляються згаданими пальниками, або результатом їх поєднання з іншими засобами, такими, наприклад, як засоби центрифугування або засоби витягнення типу фільєри. Спосіб формування волокон, що звичайно використовується для отримання скловолокна, являє собою так званий спосіб внутрішнього центрифугування. Він полягає у введенні цівки підлягаючого витягненню матеріалу в розплавленому стані в центрифугу, яка називається також тарілкою формування волокон, що обертається з великою швидкістю і що містить в своїй периферійній частині дуже велику кількість отворів, через які матеріал видавлюється в формі елементарних волокон під дією відцентрових сил. За допомогою кільцевого пальника ці елементарні волокна зазнають потім впливу кільцевого газового потоку витягнення при високій температурі і швидкості руху газів (тобто при температурі більше 1000°С і при швидкості руху газів, складаючій приблизно 250 м/с), що обтікає стінку центрифуги і забезпечує зменшення товщини цих елементарних волокон і перетворення їх у волокна. Для з'ясування подробиць способів формування волокон з використанням внутрі 5 шнього центрифугування можна послатися на патентні документи WO 99/65835 і WO 97/15532. Спосіб формування волокон, що звичайно застосовується для отримання азбестових волокон, являє собою спосіб з використанням так званого зовнішнього центрифугування. Матеріал, з якого формуються волокна, виливається в розплавленому стані на периферійну стрічку коліс центрифугування, що приводяться в обертальний рух, прискорюється цими колесами, відриваючись від них і частково перетворюючись у волокна під дією відцентрових сил, причому газовий потік рухається тангенціально по відношенню до периферійної стрічки цих коліс центрифугування таким чином, щоб брати на себе матеріал, що перетворюється у волокна, відділяючи його від матеріалу, що не перетворюється у волокна, і направляти його до приймального органу. При цьому з приводу технології формування волокон з використанням зовнішнього центрифугування можна послатися, наприклад, на патентну заявку ЕР 195725. У цьому способі формування волокон з використанням зовнішнього центрифугування газовий потік, що рухається в напрямі, тангенціальному по відношенню до периферійної частини коліс центрифугування, звичайно являє собою потік холодного повітря або охолоджених димових газів при температурі, близької до температури навколишнього середовища (тобто в діапазоні від 20°С до 40°С), і із середньою швидкістю руху газу, що складає приблизно 100 м/с). Однак, по міркуваннях значного градієнта температури, існуючого між температурою волокон при їх виході з коліс центрифугування (що складає приблизно 1000°С) і досить низькою температурою газового потоку, що обдуває ці волокна, якість витягнення волокон певним чином гіршає. Для того, щоб істотним чином підвищити якість волокон, що виготовляються за допомогою такої технологічної установки, зокрема, з більш високою якістю обробки і, в той же час, меншим коефіцієнтом вмісту зерен матеріалу (тут термін "зерна" використовується для позначення частинок, розміри яких перевищують 100 мікрон і які містяться в кінцевому продукті), що не перетворюється у волокна, виявляється очевидною користь продуття більш гарячого газового потоку. Ця обставина, зокрема, є об'єктом патентного документа ЕР 465310, в якому пропонується використати газовий потік, температура якого має величину в діапазоні від 250°С до 900°С, переважним чином в діапазоні від 300°С до 600°С і ще більш переважним чином становить приблизно 500°С. У той же час, можна послатися, наприклад, на патентну заявку ЕР 0091380, що стосується реалізації стандартного пальника з внутрішнім згорянням, яка звичайно використовується для реалізації способу з використанням внутрішнього центрифугування. Зовнішня стінка камери згоряння такого пальника вимагає, однак, використання охолоджування і установка адаптованих відповідним чином засобів охолоджування, таких, наприклад, як додання вогнетривкого матеріалу відносно великої товщини або застосування водяної сорочки навколо ка 97517 6 мери згоряння, не сприяє оптимізації габаритних розмірів пальника, що містить такі засоби охолоджування. Зокрема, пальник в цьому випадку залишається дуже громіздким для того, щоб бути розміщеним у відносно невеликих габаритних розмірах системи нагнітання газового потоку, яка повинна бути реалізована в пристрої з використанням зовнішнього центрифугування. Таким чином, технічна задача даного винаходу полягає в тому, щоб запропонувати пальник з внутрішнім згорянням, виробляючий потік гарячого повітря (з температурою в діапазоні від 700°С до 1700°С), який представляє засоби охолоджування, що обмежують випромінювання теплової енергії від його стінок, причому цей пальник має відносно невеликі габаритні розміри і переважним чином розмірні обмеження вздовж однієї з його протяжності мають величину близько 5см. Відповідно до винаходу, що пропонується, пальник з внутрішнім згорянням містить камеру згоряння, що живиться паливом і окислювачем, причому ця камера згоряння містить оболонку, забезпечену першим закритим кінцем і другим, протилежним першому, відкритим вихлопним кінцем, через який видаляються газоподібні продукти згоряння, і ця оболонка представляє щонайменше дві протилежні стінки, які зв'язують два згаданих кінці, причому цей пальник відрізняється тим, що він містить в камері згоряння і на рівні її першого закритого кінця щонайменше два пристрої горіння, що живляться паливом і окислювачем, які відрізняються один від одного своєю конфігурацією таким чином, щоб утворювати відповідно два різних типи полум'я, а також тим, що цей пальник обладнаний системою охолоджування його стінок за допомогою введення охолоджуючого газу, наприклад, повітря, вздовж згаданих стінок. Наявність двох різних пристроїв горіння, що створюють два різних типи полум'я, дозволяє постійно забезпечувати коротке і стабільне полум'я в цьому пальнику. Дійсно, в тому випадку, коли один з пристроїв горіння сконфігурований таким чином, щоб забезпечити коротке полум'я, але яке є недостатньо стабільним в певних режимах, другий пристрій горіння може бути внаслідок цього сконфігурований таким чином, щоб забезпечити безперервне запалювання згаданого першого пристрою. Цей другий пристрій представляє швидше довге і мляве полум'я, яке є стабільним у всіх режимах. У той же час, пристрій горіння, який створює довге і мляве полум'я, може взаємодіяти з декількома пристроями, виробляючими коротке полум'я, дозволяючи забезпечити повне згоряння у відносно невеликих габаритних розмірах, а також рівномірний розподіл тепла всередині пальника, що, в іншому випадку, буде неможливим при використанні одного єдиного пристрою горіння, для якого його полум'я, хоч і стабільне, буде дуже довгим, приводячи до неоднорідності розподілу тепла (дуже гаряче в середині і прохолодно по боках), і буде виходити з пальника без повного завершення процесу згоряння всередині цього пальника. 7 І нарешті, система охолоджування дозволяє вводити охолоджуючий газ вздовж стінок пальника в формі завіси, яка ізолює внутрішні поверхні стінок цього пальника. Ця система утворює ефективний термічний захист оболонки камери згоряння, не створюючи при цьому дуже великих по розмірах засобів охолоджування. Система охолоджування містить множину отворів, що проходять крізь стінки пальника, через які призначається проникнення повітря у внутрішню порожнину пальника, а також дефлекторні пластини, розташовані всередині камери згоряння, кожна з яких утворює, з одного боку, порожнину, яка розташовується проти множини отворів і яка призначена для прийому повітря, що надходить з цих отворів, а з іншого боку, направляючу щілину, яка призначена для відведення повітря із згаданої порожнини у внутрішню порожнину камери згоряння. Відповідно до однієї з характеристик винаходу стінки камери, що пропонується, мають, на своїй зовнішній стороні, зовні від камери згоряння, множину уступів, які проходять вздовж найменшої протяжності стінки і на рівні яких виконані крізні отвори. Між цими уступами виконані майданчики, які загалом мають конфігурацію у вигляді ялинки і нахил яких орієнтований в напрямі вихлопного кінця пальника. Згадані порожнини, розподілені, таким чином, вздовж стінок з боку внутрішньої частини камери згоряння і обмежені згаданими похилими майданчиками і дефлекторними пластинами, дозволяють створити всередині цих порожнин завихрення повітря, що входить через крізні отвори і рухається у бік направляючих щілин. Ці завихрення повітря забезпечують охолоджування дефлекторних пластин, що знаходяться в безпосередньому контакті з внутрішньою частиною камери, в якій відбувається згоряння і, отже, виділення теплової енергії. Крім того, згадані направляючі щілини, через які вийде повітря із згаданих порожнин, також беруть участь в безпосередньому охолоджуванні внутрішньої порожнини камери згоряння. Дефлекторні пластини переважним чином представляють адаптовану орієнтацію, наприклад, орієнтацію, копланарну з внутрішніми поверхнями стінок, так, щоб повітря, що виходить з цих направляючих щілин, являло собою направлений потік, по суті паралельний стінкам камери згоряння і гарантуючий оптимальне охолоджування. Тут потрібно зазначити, що кількість отворів і їх розміри, а отже, і поверхня для проходження повітря крізь стінки, адаптовані, зокрема, до товщини стінок і до висоти пальника для того, щоб забезпечити належне охолоджування стінок цього пальника. Зокрема, можуть бути збільшені розміри отворів, розташованих в безпосередній близькості від пристроїв горіння, в тому випадку, коли збільшують розміри цих пристроїв. Відповідно до винаходу, що пропонується, кожний пристрій горіння містить корпус, який представляє першу поверхню і другу поверхню, розташовану протилежно по відношенню до першої поверхні і проти зони горіння, причому через цей 97517 8 корпус проходить, по всій його товщині і від однієї поверхні до іншої, множина каналів живлення окислювачем палива і один канал живлення паливом, що має вісь У, перпендикулярну згаданим поверхням корпусу, причому цей канал живлення паливом розташовується центральним чином проти каналів живлення окислювачем палива і містить продовження, виступаюче по відношенню до другої поверхні корпусу і до каналів живлення окислювачем палива, причому ця виступаюча частина забезпечена множиною отворів. Відповідно до одного з способів реалізації пристрою горіння його корпус містить периферійний бар'єр, який виступає по відношенню до згаданої другої поверхні корпусу таким чином, щоб частково або повністю оточити виходи каналів живлення окислювачем палива. Відповідно до того ж самого способу реалізації для одного з пристроїв горіння згадані канали нахилені по відношенню до осі У центрального каналу і кожний канал живлення окислювачем палива містить вхідний отвір, розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір, що відкривається на рівні поверхні другої сторони корпусу пристрою, причому вхідні і вихідні отвори цих каналів виконані вздовж кіл ідентичного діаметра навколо каналу живлення окислювачем палива. Відповідно до іншого способу реалізації пристрою горіння, для одного з цих пристроїв горіння, згадані канали живлення окислювачем палива нахилені по відношенню до осі У центрального каналу живлення паливом і кожний такий канал містить вхідний отвір, розташований на рівні першої поверхні корпусу пристрою, і вихідний отвір, що відкривається на рівні поверхні другої сторони корпусу пристрою, причому вхідні і вихідні отвори цих каналів виконані вздовж кіл різних діаметрів навколо каналу живлення окислювачем палива, причому коло, утворене вихідними отворами, має трохи менший діаметр. Згадані пристрої горіння розташовуються по суті лінійним чином для оболонки пальника, яка має по суті форму паралелепіпеда, або розташовуються окружним чином для оболонки пальника, яка має кільцеву форму. Під виразом "по суті лінійним чином" потрібно розуміти розташування, що представляє загальний лінійний напрям, який може бути розташованим суворо на одній лінії, або може не розташовуватися на одній лінії, а може розташовуватися, наприклад, в шаховому порядку. Відповідно до ще однієї характеристики окислювач палива являє собою повітря під тиском, тоді як паливо являє собою, наприклад, горючий газ або суміш газів. Відповідно до ще однієї характеристики стінки пальника переважним чином відстоять одна від одної на відстань, що не перевищує 5 см. Згадана оболонка пальника переважним чином виготовлена з металу. Пальник, що пропонується, призначений для розміщення в замкненому просторі, утвореному герметичною оболонкою, яка містить щонайменше один вхідний отвір живлення повітрям під тиском і 9 крізь яку проходять трубопроводи живлення паливом, сполучені з пристроями горіння. Ця герметична оболонка у разі необхідності може бути утворена, щонайменше частково, конструктивними елементами існуючої установки по виготовленню мінеральної вати, наприклад, кожухом машини для виготовлення мінеральної вати. Пальник, що пропонується відповідно до винаходу, використовується, наприклад, в установці для формування волокон мінеральної вати, зокрема, азбестової вати або скловати. Зрозуміло, така установка може бути обладнана декількома такими пальниками. І нарешті, винахід, що пропонується, стосується способу виготовлення мінеральної вати за допомогою пристрою з використанням зовнішнього або внутрішнього центрифугування, зокрема, пристрою стандартної форми, в якому використовується щонайменше один пальник, що пропонується відповідно до винаходу. Тут під пристроєм стандартної форми потрібно розуміти пристрій, що представляє конфігурацію і розмірні параметри, які є звичайно такими, що використовуються у вже існуючих установках. Таким чином, пальник, що пропонується відповідно до винаходу, адаптований для його розміщення в існуючих пристроях. Відповідно до однієї з характеристик способу, що пропонується, всередині пальника виробляють перший тип полум'я, що не є стабільним в деяких режимах, і другий тип полум'я, що забезпечує безперервне запалювання полум'я першого типу. Відповідно до ще однієї характеристики забезпечують подачу охолоджуючого газу, призначеного для охолоджування стінок пальника, який являє собою повітря під тиском. Інші подробиці і переваги винаходу, що пропонується, будуть краще зрозумілі з наведеного нижче опису прикладів його реалізації, де даються посилання на приведені в додатку фігури, серед яких: - Фіг. 1 являє собою схематичний перспективний вигляд пальника, що пропонується відповідно до винаходу; - Фіг. 2 являє собою схематичний вигляд в розрізі пальника, показаного на фіг. 1; - Фіг. 3 являє собою схематичний перспективний вигляд варіанту форми пальника, показаної на фіг. 1, призначеного для розміщення в пристрої формування волокон з використанням зовнішнього центрифугування; - Фіг. 4 являє собою схематичний вигляд в розрізі іншого варіанту форми типу кільцевої конфігурації п&чьника, що пропонується відповідно до винаходу, що містить декілька рядів пристроїв горіння; - Фіг. 5 являє собою інший схематичний вигляд в розрізі кільцевого пальника, показаного на фіг. 4; - Фігури 6а і 6b являють собою інші схематичні вигляди в розрізі двох відповідних варіантів реалізації пристроїв горіння, створюючих частину пальника, що пропонується відповідно до винаходу; - Фігури 7а і 7b являють собою схематичні вигляди в розрізі і зверху поверхні горіння відповідно для пристроїв, показаних на фігурах 6а і 6b; 97517 10 - Фіг. 8 являє собою частковий схематичний вигляд в розрізі, що ілюструє пристрій, призначений для виготовлення азбестової вати і має в своєму складі пальник, показаний на фіг. 1; - Фіг. 9 являє собою частковий схематичний вигляд пристрою, що призначений для виготовлення скловати і має в своєму складі пальник, показаний на фіг. 4. Пальник 1 з внутрішнім згорянням, схематично проілюстрований на фігурах 1-3, призначений для використання в технологічній установці, призначеній для виготовлення мінеральної вати, такої, наприклад, як установка, призначена для виготовлення азбестової вати, частково проілюстрована на фіг. 8 і, що містить пристрій 10 витягнення волокон за допомогою зовнішнього центрифугування. Пальник 1, схематично представлений на фігурах 4 і 5, призначений для використання в технологічній установці, що забезпечує виготовлення мінеральної вати, наприклад, що забезпечує виготовлення скловати, яка частково і схематично проілюстрована на фіг. 9 і яка має в своєму складі пристрій 11 витягнення волокон з використанням внутрішнього центрифугування. Пальник, що пропонується відповідно до винаходу, з урахуванням особливостей його функціонування, призначений для його встановлення в замкненому герметичному просторі, заповненому повітрям під тиском. При цьому згадане повітря під тиском повинне використовуватися для охолоджування цього пальника. Переважним чином це повітря також може бути використане для живлення даного пальника окислювачем палива. Як це проілюстроване на фігурах 1-5, пальник 1, що пропонується відповідно до винаходу, містить камеру 2 згоряння і декілька пристроїв 3а і/або 3b горіння, з яких виходить полум'я, призначене для утворення газоподібних продуктів згоряння. Камера 2 згоряння представляє оболонку 20, що містить два протилежних кінці, а саме, кінець 21, що використовується для живлення окислювачем палива і паливом, а також кінець 22, що використовується для відведення газоподібних продуктів згоряння. Ця оболонка переважним чином виготовлена з металу і відформована, наприклад, з листового матеріалу товщиною 1 мм. При цьому чим більшою є товщина оболонки, тим важче буде забезпечити її охолоджування. Пальник, показаний на фіг. 1, вигляд якого в розрізі поданий на фіг. 2, містить оболонку, що має по суті форму паралелепіпеда таким чином, щоб бути розміщеним в пристрої з використанням зовнішнього центрифугування. На фіг. 3 представлений схематичний вигляд варіанту реалізації пальника, показаної на фіг. 1, відповідно до якого оболонка має загалом по суті форму паралелепіпеда і кінці 21 і 22 які виконані у вигляді дуги кола. Така форма дозволяє розмістити пальник в існуючому в цей час просторі системи, що подає газовий потік в стандартному пристрої з використанням зовнішнього центрифугування. 11 Вигляд в розрізі, поданий на фіг. 4, ілюструє оболонку 20 пальника. Кільцева форма цієї оболонки (її вигляд в розрізі поданий на фіг. 5) дозволяє розмістити її в пристрої з використанням внутрішнього центрифугування. Пристрої горіння 3а, 3b розташовуються на одному з кінців 21 камери згоряння і перекривають цей кінець. На фіг. 1 можна бачити задні поверхні 31 пристроїв горіння, які є протилежними по відношенню до поверхонь 32 горіння, розташованими всередині камери згоряння. Кінець, протилежний вихлопному кінцю 22 камери згоряння, є відкритим для того, щоб забезпечити можливість відведення газоподібних продуктів згоряння. Ця камера згоряння проходить протягом певної довжини, як це вже відоме з існуючого рівня техніки, для того, щоб представляти об'єм, необхідний для повноцінного згоряння. На рівні вихлопного кінця 22 і зовні по відношенню до цієї камери згоряння переважним чином розташовується носок 23, який сприяє відповідній орієнтації потоку газоподібних продуктів згоряння, що виходять з камери згоряння. Оболонка 20 представляє дві протилежні стінки 24 і 25, які проходять вздовж найбільш довгих розмірних параметрів цієї камери згоряння і які зв'язують між собою два згаданих кінці 21 і 22. Ці стінки забезпечені по своїй товщині множиною крізних отворів 26, які служать, як про це більш детально буде сказано в подальшому викладі, для охолоджування камери 2 згоряння. Зовнішні поверхні 24а і 25а стінок не є плоскими і вони представляють множину уступів 27, які проходять вздовж ширини кожної стінки для оболонки в формі паралелепіпеда (див. фіг. 1 або 2) або вздовж будь-якого периметра кожної стінки для оболонки, що має кільцеву форму (див. фіг. 4). Ці уступи додають зовнішнім поверхням оболонки сукупність майданчиків 27а, які представляють конфігурацію у вигляді ялинки, симетричну по відношенню до подовжньої осі X симетрії пальника. Нахил цих майданчиків 27а між сусідніми уступами орієнтований в напрямі згаданої осі X і у бік вихлопного кінця 22. Згадані отвори 26 виконані на рівні згаданих уступів 27. Внутрішні поверхні 24b і 25b у внутрішній порожнині камери 2 згоряння містять сукупність пластин 28, які жорстко закріплені одним з своїх кінців і розташовуються проти уступів 27 і майданчиків 27а. Ці пластини залишають місце для порожнин 29, в які відкриваються отвори 26. Кінець цих пластин, протилежний тому їх кінцю, який закріплений на внутрішніх поверхнях камери згоряння, є вільним, що забезпечує наявність між згаданими пластинами і внутрішніми поверхнями стінок, і на виході порожнини 29, тонких направляючих щілин 29а. Отвори 26, порожнини 29 і направляючі щілини 29а формують, таким чином, систему охолоджування для стінок 24 і 25 камери згоряння, всередині яких теплова енергія призначена для поширення внаслідок горіння. Повітря під тиском призначене для того, щоб проникати в порожнині 29 через отвори 26, фор 97517 12 мувати завихрення в цих порожнинах внаслідок наявності пластин 28, які виконують функцію дефлекторів, і виходити через направляючі щілини 29а таким чином, щоб обтікати внутрішні частини 24b, 25b стінок камери згоряння, сформованої в своїй переважаючій частині сторонами 28а пластин 28. Повітря, присутнє в згаданих порожнинах, забезпечує охолоджування пластин 28, поверхні 28а яких знаходяться в безпосередньому контакті із зоною горіння. Пластини 28 представляють адаптовану орієнтацію, яка тут є по суті паралельною осі X, для того, щоб потік повітря, що виходить з щілин 29а, виявився орієнтованим вздовж потоку, паралельного внутрішнім сторонам 24b, 25b стінок, з метою їх охолоджування. З одного боку, повітря, що приходить в зіткнення зі стінками камери, протидіє гарячим газоподібним продуктам згоряння, заповнюючи внутрішній об'єм цієї камери, таким чином, щоб стінки камери були захищені від перегріву. А з іншого боку, повітря, що вводиться в безпосередній близькості від пристроїв 3а і 3b горіння, бере участь в горінні, подаючи додатковий окислювач палива. І нарешті, по потоку позаду пломені пристроїв горіння потік повітря, що вводиться, дозволяє охолодити газоподібні продукти згоряння, які витікають при температурі, яка може дійти до 1700°С. Повітря, що надходить через отвори 26, являє собою повітря під тиском, яке подається за допомогою відповідного розташування пальника 1 в пристрої, для якого цей пальник призначений. Це розташування буде описане в подальшому викладі з посиланнями на фіг. 8 і 9. Тепер більш детально будуть описані пристрої горіння. Кількість і розміщення пристроїв горіння пристосовуються в залежності від особливостей використання пальника, призначеного або для способу з використанням зовнішнього центрифугування, або для способу з використанням внутрішнього центрифугування. Два відповідних варіанти реалізації пристроїв 3а і 3b горіння проілюстровані відповідно на фіг. 6а, 7а і фіг. 6b, 7b. Два ці варіанти реалізації відповідають двом різним характеристикам полум'я. Для нормального функціонування пальника важливо мати в його конфігурації щонайменше один пристрій горіння кожного варіанту виконання. Кожний пристрій 3а і 3b горіння являє собою виготовлену з металу деталь, яка містить спільно суцільний корпус 30, що представляє першу поверхню 31 і другу поверхню 32, протилежну першій поверхні і призначену для розміщення проти зони горіння. Через цей корпус по всій його товщині, і від однієї поверхні до іншої, проходить множина каналів 33 живлення окислювачем палива і один циліндричний канал 34 живлення паливом, що має вісь У, перпендикулярну поверхням 31 і 32 корпусу. Ці канали виконані за допомогою механічної обробки в товщі корпусу 30. 13 Канал 34 живлення паливом розташовується центральним чином проти каналів 33 живлення окислювачем палива. У той же час, канал 34 має порожнисте і циліндричне продовження 35, яке виступає по відношенню до другої поверхні 32 корпусу і по відношенню до каналів 33 живлення окислювачем палива. Це продовження приєднується, наприклад, за допомогою зварювання, до поверхні 32 корпусу 30 або за допомогою загвинчування в стінку каналу 34. Продовження 35 є закритим на своєму вільному кінці 35а, який є протилежним по відношенню до поверхні 32. Крім того, це продовження забезпечене множиною отворів 36 в своїй стінці, які призначені для виходу палива. Канал 34 призначений для приєднання герметичним чином і на рівні поверхні 31 до трубопровода живлення паливом, тоді як канали 33 живлення окислювачем палива призначені для прийому повітря під тиском, яке надходить на рівні поверхні 31 через вхідні отвори 33а і виходить через вихідні отвори 33b на рівні поверхні 32. Канали 33 на рівні їх вхідних отворів 33а призначені для безпосереднього з'єднання, на рівні поверхні 31, з порожниною, яка містить окислювач палива під тиском (переважний спосіб живлення), або для приєднання до трубопроводів живлення окислювачем палива під тиском. Паливо в газоподібній формі, яке призначене для введення в канал 34, продовжує свій рух в продовженні 35 для того, щоб вийти через отвори 36 у вигляді струменів, орієнтованих по суті перпендикулярно по відношенню до осі У. Ці струмені палива призначені для змішування з окислювачем палива, наприклад, з повітрям, що надходить з каналів 33, і під дією запалюючої іскри сукупність палива і окислювача породжує полум'я і згоряння палива. Варіант 3а реалізації пристрою відрізняється від варіанту 3b його реалізації тим, що корпус 30 додатково містить периферійний бар'єр 37, що переважно має кільцеву форму, який виступає по відношенню до згаданої другої поверхні 32 і охоплює вихідні отвори 33b каналів живлення окислювачем палива. Згаданий бар'єр утворений однією єдиною деталлю, але також може бути утворений множиною сполучених або не сполучених одна з одною скоб. Функція цього бар'єра полягає в тому, щоб забезпечити концентрацію окислювача палива в зоні виходу палива. На фіг. 7а і 7b представлені схематичні вигляди зверху описаних вище пристроїв горіння, причому суцільні лінії відповідають видимій поверхні 32 з боку зони горіння, тоді як пунктирні лінії відповідають їх протилежній поверхні 31. Тут можна бачити, що канали 33 живлення окислювачем палива, що мають циліндричну форму, представляють вхідні отвори 33а і вихідні отвори 33b, які мають ідентичні форми і розміри. Пристрої горіння 3а і 3b відрізняються один від одного нахилом каналів 33 живлення окислювачем палива по відношенню до центрального каналу 34 живлення паливом. 97517 14 Для пристрою 3а горіння (представленого на фіг. 7а) вхідні отвори 33а, а також вихідні отвори 33b, розташовуються круговим чином навколо центрального каналу 34 і розміщені відповідно вздовж кіл (показаних штрих-пунктирною лінією і позначених позицією Са) ідентичних діаметрів на рівні задньої поверхні 31 і, відповідно, на рівні задньої поверхні 32 горіння. Крім того, канали 33 мають осі, нахилені по відношенню до осі У центрального каналу 34 таким чином, щоб вхідні отвори 33а і вихідні отвори 33b не розташовувалися точно один навпроти одного. Цей нахил забезпечує утворення на виході поверхні 32 горіння потоку повітря, що обертається, який має форму, симетричну відносно осі У. І нарешті, бар'єр 37 відводить повітря, що виходить з каналів 33, для його вивільнення в формі циліндричного вихору. Пристрій 3а горіння внаслідок своєї конфігурації дозволяє забезпечити формування довгого і стабільного полум'я. Для пристрою 3b горіння (представленого на фіг. 7b) канали 33 живлення також нахилені по відношенню до осі У, але вхідні отвори 33а каналів 33 живлення окислювачем палива виконані круговим чином вздовж кола (показаного штрихпунктирною лінією і позначеною позицією Сb), діаметр якої перевищує діаметр кола (показаного штрих-пунктирною лінією і позначеною позицією Са), вздовж якого розташовуються вихідні отвори 33b. Таке розташування каналів 33 породжує на рівні поверхні 32 повітряний вихор, що обертається відносно осі У, який має форму, стиснену в своїй основі на рівні поверхні 32 і, що розширяється по мірі видалення від цієї поверхні 32 на зразок вихору циклону. Пристрій 3b горіння внаслідок своєї конфігурації дозволяє забезпечити формування полум'я, більш потужного, але менш стабільного, ніж полум'я іншого пристрою 3а горіння. У тому випадку, коли пристрої 3а і 3b горіння розташовуються по суті на одній лінії для утворення пальника, що має по суті форму паралелепіпеда, і показаного на фіг. 1, ці пристрої використовуються в кількості трьох штук. Переважним чином пристрій 3а з циліндричним повітряним вихором розмішують в центрі між двох пристроїв 3b з циклонічним повітряним вихором. Дійсно, після запалення пристроїв горіння за допомогою, наприклад, запальної свічки, пристрій 3а горіння, який формує м'яке, але стабільне полум'я, в безперервному режимі забезпечує запалення пристроїв 3b горіння, які мають тенденцію гаснути в критичних режимах при низьких температурах і тиску, зокрема, при температурах в діапазоні від 300°С до 500°С з тиском, що становить приблизно 100 ммСЕ, і при високих температурах і тиску (зокрема, при температурах до 1700°С з тиском в діапазоні від 500 ммСЕ до 600 ммСЕ). У кільцевому пальнику, показаному на фіг. 4, пристрої 3а і 3b горіння використовуються, наприклад, в кількості десяти штук і чергуються круговим чином (див. фіг. 5). 15 Температура газоподібних продуктів згоряння, що видаються пальником, що пропонується відповідно до винаходу, має величину аж до 1700°С. Швидкість руху цих газоподібних продуктів згоряння пристосовується в залежності від бажаного режиму горіння, виходячи з пропорцій суміші палива з окислювачем і заданої витрати живлення. І нарешті, тепер більш детально буде описано живлення пальника паливом і окислювачем палива і охолоджування пальника в тому випадку, коли цей пальник розміщений в пристрої, для якого він призначений. На фіг. 8 проілюстрований частковий вигляд в розрізі установки для формування волокон азбестової вати стандартної форми, що містить пристрій 10 витягнення волокон з використанням зовнішнього центрифугування. Пристрій 10 витягнення містить колеса центрифугування, одне з яких, позначене позицією 12, можна бачити на фіг. 8. Це колесо приводиться в рух за допомогою обертового вала 13. Це колесо містить навколо нього, зокрема, на периметрі від 120° до 300°, кромку 14 витягнення, від якої видуваються гази витягнення. Установка містить множину пальників 1 відповідно до винаходу, що пропонується, відповідних пальнику, показаному на фіг. 3, і тільки один з яких можна спостерігати на вигляді в розрізі, показаному на фіг. 8. Згадані пальники використані, наприклад, в кількості трьох штук і розподілені навколо колеса 12 таким чином, щоб живити гарячими газами всю кромку 14 витягнення. Переважним чином ці пальники будуть розподілятися щонайменше навколо колеса, яке в стандартній установці виробляє найбільшу кількість матеріалу, що не піддається перетворенню у волокна. Пальник переважним чином розміщується у вільному просторі, висота якого не перевищує 5 см, що визначається між стінкою обертового вала 13 і кожухом пристрою. Газоподібні продукти згоряння, що виходять з пальника 1, рухаються перпендикулярно по відношенню до площини обертання колеса 12 вздовж напряму Р. Розплавлений матеріал, що має піддаватися перетворенню у волокна виливається на периферійну стрічку колеса, відривається від неї внаслідок обертання цього колеса і витягується завдяки газовим потокам, що виходять з пальника 1 і з кромки 14 витягнення. На фіг. 9 проілюстрована інша, кільцева форма пальника 1 відповідно до винаходу, що пропо 97517 16 нується, призначена для способу з використанням внутрішнього центрифугування. Пристрій 11 для формування волокон містить центрифугу 15, яка називається також тарілкою формування волокон, в яку виливається розплавлений матеріал, призначений для перетворення у волокна. Внаслідок впливу відцентрових сил, що створюються обертанням згаданої тарілки, матеріал в формі елементарних волокон виходить через отвори, якими оснащена периферійна стінка цієї тарілки. Ці елементарні волокна в свою чергу витягуються в формі волокон за допомогою потоку газів від кільцевого пальника 1 типу того, який показаний на фіг. 4, і цей потік газів орієнтується по суті тангенціально вздовж напряму Р’ у бік цих елементарних волокон. Пальник 1 для кожної з установок, показаних на фігурах 8 і 9, розташовується в замкненому просторі 4, який живиться повітрям під тиском для подачі переважним чином окислювача палива в пристрої 3а і 3b і забезпечення охолоджування стінок пальника. Цей простір 4 утворений герметичною оболонкою 40, виготовленою, наприклад, з металу, і обмеженого, як це показано, зокрема, на фіг. 8, за допомогою металевого листа кожуха і стінкою вала 13. Ця оболонка забезпечена щонайменше одним вхідним отвором 41 живлення повітрям. Трубопроводи 42 живлення паливом, наприклад, горючим газом, для пристроїв 3а і 3b горіння проходить герметичним чином крізь оболонку 40 і приєднуються до каналів 34 живлення. Переважним чином канали 33 живлення окислювачем палива пристроїв горіння безпосередньо живляться за допомогою повітря під тиском, що знаходиться в просторі 4. І нарешті, повітря, що заповнює простір 4, надходить через отвори 26, розташовані в стінках пальника, для їх охолоджування, як про це вже було сказано вище. Таким чином, пальник відповідно до винаходу, що пропонується, допускає, при будь-якому його призначенні і у відносно невеликих габаритних розмірах, повне згоряння палива в своїй камері згоряння і охолоджування його стінок завдяки використанню множини пристроїв горіння, в якому застосовується щонайменше одна комбінація кожного варіанту реалізації цих пристроїв, завдяки відносно невеликим розмірам цих пристроїв горіння, а також завдяки перфорації і адаптованому профілю стінок пальника. 17 97517 18 19 97517 20 21 97517 22 23 97517 24 25 97517 26 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInternal combustion burner

Автори англійськоюBoulanov, Oleg, Ellison, Christopher

Назва патенту російськоюГорелка с внутренним сгоранием

Автори російськоюБуланов Олег, Эллисон Кристофер

МПК / Мітки

МПК: F23C 7/00, F23L 9/00, F23M 5/00, F23C 3/00, C03B 37/04, F23D 14/22

Мітки: згорянням, внутрішнім, пальник

Код посилання

<a href="https://ua.patents.su/13-97517-palnik-z-vnutrishnim-zgoryannyam.html" target="_blank" rel="follow" title="База патентів України">Пальник з внутрішнім згорянням</a>