Спосіб одержання сірчаної кислоти з використанням сульфіду водню, а також теплообмінник для такого способу

Формула / Реферат

1. Спосіб одержання сірчаної кислоти з сульфіду водню, який відрізняється тим, що включає наступні етапи:

(1) здійснення окисно-відновної реакції між вихідним газом H2S і киснем, що міститься у багатому на кисень повітрі, для одержання SO2, контролюючи кисень, який залишається після здійснення окисно-відновної реакції при молярному відсотку ³ 2 %; причому, якщо молярний відсоток H2S у вихідному газі H2S ³ 8 %, окисно-відновна реакція є реакцією горіння, температура якої ³ 900 °С; а, якщо молярний відсоток H2S у вихідному газі H2S < 8 %, окисно-відновна реакція є реакцією каталізу, початкова температура якої ³ 200 °С;

(2) охолодження продукту, який одержано на етапі (1), до температури 390-430 °С, і далі здійснення реакції каталізу-окиснення з киснем, причому цю реакцію виконують поетапно, доки рівень конверсії SO2 ³ 98,7 % або концентрація SO2 на виході £ 550 мг/Нм3;

(3) охолодження продукту, одержаного на етапі (2), до температури, на ³ 10 °С вищої за температуру точки роси H2SO4, і подальше охолодження до температури 60-120 °С, відбір продукту H2SO4, і піддавання газу, отриманого після охолодження, коалесцентному відокремленню перед випуском його безпосередньо в атмосферу.

2. Спосіб за п. 1, який відрізняється тим, що вміст H2S у вихідному газі H2S дорівнює молярному відсотку 1-90 %, бажано 5,2-28,9 %; причому, коли окисно-відновна реакція є реакцією горіння, і температура реакції дорівнює 1050 °С; а вихідний газ H2S містить NH3, вміст NH3 складає молярний відсоток £ 15 %, бажано 1,2 %, а вміст H2S складає молярний відсоток ³ 8 %, температура реакції горіння ³ 1250 °С; повітря, багате на кисень, є повітрям з молярним відсотком кисню у діапазоні від 20,8 до 100 %.

3. Спосіб за п. 1, який відрізняється тим, що залишок кисню після окисно-відновної реакції етапу (1) складає молярний відсоток 2-10 %, переважно молярний відсоток 2-6 %, і ще більш переважно - молярний відсоток 2-3 %.

4. Спосіб за п. 1, який відрізняється тим, що температура охолодження продукту, отриманого на етапі (1), дорівнює 410-420 °С; у реакції каталізу-окиснення етапу (2) - молярний відсоток вмісту кисню є ³ 5 %, переважно 5-7 %, молярний відсоток вмісту SO2 є £ 4 %; номер порядку реакції каталізу-окиснення складає 2~5, переважно - 3~4; реакцію каталізу-окиснення виконують стадіями до рівня конверсії SO2 ³ 99 %.

5. Спосіб за п. 1, який відрізняється тим, що, коли вихідний газ H2S містить NH3, до нього додають 50-100 ppm V газу аміаку для здійснення реакції каталізу-окиснення на етапі (2).

6. Спосіб за п. 1, який відрізняється тим, що етап охолодження на етапі (2) здійснюють шляхом використання теплообмінника або додаванням повітря безпосередньо, причому, якщо для охолодження використовують теплообмінник, то холодний технологічний газ або екологічно насичені пари можна використати як охолоджувальний засіб.

7. Спосіб за п. 1, який відрізняється тим, що на етапі (3) продукт, отриманий на етапі (2), охолоджують до температури, на 10-30 °С вищої від температури точки роси H2SO4, бажано на 15-17 °С вищої від температури точки роси H2SO4; і температура подальшого охолодження дорівнює 105-120 °С.

8. Спосіб за п. 1, який відрізняється тим, що на етапі (3) використовують теплообмінник для охолодження продукту, отриманого на етапі (2), до температури, вищої нa 10 °С від температури точки роси H2SO4 або рівної їй, а технологічний газ або екологічно насичену пару використовують як охолоджувальний засіб.

9. Спосіб за п. 1, який відрізняється тим, що обладнанням, яке використовують для подальшого охолодження до температури 60-120 °С на кроці (3), є теплообмінник, що має корпус, зверху якого міститься випускний отвір, а у днищі - випускний отвір для рідини; а також має кілька скляних трубок для циркуляції охолоджувального засобу уздовж довгої осі корпусу, встановлених всередині корпусу, причому ці трубки перекинуті від однієї стінки корпусу до другої; кінець трубки вверху траєкторії потоку охолоджувального засобу слугує головкою, а другий її кінець - у нижній частині потоку охолоджувального засобу - слугує хвостом; суміжні скляні трубки між верхом і низом траєкторії потоку охолоджувального засобу поєднані головкою до хвоста, формуючи хоча б одну однонаправлену траєкторію потоку охолоджувального засобу.

10. Спосіб за п. 9, який відрізняється тим, що на шляху потоку розташовують вхідний і випускний отвори, вхідний отвір розміщують біля верху траєкторії потоку, а вихідний отвір - біля низу траєкторії потоку;

напрямок розширення скляних трубок вибирають вертикальним, що співпадає з напрямком довгої осі, а головки і хвости скляних трубок виводять назовні відповідних бокових стінок;

скляні трубки, які розміщені рівномірно, розподіляють на декілька груп уздовж довгої осі; головки скляних трубок кожної групи розміщають на одному боці і утворюють головку цієї групи, а хвости скляних трубок кожної групи на другій стороні утворюють хвіст цієї групи; голови і хвости суміжних груп скляних трубок між верхом і низом траєкторії охолоджувального засобу розташовують довільно і поєднують через трубний ящик.

Текст

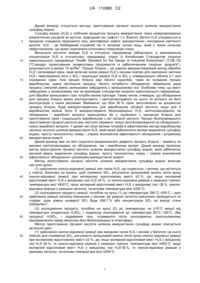

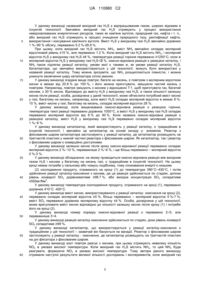

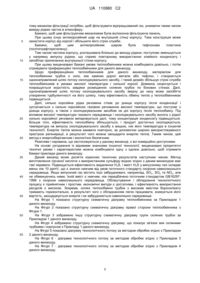

Реферат: Пропонується спосіб одержання сірчаної кислоти із сульфіду водню. Даний спосіб включає наступні кроки: (1) здійснення реакції відновлення-окиснення між вихідним газом H2S і киснем, що міститься у багатому на нього повітрі, для отримання SO 2, контролюючи залишок кисню після реакції відновлення-окиснення при молярному відсотку 2 %; (2) охолодження продукту, отриманого на кроці (1) до температури між 390 °C і 430 °C, після чого здійснення реакції каталізу-окиснення з киснем, причому реакцію каталізу-окиснення здійснюють стадіями, доки 3 рівень конверсії SO2 98,7 %, або вихідна концентрація SO2 550 мг/Нм ; і (3) охолодження продукту, отриманого на кроці (2) до температури, на 10 °C вищої від температури точки роси H2SO4, потім подальше охолодження до температури від 60 до 120 °C, збирання продукту H2SO4 і піддавання газу, отриманого після охолодження, до коалесцентного відокремлення перед випуском його безпосередньо в атмосферу. Також пропонується теплообмінник, який включає корпус і кілька скляних трубок, причому скляні трубки розміщені всередині корпусу у напрямку довгої осі корпусу і вигнуті між двома його бічними стінками, і їх використовують для циркуляції охолоджувального засобу; суміжні скляні трубки поєднані голова до хвоста, таким чином утворюючи щонайменше один однонаправлений шлях потоку охолоджувального засобу. UA 110980 C2 (12) UA 110980 C2 Цей спосіб одержання сірчаної кислоти забезпечує високу ефективність видалення сульфіду водню, просту технологічну лінію, і дозволяє досягти економічної ефективності приладу та розумного використання енергії. UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується методу приготування сірчаної кислоти шляхом використання сульфіду водню. Сульфід водню (H2S) є побічним продуктом процесу використання таких невідновлюваних енергетичних ресурсів як вугілля, природний газ, нафта і т.п. Взагалі, багато H 2S утворюється в процесах очищення природного газу, ректифікації нафти, використання і коксування кам'яного вугілля. H2S – це безбарвний отруйний газ із запахом тухлих яєць, який є також сильним нейротоксином, що може спричинити інтенсивну стимуляцію слизу. Випускати кислотні викиди H2S в оточуюче середовище заборонено, а максимальна концентрація H2S в оточуючому середовищі, згідно із Китайським Стандартом охорони навколишнього середовища "Health Standard for the Design of Industrial Enterprises" (TJ36-79) ("Стандарт проектування промислових підприємств із забезпеченням охорони здоров'я"), 3 допускається в межах 10 мг/Nм . Процес Клауса – це широко використовуваний метод обробки H2S і регенерації сірки, який включає кроки реакції H 2S з киснем повітря для окиснення частини H2S і перетворення його у SO2 і подальшої реакції H2S із SO2 у співвідношенні обсягів 2:1 для отримання сірки. Але процес Клауса має багато недоліків, таких як складний процес виробництва, довге протікання процесу, багато потрібного обладнання, обмеження умов процесу і високий рівень залишкових забруднень у залишковому газі. Особливо тому, що вміст забруднень у залишковому газі не відповідає стандартам охорони навколишнього середовища, для обробки залишкового газу потрібні великі прилади. Таким чином, очевидно, що обладнання для процесу Клауса важко експлуатувати, і капіталовкладення на нього та витрати на його експлуатацію є також високими. Вважаючи, що біля 90 % сірки, виготовленої за допомогою процесу Клауса, буде використовуватись для виробництва сірчаної кислоти, якщо для її виробництва можна було б використовувати безпосередньо H 2S, капіталовкладення на обладнання і виробничі витрати зменшились би у порівнянні з процесом Клауса для приготування сірки і подальшого виробництва з неї сірчаної кислоти. Процес безпосереднього приготування сірчаної кислоти має наступні переваги: низькі капіталовкладення на обладнання і низькі виробничі витрати. У даний час існує велика потреба в ефективному методі виробництва сірчаної кислоти шляхом використання H2S, який може забезпечити велике видалення сульфіду водню, просту технологічну схему, і сприяє економічній ефективності обладнання і розумному використанню енергії. Даний винахід має на меті подолати вищезазначені дефекти процесу Клауса – важкість як високих капіталовкладень на обладнання, так і виробничих витрат. Даний винахід пропонує метод приготування сірчаної кислоти шляхом використання сульфіду водню, який забезпечує високий рівень видалення сульфіду водню, просту технологічну схему, і сприяє економічній ефективності обладнання і розумному використанню енергії. Метод приготування сірчаної кислоти шляхом використання сульфіду водню включає наступні кроки: (1) здійснення окисно-відновної реакції між газом H2S, що подається, і киснем, що міститься у повітрі, багатому на кисень, щоб отримати SO2, регулюючи залишковий кисень після кроку окисно-відновної реакції при молярному відсотковому вмісті ≥2 %; де, якщо молярний відсотковий вміст H2S у вихідному газі H2S ≥8 %, то окисно-відновна реакція є реакцією горіння, температура якої ≥900C; якщо молярний відсотковий вміст H 2S у вихідному газі < %, окисно8 відновна реакція є реакцією каталізу, початкова температура якої ≥200C; (2) охолодження продукту реакції, потрібне на кроці (1) до температури 390C~430C, і далі здійснення реакції каталізу-окиснення з киснем, де реакція каталізу-окиснення проводиться по стадіях, доки рівень конверсії SO2 буде ≥98.7 % або концентрація SO2 на виході стане 3 ≤550мг/Nm ; (3) охолодження продукту, потрібне на кроці (2) до температури на ≥10C вищої від температури конденсації H2SO4, і подальше охолодження до температури 60C~120C, збір продукції H2SO4, і піддавання газу, отриманого після охолодження, коагульованому відокремленню перед випуском його безпосередньо в атмосферу. Метод приготування сірчаної кислоти шляхом використання сульфіду водню описується детально далі: (1) здійснення окисно-відновної реакції між вихідним газом H2S і киснем з багатого на нього повітря для отримання SO2, регулюючи залишковий кисень після кроку окисно-відновної реакції при молярному відсотковому вмісті ≥2 %; де, якщо молярний відсотковий вміст H2S у вихідному газі H2S ≥8 %, то окисно-відновна реакція є реакцією горіння, температура якої ≥900C; якщо молярний відсотковий вміст H2S у вихідному газі H2S< %, то окисно-відновна реакція є 8 реакцією каталізу, початкова температура якої ≥200C. 1 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 60 У даному винаході названий вихідний газ H2S є відпрацьованим газом, широко відомим в існуючій технології. Звичайно вихідний газ H 2S отримують у процесі використання невідновлюваних енергетичних ресурсів, таких як кам'яне вугілля, природний газ, нафта і т. п., або вихідний газ H2S отримують в процесі очищення природного газу, ректифікації нафти, використання і коксування кам'яного вугілля. Вміст H2S у вихідному газі H2S звичайно дорівнює 1 %~90 % обсягу, переважно 5.2 %-28.9 %. При цьому, коли вихідний газ H2S містить NH3, вміст NH3 звичайно складає молярний відсотковий рівень ≤15 %, але переважно 1.2 %. Коли вихідний газ H2S містить NH3, і молярний відсоток H2S у вихідному газі H2S ≥8 %, температура реакції горіння переважно ≥1250C; коли ж молярний відсоток H2S у вихідному газі H2S< %, окисно-відновна реакція є реакцією каталізу, і 8 NH3 також підлягає реакції каталізу, умови якої є такими ж, як умови реакції каталізу H 2S. Каталізатори, що звичайно використовуються у цій технології, можуть бути використані у названій реакції каталізу. Тому можна зрозуміти, що NH3 розщеплюється повністю, і можна уникнути засмічення шару каталізатора сіллю амонію. У даному винаході згадане вище повітря, багате на кисень, є повітрям з молярним відсотком кисню в межах від 20.8 % до 100 %, і його можна приготувати, змішуючи чистий кисень з повітрям. Наприклад, повітря змішують з киснем у відношенні 7:1, щоб приготувати газ, багатий киснем, з 30 % кисню. Відповідно до вмісту H2S у вихідному газі H2S, а також кількості залишку кисню після реакції, особа, досвідчена у даній технології, може обчислити потрібний вміст кисню у газі, багатому на кисень, наприклад, коли вміст H 2S складає молярний відсоток в межах 8 %15 %, вміст кисню у газі, багатому на кисень, складає молярний відсоток 28 %. У даному винаході, коли вищеназвана окисно-відновна реакція є реакцією горіння, температура такої реакції переважно дорівнює 1050C, а вміст H2S у вихідному газі H2S складає переважно молярний відсоток від 8 % до 90 %. Коли названа окисно-відновна реакція є реакцією каталізу, вміст H2S у вихідному газі H2S переважно складає молярний відсоток 1 %~8 %. У даному винаході каталізатор, який використовують у реакції каталізу, є традиційним в існуючій технології, і звичайно це каталізатор на основі оксиду γ- алюмінію. Реактор з фіксованим шаром каталізатора застосовують у реакції каталізу, де каталізатор розміщують на ґратчастій пластині у нижній частині реактора з фіксованим шаром. Як каталізатор, так і реактор з фіксованим шаром є комерційно доступними. У даному винаході залишок кисню після кроку окисно-відновної реакції переважно складає молярний відсоток 2 %~10 %, переважніше 2 %~6 %, і ще більш переважно – молярний відсоток 2 %-3 %. У даному винаході обладнання, на якому проводиться окисно-відновна реакція між вихідним газом H2S і киснем у багатому на кисень газі, є традиційним в існуючій технології. На цьому кроці немає потреби у пальному або чомусь подібному, тому споживання енергії є низьким. (2) охолодження продукту, отриманого на кроці (1) до температури 390C~430C, і потім здійснення реакції каталізу-окиснення з киснем, де ця реакція здійснюється по стадіях, допоки рівень конверсії SO2 дорівнюватиме ≥98.7 %, або вихідна концентрація SO2 складатиме 3 ≤550мг/Nм . У даному винаході температура охолодження продукту, отриманого на кроці (1), переважно дорівнює 410C -420C. У даному винаході вміст кисню, використовуваного у реакції каталізу- окиснення на кроці (2), переважно складає молярний відсоток ≥5 %, більш переважно – молярний відсоток 5 %-7 %, вміст SO2 переважно дорівнює молярному відсотку ≤4 %. Особа, досвідчена у цій технології, може врегулювати вміст кисню відповідно до кількості залишку кисню після кроку (1) і потреби його на кроці (2). У даному винаході номер порядку окисно-відновної реакції є переважно 2~5, але переважніше 3~4. У даному винаході реакція каталізу-окиснення здійснюється по стадіях, доки рівень конверсії SO2 складатиме ≥99 %. У даному винаході каталізатор, що використовується у реакції каталізу-окиснення є традиційним у цій технології – зазвичай він базується на ванадії. Реактор з фіксованим шаром застосовують у реакції каталізу - окиснення, де каталізатор розміщують на ґратчастій пластині на дні фіксатора з фіксованим шаром. У даному винаході азот повітря реагує з киснем, при цьому отримують невелику кількість NO2 в умовах високої температури. Коли вихідний газ H 2S містить NH3, то цей NH3 буде реагувати, формуючи NO2 в умовах високої температури. Тому автори даного винаходу отримали наступні результати великої кількості досліджень і експериментів, коли вихідний газ 2 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 60 H2S містить NH3, краще додати 50-100 часток на мільйон обсягу аміаку, щоб провести реакцію каталізу- окиснення, і здійснюють реакцію денітрифікації між аміаком і NO 2 для отримання N2. Названа реакція денітрифікації є реакцією каталізу, і використовувані в ній каталізатори є традиційними в існцючій технології, зазвичай базовані на ванадії (такі як V 2O5 і т.д.) і каталізатори WO3, які можна помістити у реактор з фіксованим шаром. Всі каталізатори є комерційно доступними. У даному винаході на описаному вище кроці охолодження можуть бути застосовані традиційні методи охолодження, але краще, щоб охолодження здійснювалось теплообмінником або безпосереднім додаванням повітря. Якщо для охолодження застосовують теплообмінник, краще використовувати в якості охолоджувального засобу холодний технологічний газ або біономічний насичений пар, так щоб повторно використовувати тепло і виробляти перегрітий пар. Перегрітий пар буде використано як енергетичний засіб, щоб направити роботу компресора на зменшення споживання енергії. Обладнання, на якому проводиться реакція каталізу-окиснення, є звичайним у даній технології, таке як багатостадійний реактор передачі тепла, а краще багатостадійний горизонтальний реактор. (3) охолодження продукту, отриманого на кроці (2) до температури на ≥10C вищої від температури точки роси H2SO4, і подальшого охолодження до температури 60C~120C, збирання продукту H2SO4, і піддавання газу, отриманого після охолодження, коалесцентному відокремленню перед випуском його безпосередньо в атмосферу. У даному винаході температура охолодження продукту, отриманого на кроці (2), має бути на 10C -30C вищою від температури точки роси H2SO4. Використовуваний тут термін "температура точки роси" стосується температури, при якій пари H 2SO4 охолоджуються до насиченого розчину H2SO4 в умовах постійного атмосферного тиску. Названі температури "на ≥10C вища від температури точки роси H2SO4" стосується температури ≥(температура точки роси H2SO4+10C), "на 10C -30C вища від температури точки роси H2SO4" стосується температури в межах від (температури точки роси H 2SO4+10C) до (температури точки роси H2SO4+30C). У даному винаході надаємо перевагу подальшому охолодженню до температури 105C 120C. У даному винаході теплообмінник, який широко використовують в існуючій технології, можна застосовувати для охолодження продукту, отриманого на кроці (2), до температури, на ≥10C вищої від температури точки роси H2SO4. Крім того, технологічний газ або біономічні насичені пари можуть бути охолоджуючим засобом, щоб виробляти насичені пари високої температури або перегріті випари для іншого використання, щоб можна було знизити енергопостачання. Термін або біономічні насичені пари стосується тут насиченого пару під тиском від 0.5 MpaG до 7.8 MpaG. У даному винаході для зазначеного вище коалесцентного випаровування можна застосовувати широко використовуваний у даній технології коалесцентний сепаратор. Концентрація продукту H2SO4, отриманого у даному винаході, дорівнює 93 %~98 % ваги. Відповідно до специфічної вимоги, концентрація продукту H2SO4 може бути надалі врегульована, щоб бути постійною, і виробляється сірчана кислота промислового рівня концентрації для легкого використання. Метод приготування сірчаної кислоти з використанням сульфіду водню, як описано тут, можна застосувати для виробництва насиченого пару високого тиску або перегрітого пару. Перегрітий пар, обсяг його складає 0.8~1.2 тон пару га тону сірчаної кислоти, може бути використаний, щоб направити компресор у турбіну, що може дати можливість заощадити щоденно біля 8000 квт-годин електроенергії. У даному винаході теплообмінник краще використовувати для подальшого охолодження продукту, отриманого на етапі (2), до температури 60C ~120C. Теплообмінник включає корпус, наверху якого є випускний отвір, а у днищі – отвір для випуску рідини. Є кілька скляних трубок для циркуляції охолоджувального засобу уздовж горизонтальної осі корпусу в його середині. Ці скляні трубки перекривають простір від однієї бокової стінки корпусу до другої. Кінець скляної трубки вверху траєкторії потоку охолоджувального засобу називають головою, а другий кінець, розташований внизу траєкторії потоку охолоджувального засобу, - хвостом скляної трубки. Суміжні скляні трубки між верхом і низом траєкторії потоку охолоджувального засобу з'єднані головою до хвоста, щоб сформувати хоча б один однонаправлений шлях охолоджувального засобу. Цей однонаправлений шлях потоку охолоджувального засобу, сформований із скляних трубок, може бути стійким до нагріву і корозії, так щоб уникнути деформацій і корозії в умовах високої температури і сильної корозії. Таким чином можна забезпечити вільну течію охолоджувального засобу і безпечно використовувати теплообмінник. Крім того, довжину 3 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 60 скляних трубок скорочують і покращують їх жорсткість, розміщуючи скляні трубки уздовж стінок корпусу упоперек горизонтальної осі корпусу, завдяки чому можуть бути вирішені проблеми ламкості і потріскування, а також низького опору тепловому шоку скляних трубок. Стійке до нагріву та корозії скло може бути використане, наприклад, для виготовлення вищезгаданих скляних трубок, але не обмежуючись боросилікатним склом, кварцевим склом і іншими добре відомими теплостійкими та корозієстійкими видами скла. Слід відмітити, що, якщо корпус має форму циліндра, напрямком осі циліндра є напрямок осі корпусу, і поверхня, сформована обертанням циліндра навколо осі і є названою боковою стінкою. Далі, голови і хвости скляних трубок можуть бути розміщені всередині корпусу, і в цьому випадку голову і хвіст з'єднують пристосованими скляними трубками. Траєкторія потоку охолоджувального засобу може бути у формі, наприклад, “ ”, "Z", в інших формах, але не обмежується ними. При цьому, існує вхід і вихід потоку охолоджувального засобу; його вхід розташований наверху, а вихід – біля днища. Зокрема, якщо охолоджувальним засобом є повітря, то стиль проектування входу наверху, а виходу у днищі співпадає з тим, що холодне повітря звичайно опускається донизу, і далі покращує текучість і швидкість охолоджувального засобу, чим підвищує ефективність конденсації. Щоб зробити довжину скляних трубок найкоротшою, напрямок їх простягання є перпендикулярним до напрямку горизонтальної осі (тобто паралельним напрямку короткої осі теплообмінника), і голови і хвости скляних трубок виходять назовні відповідних бокових стінок. В цьому випадку два кінці можна з'єднати поза корпусом, що значно зручніше. Зокрема, якщо теплообмінник є вертикальним, скляні трубки, які тримаються горизонтально, можуть нести однакове навантаження, їх легко встановлювати і нелегко руйнувати. Бажано описані вище скляні трубки, які розташовані рівномірно, розподілити на кілька груп уздовж напрямку горизонтальної осі; голови скляних трубок в кожній групі знаходяться на одній і тій самій стороні і створюють голову групи скляних трубок, а хвости скляних трубок у кожній групі утворюють хвіст групи. Хвости і голови суміжних груп скляних трубок, які лежать між верхом і низом траєкторії потоку охолоджувального засобу, розташовані довільно і з'єднані через трубний ящик. Ця конструкція може ефективно збільшити площу потоку охолоджувального засобу, підвищити його подачу в одиницю часу і збільшити ефективність охолодження. Крім того, вона може ефективно заощадити час монтажу та покращити продуктивність теплообмінника тим, що скляні трубки в ньому розподілені на кілька груп, і суміжні групи з'єднані через трубні ящики. Більше того, завдяки рівномірному розміщенню скляних трубок обмін тепла у теплообміннику буде більш рівномірним. Тип розміщення скляних трубок у кожній групі може бути матричним або еманативним. Більше того, кількість скляних трубок в одній групі може бути або не бути рівним їхній кількості у суміжній групі, без обмежень. Згаданий вище трубний ящик можна приєднати до відповідної стінки розбірними кріпильними деталями, такими як болти, так щоб трубопровід і скляні трубки було легко чистити. При цьому суміжні скляні трубки приєднуються одна до одної U-подібними трубками. Така Uподібна трубка відіграє важливу роль у направленні охолоджувального засобу у скляних трубках і допомагає уникнути утворення турбулентного потоку на перетині двох із них. Матеріалом для U-подібної трубки може бути гума, метал або скло. Крім того, особа, досвідчена у даній технології, може використати інші з'єднувачі труб, щоб приєднати голови скляних трубок до хвостів. При цьому вхід і вихід охолоджувального засобу встановлюють у двох трубних ящиках окремо. При цьому два кінці скляних трубок прикріплюють однією кріпильною деталлю, яка проходить через вищезгадану бокову стінку. При цьому існує проміжна координація між кріпильною деталлю і стінкою; існує також Оподібне ущільнювальне кільце, розміщене між кріпильною деталлю і відповідною внутрішньою і/або зовнішньою поверхнею бокової стінки. Існує проміжна координація між кріпильною деталлю і боковою стінкою, тобто зовнішній діаметр кріпильної деталі є трохи більшим, ніж діаметр висвердленого отвору, відповідного позиції монтажу на боковій стінці. З одного боку, вигідно монтувати скляні трубки, з другого – і це важливіше – можна уникнути зрізувальної сили, так щоб запобігти руйнуванню скляних трубок, оскільки ця зрізувальна сила прикладається до кріпильної деталі і скляних трубок через теплове розширення корпусу і прокладок у ньому. При цьому існує фільтруючий механізм для збирання часток рідини у верхній частині вихідного потоку. Частки рідини неминуче існують у газових викидах, які піддають конденсації, 4 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 тому механізм фільтрації потрібен, щоб фільтрувати відпрацьований газ, уникаючи таким чином викиду рідких часток в атмосферу. Бажано, щоб цим фільтруючим механізмом була волоконна фільтруюча панель. При цьому існує антикорозійний шар на внутрішній стінці корпусу. Така конструкція може захистити корпус від корозії і збільшити його строк служби. Бажано, щоб цим антикорозійним шаром була тефлонова пластина (політетрафторетилену). Тим часом частина корпусу, розташована близько до виходу рідини, поступово зменшується у напрямку випуску рідини, що сприяє повторному використанню клейкого конденсату і запобігає прилипанню внутрішньої стінки корпусу. При цьому вищеназвані бажані умови теплообмінника можна комбінувати довільно, і потім отримувати преференційні теплообмінники для даного винаходу. Щодо преференційних теплообмінників для даного винаходу, матеріалом для теплообмінних трубок є скло, яке заміняє дорогі метали або тефлон, і створюється однонаправлений шлях потоку охолоджувального засобу, і такий дизайн збільшує строк служби теплообмінників в умовах високої температури і сильної корозії. Довжина скорочується і покращується жорсткість завдяки розміщенню скляних трубок по бокових стінках. Далі, однонаправлений шлях потоку охолоджувального засобу зверху до низу може запобігти утворенню турбулентності на його шляху, тому ефективність обміну тепла у теплообмінниках підвищується. Далі, сильно корозійна рідка речовина стікає до днища корпусу після конденсації і зустрічається з сильно корозійною газовою речовиною високої температури, що поступає з днища корпусу, а також з охолоджувальним засобом на дні корпусу після теплообміну. Під впливом високої температури газового середовища і охолоджувального засобу волога з рідкої сильно корозійної речовини випаровується далі, тому концентрація конденсату підвищується. Більше того, ефективність теплообміну збільшується, і продукт достатньо охолоджується, температура на випуску охолоджувального засобу є вищою, ніж його температура в існуючій технології. Енергію тепла можна вживати повторно, за допомогою широко використовуваного пристрою регенерації, в результаті чого можна заощадити енергію тепла. Таким чином, цей метод є енергозберігаючим і екологічно безпечним. Реактиви і сировина, що застосовуються у даному винаході, є всі комерційно доступними. На основі узгодження із відомими знаннями існуючої технології, вищеназвані пріоритетні технічні умови і характеристики можна комбінувати одну з однією довільно, щоб отримати бажані приклади даного винаходу. Даний винахід може досягти корисних технічних результатів наступним чином. Метод виготовлення сірчаної кислоти з використанням сульфіду водню згідно з даним винаходом має такі переваги. Підвищується ефективність видалення H 2S, і вміст H2S у випускному газі складає менш ніж 10 ppmV, що є значно нижчим від умов поточного стандарту охорони навколишнього середовища. Якщо випускний газ містить інші забруднювачі, наприклад, SO 2, SO3 та NO2, але не обмежуючись ними, їхній вміст є нижчим, ніж передбачено поточним стандартом GB162971996 з охорони навколишнього середовища. Облаштування і обладнання технологічного процесу є прийнятним і простим, економічні вигоди є достатніми, і ефективність використання ресурсів є високою. Зокрема, скляні теплообмінні трубки з високим вмістом боросилікату тримають горизонтально, в результаті чого з обладнанням легко працювати, знижується його вартість, заощаджується енергія і не забруднюється навколишнє середовище. На Фігурі 1 показано структурну схематичну діаграму теплообмінника за Прикладом 1 даного винаходу. На Фігурі 2 показано структурну схематичну діаграму правої сторони теплообмінника з Фігури 1. На Фігурі 3 зображено іншу структурну схематичну діаграму групи скляних трубок за Прикладом 1 даного винаходу. На Фігурі 4 зображено структурну схематичну діаграму, що показує зв'язок між скляними трубками і корпусом з Прикладу 1 даного винаходу. На Фігурі 5 показано діаграму технологічного потоку за методом обробки згідно з Прикладом 2 даного винаходу. На Фігурі 6 - діаграма технологічного потоку за методом обробки згідно з Прикладом 3 даного винаходу. На Фігурі 7 - діаграма технологічного потоку за методом обробки згідно з Прикладом 4 даного винаходу. 5 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід проілюструємо нижченаведеними прикладами, але слід розуміти, що даний винахід не обмежується обсягом цих прикладів. Приклад 1 – це теплообмінник даного винаходу. Заради зручності застосовано вертикальний теплообмінник для ілюстрації даного винаходу. Вживані тут вирази "лівий" і "правий" співпадають з лівою і правою сторонами самої Фігури 1, але їх не слід вважати обмеженням даного винаходу. Форми “○” і “×” на кресленнях представляють дві скляні трубки, напрями потоків в яких є протилежними. Подібно до існуючою технології, як очевидно з Фігури 1, теплообмінник у даному прикладі складається з прямокутного корпуса 1, зверху якого влаштовано випускний отвір 11, а у днищі якого існує вхідний отвір 12 для впуску парів сірчаної кислоти. Під вхідним отвором 12 існує вихід для рідини 13, який використовують для випуску охолодженої концентрованої сірчаної кислоти. При цьому форма днища корпусу 1 є напівкруглою, а вихідний отвір 13 для рідини у днищі має круглу форму. Крім того, форма днища корпусу 1 може бути будь-якою іншою, і вона поступово зменшується уздовж напрямку випуску рідини, як у перевернутому трикутнику або перевернутому трапецоїді. Крім того, застосовано волокнисту фільтраційну пластину 3 як фільтрувальний механізм проти течії у випускному отворі 11, яку використовують для збирання рідких часток у хвостовому газі після його фільтрації і конденсації. Це відрізняється від існуючої технології, як очевидно з Фігур 1 і 2, декілька скляних трубок влаштовано між лівими боковими стінками і правими боковими стінками, і скляні трубки розміщені уздовж напрямку довгої осі (тобто вертикального напрямку на Фігурі 1). У Прикладі 1 скляні трубки рівномірно розміщені і розділені на дванадцять груп скляних трубок уздовж напрямку довгої осі, і кожна група включає кілька скляних трубок, розміщених у горизонтальній площині. Голови скляних трубок в кожній групі знаходяться на одній стороні корпусу 1, щоб сформувати кінцеву голову групи скляних трубок, і так само хвостові кінці скляних трубок у кожній групі складають хвостові кінці груп скляних трубок. Крім того, хвіст і голову суміжних груп розміщують довільно і з'єднують трубним ящиком на зовнішнійстінці корпусу 1, причому ці групи знаходяться між верхом і низом траєкторії потоку охолоджувального засобу, іншими словами, групи є суміжними одна з однією у вертикальному напрямку. Є впускний отвір охолоджувального засобу 51 у самій верхній трубній коробці, і вихідний отвір охолоджувального засобу 52 у самій нижній від усіх трубних коробок, так що холодне повітря може входити у теплообмінник зліва направо і зверху вниз. Конкретно, кілька трубних коробок розміщені у дислокації зверху та знизу на лівій і правій сторонах. Голову першої групи скляних трубок 61 зверху донизу розміщено всередині першого трубного ящика 53, тобто на верху лівої сторони, а хвіст групи 61 розміщено всередині другого трубного ящика 54, що знаходиться на верху правої сторони. Голову другої групи скляних трубок 62 зверху донизу розташовують всередині другого трубного ящика 54, а хвіст групи 62 знаходиться всередині третього трубного ящика 55 під першим трубним ящиком 53. Голову третьої групи скляних трубок 63 зверху донизу розміщено всередині третього трубного 55, а хвіст групи 63 знаходиться всередині четвертого трубного ящика 56 під другим трубним ящиком 54, і так само можна створити однонаправлений шлях потоку охолоджувального засобу з численними проходами. Всі трубні ящики приєднують до корпусу болтами. Крім того, трубні ящики на одній стороні можна оформити як одне цільне тіло, яке включає основну структуру, простягнуту з верхньої сторони над першою групою скляних трубок 61 до останньої групи скляних трубок, і простір, що утворюється цією структурою цільного тіла і боковою стінкою, розділюють на окремі камери для відхилення повітря кількома дефлекторами. Суміжні групи з'єднують одну з одною цими камерами, і конкретний тип поєднання описаний вище. Крім того, як можна побачити на Фігурі 3, скляні трубки у групі 61 можна також розмістити у тривимірному просторі у матричній формі, так щоб заощадити простір, а потік повітря збільшити, а також підвищити швидкість потоку і ефективність охолодження. До того ж, як видно на Фігурі 4, лист політетрафлуороетилену 14, використовуваний як антикорозійний шар, пристосовують на внутрішній поверхні корпусу 1. Його використовують для запобігання корпусу 1 від безпосереднього контакту з високо корозійними матеріалами. Зав'язок між скляними трубками і корпусом 1 буде проілюстровано з посиланням на Фігуру 4, а скляну трубку 21 взято за приклад. Болт 41 пропущено крізь кінець скляної трубки а також крізь корпус 1 і зафіксовано на ньому гайкою 43. При цьому існує координація проміжків між болтом 41, боковою стінкою корпусу 1 і листом політетрафлуороетилену 14 на внутрішній поверхні бокової стінки, так що існує поширюваний простір для політетрафлуороетиленового листа 14. Тому можна уникнути притискання болта 41 до скляної трубки 21 і руйнування скляної трубки 21 через температурне 6 UA 110980 C2 5 10 15 20 25 30 35 40 45 50 55 розширення політетрафлуороетиленового листа 14. Встановлюють також ущільнювальне кільце 42 між болтом 41 і політетрафлуороетиленовим листом 14, щоб ефективно ущільнити місце монтажу скляної трубки 21 і запобігти витіканню парів сірчаної кислоти через це місце. Слід відмітити, що кількість скляних трубок у корпусі можна узгодити з існуючою ситуацією. Наприклад, у невеликому теплообміннику, застосовному в лабораторії, менше скляних трубок, в той час як у великому теплообміннику, які використовують у масовому виробництві, скляних трубок більше. У Прикладі 1 довжина, ширина и висота корпусу 1 дорівнюють 2м, 1.5м і 8м відповідно. В цілому там налічується 3250 скляних трубок у дванадцяти групах, і довжина кожної трубки 1.6м. Приклад 2 Кислотний газ, що містить H2S, складається з 25.1 % H2S, 0.94 % COS, 73.36 % CO2, 0.48 % CH4 і 0.12 % CH3OH, всі названі відсотки - молярні. Діаграму технологічного процесу у Прикладі 2 показано на Фігурі 5. (1) реакцію горіння проводили між вихідним газом і повітрям при температурі 1050C у реакторі F-1, молярний відсоток кисню у технологічному газі після реакції складав 3 %, H2S, що містився у вихідному газі, окислився у SO2 повністю в реакції горіння, при цьому було генеровано багато H2O; (2) гарячий технологічний газ було транспортовано для охолодження до теплообмінника E1, а випущену теплову енергію використали для виробництва насиченої пари із середнім або високим тиском. До охолодженого технологічного газу було додано повітря, щоб збільшити в ньому концентрацію кисню, а вміст SO2 відрегульовано до 4 %. Далі, технологічний газ із вмістом кисню> % був направлений у багатостадійний реактор каталізу R-1 при температурі 7 410C, і SO2 каталізовано у SO3, а теплову енергію технологічного газу було видалено теплообміном між стадіями. Після охолодження технологічний газ було направлено до наступної стадії для здійснення подальшої реакції; кількість стадій реакції дорівнює 4; рівень конверсії SO2 на вихідному отворі реактора каталізу складає 99.2 %; (3) технологічний газ далі охолоджують до температури 275C у теплообміннику E-2 (теплообмінник у Прикладі 1), температура в якому на 15C вища за температуру точки роси сірчаної кислоти. І після цього технологічний газ охолоджували далі до температури 105C у теплообміннику E-3, щоб пари SO3 і H2SO4 були поглинені повністю і затверділи. Концентровану сірчану кислоту на дні теплообмінника E-3 було випущено назовні після охолодження і регулювання вмісту; газ, що не конденсується, біля виходу E-3 було згущено за допомогою сепаратора конденсату C-1, а аерозоль H2SO4 зібрали з газу, що не конденсується, а потім останній направили у витяжну трубу і випустили назовні. Концентрації забруднюючих речовин суворо відповідають стандартам охорони навколишнього середовища, наприклад, вміст NO 2 3 3 дорівнює 60 мг/Nм , вміст SO2 дорівнює 520мг/Nм , а вміст H2S менше 10ppmV. Приклад 3 Кислотний газ, що містить H2S, складається з 28.9 % H2S, 1.2 % COS, 68.59 % CO2, 1.2 % CH4, 0.13 % CH3OH, і 1.2 % NH3, всі наведені відсотки є молярними. Діаграму технологічного потоку у Прикладі 3 показано на Фігурі 6. (1) оскільки кислотний газ містив NH3, температуру реакції треба було підвищити так, щоб NH3 відреагував повністю. Таким чином уникають реакції між NH 3 і SO2, яка веде до короткочасної інактивації каталізатора, а також запобігають генерації солі аміаку в результаті реакції NH3 і SO2, яка блокує труби і шар каталізатора, і далі веде до ускладненя роботи системи. Реакцію горіння було здійснено між кислотним газом і газом, багатим на кисень із 30 % кисню у F-1, де газ, багатий киснем, був приготований шляхом змішування повітря з киснем у пропорції повітря до кисню 7:1. За такої умови температура реакції у F-1 досягала 1250C, при якій здійснюються умови процесу окиснення аміаку. Після цієї реакції H 2S повністю окислився у SO2, а NH3 був перетворений у NO2, при цьому було утворено багато H2O; (2) гарячий технологічний газ був транспортований до E-1 для охолодження, вивільнену енергію було використано для виробництва насичених парів із середнім або високим тиском. До охолодженого технологічного газу було додане повітря для збільшення в ньому концентрації кисню, в той час як вміст SO2 було відрегульовано до 4 %, і до технологічного газу було додано 50-100 ppmV аміаку. Після цього технологічний газ із вмістом кисню> % був направлений у 7 багатостадійний реактор каталізу R-1 при температурі 415C, а NO2, утворений у вищеописаній реакції горіння, перетворився у N2. Потім SO2 був перетворений в SO3 у реакції каталізу окиснення. Теплову енергію технологічного газу було видалено шляхом обміну тепла між стадіями, а після охолодження технологічний газ передавався на наступну стадію, щоб 7 UA 110980 C2 5 10 15 20 25 30 35 здійснювати подальшу реакцію; кількість стадій реакції - 2; рівень конверсії NO2-95 %, а рівень конверсії SO2-99.2 % на виході з R-1; (3) технологічний газ далі охолоджували до 280C в E-2 (теплообмінник у Прикладі 1), що на 17C вище ніж температура точки роси сірчаної кислоти. Далі технологічний газ охолоджували до 110C в E-3 для повної абсорбції і затвердіння парів SO3 і H2SO4. Концентровану сірчану кислоту на дні E-3 випускали назовні після охолодження і регулювання вмісту; газ, який не піддається конденсації, на виході з E-3 згущували через C-1, а аерозоль H2SO4 відбирали з цього газу, далі цей газ, що не піддається конденсації, направляли до витяжної труби і випускали. Концентрації забруднюючих речовин (NO 2, SO2, SO3) суворо дотримуються стандартів охорони навколишнього середовища, причому вміст H2S є меншим ніж 10 ppmV. Приклад 4 Кислотний газ, що містить H2S, складається з 5.2 % H2S, 0.8 % COS, 92.6 % CO2, 1.2 % CH4, 0.2 % CH3OH, всі названі відсотки – молярні. Діаграму технологічного потоку у Прикладі 4 показано на Фігурі 7. (1) реакцію каталізу – окиснення було здійснено між кислотним газом, що містив низьку концентрацію H2S, і повітрям, при наявності каталізатора у F-1, початкова температура реакції була 210C, а кінцева температура реакції була 445C. Щоб уникнути різкого підйому температури шару каталізатора, спричиненого теплом, випущеним із реакції каталізу окиснення, було прийнято 2-стадійну реакцію і використано теплообмін між стадіями для охолодження технологічного газу. Вміст кисню у технологічному газі після реакції був 2 %. H2S у кислотному газі був окиснений до SO2 повністю в реакції каталізу –окиснення, при цьому утворилося багато H2O; (2) до охолодженого технологічного газу було додано повітря для збільшення у ньому концентрації кисню, а вміст SO2 було врегульовано до 4 %. Технологічний газ, температуру якого було знижено до 420C, а концентрацію O2 в якому збільшено до 5 %, був направлений у багатостадійний реактор каталізу R-1, щоб каталізувати SO2 уSO3, тепло з технологічного газу видалено теплообміном між стадіями, після охолодження технологічний газ був направлений у наступну стадію для здійснення подальшої реакції, кількість номерів реакцій дорівнює 3. Рівень конверсії SO2 на виході з R-1 дорівнює 98.7 %; (3) технологічний газ на виході був охолоджений далі до температури 260C у E-2 (теплообмінник у Прикладі 1), яка на 15C вища за температуру точки роси сірчаної кислоти, після чого технологічний газ був охолоджений далі до 120C у E-3, щоб пари SO3 і H2SO4 були повністю поглинуті і затверділи. Концентровану сірчану кислоту у вихідному отворі в днищі E-3 було випущено назовні з пограничної зони після охолодження і регулювання вмісту; газ на виході з E-3, який не конденсується, застиг через C-1, а аерозоль H2SO4 був відібраний з газу, який не конденсується, після чого цей газ був направлений у випускну трубу для виходу назовні. Концентрації забруднюючих речовин суворо дотримуються стандартів охорони навколишнього 3 3 середовища, тобто вміст NO2 дорівнює 30мг/Nм , вміст SO2 520мг/Nм , і вміст H2S менше 10 ppmV. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб одержання сірчаної кислоти з сульфіду водню, який відрізняється тим, що включає наступні етапи: (1) здійснення окисно-відновної реакції між вихідним газом H2S і киснем, що міститься у багатому на кисень повітрі, для одержання SO2, контролюючи кисень, який залишається після здійснення окисно-відновної реакції при молярному відсотку 2 %; причому, якщо молярний відсоток H2S у вихідному газі H2S 8 %, окисно-відновна реакція є реакцією горіння, температура якої 900 °С; а, якщо молярний відсоток H2S у вихідному газі H2S < 8 %, окисновідновна реакція є реакцією каталізу, початкова температура якої 200 °С; (2) охолодження продукту, який одержано на етапі (1), до температури 390-430 °С, і далі здійснення реакції каталізу-окиснення з киснем, причому цю реакцію виконують поетапно, доки 3 рівень конверсії SO2 98,7 % або концентрація SO2 на виході 550 мг/Нм ; (3) охолодження продукту, одержаного на етапі (2), до температури, на 10 °С вищої за температуру точки роси H2SO4, і подальше охолодження до температури 60-120 °С, відбір продукту H2SO4, і піддавання газу, отриманого після охолодження, коалесцентному відокремленню перед випуском його безпосередньо в атмосферу. 2. Спосіб за п. 1, який відрізняється тим, що вміст H2S у вихідному газі H2S дорівнює молярному відсотку 1-90 %, бажано 5,2-28,9 %; причому, коли окисно-відновна реакція є 8 UA 110980 C2 5 10 15 20 25 30 35 40 45 реакцією горіння, і температура реакції дорівнює 1050 °С; а вихідний газ H 2S містить NH3, вміст NH3 складає молярний відсоток 15 %, бажано 1,2 %, а вміст H2S складає молярний відсоток 8 %, температура реакції горіння 1250 °С; повітря, багате на кисень, є повітрям з молярним відсотком кисню у діапазоні від 20,8 до 100 %. 3. Спосіб за п. 1, який відрізняється тим, що залишок кисню після окисно-відновної реакції етапу (1) складає молярний відсоток 2-10 %, переважно молярний відсоток 2-6 %, і ще більш переважно - молярний відсоток 2-3 %. 4. Спосіб за п. 1, який відрізняється тим, що температура охолодження продукту, отриманого на етапі (1), дорівнює 410-420 °С; у реакції каталізу-окиснення етапу (2) - молярний відсоток вмісту кисню є 5 %, переважно 5-7 %, молярний відсоток вмісту SO2 є 4 %; номер порядку реакції каталізу-окиснення складає 2~5, переважно - 3~4; реакцію каталізу-окиснення виконують стадіями до рівня конверсії SO2 99 %. 5. Спосіб за п. 1, який відрізняється тим, що, коли вихідний газ H2S містить NH3, до нього додають 50-100 ppm V газу аміаку для здійснення реакції каталізу-окиснення на етапі (2). 6. Спосіб за п. 1, який відрізняється тим, що етап охолодження на етапі (2) здійснюють шляхом використання теплообмінника або додаванням повітря безпосередньо, причому, якщо для охолодження використовують теплообмінник, то холодний технологічний газ або екологічно насичені пари можна використати як охолоджувальний засіб. 7. Спосіб за п. 1, який відрізняється тим, що на етапі (3) продукт, отриманий на етапі (2), охолоджують до температури, на 10-30 °С вищої від температури точки роси H 2SO4, бажано на 15-17 °С вищої від температури точки роси H2SO4; і температура подальшого охолодження дорівнює 105-120 °С. 8. Спосіб за п. 1, який відрізняється тим, що на етапі (3) використовують теплообмінник для охолодження продукту, отриманого на етапі (2), до температури, вищої нa 10 °С від температури точки роси H2SO4 або рівної їй, а технологічний газ або екологічно насичену пару використовують як охолоджувальний засіб. 9. Спосіб за п. 1, який відрізняється тим, що обладнанням, яке використовують для подальшого охолодження до температури 60-120 °С на кроці (3), є теплообмінник, що має корпус, зверху якого міститься випускний отвір, а у днищі - випускний отвір для рідини; а також має кілька скляних трубок для циркуляції охолоджувального засобу уздовж довгої осі корпусу, встановлених всередині корпусу, причому ці трубки перекинуті від однієї стінки корпусу до другої; кінець трубки вверху траєкторії потоку охолоджувального засобу слугує головкою, а другий її кінець - у нижній частині потоку охолоджувального засобу - слугує хвостом; суміжні скляні трубки між верхом і низом траєкторії потоку охолоджувального засобу поєднані головкою до хвоста, формуючи хоча б одну однонаправлену траєкторію потоку охолоджувального засобу. 10. Спосіб за п. 9, який відрізняється тим, що на шляху потоку розташовують вхідний і випускний отвори, вхідний отвір розміщують біля верху траєкторії потоку, а вихідний отвір - біля низу траєкторії потоку; напрямок розширення скляних трубок вибирають вертикальним, що співпадає з напрямком довгої осі, а головки і хвости скляних трубок виводять назовні відповідних бокових стінок; скляні трубки, які розміщені рівномірно, розподіляють на декілька груп уздовж довгої осі; головки скляних трубок кожної групи розміщають на одному боці і утворюють головку цієї групи, а хвости скляних трубок кожної групи на другій стороні утворюють хвіст цієї групи; голови і хвости суміжних груп скляних трубок між верхом і низом траєкторії охолоджувального засобу розташовують довільно і поєднують через трубний ящик. 9 UA 110980 C2 10 UA 110980 C2 11 UA 110980 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparing sulfuric acid by using hydrogen sulfide

Автори англійськоюZhou, Ren, Huang, Rui

Автори російськоюЧжоу Жень, Хуан Жуй

МПК / Мітки

МПК: C01B 17/74, F28D 7/08, F28F 9/04, F28F 21/00

Мітки: використанням, водню, спосіб, теплообмінник, також, сірчаної, кислоти, сульфіду, одержання, способу, такого

Код посилання

<a href="https://ua.patents.su/14-110980-sposib-oderzhannya-sirchano-kisloti-z-vikoristannyam-sulfidu-vodnyu-a-takozh-teploobminnik-dlya-takogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сірчаної кислоти з використанням сульфіду водню, а також теплообмінник для такого способу</a>

Попередній патент: Рідка фармацевтична композиція, яка включає нітизинон

Наступний патент: Кодування відео, використовуючи адаптивне розрізнення вектора руху

Випадковий патент: Спосіб контрольного збирання череня кільцевої печі