Спосіб отримання аліфатичних поліестерів

Формула / Реферат

1. Спосіб виробництва поліестеру або співполіестеру, в якому

а) принаймні одну аліфатичну дикарбонову кислоту з 2 до 12 атомами вуглецю та/або ангідриди цієї кислоти та принаймні один аліфатичний спирт з 2 до 12 атомами вуглецю і щонайменше двома гідроксильними функціональними групами змішують разом, а дикарбонову кислоту розчиняють в двоосновному спирті за допомогою відповідного підвищення температури, де розчин отримують при температурах від 100 до 250 °С,

б) розчин, отриманий на стадії а), додають до продукту етерифікації, який містить щонайменше один діестер та/або щонайменше один олігоестер, який був отриманий з щонайменше однієї аліфатичної дикарбонової кислоти з принаймні одним аліфатичним спиртом, і проводять реакцію,

с) продукт реакції, отриманий на стадії б), піддають поліконденсації або співполіконденсації при зниженому тиску відносно нормальних умов.

2. Спосіб за п. 1, який відрізняється тим, що розчин на стадії а) отримують при температурах від 100 до 180 °С.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт етерифікації включає в себе діестер з принаймні 10 % за масою, переважно від 20 до 98 % за масою, більш переважно від 40 до 95 % за масою, особливо переважно від 60 до 90 % за масою.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт етерифікації містить додатково до діестеру олігомери щонайменше однієї дикарбонової кислоти і щонайменше одного спирту з в середньому від 2 до 10, переважно від 3 до 6 одиниць повторення.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на стадії а) стехіометричне співвідношення всієї кількості щонайменше однієї аліфатичної дикарбонової кислоти з 2 до 12 атомами вуглецю та/або ангідридів цієї кислоти і всієї кількості щонайменше одного аліфатичного спирту з 2 до 12 атомами вуглецю є від 1:0,5 до 1:5,0, переважно від 1:0,9 до 1:3,0, особливо переважно від 1:1,1 до 1:2,0.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що масове співвідношення продукту етерифікації і всієї кількості розчину, що подається, щонайменше однієї аліфатичної дикарбонової кислоти з 2 до 12 атомами вуглецю, та/або ангідридів цієї кислоти в щонайменше одному аліфатичному спирті з 2 до 12 атомами вуглецю і щонайменше двома гідроксильними функціональними групами, складає 1:0,5 до 1:20, переважно від 1:1 до 1:5.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що реакцію на стадії б) здійснюють при температурах від 120 до 300 °С, переважно від 160 до 250 °C.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що протягом стадії б) та/або після стадії б) побічні продукти, які присутні в пароподібній формі в нормальних умовах від 60 °С або при більш високих температурах, зокрема воду, видаляють щонайменше частково або повністю.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що стадію c) полі- або співполіконденсації виконують у дві стадії, де на першій стадії С1) отримують поліестерний форполімер або співполіестерий форполімер з продукту реакції, одержаного на стадії б) шляхом поліконденсації або співполіконденсаціі, і в подальшій стадії С2), поліестер або співполіестер отримують із поліестерного або співполіестерного форполімеру, отриманого на стадії С1), поліконденсацією або співполіконденсацією.

10. Спосіб за попереднім пунктом, який відрізняється тим, що

а) стадію С1)

і) здійснюють при зниженому тиску відносно нормальних умов, переважно при тиску від 5 мбар до 900 мбар, більш переважно від 10 мбар до 700 мбар, переважно 30 мбар до 300 мбар,

та/або

іі) при температурах від 160 до 300 °С, переважно від 200 до 260 °С, та/або

б) стадію С2)

і) здійснюють при зниженому тиску відносно нормальних умов, переважно при тиску 0,1 мбар до 30 мбар, більш переважно від 0,2 мбар до 10 мбар, переважно 0,4 мбар до 5 мбар,

та/або

іі) при температурі від 200 до 300 °С, переважно від 220 до 270 °С.

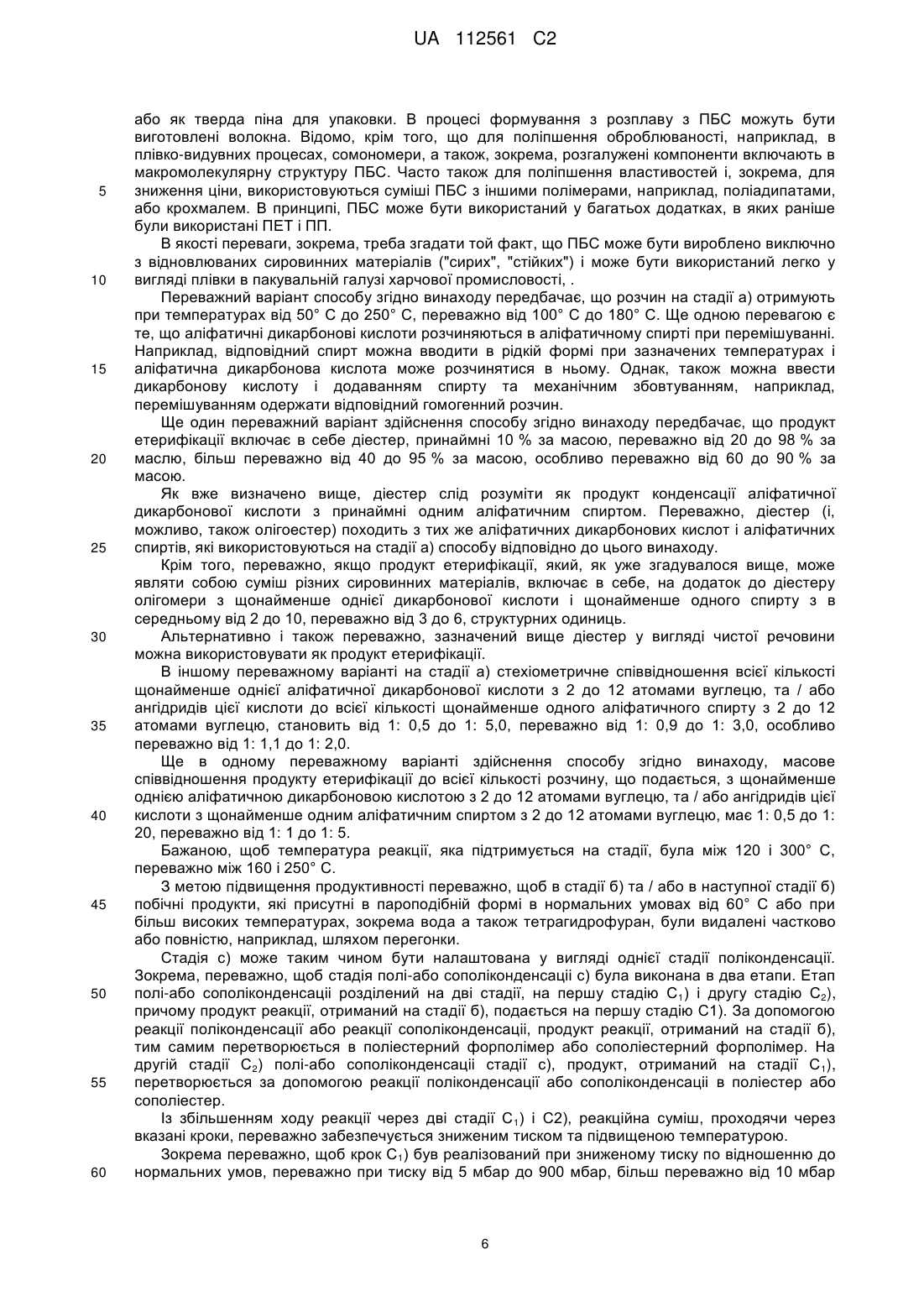

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що до та/або під час здійснення стадії б) та/або с) щонайменше один каталізатор, переважно каталізатор, що не містить тяжких металів, особливо переважно титанвмісний каталізатор, зокрема титанові алкоголяти та/або солі титану, отримані з органічних кислот, такі як, наприклад, оксалат титану, цитрат титану та/або лактат титану або ацетат сурми, додають до реакційної суміші, яка присутня на відповідній стадії.

12. Спосіб за попереднім пунктом, який відрізняється тим, що каталізатор

а) на стадії б) додають в кількості концентрації від 10 до 20 000 частин на мільйон, переважно від 100 до 5 000 частин на мільйон, відносно масової суми аліфатичної дикарбонової кислоти, аліфатичного спирту та продукту етерифікації та/або

б) на стадії с) додають в кількості концентрації від 10 до 20 000 частин на мільйон, переважно від 100 до 5000 частин на мільйон відносно реакційного продукту, отриманого на стадії б).

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що до та/або під час виконання стадії с) до реакційної суміші додають принаймні один співкаталізатор та/або щонайменше один стабілізатор, зокрема форполімер та/або полімер.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що

а) щонайменше одна аліфатична дикарбонова кислота вибрана з групи, що складається з янтарної кислоти, щавлевої кислоти, малонової кислоти, глутарової кислоти, адипінової кислоти, пімелінової кислоти, суберинової кислоти, азелаїнової кислоти, себацинової кислоти, ундеканової кислоти, додеканової кислоти, 3,3-диметилпентандіонової кислоти, їх ангідридів та/або їх суміші,

б) щонайменше один спирт вибраний з групи, що складається з етиленгліколю, діетиленгліколю, триетиленгліколю, пропіленгліколю, дипропіленгліколю, 1,3-бутандіолу, 1,4-бутандіолу, 3-метил-1,5-пентандіолу, 1,6-гександіолу, 1,7-гептандіолу, 1,8-октандіолу, 1,9-нонандіолу, неопентилгліколю, 1,4-циклогександиметанолу та/або їх комбінації або суміші.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що

а) продукт реакції, отриманий на стадії б) доводять до характеристичної в'язкості (ХВ) від 0,04 до 0,12, переважно від 0,05 до 0,10, особливо переважно від 0,06 до 0,08, та/або

б) поліестер, отриманий на стадії с), зокрема на стадії С2), доводять до характеристичної в'язкості (ХВ) від 0,60 до 2,0, переважно від 0,80 до 1,60, особливо переважно від 1,0 до 1,40.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що

а) аліфатичний поліестер є полібутиленсукцинат, аліфатична дикарбонова кислота є янтарною кислотою, аліфатичний спирт є 1,4-бутандіол і діестер є біс(4-гідроксибутил)бутандіоат, або

б) аліфатичний поліестер є поліетиленсукцинат, аліфатична дикарбонова кислота є янтарною кислотою, аліфатичний спирт є етиленгліколь, а діестер є біс(4-гідроксіетил)бутандіоат.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт етерифікації отримують шляхом конденсації принаймні одної аліфатичної кислоти і ангідридів цієї кислоти з від 2 до 12 атомами вуглецю, з принаймні одним аліфатичним спиртом з від 2 до 12 атомами вуглецю і щонайменше двома гідроксильними функціональними групами.

18. Спосіб за попереднім пунктом, який відрізняється тим, що у виробництві продукту етерифікації стехіометричне співвідношення всієї кількості щонайменше однієї дикарбонової кислоти з 2 до 12 атомами вуглецю, та/або ангідридів цієї кислоти і всієї кількості щонайменше одного аліфатичного спирту з 2 до 12 атомами вуглецю є від 1:0,5 до 1:5,0, переважно від 1:0,9 до 1:3,0, особливо переважно від 1:1,1 до 1:2,0.

Текст

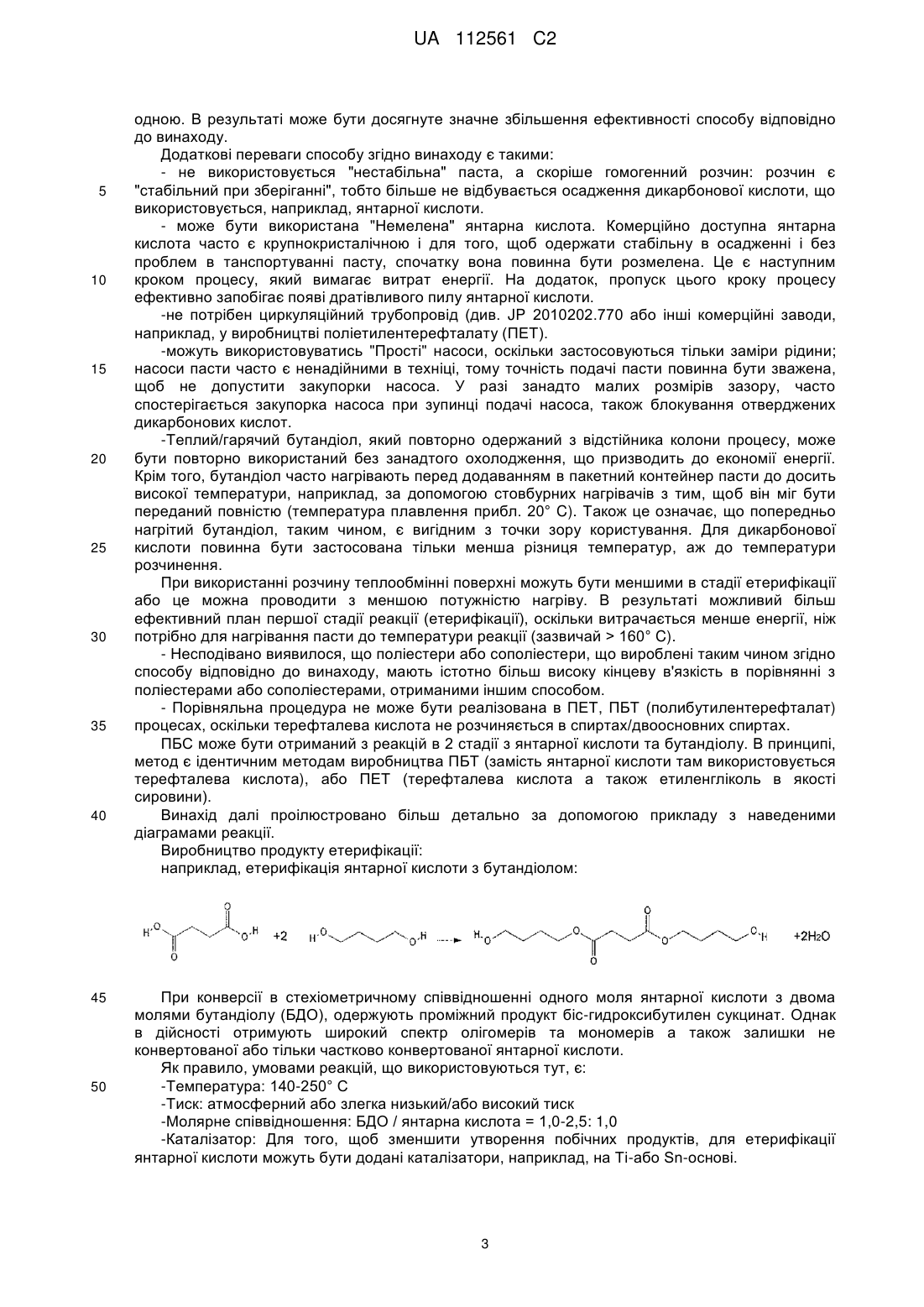

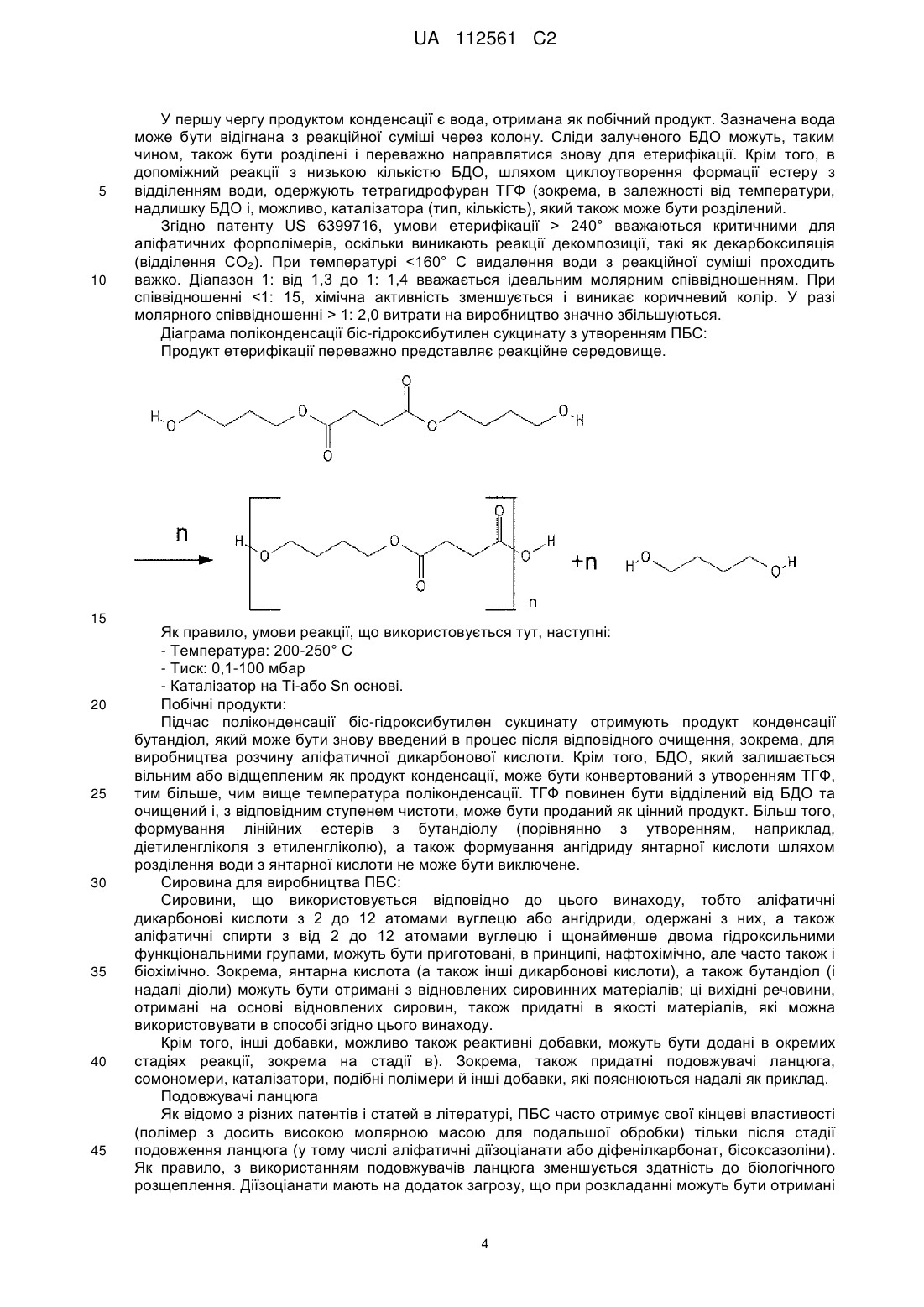

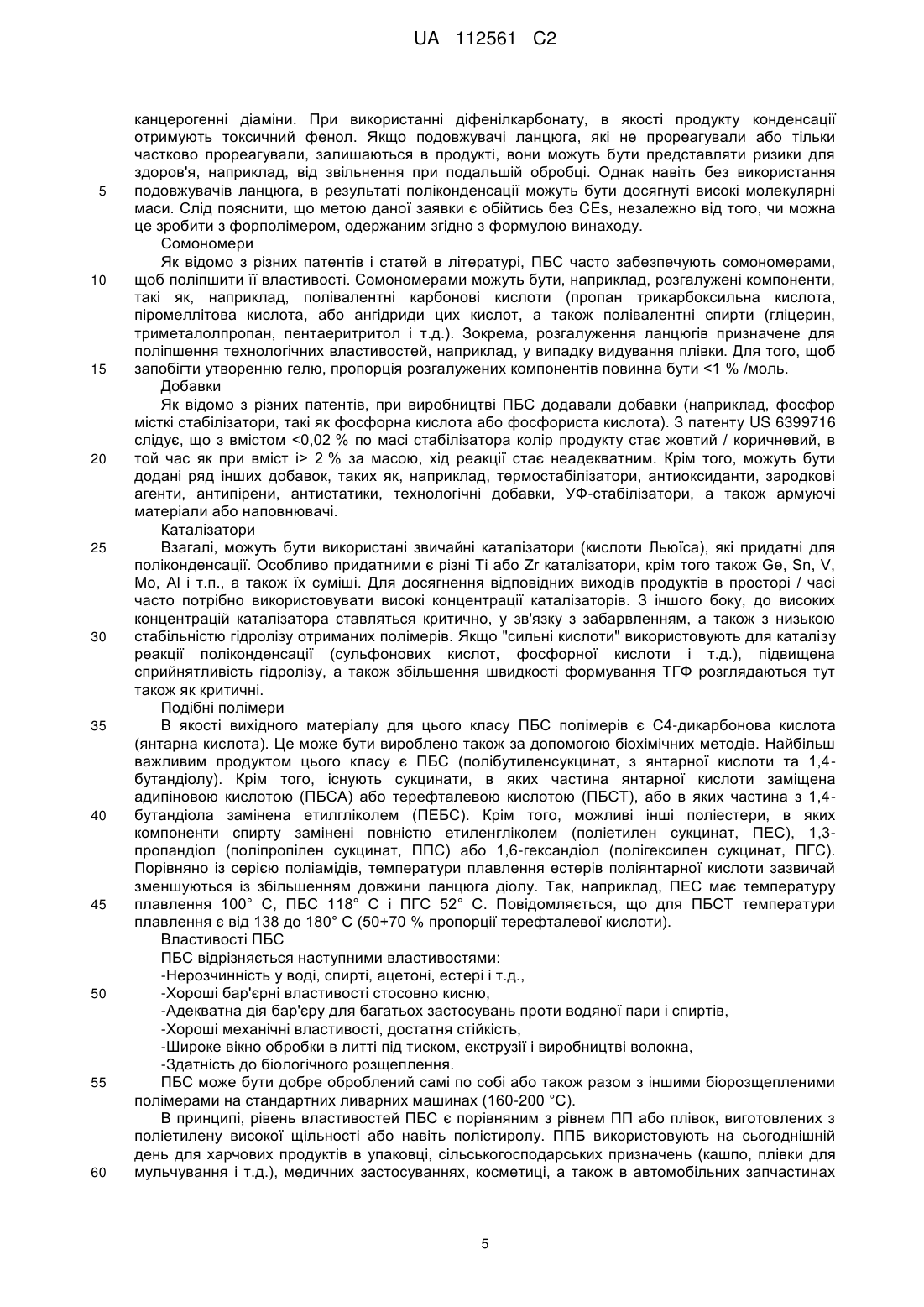

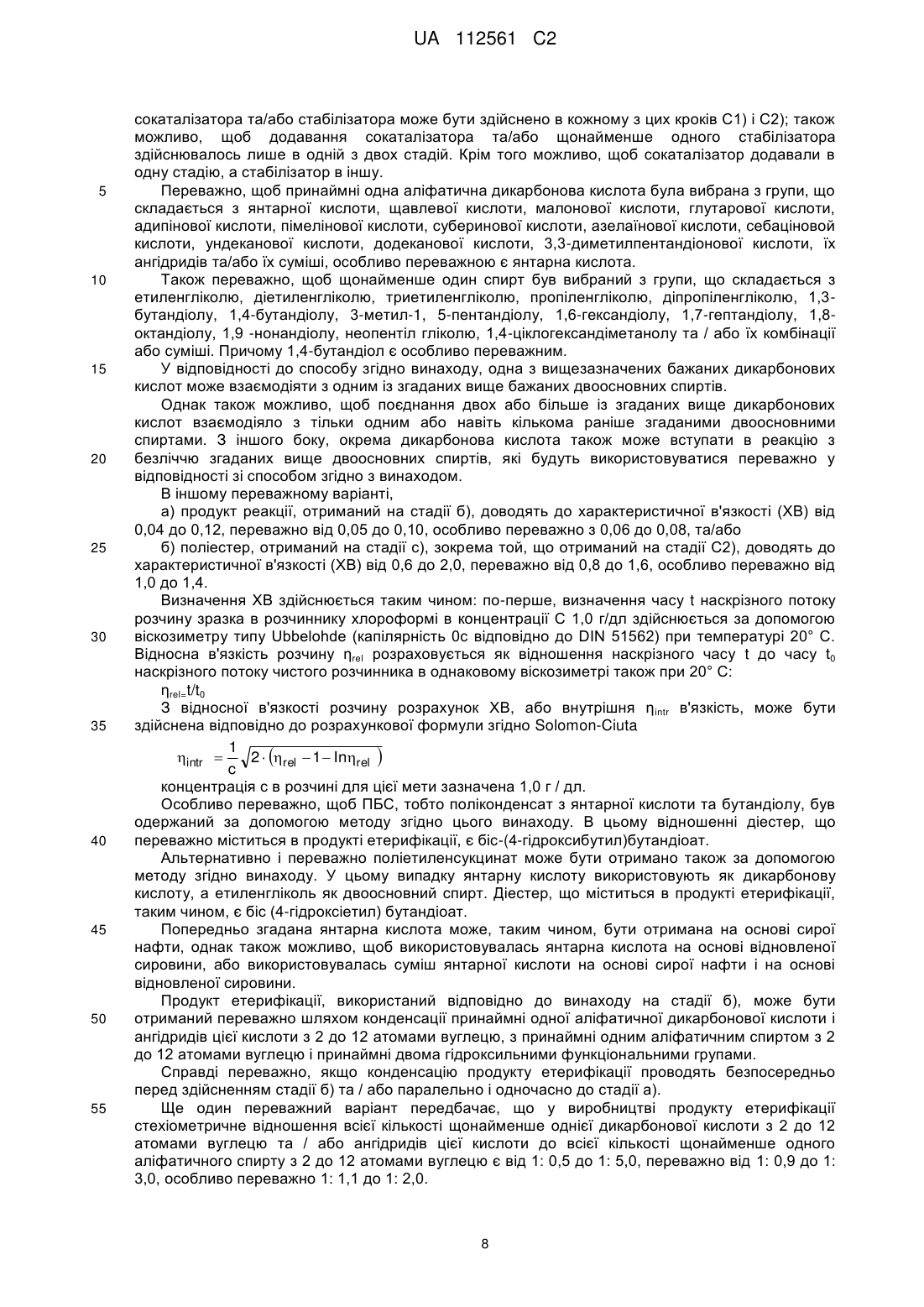

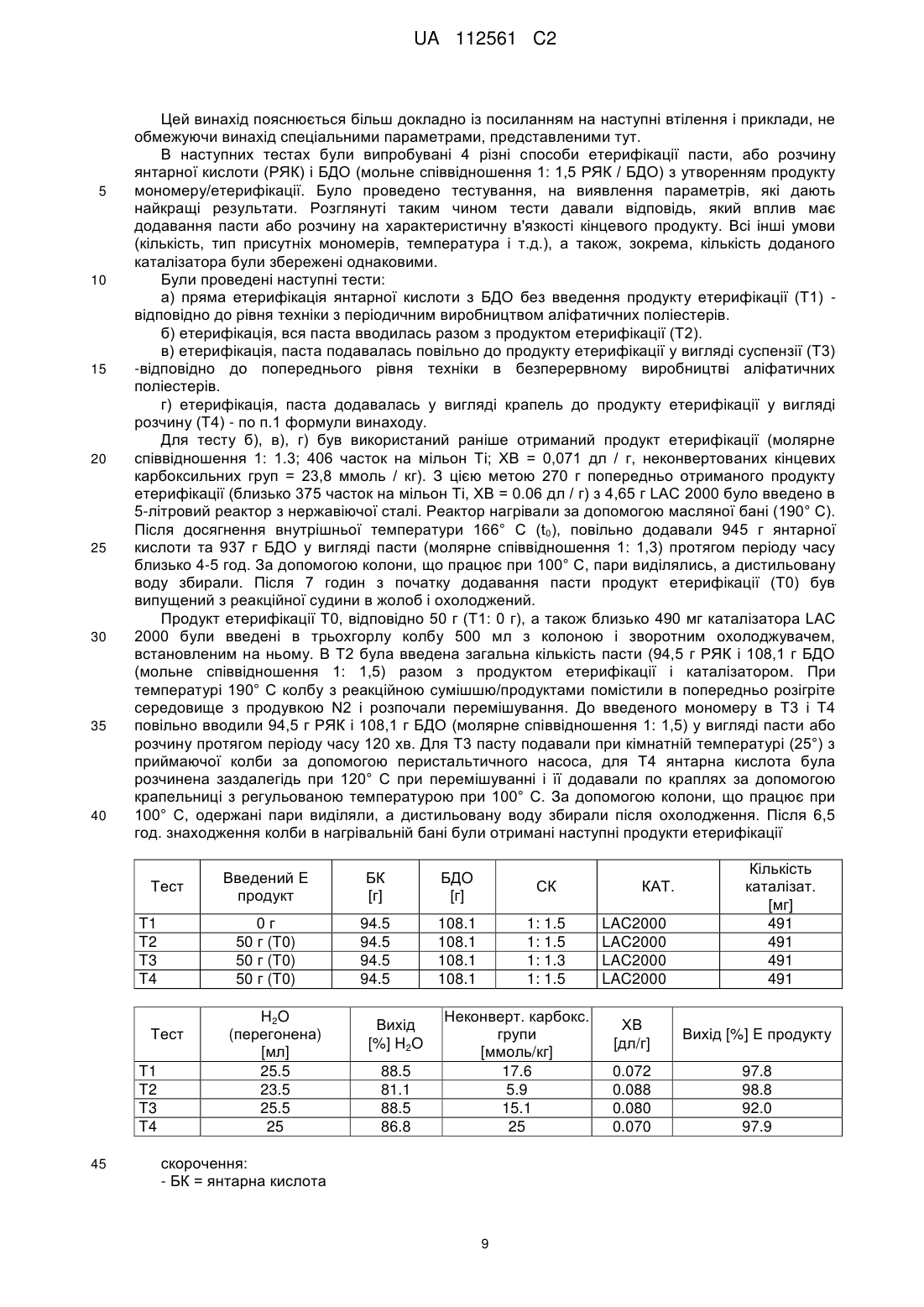

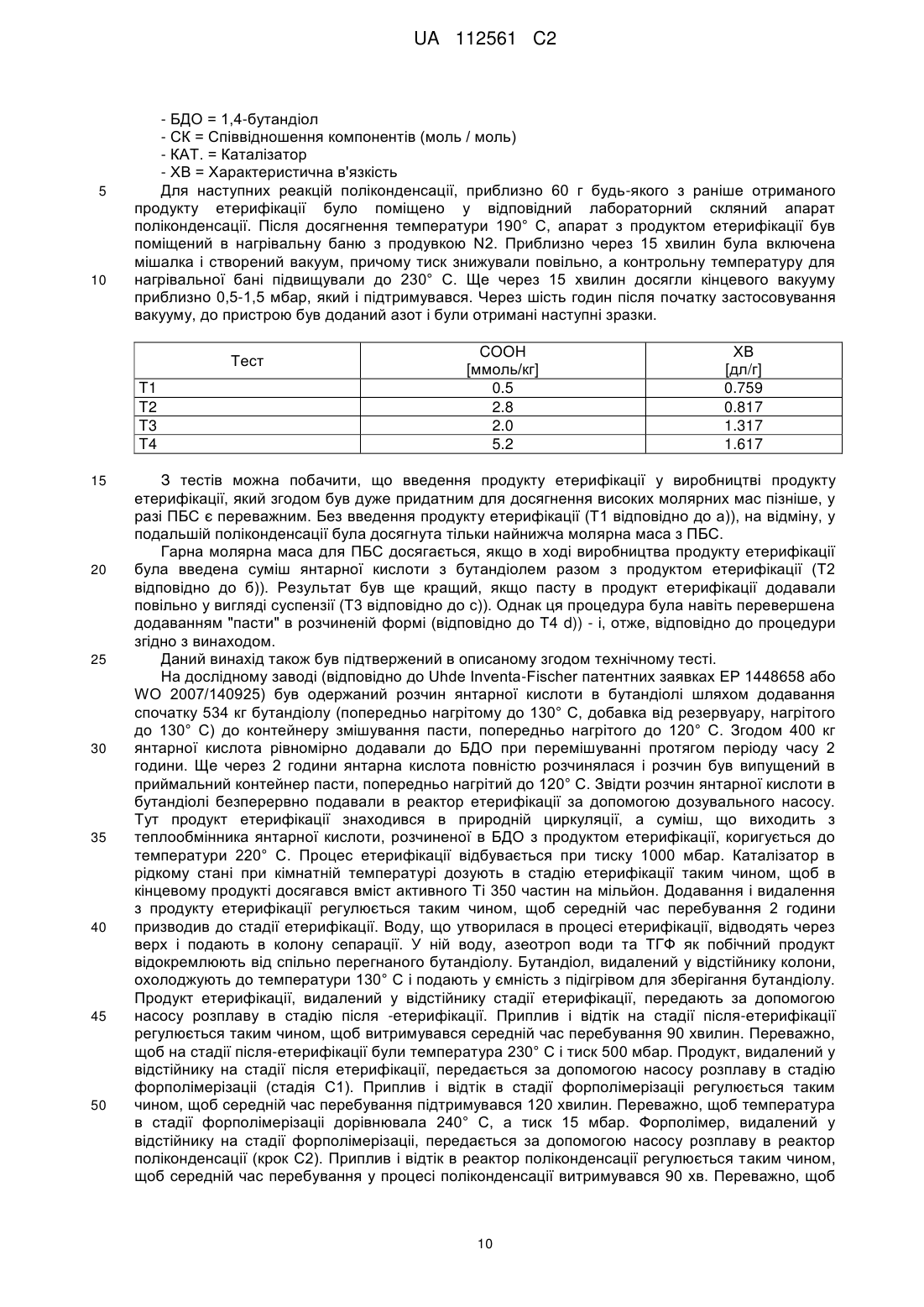

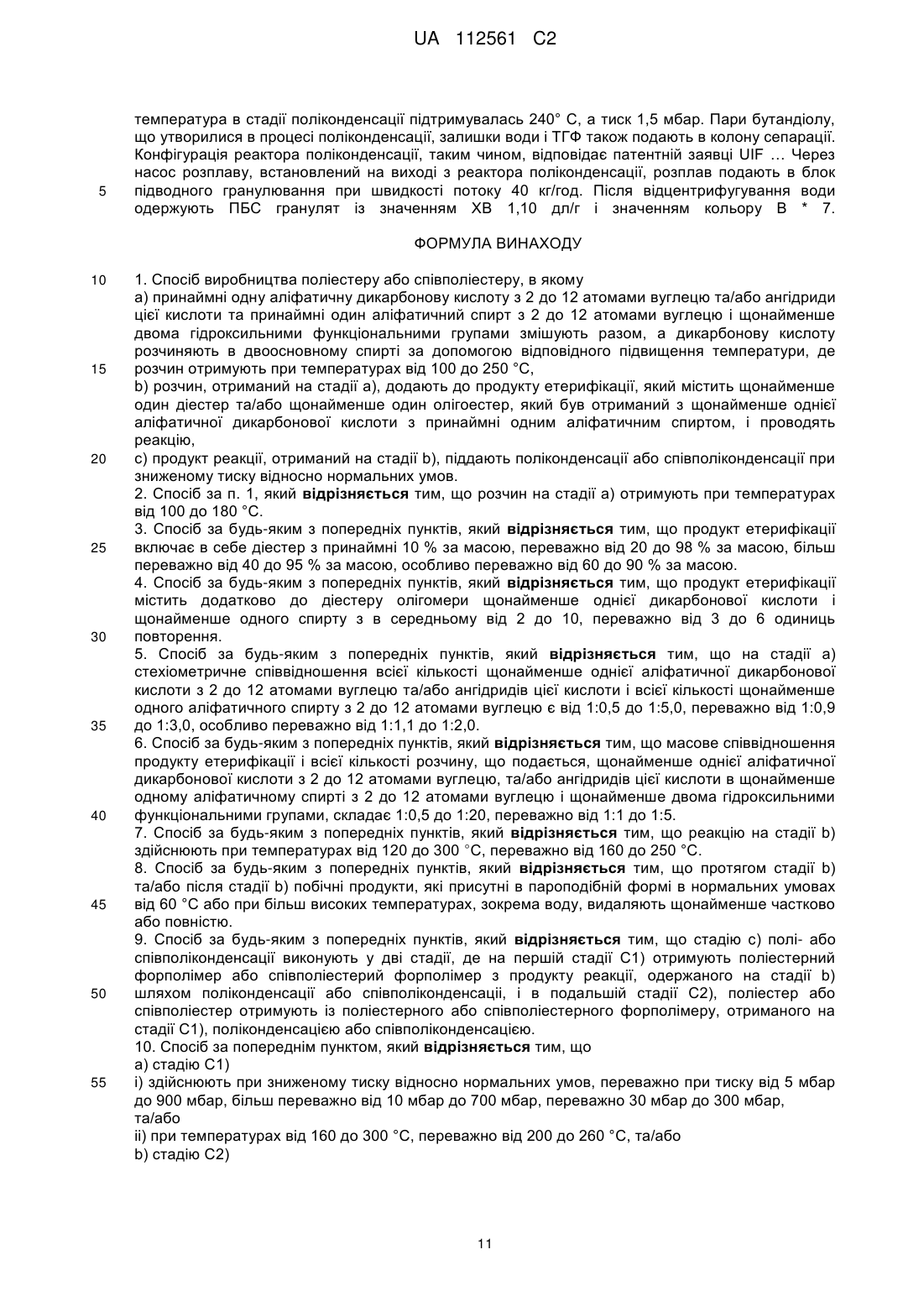

Реферат: Даний винахід стосується способу одержання аліфатичних поліестерів у двостадійному способі виробництва. На першій стадії до предконденсату аліфатичної дикарбонової кислоти або суміші аліфатичних дикарбонових кислот, надалі - аліфатичні дикарбонові кислоти, додавали аліфатичний двоосновний спирт або суміш аліфатичних двоосновних спиртів, надалі аліфатичний двоосновний спирт, разом мономерні компоненти, в результаті чого одержували поліестерний форполімер. На наступній стадії здійснювали поліконденсацію форполімера, одержаного на першій стадії. UA 112561 C2 (12) UA 112561 C2 UA 112561 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу одержання аліфатичних поліестерів у двостадійному способі виробництва. На першій стадії до предконденсату аліфатичної дикарбонової кислоти або суміші аліфатичних дикарбонових кислот, надалі аліфатичні дикарбонові кислоти, додавали аліфатичний двоосновний спирт або суміш аліфатичних двоосновних спиртів, надалі аліфатичний двоосновний спирт, (разом мономірні компоненти), в результаті чого одержували поліестерний форполімер. На наступній стадії здійснювали поліконденсацію форполімера, одержаного на першій стадії. В принципі, виробництво аліфатичних поліестерів з самих різних видів сировини відомо, починаючи вже з тридцятих років. Зокрема, в публікаціях W. H. Carothers (зокрема, Chem. Reviews 8 (1931) 353-401) або у відповідних патентах (US 2012267 або US 2071250), описується виробництво поліетилен сукцинату, поліпропілен сукцинату або полігексаметілен сукцинату. Прикладом аліфатичного поліестеру, отриманого відповідно до цього способу, є полібутиленсукцинат (ПБС), полібутиленова янтарна кислота, CAS (Ідентифікатор хімічних сполук, полімерів) № 110-15-6. Це стосується термопластичного полімеру з температурою плавлення близько 118° С. ПБС може бути отриманий, наприклад, шляхом поліконденсації янтарної кислоти і 1,4- бутандіолу (БДО). Як біополімер ПБС є біодеградованим і може бути утилізований, наприклад, на промислових компостних заводах. Крім того, ПБС є частково або повністю доступним з відновлюваної сировини. Наприклад, з рівня техніки відомі такі методи для виробництва ПБС: а) янтарну кислоту і бутандіол ретельно зважують і безпосередньо змішують та нагрівають разом. Одночасно з дистиляцією води одержують предконденсат, який згодом поліконденсується. Але те, що такі методи були реалізовані тільки на заводах переодичної технології поліконденсації є недоліком такого методу. б) вводиться одержаний раніше предконденсат і додаються янтарна кислота і бутандіол. При нагріванні суміші предконденсат плавиться і отримують реакційну суміш в якій, зокрема, янтарна кислота добре розчиняється і може бути готова реагувати з бутандіолом. в) з патентів компанії Hitachi відомо введення предконденсату і додавання пасти. Спочатку отримують пасту (пастообразна суміш/суспензія твердої кристалічної янтарної кислоти і бутандіола) шляхом вимірювання та змішування сировин. Отриману таким чином пасту треба постійно перемішувати і перед додаванням до реакції або додаванням до предконденсату, наприклад, треба підтримувати циркуляцію для того, щоб її склад (молярне співвідношення) не змінювався в результаті седиментації янтарної кислоти або сепарації бутандіолу. В патенті US 2006/0155099 A1 описаний спосіб виробництва біорозщеплюваного сополіестеру, в якому спочатку ароматичну дикарбонову сполуку піддають взаємодії з першим аліфатичним гліколем, одержаний ароматичний форполімер взаємодіє з другою ароматичною дикарбоновою сполукою і другим аліфатичним гліколем для отримання першого продукту реакції; згодом, на наступній стадії, цей перший реакційний продукт взаємодіє з аліфатичним дикарбоновим компонентом з тим, щоб отримати другий продукт реакції. В кінці здійснюють поліконденсацію другого продукту реакції. Отже, в патенті US 2006/0155099 A1 описаний зокрема, безперервний спосіб виробництва біорозщеплюваного сополіестеру, але процедура, яка запропонована в ньому, не може бути перенесена на спосіб одержання аліфатичних поліестерів або сополіестерів. З патенту US 6399716 В2 відомо спосіб для виробництва частково ароматичного сополіестеру, в якому на першій стадії отримують аліфатичний форполімер і на другій стадії змішують з ароматичною дикарбоновою кислотою і аліфатичним гліколем. В кінці проводять двоступінчасту поліконденсацію продуктів реакції, одержаних в перших двох стадіях. Таким чином мономірні компоненти подаються безпосередньо для утворення форполімеру. Патент EP 1882712 A1 відноситься до поліестеру, отриманого з біомаси, та описує, зокрема, його будову, а також до способу одержання цього поліестеру на основі біомаси. З патенту US 2010/0305297 A1 відомо спосіб виробництва сополіестерів, в якому виділені речовини подають на стадію предконденсаціі і там відбувається етерифікація. Отримані продукти етерифікації піддають поліконденсації в декількох послідовних стадіях. З патенту JP 2010-254812 A, а також з JP 2010-202770 А, відомо спосіб виробництва ПБС або пристрою для виробництва ПБС, в якому на першій стадії суспензія вихідних речовин, тобто янтарної кислоти та 1,4-бутандіолу, взаємодіють з утворенням олігомеру і отриманий олігомер згодом структурують шляхом поліконденсації з утворенням поліестеру. Але це є недоліком, тому що суспензія вихідних речовин, які використовується, призводить до осадження янтарної кислоти, яка міститься в суспензії, в результаті чого процес стає дуже чутливим до руйнування і складного обслуговування, оскільки можливі осади янтарної кислоти повинні бути видалені з апарату, що використовується. 1 UA 112561 C2 5 10 15 20 25 30 35 40 45 50 55 60 Завданням цього винаходу є створення способу, згідно з яким простими і економічними методами можуть бути отримані поліестери або сополіестери, зокрема ПБС. Ця мета досягається особливостями п. 1 формули винаходу. Відповідні залежні пункти формули винаходу, таким чином, представляють собою переважні пункти. Згідно винаходу, нижче наведено спосіб виробництва поліестеру або сополіестеру, в якому: а) принаймні одну аліфатичну дикарбонову кислоту з 2 до 12 атомами вуглецю та/або ангідриди цієї кислоти і принаймні один аліфатичний спирт з 2 до 12 атомами вуглецю і щонайменше з двома гідроксильними функціональними групами змішують разом і дикарбонова кислота розчиняється в двоосновному спирті за допомогою відповідного підвищення температури, б) розчин, отриманий на стадії а), додають до продукту етерифікації, який містить щонайменше один діестер та/або щонайменше один олігоестер, який був отриманий з щонайменше однієї аліфатичної дикарбонової кислоти з принаймні одним аліфатичним спиртом, і вступають там в реакцію. Аліфатичні дикарбонові кислоти, що використовують згіідно з винаходом з 2 до 12 атомами вуглецю, можуть представляти собою лінійні або розгалужені аліфатичні дикарбонові кислоти. Крім того, також можуть бути використані ангідриди кислот, що отримані з аліфатичних дикарбонових кислот. Ангідриди кислот можуть, таким чином, представляти собою, наприклад, циклічні або змішані ангідриди кислот. Крім того, можливе використання суміші зазначених аліфатичних дикарбонових кислот і ангідридів кислот. Крім того, цілком можливо, що аліфатичні дикарбонові кислоти або ангідриди цих кислот використовуються як чисті речовини. Також можливо, що використовують більше однієї аліфатичної дикарбонової кислоти, наприклад, у вигляді суміші декількох дикарбонових кислот. Аліфатичний спирт, що використовується згідно з винаходом з 2-12 атомами вуглецю, може також мати лінійний або розгалужений аліфатичний основний каркас. Переважно, аліфатичний спирт представляє собою гліколь, тобто має дві гідро функціональні групи. Гідро функціональні групи є, таким чином, переважно первинними або вторинними, зокрема первинними гідро функціональними групами. Продукт етерифікації, що використовується відповідно до винаходу на стадії б), може містити діестер або олігоестер, в якому діестер або олігоестер представляють собою продукт конденсації принаймні одної аліфатичної дикарбонової кислоти з принаймні одним аліфатичним спиртом. У разі діестеру, обидві карбоксильні групи аліфатичної дикарбонової кислоти, таким чином, піддають етерифікації з аліфатичним спиртом. У разі, коли продукт етерифікації на стадії б) містить олігоестер, необхідно, щоб аліфатичний спирт, що використаний для етерифікації, мав принаймні дві гідроксильні функціональні групи. Олігоестер отже являє собою продукт конденсації аліфатичної дикарбонової кислоти та аліфатичного спирту з принаймні двома гідроксильними функціональними групами, переважно двома гідроксильними функціональними групами, який має щонайменше два блоки повторення. Переважно, олігоестер має менше ніж 50 одиниць повторення. Спосіб відповідно до винаходу починається не тільки з мономірних компонентів, тобто, наприклад, дикарбонової кислоти і діолу, а насправді використовує продукт етерифікації, який взаємодіє з сумішшю або, в ідеалі, з розчином відповідних дикарбонових кислот і діолів. Згідно з винаходом за допомогою продукту етерифікації стає зрозумілим речовина або суміш речовин, які включають в себе щонайменше один діестер зі згаданих вище мономірних компонентів, тобто дикарбонову кислоту і діол. Крім того, продукт етерифікації може також містити додаткові компоненти, такі як, наприклад, моноестери дикарбонової кислоти і двоосновний спирт, або олігомери дикарбонової кислоти і двоосновний спирт. Наступна поліконденсація або сополіконденсація (стадія с)), може бути здійснена таким чином, щоб продукт реакції, одержаний на стадії б), поставлявся до одно- або багатостадійної реакції поліконденсації без додавання інших компонентів. Але також можливе додавання інших мономерів та/або олігомерів, що використовувалися в стадіях а) та/або б). Такі ж мономери або олігомери можуть бути використані таким чином, щоб утворився гомополімер, але також можуть бути використані відмінні від них мономери, щоб одержати сополімери. На стадії поліконденсації можуть бути додані також інші мономери, такі як, наприклад, ароматичні діоли, ароматичні дикарбонові кислоти або подовжувачі ланцюга на основі ізоціанатів і т.д. Істотна перевага способу згідно винаходу полягає в тому, що при використанні продукту етерифікації, а також з використанням розчину аліфатичної дикарбонової кислоти в аліфатическому діолі стає можливою більш швидка і повна реакція вхідних сировин одна з 2 UA 112561 C2 5 10 15 20 25 30 35 40 45 50 одною. В результаті може бути досягнуте значне збільшення ефективності способу відповідно до винаходу. Додаткові переваги способу згідно винаходу є такими: - не використовується "нестабільна" паста, а скоріше гомогенний розчин: розчин є "стабільний при зберіганні", тобто більше не відбувається осадження дикарбонової кислоти, що використовується, наприклад, янтарної кислоти. - може бути використана "Немелена" янтарна кислота. Комерційно доступна янтарна кислота часто є крупнокристалічною і для того, щоб одержати стабільну в осадженні і без проблем в танспортуванні пасту, спочатку вона повинна бути розмелена. Це є наступним кроком процесу, який вимагає витрат енергії. На додаток, пропуск цього кроку процесу ефективно запобігає появі дратівливого пилу янтарної кислоти. -не потрібен циркуляційний трубопровід (див. JP 2010202.770 або інші комерційні заводи, наприклад, у виробництві поліетилентерефталату (ПЕТ). -можуть використовуватись "Прості" насоси, оскільки застосовуються тільки заміри рідини; насоси пасти часто є ненадійними в техніці, тому точність подачі пасти повинна бути зважена, щоб не допустити закупорки насоса. У разі занадто малих розмірів зазору, часто спостерігається закупорка насоса при зупинці подачі насоса, також блокування отверджених дикарбонових кислот. -Теплий/гарячий бутандіол, який повторно одержаний з відстійника колони процесу, може бути повторно використаний без занадтого охолодження, що призводить до економії енергії. Крім того, бутандіол часто нагрівають перед додаванням в пакетний контейнер пасти до досить високої температури, наприклад, за допомогою стовбурних нагрівачів з тим, щоб він міг бути переданий повністю (температура плавлення прибл. 20° C). Також це означає, що попередньо нагрітий бутандіол, таким чином, є вигідним з точки зору користування. Для дикарбонової кислоти повинна бути застосована тільки менша різниця температур, аж до температури розчинення. При використанні розчину теплообмінні поверхні можуть бути меншими в стадії етерифікації або це можна проводити з меншою потужністю нагріву. В результаті можливий більш ефективний план першої стадії реакції (етерифікації), оскільки витрачається менше енергії, ніж потрібно для нагрівання пасти до температури реакції (зазвичай > 160° C). - Несподівано виявилося, що поліестери або сополіестери, що вироблені таким чином згідно способу відповідно до винаходу, мають істотно більш високу кінцеву в'язкість в порівнянні з поліестерами або сополіестерами, отриманими іншим способом. - Порівняльна процедура не може бути реалізована в ПЕТ, ПБТ (полибутилентерефталат) процесах, оскільки терефталева кислота не розчиняється в спиртах/двоосновних спиртах. ПБС може бути отриманий з реакцій в 2 стадії з янтарної кислоти та бутандіолу. В принципі, метод є ідентичним методам виробництва ПБТ (замість янтарної кислоти там використовується терефталева кислота), або ПЕТ (терефталева кислота а також етиленгліколь в якості сировини). Винахід далі проілюстровано більш детально за допомогою прикладу з наведеними діаграмами реакції. Виробництво продукту етерифікації: наприклад, етерифікація янтарної кислоти з бутандіолом: При конверсії в стехіометричному співвідношенні одного моля янтарної кислоти з двома молями бутандіолу (БДО), одержують проміжний продукт біс-гидроксибутилен сукцинат. Однак в дійсності отримують широкий спектр олігомерів та мономерів а також залишки не конвертованої або тільки частково конвертованої янтарної кислоти. Як правило, умовами реакцій, що використовуються тут, є: -Температура: 140-250° C -Тиск: атмосферний або злегка низький/або високий тиск -Молярне співвідношення: БДО / янтарна кислота = 1,0-2,5: 1,0 -Каталізатор: Для того, щоб зменшити утворення побічних продуктів, для етерифікації янтарної кислоти можуть бути додані каталізатори, наприклад, на Ti-або Sn-основі. 3 UA 112561 C2 5 10 15 20 25 30 35 40 45 У першу чергу продуктом конденсації є вода, отримана як побічний продукт. Зазначена вода може бути відігнана з реакційної суміші через колону. Сліди залученого БДО можуть, таким чином, також бути розділені і переважно направлятися знову для етерифікації. Крім того, в допоміжний реакції з низькою кількістю БДО, шляхом циклоутворення формації естеру з відділенням води, одержують тетрагидрофуран ТГФ (зокрема, в залежності від температури, надлишку БДО і, можливо, каталізатора (тип, кількість), який також може бути розділений. Згідно патенту US 6399716, умови етерифікації > 240° вважаються критичними для аліфатичних форполімерів, оскільки виникають реакції декомпозиції, такі як декарбоксиляція (відділення СО2). При температурі

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing aliphatic polyesters

Автори англійськоюHess, Christopher, Staudenmayer, Hans

Автори російськоюГэсс Кристофер, Штаудэнмайер Ганс

МПК / Мітки

МПК: C08G 63/78

Мітки: спосіб, аліфатичних, поліестерів, отримання

Код посилання

<a href="https://ua.patents.su/14-112561-sposib-otrimannya-alifatichnikh-poliesteriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання аліфатичних поліестерів</a>

Попередній патент: Пристрій для утворення аерозолю та спосіб видалення курильного виробу з пристрою для утворення аерозолю

Наступний патент: Спосіб запуску процесу плавки

Випадковий патент: Гравітаційний космічний літальний апарат