Спосіб виробництва оптимізованого гранульованого матеріалу

Формула / Реферат

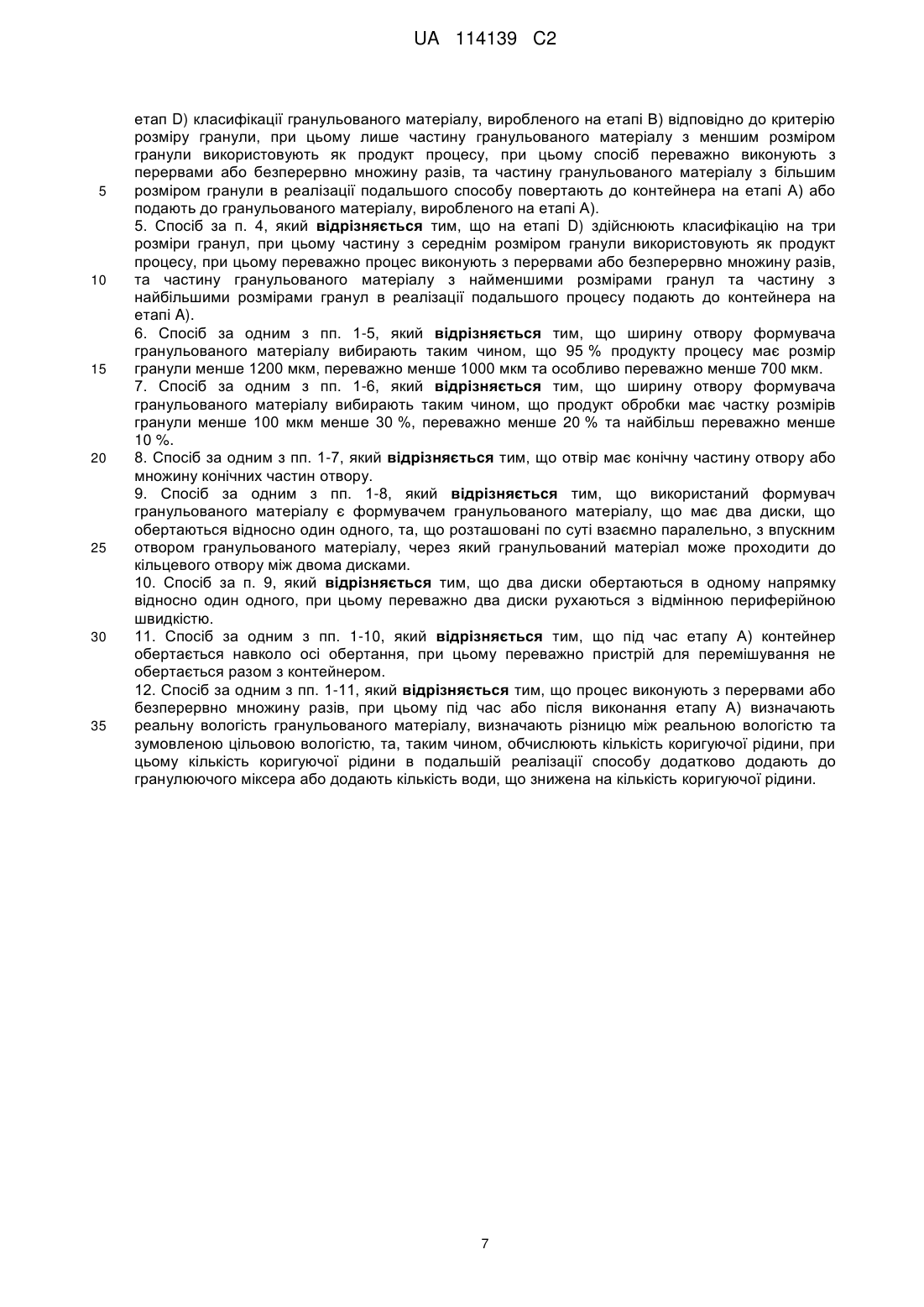

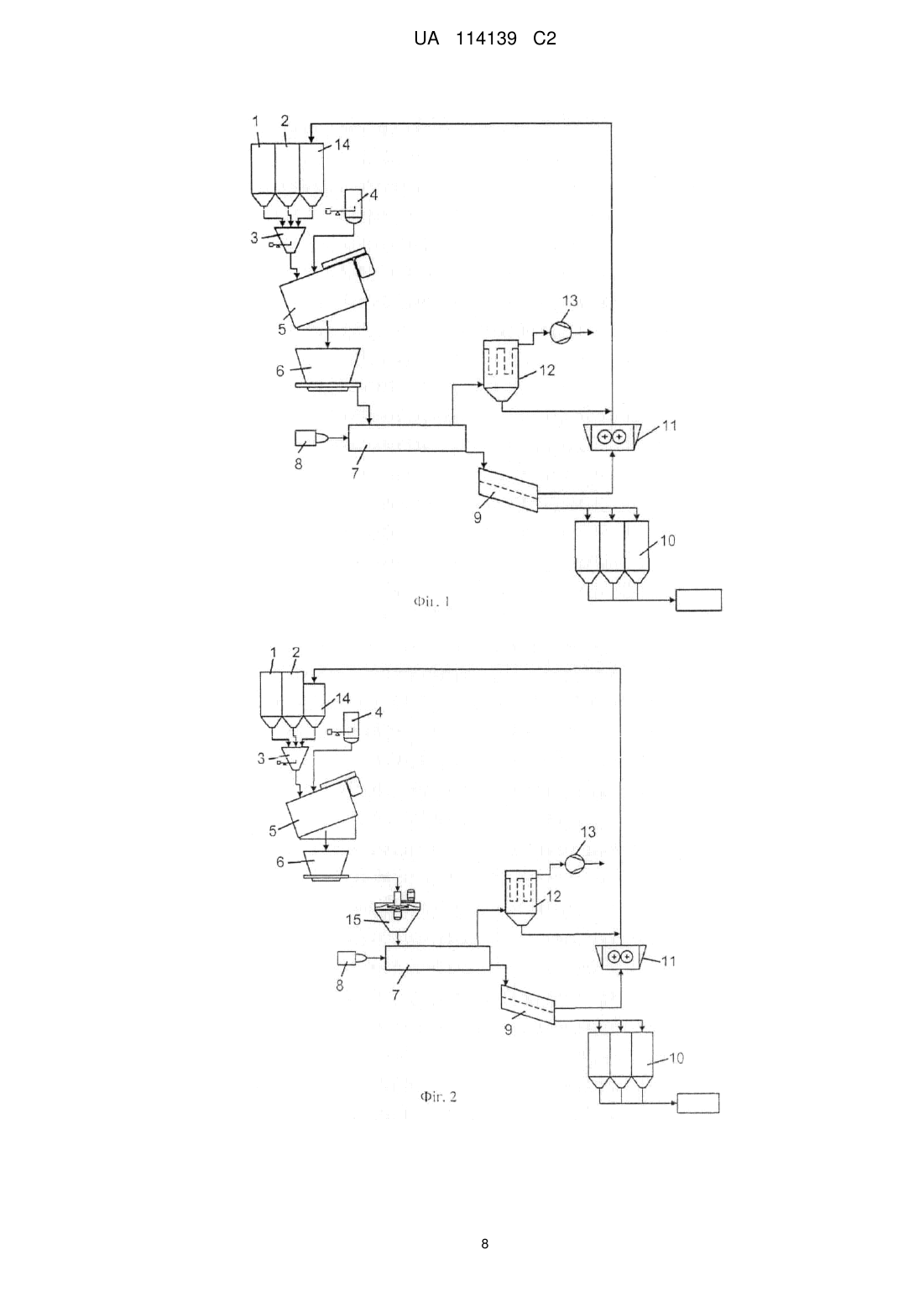

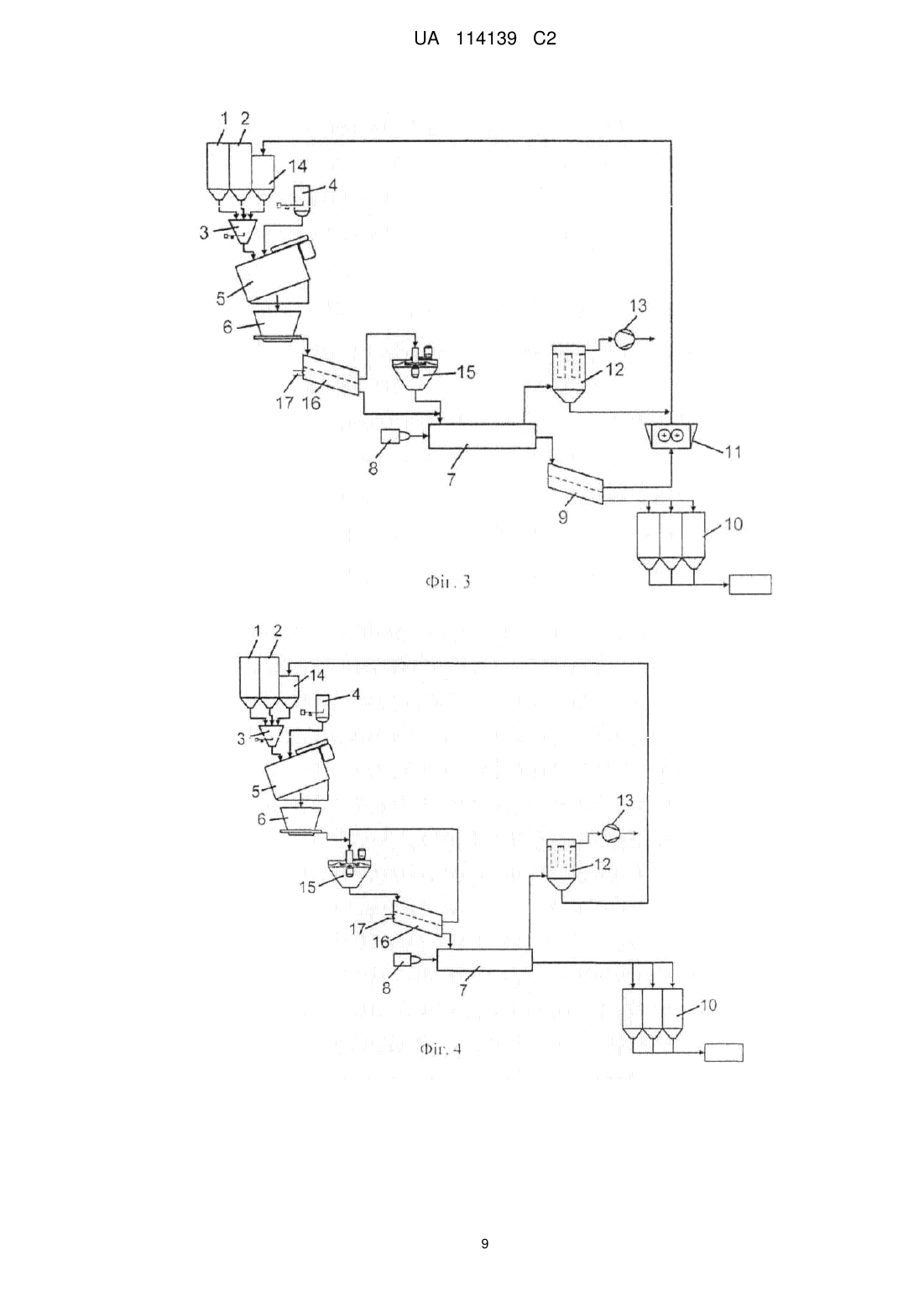

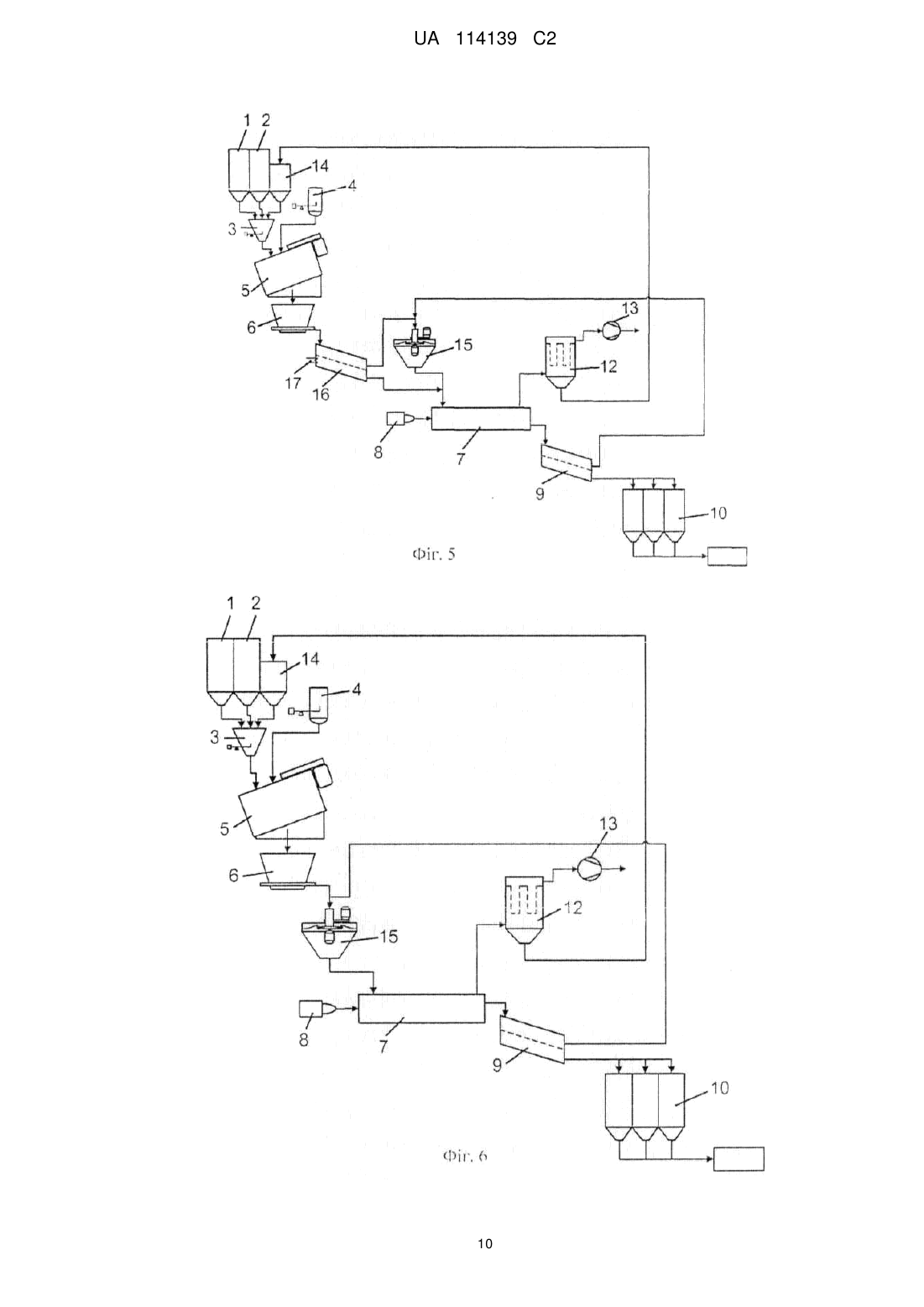

1. Спосіб виробництва оптимізованого гранульованого матеріалу для технічної кераміки або керамічної плитки, що включає етапи:

A) виробництво гранульованого матеріалу в гранулюючому міксері, що має контейнер та пристрій для перемішування, розташований в контейнері, та

В) подрібнення щонайменше частини гранульованого матеріалу в формувачі гранульованого матеріалу, що має два елементи, що рухаються відносно один одного, при цьому гранульований матеріал, що виходить з гранулюючого міксера, подають до формувача гранульованого матеріалу без додавання вологи або процесу сушіння, має вміст вологи 10-15 % та проходить через отвір між двома елементами.

2. Спосіб за п. 1, який відрізняється тим, що на етапі В) гранульований матеріал має вологість від 11 до 13,5 % та переважно від 12 до 13 %.

3. Спосіб за одним з пп. 1-2, який відрізняється тим, що між етапом А) та етапом В) здійснюють наступне:

етап С) класифікації гранульованого матеріалу, виробленого на етапі А) відповідно до критерію розміру гранули, при цьому лише частину гранульованого матеріалу з більшим розміром гранули обробляють на етапі В).

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що після етапу В) здійснюють наступне:

етап D) класифікації гранульованого матеріалу, виробленого на етапі В) відповідно до критерію розміру гранули, при цьому лише частину гранульованого матеріалу з меншим розміром гранули використовують як продукт процесу, при цьому спосіб переважно виконують з перервами або безперервно множину разів, та частину гранульованого матеріалу з більшим розміром гранули в реалізації подальшого способу повертають до контейнера на етапі А) або подають до гранульованого матеріалу, виробленого на етапі А).

5. Спосіб за п. 4, який відрізняється тим, що на етапі D) здійснюють класифікацію на три розміри гранул, при цьому частину з середнім розміром гранули використовують як продукт процесу, при цьому переважно процес виконують з перервами або безперервно множину разів, та частину гранульованого матеріалу з найменшими розмірами гранул та частину з найбільшими розмірами гранул в реалізації подальшого процесу подають до контейнера на етапі A).

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що ширину отвору формувача гранульованого матеріалу вибирають таким чином, що 95 % продукту процесу має розмір гранули менше 1200 мкм, переважно менше 1000 мкм та особливо переважно менше 700 мкм.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що ширину отвору формувача гранульованого матеріалу вибирають таким чином, що продукт обробки має частку розмірів гранули менше 100 мкм менше 30 %, переважно менше 20 % та найбільш переважно менше 10 %.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що отвір має конічну частину отвору або множину конічних частин отвору.

9. Спосіб за одним з пп. 1-8, який відрізняється тим, що використаний формувач гранульованого матеріалу є формувачем гранульованого матеріалу, що має два диски, що обертаються відносно один одного, та, що розташовані по суті взаємно паралельно, з впускним отвором гранульованого матеріалу, через який гранульований матеріал може проходити до кільцевого отвору між двома дисками.

10. Спосіб за п. 9, який відрізняється тим, що два диски обертаються в одному напрямку відносно один одного, при цьому переважно два диски рухаються з відмінною периферійною швидкістю.

11. Спосіб за одним з пп. 1-10, який відрізняється тим, що під час етапу А) контейнер обертається навколо осі обертання, при цьому переважно пристрій для перемішування не обертається разом з контейнером.

12. Спосіб за одним з пп. 1-11, який відрізняється тим, що процес виконують з перервами або безперервно множину разів, при цьому під час або після виконання етапу А) визначають реальну вологість гранульованого матеріалу, визначають різницю між реальною вологістю та зумовленою цільовою вологістю, та, таким чином, обчислюють кількість коригуючої рідини, при цьому кількість коригуючої рідини в подальшій реалізації способу додатково додають до гранулюючого міксера або додають кількість води, що знижена на кількість коригуючої рідини.

Текст

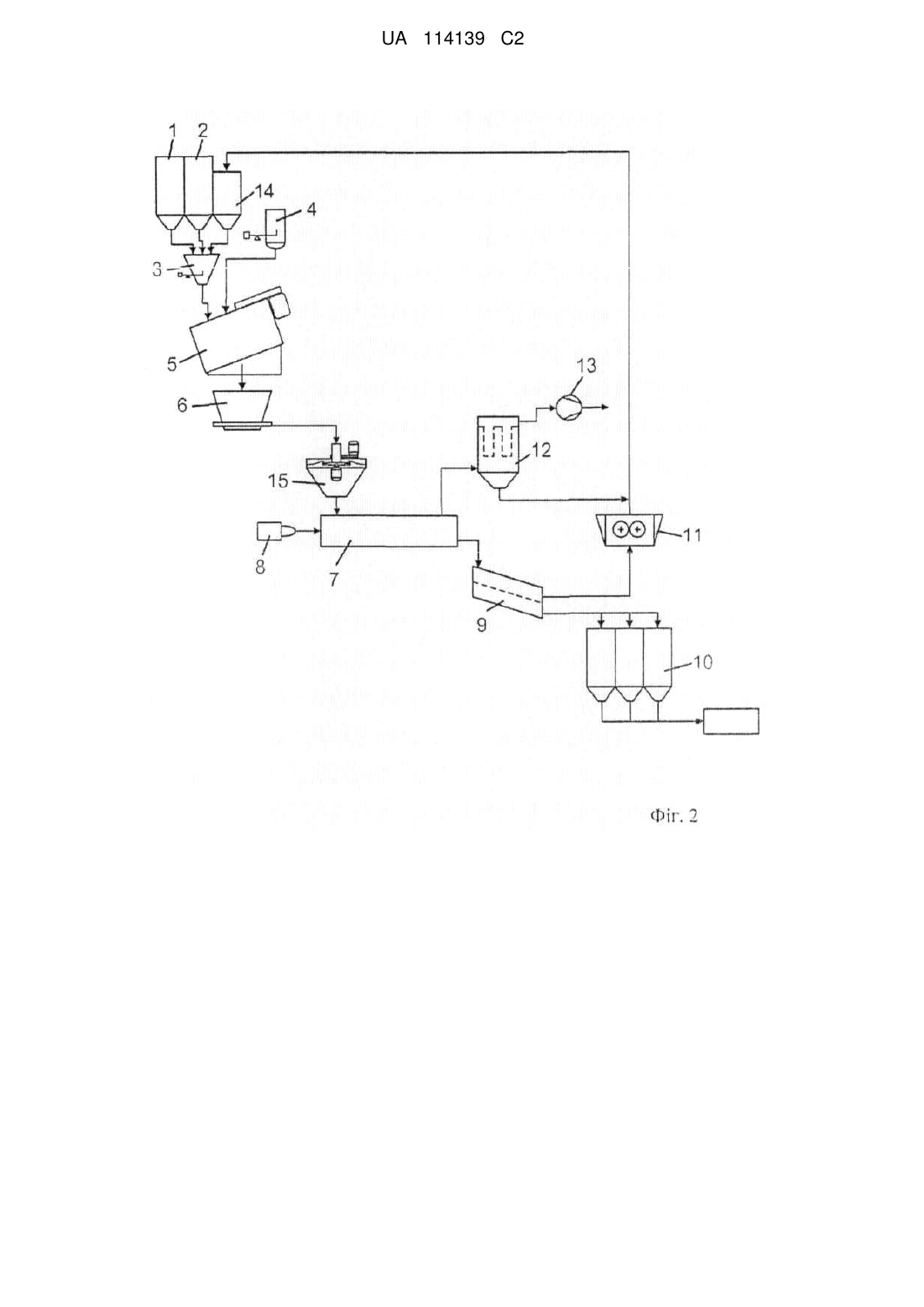

Реферат: Винахід стосується способу виробництва оптимізованого гранульованого матеріалу, що включає етапи: A) виробництва гранульованого матеріалу в гранулюючому міксері, що має контейнер та пристрій для перемішування, розташований в контейнері, та B) подрібнення щонайменше частини гранульованого матеріалу в формувачі гранульованого матеріалу, що має два елементи, що рухаються відносно один одного, при цьому гранульований матеріал проходить через отвір між двома елементами. UA 114139 C2 (12) UA 114139 C2 UA 114139 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу виробництва оптимізованого гранульованого матеріалу. Виробництво сферичних гранульованих матеріалів, зокрема, гранульованих матеріалів з розмірами гранул зазвичай менше 1 мм, зазвичай включає використання теплових процесів гранулювання. В даному випадку більш грубі тверді частинки змішується з великою кількістю рідини та ґрунту в млинах мокрого помелу. В якості альтернативи до вищевказаного дрібний порошок змішується з рідиною для отримання суспензії. Далі вона подрібнюється в розпилювальній сушарці, при цьому з цією метою суспензія розпиляється за допомогою соплової системи або відцентрових дисків в гарячу атмосферу. Отримані в результаті краплі висушуються в сушильній камері за допомогою гарячого повітря, що проходить у протитечії відносно крапель. Частинки, що містяться в краплях, збираються разом та формують гранульовані матеріали. Вплив на залишкову вологість та розподіл за розмірами гранульованого матеріалу може бути надано на основі геометрії сопла та параметрів процесу. Перевагою даного процесу, що створювався протягом багатьох десятиліть, є високе вироблення гранульованого матеріалу в діапазоні від 100 до 800 мкм. Однак недоліком даного процесу є необхідність великої кількості рідини для операції розпилення, що в першу чергу має бути подана на твердий матеріал, а потім майже повністю знову висушена. Для виробництва гранульованих матеріалів для керамічної плитки необхідно, наприклад, щоб матеріали було розпилено з рівнем вологості 35 %, у випадку чого для подальшої обробки необхідна кінцева вологість лише 6 %. Пропускна здатність типових зрошувальних веж у даному застосуванні складає від 10 до 30 т в годину. В якості додаткової альтернативи процес вологого гранулювання вже міститься в гранулюючому міксері. Суміш сухої речовини зволожується в гранулюючому міксері за допомогою додавання рідини, та потім сферичні гранульовані матеріали виробляються під навантаженням зрушенням та за допомогою надання рідких мостів між частинками. Пристрій для перемішування розміщується в контейнері в гранулюючому міксері в конкретній конфігурації, при якій контейнер та пристрій для перемішування обертаються відносно один одного. Волога, необхідна для операції гранулювання, додається, наприклад, у вигляді пастоподібної маси, у вигляді суспензії або чистої рідини у вигляді струменя або розпилення за допомогою сопел, та є помітно нижчою за вологість, необхідну для операції розпилення в розпилювальній сушарці. Таким чином, під час виробництва гранульованих матеріалів для керамічної плитки вологість під час операції розпилення зрошувальної вежі складає приблизно 35 %, тоді як в гранулюючому міксері вона зазвичай складає приблизно від 11 до 13 %, тобто приблизно третину. Це призводить до значної економії на витратах, оскільки споживання води помітно знижене та, отже, надалі необхідна операція сушки може бути реалізована швидше та набагато більш переважно. Недоліком процесу гранулюючого змішування є те, що в залежності від розміру машини та використаних інструментів гранулювання досягається розподілом за розмірами гранульованого матеріалу в діапазоні від 0,1 до 2 мм, тоді як вироблення гранульованих матеріалів в діапазоні

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing an optimized granular material

Автори англійськоюNold, Peter

Автори російськоюНольд Пэтэр

МПК / Мітки

МПК: B01J 2/10

Мітки: виробництва, оптимізованого, матеріалу, спосіб, гранульованого

Код посилання

<a href="https://ua.patents.su/14-114139-sposib-virobnictva-optimizovanogo-granulovanogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва оптимізованого гранульованого матеріалу</a>

Попередній патент: Спосіб деформування деталей із високоміцних конструкційних сплавів

Наступний патент: Спосіб виготовлення резорбуючих монолітних полімерних мембран для реконструкції коміркової частини щелеп

Випадковий патент: Спосіб підтвердження дезінвагінації при консервативному лікуванні інвагінації кишечнику у дітей (1)