Керамічна суміш для виробництва вогнетривів та продукт на її основі

Формула / Реферат

1. Керамічна суміш для виробництва вогнетривів, яка містить:

А) принаймні один вогнетривкий основний компонент з розмірною фракцією зерен менш ніж 8 мм у кількості від 83 до 99,5 мас. % та

Б) окремий зернистий та кристалічний SіО2-наповнювач принаймні одного типу, вибраний з групи, яка включає кристобаліт, тридиміт, коесит з розміром зерен між 0,25 та 6 мм, у кількості від 0,5 до 12 мас. %, а також

В) інші компоненти - до 16,5 мас. %.

2. Суміш за п. 1, яка відрізняється тим, що вогнетривким основним компонентом принаймні частково є основний компонент неосновного типу.

3. Суміш за п. 1, яка відрізняється тим, що вогнетривкий основний компонент принаймні частково складається з доломіту і/або магнезії.

4. Суміш за п. 1, яка відрізняється тим, що містить:

А) вогнетривкий основний компонент у кількості від 90 до 99 мас.% та

Б) зернистий SіО2-наповнювач у кількості від 1 до 7 мас. %, а також

В) можливі інші компоненти, на які припадає решта.

5. Суміш за п. 1, яка відрізняється тим, що розмір d50 зерен зернистого SіО2-наповнювача перевищує розмір зерен дрібної фракції вогнетривкого основного компонента, на які припадає 95 мас. % від усієї її кількості.

6. Суміш за п. 1, яка відрізняється тим, що розмір d05 зерен зернистого SіО2-наповнювача перевищує розмір зерен дрібної фракції вогнетривкого основного компонента, на які припадає 95 мас. % від усієї її кількості.

7. Суміш за п. 1, яка відрізняється тим, що вогнетривкий основний компонент містить дрібну фракцію, у якій 95 мас. % припадає на частку зерен розміром менш ніж 250 мкм.

8. Суміш за п. 1, яка відрізняється тим, що вогнетривкий основний компонент містить дрібну фракцію, у якій 95 мас. % припадає на частку зерен розміром менш ніж 125 мкм.

9. Суміш за п. 7 або 8, яка відрізняється тим, що на частку дрібної фракції вогнетривкого основного компонента припадає від 10 до 30 мас. % від всієї маси суміші.

10. Суміш за п. 1, яка відрізняється тим, що зерна SіО2-наповнювача мають розмір до 6 мм.

11. Суміш за п. 1, яка відрізняється тим, що зерна SіО2-наповнювача мають розмір до 3 мм.

12. Суміш за п. 1, яка відрізняється тим, що зерна SіО2-наповнювача мають розмір від 0,5 до 3 мм.

13. Суміш за п. 1, яка відрізняється тим, що зерна вогнетривкого основного компонента мають розмір менш ніж 6 мм.

14. Суміш за п. 1, яка відрізняється тим, що вогнетривкий основний компонент має наступний гранулометричний склад:

а) від 50 до 60 мас. % зерен розміром від 1 до 6 мм,

б) від 10 до 25 мас. % зерен розміром від 0,25 до менш ніж 1 мм,

в) від 25 до 30 мас. % зерен розміром менш ніж 0,25 мм, при цьому сумарна кількість становить 100 мас. %.

15. Суміш за п. 1, яка відрізняється тим, що містить вогнетривкий основний компонент неосновного типу, яким є принаймні один матеріал із групи, яка включає шамот, силілманіт, андалузит, кіаніт, муліт, боксит, корундові вихідні матеріали, такі як білий електрокорунд або бурий корунд, пластинчастий глинозем, випалений глинозем, кварцит, мінеральна сировина, яка містить діоксид цирконію, така як цирконмуліт, цирконкорунд, циркон або діоксид цирконію, діоксид титану, Мg-Al-шпінель та карбід кремнію.

16. Суміш за п. 1, яка відрізняється тим, що містить МgO-вмісний основний компонент, який на 3-20 мас. % у перерахунку на загальну масу суміші складається зі шпінелі типу герциніту, типу галакситу або їх сумішей.

17. Суміш за п. 1, яка відрізняється тим, що як інші компоненти містить принаймні один компонент із групи, яка включає вуглець, графіт, смолу, пек, сажу, кокс та дьоготь.

18. Продукт на основі суміші за будь-яким з пп. 1-17, який відрізняється тим, що має відношення питомої енергії руйнування GF (Н/м) до номінальної міцності при розтягуванні зразка з надрізом σKZ (МПа) більше 40 мкм, яке визначено за методом розколювання клином.

19. Продукт на основі суміші за будь-яким з пп. 1-17, який відрізняється тим, що має відношення питомої енергії руйнування GF (Н/м) до номінальної міцності при розтягуванні зразка з надрізом σKZ (МПа), яке визначено за методом розколювання клином та принаймні в 1,5 рази перевищує визначене тим же методом відношення для аналогічного продукту, який не містить окремий зернистий SіО2-наповнювач і в якому кількість інших основних компонентів збільшена пропорційно їх часткам на відсутню частку SіО2-наповнювача до сумарного вмісту, який дорівнює 100 мас. %.

Текст

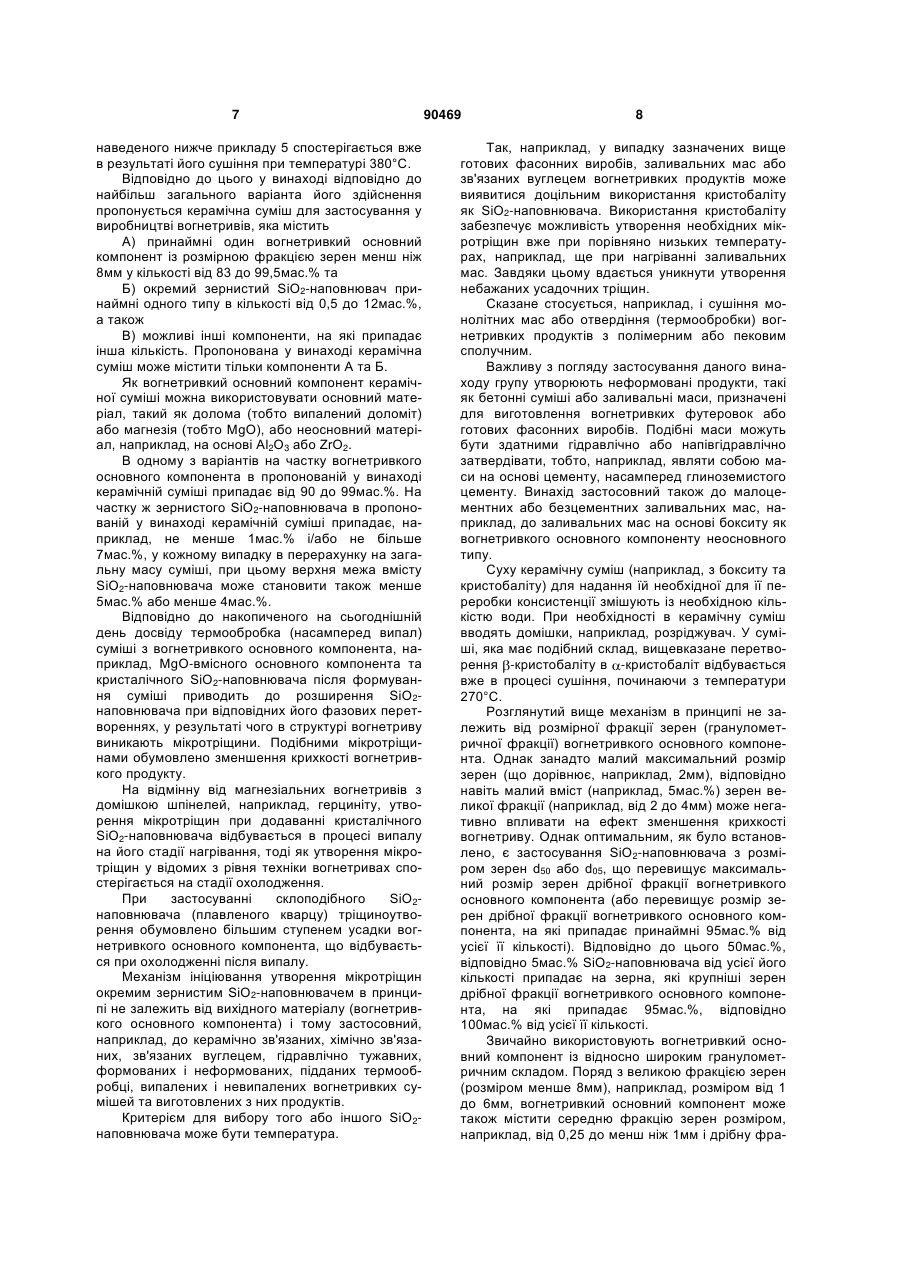

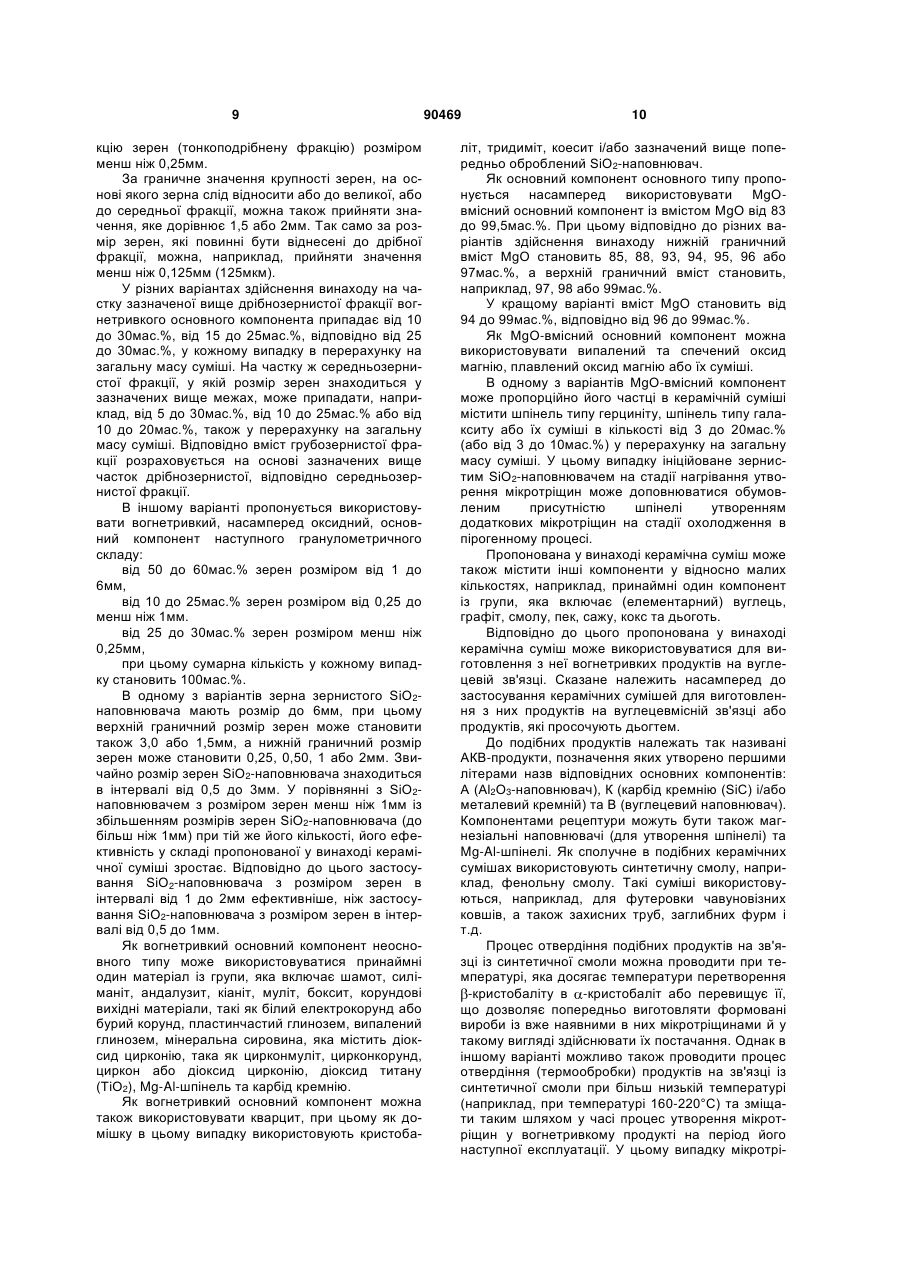

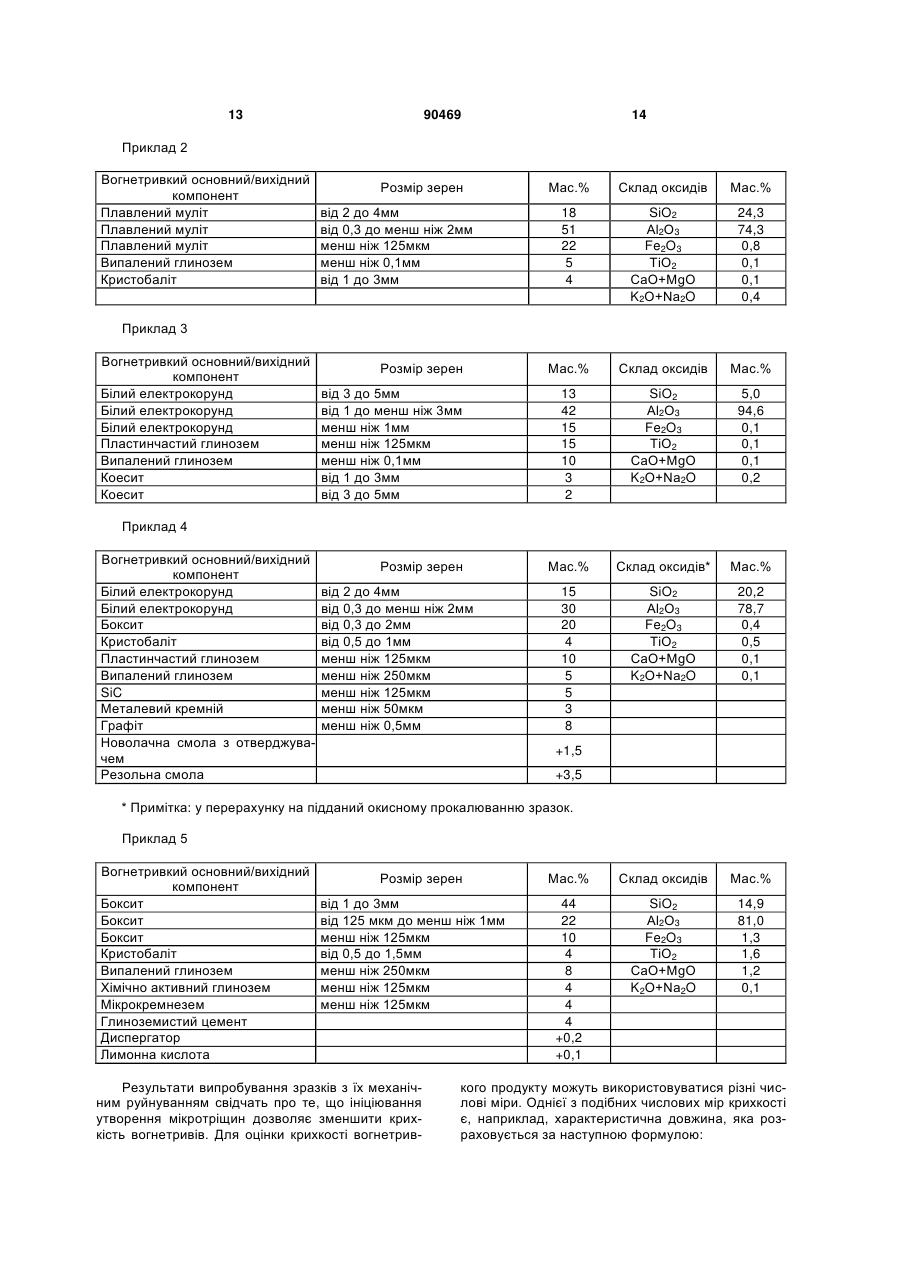

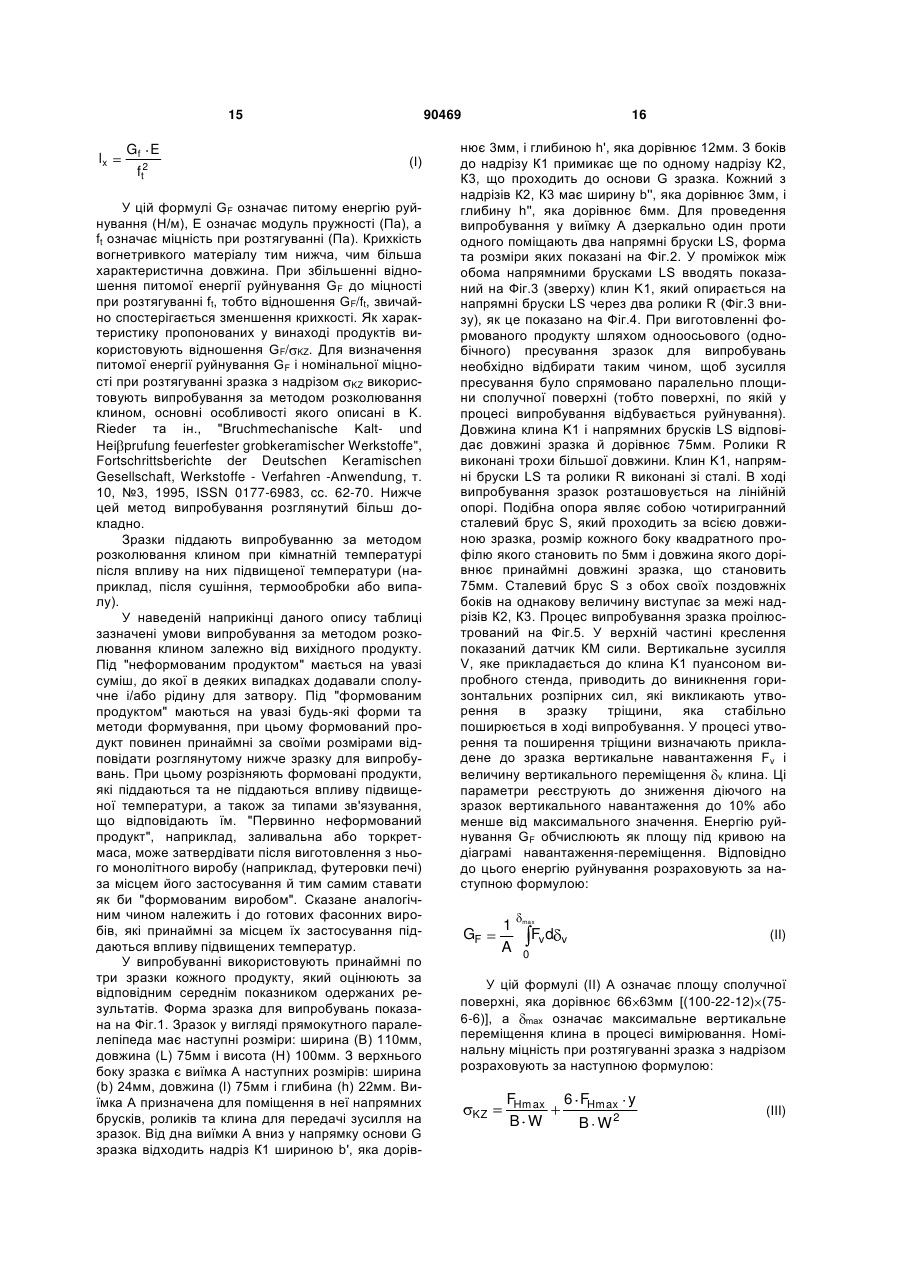

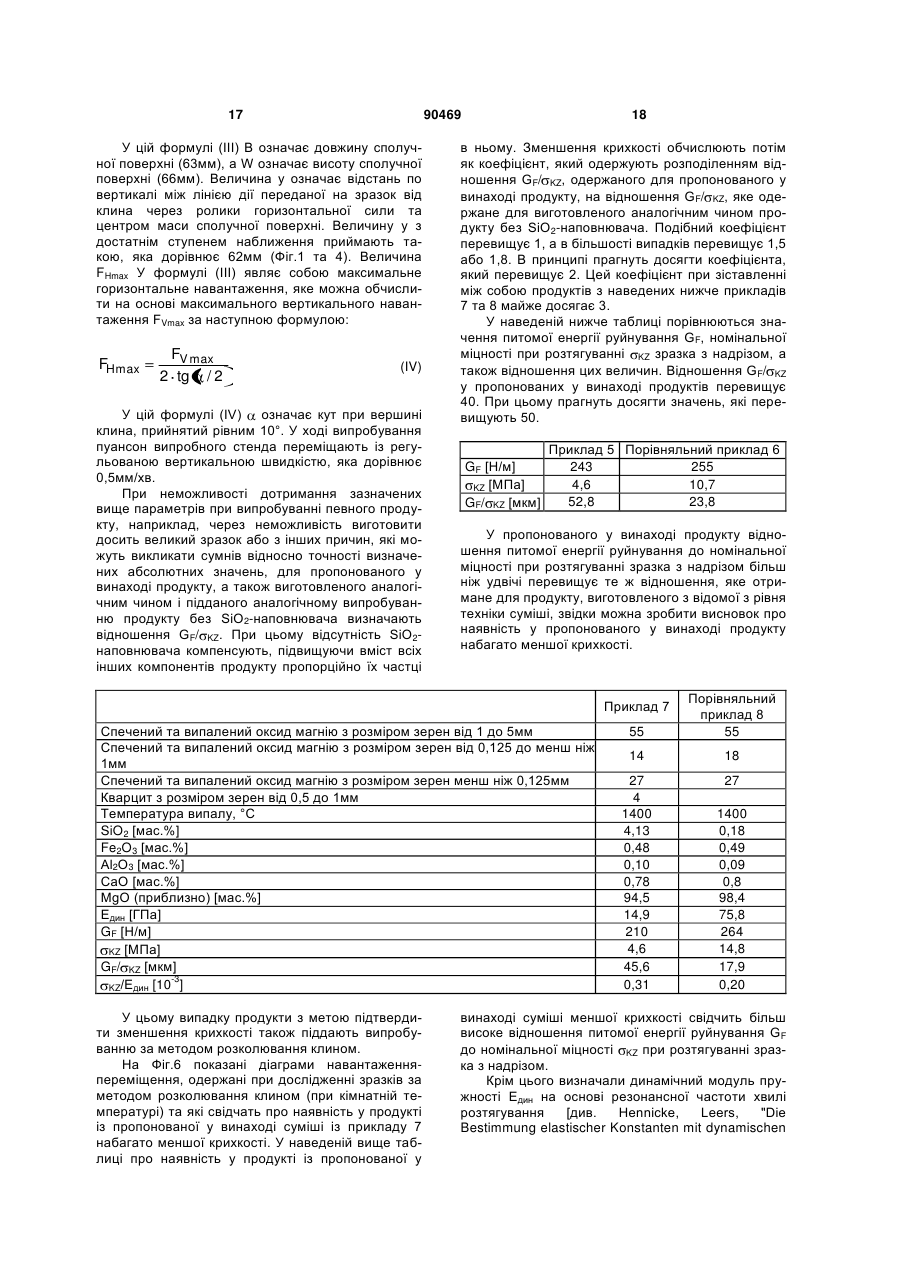

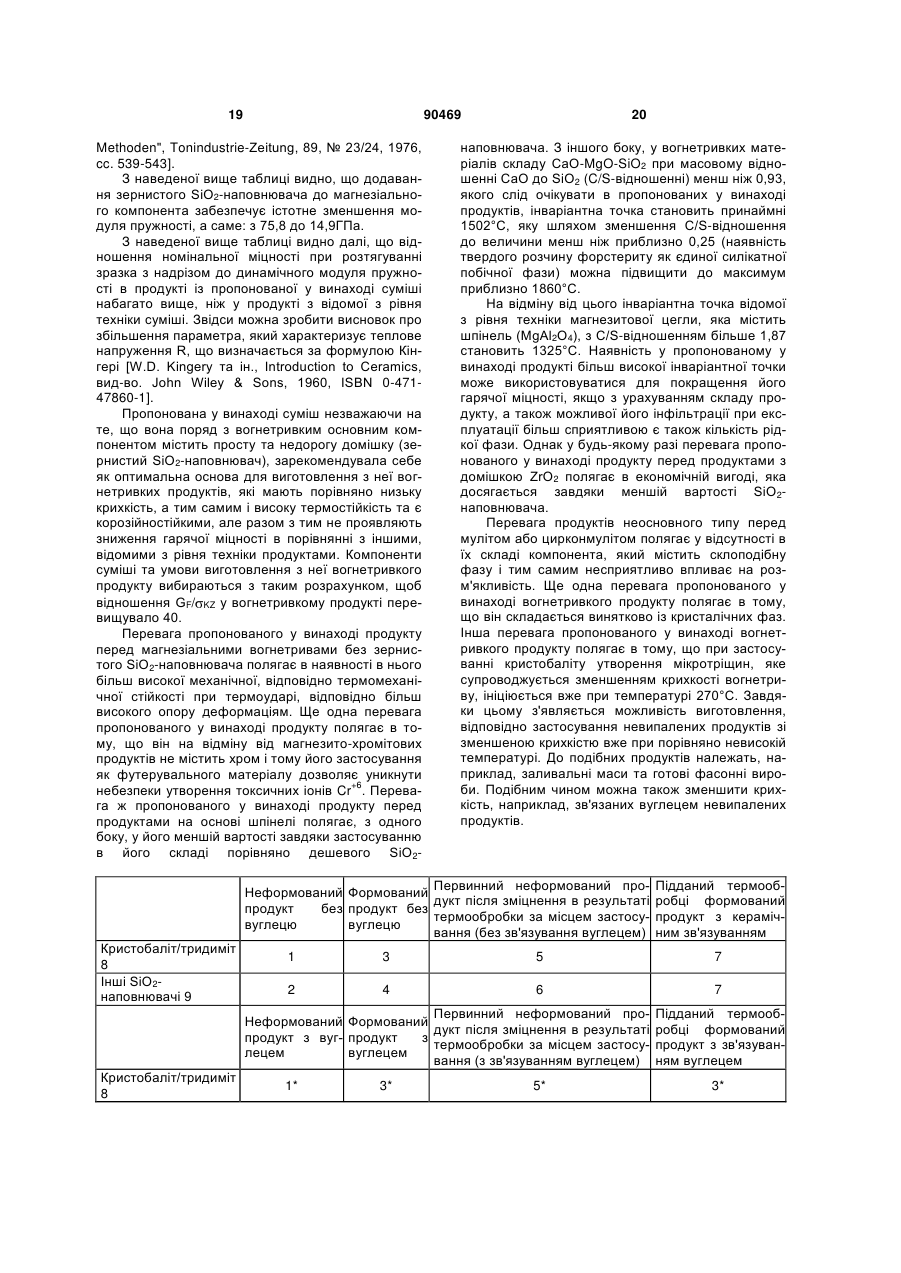

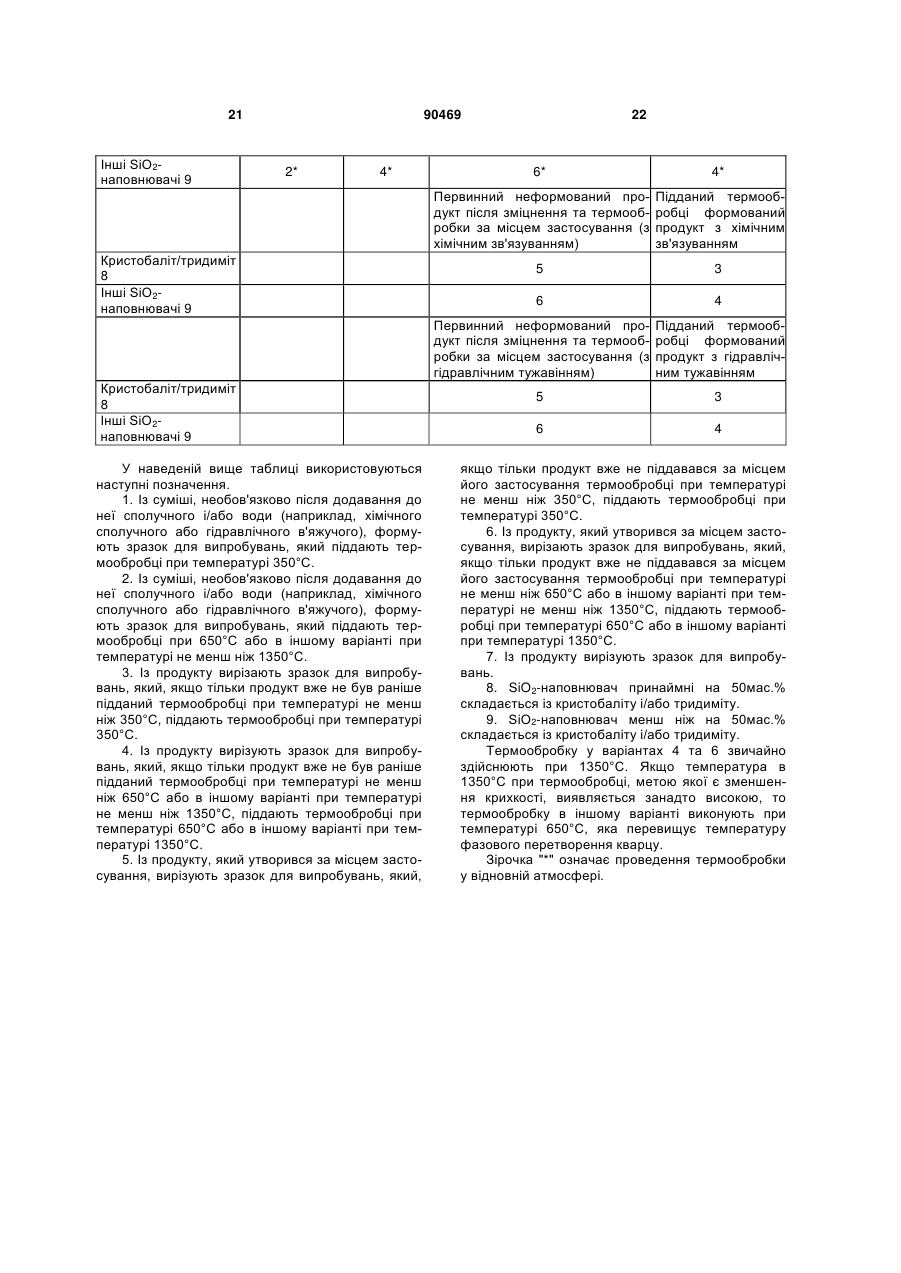

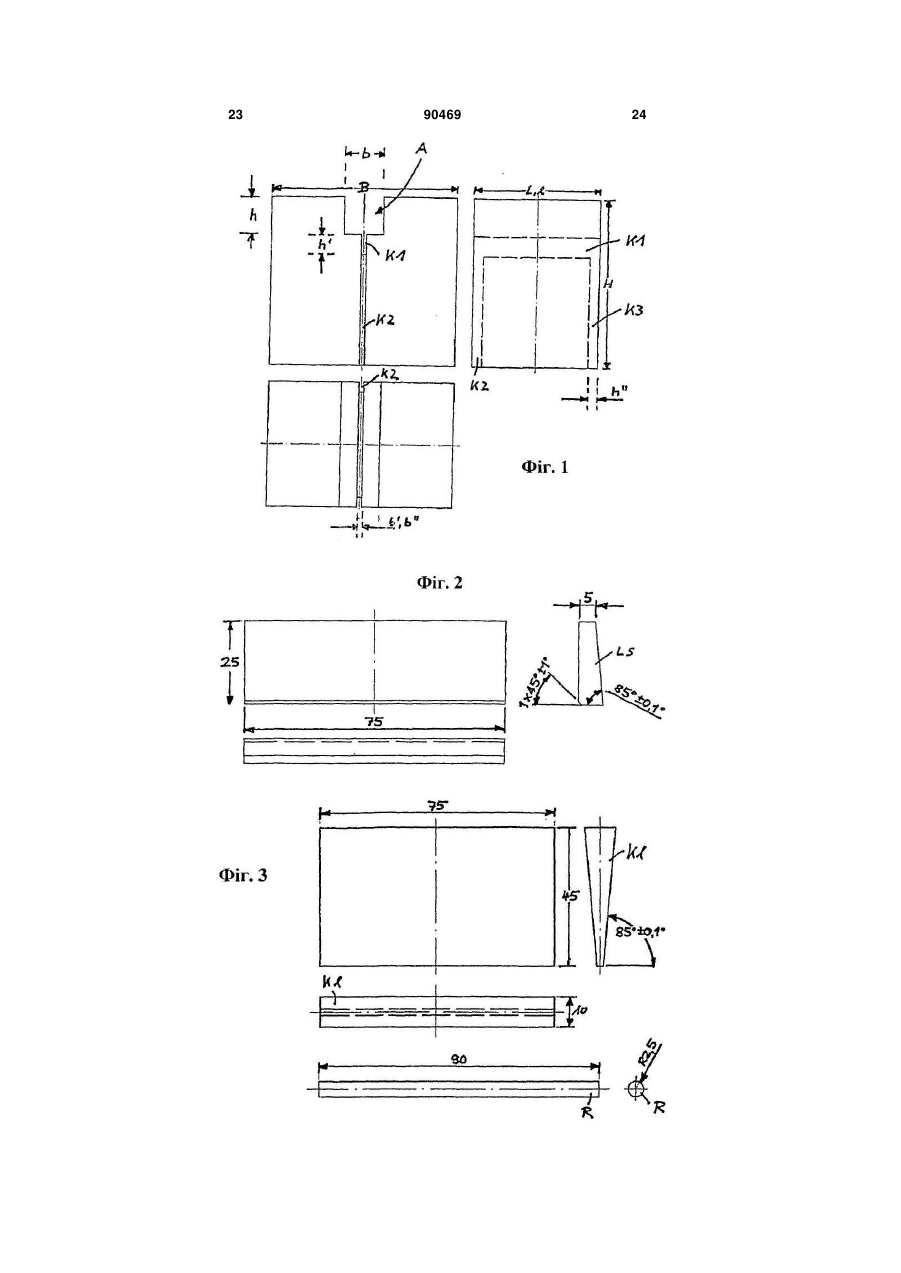

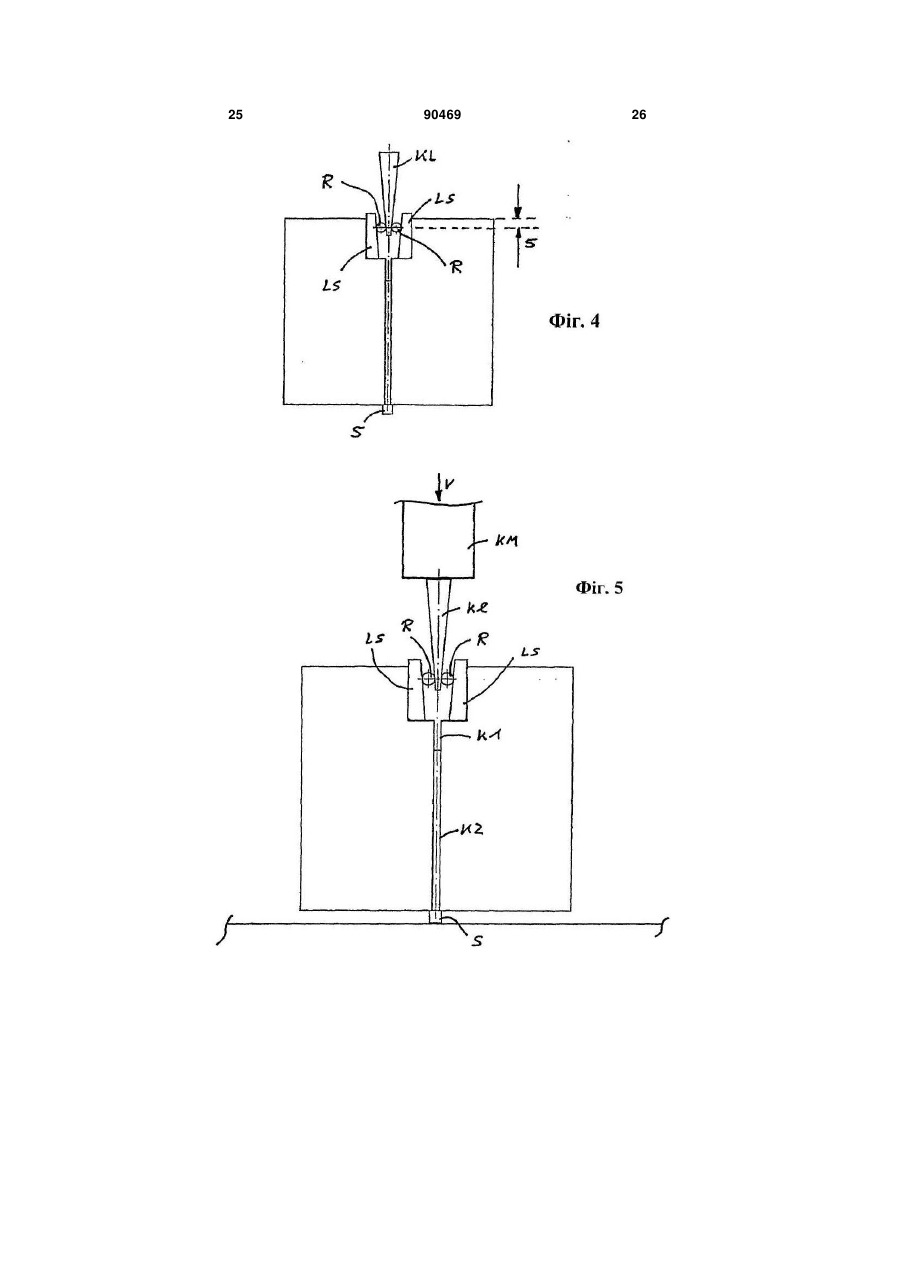

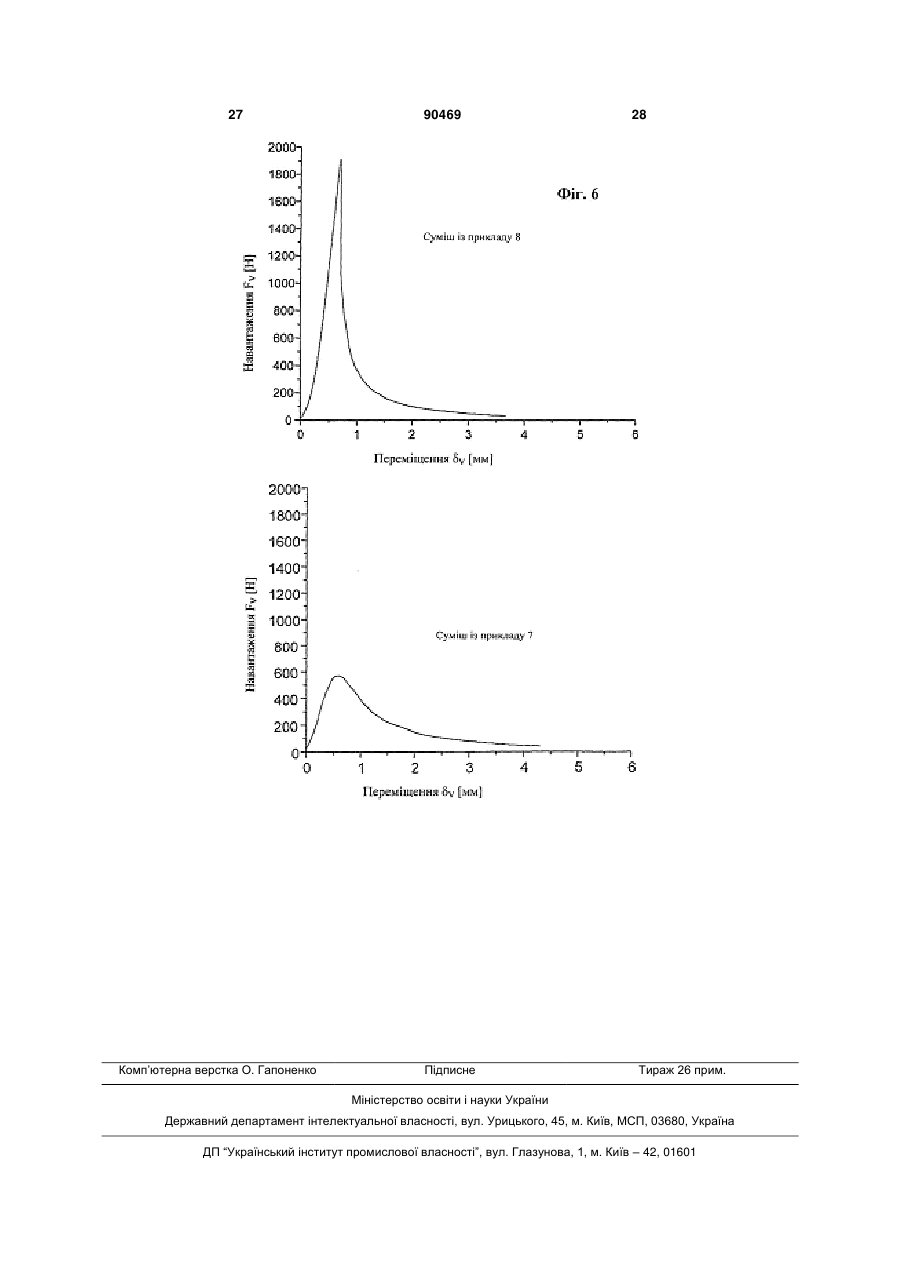

1. Керамічна суміш для виробництва вогнетривів, яка містить: А) принаймні один вогнетривкий основний компонент з розмірною фракцією зерен менш ніж 8 мм у кількості від 83 до 99,5 мас. % та Б) окремий зернистий та кристалічний SіО2наповнювач принаймні одного типу, вибраний з групи, яка включає кристобаліт, тридиміт, коесит з розміром зерен між 0,25 та 6 мм, у кількості від 0,5 до 12 мас. %, а також В) інші компоненти - до 16,5 мас. %. 2. Суміш за п. 1, яка відрізняється тим, що вогнетривким основним компонентом принаймні частково є основний компонент неосновного типу. 3. Суміш за п. 1, яка відрізняється тим, що вогнетривкий основний компонент принаймні частково складається з доломіту і/або магнезії. 4. Суміш за п. 1, яка відрізняється тим, що містить: А) вогнетривкий основний компонент у кількості від 90 до 99 мас.% та Б) зернистий SіО2-наповнювач у кількості від 1 до 7 мас. %, а також В) можливі інші компоненти, на які припадає решта. 2 (19) 1 3 90469 4 білий електрокорунд або бурий корунд, пластинчастий глинозем, випалений глинозем, кварцит, мінеральна сировина, яка містить діоксид цирконію, така як цирконмуліт, цирконкорунд, циркон або діоксид цирконію, діоксид титану, Мg-Alшпінель та карбід кремнію. 16. Суміш за п. 1, яка відрізняється тим, що містить МgO-вмісний основний компонент, який на 320 мас. % у перерахунку на загальну масу суміші складається зі шпінелі типу герциніту, типу галакситу або їх сумішей. 17. Суміш за п. 1, яка відрізняється тим, що як інші компоненти містить принаймні один компонент із групи, яка включає вуглець, графіт, смолу, пек, сажу, кокс та дьоготь. 18. Продукт на основі суміші за будь-яким з пп. 117, який відрізняється тим, що має відношення питомої енергії руйнування GF (Н/м) до номінальної міцності при розтягуванні зразка з надрізом σKZ (МПа) більше 40 мкм, яке визначено за методом розколювання клином. 19. Продукт на основі суміші за будь-яким з пп. 117, який відрізняється тим, що має відношення питомої енергії руйнування GF (Н/м) до номінальної міцності при розтягуванні зразка з надрізом σKZ (МПа), яке визначено за методом розколювання клином та принаймні в 1,5 рази перевищує визначене тим же методом відношення для аналогічного продукту, який не містить окремий зернистий SіО2-наповнювач і в якому кількість інших основних компонентів збільшена пропорційно їх часткам на відсутню частку SіО2-наповнювача до сумарного вмісту, який дорівнює 100 мас. %. Даний винахід стосується керамічної суміші для застосування у виробництві вогнетривів, а також відповідного продукту. Керамічні суміші на основі вогнетривкої мінеральної сировини (вогнетривких мінеральних компонентів) призначені для виготовлення з них вогнетривких керамічних продуктів і знаходять застосування в багатьох галузях техніки і галузях промисловості, насамперед для футеровки та ремонту металургійних плавильних посудин або для футеровки промислових печей. Подібну мінеральну сировину використовують, крім того, для виготовлення на її основі так називаних функціональних продуктів, наприклад, зливальних носків (склянок), заглибних фурм, захисних труб, шиберних плит та інших вогнетривких виробів, якими повинні оснащуватися зазначені плавильні агрегати та печі. Вогнетривка мінеральна сировина підрозділяється на мінеральну сировину основного та неосновного типів. Оксид магнію (MgO), насамперед спечений MgO є важливим компонентом всіх вогнетривких виробів з MgO або MgO-шпінелі. Основним компонентом спеченого MgO є периклаз. Основним вихідним матеріалом для виготовлення спеченого MgO є магнезит, тобто карбонат магнію, відповідно синтетичний оксид магнію. Для надання вогнетривам певних властивостей, насамперед для підвищення їх хімічної шлакостійкості, їх пластичності, а також термостійкості та гарячої міцності, відомо застосування різних вогнетривких керамічних сумішей, у які вводять різні домішки та з яких потім виготовляють відповідні неформовані або формовані продукти. До подібного роду домішок належать, наприклад, хромова руда, яка використовується для виготовлення так називаної магнезито-хромітової цегли. Перевага такої цегли перед магнезитовою цеглою полягає в низькій крихкості (відповідно підвищеної пластичності). Разом з тим у техніці постійно зростає потреба у вогнетривких матеріалах, які не містять Сr2О3, щоб уникнути потенційної небезпеки утворення токсичних іонів Cr6+. Відносно цього вже пропонувалися різні суміші без оксиду хрому. Згідно DE 4403869 С2 подібна суміш містить від 50 до 97мас.% спеченого MgO та від 3 до 50мас.% шпінелі типу герциніту. Продукти, які одержують в результаті випалу такої суміші, мають знижену крихкість в порівнянні із продуктами винятково на основі MgO. Неформовані продукти, наприклад, заливальні маси (маси для шлікерного формування), одержують із сумішей, яким додаванням до них води або інших рідин, а також при необхідності різних домішок (таких як сполучні, розріджувачі, диспергатори) надають необхідну для переробки консистенцію з певною в'язкістю. Такі заливальні маси потім безпосередньо переробляють у монолітні маси, наприклад, у монолітну футеровку металургійної плавильної посудини, або використовують для виготовлення так називаних готових фасонних виробів. В останньому випадку суміші можна також переробляти, наприклад, розливати у форми, як такі або в сполученні з певними домішками. У процесі наступного спікання зазначених заливальних мас, до яких належать також вогнетривкі бетонні суміші, при їх висиханні і/або усадці може відбуватися утворення тріщин, що знижує довговічність футеровки або готових фасонних виробів. Утворення подібних тріщин часто спостерігається при футеровці використовуваних у чорній металургії розливних ковшів неосновними заливальними масами. Для запобігання розтріскування футеровки в рівні техніки було запропоновано використовувати заливальні маси, які утворюють шпінель. У процесі утворення шпінелі відбувається збільшення об'єму, що протидіє усадці. Однак тріщиноутворення часто відбувається вже при температурах, які нижчі температур утворення шпінелі. У цих випадках відомі з рівня техніки заливальні маси не дозволяють досягти необхідного підвищення довговічності футеровки. Зазначені вище продукти на основі MgO у сполученні з різними шпінелями в принципі добре зарекомендували себе на практиці. Однак дода 5 вання в керамічну суміш шпінелей неминуче супроводжується збільшенням у ній частки додаткових оксидів, що може привести до зниження гарячої міцності випалених продуктів. Так, наприклад, у магнезитової цегли з домішкою MgAl2O4 інваріантна точка, тобто температура утворення першої рідкої фази, може становити лише 1325°С. У цьому випадку інфільтрати, насамперед з високим вмістом кальцію, такі, наприклад, як основні шлаки або розплавлені цементні клінкери, можуть знижувати гарячу міцність і скорочувати термін служби футеровки. Розглянутими вище факторами, такими як роз'їдання шлаком, циклічна зміна температури та інші негативні впливи, часто обумовлена також недостатня довговічність випалених вогнетривких фасонних продуктів. Сказане стосується головним чином тих галузей їх застосування, де, наприклад, слід очікувати виникнення в подібного роду вогнетривах механічних або термомеханічних напружень. Як приклад при цьому можна назвати вогнетривкі футеровки агрегатів, підданих деформаціям, які періодично змінюються, наприклад, трубчастих печей, які обертаються, для виготовлення цементу. Однак потреба у вогнетривких продуктах зі зниженою крихкістю (або, іншими словами, з підвищеною "гнучкістю") існує також у чорній та кольоровій металургії для футеровки пічних агрегатів. Розглянута вище проблематика більшою мірою властива вогнетривам основного типу, ніж вогнетривам неосновного типу. Поряд з іншими факторами обумовлено це переважно меншим тепловим розширенням неосновних вогнетривів і присутністю в них визначеної кількості склоподібної фази. Для зниження крихкості вогнетривів відомо далі домішування до керамічної суміші певної кількості зернистого стабілізованого діоксиду цирконію (ZrO2). Однак недолік такого підходу полягає в досягненні лише порівняно незначного зменшення крихкості та у високій вартості ZrO2. В основу даного винаходу була покладена задача запропонувати керамічну суміш та виготовлені з неї продукти з оптимальним сполученням зазначених вище необхідних властивостей. При цьому одержувані з керамічної суміші продукти при їх застосуванні насамперед повинні мати знижену крихкість (тобто підвищену пластичність), гарну термостійкість, оптимальні показники гарячої міцності, а також гранично можливу корозійну стійкість та одночасно із цим повинні бути недорогими у виготовленні. Під терміном "продукт" відповідно до даного винаходу маються на увазі насамперед неформовані та формовані (фасонні) вогнетривкі вироби, вогнетривкі вироби, які піддаються або не піддаються термообробці перед застосуванням, спечені продукти та продукти, які піддаються/піддані термообробці (нагріванню) за місцем їх застосування. Винахід заснований на тому факті, що крихкість вогнетривких продуктів або призначених для застосування як вогнетриви продуктів можна істотно зменшити, виключивши утворення макроскопічно помітних (великих) тріщин і надавши для цього 90469 6 системі такі властивості, при яких у її структурі можливе утворення тільки мікротріщин. Дотримання цієї вимоги забезпечується за рахунок додавання в керамічну суміш окремого SіO2наповнювача. Незважаючи на те, що додавання в керамічну суміш SіO2-наповнювача і приводить до збільшення щільності тріщин у вогнетривкому продукті (вираженої, наприклад, у вигляді кількості тріщин на квадратний метр площі поверхні), вони мають істотно менші розміри (насамперед менше 20мкм), тобто набагато дрібніше макроскопічно помітних тріщин, які утворюються у відомих з рівня техніки вогнетривких продуктах. Такі мікротріщини не впливають настільки ж негативно, що й макроскопічно помітні тріщини, на термін використання вогнетривких продуктів. Подібні вогнетривкі продукти, виготовлені із пропонованої у винаході керамічної суміші, краще протистоять також діючим на них при експлуатації термомеханічним навантаженням, наприклад, термоударам. Оскільки SіO2наповнювач залишається по суті самостійним компонентом вогнетриву навіть після його термообробки й не утворює ніяких рідких фаз, ефекти, обумовлені утворенням мікротріщин, зберігаються й після термообробки. Відповідно до винаходу додавання в керамічну суміш окремого зернистого SіO2-наповнювача у визначених масових частках забезпечує фізичну зміну структури вогнетриву. При цьому під терміном "SіО2-наповнювач" маються на увазі всі кристалічні (поліморфні) модифікації SіO2, які при кімнатній температурі мають досить високу стійкість або стабільність. До подібних модифікацій діоксиду кремнію в першу чергу належать кристобаліт ( форма) та тридиміт ( -тридиміт). Іншою можливою модифікацією SіO2 є коесит. Як SіO2-наповнювач можна також використовувати кварц ( -форма) або плавлений кварц. Як SіO2-наповнювач можливо далі використовувати матеріали, одержані із зазначених мінералів SiO2 шляхом їх переробки фізичними і/або хімічними методами (попередньої обробки). Так, наприклад, кварц можна піддавати подрібнюванню, ущільненню, спіканню та наступній переробці до одержання необхідної зернистості. При цьому мета попередньої обробки, відповідно переробки SіO2-наповнювача може полягати в зменшенні його густини в невипаленому стані до значень менше 2,65г/см3, наприклад, до значень в інтервалі від 2,2 до 2,5г/см . Крім цього домішування до SіO2-наповнювача різних домішок, зокрема СаО, дозволяє варіювати його хімічний склад. Утворення мікротріщин обумовлено нелінійним термічним розширенням кристалічного SіO2наповнювача при його фазових перетвореннях. Як приклади подібних фазових перетворень можна назвати фазове перетворення β-кварцу в -кварц при температурі 573°С, а також фазове перетворення -кварцу в -кристобаліт при температурі вище 1050°С, звичайно при температурі близько 1250°С. Фазове ж перетворення -кристобаліту в -кристобаліт відбувається вже при температурі 270°С і також супроводжується об'ємним розширенням. Тому необхідний ефект для продукту з 7 наведеного нижче прикладу 5 спостерігається вже в результаті його сушіння при температурі 380°С. Відповідно до цього у винаході відповідно до найбільш загального варіанта його здійснення пропонується керамічна суміш для застосування у виробництві вогнетривів, яка містить A) принаймні один вогнетривкий основний компонент із розмірною фракцією зерен менш ніж 8мм у кількості від 83 до 99,5мас.% та Б) окремий зернистий SіO2-наповнювач принаймні одного типу в кількості від 0,5 до 12мас.%, а також B) можливі інші компоненти, на які припадає інша кількість. Пропонована у винаході керамічна суміш може містити тільки компоненти А та Б. Як вогнетривкий основний компонент керамічної суміші можна використовувати основний матеріал, такий як долома (тобто випалений доломіт) або магнезія (тобто MgO), або неосновний матеріал, наприклад, на основі Аl2О3 або ZrO2. В одному з варіантів на частку вогнетривкого основного компонента в пропонованій у винаході керамічній суміші припадає від 90 до 99мас.%. На частку ж зернистого SіO2-наповнювача в пропонованій у винаході керамічній суміші припадає, наприклад, не менше 1мас.% і/або не більше 7мас.%, у кожному випадку в перерахунку на загальну масу суміші, при цьому верхня межа вмісту SіO2-наповнювача може становити також менше 5мас.% або менше 4мас.%. Відповідно до накопиченого на сьогоднішній день досвіду термообробка (насамперед випал) суміші з вогнетривкого основного компонента, наприклад, MgO-вмісного основного компонента та кристалічного SіO2-наповнювача після формування суміші приводить до розширення SіO2наповнювача при відповідних його фазових перетвореннях, у результаті чого в структурі вогнетриву виникають мікротріщини. Подібними мікротріщинами обумовлено зменшення крихкості вогнетривкого продукту. На відмінну від магнезіальних вогнетривів з домішкою шпінелей, наприклад, герциніту, утворення мікротріщин при додаванні кристалічного SіO2-наповнювача відбувається в процесі випалу на його стадії нагрівання, тоді як утворення мікротріщин у відомих з рівня техніки вогнетривах спостерігається на стадії охолодження. При застосуванні склоподібного SіO2наповнювача (плавленого кварцу) тріщиноутворення обумовлено більшим ступенем усадки вогнетривкого основного компонента, що відбувається при охолодженні після випалу. Механізм ініціювання утворення мікротріщин окремим зернистим SiO2-наповнювачем в принципі не залежить від вихідного матеріалу (вогнетривкого основного компонента) і тому застосовний, наприклад, до керамічно зв'язаних, хімічно зв'язаних, зв'язаних вуглецем, гідравлічно тужавних, формованих і неформованих, підданих термообробці, випалених і невипалених вогнетривких сумішей та виготовлених з них продуктів. Критерієм для вибору того або іншого SіO2наповнювача може бути температура. 90469 8 Так, наприклад, у випадку зазначених вище готових фасонних виробів, заливальних мас або зв'язаних вуглецем вогнетривких продуктів може виявитися доцільним використання кристобаліту як SіO2-наповнювача. Використання кристобаліту забезпечує можливість утворення необхідних мікротріщин вже при порівняно низьких температурах, наприклад, ще при нагріванні заливальних мас. Завдяки цьому вдається уникнути утворення небажаних усадочних тріщин. Сказане стосується, наприклад, і сушіння монолітних мас або отвердіння (термообробки) вогнетривких продуктів з полімерним або пековим сполучним. Важливу з погляду застосування даного винаходу групу утворюють неформовані продукти, такі як бетонні суміші або заливальні маси, призначені для виготовлення вогнетривких футеровок або готових фасонних виробів. Подібні маси можуть бути здатними гідравлічно або напівгідравлічно затвердівати, тобто, наприклад, являти собою маси на основі цементу, насамперед глиноземистого цементу. Винахід застосовний також до малоцементних або безцементних заливальних мас, наприклад, до заливальних мас на основі бокситу як вогнетривкого основного компоненту неосновного типу. Суху керамічну суміш (наприклад, з бокситу та кристобаліту) для надання їй необхідної для її переробки консистенції змішують із необхідною кількістю води. При необхідності в керамічну суміш вводять домішки, наприклад, розріджувач. У суміші, яка має подібний склад, вищевказане перетворення -кристобаліту в -кристобаліт відбувається вже в процесі сушіння, починаючи з температури 270°С. Розглянутий вище механізм в принципі не залежить від розмірної фракції зерен (гранулометричної фракції) вогнетривкого основного компонента. Однак занадто малий максимальний розмір зерен (що дорівнює, наприклад, 2мм), відповідно навіть малий вміст (наприклад, 5мас.%) зерен великої фракції (наприклад, від 2 до 4мм) може негативно впливати на ефект зменшення крихкості вогнетриву. Однак оптимальним, як було встановлено, є застосування SіO2-наповнювача з розміром зерен d50 або d05, що перевищує максимальний розмір зерен дрібної фракції вогнетривкого основного компонента (або перевищує розмір зерен дрібної фракції вогнетривкого основного компонента, на які припадає принаймні 95мас.% від усієї її кількості). Відповідно до цього 50мас.%, відповідно 5мас.% SіO2-наповнювача від усієї його кількості припадає на зерна, які крупніші зерен дрібної фракції вогнетривкого основного компонента, на які припадає 95мас.%, відповідно 100мас.% від усієї її кількості. Звичайно використовують вогнетривкий основний компонент із відносно широким гранулометричним складом. Поряд з великою фракцією зерен (розміром менше 8мм), наприклад, розміром від 1 до 6мм, вогнетривкий основний компонент може також містити середню фракцію зерен розміром, наприклад, від 0,25 до менш ніж 1мм і дрібну фра 9 кцію зерен (тонкоподрібнену фракцію) розміром менш ніж 0,25мм. За граничне значення крупності зерен, на основі якого зерна слід відносити або до великої, або до середньої фракції, можна також прийняти значення, яке дорівнює 1,5 або 2мм. Так само за розмір зерен, які повинні бути віднесені до дрібної фракції, можна, наприклад, прийняти значення менш ніж 0,125мм (125мкм). У різних варіантах здійснення винаходу на частку зазначеної вище дрібнозернистої фракції вогнетривкого основного компонента припадає від 10 до 30мас.%, від 15 до 25мас.%, відповідно від 25 до 30мас.%, у кожному випадку в перерахунку на загальну масу суміші. На частку ж середньозернистої фракції, у якій розмір зерен знаходиться у зазначених вище межах, може припадати, наприклад, від 5 до 30мас.%, від 10 до 25мас.% або від 10 до 20мас.%, також у перерахунку на загальну масу суміші. Відповідно вміст грубозернистої фракції розраховується на основі зазначених вище часток дрібнозернистої, відповідно середньозернистої фракції. В іншому варіанті пропонується використовувати вогнетривкий, насамперед оксидний, основний компонент наступного гранулометричного складу: від 50 до 60мас.% зерен розміром від 1 до 6мм, від 10 до 25мас.% зерен розміром від 0,25 до менш ніж 1мм. від 25 до 30мас.% зерен розміром менш ніж 0,25мм, при цьому сумарна кількість у кожному випадку становить 100мас.%. В одному з варіантів зерна зернистого SіO2наповнювача мають розмір до 6мм, при цьому верхній граничний розмір зерен може становити також 3,0 або 1,5мм, а нижній граничний розмір зерен може становити 0,25, 0,50, 1 або 2мм. Звичайно розмір зерен SіO2-наповнювача знаходиться в інтервалі від 0,5 до 3мм. У порівнянні з SіO2наповнювачем з розміром зерен менш ніж 1мм із збільшенням розмірів зерен SіO2-наповнювача (до більш ніж 1мм) при тій же його кількості, його ефективність у складі пропонованої у винаході керамічної суміші зростає. Відповідно до цього застосування SіO2-наповнювача з розміром зерен в інтервалі від 1 до 2мм ефективніше, ніж застосування SіO2-наповнювача з розміром зерен в інтервалі від 0,5 до 1мм. Як вогнетривкий основний компонент неосновного типу може використовуватися принаймні один матеріал із групи, яка включає шамот, силіманіт, андалузит, кіаніт, муліт, боксит, корундові вихідні матеріали, такі як білий електрокорунд або бурий корунд, пластинчастий глинозем, випалений глинозем, мінеральна сировина, яка містить діоксид цирконію, така як цирконмуліт, цирконкорунд, циркон або діоксид цирконію, діоксид титану (ТіО2), Mg-Al-шпінель та карбід кремнію. Як вогнетривкий основний компонент можна також використовувати кварцит, при цьому як домішку в цьому випадку використовують кристоба 90469 10 літ, тридиміт, коесит і/або зазначений вище попередньо оброблений SіO2-наповнювач. Як основний компонент основного типу пропонується насамперед використовувати MgOвмісний основний компонент із вмістом MgO від 83 до 99,5мас.%. При цьому відповідно до різних варіантів здійснення винаходу нижній граничний вміст MgO становить 85, 88, 93, 94, 95, 96 або 97мас.%, а верхній граничний вміст становить, наприклад, 97, 98 або 99мас.%. У кращому варіанті вміст MgO становить від 94 до 99мас.%, відповідно від 96 до 99мас.%. Як MgO-вмісний основний компонент можна використовувати випалений та спечений оксид магнію, плавлений оксид магнію або їх суміші. В одному з варіантів MgO-вмісний компонент може пропорційно його частці в керамічній суміші містити шпінель типу герциніту, шпінель типу галакситу або їх суміші в кількості від 3 до 20мас.% (або від 3 до 10мас.%) у перерахунку на загальну масу суміші. У цьому випадку ініційоване зернистим SіO2-наповнювачем на стадії нагрівання утворення мікротріщин може доповнюватися обумовленим присутністю шпінелі утворенням додаткових мікротріщин на стадії охолодження в пірогенному процесі. Пропонована у винаході керамічна суміш може також містити інші компоненти у відносно малих кількостях, наприклад, принаймні один компонент із групи, яка включає (елементарний) вуглець, графіт, смолу, пек, сажу, кокс та дьоготь. Відповідно до цього пропонована у винаході керамічна суміш може використовуватися для виготовлення з неї вогнетривких продуктів на вуглецевій зв'язці. Сказане належить насамперед до застосування керамічних сумішей для виготовлення з них продуктів на вуглецевмісній зв'язці або продуктів, які просочують дьогтем. До подібних продуктів належать так називані АКВ-продукти, позначення яких утворено першими літерами назв відповідних основних компонентів: А (Аl2О3-наповнювач), К (карбід кремнію (SiC) і/або металевий кремній) та В (вуглецевий наповнювач). Компонентами рецептури можуть бути також магнезіальні наповнювачі (для утворення шпінелі) та Mg-Al-шпінелі. Як сполучне в подібних керамічних сумішах використовують синтетичну смолу, наприклад, фенольну смолу. Такі суміші використовуються, наприклад, для футеровки чавуновізних ковшів, а також захисних труб, заглибних фурм і т.д. Процес отвердіння подібних продуктів на зв'язці із синтетичної смоли можна проводити при температурі, яка досягає температури перетворення -кристобаліту в -кристобаліт або перевищує її, що дозволяє попередньо виготовляти формовані вироби із вже наявними в них мікротріщинами й у такому вигляді здійснювати їх постачання. Однак в іншому варіанті можливо також проводити процес отвердіння (термообробки) продуктів на зв'язці із синтетичної смоли при більш низькій температурі (наприклад, при температурі 160-220°С) та зміщати таким шляхом у часі процес утворення мікротріщин у вогнетривкому продукті на період його наступної експлуатації. У цьому випадку мікротрі 11 90469 щини будуть утворюватися у вогнетривкому продукті в процесі його нагрівання після виконання з нього футеровки. Як уже згадувалося вище, пропонована у винаході керамічна суміш насамперед призначена також для виготовлення з неї випалених вогнетривких продуктів, насамперед випалених вогнетривких формованих виробів. При цьому до суміші, як і звичайно, домішують сполучне, насамперед тимчасове сполучне, наприклад, розчин лігнінсульфонату, після чого із суміші пресують, наприклад, цеглу, яку потім сушать і випалюють. Звичайно температура випалу становить від 1300 до 1700°С. Типова температура випалу суміші, яка складається на 96мас.% з MgO та на 4мас.% із зернистого SіO2-наповнювача, становить 1400°С (±50°С). При виборі температури випалу слід керуватися наступними, одержаними дослідним шляхом даними. Занадто висока температура випалу або експлуатації вогнетривкого продукту може привести внаслідок зайво інтенсивного спікання, яке відбувається при цьому, (звичайно за участю рідких фаз) до зниження ефективності дії SіO2-наповнювача і знову підвищити крихкість вогнетриву. Із цієї причини щоб уникнути недостатнього ступеня спікання необхідно враховувати характер взаємодії між SіO2-наповнювачем та вогнетривким основним компонентом, насамперед утворення рідких фаз. Тому точну температуру випалу, оскільки вона залежить від конкретно вибраних компонентів керамічної суміші, слід визначати емпіричним шляхом. Нижче винахід більш докладно пояснюється на різних прикладах його здійснення. У цих прикладах розглянуті п'ять сумішей (№№1-5) з основними компонентами неосновного типу, одна суміш (№7) на основі MgO і по одній порівняльній суміші (№№ 6, 8) відомого з рівня техніки складу, при цьому склад вихідного матеріалу та хімічний склад сумішей у кожному випадку зазначений за результатами аналізу на вміст оксидів. Керамічні суміші із прикладів 1-3 призначені для виготовлення з них випалених формованих вогнетривких продуктів на основі основних компонентів неосновного типу. Очевидно, що до компонентів таких керамічних сумішей необхідно домі 12 шувати тимчасове сполучне. Як таке тимчасове сполучне можна використовувати, наприклад, відпрацьований сульфітний луг, фосфорну кислоту або монофосфат алюмінію. До складу керамічної суміші можна також включати глиняне сполучне. З подібних керамічних сумішей можна при звичайному тиску пресування (наприклад, від 65 до 130МПа) виготовляти цеглу або інші формовані (фасонні) вироби з наступним їх випалом. Температуру випалу слід вибирати з таким розрахунком, щоб забезпечити достатній ступінь спікання, але при цьому температура випалу не повинна бути занадто високою щоб уникнути зайво інтенсивного спікання, що протидіє ефекту зменшення крихкості вогнетриву. Вирішальне значення при виборі температури випалу при даному складі компонентів суміші має насамперед гранулометричний склад дрібнозернистої фракції мінерального компонента неосновного типу, а також тип сполучного. Цеглу, виготовлену із суміші №1 (приклад 1), піддавали випалу при температурі 1450°С. Цеглу (пресовану), виготовлену із сумішей №№ 2 та 3 (приклади 2 та 3), піддавали випалу при температурі 1550°С. Суміш №4 (приклад 4) призначена для виготовлення з неї так називаного АКВ-продукту, тобто описаного вище продукту на вуглецевій зв'язці з домішкою кристобаліту. Фазове перетворенню кристобаліту, яке відбувається в процесі термообробки (400°С) виготовлених із цієї суміші продуктів, ініціює утворення в їх структурі мікротріщин. Суміш №5 (приклад 5) призначена для одержання з неї заливальної маси, яка містить глиноземистий цемент. Цю суміш замішували водою й потім з неї виготовляли формовані вироби, які піддавали сушінню, відповідно термообробці при температурах до 380°С. Одночасно із цим приготовляли порівняльну суміш (№6), але без додавання до неї кристобаліту, і потім з неї виготовляли аналогічні зразки, які піддавали сушінню, відповідно термообробці також при температурі 380°С. Для компенсації відсутніх 4мас.% кристобаліту в суміші №6 вміст у ній всіх інших основних компонентів, які входять до складу суміші 5, збільшували у відносному вираженні відповідно на 4%. Приклад 1 Вогнетривкий основний/вихідний компонент Андалузит Андалузит Андалузит Кварцит Розмір зерен від 1 до 3мм від 125мкм до менш ніж 1мм менш ніж 125мкм від 0,5 до 1мм Мас.% Склад оксидів Мас.% 55 16 25 4 SiO2 Аl2О3 Fe2O3 ТіО2 СаО+MgO K2О+Na2O 40,4 58,0 0,8 0,2 0,2 0,3 13 90469 14 Приклад 2 Вогнетривкий основний/вихідний компонент Плавлений муліт Плавлений муліт Плавлений муліт Випалений глинозем Кристобаліт Розмір зерен від 2 до 4мм від 0,3 до менш ніж 2мм менш ніж 125мкм менш ніж 0,1мм від 1 до 3мм Мас.% Склад оксидів Мас.% 18 51 22 5 4 SiO2 Аl2О3 Fe2O3 ТіО2 СаО+MgO K2О+Na2O 24,3 74,3 0,8 0,1 0,1 0,4 Мас.% Склад оксидів Мас.% 13 42 15 15 10 3 2 SiO2 Аl2О3 Fe2O3 ТіО2 СаО+MgO K2О+Na2O 5,0 94,6 0,1 0,1 0,1 0,2 Мас.% Склад оксидів* Мас.% 15 30 20 4 10 5 5 3 8 SiO2 Аl2О3 Fe2O3 ТіО2 СаО+MgO K2О+Na2O 20,2 78,7 0,4 0,5 0,1 0,1 Мас.% Склад оксидів Мас.% 44 22 10 4 8 4 4 4 +0,2 +0,1 SiO2 Аl2О3 Fe2O3 ТіО2 СаО+MgO K2О+Na2O 14,9 81,0 1,3 1,6 1,2 0,1 Приклад 3 Вогнетривкий основний/вихідний компонент Білий електрокорунд Білий електрокорунд Білий електрокорунд Пластинчастий глинозем Випалений глинозем Коесит Коесит Розмір зерен від 3 до 5мм від 1 до менш ніж 3мм менш ніж 1мм менш ніж 125мкм менш ніж 0,1мм від 1 до 3мм від 3 до 5мм Приклад 4 Вогнетривкий основний/вихідний компонент Білий електрокорунд Білий електрокорунд Боксит Кристобаліт Пластинчастий глинозем Випалений глинозем SiC Металевий кремній Графіт Новолачна смола з отверджувачем Резольна смола Розмір зерен від 2 до 4мм від 0,3 до менш ніж 2мм від 0,3 до 2мм від 0,5 до 1мм менш ніж 125мкм менш ніж 250мкм менш ніж 125мкм менш ніж 50мкм менш ніж 0,5мм +1,5 +3,5 * Примітка: у перерахунку на підданий окисному прокалюванню зразок. Приклад 5 Вогнетривкий основний/вихідний компонент Боксит Боксит Боксит Кристобаліт Випалений глинозем Хімічно активний глинозем Мікрокремнезем Глиноземистий цемент Диспергатор Лимонна кислота Розмір зерен від 1 до 3мм від 125 мкм до менш ніж 1мм менш ніж 125мкм від 0,5 до 1,5мм менш ніж 250мкм менш ніж 125мкм менш ніж 125мкм Результати випробування зразків з їх механічним руйнуванням свідчать про те, що ініціювання утворення мікротріщин дозволяє зменшити крихкість вогнетривів. Для оцінки крихкості вогнетрив кого продукту можуть використовуватися різні числові міри. Однієї з подібних числових мір крихкості є, наприклад, характеристична довжина, яка розраховується за наступною формулою: 15 lx Gf E ft2 90469 (І) У цій формулі GF означає питому енергію руйнування (Н/м), Ε означає модуль пружності (Па), a ft означає міцність при розтягуванні (Па). Крихкість вогнетривкого матеріалу тим нижча, чим більша характеристична довжина. При збільшенні відношення питомої енергії руйнування GF до міцності при розтягуванні ft, тобто відношення GF/ft, звичайно спостерігається зменшення крихкості. Як характеристику пропонованих у винаході продуктів використовують відношення GF/ KZ. Для визначення питомої енергії руйнування GF і номінальної міцності при розтягуванні зразка з надрізом KZ використовують випробування за методом розколювання клином, основні особливості якого описані в K. Rieder та ін., "Bruchmechanische Kalt- und Hei prufung feuerfester grobkeramischer Werkstoffe", Fortschrittsberichte der Deutschen Keramischen Gesellschaft, Werkstoffe - Verfahren -Anwendung, т. 10, №3, 1995, ISSN 0177-6983, cc. 62-70. Нижче цей метод випробування розглянутий більш докладно. Зразки піддають випробуванню за методом розколювання клином при кімнатній температурі після впливу на них підвищеної температури (наприклад, після сушіння, термообробки або випалу). У наведеній наприкінці даного опису таблиці зазначені умови випробування за методом розколювання клином залежно від вихідного продукту. Під "неформованим продуктом" мається на увазі суміш, до якої в деяких випадках додавали сполучне і/або рідину для затвору. Під "формованим продуктом" маються на увазі будь-які форми та методи формування, при цьому формований продукт повинен принаймні за своїми розмірами відповідати розглянутому нижче зразку для випробувань. При цьому розрізняють формовані продукти, які піддаються та не піддаються впливу підвищеної температури, а також за типами зв'язування, що відповідають їм. "Первинно неформований продукт", наприклад, заливальна або торкретмаса, може затвердівати після виготовлення з нього монолітного виробу (наприклад, футеровки печі) за місцем його застосування й тим самим ставати як би "формованим виробом". Сказане аналогічним чином належить і до готових фасоннихвиробів, які принаймні за місцем їх застосування піддаються впливу підвищених температур. У випробуванні використовують принаймні по три зразки кожного продукту, який оцінюють за відповідним середнім показником одержаних результатів. Форма зразка для випробувань показана на Фіг.1. Зразок у вигляді прямокутного паралелепіпеда має наступні розміри: ширина (В) 110мм, довжина (L) 75мм і висота (Н) 100мм. З верхнього боку зразка є виїмка А наступних розмірів: ширина (b) 24мм, довжина (l) 75мм і глибина (h) 22мм. Виїмка А призначена для поміщення в неї напрямних брусків, роликів та клина для передачі зусилля на зразок. Від дна виїмки А вниз у напрямку основи G зразка відходить надріз К1 шириною b', яка дорів 16 нює 3мм, і глибиною h', яка дорівнює 12мм. З боків до надрізу К1 примикає ще по одному надрізу К2, К3, що проходить до основи G зразка. Кожний з надрізів К2, К3 має ширину b'', яка дорівнює 3мм, і глибину h'', яка дорівнює 6мм. Для проведення випробування у виїмку А дзеркально один проти одного поміщають два напрямні бруски LS, форма та розміри яких показані на Фіг.2. У проміжок між обома напрямними брусками LS вводять показаний на Фіг.3 (зверху) клин K1, який опирається на напрямні бруски LS через два ролики R (Фіг.3 внизу), як це показано на Фіг.4. При виготовленні формованого продукту шляхом одноосьового (однобічного) пресування зразок для випробувань необхідно відбирати таким чином, щоб зусилля пресування було спрямовано паралельно площини сполучної поверхні (тобто поверхні, по якій у процесі випробування відбувається руйнування). Довжина клина K1 і напрямних брусків LS відповідає довжині зразка й дорівнює 75мм. Ролики R виконані трохи більшої довжини. Клин K1, напрямні бруски LS та ролики R виконані зі сталі. В ході випробування зразок розташовується на лінійній опорі. Подібна опора являє собою чотиригранний сталевий брус S, який проходить за всією довжиною зразка, розмір кожного боку квадратного профілю якого становить по 5мм і довжина якого дорівнює принаймні довжині зразка, що становить 75мм. Сталевий брус S з обох своїх поздовжніх боків на однакову величину виступає за межі надрізів К2, К3. Процес випробування зразка проілюстрований на Фіг.5. У верхній частині креслення показаний датчик КM сили. Вертикальне зусилля V, яке прикладається до клина K1 пуансоном випробного стенда, приводить до виникнення горизонтальних розпірних сил, які викликають утворення в зразку тріщини, яка стабільно поширюється в ході випробування. У процесі утворення та поширення тріщини визначають прикладене до зразка вертикальне навантаження Fv і величину вертикального переміщення v клина. Ці параметри реєструють до зниження діючого на зразок вертикального навантаження до 10% або менше від максимального значення. Енергію руйнування GF обчислюють як площу під кривою на діаграмі навантаження-переміщення. Відповідно до цього енергію руйнування розраховують за наступною формулою: GF 1 A max Fv d (II) v 0 У цій формулі (II) А означає площу сполучної поверхні, яка дорівнює 66 63мм [(100-22-12) (756-6)], а mах означає максимальне вертикальне переміщення клина в процесі вимірювання. Номінальну міцність при розтягуванні зразка з надрізом розраховують за наступною формулою: KZ FHmax B W 6 FHmax y B W2 (III) 17 90469 У цій формулі (III) В означає довжину сполучної поверхні (63мм), a W означає висоту сполучної поверхні (66мм). Величина у означає відстань по вертикалі між лінією дії переданої на зразок від клина через ролики горизонтальної сили та центром маси сполучної поверхні. Величину у з достатнім ступенем наближення приймають такою, яка дорівнює 62мм (Фіг.1 та 4). Величина FHmax У формулі (III) являє собою максимальне горизонтальне навантаження, яке можна обчислити на основі максимального вертикального навантаження FVmax за наступною формулою: FH max FV max 2 tg / 2 (IV) У цій формулі (IV) означає кут при вершині клина, прийнятий рівним 10°. У ході випробування пуансон випробного стенда переміщають із регульованою вертикальною швидкістю, яка дорівнює 0,5мм/хв. При неможливості дотримання зазначених вище параметрів при випробуванні певного продукту, наприклад, через неможливість виготовити досить великий зразок або з інших причин, які можуть викликати сумнів відносно точності визначених абсолютних значень, для пропонованого у винаході продукту, а також виготовленого аналогічним чином і підданого аналогічному випробуванню продукту без SіO2-наповнювача визначають відношення GF/ KZ. При цьому відсутність SіO2наповнювача компенсують, підвищуючи вміст всіх інших компонентів продукту пропорційно їх частці 18 в ньому. Зменшення крихкості обчислюють потім як коефіцієнт, який одержують розподіленням відношення GF/ KZ, одержаного для пропонованого у винаході продукту, на відношення GF/ KZ, яке одержане для виготовленого аналогічним чином продукту без SiO2-наповнювача. Подібний коефіцієнт перевищує 1, а в більшості випадків перевищує 1,5 або 1,8. В принципі прагнуть досягти коефіцієнта, який перевищує 2. Цей коефіцієнт при зіставленні між собою продуктів з наведених нижче прикладів 7 та 8 майже досягає 3. У наведеній нижче таблиці порівнюються значення питомої енергії руйнування GF, номінальної міцності при розтягуванні KZ зразка з надрізом, а також відношення цих величин. Відношення GF/ KZ у пропонованих у винаході продуктів перевищує 40. При цьому прагнуть досягти значень, які перевищують 50. GF [Н/м] KZ [МПа] GF/ KZ [мкм] Приклад 5 Порівняльний приклад 6 243 255 4,6 10,7 52,8 23,8 У пропонованого у винаході продукту відношення питомої енергії руйнування до номінальної міцності при розтягуванні зразка з надрізом більш ніж удвічі перевищує те ж відношення, яке отримане для продукту, виготовленого з відомої з рівня техніки суміші, звідки можна зробити висновок про наявність у пропонованого у винаході продукту набагато меншої крихкості. 55 Порівняльний приклад 8 55 14 18 27 4 1400 4,13 0,48 0,10 0,78 94,5 14,9 210 4,6 45,6 0,31 27 Приклад 7 Спечений та випалений оксид магнію з розміром зерен від 1 до 5мм Спечений та випалений оксид магнію з розміром зерен від 0,125 до менш ніж 1мм Спечений та випалений оксид магнію з розміром зерен менш ніж 0,125мм Кварцит з розміром зерен від 0,5 до 1мм Температура випалу, °С SiO2 [мас.%] Fe2O3 [мас.%] Аl2О3 [мас.%] СаО [мас.%] MgO (приблизно) [мас.%] Един [ГПа] GF [Н/м] KZ [МПа] GF/ KZ [мкм] -3 KZ/Един [10 ] У цьому випадку продукти з метою підтвердити зменшення крихкості також піддають випробуванню за методом розколювання клином. На Фіг.6 показані діаграми навантаженняпереміщення, одержані при дослідженні зразків за методом розколювання клином (при кімнатній температурі) та які свідчать про наявність у продукті із пропонованої у винаході суміші із прикладу 7 набагато меншої крихкості. У наведеній вище таблиці про наявність у продукті із пропонованої у 1400 0,18 0,49 0,09 0,8 98,4 75,8 264 14,8 17,9 0,20 винаході суміші меншої крихкості свідчить більш високе відношення питомої енергії руйнування GF до номінальної міцності KZ при розтягуванні зразка з надрізом. Крім цього визначали динамічний модуль пружності Един на основі резонансної частоти хвилі розтягування [див. Hennicke, Leers, "Die Bestimmung elastischer Konstanten mit dynamischen 19 90469 Methoden", Tonindustrie-Zeitung, 89, № 23/24, 1976, cc. 539-543]. З наведеної вище таблиці видно, що додавання зернистого SіO2-наповнювача до магнезіального компонента забезпечує істотне зменшення модуля пружності, а саме: з 75,8 до 14,9ГПа. З наведеної вище таблиці видно далі, що відношення номінальної міцності при розтягуванні зразка з надрізом до динамічного модуля пружності в продукті із пропонованої у винаході суміші набагато вище, ніж у продукті з відомої з рівня техніки суміші. Звідси можна зробити висновок про збільшення параметра, який характеризує теплове напруження R, що визначається за формулою Кінгері [W.D. Kingery та ін., Introduction to Ceramics, вид-во. John Wiley & Sons, 1960, ISBN 0-47147860-1]. Пропонована у винаході суміш незважаючи на те, що вона поряд з вогнетривким основним компонентом містить просту та недорогу домішку (зернистий SіO2-наповнювач), зарекомендувала себе як оптимальна основа для виготовлення з неї вогнетривких продуктів, які мають порівняно низьку крихкість, а тим самим і високу термостійкість та є корозійностійкими, але разом з тим не проявляють зниження гарячої міцності в порівнянні з іншими, відомими з рівня техніки продуктами. Компоненти суміші та умови виготовлення з неї вогнетривкого продукту вибираються з таким розрахунком, щоб відношення GF/ KZ у вогнетривкому продукті перевищувало 40. Перевага пропонованого у винаході продукту перед магнезіальними вогнетривами без зернистого SіO2-наповнювача полягає в наявності в нього більш високої механічної, відповідно термомеханічної стійкості при термоударі, відповідно більш високого опору деформаціям. Ще одна перевага пропонованого у винаході продукту полягає в тому, що він на відміну від магнезито-хромітових продуктів не містить хром і тому його застосування як футерувального матеріалу дозволяє уникнути небезпеки утворення токсичних іонів Cr+6. Перевага ж пропонованого у винаході продукту перед продуктами на основі шпінелі полягає, з одного боку, у його меншій вартості завдяки застосуванню в його складі порівняно дешевого SіO2 20 наповнювача. З іншого боку, у вогнетривких матеріалів складу СаО-MgO-SiO2 при масовому відношенні СаО до SiO2 (C/S-відношенні) менш ніж 0,93, якого слід очікувати в пропонованих у винаході продуктів, інваріантна точка становить принаймні 1502°С, яку шляхом зменшення C/S-відношення до величини менш ніж приблизно 0,25 (наявність твердого розчину форстериту як єдиної силікатної побічної фази) можна підвищити до максимум приблизно 1860°С. На відміну від цього інваріантна точка відомої з рівня техніки магнезитової цегли, яка містить шпінель (MgАl2О4), з C/S-відношенням більше 1,87 становить 1325°С. Наявність у пропонованому у винаході продукті більш високої інваріантної точки може використовуватися для покращення його гарячої міцності, якщо з урахуванням складу продукту, а також можливої його інфільтрації при експлуатації більш сприятливою є також кількість рідкої фази. Однак у будь-якому разі перевага пропонованого у винаході продукту перед продуктами з домішкою ZrO2 полягає в економічній вигоді, яка досягається завдяки меншій вартості SiO2наповнювача. Перевага продуктів неосновного типу перед мулітом або цирконмулітом полягає у відсутності в їх складі компонента, який містить склоподібну фазу і тим самим несприятливо впливає на розм'якливість. Ще одна перевага пропонованого у винаході вогнетривкого продукту полягає в тому, що він складається винятково із кристалічних фаз. Інша перевага пропонованого у винаході вогнетривкого продукту полягає в тому, що при застосуванні кристобаліту утворення мікротріщин, яке супроводжується зменшенням крихкості вогнетриву, ініціюється вже при температурі 270°С. Завдяки цьому з'являється можливість виготовлення, відповідно застосування невипалених продуктів зі зменшеною крихкістю вже при порівняно невисокій температурі. До подібних продуктів належать, наприклад, заливальні маси та готові фасонні вироби. Подібним чином можна також зменшити крихкість, наприклад, зв'язаних вуглецем невипалених продуктів. Первинний неформований проНеформований Формований дукт після зміцнення в результаті продукт без продукт без термообробки за місцем застосувуглецю вуглецю вання (без зв'язування вуглецем) Кристобаліт/тридиміт 8 Інші SіO2наповнювачі 9 1 3 5 7 2 4 6 7 Первинний неформований проНеформований Формований дукт після зміцнення в результаті продукт з вуг- продукт з термообробки за місцем застосулецем вуглецем вання (з зв'язуванням вуглецем) Кристобаліт/тридиміт 8 Підданий термообробці формований продукт з керамічним зв'язуванням 1* 3* 5* Підданий термообробці формований продукт з зв'язуванням вуглецем 3* 21 Інші SіO2наповнювачі 9 90469 2* 4* 22 У наведеній вище таблиці використовуються наступні позначення. 1. Із суміші, необов'язково після додавання до неї сполучного і/або води (наприклад, хімічного сполучного або гідравлічного в'яжучого), формують зразок для випробувань, який піддають термообробці при температурі 350°С. 2. Із суміші, необов'язково після додавання до неї сполучного і/або води (наприклад, хімічного сполучного або гідравлічного в'яжучого), формують зразок для випробувань, який піддають термообробці при 650°С або в іншому варіанті при температурі не менш ніж 1350°С. 3. Із продукту вирізають зразок для випробувань, який, якщо тільки продукт вже не був раніше підданий термообробці при температурі не менш ніж 350°С, піддають термообробці при температурі 350°С. 4. Із продукту вирізують зразок для випробувань, який, якщо тільки продукт вже не був раніше підданий термообробці при температурі не менш ніж 650°С або в іншому варіанті при температурі не менш ніж 1350°С, піддають термообробці при температурі 650°С або в іншому варіанті при температурі 1350°С. 5. Із продукту, який утворився за місцем застосування, вирізують зразок для випробувань, який, Підданий термообробці формований продукт з хімічним зв'язуванням 5 3 6 4 Первинний неформований продукт після зміцнення та термообробки за місцем застосування (з гідравлічним тужавінням) Кристобаліт/тридиміт 8 Інші SіO2наповнювачі 9 4* Первинний неформований продукт після зміцнення та термообробки за місцем застосування (з хімічним зв'язуванням) Кристобаліт/тридиміт 8 Інші SіO2наповнювачі 9 6* Підданий термообробці формований продукт з гідравлічним тужавінням 5 3 6 4 якщо тільки продукт вже не піддавався за місцем його застосування термообробці при температурі не менш ніж 350°С, піддають термообробці при температурі 350°С. 6. Із продукту, який утворився за місцем застосування, вирізають зразок для випробувань, який, якщо тільки продукт вже не піддавався за місцем його застосування термообробці при температурі не меншніж 650°С або в іншому варіанті при температурі не менш ніж 1350°С, піддають термообробці при температурі 650°С або в іншому варіанті при температурі 1350°С. 7. Із продукту вирізують зразок для випробувань. 8. SiO2-наповнювач принаймні на 50мас.% складається із кристобаліту і/або тридиміту. 9. SіO2-наповнювач менш ніж на 50мас.% складається із кристобаліту і/або тридиміту. Термообробку у варіантах 4 та 6 звичайно здійснюють при 1350°С. Якщо температура в 1350°С при термообробці, метою якої є зменшення крихкості, виявляється занадто високою, то термообробку в іншому варіанті виконують при температурі 650°С, яка перевищує температуру фазового перетворення кварцу. Зірочка "*" означає проведення термообробки у відновній атмосфері. 23 90469 24 25 90469 26 27 Комп’ютерна верстка О. Гапоненко 90469 Підписне 28 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic batch for fireproof applications and the product therein

Автори англійськоюHARMUTH HARALD

Назва патенту російськоюКерамическая смесь для производства огнеупоров и продукт на ее основе

Автори російськоюХартмут Харальд

МПК / Мітки

МПК: C04B 35/01, C04B 35/66

Мітки: керамічна, виробництва, продукт, вогнетривів, основі, суміш

Код посилання

<a href="https://ua.patents.su/14-90469-keramichna-sumish-dlya-virobnictva-vognetriviv-ta-produkt-na-osnovi.html" target="_blank" rel="follow" title="База патентів України">Керамічна суміш для виробництва вогнетривів та продукт на її основі</a>

Попередній патент: Спосіб одержання продукту карбонілювання

Наступний патент: Спосіб виготовлення гостроверхої упаковки для розливних харчових продуктів, листовий пакувальний матеріал та гостроверха упаковка, виготовлена за цим способом

Випадковий патент: Будівельний модуль і спосіб зведення стін споруди із застосуванням цих модулів