Шихта для виробництва вогнетривів на основі діоксиду цирконію

Номер патенту: 27862

Опубліковано: 16.10.2000

Автори: Чуднова Наталя Михайлівна, Пащенко Наталя Володимирівна, Гальченко Тетяна Георгіївна, Караулов Анатолій Григорович, Примаченко Володимир Васильович

Текст

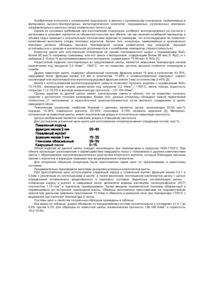

Шихта для производства огнеупоров на осно ве диоксида циркония, включающая диоксид цир кония и оксихлорид циркония, отличающаяся тем, что она дополнительно содержит коллоидную смесь моноклинного диоксида циркония, глинозема и оксихло рида циркония в соо тно шении о т 3,15: 1 : 0,85 до 10,2 : 3 : 1,8, соответственно, а диоксид циркония стабилизируется СаО, при следующем соотношении компонентов шихты, мас,%: диоксид циркония, стабилизированный СаО 85-95 коллоидная смесь моноклинного диоксида циркония, глинозема, оксихлорида циркония в соотношении от 3,15:1:0,85 до 10,2:3:1,8, соответственно 5-15. Изобретение относится к огнеупорной промышленности и непосредственно к производству изделий на основе диоксида циркония, используемых в качестве теплоизоляционных материалов в высокотемпературны х установках, например, в печах выработки кварцевого стекла, тиглях для плавки спецсплавов. Наиболее близкой по технической сущности к достигаемому результату является шихта для изготовления огнеупорного материала [1], которая включает следующие компоненты, мас.%: оксихлорид циркония 0,5 -1 ,4 гидрооксид циркония 0 ,15 -0 ,7 диоксид циркония остальноеНедостатком указанной шихты является необходимость использования высоких температур обжига для получения огнеупора. Кроме того, такой материал из ZrO2, не содержащий стабилизирующей добавки, не термостоек (I теплосмена) и не может служить в установках периодического действия с циклическим (нагрев охлаждение) характером службы. В основу изобретения поставлена задача создания шихты для производства огнеупоров из диоксида циркония, в которой введение коллоидной смеси моноклинного диоксида циркония, глинозема и оксихлорида циркония и использование диоксида циркония, стабилизированного СаО обеспечивает снижение температуры обжига изделий и повышение термостойкости за сче т чего повышается стойкость футеровки. Поставленная задача решается тем, что шихта на основе диоксида циркония, включающая диоксид циркония и оксихлорид циркония, согласно изобретению дополнительно содержит коллоидную смесь моноклинного диоксида циркония, глинозема и оксихлорида циркония в соотношении от 3,15:1: 0,85 до 10,2 : 3 : 1,8 , соответственно, и диоксид циркония стабилизируется СаО, при следующем соотношении компонентов шихты, мае. %: диоксид циркония,стабилизированный СаО коллоидная смесь моноклинного диоксида 85-95 циркония, глинозема, оксихлорида цирк они я в соо тно шени и о т 3 ,15 : 1 10,2: : 3 :1 ,8 соответственно. Особенностью 5-15 предлагаемой шихты является введение 0,85 до коллоидной смеси диоксида циркония : глинозема : окси хло рида циркония в указан ны х соотношения х и количества х, что способствуе т спеканию при более низких температурах за сче т более высокой поверхностной диффузии вакансий тонкодисперсной составляющей материала. Кроме того, более мелкие частицы способны заполнять все пустоты между крупными зернами, обеспечивая более плотную укладку зерен и большую плотность получаемого изделия. Наличие в тонкозернистой части материала двух фаз (к убической и моноклинной модифика СМ О см CD 00 h СМ 27862 ции ZrO2, с различными коэффициентами термического расширения) создает термостойкую структуру. Таким образом, удается значительно снизить температуру обжига и повысить термостойкость изделий. Предлагаемое изобретение иллюстрируется примерами, приведенными в таблице. В лаборатории УкрНИИО были изготовлены изделия по предлагаемому составу шихты и прототипу следующим образом: порошки плавленого диоксида циркония, стабилизированного 6 масс. % СаО.измельчали последовательно на щековой, а затем на валковой дробилках и рассевали на фракции 2 - 0,5 и ниже 0,5 мм. Часть фракции ниже 0,5 мм виброизмельчали до величины зерна ниже 60 мкм, - коллоидную смесь ZrO2 получали путем мокрого помола моноклинного диоксида циркония в смеси с оксидом алюминия и оксихлоридом циркония, в соотношении от 3,15 : 1 : 0,85 до 10,2: 3 : 1,8 в шаровой мельнице, футерованной полиуретаном, шарами из диоксида циркония, в течение 18-24 часов. Влажность коллоидной фракции составляла 40-50%. Образцы - кубы с ребром 40 мм - формовали на вибростоле при постепенном заполнении формы формовочной массой в течение 3 - 5 мин. После 12 часов выдержки в металлических формах, образцы извлекали и сушили при температуре 80°С в течение 4 часов. Свойства образцов определяли по стандартным методикам. Из анализа данных таблицы видно, что изделия имели следующие свойства: Пористость открытая, % 17,0 - 17 ,2 Плотность кажущаяся, г/см 3 4,5 - 4 ,66 Предел прочности при сжатии, МПа 30,0 - 32,5 Термостойкость, воздушных теплосмен 6 -8 Стойкость футеровки установки выра ботки кварцевого стекла, плавок 70 - 90 Изделия, изготовленные по предлагаемой технологии, имеют в сравнении с прототипом бо лее низкую о ткрытую пористость (17,3 % проти в 25,1 %), высокую плотность (4,65 г/см 3 против 4,33 г/см 3) и повышенн ую в 6-10 раз термостойкость, при значительно более низкой температуре обжи га - 1400°С, вместо 1750°С. При этом стойкость футеровки в печах выработки кварцевого стекла периодического действия повышается в 14 - 30 раз по сравнению с прототипом. Составы и свойства образцов из диоксида циркония 13 Состав и наименование свойств s5 " У к го QO T E I ,

ДивитисяДодаткова інформація

Автори англійськоюKaraulov Anatolii Hryhorovych, Prymachenko Volodymyr Vasyliovych, Halchenko Tetiana Heorhiivna

Автори російськоюКараулов Анатолий Григорьевич, Примаченко Владимир Васильевич, Гальченко Татьяна Георгиевна

МПК / Мітки

МПК: C02F 3/16

Мітки: виробництва, цирконію, вогнетривів, основі, шихта, діоксиду

Код посилання

<a href="https://ua.patents.su/5-27862-shikhta-dlya-virobnictva-vognetriviv-na-osnovi-dioksidu-cirkoniyu.html" target="_blank" rel="follow" title="База патентів України">Шихта для виробництва вогнетривів на основі діоксиду цирконію</a>

Попередній патент: Вимірювач швидкості звуку

Наступний патент: Кріостат-вставка для вимірювання надпровідних та гальваномагнітних параметрів матеріалів

Випадковий патент: Хірургічна голка