Спосіб і пристрій для формування стального контейнера для зберігання субстанції під тиском

Формула / Реферат

1. Спосіб формування стального контейнера (1, 9), такого як контейнер для зберігання субстанції під тиском, який має загнутий відкритий кінець (6), у якому:

і) надають стальну чашку (11);

іі) здійснюють глибоку витяжку стальної чашки (11) з формуванням витягнутої заготовки (12) контейнера;

ііі) здійснюють витяжку із стоншенням стінки тіла (2, 94) витягнутої заготовки (12) контейнера, який відрізняється тим, що вільний кінець (15) витягнутої заготовки (13) контейнера обрізають вирубним штампом; і

iv) загинають відкритий кінець витягнутої обрізаної заготовки (14) контейнера шляхом формування заокругленого буртика (16, 18, 76) і шляхом загинання краю із заокругленим буртиком (16, 18, 76) з формуванням довгої шийки (4, 19, 87).

2. Спосіб за п. 1, який відрізняється тим, що стальна чашка (11) виконується шляхом формування з стальної пластини (10), переважно витягуванням.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що етап глибокої витяжки іі) включає декілька етапів глибокої витяжки, переважно 2-6 етапів глибокої витяжки, наприклад, три етапи глибокої витяжки.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що в заготовці (13) контейнера формують увігнуте дно (8) під час або після етапу іі) глибокої витяжки.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що на вільному кінці (32) витягнутої заготовки контейнера формують горлечко, переважно за декілька етапів, наприклад, за 2-10 етапів.

6. Спосіб за п. 5, який відрізняється тим, що принаймні один етап формування горлечка включає формування горлечка оправкою.

7. Спосіб за п. 5 або п. 6, який відрізняється тим, що вільний кінець (3) горлечка обрізають вирубним штампом.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що сталь покривають покриттям на принаймні одній стороні.

9. Спосіб за п. 8, який відрізняється тим, що принаймні вільну кінцеву ділянку (32), на якій формують горлечко, піддають термообробці, наприклад, при температурі 100-400 °С, переважно при температурі 150-350 °С, наприклад, при температурі 200-300 °С.

10. Спосіб за п. 9, який відрізняється тим, що термообробка включає індукційне нагрівання.

11. Пристрій для формування стального контейнера (5), такого як контейнер (5) для зберігання субстанції під тиском, який має:

і) блок для глибокої витяжки стальної чашки (11) з формуванням витягнутої заготовки (12) контейнера;

іі) блок для витяжки із стоншенням стінки тіла (2) витягнутої заготовки (13, 33) контейнера, який відрізняється тим, що додатково має обрізальний блок для обрізання вільного кінця (15) витягнутої заготовки (13, 33) контейнера; і

ііі) блок для загинання відкритого кінця витягнутої заготовки (14) контейнера, при цьому блок для загинання країв має субблок для формування заокругленого буртика і субблок для формування довгої шийки.

12. Пристрій за п. 11, який відрізняється тим, що має блок для формування стальної чашки з стальної пластини.

13. Пристрій за п. 11 або п. 12, який відрізняється тим, що блок для глибокої витяжки має декілька субблоків для глибокої витяжки, переважно 2-6 субблоків для глибокої витяжки, наприклад, три субблоки для глибокої витяжки.

14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що має блок для формування увігнутого дна (8) в заготовці (30) контейнера.

15. Пристрій за будь-яким із пп. 11-14, який відрізняється тим, що має блок (42) для формування горлечка на вільному кінці витягнутої заготовки контейнера, при цьому згаданий блок переважно має декілька субблоків для формування горлечка, наприклад, 2-10 субблоків для формування горлечка.

16. Пристрій за п. 15, який відрізняється тим, що блок для формування горлечка має субблок (51) для формування горлечка оправкою.

17. Пристрій за п. 15 або п. 16, який відрізняється тим, що має обрізальний блок для обрізання вільного кінця горлечка.

18. Пристрій за будь-яким із пп. 11-17, який відрізняється тим, що має нагрівальний блок для нагрівання принаймні вільного кінця (32), на якому формується горлечко.

19. Пристрій за п. 18, який відрізняється тим, що нагрівальний блок включає блок для індукційного нагрівання.

Текст

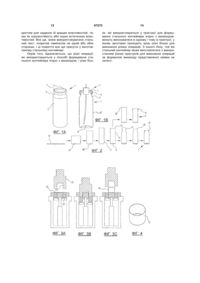

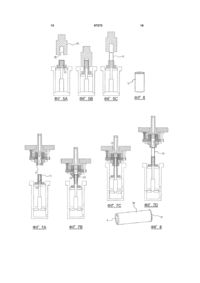

1. Спосіб формування стального контейнера (1, 9), такого як контейнер для зберігання субстанції під тиском, який має загнутий відкритий кінець (6), у якому: і) надають стальну чашку (11); іі) здійснюють глибоку витяжку стальної чашки (11) з формуванням витягнутої заготовки (12) контейнера; ііі) здійснюють витяжку із стоншенням стінки тіла (2, 94) витягнутої заготовки (12) контейнера, який відрізняється тим, що вільний кінець (15) витягнутої заготовки (13) контейнера обрізають вирубним штампом; і iv) загинають відкритий кінець витягнутої обрізаної заготовки (14) контейнера шляхом формування заокругленого буртика (16, 18, 76) і шляхом загинання краю із заокругленим буртиком (16, 18, 76) з формуванням довгої шийки (4, 19, 87). 2. Спосіб за п. 1, який відрізняється тим, що стальна чашка (11) виконується шляхом формування з стальної пластини (10), переважно витягуванням. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що етап глибокої витяжки іі) включає декілька етапів глибокої витяжки, переважно 2-6 етапів глибо 2 (19) 1 3 97373 4 загинання країв має субблок для формування заокругленого буртика і субблок для формування довгої шийки. 12. Пристрій за п. 11, який відрізняється тим, що має блок для формування стальної чашки з стальної пластини. 13. Пристрій за п. 11 або п. 12, який відрізняється тим, що блок для глибокої витяжки має декілька субблоків для глибокої витяжки, переважно 2-6 субблоків для глибокої витяжки, наприклад, три субблоки для глибокої витяжки. 14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що має блок для формування увігнутого дна (8) в заготовці (30) контейнера. 15. Пристрій за будь-яким із пп. 11-14, який відрізняється тим, що має блок (42) для формування горлечка на вільному кінці витягнутої заготовки контейнера, при цьому згаданий блок переважно має декілька субблоків для формування горлечка, наприклад, 2-10 субблоків для формування горлечка. 16. Пристрій за п. 15, який відрізняється тим, що блок для формування горлечка має субблок (51) для формування горлечка оправкою. 17. Пристрій за п. 15 або п. 16, який відрізняється тим, що має обрізальний блок для обрізання вільного кінця горлечка. 18. Пристрій за будь-яким із пп. 11-17, який відрізняється тим, що має нагрівальний блок для нагрівання принаймні вільного кінця (32), на якому формується горлечко. 19. Пристрій за п. 18, який відрізняється тим, що нагрівальний блок включає блок для індукційного нагрівання. Представлений винахід відноситься до способу і пристрою для формування стального контейнера, до такого стального контейнера і заготовки стального контейнера, і, окрім того, до контейнера, який має на своєму відкритому кінці блок для випускання субстанції або кришечку. Ці контейнери можуть використовуватися як контейнер для зберігання субстанції під тиском, наприклад для випускання аерозолів, харчових продуктів, таких як соуси, ароматні газові суміші і подібне. Тиск в такому контейнері для зберігання субстанції під тиском може становити 1-30 бар, зокрема 10-20 бар. Такі контейнери для зберігання субстанції під тиском зазвичай виготовляються з алюмінію. На даний момент, існує тенденція до використання сталі замість алюмінію. Виготовлення контейнерів зі сталі є проблематичним по тій причині, що контейнер повинен виготовлятися починаючи з стальної чашки або стальної пластини. Зі стальної чашки потрібно сформувати заготовку контейнера і виконати на ній шийку і необов'язково горлечко, на якому формується шийка. На цій шийці повинна кріпитися кришечка або блок для випускання субстанції. Усі ці маніпуляції, які починаються з стальної пластини або стальної чашки, вимагають, щоб метал був придатним до виконання над ним операцій формування, які призводять до зменшення товщини стінки стальної чашки і до додаткового радіального розширення і зменшення діаметру під час загинання краю і/або операцій по формуванню горлечка. Представлений винахід має за задачу надати спосіб формування стального контейнера, такого як контейнер для зберігання субстанції під тиском, який відповідає вимогам для контейнера і заготовки контейнера стосовно формування з малими змінами розмірів, з малим ризиком ушкодження стального матеріалу або формувальних інструментів, і, врешті решт, який відповідає вимозі, яка полягає у тому, що стальні контейнери повинні виготовлятися зі значною швидкістю, такою як 5002000 стальних контейнерів за хвилину. Згідно з першим аспектом представленого винаходу, надається спосіб формування стального контейнера, такого як контейнер для зберігання субстанції під тиском, який має загнутий відкритий кінець, у якому: і) надають стальну чашку; іі) здійснюють глибоку витяжку стальної чашки з формуванням витягнутої заготовки контейнера; ііі) здійснюють витяжку тіла із стоншенням стінки витягнутої заготовки контейнера; і iv) загинають відкритий кінець витягнутої заготовки контейнера шляхом формування заокругленого буртика і шляхом загинання ділянки краю із заокругленим буртиком з формуванням довгої шийки. Спосіб згідно з винаходом включає дві важливі операції формування, які є глибокою витяжкою і відповідно витяжкою із стоншенням стінки заготовки. Під час операції глибокої витяжки заготовка контейнера формується із збільшенням висоти чашки, зменшенням діаметра чашки і зменшенням товщини тіла. Заготовка контейнера, сформована після глибокої витяжки, не придатна до наступної операції загинання краю, під час якої загинається відкритий кінець витягнутого контейнера. Стальний матеріал ушкоджується внаслідок формування тріщин і неоднорідності розміру горлечка. Однак, якщо заготовка контейнера, одержана глибокою витяжкою, спершу піддається витяжці із стоншенням стінки заготовки перед загинанням краю, то потім усуваються вищеописані проблеми загинання краю. Винахід базується на розумінні того, що після глибокої витяжки тіла витягнутої заготовки контейнера товщина матеріалу по висоті тіла витягнутої заготовки контейнера не однакова. Починаючи з дна витягнутої заготовки контейнера, товщина стінки тіла збільшується в напрямі до відкритого кінця. Якщо при виконанні витяжки із стоншенням стінки товщина стінки тіла на принаймні відкритому кінці (який буде піддаватися операції загинання) зменшується і по суті стала на решті тіла, то потім загинання цього витягнутого відкритого кінця із стоншеною стінкою призводить до 5 формування заокругленого буртика та шийки гарної якості. Згідно з переважним варіантом виконання, стальна чашка, яка використовується в операції глибокої витяжки, формується з стальної пластини переважно (глибокою) витяжкою. Ця операція глибокої витяжки переважно виконується за декілька етапів. Під час цих етапів глибокої витяжки діаметр тіла поступово зменшується, тоді як висота чашки поступово збільшується. Тіло чашки може мати однакову або трохи меншу товщину по відношенню до вихідної стальної пластини, з якої формується стальна чашка. В залежності від розмірів витягнутої заготовки контейнера кількість етапів глибокої витяжки становить приблизно 2-6, як наприклад 3 етапи глибокої витяжки. Головним чином, контейнер має увігнуте дно, яке підвищує його міцність, особливо при високих значеннях тиску, що дозволяє використовувати контейнери, які мають тонше дно (таким чином, використовуючи тоншу стальну пластину). Увігнуте дно може формуватися в заготовці контейнера під час або після операції глибокої витяжки. Витягнута заготовка контейнера має неоднорідний вільний кінець, що може заважати виконанню наступних операцій формування. Цей неоднорідний вільний кінець переважно видаляється обрізанням і, більш переважно, обрізанням вирубним штампом. Витягнута заготовка контейнера, яка була одержана глибокою витяжкою і витяжкою із стоншенням стінки тіла, може тепер піддаватися операції загинання краю, під час якої спершу формується заокруглений буртик, а потім з краю із заокругленим буртиком формують довгу шийку. Шийка повинна мати великі сталі розміри по причині того, що на ній повинні кріпитися кришка або блок для випускання субстанції, під час чого повинна формуватися газонепроникна закривальна конструкція. Згідно з переважним варіантом виконання, вільна кінцева ділянка витягнутої заготовки контейнера звужена так, що пізніше сформована шийка знаходиться в уявній оболонці тіла контейнера. Іншими словами, зовнішній діаметр шийки менший за діаметр тіла контейнера згідно з винаходом. Вільна кінцева ділянка піддається операції формування горлечка переважно за декілька етапів, які можуть налічувати загалом 2-10 етапів формування горлечка, як наприклад 3-7 етапів формування горлечка, як наприклад 5 або 6 етапів формування горлечка. Формування горлечка, завдяки якому діаметр зменшується, вимагає переміщення всередину матеріалу кінцевої ділянки. Для якомога кращого контролю цього переміщення матеріалу всередину кінцевої ділянки під час формування на ній горлечка, бажано, щоб принаймні один етап формування горлечка включав етап формування горлечка за допомогою оправки. Під час формування горлечка за допомогою оправки частина кінцевої ділянки під час цієї операції вводиться в контакт з оправкою і притискається до неї шляхом проштовхування або протягування неї крізь обтискне кільце. Це забезпечує більш надійну операцію формування горлечка і горлечко з меншою зміною 97373 6 діаметра і товщини, і малу кількість пошкоджень. Коли необхідно обрізати звужений вільний кінець, то може використовуватися класичний обертальний обрізальний засіб. Однак, перевага надається обрізанню шляхом відкушування із застосуванням адаптованої або додаткової оправки для обрізання вирубним штампом. Згідно з переважним варіантом виконання винаходу, сталь, яка використовується для формування стального контейнера, покривається на принаймні одній стороні покриттям. Таке покриття може бути покриттям, яке запобігає корозії сталі або покращує її якість, знижує тертя або надає гарного естетичного зовнішнього вигляду. Прикладом такого покриття є РЕТ (поліетилентерефталат). Сталь може покриватися на одній стороні або на обох сторонах і, в разі покривання обох сторін, покриття може мати різну товщину. Внутрішня частина контейнера може мати покриття, товще за покриття на зовнішній стороні. Покриття має товщину 10-100 мікрометрів, як наприклад 15-40 мікрометрів, зокрема 20-30 мікрометрів. Наприклад, товщина покриття на внутрішній стороні контейнера може становити 30 мікрометрів, а на зовнішній стороні - 20 мікрометрів. Під час операцій глибокої витяжки, витяжки із стоншенням стінки заготовки, формування горлечка і формування заокругленого буртика та шийки, зусиль, з якими наноситься покриття і приклеюється до сталі, може бути недостатньо для виконання цих операцій або це буде призводити до нерівної зовнішньої поверхні. Для усунення цих недоліків, перевага надається нагріванню покриття, як наприклад нагріванню при температурі 100-400 °C, переважно при 150-350 °C, як наприклад при 200300 °C. Ці застосовувані температури повинні визначатися стандартним експериментом над матеріалом покриття і його товщиною. Для PET термообробка при температурі 280 °C достатня для покращення прилипання до поверхні сталі. Нагрівання переважно здійснюється індукцією, яка дозволяє локальне нагрівання, зокрема, частини контейнера, на якій формується горлечко і шийка з заокругленим буртиком. Ця переважна термообробка включає індукційне нагрівання. Індукційне нагрівання має іншу важливу перевагу, яка полягає в тому, що не існує потреби в контакті між нагрівальним елементом і заготовкою, яка нагрівається. В разі потреби адаптоване нагрівання може застосовуватися до покритого увігнутого дна. Інший аспект винаходу відноситься до пристрою для формування стального контейнера. Цей пристрій згідно з винаходом має: і) блок для здійснення глибокої витяжки стальної чашки з формуванням витягнутої заготовки контейнера; іі) блок для виконання витяжки із стоншенням стінки тіла витягнутої заготовки контейнера; і ііі) блок для загинання відкритого кінця витягнутої заготовки контейнера, при цьому блок для загинання має субблок для формування заокругленого буртика і субблок для формування довгої шийки. 7 Пристрій переважно має блок для формування стальної чашки, коли вона повинна виготовлятися з стальної пластини. Стосовно пристрою для здійснення глибокої витяжки, то він має блок для глибокої витяжки, який має декілька субблоків для глибокої витяжки для виконання послідовних етапів глибокої витяжки. Кількість субблоків для глибокої витяжки становить переважно від 2 до 6, як наприклад 3 субблоки для глибокої витяжки. Згідно з переважним варіантом виконання, пристрій має блок для формування увігнутого дна у витягнутій заготовці контейнера. Якщо заготовку контейнера необхідно обрізати по її вільному краю, то пристрій згідно з винаходом переважно має обрізальний блок. Якщо стальний контейнер згідно з винаходом повинен мати горлечко, то пристрій згідно з винаходом має блок для формування горлечка на вільному кінці витягнутої заготовки контейнера, переважно має декілька субблоків для формування горлечка, як наприклад 2-10 субблоків для формування горлечка. Для формування горлечка за допомогою оправки, пристрій має (суб)блок для формування горлечка з використанням оправки. Як це обговорено вище, може використовуватися обрізальний блок для обрізання (вирубним штампом) кінця горлечка. Для бажаного нагрівання вільного кінця заготовки стального контейнера, на якому формується горлечко, пристрій має нагрівальний блок, який переважно є блоком індукційного нагрівання. Нарешті, винахід відноситься до стального контейнера і до заготовки безпечного стального контейнера, які формуються або здатні до формування вищеописаним способом згідно з винаходом і/або вищеописаним пристроєм згідно з винаходом. Заготовка контейнера і контейнер згідно з винаходом відрізняються тим, що вони виготовлені із сталі, переважно покритої на одній або обох сторонах захисним або покриттям, що надає естетичного зовнішнього вигляду. Дно заготовки контейнера і контейнера товще за стінку тіла, тоді як тіло стального контейнера і його заготовки по суті мають незмінні розміри, особливо на вільному кінці в напрямі до шийки або, якщо таке є, до горлечка. На звуженому вільному кінці товщина трохи збільшується приблизно на 4 % за кожний етап формування горлечка. Шийка контейнера і заготовки контейнера представленого винаходу відрізняється тим, що має заокруглений буртик, який прилягає до тіла або зовнішньої стінки тіла з шийкою. Якщо контейнер або заготовка контейнера нагрівались і покривались захисним покриттям, таким як PET, то нагріта частина тіла буде мати глянцевий зовнішній вигляд, тоді як інша частина в напрямку до дна контейнера або заготовки контейнера не є глянцевою. Зазначені і інші характеристики та ознаки способу і пристрою для формування стального контейнера і стального контейнера та його заготовки будуть додатково пояснюватися в наступному описі декількох варіантів виконання, при цьому опис наданий для ілюстративних цілей і не передбачений для, жодним чином, обмеження способу, 97373 8 пристрою, контейнера і заготовки згідно з винаходом. В описі буде робитися посилання на креслення, на яких Фіг.1А зображає вид перспективи стального контейнера згідно з винаходом; Фіг.1В зображає в поперечному перерізі цей стальний контейнер, який має блок для випускання субстанції; Фіг.2 зображає блок-схему способу згідно з представленим винаходом, який надає два різні стальні контейнери; Фіг.3А-3С зображають схематично в поперечному перерізі операцію глибокої витяжки, починаючи з стальної пластини; Фіг.4 зображає вид перспективи у більшому масштабі стальної чашки, сформованої на Фіг.3С; Фіг.5А-5С зображають другу операцію глибокої витяжки; Фіг.6 зображає вид в перспективі витягнутої заготовки контейнера, сформованої на Фіг.5С; Фіг.7A-7D зображають третій етап глибокої витяжки, який включає формування увігнутого дна контейнера; Фіг.8 зображає вид в перспективі витягнутої заготовки контейнера, сформованої на Фіг.7D; Фіг.9А-9С зображають термообробку вільного кінця тіла витягнутої заготовки контейнера згідно з винаходом; Фіг.10А-10С зображають етап витяжки із стоншенням стінки тіла витягнутої заготовки контейнера і обрізання вільного краю; Фіг.11 і 12 зображають вивільнення і вид перспективи заготовки стального контейнера, одержаного глибокою витяжкою, витяжкою із стоншенням стінки і обрізанням; Фіг.13A-13D зображають схематично в поперечному перерізі першу операцію формування горлечка за допомогою оправки; Фіг.14А і 14В зображають наступну операцію формування горлечка за допомогою оправки; Фіг.15 і 16 ілюструють операцію обрізання після формування горлечка і сформовану заготовку контейнера з горлечком; Фіг.17 і 18 зображають пристрій і різні етапи формування заокругленого буртика; Фіг.19А-19С зображають другу операцію формування шийки шляхом загинання краю із заокругленим буртиком з формуванням довгої шийки; Фіг.20-25 зображають інший переважний варіант виконання операції витяжки із стоншенням стінки, яка включає обрізання вирубним штампом; Фіг.26 зображає деталь XXVI з Фіг.21; Фіг.27 зображає у збільшеному вигляді деталь XXVII з Фіг.22; Фіг.28 зображає альтернативну операцію обрізання вирубним штампом під час останньої операції формування горлечка, і Фіг.29 зображає у збільшеному вигляді деталь XXIX з Фіг.28. Фіг.1А зображає контейнер, наприклад контейнер 1 для зберігання субстанції під тиском, виготовлений із сталі згідно з винаходом. Контейнер 1 має тіло 2, горлечко 3 і довгу шийку 4. Фіг.1В зображає контейнер 1 згідно з винаходом у формі кінцевого продукту 5 через те, що 9 відкритий кінець 6 контейнера 1 закритий закріпленим на ньому блоком 7 для випускання субстанції. Фіг.1В зображає додатково увігнуте дно 8. Фіг.2 зображає різні етапи способу згідно з винаходом для формування стального контейнера 1 або 9. Стальна пластина 10 глибоко витягується з формуванням чашки 11, а потім заготовки 12. Одержана глибокою витяжкою заготовка 13 обрізається по вільному краю 15 і у ній виконується увігнуте дно 18. Згідно з першим варіантом виконання, на цій заготовці 14 на її вільному кінці виконується заокруглений буртик 16 і, врешті решт, довга шийка 19, таким чином формуючи контейнер 9. Згідно з іншим варіантом виконання, на вільному кінці формують горлечко 17, на якому потім виконують заокруглений буртик 18 і довгу шийку 19, таким чином формуючи контейнер 1. Фіг.3-8 зображають детально операцію глибокої витяжки для формування витягнутої заготовки контейнера. Фіг.3А зображає першу операцію глибокої витяжки, у якій з стальної пластини 10 формують чашку 11. Стальну пластину 10 у формі круглого диску поміщають на перший інструмент 20 для глибокої витяжки, який взаємодіє з інструментом 21 для глибокої витяжки, який має формувальну порожнину 22, у яку із зусиллям вставляється інструмент 20 для глибокої витяжки. Сформована чашка 11 має діаметр 33 мм і висоту 32 мм (дивіться Фіг.4). Фіг.5 зображає другу операцію глибокої витяжки, у якій використовують інструмент 23 для глибокої витяжки, який взаємодіє з іншим інструментом 24 для глибокої витяжки, який має порожнину 25, у яку із зусиллям вставляється інструмент 23, таким чином формуючи заготовку 12 контейнера, який має діаметр 27 мм і висоту 55 мм (дивіться Фіг.6). Фіг.7 зображає третю операцію глибокої витяжки, у якій заготовку 12 з Фіг.6 поміщають на інструмент 26 для глибокої витяжки, який взаємодіє з інструментом 27 для глибокої витяжки, який має інструмент 28 для формування дна. На Фіг.7В, глибока витяжка тіла заготовки 12 здійснюється до тих пір, доки, як на Фіг.7С, заготовка не притиснеться до інструмента 28 для формування увігнутого дна. Фіг.7D зображає вивільнення заготовки 30, яка має увігнуте дно 8. Як це зображено на Фіг.8, ця заготовка 30 має край 31. Ця заготовка 30 має діаметр 22 мм і висоту 66 мм. Фіг.9 зображає операцію нагрівання, яка виконується або може виконуватися на вільному кінці 32 заготовки 30. Внаслідок індукційного нагрівання нагріта заготовка 33 має глянцеву кінцеву ділянку 34 і не глянцеву нижню ділянку 35, і внаслідок цієї термообробки покращується покриття і сили, з якими покриття прилипає до сталі. Відзначається, що цей етап нагрівання може також виконуватися після здійснення витяжки заготовки із стоншенням стінки, як це обговорено по відношенню до Фіг.1012. Якщо заготовка має увігнуте дно, то перевага надається нагріванню нижньої частини (80-120 °C протягом 20-60 секунд) для уникнення появи тріщин при витягуванні. 97373 10 Як зазначено перед цим, заготовка, одержана під час третьої операції глибокої витяжки, як це показано на Фіг.7, має товщину стінки біля свого дна приблизно 0,23 мм і товщину стінки поблизу її вільного кінця приблизно 0,25-0,26 мм. Ця різниця у товщині стінки згладжується, особливо на вільному кінці, використовуючи операцію, схематично зображену на Фіг.10 і 11. Фіг.10А зображає заготовку 33, яка поміщена в частини 35 і 36 інструмента. Інструмент для витяжки із стоншенням стінки або витяжний інструмент 38 вводиться із зусиллям в заготовку 33 (дивіться Фіг.10В), таким чином згладжуючи товщину тіла до величини в середньому 0,22 мм. Після виймання витяжного інструмента 38 край 31 заготовки 39, одержаної глибокою витяжкою і витяжкою із стоншенням стінки, видаляється шляхом обрізання з використанням обертального ріжучого засобу 40. Потім обрізану витягнуту заготовку вивільняють, як це зображено на Фіг.12. Фіг.13А-13D зображають наступну першу операцію формування горлечка. Це формування горлечка здійснюється так званим способом формування з використанням оправки. Пристрій 42 для формування горлечка, зображений на Фіг.13А, має затискний інструмент 43, який утримує заготовку 41. Затискач з'єднаний з основною плитою 44, яка має два важеля 45. Коротке плече 46 важеля 45 взаємодіє з стійкою 47, встановленою на столі 54, а довше плече 48 взаємодіє з стійкою 49, утримуваною нерухомим столом 50. Основна плита 44 опускається до столу 54, який має оправку 51, яка здатна ковзати в обтискному елементі 53, який взаємодіє із затискачем 43, у якому затискається заготовка 41. Коротші плечі 46 контактують із стійками 47, а довші плечі 48 контактують з стійками 49 (дивіться Фіг.13В). Подальше переміщення вниз основної плити 44 в напрямі стрілки 52 призводить до переміщення вниз оправки 51 відносно її обтискного елемента 53, у якому оправка 51 встановлена з можливістю ковзання при вставлянні в заготовку 41. Як це зображено на Фіг.13С, переміщення вниз в напрямі стрілки 52 основної плити 44 призводить до активування обох важелів 45. Це призводить до відведення оправки 51 у її ковзний несучий обтискний елемент 53, тоді як стійки 47 на столі 54 додатково притискаються вниз важелями 45 за допомогою коротких плечей 46 через те, що довгі плечі лежать на нерухомих стійках 49. Кінцевий етап зображенийна Фіг.13D. Тут показано, що оправка 51 утримується в ковзному обтискному елементі і притискає до нього вільний кінець 55 заготовки 41, затиснутої у затискачі 43. Ця ситуація зображена більш детально на Фіг.14А і Фіг.14В. Заготовка 41 витягується в напрямі стрілки 56 за допомогою оправки 51, вставленої у вільний кінець, у ковзний обтискний елемент 53 або формувальний інструмент. Фактично, оправка 51 витягує в напрямі стрілки 57 вільний кінець 55 крізь вузький отвір 58, таким чином формуючи горлечко. Формування горлечка, таким чином, здійснюється, коли ділянка, на якій формується горлечко, утримується всередині на оправці 51 і витягується (замість проштовхування) за допомогою інструмента 11 для формування горлечка. Відповідно, спрямоване донизу осьове зусилля є малим. Формування горлечка призводить до незначного збільшення товщини матеріалу на приблизно 4 %. Поступово діаметр звуженого вільного кінця може покроково зменшуватися від приблизно 20 мм до приблизно 15 мм. Це покрокове зменшення діаметру або операції формування горлечка можуть здійснюватися за 2-10 кроків: у цьому випадку за 6 кроків. Кожен етап формування горлечка вимагає адаптованих інструментів для затискання, кільця для формування горлечка і оправки. Заготовка 59 з горлечком потім обрізається з використанням обертального ріжучого засобу 60, при цьому вільний кінець має гострий край 61 на горлечку 62 заготовки 63 (дивіться Фіг.15 і 16). Фіг.17-19 зображають операцію загинання відкритого кінця заготовки контейнера. Фіг.17 і 18 зображають формування заокругленого буртика. На Фіг.17 зображено заготовку, яка вставлена в тримач 65 першого пристрою 66 для загинання країв. В кінець 67 заготовки 64 поміщається оправка 68 і він вводиться в контакт з інструментом 69 для загинання країв, який встановлений з можливістю обертання у підшипниках 70 в тримачі 71. Як це зображено на Фіг.18А, тримач 65 повертається в напрямі стрілки 72 і переміщається донизу в напрямі стрілки 73. Таким чином, вільний край 74 кінця 67 контактує з інструментом 69 для загинання країв на своїй поверхні 75 для загинання. Цей вільний кінець 74 загинається назовні в напрямі стрілки 75 і внаслідок переміщення донизу в напрямі стрілки 73 формується заокруглений буртик 76 до тих пір, доки вільний кінець не торкнеться зовнішньої поверхні 77 вільного кінця 67. Відповідно, формується заготовка 78. Як це зображено на Фіг.19, ця заготовка 78, яка має заокруглений буртик 76, піддається другій операції загинання у пристрої 79 для загинання країв. Пристрій 79 для загинання країв має тримач 80, у який вставляється заготовка 78. Потім під час повертання в напрямі стрілки 81 і внаслідок переміщення вниз в напрямі стрілки 82, заокруглений буртик притискається до загинальної поверхні 83 загинального інструменту 84, таким чином надаючи кінцеву ділянку 85, яка вже має заокруглений буртик 76 разом з додатковою довгою шийкою. Ця довга шийка рухається радіально назовні, проте вдавлюється всередину і радіально в напрямі формувального ролика 86. Нарешті, як це показано на Фіг.19С, формується довга шийка 87, яка все ще має заокруглений буртик 76. Внаслідок цієї форми інструмента, розміри і якість шийки по суті незмінні. На Фіг.19С стальний контейнер 88 вивільняється, як це показано на Фіг.1А. Фіг.20-27 показують альтернативу для витяжки із стоншенням стінки і обрізання вільного кінця витягнутої заготовки контейнера, як це показано на фігурах 10 і 11. Заготовка 89, встановлена на вирубному штампі 90, пропускається в напрямі стрілки 91 крізь інструменти 92 і 93 для витяжки із стоншенням стінки. Під час проходження, тіло 94 заготовки 89 витягується із стоншенням стінки. 97373 12 Заготовка також проходить крізь обтискні кільця 95 і 96. Фіг.21 і, зокрема, деталь XXVI, зображена на Фіг.26, зображають проходження вирубного штампу 90 крізь інструмент 93. Отвір обтискного кільця 95 поступово зменшується, забезпечуючи витяжку тіла 94 із стоншенням стінки. Як це показано на Фіг.22 і, зокрема, на деталі XXVII, зображеній на Фіг.27, вирубний штамп 90 має вирубний край 96 більшого діаметру так, що зазор між інструментом 93 і вирубним штампом 90 зменшується до приблизно 0,05 мм. Це забезпечує відрізання кільцеподібної кінцевої ділянки 97, яка залишається зверху від інструмента 93, який встановлений з можливістю ковзання на вирубному штампі і його поршні 98 (дивіться Фіг.22). Вирубний штамп 90 далі рухається в напрямі стрілки 99, доки нижня частина 100 заготовки 89 не увійде в контакт з інструментом 101 для формування увігнутого дна (дивіться Фіг.23). Потім, вирубний штамп 90 відводиться в напрямі стрілки 103. Однак, обтискач 104 заготовки стискається перед вільним кінцем 105 заготовки 89 так, що заготовка 89 обтискається від вирубного штампа 90 при переміщенні останнього крізь кільце 93 в напрямі стрілки 103 (дивіться Фіг.24). У цей спосіб заготовка 89 вивільняється. Подібним чином обрізальне обтискне кільце 106 залишає попереду себе відрізане кільце 97. Після відведення вирубного штампу за обрізальне обтискне кільце 106, відрізане кільце 97 вивільняється і забирається. Фіг.28 зображає альтернативу для операції обрізання, як це показано на Фіг.15 і 16. Заготовка 107 обрізається на вільному кінці свого горлечка 108 під час останньої операції формування горлечка. Ліва частина поперечного перерізу на Фіг.28 зображає заготовку 107, поміщену на опору 109. Ця опора 109 рухається відносно обтискного кільця 110 і відносно оправки 111. Внутрішній діаметр вільного кінця 108 горлечка є таким, що оправка 111 може входити в заготовку 107. Під час наступного відносного переміщення між основою 109, обтискним кільцем 110 і оправкою 111 (дивіться також Фіг.14А і 14В), вільний кінець 108 горлечка, який притиснутий до оправки 111, витягується крізь звужувальний отвір 112. Як це показано детальніше на Фіг.29, оправка 111 має виступ 113, який відповідає подібному уступу 114 в отворі 112 обтискного кільця 110. Це забезпечує відкушування частини 115 вільного кінця 108 і, таким чином, обрізання заготовки 107. Таким чином, згідно з цим варіантом виконання винаходу, обрізання заготовки і остання операція формування горлечка можуть виконуватися в одному і тому ж блоці і під час однієї і тієї ж операції. Згідно з різними варіантами виконання, виготовляється стальний контейнер, який має загнутий відкритий кінець, який відповідає вимогам щодо стабільності розмірів, легкого виробництва і достатньої міцності, в результаті чого може виготовлятися щільна кришка шляхом затискання неї або блоку для випускання субстанції. Окрім того, сталь може покриватися на одній або обох сторонах по 13 криттям для надання їй кращих властивостей, таких як корозостійкість або інших естетичних властивостей. Все ще, може використовуватися стальний лист, покритий ламінатом на одній або обох сторонах, і ці покриття все ще присутні у виготовленому стальному контейнері. Окрім того, відзначається, що різні операції, які використовуються у способі формування стального контейнера згідно з винаходом, і різні бло 97373 14 ки, які використовуються у пристрої для формування стального контейнера згідно з винаходом, можуть виконуватися в одному і тому ж пристрої, у якому заготовки проходять крізь різні блоки для виконання різних операцій. З іншого боку, той же стальний контейнер може виготовлятися з використанням різних пристроїв для виконання операцій за формулою винаходу представленої заявки на патент. 15 97373 16 17 97373 18 19 97373 20 21 97373 22 23 97373 24 25 97373 26 27 Комп’ютерна верстка А.Рябко 97373 Підписне 28 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for forming steel container for storage of substance under pressure

Автори англійськоюRoeterdink, Johan, Willem

Назва патенту російськоюСпособ и устройство для формования стального контейнера для хранения субстанции под давлением

Автори російськоюРутердинк Йохан Виллем

МПК / Мітки

МПК: B01J 3/04, F16J 12/00, B21D 51/26, G21C 13/00, B21D 51/24, B65D 1/02

Мітки: спосіб, стального, тиском, формування, зберігання, пристрій, контейнера, субстанції

Код посилання

<a href="https://ua.patents.su/14-97373-sposib-i-pristrijj-dlya-formuvannya-stalnogo-kontejjnera-dlya-zberigannya-substanci-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для формування стального контейнера для зберігання субстанції під тиском</a>

Попередній патент: Способи виробництва 1,2-дихлоретану, вінілхлориду та полівінілхлориду

Наступний патент: Похідні азаіндолу, з комбінацією часткового агонізму до нікотинового ацетилхолінового рецептора та інгібування зворотного захоплення допаміну

Випадковий патент: Спосіб кортикального остеосинтезу діафізарних переломів довгих кісток та пристрій для його здійснення