Лопатний реактор для піролізу вуглеводнів

Формула / Реферат

1. Лопатний реактор для піролізу вуглеводнів, що включає ротор з робочими лопатками, які утворюють осьову лопатну решітку, корпус, що має горловину для входу і виходу середовища і вміщує цей ротор і статорні лопатки, який відрізняється тим, що:

в цьому корпусі розміщений нерухомий напрямний тороподібний обруч, що прилягає до зовнішніх кінців робочих лопаток, корпус охоплює цей обруч і периферію ротора так, що утворюється прохід, меридіональний переріз якого має форму кільця;

в цьому проході встановлені одна перегородка або декілька перегородок, розташованих симетрично відносно осі ротора, ця перегородка або декілька перегородок визначають межі однієї або декількох однакових робочих порожнин, при цьому безпосередньо перед кожною перегородкою у напрямку обертання ротора розташована горловина для виходу середовища, а безпосередньо після кожної перегородки розташована горловина для входу середовища;

статорні лопатки включають соплові лопатки, що утворюють соплову решітку, і дифузорні лопатки, що утворюють дифузорну решітку, ці соплова решітка і дифузорна решітка розміщені в кожній робочій порожнині вище і нижче по потоку відносно решітки ротора відповідно, так, що між виходом дифузорної решітки і входом соплової решітки утворюється безлопатний простір, а геометричні параметри соплової решітки, решітки ротора і дифузорної решітки такі, що при обертанні ротора забезпечується рух середовища в кожній робочій порожнині від вхідної горловини до вихідної горловини по спіральній траєкторії, що перетинає неодноразово соплову решітку, решітку ротора, дифузорну решітку і безлопатний простір;

в безлопатному просторі зазори між корпусом і напрямним обручем досить великі для того, щоб при роботі забезпечувався практично однаковий тиск на виході з дифузорної решітки на всій її протяжності.

2. Реактор за п. 1, який відрізняється тим, що робочі лопатки мають профіль активної турбінної лопатки і повернені ввігнутою стороною в напрямку обертання ротора, при цьому в кожній робочій порожнині встановлена перегородка, що відділяє групу соплових лопаток, розташованих безпосередньо після відповідної перегородки у напрямку обертання ротора, від інших соплових лопаток в цій робочій порожнині, так що утворюється канал, який з'єднує відповідну вхідну горловину з цією виділеною групою соплових лопаток.

3. Реактор за п. 1 або 2, який відрізняється тим, що геометричні параметри соплової решітки і дифузорної решітки змінюються в коловому напрямку так, що, при роботі реактора в номінальному режимі, забезпечується практично однаковий тиск на вході в решітці ротора на всій її протяжності і практично однаковий тиск на виході з решітки ротора на всій її протяжності.

Текст

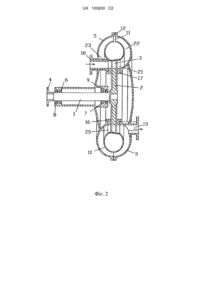

Реферат: Лопатний реактор для піролізу вуглеводнів містить ротор з робочими лопатками (3), які утворюють осьові лопатні решітки, нерухомий тороподібний обруч (10), що прилягає до кінців цих лопаток, і корпус (5), який охоплює обруч і периферію ротора так, що утворюється прохід, який має в меридіональному перерізі форму кільця. У проході встановлена одна або декілька перегородок, після кожної перегородки розташована вхідна горловина (18), а перед нею розташована вихідна горловина (19). З боку входу в решітку ротора встановлені соплові лопатки (20), які утворюють соплову решітку, а з боку виходу з решітки ротора встановлені дифузорні лопатки (21), що утворюють дифузорну решітку. Між виходом дифузорної решітки і входом соплової решітки існує безлопатний простір (22). Група соплових лопаток, розташованих безпосередньо після кожної перегородки, може бути відділена від інших соплових лопаток перегородкою так, щоб утворювався канал, який з'єднує відповідну вхідну горловину з цією групою лопаток, що спрощує запуск реактора. Геометричні параметри соплової і дифузорної решіток можуть змінюватися в коловому напрямку, щоб забезпечити однаковий тиск на вході в решітку ротора по всій її протяжності і однаковий тиск на виході з решітки ротора по всій її протяжності, що усуває радіальні витоки по зазорах між ротором і корпусом. UA 100630 C2 (12) UA 100630 C2 UA 100630 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід стосується апаратів для термічного піролізу вуглеводнів з метою отримання нижчих олефінів. У іншому аспекті, по суті технічного вирішення, винахід належить до лопатних машин. Рівень техніки Нижчі олефіни - етилен, пропілен і бутилени - є базовими продуктами нафтохімії і служать сировиною при промисловому отриманні пластичної маси, каучуку, волокон і покриттів. У промисловості нижчі олефіни отримують піролізом вуглеводневої сировини - етану, пропану, бутану, нафти або газойлю. По прийнятій в даний час технології піроліз проводять в установках, що складаються з трубчастої печі і гартувального пристрою. Випарену і змішану з водяною парою сировину подають в реакційну трубу, розміщену в радіаційній камері печі. Гази піролізу, що мають температуру 750-930°С, по трансфертному трубопроводу спрямовують в гартувальний пристрій, де, з метою припинення реакцій, ці гази швидко охолоджують, а потім спрямовують в установку, де відбувається їх розділення на цільові і побічні продукти. Небажаними побічними продуктами є водень, метан і, особливо, вуглевод, що виноситься частиною з потоком газів у вигляді сажі, а частиною, що утворює відкладення коксу на стінках реакційних труб і розташованих нижче по потоку апаратів. У реакційній зоні одночасно протікають два процеси - первинні реакції піролізу, що ведуть до утворення нижчих олефінів, і вторинні реакції, при яких нижчі олефіни, що утворилися, витрачаються на утворення побічних продуктів. Внаслідок цієї для кожного вигляду сировини, при кожному поєднанні температури і тиску в зоні реакцій, існує оптимальний резидентний час, що відповідає максимальному вмісту цільових продуктів в вихідних газах. Швидкість первинних реакцій не залежить від тиску і дуже швидко росте з підвищенням температури, тоді як швидкість вторинних реакцій пропорційна парціальному тиску олефінів, що утворилися, і зростає з підвищенням температури повільніше. Тому із збільшенням температури процесу оптимальний резидентний час швидко скорочується. Так, при піролізі нафти оптимальний резидентний час скорочується в два рази при збільшенні температури процесу на кожні 30-35К. Розрідження сировини водяною парою знижує парціальний тиск вуглеводнів, що приводить до зменшення швидкості вторинних реакцій і збільшення виходу цільових продуктів піролізу. Однак, в зв'язку з необхідністю додаткових витрат енергії, цей метод має обмеження. Для етану і пропану подача водяної пари звичайно становить 20-40% від маси сировини, для бутану – 2550%, для нафти - 45-50%, а для газойлів подача водяної пари може дійти до 80-100% від маси сировини. Іншим методом підвищення виходу цільових продуктів піролізу є скорочення резидентного часу при належному підвищенні температури процесу, так що кількість тепла, необхідна для піролізу кожної порції сировини, повинна передаватися їй за коротший час. Необхідне збільшення швидкості теплопередачі може бути досягнуте зменшенням діаметра реакційної труби і збільшенням різниці температур стінки реакційної труби і реагуючого потоку. Конструкції трубчастих печей піролізу удосконалювалися в цьому напрямку приблизно до 1985 року: Кінцевим пунктом такого розвитку стали печі типу «Мілісеконд» фірми М. W. Kellogg, в яких була досягнута максимальна для промислових трубчастих печей швидкість передачі тепла в зону реакції. У цих печах процес проводиться в трубах діаметром 28-35 мм при температурі потоку, що виходить, 900-930°С і резидентному часі 0,05-0,1 с, при цьому різниця температур стінки і ядра потоку досягає 120-310°С. Подальше скорочення резидентного часу в трубчастих печах піролізу виявилося невигідним з наступної причини. Внаслідок значної зміни температури в граничному шарі, прилеглому до стінки реакційної труби, оптимальний резидентний час для частинок сировини, рухомих на різних відстанях від цієї стінки, істотно розрізнюється, тому піроліз значної частини сировини неминуче відбувається в режимі, далекому від оптимального. При режимі роботи, характерному для печей типу «Мілісеконд», втрати цільових продуктів через різницю температур в поперечному перерізі потоку досягають такої величини, що подальше скорочення резидентного часу стає недоцільним. Протягом останніх 20 років виходи нижчих олефінів при промисловому піролізі практично не змінилися і для етилену складають, на прохід: при піролізі етану - близько 50-52%, при піролізі пропану і бутану – 32-37%, при піролізі нафти – 29-36%, при піролізі газойлів – 23-28%. В той же час, у зв’язку із збільшенням попиту на вуглеводневу сировину, підвищення виходу цільових продуктів піролізу стає все більш актуальним. Оскільки причини, що перешкоджають збільшенню виходу цільових продуктів в трубчастих печах піролізу, мають принциповий характер, стан технологічної стагнації, в якому знаходиться ця галузь нафтохімії, може бути подоланий тільки за умови відмови від використання трубчастих печей піролізу. 1 UA 100630 C2 5 10 15 20 25 30 35 40 45 50 55 60 Були запропоновані методи піролізу вуглеводнів в апаратах, в яких реагуюче середовище нагрівається змішуванням з нагрітим теплоносієм, без використання передачі тепла через стінки, що обмежують реакційну зону. У патентах США 5389232, 6538169 і 7312370 описані апарати для піролізу вуглеводневої сировини шляхом змішування його з псевдозрідженим потоком нагрітих частинок каталізатора. У цих апаратах однак, досягаються порівняно низькі виходи етилену в зв'язку з неможливістю досягнення в них малого резидентного часу. У патентах США 4134824, 4724272 і 4832822 описані реактори для піролізу із застосуванням високотемпературного газоподібного теплоносія. Недоліком цих реакторів є великий вміст в продуктах піролізу СО, СО2 і сажі. Причиною є велика різниця температур по поперечному перерізі реагуючого потоку. Цей метод не застосовується при промисловому отриманні олефінів. Пропонувалися методи піролізу, в яких нагрів потоку газоподібного реагуючого середовища виконується шляхом перетворення в тепло кінетичної енергії цього потоку. У патенті США 5300216 описаний апарат для піролізу вуглеводнів в присутності водяної пари в стаціонарній ударній хвилі високої інтенсивності. Водяна пара, перегріта в трубчастій печі до температури близько 1000°С, подається під тиском близько 27 ата через надзвукове сопло в реактор, що включає послідовно розташовані зони змішування і піролізу. Вуглеводнева сировина - етан, підігріта приблизно до 627°С, подається через змішувачі в надзвуковий потік пари. Суміш, що утворюється, формує надзвуковий потік, температура якого нижча температури початку реакцій. Між зонами змішування і піролізу розташовується прямий стрибок ущільнення - стаціонарна ударна хвиля. У цьому стрибку ущільнення кінетична енергія надзвукового потоку перетворюється в теплоту. За стрибком ущільнення суміш придбаває дозвукову швидкість і температуру близько 1000°С при тиску близько 9 атм. Реагуюча суміш проходить зону піролізу за 0,005-0,05 сек., при цьому її температура знижується до 863°С за рахунок поглинання теплоти реакціями піролізу. Конверсія етану в етилен досягає 70%. Продукти піролізу надходять в гартувальний пристрій і подальші теплообмінники, а потім на газорозділення. У цій установці різниця температур по поперечному перерізу реагуючого потоку мала, і температурні історії (зміна температури у функції часу) проходження через реактор всіх частинок сировини однакові. Однак подача водяної пари відносно до маси вуглеводню повинна складати близько 500-667%. В зв'язку з цим енергетичні витрати відносно етилену, що отримується, надмірно високі. Це робить спосіб непридатним для комерційного застосування при сучасному співвідношенні цін на енергію і етилен. У патенті США 4265732 описаний лопатний реактор для піролізу вуглеводнів, що включає ротор з декількома рядами робочих лопаток, що утворюють осьові лопатні решітки, і корпус, що має горловини для входу і виходу середовища і, що вміщає цей ротор, і статорні лопатки. Тепло, необхідне для піролізу, виділяється безпосередньо в потоці реагуючого середовища при гідродинамічному гальмуванні робочих лопаток. Продукти піролізу охолоджують, а потім спрямовують на газорозділення. Різниця температур по поперечному перерізу реагуючого потоку знехтувано мала, і температурні історії проходження через реактор всіх частинок сировини однакові. Однак для здійснення винаходу необхідно виготувати осьову лопатну машину, що має дуже велику кількість рівнів (до 43 рівнів), з великою коловою швидкістю по лопатках (450 м/с), при цьому температура потоку, що омиває значну частину робочих лопаток, дорівнює максимальній температурі піролізу (до 1050°С). Труднощі, які необхідно подолати при створенні такої машини, настільки великі, що така машина не була виготовлена. У патенті США 7232937 описаний лопатний реактор для піролізу вуглеводнів, що містить корпус з вхідним і вихідним патрубками, в порожнині якого розміщені нерухомі напрямні лопатки і ротор з робочими лопатками, так що при обертанні ротора в цій порожнині утворюється кільцевий вихор. Тепло, необхідне для піролізу, виділяється безпосередньо в об'ємі реагуючого середовища внаслідок гідродинамічного гальмування лопаток ротора. Реакції піролізу продовжуються в трансфертній трубі, що з'єднує реактор з гартувальний апаратом. Внаслідок інтенсивного перемішування всі частинки сировини в порожнині реактора мають практично однакову температуру, однак, тривалість перебування в цій порожнині для окремих частинок різна. Відповідно температурні історії частинок сировини розрізнюються тривалістю їх перебування в порожнині реактора. Відмінність температурних історій призводить до зменшення ефективності процесу порівняно з теоретично можливою. Цей реактор має просту конструкцію, однак, забезпечення його надійності утруднене тим, що робочі лопатки омиваються потоком, температура якого дорівнює максимальній температурі піролізу. Таким чином, досі не вирішена проблема створення придатного для промислового використання апарату для піролізу вуглеводнів, який забезпечує істотно вищий вихід нижчих 2 UA 100630 C2 5 10 15 20 25 30 35 40 45 50 55 60 олефінів, ніж в трубчастих печах піролізу. У результаті у фахівців в галузі нафтохімії склалася думка про безперспективність будь-яких спроб серйозного удосконалення існуючої технології піролізу. Розкриття винаходу Метою даного винаходу є створення простого і надійного лопатного реактора для піролізу вуглеводнів, в якому вихід нижчих олефінів вищий, ніж в трубчастих печах піролізу, внаслідок того, що температурні історії проходження через цей реактор практично всіх частинок сировини однакові. Інші цілі і переваги даного винаходу будуть зрозумілі з подальшого опису. Реактор для піролізу вуглеводнів виконаний у вигляді лопатної машини, що включає ротор з робочими лопатками, що утворюють осьові лопатні решітки, і корпус, що має горловину для входу і виходу середовища, що містить цей ротор і статорні лопатки. Відповідно до винаходу в корпусі розташований нерухомий напрямний тороподібний обруч, що прилягає до зовнішніх кінців робочих лопаток. Корпус охоплює периферію ротора і обруч так, що утворюється прохід, меридіональний переріз якого має форму кільця. У проході симетрично відносно осі ротора встановлені одна або декілька перегородок, що визначають межі одного або декількох однакових робочих порожнин. Безпосередньо після кожної перегородки у напрямку обертання ротора розташована вхідна горловина, а безпосередньо перед кожною перегородкою розташована вихідна горловина. У кожній робочій порожнині статорні лопатки включають соплові лопатки, що утворюють соплову решітку, і дифузорні лопатки, що утворюють дифузорну решітку, встановлені відповідно вище і нижче по потоку відносно решіток ротора. Між виходом дифузорної решітки і входом соплової решітки існує безлопатний простір. При обертанні ротора середовище в кожній робочій порожнині змушене рухатися від вхідної горловини до вихідної горловини по спіральній траєкторії, при цьому струмені потоку неодноразово послідовно перетинають соплову решітку, решітку ротора, дифузорну решітку, безлопатний простір. Зазори між корпусом і напрямним обручем в цьому безлопатному просторі достатнідля того, щоб швидкості потоку у всіх точках цього простору були малими, і тому тиск на виході з дифузорної решітки на всьому її протязі був практично однаковий. При проходженні через решітку ротора середовище отримує кінетичну енергію, яка потім перетворюється в тепло в дифузорній решітці, так що температура середовища у всіх схожих точках спіральної траєкторії, в тому числі і на виходах із соплової решітки, зростає у напрямку від вхідної горловини до вихідної горловини. Кожна лопатка ротора, переміщаючись вздовж соплової решітки, омивається потоком, температура якого поступово підвищується, а потім стрибкоподібно падає в момент проходження лопатки мимо перегородки і вступу її в наступну робочу порожнину. Температурний режим робочих лопаток визначається середньою за часом температурою потоку, що омиває. У реакторі за винаходом ця температура помітно нижча, ніж максимальна температура реагуючого середовища в реакторі. Це є істотною перевагою реактора за винаходом порівняно з реакторами по патентах США 4265732 і 7232937, в яких температура потоку, що омиває всі або значну частину робочих лопаток, дорівнює максимальній температурі реагуючого середовища. Внаслідок цього реактор за винаходом може мати вищу надійність і простішу конструкцію. Вирівнювання тиску в безлопатному просторі усуває перепад тиску на перегородці, тим самим, зменшуючи витоки в обхід цієї перегородки і скорочуючи частку частинок сировини, які мають температурні історії, відмінні від температурних історій частинок в головному потоці. У результаті стає можливим отримання вищого виходу нижчих олефінів, ніж в трубчастих печах піролізу. По першому переважному виконанню, робочі лопатки мають профіль активної турбінної лопатки і повернені ввігнутою стороною в напрямку обертання ротора, а в кожній робочій порожнині реактора встановлена перегородка, що відділяє групу соплових лопаток, розташованих безпосередньо після перегородки у напрямку обертання ротора, від інших соплових лопаток в цій робочій порожнині. Ця перегородка встановлена так, що утворюється канал, який з'єднує вхідну горловину з цією виділеною групою соплових лопаток. Таке виконання забезпечує роботу цієї виділеної групи соплових лопаток в номінальному газодинамічному режимі при пуску реактора, коли в іншій частині робочої порожнини ще існують режими течії, що не встановилися, і тим самим забезпечує надійний запуск реактора. По другому переважному виконанню, геометричні параметри соплової і дифузорної решіток змінюються в коловому напрямку так, щоб, при роботі реактора в номінальному режимі, забезпечувався практично однаковий тиск на вході в решітку ротора на всьому її протязі і практично однаковий тиск на виході з решітки ротора на всьому її протязі. Необхідні зміни параметрів соплової і дифузорної решіток можуть бути розраховані з урахуванням розподілу 3 UA 100630 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури і теплофізичних властивостей реагуючого середовища протягом робочої порожнини або вибрані дослідним шляхом. Вирівнювання тиску на вході в решітку ротора і вирівнювання тиску на виході з решітки ротора дозволяють зменшити радіальні витоки по зазорах між корпусом і поверхнями диска ротора. Зменшення радіальних витоків дозволяє додатково скоротити частку частинок сировини, які, рухаючись не в головному потоці, мають температурні історії, відмінні від температурних історій частинок в головному потоці. Результатом є можливість досягнення вищого виходу нижчих олефінів. Короткий опис фігур креслень Переважний варіант здійснення реактора за винаходом далі буде описаний з посиланнями на креслення, представлені як приклад. На фіг. 1 схематично зображений реактор з двома робочими порожнинами, вигляд спереду. На фіг. 2 зображений переріз по лінії А-А фіг. 1. На фіг. 3 зображений циліндричний переріз по лінії В-В фіг. 1. На фіг. 4 зображена схема піролізної установки, в якій використовується реактор. На фіг. 5 зображений графік, що показує температурну історію частинки сировини, що проходить через реактор в головному потоці. На фіг. 6 зображений графік зміни середньої молекулярної маси середовища в процесі проходження її через реактор. На фіг. 7 зображені форми профілів і каналів лопатних решіток і трикутники швидкостей в реакторі. Приклад здійснення винаходу Лопатний реактор для піролізу вуглеводнів (фіг. 1, 2 і 3) включає ротор, що складається з вала 1 і диска 2 з робочими лопатками 3, які рівномірно розміщені по периферії диска 2. Робочі лопатки 3 мають профіль активної надзвукової турбінної лопатки, направлені радіально, повернені ввігнутою стороною в напрямку обертання ротора і утворюють осьові лопатні решітки ротора. Вал 1 забезпечений муфтою 4 для приєднання двигуна (не показаний) і встановлений в корпусі 5 в підшипниках 6 і 7 з використанням ущільнень 8 і 9. Нерухомий напрямний тороподібний обруч 10, що має постійний поперечний переріз, прилягає до зовнішніх кінців робочих лопаток 3. Корпус 5 охоплює обруч 10 і диск 2 ротора так, що утворюється прохід, який має постійний меридіональний переріз. Цей переріз має форму кільця. Обруч 10 виконаний порожнистим і кріпиться до корпусу 5 за допомогою радіальних штирів 11, що закріплені в обручі 10 і входять в напрямні гнізда 12, виконані в корпусі 5. У вказаному проході між обручем 10 і корпусом 5 симетрично відносно осі ротора розміщені дві перегородки так, що утворюються дві однакові робочі порожнини. Кожна перегородка складається з розділової стінки 13, а також кормового 14 і носового 15 наконечників, які розташовані зверху і знизу по потоку відносно решіток ротора, відповідно. Кромки наконечників 14 і 15 виконані гострими. Тут і далі термін «гострі кромки» означає кромки, що мають знехтувано малу товщину порівняно з кроком решіток ротора. Наконечники 14 і 15 закріплені в кільцях 16 і 17 відповідно. Кільця 16 і 17 закріплені в корпусі 5 з можливістю регулювання їх положення в коловому напрямку відносно осі ротора. Після кожної перегородки у напрямку обертання ротора розташована вхідна горловина 18, а перед кожною перегородкою розташована вихідна горловина 19. У кожній робочій порожнині зверху по потоку відносно решітки ротора розташовані статорні соплові лопатки 20, які мають зігнений профіль, закріплені в кільці 16 опуклою стороною у напрямку обертання ротора і утворюють соплову решітку. Знизу по потоку відносно решітки ротора розташовані статорні дифузорні лопатки 21, які мають зігнений надзвуковий профіль, закріплені в кільці 1 опуклою стороною у напрямку обертання ротора і утворюють дифузорну решітку. Між виходом дифузорної решітки і входом соплової решітки існує безлопатний простір 22. У кожній робочій порожнині встановлена перегородка, що складається з розділової стінки 23 і наконечника 24, що має гостру кромку. Ця перегородка відділяє групу соплових лопаток, розташованих безпосередньо після перегородки у напрямку обертання ротора, від інших соплових лопаток, так що утворюється канал, що з'єднує вхідну горловину 18 з цією виділеною групою соплових лопаток. Наконечник 24 закріплений в кільці 16. При роботі ротор обертається в напрямку проти годинникової стрілки, як показано на фіг. 1. Обидві робочі порожнини працюють однаково. Потік надходить в реактор через вхідну горловину 18 і далі в робочій порожнині рухається по спіральній траєкторії, вісь якої знаходиться в середині обруча 10, багато разів послідовно перетинаючи соплову решітку, решітку ротора, дифузорну решітку і безлопатний простір 22. При проходженні через решітку ротора потік отримує кінетичну енергію, яка потім в дифузорній решітці конвертується в теплову 4 UA 100630 C2 5 10 15 20 25 30 35 40 енергію. Внаслідок цього температура середовища у всіх схожих точках спіральної траєкторії зростає у напрямку від вхідної горловини 18 до вихідної горловини 19. В результаті реакцій піролізу середня молекулярна маса середовища в робочій порожнині у напрямку від вхідної горловини 18 до вихідної горловини 19 зменшується. У просторі між наконечниками 14 і 15 відбувається часткове змішування вихідного і вхідного потоків. Кормовий наконечник 14 і носовий наконечник 15 зміщені один відносно одного в коловому напрямку так, щоб змішування цих потоків було мінімальним. Зазори між корпусом 5 і напрямним обручем 10 в безлопатному просторі 22 досить великі для того, щоб швидкості потоку у всіх точках цього простору були малими, так, щоб тиск на виході з дифузорної решітки був практично однаковим на всьому її протязі. Режим роботи соплових лопаток, відділених перегородкою, не залежить від режимів роботи інших соплових лопаток в цій робочій порожнині. Тому номінальний газодинамічний режим роботи цієї групи соплових лопаток може бути забезпечений завжди, в тому числі, при запуску реактора в роботу, коли в іншій частині робочої порожнини ще існують режими течії, що ще не встановилися. Таким чином, забезпечується надійний запуск реактора. Геометричні параметри соплової і дифузорної решіток змінюються в коловому напрямку так, що, при роботі реактора в номінальному режимі, забезпечується практично однаковий тиск на вході в решітку ротора на всьому її протязі і практично однаковий тиск на виході з решітки ротора на всьому її протязі (детальніше див. нижче). Вирівнювання тиску на вході в решітку ротора зменшує радіальні витоки через зазор між диском 2 ротора і кільцем 16. Вирівнювання тиску на виході з решітки ротора зменшує радіальні витоки через зазор між диском 2 ротора і кільцем 17. На фіг. 4 показана схема установки для піролізу нафти, що включає реактор 25, описаний в прикладі, стаціонарний газотурбінний двигун 26 з редуктором 27, камеру згоряння 28, котелутилізатор 29 і гартувально-випарні апарати 30 і 31. Вихлопні гази газотурбінного двигуна 26 діляться на два потоки, один з яких надходить безпосередньо в низькотемпературну частину котла-утилізатора 29 (на схемі верхня), а інший надходить в камеру згоряння 28, де додатково підігрівається, і вже звідти надходить у високотемпературну частину котла-утилізатора 29 (на схемі нижня). Нафта і пара-розріджувач, що надходять під тиском від зовнішніх джерел (на схемі не показані), змішуються. Паро-сировинна суміш підігрівається спочатку в змійовиках низькотемпературної частини котла-утилізатора 29, далі додатково підігрівається у високотемпературній частині цього котла і надходить в реактор 25, де відбувається піроліз. Гази піролізу охолоджуються в гартувально-випарних апаратах 30 і 31, що мають традиційну конструкцію, при цьому охолоджувальна вода, що подається в ці апарати під тиском від зовнішнього джерела (на схемі не показане), випаровується. З гартувально-випарних апаратів 30 і 31 гази піролізу надходять на фракціонатор (на схемі не показаний), де відбувається їх розділення на цільові і побічні продукти. Сировина, що переробляється, – нафта із середньою молекулярною масою 96,9-10"3 кг/моль. Кількість пару-розріджувача становить 50% від маси сировини. Продуктивність установки по сировині, що переробляється, при роботі в номінальному режимі становить 15260 кг/год. Одновальний газотурбінний двигун 26 має потужність на вихідному валу 15 МВт при коефіцієнті корисної дії 35,2%. Матеріальні потоки в установці мають наступні характеристики: Витрата палива (метан) в ГТД 26 3066 кг/год Витрата вихлопних газів ГТД 26 49,9 кг/с Температура вихлопних газів ГТД 26 495ºС Витрата газів на виході камери згоряння 28 16,5 кг/с Витрата палива (метан) в камері згоряння 28 194 кг/год Температура газів на виході з камери згоряння 28 971ºС Витрата середовища через реактор 25 6,36 кг/с Тиск середовища на вході в реактор 25 0,215 МПа (абс.) Температура середовища на вході в реактор 25 574 ºС Тиск середовища на входах в гартувальні апарати 30 і 31 0,215 МПа (абс.) Температура середовища на входах в гартувальні апарати 30 і 31 868ºС Тиск середовища на виходах з гартувальних апаратів 30 і 31 0,160 МПа (абс.) Температура середовища на виходах з гартувальних апаратів 30 і 380ºС 31 Реактор 25 має наступні характеристики: Кількість робочих порожнин 2 5 UA 100630 C2 5 10 15 20 25 Радіус ротора по середньому перерізу лопаток 0,502 м Число робочих лопаток 156 Частота обертання ротора 4837 об/хв Колова швидкість по середньому перерізу робочих лопаток 254,3 м/с Тиск в безлопатних просторах 0,200 МПа (абс.) Тиск на вході в решітку ротора 0,098 МПа (абс.) Тиск на виході з решітки ротора 0,098 МПа (абс.) На фіг. 5 представлена температурна історія частинок сировини, що знаходяться в головному потоці. Реагуюче середовище за час її перебування в реакторі здійснює сім проходів через решітку ротора і при кожному проході випробовує стрибкоподібне нагрівання. Пунктиром відмічені моменти проходження потоком лопатних решіток (тривалість цих проходжень не показана в зв'язку з її малістю). Проміжки часу між послідовними стрибками температури -3 -3 поступово скорочуються від 4,65∙10 сек. між першим і другим стрибками до 3,66∙10 сек. між шостим і сьомим стрибками. Резидентний час, тобто час переміщення від вхідної горловини 18 реактора 25 до входу в гартувальний апарат, для частинок сировини, які рухаються в головному -3 потоці, становить 36∙10 сек. Підйом температури потоку відбувається в дифузорній решітці, в стаціонарних стрибках ущільнення високої інтенсивності. Зниження температури потоку відбувається в процесі перерізання ним безлопатного простору внаслідок поглинання тепла реакціями піролізу. Стрибки температури поступово зростають від 79°С при першому проходженні до 105°С при останньому сьомому проходженні. Сума підвищень температури за всі сім проходжень становить 637°С. Максимальна температура реагуючого середовища, 985°С, досягається на виході з дифузорної решітки при сьомому проході. На графіку (фіг. 6) показана зміна середньої молекулярної маси середовища за час її перебування в реакторі. Пунктиром відмічені моменти проходження потоком лопатних решіток (тривалість цих проходжень не показана в зв'язку з її малістю). При першому проходженні -3 потоком лопатних решіток середня молекулярна маса знижується з 38,29∙10 кг/моль, що -3 відповідає складу паро-сировинної суміші на вході в реактор, до 37,49∙10 кг/моль внаслідок змішування з протіканнями, а далі плавно зменшується в результаті реакцій піролізу. Середня молекулярна маса продуктів піролізу в момент входу в гартувально-випарний апарат становить -3 22,27∙10 кг/моль. У кожній робочій порожнині соплова і дифузорна решітки складені з семи секцій так, що кожний черговий прохід середовища відбувається в наступній секції. У результаті всі струмені, що утворюють потік в кожній даній секції, мають однакову попередню температурну історію і, отже, однакову температуру і однакову середню молекулярну масу. Температури потоку на вході в соплову решітку (0) і на вході в решітку ротора (t) наведені в таблиці І. Таблиця I Секція t0, ºС t1, ºС 1 574,0 538,0 2 664,8 626,8 3 745,2 705,3 4 819,5 775,3 5 854,8 804,5 6 868,1 810,4 7 881,2 815,6 30 35 40 Таким чином, в сопловій решітці спрацьовується значний температурний перепад, і на лопатки ротора середовище надходить з температурою, меншою, ніж температура середовища в безлопатному просторі, де відбуваються реакції піролізу. Температура середовища, лопатки ротора, що омиває, змінюється циклічно з частотою 161 Гц, тому температурний режим лопаток ротора визначається середньою за часом температурою цього потоку, яка складає t1=738°С. Внаслідок газодинамічного нагріву граничного шару температура лопаток ротора, що не охолоджуються, становить 827°С, що цілком допустимо для робочих лопаток, виготовлених із жароміцних сплавів. Геометричні параметри і соплової, і дифузорної решіток в межах кожної секції постійні і відрізняються від відповідних параметрів цих решіток в інших секціях. Кутовий розмір першої секції визначає положення перегородки (в кожній секції величини z і s s однакові для соплової і дифузорної решіток). Кутові розміри Δ секцій, кількість z міжлопатних каналів і крок ss по середньому перерізу лопаток наведені в таблиці II. 6 UA 100630 C2 Таблиця ІІ Секція Δ, ° z ss, мм 5 10 15 20 25 30 35 1 20,24 6 29,56 2 22,72 6 33,18 3 23,83 6 34,80 4 25,14 7 31,47 5 27,12 7 33,94 6 29,34 8 32,13 7 31,61 8 34,62 На фіг. 7 зображені форми профілів і каналів соплової решітки, решітки ротора і дифузорної решітки і трикутники швидкостей на вході і виході решітки ротора в реакторі за прикладом здійснення винаходу. Соплова решітка складається із соплових лопаток; що мають зігнений профіль, міжлопатні канали виконані конфузорними. Вихідна ділянка спинки лопатки виконана прямою до горловини міжлопатного каналу. Висота соплових лопаток по вихідній кромці 83 мм. Решітка ротора складається з надзвукових лопаток активного типу. Вхідна і вихідна кромки лопатки виконані гострими, горловина міжлопатного каналу знаходиться в його середній частині. Вхідна ділянка спинки лопатки пряма з кутом нахилу β1 - 34° (тут і далі всі кути виміряні відносно площини лопатних решіток). Висота лопаток по вхідній кромці 83 мм, а по вихідній кромці 91 мм. Крок по середньому перерізу лопатки s r = 20,22 мм. Ширина решіток ротора b = 38 мм. Дифузорна решітка складається з надзвукових компресорних лопаток, що мають зігнений профіль. Вхідні кромки дифузорних лопаток виконані гострими, вхідна ділянка спинки лопатки виконана прямою. Висота дифузорних лопаток по вхідній кромці 91 мм, а по вихідній кромці 95 мм. На вході в решітку ротора відносна швидкість потоку надзвукова, осьова складова цієї швидкості дозвукова. Кут входу відносного потоку до площини решітки ротора дорівнює куту нахилу вхідної ділянки спинки робочої лопатки (тобто 34°). Параметри потоку на вході в решітку ротора по секціях наведені в таблиці ІІІ. В цій таблиці а1 - швидкість звуку; V1 - абсолютна швидкість потоку; α1 - кут абсолютного потоку, W 1 - відносна швидкість потоку; Мv1 = V1/а1; Мw1 = W 1/а1- числа Маха; g=g/ss - відносна ширина горловини міжлопатного каналу (g - ширина горловини міжлопатного каналу). Таким чином, вирівнювання вхідного тиску по колу решітки ротора досягається тим, що відносна ширина горловини міжлопатних каналів в кожній наступній секції соплової решітки зменшується. На виході з решітки ротора абсолютна швидкість потоку надзвукова, осьова складова цієї швидкості дозвукова. Кут входу потоку до площини дифузорної решітки дорівнює куту нахилу вхідної ділянки спинки дифузорної лопатки у відповідних секціях. Параметри потоку навиході з решіток ротора по секціях наведені в таблиці IV. У цій таблиці а2 - швидкість звуку; W 2 відносна швидкість потоку; β2 - кут виходу відносного потоку до площини решітки ротора; V2 абсолютна швидкість потоку на вході в дифузорну решітку; Мv2 = V2/a2; Мw2 = W 2/a2 - числа Маха; α2 - кут входу потоку в дифузорну решітку. 7 UA 100630 C2 Таблиця IV 5 10 15 20 25 30 35 40 45 Таким чином, вирівнювання вихідного тиску по колу решітки ротора досягається тим, що кут нахилу вхідної ділянки спинки дифузорних лопаток в кожній наступній секції збільшується. У прикладі здійснення реактора за винаходом не були описані елементи, конструкція яких загальновідома, конкретна форма виконання яких не впливає на роботу реактора і не пов'язана із суттю винаходу, наприклад, ущільнення, теплоізоляція, масляна система, системи охолоджування деталей корпусу і ротора, опори і кріплення та інше. Для того, щоб фахівець зміг здійснити даний винахід у всій заявленій галузі, в доповнення до наведеного вище прикладу здійснення реактора за винаходом повинні бути дані наступні пояснення: а) Можливе конструювання реакторів за винаходом для піролізу будь-яких видів вуглеводневої сировини, що застосовуються в даний час. б) Можливе конструювання реакторів за винаходом як з однією, так і з великою кількістю робочих порожнин, при цьому переважно, щоб реактори великої потужності мали більшу кількість робочих порожнин. в) В реакторах за винаходом соплова решітка може бути осьовою, діагональною або радіальною. Дифузорна решітка також може бути осьовою, діагональною або радіальною. г) Можливе конструювання реакторів за винаходом, в яких потоки на вході і виході з решітки ротора мають дозвукові або надзвукові абсолютні і відносні швидкості і осьові складові цих швидкостей в будь-яких можливих поєднаннях. д) Можливе конструювання реакторів за винаходом, в яких в сопловій решітці, решітці ротора і дифузорній решітці використовуються закручені або не закручені лопатки, що мають постійний або змінюваний по висоті лопатки профіль. е) В реакторах за винаходом кількість проходів середовища через решітку ротора може бути різною. При інших однакових умовах, чим більша колова швидкість по робочих лопатках або чим вища температура середовища на вході в реактор, тим менша необхідна кількість цих проходів, і навпаки. є) Реактори за винаходом можуть не мати вказаних вище перегородок. У цьому випадку для забезпечення надійного запуску реактора робочі лопатки повинні мати профіль компресорних лопаток. Однак, при такому виконанні реактора при інших однакових умовах (склад суміші, колова швидкість по лопатках), кінетична енергія, що передається потоку робочими лопатками при кожному проході, буде меншою, а необхідна кількість проходів реагуючого середовища через решітку ротора буде більша порівняно з переважним варіантом виконання. ж) Можливе конструювання реакторів за винаходом, в яких геометричні параметри соплової і дифузорної решіток змінюються в коловому напрямку плавніше, ніж в описаному прикладі, зокрема, так, що кожна подальша лопатка і кожний подальший міжлопатний канал відрізняються від попередньої за рахунок зміни профілю лопатки і кроку. з) Можливе конструювання реакторів за винаходом, в яких геометричні параметри соплової і дифузорної решіток не змінюються в коловому напрямку. У цьому випадку тиск на вході в решітку ротора і тиск на виході з неї будуть змінюватися в коловому напрямку. Це призведе до збільшення радіальних витоків в зазорах між диском ротора і корпусними деталями і збільшення частки частинок сировини, які рухаються не в головному потоці і мають температурні історії, відмінні від температурної історії частинок в головному потоці. Крім того, в таких реакторах не можна забезпечити оптимальні кути виходу і входу потоків одночасно для 8 UA 100630 C2 5 10 15 20 25 30 всіх лопаток статора і ротора, через що, при інших однакових умовах (склад суміші, колова швидкість по лопатках), кінетична енергія, що передається потоку робочими лопатками, зменшується, а необхідна кількість проходів реагуючого середовища через решітку ротора зростає. У таких реакторах вихід нижчих олефінів може бути меншим, ніж в реакторі, описаному в прикладі, однак цей вихід може бути вищим, ніж в трубчастих печах піролізу. и) Можливе конструювання реакторів за винаходом, в яких напрямний обруч і/або корпус мають таку форму, що площа проходу, який утворюється, для спірального потоку середовища змінюється по довжині робочої порожнини. Однак, варіант конструкції, описаний в прикладі здійснення винаходу, має технологічні переваги. Таким чином, винахід не обмежується тільки варіантом виконання, описаним в прикладі здійснення винаходу, але включає в себе будь-які модифікації і еквіваленти, що відповідають пунктам формули винаходу. Промислова застосовність У даний час у світі при виробництві нижчих олефінів піролізом вуглеводнів витрачається щорічно близько 350 млн. тонн вуглеводневої сировини. У зв'язку з цим економніше витрачання сировини при виробництві нижчих олефінів є надзвичайно бажаним. Реактор за винаходом вирішує цю задачу. За експертною оцінкою, в установках з лопатними реакторами при роботі на нафті вихід етилену на одиницю переробленої сировини може бути збільшений в 1,5 рази (при роботі в «етиленовому» режимі), а суми етилену і пропілену в 1,25-1,3 рази, порівняно з сучасними установками з трубчастими печами. При піролізі нормально газоподібної сировини вихід цільових продуктів може бути також істотно збільшений. Особливості реактора за винаходом - ротор з одним рядом робочих лопаток, відносно невелика колова швидкість по лопатках, відносно невелика температура робочих лопаток забезпечують простоту конструкції і можливість виготовлення таких реакторів при використанні існуючих газотурбінних технологій та існуючих матеріалів. Як приводи для реакторів за винаходом можуть бути використані існуючі промислові ГТД разом з допоміжними пристроями, необхідними для їх роботи. Ці ГТД були розроблені для застосування в газотурбінних електростанціях, що розміщуються в містах, і мають хороші екологічні характеристики. При реальному проектуванні реакторів за винаходом можуть бути враховані різні умови застосування. Зокрема, можливе конструювання лопатних реакторів більшої одиничної потужності по сировині, що переробляється, лопатних реакторів, розрахованих на специфічні види сировини; реакторів з меншим рівнем тиску в реакційній зоні, що мають підвищені виходи цільових продуктів на затрачену сировину і т. д. 35 ФОРМУЛА ВИНАХОДУ 40 45 50 55 1. Лопатний реактор для піролізу вуглеводнів, що включає ротор з робочими лопатками, які утворюють осьову лопатну решітку, корпус, що має горловину для входу і виходу середовища і вміщує цей ротор і статорні лопатки, який відрізняється тим, що: в цьому корпусі розміщений нерухомий напрямний тороподібний обруч, що прилягає до зовнішніх кінців робочих лопаток, корпус охоплює цей обруч і периферію ротора так, що утворюється прохід, меридіональний переріз якого має форму кільця; в цьому проході встановлені одна перегородка або декілька перегородок, розташованих симетрично відносно осі ротора, ця перегородка або декілька перегородок визначають межі однієї або декількох однакових робочих порожнин, при цьому безпосередньо перед кожною перегородкою у напрямку обертання ротора розташована горловина для виходу середовища, а безпосередньо після кожної перегородки розташована горловина для входу середовища; статорні лопатки включають соплові лопатки, що утворюють соплову решітку, і дифузорні лопатки, що утворюють дифузорну решітку, ці соплова решітка і дифузорна решітка розміщені в кожній робочій порожнині вище і нижче по потоку відносно решітки ротора відповідно, так, що між виходом дифузорної решітки і входом соплової решітки утворюється безлопатний простір, а геометричні параметри соплової решітки, решітки ротора і дифузорної решітки такі, що при обертанні ротора забезпечується рух середовища в кожній робочій порожнині від вхідної горловини до вихідної горловини по спіральній траєкторії, що перетинає неодноразово соплову решітку, решітку ротора, дифузорну решітку і безлопатний простір; в безлопатному просторі зазори між корпусом і напрямним обручем досить великі для того, щоб при роботі забезпечувався практично однаковий тиск на виході з дифузорної решітки на всій її протяжності. 9 UA 100630 C2 5 10 2. Реактор за п. 1, який відрізняється тим, що робочі лопатки мають профіль активної турбінної лопатки і повернені ввігнутою стороною в напрямку обертання ротора, при цьому в кожній робочій порожнині встановлена перегородка, що відділяє групу соплових лопаток, розташованих безпосередньо після відповідної перегородки у напрямку обертання ротора, від інших соплових лопаток в цій робочій порожнині, так що утворюється канал, який з'єднує відповідну вхідну горловину з цією виділеною групою соплових лопаток. 3. Реактор за п. 1 або 2, який відрізняється тим, що геометричні параметри соплової решітки і дифузорної решітки змінюються в коловому напрямку так, що, при роботі реактора в номінальному режимі, забезпечується практично однаковий тиск на вході в решітці ротора на всій її протяжності і практично однаковий тиск на виході з решітки ротора на всій її протяжності. 10 UA 100630 C2 11 UA 100630 C2 12 UA 100630 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюBladed reactor for hydrocarbon pyrolysis

Автори англійськоюBushuev Vladimir Andreevich

Назва патенту російськоюЛопаточный реактор для пиролиза углеводородов

Автори російськоюБушуев Владимир Андреевич

МПК / Мітки

МПК: F01D 5/12, B01J 19/18, B01J 3/08

Мітки: піролізу, реактор, вуглеводнів, лопатний

Код посилання

<a href="https://ua.patents.su/15-100630-lopatnijj-reaktor-dlya-pirolizu-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Лопатний реактор для піролізу вуглеводнів</a>

Попередній патент: Завантажувальна шахта для подачі сипучого матеріалу у млин

Наступний патент: Вітровий рушій

Випадковий патент: Спосіб шнекового пресування брикетів та шнековий прес для його здійснення