Спосіб і пристрій для одержання чавуну або рідких продуктів-попередників сталі

Номер патенту: 102690

Опубліковано: 12.08.2013

Автори: Плауль Ян-Фрідеманн, Бьом Крістіан, ШЕНК Йоханнес-Леопольд

Формула / Реферат

1. Спосіб одержання чавуну або рідких продуктів-попередників сталі у плавильному газифікаторі, при якому залізорудновмісні вихідні матеріали принаймні частково відновлюють у принаймні одному відновному агрегаті за допомогою відновлювального газу, який відрізняється тим, що принаймні частково відновлені вихідні матеріали розділяють на першу частину і другу частину, причому першу частину принаймні частково відновлених вихідних матеріалів розплавляють у плавильному агрегаті з підведенням носіїв вуглецю і кисневмісного газу при одночасному утворенні відновлювального газу, а також тим, що відновлювальний газ подають до відновного агрегату і після пропускання крізь нього відводять у вигляді колошникового газу або експортного газу, а також тим, що другу частину принаймні частково відновлених вихідних матеріалів подають для відновлення і розплавляння до додаткового плавильно-відновного агрегату, причому кількість другої частини принаймні частково відновлених вихідних матеріалів становить 10-60 % відносно кількості заліза у всіх носіях заліза, завантажених до плавильно-відновного агрегату.

2. Спосіб за п. 1, який відрізняється тим, що як залізорудновмісні вихідні матеріали використовують рудний дрібняк.

3. Спосіб за п. 1, який відрізняється тим, що до залізорудновмісних вихідних матеріалів додають присадки.

4. Спосіб за п. 1, який відрізняється тим, що як носії вуглецю використовують вугілля.

5. Спосіб за п. 1, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів становить 20-40 % відносно кількості заліза у всіх носіях заліза, завантажених до плавильно-відновного агрегату.

6. Спосіб за п. 1, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів встановлюють в залежності від бажаної кількості колошникового газу і/або експортного газу і/або якості експортного газу.

7. Спосіб за п. 1 або 6, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів (LRI) чавуну становить до 1,2 кількості чавуну, одержаного у плавильному агрегаті.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ступінь відновлення у другій частині принаймні частково відновлених вихідних матеріалів і/або у завантажувальних до плавильного агрегату вихідних матеріалах встановлюють 40-95 %, зокрема 65-75 %.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні часткове відновлення залізорудновмісних вихідних матеріалів здійснюють у лінійці від 2 до 6, переважно 3 або 4 послідовно з'єднаних відновних агрегатів, причому відновлювальний газ подають назустріч відновлюваним залізорудновмісним вихідним матеріалам.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлення залізорудновмісних вихідних матеріалів і у разі потреби присадок здійснюють у принаймні двох паралельних лінійках послідовно з'єднаних відновних агрегатів.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частково відновлені вихідні матеріали піддають ущільненню, зокрема гарячому ущільненню, наприклад, гарячому брикетуванню.

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що другу частину принаймні частково відновлених вихідних матеріалів завантажують як носії заліза до плавильно-відновного агрегату.

13. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частково відновлені вихідні матеріали у гарячому стані подають до плавильного агрегату і/або до плавильно-відновного агрегату, у разі потреби із домішуванням холодних частково відновлених вихідних матеріалів.

14. Спосіб за будь-яким із пунктів 1-12, який відрізняється тим, що принаймні частково відновлені вихідні матеріали піддають гарячому ущільненню і для уникнення процесів оксидування охолоджують, зокрема різко охолоджують шляхом поміщення до водяної бані.

15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлення вихідних матеріалів здійснюють у, зокрема циркулюючому або киплячому, псевдозрідженому шарі відновного агрегату.

16. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що як відновний агрегат використовують відновну шахтну піч, обертову трубчасту піч або карусельну піч, причому вихідні матеріали завантажують у формі котунів і/або у формі грудок руди, і/або у формі спечених агломератів.

17. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що як відновний агрегат використовують багатоярусну піч, у якій відновлення вихідних матеріалів здійснюють у розміщених одна над іншою площинах, причому вихідні матеріали примусово подають за допомогою скребка.

18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відведений із плавильного агрегату відновлювальний газ, особливо сухий, очищають від пилу в осаджувальному пристрої, переважно у циклоні або у відновному циклоні, і подають до принаймні одного відновного агрегату.

19. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що невикористаний у відновному агрегаті відновлювальний газ як надлишковий відновлювальний газ знепилюють, промивають, у разі потреби змішують з колошниковим газом і стискають як рециркуляційний газ, для відокремлення принаймні частини СО2 із рециркуляційного газу подають до пристрою для відокремлення СО2 і потім як продукт-газ подають до осаджувального пристрою або безпосередньо до відновного агрегату.

20. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що тиск у плавильному агрегаті регулюють за допомогою скрубера для промивання надлишкового відновлювального газу.

21. Спосіб за пунктом 19 або 20, який відрізняється тим, що продукт-газ нагрівають перед його поверненням до осаджувального пристрою або безпосередньо до відновного агрегату.

22. Спосіб за будь-яким із пунктів 19-21, який відрізняється тим, що колошниковий газ перед змішуванням із надлишковим, знепиленим відновлювальним газом охолоджують і промивають, причому відведене від колошникового газу тепло використовують для нагрівання продукт-газу перед його поверненням до осаджувального пристрою або до відновного агрегату.

23. Спосіб за будь-яким із пунктів 19-22, який відрізняється тим, що відокремлений СО2 разом із колошниковим газом відводять як експортний газ.

24. Спосіб за будь-яким із пунктів 19-23, який відрізняється тим, що кількість рециркуляційного газу і кількість носіїв вуглецю, зокрема вугілля, у плавильному агрегаті встановлюють в залежності від кількості принаймні частково відновлених вихідних матеріалів.

25. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлювальний газ частково спалюють у відновному агрегаті з підведенням кисню для встановлення температури відновного агрегату.

26. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні матеріали змішують з домішками, такими, зокрема як вапняк, випалене вапно, гашене вапно, доломіт, випалений чи гашений доломіт або кварц, і переважно сушать перед їх завантаженням до принаймні одного відновного агрегату, причому вихідні матеріали і домішки мають приблизно однакові розміри частинок.

27. Установка для одержання чавуну або рідких продуктів-попередників сталі способом за будь-яким із пунктів 1-26, яка містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів за допомогою відновлювального газу, утвореного у плавильному агрегаті (1) з підведенням носіїв вуглецю і кисневмісного газу, яка відрізняється тим, що містить принаймні дві лінійки, кожна з яких має від 2 до 6 послідовно з'єднаних відновних агрегатів, причому в кінці кожної лінійки встановлений пристрій (12, 13) для гарячого ущільнення, а також тим, що один із пристроїв (12, 13) для гарячого ущільнення з'єднаний з плавильно-відновним агрегатом (15), з можливістю завантаження ущільнених принаймні частково відновлених вихідних матеріалів до плавильно-відновного агрегату (15).

28. Установка за п. 27, яка відрізняється тим, що містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів і присадок.

29. Установка за п. 27, яка відрізняється тим, що містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів за допомогою відновлювального газу з підведенням вугілля як носія вуглецю.

30. Установка за п. 27, яка відрізняється тим, що містить лінійки із 3 або 4 послідовно з'єднаних відновних агрегатів.

31. Установка за п. 27, яка відрізняється тим, що пристрій (12, 13) для гарячого ущільнення виконаний у формі пристрою для гарячого брикетування.

32. Установка за п. 27, яка відрізняється тим, що плавильно-відновний агрегат (15) виконаний у формі доменної печі, електричної низько шахтної доменної печі або ванної печі.

33. Установка за п. 27, яка відрізняється тим, що один із пристроїв (12, 13) для гарячого ущільнення сполучений із завантажувальним бункером (26) або з відновною шахтою для приймання або подальшого відновлення ущільнених, принаймні частково відновлених вихідних матеріалів, причому бункер або шахту розміщено над плавильним агрегатом (1) з можливістю завантаження вихідних матеріалів до плавильного агрегату (1).

34. Установка за п. 27 або 33, яка відрізняється тим, що один із пристроїв (12, 13) для гарячого ущільнення з'єднаний з пристроєм (14) для швидкого охолодження ущільнених принаймні частково відновлених вихідних матеріалів.

35. Установка за будь-яким із пп. 27-34, яка відрізняється тим, що плавильний агрегат (1) трубопроводом з'єднаний з осаджувальним пристроєм (2), зокрема пристроєм для сухого знепилення, переважно з циклоном або відновним циклоном для відокремлення пилу із відновлювального газу, причому осаджувальний пристрій (2) трубопроводом для знепиленого відновлювального газу з'єднаний з лінійками (19, 21) відновних агрегатів.

36. Установка за будь-яким із пп. 27-35, яка відрізняється тим, що трубопровід для відновлювального газу з'єднаний зі скрубером (3) для невикористаного у відновних агрегатах відновлювального газу з можливістю відведення і мокрого очищення невикористаного відновлювального газу як надлишкового відновлювального газу.

37. Установка за п. 36, яка відрізняється тим, що скрубер (3) трубопроводом для промитого рециркуляційного газу з'єднаний з пристроєм (5) відокремлення СО2, зокрема на основі процесу абсорбції зі зміною тиску або процесу хемісорбції, причому відокремлювальний пристрій (5) трубопроводом для одержаного продукт-газу з'єднаний з осаджувальним пристроєм (2) або з відновними агрегатами (R1, R2, R3, R4).

38. Установка за п. 37, яка відрізняється тим, що принаймні одна із лінійок (19, 21) відновних агрегатів трубопроводом для відведення колошникового газу з'єднана з трубопроводом для рециркуляційного газу, причому трубопровід для суміші відведеного від відновних агрегатів (R1, R2, R3, R4) колошникового газу і промитого надлишкового відновлювального газу з'єднаний з компресором (4), який у свою чергу з'єднаний з пристроєм (5) для відокремлення СО2.

39. Установка за п. 38, яка відрізняється тим, що у трубопровід для колошникового газу і у трубопровід для продукт-газу вбудовано принаймні по одному теплообміннику (9, 9а) для охолодження колошникового газу і нагрівання продукт-газу, причому теплообмінник (9, 9а) для відведення тепла від колошникового газу, з'єднаний з теплообмінником (10) для підведення тепла до продукт-газу.

40. Установка за будь-яким із пп. 27-39, яка відрізняється тим, що містить принаймні одну сушарку (11) для оксидів для змішування і сушіння залізорудновмісних вихідних матеріалів і у разі потреби присадок, причому вона через транспортувальні пристрої і завантажувальні бункери з'єднана з лінійками (19, 21) відновних агрегатів.

Текст

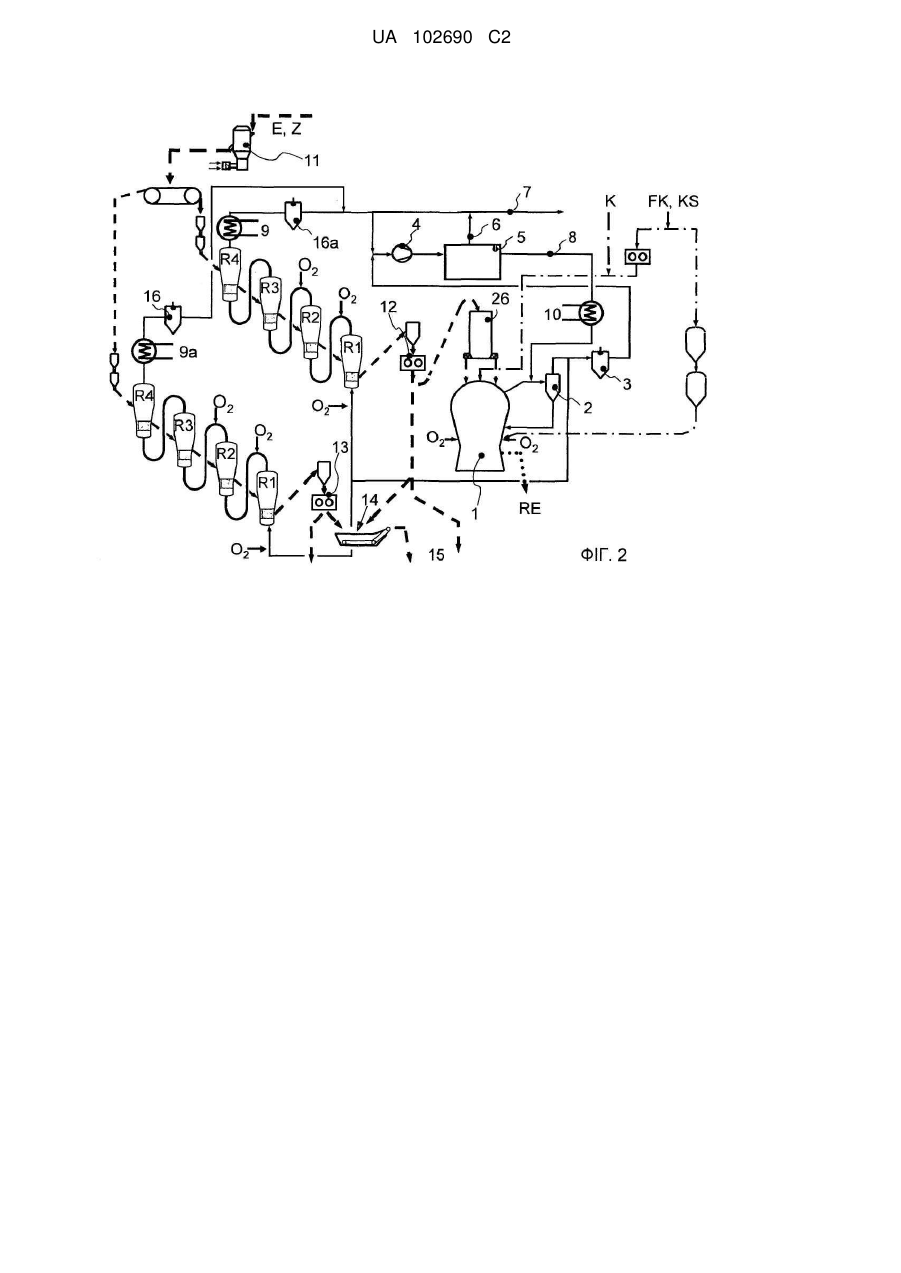

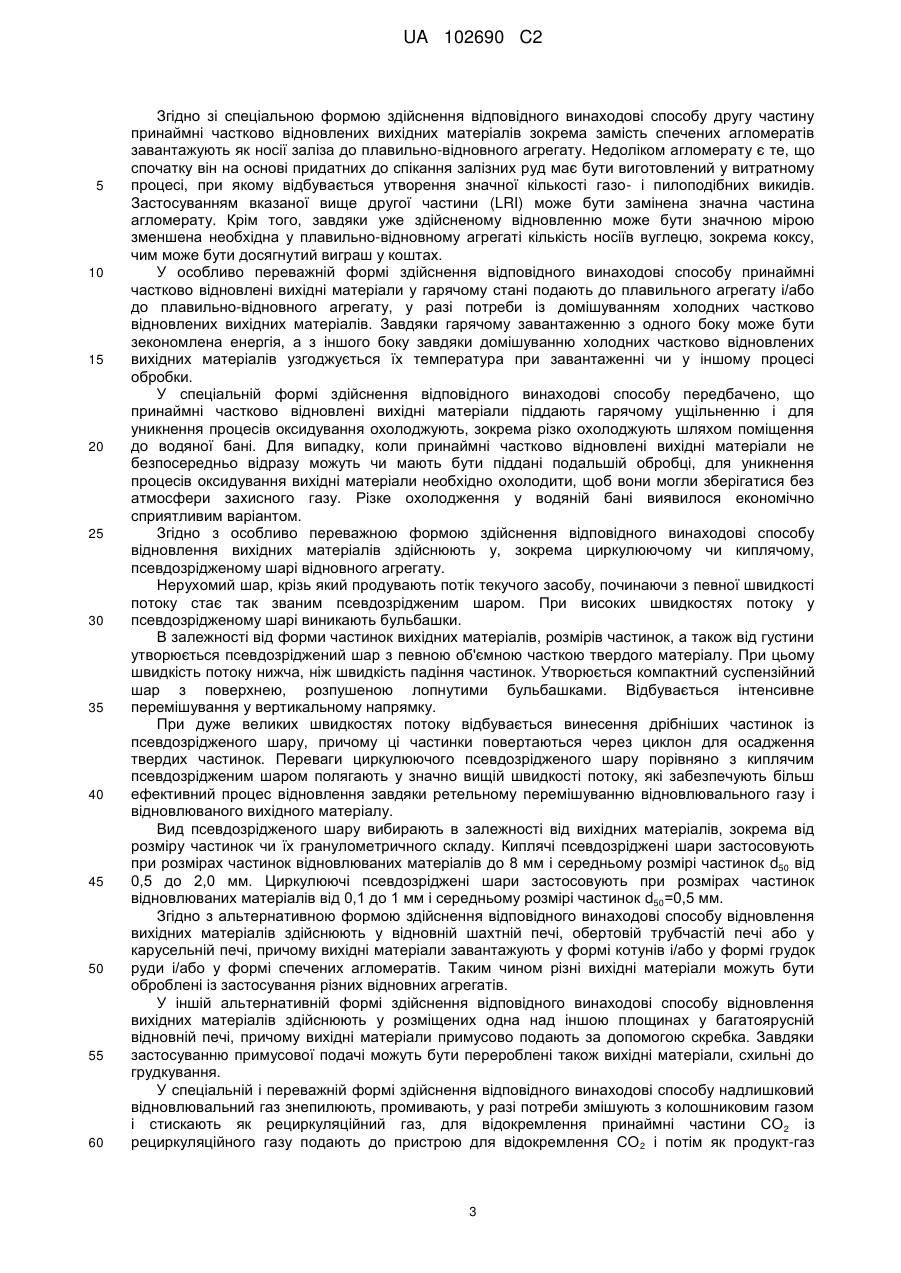

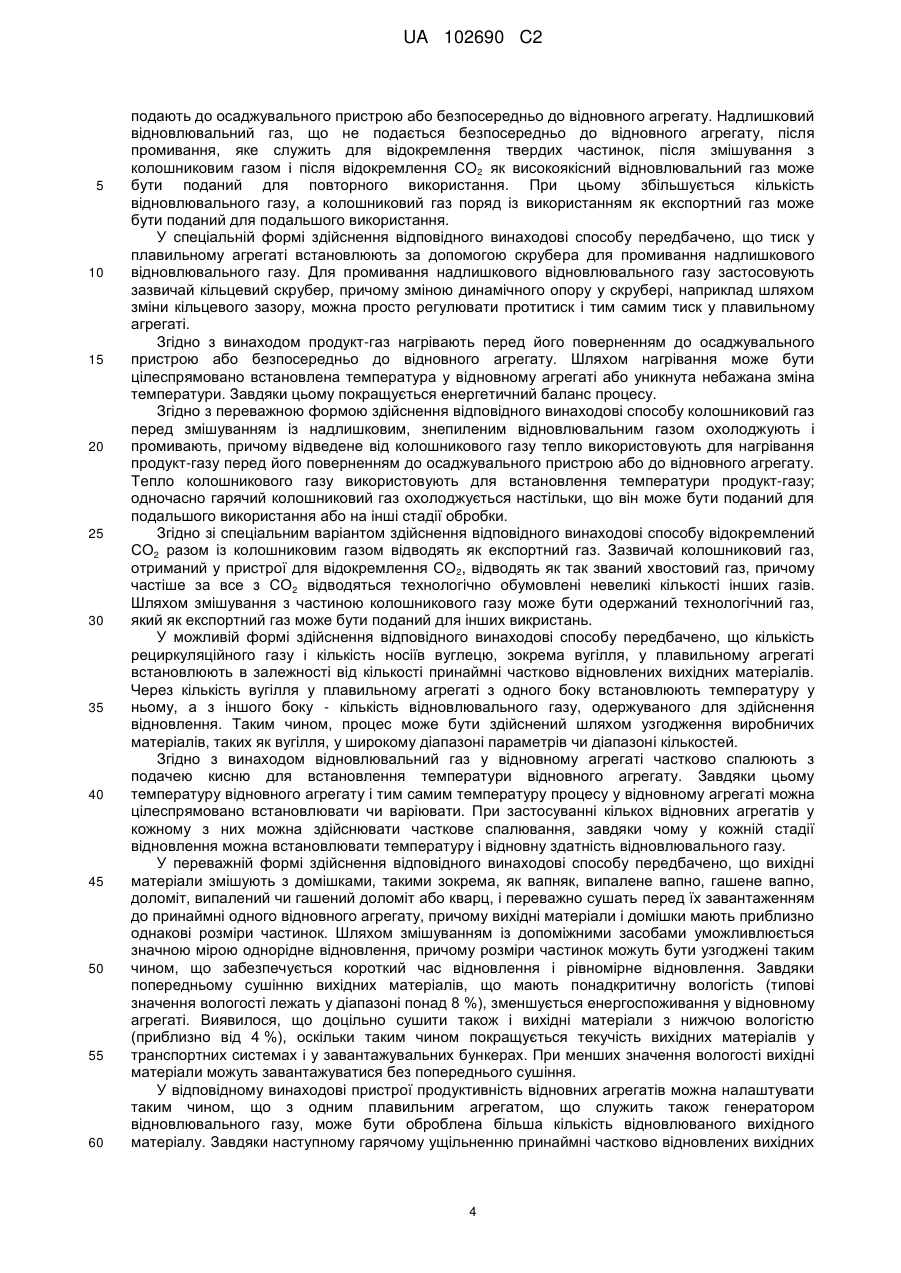

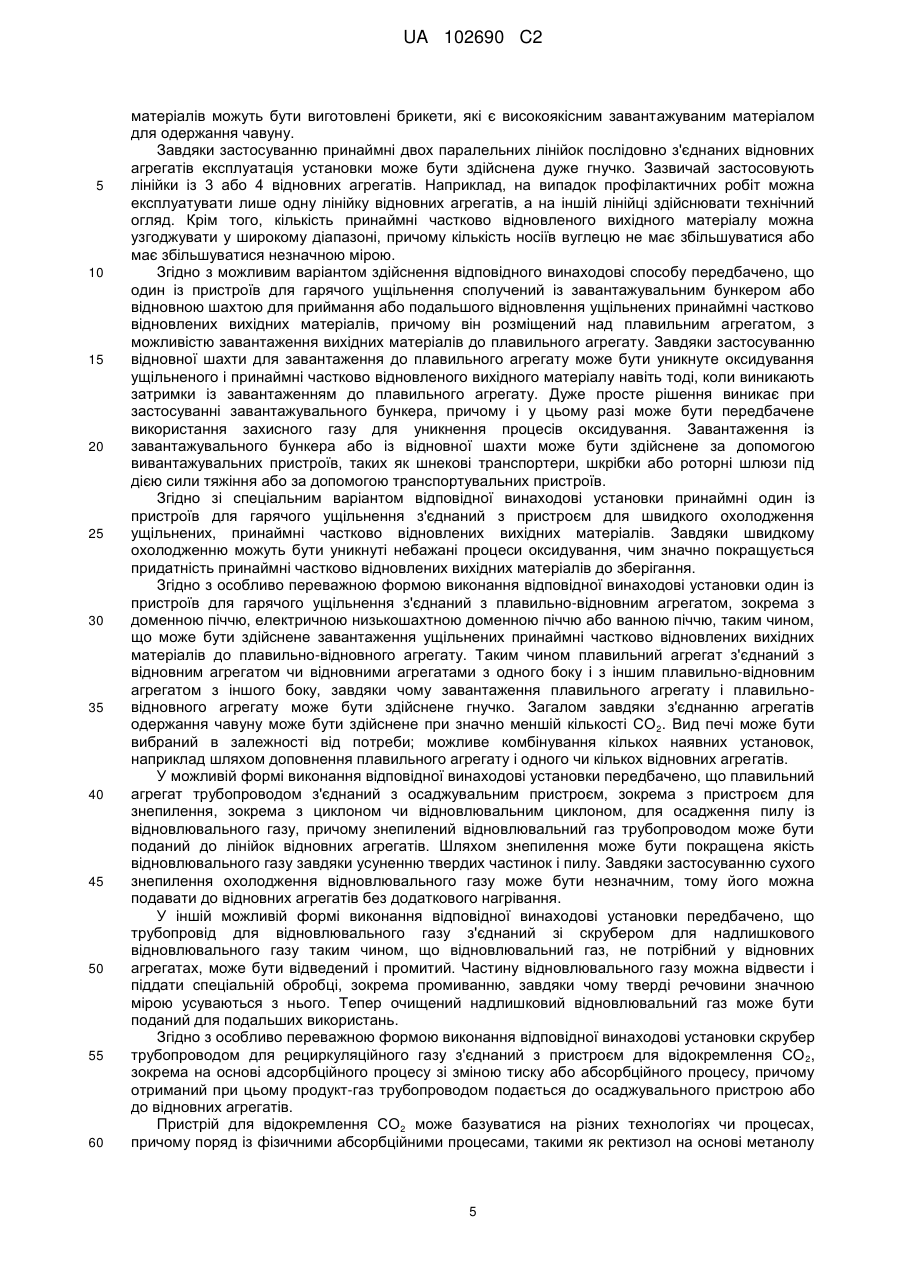

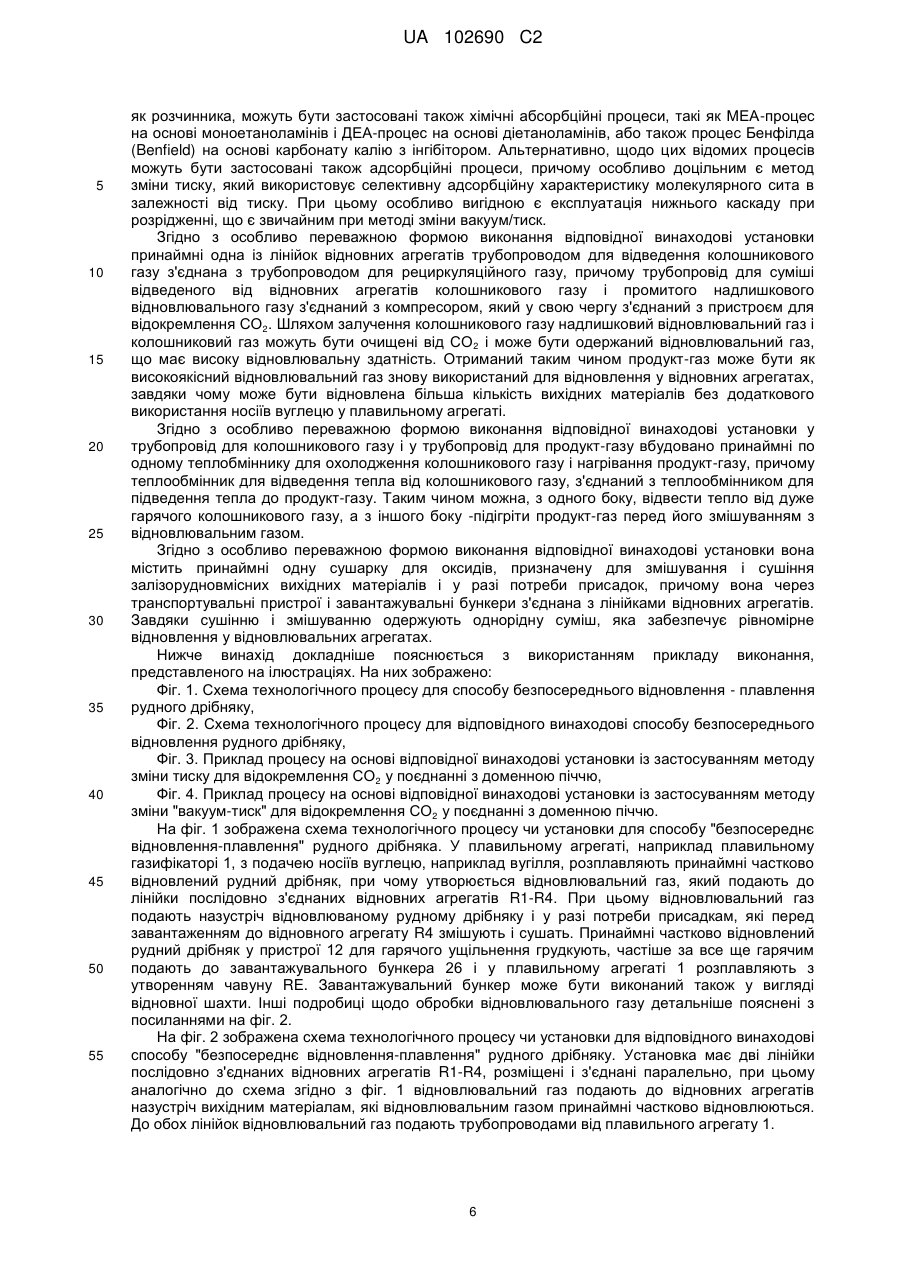

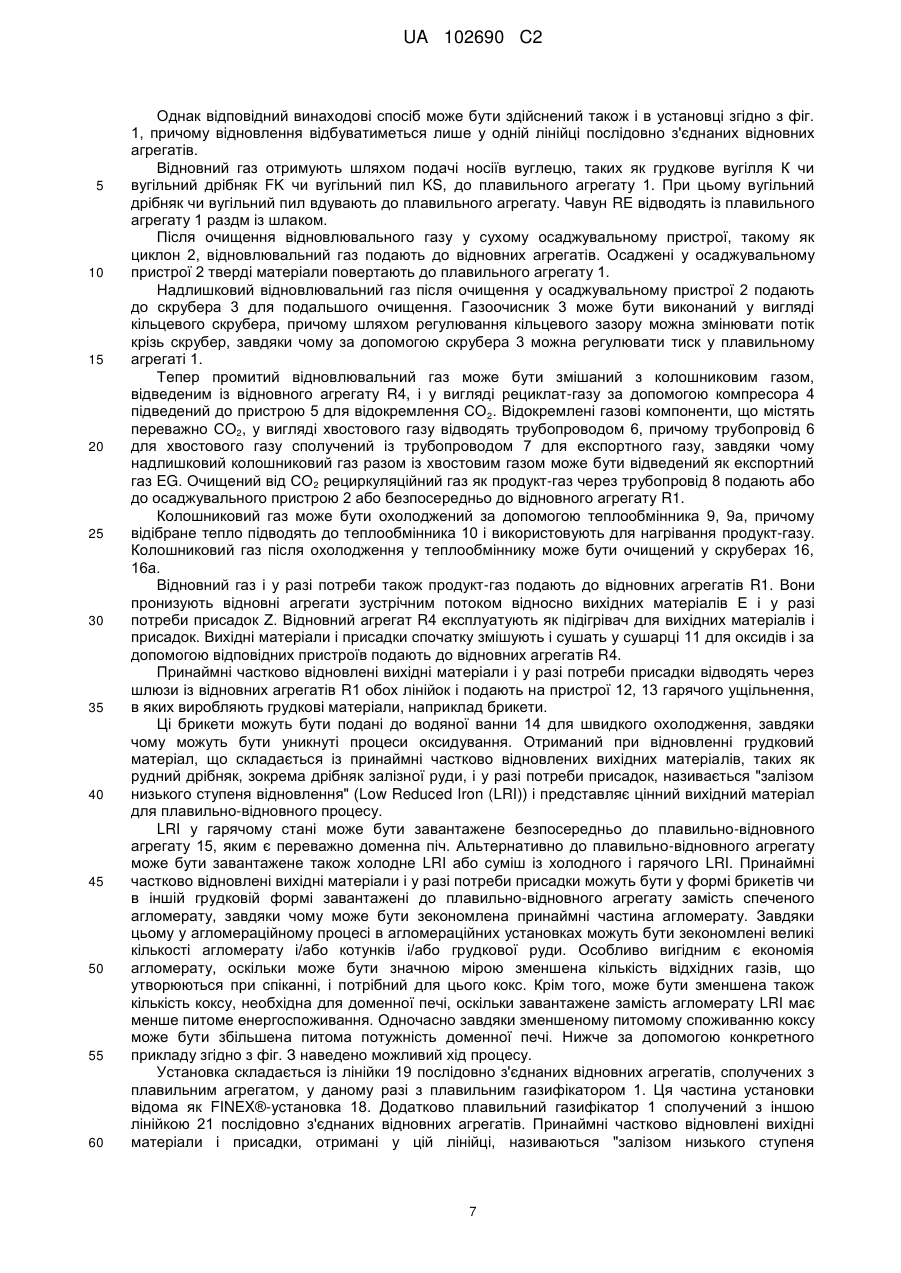

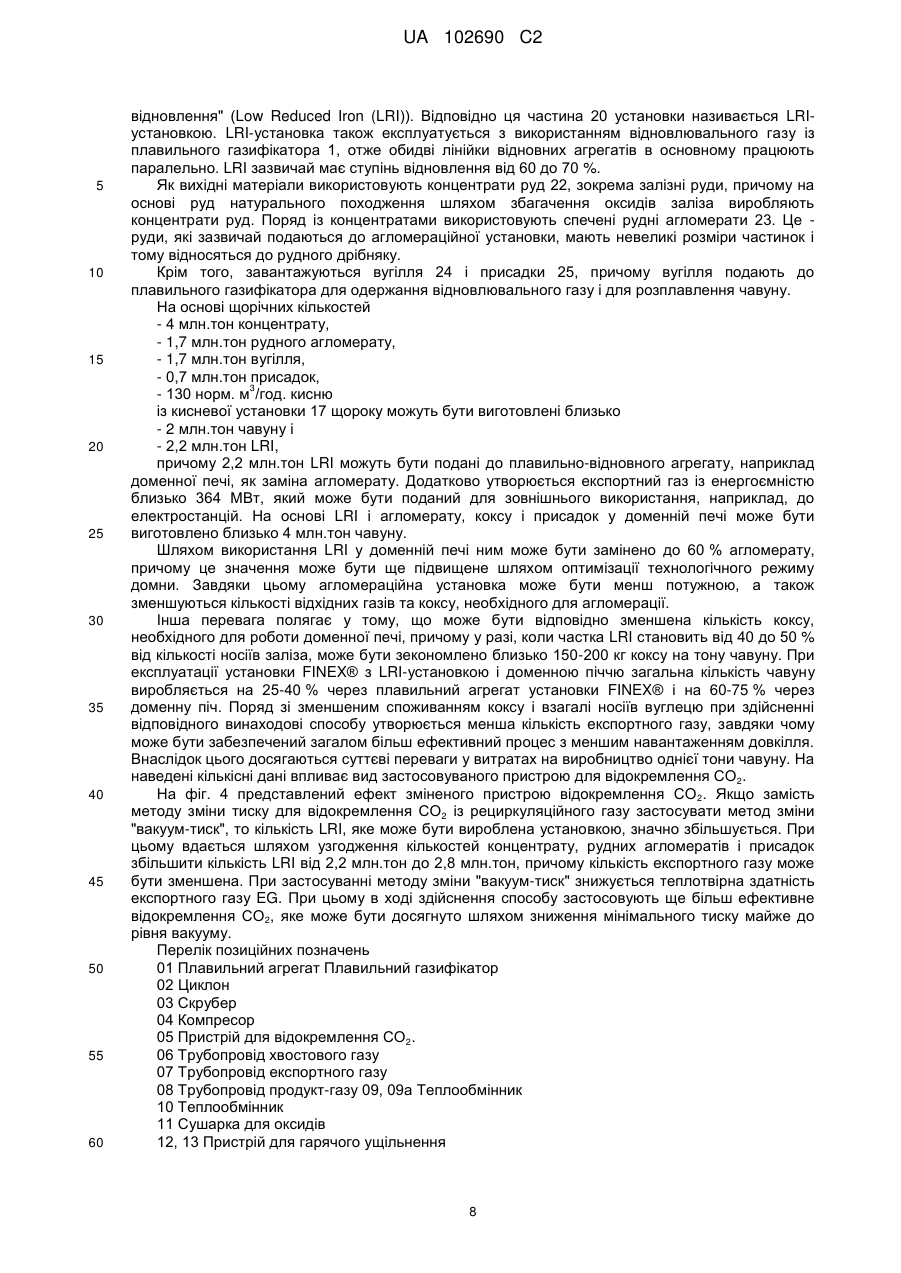

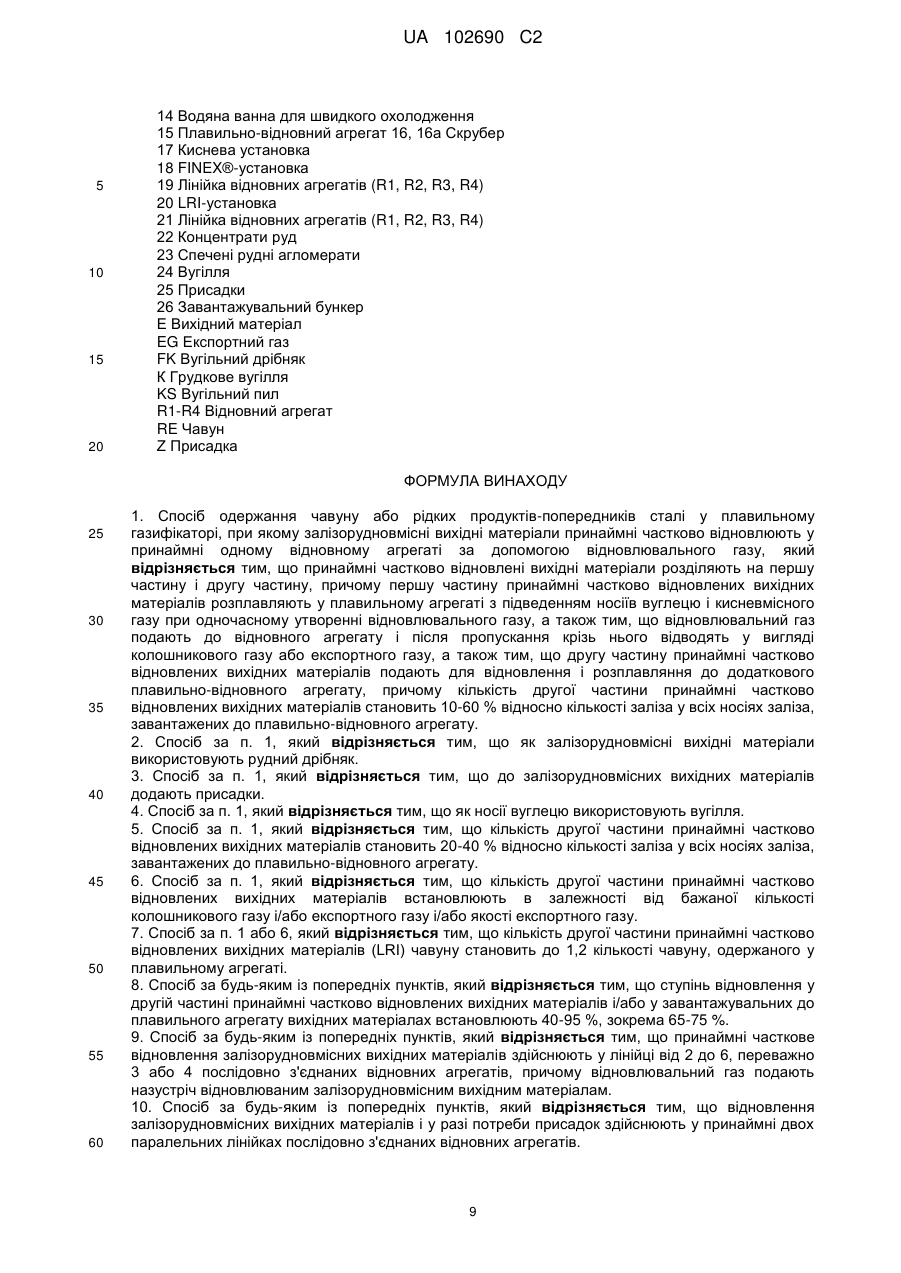

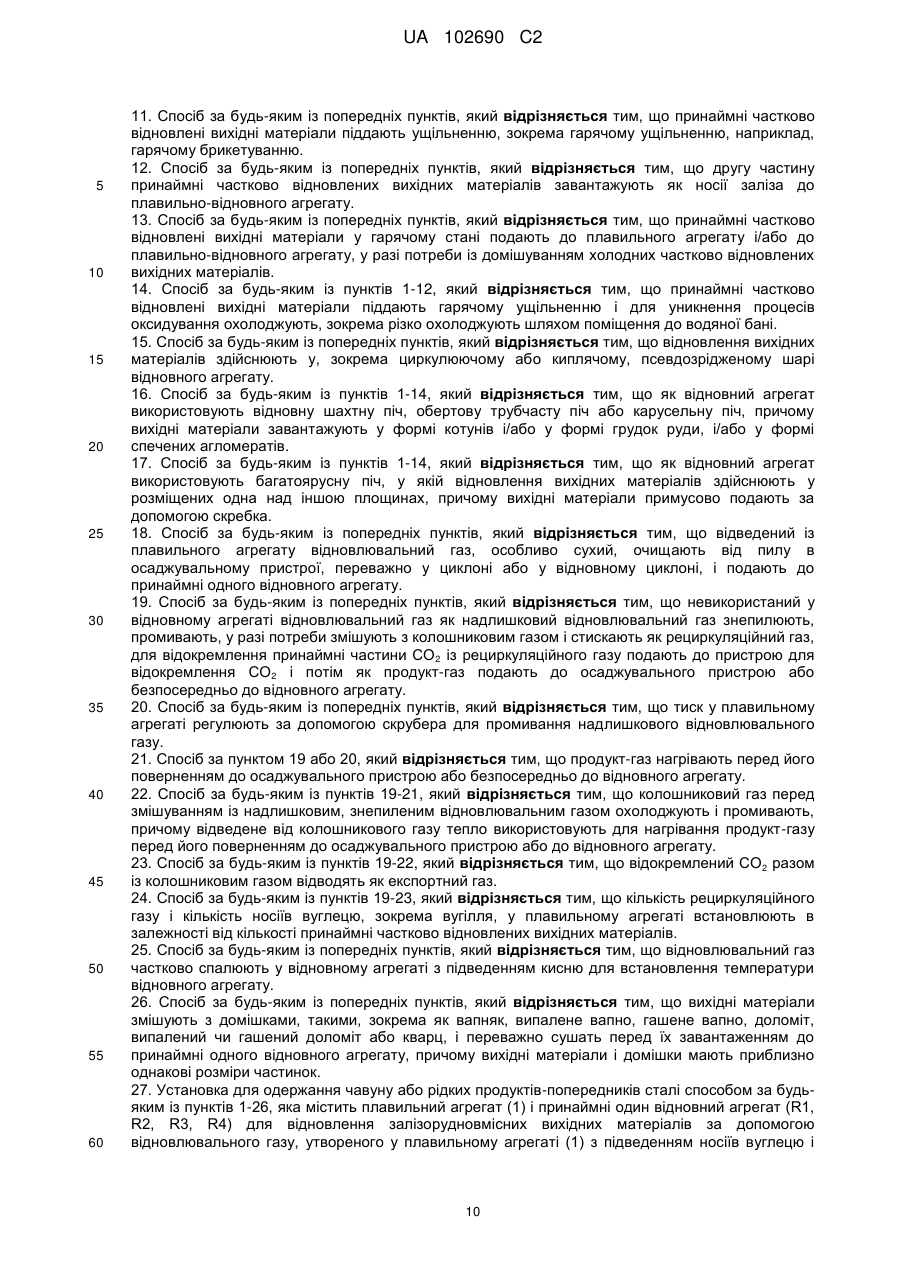

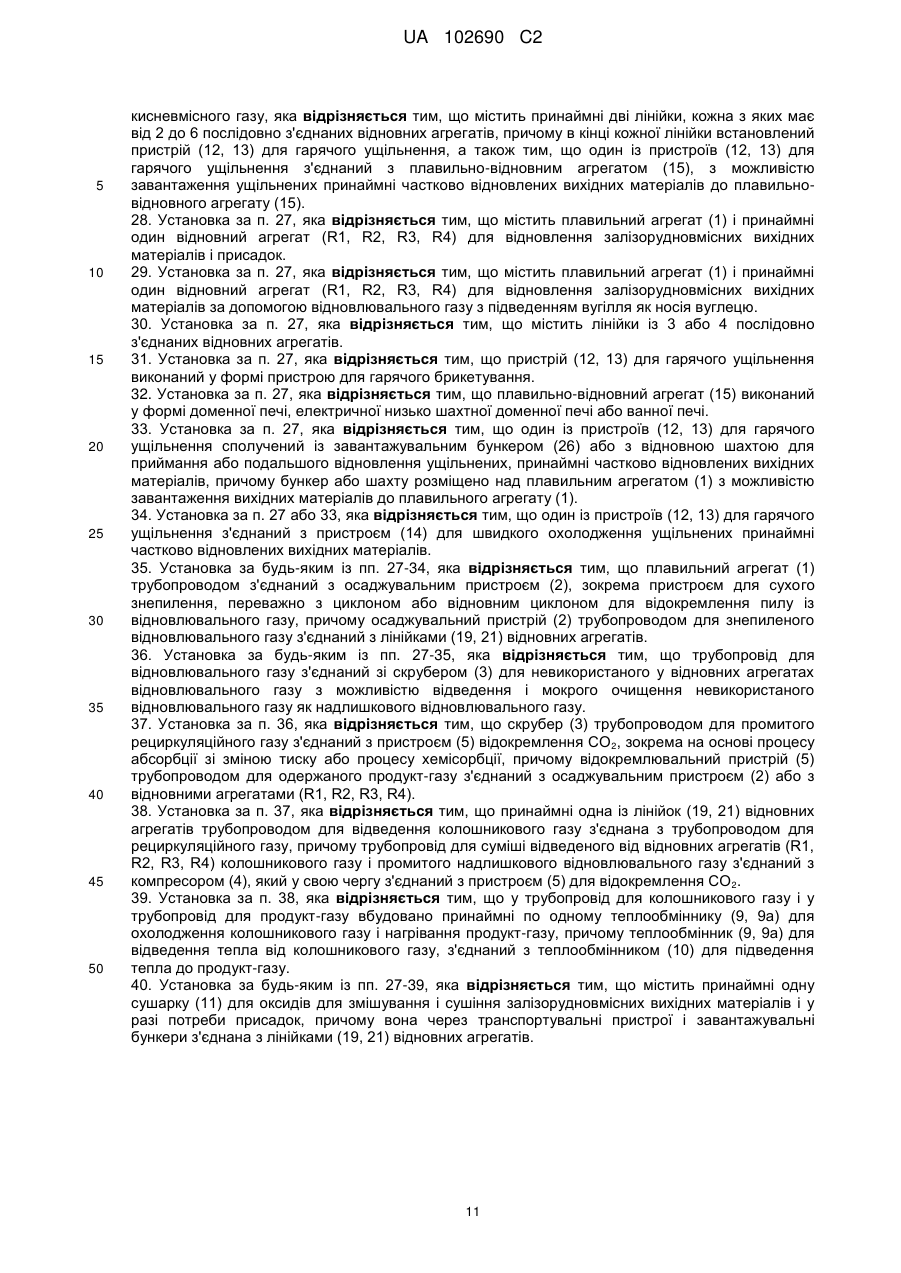

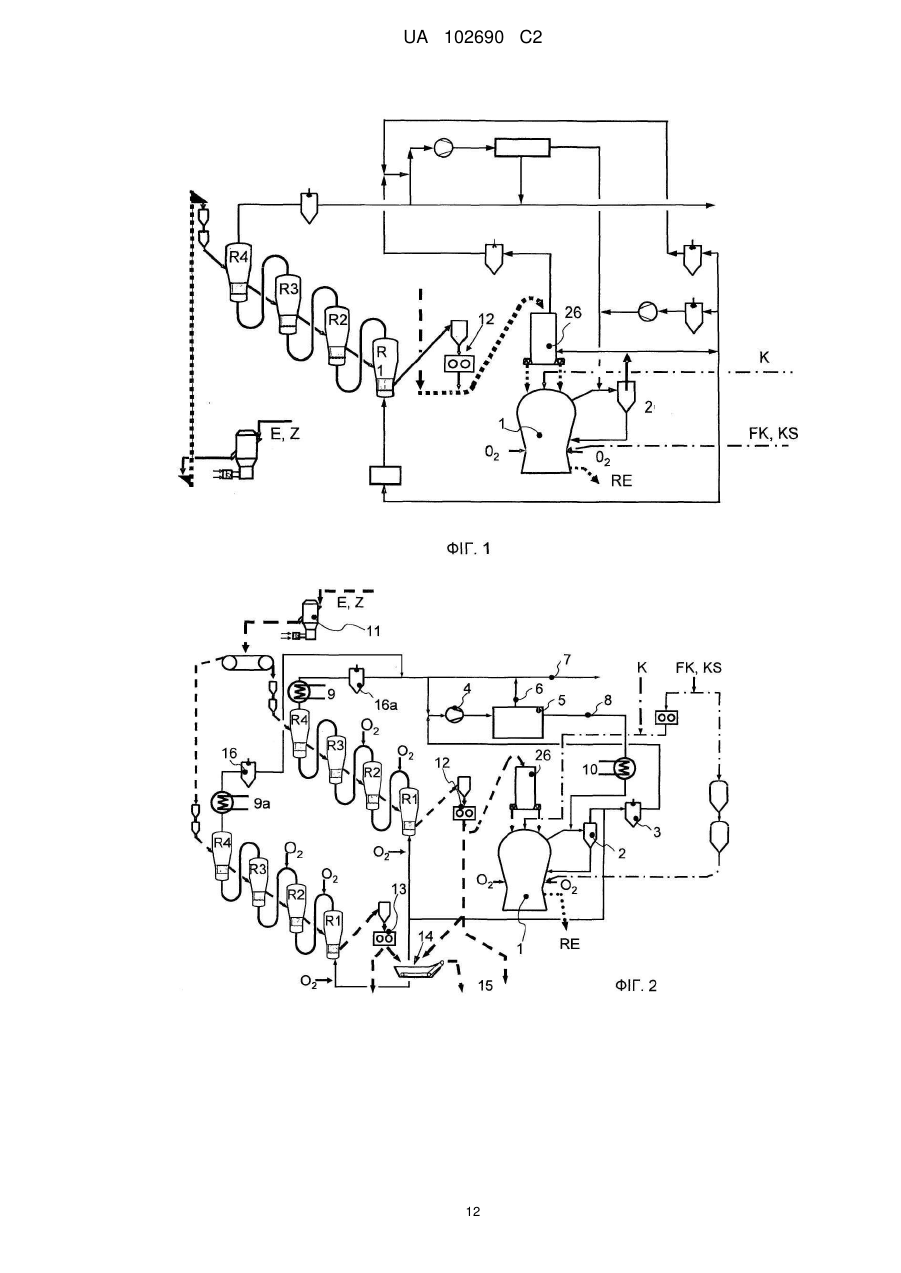

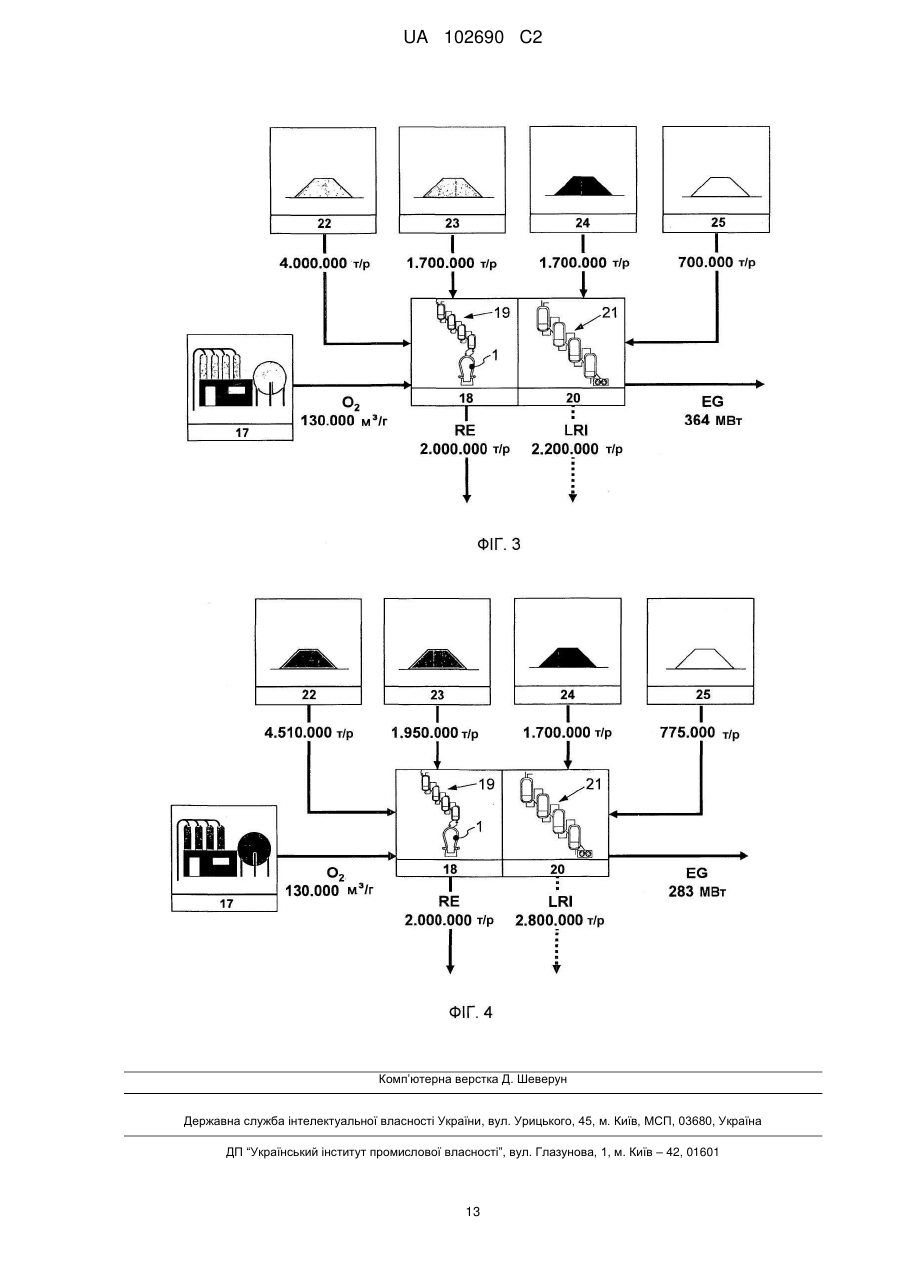

Реферат: Спосіб одержання чавуну або рідких продуктів-попередників сталі у плавильному агрегаті (1), зокрема у плавильному газифікаторі, при якому залізорудновмісні вихідні матеріали, зокрема рудний дрібняк, і у разі потреби присадки у принаймні одному відновному агрегаті (R1, R2, R3, R4) за допомогою відновлювального газу принаймні частково відновлюють. Згідно з винаходом, першу частину принаймні частково відновлених вихідних матеріалів розплавляють у плавильному агрегаті (1) з підведенням носіїв вуглецю, зокрема вугілля, і кисневмісного газу при одночасному утворенні відновлювального газу. Відновлювальний газ подають до відновного агрегату (R1, R2, R3, R4) і після пропускання крізь нього відводять у вигляді колошникового газу, причому другу частину принаймні частково відновлених вихідних матеріалів подають для відновлення і розплавляння до плавильно-відновного агрегату (15). UA 102690 C2 (12) UA 102690 C2 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу одержання чавуну або рідких продуктів-попередників сталі у плавильному агрегаті, зокрема у плавильному газифікаторі, при якому залізорудновмісні вихідні матеріали, зокрема рудний дрібняк, і у разі потреби присадки принаймні частково відновлюють у принаймні одному відновному агрегаті за допомогою відновлювального газу. Крім того, винахід стосується установки для одержання чавуну або рідких попередників сталі відповідним винаходові способом, яка містить плавильний агрегат, зокрема плавильний газифікатор, і принаймні один відновний агрегат для відновлення залізорудновмісних вихідних матеріалів і у разі потреби присадок за допомогою відновлювального газу, утвореного у плавильному агрегаті з підведенням носіїв вуглецю, зокрема вугілля, і кисневмісного газу. Із рівня техніки відомо, що чавун або рідкі продукти-попередники сталі можуть бути виготовлені у процесі плавильного відновлення. Зокрема відоме використання відновлювального газу, одержаного у плавильному агрегаті з підведенням вугілля, для відновлення залізовмісних руд. Для підвищення ефективності таких установок у публікації DE 44 21 673 запропоновано, що утворений у плавильному газифікаторі відновлювальний газ у обробленій формі може бути використаний у доменній печі, завдяки чому може бути використаний так званий експортний газ і підвищена ефективність процесу. Недоліком такого підходу є те, що експортний газ має занадто високу для доменної печі теплотвірну здатність, внаслідок чого досягнута ефективність процесу обмежена. Задача даного винаходу полягає у подальшому підвищенні ефективності процесу, причому зокрема кількість потрібного вугілля на тону чавуну чи рідкого попередника сталі зменшується, завдяки чому виділяється менша кількість діоксиду вуглецю (СО2). Ця задача вирішена у відповідному винаходові способі за пунктом 1 формули винаходу і у пристрої за пунктом 27 формули винаходу. Згідно з відповідним винаходові способом першу частину принаймні частково відновлених вихідних матеріалів розплавляють у плавильному агрегаті з підведенням носіїв вуглецю, зокрема вугілля, і кисневмісного газу з одночасним утворенням відновлювального газу, відновлювальний газ подають до відновного агрегату і після проходження крізь нього відводять у вигляді колошникового газу, причому другу частину принаймні частково відновлених вихідних матеріалів для відновлення і розплавляння подають до плавильно-відновного агрегату. Принаймні частково відновлені вихідні матеріали називають також "залізом низького ступеня відновлення" (Low Reduced Iron (LRI)), причому ці проміжні продукти служать як вихідні матеріали для наступних стадій процесу одержання чавуну або рідких продуктів-попередників сталі. Відповідним винаходові способом принаймні частково відновлений вихідний матеріал, (Low Reduced Iron (LRI)), може бути перероблений також у додатковому до плавильного агрегату плавильно-відновному агрегаті, причому у плавильно-відновному агрегаті завдяки уже частково здійсненому відновленню економиться значна частина відновного засобу і тим самим зменшується загальний баланс одержання чавуну чи рідких продуктів-попередників сталі з точки зору необхідних матеріалів, зокрема вугілля. До того ж, одночасно може бути збільшена продуктивність плавильно-відновного агрегату. Із усієї кількості вироблених принаймні частково відновлених вихідних матеріалів лише першу частину перероблюють у плавильному агрегаті, такому як, наприклад плавильний газифікатор. Згідно з переважною формою здійснення відповідного винаходові способу кількість другої частини принаймні частково відновлених вихідних матеріалів регулюють в залежності від бажаної кількості колошникового газу і/або експортного газу і/ або якості експортного газу. Відновний газ, відведений із принаймні одного відновного агрегату, називається колошниковим газом. Цей колошниковий газ після відповідної обробки може бути використаний як енергоносій, причому оброблений газ як експортний газ може бути використаний у інших процесах, таких як одержання енергії. Якість експортного газу, тобто його склад і залежну від нього теплотвірну здатність, визначають за допомогою газового аналізу. Склад експортного газу залежить крім іншого від кількості LRI, що переробляється у плавильно-відновному агрегаті. Чим більша кількість виробленого LRI, тим нижча теплотвірна здатність і кількість експортного газу. Причина полягає у тому, що при повторному використанні великої кількості колошникового газу у відновному агрегаті частки монооксиду вуглецю (СО) і водню (Н2) у експортному газі стають все меншими, а частка СО2 зростає. Кількість експортного газу зменшується, оскільки частка Н 2 знижується. Для збільшення вироблення LRI споживається більше Н2, внаслідок чого утворюється більше води (Н2О). Вона осідає у гідроочиснику колошникового газу. 1 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цілеспрямоване використання колошникового газу, відведеного і у разі потреби обробленого як експортний газ, передбачає певні завантажувані кількості матеріалу, завдяки чому через кількість відновленого LRI може варіюватися кількість колошникового газу і таким чином процес відновлення може бути узгоджений з вимогами подальшого процесу обробки колошникового газу. Згідно з іншою переважною формою здійснення відповідного винаходові способу кількість другої частини принаймні частково відновлених вихідних матеріалів (LRI) становить 0-1,2 від кількості чавуну, одержаного у плавильному агрегаті. Тому друга частина при потребі може бути зменшена до нуля або збільшена настільки, що вона буде більшою, ніж кількість чавуну, одержаного у плавильному агрегаті. На підставі того факту, що відновлювальний газ виробляється у плавильному агрегаті, виявилося технічно доцільним, що кількість LRI варіюється у вказаному діапазоні і таким чином знаходиться вигідне узгодження між відновним агрегатом і плавильним агрегатом. Згідно з винаходом кількість другої частини принаймні частково відновлених вихідних матеріалів становить 10-60 %, зокрема 20-40 % відносно вмісту заліза у всіх носіях заліза, завантажуваних до плавильно-відновного агрегату. Завантажуване до плавильно-відновного агрегату LRI замінює залізовмісні вихідні матеріали. Внаслідок необхідності завантаження до плавильно-відновного агрегату також відновного засобу та інших технологічних допоміжних засобів виявилося доцільним завантаження максимум 60 % LRI. При цьому технічно звичні відносні кількості у процентах вказані відносно вмісту заліза у всіх носіях заліза у плавильновідновному агрегаті. Згідно зі спеціальною формою здійснення відповідного винаходові способу ступінь відновлення другої частини принаймні частково відновлених вихідних матеріалів і/або вихідних матеріалів, завантажуваних до плавильного агрегату, встановлюють у діапазоні 40-95 %, зокрема 65-75 %. Такі ступені відновлення забезпечують з одного боку швидку переробку попередньо відновлених проміжних продуктів у плавильному агрегаті та у плавильновідновному агрегаті, завдяки чому кількість відновних засобів у цих агрегатах може бути незначною. З іншого боку через ступінь відновлення чи кількість відновлювального газу чи склад відновлювального газу може бути здійснене регулювання процесу відновлення у відновному агрегаті, чим досягається гнучкість процесу, який може бути здійснений стабільно у широкому діапазоні параметрів. У спеціальній формі здійснення відповідного винаходові способу передбачено, що принаймні часткове відновлення залізорудновмісних вихідних матеріалів здійснюють у лінійці від 2 до 6, переважно 3 або 4 послідовно з'єднаних відновних агрегатів, причому відновлювальний газ подають назустріч відновлюваним залізорудновмісним вихідним матеріалам. Завдяки використанню кількох встановлених один за іншим відновних агрегатів є можливість точніше керувати температурним режимом у окремих агрегатах, причому температурний режим може бути узгоджений з конкретним вихідним матеріалом чи ступенем відновлення. До того ж, окремі агрегати можуть експлуатуватися як агрегати з підігріванням. У можливій формі здійснення відповідного винаходові способу передбачено, що відновлення залізорудновмісних вихідних матеріалів і у разі потреби присадок здійснюють у принаймні двох паралельних лінійках послідовно з'єднаних відновних агрегатів. Завдяки використанню двох чи більше лінійок послідовно з'єднаних відновних агрегатів кількість відновлених вихідних матеріалів може бути відповідно узгоджена чи збільшена, причому постійно використовується відновлювальний газ, вироблений у плавильному агрегаті. Також завдяки цьому принаймні частково відновлені залізорудновмісні вихідні матеріали можуть бути одержані у такій кількості, що ними можна забезпечити поряд із плавильним агрегатом ще й плавильно-відновний агрегат. Згідно з переважною формою здійснення відповідного винаходові способу принаймні частково відновлені вихідні матеріали піддають ущільненню, зокрема гарячому ущільненню, наприклад, гарячому брикетуванню. Завдяки цьому може бути спрощене обходження з вихідними матеріалами, зокрема уникнене реоксидування і утворення пилу при подальшій обробці. Завдяки ущільненню зменшується пористість і питома площа поверхні відновлених вихідних матеріалів і значною мірою усунута дрібна фракція. Таким чином припиняється оксидування під час подальшої обробки (транспортування і зберігання) і одночасно покращується сипкість ущільнених матеріалів. Зазвичай ущільненню піддають гарячий матеріал, тому його після обробки у відновному агрегаті можна не охолоджувати, а безпосередньо обробляти. Завдяки цьому покращується енергетичний баланс і може бути здійснена безпосередня обробка в ущільнювальній установці, а потім у плавильному агрегаті чи плавильно-відновному агрегаті. Особливо вигідним виявилося гаряче брикетування. 2 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно зі спеціальною формою здійснення відповідного винаходові способу другу частину принаймні частково відновлених вихідних матеріалів зокрема замість спечених агломератів завантажують як носії заліза до плавильно-відновного агрегату. Недоліком агломерату є те, що спочатку він на основі придатних до спікання залізних руд має бути виготовлений у витратному процесі, при якому відбувається утворення значної кількості газо- і пилоподібних викидів. Застосуванням вказаної вище другої частини (LRI) може бути замінена значна частина агломерату. Крім того, завдяки уже здійсненому відновленню може бути значною мірою зменшена необхідна у плавильно-відновному агрегаті кількість носіїв вуглецю, зокрема коксу, чим може бути досягнутий виграш у коштах. У особливо переважній формі здійснення відповідного винаходові способу принаймні частково відновлені вихідні матеріали у гарячому стані подають до плавильного агрегату і/або до плавильно-відновного агрегату, у разі потреби із домішуванням холодних частково відновлених вихідних матеріалів. Завдяки гарячому завантаженню з одного боку може бути зекономлена енергія, а з іншого боку завдяки домішуванню холодних частково відновлених вихідних матеріалів узгоджується їх температура при завантаженні чи у іншому процесі обробки. У спеціальній формі здійснення відповідного винаходові способу передбачено, що принаймні частково відновлені вихідні матеріали піддають гарячому ущільненню і для уникнення процесів оксидування охолоджують, зокрема різко охолоджують шляхом поміщення до водяної бані. Для випадку, коли принаймні частково відновлені вихідні матеріали не безпосередньо відразу можуть чи мають бути піддані подальшій обробці, для уникнення процесів оксидування вихідні матеріали необхідно охолодити, щоб вони могли зберігатися без атмосфери захисного газу. Різке охолодження у водяній бані виявилося економічно сприятливим варіантом. Згідно з особливо переважною формою здійснення відповідного винаходові способу відновлення вихідних матеріалів здійснюють у, зокрема циркулюючому чи киплячому, псевдозрідженому шарі відновного агрегату. Нерухомий шар, крізь який продувають потік текучого засобу, починаючи з певної швидкості потоку стає так званим псевдозрідженим шаром. При високих швидкостях потоку у псевдозрідженому шарі виникають бульбашки. В залежності від форми частинок вихідних матеріалів, розмірів частинок, а також від густини утворюється псевдозріджений шар з певною об'ємною часткою твердого матеріалу. При цьому швидкість потоку нижча, ніж швидкість падіння частинок. Утворюється компактний суспензійний шар з поверхнею, розпушеною лопнутими бульбашками. Відбувається інтенсивне перемішування у вертикальному напрямку. При дуже великих швидкостях потоку відбувається винесення дрібніших частинок із псевдозрідженого шару, причому ці частинки повертаються через циклон для осадження твердих частинок. Переваги циркулюючого псевдозрідженого шару порівняно з киплячим псевдозрідженим шаром полягають у значно вищій швидкості потоку, які забезпечують більш ефективний процес відновлення завдяки ретельному перемішуванню відновлювального газу і відновлюваного вихідного матеріалу. Вид псевдозрідженого шару вибирають в залежності від вихідних матеріалів, зокрема від розміру частинок чи їх гранулометричного складу. Киплячі псевдозріджені шари застосовують при розмірах частинок відновлюваних матеріалів до 8 мм і середньому розмірі частинок d50 від 0,5 до 2,0 мм. Циркулюючі псевдозріджені шари застосовують при розмірах частинок відновлюваних матеріалів від 0,1 до 1 мм і середньому розмірі частинок d50=0,5 мм. Згідно з альтернативною формою здійснення відповідного винаходові способу відновлення вихідних матеріалів здійснюють у відновній шахтній печі, обертовій трубчастій печі або у карусельній печі, причому вихідні матеріали завантажують у формі котунів і/або у формі грудок руди і/або у формі спечених агломератів. Таким чином різні вихідні матеріали можуть бути оброблені із застосування різних відновних агрегатів. У іншій альтернативній формі здійснення відповідного винаходові способу відновлення вихідних матеріалів здійснюють у розміщених одна над іншою площинах у багатоярусній відновній печі, причому вихідні матеріали примусово подають за допомогою скребка. Завдяки застосуванню примусової подачі можуть бути перероблені також вихідні матеріали, схильні до грудкування. У спеціальній і переважній формі здійснення відповідного винаходові способу надлишковий відновлювальний газ знепилюють, промивають, у разі потреби змішують з колошниковим газом і стискають як рециркуляційний газ, для відокремлення принаймні частини СО 2 із рециркуляційного газу подають до пристрою для відокремлення СО 2 і потім як продукт-газ 3 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 подають до осаджувального пристрою або безпосередньо до відновного агрегату. Надлишковий відновлювальний газ, що не подається безпосередньо до відновного агрегату, після промивання, яке служить для відокремлення твердих частинок, після змішування з колошниковим газом і після відокремлення СО2 як високоякісний відновлювальний газ може бути поданий для повторного використання. При цьому збільшується кількість відновлювального газу, а колошниковий газ поряд із використанням як експортний газ може бути поданий для подальшого використання. У спеціальній формі здійснення відповідного винаходові способу передбачено, що тиск у плавильному агрегаті встановлюють за допомогою скрубера для промивання надлишкового відновлювального газу. Для промивання надлишкового відновлювального газу застосовують зазвичай кільцевий скрубер, причому зміною динамічного опору у скрубері, наприклад шляхом зміни кільцевого зазору, можна просто регулювати протитиск і тим самим тиск у плавильному агрегаті. Згідно з винаходом продукт-газ нагрівають перед його поверненням до осаджувального пристрою або безпосередньо до відновного агрегату. Шляхом нагрівання може бути цілеспрямовано встановлена температура у відновному агрегаті або уникнута небажана зміна температури. Завдяки цьому покращується енергетичний баланс процесу. Згідно з переважною формою здійснення відповідного винаходові способу колошниковий газ перед змішуванням із надлишковим, знепиленим відновлювальним газом охолоджують і промивають, причому відведене від колошникового газу тепло використовують для нагрівання продукт-газу перед його поверненням до осаджувального пристрою або до відновного агрегату. Тепло колошникового газу використовують для встановлення температури продукт-газу; одночасно гарячий колошниковий газ охолоджується настільки, що він може бути поданий для подальшого використання або на інші стадії обробки. Згідно зі спеціальним варіантом здійснення відповідного винаходові способу відокремлений СО2 разом із колошниковим газом відводять як експортний газ. Зазвичай колошниковий газ, отриманий у пристрої для відокремлення СО2, відводять як так званий хвостовий газ, причому частіше за все з СО2 відводяться технологічно обумовлені невеликі кількості інших газів. Шляхом змішування з частиною колошникового газу може бути одержаний технологічний газ, який як експортний газ може бути поданий для інших викристань. У можливій формі здійснення відповідного винаходові способу передбачено, що кількість рециркуляційного газу і кількість носіїв вуглецю, зокрема вугілля, у плавильному агрегаті встановлюють в залежності від кількості принаймні частково відновлених вихідних матеріалів. Через кількість вугілля у плавильному агрегаті з одного боку встановлюють температуру у ньому, а з іншого боку - кількість відновлювального газу, одержуваного для здійснення відновлення. Таким чином, процес може бути здійснений шляхом узгодження виробничих матеріалів, таких як вугілля, у широкому діапазоні параметрів чи діапазоні кількостей. Згідно з винаходом відновлювальний газ у відновному агрегаті частково спалюють з подачею кисню для встановлення температури відновного агрегату. Завдяки цьому температуру відновного агрегату і тим самим температуру процесу у відновному агрегаті можна цілеспрямовано встановлювати чи варіювати. При застосуванні кількох відновних агрегатів у кожному з них можна здійснювати часткове спалювання, завдяки чому у кожній стадії відновлення можна встановлювати температуру і відновну здатність відновлювального газу. У переважній формі здійснення відповідного винаходові способу передбачено, що вихідні матеріали змішують з домішками, такими зокрема, як вапняк, випалене вапно, гашене вапно, доломіт, випалений чи гашений доломіт або кварц, і переважно сушать перед їх завантаженням до принаймні одного відновного агрегату, причому вихідні матеріали і домішки мають приблизно однакові розміри частинок. Шляхом змішуванням із допоміжними засобами уможливлюється значною мірою однорідне відновлення, причому розміри частинок можуть бути узгоджені таким чином, що забезпечується короткий час відновлення і рівномірне відновлення. Завдяки попередньому сушінню вихідних матеріалів, що мають понадкритичну вологість (типові значення вологості лежать у діапазоні понад 8 %), зменшується енергоспоживання у відновному агрегаті. Виявилося, що доцільно сушити також і вихідні матеріали з нижчою вологістю (приблизно від 4 %), оскільки таким чином покращується текучість вихідних матеріалів у транспортних системах і у завантажувальних бункерах. При менших значення вологості вихідні матеріали можуть завантажуватися без попереднього сушіння. У відповідному винаходові пристрої продуктивність відновних агрегатів можна налаштувати таким чином, що з одним плавильним агрегатом, що служить також генератором відновлювального газу, може бути оброблена більша кількість відновлюваного вихідного матеріалу. Завдяки наступному гарячому ущільненню принаймні частково відновлених вихідних 4 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалів можуть бути виготовлені брикети, які є високоякісним завантажуваним матеріалом для одержання чавуну. Завдяки застосуванню принаймні двох паралельних лінійок послідовно з'єднаних відновних агрегатів експлуатація установки може бути здійснена дуже гнучко. Зазвичай застосовують лінійки із 3 або 4 відновних агрегатів. Наприклад, на випадок профілактичних робіт можна експлуатувати лише одну лінійку відновних агрегатів, а на іншій лінійці здійснювати технічний огляд. Крім того, кількість принаймні частково відновленого вихідного матеріалу можна узгоджувати у широкому діапазоні, причому кількість носіїв вуглецю не має збільшуватися або має збільшуватися незначною мірою. Згідно з можливим варіантом здійснення відповідного винаходові способу передбачено, що один із пристроїв для гарячого ущільнення сполучений із завантажувальним бункером або відновною шахтою для приймання або подальшого відновлення ущільнених принаймні частково відновлених вихідних матеріалів, причому він розміщений над плавильним агрегатом, з можливістю завантаження вихідних матеріалів до плавильного агрегату. Завдяки застосуванню відновної шахти для завантаження до плавильного агрегату може бути уникнуте оксидування ущільненого і принаймні частково відновленого вихідного матеріалу навіть тоді, коли виникають затримки із завантаженням до плавильного агрегату. Дуже просте рішення виникає при застосуванні завантажувального бункера, причому і у цьому разі може бути передбачене використання захисного газу для уникнення процесів оксидування. Завантаження із завантажувального бункера або із відновної шахти може бути здійснене за допомогою вивантажувальних пристроїв, таких як шнекові транспортери, шкрібки або роторні шлюзи під дією сили тяжіння або за допомогою транспортувальних пристроїв. Згідно зі спеціальним варіантом відповідної винаходові установки принаймні один із пристроїв для гарячого ущільнення з'єднаний з пристроєм для швидкого охолодження ущільнених, принаймні частково відновлених вихідних матеріалів. Завдяки швидкому охолодженню можуть бути уникнуті небажані процеси оксидування, чим значно покращується придатність принаймні частково відновлених вихідних матеріалів до зберігання. Згідно з особливо переважною формою виконання відповідної винаходові установки один із пристроїв для гарячого ущільнення з'єднаний з плавильно-відновним агрегатом, зокрема з доменною піччю, електричною низькошахтною доменною піччю або ванною піччю, таким чином, що може бути здійснене завантаження ущільнених принаймні частково відновлених вихідних матеріалів до плавильно-відновного агрегату. Таким чином плавильний агрегат з'єднаний з відновним агрегатом чи відновними агрегатами з одного боку і з іншим плавильно-відновним агрегатом з іншого боку, завдяки чому завантаження плавильного агрегату і плавильновідновного агрегату може бути здійснене гнучко. Загалом завдяки з'єднанню агрегатів одержання чавуну може бути здійснене при значно меншій кількості СО 2. Вид печі може бути вибраний в залежності від потреби; можливе комбінування кількох наявних установок, наприклад шляхом доповнення плавильного агрегату і одного чи кількох відновних агрегатів. У можливій формі виконання відповідної винаходові установки передбачено, що плавильний агрегат трубопроводом з'єднаний з осаджувальним пристроєм, зокрема з пристроєм для знепилення, зокрема з циклоном чи відновлювальним циклоном, для осадження пилу із відновлювального газу, причому знепилений відновлювальний газ трубопроводом може бути поданий до лінійок відновних агрегатів. Шляхом знепилення може бути покращена якість відновлювального газу завдяки усуненню твердих частинок і пилу. Завдяки застосуванню сухого знепилення охолодження відновлювального газу може бути незначним, тому його можна подавати до відновних агрегатів без додаткового нагрівання. У іншій можливій формі виконання відповідної винаходові установки передбачено, що трубопровід для відновлювального газу з'єднаний зі скрубером для надлишкового відновлювального газу таким чином, що відновлювальний газ, не потрібний у відновних агрегатах, може бути відведений і промитий. Частину відновлювального газу можна відвести і піддати спеціальній обробці, зокрема промиванню, завдяки чому тверді речовини значною мірою усуваються з нього. Тепер очищений надлишковий відновлювальний газ може бути поданий для подальших використань. Згідно з особливо переважною формою виконання відповідної винаходові установки скрубер трубопроводом для рециркуляційного газу з'єднаний з пристроєм для відокремлення СО 2, зокрема на основі адсорбційного процесу зі зміною тиску або абсорбційного процесу, причому отриманий при цьому продукт-газ трубопроводом подається до осаджувального пристрою або до відновних агрегатів. Пристрій для відокремлення СО2 може базуватися на різних технологіях чи процесах, причому поряд із фізичними абсорбційними процесами, такими як ректизол на основі метанолу 5 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 як розчинника, можуть бути застосовані також хімічні абсорбційні процеси, такі як МЕА-процес на основі моноетаноламінів і ДЕА-процес на основі діетаноламінів, або також процес Бенфілда (Benfield) на основі карбонату калію з інгібітором. Альтернативно, щодо цих відомих процесів можуть бути застосовані також адсорбційні процеси, причому особливо доцільним є метод зміни тиску, який використовує селективну адсорбційну характеристику молекулярного сита в залежності від тиску. При цьому особливо вигідною є експлуатація нижнього каскаду при розрідженні, що є звичайним при методі зміни вакуум/тиск. Згідно з особливо переважною формою виконання відповідної винаходові установки принаймні одна із лінійок відновних агрегатів трубопроводом для відведення колошникового газу з'єднана з трубопроводом для рециркуляційного газу, причому трубопровід для суміші відведеного від відновних агрегатів колошникового газу і промитого надлишкового відновлювального газу з'єднаний з компресором, який у свою чергу з'єднаний з пристроєм для відокремлення СО2. Шляхом залучення колошникового газу надлишковий відновлювальний газ і колошниковий газ можуть бути очищені від СО 2 іможе бути одержаний відновлювальний газ, що має високу відновлювальну здатність. Отриманий таким чином продукт-газ може бути як високоякісний відновлювальний газ знову використаний для відновлення у відновних агрегатах, завдяки чому може бути відновлена більша кількість вихідних матеріалів без додаткового використання носіїв вуглецю у плавильному агрегаті. Згідно з особливо переважною формою виконання відповідної винаходові установки у трубопровід для колошникового газу і у трубопровід для продукт-газу вбудовано принаймні по одному теплобміннику для охолодження колошникового газу і нагрівання продукт-газу, причому теплообмінник для відведення тепла від колошникового газу, з'єднаний з теплообмінником для підведення тепла до продукт-газу. Таким чином можна, з одного боку, відвести тепло від дуже гарячого колошникового газу, а з іншого боку -підігріти продукт-газ перед його змішуванням з відновлювальним газом. Згідно з особливо переважною формою виконання відповідної винаходові установки вона містить принаймні одну сушарку для оксидів, призначену для змішування і сушіння залізорудновмісних вихідних матеріалів і у разі потреби присадок, причому вона через транспортувальні пристрої і завантажувальні бункери з'єднана з лінійками відновних агрегатів. Завдяки сушінню і змішуванню одержують однорідну суміш, яка забезпечує рівномірне відновлення у відновлювальних агрегатах. Нижче винахід докладніше пояснюється з використанням прикладу виконання, представленого на ілюстраціях. На них зображено: Фіг. 1. Схема технологічного процесу для способу безпосереднього відновлення - плавлення рудного дрібняку, Фіг. 2. Схема технологічного процесу для відповідного винаходові способу безпосереднього відновлення рудного дрібняку, Фіг. 3. Приклад процесу на основі відповідної винаходові установки із застосуванням методу зміни тиску для відокремлення СО2 у поєднанні з доменною піччю, Фіг. 4. Приклад процесу на основі відповідної винаходові установки із застосуванням методу зміни "вакуум-тиск" для відокремлення СО2 у поєднанні з доменною піччю. На фіг. 1 зображена схема технологічного процесу чи установки для способу "безпосереднє відновлення-плавлення" рудного дрібняка. У плавильному агрегаті, наприклад плавильному газифікаторі 1, з подачею носіїв вуглецю, наприклад вугілля, розплавляють принаймні частково відновлений рудний дрібняк, при чому утворюється відновлювальний газ, який подають до лінійки послідовно з'єднаних відновних агрегатів R1-R4. При цьому відновлювальний газ подають назустріч відновлюваному рудному дрібняку і у разі потреби присадкам, які перед завантаженням до відновного агрегату R4 змішують і сушать. Принаймні частково відновлений рудний дрібняк у пристрої 12 для гарячого ущільнення грудкують, частіше за все ще гарячим подають до завантажувального бункера 26 і у плавильному агрегаті 1 розплавляють з утворенням чавуну RE. Завантажувальний бункер може бути виконаний також у вигляді відновної шахти. Інші подробиці щодо обробки відновлювального газу детальніше пояснені з посиланнями на фіг. 2. На фіг. 2 зображена схема технологічного процесу чи установки для відповідного винаходові способу "безпосереднє відновлення-плавлення" рудного дрібняку. Установка має дві лінійки послідовно з'єднаних відновних агрегатів R1-R4, розміщені і з'єднані паралельно, при цьому аналогічно до схема згідно з фіг. 1 відновлювальний газ подають до відновних агрегатів назустріч вихідним матеріалам, які відновлювальним газом принаймні частково відновлюються. До обох лінійок відновлювальний газ подають трубопроводами від плавильного агрегату 1. 6 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 Однак відповідний винаходові спосіб може бути здійснений також і в установці згідно з фіг. 1, причому відновлення відбуватиметься лише у одній лінійці послідовно з'єднаних відновних агрегатів. Відновний газ отримують шляхом подачі носіїв вуглецю, таких як грудкове вугілля К чи вугільний дрібняк FK чи вугільний пил KS, до плавильного агрегату 1. При цьому вугільний дрібняк чи вугільний пил вдувають до плавильного агрегату. Чавун RE відводять із плавильного агрегату 1 раздм із шлаком. Після очищення відновлювального газу у сухому осаджувальному пристрої, такому як циклон 2, відновлювальний газ подають до відновних агрегатів. Осаджені у осаджувальному пристрої 2 тверді матеріали повертають до плавильного агрегату 1. Надлишковий відновлювальний газ після очищення у осаджувальному пристрої 2 подають до скрубера 3 для подальшого очищення. Газоочисник 3 може бути виконаний у вигляді кільцевого скрубера, причому шляхом регулювання кільцевого зазору можна змінювати потік крізь скрубер, завдяки чому за допомогою скрубера 3 можна регулювати тиск у плавильному агрегаті 1. Тепер промитий відновлювальний газ може бути змішаний з колошниковим газом, відведеним із відновного агрегату R4, і у вигляді рециклат-газу за допомогою компресора 4 підведений до пристрою 5 для відокремлення СО 2. Відокремлені газові компоненти, що містять переважно СО2, у вигляді хвостового газу відводять трубопроводом 6, причому трубопровід 6 для хвостового газу сполучений із трубопроводом 7 для експортного газу, завдяки чому надлишковий колошниковий газ разом із хвостовим газом може бути відведений як експортний газ EG. Очищений від СО 2 рециркуляційний газ як продукт-газ через трубопровід 8 подають або до осаджувального пристрою 2 або безпосередньо до відновного агрегату R1. Колошниковий газ може бути охолоджений за допомогою теплообмінника 9, 9а, причому відібране тепло підводять до теплообмінника 10 і використовують для нагрівання продукт-газу. Колошниковий газ після охолодження у теплообміннику може бути очищений у скруберах 16, 16а. Відновний газ і у разі потреби також продукт-газ подають до відновних агрегатів R1. Вони пронизують відновні агрегати зустрічним потоком відносно вихідних матеріалів Ε і у разі потреби присадок Ζ. Відновний агрегат R4 експлуатують як підігрівач для вихідних матеріалів і присадок. Вихідні матеріали і присадки спочатку змішують і сушать у сушарці 11 для оксидів і за допомогою відповідних пристроїв подають до відновних агрегатів R4. Принаймні частково відновлені вихідні матеріали і у разі потреби присадки відводять через шлюзи із відновних агрегатів R1 обох лінійок і подають на пристрої 12, 13 гарячого ущільнення, в яких виробляють грудкові матеріали, наприклад брикети. Ці брикети можуть бути подані до водяної ванни 14 для швидкого охолодження, завдяки чому можуть бути уникнуті процеси оксидування. Отриманий при відновленні грудковий матеріал, що складається із принаймні частково відновлених вихідних матеріалів, таких як рудний дрібняк, зокрема дрібняк залізної руди, і у разі потреби присадок, називається "залізом низького ступеня відновлення" (Low Reduced Iron (LRI)) і представляє цінний вихідний матеріал для плавильно-відновного процесу. LRI у гарячому стані може бути завантажене безпосередньо до плавильно-відновного агрегату 15, яким є переважно доменна піч. Альтернативно до плавильно-відновного агрегату може бути завантажене також холодне LRI або суміш із холодного і гарячого LRI. Принаймні частково відновлені вихідні матеріали і у разі потреби присадки можуть бути у формі брикетів чи в іншій грудковій формі завантажені до плавильно-відновного агрегату замість спеченого агломерату, завдяки чому може бути зекономлена принаймні частина агломерату. Завдяки цьому у агломераційному процесі в агломераційних установках можуть бути зекономлені великі кількості агломерату і/або котунків і/або грудкової руди. Особливо вигідним є економія агломерату, оскільки може бути значною мірою зменшена кількість відхідних газів, що утворюються при спіканні, і потрібний для цього кокс. Крім того, може бути зменшена також кількість коксу, необхідна для доменної печі, оскільки завантажене замість агломерату LRI має менше питоме енергоспоживання. Одночасно завдяки зменшеному питомому споживанню коксу може бути збільшена питома потужність доменної печі. Нижче за допомогою конкретного прикладу згідно з фіг. З наведено можливий хід процесу. Установка складається із лінійки 19 послідовно з'єднаних відновних агрегатів, сполучених з плавильним агрегатом, у даному разі з плавильним газифікатором 1. Ця частина установки відома як FINEX®-ycтановка 18. Додатково плавильний газифікатор 1 сполучений з іншою лінійкою 21 послідовно з'єднаних відновних агрегатів. Принаймні частково відновлені вихідні матеріали і присадки, отримані у цій лінійці, називаються "залізом низького ступеня 7 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 відновлення" (Low Reduced Iron (LRI)). Відповідно ця частина 20 установки називається LRIустановкою. LRI-установка також експлуатується з використанням відновлювального газу із плавильного газифікатора 1, отже обидві лінійки відновних агрегатів в основному працюють паралельно. LRI зазвичай має ступінь відновлення від 60 до 70 %. Як вихідні матеріали використовують концентрати руд 22, зокрема залізні руди, причому на основі руд натурального походження шляхом збагачення оксидів заліза виробляють концентрати руд. Поряд із концентратами використовують спечені рудні агломерати 23. Це руди, які зазвичай подаються до агломераційної установки, мають невеликі розміри частинок і тому відносяться до рудного дрібняку. Крім того, завантажуються вугілля 24 і присадки 25, причому вугілля подають до плавильного газифікатора для одержання відновлювального газу і для розплавлення чавуну. На основі щорічних кількостей - 4 млн.тон концентрату, - 1,7 млн.тон рудного агломерату, - 1,7 млн.тон вугілля, - 0,7 млн.тон присадок, 3 - 130 норм. м /год. кисню із кисневої установки 17 щороку можуть бути виготовлені близько - 2 млн.тон чавуну і - 2,2 млн.тон LRI, причому 2,2 млн.тон LRI можуть бути подані до плавильно-відновного агрегату, наприклад доменної печі, як заміна агломерату. Додатково утворюється експортний газ із енергоємністю близько 364 МВт, який може бути поданий для зовнішнього використання, наприклад, до електростанцій. На основі LRI і агломерату, коксу і присадок у доменній печі може бути виготовлено близько 4 млн.тон чавуну. Шляхом використання LRI у доменній печі ним може бути замінено до 60 % агломерату, причому це значення може бути ще підвищене шляхом оптимізації технологічного режиму домни. Завдяки цьому агломераційна установка може бути менш потужною, а також зменшуються кількості відхідних газів та коксу, необхідного для агломерації. Інша перевага полягає у тому, що може бути відповідно зменшена кількість коксу, необхідного для роботи доменної печі, причому у разі, коли частка LRI становить від 40 до 50 % від кількості носіїв заліза, може бути зекономлено близько 150-200 кг коксу на тону чавуну. При експлуатації установки FINEX® з LRI-установкою і доменною піччю загальна кількість чавуну виробляється на 25-40 % через плавильний агрегат установки FINEX® і на 60-75 % через доменну піч. Поряд зі зменшеним споживанням коксу і взагалі носіїв вуглецю при здійсненні відповідного винаходові способу утворюється менша кількість експортного газу, завдяки чому може бути забезпечений загалом більш ефективний процес з меншим навантаженням довкілля. Внаслідок цього досягаються суттєві переваги у витратах на виробництво однієї тони чавуну. На наведені кількісні дані впливає вид застосовуваного пристрою для відокремлення СО2. На фіг. 4 представлений ефект зміненого пристрою відокремлення СО 2. Якщо замість методу зміни тиску для відокремлення СО2 із рециркуляційного газу застосувати метод зміни "вакуум-тиск", то кількість LRI, яке може бути вироблена установкою, значно збільшується. При цьому вдається шляхом узгодження кількостей концентрату, рудних агломератів і присадок збільшити кількість LRI від 2,2 млн.тон до 2,8 млн.тон, причому кількість експортного газу може бути зменшена. При застосуванні методу зміни "вакуум-тиск" знижується теплотвірна здатність експортного газу EG. При цьому в ході здійснення способу застосовують ще більш ефективне відокремлення СО2, яке може бути досягнуто шляхом зниження мінімального тиску майже до рівня вакууму. Перелік позиційних позначень 01 Плавильний агрегат Плавильний газифікатор 02 Циклон 03 Скрубер 04 Компресор 05 Пристрій для відокремлення СО2. 06 Трубопровід хвостового газу 07 Трубопровід експортного газу 08 Трубопровід продукт-газу 09, 09а Теплообмінник 10 Теплообмінник 11 Сушарка для оксидів 12, 13 Пристрій для гарячого ущільнення 8 UA 102690 C2 5 10 15 20 14 Водяна ванна для швидкого охолодження 15 Плавильно-відновний агрегат 16, 16а Скрубер 17 Киснева установка 18 FINEX®-установка 19 Лінійка відновних агрегатів (R1, R2, R3, R4) 20 LRI-установка 21 Лінійка відновних агрегатів (R1, R2, R3, R4) 22 Концентрати руд 23 Спечені рудні агломерати 24 Вугілля 25 Присадки 26 Завантажувальний бункер Ε Вихідний матеріал EG Експортний газ FK Вугільний дрібняк К Грудкове вугілля KS Вугільний пил R1-R4 Відновний агрегат RE Чавун Ζ Присадка ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Спосіб одержання чавуну або рідких продуктів-попередників сталі у плавильному газифікаторі, при якому залізорудновмісні вихідні матеріали принаймні частково відновлюють у принаймні одному відновному агрегаті за допомогою відновлювального газу, який відрізняється тим, що принаймні частково відновлені вихідні матеріали розділяють на першу частину і другу частину, причому першу частину принаймні частково відновлених вихідних матеріалів розплавляють у плавильному агрегаті з підведенням носіїв вуглецю і кисневмісного газу при одночасному утворенні відновлювального газу, а також тим, що відновлювальний газ подають до відновного агрегату і після пропускання крізь нього відводять у вигляді колошникового газу або експортного газу, а також тим, що другу частину принаймні частково відновлених вихідних матеріалів подають для відновлення і розплавляння до додаткового плавильно-відновного агрегату, причому кількість другої частини принаймні частково відновлених вихідних матеріалів становить 10-60 % відносно кількості заліза у всіх носіях заліза, завантажених до плавильно-відновного агрегату. 2. Спосіб за п. 1, який відрізняється тим, що як залізорудновмісні вихідні матеріали використовують рудний дрібняк. 3. Спосіб за п. 1, який відрізняється тим, що до залізорудновмісних вихідних матеріалів додають присадки. 4. Спосіб за п. 1, який відрізняється тим, що як носії вуглецю використовують вугілля. 5. Спосіб за п. 1, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів становить 20-40 % відносно кількості заліза у всіх носіях заліза, завантажених до плавильно-відновного агрегату. 6. Спосіб за п. 1, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів встановлюють в залежності від бажаної кількості колошникового газу і/або експортного газу і/або якості експортного газу. 7. Спосіб за п. 1 або 6, який відрізняється тим, що кількість другої частини принаймні частково відновлених вихідних матеріалів (LRI) чавуну становить до 1,2 кількості чавуну, одержаного у плавильному агрегаті. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ступінь відновлення у другій частині принаймні частково відновлених вихідних матеріалів і/або у завантажувальних до плавильного агрегату вихідних матеріалах встановлюють 40-95 %, зокрема 65-75 %. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні часткове відновлення залізорудновмісних вихідних матеріалів здійснюють у лінійці від 2 до 6, переважно 3 або 4 послідовно з'єднаних відновних агрегатів, причому відновлювальний газ подають назустріч відновлюваним залізорудновмісним вихідним матеріалам. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлення залізорудновмісних вихідних матеріалів і у разі потреби присадок здійснюють у принаймні двох паралельних лінійках послідовно з'єднаних відновних агрегатів. 9 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 55 60 11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частково відновлені вихідні матеріали піддають ущільненню, зокрема гарячому ущільненню, наприклад, гарячому брикетуванню. 12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що другу частину принаймні частково відновлених вихідних матеріалів завантажують як носії заліза до плавильно-відновного агрегату. 13. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що принаймні частково відновлені вихідні матеріали у гарячому стані подають до плавильного агрегату і/або до плавильно-відновного агрегату, у разі потреби із домішуванням холодних частково відновлених вихідних матеріалів. 14. Спосіб за будь-яким із пунктів 1-12, який відрізняється тим, що принаймні частково відновлені вихідні матеріали піддають гарячому ущільненню і для уникнення процесів оксидування охолоджують, зокрема різко охолоджують шляхом поміщення до водяної бані. 15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлення вихідних матеріалів здійснюють у, зокрема циркулюючому або киплячому, псевдозрідженому шарі відновного агрегату. 16. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що як відновний агрегат використовують відновну шахтну піч, обертову трубчасту піч або карусельну піч, причому вихідні матеріали завантажують у формі котунів і/або у формі грудок руди, і/або у формі спечених агломератів. 17. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що як відновний агрегат використовують багатоярусну піч, у якій відновлення вихідних матеріалів здійснюють у розміщених одна над іншою площинах, причому вихідні матеріали примусово подають за допомогою скребка. 18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відведений із плавильного агрегату відновлювальний газ, особливо сухий, очищають від пилу в осаджувальному пристрої, переважно у циклоні або у відновному циклоні, і подають до принаймні одного відновного агрегату. 19. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що невикористаний у відновному агрегаті відновлювальний газ як надлишковий відновлювальний газ знепилюють, промивають, у разі потреби змішують з колошниковим газом і стискають як рециркуляційний газ, для відокремлення принаймні частини СО 2 із рециркуляційного газу подають до пристрою для відокремлення СО2 і потім як продукт-газ подають до осаджувального пристрою або безпосередньо до відновного агрегату. 20. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що тиск у плавильному агрегаті регулюють за допомогою скрубера для промивання надлишкового відновлювального газу. 21. Спосіб за пунктом 19 або 20, який відрізняється тим, що продукт-газ нагрівають перед його поверненням до осаджувального пристрою або безпосередньо до відновного агрегату. 22. Спосіб за будь-яким із пунктів 19-21, який відрізняється тим, що колошниковий газ перед змішуванням із надлишковим, знепиленим відновлювальним газом охолоджують і промивають, причому відведене від колошникового газу тепло використовують для нагрівання продукт-газу перед його поверненням до осаджувального пристрою або до відновного агрегату. 23. Спосіб за будь-яким із пунктів 19-22, який відрізняється тим, що відокремлений СО2 разом із колошниковим газом відводять як експортний газ. 24. Спосіб за будь-яким із пунктів 19-23, який відрізняється тим, що кількість рециркуляційного газу і кількість носіїв вуглецю, зокрема вугілля, у плавильному агрегаті встановлюють в залежності від кількості принаймні частково відновлених вихідних матеріалів. 25. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлювальний газ частково спалюють у відновному агрегаті з підведенням кисню для встановлення температури відновного агрегату. 26. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні матеріали змішують з домішками, такими, зокрема як вапняк, випалене вапно, гашене вапно, доломіт, випалений чи гашений доломіт або кварц, і переважно сушать перед їх завантаженням до принаймні одного відновного агрегату, причому вихідні матеріали і домішки мають приблизно однакові розміри частинок. 27. Установка для одержання чавуну або рідких продуктів-попередників сталі способом за будьяким із пунктів 1-26, яка містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів за допомогою відновлювального газу, утвореного у плавильному агрегаті (1) з підведенням носіїв вуглецю і 10 UA 102690 C2 5 10 15 20 25 30 35 40 45 50 кисневмісного газу, яка відрізняється тим, що містить принаймні дві лінійки, кожна з яких має від 2 до 6 послідовно з'єднаних відновних агрегатів, причому в кінці кожної лінійки встановлений пристрій (12, 13) для гарячого ущільнення, а також тим, що один із пристроїв (12, 13) для гарячого ущільнення з'єднаний з плавильно-відновним агрегатом (15), з можливістю завантаження ущільнених принаймні частково відновлених вихідних матеріалів до плавильновідновного агрегату (15). 28. Установка за п. 27, яка відрізняється тим, що містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів і присадок. 29. Установка за п. 27, яка відрізняється тим, що містить плавильний агрегат (1) і принаймні один відновний агрегат (R1, R2, R3, R4) для відновлення залізорудновмісних вихідних матеріалів за допомогою відновлювального газу з підведенням вугілля як носія вуглецю. 30. Установка за п. 27, яка відрізняється тим, що містить лінійки із 3 або 4 послідовно з'єднаних відновних агрегатів. 31. Установка за п. 27, яка відрізняється тим, що пристрій (12, 13) для гарячого ущільнення виконаний у формі пристрою для гарячого брикетування. 32. Установка за п. 27, яка відрізняється тим, що плавильно-відновний агрегат (15) виконаний у формі доменної печі, електричної низько шахтної доменної печі або ванної печі. 33. Установка за п. 27, яка відрізняється тим, що один із пристроїв (12, 13) для гарячого ущільнення сполучений із завантажувальним бункером (26) або з відновною шахтою для приймання або подальшого відновлення ущільнених, принаймні частково відновлених вихідних матеріалів, причому бункер або шахту розміщено над плавильним агрегатом (1) з можливістю завантаження вихідних матеріалів до плавильного агрегату (1). 34. Установка за п. 27 або 33, яка відрізняється тим, що один із пристроїв (12, 13) для гарячого ущільнення з'єднаний з пристроєм (14) для швидкого охолодження ущільнених принаймні частково відновлених вихідних матеріалів. 35. Установка за будь-яким із пп. 27-34, яка відрізняється тим, що плавильний агрегат (1) трубопроводом з'єднаний з осаджувальним пристроєм (2), зокрема пристроєм для сухого знепилення, переважно з циклоном або відновним циклоном для відокремлення пилу із відновлювального газу, причому осаджувальний пристрій (2) трубопроводом для знепиленого відновлювального газу з'єднаний з лінійками (19, 21) відновних агрегатів. 36. Установка за будь-яким із пп. 27-35, яка відрізняється тим, що трубопровід для відновлювального газу з'єднаний зі скрубером (3) для невикористаного у відновних агрегатах відновлювального газу з можливістю відведення і мокрого очищення невикористаного відновлювального газу як надлишкового відновлювального газу. 37. Установка за п. 36, яка відрізняється тим, що скрубер (3) трубопроводом для промитого рециркуляційного газу з'єднаний з пристроєм (5) відокремлення СО 2, зокрема на основі процесу абсорбції зі зміною тиску або процесу хемісорбції, причому відокремлювальний пристрій (5) трубопроводом для одержаного продукт-газу з'єднаний з осаджувальним пристроєм (2) або з відновними агрегатами (R1, R2, R3, R4). 38. Установка за п. 37, яка відрізняється тим, що принаймні одна із лінійок (19, 21) відновних агрегатів трубопроводом для відведення колошникового газу з'єднана з трубопроводом для рециркуляційного газу, причому трубопровід для суміші відведеного від відновних агрегатів (R1, R2, R3, R4) колошникового газу і промитого надлишкового відновлювального газу з'єднаний з компресором (4), який у свою чергу з'єднаний з пристроєм (5) для відокремлення СО 2. 39. Установка за п. 38, яка відрізняється тим, що у трубопровід для колошникового газу і у трубопровід для продукт-газу вбудовано принаймні по одному теплообміннику (9, 9а) для охолодження колошникового газу і нагрівання продукт-газу, причому теплообмінник (9, 9а) для відведення тепла від колошникового газу, з'єднаний з теплообмінником (10) для підведення тепла до продукт-газу. 40. Установка за будь-яким із пп. 27-39, яка відрізняється тим, що містить принаймні одну сушарку (11) для оксидів для змішування і сушіння залізорудновмісних вихідних матеріалів і у разі потреби присадок, причому вона через транспортувальні пристрої і завантажувальні бункери з'єднана з лінійками (19, 21) відновних агрегатів. 11 UA 102690 C2 12 UA 102690 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and device for producing pig iron or liquid steel precursors

Автори англійськоюBoehm, Christian, Plaul, Jan-Fridemann, Schenk, Johannes, Leopold

Назва патенту російськоюСпособ и устройство для получения чугуна или жидких продуктов предшественников стали

Автори російськоюБём Кристиан, Плауль Ян-Фридеманн, Шенк Йоханнес Леопольд

МПК / Мітки

МПК: C21B 13/00, C21B 13/14, C21B 15/00, F27B 1/00

Мітки: пристрій, спосіб, продуктів-попередників, сталі, рідких, чавуну, одержання

Код посилання

<a href="https://ua.patents.su/15-102690-sposib-i-pristrijj-dlya-oderzhannya-chavunu-abo-ridkikh-produktiv-poperednikiv-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання чавуну або рідких продуктів-попередників сталі</a>

Попередній патент: Ротор оніпка для перетворення руху енергетичного потоку в обертовий рух і навпаки

Наступний патент: Застібка, що забезпечує повторне відкривання і закривання гнучких упаковок

Випадковий патент: Композиція фіточаю "фіточай № 7"