Спосіб та пристрій для кальцинування гіпсу під тиском

Формула / Реферат

1. Спосіб кальцинування гіпсу, що включає стадії, на яких:

вводять гіпс в реактор під тиском;

вводять димові гази та повітря в реактор під тиском із створенням псевдозрідженого шару гіпсу в реакторі;

нагрівають псевдозріджений шар гіпсу за допомогою теплообмінника в реакторі під тиском для достатнього кальцинування гіпсу з утворенням кальцинованого напівгідрату;

спалюють паливо та повітря в пальнику з утворенням димових газів;

вводять частину димових газів в реактор під тиском із створенням псевдозрідженого шару; та

направляють частину димових газів, що залишилися, у теплообмінник, який застосовується для нагрівання псевдорозрідженого шару.

2. Спосіб за п. 1, який відрізняється тим, що висушений кальцинований напівгідрат має співвідношення води та штукатурного гіпсу в приблизному діапазоні 0,45-0,55.

3. Спосіб за п. 1, який відрізняється тим, що додатково включає:

безперервне завантаження гіпсу за допомогою пристрою безперервного дозування в реактор під тиском.

4. Спосіб за п. 1, який відрізняється тим, що додатково забезпечують повітророзподільник для прийому частини димових газів, що залишилася.

5. Спосіб кальцинування гіпсу за п. 1, що включає стадії, на яких:

безперервно вводять гіпс в реактор під тиском;

нагрівають гіпс в першому теплообміннику з утворенням кальцинованого напівгідрату з напівгідратом зі зниженим водоспоживанням,

при цьому кальцинований напівгідрат має співвідношення води та штукатурного гіпсу в приблизному діапазоні 0,45-0,55; та

переміщують висушений кальцинований напівгідрат з другого теплообмінника через випускний клапан у нагрітий млин, який одночасно нагріває та дробить кальцинований напівгідрат.

6. Спосіб за п. 5, який відрізняється тим, що зазначений реактор під тиском безперервно нагріває та подає продукт з вхідного отвору у вихідний отвір реактора.

7. Пристрій для безперервного кальцинування гіпсу з використанням способу за п. 1, що містить:

щонайменше один бункер для гіпсу, що містить вхідний отвір бункера та вихідний отвір бункера;

при цьому зазначений вихідний отвір бункера сполучається з пристроєм безперервного дозування;

реактор під тиском, що сполучається із зазначеним пристроєм безперервного дозування; та

при цьому реактор під тиском містить двогвинтовий шнек протилежного обертання з регульованою швидкістю, що містить порожні вали та порожні лопаті, які розташовані всередині реактора під тиском для безперервного нагрівання та подачі псевдозрідженого шару гіпсу з вхідного отвору зазначеного реактора у вихідний отвір зазначеного реактора.

Текст

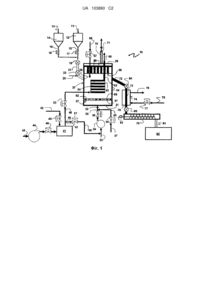

Реферат: Спосіб кальцинування гіпсу в реакторі під тиском шляхом введення димових газів та повітря в реактор під тиском з утворенням псевдозрідженого шару гіпсу та нагрівання псевдозрідженого шару гіпсу в реакторі під тиском, достатнім для утворення кальцинованого напівгідрату. UA 103890 C2 (12) UA 103890 C2 UA 103890 C2 5 10 15 20 25 30 35 40 45 50 55 60 У даній заявці заявлений пріоритет згідно 35 USC 119(е) попередньої заявки US № 61/029,725, поданої 19 лютого 2008 р. та заявки № 61/107,901, поданої 23 жовтня 2008 р. Область техніки, до якої відноситься винахід Описані покращені способи та обладнання для кальцинування дигідрату сульфату кальцію (іноді відомого як гіпс або натуральний гіпс у формі, яка зустрічається в природі, як сингіп, у синтетично одержаній формі, або під хімічною формулою СаSO 4∙2Н2О) до, в основному, альфа типу напівгідрату сульфату кальцію (СаSO4∙½Н2О[альфа тип]). Рівень техніки Гіпс та композиції і сполуки на основі сульфату кальцію застосовують у широкій різноманітності галузей промисловості, включаючи будівельну промисловість. Дигідрат сульфату кальцію є мінералом, який зустрічається в природі та який може бути добутий. Додаткові джерела дигідрату сульфату кальцію включають синтетичний гіпс, одержаний шляхом десульфуризації димового газу в електростанціях на твердому паливі (гіпс РСВ), та різні джерела повторно використовуваного гіпсу, такого як повторно використовувана суха штукатурка та гіпс, відновлений з виливків або матриць. Для надання гіпсу корисності як будівельному матеріалу, він може бути кальцинований або нагрітий до часткової дегідратації до альфа та бета форм напівгідрату сульфату кальцію. Дегідратація або кальцинування сирого гіпсу до напівгідрату сульфату кальцію може бути представлено наступною формулою: СаSО4∙2Н2О + нагрівання → СаSО4∙½Н2О + 3/2Н2О Кальцинування є процесом, при якому дигідрат сульфату кальцію перетворюється на напівгідрат, розчинний ангідрид та/або нерозчинний ангідрид. Для кальцинування гіпсу може бути використаний ряд різних методів. Кальцинування може бути виконано, наприклад, шляхом термічного сушіння при високих температурах, теплової обробки у великих котлах, нагрівання в печах або барабанних печах, використання пара або теплової обробки у водних суспензіях. Такі різні методи можуть привести до одержання продуктів сульфату кальцію із широким діапазоном композицій та властивостей, але, взагалі, утворюються два типи напівгідратів: тип альфанапівгідрат та тип бета-напівгідрат. У процесі, зворотному процесу кальцинування, описаному вище, напівгідрати розчиняють у воді, поки вони не стануть насиченими, а розчинні напівгідрати екзотермічно знову перетворюють на менш розчинний дигідрат, який осаджується з розчину, таким чином додатково запускаючи наступну реакцію: СаSО4∙½Н2О + 3/2Н2О → СаSО4∙2Н2О + тепло Оскільки кількість одержуваного дигідрата зростає, гіпс тужавіє. Після тужавіння гіпсу може бути виконано вимір тепла, що виділяється, представлений поступовим зростанням температури суспензії. Були здійснені способи підвищення термічної ефективності кальцинування напівгідрату, але вони типово засновані на застосуванні агента аридизації, такого як сіль СаCl 2, що розчиняється, яка знижує температуру кальцинування. Однак застосування СаСl2 як добавки краще підходить для періодичних процесів, ніж безперервних процесів. Додатково, додавання солі може бути пагубним для характеристик сухої штукатурки, таких як пластична деформація та зв'язування паперу і гіпсової основи. Альфа та бета напівгідрати можна відрізнити один від іншого за кількістю води, необхідної для одержання суспензії, що розливається, з тонкоподрібненим порошкоподібним напівгідратом. Альфа напівгідрат сульфату кальцію, що також має назву альфа-напівгідрат, вимагає менше, ніж приблизно 50 мл на 100 г штукатурки, у той час як бета напівгідрат сульфату кальцію, що також має назву бета-напівгідрат, вимагає значно більше води, звичайно більше, ніж 70 мл на 100 г штукатурки. Така кількість води відома як "водоспоживання". Високе водоспоживання, яке іноді відображають як співвідношення вода/штукатурний гіпс (W/S), є менш ефективним з точки зору виробництва сухої штукатурки, оскільки необхідна більша кількість енергії для видалення надлишкової води в процесі висушування панелі. Більша частина енергії складається в підвищеній вартості палива. Традиційний бета-напівгідрат є більше пористим і має співвідношення W/S в діапазоні 0,7-0,8, у той час як альфа-напівгідрат має співвідношення W/S в діапазоні 0,32-0,45. Альфа та бета форми напівгідратів також відрізняються за кристалічною формою та щільністю. Також, якщо альфа-напівгідрат, у його В-основній формі, типово одержують в періодичній системі, бета-напівгідрат одержують в безперервній системі. Незважаючи на останню перевагу, альфа-напівгідрат є переважнішим, ніж бета-напівгідрат, через знижене водоспоживання. Однак існуючі методи кальцинування є відносно неефективними при виробництві вмісту альфа-напівгідрату продукту сульфату кальцію. В результаті, виробники 1 UA 103890 C2 5 10 15 20 25 30 35 40 45 50 55 60 традиційної гіпсової сухої штукатурки використовують бета-напівгідрат, одержаний за допомогою котла або флеш-кальцинування під тиском навколишнього середовища. Застосування альфа-напівгідрату при виробництві сухої штукатурки представляє значну економію енергії та витрат на виробництво. Оскільки співвідношення W/S значно нижче з альфа-напівгідратом, кількість палива (типово, природного газу), яке застосовують для висушування панелі, знижена, і лінійна швидкість виробництва сухої штукатурки може бути підвищена, таким чином підвищуючи виробничу потужність. Також знижується кількість викидів забруднюючих газів, пов'язаних зі спалюванням. Суть винаходу Описано вищенаведене виробництво, яке відноситься до виробників комерційної сухої штукатурки шляхом забезпечення способу та пристрою для кальцинування гіпсу під тиском для одержання альфа-напівгідрату за допомогою безперервного процесу. Забезпечено реактор під тиском, який містить джерело нагрівання, переважно теплообмінник, та пристрій для введення нагрітого газу і повітря для створення псевдозрідженого шару. Добутий гіпс або синтетичний гіпс вводять в реактор на безперервній основі для кальцинування в реакторі. Таким чином, кальцинований альфа-напівгідрат одержують при співвідношенні W/S в загальному діапазоні 0,45-0,55. В переважному втіленні, забезпечено другий теплообмінник, що представляє собою реактор із внутрішнім нагрітим шнековим пристроєм. Систему безперервного дозування застосовують для подачі гіпсу в реактор у безперервному процесі та для підтримки тиску в реакторі. Даний спосіб також відрізняється відведенням нагрітого повітря від джерела нагрівання в теплообмінник також для забезпечення нагрітого газу для реактора із псевдозрідженим шаром. Більш конкретно, забезпечено спосіб кальцинування гіпсу. Гіпс вводять у реактор під тиском. Димові гази та повітря також вводять у реактор під тиском для створення псевдозрідженого шару гіпсу. Гіпс нагрівають в реакторі достатнім чином з утворенням кальцинованого напівгідрату. В іншому втіленні, забезпечено пристрій для безперервного кальцинування гіпсу, який містить, щонайменше, один бункер для гіпсу із вхідним отвором бункера та вихідним отвором бункера; при цьому вихідний отвір бункера є сполученим із завантажувальним пристроєм з подвійним клапаном; та реактор під тиском, що сполучається із завантажувальним пристроєм з подвійним клапаном. В ще одному додатковому втіленні, забезпечено спосіб кальцинування гіпсу, що включає стадії безперервного введення гіпсу в реактор під тиском, нагрівання гіпсу з утворенням кальцинованого напівгідрату зі зниженим водоспоживанням напівгідрату, при цьому кальцинований напівгідрат має співвідношення вода/штукатурний гіпс в приблизному діапазоні 0,45-0,55. Короткий опис креслень Фіг. 1 представляє собою схематичну ілюстрацію першого втілення пристрою для виконання даного способу кальцинування гіпсу. Фіг. 2 представляє собою схематичну ілюстрацію іншого втілення пристрою для виконання даного способу кальцинування гіпсу. Фіг. 3 представляє собою вид зверху в частковому поперечному перерізі двогвинтового шнека протилежного обертання, зображеного на Фіг 2. Фіг. 4 представляє собою гістограму порівняння водоспоживання різних штукатурних гіпсів. Фіг. 5 представляє собою гістограму порівняння зв'язаної води різних штукатурних гіпсів. Фіг. 6 представляє собою графік, що ілюструє взаємозв'язок між часом кальцинування та температурою реактора. Фіг. 7 представляє собою графік, що ілюструє кореляцію між тиском кальцинування та температурою реактора. Фіг. 8a-f представляють собою зображення скануючого електронного мікроскопа (8ЕМ) кристалічної структури до та після даного процесу. Повинно бути зрозуміло, що вищенаведені креслення не масштабовані. Елементи, які не є обов'язковими для розуміння описаних способів та пристроїв фахівцем в даній галузі техніки або такі, через які складно зрозуміти інші елементи, могли бути опущені. Повинно бути зрозуміло, звичайно, що даний опис не обмежений конкретними втіленнями, проілюстрованими в даній заявці. Детальний опис винаходу Звертаючись тепер до Фіг. 1, система для кальцинування гіпсу взагалі позначена 10. Перевагою системи 10 є те, що вона представляє собою безперервний процес кальцинування напівгідрату зі зниженим водоспоживанням, на відміну від періодичного процесу, який є 2 UA 103890 C2 5 10 15 20 25 30 35 40 45 50 55 60 традиційним підходом. В даному процесі, знижене водоспоживання переважно одержують шляхом збільшення одержання кристалів альфа-напівгідрата. Буде зрозуміло, що система 10 по суті включає зображений пристрій, та її застосовують при практичному втіленні способу або процесу, описаного вище. В системі 10, гіпс подають через вхідний отвір або завантажувальний пристрій 11 в бункер 12, який може представляти собою бункер під тиском. Вхідний отвір 11 може включати будь-який тип конвеєрної або завантажувальної системи, які будуть відомі фахівцям в даній галузі техніки. Гіпс типово подрібнений або забезпечений у формі часток. Описані пристрої та методи зменшують ступінь використання аридизуючих агентів, таких як хлорид кальцію (СаCl2). Однак, може бути застосований аридизуючий агент у вигляді солі, що розчиняється, або вологопоглинаючої солі. Тому, може бути забезпечено вхідний отвір для аридизуючих агентів 13, який веде в бункер для аридизуючих агентів 14. Вихідні отвори 15, 16 з бункерів 12, 14 відповідно можуть бути скомбіновані безліччю способів, на Фіг. 1 показаний тільки один з них. Як показано, кожний з вихідних отворів 15, 16 містить їх власні контрольні елементи 17, 18 відповідно для контролю потоку речовини в пристрій безперервного дозування, такий як затвор 19, який є переважно обертовим затвором. Пневматична лінія 20 забезпечує тиск L-завантажувальному пристрою 21, який забезпечує подачу під тиском в реактор під тиском 27. Додатковий контрольний клапан 22 може бути розташований в пневматичній лінії 20 або між лінією 20 та L-завантажувальним пристроєм, або між L-завантажувальним пристроєм та вхідним отвором 21. Буде зазначено, що на Фіг. 1 наведені тільки деякі, але не всі, контрольні елементи, які можуть бути необхідні для системи 10, як буде очевидно фахівцям в даній галузі техніки. Замість затвора 19 та L-завантажувального пристрою 21 може бути застосовано подвійний пристрій безперервного дозування або вертикальний завантажувальний пристрій з подвійним затвором (найкращим чином показано на Фіг. 2 та описано нижче), який спирається на більш довгу вертикальну колону завантаження гіпсу для створення тиску на колону завантаження, а не спирається на пневматичну лінію завантаження 20. Застосовують два обертові клапани або затвори, які містять нижній клапан поряд із вхідним отвором реактора 27, та верхній клапан, розташований вище на колоні ближче до бункера для гіпсу 12. Такий тип розташування відомий фахівцям в даній галузі техніки. В той час як резервуари реакторів кальцинаторного типу є відомими для кальцинування гіпсу, перевагою даного резервуара 27 є те, що він знаходиться під тиском. В переважному втіленні, резервуар 27 сконструйований для підтримки 14,7 абс. фунтів/кв. дюйм (1 атм. (манометр)) - 55,3 абс. фунтів/кв. дюйм (3,8 атм.) (манометр). Переважним є те, що резервуар реактора 27 забезпечує псевдозріджений шар гіпсового матеріалу між його верхньою частиною 29 та нижньою частиною 31. Кальцинування гіпсу відбувається в даному псевдозрідженому шарі. В нижній частині 31 резервуара реактора 27, забезпечено вхідний отвір 32 для одержання одного або більше потоків текучого середовища, включаючи, наприклад: (і) стиснене повітря, забезпечене із вхідного отвору для повітря 33, яке надходить у вентилятор 34, що містить вихідний отвір 35 і контрольний клапан 36, які сполучаються за допомогою текучого середовища із вхідним отвором реактора 32; (іі) пар, забезпечений із вхідного отвору для пара 37, який сполучається із вхідним отвором 32 за допомогою контрольного клапана для пара 38 та вихідного отвору для пара 55; та (ііі) димові гази з пальника 41, в якому згоряє паливо одержане із пристрою паливоподачі 42 з використанням стисненого повітря, забезпеченого за допомогою вхідного отвору для повітря 43 та вентилятора 44. Контрольні елементи для паливопроводу 42 та повітряної лінії 43 показані як 45, 46 відповідно. Тип використовуваного палива не є важливим і може варіюватися від природного газу або іншого летючого вуглеводневого газу (наприклад, пропану, бутану і т.д.) до масла або вугілля, залежно від розташування та доступності. Пар додають для контролю вологості в реакторі 27, а також з метою нагрівання. Описано, що вода може також або альтернативно бути введена в реактор 27. Вихідний отвір 47 пальника 41 відведено або розщеплено у вихідні отвори, показані при 48, 49. Вихідний отвір 49 спрямовано до нижнього вхідного отвору реактора 32 та може проходити через додатковий контрольний елемент 51. Вихідний отвір 48, що представляє іншу частину вихідного отвору пальника, спрямований до теплообмінника 52, який застосовують для нагрівання псевдозрідженого шару. Контрольний елемент 53 забезпечений для контролю потоку тепла, переважно у вигляді гарячих димових газів з пальника 41. Переважним є те, що теплообмінник 52 розташований в середині 54 резервуара реактора під тиском 27 і в середині псевдозрідженого шару, створеного висхідним потоком від нижньої лінії вхідного отвору 32. Таким чином, використовуючи одне або більше із стисненого повітря з вихідного отвору 35, 3 UA 103890 C2 5 10 15 20 25 30 35 40 45 50 55 60 пара з вихідного отвору 55 та димових газів з лінії 56, висхідний потік текучого середовища під тиском забезпечений в реакторі 27, який в комбінації з гіпсом із вхідного отвору 21, створює псевдозріджений шар всередині реактора 27. У той час як застосування теплообмінника 52 є переважним в тому, що він нагріває псевдозріджений шар опосередковано, він також призначений для застосування інших джерел нагрівання, включаючи безпосередні або опосередковані типи для підвищення температури псевдозрідженого шару до бажаних діапазонів, описаних нижче. Наприклад, димові гази та/або пар можуть безпосередньо нагрівати шар. Перфорований, взагалі, плоский повітророзподільник показаний при 57 для сприяння однорідності висхідного потоку текучого середовища, що проходить через резервуар 27, та створення і підтримки псевдозрідженого шару. В переважному втіленні, повітророзподільник 57 містить дві перфоровані пластини 59, 61 з необов'язковим фібролітом 62, який прокладений між ними. Елементи повітророзподільника 57 не включені до даного опису і тому такі елементи не проілюстровані. Фахівець в даній галузі техніки зрозуміє, що може бути застосовано безліч повітророзподільників, які використовують в реакторах кальцинування та реакторах псевдозрідженого шару. Див., наприклад, патент США № 7,175,426, включений до даної заявки шляхом посилання. Якщо застосовують фіброліт 62, то переважним фібролітом є силікатний фіброліт, обраний через його здатність витримувати нагрівання. Повітророзподільник 57 може бути однорідно продовжений поперек резервуара 27, як показано, або може містити безліч окремих прокладок, кожна з яких містить фіброліт, прокладений між перфорованими пластинами. В переважному втіленні, теплообмінник 52 містить вертикальну трубку 63 та дві або більше спіральні горизонтальні трубки 64 в межах висхідного потоку, що проходить через резервуар реактора 27. Вихідний отвір з теплообмінника 52 сполучається з димовою трубою 65. Таким чином, дозований гіпс надходить до резервуару реактора 27 через верхній вхідний отвір 28 та падає вниз, поки не зустріне висхідний потік гарячого текучого середовища, що проходить через повітророзподільник 57, як показано на кресленні. Нагрівання забезпечують за допомогою різних трубопроводів 63, 64 теплообмінника 52. Як обговорено вище, нагрівання переважно забезпечують за допомогою лінії 48 з пальника 41. Температура у вихідному отворі 47 з пальника 41 буде типово знаходитись в діапазоні від приблизно 1482 до приблизно 1760 °C (від приблизно 2700 до приблизно 3200°Р). Температура відпрацьованих газів з теплообмінника, що проходять через вихлопну трубу теплообмінника 65 буде знаходитись в діапазоні від приблизно 232 до приблизно 316 °C (від приблизно 450 до приблизно 600°F). Описано, що температура всередині резервуара реактора 27 знаходиться в діапазоні від приблизно 121 до приблизно 177 °C (від приблизно 250 до приблизно 350°F), більш переважно від приблизно 138 до приблизно 149 °C (від приблизно 280 до приблизно 300°F). Пар є в даний час переважним джерелом вологи, яке може бути забезпечене за допомогою маршруту вхідного отвору для пара 37, 55. Однак вода може бути додана в резервуар реактора через вхідний отвір для води 66, який, звісно, може містити контрольний елемент 67. Вхідний отвір для води 66 повинен з'єднуватися з пульверизатором (не показаний), що буде очевидним для фахівців в даній галузі техніки. Загальний тиск всередині резервуара 27 може знаходитись в діапазоні від приблизно 14,7 абс. фунтів/кв. дюйм до 55,3 абс. фунтів/кв. дюйм (від приблизно 1,0 до приблизно 3,8 атм.) (манометр). Верхня частина 29 резервуара реактора 27 переважно містить пилозбірник 68, що типово містить безліч вертикально вирівняних пакетів 69, які вловлюють дрібнодисперсні частки пилу кальцинованого гіпсу та повертають їх у середню частину 54 резервуара реактора 27. Відпрацьований потік з котла або вихідного отвору реактора показаний при 70 з контрольним клапаном 71 та вивільняє відфільтровані відпрацьовані гази з пилозбірника 68. Продукт кальцинованого гіпсу тече через вихідний отвір для продукту 72 у стояк 73. Вихідний отвір для продукту 72 переважно розташовано над теплообмінником 52 та під пилозбірником 68 для одержання верхнього краю псевдозрідженого шару для видалення. Додатково, вихідний отвір 72 типово буде включати його власний контрольний елемент (не показаний). Для забезпечення того, що продукт є прийнятно сухим, стояк 73 проходить через другий теплообмінник 74, який приймає пар або нагріваюче середовище, таке як димові гази, відпрацьований газ, масло або т.п., від другого вхідного отвору для пара або нагріваючого середовища 75. Описано, що другий теплообмінник 74 запобігає протіканню парів води, що залишилися, з гіпсовим продуктом від конденсації. Вихідний отвір для пара або нагріваючого середовища показано при 76, а контрольний елемент при 77. Продукт висушеного кальцинованого напівгідрату тече через вихідний отвір 78 та пристрій безперервного дозування, такий як затвор 80, аналогічний затвору 19, у гвинтовий конвеєр 79, який доставляє продукт 4 UA 103890 C2 5 10 15 20 25 30 35 40 45 50 55 60 через лінію 81 в контейнер для зберігання, резервуар, вагон поїзда, платформу вантажівки або область 82. Двигун гвинтового конвеєра показаний при 83. Очевидно, можуть бути застосовані інші типи конвеєрних систем, які будуть очевидні фахівцям в даній галузі техніки після прочитання даного опису. Переважним є, щоб додатковий пристрій безперервного дозування 84 було розміщено при вхідному отворі стояка 73 для підтримки герметичного з'єднання всередині реактора 27. Звертаючись тепер до Фіг. 2 та 3, альтернативне втілення даної системи, взагалі, позначено 90. Компоненти, спільні з системою 10, позначені ідентичними номерами посилань. Однією відмінністю між системою 90 та системою 10 є те, що замість одного затвора 19 та Lзавантажувального пристрою 21, застосовано пристрій подвійного затвора, 92, 94 для забезпечення безперервного потоку гіпсу з бункера 12 і також для підтримання тиску в реакторі із псевдозрідженим шаром під тиском, який взагалі позначений 96. В переважному втіленні, нижній затвор 94 подає безпосередньо, за допомогою сили тяжіння, в реактор 96. Стиснене повітря вводять за допомогою вентилятора 34 через контрольний клапан 36 в перфорований корпус 98 реактора 96 для зрідження шару гіпсу в реакторі. Нагрітий газ, масло або пар безперервно вводять у вхідний отвір 100 на кінці, щонайменше, одного, а переважно двох порожніх валів шнека 102, 104, включаючи порожні зв'язані одна з одною спіралеподібні лопаті шнека 106, 108, які є частиною двогвинтового шнека протилежного обертання з регульованою швидкістю та самоочищенням 110 (найкращим чином показаний на Фіг. 3), який розташований всередині реактора 96 для кальцинування псевдозрідженого шару гіпсу. В той час як переважним є їх розташування в просторово рознесеному, орієнтованому горизонтально, паралельному відношенні один до одного, передбачають, що два порожніх вали шнека 102, 104 можуть бути розташовані різними способами по відношенню один до одного всередині реактора 96. Як у випадку із системою 10, нагріте текуче середовище, таке як повітря або масло, забезпечене у вхідному отворі 100 за допомогою валів 102, 104, які сполучаються за допомогою текучого середовища з теплообмінником 112, таким як бойлер або т.п., який, в свою чергу, подають за допомогою пальника 41. Гаряче текуче середовище, таким чином, циркулює всередині кожного вала 102, 104 і зв'язаних лопатях шнека 106, 108, нагріваючи гіпс всередині реактора під тиском 96. В переважному втіленні, нагріте текуче середовище зрештою проходить із вихідного отвору 114 кожного вала 102, 104 для рециркуляції в пальник 41. Джерело живлення 116, переважно, двигун з різними швидкостями, операторно з'єднаний з, щонайменше, одним, а переважно з обома валами 102, 104, як відомо з рівня техніки для обертання валів, і таким чином обертає лопаті шнека 106, 108. Завдяки спіралеподібній формі лопатей шнека, гіпс в реакторі 96 буде переміщуватись від кінця реактора, який прилягає до вхідного отвору реактора 118, до протилежного кінця, що прилягає до вихідного отвору реактора 120. В переважному втіленні, лопаті шнека 106, 108 з'єднують одну з одною таким чином, що вали 102, 104 обертаються, залишковий гіпс на будь-якій з лопатей видаляють шляхом близько розташованого обертового руху прилягаючої лопаті. Як можна побачити на Фіг. 3, лопаті 106, 108 перекривають повний радіус одна одної. Іншою відмітною ознакою даного реактора 96 є те, що швидкість обертання валів 102, 104 може варіюватися, щоб відповідати застосуванню. Різні розміри часток гіпсу та/або вимоги до часу утримання можуть вимагати різних швидкостей обертання валів. Таким чином, двогвинтовий шнек протилежного обертання з регульованою швидкістю 110 безперервно доставляє кальцинований псевдозріджений шар гіпсу від вхідного отвору реактора 118 до вихідного отвору реактора/продукту 120. Бажаний тиск парів та відносну вологість в реакторі 96 підтримують за допомогою пара, утвореного при кальцинуванні, та введення пара з димовими газами і повітрям у вхідний отвір 37, який також можна використовувати для підвищення температури псевдозрідженого шару в реакторі 96. Поєднання пара з димовими газами сприяє уникнути конденсації в реакторі. Будучи показаним з перфорованим корпусом з одинарною стінкою 98, реактор 96 може також містити парову сорочку з подвійною стінкою 113 для додаткового нагрівання кальцинованого псевдозрідженого шару гіпсу. Корпус реактора 98 переважно містить випускний клапан для конденсату 122, який вивільняє конденсат, що накопичується всередині реактора 96. Також забезпечений запобіжний клапан 124 для послаблення тиску всередині реактора 96, якщо попередньо встановлені рівні перевищені. При бажанні, аналогічний клапан передбачений для системи 10. Пристрій безперервного дозування 126, аналогічний установкам 19, 92 та 94, які обговорені в даній заявці вище, сприяє підтриманню тиску в реакторі та безперервно подає кальцинований гіпс з реактора 96 у другий теплообмінник 74. В переважному втіленні, другий теплообмінник 74 застосовують для підтримання температури та рівня вологості кальцинованого гіпсу, який 5 UA 103890 C2 5 10 15 20 25 виходить з реактора 96. Після виходу з другого теплообмінника 74, другий пристрій безперервного дозування 128 сприяє підтриманню тиску в другому теплообміннику 74 і безперервно подає кальцинований гіпс в місце зберігання 82. Також безліч пристроїв дозування (126, 128) передбачені для застосування в другому теплообміннику 74 в системі 10. Після виходу з другого теплообмінника 74, кальцинований гіпс може бути перенесений у млин для подрібнення 132, який одночасно нагріває та дробить кальцинований напівгідрат. Нагрітий млин нагрівають димовими газами. Як відомо з рівня техніки, передбачені шаровий або барабанний млин або т.п. Звертаючись тепер до Фіг. 4-7, гістограма на Фіг. 4 відображає результати аналізу продукту кальцинованого гіпсу, одержаного існуючими процесами кальцинування, а також лабораторного обладнання, яке використовує кальцинування матеріалу із джерел гіпсу, розташованих у різних місцях. На Фіг. 4 та 5, значення С-основи та В-основи Сутарда, є результатом традиційного кальцинування та потребують відносно більшої енергії. В ідеалі, кальцинування під тиском повинне приблизно відповідати значенням кальцинованого В-основного напівгідрату. Значення Аллегені та Кіллена є результатом кальцинування під тиском із застосуванням лабораторного обладнання Chemineer, яке обговорено нижче в даній заявці. Значення Аліквіппа та Сутарда CKS є традиційними бета-напівгідратними штукатурними гіпсами, які одержують в котлі. Результати вказують, що водоспоживання, виходячи з результатів вимірів ручної міцності (вода, необхідна для 100 г штукатурного гіпсу), для різних типів штукатурного гіпсу варіюється від приблизно 36сс до 75сс. Результати вказують на знижене водоспоживання при використанні кальцинування під тиском у порівнянні з традиційним кальцинованим у котлі бета-напівгідратом. Фіг. 5 демонструє, що (%) процентний вміст зв'язаної води варіюється від приблизно 5,8 % до приблизно 7,2 %, незалежно від виду штукатурного гіпсу або типу кальцинування. Такий діапазон необхідний для одержання стандартного напівгідрату. Фіг. 6 вказує, що час кальцинування зменшується при зростанні температури реактора. Фіг. 7 ілюструє, що тиск у реакторі зростає зі зростанням температури реактора. Таблиця 1 Короткий опис експлуатаційних умов обладнання Chemineer та результати аналізів (В-основний альфа-штукатурний гіпс Сутарда як еталон: СW = 5,923 %, РS = 11,57 мікрон, WD = 42cc) Умови режиму Чистота матеріалу (%) / PS (мкм) Натуральний гіпс (г) Незв'язана вода (куб. см.) SА (г) Бульбашки (г) Серія перемішувань Тиск (фунтів/кв. дюйм) Температура (F) Вологість (г/фтЗ) Тривалість (хв.) CW (%) РS (мікрон) Рухливість (куб. см) Режим 1 Режим 2 Аллегені FGD 98,9/84,5 Режим 3 Аллегені FGD 98,9/84,5 Режим 4 Аллегені FGD 98,9/84,5 Режим 5 Аллегені FGD 98,9/84,5 1000 1000 1000 1000 1000 1000 1000 1000 130 130 100 75 75 75 75 75 Форт Додж 93,4 /

ДивитисяДодаткова інформація

Автори російськоюLuan, Wenqi, Liu, Qingxia

МПК / Мітки

МПК: C04B 11/02, C01B 13/14

Мітки: гіпсу, спосіб, тиском, пристрій, кальцинування

Код посилання

<a href="https://ua.patents.su/15-103890-sposib-ta-pristrijj-dlya-kalcinuvannya-gipsu-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для кальцинування гіпсу під тиском</a>

Попередній патент: Біполярний радіочастотний електрохіругрічний абляційний інструмент

Наступний патент: Система підвісної дороги й установка для обробки зануренням з такою системою

Випадковий патент: Спосіб спектроенергетичного перетворення частоти випромінювання