Спосіб для безперервного виробництва високоефективних водних розчинів аміноформальдегідної смоли

Формула / Реферат

1. Спосіб для безперервного виробництва водного розчину аміноформальдегідної смоли, переважно розчину меламіноформальдегідної смоли (МФ) або розчину сечовиноформальдегідної смоли (СФ), або меламіносечовиноформальдегідної смоли (МСФ), який містить такі етапи:

a) приготування реакційної суміші аміносполуки і водного розчину формальдегіду,

b) додавання каталізатора до реакційної суміші,

с) реакція конденсації реакційної суміші в присутності каталізатора,

який відрізняється тим, що:

- на етапі а) аміносполуку і формальдегід додають у вигляді концентрованого водного розчину або у твердому вигляді до загального вмісту твердої фази в реакційній суміші 40-85 мас. % (суха маса відносно загальної маси реакційної суміші), де

- на етапі с) реакція конденсації відбувається в безперервному потоці в режимі витіснення реакційної суміші і де

- реакційну суміш протягом реакції конденсації в безперервному потоці витіснення перемішують вбудованими перемішувальними елементами або турбулентним потоком витіснення,

- на етапі b) каталізатор безперервно додають і дрібнодиспергують в реакційну суміш через одну або більше точок додавання і

- на необов'язковому етапі d) додають кількість аміносполуки після конденсації,

- на необов'язковому етапі с) видаляють воду, щоб досягнути вищого вмісту твердої фази.

2. Спосіб за п. 1, де молярне співвідношення формальдегіду і аміносполуки (Ф/А визначається як Ф/((NН2)2)) становить між 0,5 і 4,5, для СФ переважно між 1,5 і 3,7 і найбільш переважно між 1,6 і 3,2, і для МФ переважно між 0,6 і 4,3, більш переважно між 0,6 і 2,7 і найбільш переважно між 0,8 і 2,4.

3. Спосіб за п. 1 або 2, де на етапі а) реакційну суміш готують взаємодією формальдегіду з аміносполукою в присутності кислотного або основного каталізатора, переважно основного каталізатора, переважно при температурі нижче температури етапу реакції конденсації, з одержанням розчину оксиметильованої аміносполуки.

4. Спосіб за п. 3, де етап оксиметилювання здійснюють при температурі, вибраній вище температури осідання, де може відбуватися осідання реагентів або продуктів реакції, переважно вище 20 °С і нижче 120 °С, переважно нижче 110 °С, більш переважно нижче 95 °С і найбільш переважно між 60 і 90 °С.

5. Спосіб за п. 3 або 4, де рН на етапі оксиметилювання у випадку СФ встановлюють між 4,0 і 10,0, переважно між 5,5 і 8,5, і у випадку МФ між 7,0 і 11,0, переважно між 8,5 і 10,5.

6. Спосіб за будь-яким із пп. 1-5, де в'язкість реакційної суміші на початку етапу реакції конденсації становить між 1 і 50 мПа (визначена при кімнатній температурі).

7. Спосіб за будь-яким із пп. 1-6, де рН на етапі реакції конденсації у випадку СФ становить між 3 і 7, переважно між 3 і 6, найбільш переважно між 3 і 5, і у випадку МФ становить між 7 і 11.

8. Спосіб за будь-яким із пп. 1-7, де температура протягом реакції конденсації становить між 60 і 180 °С, переважно 90-180 °С і більш переважно 100-150 °С, і тиск переважно вищий атмосферного тиску.

9. Спосіб за будь-яким із пп. 1-8, де час знаходження у реакції конденсації становить між 0,5 і 60 хвилинами для СФ і 0,5-120 хвилинами для МФ.

10. Спосіб за будь-яким із пп. 1-9, де швидкість реакції у реакції конденсації встановлюють і/або контролюють контролюванням рН кількістю доданого каталізатора, переважно кислотного каталізатора у випадку СФ і основного каталізатора у випадку МФ.

11. Спосіб за будь-яким із пп. 1-10, де у кінці етапу реакції конденсації реакцію конденсації зупиняють додаванням і перемішуванням інгібітора у реакційну суміш, переважно основи, яка збільшує рН між 6 і 11, і/або охолодженням реакційної суміші.

12. Спосіб за будь-яким із пп. 1-11, де в'язкість розчину формальдегідної смоли, одержаного у кінці етапу реакції конденсації, становить між 50 і 4000 мПа (визначена при кімнатній температурі за DIN EN ISO 3219:10/94).

13. Спосіб за будь-яким із пп. 1-12, де реакційна суміш, безпосередньо одержана після етапу реакції конденсації, має вміст твердих частинок 40-85 мас. %.

14. Спосіб за п. 13, де на етапі d) додають додаткову аміносполуку до розчину аміноформальдегідної смоли, одержаного після етапу реакції конденсації, щоб досягнути молярного співвідношення формальдегіду до аміносполуки (Ф/(NH2)2) між 0,5 і 1,5, переважно між 0,8 і 1,2, найбільш переважно між 0,9 і 1,1, до загального вмісту сухої твердої фази (визначеного за DIN EN ISO 3251:2003) між 50 і 85 мас. %.

15. Спосіб за п. 14, де розчин аміноформальдегідної смоли, одержаний після етапу реакції конденсації с), реагує з однією або більше порціями аміносполуки, переважно сечовини або сечовини і меламіну, у присутності основного каталізатора, переважно при температурі, яка нижче температури етапу реакції конденсації, з одержанням розчину смоли.

16. Спосіб за будь-яким із пп. 1-15, де етап реакції конденсації с) відбувається у стаціонарній мішалці, яка містить трубу, що вміщає вбудовані перемішувальні елементи.

17. Спосіб за п. 16, де реакційна суміш протікає через трубу у ламінарному потоці витіснення, який характеризується критерієм Боденштейна принаймні 10, переважно принаймні 20, більш переважно принаймні 30 і найбільш переважно принаймні 40.

18. Спосіб за п. 16 або 17, де реакційну суміш безперервно перемішують від початку до закінчення реакції конденсації вбудованими перемішувальними елементами.

19. Спосіб за будь-яким з пп. 16-18, де труба стаціонарної мішалки має внутрішній діаметр не більше 70 см, переважно не більше 30 см, більш переважно не більше 5 см і найбільш переважно не більше 2 см, і де труба стаціонарної мішалки містить принаймні 22, переважно принаймні 44, більш переважно принаймні 66, перемішувальних елементів.

20. Спосіб за будь-яким із пп. 1-15, де реакція конденсації відбувається у трубчатому реакторі з турбулентним потоком витіснення.

21. Спосіб за будь-яким із пп. 16-20, де на етапі b) каталізатор безперервно додають у приєднану спереду стаціонарну мішалку, яка містить трубу з перемішувальними елементами, де труба має одну або більше, переважно множину, точок додавання для дрібного диспергування каталізатора у реакційну суміш.

22. Спосіб за п. 21, де стаціонарна мішалка містить внутрішню трубу і зовнішній кожух, де внутрішня труба містить принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів, труба яких є перфорованою, переважно тільки у місці першого або перших двох перемішувальних елементів, і де зовнішній кожух забезпечує закритий простір над принаймні перфорованою частиною внутрішньої труби і має вхід, який відкривається для додавання каталізатора у вказаний закритий простір, для дрібного диспергування краплин каталізатора через отвори у внутрішню трубу.

23. Спосіб для виробництва розчину аміноформальдегідної смоли, де застосовують пристрій безперервного перемішування, який містить трубу, що містить у собі принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів і яка має одну або більше, переважно множину, точок додавання, переважно тільки у місці першого або перших двох перемішувальних елементів у способі для безперервного приготування розчину смоли, переважно розчину формальдегідної смоли, для безперервного диспергування каталізатора через вказану точку (точки) додавання у реакційну суміш, яка протікає через трубу.

24. Спосіб за п. 23, де пристрій безперервного перемішування містить внутрішню трубу і зовнішній кожух, переважно зовнішню трубу, де внутрішня труба містить принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів, труба яких є перфорованою, переважно тільки у місці першого або перших двох перемішувальних елементів, і де зовнішній кожух забезпечує закритий простір над принаймні перфорованою частиною внутрішньої труби і має вхід, який відкритий для додавання каталізатора у зазначений закритий простір, для дрібного диспергування краплин кислотного каталізатора через отвори у внутрішній трубі.

25. Спосіб для виробництва розчину аміноформальдегідної смоли, де застосовують реактор безперервного витіснення для виробництва розчину смоли, який містить

a) необов'язково, секцію перемішування для приготування реакційної суміші, яка містить аміносполуку і формальдегід,

b) пристрій безперервного перемішування за п. 23 або 24 для перемішування каталізатора у реакційну суміш,

с) реактор конденсації безперервного витіснення,

d) необов'язково, секцію перемішування інгібітора у реакційну суміш, яка містить стаціонарну мішалку, що містить ввід інгібітора і стаціонарні перемішувальні елементи,

е) необов'язково, схему контролю для автоматичного контролю умов реакції, яка містить вимірювальний блок якості продукту після реактора конденсації безперервного витіснення, контрольний блок для визначення, на основі вимірювання якості продукту, оптимальних параметрів умови реакції для пристрою безперервного перемішування і/або реактора конденсації безперервного витіснення, враховуючи одержання наперед визначених бажаних властивостей продукту, і засоби для автоматичного регулювання параметрами умови реакції.

Текст

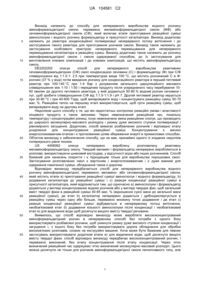

Реферат: Розкрито спосіб безперервного виробництва водного розчину аміноформальдегідної смоли, переважно розчину меламіноформальдегідної смоли (МФ) або сечовиноформальдегідної смоли (СФ), або меламіносечовиноформальдегідної смоли (МСФ), який містить етапи: a) приготування реакційної суміші аміносполуки і водного розчину формальдегіду, b) додавання каталізатора до реакційної суміші, с) реакція конденсації реакційної суміші в присутності каталізатора, який відрізняється тим, що - на етапі а) аміносполука і формальдегід додаються у вигляді концентрованого водного розчину або у твердому вигляді до загального вмісту твердої фази в реакційній суміші 40-85 мас. % (суха маса відносно загальної маси реакційної суміші), де - на етапі с) реакція конденсації відбувається в неперервному потоці витіснення реакційної суміші, і де - на етапі b) каталізатор безперервно додається і дрібнодиспергується в реакційній суміші через одну або більше точок додавання, і - на необов'язковому етапі d) додавання дози аміносполуки після конденсації, - на необов'язковому етапі е) видалення води, щоб досягнути вищого вмісту твердої фази. UA 104581 C2 (12) UA 104581 C2 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до способу для неперервного виробництва водного розчину аміноформальдегідної смоли, переважно меламіноформальдегідної смоли (МФ) або сечовиноформальдегідної смоли (СФ), який включає етапи приготування реакційної суміші аміносполуки і водного розчину формальдегіду в присутності каталізатора. Винахід додатково належить до реактора конденсаційної полімеризації неперервного потоку витіснення і до застосування такого реактора для приготування розчинів смоли. Винахід також належить до застосування особливого пристрою неперервного перемішування для неперервного переміщування каталізатора в реакційну суміш. Винахід додатково також належить до розчину аміноформальдегідної смоли і смоли одержуваної способом, до їх застосування для виготовлення клеєвих композицій і до клеєвих композицій, що містять аміноформальдегідну смолу. DE2202202 описує спосіб для неперервного виробництва реактивних сечовиноформальдегідних (СФ) смол конденсацією сечовини (С) і формальдегіду (Ф) при С/Ф співвідношенні від 1:1.5-1: 2.5 при температурах вище 100 °C, що містить розчинений С в Фрозчині (37 % у воді) потім введення розчину для конденсаційного реактора в перший петлевий реактор при 100-140 °C при 1-4 бар з дозуванням загального циркуляційного масового співвідношення між 1:10 і 1:50 і передачею продукту після усередненого часу перебування 1060 хвилин до другого петлевого реактора, у якій додаються 50-80 % водний розчин сечовини і луг, щоб зробити співвідношення С/Ф від 1:1.5-1:1.9 і рН 7. Другий петлевий реактор керується при 30-90 °C і при 40-600 Торр, щоб випаровувати воду і концентрувати реакційну суміш 50-70 мас. %. Реакційне тепло на першому етапі використовується, щоб гріти реакційну суміш, щоб випаровувати воду на другому етапі. Недоліком цього способу є те, що він недостатньо контролює реакційні умови і властивості кінцевого продукту є також змінними. Через невизначений реакційний час, локальну температуру і концентраційні різниці, існує невизначена зміна реакційних сполук, що призводить до широкого молекулярно-масового розподілу і ризику дуже високого ступеня полімеризації і рівномірного загущення. Додатково, спосіб вимагає розбавлених розчинів і відповідно етапу розділення для концентрування реакційної суміші. Концентрування є високо енергоспоживаючим етапом і є протилежним цілям збереження енергії в промислових способах. Об'єктом винаходу є забезпечення способу, що не має, принаймні одного із згаданих недоліків попереднього рівня техніки. US 4458062 описує неперервно вироблену розплавлену реактивну меламіноформальдегідну смолу. Твердий меламін і формальдегід неперервно виробляються в розплаві, використовуючи шнековий екструдер, у відсутності води або інших розчинників. Спосіб бажаний для нанесень покриття і є підходящим тільки для виробництва порошкових смол. Застосування розплавлених смол є вартісним і енергоспоживаючим і є дуже важким для одержання гомогенної суміші, обладнання також є дорогим. Відповідно винаходу передбачається спосіб для неперервного виробництва водного розчину аміноформальдегідної, переважно, меламіно- або сечовиноформальдегідної смоли, який містить етапи а) приготування реакційної суміші аміносполук і водного формальдегіду, b) додавання каталізатора до реакційної суміші і с) реакція конденсації реакційної суміші в присутності каталізатора, який відрізняється тим, що одночасно а) аміносполуки і формальдегід додаються у вигляді концентрованих водних розчинів або у вигляді твердих фаз, щоб загальний вміст твердої фази в реакційній суміші 40-85 мас. % (відношення сухої маси до загальної маси реакційної суміші), де етап b) каталізатор неперервно додається і дрібнодиспергується в реакційну суміш через одну або більше, переважно множину точок додавання і де етап с) реакція конденсації реакційної суміші відбувається в неперервному потоці витіснення, необов'язковий етап d) додавання кількості аміносполуки після конденсації і необов'язковий етап e) для видалення води щоб досягнути вищого вмісту твердої речовини. Виявилось, що спосіб відповідно винаходу може виробляти висококонцентрований аміноформальдегідний розчин в неперервному способі без потреби з одного боку використовувати розбавлені розчини, щоб уникнути ризику дуже високого ступеня конденсації і загущення і, з іншого боку без потреби використовувати дороге обладнання для обробки високов'язких розплавів, схожих на екструзійні машини. Хоча може бути бажаним для певних застосувань використовувати додаткові етапи e) для видалення води, щоб досягнути вищого вмісту твердої фази, спосіб відповідно винаходу передбачає висококонцентрований розчин, і переважно виконаний, без етапу концентрування після етапу конденсації. Через чітко визначений реакційний час одержуємо чітко визначений молекулярно-масовий розподіл. Цього можна досягнути не тільки для розчинів аміноформальдегідної смоли легкоплавкого типу, але 1 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 також без додаткових попередніх заходів для високореактивного типу розчинів аміноформальдегідної смоли, які мають молярне співвідношення С/Ф понад 2. З терміном "неперервний виробничий процес" позначено, що, принаймні, реакція конденсації є неперервним етапом способу. Реакційна суміш може бути приготована роздільно в партії і потім додана до етапу неперервної реакції конденсації або, більш переважно, реакційна суміш готується в неперервному способі, переважно в приєднаній спереду трубі неперервного потоку витіснення, і неперервно додається до етапу реакції конденсації. Підходящі аміносполуки містять 2 або більше аміногрупи, переважно сечовина, меламін, диціаніддіамін, алкіл/ариламін, поліамін, протеїни. Необов'язково, можуть бути присутніми незначні кількості в діапазоні 1-20, переважно 1-15 і більш переважно 1-10 мас. % (відносно загального вмісту твердої фази) аміносполук, які містять тільки одну аміногрупу, наприклад амід паратолуолсульфонової кислоти може бути присутнім в МФ смолах. Переважно аміносполукою є сечовина. В приготуванні реакційної суміші (етап а) аміносполука додається як концентрований водний розчин або як тверда фаза. Концентрований водний розчин аміносполуки переважно містить, принаймні 75 %, більш переважно, принаймні 80 %, ще більш переважно, принаймні 85 % або навіть, принаймні 90 % і найбільш переважно, принаймні 95 % його коефіцієнта насичення. Коефіцієнт насичення є масовою часткою аміносполуки, що може бути максимально розчиненою у воді при робочій температурі. Наприклад, коефіцієнт насичення для сечовини у воді при 80 °C являється 80 мас. % (маса сечовини відносно загальної маси розчину), таким чином концентрований розчин переважно містить, принаймні 60 мас. % сечовини. Більш переважно сечовина додається як тверда фаза, в особливості в комбінації з етапом роздільного оксиметилювання як описано нижче. Смола може бути сечовиноформальдегідною (СФ) або меламіноформальдегідною (МФ) смолою, але також СФ або МФ смолу модифікують з незначною кількістю додаткового компоненту такого як сечовина, меламін, гідроксифункціональна ароматична сполука, переважно фенол і/або природні сполуки, наприклад фенолосечовиноформальдегід (фСФ), меламіносечовиноформальдегід (мСФ), природна сполука сечовиноформальдегіду (псСФ) або їх комбінації і їх СФ аналоги. Природні сполуки, котрі можуть бути використані в СФ або МФ можуть бути сполуками, які мають функціональні групи реакційноздатні з формальдегідом, наприклад амін, який містить сполуки подібні до амінокислот. Там, де посилання зроблене на СФ/МФ смоли, це передбачено щоб включати також СФ/МФ смоли, котрі модифіковані з незначними кількостями додаткового компоненту. Незначна кількість в цьому контексті передбачається між 0.1 і 15 мас. %, переважно 0.1 і 10 мас. %, і найбільш переважно між 0.1 і 5 % (відносно загальної маси аміноформальдегідної смоли). Формальдегід додається як концентрований водний розчин формальдегіду або як тверда фаза. Термін "концентрований" означає, такий, що містить формальдегід концентрацією, принаймні 40, переважно, принаймні 45, більш переважно, принаймні 50 і найбільш переважно, принаймні 55 мас. % у воді (мас. % відносно загальної маси розчину формальдегіду). У варіанті здійснення винаходу може бути використаний парафомальдегід. Додаванням висококонцентрованої або твердої аміносполуки і концентрованого водного розчину формальдегіду, одержується реакційна суміш, яка має дуже високу концентрацію аміноформальдегідних реагентів. Загальна кількість аміноформальдегідних реагентів в реакційній суміші становить між 40 і 75 мас. %, переважно між 45 і 70 мас. %, більш переважно між 50 і 65 мас. % (маса сухої твердої фази відносно загальної маси реакційної суміші). На початку етапу реакції конденсації, реакційна суміш може бути гетерогенною, напр. містити нерозчинні аміносполуки, але найбільш переважно є гомогенним розчином реагентів і/або їх передконденсаційних продуктів реакції. В принципі, відносна кількість формальдегіду і аміносполук може змінюватися між великими діапазонами. Молярне співвідношення формальдегіду і аміносполук може змінюватися між великими діапазонами. Молярне співвідношення формальдегіду до аміносполуки Ф/А, визначається як число формальдегідних груп Φ поділене на половину кількості аміногруп ΝΗ2 в аміносполуці (Φ/((ΝΗ2)2)), може простягатися між 0.5 і 4.5. Спосіб може бути використаний там, де умови реакції не є такими критичними, наприклад для приготування аміноформальдегідних розчинів легкоплавкого типу, які мають Ф/А молярне співвідношення нижче 2, наприклад між 0.5 і 1.5. Однак, спосіб відповідно винаходу розрахований на і переважно використовується в більш критичних умовах. Переваги дійсного винаходу можуть бути досягнуті без додаткових заходів для високореактивних СФ смол, причому, для СФ молярне співвідношення становить між 1.5 і 3.7 і найбільш переважно між 1.6 і 3.2 і для МФ молярне співвідношення переважно становить між 0.6 і 4.3, більш переважно між 0.6 і 2.7 і найбільш переважно між 0.8 і 2.4. 2 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 60 Каталізатор в реакції конденсації може бути основним або кислотним каталізатором для всіх аміноформальдегідних смол. Однак, для СФ смол кислотний каталізатор є переважним і для меламіноформальдегідної смоли основний каталізатор є переважним. Це є суттєвим для контролю взаємодії, котра на етапі b) каталізатор неперервно додається і дрібнодиспергується в реакційній суміші через одну або більше стадій додавання. Це є вельми переважним, щоб маючи численні стадії додавання досягати швидкого гомогенного диспергування каталізатора. Однак, хоча менш переважно, бажані результати можуть бути одержані використовуючи тільки разову стадію додавання в комбінації з відповідними засобами перемішування, наприклад механічним перемішувачем або, більш переважно приєднаною спереду стаціонарною мішалкою, необов'язково в комбінації з нижчою температурою. Каталізатор переважно додається як водний розчин. Концентрація каталізатора переважно вибирається високою, щоб не додати занадто води, але з іншого боку не дуже високою, щоб уникнути високої місцевої концентрації каталізатора і також високої концентрації флуктуацій в реакційній суміші. Дуже висока місцева концентрація може викликати неконтрольовану реакцію або загущення. У випадку кислотного або основного каталізатора, можуть бути одержані хороші результати використовуючи концентрацію в діапазоні між 1 і 20 мас. %, переважно між 2 і 7.5 мас. % і більш переважно між 2.5 і 5 мас. %. Переважні шляхи додавання каталізатора описані нижче. Висококонцентрована сечовиноформальдегідна (СФ) реакційна суміш переважно перетворюється на етапі реакції конденсації в присутності кислотного каталізатора, переважно протонвмісної кислоти. Висококонцентрована сечовиноформальдегідна (СФ) реакційна суміш є переважно на етапі реакції конденсації в присутності кислотного каталізатора, переважно протонвмісної кислоти, переважно сильної кислоти, такої як сульфат амонію або мурашина кислота або, найбільш переважно, сульфатна кислота. Висококонцентрована МФ реакційна суміш є переважно на етапі реакції конденсації в присутності основного каталізатора, наприклад розчину карбонату натрію, більш переважно гідроксиду натрію. Етап реакції конденсації b) відбувається в неперервному потоці витіснення реакційної суміші. Встановлений спосіб додавання каталізатора створює дуже гомогенну реакційну суміш яка, за умов неперервного потоку витіснення з добре визначеним часом перебування, низьким коефіцієнтом зворотнього потоку і обмеженим розподілом часу перебування, може перетворювати в неперервному способі висококонцентрований розчин смоли без істотного ризику неконтрольованої реакції. Умови реакції неперервного потоку витіснення на етапі конденсації можуть характеризуватися критерієм Боденштейна. Критерій Боденштейна є безрозмірним характеристичним критерієм, який описує відношення між молями, які доставляються конвективно до молей, які доставляються шляхом дисперсії. Таким чином критерій Боденштейна характеризує зворотне змішування всередині системи відповідно -1 формулі: Во=ν*L/Dax де ν = швидкість потоку [м с ], L = довжина реактора [м] і Dax = аксіальний 2 -1 коефіцієнт дисперсії, [м с ]. Довжина реактора описується як довжина між початком і кінцем реакції конденсації, звичайно між стадією додавання каталізатора і додавання інгібітору. Критерій Боденштейна в способі відповідно винаходу є, принаймні 10, звичайно 20 і 50. Переважно, критерій є настільки високим наскільки можливо, переважно, принаймні 15, більш переважно, принаймні 20, ще більш переважно, принаймні 30, більш переважно, принаймні 50. Щоб досягнути таких високих критеріїв Боденштейна, є переважним, що в способі реакційна суміш неперервно перемішується протягом реакції конденсації вбудованими перемішувальними елементами в ламінарному або квазіламінарному потоці витіснення. Альтернативно, реакційна суміш може бути перемішана турбулентним потоком витіснення. В рівні техніки відомо як визначити критерій Во для заданого способу. Це включає обчислення теоретичної кривої розподілу швидкості для різних критеріїв Во для даного реактора, потім вимірювання профілів швидкості, нормалізацію і апроксимацію визначених профілів до розрахованих теоретичних профілів, щоб знайти критерій Боденштейна. Щоб визначити профілі швидкості необхідно знати про спектр часу утримування Е(t) або відгук на стрибок F(t) (сумарна крива часу утримування), які визначено як: E(t) є частиною витрати рідини, яка залишає реактор з часом утримування між t і t+dt і F(t) є частиною цілої витрати рідини, яка залишає реактор з часом утримування між 0 і t. Для експериментального визначення часу утримування характеристика середньої течії змінюється безпосередньо після входу в реактор і реєструється при виході з реактора як функція часу виконання. Наприклад при даному часі (t=0) певна індикаторна кількість (напр. розчину натрій хлориду можливо в аміаку, щоб зменшити різницю густини з водою) додається до входу V реактора (як функція точного кроку або як імпульс Дірака) і концентрація с(t) вимірюється при виході з реактора. Використовуваний індикатор повинен бути інертним до способу і мати певну властивість доступну для аналізу (напр. електропровідність), щоб відрізнятися від реакційної суміші. При 3 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 виході з реактора електропровідність рідини вимірюється комерційною коміркою для визначення електропровідності. Результати записуються прикріпленим приладом реєстрації даних. Концентрація індикатора є нульовою всередині реактора перед додаванням мітки, додана кількість є n0=c0*VR (з VR = об'єм реактора). Відносно концентрації мітки dn0, яка є такою, що залишає реактор з часом утримування t+dt з'являється в рівнянні (і) dn 0=n0*E(t)dt. (E(t) = спектр часу утримування). З тимчасовою концентрацією c(t) у виході реактора, кількість індикатора відображається як (іі) dn0=V*c(t)dt (V = об'ємна витрата). Остаточно значення визначається комбінацією рівнянь (і) і (іі) Et t V ct і перетворюється в n 0 V c t dt . n0 0 Для вимірювання відгуку на стрибок F(t) концентрація індикатора у вході збільшується починаючи з часу t=0 раптово від 0 до певної величини с 0 і тримається сталою цій величині. Концентрація c(t) вимірюється на виході. Відгук на стрибок відображається як F(t)=c(t)/C0. Цей спосіб належить до ступінчастої функції і прийому відгуку на стрибок в сенсі організації технічного контролю. В переважному варіанті здійснення винаходу, реакційна суміш готується (на етапі а) перетворенням формальдегіду з аміносполукою в присутності основного каталізатора, щоб виробити розчин оксиметильованої аміносполуки (етап оксиметилювання). Його перевагою є те, що одержана реакційна суміш, гомогенний розчин оксиметильованої аміносполуки, забезпечує кращу гомогенність і керування умовами реакції протягом етапу реакції конденсації. Етап оксиметилювання переважно робиться при температурі, вибраній вище температури осідання, де може відбуватися осідання реагентів, принаймні 60, більш переважно, принаймні 70 і найбільш переважно 80 °C. Переважно температура вибирається нижче температури реакції конденсації, щоб уникнути надмірної полімеризації, переважно нижче 120 °C, більш переважно 110 °C і найбільш переважно нижче 100 °C. рН на етапі оксиметилювання у випадку СФ переважно встановлюється між 4.0 і 10.0, більш переважно між 5.5 і 8.5 і у випадку МФ переважно між 7.0 і 11.0 і більш переважно між 8.5 і 10.5. В'язкість реакційної суміші на початку етапу реакції конденсації становить між 1 і 150 мПа, переважно між 1-100 мПа. В цьому описі, термін в'язкість означає в'язкість визначену відповідно DIN EN ISO 3219:10/94 при кімнатній температурі (23.0 +/- 0.2 °C) і при швидкості зсуву 200/с. В'язкість зразка була виміряна відповідно DIN EN ISO 3219:10/94 ротаційним віскозиметром (PAAR PHYSICA MCR 51). Система містила дві стаціонарні симетричні коаксіальні пластини, між якими направляється рідкий зразок без бульбашок, в'язкість якого має вимірюватися. Одна з пластин обертається з визначеною кутовою швидкістю (ротор), в той час як інша стаціонарна (статор). Одна пластина приєднується до системи, яка здатна вимірювати обертовий момент в точці подолання опору тертя пластинок з рідиною. Швидкість зсуву є 200/с. Швидкість реакції конденсації сильно залежить від рН і меншою мірою від температури реакції. Враховуючи одержання високої швидкості реакції і виробничої потужності (при нижчому рН) без дуже високого ризику неконтрольованої реакції, рН на етапі реакції конденсації переважно встановлюється, у випадку СФ, між 3 і 7, переважно між 3 і 6, і найбільш переважно між 3 і 5, у випадку МФ, між 7 і 11. Температура протягом реакції конденсації є переважно між 90 і 180 °C, більш переважно між 100 і 170 °C. В способі відповідно винаходу тиск може бути вище атмосферних тисків і температури можуть бути значно більше температури кипіння води, тобто вище 100 °C. Тиск протягом етапу конденсації є переважно вище атмосферного тиску, тому що формальдегід є більш реакційноздатним за умов високої температури і високого тиску. Враховуючи одержання вищої реакційноздатності тиск є переважно, принаймні 1.1, більш переважно, принаймні 1.5, ще більш переважно, принаймні 2, ще більш переважно, принаймні 3 і найбільш переважно, принаймні 5 бар. Тиск є звичайно в діапазоні між 1 і 20 бар, більш переважно між 1 і 15 бар і найбільш переважно між 1 і 10 бар. Додаткова перевага високої температури протягом реакції конденсації є те, що в'язкість потоку продукту є низькою. При низькій в'язкості інгібітор може бути перемішаний більш швидко і більш гомогенно, таким чином може бути одержана обманка, яка обриває реакцію конденсації, призводячи до кращої гомогенності продукту, меншої молекулярної маси і нижчого ризику загущення. Час перебування на етапі реакції конденсації переважно вибирається між 0.5 і 120 хвилин. Оскільки для СФ може бути вибрана вища швидкість реакції ніж для МФ, час перебування для СФ може бути скорочено, тобто між 0.5 і 60 хвилин. В способі винаходу можуть бути досягнуті дуже низькі часи перебування, переважно нижче 30, більш переважно нижче 20 і ще більш 4 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважно нижче 10 хвилин. Наприклад, для сечовиноформальдегіду при рН приблизно 4.6 і температурі приблизно 105 °C час перебування приблизно 20 хвилин. При рН приблизно 3.0 може бути досягнутий час перебування 1 хвилина і менше. Умови реакції для приготування розчинів МСФ смоли вибираються між умовами описаними для СФ і МФ смол відповідно пропорційно залежності відношенню кількостей С і Φ в МСФ смолі. Описані вище етап оксиметилювання і подальший етап реакції конденсації переважно об'єднані і обидва виконуються послідовно в умовах неперервного потоку витіснення, переважно в тій самій трубі. У варіанті здійснення тиск на етапі оксиметилювання і етапі реакції конденсації переважно однаковий. Етап оксиметлювання відрізняється від етапу реакції конденсації зміною (пониженням) рН і переважно також підвищенням температури. Зміна рН і температури не обов'язково повинна співпадати; температура може допускатися до підвищення після зниження рН. Враховуючи те, що реакція конденсації є екзотермічною, тепло, яке виділяється повинне бути відведене з реакційної суміші. Це переважно здійснюється охолодженням реактора. Наприклад використовуючи циркуляцію охолоджувальної рідини в подвійній стінці навколо труби реактора. Враховуючи уникнення неконтрольованих реакцій і невизначеного широкого молекулярно-масового розподілу, важливо, що перенесення тепла є ефективним і що температура є дуже однорідною по всьому поперечному перерізі реактора. Було знайдено, що стаціонарний перемішувальний елемент забезпечує таке ефективне перемішування і однорідність температури протягом реакції конденсації. Це найбільш легко, але не необхідно, щоб вибрати початкову температуру протягом реакції конденсації, щоб була головним чином ізотермічною, тому що це забезпечує легший контроль умов температури реакції. Необов'язково, етап реакції конденсації містить дві або більше, переважно 2-10, переважно 2-6, більш переважно 2-4 послідовних, головним чином, ізотермічних підетапів при різних початкових температурах. В способі відповідно винаходу є переважним, що швидкість реакції встановлюється і/або контролюється контролюванням рН кількістю доданого каталізатора. Для вибраного часу перебування і температурних умов в реакторі, швидкість реакції регулюється кількістю доданого каталізатора такою, що при закінченні етапу реакції конденсації, переважно при закінченні реакції конденсації, одержується бажана в'язкість розчину формальдегідної смоли. Бажана в'язкість залежить від передбачуваного застосування. В'язкість для СФ смол різних застосувань взагалі становить між 50 і 4000 мПа. Для багатьох застосувань розчину СФ смоли вона звичайно становить між 100 і 3000 мПа (визначена як описано вище при кімнатній температурі використовуючи 200/с) переважно між 150 і 800 мПа. Для застосування в просочуванні паперу в'язкість переважно низька і для стружкових плит і адгезивних нанесень в'язкість взагалі є вищою. Для швидких смол для застосувань у виробництві паперу, в'язкість одержаного розчину смоли може бути наприклад між 10 і 500 мПа. Для розчину меламіноформальдегідної смоли необхідно враховуючи передбачену експлуатацію, що стійкість до води (тобто відносна кількість води, яку містить розчин, не стаючи мутним) розчину формальдегідної смоли одержаного при закінченні етапу реакції конденсації досягала 50-500 %. При закінченні етапу реакції конденсації реакція конденсації зупиняється додаванням і перемішуванням інгібітору в реакційну суміш і/або охолодженням реакційної суміші. У випадку, де реакція конденсації каталізується, кислотою інгібітором є основа, яка переважно додається в кількості, щоб збільшує рН між 6 і 11. У випадку СФ смоли, основа переважно додається, щоб досягнути рН між 7 і 10. Реакційна суміш охолоджується раніше, протягом і/або після додавання вказаної основи. В способі, відповідно винаходу, реакційна суміш прямо одержана після етапу реакції конденсації має дуже високий вміст твердої фази 40-85 мас. %, переважно 45-75 мас. %, більш переважно 50-75 мас. % і найбільш переважно 55-75 мас. % без додавання етапу концентрування. Аміноформальдегідна смола була вироблена з надлишком формальдегіду, щоб мати високу реактивність. Враховуючи передбачену експлуатацію, як клеєвої композиції, є переважним, що (на етапі d) додаткова аміносполука додається, щоб розчин аміноформальдегідної смоли одержаний після етапу реакції конденсації, тобто після припинення реакції конденсації, в кількості, щоб досягнути молярного співвідношення формальдегіду до аміносполуки Ф/А між 0.5 і 2.0, переважно між 0.7 і 1.5, найбільш переважно між 0.9 і 1 і загального вмісту сухої твердої фази переважно між 45 і 85 мас. %. Пост-додавання аміносполуки має додаткову перевагу подальшого збільшення вмісту твердих частинок, щоб зв'язати залишок вільного формальдегіду, щоб розбавити довгі полімери і частково розкласти довгі ланцюги до коротких ланцюгів необхідних для зшивання при сушці і зменшення в'язкості розчину. Кількість додаткової аміносполуки може простягатися між 1 і 50 масових відсотків, але переважно 5 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 60 становить між 2 і 205, більш переважно між 3 і 25 масовими відсотками аміносполуки, яка додається. Є переважним те, що додаткова аміносполука присутня в малій кількості відносно сечовини або меламіну в СФ або МФ смолистій сполуці, переважно додаткової сполуки менше ніж 50 мас. % (мас. % відносно загальної маси сечовини/меламіну і додаткової сполуки), більш переважно менше ніж 25, ще більш переважно менше ніж 15 і найбільш переважно між 1 і 10 %. Аміносполука додана після реакції конденсації (етап d) не обов'язково має бути такою самою аміносполукою, яка використовувалась в аміноформальдегідній смолі і вибирається враховуючи бажані властивості передбаченого застосування. Наприклад, аміноформальдегідна смола може бути сечовиноформальдегідною смолою і додатковою аміносполукою може бути меламін або навпаки. Розчинаміноформальдегідної смоли одержаний після етапу реакції конденсації (b) переважно реагує з однією або більше частинами аміносполуки, переважно сечовини або сечовини і меламіну, в присутності основного каталізатора, переважно при умовах температури нижче температури етапу реакції конденсації і атмосферному тиску. Оскільки при температурі нижче 100 °C і при атмосферному тиску реакційна здатність є відносно низькою, сечовина є найбільш переважною пост додатковою сполукою враховуючи найвищу реакційну здатність. Також може бути використаний меламін, але він менш реакційноздатний і менш переважний. За виключенням додаткових аміносполук, гідроксифункціональні ароматичні сполуки, переважно фенол можуть бути додані і переважно реагують при температурі понад 100 °C, щоб досягнути повної конверсії гідрокси функціональної ароматичної сполуки, в реакції з розчином смоли. На етапі d) аміносполука може бути додана як висококонцентрований розчин у воді. Однак, є переважним, щоб додати води так мало як тільки можливо. Додаткова аміносполука, переважно сечовина, переважно додається як пластифікована композиція, щоб уникнути дуже великого додавання води. Пластифікація аміносполуки, переважно сечовини відбувається замішуванням сполуки при підвищенні температури там, де сполука є пластичною, переважно близько біля точки плавлення, переважно в одно- або двошнековому екструдері або планетарному екструдері. Перевагою цього є те, що запобігається розклад сполуки. Необов'язково, мала кількість води додається, щоб запобігти також високим температурам і розкладу. Додавання переважно здійснюється неперервно зі згаданого раніше пластифікаційного екструдера, але може також бути здійснене неперервним додаванням з партії. Розчин аміноформальдегідної смоли може додатково бути розведений додаванням, переважно після етапу (d), 1-15, переважно 1-12, більш переважно 1-10 мас. % (відносно загальної маси розчину смоли) додаткових компонентів, переважно вибраних з групи борошна з рапсового насіння, білків, пшеничного борошна. Це здебільшого робиться, щоб зменшити вартість розчину смоли. В реакції потоку витіснення, реакційна суміш качається через корпус, переважно трубу, в якій відбувається хімічна реакція, коли реакційна суміш рухається через трубу. Потік витіснення суттєво відрізняється від ламінарного потоку, в котрому параболічні профілі швидкості порушуються радіальним перемішуванням. Це досягається застосуванням лінійних перемішувальних елементів або турбулентними умовами потоку. В переважному варіанті здійснення способу відповідно винаходу, етап реакції конденсації відбувається в стаціонарній мішалці, яка містить корпус, переважно трубу, який містить вбудовані перемішувальні елементи. Стаціонарна мішалка переважно використовується в умовах ламінарного або квазіламінарного потоку при критерії Рейнольдса нижче 500, і ще більш переважно при критерії Рейнольдса нижче 300 або нижче 100. В переважному варіанті здійснення умови потоку витіснення характеризуються критерієм Рейнольдса меншим ніж 30, переважно меншим ніж 25 і більш переважно меншим ніж 20. В альтернативному варіанті здійснення винаходу умови потоку витіснення і інтенсивне перемішування можуть також бути досягнуті без перемішувальних елементів, якщо реакція конденсації відбувається в трубчатому реакторі з турбулентним потоком витіснення, найбільш переважно при критерії Рейнольдса понад 2300. Хороші результати можуть бути одержані в способі відповідно винаходу з критерієм Рейнольдса понад 1500, більш переважно понад 1700, ще більш переважно понад 2000. Переважно, критерій Боденштейна є, принаймні 10, звичайно між 20 і 50. Переважно, критерій настільки високий наскільки можливо, переважно, принаймні 15, більш переважно, принаймні 20, ще більш переважно, принаймні 30, більш переважно, принаймні 50. Вбудований перемішувальний елемент може, в принципі, бути будь-яким стаціонарним предметом, котрий змінює напрям потоку частини об'єму реакційної суміші, яка тече через трубу і викликає перемішування. Вбудованими перемішувальними елементами можуть бути скляними кульками, металічними шарами, стержнями або перегородками стаціонарно встановленими всередині труби. Стаціонарний перемішувальний пристрій переважно міститься 6 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 в трубі (вбудовано) число послідовних стаціонарних перемішувальних елементів, які містять одну чи більше перегородок при куті відносно напрямку потоку, який примусово змінюється в напрямку потоку. Перегородки в кожному наступному перемішувальному елементі мають орієнтацію, яка відрізняється від орієнтації в попередньому і/або подальшому перемішувальному елементі. Переважно, орієнтація перегородок в кожному послідовному перемішувальному елементі зміщується на 90°. Перегородки можуть бути замінені спіральними частинами (закрученими лопатками) з кожною спіральною частиною зміщеною на 90°. Більш переважно, перемішувальні елементи є Х-перемішувальними елементами, які містять два набори двох і більше, переважно 2-10, перегородок, де перегородки кожного набору розміщуються, в основному, плоскопаралельно одна одній, але при куті, переважно 90°, з перегородками іншого набору і де кожна перегородка одного набору розміщується змінно наступній перегородці іншого набору в хрестоподібному розміщенні, щоб ділити реакційну суміш, яка протікає в окремий текучий потік в різних напрямках всередині перемішувального елемента, і де перегородки в кожному наступному елементі зміщуються на кут, переважно 90°, відносно попереднього перемішувального елемента. Переважно Х-перемішувальні елементи містять 4-10 наборів перегородок. Підходящі стаціонарні мішалки забезпечені наприклад Fluitec. Стаціонарна мішалка, переважно має подвійну стінку для контролю температури рідиною. Стандартно, стаціонарні мішалки використовуються для перемішування або змішування і необов'язково такі, які взаємодіють з двома або більше потоками. В способі відповідно винаходу реакція конденсації не включає перемішування двох і більше потоків рідини. Замість цього, в дійсному винаході, стаціонарні мішалки найбільш переважно використовуються для створення гомогенних реакційних умов по всій реакційній суміші, щоб підтримати хороше перенесення тепла стінками труби і досягнути однорідного розподілу температури, щоб уникнути місцевого збільшення температури через екзотермічну реакцію. Перемішувальні елементи підтримують високу силу зсуву уникаючи впливів стінки, доки підтримується потік витіснення при умовах ламінарної течії. Стаціонарний перемішувальний реактор підтримує виконання (конденсацію) реакції аміносполук і формальдегіду, де реагенти і продукти реакції інтенсивно перемішуються, щоб підтримати чітко визначений молекулярний розподіл і низький ризик неконтрольованої реакції і загущення. Інші переваги, що стаціонарний перемішувальний реактор не має рухомих частин (напр. гвинтову мішалку тощо), що робить спосіб більш надійним. Для одержання однорідного розподілу температури і перемішування, є переважним, що реакційна суміш неперервно перемішується від початку до кінця реакції конденсації, що настає з моменту додавання каталізатора до моменту, в котрому додається основа, щоб нейтралізувати каталізатор або до моменту в котрому суміш охолоджується, щоб припинити реакцію конденсації. Отже, є переважним, що стаціонарна мішалка містить вбудовані перемішувальні елементи в основному вздовж її повної довжини. Враховуючи уникнення впливів стінки і одержання досить однорідної температури і молекулярного розподілу, є переважним, що труба стаціонарної мішалки має внутрішній діаметр найбільше 70 см, переважно 30 см, більш переважно 7 см, ще більш переважно 5 см, тому що переважним є малий діаметр, в цілому число потрібних перемішувальних елементів, переважно, принаймні 22, більш переважно, принаймні 44, більш переважно, принаймні 66 перемішувальних елементів. Співвідношення між довжиною і діаметром реактора має бути, принаймні 10:1, переважно, принаймні 20:1 і найбільш переважно, принаймні 50:1. Як описано вище швидкість конденсації є високозалежною від рН і є необхідним те, що (на етапі b) каталізатор неперервно додається до текучої реакційної суміші і дрібнодиспергується в реакційній суміші через один або більше пункти додавання. Каталізатор може бути доданий різними шляхами, наприклад одним або багатьма, переважно чисельними роздільними подавачами (наприклад трубами або шлангами) кожен з'єднаний з трубою стаціонарною мішалкою. Переважно, каталізатор неперервно додається в приєднаний спереду пристрій неперервного перемішування, який містить трубу із перемішувальними елементами, де труба має один або багато, переважно чисельні пункти додавання для дрібного диспергування каталізатора в реакційній суміші. Стаціонарний перемішувальний пристрій етапу b) більш переважно з двома стінками, який містить внутрішню трубу і зовнішній корпус, де внутрішня труба містить, принаймні 4, переважно 6 стаціонарних перемішувальних елементи, в яких перфорована труба, переважно тільки при положенні першого чи перших двох перемішувальних елементи, і де зовнішній корпус забезпечує закритий простір навколо, принаймні перфорованої частини внутрішньої труби і має вхід, який відкривається для додавання каталізатора в згаданий закритий простір, для дрібного диспергування краплин каталізатора через отвори у внутрішній трубі. Альтернативно, стаціонарний перемішувальний 7 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 пристрій може бути однією або більше перфорованими трубами, в які можуть бути вставлені один або декілька стаціонарних перемішувальних елементи, переважно в центр. Для хорошої роботи перемішувального пристрою, число отворів є переважно високим, діаметр отворів малий і отвори переважно розміщені в основному рівновіддалено на поверхні труби. Переважно труба містить 4-40 отворів, які мають діаметр між 0.1 і 1 мм, переважно між 0.1 і 0.5 мм. Число отворів і їх діаметр вибирають, враховуючи кількість каталізатора, котрий потрібно додати. Майже ідеальне перемішування досягається коли реакційна суміш в стаціонарній мішалці проходить через 8 перемішувальних елементів. Звичайно, бажане перемішування може також бути досягнуте з 4 або 6 перемішувальними елементами. Винахід також відноситься в загальному до застосування вище описаного стаціонарного перемішувального пристрою в способі для неперервного приготування розчину смоли, переважно розчину формальдегідної смоли, найбільш переважно розчину СФ або МФ смоли описаного тут, для неперервного розподілення каталізатора через згадані пункт(и) в потоці реакційної суміші через трубу. Винахід також належить до реактора неперервного витіснення і до застосування його в способі для приготування аміноформальдегідних смол, які містять термостатовану, переважно з подвійними стінками, трубу, яка має внутрішній діаметр між 2 і 70 см, переважно між 2 і 30 см, більш переважно між 2 і 5 см і містить принаймні 20, переважно, принаймні 40, більш переважно, принаймні 60 і найбільш переважно, принаймні 80 вбудованих перемішувальних елементів, які забезпечують високу ефективність перемішування, переважно, таку, яка характеризується критерієм Боденштейна, принаймні 20, переважно, принаймні 40, більш переважно, принаймні 60 і найбільш переважно, принаймні 80. Більш конкретно, винахід належить до реактора неперервного витіснення для неперервного виробництва розчину смоли, який містить а) необов'язково, секцію перемішування для приготування реакційної суміші, b) пристрій неперервного перемішування, як описано вище для перемішування каталізатора в реакційну суміш, с) секцію реактора конденсації неперервного витіснення як описано вище, d) необов'язково, секцію інгібітору, який містить термостатичну стаціонарну мішалку, яка містить ввід інгібітору і стаціонарні перемішувальні елементи для перемішування інгібітору в реакційну суміш і e) необов'язково схему контролю для автоматичного контролю умов реакції, вказана схема контролю, яка містить блок вимірювання якості продукції після реактора конденсації неперервного потоку витіснення, блок вимірювання для обчислення, на основі вимірювання якості продукції, оптимальних параметрів умови реакції для пристрою неперервного перемішування і/або реактора конденсації неперервного витіснення враховуючи досягнення наперед визначених бажаних властивостей продукту і способи для автоматичного регулювання вказаних параметрів умов реакції. Вищезгадані компоненти під'єднуються, щоб діяти як один неперервний трубчатий реактор. Продукт одержаний в способі і реактор відповідно винаходу має кращу відтворюваність, тому що продукт може бути вироблений під високостабільними і відтворюваними умовами, які підтримуються в неперервному способі в трубчатому реакторі. Винахід додатково належить до розчину аміноформальдегідної смоли одержуваного способом відповідно винаходу, як описано вище, переважно такий, який має в'язкість між 504000 мПа (визначені при кімнатній температурі) і вмістом твердих частинок між 40-85 мас. %. Як описано вище, після реакції конденсації додаткова аміносполука переважно додається і реагує, щоб одержати розчин аміноформальдегідної смоли, як описано вище. Винахід отже також належить до АФ розчину одержуваного реагуванням продукту одержаного з реакції конденсації з додатковою аміносполукою, де молярне співвідношення Ф/А одержаного розчину становить між 0.5 і 4.3, переважно між 0.7 і 2.7. Для розчину СФ смоли молярне співвідношення після додавання додаткової аміносполуки переважно становить між 0.7 і 2.0 і найбільш переважно між 0.9 і 1.1. Для розчину МФ смоли молярне співвідношення переважно становить між 0.6 і 4.3, більш переважно між 0.6 і 2.7 і найбільш переважно між 0.8 і 2.4. Винахід також належить до ізоляційної смоли з розчину смоли. Розчин аміноформальдегідної, переважно сечовиноформальдегідної, або меламіноформальдегідної смоли, який безпосередньо одержується способом відповідно винаходу може бути використаний без видалення води, тобто додаткового етапу концентрування розчину, для виробництва клеєвих композицій. Винахід також належить до клеєвих композицій, які містять аміноформальдегідну смолу і необов'язково додаткові отверджувачі, наповнювачі, поглиначі і інші необов'язкові добавки. Одержаний кінцевий продукт, тобто продукт одержаний безпосередньо конденсацією або, в залежності від конкретного випадку, після пізнішого додавання додаткової аміносполуки, 8 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 характеризується тим, що вони мають дуже малу полідисперсність Q Mw порівнюючи з Mn звичайними розчинами смоли серійного виробництва (де Mw є середньомасова молекулярна маса, і Μn є середньочислова молекулярна маса як визначено гель-фільтраційною хроматографією (ГФФ)). В СФ смоли, Q для тієї частини смоли з Mw діапазоном 900 і 3000 г/моль нижче 1.15, більш переважно нижче 1.12, ще більш переважно нижче 1.10 і найбільш переважно нижче 1.08. Для частини смоли з Mw діапазоном 3000 і 4000, досягається значення Q нижче 1.20, переважно нижче 1.15 або ще нижче 1.10. Для частини смоли, який має Mw понад 4000, переважно в діапазоні 4000-10000, Q може бути дещо вище, але все-таки нижче 1.4, переважно нижче 1.35, більш переважно нижче 1.30 і ще більш переважно нижче 1.25. Розчин аміноформальдегідної смоли відповідного винаходу корисно застосовується як зв'язуюча смола в стружкових плитах, наприклад деревинноволокнистих плитах або як смола для просочування паперу. Винахід отже також відносить стружкової плити, яка містить частинки і зв'язуючу смолу, або смолу для просочування паперу, де зв'язуюча смола є СФ або МФ смолою відповідно винаходу. Смола має окремі переваги у виробництві і кінцевій якості стружкових плит, унаслідок молекулярних характеристик і високої реактивності смоли. Стружкові плити вироблені з розчину АФ смоли відповідно винаходу мають, при порівнянні композицій і умов виробництва, для різних типів стружкової плити від Р1 до Р7, як описано в EN312, поперечне навантаження на розтягнення (виміряне EN 319) яких, порівнюючи з плитами виготовленими традиційними смолами серійного виробництва, є, принаймні на 5 %, переважно, принаймні на 10 %, більш переважно, принаймні на 15 % і найбільш переважно, принаймні на 20 %, вище. Поперечне навантаження на розтягнення є, принаймні на 20 %, більш переважно, принаймні на 30 % ще більш переважно, принаймні на 40 % і найбільш переважно, принаймні на 50 % вище ніж технічні вимоги перераховані для стружкових плит Р1 - Р7, як описали в EN312. Зв'язуюча якість смоли характеризується тим, що поперечне навантаження на розтягнення деревинної стружкової плити відповідно винаходу, яка має товщину між 16 і 25 мм (переважно біля 16 мм) і дозування смоли в діапазоні між 8-10 мас. % (маса смоли відносно 2 2 загальної маси плити), є, принаймні 0.35 Н/мм , переважно, принаймні 0.40 Н/мм , більш 2 2 переважно 0.44 Н/мм і найбільш переважно, принаймні 0.52 Н/мм . Додатковою перевагою дійсного винаходу є те, що стружкова плита вироблена з розчину аміноформальдегідної смоли відповідно винаходу має, при порівнянні композиції і умов виробництва, нижчу емісію формальдегіду (виміряна EN 120) порівняно з традиційними стружковими плитами серійного приготування. Емісії Формальдегіду звичайно є нижче 6, переважно нижче 5.5, більш переважно нижче 5, ще більш переважно нижче 4.5 і найбільш переважно нижче 4 мг/100 г. Стружковоплиточний виріб, який містить СФ або МФ смолу відповідно винаходу затвердіває швидше порівняно з плитами виготовленими традиційними смолами серійного виробництва. Час виготовлення стружкової плити відповідно винаходу (виражений в с/мм, час потрібний повному затвердіванню на мм товщини плити) є переважно, принаймні на 5 % нижче, більш переважно, принаймні на 10 %, ще більш переважно, принаймні на 20 % і найбільш переважно, принаймні на 30 % нижче (базуючись на швидкості виробництва 8 с/мм і середню температуру пресування плити 220 °C в стружковоплиточному пресі). Коротший час пресування також означає зменшення енерговитрат і вищу виробничу потужність. Реактивність може бути виражена в часі гарячого загущення, який переважно є нижче 36 секунд, більш переважно нижче 34 секунд, ще більш переважно 32 секунд або нижче, і найбільш переважно 30 секунд або нижче. Процедура тесту гарячого загущення: 25.0 г клею і 2.5 мл розчину хлориду амонію (150 г NH4CI, 850 г деіонізату) перемішуються скляною паличкою в хімічній склянці. 2.0 мл цієї суміші заповнюють скляну трубку (16×160×0.5мм). Трубку з сумішшю поміщають у ємність з киплячою водою. В той же самий час запускається вимірювання часу. Суміш неперервно перемішується скляною паличкою (d=4,8-5,2 мм). При часі, коли клеєва суміш стає твердою досягається точка загущення. Час визначається секундоміром в секундах. Винахід ілюструється кресленням на Фігурі 1, яке зображає реактор неперервного витіснення для виробництва розчину смоли, який містить секцію додавання каталізатора (1), секцію реактора конденсації неперервного потоку витіснення (2), який містить чотири з'єднаних стаціонарних мішалки, секцію вводу інгібітору (3), секцію перемішування інгібітору і охолодження (4) і секцію виходу розчину смоли (5). Всі секції (1) - (5) забезпечуються стаціонарними перемішувальними елементами і зв'язуються, щоб функціонувати як один неперервний трубчатий реактор, де реакційна суміш неперервно виробляється від початку (6) до кінця (7) реактора. Секція додавання каталізатора (1) містить зовнішню трубу (8), який забезпечує закритий простір для подачі каталізатора через отвори (13) у внутрішню трубу. 9 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зразки реакційної суміші можуть бути відведені (12) для вимірювання початкових значень, наприклад рН або в'язкості. Секція неперервного конденсаційного реактора витіснення (2) в цьому прикладі містить чотири стаціонарних мішалки. Стаціонарні мішалки мають подвійні стінки для охолодження і забезпечуються засобами вимірювання температури і/або тиску (с) і засобами контролю (9), щоб керувати і контролювати умови температури і/або тиску. В цьому прикладі, чотири стаціонарні мішалки з'єднані і контролюються в єдиній системі охолодження, щоб зберігати істотні ізотермічні умови по всій довжині конденсаційного реактора. Секція вводу інгібітору (3) містить засоби відведення зразка (12) для вимірювання, в особливості рН і в'язкості і засоби (10) для додавання інгібітору. В переважному режимі, встановлений режим роботи встановлюється регулюванням кількості доданого каталізатора (8), щоб одержати бажану в'язкість розчину смоли при (12). Інгібітор перемішується в реакційну суміш у секції (4) і охолоджується охолодженою водою (11). Винахід додатково ілюструється наступними прикладами. Приклад 1 Реактор конденсації неперервного витіснення був зібраний включаючи, в напрямку потоку, пристрій подачі оксиметилюючого агента, пристрій дозування кислоти, трубчатий реактор і пристрій дозування лугу, всі забезпечені засобами нагрівання і контролю температури. Трубчатий реактор має діаметр 2.7 см і довжину 60 см і повне оснащення Fluitec стаціонарними вбудованими мішалками (залишок 75.2 % вільного об'єму). Пристрій дозування кислоти і пристрій дозування лугу також були забезпечені Fluitec стаціонарними вбудованими мішалками після пункту додавання кислоти і лугу. Реактор був нагрітий вище 100 °C при атмосферному тиску. Розчин оксиметильованої сечовини (названий як оксиметилюючий агент) був забезпечений наявністю молярного співвідношення формальдегіду до сечовини (Ф/С) 2.1 і концентрацією 53 мас. % вмісту твердої фази у воді. Неперервний потік оксиметилюючого агента з рН 7-7.5 і температурою 80-100 °C потім подавався в трубчатий реактор і прокачувався зі швидкістю потоку, таким чином, що час перебування оксиметилюючого агента в трубчатому реакторі є 20 хвилин. Розчин сірчаної кислоти (з концентрацією 3 мас. % у воді) неперервно додавався до оксимелюючого агента через пристрій дозування кислоти при швидкості потоку дозування, щоб регулювати рН оксиметилюючого агента 4.3±0.1 безпосередньо після дозування кислоти. Ступінь конденсації при вказаному часі перебування перевіряється взяттям зразка в кінці трубчатого реактора і визначенням в'язкості, яка як виявилось була 400-600 мПа (визначена відповідно DIN EN ISO 3219:10/94 при кімнатній температурі (23.0 +/- 0.2 °C) і при швидкості зсуву 200/с ротаційним віскозиметром PAAR PHYSICA MCR 51). Швидкість потоку дозування кислоти контролює швидкість реакції і використовується, щоб контролювати і підтримувати в'язкість продукту реакції всередині вказаного діапазону при встановленому часі перебування. Після реакційної труби, продукт реакції входить у пристрій дозування лугу (з концентрацією 10 мас. % у воді) при вибраній швидкості потоку, щоб підтримувати рН 7.5 у продукті реакції конденсації. Продукт реакції охолоджувався до 90 °C. Висококонцентрований розчин аміноформальдегідної смоли був одержаний з дуже високим вмістом твердих частинок без потреби для етапу концентрування і без ризику утворення гелю. Кінцева смола була приготовлена додаванням сечовини до загального вмісту твердої фази 77 мас. %. Приклад 2 Водний сечовиноформальдегідний розчин був вироблений обладнанням і при умовах описаних в Прикладі 1 окрім того, що швидкість потоку кислоти була відрегульована, щоб одержати оксиметилюючий агент з рН 3.5±0.1 виробляючи сечовиноформальдегідний розчин з в'язкістю 400-600 мПа після часу перебування 4-5 хвилин. Приклад 3 Водний сечовиноформальдегідний розчин був вироблений обладнанням і при умовах описаних в Прикладі 1 окрім того, що концентрація кислоти була 5 мас. % і швидкість потоку була відрегульована, щоб одержати оксиметилюючий агент з рН 3.2±0.1 виробляючи сечовиноформальдегідний розчин з в'язкістю 400-600 мПа після часу перебування тільки 1 хвилину. Навіть при цьому дуже високому рівні продуктивності ризик формування гелю не спостерігався. Приклади 4-6 Водний сечовиноформальдегідний розчин був вироблений обладнанням і при умовах описаних в Прикладі 3 окрім того, що тиск в трубчатому реакторі був встановлений збільшеним до 3, 5 і 7.5 бар відп. Сечовиноформальдегідний розчин з в'язкістю 400-600 мПа був неперервно вироблений після часу перебування тільки 1 хвилину при швидкості потоку кислоти відрегульованим, щоб дати оксиметилюючий агент з рН 3.3, 3.5 і 3.6±0.1 відповідно. Експерименти показують, що вищий тиск, звичайно від 3 бар і вище, нижча кількість кислоти 10 UA 104581 C2 (вище рН) є достатніми для такої самої реактивності, яка є вигідною, тому що знижує ризик формування гелю. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб для безперервного виробництва водного розчину аміноформальдегідної смоли, переважно розчину меламіноформальдегідної смоли (МФ) або розчину сечовиноформальдегідної смоли (СФ), або меламіносечовиноформальдегідної смоли (МСФ), який містить такі етапи: a) приготування реакційної суміші аміносполуки і водного розчину формальдегіду, b) додавання каталізатора до реакційної суміші, с) реакція конденсації реакційної суміші в присутності каталізатора, який відрізняється тим, що: - на етапі а) аміносполуку і формальдегід додають у вигляді концентрованого водного розчину або у твердому вигляді до загального вмісту твердої фази в реакційній суміші 40-85 мас. % (суха маса відносно загальної маси реакційної суміші), де - на етапі с) реакція конденсації відбувається в безперервному потоці в режимі витіснення реакційної суміші і де - реакційну суміш протягом реакції конденсації в безперервному потоці витіснення перемішують вбудованими перемішувальними елементами або турбулентним потоком витіснення, - на етапі b) каталізатор безперервно додають і дрібнодиспергують в реакційну суміш через одну або більше точок додавання і - на необов'язковому етапі d) додають кількість аміносполуки після конденсації, - на необов'язковому етапі с) видаляють воду, щоб досягнути вищого вмісту твердої фази. 2. Спосіб за п. 1, де молярне співвідношення формальдегіду і аміносполуки (Ф/А визначається як Ф/((NН2)2)) становить між 0,5 і 4,5, для СФ переважно між 1,5 і 3,7 і найбільш переважно між 1,6 і 3,2, і для МФ переважно між 0,6 і 4,3, більш переважно між 0,6 і 2,7 і найбільш переважно між 0,8 і 2,4. 3. Спосіб за п. 1 або 2, де на етапі а) реакційну суміш готують взаємодією формальдегіду з аміносполукою в присутності кислотного або основного каталізатора, переважно основного каталізатора, переважно при температурі нижче температури етапу реакції конденсації, з одержанням розчину оксиметильованої аміносполуки. 4. Спосіб за п. 3, де етап оксиметилювання здійснюють при температурі, вибраній вище температури осідання, де може відбуватися осідання реагентів або продуктів реакції, переважно вище 20 °С і нижче 120 °С, переважно нижче 110 °С, більш переважно нижче 95 °С і найбільш переважно між 60 і 90 °С. 5. Спосіб за п. 3 або 4, де рН на етапі оксиметилювання у випадку СФ встановлюють між 4,0 і 10,0, переважно між 5,5 і 8,5, і у випадку МФ між 7,0 і 11,0, переважно між 8,5 і 10,5. 6. Спосіб за будь-яким із пп. 1-5, де в'язкість реакційної суміші на початку етапу реакції конденсації становить між 1 і 50 мПа (визначена при кімнатній температурі). 7. Спосіб за будь-яким із пп. 1-6, де рН на етапі реакції конденсації у випадку СФ становить між 3 і 7, переважно між 3 і 6, найбільш переважно між 3 і 5, і у випадку МФ становить між 7 і 11. 8. Спосіб за будь-яким із пп. 1-7, де температура протягом реакції конденсації становить між 60 і 180 °С, переважно 90-180 °С і більш переважно 100-150 °С, і тиск переважно вищий атмосферного тиску. 9. Спосіб за будь-яким із пп. 1-8, де час знаходження у реакції конденсації становить між 0,5 і 60 хвилинами для СФ і 0,5-120 хвилинами для МФ. 10. Спосіб за будь-яким із пп. 1-9, де швидкість реакції у реакції конденсації встановлюють і/або контролюють контролюванням рН кількістю доданого каталізатора, переважно кислотного каталізатора у випадку СФ і основного каталізатора у випадку МФ. 11. Спосіб за будь-яким із пп. 1-10, де у кінці етапу реакції конденсації реакцію конденсації зупиняють додаванням і перемішуванням інгібітора у реакційну суміш, переважно основи, яка збільшує рН між 6 і 11, і/або охолодженням реакційної суміші. 12. Спосіб за будь-яким із пп. 1-11, де в'язкість розчину формальдегідної смоли, одержаного у кінці етапу реакції конденсації, становить між 50 і 4000 мПа (визначена при кімнатній температурі за DIN EN ISO 3219:10/94). 13. Спосіб за будь-яким із пп. 1-12, де реакційна суміш, безпосередньо одержана після етапу реакції конденсації, має вміст твердих частинок 40-85 мас. %. 14. Спосіб за п. 13, де на етапі d) додають додаткову аміносполуку до розчину аміноформальдегідної смоли, одержаного після етапу реакції конденсації, щоб досягнути 11 UA 104581 C2 5 10 15 20 25 30 35 40 45 50 55 60 молярного співвідношення формальдегіду до аміносполуки (Ф/(NH 2)2) між 0,5 і 1,5, переважно між 0,8 і 1,2, найбільш переважно між 0,9 і 1,1, до загального вмісту сухої твердої фази (визначеного за DIN EN ISO 3251:2003) між 50 і 85 мас. %. 15. Спосіб за п. 14, де розчин аміноформальдегідної смоли, одержаний після етапу реакції конденсації с), реагує з однією або більше порціями аміносполуки, переважно сечовини або сечовини і меламіну, у присутності основного каталізатора, переважно при температурі, яка нижче температури етапу реакції конденсації, з одержанням розчину смоли. 16. Спосіб за будь-яким із пп. 1-15, де етап реакції конденсації с) відбувається у стаціонарній мішалці, яка містить трубу, що вміщає вбудовані перемішувальні елементи. 17. Спосіб за п. 16, де реакційна суміш протікає через трубу у ламінарному потоці витіснення, який характеризується критерієм Боденштейна принаймні 10, переважно принаймні 20, більш переважно принаймні 30 і найбільш переважно принаймні 40. 18. Спосіб за п. 16 або 17, де реакційну суміш безперервно перемішують від початку до закінчення реакції конденсації вбудованими перемішувальними елементами. 19. Спосіб за будь-яким з пп. 16-18, де труба стаціонарної мішалки має внутрішній діаметр не більше 70 см, переважно не більше 30 см, більш переважно не більше 5 см і найбільш переважно не більше 2 см, і де труба стаціонарної мішалки містить принаймні 22, переважно принаймні 44, більш переважно принаймні 66 перемішувальних елементів. 20. Спосіб за будь-яким із пп. 1-15, де реакція конденсації відбувається у трубчатому реакторі з турбулентним потоком витіснення. 21. Спосіб за будь-яким із пп. 16-20, де на етапі b) каталізатор безперервно додають у приєднану спереду стаціонарну мішалку, яка містить трубу з перемішувальними елементами, де труба має одну або більше, переважно множину, точок додавання для дрібного диспергування каталізатора у реакційну суміш. 22. Спосіб за п. 21, де стаціонарна мішалка містить внутрішню трубу і зовнішній кожух, де внутрішня труба містить принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів, труба яких є перфорованою, переважно тільки у місці першого або перших двох перемішувальних елементів, і де зовнішній кожух забезпечує закритий простір над принаймні перфорованою частиною внутрішньої труби і має вхід, який відкривається для додавання каталізатора у вказаний закритий простір, для дрібного диспергування краплин каталізатора через отвори у внутрішню трубу. 23. Спосіб для виробництва розчину аміноформальдегідної смоли, де застосовують пристрій безперервного перемішування, який містить трубу, що містить у собі принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів і яка має одну або більше, переважно множину, точок додавання, переважно тільки у місці першого або перших двох перемішувальних елементів у способі для безперервного приготування розчину смоли, переважно розчину формальдегідної смоли, для безперервного диспергування каталізатора через вказану точку (точки) додавання у реакційну суміш, яка протікає через трубу. 24. Спосіб за п. 23, де пристрій безперервного перемішування містить внутрішню трубу і зовнішній кожух, переважно зовнішню трубу, де внутрішня труба містить принаймні 4, переважно принаймні 6, стаціонарних перемішувальних елементів, труба яких є перфорованою, переважно тільки у місці першого або перших двох перемішувальних елементів, і де зовнішній кожух забезпечує закритий простір над принаймні перфорованою частиною внутрішньої труби і має вхід, який відкритий для додавання каталізатора у зазначений закритий простір, для дрібного диспергування краплин кислотного каталізатора через отвори у внутрішній трубі. 25. Спосіб для виробництва розчину аміноформальдегідної смоли, де застосовують реактор безперервного витіснення для виробництва розчину смоли, який містить a) необов'язково, секцію перемішування для приготування реакційної суміші, яка містить аміносполуку і формальдегід, b) пристрій безперервного перемішування за п. 23 або 24 для перемішування каталізатора у реакційну суміш, с) реактор конденсації безперервного витіснення, d) необов'язково, секцію перемішування інгібітора у реакційну суміш, яка містить стаціонарну мішалку, що містить ввід інгібітора і стаціонарні перемішувальні елементи, е) необов'язково, схему контролю для автоматичного контролю умов реакції, яка містить вимірювальний блок якості продукту після реактора конденсації безперервного витіснення, контрольний блок для визначення, на основі вимірювання якості продукту, оптимальних параметрів умови реакції для пристрою безперервного перемішування і/або реактора конденсації безперервного витіснення, враховуючи одержання наперед визначених бажаних властивостей продукту, і засоби для автоматичного регулювання параметрами умови реакції. 12 UA 104581 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for the continuous production of high efficient aqueous amino formaldehyde resin solutions

Автори російськоюGann, Michael, Tveter, Marianne

МПК / Мітки

МПК: C08G 12/12, C08G 12/32, B01J 19/24, C08G 12/38

Мітки: високоефективних, безперервного, смолі, спосіб, водних, аміноформальдегідної, розчинів, виробництва

Код посилання

<a href="https://ua.patents.su/15-104581-sposib-dlya-bezperervnogo-virobnictva-visokoefektivnikh-vodnikh-rozchiniv-aminoformaldegidno-smoli.html" target="_blank" rel="follow" title="База патентів України">Спосіб для безперервного виробництва високоефективних водних розчинів аміноформальдегідної смоли</a>

Попередній патент: Спосіб керування барабанним виконавчим органом в очисному забої

Наступний патент: Стабільна у зберіганні, рідка кулінарна основа без консервантів, спосіб її приготування та харчова композиція, що містить її

Випадковий патент: Шафа для сушіння бджолиного пилку