Високопродуктивний млин

Формула / Реферат

1. Приводний пристрій для високопродуктивного млина, що містить електродвигун з ротором і статором, який відрізняється тим, що число магнітних полюсів ротора становить щонайменше вісім, і статор розділений щонайменше на чотири статорних сегменти, кожен з яких має щонайменше дві ділянки обмоток, причому обмотки забезпечені в кожній ділянці обмоток щонайменше одного статорного сегмента.

2. Пристрій за п. 1, в якому число магнітних полюсів ротора становить двадцять, і статор включає рівно десять статорних сегментів.

3. Пристрій за будь-яким з пп. 1-2, в якому кожен статорний сегмент має рівно три ділянки обмоток, і обмотки, забезпечені в ділянках обмоток статорного сегмента, з'єднані за схемою зірки, причому обидва кінці кожної з обмоток краще виведені назовні корпусу двигуна через один отвір, і крапка зірки схеми зірки переважно розташована зовні корпусу.

4. Пристрій за будь-яким з пп. 1-3, в якому електродвигун містить один, краще два або більше скомпонованих за схемою резервування вимірювальних блоків для визначення кутового положення ротора, при цьому вимірювальний блок краще містить круговий датчик положення.

5. Пристрій за будь-яким з пп. 1-4, що містить щонайменше один перетворювач частоти, з'єднаний з обмотками статорного сегмента, причому цей щонайменше один перетворювач частоти краще з'єднаний з обмотками не більше, ніж двох статорних сегментів.

6. Пристрій за п. 5, в якому кожен перетворювач частоти виконаний з можливістю роботи з частотою перемикання більше 1 кГц, краще з частотою перемикання приблизно 4 кГц.

7. Пристрій за будь-яким з пп. 5-6, в якому кожен перетворювач частоти виконаний з можливістю роботи при вхідній напрузі нижче 2000 В, краще при вхідній напрузі нижче 1000 В.

8. Пристрій за будь-яким з пп. 5-7, в якому вихідна сходинка кожного перетворювача частоти сполучена з електродвигуном за допомогою прямого електричного з'єднання без електричного перемикання.

9. Пристрій за будь-яким з пп. 5-8, в якому електродвигун містить щонайменше один засіб вимірювання струму, призначений для вимірювання струму щонайменше в одній обмотці статорного сегмента, і кожен перетворювач частоти містить контролер для регулювання крутного моменту електродвигуна залежно від виміряного струму.

10. Пристрій за будь-яким з пп. 5-9, в якому кожен перетворювач частоти повністю ізольований від землі по постійному струму.

11. Пристрій за будь-яким з пп. 1-10, що містить щонайменше один трансформаторний блок, з'єднаний рівно з одним або двома перетворювачами частоти, причому щонайменше один трансформаторний блок краще з'єднаний із вказаними одним або двома перетворювачами частоти через дросель.

12. Пристрій за п. 11, в якому щонайменше один трансформаторний блок являє собою трансформаторний блок з дванадцяти імпульсних трансформаторів, краще трансформаторний блок з тридцяти імпульсних трансформаторів, що містить п'ять зрушених по фазі шісток імпульсних трансформаторів.

13. Пристрій за будь-яким з пп. 1-12, в якому на роторі змонтовано засіб вентиляції, призначений для створення циркуляції повітря в корпусі двигуна в повітряному зазорі між ротором і статором і просторі між статором і корпусом двигуна.

14. Високопродуктивний млин, зокрема валковий млин з конічною чашею, рівно з одним приводним пристроєм за будь-яким з пп. 1-13.

15. Млин за п. 14, де валковий млин з конічною чашею являє собою вертикальну чашу з вертикальною віссю млина, і вісь валкового млина з конічною чашею і вісь електродвигуна приводного пристрою розміщені паралельно, краще коаксіально.

16. Млин за будь-яким з пп. 14-15, в якій валковий млин з конічною чашею містить обертовий елемент і редуктор, встановлений між електродвигуном і обертовим елементом, причому обертовий елемент переважно включає чашу.

17. Млин за п. 16, в якій система редукування містить щонайменше одну планетарну сходинку, краще рівно дві планетарні сходинки.

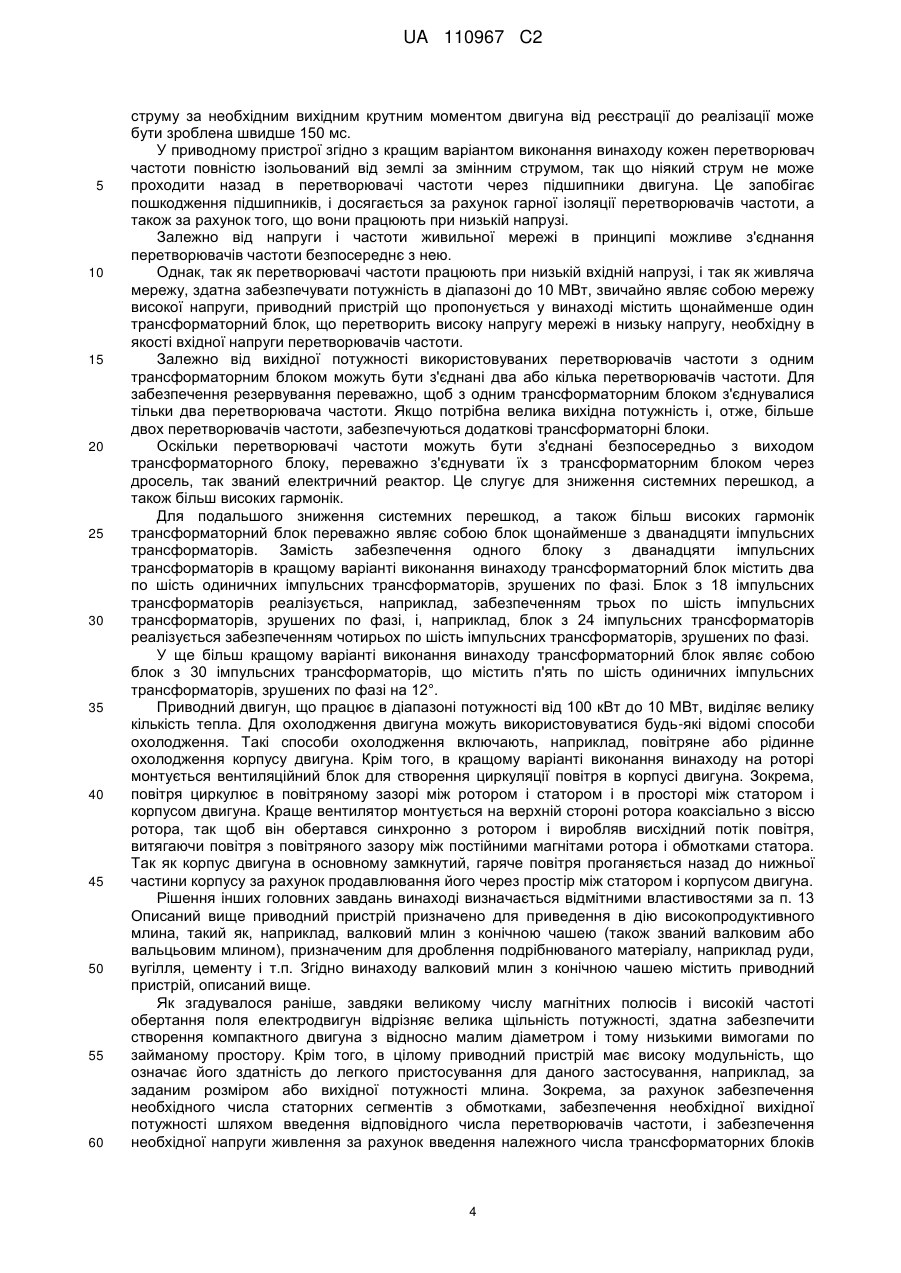

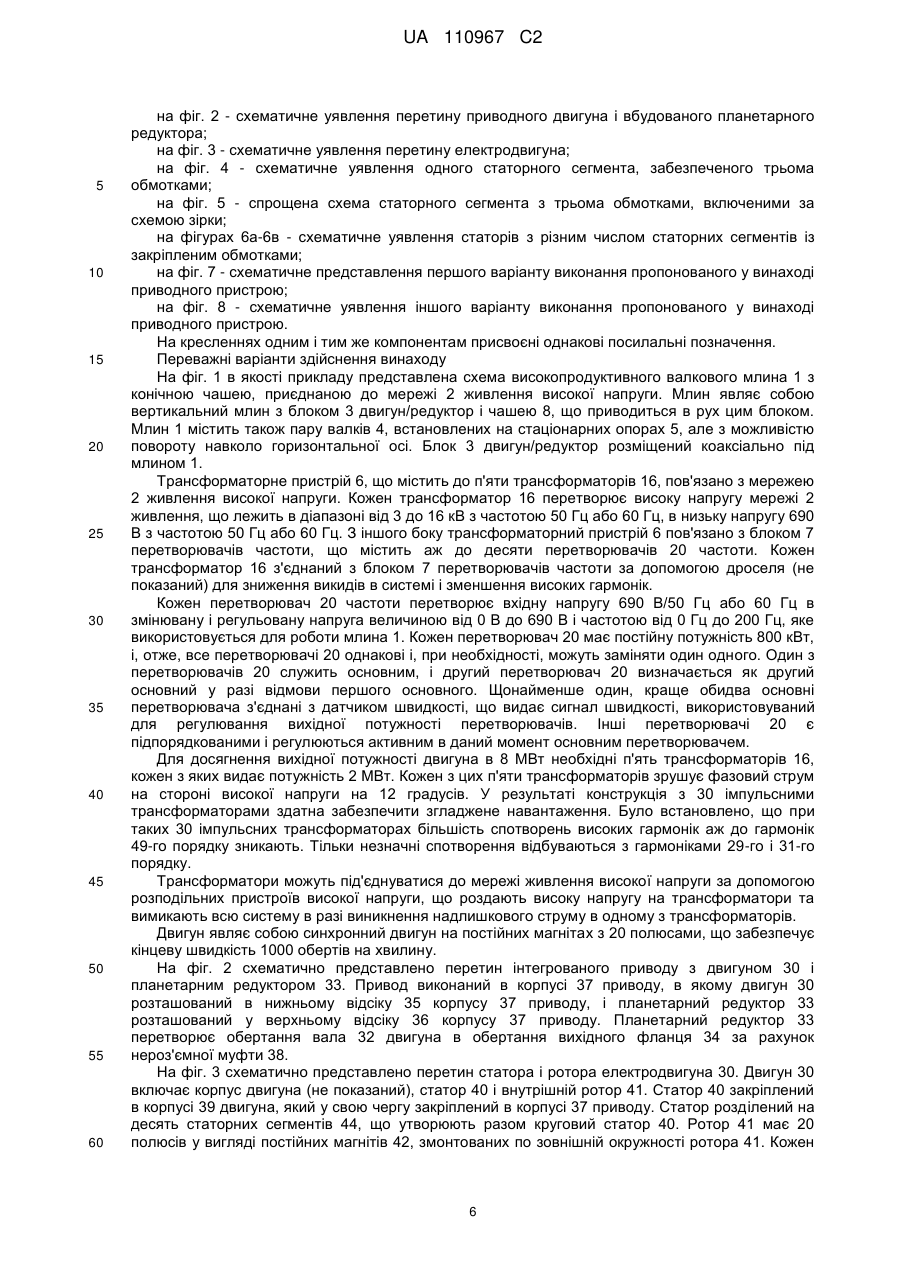

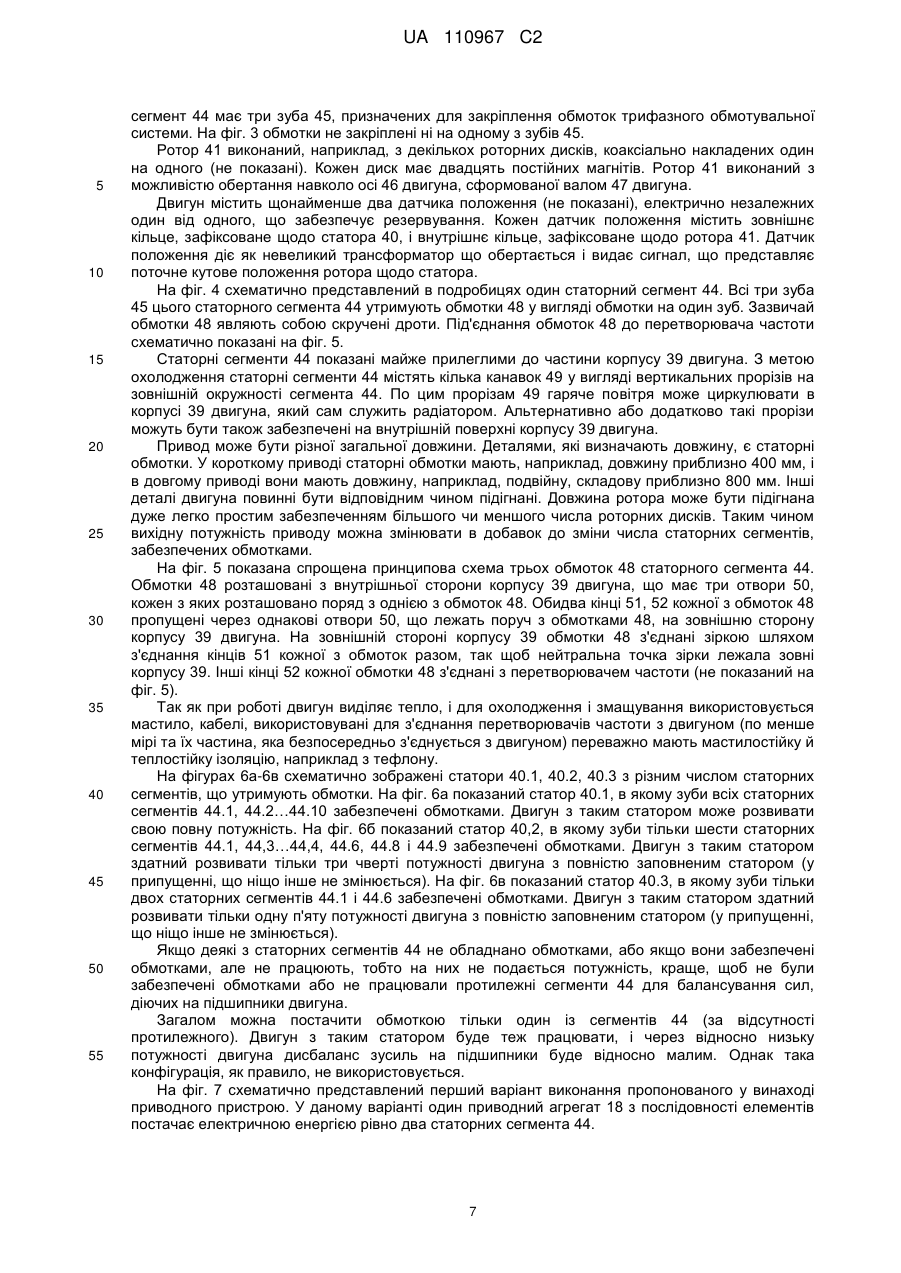

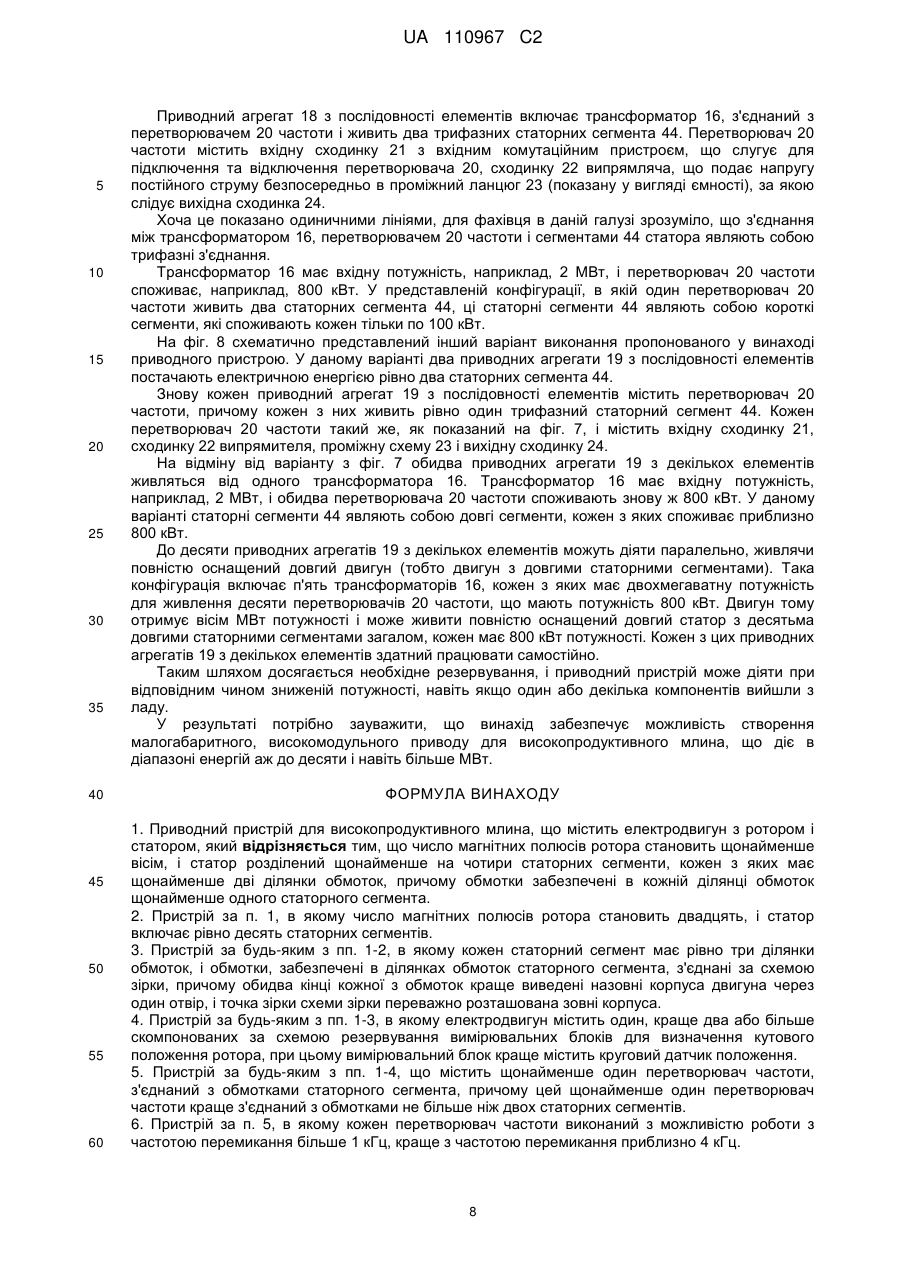

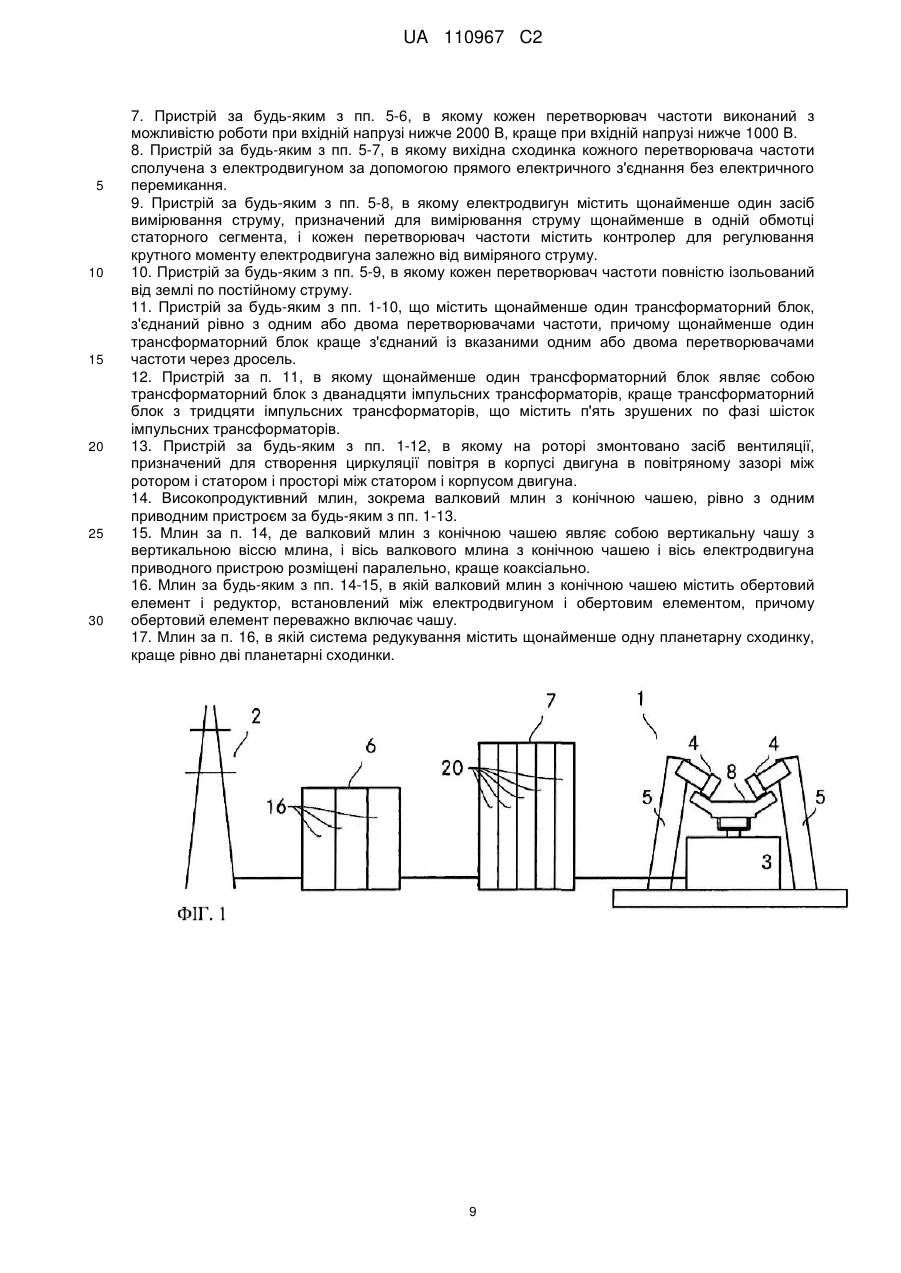

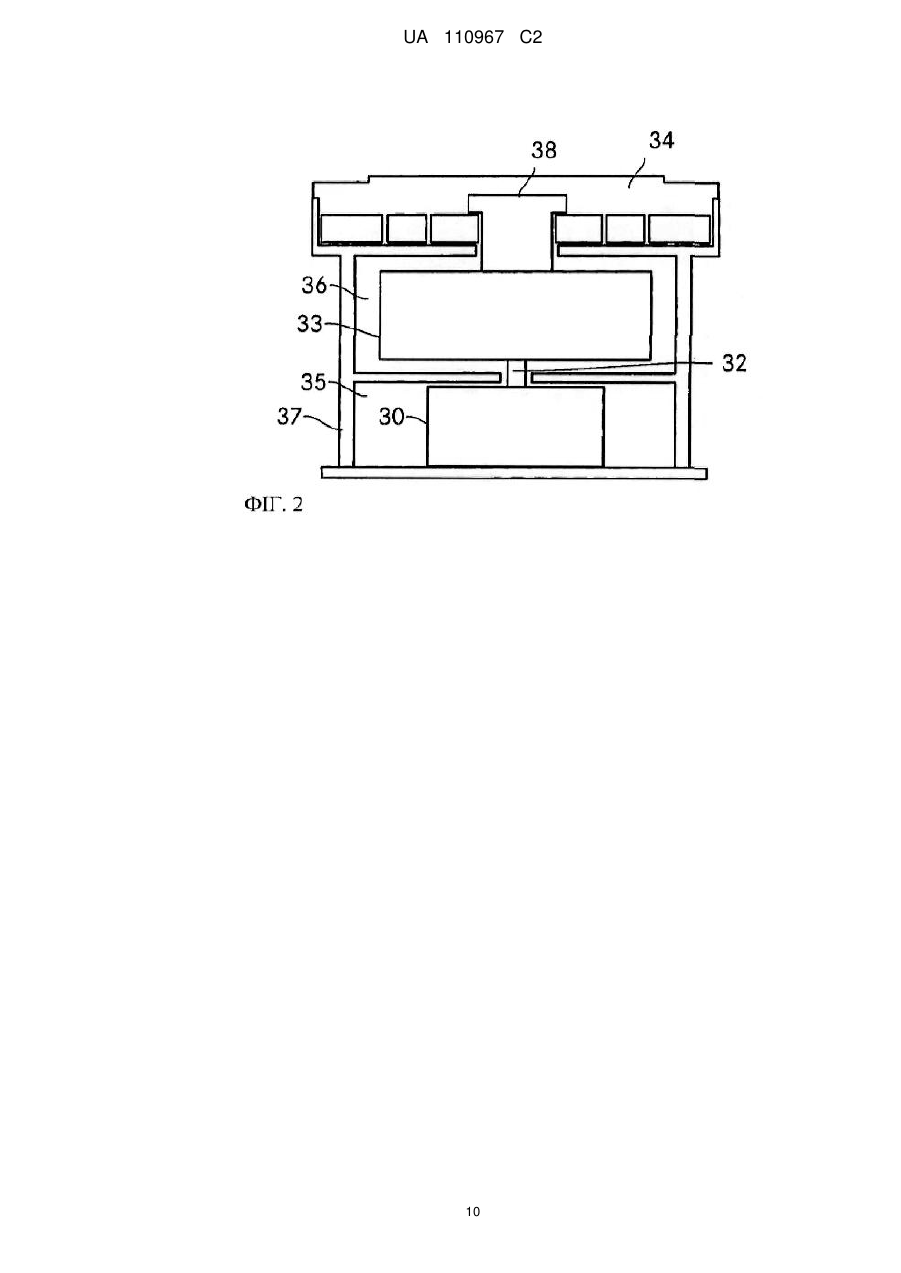

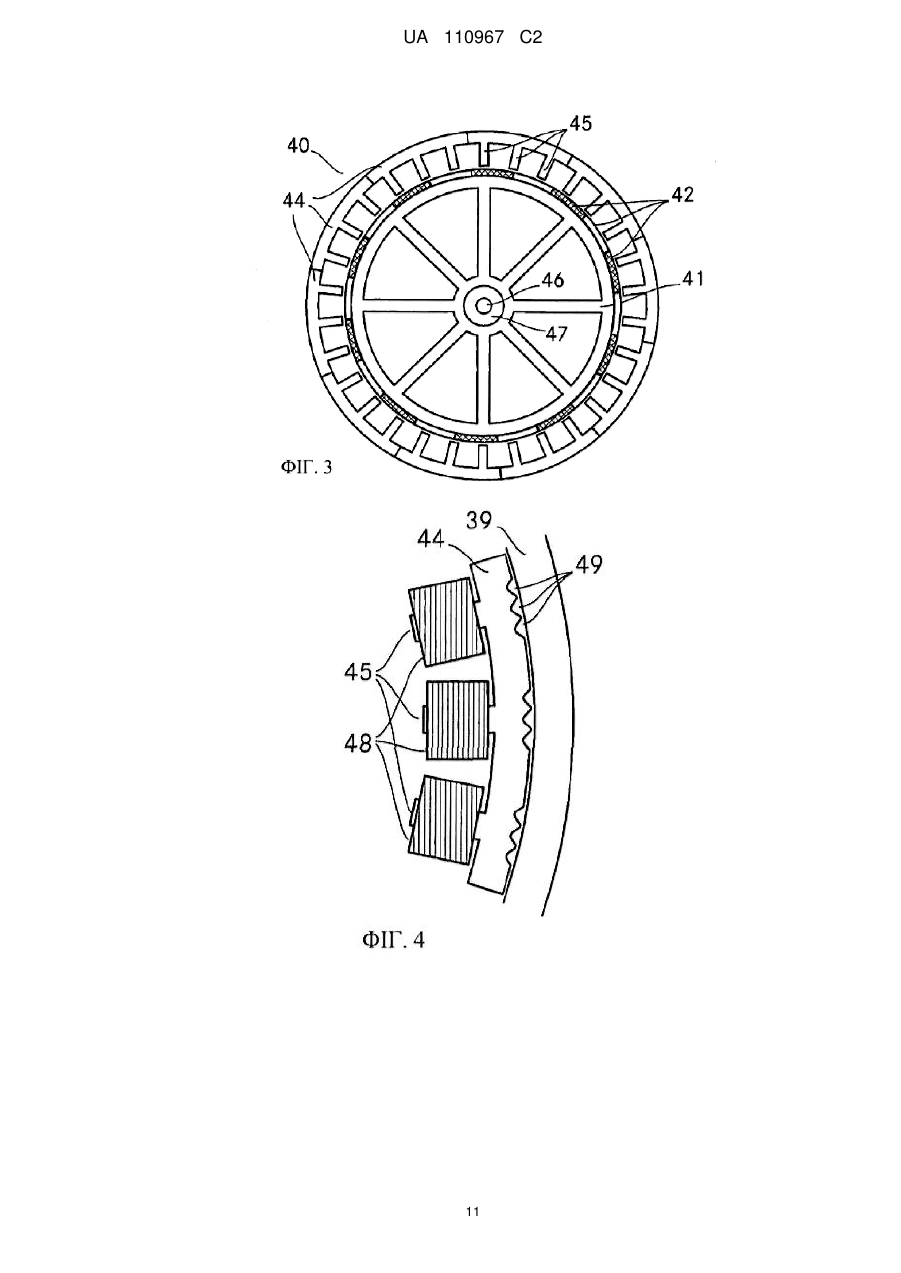

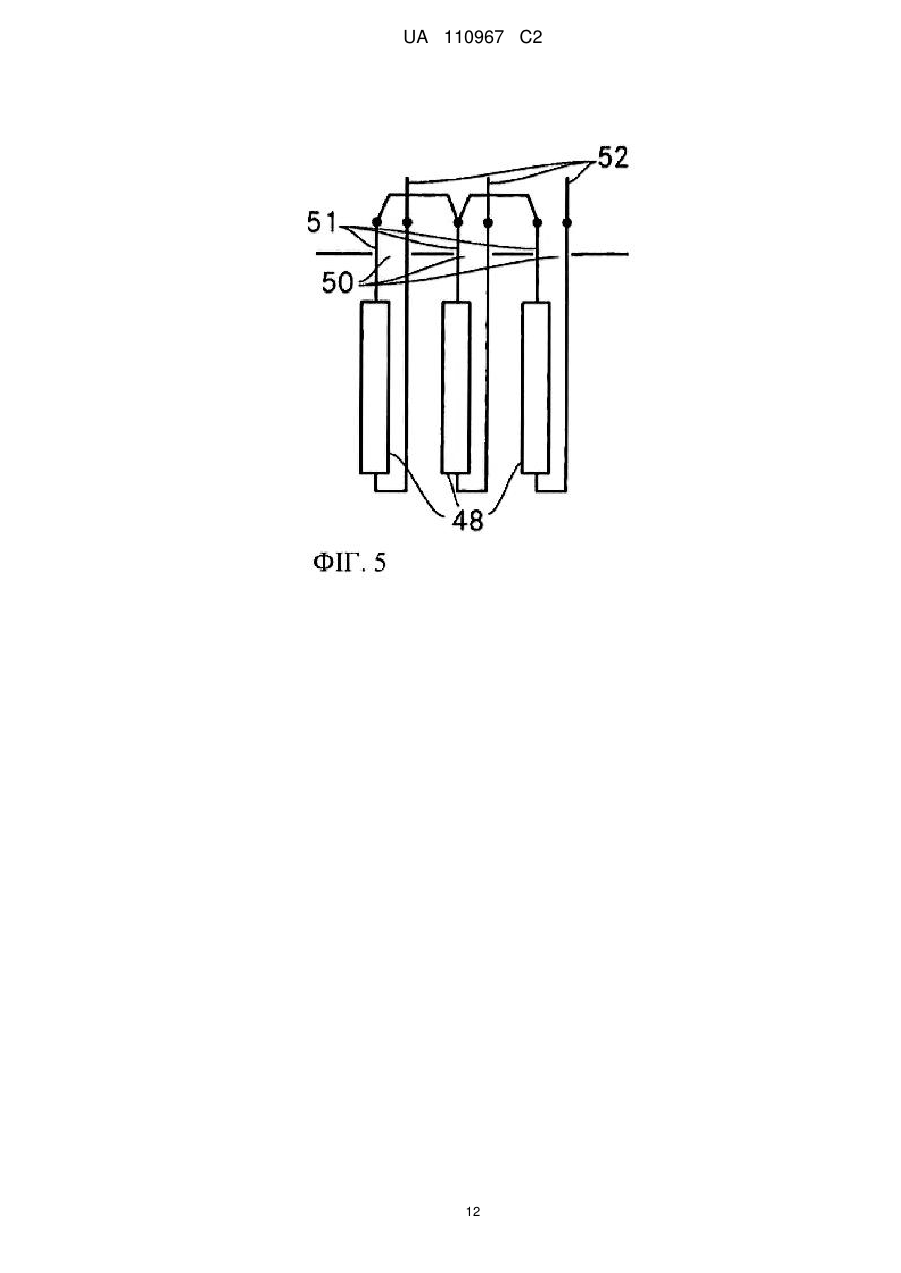

Текст

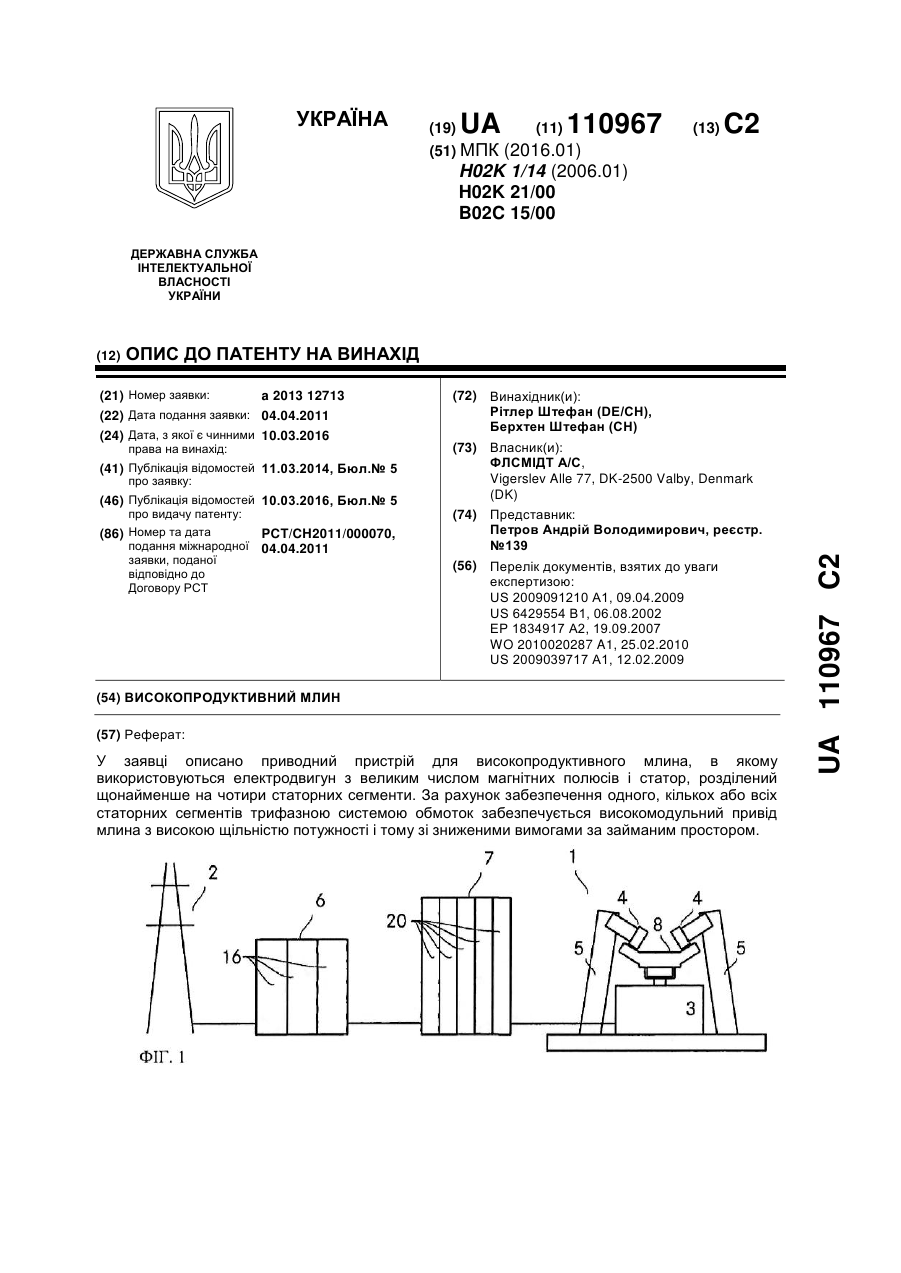

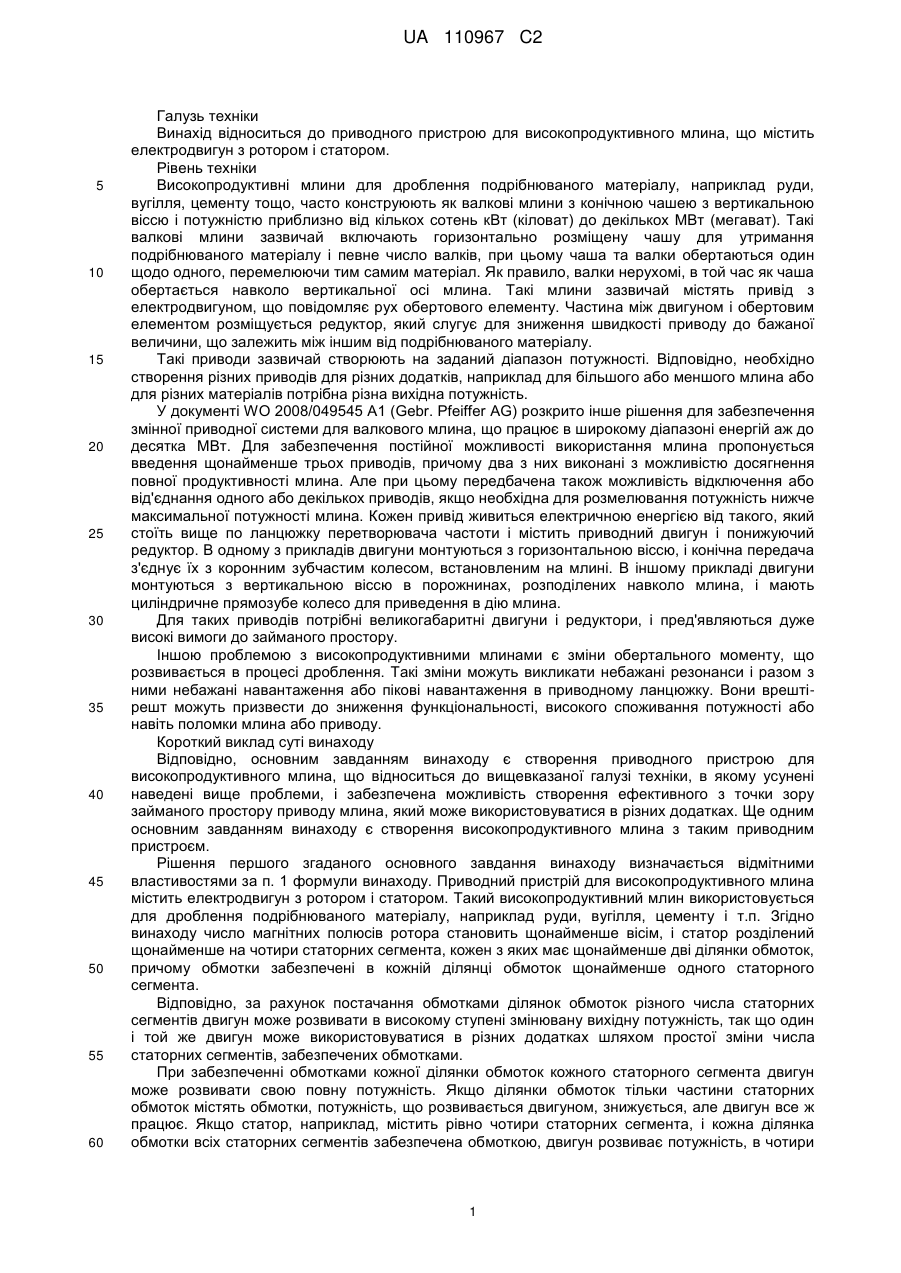

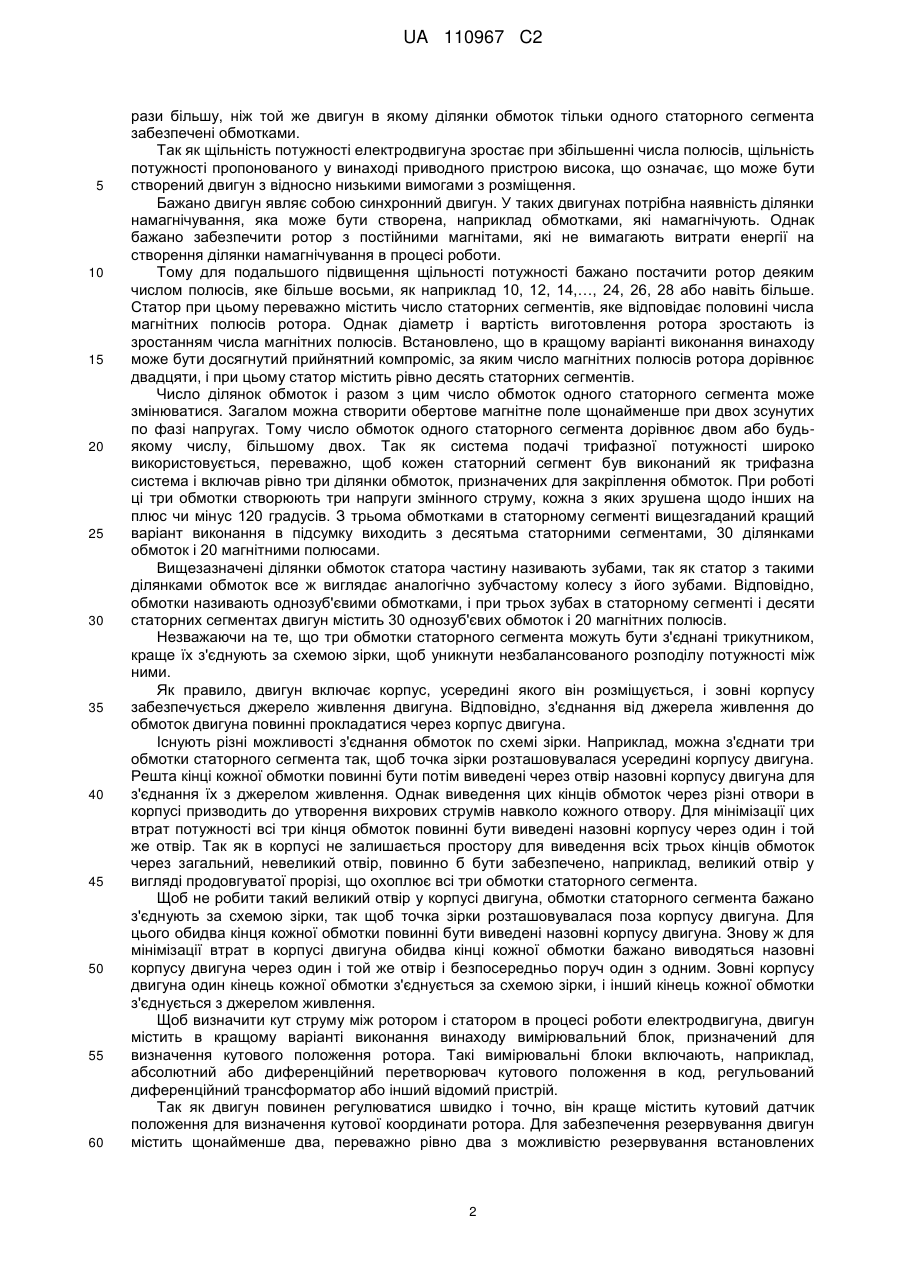

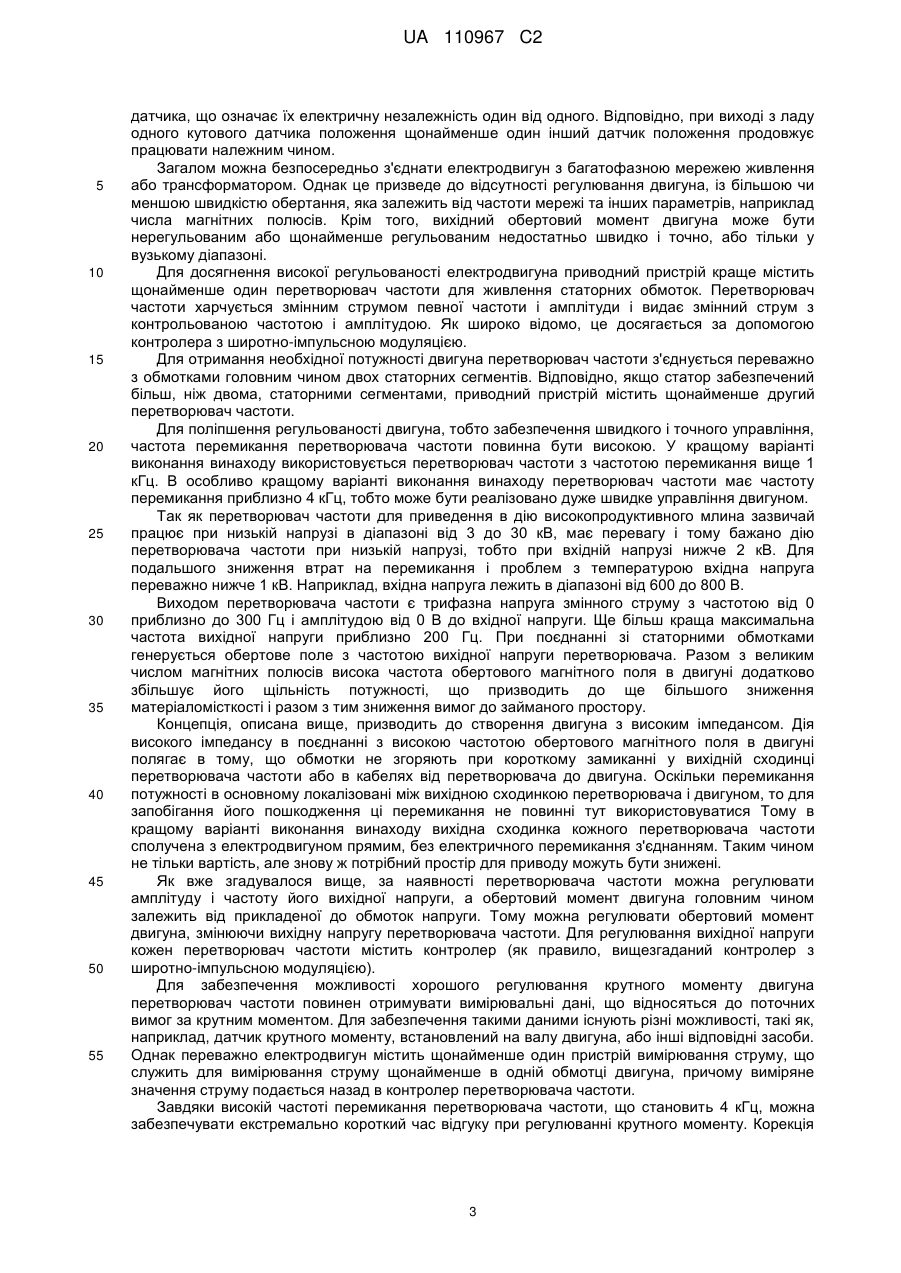

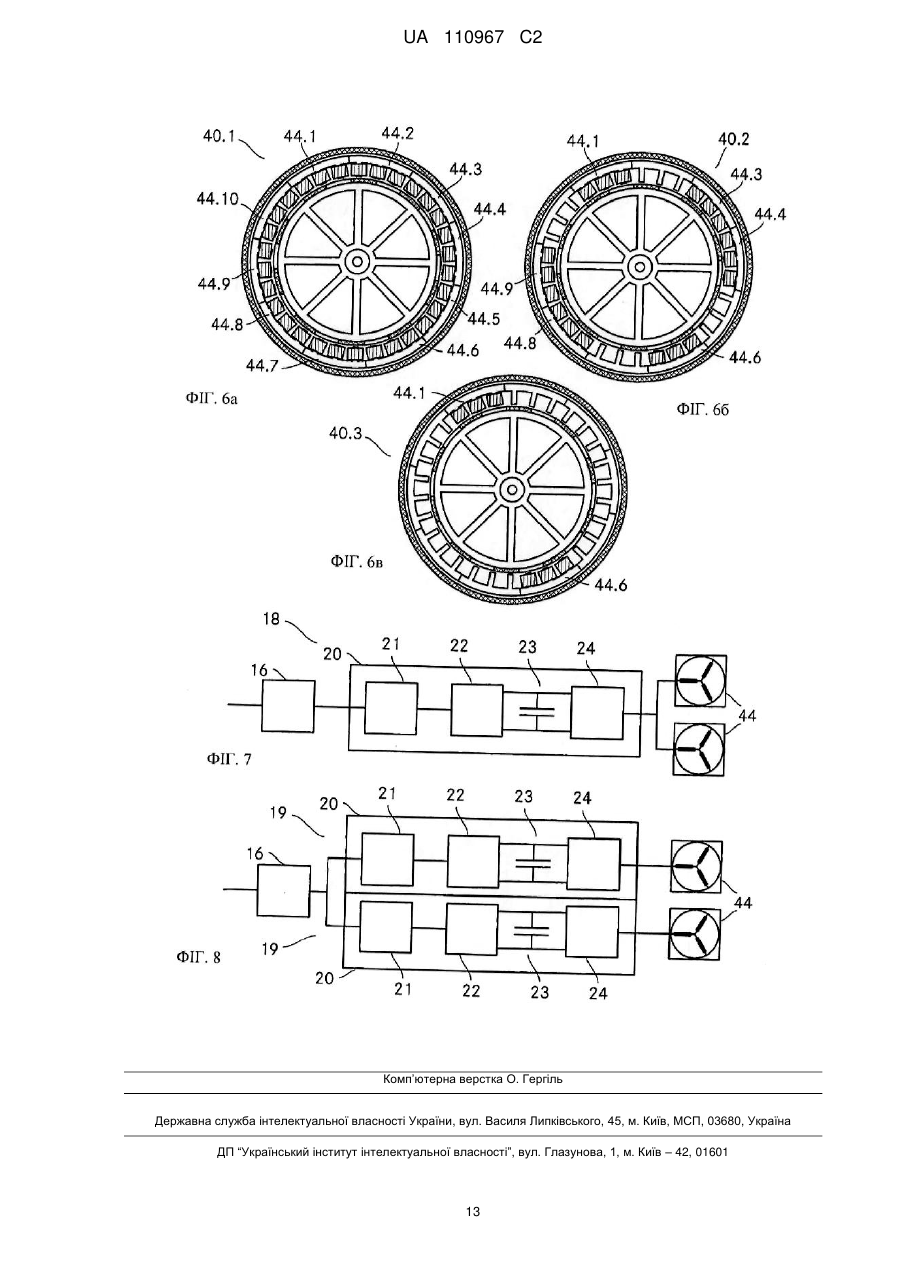

Реферат: У заявці описано приводний пристрій для високопродуктивного млина, в якому використовуються електродвигун з великим числом магнітних полюсів і статор, розділений щонайменше на чотири статорних сегменти. За рахунок забезпечення одного, кількох або всіх статорних сегментів трифазною системою обмоток забезпечується високомодульний привід млина з високою щільністю потужності і тому зі зниженими вимогами за займаним простором. UA 110967 C2 (12) UA 110967 C2 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід відноситься до приводного пристрою для високопродуктивного млина, що містить електродвигун з ротором і статором. Рівень техніки Високопродуктивні млини для дроблення подрібнюваного матеріалу, наприклад руди, вугілля, цементу тощо, часто конструюють як валкові млини з конічною чашею з вертикальною віссю і потужністю приблизно від кількох сотень кВт (кіловат) до декількох МВт (мегават). Такі валкові млини зазвичай включають горизонтально розміщену чашу для утримання подрібнюваного матеріалу і певне число валків, при цьому чаша та валки обертаються один щодо одного, перемелюючи тим самим матеріал. Як правило, валки нерухомі, в той час як чаша обертається навколо вертикальної осі млина. Такі млини зазвичай містять привід з електродвигуном, що повідомляє рух обертового елементу. Частина між двигуном і обертовим елементом розміщується редуктор, який слугує для зниження швидкості приводу до бажаної величини, що залежить між іншим від подрібнюваного матеріалу. Такі приводи зазвичай створюють на заданий діапазон потужності. Відповідно, необхідно створення різних приводів для різних додатків, наприклад для більшого або меншого млина або для різних матеріалів потрібна різна вихідна потужність. У документі WO 2008/049545 A1 (Gebr. Pfeiffer AG) розкрито інше рішення для забезпечення змінної приводної системи для валкового млина, що працює в широкому діапазоні енергій аж до десятка МВт. Для забезпечення постійної можливості використання млина пропонується введення щонайменше трьох приводів, причому два з них виконані з можливістю досягнення повної продуктивності млина. Але при цьому передбачена також можливість відключення або від'єднання одного або декількох приводів, якщо необхідна для розмелювання потужність нижче максимальної потужності млина. Кожен привід живиться електричною енергією від такого, який стоїть вище по ланцюжку перетворювача частоти і містить приводний двигун і понижуючий редуктор. В одному з прикладів двигуни монтуються з горизонтальною віссю, і конічна передача з'єднує їх з коронним зубчастим колесом, встановленим на млині. В іншому прикладі двигуни монтуються з вертикальною віссю в порожнинах, розподілених навколо млина, і мають циліндричне прямозубе колесо для приведення в дію млина. Для таких приводів потрібні великогабаритні двигуни і редуктори, і пред'являються дуже високі вимоги до займаного простору. Іншою проблемою з високопродуктивними млинами є зміни обертального моменту, що розвивається в процесі дроблення. Такі зміни можуть викликати небажані резонанси і разом з ними небажані навантаження або пікові навантаження в приводному ланцюжку. Вони врештірешт можуть призвести до зниження функціональності, високого споживання потужності або навіть поломки млина або приводу. Короткий виклад суті винаходу Відповідно, основним завданням винаходу є створення приводного пристрою для високопродуктивного млина, що відноситься до вищевказаної галузі техніки, в якому усунені наведені вище проблеми, і забезпечена можливість створення ефективного з точки зору займаного простору приводу млина, який може використовуватися в різних додатках. Ще одним основним завданням винаходу є створення високопродуктивного млина з таким приводним пристроєм. Рішення першого згаданого основного завдання винаходу визначається відмітними властивостями за п. 1 формули винаходу. Приводний пристрій для високопродуктивного млина містить електродвигун з ротором і статором. Такий високопродуктивний млин використовується для дроблення подрібнюваного матеріалу, наприклад руди, вугілля, цементу і т.п. Згідно винаходу число магнітних полюсів ротора становить щонайменше вісім, і статор розділений щонайменше на чотири статорних сегмента, кожен з яких має щонайменше дві ділянки обмоток, причому обмотки забезпечені в кожній ділянці обмоток щонайменше одного статорного сегмента. Відповідно, за рахунок постачання обмотками ділянок обмоток різного числа статорних сегментів двигун може розвивати в високому ступені змінювану вихідну потужність, так що один і той же двигун може використовуватися в різних додатках шляхом простої зміни числа статорних сегментів, забезпечених обмотками. При забезпеченні обмотками кожної ділянки обмоток кожного статорного сегмента двигун може розвивати свою повну потужність. Якщо ділянки обмоток тільки частини статорних обмоток містять обмотки, потужність, що розвивається двигуном, знижується, але двигун все ж працює. Якщо статор, наприклад, містить рівно чотири статорних сегмента, і кожна ділянка обмотки всіх статорних сегментів забезпечена обмоткою, двигун розвиває потужність, в чотири 1 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 рази більшу, ніж той же двигун в якому ділянки обмоток тільки одного статорного сегмента забезпечені обмотками. Так як щільність потужності електродвигуна зростає при збільшенні числа полюсів, щільність потужності пропонованого у винаході приводного пристрою висока, що означає, що може бути створений двигун з відносно низькими вимогами з розміщення. Бажано двигун являє собою синхронний двигун. У таких двигунах потрібна наявність ділянки намагнічування, яка може бути створена, наприклад обмотками, які намагнічують. Однак бажано забезпечити ротор з постійними магнітами, які не вимагають витрати енергії на створення ділянки намагнічування в процесі роботи. Тому для подальшого підвищення щільності потужності бажано постачити ротор деяким числом полюсів, яке більше восьми, як наприклад 10, 12, 14,…, 24, 26, 28 або навіть більше. Статор при цьому переважно містить число статорних сегментів, яке відповідає половині числа магнітних полюсів ротора. Однак діаметр і вартість виготовлення ротора зростають із зростанням числа магнітних полюсів. Встановлено, що в кращому варіанті виконання винаходу може бути досягнутий прийнятний компроміс, за яким число магнітних полюсів ротора дорівнює двадцяти, і при цьому статор містить рівно десять статорних сегментів. Число ділянок обмоток і разом з цим число обмоток одного статорного сегмента може змінюватися. Загалом можна створити обертове магнітне поле щонайменше при двох зсунутих по фазі напругах. Тому число обмоток одного статорного сегмента дорівнює двом або будьякому числу, більшому двох. Так як система подачі трифазної потужності широко використовується, переважно, щоб кожен статорний сегмент був виконаний як трифазна система і включав рівно три ділянки обмоток, призначених для закріплення обмоток. При роботі ці три обмотки створюють три напруги змінного струму, кожна з яких зрушена щодо інших на плюс чи мінус 120 градусів. З трьома обмотками в статорному сегменті вищезгаданий кращий варіант виконання в підсумку виходить з десятьма статорними сегментами, 30 ділянками обмоток і 20 магнітними полюсами. Вищезазначені ділянки обмоток статора частину називають зубами, так як статор з такими ділянками обмоток все ж виглядає аналогічно зубчастому колесу з його зубами. Відповідно, обмотки називають однозуб'євими обмотками, і при трьох зубах в статорному сегменті і десяти статорних сегментах двигун містить 30 однозуб'євих обмоток і 20 магнітних полюсів. Незважаючи на те, що три обмотки статорного сегмента можуть бути з'єднані трикутником, краще їх з'єднують за схемою зірки, щоб уникнути незбалансованого розподілу потужності між ними. Як правило, двигун включає корпус, усередині якого він розміщується, і зовні корпусу забезпечується джерело живлення двигуна. Відповідно, з'єднання від джерела живлення до обмоток двигуна повинні прокладатися через корпус двигуна. Існують різні можливості з'єднання обмоток по схемі зірки. Наприклад, можна з'єднати три обмотки статорного сегмента так, щоб точка зірки розташовувалася усередині корпусу двигуна. Решта кінці кожної обмотки повинні бути потім виведені через отвір назовні корпусу двигуна для з'єднання їх з джерелом живлення. Однак виведення цих кінців обмоток через різні отвори в корпусі призводить до утворення вихрових струмів навколо кожного отвору. Для мінімізації цих втрат потужності всі три кінця обмоток повинні бути виведені назовні корпусу через один і той же отвір. Так як в корпусі не залишається простору для виведення всіх трьох кінців обмоток через загальний, невеликий отвір, повинно б бути забезпечено, наприклад, великий отвір у вигляді продовгуватої прорізі, що охоплює всі три обмотки статорного сегмента. Щоб не робити такий великий отвір у корпусі двигуна, обмотки статорного сегмента бажано з'єднують за схемою зірки, так щоб точка зірки розташовувалася поза корпусу двигуна. Для цього обидва кінця кожної обмотки повинні бути виведені назовні корпусу двигуна. Знову ж для мінімізації втрат в корпусі двигуна обидва кінці кожної обмотки бажано виводяться назовні корпусу двигуна через один і той же отвір і безпосередньо поруч один з одним. Зовні корпусу двигуна один кінець кожної обмотки з'єднується за схемою зірки, і інший кінець кожної обмотки з'єднується з джерелом живлення. Щоб визначити кут струму між ротором і статором в процесі роботи електродвигуна, двигун містить в кращому варіанті виконання винаходу вимірювальний блок, призначений для визначення кутового положення ротора. Такі вимірювальні блоки включають, наприклад, абсолютний або диференційний перетворювач кутового положення в код, регульований диференційний трансформатор або інший відомий пристрій. Так як двигун повинен регулюватися швидко і точно, він краще містить кутовий датчик положення для визначення кутової координати ротора. Для забезпечення резервування двигун містить щонайменше два, переважно рівно два з можливістю резервування встановлених 2 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 датчика, що означає їх електричну незалежність один від одного. Відповідно, при виході з ладу одного кутового датчика положення щонайменше один інший датчик положення продовжує працювати належним чином. Загалом можна безпосередньо з'єднати електродвигун з багатофазною мережею живлення або трансформатором. Однак це призведе до відсутності регулювання двигуна, із більшою чи меншою швидкістю обертання, яка залежить від частоти мережі та інших параметрів, наприклад числа магнітних полюсів. Крім того, вихідний обертовий момент двигуна може бути нерегульованим або щонайменше регульованим недостатньо швидко і точно, або тільки у вузькому діапазоні. Для досягнення високої регульованості електродвигуна приводний пристрій краще містить щонайменше один перетворювач частоти для живлення статорних обмоток. Перетворювач частоти харчується змінним струмом певної частоти і амплітуди і видає змінний струм з контрольованою частотою і амплітудою. Як широко відомо, це досягається за допомогою контролера з широтно-імпульсною модуляцією. Для отримання необхідної потужності двигуна перетворювач частоти з'єднується переважно з обмотками головним чином двох статорних сегментів. Відповідно, якщо статор забезпечений більш, ніж двома, статорними сегментами, приводний пристрій містить щонайменше другий перетворювач частоти. Для поліпшення регульованості двигуна, тобто забезпечення швидкого і точного управління, частота перемикання перетворювача частоти повинна бути високою. У кращому варіанті виконання винаходу використовується перетворювач частоти з частотою перемикання вище 1 кГц. В особливо кращому варіанті виконання винаходу перетворювач частоти має частоту перемикання приблизно 4 кГц, тобто може бути реалізовано дуже швидке управління двигуном. Так як перетворювач частоти для приведення в дію високопродуктивного млина зазвичай працює при низькій напрузі в діапазоні від 3 до 30 кВ, має перевагу і тому бажано дію перетворювача частоти при низькій напрузі, тобто при вхідній напрузі нижче 2 кВ. Для подальшого зниження втрат на перемикання і проблем з температурою вхідна напруга переважно нижче 1 кВ. Наприклад, вхідна напруга лежить в діапазоні від 600 до 800 В. Виходом перетворювача частоти є трифазна напруга змінного струму з частотою від 0 приблизно до 300 Гц і амплітудою від 0 В до вхідної напруги. Ще більш краща максимальна частота вихідної напруги приблизно 200 Гц. При поєднанні зі статорними обмотками генерується обертове поле з частотою вихідної напруги перетворювача. Разом з великим числом магнітних полюсів висока частота обертового магнітного поля в двигуні додатково збільшує його щільність потужності, що призводить до ще більшого зниження матеріаломісткості і разом з тим зниження вимог до займаного простору. Концепція, описана вище, призводить до створення двигуна з високим імпедансом. Дія високого імпедансу в поєднанні з високою частотою обертового магнітного поля в двигуні полягає в тому, що обмотки не згоряють при короткому замиканні у вихідній сходинці перетворювача частоти або в кабелях від перетворювача до двигуна. Оскільки перемикання потужності в основному локалізовані між вихідною сходинкою перетворювача і двигуном, то для запобігання його пошкодження ці перемикання не повинні тут використовуватися Тому в кращому варіанті виконання винаходу вихідна сходинка кожного перетворювача частоти сполучена з електродвигуном прямим, без електричного перемикання з'єднанням. Таким чином не тільки вартість, але знову ж потрібний простір для приводу можуть бути знижені. Як вже згадувалося вище, за наявності перетворювача частоти можна регулювати амплітуду і частоту його вихідної напруги, а обертовий момент двигуна головним чином залежить від прикладеної до обмоток напруги. Тому можна регулювати обертовий момент двигуна, змінюючи вихідну напругу перетворювача частоти. Для регулювання вихідної напруги кожен перетворювач частоти містить контролер (як правило, вищезгаданий контролер з широтно-імпульсною модуляцією). Для забезпечення можливості хорошого регулювання крутного моменту двигуна перетворювач частоти повинен отримувати вимірювальні дані, що відносяться до поточних вимог за крутним моментом. Для забезпечення такими даними існують різні можливості, такі як, наприклад, датчик крутного моменту, встановлений на валу двигуна, або інші відповідні засоби. Однак переважно електродвигун містить щонайменше один пристрій вимірювання струму, що служить для вимірювання струму щонайменше в одній обмотці двигуна, причому виміряне значення струму подається назад в контролер перетворювача частоти. Завдяки високій частоті перемикання перетворювача частоти, що становить 4 кГц, можна забезпечувати екстремально короткий час відгуку при регулюванні крутного моменту. Корекція 3 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 струму за необхідним вихідним крутним моментом двигуна від реєстрації до реалізації може бути зроблена швидше 150 мс. У приводному пристрої згідно з кращим варіантом виконання винаходу кожен перетворювач частоти повністю ізольований від землі за змінним струмом, так що ніякий струм не може проходити назад в перетворювачі частоти через підшипники двигуна. Це запобігає пошкодження підшипників, і досягається за рахунок гарної ізоляції перетворювачів частоти, а також за рахунок того, що вони працюють при низькій напрузі. Залежно від напруги і частоти живильної мережі в принципі можливе з'єднання перетворювачів частоти безпосереднє з нею. Однак, так як перетворювачі частоти працюють при низькій вхідній напрузі, і так як живляча мережу, здатна забезпечувати потужність в діапазоні до 10 МВт, звичайно являє собою мережу високої напруги, приводний пристрій що пропонується у винаході містить щонайменше один трансформаторний блок, що перетворить високу напругу мережі в низьку напругу, необхідну в якості вхідної напруги перетворювачів частоти. Залежно від вихідної потужності використовуваних перетворювачів частоти з одним трансформаторним блоком можуть бути з'єднані два або кілька перетворювачів частоти. Для забезпечення резервування переважно, щоб з одним трансформаторним блоком з'єднувалися тільки два перетворювача частоти. Якщо потрібна велика вихідна потужність і, отже, більше двох перетворювачів частоти, забезпечуються додаткові трансформаторні блоки. Оскільки перетворювачі частоти можуть бути з'єднані безпосередньо з виходом трансформаторного блоку, переважно з'єднувати їх з трансформаторним блоком через дросель, так званий електричний реактор. Це слугує для зниження системних перешкод, а також більш високих гармонік. Для подальшого зниження системних перешкод, а також більш високих гармонік трансформаторний блок переважно являє собою блок щонайменше з дванадцяти імпульсних трансформаторів. Замість забезпечення одного блоку з дванадцяти імпульсних трансформаторів в кращому варіанті виконання винаходу трансформаторний блок містить два по шість одиничних імпульсних трансформаторів, зрушених по фазі. Блок з 18 імпульсних трансформаторів реалізується, наприклад, забезпеченням трьох по шість імпульсних трансформаторів, зрушених по фазі, і, наприклад, блок з 24 імпульсних трансформаторів реалізується забезпеченням чотирьох по шість імпульсних трансформаторів, зрушених по фазі. У ще більш кращому варіанті виконання винаходу трансформаторний блок являє собою блок з 30 імпульсних трансформаторів, що містить п'ять по шість одиничних імпульсних трансформаторів, зрушених по фазі на 12°. Приводний двигун, що працює в діапазоні потужності від 100 кВт до 10 МВт, виділяє велику кількість тепла. Для охолодження двигуна можуть використовуватися будь-які відомі способи охолодження. Такі способи охолодження включають, наприклад, повітряне або рідинне охолодження корпусу двигуна. Крім того, в кращому варіанті виконання винаходу на роторі монтується вентиляційний блок для створення циркуляції повітря в корпусі двигуна. Зокрема, повітря циркулює в повітряному зазорі між ротором і статором і в просторі між статором і корпусом двигуна. Краще вентилятор монтується на верхній стороні ротора коаксіально з віссю ротора, так щоб він обертався синхронно з ротором і виробляв висхідний потік повітря, витягаючи повітря з повітряного зазору між постійними магнітами ротора і обмотками статора. Так як корпус двигуна в основному замкнутий, гаряче повітря проганяється назад до нижньої частини корпусу за рахунок продавлювання його через простір між статором і корпусом двигуна. Рішення інших головних завдань винаході визначається відмітними властивостями за п. 13 Описаний вище приводний пристрій призначено для приведення в дію високопродуктивного млина, такий як, наприклад, валковий млин з конічною чашею (також званий валковим або вальцьовим млином), призначеним для дроблення подрібнюваного матеріалу, наприклад руди, вугілля, цементу і т.п. Згідно винаходу валковий млин з конічною чашею містить приводний пристрій, описаний вище. Як згадувалося раніше, завдяки великому числу магнітних полюсів і високій частоті обертання поля електродвигун відрізняє велика щільність потужності, здатна забезпечити створення компактного двигуна з відносно малим діаметром і тому низькими вимогами по займаному простору. Крім того, в цілому приводний пристрій має високу модульність, що означає його здатність до легкого пристосування для даного застосування, наприклад, за заданим розміром або вихідної потужності млина. Зокрема, за рахунок забезпечення необхідного числа статорних сегментів з обмотками, забезпечення необхідної вихідної потужності шляхом введення відповідного числа перетворювачів частоти, і забезпечення необхідної напруги живлення за рахунок введення належного числа трансформаторних блоків 4 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 підсумкова вихідна потужність двигуна може варіюватися в широкому діапазоні тільки при одному двигуні. У кращому варіанті виконання валковий млин з конічною чашею містить рівно один приводний пристрій, як описано вище. На відміну від наведеного вище документа WO 2008/049545 A1 модульність приводного пристрою досягається за рахунок спеціальної конструкції двигуна. Крім того, довжина двигуна також може змінюватися. Довжина двигуна залежить в основному від довжини обмоток, закріплених на зубах статорних сегментів. Забезпечуючи, наприклад, два типи статорних сегментів, таких як, наприклад, перший тип з певною довжиною і другий тип з подвоєною довжиною в порівнянні з першим (і відповідно пристосовуючи довжину інших частин двигуна), можна забезпечити приводну систему для високопродуктивного млина з надзвичайно широким діапазоном потужності при одному і тому ж діаметрі двигуна. Завдяки дуже низьким вимогам по простору двигун може бути розміщений під млином. Тому в кращому варіанті виконання винаходу валковий млин з конічною чашею вертикальна з вертикальною (в основному) віссю млина, і при цьому вісь валкового млина з конічною чашею і вісь електродвигуна приводного пристрою розташовані паралельно. Для спрощення з'єднання двигуна з млином їх осі переважно розташовуються коаксіально. Завдяки паралельному розташуванню млина і двигуна замість перпендикулярного, як у більшості відомих високопродуктивних млинів, відсутня необхідність у введенні конічної зубчастої передачі, що потребує дуже великого простору. Високопродуктивний млин, як правило, включає обертовий і нерухомий елементи. Зазвичай і переважно обертовий елемент включає чашу. Тому чаша обертається навколо осі млина, і валки нерухомі, що означає, вони не обертаються навколо осі млина, але зазвичай обертаються навколо власної осі обертання, прокочуючись по чаші. Проте можливо, щоб обертовий елемент включав валки, і чаша була нерухома, або щоб і чаша, і валки оберталися навколо осі млина. Хоча обертовий елемент млина може бути безпосередньо з'єднаний з валом двигуна, переважно, щоб валковий млин з конічною чашею містив редуктор, встановлений між електродвигуном і обертовим елементом. Так як швидкість обертання двигуна досить висока, наприклад в діапазоні від декількох сотень до декількох тисяч обертів на хвилину, редуктор переважно зменшує швидкість обертання до величини, придатної для практичного використання і що лежить, як правило, в діапазоні від кількох до декількох десятків обертів на хвилину. Як правило, будь-який тип редуктора для передачі високого крутного моменту може бути використаний для з'єднання двигуна з млином. Однак зубчаста передача з шестернями використовується більш широко і тому краща. Проте планетарні редуктори є найбільш переважним типом редуктора для таких млинів, так як вони можуть бути виконані досить компактними. Крім того, планетарні редуктори можуть передавати високі крутні моменти, так як крутний момент розподіляється між групою планетарних шестерень. Іншою перевагою планетарного редуктора є те, що він може бути об'єднаний з двигуном, утворюючи компактний блок двигун/редуктор з низькими вимогами по займаному простору, який може бути інтегрований в валковий млин з конічною чашею. Система приведення в рух може містити, наприклад, одноступінчатий або багатоступінчастий планетарний редуктор. Для найкращого задоволення вимог за крутним моментом, простору та вартості редукторна система краще містить рівно дві планетарні сходинки. Приводний пристрій і (або) млин можуть містити інші компоненти, такі як, наприклад, компоненти для охолодження, змащення, регулятори більш високого рівня і т.п. Так як ці компоненти не зачіпаються у винаході, їх опис не наводиться. Незважаючи на те, що інше може бути заявлено або стане ясним за обставинами, кожна з описаних раніше або далі властивостей приводу млина та млина може використовуватися окремо або в додавання один до одного. Інші переважні варіанти виконання та поєднання властивостей стануть зрозумілі з наведеного нижче докладного опису і загального змісту формули винаходу. Короткий опис креслень Далі винахід розглянуто більш докладно з посиланням на додані креслення, на яких показано: на фіг. 1 - схематичне уявлення пропонованого у винаході високопродуктивного валкового млина з конічною чашею, з'єднаною з мережею живлення високої напруги; 5 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 на фіг. 2 - схематичне уявлення перетину приводного двигуна і вбудованого планетарного редуктора; на фіг. 3 - схематичне уявлення перетину електродвигуна; на фіг. 4 - схематичне уявлення одного статорного сегмента, забезпеченого трьома обмотками; на фіг. 5 - спрощена схема статорного сегмента з трьома обмотками, включеними за схемою зірки; на фігурах 6а-6в - схематичне уявлення статорів з різним числом статорних сегментів із закріпленим обмотками; на фіг. 7 - схематичне представлення першого варіанту виконання пропонованого у винаході приводного пристрою; на фіг. 8 - схематичне уявлення іншого варіанту виконання пропонованого у винаході приводного пристрою. На кресленнях одним і тим же компонентам присвоєні однакові посилальні позначення. Переважні варіанти здійснення винаходу На фіг. 1 в якості прикладу представлена схема високопродуктивного валкового млина 1 з конічною чашею, приєднаною до мережі 2 живлення високої напруги. Млин являє собою вертикальний млин з блоком 3 двигун/редуктор і чашею 8, що приводиться в рух цим блоком. Млин 1 містить також пару валків 4, встановлених на стаціонарних опорах 5, але з можливістю повороту навколо горизонтальної осі. Блок 3 двигун/редуктор розміщений коаксіально під млином 1. Трансформаторне пристрій 6, що містить до п'яти трансформаторів 16, пов'язано з мережею 2 живлення високої напруги. Кожен трансформатор 16 перетворює високу напругу мережі 2 живлення, що лежить в діапазоні від 3 до 16 кВ з частотою 50 Гц або 60 Гц, в низьку напругу 690 В з частотою 50 Гц або 60 Гц. З іншого боку трансформаторний пристрій 6 пов'язано з блоком 7 перетворювачів частоти, що містить аж до десяти перетворювачів 20 частоти. Кожен трансформатор 16 з'єднаний з блоком 7 перетворювачів частоти за допомогою дроселя (не показаний) для зниження викидів в системі і зменшення високих гармонік. Кожен перетворювач 20 частоти перетворює вхідну напругу 690 В/50 Гц або 60 Гц в змінювану і регульовану напруга величиною від 0 В до 690 В і частотою від 0 Гц до 200 Гц, яке використовується для роботи млина 1. Кожен перетворювач 20 має постійну потужність 800 кВт, і, отже, все перетворювачі 20 однакові і, при необхідності, можуть заміняти один одного. Один з перетворювачів 20 служить основним, і другий перетворювач 20 визначається як другий основний у разі відмови першого основного. Щонайменше один, краще обидва основні перетворювача з'єднані з датчиком швидкості, що видає сигнал швидкості, використовуваний для регулювання вихідної потужності перетворювачів. Інші перетворювачі 20 є підпорядкованими і регулюються активним в даний момент основним перетворювачем. Для досягнення вихідної потужності двигуна в 8 МВт необхідні п'ять трансформаторів 16, кожен з яких видає потужність 2 МВт. Кожен з цих п'яти трансформаторів зрушує фазовий струм на стороні високої напруги на 12 градусів. У результаті конструкція з 30 імпульсними трансформаторами здатна забезпечити згладжене навантаження. Було встановлено, що при таких 30 імпульсних трансформаторах більшість спотворень високих гармонік аж до гармонік 49-го порядку зникають. Тільки незначні спотворення відбуваються з гармоніками 29-го і 31-го порядку. Трансформатори можуть під'єднуватися до мережі живлення високої напруги за допомогою розподільних пристроїв високої напруги, що роздають високу напругу на трансформатори та вимикають всю систему в разі виникнення надлишкового струму в одному з трансформаторів. Двигун являє собою синхронний двигун на постійних магнітах з 20 полюсами, що забезпечує кінцеву швидкість 1000 обертів на хвилину. На фіг. 2 схематично представлено перетин інтегрованого приводу з двигуном 30 і планетарним редуктором 33. Привод виконаний в корпусі 37 приводу, в якому двигун 30 розташований в нижньому відсіку 35 корпусу 37 приводу, і планетарний редуктор 33 розташований у верхньому відсіку 36 корпусу 37 приводу. Планетарний редуктор 33 перетворює обертання вала 32 двигуна в обертання вихідного фланця 34 за рахунок нероз'ємної муфти 38. На фіг. 3 схематично представлено перетин статора і ротора електродвигуна 30. Двигун 30 включає корпус двигуна (не показаний), статор 40 і внутрішній ротор 41. Статор 40 закріплений в корпусі 39 двигуна, який у свою чергу закріплений в корпусі 37 приводу. Статор розділений на десять статорних сегментів 44, що утворюють разом круговий статор 40. Ротор 41 має 20 полюсів у вигляді постійних магнітів 42, змонтованих по зовнішній окружності ротора 41. Кожен 6 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 сегмент 44 має три зуба 45, призначених для закріплення обмоток трифазного обмотувальної системи. На фіг. 3 обмотки не закріплені ні на одному з зубів 45. Ротор 41 виконаний, наприклад, з декількох роторних дисків, коаксіально накладених один на одного (не показані). Кожен диск має двадцять постійних магнітів. Ротор 41 виконаний з можливістю обертання навколо осі 46 двигуна, сформованої валом 47 двигуна. Двигун містить щонайменше два датчика положення (не показані), електрично незалежних один від одного, що забезпечує резервування. Кожен датчик положення містить зовнішнє кільце, зафіксоване щодо статора 40, і внутрішнє кільце, зафіксоване щодо ротора 41. Датчик положення діє як невеликий трансформатор що обертається і видає сигнал, що представляє поточне кутове положення ротора щодо статора. На фіг. 4 схематично представлений в подробицях один статорний сегмент 44. Всі три зуба 45 цього статорного сегмента 44 утримують обмотки 48 у вигляді обмотки на один зуб. Зазвичай обмотки 48 являють собою скручені дроти. Під'єднання обмоток 48 до перетворювача частоти схематично показані на фіг. 5. Статорні сегменти 44 показані майже прилеглими до частини корпусу 39 двигуна. З метою охолодження статорні сегменти 44 містять кілька канавок 49 у вигляді вертикальних прорізів на зовнішній окружності сегмента 44. По цим прорізам 49 гаряче повітря може циркулювати в корпусі 39 двигуна, який сам служить радіатором. Альтернативно або додатково такі прорізи можуть бути також забезпечені на внутрішній поверхні корпусу 39 двигуна. Привод може бути різної загальної довжини. Деталями, які визначають довжину, є статорні обмотки. У короткому приводі статорні обмотки мають, наприклад, довжину приблизно 400 мм, і в довгому приводі вони мають довжину, наприклад, подвійну, складову приблизно 800 мм. Інші деталі двигуна повинні бути відповідним чином підігнані. Довжина ротора може бути підігнана дуже легко простим забезпеченням більшого чи меншого числа роторних дисків. Таким чином вихідну потужність приводу можна змінювати в добавок до зміни числа статорних сегментів, забезпечених обмотками. На фіг. 5 показана спрощена принципова схема трьох обмоток 48 статорного сегмента 44. Обмотки 48 розташовані з внутрішньої сторони корпусу 39 двигуна, що має три отвори 50, кожен з яких розташовано поряд з однією з обмоток 48. Обидва кінці 51, 52 кожної з обмоток 48 пропущені через однакові отвори 50, що лежать поруч з обмотками 48, на зовнішню сторону корпусу 39 двигуна. На зовнішній стороні корпусу 39 обмотки 48 з'єднані зіркою шляхом з'єднання кінців 51 кожної з обмоток разом, так щоб нейтральна точка зірки лежала зовні корпусу 39. Інші кінці 52 кожної обмотки 48 з'єднані з перетворювачем частоти (не показаний на фіг. 5). Так як при роботі двигун виділяє тепло, і для охолодження і змащування використовується мастило, кабелі, використовувані для з'єднання перетворювачів частоти з двигуном (по менше мірі та їх частина, яка безпосередньо з'єднується з двигуном) переважно мають мастилостійку й теплостійку ізоляцію, наприклад з тефлону. На фігурах 6а-6в схематично зображені статори 40.1, 40.2, 40.3 з різним числом статорних сегментів, що утримують обмотки. На фіг. 6а показаний статор 40.1, в якому зуби всіх статорних сегментів 44.1, 44.2…44.10 забезпечені обмотками. Двигун з таким статором може розвивати свою повну потужність. На фіг. 6б показаний статор 40,2, в якому зуби тільки шести статорних сегментів 44.1, 44,3…44,4, 44.6, 44.8 і 44.9 забезпечені обмотками. Двигун з таким статором здатний розвивати тільки три чверті потужності двигуна з повністю заповненим статором (у припущенні, що ніщо інше не змінюється). На фіг. 6в показаний статор 40.3, в якому зуби тільки двох статорних сегментів 44.1 і 44.6 забезпечені обмотками. Двигун з таким статором здатний розвивати тільки одну п'яту потужності двигуна з повністю заповненим статором (у припущенні, що ніщо інше не змінюється). Якщо деякі з статорних сегментів 44 не обладнано обмотками, або якщо вони забезпечені обмотками, але не працюють, тобто на них не подається потужність, краще, щоб не були забезпечені обмотками або не працювали протилежні сегменти 44 для балансування сил, діючих на підшипники двигуна. Загалом можна постачити обмоткою тільки один із сегментів 44 (за відсутності протилежного). Двигун з таким статором буде теж працювати, і через відносно низьку потужності двигуна дисбаланс зусиль на підшипники буде відносно малим. Однак така конфігурація, як правило, не використовується. На фіг. 7 схематично представлений перший варіант виконання пропонованого у винаході приводного пристрою. У даному варіанті один приводний агрегат 18 з послідовності елементів постачає електричною енергією рівно два статорних сегмента 44. 7 UA 110967 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приводний агрегат 18 з послідовності елементів включає трансформатор 16, з'єднаний з перетворювачем 20 частоти і живить два трифазних статорних сегмента 44. Перетворювач 20 частоти містить вхідну сходинку 21 з вхідним комутаційним пристроєм, що слугує для підключення та відключення перетворювача 20, сходинку 22 випрямляча, що подає напругу постійного струму безпосередньо в проміжний ланцюг 23 (показану у вигляді ємності), за якою слідує вихідна сходинка 24. Хоча це показано одиничними лініями, для фахівця в даній галузі зрозуміло, що з'єднання між трансформатором 16, перетворювачем 20 частоти і сегментами 44 статора являють собою трифазні з'єднання. Трансформатор 16 має вхідну потужність, наприклад, 2 МВт, і перетворювач 20 частоти споживає, наприклад, 800 кВт. У представленій конфігурації, в якій один перетворювач 20 частоти живить два статорних сегмента 44, ці статорні сегменти 44 являють собою короткі сегменти, які споживають кожен тільки по 100 кВт. На фіг. 8 схематично представлений інший варіант виконання пропонованого у винаході приводного пристрою. У даному варіанті два приводних агрегати 19 з послідовності елементів постачають електричною енергією рівно два статорних сегмента 44. Знову кожен приводний агрегат 19 з послідовності елементів містить перетворювач 20 частоти, причому кожен з них живить рівно один трифазний статорний сегмент 44. Кожен перетворювач 20 частоти такий же, як показаний на фіг. 7, і містить вхідну сходинку 21, сходинку 22 випрямителя, проміжну схему 23 і вихідну сходинку 24. На відміну від варіанту з фіг. 7 обидва приводних агрегати 19 з декількох елементів живляться від одного трансформатора 16. Трансформатор 16 має вхідну потужність, наприклад, 2 МВт, і обидва перетворювача 20 частоти споживають знову ж 800 кВт. У даному варіанті статорні сегменти 44 являють собою довгі сегменти, кожен з яких споживає приблизно 800 кВт. До десяти приводних агрегатів 19 з декількох елементів можуть діяти паралельно, живлячи повністю оснащений довгий двигун (тобто двигун з довгими статорними сегментами). Така конфігурація включає п'ять трансформаторів 16, кожен з яких має двохмегаватну потужність для живлення десяти перетворювачів 20 частоти, що мають потужність 800 кВт. Двигун тому отримує вісім МВт потужності і може живити повністю оснащений довгий статор з десятьма довгими статорними сегментами загалом, кожен має 800 кВт потужності. Кожен з цих приводних агрегатів 19 з декількох елементів здатний працювати самостійно. Таким шляхом досягається необхідне резервування, і приводний пристрій може діяти при відповідним чином зниженій потужності, навіть якщо одинабо декілька компонентів вийшли з ладу. У результаті потрібно зауважити, що винахід забезпечує можливість створення малогабаритного, високомодульного приводу для високопродуктивного млина, що діє в діапазоні енергій аж до десяти і навіть більше МВт. ФОРМУЛА ВИНАХОДУ 1. Приводний пристрій для високопродуктивного млина, що містить електродвигун з ротором і статором, який відрізняється тим, що число магнітних полюсів ротора становить щонайменше вісім, і статор розділений щонайменше на чотири статорних сегменти, кожен з яких має щонайменше дві ділянки обмоток, причому обмотки забезпечені в кожній ділянці обмоток щонайменше одного статорного сегмента. 2. Пристрій за п. 1, в якому число магнітних полюсів ротора становить двадцять, і статор включає рівно десять статорних сегментів. 3. Пристрій за будь-яким з пп. 1-2, в якому кожен статорний сегмент має рівно три ділянки обмоток, і обмотки, забезпечені в ділянках обмоток статорного сегмента, з'єднані за схемою зірки, причому обидва кінці кожної з обмоток краще виведені назовні корпуса двигуна через один отвір, і точка зірки схеми зірки переважно розташована зовні корпуса. 4. Пристрій за будь-яким з пп. 1-3, в якому електродвигун містить один, краще два або більше скомпонованих за схемою резервування вимірювальних блоків для визначення кутового положення ротора, при цьому вимірювальний блок краще містить круговий датчик положення. 5. Пристрій за будь-яким з пп. 1-4, що містить щонайменше один перетворювач частоти, з'єднаний з обмотками статорного сегмента, причому цей щонайменше один перетворювач частоти краще з'єднаний з обмотками не більше ніж двох статорних сегментів. 6. Пристрій за п. 5, в якому кожен перетворювач частоти виконаний з можливістю роботи з частотою перемикання більше 1 кГц, краще з частотою перемикання приблизно 4 кГц. 8 UA 110967 C2 5 10 15 20 25 30 7. Пристрій за будь-яким з пп. 5-6, в якому кожен перетворювач частоти виконаний з можливістю роботи при вхідній напрузі нижче 2000 В, краще при вхідній напрузі нижче 1000 В. 8. Пристрій за будь-яким з пп. 5-7, в якому вихідна сходинка кожного перетворювача частоти сполучена з електродвигуном за допомогою прямого електричного з'єднання без електричного перемикання. 9. Пристрій за будь-яким з пп. 5-8, в якому електродвигун містить щонайменше один засіб вимірювання струму, призначений для вимірювання струму щонайменше в одній обмотці статорного сегмента, і кожен перетворювач частоти містить контролер для регулювання крутного моменту електродвигуна залежно від виміряного струму. 10. Пристрій за будь-яким з пп. 5-9, в якому кожен перетворювач частоти повністю ізольований від землі по постійному струму. 11. Пристрій за будь-яким з пп. 1-10, що містить щонайменше один трансформаторний блок, з'єднаний рівно з одним або двома перетворювачами частоти, причому щонайменше один трансформаторний блок краще з'єднаний із вказаними одним або двома перетворювачами частоти через дросель. 12. Пристрій за п. 11, в якому щонайменше один трансформаторний блок являє собою трансформаторний блок з дванадцяти імпульсних трансформаторів, краще трансформаторний блок з тридцяти імпульсних трансформаторів, що містить п'ять зрушених по фазі шісток імпульсних трансформаторів. 13. Пристрій за будь-яким з пп. 1-12, в якому на роторі змонтовано засіб вентиляції, призначений для створення циркуляції повітря в корпусі двигуна в повітряному зазорі між ротором і статором і просторі між статором і корпусом двигуна. 14. Високопродуктивний млин, зокрема валковий млин з конічною чашею, рівно з одним приводним пристроєм за будь-яким з пп. 1-13. 15. Млин за п. 14, де валковий млин з конічною чашею являє собою вертикальну чашу з вертикальною віссю млина, і вісь валкового млина з конічною чашею і вісь електродвигуна приводного пристрою розміщені паралельно, краще коаксіально. 16. Млин за будь-яким з пп. 14-15, в якій валковий млин з конічною чашею містить обертовий елемент і редуктор, встановлений між електродвигуном і обертовим елементом, причому обертовий елемент переважно включає чашу. 17. Млин за п. 16, в якій система редукування містить щонайменше одну планетарну сходинку, краще рівно дві планетарні сходинки. 9 UA 110967 C2 10 UA 110967 C2 11 UA 110967 C2 12 UA 110967 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори російськоюRittler, Stefan, Berchten, Stefan

МПК / Мітки

МПК: B02C 15/00, H02K 1/14, H02K 21/00

Мітки: високопродуктивний, млин

Код посилання

<a href="https://ua.patents.su/15-110967-visokoproduktivnijj-mlin.html" target="_blank" rel="follow" title="База патентів України">Високопродуктивний млин</a>

Попередній патент: Спосіб осушення водосховища сироти

Наступний патент: Захисний оптичний компонент з ефектом пропускання, виготовлення такого компонента і захищений документ, забезпечений таким компонентом

Випадковий патент: Контррейка хрестовинного вузла стрілочного переводу