Способи покриття та пристрої

Номер патенту: 111810

Опубліковано: 24.06.2016

Автори: Кевін У. Шліхтінг, Джеймс В. Ніл, Пітер Ф. Джеро

Формула / Реферат

1. Пристрій для осадження покриття на деталь, де пристрій містить:

камеру;

вузол тримача для перенесення деталі та переміщення між:

вставленим положенням, при якому вузол тримача утримує деталь в камері для нанесення покриття; та

вийнятим положенням, при якому вузол тримача утримує деталь поза камерою;

джерело матеріалу для покриття, розміщене для взаємодії матеріалу для покриття з деталлю у вставленому положенні;

тепловий кожух, який містить перший елемент та другий елемент, в якому

другий елемент розташований між першим елементом та деталлю, коли деталь знаходиться у вставленому положенні; та

другий елемент, який утримується вузлом тримача і переміщується таким чином, що вузол тримача повертається зі вставленого положення у вийняте положення.

2. Пристрій за п. 1, в якому джерело містить злиток та джерело електронів, розташоване так, щоб спрямувати пучок на злиток.

3. Пристрій за п. 1, в якому перший елемент та другий елемент є концентричними оболонками.

4. Пристрій за п. 1, в якому перший елемент встановлений на камері таким чином, щоб залишитися нерухомим, коли вузол тримача рухатиметься між вийнятим положенням та вставленим положенням.

5. Пристрій за п. 1, в якому перший елемент містить жаростійкий сплав на основі нікелю та другий елемент містить жаростійкий сплав на основі нікелю.

6. Пристрій за п. 1, в якому перший елемент містить вигнутий лист.

7. Пристрій за п. 1, в якому другий елемент містить перфорований вигнутий лист.

8. Пристрій за п. 1, в якому вузол тримача містить:

внутрішній елемент та зовнішній елемент; та

силовий привід, сполучений з внутрішнім елементом, щоб рухати внутрішній елемент відносно зовнішнього елемента, та в якому деталь утримується внутрішнім елементом, та другий елемент теплового кожуха утримується зовнішнім елементом.

9. Пристрій за п. 8, в якому другий елемент теплового кожуха приєднаний до зовнішнього елемента тримача великою кількістю стійок на першому кінці другого елемента теплового кожуха.

10. Пристрій за п. 1, в якому вузол тримача має відповідну першу та другу газові проточні частини, відповідно, сполучені з джерелом кисню та джерелом розпилювання газу.

11. Спосіб застосування пристрою за п. 1, де за цим способом:

наносять покриття на першу згадану деталь;

після нанесення покриття, переміщають назад вузол тримача зі вставленого положення у вийняте положення, щоб повернути назад першу деталь з камери;

замінюють першу деталь на другу згадану деталь та замінюють другий елемент теплового кожуха на замінний другий елемент теплового кожуха;

вставляють другу деталь та замінний другий елемент теплового кожуха в камеру; та

наносять покриття на другу деталь.

12. Спосіб за п. 11, за яким перший елемент теплового кожуха залишають на місці в камері під час нанесення покриття на першу деталь та нанесення покриття на другу деталь.

13. Спосіб за п. 11, за яким камера є камерою осадження та пристрій додатково містить:

завантажувальну камеру; та

камеру попереднього розігріву між камерою осадження та завантажувальною камерою, повернення, що включає переміщення першої деталі назад до завантажувальної камери через камеру попереднього розігріву.

14. Спосіб за п. 11, за яким під час покриття деталь, що покривають, обертають відносно другого елемента теплового кожуха.

15. Спосіб за п. 11, за яким нанесення покриття на деталь, що покривають, відбувається у вигляді пари.

Текст

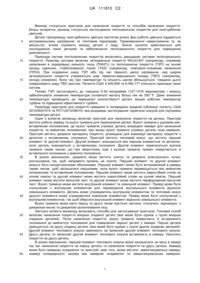

Реферат: Винахід стосується пристрою для нанесення покриття та способу застосування пристрою для нанесення покриття. Більш конкретно, винахід стосується застосування теплозахисних покриттів для газотурбінних двигунів. Відповідно до першого аспекту винаходу заявлений пристрій для осадження покриття на деталь, де пристрій містить: камеру; вузол тримача для перенесення деталі та переміщення між: вставленим положенням, при якому вузол тримача утримує деталь в камері для нанесення покриття; та вийнятим положенням, при якому вузол тримача утримує деталь поза камерою; джерело матеріалу для покриття, розміщене для взаємодії матеріалу для покриття з деталлю у вставленому положенні; тепловий кожух, який містить перший елемент та другий елемент, в якому: другий елемент розташований між першим елементом та деталлю, коли деталь знаходиться у вставленому положенні; та другий елемент, який утримується вузлом тримача і переміщується таким чином, що вузол тримача повертається зі вставленого положення у вийняте положення. Відповідно до другого аспекту винаходу спосіб застосування вказаного пристрою, де за цим способом: наносять покриття на першу згадану деталь; після нанесення покриття, переміщають назад вузол тримача зі вставленого положення у вийняте положення, щоб повернути назад першу деталь з камери; замінюють першу деталь на другу згадану деталь та замінюють другий елемент теплового кожуха на замінний другий елемент теплового кожуха; вставляють другу деталь та замінний другий елемент теплового кожуха в камеру; та наносять покриття на другу деталь. UA 111810 C2 (12) UA 111810 C2 UA 111810 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою для нанесення покриття та способів нанесення покриття. Більш конкретно, винахід стосується застосування теплозахисних покриттів для газотурбінних двигунів. Деталі газопроводу газотурбінного двигуна протягом різних фаз роботи двигуна піддаються екстремальному нагріванню та тепловим перепадам. Термомеханічні навантаження та, як результат, втома сприяють виходу деталі з ладу. Значні зусилля здійснюються для охолодження таких деталей та забезпечення теплозахисного покриття для підвищення довговічності. Приклади систем теплозахисних покриттів включають двошарові системи теплозахисного покриття. Приклад системи включає зв'язувальне покриття NiCoCrAlY (наприклад, плазмове напилення в середовищі низького тиску (ПННТ)) та теплозахисне покриття (ТЗП) на основі оксиду цирконію, стабілізованого ітрієм (YSZ) (наприклад, повітряно-плазмове нанесення (ППН)). При осадженні шару ТЗП або під час першого циклу нагрівання, над шаром зв'язувального покриття утворюється шар термічно-вирощеного оксиду (ТВО) (наприклад, оксиду алюмінію). Коли час при температурі та кількість циклів збільшується, товщина цього поверхневого шару ТВО зростає. Патенти США 4,405,659 та 6,060,177 описують приклади таких систем. Типово ТЗП застосовують до товщини 5-40 мілідюймів (127-1016 мікрометрів) і можуть забезпечувати зниження температури основного металу більш ніж на 300 °F. Дане зниження температури призводить до підвищеної зносостійкості деталі, вищих робочих температур турбіни та підвищеної ефективності турбіни. Приклади пристроїв для покриття наведено в попередньо виданій публікації патенту США 2010/0047474 та PCT/US10/58319, яка розкриває застосування термічних кожухів для підтримки температури деталі. Один з аспектів винаходу включає пристрій для нанесення покриття на деталь. Пристрій містить робочу камеру та вузол тримача для перенесення деталі. Вузол тримача є рухомим між: вставленим положенням, де вузол тримача утримує деталь всередині камери для нанесення покриття; та вийнятим положенням, при якому вузол тримача утримує деталь поза камерою. Пристрій містить джерело матеріалу покриття, розміщене для взаємодії матеріалу покриття з деталлю у вставленому положенні. Пристрій містить тепловий кожух, що містить перший елемент та другий елемент. Другий елемент знаходиться між першим елементом та деталлю, коли деталь знаходиться у вставленому положенні. Другий елемент переноситься вузлом тримача таким чином, що при зворотному ході з вузлом тримача тримач повертається зі вставленого положення у вийняте положення. В різних виконаннях, джерело може містити злиток та джерело електронного пучка, розташоване так, щоб направити промінь на злиток. Перший елемент та другий елемент можуть бути концентричними оболонками. Перший елемент може бути встановлений в камеру таким чином, щоб залишатися нерухомим, коли вузол тримача переміщується між вийнятим положенням та вставленим положенням. Перший елемент може містити жаростійкий сплав на основі нікелю та другий елемент може містити жаростійкий сплав на основі нікелю. Перший елемент може містити вигнутий лист та другий елемент може містити перфорований вигнутий лист. Вузол тримача може містити внутрішній елемент та зовнішній елемент. Привід може бути сполучений з внутрішнім елементом для переміщення внутрішнього елемента відносно зовнішнього елемента. Деталь може утримуватись внутрішнім елементом та тепловий кожух другого елемента може утримуватися зовнішнім елементом. Привід може бути сполучений з внутрішнім елементом, так щоб обертати внутрішній елемент відносно зовнішнього елемента. Вузол тримача може мати першу та другу газові проточні частини, сполучені, відповідно, з джерелом кисню та джерелом розпилювання газу. Наступні аспекти винаходу включають способи для застосування пристрою. Типовий спосіб включає нанесення покриття вперше згаданої деталі (яка може бути однією з групи вперше згаданих деталей). Після нанесення покриття, вузол тримача повертають зі вставленого положення до вийнятого положення для повернення першої деталі з камери. Перша деталь заміщується на другу згадану деталь (яка може бути однією з групи других згаданих деталей). Другий елемент теплового кожуха замінюють на запасний другий елемент теплового кожуха. Другу деталь та запасний другий елемент теплового кожуха вставляють в камеру. Наносять покриття на другу деталь. В різних виконаннях, перший елемент теплового кожуха може залишатися на місці в камері під час нанесення покриття на першу деталь та нанесення покриття на другу деталь. Камера може бути камерою осадження та пристрій, крім того, може містити: завантажувальну камеру; камеру попереднього нагріву між камерою осадження та завантажувальною камерою. 1 UA 111810 C2 5 10 15 20 25 30 35 40 45 50 55 60 Повернення може включати повернення першої деталі в завантажувальну камеру через камеру попереднього нагріву. Під час нанесення покриття, деталь, що покривають, можуть обертати відносно другого елемента теплового кожуха. Нанесення покриття на деталь, що покривають, може відбуватися у вигляді пари. Короткий опис креслень Фіг. 1 є частково схематичним виглядом в розрізі покритого продукту. Фіг. 2 є частково схематичним виглядом з боку/в розрізі пристрою для нанесення покриття з повністю вставленим тримачем підкладки. Фіг. 3 є виглядом пристрою з Фіг. 2 з повністю вийнятою підкладкою. Фіг. 4 є виглядом пристрою з Фіг. 2 з проміжним положенням підкладки. Фіг. 5 є частково схематичним виглядом в поперечному розрізі камери осадження пристрою з Фіг. 2. Фіг. 6 є частковим, частково схематичним, поздовжнім виглядом розрізу/в розрізі підкладки пристрою з Фіг. 2. Фіг. 7 є збільшеним частково схематичним виглядом пристрою кріплення кожуха для підкладки з Фіг. 6. Фіг. 8 є виглядом з торця деталі пристрою кріплення з Фіг. 7. Фіг. 9 є збільшеним частково схематичним виглядом підкладки - пристрою кріплення системи з Фіг. 2. Фіг. 10 є частково схематичним виглядом в поперечному розрізі пристрою з Фіг. 9. Фіг. 11 є частково схематичним виглядом з торця внутрішнього елемента кожуха. Фіг. 12 є частковим виглядом перфорацій у внутрішньому елементі кожуха. Фіг. 13 є частково схематичним виглядом зовнішнього елемента кожуха. Фіг. 14 є частково схематичним виглядом альтернативного зовнішнього елемента кожуха. Одинакові номери посилання та маркування в різних кресленнях показують однакові елементи. На Фіг. 1 зображено систему нанесення покриття 20 поверх ґрунтовки жаростійкого сплаву (продукт/компонент/деталь, що покривають) 22. Система може включати зв'язувальне покриття 24 поверх ґрунтовки 22 та ТЗП 26 поверх зв'язувального покриття 24. Типове зв'язувальне покриття 24 включає шар-основу 28 та ТВО шар 30. Типовими ґрунтовками є жаростійкі сплави на основі нікелю або кобальту, що застосовують для гарячих деталей газопроводу, таких як: лопатки секції турбіни; направляючі лопатки секції турбіни; затвори зовнішнього повітря лопатки секції турбіни; частини корпусу камери згорання; частини теплозахисного фільтра камери згорання; паливні форсунки камери згорання; та направляючі паливних форсунок камери згорання. Типово товщина шару-основи становить 10-400 мікрометрів, більш точно 20-200 мікрометрів. Типово товщина шару ТВО становить 0,05-1 мікрометрів, більш точно 0,1-0,5 мікрометрів. Типово товщина ТЗП становить 40-800 мікрометрів, більш точно 100-500 мікрометрів. Типово процес нанесення покриття включає підготовчі роботи з ґрунтовки (наприклад, очищення та обробка поверхні). Застосовують попередній матеріал зв'язувального покриття. Типовим покриттям є з MCrAlY, більш конкретно NiCoCrAlY матеріал. Типово покриття наносять шляхом розпилення з джерела порошку. Типово покриття наносять, використовуючи процес плазмового напилення в середовищі низького тиску (ПННТ). Типово товщина покриття становить від 0,003 до 0,010 дюймів, (76-254 мікрометрів) більш широко 0,001-0,015 дюймів (25381 мікрометрів). ПННТ, VPS, ЕПСОП, катодна дуга, холодне напилення та будь-який інший процес покриття можуть застосовувати. Після покриття, попередній матеріал може дифундувати. Типово дифузія відбувається шляхом нагрівання (наприклад, до щонайменш 1900 °F (1038 °C) протягом проміжку часу щонайменш 4 годин) в вакуумі або на реакційно здатній (наприклад, аргон) атмосфері. Типово дифузія може створювати металургійний зв'язок між зв'язувальним покриттям та ґрунтовкою. Альтернативно стадії дифузії можуть відбуватися після застосування ТЗП, якщо це відбувається. Після покриття попереднім матеріалом зв'язувального покриття, якщо це відбувається, ґрунтовка може бути перенесена до пристрою для нанесення покриття для застосування ТЗП 26. Типовим пристроєм для нанесення покриття є пристрій ЕПСОП. На Фіг. 2 зображено один типовий ЕПСОП пристрій/систему для нанесення покриття (покривач) 40. Типовий пристрій для нанесення покриття 40 включає камеру 42 для осадження або нанесення покриття. Одна або більше електронні гармати 44 встановлюють в камері в кожному напрямку об'єднаного електронного пучка 46 до джерела 48 матеріалу (або його прекурсору) шару, що осаджують, у внутрішній частині камери 50. Типові джерела матеріалу 48 містять відповідні тіла (наприклад, 2 UA 111810 C2 5 10 15 20 25 30 35 40 45 50 55 60 злитки) 51 з керамічного армуючого матеріалу кожен в поєднаному металоприймачі 52. Типовими джерелами матеріалу є керамічні тіла номінальної композиції ТЗП (наприклад, оксид цирконію, стабілізований ітрієм або оксид гадолінію - оксид цирконію, такий як 7YSZ або 59 мас. % оксиду гадолінію, відповідно). Електронні пучки випаровують матеріал, утворюючи скопичення або шлейф пари 54, що покриває продукти або компоненти 22, які утримуються в положенні нанесення покриття в камері 50. Введення реакційно-здатного газу (наприклад, кисню для поєднання з початково випареним матеріалом в скопиченнях пари, щоб компенсувати втрати кисню з кераміки, що випаровували) може забезпечити джерело газу 55. Типовим газом є переважно чистий кисень. Джерело може бути з'єднане з вихідним патрубком (наприклад, патрубок 56) через газову лінію 57 та регулюватися газовим краном 58. Як обговорюється далі нижче, такі ж електронні гармати, що випаровують матеріал, що осаджують, можуть бути застосовані для нагрівання камери нанесення покриття (наприклад, шляхом направлення їх пучків до основи 59 вогнетривкого керамічного гравію (наприклад, також 7YSZ)). Це може забезпечити попереднє нагрівання камери осадження (наприклад як перед будь-яким проведенням нанесення покриття, так і між проведеннями нанесення покриття). Для попереднього розігріву деталей, типова система 40 включає камеру попереднього розігріву (розігрівач) 60 (який має внутрішню частину 61), розташований з боку камери 42. Навіть у відсутність попереднього розігріву, така камера може служити просто як камера переходу між камерою осадження та завантажувальною камерою, що обговорюється нижче. Запірний клапан 62 може бути розташований з проксимального кінця камери попереднього нагріву (тобто, між внутрішньою частиною камери попереднього розігріву та внутрішньою частиною камери осадження). Додатковий запірний клапан 64 може знаходитись з дистального кінця камери попереднього розігріву. Камера попереднього розігріву з'єднана із завантажувальною камерою або блоком 72 (завантажувальний шлюз, що має внутрішню частину 73). Клапан 64 знаходиться, таким чином, між внутрішньою частиною камери попереднього розігріву та завантажувальною камерою. Кожен з клапанів 64 може, замість цього, бути замінений на багатоступеневі клапани так, щоб дозволити подальше ізолювання та дозволити різні альтернативні з'єднання багатоступеневих завантажувальних камер та/або багатоступеневих камер попереднього розігріву. Наприклад, одне з типових таких з'єднань продемонстровано в PCT/US10/58319. Типовий завантажувальний блок 72 може мати водило та привідну систему/механізм 74 який, коли відповідні запірні клапани відкриті, переміщує внесені деталі в камеру попереднього розігріву 60 або всіма шляхами в камеру нанесення покриття 42. На Фіг. 2 також зображені джерела вакууму 76, 77 та 78, відповідно, сполучені та з'єднані з камерами 42, 60 та 72. Типовими джерелами вакууму є один або більше насоси з приєднаними трубопроводами та кранами. Різні наступні додаткові засоби існують для інших джерел технологічного газу (не показано). Типове водило та привідна система/механізм можуть містити водило/хомут 80 деталі, що утримує деталі 22 на одному кінці вузла тримача (тримача) 82. Привідний механізм (силовий привід) 84 може керувати вузлом тримача. Привідний механізм може мати гвинтовий привідний механізм (наприклад, електродвигун з приводом) для повздовжнього переміщення тримача та водила в з'єднаному завантажувальному блоці. Кожне водило несе з'єднану групу деталей. Водило може обертатися (наприклад, навколо повздовжньої горизонтальної осі 500). Привідний механізм може включати один або більше додаткових відповідних механізмів (силових приводів) (наприклад, також електродвигуни) для керування таким обертанням. Наприклад, тримач 82 може містити зовнішній елемент 90 та внутрішній елемент 92 частково концентрично із зовнішнім елементом 90. Привідний механізм може бути встановлений на зовнішньому елементі для повздовжнього переміщення зовнішнього елемента (та таким чином водило та внутрішній елемент). Привідний механізм також може обертати внутрішній елемент відносно зовнішнього елементу навколо вісі 500. Водило може бути встановлене на внутрішньому кінці внутрішнього елемента 92. Контрольна система 100 може включати відповідної конфігурації мікрокомп'ютер, мікроконтролер або інший контролер, який є сконфігурованим з програмним забезпеченням та/або технічними засобами для виконання способів, описаних в цьому документі. Контрольна система може бути під'єднана до різних компонентів системи, що контролюють, а також до сенсорів, пристрою введення даних користувачем та пристроїв дисплею. На Фіг. 3 зображено максимально вийняте друге положення вузла тримача 74. В цьому стані, водило та деталі знаходяться у завантажувальній камері 72 та можуть бути доступні через одні або більше дверей 120. З метою схематичного зображення, показано, що типово двері 120 розташовують для закриття вхідного отвору або порту 122 у верхній частині камери. Однак, альтернативно такі двері можуть бути розташовані з одного або другого боку камери, 3 UA 111810 C2 5 10 15 20 25 30 35 40 45 50 55 60 або навіть внизу. В другому положенні, непокриті деталі можуть бути завантажені в завантажувальний блок, а деталі з нанесеним покриттям звідти видаляють (наприклад, через з'єднаний порт 122 (якщо присутній) або запірний клапан). На Фіг. 4 зображено проміжне третє положення з водилою та деталями в камері попереднього розігріву 60. На Фіг. 2 також зображено комбінацію теплового кожуху 140, що має перший елемент (зовнішній кожух) 142 та другий елемент (підкладку або внутрішній кожух) 144. На Фіг. 3 зображено, що внутрішній елемент може бути встановлений на вузол тримача, так щоб бути вийнятим разом з деталями. Типово перший елемент 142 фіксують в камері нанесення покриття 42. Тепловий кожух може служити для підтримання ефективної температури покриття навколишніх деталей під час процесу нанесення покриття на них. В процесі експлуатації, тепловий кожух піддається покриттю осадженням матеріалу. Це може погіршити продуктивність теплового кожуха або спричинити дефекти покриття завдяки керамічного нарощування та відлущування, та осадження на деталь(і). Зниження продуктивності може в кінцевому результаті неминуче призводить до старіння та заміни теплового кожуха. Це може бути тяжким процесом, відомий з рівня техніки для кожухів. Типовий другий елемент 144 ефективно створює підкладку, що представляє лише частину загальної теплової маси кожуха (наприклад, менше ніж половину). Як обговорюється далі нижче, типовий другий елемент 144 може бути утворений з беліту, заготовки перфорованого листа з жаростійкого сплаву на основі нікелю. Перший елемент 142 може представляти собою більш товстий, відносно менш перфорований, частину подібного сплаву. На Фіг. 5 зображено наступні деталі типової конфігурації кожуха. Типові другий та перший елементи 144 та 142, відповідно, мають форму у вигляді секторів кругових циліндричних оболонок. Типові сектори простягаються приблизно наполовину навколо осі 500 з кутами 1 для внутрішньої оболонки та О для зовнішньої оболонки. Типові 1 та О складають 100°-200° навколо осі 500, більш точно, 160°-200° або 170°-190°. Типові шари/оболонки кожуха мають відповідно довжину L1 та LO (Фіг. 3). Типові оболонки мають радіуси R1 та RО. Типово L1 та LO є більшими ніж R1 та RO. Типові R1 та RO можуть бути виміряними на внутрішніх поверхнях. Різниця між розмірами типових L1 та LO може становити близько 10 %. Типові L1 та LO становлять 0,5-0,75 м, більш точно, 0,6-0,65 м. Типовий R1 може становити щонайменше 75 % від RO, більш точно, щонайменш 85 %. Типові R1 та RO становлять 0,15-0,35 м, більш точно, 0,18-0,28 м. Як обговорюється далі нижче, типовий перший елемент кожуха 142 може мати один або більше каналів 180. Канали можуть служити для проведення газового потоку назовні верхньої поверхні кожуха, таким чином, щоб забезпечити бажану дію шлейфу пари на деталі. На Фіг. 5 також зображений носій газового потоку 182 (наприклад, інертний) для визначення колімації шлейфу. Типовий перший елемент 142 має відповідні внутрішні/розташовані всередині та зовнішні/забортні поверхні 150 та 151, кромки 152 і 153 та кінці (Фіг. 3) 154 та 155. Подібно, другий елемент 144 має внутрішню/розташовану всередині поверхню 160, зовнішню/забортну поверхню 161, кромки 162 і 163 та кінці 164 і 165. Відповідні товщини оболонки між внутрішньою та зовнішньою поверхнями становлять Т О та Т1. Ці, а також інші параметри, можуть бути виражатись відповідними середніми величинами (наприклад, середнім значенням, медіаною або модою). Типово То становить 2,5-8 мм, більш точно, 5-6,5 мм. Типово Т1 становить 2,5-8 мм, більш точно, 3-5 мм. Найближчий кінець 164 другого елемента 144 підтримуються відносно вузла тримача за допомогою розсунутих стійок 180, 181, та 182. Типово розсунуті стійки 180 та 182 знаходяться відповідно біля кромок 162 та 163. Типово перший елемент 142 підтримується відносно камери за допомогою стійок 170, 172. Перший елемент 142 може бути змінним (так як шляхом зняття болтів). На Фіг. 6 зображено наступні деталі другого елемента 144 та водила 80. На Фіг. 6 зображено зовнішній стержень тримача 90, що тягнеться до внутрішнього кінця 200 та має внутрішню/розташовану всередині поверхню 202 та зовнішню/забортну поверхню 203. Кінцевий фланець 204 може бути встановлений на зовнішньому стержні 90 на кінці 200 (наприклад шляхом зварювання). Носії фланця 204, сукупність стійок або втулок 206 (наприклад, що мають відповідну вісь 510, паралельну до та на відстані від осі 500). В типовому впровадженні, втулки мають частини основи, що тягнуться через отвори 208 в кільцевий сегмент кріплення 210 (також Фіг. 11). Типово кільцевий сегмент 210 приєднаний до розсунутих стійок 180, 181, 182 до їх внутрішніх кінців. Наприклад, внутрішні кінці розсунутих стійок можуть бути приварені до кільця 210 своїми внутрішніми кінцями та привареними до кожуха своїми зовнішніми кінцями. Кожна типова втулка 206 (Фіг. 7) може мати проксимальну частину основи 220, прикріплену до фланця 204 (наприклад, пресована посадка або приварена до отвору 222). Кожна типова 4 UA 111810 C2 5 10 15 20 25 30 35 40 45 50 55 60 втулка має проміжну частину 224, одержану в отворі 208. Дистальна частина 230 втулки може виступати позаду внутрішньої передньої поверхні кільця 210 та може нести навантаження елементів для з'єднання компонентів засобів кріплення для перешкоджання відділенню/видаленню внутрішнього кожуху від тримача. В типовому втіленні, частина 230 несе навантаження канавки 232, яка може одержувати клиновидну скобу 234 (наприклад, що має, як правило, U-видну форму тіла 240 (Фіг. 8) та дріт для пломбування 242, що має кінцеві частини 244, пропущені в отвори 246 в ніжках U). Канавка може бути одержана в скобі та шпінгалет закритий для попередження аксіального видалення кожуха. Типова скоба, однак, дозволяє користувачу вручну від'єднувати шпінгалет та видаляти скобу, після чого користувач може вручну відокремити кожух від зовнішнього елемента тримача. Встановлення кожуха може здійснюватися шляхом процесу, зворотному цьому. Це дозволяє внутрішньому кожуху бути видаленим та заміненим без застосування знаряддя. Повертаючись до Фіг. 6, типовий внутрішній стержень тримача 92 витягується до внутрішнього кінця 250. Фланець установки 252 прикріпляється до внутрішнього кінця (наприклад шляхом зварювання). Ресивер 254 для водили може бути встановлений на фланці установки. Наприклад, ресивер може мати свій власний фланець установки 256, встановлений на фланець 252 за допомогою засобів кріплення, таких як болти 258. Тіло ресивера 258 одержує кінцеву частину 260 головного стержня 262 водила. На Фіг. 9 зображено тіло ресивера 258 як таке, що має гніздо або комірку 264, яка має, як правило, у вигляді зрізаного конуса комплементарну до конусоподібної кінцевої частини 260. Гніздо проходить та є відкритим до кінця 266 тіла ресивера. З кінцевої частини 260 в його вхідній частині, тіло ресивера та кінцева частина мають кільцеві хордові шляхи канавки 270 та 272, які є аксіально орієнтованими один з одним. Скоба 274, що має тіло 276, може мати контакт з канавками, щоб утримувати аксіальне та кільцеві положення кінцевої частини 260 та тіло 258 стержня. Скоба може також мати дріт для пломбування 278 (Фіг. 10) як описано вище. Скоба може дозволяти водилу бути введеним та видаленим без знаряддя. Типове водило має пару кінцевих шайб 280 та 282, встановлених на стержні 262 біля його протилежних кінців. Шайба 280 відповідно знаходиться біля кінця 260. Одна або обидві ці шайби можуть виконувати функцію фіксуючих елементів для утримання окремих деталей або їх груп. В проілюстрованому втіленні, деталями є лопаті, що мають аеродинамічні поверхні 300, що тягнуться від верхівки 302 до платформи 304. Основа кріплення 306 залежить від нижньої частини платформи. Типові фіксуючі елементи містять патрон із замком ялинкового типу 310 для утримування основи 306. Стержень 312 тягнеться від патрона через з'єднувальний отвір 314 до шайби 280. Типово стержень може легко обертатися навколо осі 520 таким чином, що, якщо водило обертається навколо своєї осі 500, деталі зберігають свої орієнтації. На Фіг. 6 також зображено трубопровід 56, сформований як пара трубчатих секцій або трубопроводів 320 (наприклад, з подібного матеріалу до того листа, з якого сформовано тіло кожуха), встановлений на кожуху (наприклад шляхом зварювання) суміжно з відповідними кромками 162 та 163. Типова трубчата секція 320 має закритий дистальний кінець 322 та поздовжній ланцюг підвідних отворів або виходів 324. На проксимальному кінці трубка може мати фітинг 330 (Фіг. 7), який стикується з трубопроводом, що тягнеться з джерела 55 на Фіг. 2. Наприклад, лінія 57 на Фіг. 2 може виділяти позатрубний простір між внутрішнім та зовнішнім стержнями тримача. До того ж, лінія 334 може проходити від цього позатрубного простору до отвору на передній поверхні фланця 204, який центрується з отвором на протилежній поверхні, що вміщує фітинг 330. Затвор 332 може блокувати кінець позатрубного простору елементів тримача. На Фіг. 12 зображений другий елемент 144 як такий, що має низку отворів 360. Розмір отвору становить 1-5 мм (наприклад, діаметр для круглого отвору або середній поперечний розмір для інших), більш точно, 1,5-3,5 мм. Типово отвори складають, як правило, 20-70 % площі поверхні кожуха, більш точно, 40-60 %. Типові отвори можуть бути утворені свердлінням і мати круглу форму. Альтернативно отвори можуть бути утворені обробкою електричним розрядом (ОЕР), перфоруванням та/або штампуванням. Також можливо застосовувати екрануючий матеріал або пористий матеріал. На Фіг. 13 зображено зовнішній кожух, як такий, що має один вентиляційний канал, як описано вище. Загальна площа каналу становить 3002 2 1270 см , більш точно, 550-800 см . На Фіг. 14 зображено групу каналів, що розташовані по окружності. Трубчаті елементи 370 по кромках кожуха на Фіг. 13 та 14 є газовими колекторами, по яких подають газ (наприклад, кисень) зі зовнішнього джерела (наприклад, 55 на Фіг. 2 або окреме джерело) через вхідні отвори (не показано) на стіні камери. Типова послідовність операцій може починатись зі встановлення зовнішнього кожуха в камері осадження 42 та відкачування камери осадження до відповідних режимів тиску та 5 UA 111810 C2 5 10 15 20 25 30 35 40 нагрівання до відповідних температурних режимів. Подібним чином, до початкових умов може бути нагріта камера попереднього розігріву. У вихідному положенні кінець внутрішнього тримача може знаходитися в завантажувальній камері без водила або внутрішнього кожуха. Деталі можуть бути попередньо встановленими на водило та декілька водил можуть застосовуватися послідовно для прискорення виробництва. Попередньо завантажене водило може бути встановлене на внутрішній стержень 92 тримача та закріплене як обговорено вище. Потім може бути встановлений внутрішній кожух. Дверцята 120 можуть зачинити та знизити тиск у завантажувальному шлюзі до відповідного рівня, після чого відкривають запірний клапан 64 та вставляють стержень тримача в зборі, щоб перемістити водило в камеру попереднього розігріву 60. При відповідному попередньому розігріванні та будь-якому подальшому відкачуванні запірний клапан 62 може бути відкритим та водило вводять в камеру осадження та розпочинається процес нанесення покриття. Після завершення процесу нанесення покриття водило може бути повернено в камеру попереднього розігріву та запірний клапан 62 закривають. При такому видаленні або після закриття запірного клапана 62, водило далі може бути видалено в завантажувальну камеру 72. Запірний клапан 64 може бути закритий та завантажувальну камеру 72 сполучають з атмосферою. Після цього, дверцята 120 можуть бути відчинені. В першому проілюстрованому впровадженні внутрішній елемент кожуха видаляли на цьому етапі процесу при кожному такому виведенні. Потім його можна утилізувати та/або очистити, або іншим способом відновленим перед повторним застосуванням. Таким чином, може існувати декілька або багато окремих елементів внутрішнього кожуха для послідовного застосування. Водило може бути вилученим та заміненим на свіже водило (наприклад, попередньо завантажене з деталями). В інших впровадженнях, елемент внутрішнього кожуха або може не вилучатися для декількох циклів, або може бути заміненим без відновлення для тих декількох циклів, заміну можуть проводити набагато частіше, ніж робили б в інших випадках з одним стаціонарним кожухом. Різноманітні цикли подібних замін можуть дозволити поєднати однорідність групи, скорочений час циклу та знижену вартість. Наприклад, повна заміна стаціонарного кожуха з кожним циклом або декількома циклами потягла б за собою витрати на капітальний кожух, але й також викликала б простоювання обладнання протягом охолодження та вентилювання камери осадження та послідовного відкачування та розігрівання. При порівнянні з базовою системою, що має стаціонарний кожух, якщо проміжки для заміни внутрішнього елемента є суттєво коротшими, ніж проміжки для заміни одного стаціонарного кожуха, то міцність може покращитися, тому що внутрішній елемент кожуха може стати менш забрудненим протягом таких проміжків, ніж один стаціонарний кожух протягом свого проміжку. Описано одне або більше втілень. Не зважаючи на це, зрозуміло, що можуть бути здійснені різні модифікації. Наприклад, і застосування як відтворення існуючого пристрою нанесення покриття та процесу, деталей існуючого пристрою та/або процесу (приймаючи до уваги конкретне нанесення покриття та грунтовки) може впливати або диктувати деталі будь-якого конкретного впровадження. Відповідно, інші втілення знаходяться в межах наступної формули винаходу. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Пристрій для осадження покриття на деталь, де пристрій містить: камеру; вузол тримача для перенесення деталі та переміщення між: вставленим положенням, при якому вузол тримача утримує деталь в камері для нанесення покриття; та вийнятим положенням, при якому вузол тримача утримує деталь поза камерою; джерело матеріалу для покриття, розміщене для взаємодії матеріалу для покриття з деталлю у вставленому положенні; тепловий кожух, який містить перший елемент та другий елемент, в якому другий елемент розташований між першим елементом та деталлю, коли деталь знаходиться у вставленому положенні; та другий елемент, який утримується вузлом тримача і переміщується таким чином, що вузол тримача повертається зі вставленого положення у вийняте положення. 2. Пристрій за п. 1, в якому джерело містить злиток та джерело електронів, розташоване так, щоб спрямувати пучок на злиток. 3. Пристрій за п. 1, в якому перший елемент та другий елемент є концентричними оболонками. 6 UA 111810 C2 5 10 15 20 25 30 35 4. Пристрій за п. 1, в якому перший елемент встановлений на камері таким чином, щоб залишитися нерухомим, коли вузол тримача рухатиметься між вийнятим положенням та вставленим положенням. 5. Пристрій за п. 1, в якому перший елемент містить жаростійкий сплав на основі нікелю та другий елемент містить жаростійкий сплав на основі нікелю. 6. Пристрій за п. 1, в якому перший елемент містить вигнутий лист. 7. Пристрій за п. 1, в якому другий елемент містить перфорований вигнутий лист. 8. Пристрій за п. 1, в якому вузол тримача містить: внутрішній елемент та зовнішній елемент; та силовий привід, сполучений з внутрішнім елементом, щоб рухати внутрішній елемент відносно зовнішнього елемента, та в якому деталь утримується внутрішнім елементом, та другий елемент теплового кожуха утримується зовнішнім елементом. 9. Пристрій за п. 8, в якому другий елемент теплового кожуха приєднаний до зовнішнього елемента тримача великою кількістю стійок на першому кінці другого елемента теплового кожуха. 10. Пристрій за п. 1, в якому вузол тримача має відповідну першу та другу газові проточні частини, відповідно, сполучені з джерелом кисню та джерелом розпилювання газу. 11. Спосіб застосування пристрою за п. 1, де за цим способом: наносять покриття на першу згадану деталь; після нанесення покриття, переміщають назад вузол тримача зі вставленого положення у вийняте положення, щоб повернути назад першу деталь з камери; замінюють першу деталь на другу згадану деталь та замінюють другий елемент теплового кожуха на замінний другий елемент теплового кожуха; вставляють другу деталь та замінний другий елемент теплового кожуха в камеру; та наносять покриття на другу деталь. 12. Спосіб за п. 11, за яким перший елемент теплового кожуха залишають на місці в камері під час нанесення покриття на першу деталь та нанесення покриття на другу деталь. 13. Спосіб за п. 11, за яким камера є камерою осадження та пристрій додатково містить: завантажувальну камеру; та камеру попереднього розігріву між камерою осадження та завантажувальною камерою, повернення, що включає переміщення першої деталі назад до завантажувальної камери через камеру попереднього розігріву. 14. Спосіб за п. 11, за яким під час покриття деталь, що покривають, обертають відносно другого елемента теплового кожуха. 15. Спосіб за п. 11, за яким нанесення покриття на деталь, що покривають, відбувається у вигляді пари. 7 UA 111810 C2 8 UA 111810 C2 9 UA 111810 C2 10 UA 111810 C2 11 UA 111810 C2 12 UA 111810 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори російськоюJames W. Neal, Kevin W. Schlichting, Peter F. Gero

МПК / Мітки

МПК: F02C 7/24

Мітки: пристрої, способи, покриття

Код посилання

<a href="https://ua.patents.su/15-111810-sposobi-pokrittya-ta-pristro.html" target="_blank" rel="follow" title="База патентів України">Способи покриття та пристрої</a>

Попередній патент: Спосіб і пристрій для каталітичного оксидування so2-вмісних газів киснем

Наступний патент: Застосування восків у зшитій бітум/полімерній композиції для покращення її стійкості до хімічних атак та зшита бітум/полімерна композиція, що містить такі воски

Випадковий патент: Композиція жирової начинки для вафель "квітковий нектар"