Спосіб і пристрій для каталітичного оксидування so2-вмісних газів киснем

Формула / Реферат

1. Спосіб безперервного каталітичного повного або часткового оксидування вихідного газу, що містить діоксид сірки і кисень, у трубчастому контактному апараті, що є вертикальним теплообмінником з кількох труб з подвійною стінкою, які мають внутрішню та зовнішню труби, причому каталізатором заповнюють внутрішні труби, а передачу тепла навколо внутрішніх труб здійснюють пропусканням прямотоком носія через проміжний контур між внутрішніми та зовнішніми трубами, який відрізняється тим, що в залежності від концентрації SO2 у вхідному газі через проміжну трубу навколо внутрішніх труб забезпечують безперервне відведення або подачу тепла, а каталізатор квазіізотермічним здійсненням способу за допомогою відведення або подачі енергії підтримують в активному стані.

2. Спосіб за п. 1, який відрізняється тим, що реакційну здатність використовуваного каталізатора попередньо встановлюють шляхом змішування з інертним матеріалом у співвідношенні від 1:100 до 100:1.

3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що вихідний газ має вміст діоксиду сірки від 0,1 до 66 об. %.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що до вихідного газу додають повітря та/або технічний кисень таким чином, що об'ємне відношення О2 до SO2 у газі становить від 0,5 до 1,2.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що відведення енергії здійснюють за допомогою повітря, а коефіцієнт теплопередачі між внутрішньою трубою і носієм встановлюють від 20 до 80 Вт/м2 К.

6. Пристрій для безперервного каталітичного повного чи часткового оксидування вихідного газу, що містить діоксид сірки і кисень, що містить принаймні один трубчастий контактний апарат, що є вертикальним теплообмінником з кількох труб з подвійною стінкою, які мають внутрішню та зовнішню труби, причому каталізатор знаходиться у внутрішніх трубах, а передача тепла навколо внутрішніх труб відбувається пропусканням прямотоком носія через проміжну трубу між внутрішніми та зовнішніми трубами.

7. Пристрій за п. 6, який відрізняється тим, що внутрішні труби мають номінальний діаметр від 25 мм до 150 мм при довжині від 1 м до 12 м.

8. Пристрій за одним із пп. 6 або 7, який відрізняється тим, що каталізатор для оптимізації відведення енергії змішаний з інертним матеріалом.

9. Пристрій за одним із пп. 6-8, який відрізняється тим, що як охолоджувальний засіб для передачі тепла навколо внутрішніх труб використане, наприклад, повітря, а конструкція із подвійними стінками забезпечує між внутрішньою трубою і носієм коефіцієнт теплопередачі від 20 до 80 Вт/м2 К.

Текст

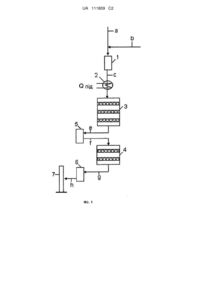

Реферат: Винахід стосується способу безперервного каталітичного повного чи часткового оксидування вихідного газу, що містить від 0,1 до 66 об. % діоксиду сірки і кисень, причому активність каталізатора підтримують квазіізотермічним здійсненням процесу шляхом підведення або відведення енергії. Крім того, винахід стосується пристрою для безперервного каталітичного повного чи часткового оксидування вихідного газу, що містить діоксид сірки і кисень, який відрізняється тим, що містить принаймні один трубчастий контактний апарат, виконаний у вигляді вертикального теплообмінника із принаймні однієї труби з подвійною стінкою, внутрішня труба якого заповнена каталізатором і утворює реакційну трубу, причому тепло навколо реакційної труби передається за допомогою охолоджувального засобу, а після трубчастого контактного апарата під'єднаний абсорбер для відокремлення SO 3. Реакційна здатність каталізатора попередньо встановлена шляхом змішування з інертним матеріалом. Відповідний винаходові пристрій придатний зокрема для здійснення відповідного винаходові способу. UA 111809 C2 (12) UA 111809 C2 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу і пристрою для каталітичного оксидування газів, що містять 0,166 об. % SO2 киснем у трубчастому контактному апараті з квазіізотермічним процесом (QIK) при опосередкованому охолодженні чи нагріванні для підтримання бажаної робочої температури каталізатора. Згідно з рівнем техніки сірчану кислоту виготовляють зазвичай у промислових установках так званим подвійним контактним способом у реакторі із ступенів контакту, що містять один чи кілька каталізаторів (описаний, наприклад в енциклопедії Улльманна (Ullmanns Encyclopedia of Industrial Chemistry). Оксидування SO2 + ½O2 - > SO3 здійснюють зазвичай каталітично на каталізаторі із пентоксиду ванадію з цезієм або без нього у температурному діапазоні Т = 380650 °C. Крім того, відомо, що при температурах Т 630-650 °C він незворотно пошкоджується. Відомо також, що при вмісті SO2 понад 13,5 об. % у класичному ступені контакту реакція стає настільки екзотермічною, що каталізатор зазнає локального перегрівання і незворотно пошкоджується. Тому для задовільнення вимог каталізатора відповідні рівневі техніки установки для уникнення незворотного пошкодження каталізатора експлуатують при температурах Т < 640 °C із вмістом SO2 у вихідному газі 380 °C, а вміст SO2 понад близько 5 об.%. Для каталітичного оксидування вихідних газів із вмістом SO 2 понад 13,5 об. % було запропоновано вихідний газ перед подачею на каталізатор спочатку розріджувати повітрям і відповідно більший об'єм газу пропускати через установку. Зокрема у разі обробки пірометалургійних відхідних газів як багатих на діоксид сірки вихідних газів із вмістом SO 2 в діапазоні 20-66 об. % був би необхідним великий коефіцієнт розрідження, що пов'язано з неспівмірно високими витратами. У викладеному описі винаходу до заявки DE 2026818 описаний спосіб, згідно з яким вихідні гази перед подачею до першого ступеню контакту розріджують отриманим із димної сірчаної кислоти (олеум) SO3 і додатковим повітрям до концентрації SO2 в діапазоні 10-20 мас. %. Недоліком способу є високі витрати і специфічно низький ступінь перетворення SO 2 у першому ступені контакту. У публікації DE-10249782 описаний спосіб виготовлення сірчаної кислоти на основі концентрованого вихідного газу із вмістом SO2 понад 13,5 об. % у реакторі з кількома ступенями контакту, згідно з яким використовують порівняно невелику кількість розріджувального повітря. Розрідження у першому ступені контакту здійснюють шляхом рециркуляції частково оксидованого газового потоку. Із ступеню контакту, що передує останньому основному ступеню контакту, відводять частковий потік газу, що містить SO2/SO3. Цей частковий потік змішують із вихідним газом (вміст SO2 понад 13 об. %) у контактний газ, завдяки чому вміст SO 2 стає меншим ніж 13 об. %, для надійного уникнення перегрівання каталізатора, і подають у перший ступінь контакту. При цьому відбувається зміщення термодинамічної рівноваги реакції SO 2 + ½О2 SO3 у напрямку едуктів, завдяки чому усувається перегрівання каталізатора. Зокрема у металургійних процесах з їх відпрацьованими газами, а також при збільшенні продуктивності наявних установок для виробництва сірчаної кислоти зі спалюванням сірки виникає необхідність у економічному способі обробки вихідних газів із концентраціями SO 2 понад 13,5 об. % із збереженням об'ємних потоків і, таким чином, гідравліки. Крім того, у численних хімічних процесах, в яких використовують сірчані сполуки, необхідний економічний і екологічний спосіб обробки вихідних газів із вмістом SO 2 до 5 об. %, а також із значними коливаннями концентрацій. Тому постає задача: з одного боку - уможливлення дешевого виготовлення сірчаної кислоти для концентрованих вихідних газів із вмістом понад 13,5 об. %, а з іншого боку - розробки економічно вигідного і екологічного способу обробки відпрацьованих газів із вмістом діоксиду сірки до 5 об. %, що утворюються в різних хімічних процесах. Згідно з винаходом задача вирішена шляхом квазіізотермічного здійснення процесу з підведенням і відведенням енергії переважно з використанням проміжного контуру і переважно у трубчастому контактному апараті. Для вихідних газів із вмістом SO 2 понад 5 об. % утворене реакційне тепло через проміжний контур безперервно відводять таким чином, що встановлюється квазіізотермічний процес на каталізаторі на основі пентоксиду ванадію з цезієм або без нього переважно у температурному діапазоні Т = 420-600 °C, а для вихідних газів із вмістом SO2 до 5 об. %через проміжний контур може бути безперервно підведене тепло таким чином, що також встановлюється квазіізотермічний процес на каталізаторі на основі пентоксиду ванадію переважно у температурному діапазоні Т = 420-600 °C. 1 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідний винаходові спосіб не очікувано уможливлює принаймні часткове перетворення вихідних газів із вмістом 0,1 < SO2 90 %) у одному апараті при одночасно високій гнучкості з точки зору вхідної концентрації діоксиду сірки. Іншою великою перевагою відповідного винаходові способу є його нешкідливість для навколишнього середовища. При застосуванні придатного способу остаточного очищення газу SO 2 майже на 100 % може бути перетворений на сірчану кислоту. У разі вихідних газів із концентрацією діоксиду сірки понад 5 об. % температура каталізатора може підтримуватися шляхом безперервного відведення тепла через опосередкований охолоджувальний контур у сприятливому для реакції діапазоні від 420 °C до 600 °C. На противагу відомим способам навіть при вмісті SO 2 понад 13,5 об. % більше не потрібні 3 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 розріджувальні гази. Перегрівання каталізатора надійно усувається у всіх експлуатаційних режимах шляхом доцільного вибору конструктивних параметрів трубчастого контактного апарата, забезпечення достатнього охолодження і розведення каталізатора інертним матеріалом. Іншою перевагою порівняно з відомими способами є те, що при незмінних об'ємних потоках крізь усю контактну установку може бути з генерована більша кількість сірчаної кислоти, тобто продуктивність виробничої установки, до якої під'єднано контактну установку, може бути підвищена. У разі вихідних газів із вмістом діоксиду сірки понад 5 об. % відповідний винаходові спосіб уможливлює у квазіізотермічно експлуатованому трубчастому контактному апараті переробляти діоксид сірки шляхом оксидування у триоксид сірки із використанням традиційних каталізаторів із пентоксиду ванадію з цезієм чи без нього з високою ефективністю (понад (> 90 %) у одному апараті з перевагою у високій гнучкості з точки зору вхідних концентрацій діоксиду сірки. Інша перевага відповідного винаходові способу проявляється тоді, коли наявна установка, що експлуатується за подвійним контактним способом, має бути переобладнана на обробку газів, що мають вхідну концентрацію SO2, яка значно перевищує 13,5 об. %. У спеціальній формі виконання способу шляхом встановлення на вході квазіізотермічно експлуатованого трубчастого контактного апарата частковий потік може бути оброблений таким чином, що після об'єднання обох часткових потоків досягається концентрація SO 2, нижча ніж 13 об. % (шунтова схема. Фіг. 2). Після цього газ, попередньо оброблений відповідним винаходові способом, успішно може бути оброблений далі у класичній подвійній контактній установці. У іншій формі виконання способу перед традиційною подвійною контактною установкою може бути встановлений трубчастий контактний апарат (тобто без шунта, як показано, наприклад, на фіг. 3). Зазвичай до трубчастого контактного апарата можуть бути подані контактні гази із вмістом діоксиду сірки від 13,5 до 30 об. %, переважно від 15 до 25 об. %. Якщо у трубчастому контактному апараті мають бути оброблені гази із вищою концентрацією SO 2, наприклад, від 30 до 66 об. %, то в залежності від складу газу на вході до вхідного газового потоку додають повітря і/або технічний кисень. При цьому відношення О 2 до SO2 у контактному газі становить зазвичай від 0,5 до 1,2, переважно від 0,7 до 0,9. У разі встановлення трубчастого контактного апарата перед класичною подвійною контактною установкою процес шляхом регулювання охолоджувального контуру встановлюють у такий режим, що концентрація SO2 у газі, що полишає апарат, відповідає умовам під'єднаних після апарата основних ступенів контакту (концентрація SO 2 < 13 об. %). При цьому гази у преабсорбері згідно з рівнем техніки принаймні частково звільняються від триоксиду сірки перед подачею на перший основний ступінь контакту для подальшого оксидування діоксиду сірки. У цій формі здійснення способу основні контакти експлуатують як за звичайними способами. Таким чином звичайна установка з малими інвестиційними витратами може бути вдосконалена до гнучкої виробничої установки з вищою продуктивністю. Відповідний винаходові спосіб уможливлює безпосереднє виробництво олеум 35 % і олеум 65 % з відмовою від стадії дистиляції, а також виготовлення олеум 100 % шляхом часткової конденсації. Нижче винахід детальніше пояснюється з використанням прикладів виконання і відповідних принципових схем. При цьому винахід охоплюється загальними описами і/або зображеннями, не обмежуючись ними. Фігури: Фіг. 1. Схема способу згідно з рівнем техніки, при якому газ, що містить від 5 до 13 об. % SO2, через перший основний контактний ступінь, проміжний абсорбер, другий основний контактний ступінь і кінцевий абсорбер відводиться через трубу для відпрацьованих газів. Фіг. 2. Установка для здійснення відповідного винаходові способу у разі газу, що містить SO 2 у діапазоні 13-30 об. %, при якому здійснюють часткове перетворення у трубчастому контактному апараті і у разі потреби наступну попередню абсорбцію, а також змішування з рештою газу у об'ємний потік з концентрацією SO2 до 13 об. % для наступної обробки у основній контактній установці (приклад 1). Фіг. 3. Установка для здійснення відповідного винаходові способу у разі газу, що містить SO 2 набагато більше ніж 13 об. %, зокрема переважно у діапазоні від 30 до 66 об. %, яка містить трубчастий контактний апарат, виконаний з можливістю додавання до газу повітря чи кисню, і попередній абсорбер для наступної обробки газу з концентрацією SO 2 меншою ніж 13 об. %, у основній контактній установці (приклад 2). 4 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг. 4. Установка для здійснення відповідного винаходові способу у разі газу, що містить SO 2 в діапазоні 5-30 об. %, яка містить трубчастий контактний апарат, олеум/проміжний абсорбер, основний контакт і наступний кінцевий абсорбер. Фіг. 5. Установка для здійснення відповідного винаходові способу у разі газу, що містить SO 2 до 5 об. %, яка містить трубчастий контактний апарат, кінцевий абсорбер і остаточний газоочищувач. Перелік позиційних позначень: 1. Газосушарка 2. Газопідігрівач 3. Перший основний контакт 4 .Другий основний контакт 5. Олеум/проміжний абсорбер 6. Кінцевий абсорбер 7. Труба для відпрацьованого газу 8. Трубчастий контактний апарат (квазіізотермічно експлуатований - QIK) 9. Нагрівач 10. Охолоджувач 11. Нагнітач/помпа 12. Регулювальний клапан 13. Попередній абсорбер 14. Очищувач відпрацьованого газу a. Трубопровід для вхідного технологічного газу b. Трубопровід для розріджувального повітря с. Трубопровід для першого основного контакту d. Трубопровід технічно чистого кисню e. Трубопровід для олеум/проміжного абсорбера f. Трубопровід для другого основного контакту g. Трубопровід для кінцевого абсорбера h. Трубопровід для вихідної труби і. Трубопровід для трубчастого контактного апарата j. Трубопровід для остаточного газоочищувача k. Трубопровід контуру охолоджувач / нагрівач l. Трубопровід для попереднього абсорбера m. Трубопровід від трубчастого контактного апарата до точки змішування n. Шунтовий трубопровід до точки змішування Q під Підведення тепла Q від Відведення тепла На фіг. 1 представлена відповідна рівневі техніки установка, що працює за так званим подвійним контактним способом виготовлення сірчаної кислоти (див. також Енциклопедію Улльманна (Ullmann's Encyclopedia of Industrial Chemistry). Вона містить газову сушарку 1, газопідігрівач 2, перший основний контакт 3, що містить до трьох каталізаторних хордових насадок, олеум/проміжний абсорбер 5, другий основний контакт 4, що містить до двох каталізаторних хордових насадок, і кінцевий абсорбер 6. Відпрацьований газ через трубу 7 для відведення газів виводиться у довкілля. Реакцію SO2 + ½О2 з утворенням SO3 здійснюють на каталізаторі - зазвичай на основі пентоксиду ванадію з цезієм або без нього - екзотермічно, тому між окремими хордами каталізатора розміщені теплообмінники (на фігурах не показані), які охолоджують утворені технологічні гази до необхідної для кожної наступної стадії процесу вхідної температури. Вихідний газ із вмістом SO2 до 13,5 об. % подають трубопроводом a і перед подачею до газосушарки 1 розріджують повітрям, підведеним трубопроводом b, до концентрації SO 2, меншої ніж 13 об.%. Висушену газову суміш у газопідігрівачі 2 підігрівають до необхідної вхідної температури першої каталізаторної хордової насадки і трубопроводом c подають до першого основного контакту 3, в якому у послідовно розміщених (до трьох) каталізаторних хордових насадках з проміжним охолодженням здійснюють екзотермічну реакцію оксидування. Утворений газ трубопроводом подають до олеум/проміжного абсорбера 5. Тут абсорбують переважну частину утвореного у першому основному контакті 3 триоксиду сірки з водною складовою у циркуляційному контурі проміжного абсорбера 5 з утворенням сірчаної кислоти. Потім газ трубопроводом f подають до другого основного контакту 4, в якому продовжують екзотермічну 5 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 реакцію оксидування. Після цього газ трубопроводом g подають на кінцевий абсорбер 6, в якому абсорбують залишки утвореного триоксиду сірки з утворенням сірчаної кислоти. Трубопроводом h газ подають до труби 7 для відпрацьованого газу, через яку він полишає установку. Сірчану кислоту, утворену у олеум/проміжному абсорбері 5 і в кінцевому абсорбері 6, через шлюзи виводять із установки. Приклади: Приклад 1. На фіг. 2 представлений перший приклад виконання відповідного винаходові способу часткової обробки вихідного газу із вмістом діоксиду сірки понад 13,5 об.% за допомогою шунтової схеми. Додатково до складових установки згідно з фіг. 1 у цьому прикладі виконання передбачене розділення газу після газосушарки 1. При цьому частину потоку пропускають через трубчастий контактний апарат (QIK) 8, а решту потоку подають на дросельний клапан 12 для встановлення концентрації діоксиду сірки 35%) вільного SO 3. В установках згідно з рівнем техніки це можливо лише із застосуванням витратного додаткового обладнання. Приклад 3: На фіг. 4 зображена відмінна від описаної у прикладі виконання 2 (фіг. 3) установки для здійснення відповідного винаходові способу схема трубчастого контактного апарата (QIK) 8 у послідовному з'єднанні без преабсорбера 13 і першого основного контакту 3. Газ із газосушарки 1 після газопідігрівача 2 (не зображеного на фіг. 4) повністю подають до трубчастого контактного апарата (QIK) 8. Після цього газ трубопроводом є подають до олеум/проміжного абсорбера 5. регулювання концентрації діоксиду сірки після трубчастого контактного апарата (QIK) 8 здійснюють аналогічно описаному прикладу виконання за фіг. 3. Цей варіант виконання має переваги для вихідних газів з концентрацією діоксиду сірки від 5 до 30 об. %. Перевагами цього варіанту виконання є висока гнучкість з огляду на вхідну концентрацію діоксиду сірки і при високих значеннях концентрації - низькі експлуатаційні кошти завдяки порівняно низьким інвестиційним коштам, висока ефективність виробництва сірчаної кислоти, а також велика кількість придатної для використання теплової енергії (наприклад, у вигляді пари низького тиску). Приклад 4: На фіг. 5 зображена відмінна від описаної у прикладі виконання 2 (фіг. 3) установки для здійснення відповідного винаходові способу схема трубчастого контактного апарата (QIK) 8 у послідовному з'єднанні без олеум/проміжного абсорбера 5 і другого основного контакту 4. Газ із газосушарки 1 після газопідігрівача 2 повністю подають до трубчастого контактного апарата (QIK) 8. Після цього газ трубопроводом є подають до кінцевого абсорбера 6. Трубопроводом j газ подають на остаточне очищення у абсорбційній установці 14, перед тим як відвести трубопроводом h і трубою 7 у довкілля. Цей варіант виконання має перевагу зокрема для вихідних газів з концентраціями діоксиду сірки до 5 об. %. Перевага цього варіанту виконання полягає у тому, що тепер за допомогою відповідного винаходові способу можна навіть для вихідних газів з незначними концентраціями діоксиду сірки з великою ефективністю (> 90 %) здійснювати оксидування до триоксиду сірки із застосуванням, наприклад, традиційних каталізаторів на основі пентоксиду ванадію з цезієм чи без нього при одночасно високій гнучкості з точки зору вхідної концентрації діоксиду сірки. Не перетворена частина діоксиду сірки у стадії остаточної абсорбційної обробки може бути вилучена до законодавчо встановлених значень шкідливих викидів, наприклад, каталітично на мокрому активованому вугіллі чи іншим придатним способом. Імітація: 7 UA 111809 C2 5 За допомогою математичної імітаційної моделі, що відображає відповідну винаходові окрему трубу трубчастого контактного апарата з квазіізотермічним здійсненням процесу, показується, що для діапазону вмісту діоксиду сірки від 0,1 до 66 об. % за допомогою відповідного винаходові трубчастого контактного апарата в межах заданого температурного діапазону може бути досягнута ефективність перетворення понад 85 %, переважно понад 92 %. Реакція перетворення діоксиду сірки у триоксид сірки на каталізаторі V 2O5 описується таким спрощеним кінетичним виразом: R 10 15 20 25 30 35 40 45 50 55 E A B 0 p y k10 e RT ySO 2 k 2 ySO 3 SO 2 Q 1 R . K P При цьому QR означає індекс реакції, а KР означає константу рівноваги реакції. Цей вираз описаний, наприклад, у такій публікації: "Rate Equations of Solie-Catalyzed Reactions", Edt. Reiji Mezaki, Hakuai Inoue, University Tokyo Press, 1990, S. 1-11. При цьому бралися такі значення окремих констант: ЕА = 92084 Дж/моль, В0 = 15,1 Дж/моль і k2 = 0,8. Як каталізатор використовували \/2О5-каталізатор на носії із SiO2 фірми BASF типу О4-110. Для цього каталізатора було вибрано значення k 10 =1 ,ЗЕ - 5 моль/ - каталізатора с бар. Окрема труба мала внутрішній діаметр 60,9 мм і довжину 4 м. Вона заповнена V 2O5каталізатором, змішаним з інертним матеріалом, яким є носій каталізатора. Імітація 1: У першій імітації окрему трубу заповнювали сумішшю із інертного матеріалу і каталізатора у 3 3 співвідношенні 72,5:27,5 (м :м ). Зовнішню трубу охолоджували повітрям із вхідною температурою 410 °C і вихідною температурою 435 °C. Вхідний газ із діоксиду сірки разом із киснем, азотом і діоксидом вуглецю подавали до окремої труби під тиском 1,4 бар; при цьому питомі масові потоки становили: 2,09 г - N2/с/кг - каталізатора, 1,06 г - СО2/с/кг - каталізатора, 0,31 г - SО2/с/кг - каталізатора (4 об. %) і 0,15 г - O2/с/кг - каталізатора. Вхідна температура становила 420 °C, вихідна температура становила 436 °C, а максимальна температура становила 469 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 99,7%. Імітація 1а: У іншому варіанті першої імітації окрему трубу заповнювали сумішшю із інертного матеріалу 3 3 і каталізатора у співвідношенні 82:18 (м :м ).Зовнішню трубу охолоджували повітрям із вхідною температурою 450 °C. Вхідний газ із діоксиду сірки разом із киснем, азотом і діоксидом вуглецю подавали до окремої труби під тиском 1,2 бар, при цьому питомі масові потоки становили: 2,10 г - N2/с/кг-каталізатора, 1,40 г - СО2/с/кг - каталізатора, 1,12 г - SO2/кг - каталізатора (12,0 об. %) і 0,74 г - О2/с/кг-каталізатора. Вхідна температура становила 380 °C, вихідна температура становила 480 °C, а максимальна температура становила 498 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 90 %. Імітація 2: У другій імітації окрему трубу заповнювали сумішшю із інертного матеріалу і каталізатора у 3 3 співвідношенні 72,5:27,5 (м :м ). Зовнішню трубу охолоджували повітрям із вхідною температурою 380 °C і вихідною температурою 478 °C. Вхідний газ із діоксиду сірки разом із киснем, азотом і діоксидом вуглецю подавали до окремої труби під тиском 1,4 бар, при цьому питомі масові потоки становили: 1,02 г-N2/с/кг-каталізатора, 0,85 г-СО2/с/кг - каталізатора, 1,24 г - SО2/с/кг - каталізатора (20 об.%) і 0,50 г - О2/с/кг - каталізатора. Вхідна температура становила 400 °C, вихідна температура становила 488 °C, а максимальна температура становила 575 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 98,6 %. Імітація 2а: У іншому варіанті другої імітації окрему трубу заповнювали сумішшю із інертного матеріалу і 3 3 каталізатора у співвідношенні 64,5,5:35,5,5 (м :м ). Зовнішню трубу охолоджували повітрям із вхідною температурою 440 °C. Діоксид сірки разом із азотом і діоксидом вуглецю подавали до окремої труби під тиском 1,30 бар, при цьому питомі масові потоки становили: 1,82 г - N2/с/кг каталізатора, 1,51 г - СO2/с/кг - каталізатора, 1,87 г - SО2/с/кг - каталізатора (18 об.%) і 1,05 г О2/с/кг - каталізатора. Вхідна температура становила 410 °C, вихідна температура становила 545 °C, а максимальна температура становила 554 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 92 %. Імітація 3: Окрему трубу заповнювали сумішшю із інертного матеріалу і каталізатора у співвідношенні 3 3 60:40 (м :м ). Зовнішню трубу охолоджували повітрям (вхідна температура 350 °C, вихідна температура 428 °C). Діоксид сірки разом із киснем і азотом подавали до окремої труби під 8 UA 111809 C2 5 10 15 20 25 30 35 40 45 50 55 тиском 1,4 бар, при цьому питомі масові потоки становили: 0,26 г - N2/с/кг - каталізатора, 1,71 г SO2/с/кг - каталізатора (50 об.%) і 0,51 г - О2/с/кг - каталізатора. Вхідна температура становила 400 °C, вихідна температура становила 442 °C, а максимальна температура становила 575 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 93,0 %. Імітація 3а: Окрему трубу заповнювали сумішшю із інертного матеріалу і каталізатора у співвідношенні 3 3 50:50 (м :м ). Зовнішню трубу охолоджували повітрям із вхідною температурою 430 °C. Діоксид сірки разом із киснем і азотом подавали до окремої труби під тиском 1,3 бар, при цьому питомі масові потоки становили: 1,44 г - N2/с/кг - каталізатора, 1,81 г - SO2/с/кг - каталізатора (25 об.%) і 0,94 г - О2/с/кг - каталізатора. Вхідна температура становила 380 °C, вихідна температура становила 555 °C, а максимальна температура становила 557 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 82 %. Імітація 4: Окрему трубу заповнювали сумішшю із інертного матеріалу і каталізатора у співвідношенні 3 3 50:50 (м :м ). Зовнішню трубу охолоджували повітрям із вхідною температурою 425 °C. Діоксид сірки разом із киснем і азотом подавали до окремої труби під тиском 1,38 бар, при цьому питомі масові потоки становили: 2,02 г - N2/с/кг - каталізатора, 1,62 г - SО2/с/кг - каталізатора (20 об. %) і 0,94 г - О2/с/кг - каталізатора. Вхідна температура становила 380 °C, вихідна температура становила 551 °C, а максимальна температура становила 555 °C. Розрахункова ефективність перетворення діоксиду сірки у триоксид сірки становила 87 %. Імітація 5: Загальні умови відповідали імітації 4 за винятком вхідної температури охолоджувального повітря. При встановленні вхідної температури охолоджувального повітря 330 °C не очікувано розрахункова вихідна концентрація SO2 становила 10 %. Ця остання імітація свідчить, що вихідною концентрацією можна керувати шляхом регулювання параметрів процесу. Важливим результатом кількісної імітації є визначення конструктивних ознак трубчастого контактного апарата, таких як діаметр труби, довжина труби, значення К (зазор між внутрішньою і зовнішньою трубами), паралельний охолоджувач "труба в трубі". Пілотна установка: Нижче винахід додатково описаний з використанням результатів роботи пілотної установки однотрубного реактора у шунтовій схемі згідно з фіг. 2 на існуючій установці для виробництва сірчаної кислоти в реальних умовах. При цьому наведено результати із чотирьох серій дослідів, які одначе не накладають обмеження на відповідний винаходові спосіб. Для цього був спроектований однотрубний реактор, який за своїми параметрами і принципом роботи відповідав окремій трубі промислового апарата, що містить до кількох тисяч труб. Перевага такого підходу полягає у мінімізації ризику помилки при перенесенні на промисловий масштаб. Основою пілотної установки був однотрубний реактор з охолоджуваним повітрям корпусом і реакційною зоною, виконаною за схемою "труба в трубі". Центральна внутрішня реакційна труба (da = 63,5 × 2,6 мм) була на висоту 4 м заповнена каталізаторною сипкою масою. У ній наявний у технологічному газі SO2 із вивільненням тепла перетворюється у певну кількість SO 3. По всій довжині реакційну зону через щілину у конструкції "труба в трубі" охолоджували паралельним потоком повітря. На вході у разі потреби до технологічного газу додавали SO 2 і кисень. Вхідну температуру газу регулювали. Здійснювалося регулювання як кількості, так і вхідної температури підведеного газу і охолоджувального повітря. Суттєві аналізи газу, результати вимірювань температури і тиску реєстрували і документували у центральному вузлі реєстрації результатів вимірювань. У пілотному проекті були досліджені такі параметри процесу: Вхідна концентрація SO2 в діапазоні 10-25 % 3 Масові потоки газу в діапазоні від 3 до 14 м /г Діапазон вхідних температур газу 360- 450 °C Діапазон вхідних температур охолоджувального повітря 350-450 °C Співвідношення O2/SO2 у діапазоні від 0,8 до 1,2 Частка каталізатора у засипці від 18 до 50 %. 9 UA 111809 C2 Таблиця Серія 1 Каталізаторна суміш у реакційній трубі (об. %) Стандартний каталізатор Цезієвий каталізатор Інертне наповнення Серія 2 Серія 3 Серія 4 18 82 27 8,5 64,5 37,5 12,5 50 37,5 12,5 50 Вхідний газ реактора 3 Об'ємний потік (м /г) Концентрації: SO2 (об. %) О2 (об. %) Вхідна температура (°С) 1) Максимальна температура (°С) 5,3 12,2 11,5 12,1 11,8 15,4 382 504 18,3 20,8 409 499 25,0 26,0 374 532 20,0 18,9 380 517 Вихідний газ реактора Концентрації: SO2 (об. %) О2 (об. %) Вихідна температура (°С) 1,7 12,5 500 1,1 15,7 491 3,2 15,7 528 2,3 13,5 513 Об'ємний потік (м /г) Вхідна температура (°С) Вихідна температура (°С) 40 454 513 33 440 506 30 426 547 30 425 529 Перетворення SO2 (%) 85,6 94,0 87,2 88,5 Повітряне охолодження 3 5 10 Вздовж труби довжиною 4 м було встановлено 4 датчики температури з інтервалами 1 м. Дійсно досягнутий температурний максимум між двома точками вимірювання був на 50 °C вищим. Як видно із таблиці 1, практичним застосуванням відповідного винаходові способу доведено, що порівняно з рівнем техніки може бути вироблена значно більша кількість сірчаної кислоти при значно вищих вхідних концентраціях SO 2, значно вищій ефективності перетворення SO2 у одному ступені і добрій урегульованості установки. Максимально допустима температура каталізатора надійно регулювалася у всіх випадках шляхом регулювання охолоджувальної потужності і вхідної температури охолоджувального повітря. Результати імітації були підтверджені з достатньою точністю. ФОРМУЛА ВИНАХОДУ 15 20 25 1. Спосіб безперервного каталітичного повного або часткового оксидування вихідного газу, що містить діоксид сірки і кисень, у трубчастому контактному апараті, що є вертикальним теплообмінником з кількох труб з подвійною стінкою, які мають внутрішню та зовнішню труби, причому каталізатором заповнюють внутрішні труби, а передачу тепла навколо внутрішніх труб здійснюють пропусканням прямотоком носія через проміжний контур між внутрішніми та зовнішніми трубами, який відрізняється тим, що в залежності від концентрації SO2 у вхідному газі через проміжну трубу навколо внутрішніх труб забезпечують безперервне відведення або подачу тепла, а каталізатор квазіізотермічним здійсненням способу за допомогою відведення або подачі енергії підтримують в активному стані. 2. Спосіб за п. 1, який відрізняється тим, що реакційну здатність використовуваного каталізатора попередньо встановлюють шляхом змішування з інертним матеріалом у співвідношенні від 1:100 до 100:1. 10 UA 111809 C2 5 10 15 20 3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що вихідний газ має вміст діоксиду сірки від 0,1 до 66 об. %. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що до вихідного газу додають повітря та/або технічний кисень таким чином, що об'ємне відношення О2 до SO2 у газі становить від 0,5 до 1,2. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що відведення енергії здійснюють за допомогою повітря, а коефіцієнт теплопередачі між внутрішньою трубою і носієм встановлюють 2 від 20 до 80 Вт/м K. 6. Пристрій для безперервного каталітичного повного чи часткового оксидування вихідного газу, що містить діоксид сірки і кисень, що містить принаймні один трубчастий контактний апарат, що є вертикальним теплообмінником з кількох труб з подвійною стінкою, які мають внутрішню та зовнішню труби, причому каталізатор знаходиться у внутрішніх трубах, а передача тепла навколо внутрішніх труб відбувається пропусканням прямотоком носія через проміжну трубу між внутрішніми та зовнішніми трубами. 7. Пристрій за п. 6, який відрізняється тим, що внутрішні труби мають номінальний діаметр від 25 до 150 мм при довжині від 1 до 12 м. 8. Пристрій за одним із пп. 6 або 7, який відрізняється тим, що каталізатор для оптимізації відведення енергії змішаний з інертним матеріалом. 9. Пристрій за одним із пп. 6-8, який відрізняється тим, що як охолоджувальний засіб для передачі тепла навколо внутрішніх труб використане, наприклад, повітря, а конструкція із подвійними стінками забезпечує між внутрішньою трубою і носієм коефіцієнт теплопередачі від 2 20 до 80 Вт/м K. 11 UA 111809 C2 12 UA 111809 C2 13 UA 111809 C2 14 UA 111809 C2 15 UA 111809 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Автори російськоюErkes, Bernd, Kurten, Martin, Haverkamp, Verena

МПК / Мітки

МПК: C01B 17/80, B01J 8/06, C01B 17/765

Мітки: киснем, пристрій, so2-вмісних, спосіб, оксидування, каталітичного, газів

Код посилання

<a href="https://ua.patents.su/18-111809-sposib-i-pristrijj-dlya-katalitichnogo-oksiduvannya-so2-vmisnikh-gaziv-kisnem.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для каталітичного оксидування so2-вмісних газів киснем</a>

Попередній патент: Безпілотний літальний апарат observer-smp

Наступний патент: Способи покриття та пристрої

Випадковий патент: Полімерний сонячний колектор