Спосіб одержання виробів зі склопластиків

Номер патенту: 114679

Опубліковано: 10.07.2017

Автори: Підгорна Лідія Пилипівна, Авраменко В'ячеслав Леонідович, Карандашов Олег Георгійович, Данильцев Віктор Володимирович

Формула / Реферат

Спосіб одержання виробів зі склопластиків, що включає намотку наповнювача на оправку косошарим поздовжньо-поперечним способом, подачу частки наповнювача на оправку через просочувальний вузол і намотку на неї по кільцю, подачу частки наповнювача з укладальника на наповнювач, що подається з просочувального вузла, структурування намотаного виробу, зняття структурованого виробу з оправки та його механічну обробку, який відрізняється тим, що косошарову намотку здійснюють одностадійним безперервним способом, при цьому забезпечують коефіцієнт анізотропії структури виробу у межах від 1 до 3.

Текст

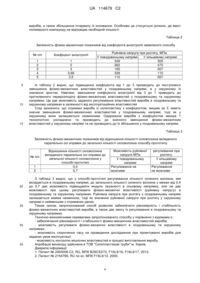

Реферат: Винахід належить до хімічної галузі промисловості, а саме до технології полімерних та композиційних матеріалів, і може бути використаний для одержання порожнистих виробів циліндричної форми. Спосіб одержання виробів зі склопластиків, що включає намотку наповнювача на оправку косошарим поздовжньо-поперечним способом, подачу частки наповнювача на оправку через просочувальний вузол і намотку на неї по кільцю, подачу частки наповнювача з укладальника на наповнювач, що подається з просочувального вузла, структурування намотаного виробу, зняття структурованого виробу з оправки та його механічну обробку, при цьому косошарову намотку здійснюють одностадійним безперервним способом, а також забезпечують коефіцієнт анізотропії структури виробу у межах від 1 до 3. Застосування винаходу забезпечує рівномірність і стабільність фізико-механічних властивостей виробів, а також можливості їх регулювання в поздовжньому та окружному напрямах. UA 114679 C2 (12) UA 114679 C2 UA 114679 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної галузі промисловості, а саме до технології полімерних і композиційних матеріалів і може бути використаний в різних галузях для одержання порожнистих виробів циліндричної форми (труби для транспортування холодної та гарячої води, ємкостей для зберігання твердих та рідких хімічних продуктів, повітроводів вентиляційних систем, корпусів ракет, пускових контейнерів в ракетній техніці та ін.). Відомо, що одним із способів одержання виробів зі склопластиків є спосіб намотки просоченого полімерним компаундом наповнювача (скловолокно) на металеву оправку. З усіх відомих технологій косошара намотка належить до специфічних способів формування виробів зі склопластиків, які характеризуються анізотропною або трансверсально-ізотропною структурами. Особливістю процесу такої намотки є формування макроструктури волокнистого наповнювача у виробі з метою досягнення заданих фізико-механічних властивостей виробів. При цьому наповнювач може використовуватись у вигляді безперервних ниток, волокон, джгутів, тканин, полотен та ін… Одною з головних вимог до одержаного виробу є забезпечення необхідних властивостей в поздовжньому та окружному напрямах виробу. Відомі способи одержання виробів зі склопластиків: - шляхом спіральної намотки, яку здійснюють зміною кута, діаметра і швидкості намотки. Спіральну намотку ведуть перепліскуванням витків відносно один одного, фіксуючи їх положення за рахунок клейового складу. Рулонний композиційний матеріал одержують просоченням термореактивним зв'язним різних наповнювачів [1]. Відомий спосіб дозволяє одержувати вироби зі склопластиків намоткою, але його здійснення можливе тільки в періодичному варіанті. Крім того, в цьому методі неможливо контролювати фізико-механічні властивості, оскільки наповнювач вкладається під кутом, який може змінюватися у межах 50-80°. Крім того, цей спосіб також потребує додаткового часу на проведення фізико-механічних випробувань з метою визначення міцнісних характеристик одержаних виробів. - шляхом безперервної намотки спіральних шарів ровінгу, який просочений полімерним зв'язним [2]. Даний спосіб дозволяє одержати циліндричні вироби зі склопластиків, але йому притаманні ті ж самі недоліки, що і способу [1]. Відомий також спосіб виготовлення порожнистих циліндричних виробів зі склопластиків, який є найбільш близьким до заявленого за суттю [3]. Спосіб-прототип включає: - намотку скловолокна на оправку за допомогою укладальника косошарим поздовжньопоперечним способом; - подачу частки скловолокна на оправку через просочувальний вузол і намотки на неї по кільцю, тобто в поперечному напрямі відносно до осі оправки при її обертанні; - подачу частки скловолокна з укладальника, який обертається, на скловолокно, яке подається з просочувального вузла на оправку і оплітає його паралельно осі оправки, при цьому його просочення відбувається безпосередньо на оправці, а кількість скловолокна, яке вкладається паралельно осі оправки регулюється в межах 0,4-0,7 від загальної кількості скловолокна; - структурування намотаного виробу в пічці полімеризації; - зняття структурованого виробу з оправки та його механічну обробку. Спосіб-прототип дозволяє одержати полі циліндричні вироби зі склопластику, але йому притаманні такі недоліки: - неможливо забезпечити рівномірність і стабільність фізико-механічних властивостей виробу в поздовжньому та окружному напрямах; - не можливе регулювання фізико-механічних властивостей виробу в поздовжньому (осьовому) та окружному (кільцевому) напрямах. Не можливість забезпечити рівномірність і стабільність фізико-механічних властивостей виробу в обох напрямках обумовлена тим, що після завершення намотки скловолокна оправку необхідно помістити у піч полімеризації для структурування (тверднення), що призводить до тимчасового зупинення обертального руху оправки навколо своєї осі, коли полімерний компаунд знаходиться у рідкому стані. У цей час відбувається стікання полімерного компаунду донизу, що призводить до його нерівномірного розподілу у виробі, нерівномірній якості просочення виробу і як наслідок, до нерівномірності фізико-механічних властивостей виробу. Особливо це стосується ділянок, де вміст полімерного компаунду не відповідає необхідній кількості (верхня частина виробу, звідки стікає полімерний компаунд, та нижня, куди стікає 1 UA 114679 C2 5 10 15 20 25 30 35 40 45 50 55 полімерний компаунд). В результаті фізико-механічні показники виробу зменшуються та не піддаються регулюванню. Неможливість регулювання фізико-механічних властивостей виробу в поздовжньому (осьовому) та окружному (кільцевому) напрямах відповідно до умов використання, обумовлено тим, що кількість скловолокна паралельно осі оправки регулюється в межах 0,4-0,7 від загальної кількості скловолокна. Це дає можливість підвищувати модуль пружності в осьовому напрямку, але не дає можливості при цьому регулювати механічні показники (руйнівну напругу) в поздовжньому та окружному напрямах. Задачею даного винаходу є забезпечення рівномірності і стабільності фізико-механічних властивостей виробів, а також можливості їх регулювання в поздовжньому та окружному напрямах. Поставлена задача вирішується тим, що в способі одержання виробів зі склопластиків, який включає: намотку наповнювача на оправку косошарим поздовжньо-поперечним способом, подачу частки наповнювача на оправку через просочувальний вузол і намотку на неї по кільцю, подачу частки наповнювача з укладальника на наповнювач, що подається з просочувального вузла, структурування намотаного виробу, зняття структурованого виробу з оправки та його механічну обробку, косошару намотку здійснюють одностадійним безперервним способом, забезпечуючи при цьому коефіцієнт анізотропії структури виробів в межах від 1 до 3. Можливість такого регулювання дозволяє прогнозувати (задавати) необхідні властивості виробам зі склопластиків в поздовжньому та окружному напрямах в залежності від вимог експлуатації. Принциповими відмінами запропонованого способу від відомого є здійснення косошарої поздовжньо-поперечної намотки одностадійним безперервним способом, тобто структурування (тверднення) полімерного компаунду на оправці відбувається без зупинення її обертального руху та переміщення у піч полімеризації, що унеможливлює нерівномірний розподіл полімерного компаунду, забезпечує рівномірність просочення і як наслідок стабільність фізикомеханічних властивостей в обох напрямках, та можливість їх регулювання у поздовжньому та окружному напрямі за допомогою забезпечення коефіцієнта анізотропії (відношення кількості наповнювача, укладеного в поперечному напрямі, до кількості наповнювача, укладеного у поздовжньому напрямі) у межах від 1 до 3. Таким чином здійснення структурування полімерного компаунду на оправці без зупинення її обертального руху та переміщення у піч полімеризації дозволяє запобігти нерівномірному розподілу полімерного компаунду у виробі, забезпечити рівномірність якості просочення і як наслідок постійність фізико-механічних властивостей виробу у кожній його точці. З іншого боку забезпечення коефіцієнта анізотропії виробу у межах 1-3 дає можливість регулювати та контролювати фізико-механічні властивості в поздовжньому та окружному напрямах. При цьому підвищення коефіцієнта анізотропії виробу з 1 до 3 призводить до поступового збільшення фізико-механічних показників в окружному напрямі та їх зменшення у поздовжньому. Навпаки зниження коефіцієнта анізотропії від 3 до 1 призводить до зворотного поступового перерозподілу фізико-механічних властивостей у поздовжньому та окружному напрямах. Спосіб-винахід здійснюють в такій послідовності: Запропонований спосіб одержання виробів зі склопластику полягає у намотці на попередньо вкриту антиадгезійним шаром оправку наповнювача косошарим поздовжньо-поперечним способом, за яким наповнювач, що вкладається у поперечному (кільцевому) напрямі, перед подачею на оправку проходить через просочувальний вузол, який включає у себе висушування наповнювача, його підігрів, усунення частини замаслювача з поверхні та просочення наповнювача у ванні для просочення при 40-60 °C, а наповнювач, що вкладається у поздовжньому напрямі, надходить у сухому стані з вкладальника і наноситься на наповнювач, що йде з просочувального вузла, та обплітає його, формуючи неткану сітчасту структуру. За час поступального руху вздовж оправки неткана сітчаста структура проходить три зони. У першій зоні наповнювач, що вкладається у поздовжньому напрямі та надходить на оправку у сухому стані, просочується при 50-70 °C полімерним компаундом, який надійшов на оправку разом з наповнювачем, що вкладається у поперечному напрямі після ванни просочення. В результаті формується виріб. У другій зоні (піч полімеризації) відбувається процес рівномірного підняття температури та структурування полімерного компаунду при 90-140 °C впродовж 5-20 хвилин в залежності від внутрішнього діаметра та товщини стінки виробу зі склопластику. У третій зоні відбувається процес рівномірного охолодження одержаного виробу. 2 UA 114679 C2 5 10 15 20 25 30 Як наповнювач можуть бути використані нитки, волокна, джгути, стрічки та ін. різної хімічної природи: скляні, базальтові, вуглецеві, органічні та інші. Кількість наповнювача, що вкладається у поперечному та поздовжньому напрямі, регулюється відповідно до коефіцієнта анізотропії від 1 до 3. Коефіцієнт анізотропії це величина, що вказує на масове відношення наповнювача, який вкладається у поперечному напрямі, до наповнювача, який вкладається у поздовжньому напрямі, у виробі зі склопластику. Підвищення коефіцієнта від 1 до 3 призводить до зменшення фізико-механічних властивостей у поздовжньому напрямі, а у окружному їх значення зростає. Подальше підвищення коефіцієнта анізотропії призводить до різкого зменшення фізико-механічних властивостей у поздовжньому напрямі, а у окружному їх значення залишається майже незмінним Навпаки, зменшення коефіцієнта анізотропії від 3 до 1 призводить до протилежного перерозподілу фізико-механічних властивостей у поздовжньому та окружному напрямах. Одержання виробів з коефіцієнтом анізотропії менше 1 технологічно ускладнено та призводить до значного зменшення фізико-механічних властивостей у окружному напрямі та не призводить до їх збільшення у поздовжньому. У зв'язку з цим недоцільно одержувати вироби зі склопластику з коефіцієнтом анізотропії вищим за 3 та меншим за 1. Приклади: Були одержані вироби зі склопластику з внутрішнім діаметром 100 мм, та товщиною стінки 3 мм. Як полімерний компаунд використовували суміш епоксидного олігомера з епоксидною молярною масою 182-196 г у кількості 100 мас. ч., твердник метилтетрагідрофталевий ангідрид - 80-82 мас. ч., прискорювач 2,4,6-трис (діметиламінометил)фенол - 2-2,5 мас. ч. Як наповнювач використовували скляний ровінг. Процес структурування відбувався при 110-120 °C протягом 5 хвилин. Були одержані вироби зі склопластику з коефіцієнтом анізотропії 1, 2, 3 (за заявленими показниками), а також вироби з коефіцієнтом анізотропії менше 1 та більше 3 (позамежові значення). Фізико-механічні властивості оцінювали в залежності від коефіцієнта анізотропії за експериментальними випробуваннями руйнівної напруги при розтягу у поздовжньому (осьовому) напрямі згідно з ГОСТ 11262 та руйнівною напруги при розтягу у окружному (кільцевому) напрямі згідно з ГОСТ 25.603. Дані порівняльних випробувань заявленого способу та способу-прототипу наведені в таблицях 1, 2, 3. 35 Таблиця 1 Фізико-механічних властивостей заявленого способу і способу-прототипу Частина виробу Верхня Середня Нижня 40 45 Руйнівна напруга при розтягу у поздовжньому напрямі, МПа Заявлений спосіб Спосіб-прототип 336-339 299-315 338-340 337-340 337-340 330-338 Руйнівна напруга при розтягу у окружному напрямі, МПа Заявлений спосіб Спосіб-прототип 303-306 277-285 Примітка: Верхня частина виробу - звідки стікає полімерний компаунд, середня частина з вмістом полімерного компаунду у необхідній кількості, нижня частина виробу - куди стікає полімерний компаунд. З таблиці 1 видно, що здійснення процесу структурування полімерного компаунду на оправці без зупинення її обертального руху заявленим способом дозволяє забезпечити рівномірність та стабільність фізико-механічних властивостей по всьому корпусу виробу (верхня, середня та нижня частина виробу). Отримані вироби зі склопластику за допомогою заявленого способу мають однакові фізикомеханічні показники по всьому перерізу виробу, а їх коливання незначне і знаходиться у межах2 %. З цієї ж таблиці видно, що тимчасова зупинка обертального руху оправки у способіпрототипу навколо своїй осі перед процесом структурування, коли полімерний компаунд знаходиться у рідкому стані, призводить до зменшення фізико-механічних властивостей 3 UA 114679 C2 виробів, а також збільшення інтервалу їх коливання. Особливо це стосується ділянок, де вміст полімерного компаунду не відповідає необхідній кількості. Таблиця 2 Залежність фізико-механічних показників від коефіцієнта анізотропії заявленого способу № п/п 1 2 3 4 5 5 10 15 Коефіцієнт анізотропії 1 2 3 0,66 3,5 Руйнівна напруга при розтягу, МПа У повздовжньому напрямі У кільцевому напрямі 339 305 262 475 165 507 339 110 110 507 Із таблиці 2 видно, що підвищення коефіцієнта від 1 до 3 призводить до поступового зменшення фізико-механічних властивостей у поздовжньому напрямі, а у окружному їх значення зростає. Навпаки, зменшення коефіцієнта анізотропії від 3 до 1 приводить до протилежного перерозподілу фізико-механічних властивостей у поздовжньому та окружному напрямах. Це дає можливість заданого регулювання властивостей виробів в поздовжньому та окружному напрямах в залежності від експлуатаційних властивостей Слід зазначити, що отримані вироби зі склопластику з коефіцієнтом, вищим за 3, мають значне зменшення фізико-механічних властивостей у поздовжньому напрямі, тоді як у окружному вони залишаються незмінними. Одержання виробів з коефіцієнтом менше 1 технологічно ускладнено та призводить до значного зменшення фізико-механічних властивостей у окружному напрямі та не призводить до їх збільшення у поздовжньому напрямі. Таблиця 3 Залежність фізико-механічних показників від відношення кількості скловолокна вкладеного паралельно осі оправки до загальної кількості скловолокна способу-прототипу № п/п 1 2 20 25 30 35 Відношення кількості скловолокна вкладеного паралельно осі оправки до загальної кількості скловолокна у способі-прототипі 0,4 0,7 Можливість руйнівної напруги МПа У повздовжньому напрямі Регулювання не можливе регулювання при розтягу, У кільцевому напрямі Регулювання не можливе З таблиці 3 видно, що у способі-прототипі регулювання кількості скляного волокна, яке вкладається в поздовжньому напрямі, до загального кількості скляного волокна у межах від 0,4 до 0,7 дає можливість підвищувати модуль пружності в осьовому напрямку, але не дає можливості при цьому регулювати фізико-механічні властивості (руйнівну напругу) в поздовжньому та окружному напрямах. Руйнівна напруга при розтягу у поздовжньому напрямі залишається майже незмінною, тоді як значення руйнівної напруги при розтягу у окружному напрямі є найменшим з отриманих даних. Таким чином, запропонований спосіб дозволяє забезпечити рівномірність і стабільність фізико-механічних властивостей виробів, а також дає змогу їх регулювання в поздовжньому та окружному напрямах. Технічно-економічними перевагами запропонованого способу у порівнянні з відомими є: - забезпечення рівномірності і стабільності фізико-механічних властивостей виробів; - можливість регулювати фізико-механічні властивості в поздовжньому та окружному напрямах; - можливість скорочення часу на проведення дослідження при проектуванні виробів для заданих умов експлуатації; - можливість контролю міцнісних властивостей в процесі виготовлення виробу. Апробація винаходу здійснена в ТОВ "Склопластикові труби" м. Харків. Джерела інформації: 1. Патент № 2493008 С2, RU, МПК В29С53/72, F16L9/16, F16L9/17, 2013. 2. Патент № 2154766, RU по кл. МПК F16L9/12, 2000. 4 UA 114679 C2 3. Патент № 2236716 С1, RU по кл. МПК H01D19/00, 2004. ФОРМУЛА ВИНАХОДУ 5 10 Спосіб одержання виробів зі склопластиків, що включає намотку наповнювача на оправку косошарим поздовжньо-поперечним способом, подачу частки наповнювача на оправку через просочувальний вузол і намотку на неї по кільцю, подачу частки наповнювача з укладальника на наповнювач, що подається з просочувального вузла, структурування намотаного виробу, зняття структурованого виробу з оправки та його механічну обробку, який відрізняється тим, що косошарову намотку здійснюють одностадійним безперервним способом, при цьому забезпечують коефіцієнт анізотропії структури виробу у межах від 1 до 3. Комп’ютерна верстка Л. Литвиненко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 53/56, B29C 53/72, F16L 9/12, F16L 9/16

Мітки: склопластиків, виробів, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/7-114679-sposib-oderzhannya-virobiv-zi-skloplastikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виробів зі склопластиків</a>

Попередній патент: Спосіб імпульсно-плазмової обробки металевої поверхні

Наступний патент: Флюси/мінералізатори для кальційсульфоалюмінатних цементів

Випадковий патент: Свердловинний електродний нагрівач