Спосіб вилучення сполук сірки з вуглеводневого палива

Номер патенту: 74002

Опубліковано: 17.10.2005

Автори: Деканьо Стівен Дж., Раппас Елкіс С., Ніроу Вінсент П.

Формула / Реферат

1. Спосіб вилучення сполук сірки з вуглеводневого палива, що включає стадії:

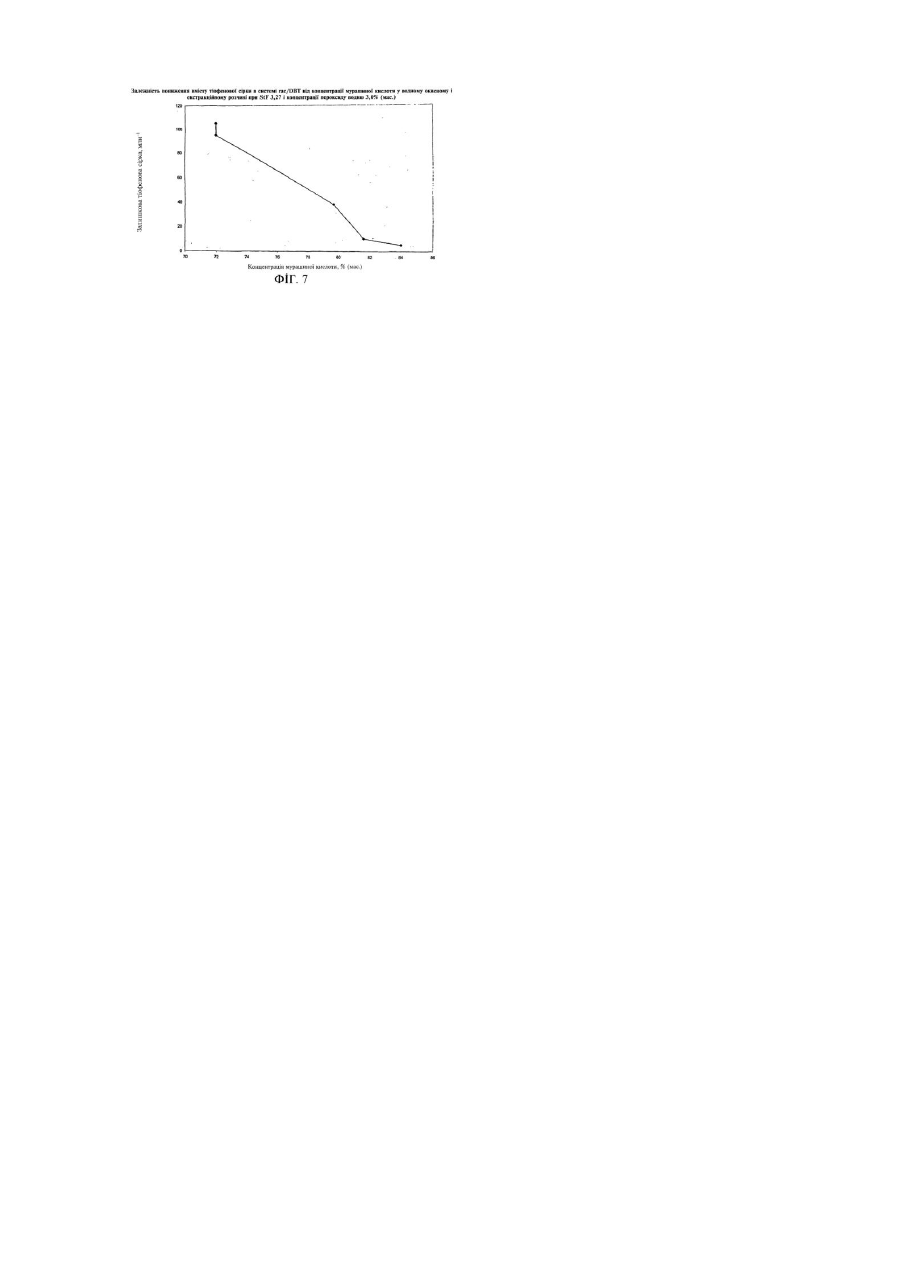

введення сірковмісного палива в контакт із водним окисним розчином, що містить пероксид водню і мурашину кислоту в молярному співвідношенні мурашиної кислоти і пероксиду водню щонайменше приблизно 11:1 і не більше, ніж приблизно 25 % мас. води, в такій кількості, що кількість присутнього пероксиду водню приблизно вдвічі перевищує стехіометричну кількість, необхідну для перетворення присутніх сполук сірки у відповідні сульфони, при температурі від приблизно 50 °С до приблизно 130 °С, з утворенням фази вуглеводневого палива, з якої сірка вилучена, і водної фази, що містить окиснену сірку, екстраговану із фази вуглеводневого палива;

відділення водної фази, що містить екстраговані сполуки сірки, від фази вуглеводневого палива та

одержання вуглеводневої фази, що містить паливо із зниженим вмістом сірки.

2. Спосіб за п. 1, де вуглеводневе паливо є бензином.

3. Спосіб за п. 1, що додатково включає стадії:

швидкого випаровування водної фази для відділення мурашиної кислоти і води від окиснених сполук сірки;

дистилювання водної фази для вилучення води з мурашиної кислоти та

регенерації згаданої кислоти.

4. Спосіб за п. 1, що додатково включає стадії обробляння одержаної вуглеводневої фази оксидом кальцію в кількості, достатній для нейтралізації залишкової кислоти, що міститься в ній, та відділення нейтралізованого палива від оксиду кальцію.

5. Спосіб вилучення сполук сірки з дизельного палива, що включає стадії:

введення дизельного палива при температурі приблизно від 90 до 105 °С на період часу до приблизно 15 хв в контакт з окисним розчином, що містить

від приблизно 79 до приблизно 89 % мас. мурашиної кислоти,

від приблизно 2 до приблизно 3 % мас. пероксиду водню та

від приблизно 8 до приблизно 14 % мас. води,

причому молярне співвідношення мурашиної кислоти і пероксиду водню становить від приблизно 20:1 до приблизно 60:1, і кількість окисного розчину, який додають, така, що є стехіометричний надлишок пероксиду водню приблизно в 2,5-3,5 рази в порівнянні з кількістю, необхідною для окиснення присутньої в паливі сірки;

екстрагування в процесі стадії окиснення окиснених органічних сполук сірки з дизельного палива в згаданий окисний розчин з утворенням вуглеводневої фази і водної фази;

відділення водної фази, що містить екстраговані сполуки сірки, від вуглеводневої фази;

нейтралізації залишкової кислоти в паливі;

одержання нейтралізованого дизельного палива з вмістом сірки меншим, ніж приблизно 25 млн-1, та

регенерації мурашиної кислоти з водної фази.

6. Спосіб за п. 5, де мурашину кислоту регенерують шляхом проведення додаткових стадій

швидкого випаровування водної фази для відділення мурашиної кислоти і води у вигляді верхнього погону від окиснених сполук сірки;

дистиляції верхнього погону для вилучення води з мурашиної кислоти та

повернення згаданої кислоти в процес для повторного використання в окисному розчині.

7. Спосіб за п. 6, де додатково перед швидким випаровуванням водної фази для відділення мурашиної кислоти і води від розчинника і окиснених сполук сірки до відділеної водної фази додають газойль.

8. Спосіб вилучення сполук сірки з вуглеводневого палива, яке містить бензтіофени, дибензтіофени і алкілзаміщені бензтіофени та дибензтіофени, що включає стадії:

введення сірковмісного палива при температурі від приблизно 50 °С до приблизно 130 °С в контакт із водним окисним розчином, що містить пероксид водню і мурашину кислоту в молярному співвідношенні мурашиної кислоти і пероксиду водню щонайменше 11:1 і не більше, ніж приблизно 25 % мас. води, в такій кількості, що кількість присутнього пероксиду водню більш, ніж удвічі перевищує стехіометричну кількість, необхідну для перетворення присутніх сполук сірки у відповідні сульфони, при цьому утворюється вуглеводнева фаза, що містить окиснені алкілзаміщені бензтіофени і дибензтіофени у вигляді сульфонів, і водна фаза, що містить практично всі окиснені бензтіофени і дибензтіофени;

відділення водної фази, що містить екстраговані окиснені бензтіофенові і дибензтіофенові сполуки сірки, від вуглеводневої фази, що містить окиснені алкілзаміщені бензтіофени і дибензтіофени;

швидкого випаровування вуглеводневої фази для відділення залишкової мурашиної кислоти і води від вуглеводневої фази;

нейтралізації і зневоднення вуглеводневої фази;

пропускання вуглеводневої фази через шар оксиду алюмінію для адсорбування окиснених алкілзаміщених бензтіофенів і дибензтіофенів з палива та

виділення палива, що має істотно знижений вміст сірки, із згаданих окиснених сполук сірки.

9. Спосіб за п. 8, де вуглеводневе паливо є бензином.

10. Спосіб за п. 8, де зневоднення та нейтралізацію виконують шляхом додання оксиду кальцію до фази вуглеводневого палива і

паливо фільтрують для вилучення з нього твердих домішок.

11. Спосіб за п. 8, що включає додаткові стадії:

охолоджування вуглеводневої фази між стадіями швидкого випаровування та нейтралізації і зневоднення та

додання оксиду кальцію в потік вуглеводню перед введенням в апарат подальшого оброблення, що служить для розділення рідини і твердої фази.

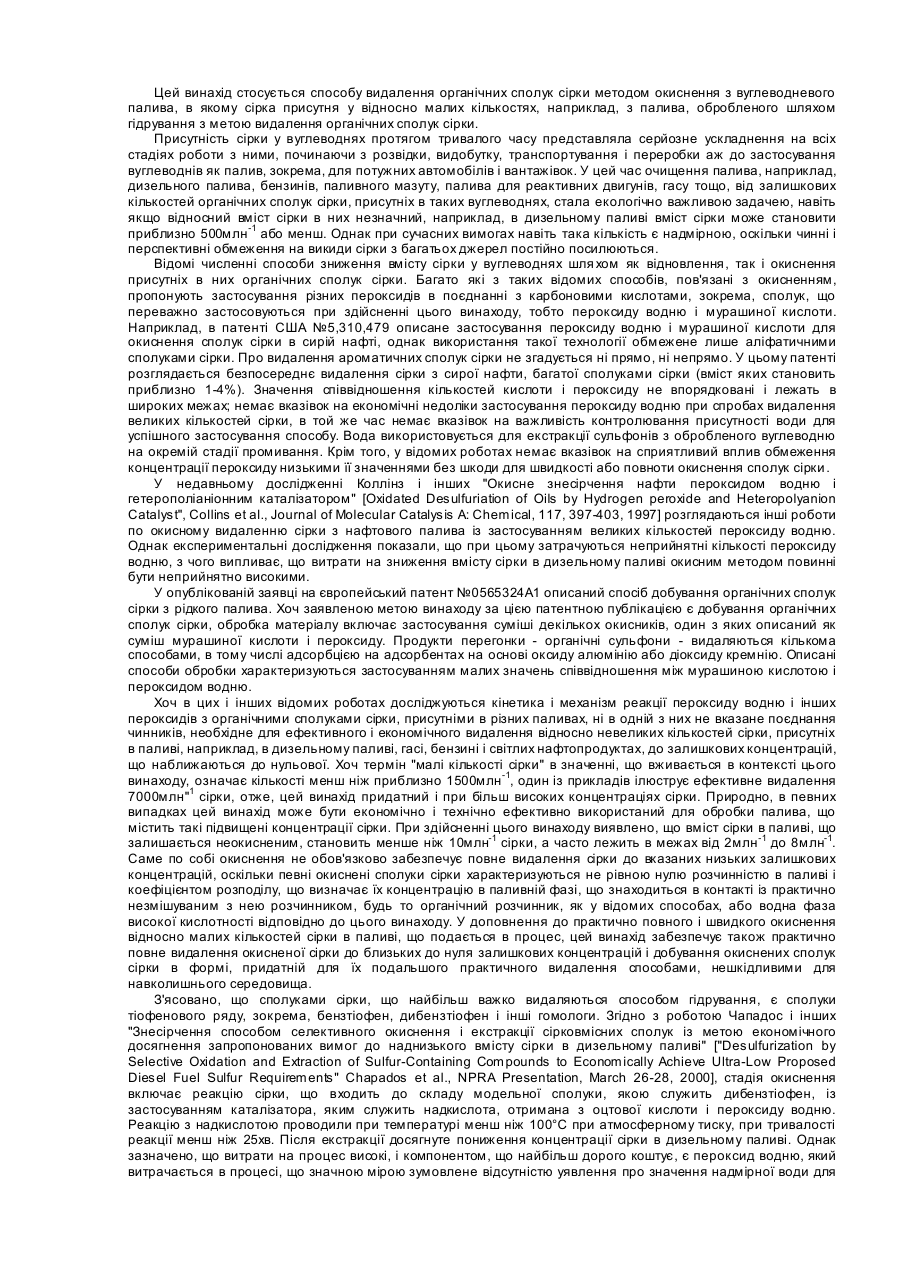

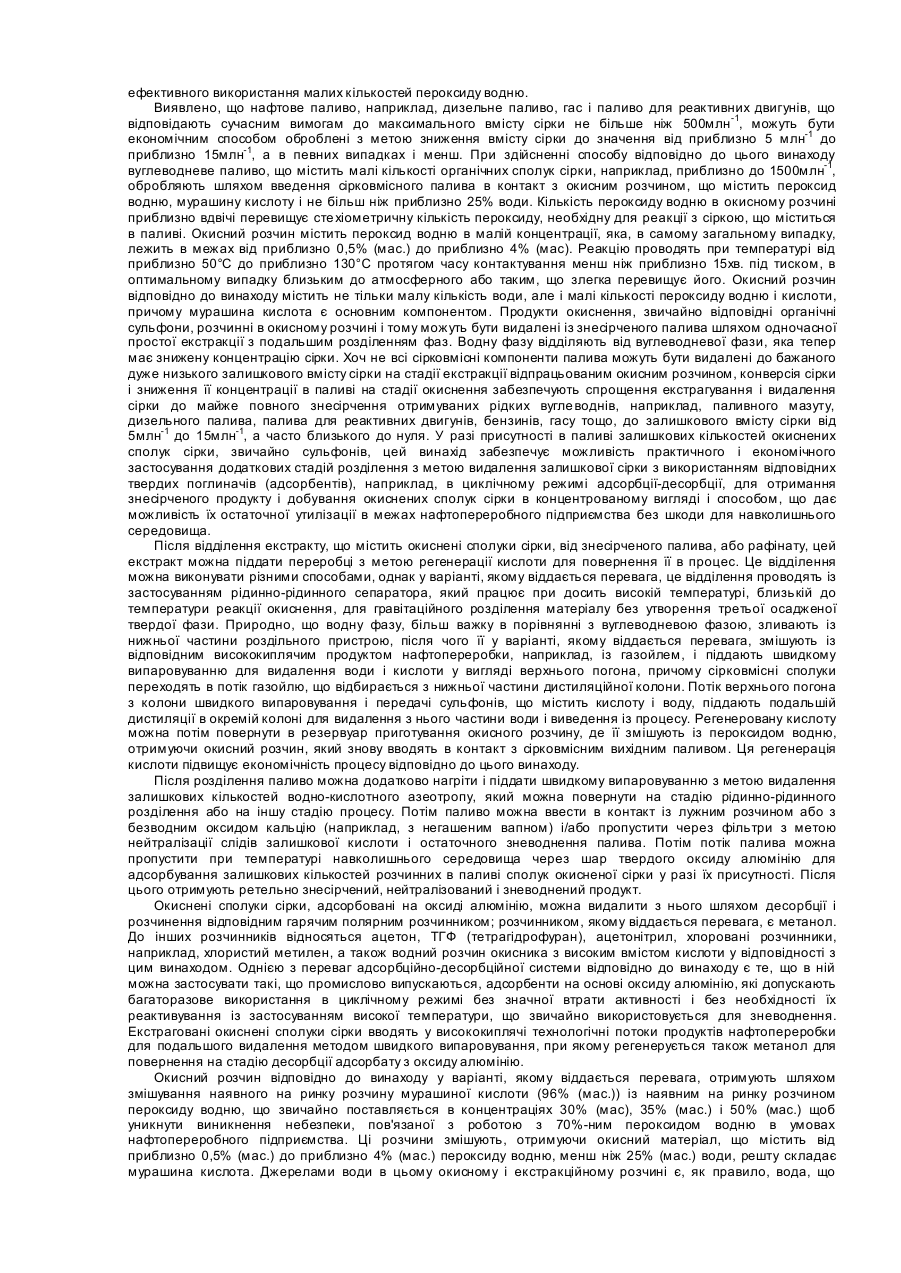

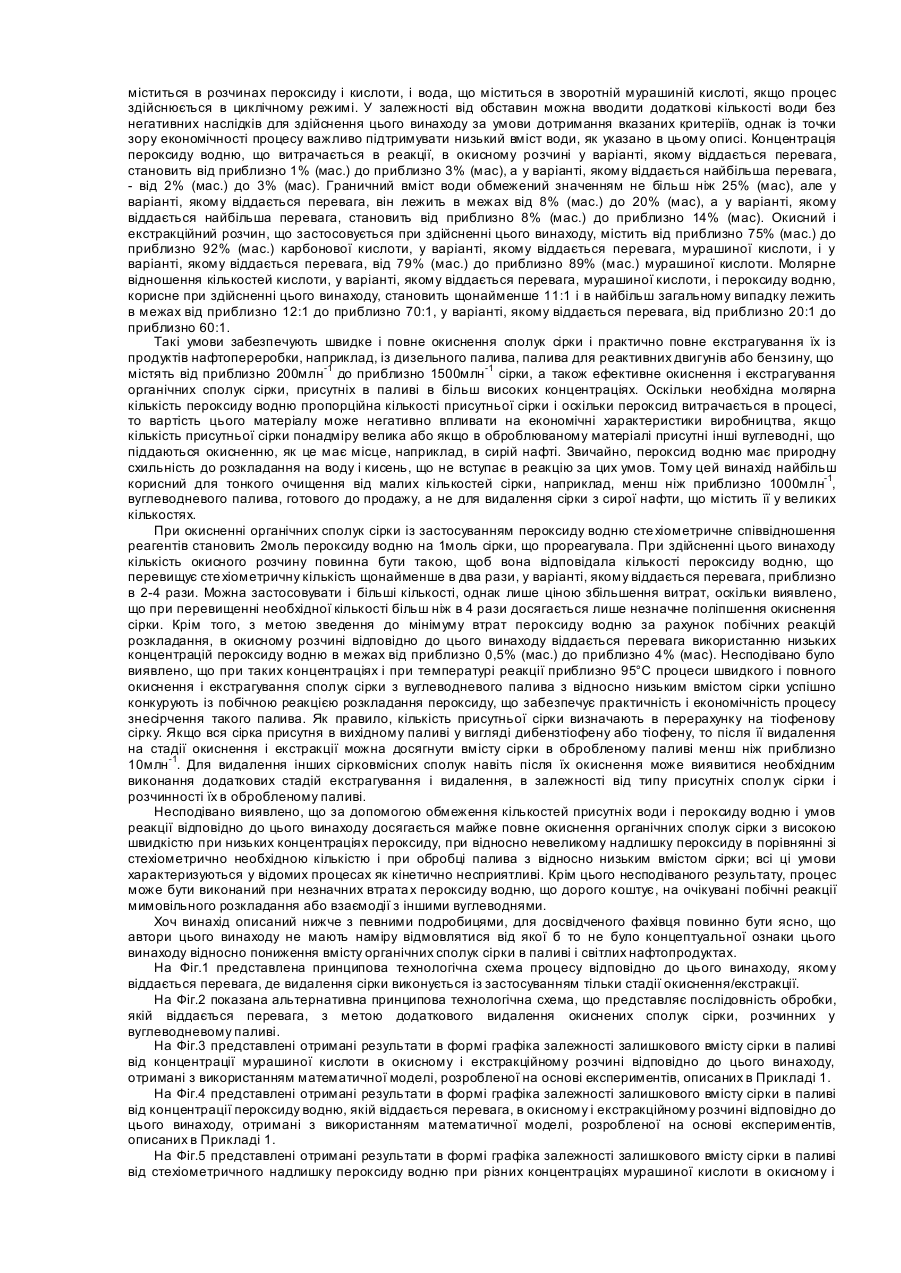

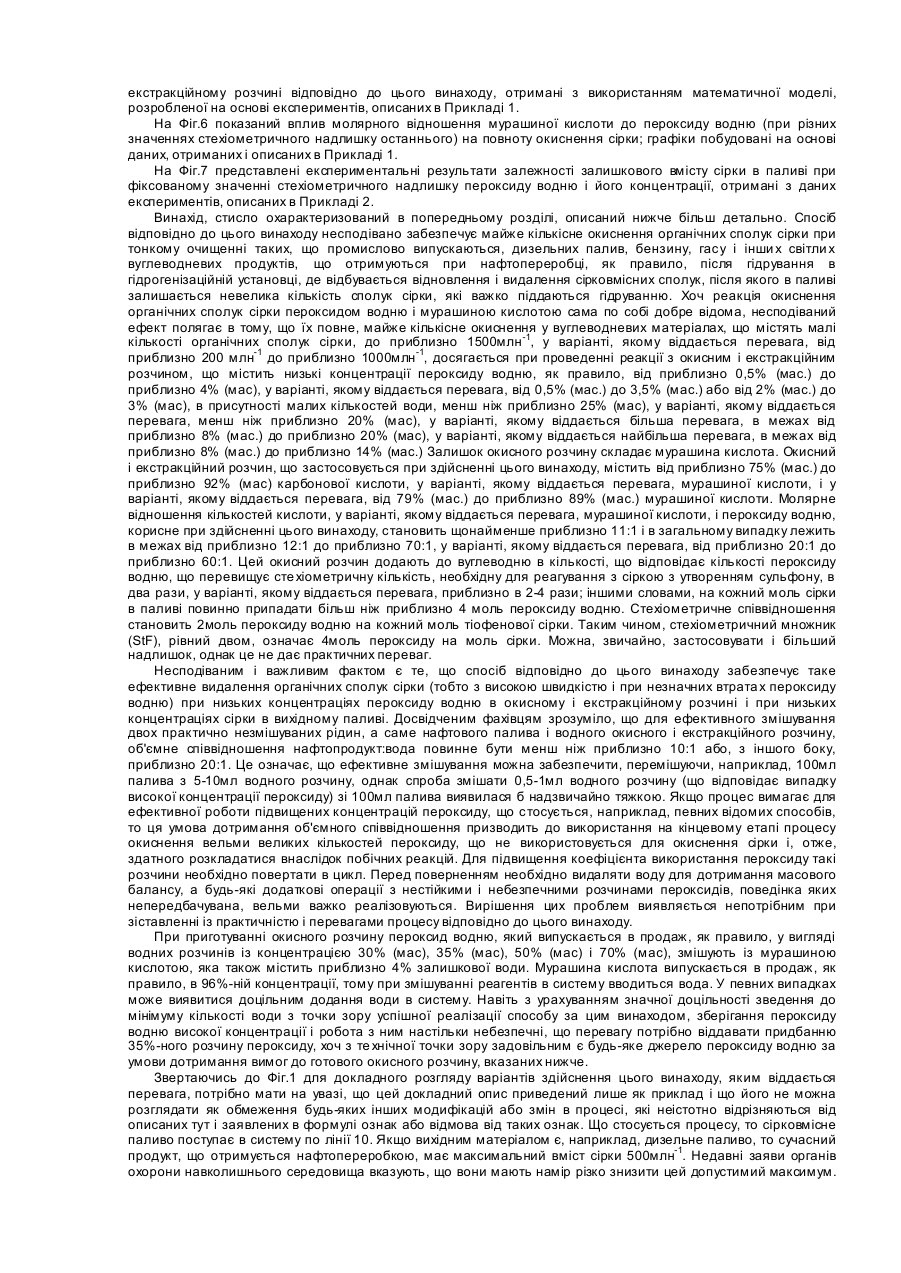

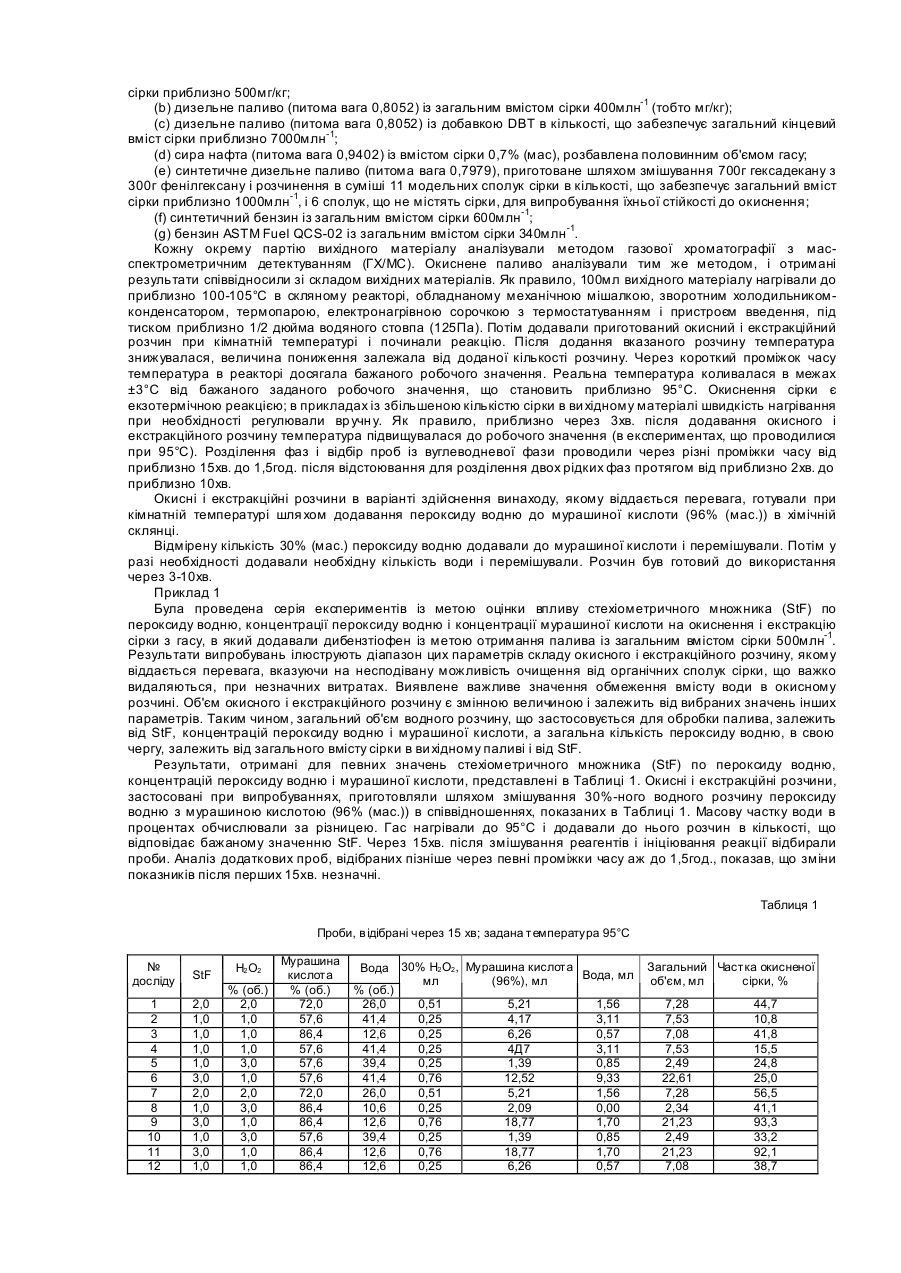

Текст