Пристрій для з’єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту

Номер патенту: 95856

Опубліковано: 12.01.2015

Автори: Тучин Сергій Володимирович, Ілюхін Олександр Володимирович, Кишинець Володимир Юрійович, Капустін Ігор Леонідович

Формула / Реферат

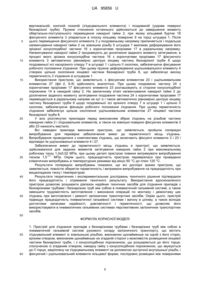

1. Пристрій для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту, що містить з'єднувальний елемент із зовнішньою різьбою, виконаною щонайменше на одній з його сторін, крізним отвором, виконаним щонайменше на згаданій стороні з можливістю розміщення кінцевої частини безнарізної труби, і з конусоподібною порожниною, що розширяється до його торця, сполученою із згаданим отвором, накидну гайку з конусоподібною порожниною, що звужується до її торця, закріплену на з'єднувальному елементі за допомогою зустрічної внутрішньої різьби, і фіксуючий і ущільнювальний елементи кільцевої форми, послідовно розміщені між поверхнями згаданих конусоподібних порожнин в накидній гайці і з'єднувальному елементі, при цьому фіксуючий і ущільнювальний елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин відповідно в накидній гайці і з'єднувальному елементі при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента, а ущільнювальний елемент виконаний з еластичного матеріалу, який відрізняється тим, що згаданий фіксуючий елемент містить з однієї сторони корончаті прорізи і виконаний з можливістю взаємодії з поверхнею конусоподібної порожнини в накидній гайці за допомогою згаданої сторони і з можливістю взаємодії його протилежної сторони з ущільнювальним елементом і торцем з'єднувального елемента зі сторони його конусоподібної порожнини, при цьому ущільнювальний елемент виконаний з внутрішнім діаметром, величина якого менше зовнішнього діаметра кінцевої частини безнарізної труби.

2. Пристрій за пунктом 1, який відрізняється тим, що фіксуючий елемент виконаний з профільним поперечним перерізом, що складається з циліндричної зрізаної конусоподібної частини, корончаті прорізи виконані зі сторони конусоподібної частини, циліндрична частина виконана з постійною товщиною стінки і містить кільцевий буртик на торці, розміри якого відповідають розмірам торця з'єднувального елемента, а зрізана конусоподібна частина з корончатими прорізами виконана зі збільшенням товщини стінки до її зрізаного торця, при цьому ущільнювальний елемент виконаний у формі профільного кільця з кільцевою проточкою на зовнішній поверхні, ширина якої відповідає ширині згаданого кільцевого буртика, кінцевими частинами конусоподібної форми, що відповідають формі зустрічних конусоподібних порожнин у з'єднувальному елементі і фіксуючому елементі.

3. Пристрій за пунктом 1, який відрізняється тим, що фіксуючий елемент виконаний з профільним L-подібним поперечним перерізом, корончаті прорізи виконані на поздовжній частині, кінець якої виконаний із зовнішнім радіусним потовщенням і відгином від осі кільця, а розміри поперечної частини відповідають розмірам торця з'єднувального елемента, при цьому ущільнювальний елемент виконаний у формі кільця з прямокутним поперечним перерізом.

Текст

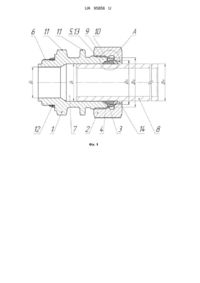

Реферат: Пристрій для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту містить з'єднувальний елемент із зовнішньою різьбою, крізним отвором, і з конусоподібною порожниною, накидну гайку з конусоподібною порожниною, закріплену на з'єднувальному елементі за допомогою зустрічної внутрішньої різьби, і фіксуючий і ущільнювальний елементи кільцевої форми, послідовно розміщені між поверхнями згаданих конусоподібних порожнин в накидній гайці і з'єднувальному елементі. При цьому фіксуючий і ущільнювальний елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин відповідно в накидній гайці і з'єднувальному елементі при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента. Фіксуючий елемент містить з однієї сторони корончаті прорізи і виконаний з можливістю взаємодії з поверхнею конусоподібної порожнини в накидній гайці за допомогою згаданої сторони і з можливістю взаємодії його протилежної сторони з ущільнювальним елементом і торцем з'єднувального елемента зі сторони його конусоподібної порожнини. При цьому ущільнювальний елемент виконаний з внутрішнім діаметром, величина якого менше зовнішнього діаметра кінцевої частини безнарізної труби. UA 95856 U (12) UA 95856 U UA 95856 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі залізничного транспорту, а саме до конструкцій пристроїв для з'єднання приладів, арматури і інших трубних елементів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту і може бути використана при виготовленні пневматичних гальмівних систем залізничних транспортних засобів на вагонобудівних підприємствах, а також при виконанні всіх видів ремонту в експлуатації. Відомий пристрій для з'єднання труб і приладів з трубами повітропроводу пневматичної гальмівної системи залізничного транспортного засобу (патент RU № 62876, В60Т 17/04, F16L 21/04, дата публікації 10.05.2007), що містить три з'єднувальні елемента, один з яких виконаний у вигляді муфти із зовнішньою різьбою на протилежних сторонах і наскрізним отвором для зустрічного розміщення кінцевих частин другого і третього з'єднувальних елементів у вигляді циліндричних ніпелів. Згаданий отвір в муфті сполучений в її торцевих частинах з конусоподібними порожнинами, що розширяються, а протилежні кінцеві частини згаданих ніпелів виконані з можливістю з'єднання за допомогою зварювання або різьбового з'єднання з кінцем труби повітропроводу і/або приладами гальмівної системи. Пристрій містить також дві накидні гайки із співвісними конусоподібними порожнинами, що звужуються до їх торців, які закріплені на протилежних сторонах муфти за допомогою внутрішньої різьби, а також по два фіксуючих, упорних і ущільнювальних елементи кільцевої форми, послідовно розміщених між поверхнями згаданих конусоподібних порожнин в накидних гайках та муфті. При цьому фіксуючі та ущільнювальні елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин, відповідно, в накидних гайках та муфті при обертально-поступальному переміщенні протилежних накидних гайок відносно з'єднувального елемента, а упорні елементи - з можливістю їх взаємодії з відповідними фіксуючим і ущільнювальним елементами. Фіксуючий елемент виконаний у вигляді пружного металевого розрізного кільця, ущільнювальний елемент - у формі кільця круглого поперечного перерізу з еластичного матеріалу, а упорний елемент - у формі шайби. Згадані конусоподібні порожнини в муфті виконані з поперечним перерізом у вигляді рівнобедреного трикутника, величина катета в якому більше величини діаметра круглого поперечного перерізу ущільнювального елемента. Пристрій використовуються для з'єднання труб гальмівної магістралі між собою або труб зі штуцерами або ніпелями в з'єднаннях з гальмівними приладами, наприклад роз'єднувальним краном, запасним резервуаром, гальмівним циліндром, повітророзподільником і краном кінцевим. Недоліками відомого пристрою є: - наявність трьох з'єднувальних елементів і використання проміжного упорного елемента для передачі дії від фіксуючого елемента на ущільнювальний елемент, що ускладнює конструкцію з'єднання і, відповідно, збільшує трудомісткість виготовлення, а також його монтажу і демонтажу; - виконання фіксуючого елемента у вигляді пружного металевого розрізного кільця, яке при нагвинчуванні накидної гайки одночасно взаємодіє з трьома елементами з'єднання конусоподібною порожниною в накидній гайці, упорним елементом і поверхнею кінцевої частини безнарізної труби, що приводить до перекосу і нерівномірного центрування останньої в крізному отворі з'єднувального елемента і, відповідно, зниженню надійності, довговічності і герметичності з'єднання в умовах механічних, знакозмінних вібраційних і температурних впливів в експлуатації; - застосування зварки і різьбових з'єднань для з'єднання циліндричних ніпелів з кінцями труб повітропроводів і/або приладами гальмівної системи, що знижує надійність і довговічність з'єднань в експлуатації. Відомий пристрій для з'єднання труб (патент UA № 73270, F16L 19/00, В60Т 1/00, дата публікації 10.09.2012), що містить з'єднувальний елемент у вигляді штуцера із зовнішнім різьбленням на протилежних сторонах, крізним отвором, виконаним з однієї сторони з можливістю розміщення кінцевої частини безнарізної труби, і конусоподібною порожниною, що розширяється до його торця, сполученою із згаданим отвором, накидну гайку із співвісною конусоподібною порожниною, що звужується до її торця, закріплену на з'єднувальному елементі за допомогою зустрічного внутрішнього різьблення, і фіксуючий, упорний і ущільнювальний елементи кільцевої форми, послідовно розміщені між поверхнями згаданих конусоподібних порожнин в накидній гайці і з'єднувальному елементі. При цьому фіксуючий і ущільнювальний елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин, відповідно, в накидній гайці і з'єднувальному елементі при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента, а упорний елемент - з можливістю взаємодії його протилежних сторін з фіксуючим і ущільнювальним елементами. Фіксуючий елемент виконаний у вигляді пружного металевого розрізного кільця, ущільнювальний елемент у формі 1 UA 95856 U 5 10 15 20 25 30 35 40 45 50 55 60 кільця з еластичного матеріалу, а упорний елемент - у вигляді двоступінчатої шайби. Відомий пристрій використовується для з'єднання безнарізних труб гальмівної магістралі з роз'єднувальним краном, запасним резервуаром, гальмівним циліндром і краном кінцевим. Недоліками відомого пристрою є: - використання в з'єднанні проміжного упорного елемента для передачі дії від фіксуючого елемента на ущільнювальний елемент, що ускладнює конструкцію з'єднання і, відповідно, збільшує трудомісткість виготовлення, а також його монтажу і демонтажу; - виконання фіксуючого елемента у вигляді пружного металевого розрізного кільця, яке при нагвинчуванні накидної гайки одночасно взаємодіє з трьома елементами з'єднання конусоподібною порожниною в накидній гайці, упорним елементом і поверхнею кінцевої частини безнарізної труби, що приводить до перекосу і нерівномірного центрування останньої в крізному отворі з'єднувального елемента і, відповідно, зниженню надійності, довговічності і герметичності з'єднання в умовах механічних, знакозмінних вібраційних і температурних впливів в експлуатації. В основу корисної моделі поставлена задача удосконалення пристрою для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту за рахунок іншого виконання фіксуючого і ущільнювального елементів і іншої їх взаємодії при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента. Технічний результат від реалізації цієї задачі полягає в зниженні трудомісткості виготовлення і виконання операцій по монтажу і демонтажу з'єднань приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту при одночасному підвищенні надійності, довговічності і герметичності з'єднань в умовах механічних, знакозмінних вібраційних і температурних впливів в експлуатації. Поставлена задача вирішується тим, що в пристрої для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту, що містить з'єднувальний елемент із зовнішньою різьбою, виконаним щонайменше на одній з його сторін, крізним отвором, виконаним щонайменше на згаданій стороні з можливістю розміщення кінцевої частини безнарізної труби, і з конусоподібною порожниною, що розширяється до його торця, сполученою із згаданим отвором, накидну гайку з конусоподібною порожниною, що звужується до її торця, закріплену на з'єднувальному елементі за допомогою зустрічної внутрішньої різьби, і фіксуючий і ущільнювальний елементи кільцевої форми, послідовно розміщені між поверхнями згаданих конусоподібних порожнин в накидній гайці і з'єднувальному елементі, при цьому фіксуючий і ущільнювальний елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин відповідно в накидній гайці і з'єднувальному елементі при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента, а ущільнювальний елемент виконаний з еластичного матеріалу, згідно з корисною моделлю, згаданий фіксуючий елемент містить з однієї сторони корончаті прорізи і виконаний з можливістю взаємодії з поверхнею конусоподібної порожнини в накидній гайці за допомогою згаданої сторони і з можливістю взаємодії його протилежної сторони з ущільнювальним елементом і торцем з'єднувального елемента зі сторони його конусоподібної порожнини, при цьому ущільнювальний елемент виконаний з внутрішнім діаметром, величина якого менше зовнішнього діаметра кінцевої частини безнарізної труби. Згідно з корисною моделлю, фіксуючий елемент може бути виконаний у формі кільця з профільним поперечним перерізом, що складається з циліндричної і зрізаної конусоподібної частин, корончаті прорізи виконані зі сторони конусоподібної частини, циліндрична частина виконана з постійною товщиною стінки і містить кільцевий буртик на торці, розміри якого відповідають розмірам торця з'єднувального елемента, а зрізана конусоподібна частина з корончатими прорізами виконана зі збільшенням товщини стінки до її зрізаного торця, при цьому ущільнювальний елемент виконаний у формі профільного кільця з кільцевою проточкою на зовнішній поверхні, ширина якої відповідає ширині згаданого кільцевого буртика, кінцевими частинами конусоподібної форми, що відповідають формі зустрічних конусоподібних порожнин у з'єднувальному елементі і фіксуючому елементі. Згідно з корисною моделлю, фіксуючий елемент може бути виконаний у формі кільця з профільним L-подібним поперечним перерізом, корончаті прорізи виконані на поздовжній частині, кінець якої виконаний із зовнішнім радіусним потовщенням і відгином від осі кільця, а розміри поперечної частини відповідають розмірам торця з'єднувального елемента, при цьому ущільнювальний елемент виконаний у формі кільця з прямокутним поперечним перерізом. Виконання пристрою, що заявляється, забезпечує досягнення технічного результату. Зокрема, виконання фіксуючого елемента з корончатими прорізами, протилежні сторони якого 2 UA 95856 U 5 10 15 20 25 30 35 40 45 50 55 60 виконані з можливістю взаємодії з конусоподібною порожниною в накидній гайці, з ущільнювальним елементом і торцем з'єднувального елемента дозволяє знизити трудомісткість виготовлення, а також виконання операцій по монтажу і демонтажу з'єднань в порівнянні з відомим пристроєм. На відміну від відомого пристрою, використання фіксуючого елемента з корончатими прорізами забезпечує автоматичне рівномірне центрування і фіксацію кінцевої частини безнарізної труби в крізному отворі з'єднувального елемента, що підвищує надійність і довговічність цих з'єднань в умовах механічних, знакозмінних вібраційних і температурних впливів в експлуатації, а також забезпечує гасіння коливань безнарізних труб при експлуатації рухомого складу залізничного транспорту. Поєднання конструктивного виконання фіксуючого елемента з виконанням ущільнювального елемента з внутрішнім діаметром, величина якого менше зовнішнього діаметра кінцевої частини безнарізної труби, дозволяє підвищити герметичність з'єднань. Крім того, в пристрої, що заявляється, фіксація положення кінцевої частини безнарізної труби в крізному отворі з'єднувального елемента відбувається після упора однієї сторони фіксуючого елемента в торець з'єднувального елемента, тобто на заключному етапі нагвинчування накидної гайки, що дозволяє поліпшити контрольованість операцій при монтажі з'єднань. Технічне рішення, що заявляється, пояснюється на прикладах конкретного виконання вдосконалених з'єднань приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту, де на фіг. 1 показаний загальний вид пристрою для з'єднання безнарізних труб гальмівної магістралі з краном кінцевим (поперечний переріз); на фіг. 2 - вид А на фіг. 1 (тип 2); на фіг. 3 - фіксуючий елемент (тип 1); на фіг. 4 - вид А на фіг. 3; на фіг. 5 - ущільнювальний елемент (тип 1); на фіг. 6 - фіксуючий елемент (тип 2); на фіг. 7 - вид А на фіг. 6; на фіг. 8 - ущільнювальний елемент (тип 2); на фіг. 9 - загальний вид пристрою для з'єднання безнарізних труб гальмівної магістралі з краном кінцевим і трійником (поперечний переріз); на фіг. 10 - загальний вид пристрою для з'єднання підвідних безнарізних труб з роз'єднувальним краном, запасним резервуаром, гальмівним циліндром і авторежимом (поперечний переріз); на фіг. 11 - загальний вид пристрою для з'єднання безнарізних труб гальмівної магістралі і підводящих труб (поперечний переріз); на фіг. 12 - загальний вид пристрою для з'єднання безнарізних труб гальмівної магістралі з роз'єднувальним краном і підводящою трубою повітророзподільника (поперечний переріз); на фіг. 13 - переріз А-А на фіг. 11. Приклад 1. Виконання пристрою для з'єднання безнарізних труб гальмівної магістралі з краном кінцевим (фіг. 1). Пристрій за прикладом 1 складається із з'єднувального елемента у вигляді штуцера 1, накидної гайки 2, фіксуючого елемента 3 і ущільнювального елемента 4. Штуцер 1 виконаний із зовнішнім різьбленням 5 і 6 на протилежних сторонах, крізним отвором 7, виконаним з різними діаметрами D1 і D2, перший з яких відповідає зовнішньому діаметру Dтр кінцевої частини безнарізної труби 8 гальмівної магістралі, а другий - діаметра отвору в крані кінцевому (не показаний). В торцевій частині штуцера 1 виконана конусоподібна порожнина 9, що розширяється до торця, сполучена із згаданим отвором 7 діаметром D 1. Над порожниною 9 торець штуцера 1 виконаний у вигляді плоскої кільцевої поверхні 10, обмеженої діаметрами DT2 і DT1. На зовнішній поверхні штуцера 1 містяться два виступи 11, виконані "під ключ", а за ділянкою із зовнішньою різьбою 6 розміщений ущільнювальний елемент 12 для герметизації з'єднання з краном кінцевим. Накидна гайка 2 виконана з внутрішнім різьбленням 13, що відповідає зовнішньому різьбленню 5 на штуцері 1, і співвісним отвором у вигляді конусоподібної порожнини 14, що звужується до її торця. Фіксуючий елемент 3 виконаний (фіг. 3, 4) у формі кільця з профільним поперечним перерізом, що складається з циліндричної 15 і усіченої конусоподібної 16 частин, корончаті прорізи 17 виконані зі сторони конусоподібної частини 16. Циліндрична частина 15 виконана з постійною товщиною стінки і кільцевим буртиком 18, розміри якого d 1 і d2 відповідають розмірам плоскої кільцевої поверхні 10 на торці штуцера 1. Усічена конусоподібна частина 16 з корончатими прорізами 17 виконана зі збільшенням товщини стінки до її торця. Внутрішні поверхні циліндричної 15 і усіченої конусоподібної 16 частин і кільцевого буртика 18 утворюють відкриту порожнину 19 для взаємодії з ущільнювальним елементом 4. Ущільнювальний елемент 4 виконаний (фіг. 5) у формі профільного кільця з конусоподібними зовнішніми кінцевими частинами 20 і 21, що відповідають зустрічній порожнині 9 на штуцері 1 і порожнині 19 на фіксуючому елементі 3. На зовнішній поверхні ущільнювального елемента 4 міститься кільцева проточка 22, ширина якої відповідає ширині згаданого кільцевого буртика 18 на фіксуючому елементі 3. Внутрішній діаметр d 3 3 UA 95856 U 5 10 15 20 25 30 35 40 45 50 55 ущільнювального елемента 4 в початковому стані складає 0,95-0,97 від величини зовнішнього діаметра Dтр кінцевої частини безнарізної труби 8 гальмівної магістралі, що дозволяє підвищити герметичність їх з'єднання. З урахуванням збільшення об'єму ущільнювального елемента 4 в надітому на кінцеву частину безнарізної труби 8 стані, його зовнішній діаметр d 4 в початковому стані складає 0,95-0,98 від величини діаметра DT1 в торцевій частині штуцера 1. Пристрій, що заявляється, може виконуватися з використанням фіксуючого елемента 23 у формі кільця з профільним L-подібним поперечним перерізом (фіг. 2, 6, 7). Корончаті прорізи 17 виконані на його поздовжній частині 24, кінець якої виконаний із зовнішнім радіусним потовщенням 25 і відгином від осі кільця на заданий кут α. Розміри d5 і d2 поперечної частини 26 відповідають розмірам D1 і DT2 штуцера 1. В комплекті з фіксуючим елементом 23 використовують ущільнювальний елемент 27, виконаний у формі кільця з прямокутним поперечним перерізом, внутрішній діаметр d6 якого в початковому стані складає 0,95-0,98 від величини зовнішнього діаметра Dтр кінцевої частини безнарізної труби 8 гальмівної магістралі, а зовнішній діаметр d7 в початковому стані складає 0,96-0,98 від величини діаметра Dтр в торцевій частині штуцера 1 (фіг. 8). Пристрій призначений для з'єднання безнарізних магістральних труб гальмівної системи зовнішнім діаметром Dтр, що становить 42,0+0,4 мм, з краном кінцевим. Заданий момент затягування накидних гайок 2 в з'єднанні зі штуцером 1 складає 200+20 Нм. Приклад 2. Виконання пристрою для з'єднання безнарізних труб гальмівної магістралі з краном кінцевим і трійником (фіг. 9). Пристрій за прикладом 2 складається із з'єднувального елемента у вигляді штуцера 1, накидної гайки 2, фіксуючого елемента 3 і ущільнювального елемента 4. Виконання пристрою аналогічно його виконанню в прикладі 1, окрім штуцера 1, який на стороні, протилежній його з'єднанню з накидною гайкою 2, виконаний із зовнішньою різьбою 28 для з'єднання з краном кінцевим і трійником (не показані) і ущільнювальним елементом 29 для герметизації цього з'єднання. Пристрій може виконуватися в комплекті, що складається з фіксуючого елемента 3 і ущільнювального елемента 4 або в комплекті у складі фіксуючого елемента 23 і ущільнювального елемента 27. Пристрій призначений для з'єднання безнарізних труб гальмівної магістралі з зовнішнім діаметром Dтр, що становить 42,0±0,4 мм, з краном кінцевим і трійником. Заданий момент затягування накидних гайок 2 в з'єднанні зі штуцером 1 складає 200±20 Нм. Приклад 3. Виконання пристрою для з'єднання підвідних безнарізних труб із роз'єднувальним краном, запасним резервуаром, гальмівним циліндром і авторежимом (фіг. 10). Пристрій за прикладом 3 складається із з'єднувального елемента у вигляді ніпеля 30, накидної гайки 2, фіксуючого елемента 3 і ущільнювального елемента 4. Пристрій виконаний з можливістю з'єднання підвідних безнарізних труб 31 із зовнішнім діаметром D трп, що становить 27,0±0,3 мм. Ніпель 30 виконаний з крізним отвором 32 з різними діаметрами D 3 і D4, перший з яких відповідає зовнішньому діаметру Dтрп кінцевої частини згаданої труби 31, а другий - діаметру отвору в гальмівному приладі (не показані). Плоска кільцева поверхня 10 на торці обмежена діаметрами DT3 і Dт4. На стороні, протилежній з'єднанню ніпеля 30 з накидною гайкою 2, виконано зовнішню різьбу 33 для з'єднання з гальмівним приладом. Виконання решти елементів ніпеля 30 аналогічно виконанню штуцера 1 в прикладах 1 і 2. Виконання накидної гайки 2, фіксуючих елементів 3 або 23 і ущільнювальних елементів 4 або 27 аналогічно їх виконанню в прикладах 1 і 2. Заданий момент затягування накидних гайок 2 в з'єднанні з ніпелем 30 складає 150±15 Нм. Приклад 4. Виконання пристрою для з'єднання безнарізних труб гальмівної магістралі і підводящих труб (фіг. 11). Пристрій за прикладом 4 складається із з'єднувального елемента у вигляді муфти 34, двох накидних гайок 2, двох фіксуючих елементів 3 і двох ущільнювальних елементів 4. Пристрій виконаний з можливістю з'єднання безнарізних труб 8 гальмівної магістралі із зовнішнім діаметром Dтр, що становить 42,0±0,4 мм, і підвідних труб 31 із зовнішнім діаметром D трп, що становить 27,0±0,3 мм. Муфта 34 виконана із зовнішньою різьбою 5 на протилежних сторонах, крізним отвором 7, виконаним з діаметром D1, що відповідає зовнішньому діаметру Dтр кінцевої частини безнарізної труби 8 гальмівної магістралі. В протилежних торцевих частинах муфти 34 виконані конусоподібні порожнини 9, що розширяються до торців, сполучені із згаданим отвором 7 діаметром D1. Над порожниною 9 торці муфти 34 виконано у вигляді плоских кільцевих 4 UA 95856 U 5 10 15 20 25 30 35 40 45 50 55 60 поверхонь 10, обмежених діаметрами DT2 і DT1. На зовнішній поверхні муфти 34 міститься виступ 11, виконаний "під ключ". Виконання накидної гайки 2, фіксуючих елементів 3 або 23 і ущільнювальних елементів 4 або 27 аналогічно їх виконанню в прикладах 1 і 2. Конструктивне виконання пристрою для з'єднання підвідних труб 31 із зовнішнім діаметром Dтрп, що становить 27,0±0,3 мм, аналогічно вищерозглянутому. Заданий момент затягування накидних гайок 2 в з'єднанні з муфтами 34 залежно від діаметра безнарізних труб 8 або 31 складає, відповідно, 200±20 Нм і 150±15 Нм. Приклад 5. Виконання пристрою для з'єднання безнарізних труб гальмівної магістралі з відводом повітророзподільника (фіг. 12, 13). Пристрій за прикладом 5 складається із з'єднувального елемента у вигляді корпусу трійника 35, ніпеля 36, трьох накидних гайок 2, трьох фіксуючих елементів 3 і трьох ущільнювальних елементів 4. Корпус трійника 35 виконаний з крізним отвором 7 діаметром D 1, що відповідає зовнішньому діаметру Dтр кінцевих частин безнарізних труб 8 гальмівної магістралі, розташованим в магістральних відводах 37. Крізний отвір 7 за допомогою поперечної порожнини 38 пов'язаний з відводом 39 для з'єднання з повітророзподільником, виконаному із зовнішньою різьбою 40. Як з'єднувальний елемент у відводі 39 використовують ніпель 36, який виконаний з крізним отвором 41 і виступом "під ключ" 42 на зовнішній поверхні. Торцеві частини магістральних відводів 37 виконані з конусоподібними порожнинами 9, що розширяються, над якими розташовані плоскі кільцеві поверхні 10, обмежені діаметрами D T2 і DT1. Торцева частина відводу 39 виконана аналогічно (не позначена). В корпусі трійника 35 виконано два крізні отвори 43 для його кріплення болтовими з'єднаннями на рамі вагона (не показана). Виконання накидних гайок 2, фіксуючих елементів 3 або 23 і ущільнювальних елементів 4 або 27 аналогічно їх виконанню в раніше розглянутих прикладах. Магістральні відводи 37 виконані для з'єднання кінцевих частин безнарізних труб 8 гальмівної магістралі із зовнішнім діаметром DTp, що становить 42,0±0,4 мм, а відвід 39 - для з'єднання кінцевої частини 31 підвідної труби 31 із зовнішнім діаметром D тр, що становить 27,0±0,3 мм. Заданий момент затягування накидних гайок 2 в магістральних відводах 37 складає 200±20 Нм, а у відводі 39-150±15 Нм. В розглянутих прикладах виконання фіксуючих елементів 3 або 23 з корончатими прорізами 17 дозволяє забезпечити при обертально-поступальному переміщенні накидної гайки 2 автоматичне рівномірне центрування кінцевої частини безнарізної труби 8 відносно поздовжньої осі крізного отвору в з'єднувальних елементах, а також їх надійну фіксацію в робочому положенні, що підвищує надійність і довговічність з'єднань в умовах механічних, знакозмінних вібраційних і температурних впливів в експлуатації. Крім того, виконання ущільнювальних елементів 4 або 27 з внутрішнім діаметром, меншим зовнішнього діаметра кінцевої частини безнарізної труби 8, істотно підвищує щільність охоплення зовнішньої поверхні безнарізної труби і забезпечує необхідну герметичність з'єднання в експлуатації, а також знижує інтенсивність корозійного пошкодження внутрішніх поверхонь в з'єднанні. Фіксуючі елементи 3 і 23, що використовуються в пристрої, виготовляють зі сталі марки 45, а ущільнювальні елементи 4 і 27 - з суміші гумової або поліуретану, призначених для роботи в середовищі стислого повітря з парами компресорних масел і пластичного мастила при робочому тиску до 1,0 МПа. Окрім цього, фіксуючі елементи 3 і 23 і ущільнювальні елементи 4 і 27 є уніфікованими і взаємозамінними зі з'єднаннями такого ж призначення інших виробників, що дозволяє їх використовувати без обмежень при модернізації і ремонті рухомого складу в процесі експлуатації. Використання пристрою за прикладом 1 здійснюють наступним чином. На кінцеву частину безнарізної труби 8 гальмівної магістралі послідовно одягають накидну гайку 2, фіксуючий елемент 3 і ущільнювальний елемент 4, при цьому зрізану конусоподібну частину 16 з корончатими прорізами 17 фіксуючого елемента 3 розташовують зі сторони конусоподібної порожнини 14 в накидній гайці 2, а конусоподібну частину 21 ущільнювального елемента 4 розміщають в порожнині 19 фіксуючого елемента 3 (фіг. 1, 3-5). Згадану кінцеву частину безнарізної труби 8 вставляють всередину наскрізного отвору 7 в штуцері 1. Далі накидну гайку 2 за допомогою внутрішньої різьби 13 нагвинчують на зовнішню різьбу 5 штуцера 1. У процесі обертальнопоступального переміщення накидної гайки 2 її поверхня в конусоподібній порожнині 14 впливає у поздовжньому напрямку на зрізану конусоподібну частину 16 фіксуючого елемента 3 і переміщує його вздовж кінцевої частини безнарізної труби 8 з одночасним стисненням ущільнювального елемента 4, який пружно обтискається в трьох пересічних площинах: 5 UA 95856 U 5 10 15 20 25 30 35 40 45 вертикальній, конічній похилій (з'єднувального елемента) і поздовжній (уздовж поверхні безнарізної труби). Пружне стиснення останнього здійснюється до завершення моменту обертально-поступального переміщення накидної гайки 2, при якому кільцевий буртик 18 фіксуючого елемента 3 упирається в плоску кільцеву поверхню 9 на торці штуцера 1. Після цього переміщення фіксуючого елемента 3 у поздовжньому напрямку припиняється і подальше нагвинчування накидної гайки 2 на зовнішню різьбу 5 штуцера 1 викликає деформування його зрізаної конусоподібної частини 16 з корончатими прорізами 17 в радіальному напрямку. Нагвинчування накидної гайки 2 продовжують до досягнення заданого моменту затягування, в процесі якого зрізана конусоподібна частина 16 з корончатими прорізами 17 фіксуючого елемента 3 автоматично рівномірно центрує кінцеву частину безнарізної труби 8 щодо поздовжньої осі наскрізного отвору 7 в штуцері 1 і щільно її охоплює, забезпечуючи фіксування робочого положення з'єднання. При цьому пружне деформування ущільнювального елементу 4 створює щільне охоплення кінцевої частини безнарізної труби 8,що забезпечує високу герметичність її з'єднання зі штуцером 1. Використання пристрою, що заявляється, з фіксуючим елементом 23 і ущільнювальним елементом 27 (фіг. 2, 6-8) здійснюють аналогічно. При цьому поздовжню частину 24 з корончатими прорізами 17 фіксуючого елемента 23 розташовують зі сторони конусоподібної порожнини 14 в накидній гайці 2. На заключному етапі нагвинчування накидної гайки 2 до досягнення заданого моменту затягування поздовжня частина 24 з корончатими прорізами 17 переміщається в радіальному напрямі на кут α і також автоматично рівномірно центрує кінцеву частину безнарізної труби 8 щодо поздовжньої осі крізного отвору 7 в штуцері 1 і щільно її охоплює, забезпечуючи фіксацію робочого положення з'єднання. При цьому герметичність з'єднання забезпечує щільне охоплення ущільнювальним елементом 27 кінцевої частини безнарізної труби 8. У всіх розглянутих прикладах перед виконанням збірки з'єднань на різьбові частини накидних гайок 2 і з'єднувальних елементів, а також на зовнішні поверхні фіксуючих елементів 3 або 23 наносять мастило. Всі наведені приклади виконання пристрою, що заявляється, пройшли попередні випробування для перевірки забезпечення вимог до герметичності місць з'єднань. Випробування проводилися з комплектами з'єднань, що включають фіксуючі елементи 3 і 23 і відповідні їм ущільнювальні елементи 4 і 27. Забезпечення вимог до герметичності місць з'єднань в пристрої, що заявляється, здійснювалося для заданих моментів затягування накидних гайок 2 при максимальному робочому тиску 1,0±0,02 МПа, при цьому деталі пристрою повинні витримувати випробування +0,1 тиском 1,5 МПа. Окрім цього, працездатність пристрою перевірялася при проведенні кліматичних випробувань в температурних режимах від мінус 60 °C до плюс 120 °C. Результати попередніх випробувань показали, що всі дослідні зразки пристрою, що заявляється, повністю зберегли герметичність і витримали випробування на працездатність при вищезгаданих тиску і температурах. Результати теоретичних і експериментальних досліджень технічного рішення підтвердили його працездатність і отримання технічного результату. Використання вдосконаленого пристрою дозволяє розширити діапазон надійних технічних засобів для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі, а також зменшити трудомісткість виготовлення і виконання операцій по монтажу і демонтажу цих з'єднань при виготовленні і ремонті залізничних транспортних засобів. Окрім цього, пристрій підвищує працездатність пневматичної гальмівної системи і вагону в цілому, а також володіє достатніми запасами надійності, довговічності і герметичності, що дозволяє його використовувати в пневматичних гальмівних системах перспективних залізничних транспортних засобів. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Пристрій для з'єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту, що містить з'єднувальний елемент із зовнішньою різьбою, виконаною щонайменше на одній з його сторін, крізним отвором, виконаним щонайменше на згаданій стороні з можливістю розміщення кінцевої частини безнарізної труби, і з конусоподібною порожниною, що розширяється до його торця, сполученою із згаданим отвором, накидну гайку з конусоподібною порожниною, що звужується до її торця, закріплену на з'єднувальному елементі за допомогою зустрічної внутрішньої різьби, і фіксуючий і ущільнювальний елементи кільцевої форми, послідовно розміщені між поверхнями 6 UA 95856 U 5 10 15 20 25 згаданих конусоподібних порожнин в накидній гайці і з'єднувальному елементі, при цьому фіксуючий і ущільнювальний елементи виконані з можливістю взаємодії з поверхнями конусоподібних порожнин відповідно в накидній гайці і з'єднувальному елементі при обертально-поступальному переміщенні накидної гайки відносно з'єднувального елемента, а ущільнювальний елемент виконаний з еластичного матеріалу, який відрізняється тим, що згаданий фіксуючий елемент містить з однієї сторони корончаті прорізи і виконаний з можливістю взаємодії з поверхнею конусоподібної порожнини в накидній гайці за допомогою згаданої сторони і з можливістю взаємодії його протилежної сторони з ущільнювальним елементом і торцем з'єднувального елемента зі сторони його конусоподібної порожнини, при цьому ущільнювальний елемент виконаний з внутрішнім діаметром, величина якого менше зовнішнього діаметра кінцевої частини безнарізної труби. 2. Пристрій за пунктом 1, який відрізняється тим, що фіксуючий елемент виконаний з профільним поперечним перерізом, що складається з циліндричної зрізаної конусоподібної частини, корончаті прорізи виконані зі сторони конусоподібної частини, циліндрична частина виконана з постійною товщиною стінки і містить кільцевий буртик на торці, розміри якого відповідають розмірам торця з'єднувального елемента, а зрізана конусоподібна частина з корончатими прорізами виконана зі збільшенням товщини стінки до її зрізаного торця, при цьому ущільнювальний елемент виконаний у формі профільного кільця з кільцевою проточкою на зовнішній поверхні, ширина якої відповідає ширині згаданого кільцевого буртика, кінцевими частинами конусоподібної форми, що відповідають формі зустрічних конусоподібних порожнин у з'єднувальному елементі і фіксуючому елементі. 3. Пристрій за пунктом 1, який відрізняється тим, що фіксуючий елемент виконаний з профільним L-подібним поперечним перерізом, корончаті прорізи виконані на поздовжній частині, кінець якої виконаний із зовнішнім радіусним потовщенням і відгином від осі кільця, а розміри поперечної частини відповідають розмірам торця з'єднувального елемента, при цьому ущільнювальний елемент виконаний у формі кільця з прямокутним поперечним перерізом. 7 UA 95856 U 8 UA 95856 U 9 UA 95856 U 10 UA 95856 U 11 UA 95856 U 12 UA 95856 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Автори англійськоюKyshynets Volodymyr Yuriiovych

Автори російськоюКишинец Владимир Юрьевич

МПК / Мітки

МПК: F16L 19/00, B60T 1/00

Мітки: системі, безнарізних, транспорту, пристрій, приладів, трубами, собою, безнарізними, з'єднання, пневматичний, труб, гальмівний, складу, залізничного, рухомого

Код посилання

<a href="https://ua.patents.su/15-95856-pristrijj-dlya-zehdnannya-priladiv-z-beznariznimi-trubami-i-beznariznikh-trub-mizh-soboyu-v-pnevmatichnijj-galmivnijj-sistemi-rukhomogo-skladu-zaliznichnogo-transportu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для з’єднання приладів з безнарізними трубами і безнарізних труб між собою в пневматичній гальмівній системі рухомого складу залізничного транспорту</a>

Попередній патент: Штуцерний пристрій для з’єднання приладів з безнарізними трубами пневматичної гальмівної системи рухомого складу залізничного транспорту

Наступний патент: Вібраційна радіаційна сушарка

Випадковий патент: Спосіб визначення рівня гетерозиготності в українських лускатої і рамчастої порід коропа