Процес шліфування сапфірної основи

Номер патенту: 97126

Опубліковано: 10.01.2012

Автори: Черіан Ісаак К., Ріццуто Роберт А., Чіннакаруппан Паланіаппан, Танікелла Брахманандам В., Ведантхам Рамануджам

Формула / Реферат

1. Процес механічної обробки сапфірної основи, який включає у себе: шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву і шліфування другої поверхні сапфірної основи, протилежної першій поверхні, де перший фіксований абразив є самозаточуваним; і

шліфування зазначеної першої поверхні сапфірної основи за допомогою другого фіксованого абразиву, відмінного від першого фіксованого абразиву, де другий фіксований абразив має менший середній розмір зерна, ніж перший фіксований абразив, і є самозаточуваним,

де після шліфування сапфірної основи за допомогою другого фіксованого абразиву, сапфірна основа має нормовану загальну варіацію товщини (nTTV), яка є не більшою, ніж приблизно 0,037 мкм/см2, нормовану зігнутість (н. зігнутість), яка є не більшою, ніж 0,100 мкм/см2 та нормовану площинність (н. площинність), яка є не більшою, ніж 0,100 мкм/см2.

2. Процес за п. 1, де шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву включає у себе прикладання до першої поверхні пікової нормальної сили не більше, ніж приблизно 50 Н/мм ширини.

3. Процес за п. 2, де пікова нормальна сила є практично постійною протягом шліфування.

4. Процес за п. 1, де перший фіксований абразив містить грубі абразивні зерна в матриці зі сполучного матеріалу.

5. Процес за п. 1, де шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву включає у себе видалення не менше, ніж приблизно 30 мікронів матеріалу.

6. Процес за п. 5, де шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву включає у себе видалення не менше, ніж приблизно 40 мікронів матеріалу.

7. Процес за п. 1, де шліфування за допомогою першого фіксованого абразиву включає у себе шліфування на швидкості не менше, ніж приблизно 2000 об/хв.

8. Процес за п. 1, де другий фіксований абразив містить тонкі абразивні зерна в матриці зі сполучного матеріалу.

9. Процес за п. 8, де зазначені тонкі абразивні зерна мають середній розмір часток не більше, ніж приблизно 100 мікронів.

10. Процес за п. 8, де другий фіксований абразив має пористість приблизно від 30 до 70 % (об.).

11. Процес за п. 1, де шліфування першої поверхні сапфірної основи за допомогою

другого фіксованого абразиву включає у себе прикладання до першої поверхні пікової нормальної сили не більше, ніж приблизно 50 Н/мм.

12. Процес за п. 11, де пікова нормальна сила є практично постійною протягом шліфування.

13. Процес за п. 1, де шліфування за допомогою другого фіксованого абразиву включає у себе видалення не менше, ніж приблизно 5,0 мікронів матеріалу із зазначеної першої поверхні сапфірної основи.

14. Процес за п. 1, який, крім того, включає у себе формування сапфірного диска із сапфірної стрічки для створення сапфірної основи.

Текст

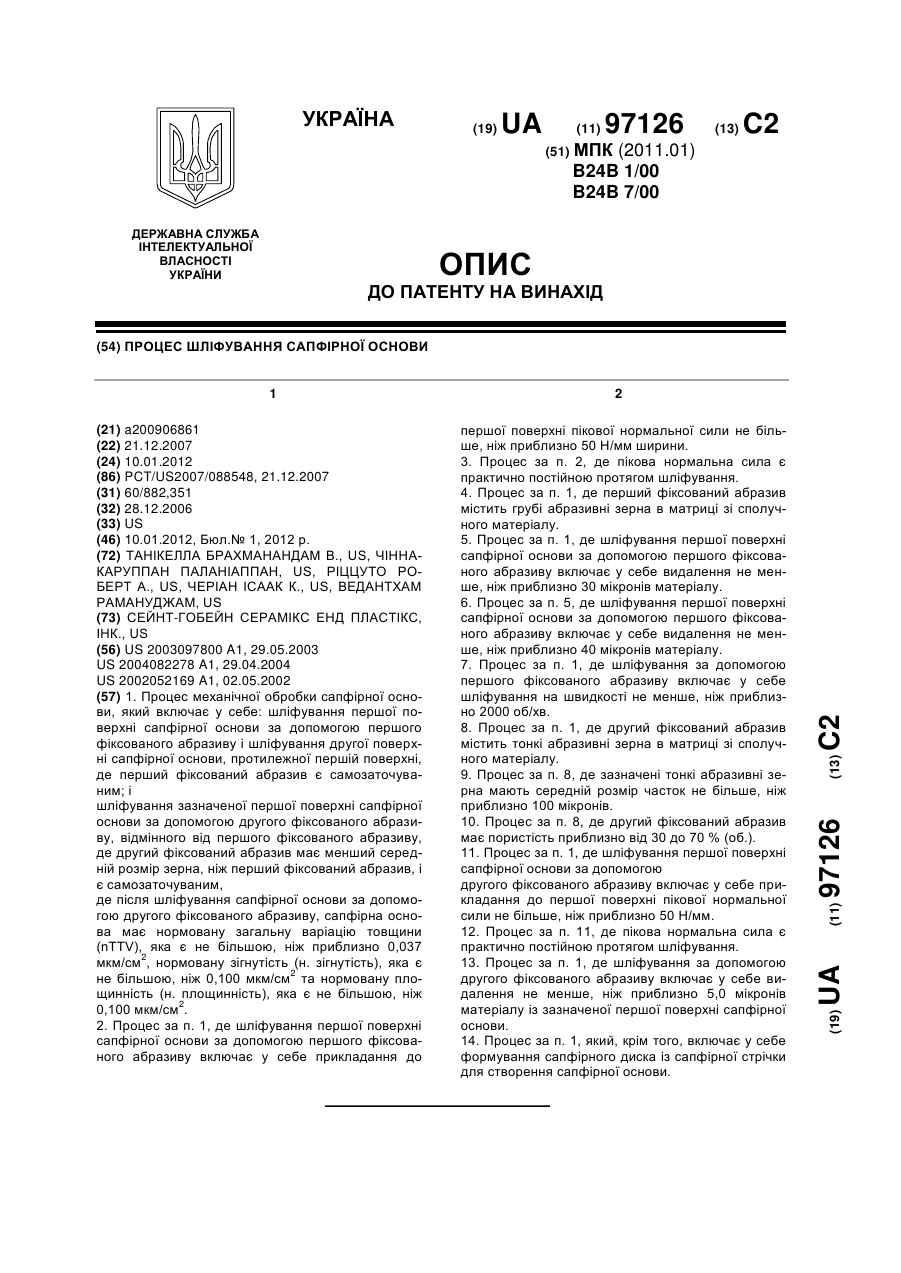

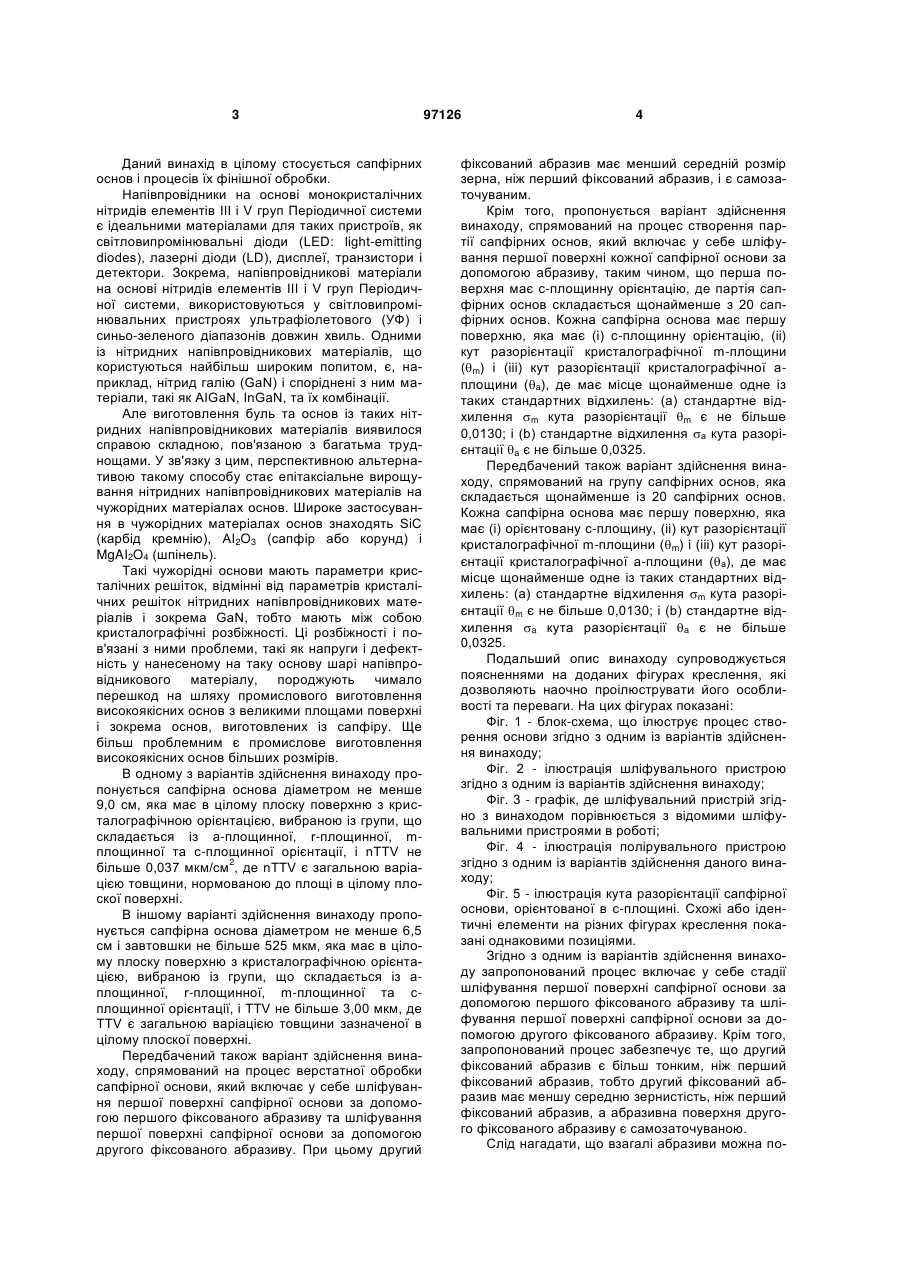

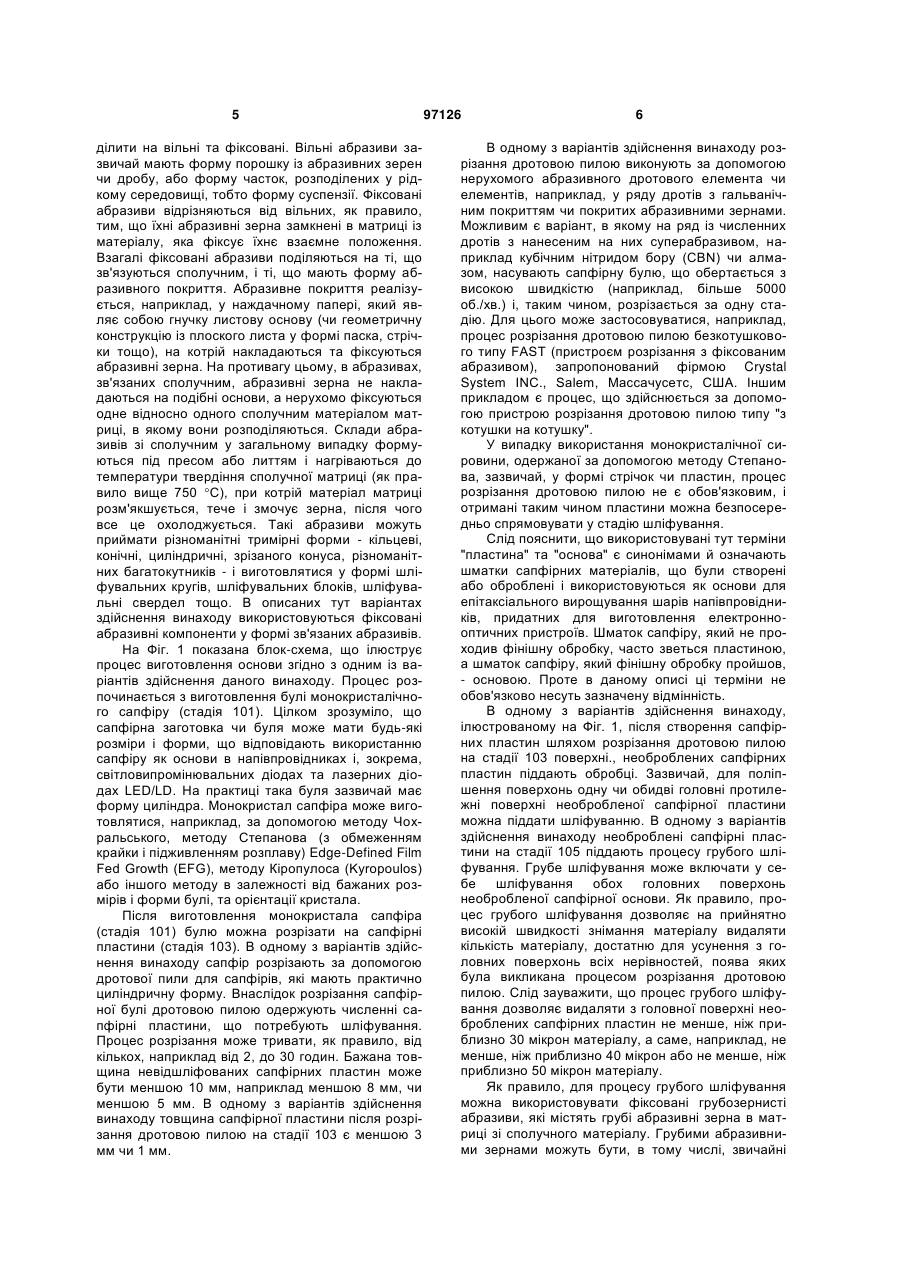

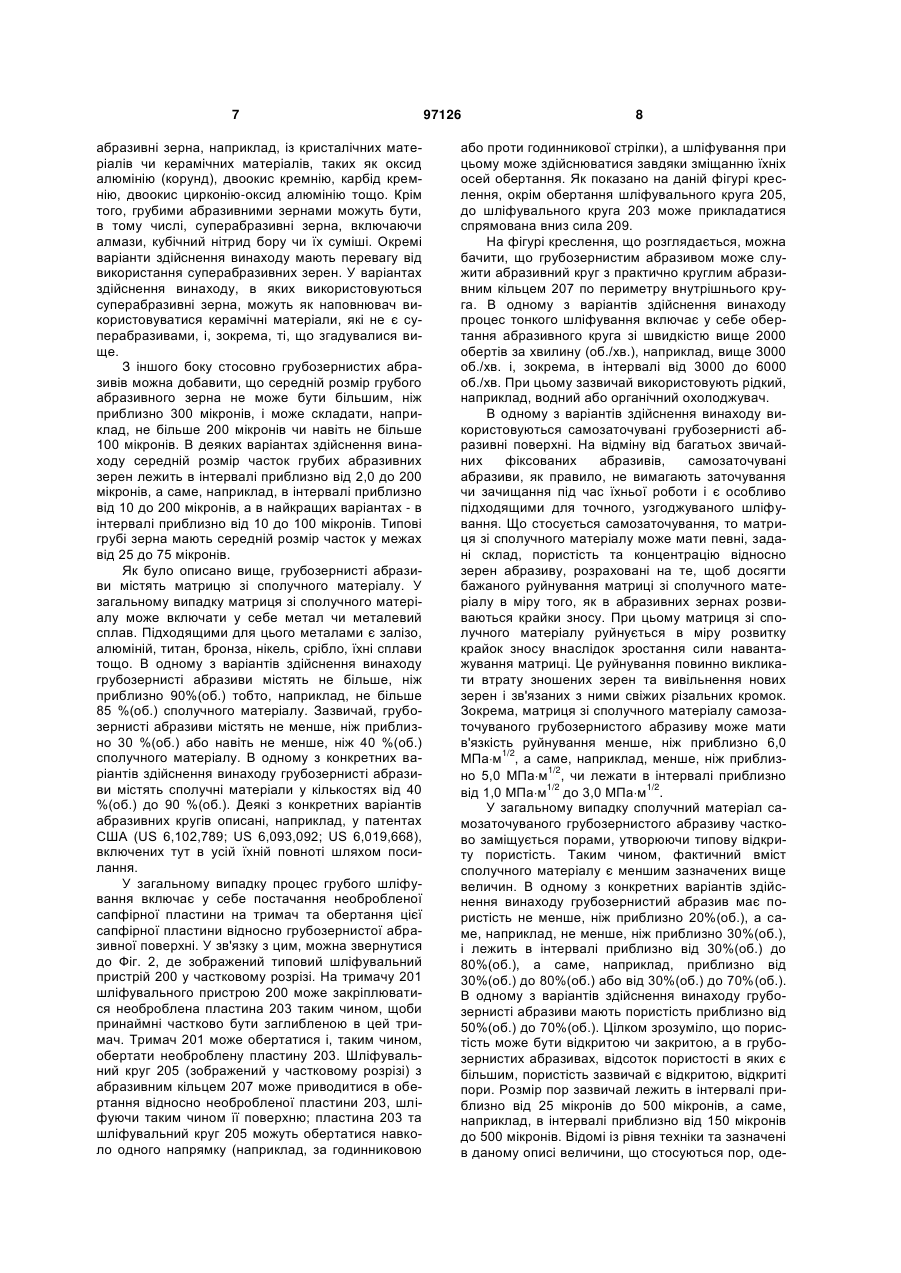

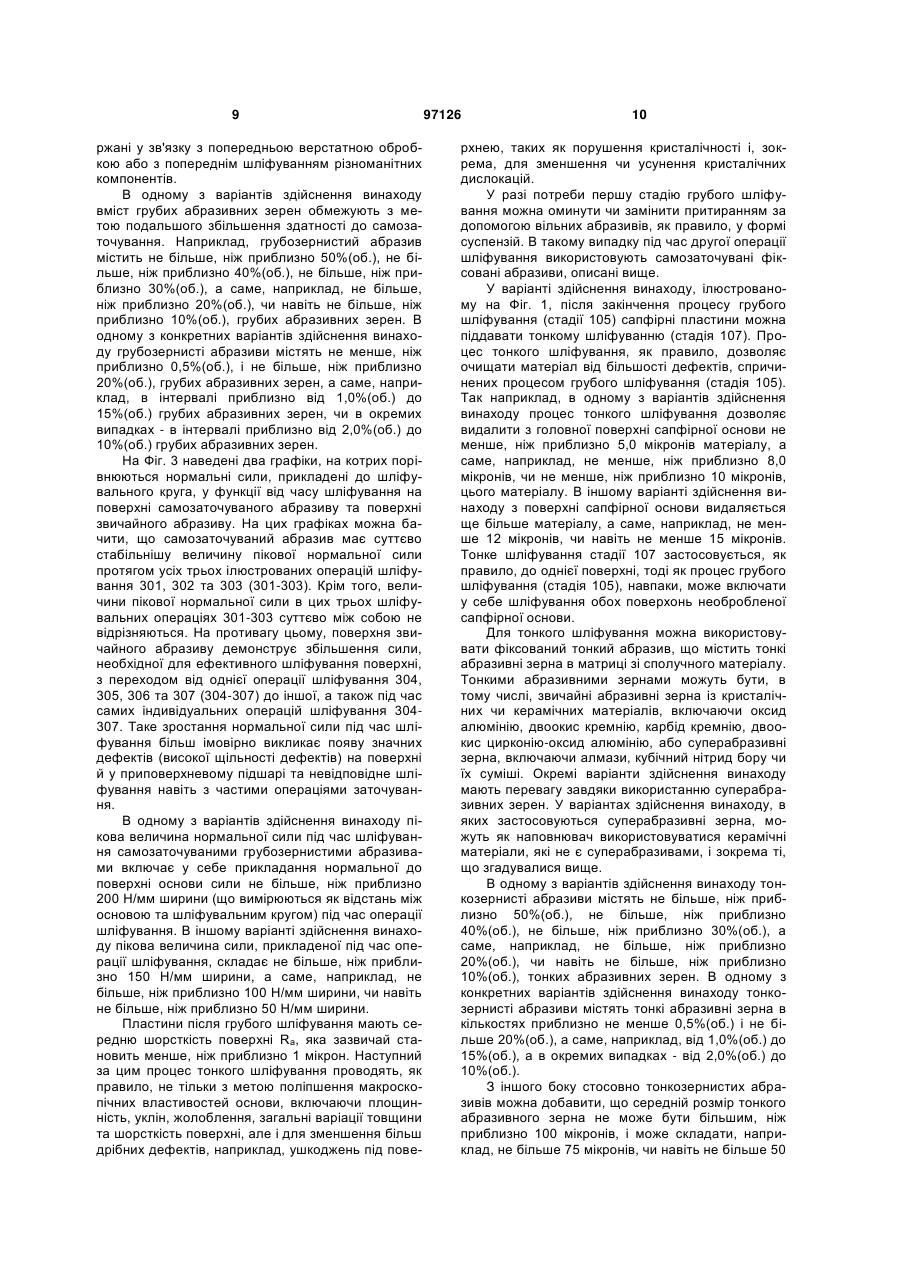

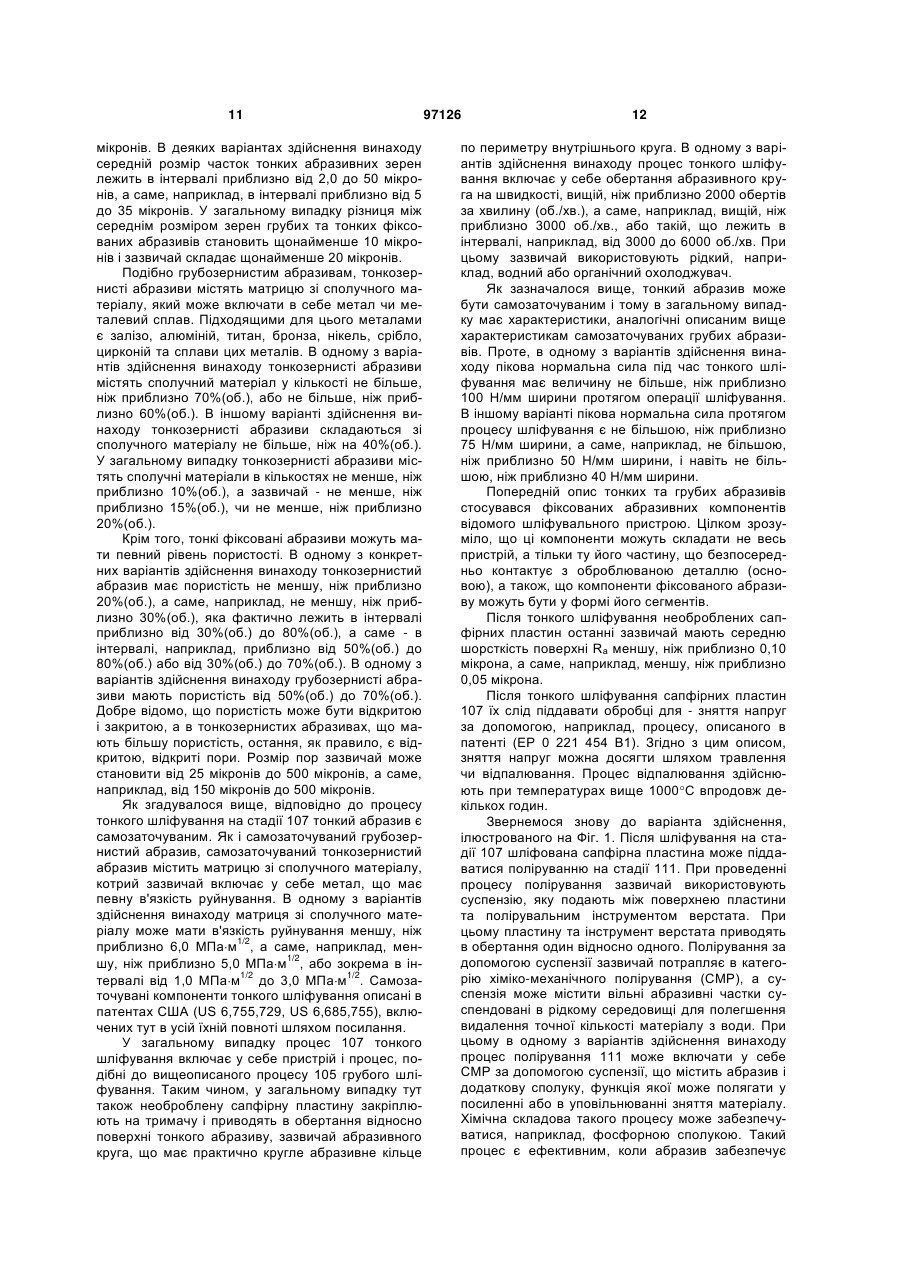

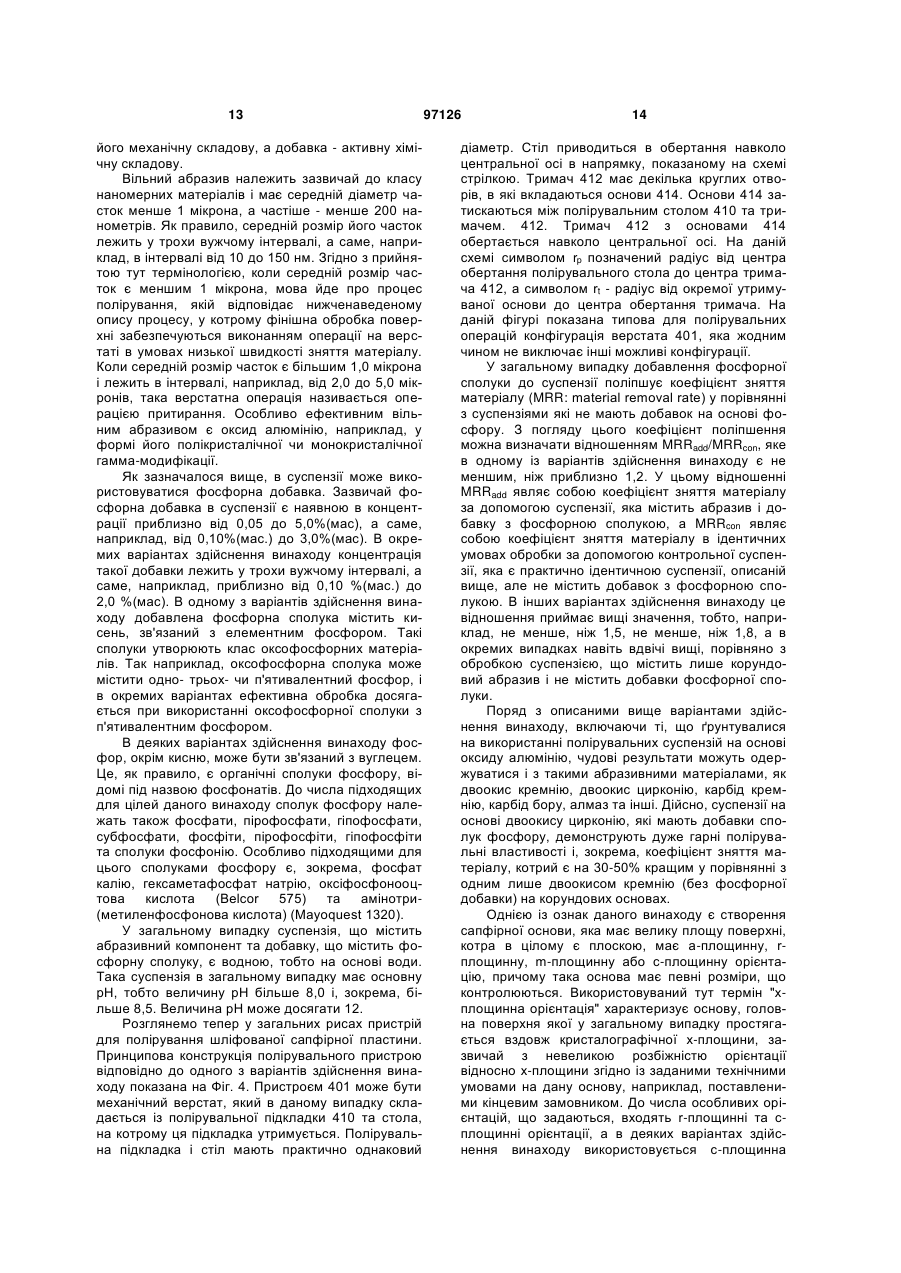

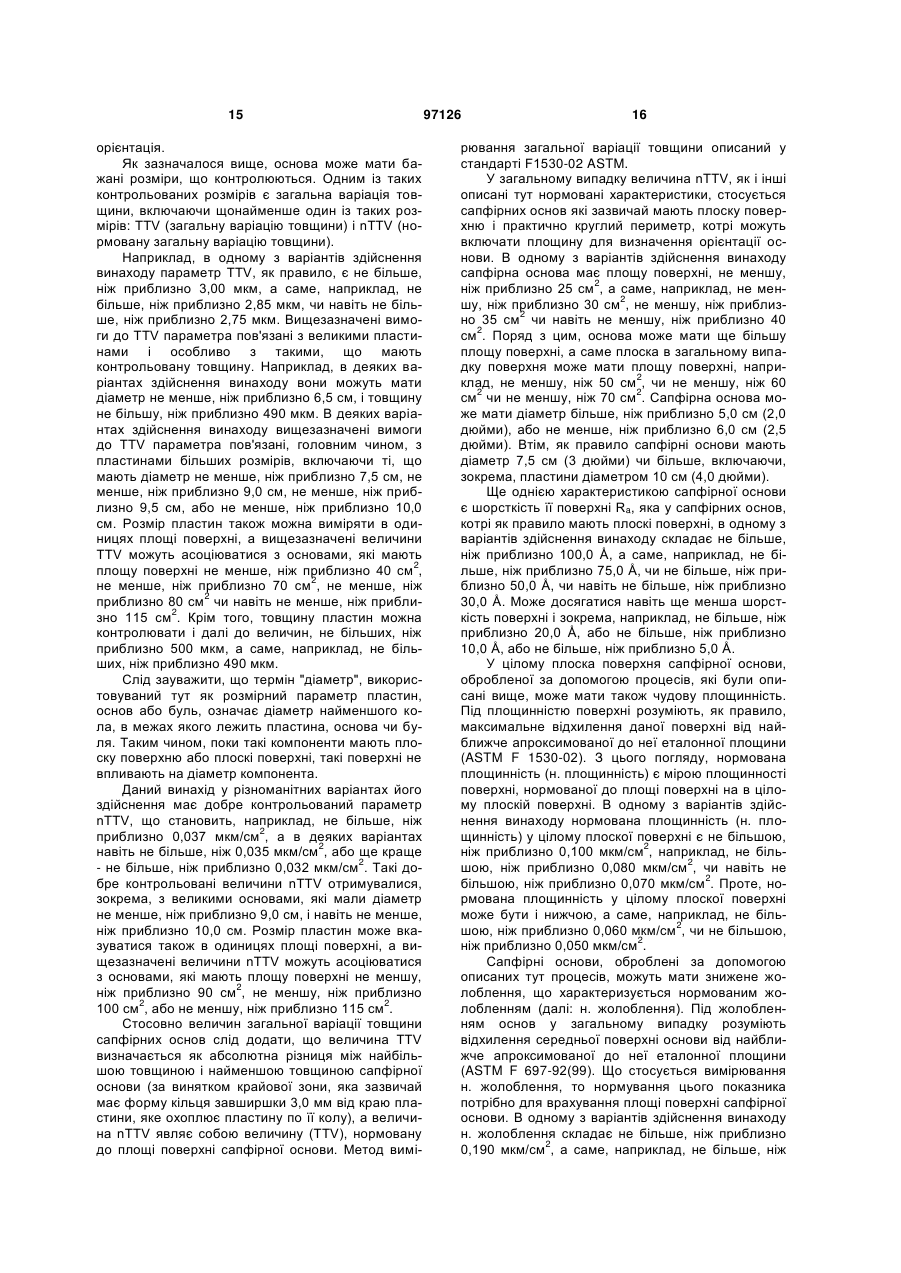

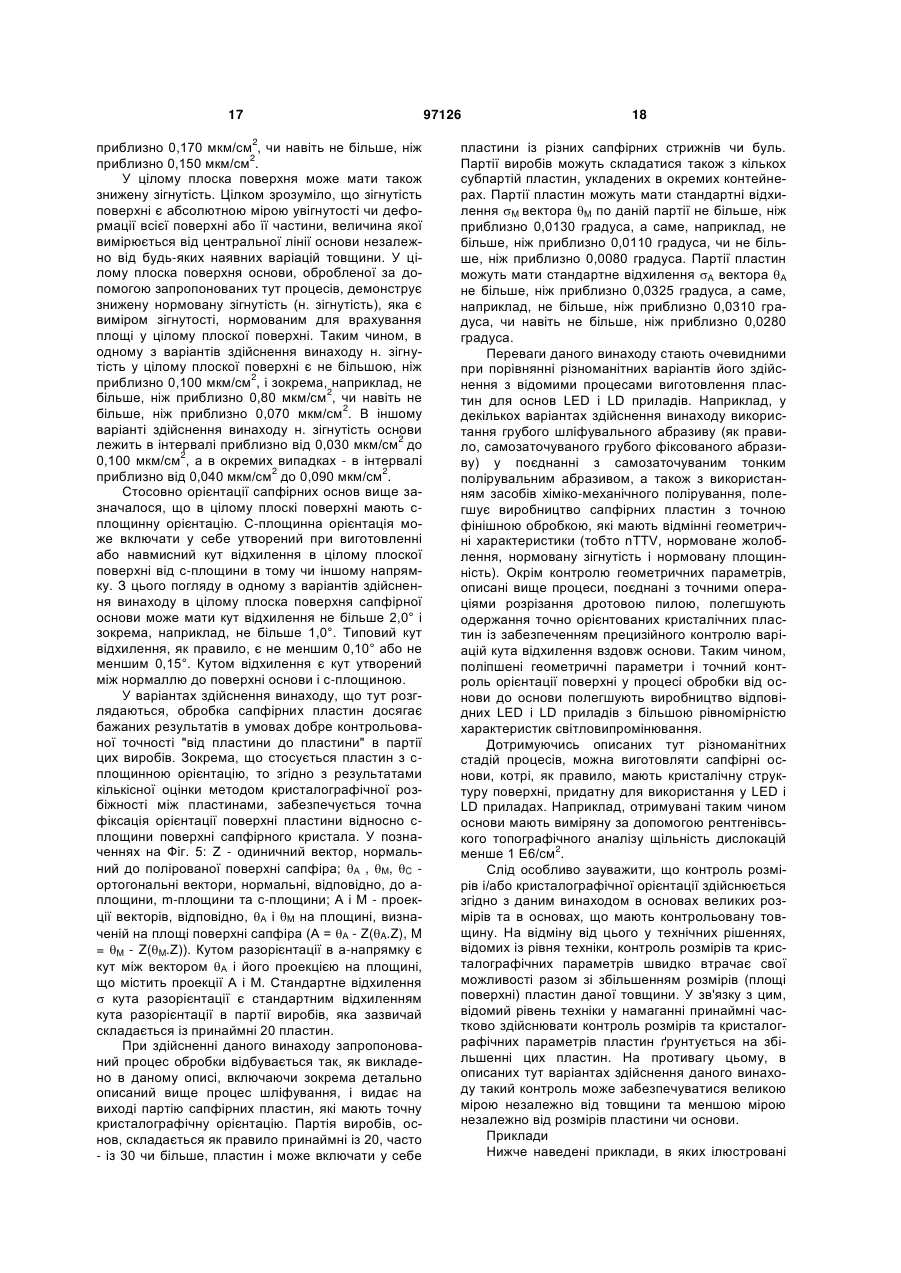

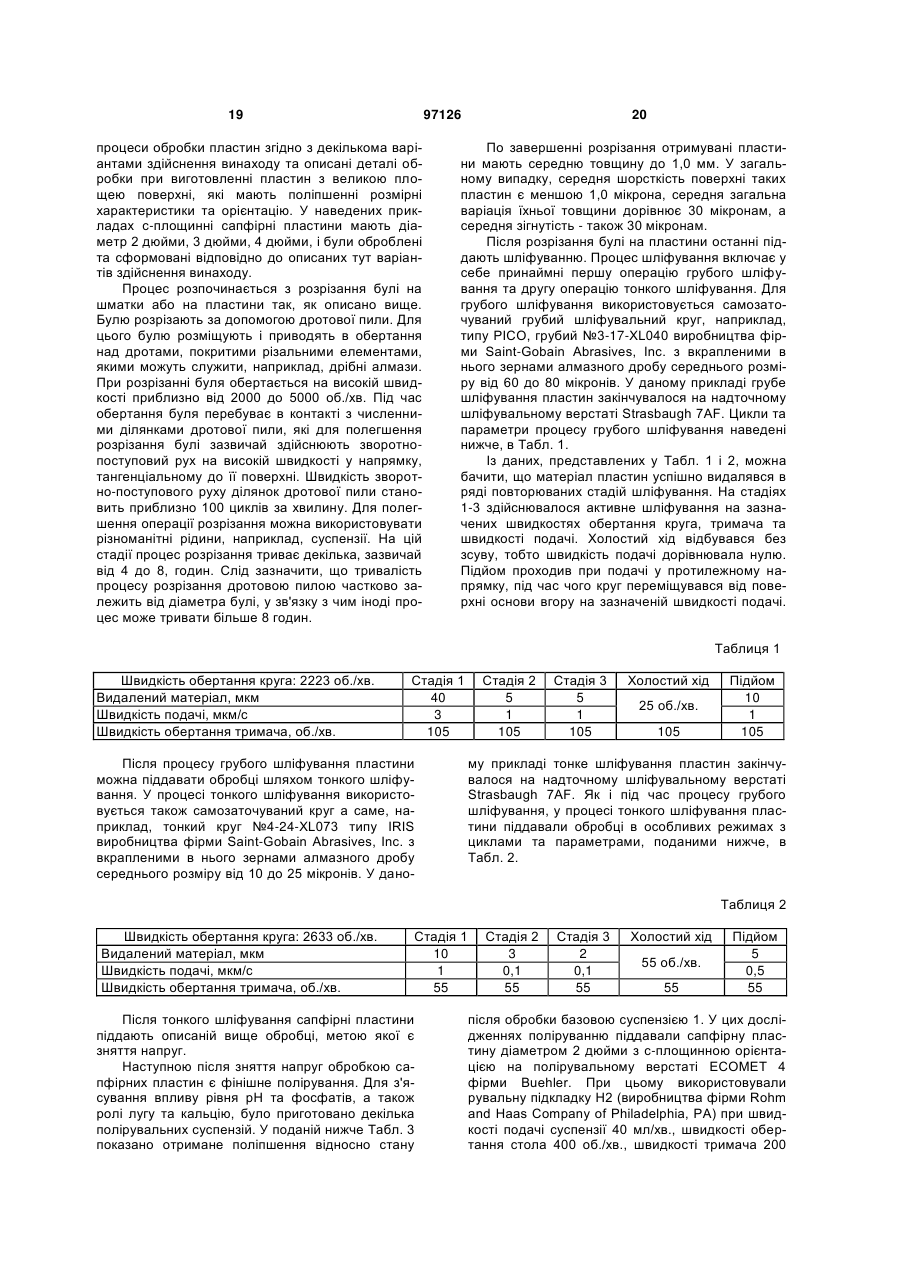

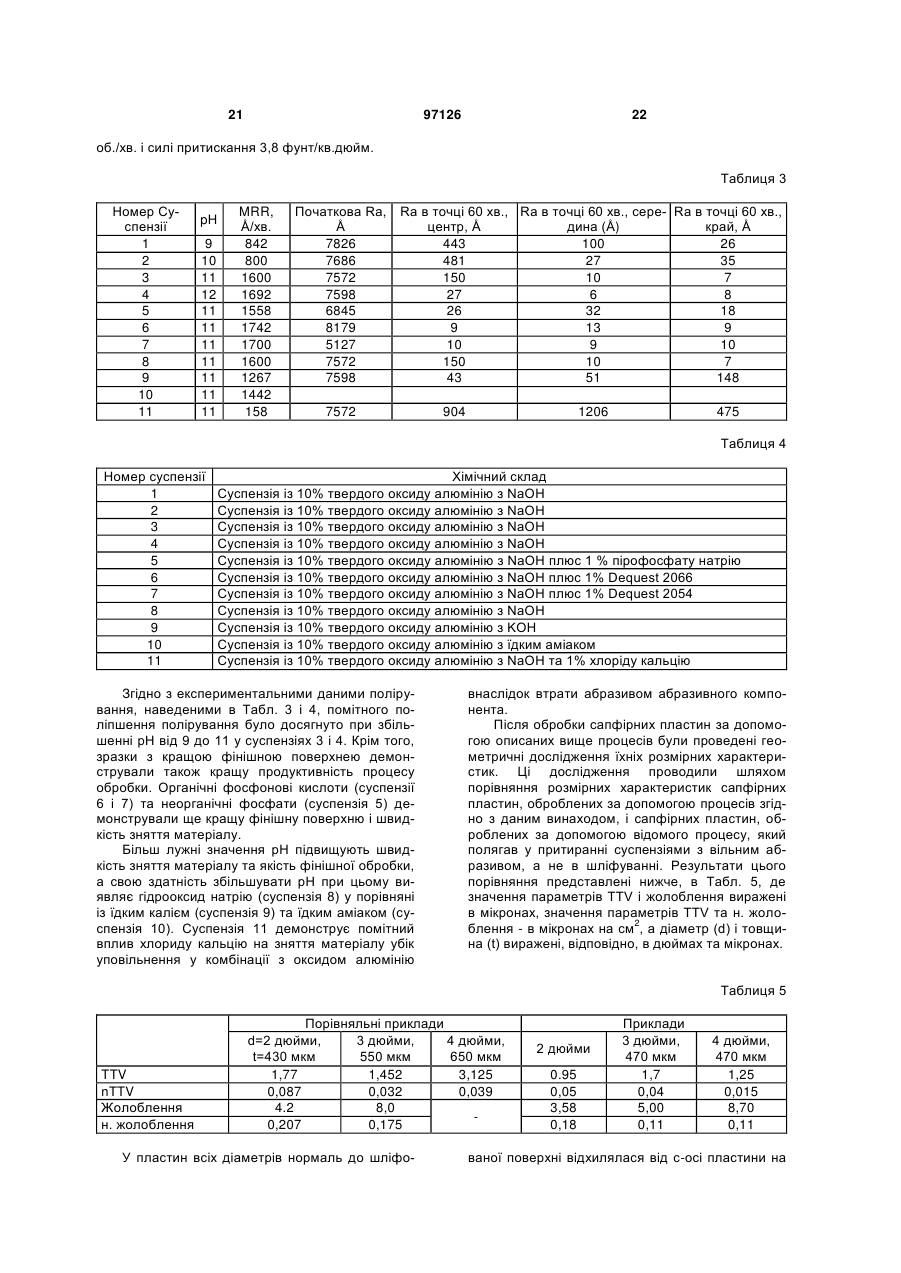

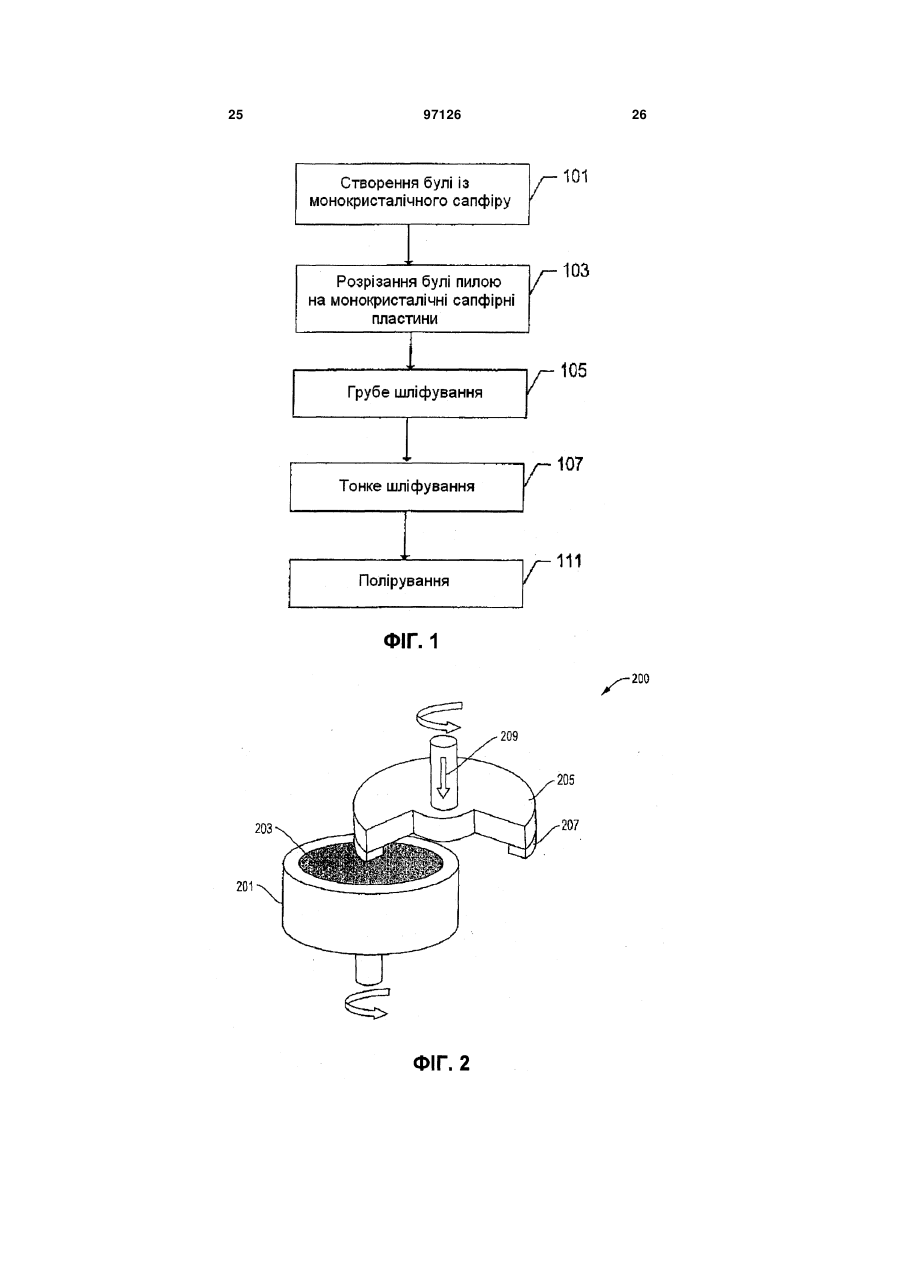

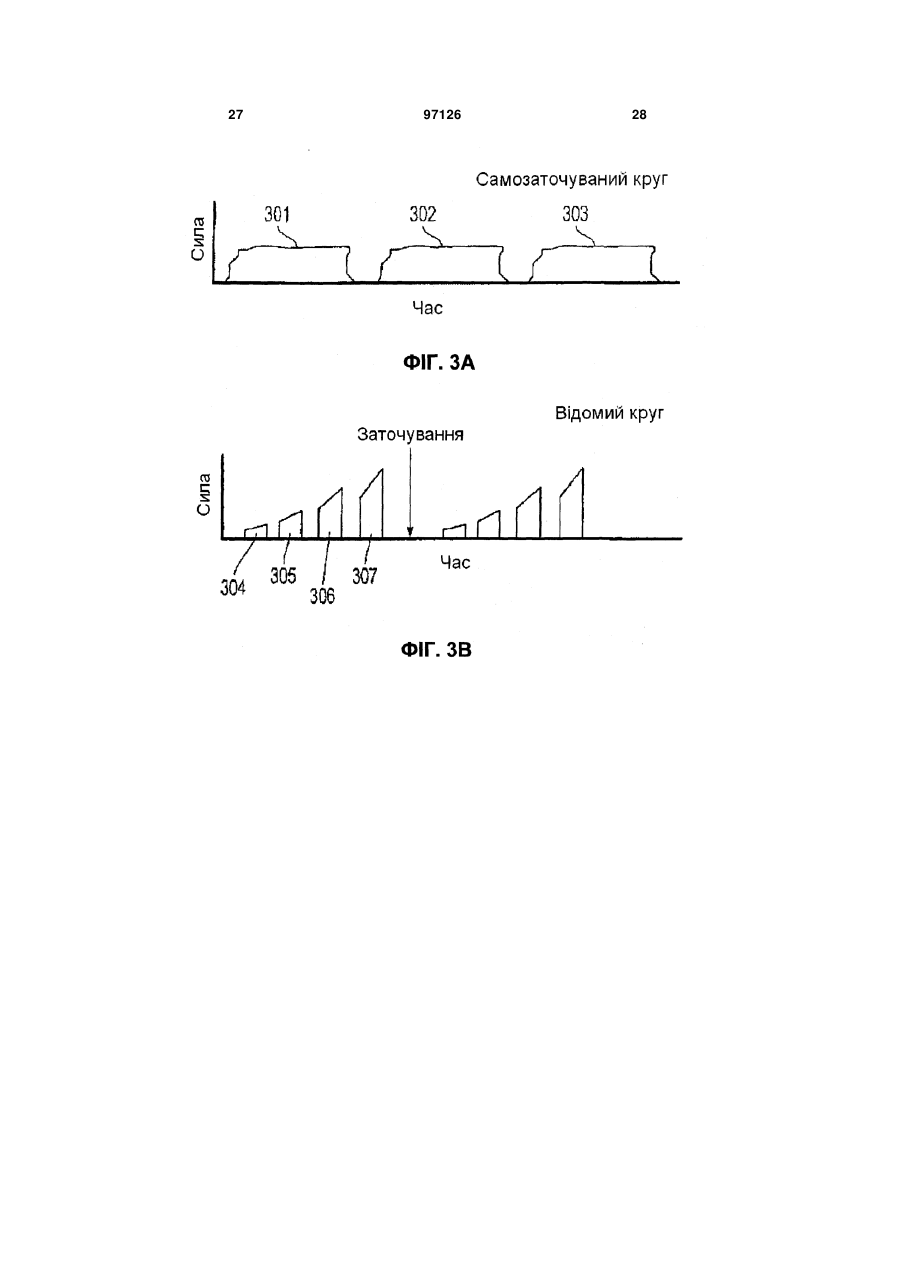

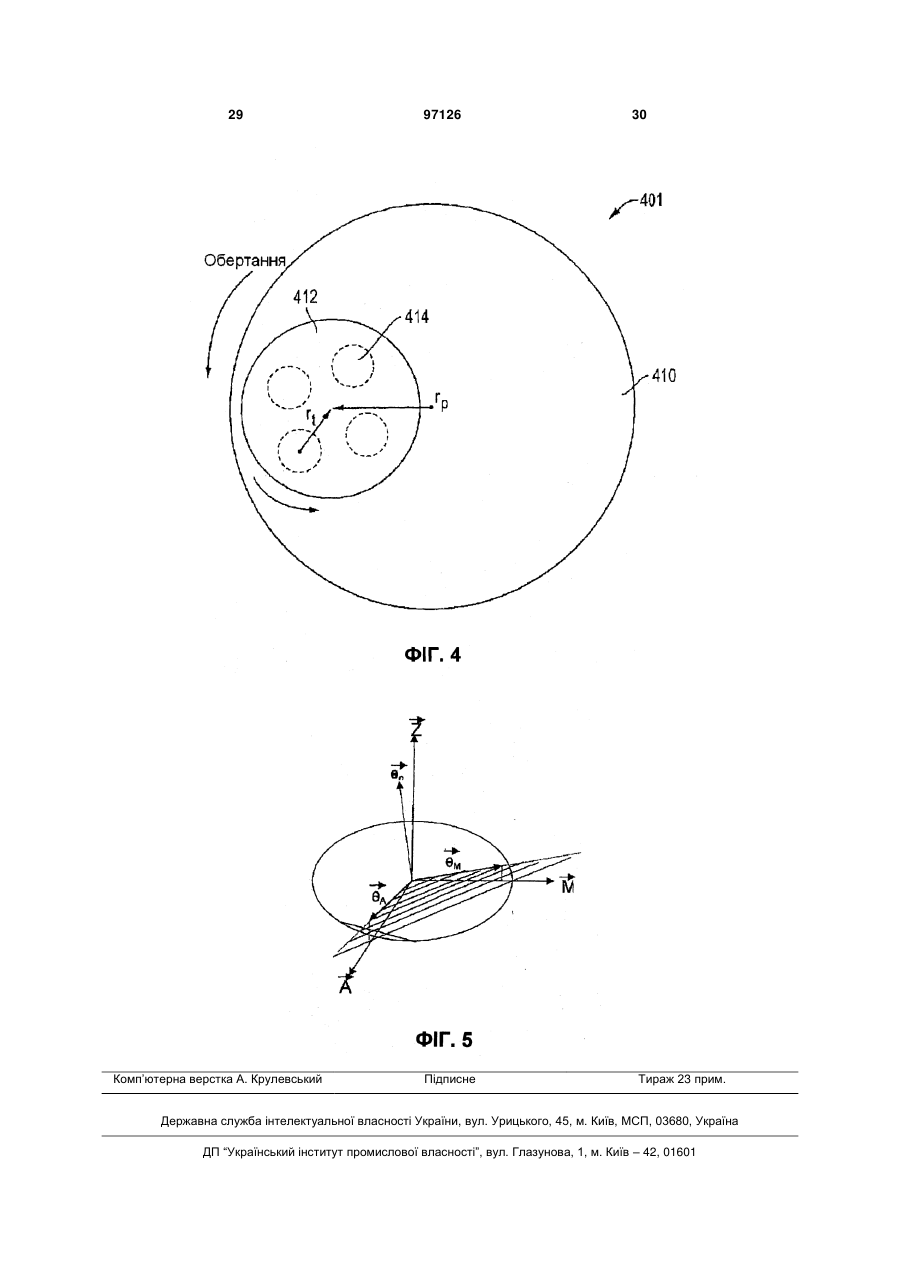

1. Процес механічної обробки сапфірної основи, який включає у себе: шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву і шліфування другої поверхні сапфірної основи, протилежної першій поверхні, де перший фіксований абразив є самозаточуваним; і шліфування зазначеної першої поверхні сапфірної основи за допомогою другого фіксованого абразиву, відмінного від першого фіксованого абразиву, де другий фіксований абразив має менший середній розмір зерна, ніж перший фіксований абразив, і є самозаточуваним, де після шліфування сапфірної основи за допомогою другого фіксованого абразиву, сапфірна основа має нормовану загальну варіацію товщини (nTTV), яка є не більшою, ніж приблизно 0,037 2 мкм/см , нормовану зігнутість (н. зігнутість), яка є 2 не більшою, ніж 0,100 мкм/см та нормовану площинність (н. площинність), яка є не більшою, ніж 2 0,100 мкм/см . 2. Процес за п. 1, де шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву включає у себе прикладання до 2 (19) 1 3 Даний винахід в цілому стосується сапфірних основ і процесів їх фінішної обробки. Напівпровідники на основі монокристалічних нітридів елементів III і V груп Періодичної системи є ідеальними матеріалами для таких пристроїв, як світловипромінювальні діоди (LED: light-emitting diodes), лазерні діоди (LD), дисплеї, транзистори і детектори. Зокрема, напівпровідникові матеріали на основі нітридів елементів III і V груп Періодичної системи, використовуються у світловипромінювальних пристроях ультрафіолетового (УФ) і синьо-зеленого діапазонів довжин хвиль. Одними із нітридних напівпровідникових матеріалів, що користуються найбільш широким попитом, є, наприклад, нітрид галію (GaN) і споріднені з ним матеріали, такі як AIGaN, InGaN, та їх комбінації. Але виготовлення буль та основ із таких нітридних напівпровідникових матеріалів виявилося справою складною, пов'язаною з багатьма труднощами. У зв'язку з цим, перспективною альтернативою такому способу стає епітаксіальне вирощування нітридних напівпровідникових матеріалів на чужорідних матеріалах основ. Широке застосування в чужорідних матеріалах основ знаходять SiC (карбід кремнію), AI2O3 (сапфір або корунд) і MgAI2O4 (шпінель). Такі чужорідні основи мають параметри кристалічних решіток, відмінні від параметрів кристалічних решіток нітридних напівпровідникових матеріалів і зокрема GaN, тобто мають між собою кристалографічні розбіжності. Ці розбіжності і пов'язані з ними проблеми, такі як напруги і дефектність у нанесеному на таку основу шарі напівпровідникового матеріалу, породжують чимало перешкод на шляху промислового виготовлення високоякісних основ з великими площами поверхні і зокрема основ, виготовлених із сапфіру. Ще більш проблемним є промислове виготовлення високоякісних основ більших розмірів. В одному з варіантів здійснення винаходу пропонується сапфірна основа діаметром не менше 9,0 см, яка має в цілому плоску поверхню з кристалографічною орієнтацією, вибраною із групи, що складається із а-площинної, r-площинної, mплощинної та с-площинної орієнтації, і nTTV не 2 більше 0,037 мкм/см , де nTTV є загальною варіацією товщини, нормованою до площі в цілому плоскої поверхні. В іншому варіанті здійснення винаходу пропонується сапфірна основа діаметром не менше 6,5 см і завтовшки не більше 525 мкм, яка має в цілому плоску поверхню з кристалографічною орієнтацією, вибраною із групи, що складається із аплощинної, r-площинної, m-площинної та сплощинної орієнтації, і TTV не більше 3,00 мкм, де TTV є загальною варіацією товщини зазначеної в цілому плоскої поверхні. Передбачений також варіант здійснення винаходу, спрямований на процес верстатної обробки сапфірної основи, який включає у себе шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву та шліфування першої поверхні сапфірної основи за допомогою другого фіксованого абразиву. При цьому другий 97126 4 фіксований абразив має менший середній розмір зерна, ніж перший фіксований абразив, і є самозаточуваним. Крім того, пропонується варіант здійснення винаходу, спрямований на процес створення партії сапфірних основ, який включає у себе шліфування першої поверхні кожної сапфірної основи за допомогою абразиву, таким чином, що перша поверхня має с-площинну орієнтацію, де партія сапфірних основ складається щонайменше з 20 сапфірних основ. Кожна сапфірна основа має першу поверхню, яка має (і) с-площинну орієнтацію, (іі) кут разорієнтації кристалографічної m-площини (m) і (ііі) кут разорієнтації кристалографічної аплощини (а), де має місце щонайменше одне із таких стандартних відхилень: (а) стандартне відхилення m кута разорієнтації m є не більше 0,0130; і (b) стандартне відхилення а кута разорієнтації а є не більше 0,0325. Передбачений також варіант здійснення винаходу, спрямований на групу сапфірних основ, яка складається щонайменше із 20 сапфірних основ. Кожна сапфірна основа має першу поверхню, яка має (і) орієнтовану с-площину, (іі) кут разорієнтації кристалографічної m-площини (m) і (ііі) кут разорієнтації кристалографічної а-площини (а), де має місце щонайменше одне із таких стандартних відхилень: (а) стандартне відхилення m кута разорієнтації m є не більше 0,0130; і (b) стандартне відхилення a кута разорієнтації а є не більше 0,0325. Подальший опис винаходу супроводжується поясненнями на доданих фігурах креслення, які дозволяють наочно проілюструвати його особливості та переваги. На цих фігурах показані: Фіг. 1 - блок-схема, що ілюструє процес створення основи згідно з одним із варіантів здійснення винаходу; Фіг. 2 - ілюстрація шліфувального пристрою згідно з одним із варіантів здійснення винаходу; Фіг. 3 - графік, де шліфувальний пристрій згідно з винаходом порівнюється з відомими шліфувальними пристроями в роботі; Фіг. 4 - ілюстрація полірувального пристрою згідно з одним із варіантів здійснення даного винаходу; Фіг. 5 - ілюстрація кута разорієнтації сапфірної основи, орієнтованої в с-площині. Схожі або ідентичні елементи на різних фігурах креслення показані однаковими позиціями. Згідно з одним із варіантів здійснення винаходу запропонований процес включає у себе стадії шліфування першої поверхні сапфірної основи за допомогою першого фіксованого абразиву та шліфування першої поверхні сапфірної основи за допомогою другого фіксованого абразиву. Крім того, запропонований процес забезпечує те, що другий фіксований абразив є більш тонким, ніж перший фіксований абразив, тобто другий фіксований абразив має меншу середню зернистість, ніж перший фіксований абразив, а абразивна поверхня другого фіксованого абразиву є самозаточуваною. Слід нагадати, що взагалі абразиви можна по 5 ділити на вільні та фіксовані. Вільні абразиви зазвичай мають форму порошку із абразивних зерен чи дробу, або форму часток, розподілених у рідкому середовищі, тобто форму суспензії. Фіксовані абразиви відрізняються від вільних, як правило, тим, що їхні абразивні зерна замкнені в матриці із матеріалу, яка фіксує їхнє взаємне положення. Взагалі фіксовані абразиви поділяються на ті, що зв'язуються сполучним, і ті, що мають форму абразивного покриття. Абразивне покриття реалізується, наприклад, у наждачному папері, який являє собою гнучку листову основу (чи геометричну конструкцію із плоского листа у формі паска, стрічки тощо), на котрій накладаються та фіксуються абразивні зерна. На противагу цьому, в абразивах, зв'язаних сполучним, абразивні зерна не накладаються на подібні основи, а нерухомо фіксуються одне відносно одного сполучним матеріалом матриці, в якому вони розподіляються. Склади абразивів зі сполучним у загальному випадку формуються під пресом або литтям і нагріваються до температури твердіння сполучної матриці (як правило вище 750 C), при котрій матеріал матриці розм'якшується, тече і змочує зерна, після чого все це охолоджується. Такі абразиви можуть приймати різноманітні тримірні форми - кільцеві, конічні, циліндричні, зрізаного конуса, різноманітних багатокутників - і виготовлятися у формі шліфувальних кругів, шліфувальних блоків, шліфувальні свердел тощо. В описаних тут варіантах здійснення винаходу використовуються фіксовані абразивні компоненти у формі зв'язаних абразивів. На Фіг. 1 показана блок-схема, що ілюструє процес виготовлення основи згідно з одним із варіантів здійснення даного винаходу. Процес розпочинається з виготовлення булі монокристалічного сапфіру (стадія 101). Цілком зрозуміло, що сапфірна заготовка чи буля може мати будь-які розміри і форми, що відповідають використанню сапфіру як основи в напівпровідниках і, зокрема, світловипромінювальних діодах та лазерних діодах LED/LD. На практиці така буля зазвичай має форму циліндра. Монокристал сапфіра може виготовлятися, наприклад, за допомогою методу Чохральського, методу Степанова (з обмеженням крайки і підживленням розплаву) Edge-Defined Film Fed Growth (EFG), методу Кіропулоса (Kyropoulos) або іншого методу в залежності від бажаних розмірів і форми булі, та орієнтації кристала. Після виготовлення монокристала сапфіра (стадія 101) булю можна розрізати на сапфірні пластини (стадія 103). В одному з варіантів здійснення винаходу сапфір розрізають за допомогою дротової пили для сапфірів, які мають практично циліндричну форму. Внаслідок розрізання сапфірної булі дротовою пилою одержують численні сапфірні пластини, що потребують шліфування. Процес розрізання може тривати, як правило, від кількох, наприклад від 2, до 30 годин. Бажана товщина невідшліфованих сапфірних пластин може бути меншою 10 мм, наприклад меншою 8 мм, чи меншою 5 мм. В одному з варіантів здійснення винаходу товщина сапфірної пластини після розрізання дротовою пилою на стадії 103 є меншою 3 мм чи 1 мм. 97126 6 В одному з варіантів здійснення винаходу розрізання дротовою пилою виконують за допомогою нерухомого абразивного дротового елемента чи елементів, наприклад, у ряду дротів з гальванічним покриттям чи покритих абразивними зернами. Можливим є варіант, в якому на ряд із численних дротів з нанесеним на них суперабразивом, наприклад кубічним нітридом бору (CBN) чи алмазом, насувають сапфірну булю, що обертається з високою швидкістю (наприклад, більше 5000 об./хв.) і, таким чином, розрізається за одну стадію. Для цього може застосовуватися, наприклад, процес розрізання дротовою пилою безкотушкового типу FAST (пристроєм розрізання з фіксованим абразивом), запропонований фірмою Crystal System INC., Salem, Массачусетс, США. Іншим прикладом є процес, що здійснюється за допомогою пристрою розрізання дротовою пилою типу "з котушки на котушку". У випадку використання монокристалічної сировини, одержаної за допомогою методу Степанова, зазвичай, у формі стрічок чи пластин, процес розрізання дротовою пилою не є обов'язковим, і отримані таким чином пластини можна безпосередньо спрямовувати у стадію шліфування. Слід пояснити, що використовувані тут терміни "пластина" та "основа" є синонімами й означають шматки сапфірних матеріалів, що були створені або оброблені і використовуються як основи для епітаксіального вирощування шарів напівпровідників, придатних для виготовлення електроннооптичних пристроїв. Шматок сапфіру, який не проходив фінішну обробку, часто зветься пластиною, а шматок сапфіру, який фінішну обробку пройшов, - основою. Проте в даному описі ці терміни не обов'язково несуть зазначену відмінність. В одному з варіантів здійснення винаходу, ілюстрованому на Фіг. 1, після створення сапфірних пластин шляхом розрізання дротовою пилою на стадії 103 поверхні., необроблених сапфірних пластин піддають обробці. Зазвичай, для поліпшення поверхонь одну чи обидві головні протилежні поверхні необробленої сапфірної пластини можна піддати шліфуванню. В одному з варіантів здійснення винаходу необроблені сапфірні пластини на стадії 105 піддають процесу грубого шліфування. Грубе шліфування може включати у себе шліфування обох головних поверхонь необробленої сапфірної основи. Як правило, процес грубого шліфування дозволяє на прийнятно високій швидкості знімання матеріалу видаляти кількість матеріалу, достатню для усунення з головних поверхонь всіх нерівностей, поява яких була викликана процесом розрізання дротовою пилою. Слід зауважити, що процес грубого шліфування дозволяє видаляти з головної поверхні необроблених сапфірних пластин не менше, ніж приблизно 30 мікрон матеріалу, а саме, наприклад, не менше, ніж приблизно 40 мікрон або не менше, ніж приблизно 50 мікрон матеріалу. Як правило, для процесу грубого шліфування можна використовувати фіксовані грубозернисті абразиви, які містять грубі абразивні зерна в матриці зі сполучного матеріалу. Грубими абразивними зернами можуть бути, в тому числі, звичайні 7 абразивні зерна, наприклад, із кристалічних матеріалів чи керамічних матеріалів, таких як оксид алюмінію (корунд), двоокис кремнію, карбід кремнію, двоокис цирконію-оксид алюмінію тощо. Крім того, грубими абразивними зернами можуть бути, в тому числі, суперабразивні зерна, включаючи алмази, кубічний нітрид бору чи їх суміші. Окремі варіанти здійснення винаходу мають перевагу від використання суперабразивних зерен. У варіантах здійснення винаходу, в яких використовуються суперабразивні зерна, можуть як наповнювач використовуватися керамічні матеріали, які не є суперабразивами, і, зокрема, ті, що згадувалися вище. З іншого боку стосовно грубозернистих абразивів можна добавити, що середній розмір грубого абразивного зерна не може бути більшим, ніж приблизно 300 мікронів, і може складати, наприклад, не більше 200 мікронів чи навіть не більше 100 мікронів. В деяких варіантах здійснення винаходу середній розмір часток грубих абразивних зерен лежить в інтервалі приблизно від 2,0 до 200 мікронів, а саме, наприклад, в інтервалі приблизно від 10 до 200 мікронів, а в найкращих варіантах - в інтервалі приблизно від 10 до 100 мікронів. Типові грубі зерна мають середній розмір часток у межах від 25 до 75 мікронів. Як було описано вище, грубозернисті абразиви містять матрицю зі сполучного матеріалу. У загальному випадку матриця зі сполучного матеріалу може включати у себе метал чи металевий сплав. Підходящими для цього металами є залізо, алюміній, титан, бронза, нікель, срібло, їхні сплави тощо. В одному з варіантів здійснення винаходу грубозернисті абразиви містять не більше, ніж приблизно 90%(об.) тобто, наприклад, не більше 85 %(об.) сполучного матеріалу. Зазвичай, грубозернисті абразиви містять не менше, ніж приблизно 30 %(об.) або навіть не менше, ніж 40 %(об.) сполучного матеріалу. В одному з конкретних варіантів здійснення винаходу грубозернисті абразиви містять сполучні матеріали у кількостях від 40 %(об.) до 90 %(об.). Деякі з конкретних варіантів абразивних кругів описані, наприклад, у патентах США (US 6,102,789; US 6,093,092; US 6,019,668), включених тут в усій їхній повноті шляхом посилання. У загальному випадку процес грубого шліфування включає у себе постачання необробленої сапфірної пластини на тримач та обертання цієї сапфірної пластини відносно грубозернистої абразивної поверхні. У зв'язку з цим, можна звернутися до Фіг. 2, де зображений типовий шліфувальний пристрій 200 у частковому розрізі. На тримачу 201 шліфувального пристрою 200 може закріплюватися необроблена пластина 203 таким чином, щоби принаймні частково бути заглибленою в цей тримач. Тримач 201 може обертатися і, таким чином, обертати необроблену пластину 203. Шліфувальний круг 205 (зображений у частковому розрізі) з абразивним кільцем 207 може приводитися в обертання відносно необробленої пластини 203, шліфуючи таким чином її поверхню; пластина 203 та шліфувальний круг 205 можуть обертатися навколо одного напрямку (наприклад, за годинниковою 97126 8 або проти годинникової стрілки), а шліфування при цьому може здійснюватися завдяки зміщанню їхніх осей обертання. Як показано на даній фігурі креслення, окрім обертання шліфувального круга 205, до шліфувального круга 203 може прикладатися спрямована вниз сила 209. На фігурі креслення, що розглядається, можна бачити, що грубозернистим абразивом може служити абразивний круг з практично круглим абразивним кільцем 207 по периметру внутрішнього круга. В одному з варіантів здійснення винаходу процес тонкого шліфування включає у себе обертання абразивного круга зі швидкістю вище 2000 обертів за хвилину (об./хв.), наприклад, вище 3000 об./хв. і, зокрема, в інтервалі від 3000 до 6000 об./хв. При цьому зазвичай використовують рідкий, наприклад, водний або органічний охолоджувач. В одному з варіантів здійснення винаходу використовуються самозаточувані грубозернисті абразивні поверхні. На відміну від багатьох звичайних фіксованих абразивів, самозаточувані абразиви, як правило, не вимагають заточування чи зачищання під час їхньої роботи і є особливо підходящими для точного, узгоджуваного шліфування. Що стосується самозаточування, то матриця зі сполучного матеріалу може мати певні, задані склад, пористість та концентрацію відносно зерен абразиву, розраховані на те, щоб досягти бажаного руйнування матриці зі сполучного матеріалу в міру того, як в абразивних зернах розвиваються крайки зносу. При цьому матриця зі сполучного матеріалу руйнується в міру розвитку крайок зносу внаслідок зростання сили навантажування матриці. Це руйнування повинно викликати втрату зношених зерен та вивільнення нових зерен і зв'язаних з ними свіжих різальних кромок. Зокрема, матриця зі сполучного матеріалу самозаточуваного грубозернистого абразиву може мати в'язкість руйнування менше, ніж приблизно 6,0 1/2 МПам , а саме, наприклад, менше, ніж приблиз1/2 но 5,0 МПам , чи лежати в інтервалі приблизно 1/2 1/2 від 1,0 МПам до 3,0 МПам . У загальному випадку сполучний матеріал самозаточуваного грубозернистого абразиву частково заміщується порами, утворюючи типову відкриту пористість. Таким чином, фактичний вміст сполучного матеріалу є меншим зазначених вище величин. В одному з конкретних варіантів здійснення винаходу грубозернистий абразив має пористість не менше, ніж приблизно 20%(об.), а саме, наприклад, не менше, ніж приблизно 30%(об.), і лежить в інтервалі приблизно від 30%(об.) до 80%(об.), а саме, наприклад, приблизно від 30%(об.) до 80%(об.) або від 30%(об.) до 70%(об.). В одному з варіантів здійснення винаходу грубозернисті абразиви мають пористість приблизно від 50%(об.) до 70%(об.). Цілком зрозуміло, що пористість може бути відкритою чи закритою, а в грубозернистих абразивах, відсоток пористості в яких є більшим, пористість зазвичай є відкритою, відкриті пори. Розмір пор зазвичай лежить в інтервалі приблизно від 25 мікронів до 500 мікронів, а саме, наприклад, в інтервалі приблизно від 150 мікронів до 500 мікронів. Відомі із рівня техніки та зазначені в даному описі величини, що стосуються пор, оде 9 ржані у зв'язку з попередньою верстатною обробкою або з попереднім шліфуванням різноманітних компонентів. В одному з варіантів здійснення винаходу вміст грубих абразивних зерен обмежують з метою подальшого збільшення здатності до самозаточування. Наприклад, грубозернистий абразив містить не більше, ніж приблизно 50%(об.), не більше, ніж приблизно 40%(об.), не більше, ніж приблизно 30%(об.), а саме, наприклад, не більше, ніж приблизно 20%(об.), чи навіть не більше, ніж приблизно 10%(об.), грубих абразивних зерен. В одному з конкретних варіантів здійснення винаходу грубозернисті абразиви містять не менше, ніж приблизно 0,5%(об.), і не більше, ніж приблизно 20%(об.), грубих абразивних зерен, а саме, наприклад, в інтервалі приблизно від 1,0%(об.) до 15%(об.) грубих абразивних зерен, чи в окремих випадках - в інтервалі приблизно від 2,0%(об.) до 10%(об.) грубих абразивних зерен. На Фіг. 3 наведені два графіки, на котрих порівнюються нормальні сили, прикладені до шліфувального круга, у функції від часу шліфування на поверхні самозаточуваного абразиву та поверхні звичайного абразиву. На цих графіках можна бачити, що самозаточуваний абразив має суттєво стабільнішу величину пікової нормальної сили протягом усіх трьох ілюстрованих операцій шліфування 301, 302 та 303 (301-303). Крім того, величини пікової нормальної сили в цих трьох шліфувальних операціях 301-303 суттєво між собою не відрізняються. На противагу цьому, поверхня звичайного абразиву демонструє збільшення сили, необхідної для ефективного шліфування поверхні, з переходом від однієї операції шліфування 304, 305, 306 та 307 (304-307) до іншої, а також під час самих індивідуальних операцій шліфування 304307. Таке зростання нормальної сили під час шліфування більш імовірно викликає появу значних дефектів (високої щільності дефектів) на поверхні й у приповерхневому підшарі та невідповідне шліфування навіть з частими операціями заточування. В одному з варіантів здійснення винаходу пікова величина нормальної сили під час шліфування самозаточуваними грубозернистими абразивами включає у себе прикладання нормальної до поверхні основи сили не більше, ніж приблизно 200 Н/мм ширини (що вимірюються як відстань між основою та шліфувальним кругом) під час операції шліфування. В іншому варіанті здійснення винаходу пікова величина сили, прикладеної під час операції шліфування, складає не більше, ніж приблизно 150 Н/мм ширини, а саме, наприклад, не більше, ніж приблизно 100 Н/мм ширини, чи навіть не більше, ніж приблизно 50 Н/мм ширини. Пластини після грубого шліфування мають середню шорсткість поверхні Rа, яка зазвичай становить менше, ніж приблизно 1 мікрон. Наступний за цим процес тонкого шліфування проводять, як правило, не тільки з метою поліпшення макроскопічних властивостей основи, включаючи площинність, уклін, жолоблення, загальні варіації товщини та шорсткість поверхні, але і для зменшення більш дрібних дефектів, наприклад, ушкоджень під пове 97126 10 рхнею, таких як порушення кристалічності і, зокрема, для зменшення чи усунення кристалічних дислокацій. У разі потреби першу стадію грубого шліфування можна оминути чи замінити притиранням за допомогою вільних абразивів, як правило, у формі суспензій. В такому випадку під час другої операції шліфування використовують самозаточувані фіксовані абразиви, описані вище. У варіанті здійснення винаходу, ілюстрованому на Фіг. 1, після закінчення процесу грубого шліфування (стадії 105) сапфірні пластини можна піддавати тонкому шліфуванню (стадія 107). Процес тонкого шліфування, як правило, дозволяє очищати матеріал від більшості дефектів, спричинених процесом грубого шліфування (стадія 105). Так наприклад, в одному з варіантів здійснення винаходу процес тонкого шліфування дозволяє видалити з головної поверхні сапфірної основи не менше, ніж приблизно 5,0 мікронів матеріалу, а саме, наприклад, не менше, ніж приблизно 8,0 мікронів, чи не менше, ніж приблизно 10 мікронів, цього матеріалу. В іншому варіанті здійснення винаходу з поверхні сапфірної основи видаляється ще більше матеріалу, а саме, наприклад, не менше 12 мікронів, чи навіть не менше 15 мікронів. Тонке шліфування стадії 107 застосовується, як правило, до однієї поверхні, тоді як процес грубого шліфування (стадія 105), навпаки, може включати у себе шліфування обох поверхонь необробленої сапфірної основи. Для тонкого шліфування можна використовувати фіксований тонкий абразив, що містить тонкі абразивні зерна в матриці зі сполучного матеріалу. Тонкими абразивними зернами можуть бути, в тому числі, звичайні абразивні зерна із кристалічних чи керамічних матеріалів, включаючи оксид алюмінію, двоокис кремнію, карбід кремнію, двоокис цирконію-оксид алюмінію, або суперабразивні зерна, включаючи алмази, кубічний нітрид бору чи їх суміші. Окремі варіанти здійснення винаходу мають перевагу завдяки використанню суперабразивних зерен. У варіантах здійснення винаходу, в яких застосовуються суперабразивні зерна, можуть як наповнювач використовуватися керамічні матеріали, які не є суперабразивами, і зокрема ті, що згадувалися вище. В одному з варіантів здійснення винаходу тонкозернисті абразиви містять не більше, ніж приблизно 50%(об.), не більше, ніж приблизно 40%(об.), не більше, ніж приблизно 30%(об.), а саме, наприклад, не більше, ніж приблизно 20%(об.), чи навіть не більше, ніж приблизно 10%(об.), тонких абразивних зерен. В одному з конкретних варіантів здійснення винаходу тонкозернисті абразиви містять тонкі абразивні зерна в кількостях приблизно не менше 0,5%(об.) і не більше 20%(об.), а саме, наприклад, від 1,0%(об.) до 15%(об.), а в окремих випадках - від 2,0%(об.) до 10%(об.). З іншого боку стосовно тонкозернистих абразивів можна добавити, що середній розмір тонкого абразивного зерна не може бути більшим, ніж приблизно 100 мікронів, і може складати, наприклад, не більше 75 мікронів, чи навіть не більше 50 11 мікронів. В деяких варіантах здійснення винаходу середній розмір часток тонких абразивних зерен лежить в інтервалі приблизно від 2,0 до 50 мікронів, а саме, наприклад, в інтервалі приблизно від 5 до 35 мікронів. У загальному випадку різниця між середнім розміром зерен грубих та тонких фіксованих абразивів становить щонайменше 10 мікронів і зазвичай складає щонайменше 20 мікронів. Подібно грубозернистим абразивам, тонкозернисті абразиви містять матрицю зі сполучного матеріалу, який може включати в себе метал чи металевий сплав. Підходящими для цього металами є залізо, алюміній, титан, бронза, нікель, срібло, цирконій та сплави цих металів. В одному з варіантів здійснення винаходу тонкозернисті абразиви містять сполучний матеріал у кількості не більше, ніж приблизно 70%(об.), або не більше, ніж приблизно 60%(об.). В іншому варіанті здійснення винаходу тонкозернисті абразиви складаються зі сполучного матеріалу не більше, ніж на 40%(об.). У загальному випадку тонкозернисті абразиви містять сполучні матеріали в кількостях не менше, ніж приблизно 10%(об.), а зазвичай - не менше, ніж приблизно 15%(об.), чи не менше, ніж приблизно 20%(об.). Крім того, тонкі фіксовані абразиви можуть мати певний рівень пористості. В одному з конкретних варіантів здійснення винаходу тонкозернистий абразив має пористість не меншу, ніж приблизно 20%(об.), а саме, наприклад, не меншу, ніж приблизно 30%(об.), яка фактично лежить в інтервалі приблизно від 30%(об.) до 80%(об.), а саме - в інтервалі, наприклад, приблизно від 50%(об.) до 80%(об.) або від 30%(об.) до 70%(об.). В одному з варіантів здійснення винаходу грубозернисті абразиви мають пористість від 50%(об.) до 70%(об.). Добре відомо, що пористість може бути відкритою і закритою, а в тонкозернистих абразивах, що мають більшу пористість, остання, як правило, є відкритою, відкриті пори. Розмір пор зазвичай може становити від 25 мікронів до 500 мікронів, а саме, наприклад, від 150 мікронів до 500 мікронів. Як згадувалося вище, відповідно до процесу тонкого шліфування на стадії 107 тонкий абразив є самозаточуваним. Як і самозаточуваний грубозернистий абразив, самозаточуваний тонкозернистий абразив містить матрицю зі сполучного матеріалу, котрий зазвичай включає у себе метал, що має певну в'язкість руйнування. В одному з варіантів здійснення винаходу матриця зі сполучного матеріалу може мати в'язкість руйнування меншу, ніж 1/2 приблизно 6,0 МПам , а саме, наприклад, мен1/2 шу, ніж приблизно 5,0 МПам , або зокрема в ін1/2 1/2 тервалі від 1,0 МПам до 3,0 МПам . Самозаточувані компоненти тонкого шліфування описані в патентах США (US 6,755,729, US 6,685,755), включених тут в усій їхній повноті шляхом посилання. У загальному випадку процес 107 тонкого шліфування включає у себе пристрій і процес, подібні до вищеописаного процесу 105 грубого шліфування. Таким чином, у загальному випадку тут також необроблену сапфірну пластину закріплюють на тримачу і приводять в обертання відносно поверхні тонкого абразиву, зазвичай абразивного круга, що має практично кругле абразивне кільце 97126 12 по периметру внутрішнього круга. В одному з варіантів здійснення винаходу процес тонкого шліфування включає у себе обертання абразивного круга на швидкості, вищій, ніж приблизно 2000 обертів за хвилину (об./хв.), а саме, наприклад, вищій, ніж приблизно 3000 об./хв., або такій, що лежить в інтервалі, наприклад, від 3000 до 6000 об./хв. При цьому зазвичай використовують рідкий, наприклад, водний або органічний охолоджувач. Як зазначалося вище, тонкий абразив може бути самозаточуваним і тому в загальному випадку має характеристики, аналогічні описаним вище характеристикам самозаточуваних грубих абразивів. Проте, в одному з варіантів здійснення винаходу пікова нормальна сила під час тонкого шліфування має величину не більше, ніж приблизно 100 Н/мм ширини протягом операції шліфування. В іншому варіанті пікова нормальна сила протягом процесу шліфування є не більшою, ніж приблизно 75 Н/мм ширини, а саме, наприклад, не більшою, ніж приблизно 50 Н/мм ширини, і навіть не більшою, ніж приблизно 40 Н/мм ширини. Попередній опис тонких та грубих абразивів стосувався фіксованих абразивних компонентів відомого шліфувального пристрою. Цілком зрозуміло, що ці компоненти можуть складати не весь пристрій, а тільки ту його частину, що безпосередньо контактує з оброблюваною деталлю (основою), а також, що компоненти фіксованого абразиву можуть бути у формі його сегментів. Після тонкого шліфування необроблених сапфірних пластин останні зазвичай мають середню шорсткість поверхні Rа меншу, ніж приблизно 0,10 мікрона, а саме, наприклад, меншу, ніж приблизно 0,05 мікрона. Після тонкого шліфування сапфірних пластин 107 їх слід піддавати обробці для - зняття напруг за допомогою, наприклад, процесу, описаного в патенті (EP 0 221 454 В1). Згідно з цим описом, зняття напруг можна досягти шляхом травлення чи відпалювання. Процес відпалювання здійснюють при температурах вище 1000C впродовж декількох годин. Звернемося знову до варіанта здійснення, ілюстрованого на Фіг. 1. Після шліфування на стадії 107 шліфована сапфірна пластина може піддаватися поліруванню на стадії 111. При проведенні процесу полірування зазвичай використовують суспензію, яку подають між поверхнею пластини та полірувальним інструментом верстата. При цьому пластину та інструмент верстата приводять в обертання один відносно одного. Полірування за допомогою суспензії зазвичай потрапляє в категорію хіміко-механічного полірування (CMP), а суспензія може містити вільні абразивні частки суспендовані в рідкому середовищі для полегшення видалення точної кількості матеріалу з води. При цьому в одному з варіантів здійснення винаходу процес полірування 111 може включати у себе CMP за допомогою суспензії, що містить абразив і додаткову сполуку, функція якої може полягати у посиленні або в уповільнюванні зняття матеріалу. Хімічна складова такого процесу може забезпечуватися, наприклад, фосфорною сполукою. Такий процес є ефективним, коли абразив забезпечує 13 його механічну складову, а добавка - активну хімічну складову. Вільний абразив належить зазвичай до класу наномерних матеріалів і має середній діаметр часток менше 1 мікрона, а частіше - менше 200 нанометрів. Як правило, середній розмір його часток лежить у трохи вужчому інтервалі, а саме, наприклад, в інтервалі від 10 до 150 нм. Згідно з прийнятою тут термінологією, коли середній розмір часток є меншим 1 мікрона, мова йде про процес полірування, якій відповідає нижченаведеному опису процесу, у котрому фінішна обробка поверхні забезпечуються виконанням операції на верстаті в умовах низької швидкості зняття матеріалу. Коли середній розмір часток є більшим 1,0 мікрона і лежить в інтервалі, наприклад, від 2,0 до 5,0 мікронів, така верстатна операція називається операцією притирання. Особливо ефективним вільним абразивом є оксид алюмінію, наприклад, у формі його полікристалічної чи монокристалічної гамма-модифікації. Як зазначалося вище, в суспензії може використовуватися фосфорна добавка. Зазвичай фосфорна добавка в суспензії є наявною в концентрації приблизно від 0,05 до 5,0%(мас), а саме, наприклад, від 0,10%(мас.) до 3,0%(мас). В окремих варіантах здійснення винаходу концентрація такої добавки лежить у трохи вужчому інтервалі, а саме, наприклад, приблизно від 0,10 %(мас.) до 2,0 %(мас). В одному з варіантів здійснення винаходу добавлена фосфорна сполука містить кисень, зв'язаний з елементним фосфором. Такі сполуки утворюють клас оксофосфорних матеріалів. Так наприклад, оксофосфорна сполука може містити одно- трьох- чи п'ятивалентний фосфор, і в окремих варіантах ефективна обробка досягається при використанні оксофосфорної сполуки з п'ятивалентним фосфором. В деяких варіантах здійснення винаходу фосфор, окрім кисню, може бути зв'язаний з вуглецем. Це, як правило, є органічні сполуки фосфору, відомі під назвою фосфонатів. До числа підходящих для цілей даного винаходу сполук фосфору належать також фосфати, пірофосфати, гіпофосфати, субфосфати, фосфіти, пірофосфіти, гіпофосфіти та сполуки фосфонію. Особливо підходящими для цього сполуками фосфору є, зокрема, фосфат калію, гексаметафосфат натрію, оксіфосфонооцтова кислота (Belcor 575) та амінотри(метиленфосфонова кислота) (Mayoquest 1320). У загальному випадку суспензія, що містить абразивний компонент та добавку, що містить фосфорну сполуку, є водною, тобто на основі води. Така суспензія в загальному випадку має основну рН, тобто величину рН більше 8,0 і, зокрема, більше 8,5. Величина рН може досягати 12. Розглянемо тепер у загальних рисах пристрій для полірування шліфованої сапфірної пластини. Принципова конструкція полірувального пристрою відповідно до одного з варіантів здійснення винаходу показана на Фіг. 4. Пристроєм 401 може бути механічний верстат, який в даному випадку складається із полірувальної підкладки 410 та стола, на котрому ця підкладка утримується. Полірувальна підкладка і стіл мають практично однаковий 97126 14 діаметр. Стіл приводиться в обертання навколо центральної осі в напрямку, показаному на схемі стрілкою. Тримач 412 має декілька круглих отворів, в які вкладаються основи 414. Основи 414 затискаються між полірувальним столом 410 та тримачем. 412. Тримач 412 з основами 414 обертається навколо центральної осі. На даній схемі символом rр позначений радіус від центра обертання полірувального стола до центра тримача 412, а символом rt - радіус від окремої утримуваної основи до центра обертання тримача. На даній фігурі показана типова для полірувальних операцій конфігурація верстата 401, яка жодним чином не виключає інші можливі конфігурації. У загальному випадку добавлення фосфорної сполуки до суспензії поліпшує коефіцієнт зняття матеріалу (MRR: material removal rate) у порівнянні з суспензіями які не мають добавок на основі фосфору. З погляду цього коефіцієнт поліпшення можна визначати відношенням MRRadd/MRRcon, яке в одному із варіантів здійснення винаходу є не меншим, ніж приблизно 1,2. У цьому відношенні MRRadd являє собою коефіцієнт зняття матеріалу за допомогою суспензії, яка містить абразив і добавку з фосфорною сполукою, a MRRcon являє собою коефіцієнт зняття матеріалу в ідентичних умовах обробки за допомогою контрольної суспензії, яка є практично ідентичною суспензії, описаній вище, але не містить добавок з фосфорною сполукою. В інших варіантах здійснення винаходу це відношення приймає вищі значення, тобто, наприклад, не менше, ніж 1,5, не менше, ніж 1,8, а в окремих випадках навіть вдвічі вищі, порівняно з обробкою суспензією, що містить лише корундовий абразив і не містить добавки фосфорної сполуки. Поряд з описаними вище варіантами здійснення винаходу, включаючи ті, що ґрунтувалися на використанні полірувальних суспензій на основі оксиду алюмінію, чудові результати можуть одержуватися і з такими абразивними матеріалами, як двоокис кремнію, двоокис цирконію, карбід кремнію, карбід бору, алмаз та інші. Дійсно, суспензії на основі двоокису цирконію, які мають добавки сполук фосфору, демонструють дуже гарні полірувальні властивості і, зокрема, коефіцієнт зняття матеріалу, котрий є на 30-50% кращим у порівнянні з одним лише двоокисом кремнію (без фосфорної добавки) на корундових основах. Однією із ознак даного винаходу є створення сапфірної основи, яка має велику площу поверхні, котра в цілому є плоскою, має а-площинну, rплощинну, m-площинну або с-площинну орієнтацію, причому така основа має певні розміри, що контролюються. Використовуваний тут термін "хплощинна орієнтація" характеризує основу, головна поверхня якої у загальному випадку простягається вздовж кристалографічної х-площини, зазвичай з невеликою розбіжністю орієнтації відносно х-площини згідно із заданими технічними умовами на дану основу, наприклад, поставленими кінцевим замовником. До числа особливих орієнтацій, що задаються, входять r-площинні та сплощинні орієнтації, а в деяких варіантах здійснення винаходу використовується с-площинна 15 орієнтація. Як зазначалося вище, основа можемати бажані розміри, що контролюються. Одним із таких контрольованих розмірів є загальна варіація товщини, включаючи щонайменше один із таких розмірів: TTV (загальну варіацію товщини) і nTTV (нормовану загальну варіацію товщини). Наприклад, в одному з варіантів здійснення винаходу параметр TTV, як правило, є не більше, ніж приблизно 3,00 мкм, а саме, наприклад, не більше, ніж приблизно 2,85 мкм, чи навіть не більше, ніж приблизно 2,75 мкм. Вищезазначені вимоги до TTV параметра пов'язані з великими пластинами і особливо з такими, що мають контрольовану товщину. Наприклад, в деяких варіантах здійснення винаходу вони можуть мати діаметр не менше, ніж приблизно 6,5 см, і товщину не більшу, ніж приблизно 490 мкм. В деяких варіантах здійснення винаходу вищезазначені вимоги до TTV параметра пов'язані, головним чином, з пластинами більших розмірів, включаючи ті, що мають діаметр не менше, ніж приблизно 7,5 см, не менше, ніж приблизно 9,0 см, не менше, ніж приблизно 9,5 см, або не менше, ніж приблизно 10,0 см. Розмір пластин також можна виміряти в одиницях площі поверхні, а вищезазначені величини TTV можуть асоціюватися з основами, які мають 2 площу поверхні не менше, ніж приблизно 40 см , 2 не менше, ніж приблизно 70 см , не менше, ніж 2 приблизно 80 см чи навіть не менше, ніж прибли2 зно 115 см . Крім того, товщину пластин можна контролювати і далі до величин, не більших, ніж приблизно 500 мкм, а саме, наприклад, не більших, ніж приблизно 490 мкм. Слід зауважити, що термін "діаметр", використовуваний тут як розмірний параметр пластин, основ або буль, означає діаметр найменшого кола, в межах якого лежить пластина, основа чи буля. Таким чином, поки такі компоненти мають плоску поверхню або плоскі поверхні, такі поверхні не впливають на діаметр компонента. Даний винахід у різноманітних варіантах його здійснення має добре контрольований параметр nTTV, що становить, наприклад, не більше, ніж 2 приблизно 0,037 мкм/см , а в деяких варіантах 2 навіть не більше, ніж 0,035 мкм/см , або ще краще 2 - не більше, ніж приблизно 0,032 мкм/см . Такі добре контрольовані величини nTTV отримувалися, зокрема, з великими основами, які мали діаметр не менше, ніж приблизно 9,0 см, і навіть не менше, ніж приблизно 10,0 см. Розмір пластин може вказуватися також в одиницях площі поверхні, а вищезазначені величини nTTV можуть асоціюватися з основами, які мають площу поверхні не меншу, 2 ніж приблизно 90 см , не меншу, ніж приблизно 2 2 100 см , або не меншу, ніж приблизно 115 см . Стосовно величин загальної варіації товщини сапфірних основ слід додати, що величина TTV визначається як абсолютна різниця між найбільшою товщиною і найменшою товщиною сапфірної основи (за винятком крайової зони, яка зазвичай має форму кільця завширшки 3,0 мм від краю пластини, яке охоплює пластину по її колу), а величина nTTV являє собою величину (TTV), нормовану до площі поверхні сапфірної основи. Метод вимі 97126 16 рювання загальної варіації товщини описаний у стандарті F1530-02 ASTM. У загальному випадку величина nTTV, як і інші описані тут нормовані характеристики, стосується сапфірних основ які зазвичай мають плоску поверхню і практично круглий периметр, котрі можуть включати площину для визначення орієнтації основи. В одному з варіантів здійснення винаходу сапфірна основа має площу поверхні, не меншу, 2 ніж приблизно 25 см , а саме, наприклад, не мен2 шу, ніж приблизно 30 см , не меншу, ніж приблиз2 но 35 см чи навіть не меншу, ніж приблизно 40 2 см . Поряд з цим, основа може мати ще більшу площу поверхні, а саме плоска в загальному випадку поверхня може мати площу поверхні, напри2 клад, не меншу, ніж 50 см , чи не меншу, ніж 60 2 2 см чи не меншу, ніж 70 см . Сапфірна основа може мати діаметр більше, ніж приблизно 5,0 см (2,0 дюйми), або не менше, ніж приблизно 6,0 см (2,5 дюйми). Втім, як правило сапфірні основи мають діаметр 7,5 см (3 дюйми) чи більше, включаючи, зокрема, пластини діаметром 10 см (4,0 дюйми). Ще однією характеристикою сапфірної основи є шорсткість її поверхні Ra, яка у сапфірних основ, котрі як правило мають плоскі поверхні, в одному з варіантів здійснення винаходу складає не більше, ніж приблизно 100,0 Å, а саме, наприклад, не більше, ніж приблизно 75,0 Å, чи не більше, ніж приблизно 50,0 Å, чи навіть не більше, ніж приблизно 30,0 Å. Може досягатися навіть ще менша шорсткість поверхні і зокрема, наприклад, не більше, ніж приблизно 20,0 Å, або не більше, ніж приблизно 10,0 Å, або не більше, ніж приблизно 5,0 Å. У цілому плоска поверхня сапфірної основи, обробленої за допомогою процесів, які були описані вище, може мати також чудову площинність. Під площинністю поверхні розуміють, як правило, максимальне відхилення даної поверхні від найближче апроксимованої до неї еталонної площини (ASTM F 1530-02). З цього погляду, нормована площинність (н. площинність) є мірою площинності поверхні, нормованої до площі поверхні на в цілому плоскій поверхні. В одному з варіантів здійснення винаходу нормована площинність (н. площинність) у цілому плоскої поверхні є не більшою, 2 ніж приблизно 0,100 мкм/см , наприклад, не біль2 шою, ніж приблизно 0,080 мкм/см , чи навіть не 2 більшою, ніж приблизно 0,070 мкм/см . Проте, нормована площинність у цілому плоскої поверхні може бути і нижчою, а саме, наприклад, не біль2 шою, ніж приблизно 0,060 мкм/см , чи не більшою, 2 ніж приблизно 0,050 мкм/см . Сапфірні основи, оброблені за допомогою описаних тут процесів, можуть мати знижене жолоблення, що характеризується нормованим жолобленням (далі: н. жолоблення). Під жолобленням основ у загальному випадку розуміють відхилення середньої поверхні основи від найближче апроксимованої до неї еталонної площини (ASTM F 697-92(99). Що стосується вимірювання н. жолоблення, то нормування цього показника потрібно для врахування площі поверхні сапфірної основи. В одному з варіантів здійснення винаходу н. жолоблення складає не більше, ніж приблизно 2 0,190 мкм/см , а саме, наприклад, не більше, ніж 17 97126 2 приблизно 0,170 мкм/см , чи навіть не більше, ніж 2 приблизно 0,150 мкм/см . У цілому плоска поверхня може мати також знижену зігнутість. Цілком зрозуміло, що зігнутість поверхні є абсолютною мірою увігнутості чи деформації всієї поверхні або її частини, величина якої вимірюється від центральної лінії основи незалежно від будь-яких наявних варіацій товщини. У цілому плоска поверхня основи, обробленої за допомогою запропонованих тут процесів, демонструє знижену нормовану зігнутість (н. зігнутість), яка є виміром зігнутості, нормованим для врахування площі у цілому плоскої поверхні. Таким чином, в одному з варіантів здійснення винаходу н. зігнутість у цілому плоскої поверхні є не більшою, ніж 2 приблизно 0,100 мкм/см , і зокрема, наприклад, не 2 більше, ніж приблизно 0,80 мкм/см , чи навіть не 2 більше, ніж приблизно 0,070 мкм/см . В іншому варіанті здійснення винаходу н. зігнутість основи 2 лежить в інтервалі приблизно від 0,030 мкм/см до 2 0,100 мкм/см , а в окремих випадках - в інтервалі 2 2 приблизно від 0,040 мкм/см до 0,090 мкм/см . Стосовно орієнтації сапфірних основ вище зазначалося, що в цілому плоскі поверхні мають сплощинну орієнтацію. С-площинна орієнтація може включати у себе утворений при виготовленні або навмисний кут відхилення в цілому плоскої поверхні від с-площини в тому чи іншому напрямку. З цього погляду в одному з варіантів здійснення винаходу в цілому плоска поверхня сапфірної основи може мати кут відхилення не більше 2,0° і зокрема, наприклад, не більше 1,0°. Типовий кут відхилення, як правило, є не меншим 0,10° або не меншим 0,15°. Кутом відхилення є кут утворений між нормаллю до поверхні основи і с-площиною. У варіантах здійснення винаходу, що тут розглядаються, обробка сапфірних пластин досягає бажаних результатів в умовах добре контрольованої точності "від пластини до пластини" в партії цих виробів. Зокрема, що стосується пластин з сплощинною орієнтацію, то згідно з результатами кількісної оцінки методом кристалографічної розбіжності між пластинами, забезпечується точна фіксація орієнтації поверхні пластини відносно сплощини поверхні сапфірного кристала. У позначеннях на Фіг. 5: Z - одиничний вектор, нормальний до полірованої поверхні сапфіра; А , М, C ортогональні вектори, нормальні, відповідно, до аплощини, m-площини та с-площини; A i M - проекції векторів, відповідно, А і М на площині, визначеній на площі поверхні сапфіра (А = А - Z(A.Z), M = М - Z(M.Z)). Кутом разорієнтації в а-напрямку є кут між вектором А і його проекцією на площині, що містить проекції А і М. Стандартне відхилення кута разорієнтації є стандартним відхиленням кута разорієнтації в партії виробів, яка зазвичай складається із принаймні 20 пластин. При здійсненні даного винаходу запропонований процес обробки відбувається так, як викладено в даному описі, включаючи зокрема детально описаний вище процес шліфування, і видає на виході партію сапфірних пластин, які мають точну кристалографічну орієнтацію. Партія виробів, основ, складається як правило принаймні із 20, часто - із 30 чи більше, пластин і може включати у себе 18 пластини із різних сапфірних стрижнів чи буль. Партії виробів можуть складатися також з кількох субпартій пластин, укладених в окремих контейнерах. Партії пластин можуть мати стандартні відхилення M вектора М по даній партії не більше, ніж приблизно 0,0130 градуса, а саме, наприклад, не більше, ніж приблизно 0,0110 градуса, чи не більше, ніж приблизно 0,0080 градуса. Партії пластин можуть мати стандартне відхилення А вектора А не більше, ніж приблизно 0,0325 градуса, а саме, наприклад, не більше, ніж приблизно 0,0310 градуса, чи навіть не більше, ніж приблизно 0,0280 градуса. Переваги даного винаходу стають очевидними при порівнянні різноманітних варіантів його здійснення з відомими процесами виготовлення пластин для основ LED і LD приладів. Наприклад, у декількох варіантах здійснення винаходу використання грубого шліфувального абразиву (як правило, самозаточуваного грубого фіксованого абразиву) у поєднанні з самозаточуваним тонким полірувальним абразивом, а також з використанням засобів хіміко-механічного полірування, полегшує виробництво сапфірних пластин з точною фінішною обробкою, які мають відмінні геометричні характеристики (тобто nTTV, нормоване жолоблення, нормовану зігнутість і нормовану площинність). Окрім контролю геометричних параметрів, описані вище процеси, поєднані з точними операціями розрізання дротовою пилою, полегшують одержання точно орієнтованих кристалічних пластин із забезпеченням прецизійного контролю варіацій кута відхилення вздовж основи. Таким чином, поліпшені геометричні параметри і точний контроль орієнтації поверхні у процесі обробки від основи до основи полегшують виробництво відповідних LED і LD приладів з більшою рівномірністю характеристик світловипромінювання. Дотримуючись описаних тут різноманітних стадій процесів, можна виготовляти сапфірні основи, котрі, як правило, мають кристалічну структуру поверхні, придатну для використання у LED і LD приладах. Наприклад, отримувані таким чином основи мають виміряну за допомогою рентгенівського топографічного аналізу щільність дислокацій 2 менше 1 Е6/см . Слід особливо зауважити, що контроль розмірів і/або кристалографічної орієнтації здійснюється згідно з даним винаходом в основах великих розмірів та в основах, що мають контрольовану товщину. На відміну від цього у технічних рішеннях, відомих із рівня техніки, контроль розмірів та кристалографічних параметрів швидко втрачає свої можливості разом зі збільшенням розмірів (площі поверхні) пластин даної товщини. У зв'язку з цим, відомий рівень техніки у намаганні принаймні частково здійснювати контроль розмірів та кристалографічних параметрів пластин ґрунтується на збільшенні цих пластин. На противагу цьому, в описаних тут варіантах здійснення даного винаходу такий контроль може забезпечуватися великою мірою незалежно від товщини та меншою мірою незалежно від розмірів пластини чи основи. Приклади Нижче наведені приклади, в яких ілюстровані 19 97126 процеси обробки пластин згідно з декількома варіантами здійснення винаходу та описані деталі обробки при виготовленні пластин з великою площею поверхні, які мають поліпшенні розмірні характеристики та орієнтацію. У наведених прикладах с-площинні сапфірні пластини мають діаметр 2 дюйми, 3 дюйми, 4 дюйми, і були оброблені та сформовані відповідно до описаних тут варіантів здійснення винаходу. Процес розпочинається з розрізання булі на шматки або на пластини так, як описано вище. Булю розрізають за допомогою дротової пили. Для цього булю розміщують і приводять в обертання над дротами, покритими різальними елементами, якими можуть служити, наприклад, дрібні алмази. При розрізанні буля обертається на високій швидкості приблизно від 2000 до 5000 об./хв. Під час обертання буля перебуває в контакті з численними ділянками дротової пили, які для полегшення розрізання булі зазвичай здійснюють зворотнопоступовий рух на високій швидкості у напрямку, тангенціальному до її поверхні. Швидкість зворотно-поступового руху ділянок дротової пили становить приблизно 100 циклів за хвилину. Для полегшення операції розрізання можна використовувати різноманітні рідини, наприклад, суспензії. На цій стадії процес розрізання триває декілька, зазвичай від 4 до 8, годин. Слід зазначити, що тривалість процесу розрізання дротовою пилою частково залежить від діаметра булі, у зв'язку з чим іноді процес може тривати більше 8 годин. 20 По завершенні розрізання отримувані пластини мають середню товщину до 1,0 мм. У загальному випадку, середня шорсткість поверхні таких пластин є меншою 1,0 мікрона, середня загальна варіація їхньої товщини дорівнює 30 мікронам, а середня зігнутість - також 30 мікронам. Після розрізання булі на пластини останні піддають шліфуванню. Процес шліфування включає у себе принаймні першу операцію грубого шліфування та другу операцію тонкого шліфування. Для грубого шліфування використовується самозаточуваний грубий шліфувальний круг, наприклад, типу PICO, грубий №3-17-ХL040 виробництва фірми Saint-Gobain Abrasives, Inc. з вкрапленими в нього зернами алмазного дробу середнього розміру від 60 до 80 мікронів. У даному прикладі грубе шліфування пластин закінчувалося на надточному шліфувальному верстаті Strasbaugh 7AF. Цикли та параметри процесу грубого шліфування наведені нижче, в Табл. 1. Із даних, представлених у Табл. 1 і 2, можна бачити, що матеріал пластин успішно видалявся в ряді повторюваних стадій шліфування. На стадіях 1-3 здійснювалося активне шліфування на зазначених швидкостях обертання круга, тримача та швидкості подачі. Холостий хід відбувався без зсуву, тобто швидкість подачі дорівнювала нулю. Підйом проходив при подачі у протилежному напрямку, під час чого круг переміщувався від поверхні основи вгору на зазначеній швидкості подачі. Таблиця 1 Швидкість обертання круга: 2223 об./хв. Видалений матеріал, мкм Швидкість подачі, мкм/с Швидкість обертання тримача, об./хв. Стадія 1 40 3 105 Після процесу грубого шліфування пластини можна піддавати обробці шляхом тонкого шліфування. У процесі тонкого шліфування використовується також самозаточуваний круг а саме, наприклад, тонкий круг №4-24-ХL073 типу IRIS виробництва фірми Saint-Gobain Abrasives, Inc. з вкрапленими в нього зернами алмазного дробу середнього розміру від 10 до 25 мікронів. У дано Стадія 2 5 1 105 Стадія 3 5 1 105 Холостий хід 25 об./хв. 105 Підйом 10 1 105 му прикладі тонке шліфування пластин закінчувалося на надточному шліфувальному верстаті Strasbaugh 7AF. Як і під час процесу грубого шліфування, у процесі тонкого шліфування пластини піддавали обробці в особливих режимах з циклами та параметрами, поданими нижче, в Табл. 2. Таблиця 2 Швидкість обертання круга: 2633 об./хв. Видалений матеріал, мкм Швидкість подачі, мкм/с Швидкість обертання тримача, об./хв. Стадія 1 10 1 55 Після тонкого шліфування сапфірні пластини піддають описаній вище обробці, метою якої є зняття напруг. Наступною після зняття напруг обробкою сапфірних пластин є фінішне полірування. Для з'ясування впливу рівня рН та фосфатів, а також ролі лугу та кальцію, було приготовано декілька полірувальних суспензій. У поданій нижче Табл. 3 показано отримане поліпшення відносно стану Стадія 2 3 0,1 55 Стадія 3 2 0,1 55 Холостий хід 55 об./хв. 55 Підйом 5 0,5 55 після обробки базовою суспензією 1. У цих дослідженнях поліруванню піддавали сапфірну пластину діаметром 2 дюйми з с-площинною орієнтацією на полірувальному верстаті ECOMET 4 фірми Buehler. При цьому використовували рувальну підкладку Н2 (виробництва фірми Rohm and Haas Company of Philadelphia, PA) при швидкості подачі суспензії 40 мл/хв., швидкості обертання стола 400 об./хв., швидкості тримача 200 21 97126 22 об./хв. і силі притискання 3,8 фунт/кв.дюйм. Таблиця 3 Номер Суспензії 1 2 3 4 5 6 7 8 9 10 11 pH 9 10 11 12 11 11 11 11 11 11 11 MRR, Å/хв. 842 800 1600 1692 1558 1742 1700 1600 1267 1442 158 Початкова Ra, Å 7826 7686 7572 7598 6845 8179 5127 7572 7598 Ra в точці 60 хв., Ra в точці 60 хв., сере- Ra в точці 60 хв., центр, Å дина (Å) край, Å 443 100 26 481 27 35 150 10 7 27 6 8 26 32 18 9 13 9 10 9 10 150 10 7 43 51 148 7572 904 1206 475 Таблиця 4 Номер суспензії 1 2 3 4 5 6 7 8 9 10 11 Хімічний склад Суспензія із 10% твердого оксиду алюмінію з NaOH Суспензія із 10% твердого оксиду алюмінію з NaOH Суспензія із 10% твердого оксиду алюмінію з NaOH Суспензія із 10% твердого оксиду алюмінію з NaOH Суспензія із 10% твердого оксиду алюмінію з NaOH плюс 1 % пірофосфату натрію Суспензія із 10% твердого оксиду алюмінію з NaOH плюс 1% Dequest 2066 Суспензія із 10% твердого оксиду алюмінію з NaOH плюс 1% Dequest 2054 Суспензія із 10% твердого оксиду алюмінію з NaOH Суспензія із 10% твердого оксиду алюмінію з KOH Суспензія із 10% твердого оксиду алюмінію з їдким аміаком Суспензія із 10% твердого оксиду алюмінію з NaOH та 1% хлоріду кальцію Згідно з експериментальними даними полірування, наведеними в Табл. 3 і 4, помітного поліпшення полірування було досягнуто при збільшенні рН від 9 до 11 у суспензіях 3 і 4. Крім того, зразки з кращою фінішною поверхнею демонстрували також кращу продуктивність процесу обробки. Органічні фосфонові кислоти (суспензії 6 і 7) та неорганічні фосфати (суспензія 5) демонстрували ще кращу фінішну поверхню і швидкість зняття матеріалу. Більш лужні значення рН підвищують швидкість зняття матеріалу та якість фінішної обробки, а свою здатність збільшувати рН при цьому виявляє гідрооксид натрію (суспензія 8) у порівняні із їдким калієм (суспензія 9) та їдким аміаком (суспензія 10). Суспензія 11 демонструє помітний вплив хлориду кальцію на зняття матеріалу убік уповільнення у комбінації з оксидом алюмінію внаслідок втрати абразивом абразивного компонента. Після обробки сапфірних пластин за допомогою описаних вище процесів були проведені геометричні дослідження їхніх розмірних характеристик. Ці дослідження проводили шляхом порівняння розмірних характеристик сапфірних пластин, оброблених за допомогою процесів згідно з даним винаходом, і сапфірних пластин, оброблених за допомогою відомого процесу, який полягав у притиранні суспензіями з вільним абразивом, а не в шліфуванні. Результати цього порівняння представлені нижче, в Табл. 5, де значення параметрів TTV і жолоблення виражені в мікронах, значення параметрів TTV та н. жоло2 блення - в мікронах на см , а діаметр (d) і товщина (t) виражені, відповідно, в дюймах та мікронах. Таблиця 5 TTV nTTV Жолоблення н. жолоблення Порівняльні приклади d=2 дюйми, 3 дюйми, 4 дюйми, t=430 мкм 550 мкм 650 мкм 1,77 1,452 3,125 0,087 0,032 0,039 4.2 8,0 0,207 0,175 У пластин всіх діаметрів нормаль до шліфо 2 дюйми 0.95 0,05 3,58 0,18 Приклади 3 дюйми, 470 мкм 1,7 0,04 5,00 0,11 4 дюйми, 470 мкм 1,25 0,015 8,70 0,11 ваної поверхні відхилялася від с-осі пластини на 23 97126 кут менше 1 градуса. Далі, виміряли кути М та А разорієнтації пластин від партії до партії для виявлення ступеня варіації поміж пластинами, який кількісно оці 24 нювали за стандартними відхиленнями M та А. Результати цих досліджень наведені у Табл. 6. Таблиця 6 Стандартне відхилення кута разорієнтації Відомий процес M 0,018 А 0,0347 Новий процес M 0,0069 А 0,0232 Пластини, оброблені в даних прикладах, демонструють поліпшену геометрію розмірів і особливо поліпшені параметри варіації товщини TTV, nTTV, жолоблення, нормованого жолоблення та кристалографічну точність, оцінювану за стандартним відхиленням кута разорієнтації. Параметри, наведені в Табл. 5, є середніми значеннями результатів, отриманими для кожного параметра щонайменше від 8 зразків. Стандартне відхилення , що вказується в Табл. 6, визначали по різних партіях пластин, виготовлених у відповідності до блок-схеми процесу за даним винаходом та у відповідності до відомого процесу, в якому всюди замість всього шліфування використовували притирання. Слід зауважити, що згідно з результатами кількісної оцінки величин TTV і жолоблення вироби, одержані у прикладах здійснення винаходу, мали поліпшену геометрію розмірів, котра, як правило, досягалася у пластин меншої товщини, ніж при застосуванні відомого процесу. Процес згідно з даним винаходом забезпечував також поліпшений контроль та стабільність геометрії розмірів по кожній із виготовлених пластин та кристалографічний контроль по партіях пластин. Крім того, приклади здійснення винаходу демонстрували поліпшену здатність до реалізації у великомасштабному виробництві завдяки поліпшеній геометрії розмірів при збільшенні діаметра пластин. При застосуванні шліфування фіксованими абразивами в цілях загальної обробки поверхні авторами було виявлено, що обробка сапфірних пластин з точним контролем розмірів підтримувалася відповідними особливостями процесу. Відомі процеси обробки суттєвою мірою залежать від швидкості подачі, яка є низкою, та швидкості обертання тримача, яка повинна бути високою для поліпшеної геометрії розмірів. Проте було встановлено, що така низька швидкість подачі (наприклад, 0,5 мкм/с) та висока швидкість обер Поліпшення, % 61% 33% тання тримача (наприклад 590 об./хв.) призводять до того, що одержувані пластини мають надмірні величини н. зігнутості, н. жолоблення і/або nTTV. Причини успіху описаних тут умов нетрадиційного процесу, що поліпшують контроль розмірів, не є до кінця зрозумілими, але з очевидністю є пов'язаними з механічною обробкою сапфірних основ і особливо основ більших розмірів, наприклад 3-дюймових чи 4-дюймових. Основи з великою площею поверхні та високою якістю, виготовлені згідно з розглянутими тут прикладами здійснення винаходу, дають можливість значно підвищити продуктивність і вихід продукту процесів виготовлення активних пристроїв, у котрих ці основи використовуються. Процеси обробки згідно з винаходом дозволяють одержувати пластини з відтворюваними високоточними геометричними кристалографічними параметрами. Крім того, розглянуті тут варіанти здійснення винаходу унікальним чином об'єднують у собі процеси, параметри, хімічні та апаратні аспекти обробки, які є відмінними від рівня техніки та відомих процесів і дозволяють виробляти пластини, котрі мають значно поліпшену геометрію розмірів та кристалографічну точність. Поданий вище опис суті даного винаходу слід розглядати як такий, що має ілюстративне, а необмежувальне спрямування, та не виключає різноманітних модифікацій, вдосконалень та інших варіантів здійснення, охоплюваних дійсним об'ємом винаходу, окресленим доданою тут його формулою. Таким чином, у максимально дозволеній законом мірі об'єм даного винаходу повинен визначатися якомога більш широкою допустимою інтерпретацією Формули винаходу та її еквівалентів і не може бути обмежений поданим вище його докладним описом. 25 97126 26 27 97126 28 29 Комп’ютерна верстка А. Крулевський 97126 Підписне 30 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of machining sapphire substrate

Автори англійськоюTanikella, Brahmanandam V., Chinnakaruppan, Palaniappan, Rizzuto, Robert A., Cherian, Isaac K., Vedantham, Ramanujam

Назва патенту російськоюПроцесс шлифования сапфирной основы

Автори російськоюТаникелла Брахманандам В., Чиннакаруппан Паланиаппан, Риццуто Роберт А., Чериан Исаак К., Ведантхам Рамануджам

МПК / Мітки

Мітки: основі, шліфування, процес, сапфірної

Код посилання

<a href="https://ua.patents.su/15-97126-proces-shlifuvannya-sapfirno-osnovi.html" target="_blank" rel="follow" title="База патентів України">Процес шліфування сапфірної основи</a>

Попередній патент: Композиція тривалого вивільнення і спосіб її одержання

Наступний патент: Спосіб безперервної ферментативної обробки композиції, що містить ліпід, та система для його здійснення

Випадковий патент: Ємність для зберігання напоїв